Содержание

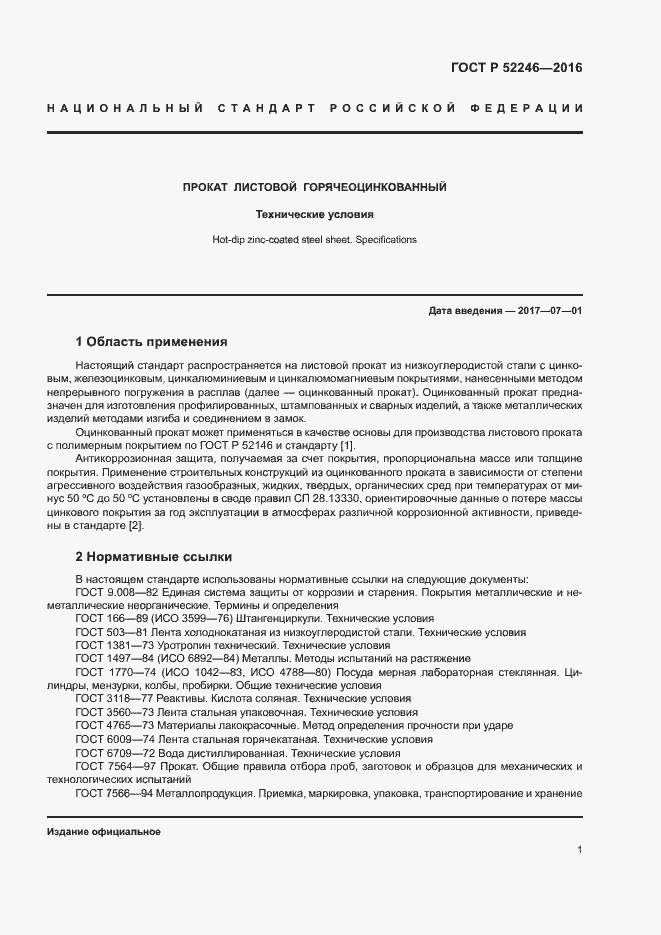

Государственные стандарты горячего цинкования: ГОСТ 9.307 89

Защиту металлоконструкций и деталей проводят по нормативно-техническим актам с обеспечением соблюдения требований профильного стандарта – горячее цинкование по ГОСТ 9.307 89. Данный стандарт регламентирует общие нормы в отношении качества защитных покрытий, которые наносятся на конструкционную сталь и стали повышенной прочности методом горячего цинкования.

Данная методика может применяться для обработки фасонного и трубопроката, листовой стали, а также изделий, выполненных из чугуна. Под действие настоящего стандарта не попадают покрытия, нанесение которых осуществляется непрерывным способом.

Требования к основному металлу

Требования к конструктивным особенностям проката, подлежащего цинкованию:

- Не разрешается присутствие в конструкциях воздушных пространств и закрытых полостей. Чтобы нанести покрытие максимально качественно, малейшие полости в детали должны быть доступны для проникновения и выхода из нее расплавленного цинка, жидкостей и газов.

- Наносить слой цинка на изделия с участками, в которых имеются закрытые пространства, запрещено. Это позволяет исключить вероятность взрыва. Детали, имеющие сложную конфигурацию и полости, сначала подвергают пробной обработке.

- Сварка любых элементов металлоконструкций должна осуществляться встык, односторонним швом с подваркой или двусторонним швом. Согласно требованиям ГОСТ, горячее цинкование металлоконструкций, элементы которых сварены внахлест, не допускается.

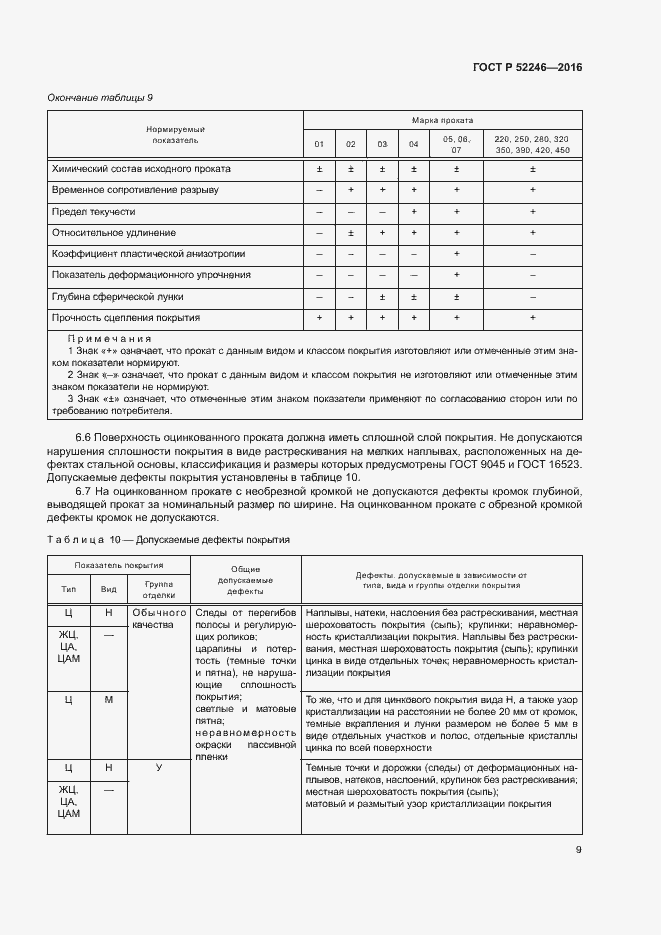

Требования к поверхности основного металла

Обработке цинком подлежит только металлопрокат, на поверхности которого отсутствуют сварочные шлаки, заусенцы, поры, окалина, а также другие включения.

Если обработке подвергаются литые изделий и конструкции, на их поверхности не должно быть усадочных раковин и прочих углублений. Наличие кромок и острых углов (если это не имеет технического обоснования) не допускается. Такие детали должны иметь округления радиусом минимум 0.3 мм.

Структура сварных швов должна быть плотной и сплошной по всей длине проката, на поверхности сварных соединений которого не допускается присутствие шлаковых включений, свищей, наплавленных сопряжений, трещин и пор.

Согласно нормам действующего ГОСТ, покрытие горячим цинкованием допускается при условии, что поверхность проката очищена обезжириванием, а также протравлена или была подвержена стройно-абразивной обработке, а впоследствии офлюсована. Коэффициент очистки поверхности металлопроката от коррозии и окалины должен составлять 1. Это обусловлено требованиями, которые устанавливает ГОСТ 9.402.

Требования к покрытию

Внешний вид

После нанесения цинковое покрытие должно обладать сплошной структурой и быть равномерным, исключая наличие забоин, трещин и вздутий. Допускается, что на самой поверхности могут присутствовать незначительные шероховатости. Также допускается, что покрытие может иметь разные оттенки: от серебристо-блестящего до матового темно-серого цвета.

Если на металлоконструкции присутствует рябизна, царапины или следы, оставленные вследствие захвата детали подъемными устройствами без разрушения целостности покрытия до основного металла, а также крупинки гартцинка, диаметр которых не превышает 2 мм – это не считается дефектом. Однако наплывы цинка не считаются браком, если они не мешают сборке.

Разрешено проводить восстановление непрокрытых областей при условии, что их ширина не более 2 см, а их общий объем не превышает 2% от общей площади конструкции. Защиту непрокрытым участкам осуществляют при помощи газотермического напыления цинка (допустимая минимальная толщина составляет 120 мкм) или путем нанесения на их поверхность лакокрасочного цинкосодержащего слоя (количество цинка в массе сухой пленки составляет 80 – 85%, допустимая минимальная толщина составляет 90 мкм).

Толщина цинкового покрытия

Толщина защитного слоя не должна быть меньше 40 мкм, максимальная – не больше 200 мкм. Выбор конкретной толщины определяется на основании предполагаемых условий эксплуатации обработанных конструкций, а также требований, прописанных в нормативно-технических актах для конкретного проката.

Прочность сцепления

Покрытие отличается достаточным уровнем сцепления при условии, что оно способно выдерживать проверку по любому из применяемых методов (нанесение сетки царапин, крацевание, нагрев, удары поворотным молотком).

Требования к надежности покрытия и контролю основного металла

Проверке подлежат 2 – 5% продукции из партии, но не меньше 3-х единиц. Контролю продукции единичного производства подлежат все изделия. Перед нанесением защитного покрытия указанные изделия проходят проверку на предмет соответствия нормам, которые предъявляются к конструкции и качеству поверхности основного металла.

Полуфабрикаты (трубный прокат, проволока и т.д.) подлежат входному контролю, предполагающему проверку деталей на соответствие нормам, которые предъявляются к конструкциям и качеству поверхности основного металла, а также требованиям, которые регламентируют нормативно-технические документы на поставку.

После нанесения проводится проверка цинкового покрытия по нескольким параметрам таким, как толщина, внешний вид и прочность сцепления. Проверке подлежат все партии товара (под партией понимают единицу груза, который включает одно и более единиц с идентичными параметрами, которые относятся к одному заказу). При этом контролю подлежат изделия, на которые слой цинка нанесли в течение одной рабочей смены с погружением в одну и ту же ванну.

Проверке подлежат все партии товара (под партией понимают единицу груза, который включает одно и более единиц с идентичными параметрами, которые относятся к одному заказу). При этом контролю подлежат изделия, на которые слой цинка нанесли в течение одной рабочей смены с погружением в одну и ту же ванну.

Контроль прочности сцепления и толщины покрытия выполняется в отношении следующего металлопроката:

- Сварные механизмы в объеме до 5% от партии, но не меньше 1 единицы;

- Части стальных деталей в объеме до 1% от партии, но не меньше 2 единиц;

- Крепежные элементы с резьбой в объеме до 0.5% от партии, но не меньше 3 единиц.

Для проведения проверок используются методы статистического контроля горячего цинкования по ГОСТ 18242. В России действуют следующие стандарты ГОСТ Р 50779.71-99 и ГОСТ Р ИСО 2859-1-2007.

Проверку толщины оцинкованного покрытия по металлографической методике контроля разрешено выполнять только на одном изделии из партии.

Конструкции, на которых проверка выполнялась с применением разрушающих методов, допускается представлять к приемке по завершению работ по восстановлению покрытия.

Проверке внешнего вида оцинкованного покрытия подлежат все 100% изделий.

Контроль толщины покрытия

Проверка этого параметра осуществляется до проведения дополнительной обработки покрытия (использование консервационных смазок, хроматирование, др.). Для проведения неразрушающего контроля используются специальные измерительные приборы, в которых допустимая доля погрешности не превышает ±10%.

Контроль толщины слоя проводится только на поверхностях без резьбы и накатки на расстоянии минимум 5 мм от углов, ребер, соединительных участков и отверстий. Проверка толщины покрытия на элементах и узлах с резьбовым соединением для крепежа осуществляется на торцах гаек и головках болтов.

Если результаты проверки были неудовлетворительными, согласно требованиям ГОСТ, проводится повторный контроль указанных параметров. При этом тестированию подлежит удвоенное количество изделий. Если повторный контроль также дал отрицательные результаты, браком считается вся партия деталей.

При этом тестированию подлежит удвоенное количество изделий. Если повторный контроль также дал отрицательные результаты, браком считается вся партия деталей.

Проверка содержимого ванны при проведении горячего цинкования выполняется по требованию клиента. Процедура проводится до извлечения деталей из ванны.

Методы контроля

Контроль внешнего вида

Проверку осуществляют путем визуального осмотра на расстоянии 25 см от проверяемой поверхности и при уровне освещенности не меньше 300 лк.

Контроль толщины покрытия

Магнитный метод

В основе данной методики лежит фиксация изменений уровня магнитного сопротивления, что обусловлено разной толщиной проверяемого слоя. Для этого применяют специальные измерительные устройства (магнитные толщиномеры).

Процесс проверки предполагает снятие минимум 5 измерений в центральной части и у краев проверяемой поверхности одной детали. За результат принимают среднеарифметическое значение, основываясь на полученных измерениях.

Допустимая погрешность магнитного метода составляет ±10%.

Металлографический (арбитражный) метод

В основе методики лежат измерения толщины оцинкованного покрытия с использованием поперечного шлифа при помощи металлографических микроскопов разных видов. Образец для создания шлифа вырезают непосредственно из оцинкованной детали.

Замеры толщины покрытия выполняются на шлифе в трех и более зонах, которые равномерно распределены на поверхности изделия (длина участка составляет около 1 см). В качестве результата засчитывают среднеарифметическое значение от проведенных замеров.

Допустимая погрешность металлографического метода составляет ±10%.

Гравиметрический метод

Определение средней толщины покрытия выполняется по неразрушающим методам или при помощи гравиметрического метода на основании данных о весе образца до и после получения или же до и после удаления покрытия. Это обусловлено требованиями, которые регламентирует ГОСТ 9.302.

Чтобы снять покрытие, используют раствор, состоящий из 2 г трехокиси сурьмы или 3. 2 г хлористой сурьмы, которую растворяют в 500 см соляной кислоты, плотность которой, согласно ГОСТ 3118, должна составлять 1.19 г/см, ч.д.а. Для приготовления раствора в требуемой пропорции используют колбу объемом 1 дм, в которой смесь до метки дополняют дистиллированной водой, согласно нормам ГОСТ 6709.

2 г хлористой сурьмы, которую растворяют в 500 см соляной кислоты, плотность которой, согласно ГОСТ 3118, должна составлять 1.19 г/см, ч.д.а. Для приготовления раствора в требуемой пропорции используют колбу объемом 1 дм, в которой смесь до метки дополняют дистиллированной водой, согласно нормам ГОСТ 6709.

Допустимая погрешность составляет ±10%.

Контроль химического состава для горячего цинкования регламентируется требованиями следующих ГОСТ: 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Согласно требованиям этих стандартов, массовый объем цинка в рабочей массе ванны должен составлять не менее 98%.

Контроль уровня прочности сцепления покрытий

Метод нагрева

Метод предполагает нагревание образцов-свидетелей или деталей до температуры 190 ±10 ℃. При температуре такой величины детали выдерживают в течение часа, а затем охлаждают естественным путем (на воздухе). Обработанная поверхность должна иметь равномерное покрытие, исключая отслаивания и вздутия.

Метод крацевания

Метод предполагает использование латунных и стальных щеток, оснащенных проволокой диаметром от 0.1 до 0.3 мм. В процессе обработки поверхности щетки вращаются со скоростью 1500 – 2800 об/мин.

Крацевание поверхности проводят в течение 15 секунд. Обработанная поверхность должна иметь равномерное покрытие, исключая наличие вздутий и отслаиваний.

Метод нанесения сетки царапин

Данный метод применяется для покрытий толщиной до 50 мкм. На подготовленную поверхность, которую предварительно очистили, при помощи приспособления, оснащенного стальным острием, наносят по 4 – 6 параллельных и перпендикулярных линий. Насечки наносят под углом 30° на глубину до основного металла на расстоянии друг от друга 2.0 – 3.0 мм.

Нужно учитывать, что твердость стального острия должна быть больше твердости покрытия. Нанесение линий осуществляется в одном направлении. Если на обработанной поверхности отсутствуют отслаивания покрытия, тогда уровень прочности сцепления считается достаточным.

Метод удара поворотным молотком

Перед проверкой поверхность детали с толщиной основного металла от 3 мм, необходимо очистить от пыли и других загрязнений, а затем обезжирить, используя растворители на органической основе.

На плоскую поверхность детали поворотный молоток, масса которого составляет 212.5 г, устанавливают так, чтобы его головка падала на изделие строго вертикально. Выполняют минимум два удара молотком, выдерживая расстояние между отпечатками, которое должно составлять 6 мм. При этом расстояние от края отпечатка до кромки детали должно быть не меньше 13 мм.

Схема поворотного молотка

1 — молот; 2 — прижимная плита; 3 — поверхность образца;

X — размер, определяемый опытным путем в зависимости от металла,

из которого изготовлена головка молотка

Защитное покрытие горячим цинкованием

Цинковое покрытие является защитным, а не декоративным.

Покрытие горячим цинком осуществляется по ГОСТ 9. 307-89 «ЕЗСКС, Покрытия горячие цинковые. Общие требования и методы контроля».

307-89 «ЕЗСКС, Покрытия горячие цинковые. Общие требования и методы контроля».

Выписка из ГОСТ 9.307-89 (п.2.Требования к покрытию):

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без покрытия до основного металла не являются дефектами.

Допустимо восстановление непокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непокрытые участки защищают слоем цинкосодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

Повышенные требования к внешнему виду цинкового покрытия должны быть, установлены при открытии заказа, и заложены дополнительно в цену изделия.

Особенности покрытия горячим цинком:

- На сталях с высоким содержанием кремния и/или фосфора (из-за неоднородности химического состава стали), (слоя у поверхности, структуры поверхности, чужеродных вкраплений), а также на толстостенных изделиях наблюдается разнооттеночность покрытия. Серая поверхность состоит из сплава цинк-железо, выходящего на поверхность, а более светлые места – это чистый цинк. В случае стали с неблагоприятным содержанием кремния и фосфора может появиться значительное утолщение покрытия и ухудшение его адгезии, видимым эффектом этого явления, может быть шероховатая поверхность с серой и тёмно-серой окраской, переходящей со временем даже в коричневый оттенок.

- Цинковая поверхность на том же изделии может быть неоднородной; могут появиться пятна разной степени глянца, серой матовости и шероховатости.

Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия.

Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия.

Однако это не может являться браковочным признаком, поскольку, кроме внешнего вида, отрицательных моментов нет – он не влияет на срок службы покрытия, а через какое-то время (в течение 1-1,5 года) цвет конструкции станет одинаковым). - Белая коррозия (бело-серые пятна, возникающие под влиянием атмосферных факторов), а также так называемые «кровавые потёки» (остатки флюса и кислоты в местах неплотной сварки) не являются основанием для претензий на качество оцинкованной поверхности.

Вышеуказанные проблемы являются наиболее характерными для сталей марки 09Г2С, что обусловлено особенностями их химсостава.

Наиболее часто проявляются дефекты цинкового покрытия для сталей 09Г2С, которые не являются основанием для предъявления претензий:

- Повышенная толщина образующегося цинкового покрытия.

- Разная толщина цинкового покрытия.

- Повышенное образование гард-цинка.

- Пониженная адгезия цинкового покрытия к металлу.

- Пониженная плотность цинкового слоя.

- Внешний вид покрытия (отсутствие блеска, неровности, потеки, серый цвет).

Не допускайте хранения изделий в полиэтиленовой плёнке на длительный срок.

Историческая справка

В 1742 году Поль Жак Малуэн описал способ защиты железа от коррозии погружением детали в расплавленный цинк.

В 1836 году Станислас Сорель получил патент на технологический процесс горячего цинкования: деталь очищается, обезжиривается, протравливается, покрывается флюсом и погружается в ванну с расплавленным цинком.

Этот способ используется уже более 180 лет, имеются детали которые уже более 180 лет защищены горячим цинком.

ГОСТ 9.307 регламентирует данный технологический процесс в нашей стране и даёт полное изложение получения, методику контроля покрытия и допустимые параметры.

Горячий цинк и Холодный цинк

На рынке есть опоры по очень приятный цене, но в описании указано, что они защищены от коррозии методом «холодного цинкования».

Что это такое?

Цинковая краска – одно из наиболее популярных антикоррозийных средств по металлу на современном рынке отделочных материалов. Не секрет, что цинкование является самым долговечным методом защиты металла от коррозии. Однако провести его традиционными способами не всегда является возможным. Все-таки и «горячий» метод, и способ электрохимического осаждения доступны только в промышленных условиях. Именно поэтому «холодное» цинкование с применением цинковой краски является столь популярным.

Итак, это краска с наполнением цинковым порошком. У неё есть существенное преимущество — цена покрытия.

Твердость

Прочность любого лакокрасочного покрытия определяется прочностью связующего.

Лаки по твердости, в соответствии с международными стандартами ISO 15184, ASTM D 3363, SIS 184187, NEN 5350, ECCA Test Method, определяется с помощью карандашных грифелей по шкале 6В-5В-4В-3В-В-НВ-F-Н-2H-3H-4H-5H-6H-7Н-8Н-9Н, где 6В является показателем наименьшей, а 9Н – наивысшей твёрдости. Она соответствует по твердости карандашу 2Т.

Она соответствует по твердости карандашу 2Т.

Твердость покрытия горячим цинкованием равна твердости металла. Цинк. А под цинком у нас находится железо.

По ювелирной шкале Мооса (кто кого царапает)

Тальк ( графит ) — 1

Свинец — 1,5

Янтарь ( гипс ) — 2

Цинк ( алюминий, золото, серебро ) — 2,5-3

Медь — 3

Железо — 4

Сталь — 5

Стекло — 6

…

Алмаз — 10

Понятно, что любая краска гораздо менее твердая, чем цинк

Адгезия (прилипание)

И горячий и холодный цинк наносится на подготовленную поверхность. От качества подготовки поверхности зависит прочность покрытия, это всем известно.

Лакокрасочное покрытие нужно обновлять через 1-3 года для уличных изделий. Оно теряет защитные свойства: стирается и отшелушивается от старости, сырости, и механических повреждений. Это известно каждому, у кого есть что-нибудь окрашенное на улице.

Оцинковка по ГОСТ «Горячий цинк» образует на поверхности цинковый припой, который обеспечивает:

— барьерную защиту простой изоляцией стали от воздействия электролитов из окружающей среды (как краска). Цинк чрезвычайно плотный и непроницаемый материал, счистить его с поверхности можно только с помощью напильника, желательна — «болгарка»

Цинк чрезвычайно плотный и непроницаемый материал, счистить его с поверхности можно только с помощью напильника, желательна — «болгарка»

— катодную защиту. Это означает, что цинк сначала будет корродировать сам, защищая этим лежащий под ним металл. Это происходит в соответствии с так называемым «гальваническим рядом металлов» при наличии идеального гальванического контакта цинк-сталь.

Катодная защита стали цинком обеспечивается даже тогда, когда повреждение цинкового покрытия на стали до «голой» стали достигает 5-6 мм: никакой коррозии стали не начинается, пока она не «съест» окружающий цинк.

Длительность защиты

При идеальном нанесении краска обеспечивает защиту поверхности 1-3 года (для улицы в зависимости от климатических условий), её требуется регулярно подновлять на поврежденных участках или лучше перекрашивать полностью, но это неудобно.

При горячем цинковании гарантирована защита на 25 лет, а напомним — имеются детали, которым 180 лет. ..

..

Контрольная проверка покрытия «Горячий цинк» VS «Холодный цинк»

Возьмите трубу покрытую цинковой краской и оцинкованную трубу.

Постучите потрите их друг об друга.

Посмотрите что произошло…

Лист оцинкованный ГОСТ 14918-80 » Металлургпром

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Постановлением Госстандарта СССР от 31 марта 1980 г. № 1465 установлена дата введения

5

817/01

Ограничение срока действия снято согласно протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Настоящий стандарт распространяется на листовой и рулонный холоднокатаный прокат, горячеоцинкованная в агрегатах непрерывного цинкования, предназначенная для холодной прокатки, для окраски, изготовления штампованных деталей, посуды, тары и других металлических изделий.

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категорий качества.

1. КЛАССИФИКАЦИЯ

1.1. Сталь листовая оцинкованная (ЛС) подразделяется на:

по отнесению к группам

- для холодной штамповки — ХШ,

- для холодного профилирования — HP,

- для окраски (обучаемый) — ПК,

- общего назначения — ОН;

по способности к вытяжке (сталь группы ХШ) по 9 категории0005

- нормальная тяга — H,

- глубокая вытяжка — G,

- очень глубокая вытяжка — ВГ;

по однородности толщины цинкового покрытия

- с нормальным допуском по толщине — HP,

- с уменьшенной разностью толщин — UR.

(Измененная редакция, Дополнение №1).

1.2. По согласованию между потребителем и изготовителем оцинкованная сталь может изготавливаться:

- с рисунком кристаллизации — КР,

- без картины кристаллизации — MT.

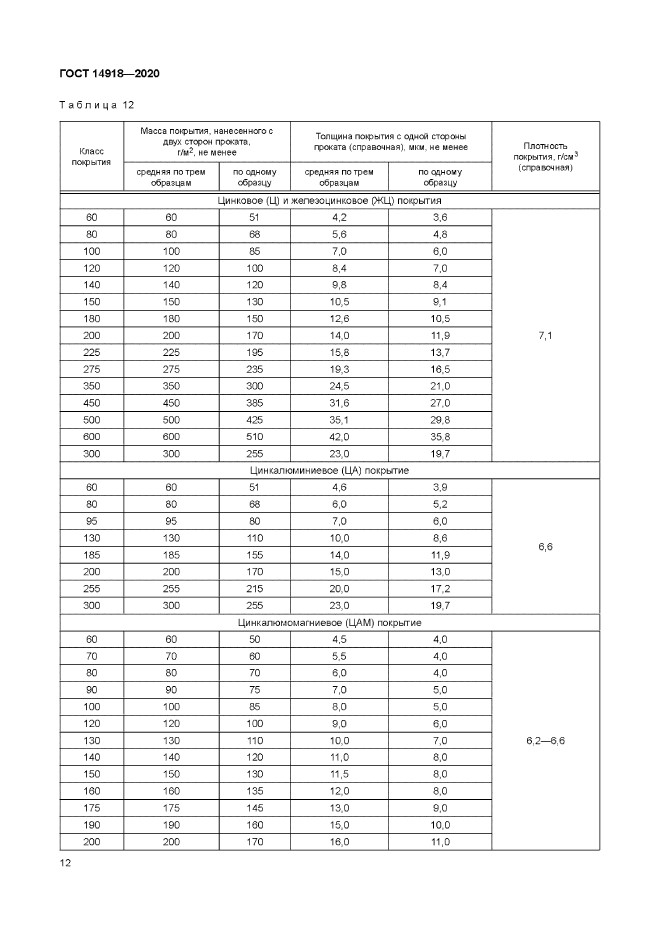

1.3. В зависимости от толщины покрытия оцинкованная сталь подразделяется на три класса в соответствии с указанными в табл. 1.

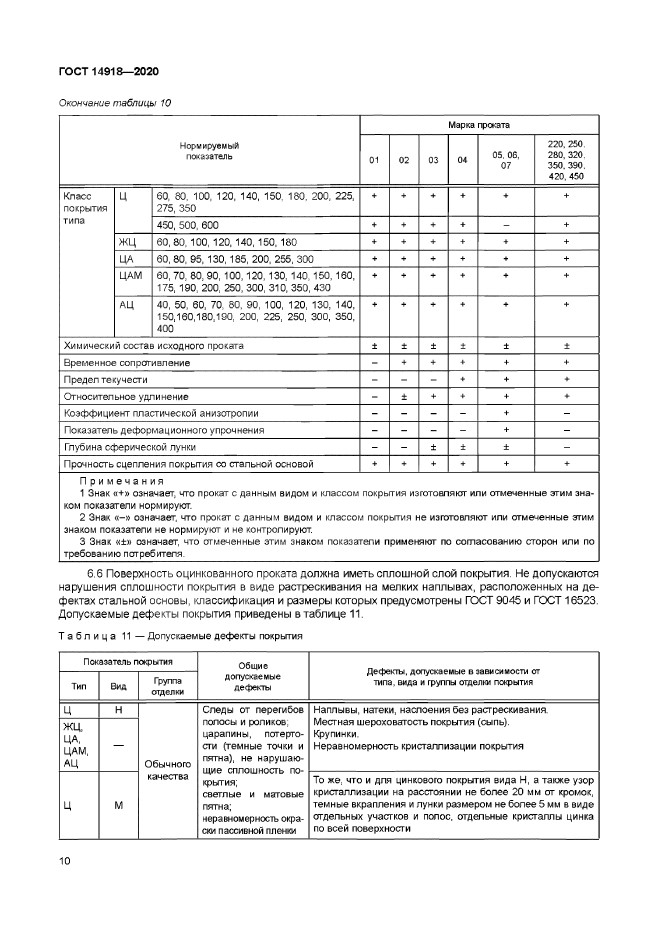

1.

Таблица 1

При изготовлении стали с дифференцированным покрытием ее толщина с одной стороны листа должна соответствовать 2 классу, а с другой стороны — классу П (для листов) или 1 классу.

2. РАЗНООБРАЗИЕ

2.1. Оцинкованная сталь изготавливается шириной от 710 до 1500 мм включительно, толщиной от 0,5 до 3,0 мм включительно.

2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-74.

Прокат оцинкованный, которому в установленном порядке присвоен Государственный Знак качества, изготовляют:

- серповидный прокат не более 6 мм на 3 м длины;

- с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки;

- с телескопическими роликами шириной стали до 1000 мм не более 30 мм.

Примеры условных обозначений

Сталь оцинкованная толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки В, нормальной плоскостности ПН, с необрезной кромкой НО группы ОН, с рисунком кристаллизации КР, первый класс цинкового покрытия по ГОСТ 14918-80:

Прокат стальной оцинкованный толщиной 1,2, шириной 1000 мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, очень глубокой вытяжки ВГ, без картина кристаллизации МТ, с уменьшенным перепадом толщины УР, второй класс покрытия по ГОСТ 14918-80:

Сталь рулонная оцинкованная с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, высокопланарная ПВ, с обрезной кромкой О, марки БСТ3кп, под покраску ПК, без рисунка кристаллизации МТ с уменьшенной разнотолщинностью УР , с покрытием с одной стороны первого, а с другой второго класса по ГОСТ 14918-80:

Примечание. Категория стали ХШ в заказе не указывается, но в условных обозначениях указывается индекс способности к растяжению (Н, Г или ВГ).

Категория стали ХШ в заказе не указывается, но в условных обозначениях указывается индекс способности к растяжению (Н, Г или ВГ).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Оцинкованная сталь должна изготавливаться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

3.2. Оцинкованная сталь изготавливается из холоднокатаной рулонной углеродистой стали с качеством поверхности по ГОСТ 16523-70. Марки стали должны соответствовать приведенным в табл. 1а.

Таблица 1а

3.3. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-79.с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2.

3.4. Поверхность оцинкованной стали должна быть чистой и полностью покрытой.

3.4.1. Недопускаются несплошности покрытия в виде трещин на мелких валиках, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523-70

3. 4.2. На листах и полосах с необрезными кромками не допускаются дефекты кромок глубиной, превышающей предельные отклонения по ширине.

4.2. На листах и полосах с необрезными кромками не допускаются дефекты кромок глубиной, превышающей предельные отклонения по ширине.

3.5. Для оцинкованной стали групп ХШ и ХП мелкие валики (наплывы, расслоения), зерна и неравномерная кристаллизация цинка, следы изгибов полосы и регулирующих роликов, локальная шероховатость покрытия (сыпь), светлая

Термодиффузионное цинкование резьбовых соединений — Услуги

Рус

Eng

Термодиффузионное цинкование резьбы труб эффективно продлевает срок службы труб

Простым и эффективным решением проблем надежности резьбовых соединений НКТ, обсадных и бурильных труб является применение термодиффузионного цинкования (ТДЦ)

Термодиффузионное цинковое покрытие является анодным по отношению к черным металлам и обеспечивает катодную защиту стали от коррозии

Покрытие имеет прочную адгезию к основному металлу за счет взаимной диффузии цинка и железа

Полученное покрытие точно повторяет профиль изделия, включая резьбовые участки

ООО «Темерсо-Инжиниринг» наносит термодиффузионные цинковые покрытия на резьбовые соединения различных размеров от DN48 до DN365 включительно

- Покрытие ТДЗ наносится на муфты насосно-компрессорные по ГОСТ 633-80, ГОСТ Р 53366-2009, а также на тубусы по API 5CT и на тубусы с резьбой Premium различных типов ТМК.

Мы гарантируем 20 циклов свинчивания НКТ с муфтами с V-образной резьбой с покрытием TDZ и 10 циклов свинчивания трубных соединений премиум-класса

Мы гарантируем 20 циклов свинчивания НКТ с муфтами с V-образной резьбой с покрытием TDZ и 10 циклов свинчивания трубных соединений премиум-класса - Использование покрытия TDZ целесообразно на муфтах обсадных труб больших размеров с соединениями премиум-класса, такими как TMK UP-CS, ТМК УП-ФМК и ТМК УП-ГФ для предотвращения заедания при спуско-подъемных операциях. Temerso гарантирует 4 цикла отключения для обсадных труб с резьбовыми соединениями с покрытием TDZ

- Покрытие TDZ наносится на бурильные замки DP всех размеров и производится в соответствии со всеми стандартами для предотвращения износа резьбы во время сверления. Гарантируем не менее 300 циклов свинчивания с рекомендуемым крутящим моментом без ущерба для резьбовых соединений при нанесении покрытия ТДЗ на замковые соединения ДП

Нормативно-техническая документация:

Покрытие ТДЗ наносится в соответствии с требованиями ГОСТ Р 9.316- 2006 г. и техническое задание, подготовленное специалистами ООО «Темерсо-Инжиниринг 9». 0005

0005

- ТУ 4859-002-62031850-2014 Покрытия защитные термодиффузионные цинковые на элементах резьбовых соединений НКТ и обсадных труб

- ТУ 4859-003-62031850-2016 Покрытия защитные термодиффузионные цинковые на резьбовых замках бурильных колонн

90 Компания:

- На сегодняшний день наша компания нанесла покрытие ТДЗ на 2 170 000 муфт НКТ и обсадных труб, 307 000 муфт премиум-класса и 109 000 муфт из стали марки Л80‑13Х9.0026

- С 2002 года к нам не поступало НИ ОДНОЙ претензии по качеству покрытия ТДЗ от конечных потребителей

- Наша компания первой продвинула покрытие ТДЗ для замков, трубных и обсадных муфт на российский рынок

- Наша Компания имеет 10 патентов на полезные модели и изобретения, в том числе один патент в США и два патента в Китае на покрытия TDZ для резьбовых соединений НКТ, обсадных и бурильных труб

Преимущества покрытия TDZ:

- В процессе нанесения покрытия ТДЦ сохраняются все механические свойства резьбового соединения

- Повышена износостойкость резьбового соединения

- В отличие от фосфатирования покрытие ТДЦ может наноситься на стали с повышенным содержанием хрома (от 1 до 30 %)

- Этот покрытие может наноситься на детали из хромоникелевых сплавов, в том числе немагнитных

- Покрытие ТДЗ повышает коррозионную стойкость резьбового соединения

- Повышается прочность резьбового соединения

- Улучшена герметичность резьбового соединения

При использовании муфты с термодиффузионным цинковым покрытием (ТДЦ) на непокрытой трубной цапфе сохраняется резьбовой участок трубы, что увеличивает период замены ниппеля в 5–6 раз

использование НКТ с муфтами с покрытием ТДЗ

- Муфта с покрытием ТДЗ на штифте НКТ без покрытия позволяет сэкономить резьбовой участок трубы, таким образом, период замены штифта увеличивается в 5–6 раз.

- Применение колонн насосно-компрессорных труб с термодиффузионным оцинкованием коробчатых концов для добычи нефти и для закачки, а также на водозаборных скважинах позволит увеличить межремонтный период и снизить количество аварий и капитальных ремонтов скважин.

- Моменты свинчивания, установленные нормативными документами, и допустимые нагрузки на резьбовое соединение не изменены и соответствуют требованиям РЭТ для российских труб и API 5C1 для НКТ по API 5CT.

- Спускоподъемные операции с НКТ с муфтовыми концами, покрытыми термодиффузионным цинкованием, выполняются обычными клещами для труб определенного размера и обычного оборудования. Работы выполняются с использованием обычных резьбовых смазок для конкретного размера НКТ.

- Эксплуатация труб с муфтовыми концами, покрытыми термодиффузионным цинкованием, полностью соответствует требованиям инструкции по эксплуатации труб.

- Для труб из коррозионностойкой стали можно использовать оцинкованные торцевые муфты.

Зачастую только процесс термодиффузионного цинкования обеспечивает нанесение защитного противозадирного покрытия на резьбу НКТ из высоколегированных марок стали с содержанием хрома 3 % и более.

Зачастую только процесс термодиффузионного цинкования обеспечивает нанесение защитного противозадирного покрытия на резьбу НКТ из высоколегированных марок стали с содержанием хрома 3 % и более. - Способность надежно обеспечивать повышенную герметичность и достаточно высокую износостойкость резьбового соединения делает НКТ с муфтовыми концами оцинкованными уникальными для выполнения таких операций, как гидроразрыв пласта, гидроразрыв обсадной колонны, а также при проведении различных гидроиспытаний скважин или для установки пакеров.

- ООО «Темерсо-Инжиниринг» осуществляет монтаж только термодиффузионно-оцинкованных муфтовых концов на НКТ с внутренним защитным покрытием ТС3000 по ТУ 1390-001-62031850-2012

Особенности применения обсадных труб с муфтами с покрытием ТДЗ

- не менее 3 свинчиваний и 2 развинчивания без заклинивания при сохранении герметичности соединения. Покрытие ТДЦ позволяет улучшить этот параметр до гарантированных 4 циклов свинчивания и 3 циклов развинчивания, в том числе для крупногабаритных труб.

- Обсадные трубы с резьбовыми соединениями с покрытием TDZ могут быть спущены в скважину с использованием обычного оборудования. Работы выполняются с использованием обычных резьбовых смазок для конкретного размера НКТ.

- Моменты свинчивания, установленные нормативными документами, или допустимые нагрузки на резьбовое соединение не изменяются и соответствуют требованиям действующих норм.

- Шероховатая поверхность, образованная покрытием ТДЗ, повышает адгезию между поверхностью муфт и тампонажным раствором.

- Для корпусов из коррозионностойкой стали целесообразно использовать муфты с покрытием TDZ. Зачастую только процесс термодиффузионного цинкования обеспечивает нанесение защитного противозадирного покрытия резьбы на корпус из высоколегированных марок стали с содержанием хрома 3 % и более.

- Покрытие TDZ очень эффективно при нанесении на резьбовые и уплотняющие поверхности замков обсадных труб, используемых при бурении обсадных труб, так как повышает прочность и герметичность всех соединений в таких колоннах

Особенности использования замков с покрытием TDZ

- TDZ покрытия повышают износостойкость резьбы бурильного замка.

Покрытие ТДЗ сохраняется на резьбе замков и резьбовых уплотнительных поверхностях не менее 300 свинчиваний/свинчиваний.

Покрытие ТДЗ сохраняется на резьбе замков и резьбовых уплотнительных поверхностях не менее 300 свинчиваний/свинчиваний. - Покрытие TDZ устраняет необходимость как минимум в одном повторном нарезании резьбы бурильного замка. Использование покрытий ТДЗ полностью окупится при бурении на удаленных месторождениях, сократит затраты на ремонт труб и транспортировку на трубную площадку.

- Использование покрытий TDZ позволяет повысить скорость свинчивания бурильных замков, что значительно сокращает время бурения и затраты на аренду.

- Следовательно, применение покрытия ТДЗ продлевает срок службы бурильных труб в 1,5-2 раза в зависимости от условий бурения.

- Применение покрытия ТДЗ целесообразно на нижнем ведущем переводнике, так как его ниппельная резьба подвергается интенсивному износу из-за попеременного свинчивания и развинчивания коробов бурильных труб (стойок). Использование переводника с изношенной резьбой может привести к повреждению многих корпусов бурильных труб.

Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия.

Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия.

Мы гарантируем 20 циклов свинчивания НКТ с муфтами с V-образной резьбой с покрытием TDZ и 10 циклов свинчивания трубных соединений премиум-класса

Мы гарантируем 20 циклов свинчивания НКТ с муфтами с V-образной резьбой с покрытием TDZ и 10 циклов свинчивания трубных соединений премиум-класса

Зачастую только процесс термодиффузионного цинкования обеспечивает нанесение защитного противозадирного покрытия на резьбу НКТ из высоколегированных марок стали с содержанием хрома 3 % и более.

Зачастую только процесс термодиффузионного цинкования обеспечивает нанесение защитного противозадирного покрытия на резьбу НКТ из высоколегированных марок стали с содержанием хрома 3 % и более.

Покрытие ТДЗ сохраняется на резьбе замков и резьбовых уплотнительных поверхностях не менее 300 свинчиваний/свинчиваний.

Покрытие ТДЗ сохраняется на резьбе замков и резьбовых уплотнительных поверхностях не менее 300 свинчиваний/свинчиваний.