Содержание

Механические свойства сплавов цветных металлов :: HighExpert.RU

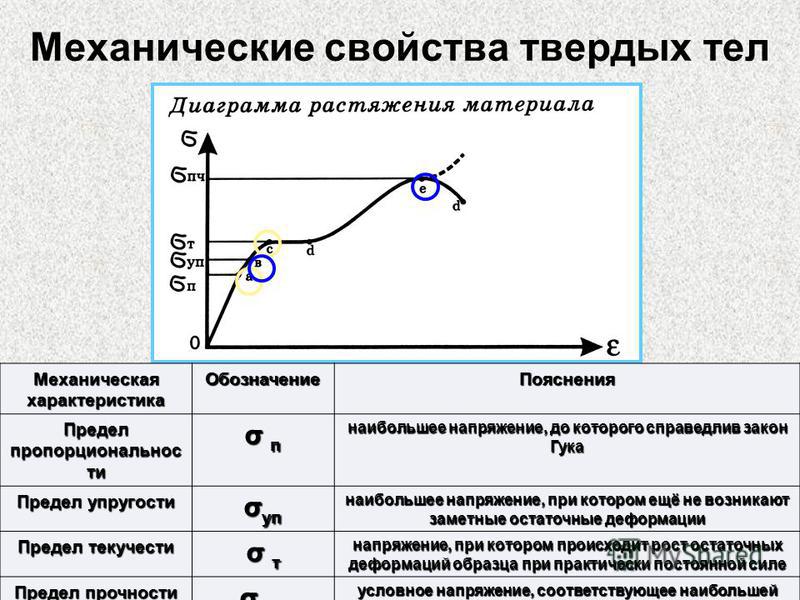

Основные характеристики механических свойств сплавов цветных металлов

- E — модуль упругости — коэффициент пропорциональности между нормальным напряжением и относительным удлинением;

- G — модуль сдвига (модуль касательной упругусти) — коэффициент пропорциональности между касательным напряжением и относительным сдвигом;

- μ — коэффициент Пуассона — абсолютное значение отношения поперечной деформации к продолной в упругой области;

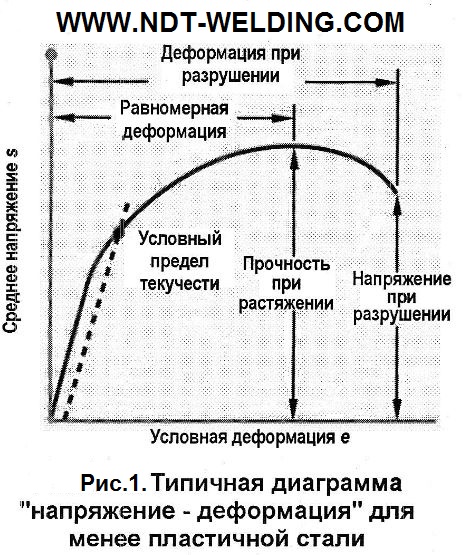

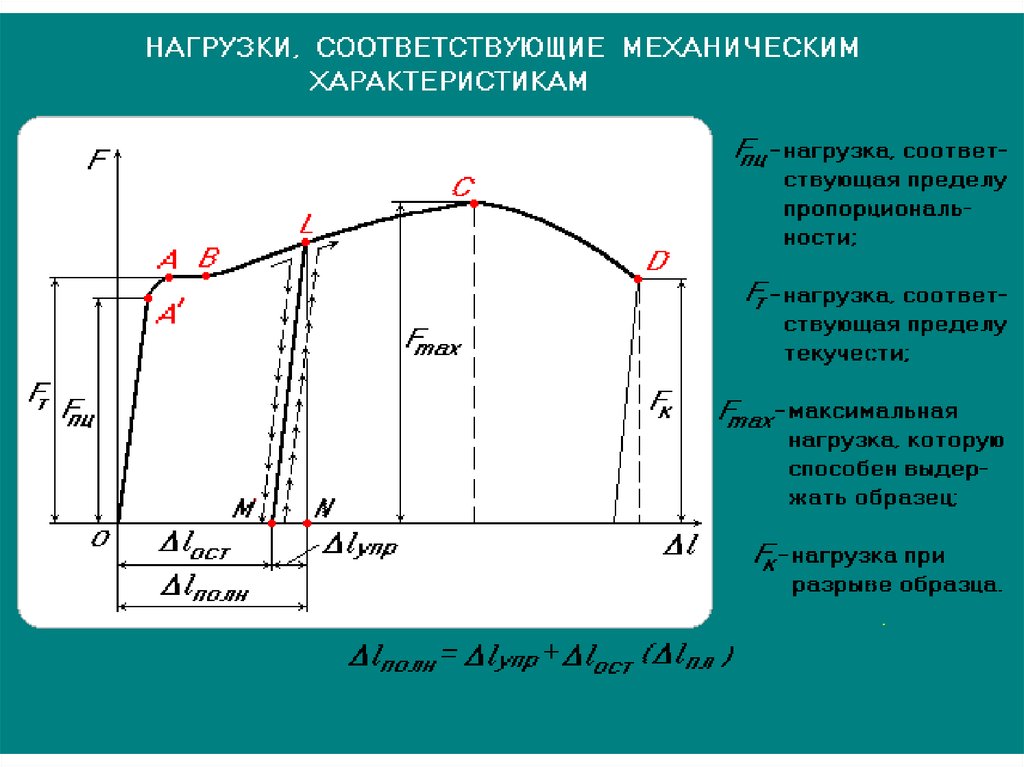

- σт — предел текучести (условный) — напряжение при котором остаточная деформация после снятия нагрузки составляет 0,2%;

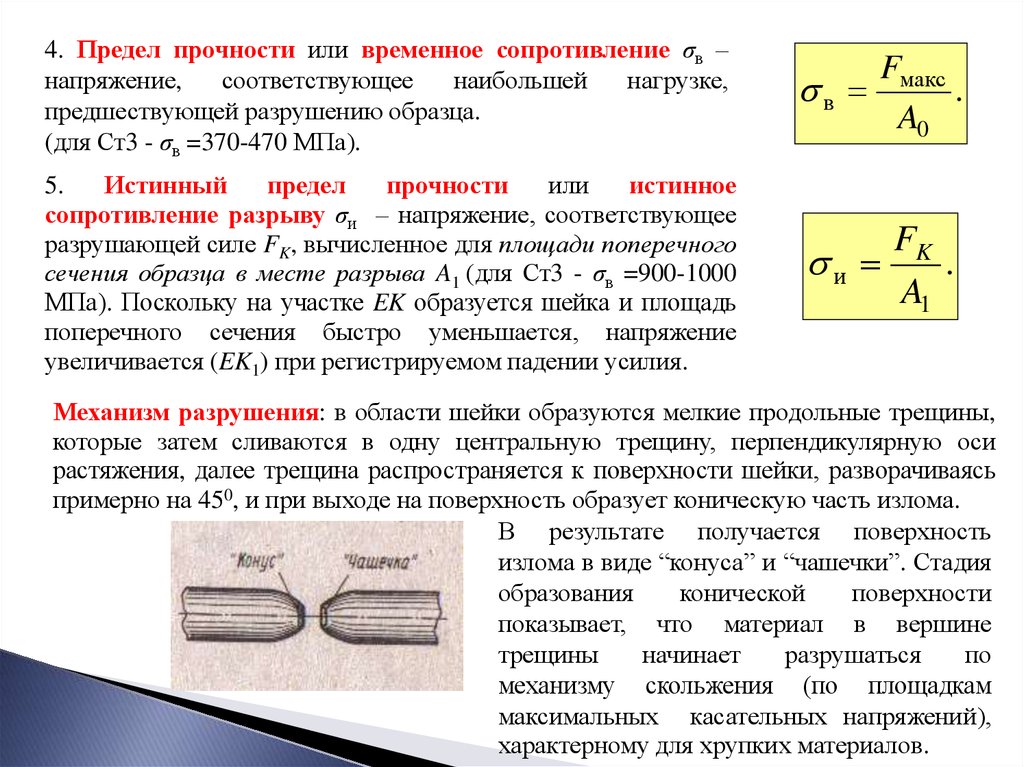

- σв — временное сопротивление (предел прочности) — прочность на разрыв;

- δ — относительное удлинение — отношение абсолютного остаточного удлинения образца после разрыва к начальной расчётной длине;

- твёрдость (HB, HRC, HV).

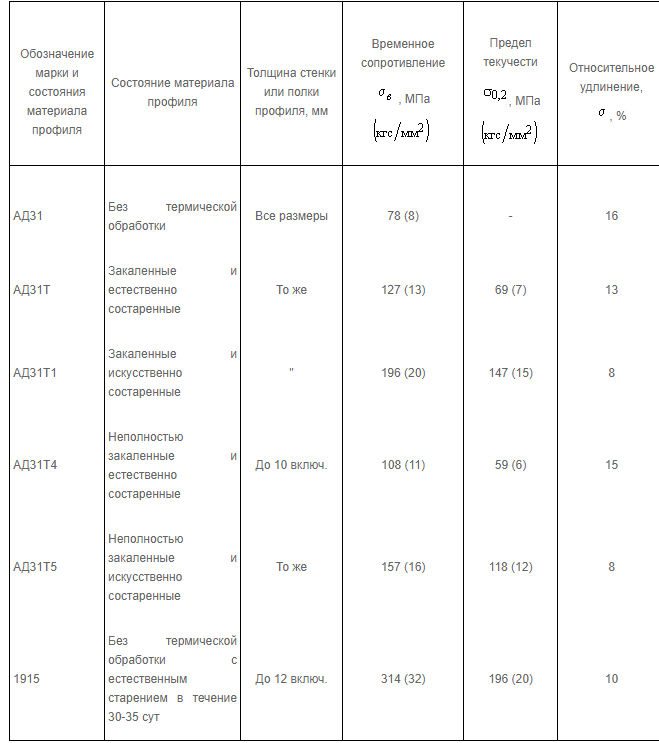

Механический свойства алюминиевых сплавов

Для обозначения состояний деформируемых сплавов приняты следующие обозначения: М — мягкий, отожжённый; П — полунагартованный; Н — нагартованный; Т — закалённый и естественно состаренный; Т1 — закалённый и искусственно состаренный на высокую прочность; Т2 — закалённый и искусственно состаренный по режиму, обеспечивающему по сравнению с режимом Т1 более высокие значения вязкости разрешения и сопротивления коррозии под напряжением; Т3 — аналогично Т2 с улучшенными свойствами. Буква «ч» в обозначении марки сплава указывает на повышенную чистоту сплава (по содержанию примесей).

Буква «ч» в обозначении марки сплава указывает на повышенную чистоту сплава (по содержанию примесей).

Деформируемые алюминиевые сплавы подразделяются на не упрочняемые и упрочняемые термической обработкой.

Механические свойства алюминиевых деформируемых сплавов

E = 70…72 ГПа, G = 27…28 ГПа, коэффициент Пуассона μ = 0,31…0,33.

| Система легирования | Сплав, состояние | Полуфабрикат | Предел прочности σв, МПа | Предел текучести σт, МПа | Твёрдость HB, МПа |

| Al — Mg | АМг5М | Пруток, штамповка | 300 | 160 | HB 650 |

| Al — Mg | АМг6М | Поковка | 300 | 150 | — |

| Al — Mg | АМг6Н | Лист | 400 | 300 | — |

| Al — Cu | Д16 и Д16П | Лист | 440 | 290 | — |

| Al — Cu | Д16 и Д16П | Профили | 420-500 | 400-440 | — |

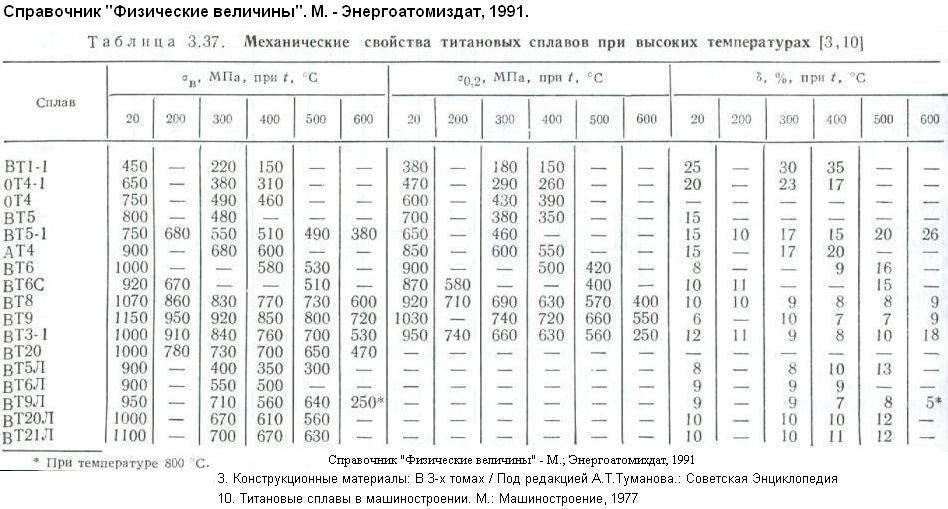

Механические свойства титановых сплавов

Титан имеет следующие преимущества по сравнению с другими конструкционными металлами: малый удельный вес, высокие механические свойства в широком диапазоне температур, отсутствие хладноломкости и хорошую коррозионную стойкость. Прочностные и пластические свойства нелегированного титана определяются содержанием в нём примесей кислорода, азота и в меньшей степени углерода, железа и кремния. Особо прочный титан имеет предел прочности 251 МПа, предел текучести 104 МПа, относительное удлинение 72% (на расчетной длине 13 мм) при поперечном сужении 86,2%.

Прочностные и пластические свойства нелегированного титана определяются содержанием в нём примесей кислорода, азота и в меньшей степени углерода, железа и кремния. Особо прочный титан имеет предел прочности 251 МПа, предел текучести 104 МПа, относительное удлинение 72% (на расчетной длине 13 мм) при поперечном сужении 86,2%.

По структуре титановые сплавы можно разделить на четыре группы. 1) Сплавы с α-структурой, к которым относится технический титан и сплавы на его основе системы титан — алюминий. Кроме алюминия эти сплавы могут содержать нейтральные элементы, такие как, олово и цирконий. Достоинствами этих титановых сплавов является их отличная свариваемость плавлением, хорошая пластичность и высокая прочность при криогенных температурах. 2) Двухфазные сплавы с преобладанием α-структуры, содержащие примерно 2% элементов из группы β-стабилизаторов; данные сплавы имеют более высокую технологическую пластичность. 3) Двухфазные сплавы, содержащие более 2% β-стабилизаторов, обладают хорошей пластичностью после отжига или закалки и высокой прочностью после закалки и старения. Свариваются хуже, чем сплавы первых двух групп, после сварки необходим отжиг, который можно совместить с режимом старения. Эти титановые сплавы имеют более высокую прочность при комнатной и повышенных температурах, чем сплавы первых двух групп. 4) Сплавы с преобладанием β-структуры благодаря кубической решётке очень пластичны при комнатной температуре, мало уступая техническому титану. Другим преимуществом сплавов этой группы является возможность достижения чрезвычайно высокого уровня прочности путём термической обработки.

Свариваются хуже, чем сплавы первых двух групп, после сварки необходим отжиг, который можно совместить с режимом старения. Эти титановые сплавы имеют более высокую прочность при комнатной и повышенных температурах, чем сплавы первых двух групп. 4) Сплавы с преобладанием β-структуры благодаря кубической решётке очень пластичны при комнатной температуре, мало уступая техническому титану. Другим преимуществом сплавов этой группы является возможность достижения чрезвычайно высокого уровня прочности путём термической обработки.

E = 110…120 ГПа, G = 42…45 ГПа, коэффициент Пуассона μ = 0,31…0,34.

| Система легирования | Сплав | Полуфабрикат | Предел прочности σв, МПа | Предел текучести σт, МПа |

| ВТ1-1 | 99,04% Ti | Сплав малой прочности после отжига. | 450-600 | 380-500 |

| Ti — Al | ВТ5 | Среднепрочный сплав после отжига. | 750-950 | 650-700 |

| Ti — Al — V | ВТ6 | Высокопрочный сплав после закалки и старения. | 1150 | 1050 |

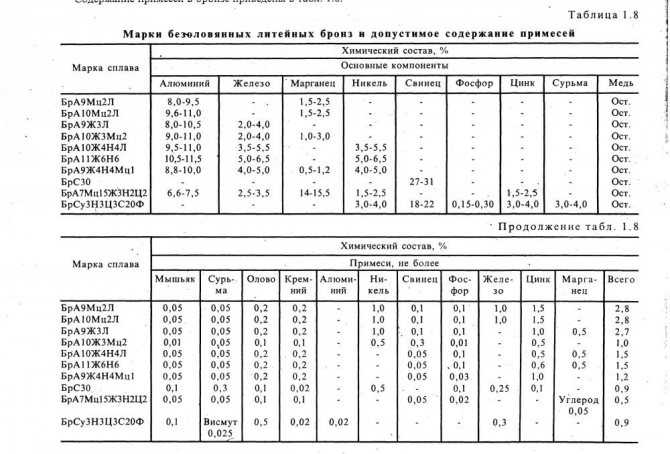

Механический свойства медных сплавов

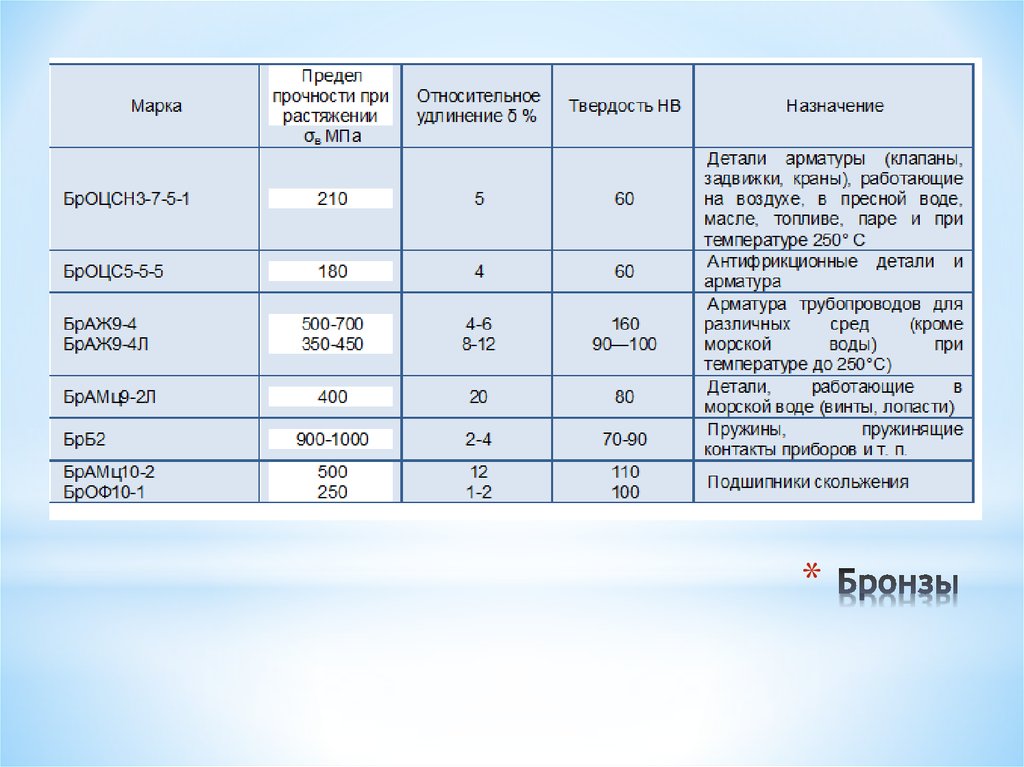

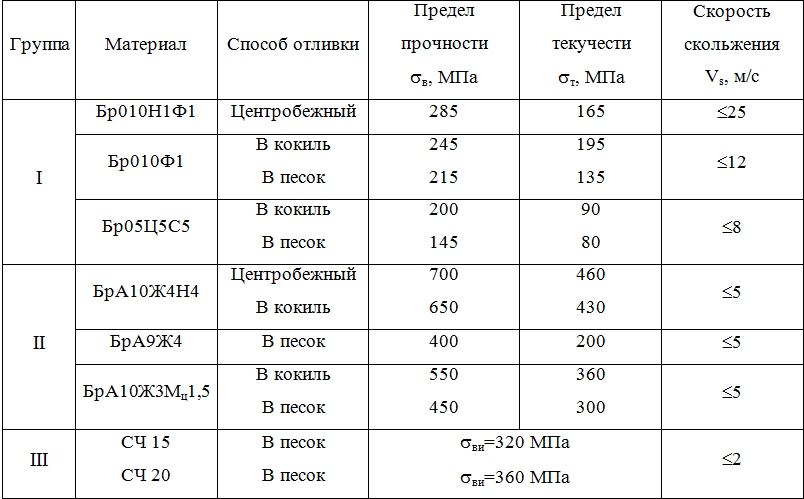

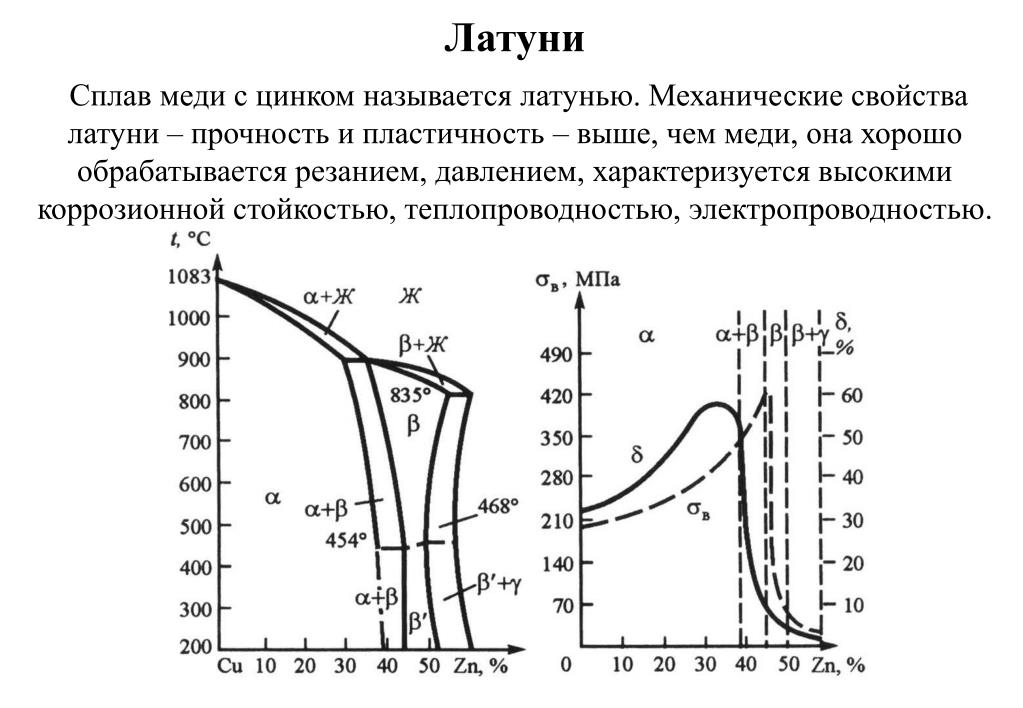

Медные сплавы разделяются на две основные группы: латуни и бронзы.

Латуни — сплавы, легированные цинком. Различают простые и специальные латуни. Простые латуни (двойные сплавы) маркируют буквой Л, за которой следует содержание меди в процентах. В обозначении специальных латуней после буквы Л следуют заглавные буквы легирующих элементов и содержание меди в процентах, затем через тире — процентное содержание каждого легирующего элемента.

Бронзы — сплавы, легированные различными элементами за исключением цинка. Маркируют бронзы буквой Бр, в остальном повторяется система маркировки латуней. Сплавы, в которых основным легирующим элементом является никель, именуются медно-никелевыми и имеют специальные названия. Деформируемые медные сплавы поставляются в мягком (отожженном и закаленном), полутвердом (обжатие 10-30%), твердом (обжатие 30-50%) и особо твердом (обжатие более 60%) состояниях.

Деформируемые медные сплавы поставляются в мягком (отожженном и закаленном), полутвердом (обжатие 10-30%), твердом (обжатие 30-50%) и особо твердом (обжатие более 60%) состояниях.

Сплавы на основе олова или свинца — баббиты, маркируются буквой Б, за которой следует цифра, обозначающая содержание олова в сплаве.

Механические свойства деформируемых латуней

E = 105…115 ГПа.

| Тип латуни | Марка латуни | Состояние | Предел прочности σв, МПа | Предел текучести σт, МПа | Относительное удлинение δ, % | Твёрдость HB, МПа |

| Простая | Л96, Л90 | Мягкое состояние | 240-260 | 120 | 50 | HB 550 |

| Простая | Л96, Л90 | Твёрдое состояние | 450-470 | 400 | 2,5 | HB 1350 |

| Алюминиевая | ЛАЖ60-1-1 | Мягкое состояние | 450 | 200 | 50 | HB 550 |

| Алюминиевая | ЛАЖ60-1-1 | Твёрдое состояние | 700 | — | 8 | HB 1700 |

| Оловянистая | ЛО90-1 | Мягкое состояние | 240-260 | 85 | 45 | HB 570 |

| Оловянистая | ЛО90-1 | Твёрдое состояние | 520 | 450 | 4,5 | HB 1450 |

| Свинцовая | ЛС74-3, ЛС64-2, ЛС63-3 | Мягкое состояние | 300-400 | 120 | 40-60 | HB 500-700 |

| Свинцовая | ЛС74-3, ЛС64-2, ЛС63-3 | Твёрдое состояние | 550-700 | 500 | 2-6 | HB 1000-1200 |

| Свинцовая | ЛС59-1 | Мягкое состояние | 400 | 140 | 45 | HB 900 |

| Свинцовая | ЛС59-1 | Твёрдое состояние | 650 | 450 | 16 | HB 1400 |

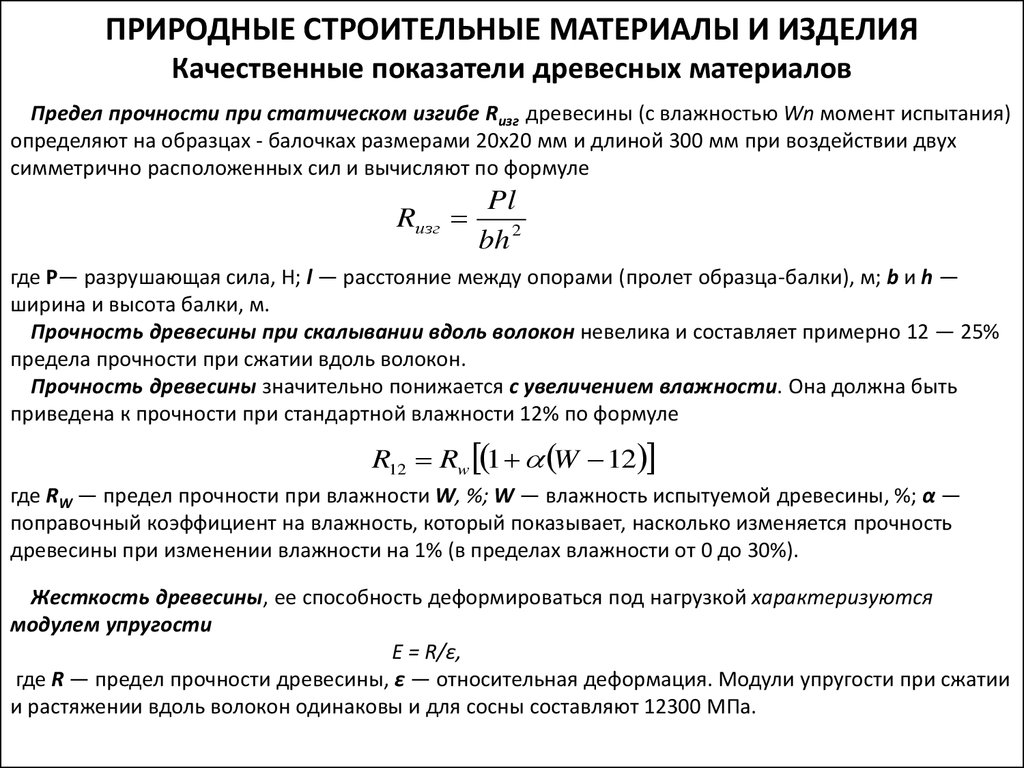

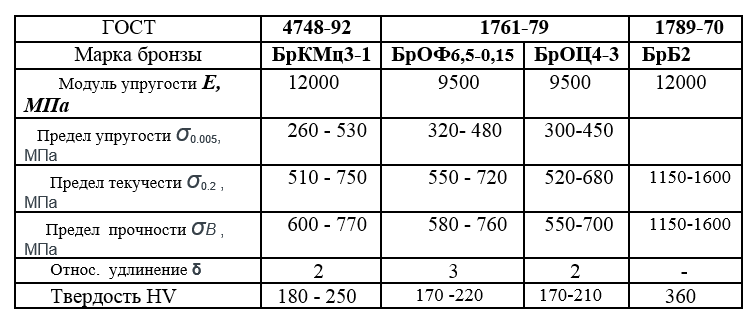

Механические свойства деформируемых бронз

E = 92. ..130 ГПа.

..130 ГПа.

| Бронза | Состояние | Предел прочности σв, МПа | Предел текучести σт, МПа | Относительное удлинение δ, % | Твёрдость HB, МПа |

| БрАМц9-2 | Мягкое состояние | 450 | 200 | 30 | HB 1100 |

| БрАМц9-2 | Твёрдое состояние | 800 | 500 | 4 | HB 1800 |

| БрАЖ9-4 | Мягкое состояние | 450 | 220 | 40 | HB 1100 |

| БрАЖ9-4 | Твёрдое состояние | 700 | 350 | 4 | HB 2000 |

Механические свойства медно-никелевых сплавов

E = 120…145 ГПа.

| Название | Сплав | Состояние | Предел прочности σв, МПа | Относительное удлинение δ, % |

| Мельхиор | МНЖМц30-0,8-1 | Мягкое состояние | 400 | 45 |

| Мельхиор | МНЖМц30-0,8-1 | Твёрдое состояние | 600 | 4 |

| Мельхиор | МН19 | Мягкое состояние | 350 | 40 |

| Мельхиор | МН19 | Твёрдое состояние | 550 | 4 |

| Копель | МНМц43-0,5 | Мягкое состояние | 420 | 38 |

| Копель | МНМц43-0,5 | Твёрдое состояние | 650 | 3,5 |

| Константант | МНМц40-1,5 | Мягкое состояние | 430 | 28 |

| Константант | МНМц40-1,5 | Твёрдое состояние | 670 | 2,5 |

Бериллиевая бронза БрБ2

БрБ2 — это безоловянная бериллиевая бронза, обрабатываемая давлением. Химический состав сплава БрБ2 описан в ГОСТ 18175-78 и включает в себя следующие компоненты: медь 96,9-98,0 %, бериллий 1,8-2,1 %, никель 0,2-0,5 % и до 0,5 % примесей.

Химический состав сплава БрБ2 описан в ГОСТ 18175-78 и включает в себя следующие компоненты: медь 96,9-98,0 %, бериллий 1,8-2,1 %, никель 0,2-0,5 % и до 0,5 % примесей.

Сплав выделяется среди прочих бронз высокой износостойкостью и стойкостью к коррозионной усталости. Наряду с другими бронзами БрБ2 обладает хорошими антифрикционными и пружинящими свойствами, а также средними тепло и электропроводностью, что обуславливает применение ленты и проволоки БрБ2. Кроме того можно улучшить механические качества этого сплава, если подвергнуть его процедурам закалки и старения. Так, например, широко используют пруток БрБ2Т.

Свойства БрБ2

Рассмотрим свойства бериллиевой бронзы марки БрБ2 — химические, технологические, механические, физические.

Химический состав БрБ2

| Fe | Si | Ni | Al | Cu | Pb | Be | Примесей |

до 0. 15 15 | до 0.15 | 0.2 — 0.5 | до 0.15 | 96.9 — 98 | до 0.005 | 1.8 — 2.1 | всего 0.5 |

| Температура плавления БрБ2 | 955 °C |

| Температура горячей обработки БрБ2: | 750 — 800 °C |

| Температура отжига БрБ2: | 530 — 650 °C |

| Сортамент | Предел кратковременной прочности sв | Предел пропорциональности (предел текучести дляостаточной деформации) sT | Относительное удлинение при разрыве d5 |

| — | МПа | МПа | % |

Проволока мягк. , ГОСТ15834 — 77 , ГОСТ15834 — 77 | 343-686 | 15-60 | |

| Проволока тверд.,ГОСТ 15834 — 77 | 735-1372 | ||

| Полоса мягк., ГОСТ1789-70 | 390-590 | 20-30 | |

| Полоса твердая, ГОСТ1789-70 | 590-930 | 2.5 | |

| Сплав мягкий , ГОСТ1789-70 | 400-600 | 196-344 | 40-50 |

| Сплав твердый, ГОСТ1789-70 | 600-950 | 588-930 | 2-4 |

Твердость прутков из БрБ2 прописана в ГОСТ 15835-2013 (взамен ГОСТ 15835-70)

| Твердость БрБ2, Пруток мягкий ГОСТ 15835-2013 | HB 10 -1= 100 — 150 МПа |

| Твердость БрБ2, Пруток твердый ГОСТ 15835-2013 | HB 10 -1= 150 МПа |

HB — Твердость по Бринеллю бериллиевой бронзы

| Температура T | Модуль упругости первого рода E 10-5 | Коэффициент температурного (линейного) расширения a10 6 | Теплоемкость l | Плотность | Удельная теплоемкость C | Удельное электросопротивление R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1. 31 31 | 84 | 8200 | 70 | ||

| 100 | 16.6 | 419 |

| США | Германия | Япония | |||

| DIN,WNr | JIS | ||||

|

|

Применение бериллиевой бронзы БрБ2

Прутки из бронзы БрБ2 применяются в приборостроении и автомобилестроении. Ленты БрБ2 также применяются в приборостроении и производстве упругих и пружинящих деталей. Аналогичное применение нашла проволока в машиностроении и приборостроении. Бронза БрБ2 используется в различных областях производства. Из неё изготавливают антифрикционные детали и пружинящие детали: пружинящие детали и пружины. Из неё изготавливают детали ответственного назначения. Также из неё изготавливают неискрящие инструменты.

Ленты БрБ2 также применяются в приборостроении и производстве упругих и пружинящих деталей. Аналогичное применение нашла проволока в машиностроении и приборостроении. Бронза БрБ2 используется в различных областях производства. Из неё изготавливают антифрикционные детали и пружинящие детали: пружинящие детали и пружины. Из неё изготавливают детали ответственного назначения. Также из неё изготавливают неискрящие инструменты.

Технологические характеристики позволяют изготавливать из бериллиевых бронз сложные отливки высокого качества, но обычно детали из них производят из заготовок, подвергнутых предварительной пластической деформации (листы и полосы, проволока, ленты и др). Широкое применение сплавов бериллиевой группы обусловлено еще и тем, что они хорошо поддаются различным видам обработки, а для соединения деталей из них можно использовать все известные способы (сварка и пайка).

Пайка и сварка БрБ2

Пайку бериллиевых бронз следует выполнять сразу же, как была выполнена тщательная механическая зачистка соединяемых элементов. В качестве припоя при выполнении такой технологической операции используются сплавы на основе серебра, а в защитном флюсе, использование которого необходимо, должны в обязательном порядке содержаться фтористые соли. Высокое качество пайки деталей из данных сплавов обеспечивает технология, предполагающая выполнение соединения в вакууме и использование слоя защитного флюса.

В качестве припоя при выполнении такой технологической операции используются сплавы на основе серебра, а в защитном флюсе, использование которого необходимо, должны в обязательном порядке содержаться фтористые соли. Высокое качество пайки деталей из данных сплавов обеспечивает технология, предполагающая выполнение соединения в вакууме и использование слоя защитного флюса.

Детали из бериллиевых бронз не соединяют при помощи электродуговой сварки, для этого успешно используют другие технологии: точечную, шовную, роликовую и сварку в среде инертных газов. Такое ограничение в применении электродуговой сварки обусловлено тем, что сплавы данной группы обладают большим температурным интервалом кристаллизации. Кроме этого, сварку бронз бериллиевой группы нельзя выполнять после термической обработки, что обусловлено их особыми механическими свойствами.

Износостойкость и коррозионной устойчивость бронзы БрБ2

Детали из бериллиевой бронзы не истираются и в то же время бережно воздействуют на сопрягаемые механизмы, хорошо сопрягаются с друг другом, полируются и идеальным образом взаимодействуют в механизмах при заданных параметрах. Но даже если условия эксплуатации нарушены, детали из БрБ2 способны выдерживать большие нагрузки трения и других механических воздействий. При работе механизмов в ходе изнашивания БрБ2 не откалывается большими кусками, а истирается постепенно, давая очень мелкую стружку.

Но даже если условия эксплуатации нарушены, детали из БрБ2 способны выдерживать большие нагрузки трения и других механических воздействий. При работе механизмов в ходе изнашивания БрБ2 не откалывается большими кусками, а истирается постепенно, давая очень мелкую стружку.

Коррозионная усталость – это один из показателей коррозионной стойкости металлов. Когда детали работают под воздействием большой массы, циклических динамических нагрузок в коррозионной среде, велика вероятность выхода из строя конструкций, в которых они используются. Сплав БрБ2 хорошо проявляет себя в различных коррозионных средах и может быть использован для изготовления ответственных деталей, так как коррозия проявляется достаточно медленно и не оказывает значительного воздействия на механические и физические свойства деталей из этого материала долгое время. Однако, под действием влажных паров аммиака и воздуха бериллиевые бронзы склонны к межкристаллизационной коррозии и растрескиванию. В газовой среде, насыщенной галогенами (фтором, бромом, хлором и йодом), на их поверхности образуются галогениды бериллия, из-за чего происходят уменьшение его концентрации в сплаве. Особенно активно процесс взаимодействия с галогенами происходит при повышенных температурах. В связи с этим, бериллиевую бронзу БрБ2 не рекомендуют использовать для изготовления деталей, эксплуатируемых в указанных газах.

Особенно активно процесс взаимодействия с галогенами происходит при повышенных температурах. В связи с этим, бериллиевую бронзу БрБ2 не рекомендуют использовать для изготовления деталей, эксплуатируемых в указанных газах.

Облагораживание и закалка БрБ2

Путём облагораживания изделия из БрБ2 получаются более твёрдыми и более пластичными. Соответственно выпускаются полуфабрикаты в мягком (М) и твёрдом (Т) состоянии. В ходе процедуры закалки металл нагревают до некоторой температуры, после чего остужают в воде. В результате пластичные свойства металла повышаются и его применяют для изготовления деталей путём прокатки, ковки, вытяжки и гибки в холодном состоянии. Также выпускаются полуфабрикаты из БрБ2 с закалкой и холодной деформацией. БрБ2 закаливают при температуре 750-790 °C, после чего сплав отпускают при температуре в пределах 300-350 °C. После холодной деформации механические качества твёрдости, прочности и текучести улучшаются. БрБ2 Т выделяется среди прочих бронз самым высоким показателем прочности на растяжение. Медно-бериллиевый сплав БрБ2, подвергаемый термическому закаливанию, становится более прочным, упругим и пластичным. Первоначально его приводят в мягкое состояние, нагревая до 760-780°С, а затем подвергают старению в воде при температуре 310-330°С в течение 3 часов. При нагревании и последующем охлаждении сплава до комнатной температуры бериллий растворяется в меди с образованием насыщенного твердого раствора. Последующая закалка приводит к его осаждению, в результате чего бронза БрБ2 приобретает высокую твердость до 350 — 400 НВ.

Медно-бериллиевый сплав БрБ2, подвергаемый термическому закаливанию, становится более прочным, упругим и пластичным. Первоначально его приводят в мягкое состояние, нагревая до 760-780°С, а затем подвергают старению в воде при температуре 310-330°С в течение 3 часов. При нагревании и последующем охлаждении сплава до комнатной температуры бериллий растворяется в меди с образованием насыщенного твердого раствора. Последующая закалка приводит к его осаждению, в результате чего бронза БрБ2 приобретает высокую твердость до 350 — 400 НВ.

Характеристики и применение бронзы

Медь высокой чистоты представляет собой мягкий, ковкий и пластичный металл с высокой тепло- и электропроводностью. Свежая открытая поверхность чистой меди имеет красновато-оранжевый цвет. Медь используется в качестве проводника тепла и электричества в качестве строительного материала. Входит в состав различных металлических сплавов, таких как стерлинговое серебро, используемое в ювелирных изделиях, мельхиор, используемый для изготовления морского оборудования и монет, и константан, используемый в тензодатчиках и термопарах для измерения температуры. Медь высокой чистоты имеет предел прочности около 210 МПа и предел текучести 33 МПа, что ограничивает ее использование в промышленности. Но так же, как и для других сплавов, медь может быть упрочнена. Основной механизм усиления легирование в сплавы на основе меди .

Медь высокой чистоты имеет предел прочности около 210 МПа и предел текучести 33 МПа, что ограничивает ее использование в промышленности. Но так же, как и для других сплавов, медь может быть упрочнена. Основной механизм усиления легирование в сплавы на основе меди .

Медные сплавы основаны на меди, в которой основными легирующими элементами являются Zn, Sn, Si, Al и Ni. Сплавы на основе меди представляют собой в основном твердые растворы замещения, в которых растворенные или примесные атомы замещают или замещают атомы-хозяева. Несколько особенностей атомов растворенного вещества и растворителя определяют степень, в которой первый растворяется во втором. Они выражены в виде правил Юма-Розери . Их целых 400 различных медных и медных сплавов составы свободно сгруппированные по категориям: медь, сплав с высоким содержанием меди, латунь, бронза, медно-никелевый сплав, медь-никель-цинк (нейзильбер), освинцованная медь и специальные сплавы. Кроме того, ограниченное количество медных сплавов можно упрочнить термической обработкой; следовательно, для улучшения этих механических свойств необходимо использовать холодную обработку давлением и/или легирование в твердом растворе.

Кроме того, ограниченное количество медных сплавов можно упрочнить термической обработкой; следовательно, для улучшения этих механических свойств необходимо использовать холодную обработку давлением и/или легирование в твердом растворе.

Свойства меди

Медь — мягкий, прочный, пластичный и ковкий материал, и эти свойства делают медь чрезвычайно подходящей для формовки труб, волочения проволоки, прядения и глубокой вытяжки. К другим ключевым свойствам меди и ее сплавов относятся:

- Отличная теплопроводность . Медь имеет показатель теплопроводности на 60% выше, чем алюминий, поэтому лучше уменьшить точки перегрева в системах электропроводки. Электрическая и теплопроводность металлов возникает из-за того, что их внешних электронов делокализованы .

- Отличная электропроводность . Электропроводность меди составляет 97% от проводимости серебра. Из-за своей гораздо более низкой стоимости и большей распространенности медь традиционно была стандартным материалом для передачи электроэнергии.

Однако алюминий обычно используется в воздушных высоковольтных линиях электропередачи, потому что он имеет примерно половину веса и снижает стоимость медного кабеля с сопоставимым сопротивлением. При данной температуре металлы’ тепловая и электрическая проводимости пропорциональны , но повышение температуры увеличивает теплопроводность при уменьшении электропроводности. Это поведение количественно выражено в законе Видемана-Франца .

Однако алюминий обычно используется в воздушных высоковольтных линиях электропередачи, потому что он имеет примерно половину веса и снижает стоимость медного кабеля с сопоставимым сопротивлением. При данной температуре металлы’ тепловая и электрическая проводимости пропорциональны , но повышение температуры увеличивает теплопроводность при уменьшении электропроводности. Это поведение количественно выражено в законе Видемана-Франца . - Хорошая коррозионная стойкость . Медь не реагирует с водой, но медленно реагирует с кислородом воздуха, образуя слой коричнево-черного оксида меди. В отличие от ржавчины, которая образуется на железе во влажном воздухе, она защищает основной металл от дальнейшей коррозии (пассивация). Медно-никелевые сплавы, алюминиевая латунь и алюминий демонстрируют превосходную стойкость к коррозии в морской воде.

- Хорошая стойкость к биообрастанию

- Хорошая обрабатываемость .

Возможна механическая обработка меди, хотя сплавы предпочтительнее из-за хорошей обрабатываемости при создании сложных деталей.

Возможна механическая обработка меди, хотя сплавы предпочтительнее из-за хорошей обрабатываемости при создании сложных деталей. - Сохранение механических и электрических свойств при криогенных температурах

- Диамагнитный

Бронза

, кремний и никель). Бронза несколько прочнее латуни, но при этом обладает высокой степенью коррозионной стойкости. Как правило, они используются, когда помимо коррозионной стойкости требуются хорошие свойства при растяжении. Например, бериллиевая медь достигает наибольшей прочности среди сплавов на основе меди (1400 МПа).

Исторически сложилось так, что сплав меди с другим металлом, например, оловом, для получения бронзы впервые начали практиковать примерно через 4000 лет после открытия выплавки меди и примерно через 2000 лет после того, как «природная бронза» стала широко использоваться. Древняя цивилизация определяется в бронзовом веке как производство бронзы путем плавки меди и сплавления ее с оловом, мышьяком или другими металлами. Бронза или бронзоподобные сплавы и смеси использовались для изготовления монет в течение более длительного периода. Бронзы по-прежнему широко используются для изготовления пружин, подшипников, втулок, опорных подшипников автомобильных трансмиссий и аналогичных фитингов, особенно в подшипниках небольших электродвигателей. Латунь и бронза являются распространенными конструкционными материалами в современной архитектуре и в основном используются для кровли и облицовки фасадов из-за их внешнего вида.

Бронза или бронзоподобные сплавы и смеси использовались для изготовления монет в течение более длительного периода. Бронзы по-прежнему широко используются для изготовления пружин, подшипников, втулок, опорных подшипников автомобильных трансмиссий и аналогичных фитингов, особенно в подшипниках небольших электродвигателей. Латунь и бронза являются распространенными конструкционными материалами в современной архитектуре и в основном используются для кровли и облицовки фасадов из-за их внешнего вида.

Типы бронзы

Как уже было сказано, бронза представляет собой семейство сплавов на основе меди, традиционно легированных оловом, но может относиться к сплавам меди и других элементов (например, алюминия, кремния и никеля).

- Оловянная и фосфористая бронза. Бронзы представляют собой семейство сплавов на основе меди, традиционно легированных оловом, обычно с содержанием олова около 12–12,5%. Добавление небольшого количества (0,01–0,45) фосфора дополнительно повышает твердость, сопротивление усталости и износостойкость.

Добавление этих сплавов приводит к таким применениям, как пружины, крепежные детали, крепления для каменной кладки, валы, шпиндели клапанов, шестерни и подшипники. Бронза также является предпочтительным металлом для колоколов в виде бронзового сплава с высоким содержанием олова, известного в просторечии как колокольный металл, который содержит около 23% олова. Сплавы с высоким содержанием оловянной бронзы обычно используются в зубчатых передачах и высокопрочных втулках и подшипниках, где присутствуют высокая прочность и большие нагрузки. Другими областями применения этих сплавов являются рабочие колеса насосов, поршневые кольца и паровые фитинги. Например, медный литейный сплав UNS C9.0500 — литейный сплав меди с оловом, также известный как бронза. Первоначально использовавшийся в основном для изготовления оружия, он был в значительной степени заменен сталью.

Добавление этих сплавов приводит к таким применениям, как пружины, крепежные детали, крепления для каменной кладки, валы, шпиндели клапанов, шестерни и подшипники. Бронза также является предпочтительным металлом для колоколов в виде бронзового сплава с высоким содержанием олова, известного в просторечии как колокольный металл, который содержит около 23% олова. Сплавы с высоким содержанием оловянной бронзы обычно используются в зубчатых передачах и высокопрочных втулках и подшипниках, где присутствуют высокая прочность и большие нагрузки. Другими областями применения этих сплавов являются рабочие колеса насосов, поршневые кольца и паровые фитинги. Например, медный литейный сплав UNS C9.0500 — литейный сплав меди с оловом, также известный как бронза. Первоначально использовавшийся в основном для изготовления оружия, он был в значительной степени заменен сталью. - Кремниевая бронза. Кремниевая бронза обычно содержит около 96 процентов меди. Кремниевая бронза имеет состав Si: 2,80–3,80%, Mn: 0,50–1,30%, Fe: макс.

0,80%, Zn: макс. 1,50%, Pb: макс. 0,05%. Кремниевые бронзы обладают хорошим сочетанием прочности и пластичности, хорошей коррозионной стойкостью и легкой свариваемостью. Кремниевые бронзы изначально были разработаны для химической промышленности из-за их исключительной устойчивости к коррозии во многих жидкостях. Они используются в приложениях архитектурных продуктов, таких как:

0,80%, Zn: макс. 1,50%, Pb: макс. 0,05%. Кремниевые бронзы обладают хорошим сочетанием прочности и пластичности, хорошей коррозионной стойкостью и легкой свариваемостью. Кремниевые бронзы изначально были разработаны для химической промышленности из-за их исключительной устойчивости к коррозии во многих жидкостях. Они используются в приложениях архитектурных продуктов, таких как:- Дверная фурнитура

- Перила

- Церковные двери

- Оконные рамы

- Алюминий Бронза. Алюминиевые бронзы представляют собой семейство сплавов на основе меди, которые сочетают в себе механические и химические свойства, не имеющие себе равных ни в одной другой серии сплавов. Они содержат от 5 до 12% алюминия. Кроме того, алюминиевые бронзы также содержат никель, кремний, марганец и железо. Они обладают превосходной прочностью, аналогичной низколегированным сталям, и отличной коррозионной стойкостью, особенно в морской воде и подобных средах, где сплавы часто превосходят многие нержавеющие стали.

Их превосходная коррозионная стойкость обусловлена алюминием в сплавах, который вступает в реакцию с кислородом воздуха с образованием тонкого прочного поверхностного слоя оксида алюминия (оксида алюминия), который действует как барьер против коррозии богатого медью сплава. Встречаются в кованом и литом виде. Алюминиевые бронзы обычно имеют золотистый цвет. Алюминиевые бронзы используются в морской воде, в том числе:

Их превосходная коррозионная стойкость обусловлена алюминием в сплавах, который вступает в реакцию с кислородом воздуха с образованием тонкого прочного поверхностного слоя оксида алюминия (оксида алюминия), который действует как барьер против коррозии богатого медью сплава. Встречаются в кованом и литом виде. Алюминиевые бронзы обычно имеют золотистый цвет. Алюминиевые бронзы используются в морской воде, в том числе:- Общие услуги, связанные с морской водой

- Подшипники

- Трубная арматура

- Компоненты насосов и клапанов

- Теплообменники

- Бериллиевая бронза. Медно-бериллий, также известный как бериллиевая бронза, представляет собой сплав меди с содержанием бериллия 0,5—3%. Медный бериллий является самым твердым и прочным медным сплавом (UTS до 1400 МПа) в условиях полной термической обработки и наклепа. Он сочетает в себе высокую прочность с немагнитными и искробезопасными свойствами. По механическим свойствам он близок ко многим высокопрочным легированным сталям, но по сравнению со сталями обладает лучшей коррозионной стойкостью.

Обладает хорошей теплопроводностью (210 Вт/м°С) в 3-5 раз больше, чем инструментальная сталь. Эти высокоэффективные сплавы уже давно используются для искробезопасного инструмента в горнодобывающей (угольные шахты), газовой и нефтехимической промышленности (нефтяные вышки). Для этих сред доступны отвертки из бериллиевой меди, плоскогубцы, гаечные ключи, холодные долота, ножи и молотки. Из-за отличной усталостной прочности бериллий-медь широко используется для изготовления пружин, пружинной проволоки, тензодатчиков и других деталей, которые должны сохранять свою форму при циклических нагрузках.

Обладает хорошей теплопроводностью (210 Вт/м°С) в 3-5 раз больше, чем инструментальная сталь. Эти высокоэффективные сплавы уже давно используются для искробезопасного инструмента в горнодобывающей (угольные шахты), газовой и нефтехимической промышленности (нефтяные вышки). Для этих сред доступны отвертки из бериллиевой меди, плоскогубцы, гаечные ключи, холодные долота, ножи и молотки. Из-за отличной усталостной прочности бериллий-медь широко используется для изготовления пружин, пружинной проволоки, тензодатчиков и других деталей, которые должны сохранять свою форму при циклических нагрузках. - Bell Metal (бронза с высоким содержанием олова). В общем, колокольные металлы обычно относятся к бронзам с высоким содержанием олова, которые представляют собой семейство сплавов на основе меди, традиционно легированных оловом, обычно с более чем 20% олова (обычно 78% меди, 22% олова по массе). Колокольный металл используется для литья высококачественных колоколов. Более высокое содержание олова увеличивает жесткость металла и резонанс.

Было обнаружено, что увеличение содержания олова увеличивает время затухания удара колокола, что делает колокол более звонким. Бронзы с высоким содержанием олова также используются в зубчатых передачах и высокопрочных втулках и подшипниках, где присутствуют высокая прочность и большие нагрузки.

Было обнаружено, что увеличение содержания олова увеличивает время затухания удара колокола, что делает колокол более звонким. Бронзы с высоким содержанием олова также используются в зубчатых передачах и высокопрочных втулках и подшипниках, где присутствуют высокая прочность и большие нагрузки.

Использование и применение бронзы

Исторически сложилось так, что сплав меди с другим металлом, например, оловом, для получения бронзы впервые начали практиковать примерно через 4000 лет после открытия плавки меди и примерно через 2000 лет после того, как «природная бронза» войти во всеобщее употребление. Древняя цивилизация определяется в бронзовом веке года как производящая бронзу путем плавки меди и сплавления ее с оловом, мышьяком или другими металлами. Основными областями применения меди являются электрические провода (60%), кровля и водопровод (20%), а также промышленное оборудование (15%). Бронзовый подшипник

Медь используется в основном как чистый металл, но когда требуется большая твердость, ее добавляют в такие сплавы, как латунь и бронза (5% от общего использования). Медь и сплавы на ее основе, в том числе латуни (Cu-Zn) и бронзы (Cu-Sn), широко используются в промышленности и обществе. Некоторые латунные сплавы включают в себя бижутерию, замки, петли, шестерни, подшипники, гильзы для боеприпасов, автомобильные радиаторы, музыкальные инструменты, электронную упаковку и монеты. Бронза или бронзоподобные сплавы и смеси использовались для изготовления монет в течение более длительного периода. Он по-прежнему широко используется для изготовления пружин, подшипников, втулок, направляющих подшипников автомобильных трансмиссий и аналогичных фитингов, и сегодня он особенно распространен в подшипниках небольших электродвигателей. Латунь и бронза являются распространенными конструкционными материалами в современной архитектуре и в основном используются для кровли и облицовки фасадов из-за их внешнего вида.

Медь и сплавы на ее основе, в том числе латуни (Cu-Zn) и бронзы (Cu-Sn), широко используются в промышленности и обществе. Некоторые латунные сплавы включают в себя бижутерию, замки, петли, шестерни, подшипники, гильзы для боеприпасов, автомобильные радиаторы, музыкальные инструменты, электронную упаковку и монеты. Бронза или бронзоподобные сплавы и смеси использовались для изготовления монет в течение более длительного периода. Он по-прежнему широко используется для изготовления пружин, подшипников, втулок, направляющих подшипников автомобильных трансмиссий и аналогичных фитингов, и сегодня он особенно распространен в подшипниках небольших электродвигателей. Латунь и бронза являются распространенными конструкционными материалами в современной архитектуре и в основном используются для кровли и облицовки фасадов из-за их внешнего вида.

Свойства бронзы

Свойства материала являются интенсивными свойствами , что означает, что они не зависят от количества массы и могут варьироваться от места к месту в системе в любой момент. Материаловедение включает в себя изучение структуры материалов и связывание их с их свойствами (механическими, электрическими и т. д.). Как только материаловед узнает об этой корреляции структура-свойство, он может приступить к изучению относительных характеристик материала в данном приложении. Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

Материаловедение включает в себя изучение структуры материалов и связывание их с их свойствами (механическими, электрическими и т. д.). Как только материаловед узнает об этой корреляции структура-свойство, он может приступить к изучению относительных характеристик материала в данном приложении. Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

Механические свойства бронзы

Материалы часто выбирают для различных применений, потому что они имеют желаемое сочетание механических характеристик. Для конструкционных приложений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность бронзы

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении алюминиевой бронзы – UNS C95400 составляет около 550 МПа.

Предел прочности на растяжение оловянной бронзы – UNS C – оружейный металл

Предел прочности при растяжении меди бериллия – UNS C17200 составляет около 1380 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , выдерживаемому растянутой конструкцией. Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Предел текучести

Предел текучести алюминиевой бронзы – UNS C95400 составляет около 250 МПа.

Предел текучести оловянной бронзы – UNS C – оружейного металла

Предел текучести медно-бериллиевой стали марки – UNS C17200 составляет около 1100 МПа.

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться. Напротив, предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Модуль упругости Юнга

Модуль упругости Юнга алюминиевой бронзы – UNS C95400 составляет около 110 ГПа.

Модуль упругости Юнга оловянной бронзы – UNS C – оружейного металла

Модуль упругости Юнга меди бериллия – UNS C17200 составляет около 131 ГПа.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия, и все атомы смещаются на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и никакой остаточной деформации не происходит. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость бронз

Твердость по Бринеллю алюминиевой бронзы – UNS C95400 составляет примерно 170 МПа. Твердость алюминиевых бронз увеличивается с содержанием алюминия (и других сплавов) и напряжениями, вызванными холодной обработкой.

твердость по Бринеллю оловянная бронза — UNS C — оружейный металл

Твердость по Роквеллу меди бериллия – UNS C17200 составляет примерно 82 HRB.

Испытание на твердость по Роквеллу является одним из наиболее распространенных испытаний на твердость при вдавливании, разработанных для определения твердости. В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, достигнутым при предварительном нагружении (незначительная нагрузка). Незначительная нагрузка устанавливает нулевое положение, а большая нагрузка прикладывается и снимается при сохранении второстепенной нагрузки. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является ее способность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

Незначительная нагрузка устанавливает нулевое положение, а большая нагрузка прикладывается и снимается при сохранении второстепенной нагрузки. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является ее способность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

Испытание Rockwell C выполняется с пенетратором Brale ( алмазный конус 120° ) и основной нагрузкой 150 кг.

Термические свойства бронзы

Термические свойства материалов относятся к реакции материалов на изменения их температуры и приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а его размеры увеличиваются. Но различных материалов реагируют на приложение тепла по-разному .

Но различных материалов реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления бронзы

Температура плавления алюминиевой бронзы – UNS C95400 составляет около 1030°C.

Температура плавления оловянной бронзы – UNS C – оружейного металла

Температура плавления меди бериллия – UNS C17200 составляет около 866°C.

В общем, плавление является фазовым переходом вещества из твердой фазы в жидкую. Точка плавления вещества — это температура, при которой происходит это фазовое превращение. точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность бронз

Теплопроводность алюминиевой бронзы – UNS C95400 составляет 59 Вт/(м·К).

Теплопроводность оловянной бронзы – UNS C – оружейного металла

Теплопроводность меди бериллия – UNS C17200 составляет 115 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются с помощью свойства, называемого теплопроводность , k (или λ), измеренная в Вт/м.K . Он измеряет способность вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всем веществам, независимо от их состояния (твердое, жидкое или газообразное). Поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры, а для паров она также зависит от давления. В общем:

Большинство материалов практически однородны. Поэтому обычно мы можем написать k = k (T) . Аналогичные определения связаны с теплопроводностью в направлениях y и z (ky, kz). Однако для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Поэтому обычно мы можем написать k = k (T) . Аналогичные определения связаны с теплопроводностью в направлениях y и z (ky, kz). Однако для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Ссылки:

Материаловедение:

Министерство энергетики США, Материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Эберхарт, Марк (2003). Почему все ломается: понимание мира по тому, как он разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис. ISBN 978-1-56032-992-3.

Гонсалес-Виньяс, В. и Манчини, Х.Л. (2004). Введение в материаловедение. Издательство Принстонского университета. ISBN 978-0-691-07097-1.

Эшби, Майкл; Хью Шерклифф; Дэвид Себон (2007). Материалы: инженерия, наука, обработка и дизайн (1-е изд.). Баттерворт-Хайнеманн. ISBN 978-0-7506-8391-3.

Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную технику, 3-е изд., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Все о подшипниковой бронзе — прочность, свойства и применение

Бронза становится все более важным материалом благодаря ее разнообразию на протяжении 20 , и 21 , веков. Есть много видов бронзы, доступных для покупки, каждый со своими ценными свойствами, но на первый взгляд может быть сложно выбрать какой-то один. Чтобы получить представление о широких категориях бронзы и медных сплавов, мы предлагаем просмотреть нашу статью о типах бронзы; в этой статье мы более подробно рассмотрим подшипниковую бронзу, более популярный медный сплав. В этой статье обсуждаются ее физические, химические и механические свойства, а также ее общие области применения, и она должна помочь любому потенциальному покупателю решить, подходит ли подшипниковая бронза для их работы.

В этой статье обсуждаются ее физические, химические и механические свойства, а также ее общие области применения, и она должна помочь любому потенциальному покупателю решить, подходит ли подшипниковая бронза для их работы.

Физические свойства подшипниковой бронзы

Рисунок 1: Качественный анализ подшипниковой бронзы. Обратите внимание, насколько многочисленны и разнообразны легирующие элементы.

На рис. 1 представлена диаграмма, показывающая относительные соотношения основного металла (меди) и легирующих элементов. Если к этим пропорциям приложить числа, номинальная разбивка подшипниковой бронзы также показана ниже:

- 81-85 % Медь

- 6-8% свинца

- 6,3-7,5 % Олово

- 2-4 % Цинк

- 1,5% Фосфор

- макс. 1,00 % никеля

- макс. 0,35% сурьмы

- макс. 0,2% железа

- макс. 0,08% серы

- макс. 0,005% Алюминий

- макс.

0,005 % кремния

0,005 % кремния

В подшипниковой бронзе присутствует много элементов, что свидетельствует о том, что она сильно варьируется в зависимости от выбранного сплава. Однако его плотность остается относительно постоянной и составляет 8,93 г/см 3 , и обычно он имеет медно-золотой цвет. Подшипниковая бронза не поддается термической обработке и часто используется в виде литейного сплава (хотя для деформируемых целей могут быть выбраны специальные сплавы). Лучше всего соединить пайкой, но также можно припаивать и не рекомендуется сваривать. Он немагнитен и имеет электрическую проводимость, которая на 20% выше, чем у стандартной меди IACS. Это бронза общего назначения для стандартных и легких применений, и, несмотря на то, что она не выделяется ни в одной категории, это популярный выбор для многих дизайнеров.

Сопротивления и слабости

Бронза для подшипников

устойчива к коррозии в морской воде, как и большинство других бронз, что делает ее полезной для морских и подводных применений, особенно в насосах и цилиндрах. Он также устойчив к износу и его не нужно смазывать так часто, как другие бронзы (например, марганцевую бронзу), поскольку он смазывается сам. Он сравнительно слабее, чем некоторые другие сплавы, но имеет хорошее сочетание пластичности, прочности и отличной обрабатываемости. Его посредственность в определенных категориях можно считать недостатком, поскольку он не так прочен, устойчив или поддается соединению, как другие медные сплавы, но подшипниковые бронзы по-прежнему полезны в качестве основного, легкого сплава, который легко обрабатывать. форма.

Он также устойчив к износу и его не нужно смазывать так часто, как другие бронзы (например, марганцевую бронзу), поскольку он смазывается сам. Он сравнительно слабее, чем некоторые другие сплавы, но имеет хорошее сочетание пластичности, прочности и отличной обрабатываемости. Его посредственность в определенных категориях можно считать недостатком, поскольку он не так прочен, устойчив или поддается соединению, как другие медные сплавы, но подшипниковые бронзы по-прежнему полезны в качестве основного, легкого сплава, который легко обрабатывать. форма.

Механические свойства

Таблица 1: Сводка механических свойств подшипниковой бронзы — обратите внимание, что эти значения могут изменяться в зависимости от типа сплава и производителя.

Механические свойства | Метрическая система | Английский |

Предел текучести при растяжении | 125 МПа | 18100 фунтов на кв. |

Модуль упругости | 100 ГПа | 14500 тысяч фунтов на квадратный дюйм |

Усталостная прочность | 110 МПа | 16000 фунтов на кв. дюйм |

Твердость (по Бринеллю) | 65 | |

Обрабатываемость | 70-80% | |

Предел текучести материала при растяжении описывает, насколько он прочен, предоставляя значение напряжения, при котором он начнет постоянно деформироваться при растяжении. Это означает, что до этого значения материал сможет идеально вернуться к своей первоначальной форме (или «упруго» деформироваться). Бронза для подшипников имеет гораздо более низкий предел текучести, чем другие бронзы, а это означает, что ее прочность не часто указывается. Это не означает, что он слабый, но этот материал подвержен деформации при использовании в условиях средней и высокой нагрузки. В результате подшипниковая бронза должна быть зарезервирована для более легких условий эксплуатации.

Бронза для подшипников имеет гораздо более низкий предел текучести, чем другие бронзы, а это означает, что ее прочность не часто указывается. Это не означает, что он слабый, но этот материал подвержен деформации при использовании в условиях средней и высокой нагрузки. В результате подшипниковая бронза должна быть зарезервирована для более легких условий эксплуатации.

Модуль упругости металла представляет собой его внутреннюю прочность; другими словами, насколько сильно каждый атом связан друг с другом и насколько вероятно, что эти связи будут растягиваться. Например, более высокий модуль упругости означает, что, несмотря на увеличивающиеся напряжения, материал останется в своей первоначальной форме (некоторые считают это жесткостью материала). Подшипниковая бронза имеет сравнимый, но все же более низкий модуль упругости, чем другие бронзы, что делает ее более податливой, чем другие медные сплавы. В некоторых случаях это может быть преимуществом, как мы увидим при обсуждении превосходной обрабатываемости подшипниковой бронзы.

Подшипниковая бронза отлично реагирует на циклические нагрузки, то есть может сохранять свою прочность перед лицом многих повторяющихся одинаковых сил. Материалы иногда могут быть ослаблены ниже их предела текучести, поскольку повторяющаяся нагрузка вызывает микро- (и, в конечном итоге, макро) трещины в металле, снижая его общую прочность. Способность противостоять этим силам описывается усталостной прочностью и часто намного ниже предела текучести; это не относится к подшипниковой бронзе. Хотя его предел текучести низок, его усталостная прочность сравнима с другими бронзами, а это означает, что, хотя он и не особенно прочен, он постоянен. Это делает подшипниковые бронзы подходящими для деталей, которые должны служить долго и сохранять свои рабочие характеристики.

Подшипниковая бронза имеет твердость ниже, чем у меди, что означает, что она «более мягкая» и легче царапается, чем медь (для справки, твердость чистой меди по Бринеллю составляет около 89). Число, указанное в Таблице 1, определяется на основе того, как металл ведет себя в стандартной инденторной машине (в данном случае в тесте индентора Бринелля) по сравнению с другими испытанными металлами. Если материал ниже по шкале, чем другой, то это предполагает, что один материал сможет поцарапать более мягкий материал. Это означает, что подшипниковые бронзы подвержены легкой деформации поверхности, но это можно компенсировать хорошими самосмазывающимися свойствами, которые смягчают эту слабость.

Если материал ниже по шкале, чем другой, то это предполагает, что один материал сможет поцарапать более мягкий материал. Это означает, что подшипниковые бронзы подвержены легкой деформации поверхности, но это можно компенсировать хорошими самосмазывающимися свойствами, которые смягчают эту слабость.

Основным преимуществом подшипниковой бронзы является простота механической обработки. Некоторым материалам трудно справляться с механическими нагрузками, такими как фрезерование, токарная обработка и сверление, поскольку материал либо слишком твердый, либо слишком хрупкий для обработки. Рейтинг обрабатываемости металла дается в процентах и относится к стандартному обрабатываемому материалу (для бронзы этот материал представляет собой латунь для свободной резки UNS C36000 и получает оценку 100% обрабатываемости). Любой процент, близкий к 100%, предполагает, что металл сравним с этим легко обрабатываемым стандартом, и так обстоит дело с подшипниковой бронзой. Они не изнашивают инструменты быстро и упрощают работу вашего слесаря благодаря добавленному свинцу и низкому пределу текучести. Если обрабатываемость имеет первостепенное значение для вашего применения, настоятельно рекомендуется использовать бронзу для подшипников.

Если обрабатываемость имеет первостепенное значение для вашего применения, настоятельно рекомендуется использовать бронзу для подшипников.

Применение подшипниковой бронзы

Несмотря на то, что подшипниковая бронза не является выдающейся ни в одной категории, это один из самых популярных медных сплавов на рынке. Он находит множество применений и все еще разрабатывается, чтобы соответствовать большему количеству. Ниже приведен список лишь нескольких его приложений, но знайте, что их намного больше:

.

Некоторые распространенные приложения включают:

- подшипники и втулки

- рабочие колеса

- плиты

- шайбы

- подшипники для станков

и многие другие приложения общего назначения.

Резюме

В этой статье представлен краткий обзор свойств, прочности и областей применения подшипниковой бронзы. Для получения информации о других продуктах обратитесь к нашим дополнительным руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Однако алюминий обычно используется в воздушных высоковольтных линиях электропередачи, потому что он имеет примерно половину веса и снижает стоимость медного кабеля с сопоставимым сопротивлением. При данной температуре металлы’ тепловая и электрическая проводимости пропорциональны , но повышение температуры увеличивает теплопроводность при уменьшении электропроводности. Это поведение количественно выражено в законе Видемана-Франца .

Однако алюминий обычно используется в воздушных высоковольтных линиях электропередачи, потому что он имеет примерно половину веса и снижает стоимость медного кабеля с сопоставимым сопротивлением. При данной температуре металлы’ тепловая и электрическая проводимости пропорциональны , но повышение температуры увеличивает теплопроводность при уменьшении электропроводности. Это поведение количественно выражено в законе Видемана-Франца . Возможна механическая обработка меди, хотя сплавы предпочтительнее из-за хорошей обрабатываемости при создании сложных деталей.

Возможна механическая обработка меди, хотя сплавы предпочтительнее из-за хорошей обрабатываемости при создании сложных деталей. Добавление этих сплавов приводит к таким применениям, как пружины, крепежные детали, крепления для каменной кладки, валы, шпиндели клапанов, шестерни и подшипники. Бронза также является предпочтительным металлом для колоколов в виде бронзового сплава с высоким содержанием олова, известного в просторечии как колокольный металл, который содержит около 23% олова. Сплавы с высоким содержанием оловянной бронзы обычно используются в зубчатых передачах и высокопрочных втулках и подшипниках, где присутствуют высокая прочность и большие нагрузки. Другими областями применения этих сплавов являются рабочие колеса насосов, поршневые кольца и паровые фитинги. Например, медный литейный сплав UNS C9.0500 — литейный сплав меди с оловом, также известный как бронза. Первоначально использовавшийся в основном для изготовления оружия, он был в значительной степени заменен сталью.

Добавление этих сплавов приводит к таким применениям, как пружины, крепежные детали, крепления для каменной кладки, валы, шпиндели клапанов, шестерни и подшипники. Бронза также является предпочтительным металлом для колоколов в виде бронзового сплава с высоким содержанием олова, известного в просторечии как колокольный металл, который содержит около 23% олова. Сплавы с высоким содержанием оловянной бронзы обычно используются в зубчатых передачах и высокопрочных втулках и подшипниках, где присутствуют высокая прочность и большие нагрузки. Другими областями применения этих сплавов являются рабочие колеса насосов, поршневые кольца и паровые фитинги. Например, медный литейный сплав UNS C9.0500 — литейный сплав меди с оловом, также известный как бронза. Первоначально использовавшийся в основном для изготовления оружия, он был в значительной степени заменен сталью. 0,80%, Zn: макс. 1,50%, Pb: макс. 0,05%. Кремниевые бронзы обладают хорошим сочетанием прочности и пластичности, хорошей коррозионной стойкостью и легкой свариваемостью. Кремниевые бронзы изначально были разработаны для химической промышленности из-за их исключительной устойчивости к коррозии во многих жидкостях. Они используются в приложениях архитектурных продуктов, таких как:

0,80%, Zn: макс. 1,50%, Pb: макс. 0,05%. Кремниевые бронзы обладают хорошим сочетанием прочности и пластичности, хорошей коррозионной стойкостью и легкой свариваемостью. Кремниевые бронзы изначально были разработаны для химической промышленности из-за их исключительной устойчивости к коррозии во многих жидкостях. Они используются в приложениях архитектурных продуктов, таких как: Их превосходная коррозионная стойкость обусловлена алюминием в сплавах, который вступает в реакцию с кислородом воздуха с образованием тонкого прочного поверхностного слоя оксида алюминия (оксида алюминия), который действует как барьер против коррозии богатого медью сплава. Встречаются в кованом и литом виде. Алюминиевые бронзы обычно имеют золотистый цвет. Алюминиевые бронзы используются в морской воде, в том числе:

Их превосходная коррозионная стойкость обусловлена алюминием в сплавах, который вступает в реакцию с кислородом воздуха с образованием тонкого прочного поверхностного слоя оксида алюминия (оксида алюминия), который действует как барьер против коррозии богатого медью сплава. Встречаются в кованом и литом виде. Алюминиевые бронзы обычно имеют золотистый цвет. Алюминиевые бронзы используются в морской воде, в том числе: Обладает хорошей теплопроводностью (210 Вт/м°С) в 3-5 раз больше, чем инструментальная сталь. Эти высокоэффективные сплавы уже давно используются для искробезопасного инструмента в горнодобывающей (угольные шахты), газовой и нефтехимической промышленности (нефтяные вышки). Для этих сред доступны отвертки из бериллиевой меди, плоскогубцы, гаечные ключи, холодные долота, ножи и молотки. Из-за отличной усталостной прочности бериллий-медь широко используется для изготовления пружин, пружинной проволоки, тензодатчиков и других деталей, которые должны сохранять свою форму при циклических нагрузках.

Обладает хорошей теплопроводностью (210 Вт/м°С) в 3-5 раз больше, чем инструментальная сталь. Эти высокоэффективные сплавы уже давно используются для искробезопасного инструмента в горнодобывающей (угольные шахты), газовой и нефтехимической промышленности (нефтяные вышки). Для этих сред доступны отвертки из бериллиевой меди, плоскогубцы, гаечные ключи, холодные долота, ножи и молотки. Из-за отличной усталостной прочности бериллий-медь широко используется для изготовления пружин, пружинной проволоки, тензодатчиков и других деталей, которые должны сохранять свою форму при циклических нагрузках. Было обнаружено, что увеличение содержания олова увеличивает время затухания удара колокола, что делает колокол более звонким. Бронзы с высоким содержанием олова также используются в зубчатых передачах и высокопрочных втулках и подшипниках, где присутствуют высокая прочность и большие нагрузки.

Было обнаружено, что увеличение содержания олова увеличивает время затухания удара колокола, что делает колокол более звонким. Бронзы с высоким содержанием олова также используются в зубчатых передачах и высокопрочных втулках и подшипниках, где присутствуют высокая прочность и большие нагрузки. 0,005 % кремния

0,005 % кремния дюйм

дюйм