| Влияние состава стали на ее свойства: |

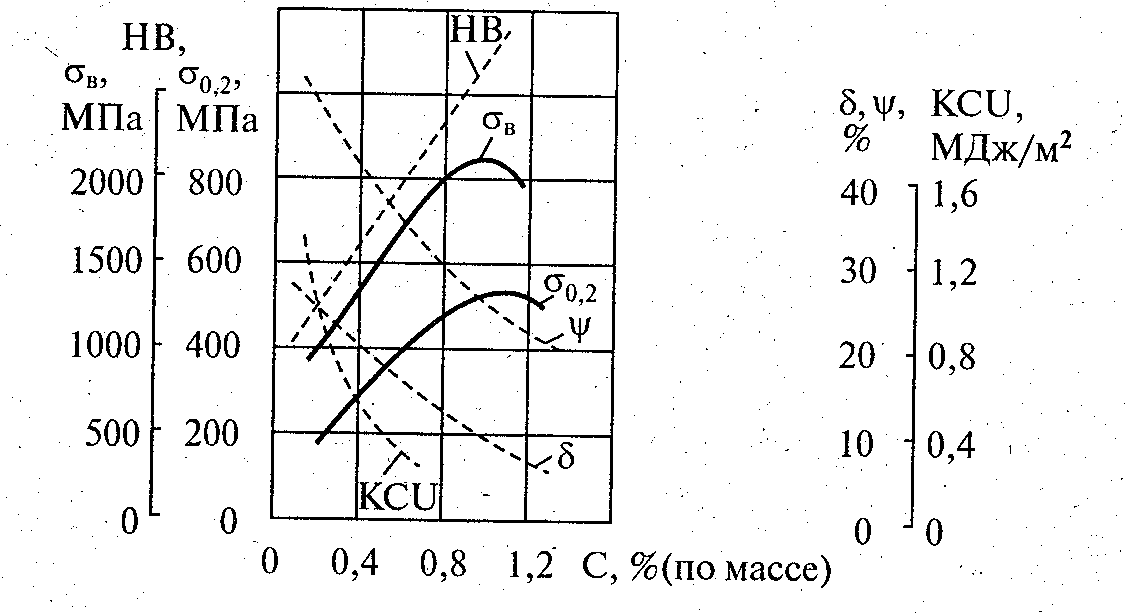

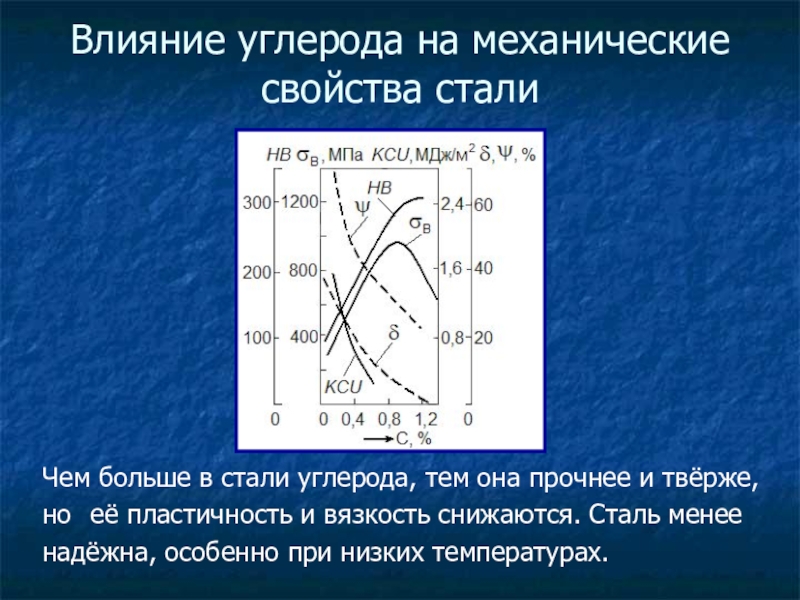

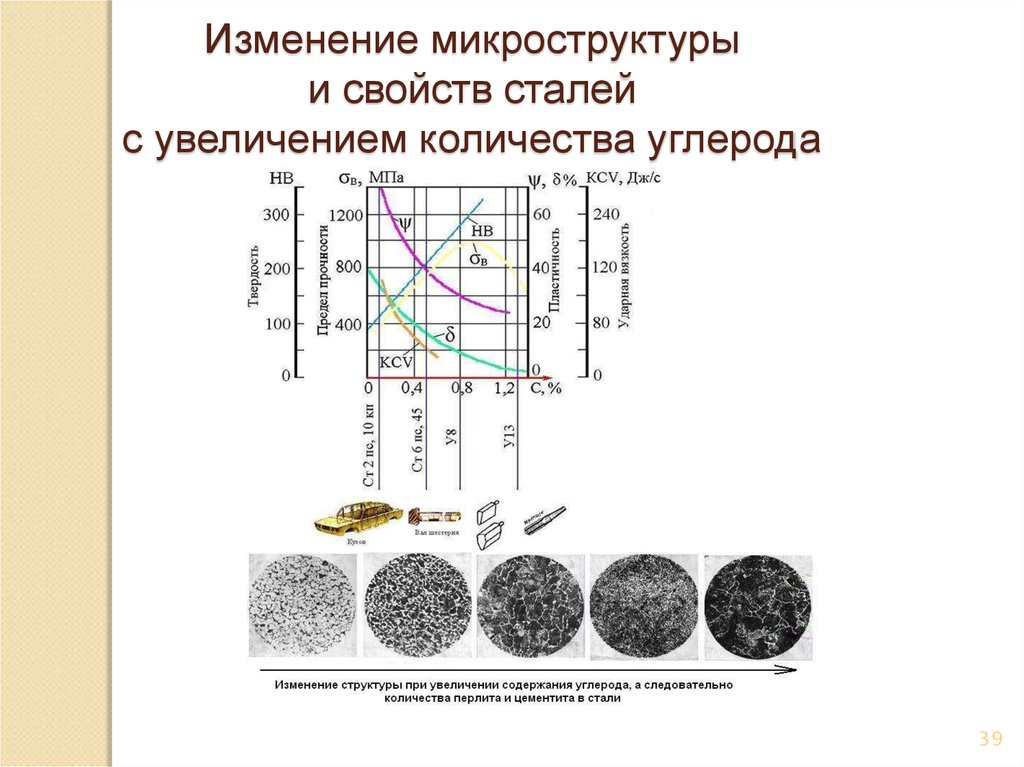

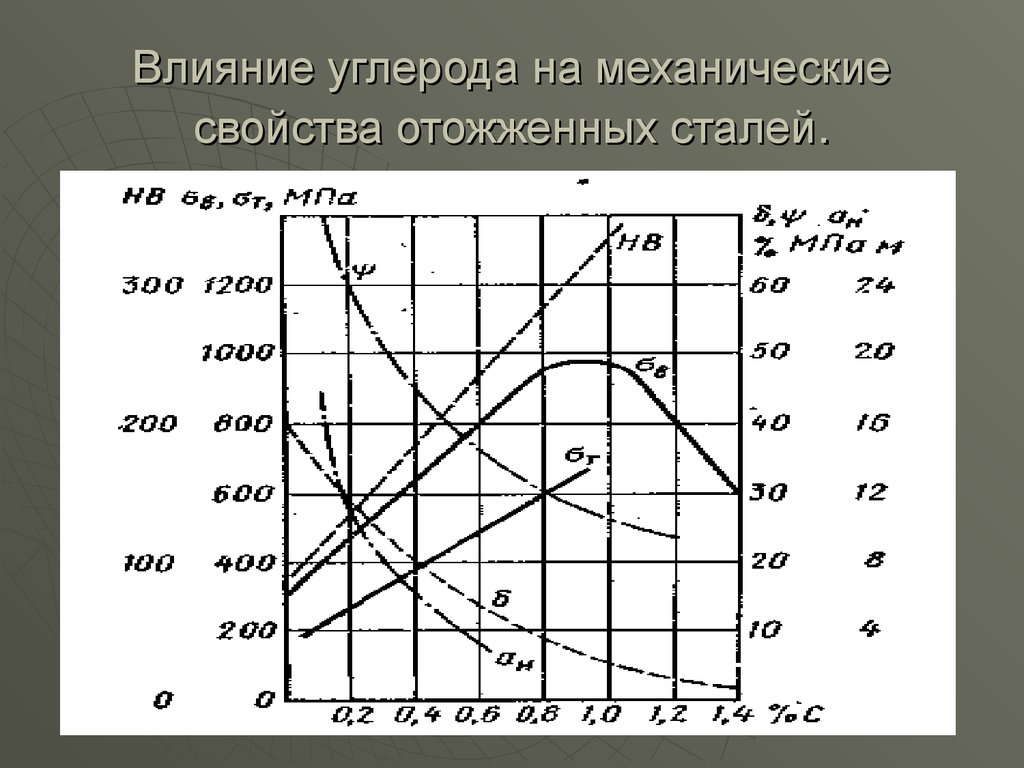

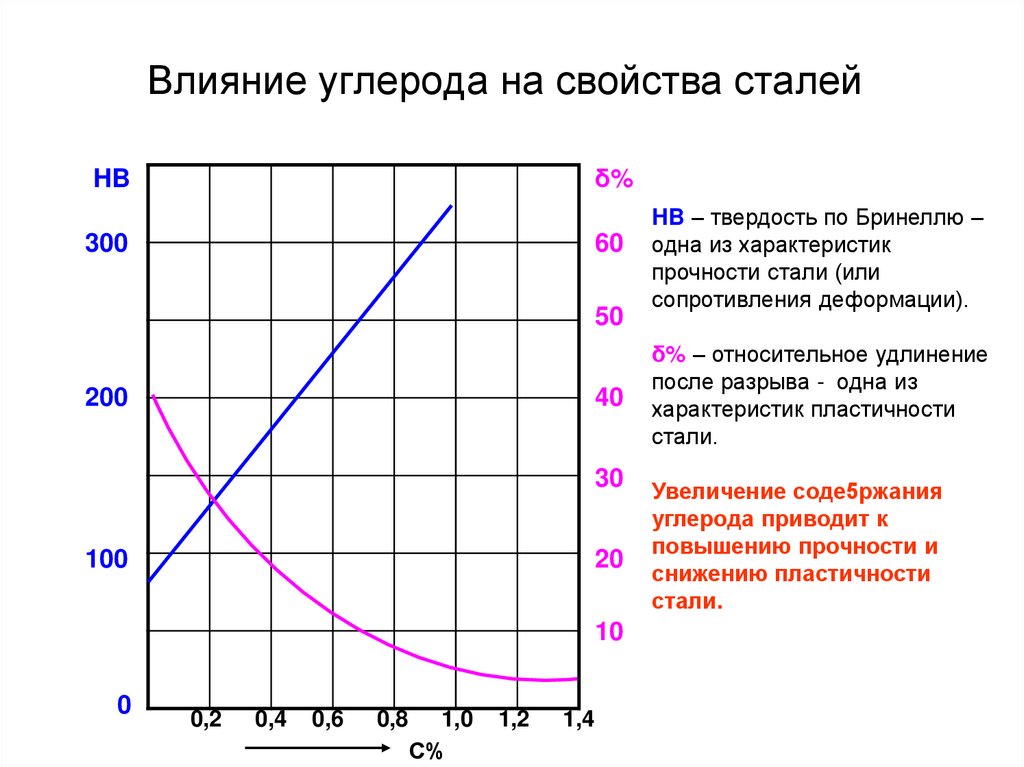

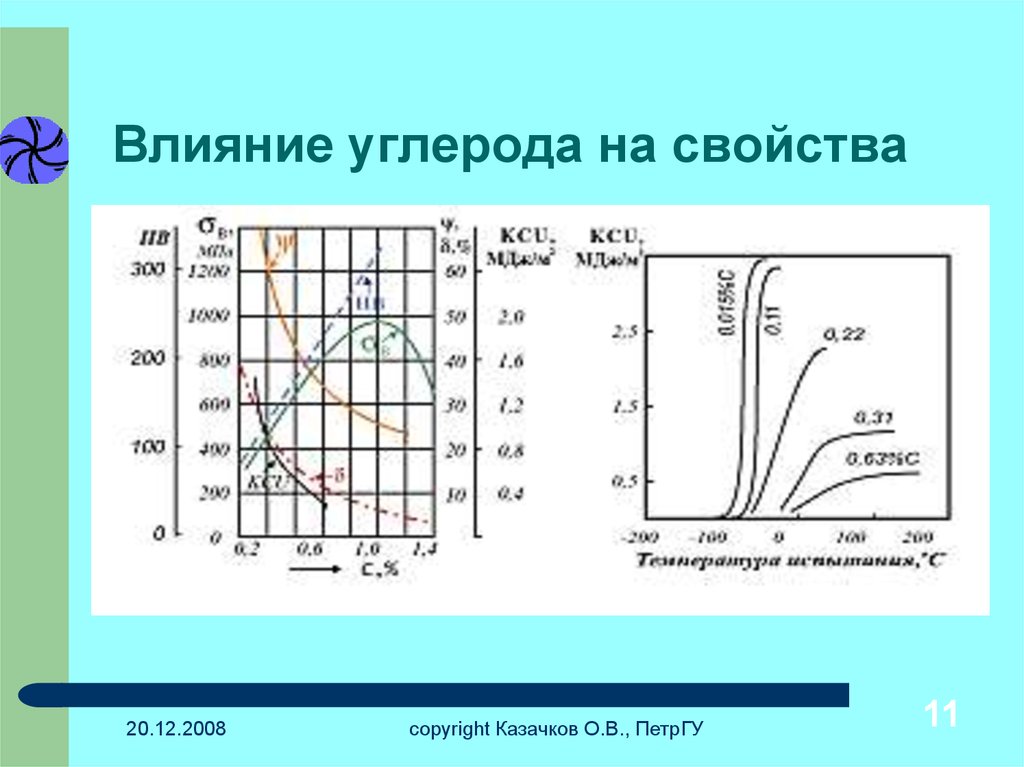

Углерод — неотъемлемая часть любой стали, так как сталь это сплав углерода с железом. Процентное содержание углерода определяет механические свойства стали. С увеличением содержания углерода в составе стали, твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшается.

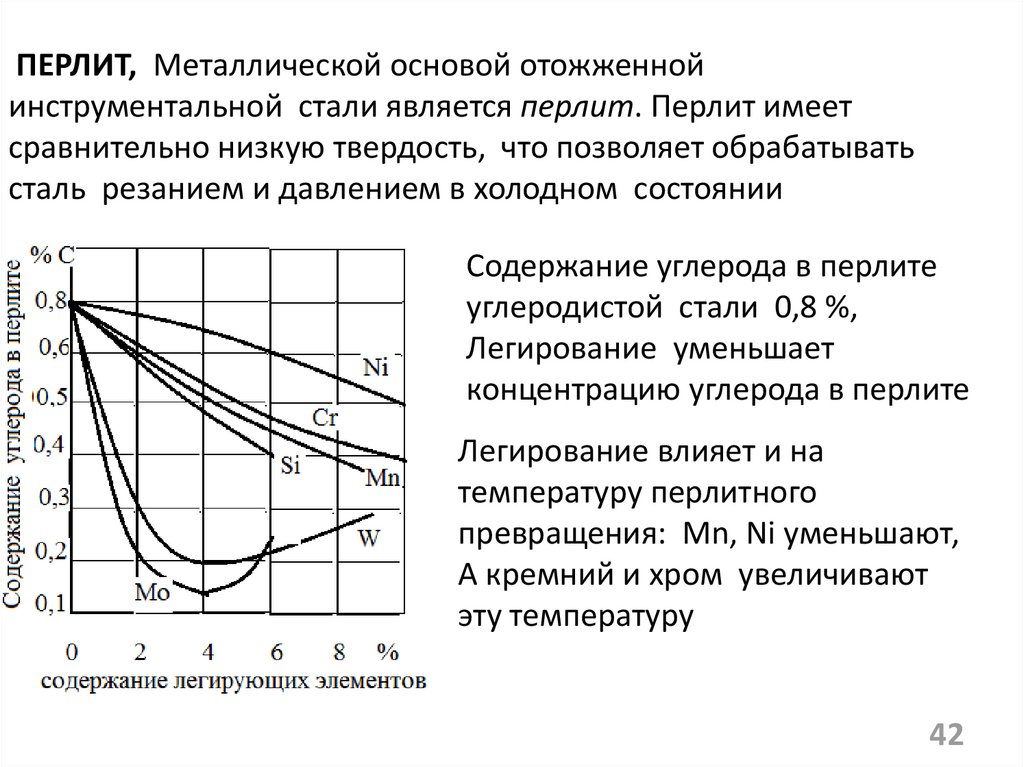

Кремний — незначительное его содержание в составе стали особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость к окислению при высоких температурах.

Марганец — в углеродистой стали содержится в небольшом количестве и особого влияния на ее свойства не оказывает.

Сера — является вредной примесью в составе стали, где она находится преимущественно в виде FeS. Это соединение придает стали хрупкость при высоких температурах — красноломкость. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

Легирующие компоненты в составе стали и их влияние на свойства:

Алюминий — сталь, состав которой дополнен этим элементом, приобретает повышенную жаростойкость и окалиностойкость.

Кремний — увеличивает упругость, кислостойкость, окалиностойкость стали.

Марганец — увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок при этом не уменьшает пластичности.

Медь — улучшает коррозионностойкие свойства стали.

Хром — повышает твердость и прочность стали, незначительно уменьшая пластичность, увеличивает коррозионностойкость. Содержание больших количеств хрома в составе стали придает ей нержавеющие свойства.

Никель — также как и хром придает стали коррозионную стойкость, а также увеличивает прочность и пластичность.

Вольфрам — входя в состав стали, образует очень твердые химические соединения — карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует расширению стали при нагреве, способствует устранению хрупкости при отпуске.

Ванадий — повышает твердость и прочность стали, увеличивает плотность стали. Ванадий является хорошим раскислителем.

Кобальт — повышает жаропрочность, магнитные свойства, увеличивает стойкость против ударных нагрузок.

Молибден — увеличивает красностойкость, упругость, предел прочности на растяжение, улучшает антикоррозионные свойства стали и сопротивление окислению при высоких температурах.

Титан — повышает прочность и плотность стали, является хорошим раскислителем, улучшает обрабатываемость и увеличивает коррозионностойкость.

На нашей металлобазе Вы можете купить самые разнообразные виды металлопроката по оптовым ценам: арматуру, катанку, круг, листы г/к, листы х/к, листы рифленые, листы оцинкованные (оцинковка), листы с полимерным покрытием (полимер), проволоку Вр, проволоку ОК, проволоку оцинкованную, проволоку колючую, гвозди, канаты, метизы, угловой прокат, швеллер, двутавры, электроды, трубы профильные квадратные, трубы профильные прямоугольные, трубы круглые водогазопроводные и др.

www.pm.kg |

Как влияет содержание углерода на свойства сталей

Содержание углерода и легирующих элементов определяет свойства углеродистых сталей. Состав сплава содержит железо, углерод, магний, кремний, марганец, серу и фосфор. Количество одного компонента по отношению к общей массе определяет вязкость, пластичность, прочность и твердость металла. Углеродистые стали классифицируют по химическому составу, способу изготовления, назначению и степени раскисления. Металлопрокат производят из разных марок стали. Компания «Стальмет» продает металлопродукцию из углеродистых сталей, соответствующих ГОСТу 380-2005 и 1050-2005.

Состав стали с углеродом

Технология производства не полностью удаляет примеси из стали. Они занимают малую процентную долю, но присутствуют во всех углеродистых сталях. Содержание углерода разделяет сталь на углеродистую и легированную. Углерод добавляют намеренно, чтобы изменить технические характеристики и механические свойства сталей. Наличие примесей зависит от выбранной плавки сталей. Процентное содержание разных элементов в составе стали:

Наличие примесей зависит от выбранной плавки сталей. Процентное содержание разных элементов в составе стали:

- железо — до 99 %;

- углерод — до 2,14 %;

- кремний — до 1 %;

- марганец — до 1 %;

- фосфор — до 0,6 %;

- сера — до 0,5 %.

Сталь содержит незначительное количество водорода, кислорода и азота.

Какие свойства у стали с разным содержанием углерода?

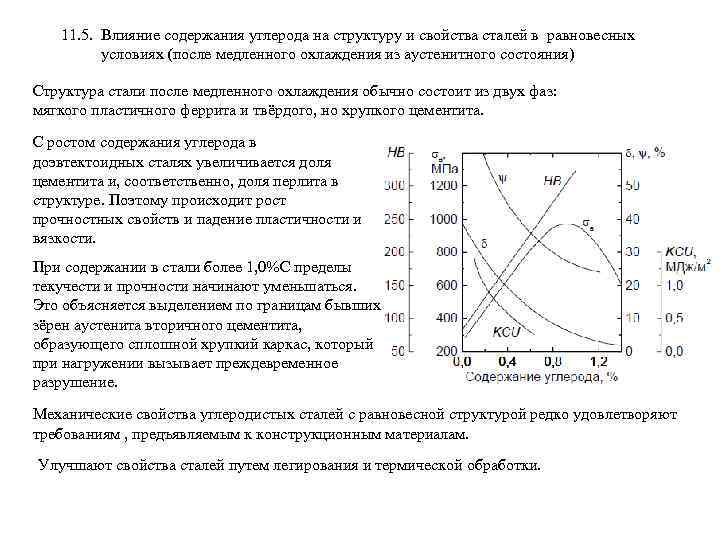

Механические свойства стали зависят от количества углерода. Увеличение или снижение содержания углерода, даже в сотых долях процента, предопределяет сферу применения металла. Структура углеродистой стали меняется от содержания цементита и феррита. Когда в сталь добавляют больше углерода, сплав становится твердым, прочным и упругим. Когда уменьшают, улучшают ее пластичность и сопротивление удару.

В зависимости от того, сколько углерода в составе сплава, различают несколько видов стали:

- Низкоуглеродистые содержат меньше 0,25 % углерода.

Пластичные, но легко деформируемые. Обрабатываются в холодном состоянии и под действием высокой температуры.

Пластичные, но легко деформируемые. Обрабатываются в холодном состоянии и под действием высокой температуры. - Среднеуглеродистые — 0,3-0,6 %. Пластичные, текучие и среднепрочные. Из них изготавливают детали и конструкции, которые будут использовать в нормальных условиях.

- Высокоуглеродистые — 0,6-2 %. Износостойкие, прочные и дорогие углеродистые стали с низкой вязкостью. Плохо поддаются сварке без предварительного разогрева обрабатываемой зоны до +225оС.

Низкоуглеродистые и среднеуглеродистые стали обрабатывать и варить проще, чем высокоуглеродистые.

Виды углеродистой стали по степени раскисления

У углеродистой стали разная степень раскисления. Бывают спокойные, кипящие и полуспокойные сплавы. Названия связаны с содержанием вредных примесей — оксидом железа. Чем меньше кислорода в сплаве, тем стабильнее и долговечнее стали. После разливки сталь выделяет газы и затвердевает.

В спокойных сталях кислород удален почти полностью, поэтому у них однородная структура и равномерное распределение состава. Полуспокойные чаще содержат 0,15-0,3 % углерода. Таким сталям свойственна неравномерная структура из-за частичного раскисления сплава. Больше всего кислорода у кипящих сталей. Такое раскисление приводит к разному химическому составу. В кипящих сталях много примесей: углерода, азота, серы и фосфора.

Полуспокойные чаще содержат 0,15-0,3 % углерода. Таким сталям свойственна неравномерная структура из-за частичного раскисления сплава. Больше всего кислорода у кипящих сталей. Такое раскисление приводит к разному химическому составу. В кипящих сталях много примесей: углерода, азота, серы и фосфора.

Чем отличаются инструментальные и конструкционные стали?

Сфера применения и способ изготовления — главные отличия сталей. Конструкционные углеродистые стали выплавляют в конвертерах и мартеновских печах. Они бывают высокого и обыкновенного качества. Их разделяют на группы А, Б и В. Маркируют соответственно буквами и цифрами. В обозначении буква говорит о группе стали, а цифры указывают на содержание углерода, увеличенное в 100 раз. Чем больше значение, тем прочнее сталь. Стали обыкновенного качества с повышенным содержанием марганца маркируются буквой «Г».

Сталь группы А поставляют по механическим свойствам, группы Б — по химическому составу, группы В — по механическим свойствам и химическому составу. Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Углеродистую инструментальную сталь выплавляют в мартеновской или электрической печи. Она бывает спокойной, полуспокойной и кипящей. Ее разделяют на качественную и высококачественную сталь. Доля примесей в качественной инструментальной стали регламентирована: серы должно быть не более 0,4 %, фосфора — не больше 0,6 %. Цифра в маркировке говорит о содержании углерода в сотых долях. Также она обозначает условный номер марки материала.

Сферы применения углеродистых сталей

Углеродистые стали обыкновенного качества используют для изготовления двутавра, уголка, швеллера, прута, листа и другого проката. В производстве инструментов и деталей для разных областей машиностроения применяют углеродистую сталь высокого качества.

Содержание углерода, классификация сталей и легированные стали

Как правило, углерод является наиболее важным коммерческим стальным сплавом. Увеличение содержания углерода повышает твердость и прочность, а также улучшает прокаливаемость. Но углерод также увеличивает хрупкость и снижает свариваемость из-за склонности к образованию мартенсита. Это означает, что содержание углерода может быть как благословением, так и проклятием, когда речь идет о коммерческой стали.

Увеличение содержания углерода повышает твердость и прочность, а также улучшает прокаливаемость. Но углерод также увеличивает хрупкость и снижает свариваемость из-за склонности к образованию мартенсита. Это означает, что содержание углерода может быть как благословением, так и проклятием, когда речь идет о коммерческой стали.

И хотя существуют стали с содержанием углерода до 2 процентов, они являются исключением. Большинство сталей содержит менее 0,35% углерода. Чтобы представить это в перспективе, имейте в виду, что это 35/100 от 1 процента.

Теперь любая сталь с содержанием углерода от 0,35 до 1,86% может быть закалена с использованием цикла закалка-закалка-отпуск. Большинство коммерческих сталей подразделяются на одну из трех групп:

- Нелегированные углеродистые стали

- Низколегированные стали

- Высоколегированные стали

Нелегированные углеродистые стали

Эти стали обычно представляют собой железо с содержанием углерода менее 1% плюс небольшое количество марганца, фосфора, серы и кремния. Свариваемость и другие характеристики этих сталей в первую очередь зависят от содержания углерода, хотя легирующие и остаточные элементы оказывают незначительное влияние.

Свариваемость и другие характеристики этих сталей в первую очередь зависят от содержания углерода, хотя легирующие и остаточные элементы оказывают незначительное влияние.

Простые углеродистые стали подразделяются на четыре группы:

- Низкая

- Средняя

- Высокая

- Очень высокая

Низкая . Часто называемые мягкими сталями, низкоуглеродистые стали содержат менее 0,30% углерода и являются наиболее часто используемыми марками. Они хорошо обрабатываются и свариваются и более пластичны, чем стали с более высоким содержанием углерода.

Средний . Среднеуглеродистые стали содержат от 0,30 до 0,45% углерода. Повышенное содержание углерода означает повышенную твердость и прочность на растяжение, пониженную пластичность и более сложную обработку.

Высокий . Эти стали с содержанием углерода от 0,45 до 0,75% могут быть сложными для сварки. Предварительный нагрев, последующий нагрев (для контроля скорости охлаждения), а иногда даже нагрев во время сварки становятся необходимыми для получения качественных сварных швов и для контроля механических свойств стали после сварки.

Очень высокий . Высокоуглеродистые стали с содержанием углерода до 1,50% используются для изготовления изделий из твердой стали, таких как металлорежущие инструменты и рессоры грузовых автомобилей. Как и высокоуглеродистые стали, они требуют термической обработки до, во время и после сварки для сохранения своих механических свойств.

Низколегированные стали

Когда эти стали предназначены для сварки, содержание углерода в них обычно ниже 0,25%, а часто ниже 0,15%. Типичные сплавы включают никель, хром, молибден, марганец и кремний, которые повышают прочность при комнатной температуре и повышают ударную вязкость при низких температурах.

Эти сплавы в правильном сочетании могут улучшить коррозионную стойкость и повлиять на реакцию стали на термообработку. Но добавленные сплавы также могут отрицательно влиять на восприимчивость к трещинам, поэтому рекомендуется использовать с ними процессы сварки с низким содержанием водорода. Предварительный нагрев также может оказаться необходимым. Это можно определить, используя формулу углеродного эквивалента, которую мы рассмотрим в следующем выпуске.

Это можно определить, используя формулу углеродного эквивалента, которую мы рассмотрим в следующем выпуске.

Высоколегированные стали

По большей части мы говорим здесь о нержавеющей стали, самой важной коммерческой высоколегированной стали. Нержавеющие стали содержат не менее 12 процентов хрома, и многие из них имеют высокое содержание никеля. Три основных типа нержавеющей стали:

- Аустенитная

- Ферритная

- Мартенситная

Мартенситная нержавеющая сталь составляет марки столовых приборов. Они имеют наименьшее количество хрома, обладают высокой прокаливаемостью и требуют как предварительного, так и последующего нагрева при сварке для предотвращения растрескивания в околошовной зоне (ЗТВ).

Ферритные нержавеющие стали содержат от 12 до 27 процентов хрома с небольшим количеством аустенитообразующих сплавов.

Аустенитные нержавеющие стали обладают отличной свариваемостью, но аустенит нестабилен при комнатной температуре. Следовательно, для стабилизации аустенита необходимо добавлять специальные сплавы. Наиболее важным стабилизатором аустенита является никель, другие включают углерод, марганец и азот.

Следовательно, для стабилизации аустенита необходимо добавлять специальные сплавы. Наиболее важным стабилизатором аустенита является никель, другие включают углерод, марганец и азот.

Особые свойства, включая коррозионную стойкость, стойкость к окислению и прочность при высоких температурах, можно придать аустенитным нержавеющим сталям путем добавления определенных сплавов, таких как хром, никель, молибден, азот, титан и ниобий. И хотя углерод может повысить прочность при высоких температурах, он также может снизить коррозионную стойкость, образуя соединение с хромом. Важно отметить, что аустенитные сплавы нельзя упрочнять термической обработкой. Это означает, что они не затвердевают в зоне термического влияния при сварке.

* Нержавеющие стали всегда имеют высокое содержание хрома, часто значительное количество никеля, а иногда содержат молибден и другие элементы. Нержавеющие стали обозначаются трехзначным номером, начинающимся с 2, 3, 4 или 5. Нержавеющие стали обозначаются трехзначным номером, начинающимся с 2, 3, 4 или 5. Рисунок 1 |

Системы классификации стали

Прежде чем мы рассмотрим пару общих систем классификации стали, давайте рассмотрим еще один высокоуглеродистый металл — чугун. Содержание углерода в чугуне составляет 2,1% и более. Существует четыре основных типа чугуна:

- Серый чугун , относительно мягкий. Он легко обрабатывается и сваривается, и вы обнаружите, что он используется для блоков цилиндров двигателей, труб и конструкций станков.

- Белый чугун , твердый, хрупкий и не поддающийся сварке. Он имеет прочность на сжатие более 200 000 фунтов на квадратный дюйм (PSI), а после отжига превращается в ковкий чугун.

- Ковкий чугун , представляющий собой отожженный белый чугун.

Он поддается сварке, механической обработке, пластичен и обладает хорошей прочностью и ударопрочностью.

Он поддается сварке, механической обработке, пластичен и обладает хорошей прочностью и ударопрочностью. - Ковкий чугун , который иногда называют чугуном с шаровидным или шаровидным графитом. Он получил такое название, потому что его углерод имеет форму маленьких сфер, а не чешуек. Это делает его пластичным и податливым. Он также поддается сварке.

Теперь давайте рассмотрим типичную систему классификации стали (см. Рисунок 1 ). И Общество автомобильных инженеров (SAE), и Американский институт черной металлургии (AISI) используют практически идентичные системы. Оба основаны на четырехзначной системе, где первое число обычно указывает на основной тип стали, а первые два числа вместе указывают серию в группе основного сплава.

Имейте в виду, что в группе основных сплавов может быть несколько серий в зависимости от количества основных легирующих элементов. Последние две-три цифры относятся к примерно допустимому диапазону содержания углерода в пунктах (сотых долях процента).

Эти системы классификации могут быть довольно сложными, и Рисунок 1 является лишь их основным представлением. Не забудьте ознакомиться с последними версиями AISI и SAE.

Это обзор некоторых основ, касающихся соотношения железо-углерод-сталь и его влияния на сварку и металлические сплавы. В следующий раз мы рассмотрим закалку и способы упрочнения металлов. Мы также рассмотрим влияние некоторых ключевых легирующих элементов и влияние сварки на металлургию.

Влияние углерода на качество стали, свариваемость и твердость

Углеродистая сталь представляет собой сплав железа и углерода. Низколегированная сталь включает углерод и небольшие добавки других легирующих элементов, таких как хром, марганец, молибден и т. д., до максимального общего содержания легирующих добавок 5%.

Что происходит, когда увеличивается содержание углерода? Твердость повышена. Но твердость металла необходимо контролировать, потому что он может стать хрупким. В зависимости от применения хрупкость может быть критическим фактором. Подумайте о сверле, которое вы использовали, и оно сломалось, когда вы находитесь в середине операции. Этот неисправный инструмент мог сломаться, потому что в нем было высокое содержание углерода, и он стал довольно хрупким. Повышенная концентрация углерода влияет не только на хрупкость, предел текучести, прочность на растяжение и коррозию.

Подумайте о сверле, которое вы использовали, и оно сломалось, когда вы находитесь в середине операции. Этот неисправный инструмент мог сломаться, потому что в нем было высокое содержание углерода, и он стал довольно хрупким. Повышенная концентрация углерода влияет не только на хрупкость, предел текучести, прочность на растяжение и коррозию.

Повышение содержания углерода также снижает свариваемость, особенно при содержании углерода более ~25%. Пластичность и пластичность одинаковы. Представьте себе кузнеца, который стучит по лезвию ножа. Если углерода слишком много, металл может сломаться, и его нельзя будет сформировать или превратить в конечный продукт. Если товар не ломается, это не обязательно означает, что он хорошего качества. Более высокое содержание углерода также снижает стойкость к воздушной коррозии, что вызывает ржавление. Ржавчина, конечно, может вызвать проблемы позже.

Неправильный уровень углерода также может привести к разрушению сварного шва и разрушению под действием напряжения ползучести. Вот диаграмма, показывающая, как углерод может воздействовать на сталь:

Вот диаграмма, показывающая, как углерод может воздействовать на сталь:

ASM International проделала огромную работу, дав базовое представление о коррозии сварных швов, включая разрушение сварных швов. Вот выдержка: «При сварке нержавеющих сталей часто образуются локальные сенсибилизированные зоны (т. е. области, подверженные коррозии). Сенсибилизация происходит из-за образования карбида хрома по границам зерен, что приводит к истощению хрома в области, прилегающей к границе зерен…. Это истощение хрома приводит к очень локализованным гальваническим элементам. Если это истощение снизит содержание хрома ниже необходимых 12 мас.%, необходимых для поддержания защитной пассивной пленки, область станет чувствительной к коррозии, что приведет к межкристаллитному разрушению. …Межкристаллитная коррозия вызывает потерю металла в области, параллельной наплавленному металлу… Такое коррозионное поведение называется распадом сварного шва».

Национальный совет инспекторов по котлам и сосудам, работающим под давлением, опубликовал документ о «ползучести и нарушениях ползучести», в котором ползучесть определяется как «деформация, зависящая от времени, при повышенной температуре и постоянном напряжении. Из этого следует, что разрушение из-за такого состояния называется разрушением при ползучести или, иногда, разрывом под напряжением. Температура, при которой начинается ползучесть, зависит от состава сплава… Ползучие разрушения характеризуются:

Из этого следует, что разрушение из-за такого состояния называется разрушением при ползучести или, иногда, разрывом под напряжением. Температура, при которой начинается ползучесть, зависит от состава сплава… Ползучие разрушения характеризуются:

- вздутиями или вздутиями на трубе

- трещины с толстыми краями, часто с очень малой пластичностью

- продольные «трещины под напряжением» по одной или обеим шкалам внутреннего и наружного диаметра оксида

- внешняя или внутренняя толщина окалины, которая предполагает более высокие, чем ожидалось, температуры

- межкристаллитные пустоты и трещины в микроструктуре»

Подумайте о ползучести так же, как о том, как холод может повлиять на окна. Если вы посмотрите на нижнюю часть окна через много-много лет, то увидите, что они немного толще, чем вверху. Это ползучесть. То же самое происходит и со сплавами.

Поскольку сварка может быть решающим фактором во многих промышленных применениях, необходимо рассчитать углеродный эквивалент. Этот результат не только дает нам представление о твердости и других качествах, но и сообщает нам о зоне термического воздействия, на которую мы воздействуем. Это позволяет нам предсказать, будут ли они совместимы при соединении двух металлов. Он также сообщает нам, нужно ли нам принимать меры предосторожности. Меры предосторожности включают предписанную термообработку с использованием электродов с низким содержанием водорода и контроль тепловложения, что имеет решающее значение для квалифицированной сварки.

Этот результат не только дает нам представление о твердости и других качествах, но и сообщает нам о зоне термического воздействия, на которую мы воздействуем. Это позволяет нам предсказать, будут ли они совместимы при соединении двух металлов. Он также сообщает нам, нужно ли нам принимать меры предосторожности. Меры предосторожности включают предписанную термообработку с использованием электродов с низким содержанием водорода и контроль тепловложения, что имеет решающее значение для квалифицированной сварки.

Так как же избежать ползучести и разрушения сварного шва? Хорошим началом будет анализ металла, в том числе на содержание углерода.

Чтобы гарантировать качество и целостность продукта, для подтверждения содержания элементов в металле используются портативные рентгенофлуоресцентные анализаторы. Рентгеновская флуоресценция (РФ) — это проверенная технология элементного анализа специальных сплавов, позволяющая убедиться, что правильные сплавы объединены в правильных пропорциях, а готовый материал соответствует точным производственным спецификациям. Это имеет решающее значение для контроля качества и обеспечения качества (QA/QC) входящих материалов и исходящей готовой продукции. Однако, несмотря на то, что анализатор XRF с функцией легких элементов является отличным инструментом для измерения всех легирующих элементов, LIBS является лучшим решением для анализа углеродистых сталей.

Это имеет решающее значение для контроля качества и обеспечения качества (QA/QC) входящих материалов и исходящей готовой продукции. Однако, несмотря на то, что анализатор XRF с функцией легких элементов является отличным инструментом для измерения всех легирующих элементов, LIBS является лучшим решением для анализа углеродистых сталей.

Лазерная спектроскопия пробоя (LIBS) – это аналитический метод, использующий высокофокусный лазер для определения химического состава материалов. Этот метод доступен в портативном портативном анализаторе и позволяет измерять элементы, включая углерод, в полевых условиях для идентификации материала. LIBS использует высокофокусный лазер, который абляции поверхности материала, а затем формирует плазму, в которой материал разбивается на отдельные элементы. Большинство, если не все производители лезвий, хотели бы избежать подготовки образца и зажигания дуги на готовом лезвии. Поэтому, если углерод важен для конечного продукта, LIBS следует использовать до формирования самого лезвия.

Однако он образует с железом твердое соединение повышающее твердость и прочность стали, несколько уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. Сталь в состав которой входит большое количество марганца приобретает существенную твердость и сопротивление износу.

Однако он образует с железом твердое соединение повышающее твердость и прочность стали, несколько уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. Сталь в состав которой входит большое количество марганца приобретает существенную твердость и сопротивление износу. Отрицательное влияние фосфора наибольшим образом сказывается при высоком содержании углерода.

Отрицательное влияние фосфора наибольшим образом сказывается при высоком содержании углерода.

Пластичные, но легко деформируемые. Обрабатываются в холодном состоянии и под действием высокой температуры.

Пластичные, но легко деформируемые. Обрабатываются в холодном состоянии и под действием высокой температуры. Он поддается сварке, механической обработке, пластичен и обладает хорошей прочностью и ударопрочностью.

Он поддается сварке, механической обработке, пластичен и обладает хорошей прочностью и ударопрочностью.