Содержание

Правила подбора плазменных CUT резаков

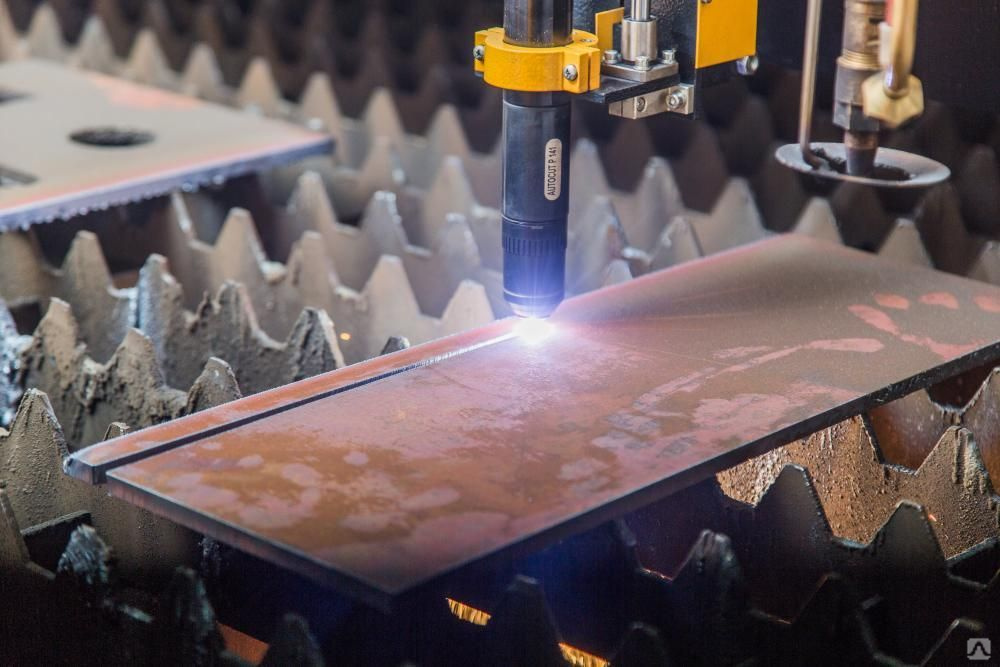

Плазменная резка CUT нашла широкое применение в строительной и производственной сферах. Её используют не только для обычного разрезания металлических изделий, но и для выполнения фигурного реза. Основывается данный вид обработки материалов на применении воздушно-плазменной дуги. Аппарат плазменной резки позволяет выполнить работу быстро и качественно, получив аккуратный срез без окалин и заусениц.

1 / 1

Используя плазменный резак CUT, можно обработать любой металл – сталь, медь, алюминий, чугун, сплавы и т.д. Необходимо только подобрать подходящую силу тока. Также немаловажно, что предварительно подготавливать разрезаемые изделия не требуется. Следы ржавчины или грязи не будут мешать процессу. Место среза в процессе разрезания нагревается в узком диапазоне, что позволяет избежать больших деформаций.

Подробнее о плазменной резке CUT

Ключевая особенность процесса – это расплавление и выдувание материала с формированием полости реза. Сама плазма представляет собой ионизированный газ, способный проводить ток – его ионизация осуществляется при помощи нагрева.

Сама плазма представляет собой ионизированный газ, способный проводить ток – его ионизация осуществляется при помощи нагрева.

Чтобы возбудить рабочую дугу, зажигается дежурная дуга. Она выдувается в виде факела, который соприкасаясь с поверхностью металла, образует рабочую дугу.

Воздушно-плазменная резка может осуществляться не только в цеховых, но и полевых условиях. Резка выполняется в любом пространственном положении. Расстояние между поверхностью разрезаемого изделия и срезом сопла плазмотрона должно поддерживаться на уровне 10-15 мм. Скорость процесса зависит от тока резки, типа и толщины материала.

Об устройстве оборудования

Комплект оборудования состоит из плазмотрона (плазменного резака), компрессора и источника питания. Для соединения всех этих элементов используется кабель-шланговый пакет. Подробнее о компонентах:

-

Плазмотрон (резак для плазмы). Рабочий элемент, с помощью которого выполняется основная работа. Состоит из электрода, сопла, канала для подачи воздуха и изолятора (охладителя).

Состоит из электрода, сопла, канала для подачи воздуха и изолятора (охладителя).

-

Источник питания. Трансформаторный или инверторный. Первый более громоздкий и менее экономичный, но порог чувствительности к перепадам напряжения у него низкий. Второй обладает меньшим весом и доступной стоимостью. С точки зрения энергопотребления инверторный источник экономичный, но он подходит только для разрезания тонкостенных заготовок. -

Компрессор. Основная задача – подача воздуха. Если небольшой аппарат довольствуется обычным сжатым воздухом, то промышленное оборудование требует гелия, азота или других газов.

Основные критерии выбора

Аппарат воздушно-плазменной резки CUT (резак) должен соответствовать объёму предстоящей работы, а также типу и толщине материала, из которого выполнены заготовки. Чтобы не ошибиться с выбором, примите во внимание следующие критерии:

-

Бытовой или промышленный аппарат. Первые работают от сети 220В, вторые – 380В. При этом нужно учитывать, что любой плазморез имеет колоссальную мощностью, и не каждая сеть в частной мастерской выдержит такую нагрузку.

Первые работают от сети 220В, вторые – 380В. При этом нужно учитывать, что любой плазморез имеет колоссальную мощностью, и не каждая сеть в частной мастерской выдержит такую нагрузку.

-

Контактный или бесконтактный. В первом случае для начала работы требуется прикосновение к металлу, во втором – нет. Контактным поджигом оснащены модели, которые используются для обработки заготовок толщиной 10-15 мм. -

Сила тока. Подбирается в соответствии с материалом, из которого выполнена заготовка, и его толщиной. Для резки изделия толщиной 1 мм из меди, латуни, алюминия и медных сплавов необходимо 6А, из нержавеющей стали и чёрных металлов – 4А. -

Продолжительность включения. За основу берётся цикл в 10 минут, к примеру, если ПВ = 80%, то время работы составляет 8 минут, отдыха – 2 минуты.

Найти широкий выбор плазмотронов CUT

и сварочных аппаратов вы можете в каталоге. Для покупки достаточно заполнить форму заявки и дождаться звонка нашего менеджера. Он уточнит ваши пожелания, расскажет о способах оплаты и времени доставки.

Для покупки достаточно заполнить форму заявки и дождаться звонка нашего менеджера. Он уточнит ваши пожелания, расскажет о способах оплаты и времени доставки.

Читайте также

Особенности сварки чугуна

Кровельная горелка – устройство, виды, характеристики, применение

Редуктор углекислотный – устройство, принцип работы, как выбрать

Выбор редуктора для сварки

Устройство и принцип работы плазменного резака

Плазмотрон – базовый элемент аппарата плазменной резки

Плазменная резка давно зарекомендовала себя как высокопроизводительный, безопасный и скоростной метод обработки металлов, позволяющий получить чистую и ровную поверхность без дополнительной обработки. Главным «участником» этого процесса является резак – базовый рабочий орган плазмореза. Несмотря на растущий интерес к технологии, путаница в терминологии остается до сих пор: иногда под «плазмотроном» ошибочно подразумевают всю установку для резки. Что же представляет собой этот аппарат и как именно он устроен?

Несмотря на растущий интерес к технологии, путаница в терминологии остается до сих пор: иногда под «плазмотроном» ошибочно подразумевают всю установку для резки. Что же представляет собой этот аппарат и как именно он устроен?

Составляющие плазмотрона

- Сопло, формирующее плазменную струю. Размер реза, характеристики дуги и скорость охлаждения оборудования во многом зависят от диаметра комплектующей и ее длины: чем она длиннее, тем аккуратнее получается разрез, но вместе с тем и сокращается срок эксплуатации.

Самыми лучшими считаются сопла из чистой меди, поскольку этот материал удачно сочетает высокую теплопроводность и малую стоимость.

- Электрододержатель с катодом (электродом), изготовленным чаще всего из гафния, реже – из циркония, бериллия или тория (оксиды последних могут быть токсичными или радиоактивными и наносят вред здоровью оператора, поэтому их применяют не так часто).

- Дуговая камера для подачи воздушного потока.

- Изоляционная втулка, разделяющая электродный и сопловый узлы.

- Кожух с внешней стороны.

- Кабель-шланговый пакет, соединяющий устройство с источником питания. Кабель служит для передачи тока от инвертора или трансформатора, а шланг – для транспортировки сжатого воздуха.

- Роликовые упоры, головка резака, защитный колпачок также входят в конструкцию прибора, хоть и не принимают непосредственного участия в процессе.

В комплектации может быть также завихритель, например выполненный в виде керамических колец или шайб. Размещенные перед входом в сопловый узел подобные приспособления обеспечивают вихревую подачу газа в дуговую камеру и способствуют более эффективному сжатию дуги и ее стабилизации.

При обработке металла толщиной до 10 мм одного комплекта «сопло + электрод» хватает примерно на 8 рабочих часов

Принцип работы

Сигналом к началу работы становится нажатие кнопки «розжиг» или «старт», в ответ на которое от источника питания в плазмотрон поступают токи высокой частоты. Под их воздействием внутри аппарата между наконечником сопла и электродом образуется дежурная электрическая дуга температурой 6000 – 8000 °С, столб которой заполняет собой весь канал.

Под их воздействием внутри аппарата между наконечником сопла и электродом образуется дежурная электрическая дуга температурой 6000 – 8000 °С, столб которой заполняет собой весь канал.

Следующий этап – в камеру по шлангу поступает сжатый воздух. Проходя через электродугу, он нагревается и ионизируется, приобретая токопроводящие свойства, а объем увеличивается в 50-100 раз. Сопло, суженное книзу, формирует воздушный поток, готовый вырваться наружу на большой скорости. Именно этот нагретый до 25000-30000 °С ионизированный воздух и называют плазмой, выполняющей разрез.

Плазмообразующими газами выступают кислород, смесь водорода с аргоном, азот. В промышленности, кроме них, используют ряд защитных газов (гелий, аргон) и их смеси.

В момент, когда плазма соприкасается с поверхностью металла, дежурная дуга гаснет, а вместо нее зажигается рабочая, или режущая. Под ее действием металл плавится, образуя рез, а расплавленные частицы удаляются струей под высоким давлением.

Охлаждение плазмотронов осуществляется воздушным или водяным способом. Первый вариант с применением потоков газа актуален для маломощных установок. Второй – с циркулирующей водой – практикуют в аппаратах высокой мощности на крупном производстве. «Жидкая» технология более эффективна, однако утяжеляет конструкцию устройства и повышает стоимость его эксплуатации.

Использование этого незамысловатого с виду аппарата позволяет не только выполнять прямые, но и делать фигурные резы, проемы и отверстия, выравнивать кромки и т.д. – как в небольших мастерских, так и в промышленных масштабах.

Плазменная резка – процесс, области применения, безопасность, варианты и выбор

31 мая, 19 4:51 ·

Оставить комментарий ·

Colin Brown

Плазменные резаки способны резать металлы простых и сложных форм, включая создание отверстий, скошенных кромок, строжку и маркировку. Плазменная резка является экономичной и практичной альтернативой газокислородной, лазерной и гидроабразивной резке и используется в промышленности, торговле и домашнем хозяйстве. Плазменные резаки используются во всех отраслях промышленности, включая обрабатывающую, фармацевтическую, нефтегазовую и военную промышленность.

Плазменные резаки используются во всех отраслях промышленности, включая обрабатывающую, фармацевтическую, нефтегазовую и военную промышленность.

Когда газ нагревается до чрезвычайно высоких температур, электроны в молекулах газа отрываются от ядра, превращая газ в плазму. Плазменная резка осуществляется путем направления плазменной струи через металл.

Преимущества и недостатки плазменной резки по сравнению с другими процессами резки:

«Обязательно соблюдайте рекомендации производителей и все стандартные правила техники безопасности при работе с электрическим оборудованием»

- Возможность резки всех электропроводящих материалов, включая нержавеющие стали и сплавы цветных металлов (алюминий, латунь, медь и т. д.). Примечание. Нержавеющую сталь и сплавы цветных металлов нельзя резать кислородно-ацетиленовой резкой

- Резка хорошего качества

- Может использоваться на рабочем месте для ручной резки, так как оборудование портативное и легкое.

- Автоматизация легко достижима, как и в других процессах резки. Станки плазменной резки с ЧПУ способны вырезать сложные формы на высоких скоростях.

Эффективен при резке металлов толщиной до 6 дюймов.

.

Недостатки:

- Не подходит для резки непроводящих материалов. Примечание. Процессы гидроабразивной и лазерной резки являются лучшей альтернативой для этих типов материалов.

Соображения безопасности!

Следующее содержание предназначено только для общей информации и не должно рассматриваться как полное руководство по безопасности плазменной резки. Обязательно соблюдайте рекомендации производителей и все стандартные меры безопасности, применяемые при работе с электрическим оборудованием.

Поражение электрическим током: Высокая выходная мощность и напряжение (от 110 до 150 В постоянного тока), необходимые для плазменной резки, создают потенциально смертельный риск поражения электрическим током. Некоторые меры предосторожности во избежание поражения электрическим током включают в себя: электрическое заземление плазменного резака, необходимо носить соответствующие средства индивидуальной защиты (СИЗ, например, резиновые перчатки в дополнение к сварочным перчаткам), проверять все кабели перед началом работы, обеспечивать сухость рабочей зоны и т. д.

Некоторые меры предосторожности во избежание поражения электрическим током включают в себя: электрическое заземление плазменного резака, необходимо носить соответствующие средства индивидуальной защиты (СИЗ, например, резиновые перчатки в дополнение к сварочным перчаткам), проверять все кабели перед началом работы, обеспечивать сухость рабочей зоны и т. д.

Защита глаз и кожи:

В процессе плазменной резки испускаются сильные инфракрасные и ультрафиолетовые лучи, вредные для глаз и кожи. Необходимо носить защитную маску или защитные очки с правильным затемнением линз. Для защиты кожи от расплавленного металла и паров необходимы средства индивидуальной защиты (защитная одежда, защитная обувь, сварочные перчатки, сварочный фартук, при необходимости и т. д.), закрывающие все тело.

Токсичные пары и газы:

В процессе плазменной резки выделяются дым и потенциально вредные газы (как в случае лазерной и кислородно-ацетиленовой резки). Для отвода паров от оператора требуется соответствующая вентиляция. Это может быть достигнуто с помощью систем удаления дыма. В некоторых ситуациях также может потребоваться сварочная маска с защитой от дыма.

Это может быть достигнуто с помощью систем удаления дыма. В некоторых ситуациях также может потребоваться сварочная маска с защитой от дыма.

Пожароопасность:

Убедитесь, что рядом с рабочим местом нет легковоспламеняющихся материалов.

Шум: При уровне шума до 120 децибел оператору и персоналу рядом с плазменным резаком требуются средства защиты органов слуха.

Риски, связанные с газами под давлением: Закрепите баллоны, закрепите/проверьте шланги и соединения.

Варианты плазменной резки

Газы: В зависимости от разрезаемого металла используются различные газы. Сжатый воздух или кислород обычно используются для резки углеродистых сталей, тогда как инертные газы, такие как аргон или азот, используются для резки нержавеющих сталей. Двойная газовая система (плазма и защитный газ) позволяет работать с отдельными плазмой и защитным газом, чтобы оптимизировать производительность, например. Воздух/Воздух, O2/Воздух, N2/Воздух, N2/CO2, Ar-h3/N2 или другие комбинации. Защитные газы также способствуют охлаждению горелки. Кроме того, для мощных приложений доступны горелки с жидкостным охлаждением, которые обеспечивают максимальное охлаждение и длительный срок службы расходных материалов.

Защитные газы также способствуют охлаждению горелки. Кроме того, для мощных приложений доступны горелки с жидкостным охлаждением, которые обеспечивают максимальное охлаждение и длительный срок службы расходных материалов.

Бортовые компрессоры:

Плазменные резаки доступны со встроенным воздушным компрессором для переносных устройств и подходят для более легких операций резки. С Big Blue Air Pak от Miller вы получаете электроэнергию и сжатый воздух в одном пакете, что облегчает плазменную резку на удаленных работах.

Станки с ЧПУ с водяным слоем:

В качестве альтернативы системам дымоудаления плазменная резка на станках с ЧПУ выполняется с водой под или полностью покрывающей заготовку. Это обеспечивает более экономичный вариант удаления дыма. Водяная кровать также подавляет шум, создаваемый процессом плазменной резки. При резке водой дополнительно минимизирует искажения, что особенно полезно при резке тонких материалов.

Запуск дуги/плазмы:

Доступны два типа запуска дуги – пилотная дуга или касание. При запуске дуги касанием сопло должно коснуться заготовки, чтобы зажечь дугу, тогда как при вспомогательной дуге дуга присутствует в плазменном сопле, и контакт между соплом и заготовкой не требуется.

При запуске дуги касанием сопло должно коснуться заготовки, чтобы зажечь дугу, тогда как при вспомогательной дуге дуга присутствует в плазменном сопле, и контакт между соплом и заготовкой не требуется.

Высокочастотный пуск зависит от мощности высокой частоты и напряжения для ионизации газа. Его можно использовать с пилотной дуговой горелкой или контактным пуском для инициирования плазмы. Недостатком высокочастотного пуска является то, что он может создавать помехи для электронных схем поблизости.

При инициировании плазмы с обратной продувкой пламя зажигается внутри горелки движением поршня, зажигая дугу и ионизируя газ. Эта дуга образует вспомогательную дугу и остается независимо от того, соприкасается ли сопло с заготовкой или нет.

Как выбрать плазменный резак?

При выборе плазменной резки необходимо учитывать следующее:

Ручной или механизированный?

Вы хотите резать вручную или использовать станок с ЧПУ? – учитывать наличие сигналов интерфейса ЧПУ и делителя напряжения (для обеспечения безопасных уровней напряжения от резака для автоматического управления высотой резака).

Обязательно Толщина и качество резки

Толщина материала должна соответствовать возможностям плазменной резки. Возможности резки указываются производителями в качестве ограничений по толщине следующим образом:

Резка с резким разрезом – возможна только резка этой толщины с осадком и шлаком

Номинальная резка – это номинальная толщина резки, указанная производителем плазменного резака

Качественный рез – качественный рез достигается для материалов до этой толщины

Прорезь (ширина реза) — более качественные системы плазменной резки могут делать более узкие пропилы

Рабочий цикл

Стоимость расходных материалов и срок службы — срок службы расходных материалов определяется количеством резов или запусков

Red-d-Arc предлагает широкий выбор оборудования для плазменной резки от ведущего производителя Hypertherm, включая:

Диапазон силы тока: от 15 до 200 А

Диапазон резки: толщина от 5/16 до 2 дюймов

Однофазные и трехфазные системы

Одно- и двухгазовые системы

Доступны комплекты плазменной резки с генераторами.

Также доступны для аренды мобильные компрессоры, работающие на дизельном топливе до 450 CFM.

Ознакомьтесь с нашим полным ассортиментом оборудования для плазменной резки.

Плазменная резка — Назначение, преимущества и недостатки

Редактор: Штеффен Донат

Заготовки из электропроводящих материалов разрезаются с помощью ускоренной струи горячей плазмы. Это эффективный способ резки толстолистового металла.

Связанные поставщики

ХАСКО Хазенклевер ГмбХ + Ко КГ

AMETEK GmbH Подразделение Creaform Deutschland

Мейсбургер Георг ГмбХ & Ко. КГ

Hypertherm также разработала систему резки X-Definition, которая предлагается с системой XPR300. Этот процесс повышает качество и функциональность плазменной резки.

(Источник: Hypertherm)

Независимо от того, создаете ли вы произведение искусства или производите готовые детали, плазменная резка предлагает неограниченные возможности для резки алюминия, нержавеющей стали и других материалов. Но что именно стоит за этой относительно новой технологией? Мы разъясняем самые важные вопросы в нашем кратком обзоре с наиболее важными фактами о плазменных резаках и плазменной резке.

Но что именно стоит за этой относительно новой технологией? Мы разъясняем самые важные вопросы в нашем кратком обзоре с наиболее важными фактами о плазменных резаках и плазменной резке.

Как работает плазменная резка

Плазменная резка — это процесс, при котором электропроводящие материалы разрезаются с помощью ускоренной струи горячей плазмы . Типичными материалами, которые можно резать с помощью плазменной горелки, являются сталь, нержавеющая сталь, алюминий, латунь, медь и другие проводящие металлы. Плазменная резка широко используется в производстве , ремонте и восстановлении автомобилей, промышленном строительстве, утилизации и утилизации . Благодаря высокой скорости и точности резов при низких затратах плазменная резка широко используется от крупных промышленных приложений с ЧПУ до небольших любительских компаний, где материалы впоследствии используются для сварки. Плазменная резка — Токопроводящий газ с температурой до 30 000°C делает плазменную резку особенной.

Основной процесс плазменной резки и сварки заключается в том, чтобы создать электрический канал перегретого, электрически ионизированного газа, т. е. плазмы, от самого плазменного резака через обрабатываемую заготовку, таким образом формируя законченную цепь обратно к плазменному резаку. через клемму заземления . Это достигается за счет сжатого газа (кислород, воздух, инертный газ и др. в зависимости от разрезаемого материала), который с высокой скоростью обдувается заготовкой через сфокусированное сопло. В газе дуга образуется между электродом возле газового сопла и самой заготовкой . Эта электрическая дуга ионизирует часть газа и создает электропроводящий плазменный канал. Поскольку ток от резака плазменной резки протекает через эту плазму, она выделяет достаточно тепла, чтобы проплавить заготовку . В то же время большая часть высокоскоростной плазмы и сжатого газа выдувает горячий расплавленный металл, разделяя заготовку.

Плазменная резка — эффективный способ резки тонких и толстых материалов. Ручные резаки обычно могут резать стальной лист толщиной до 38 мм , более мощные резаки с компьютерным управлением могут резать стальной лист толщиной до 150 мм . Поскольку плазменные резаки создают очень горячий и очень локализованный «конус» для резки, они очень полезны для резки и сварки листов изогнутой или угловой формы.

Ручные резаки обычно могут резать стальной лист толщиной до 38 мм , более мощные резаки с компьютерным управлением могут резать стальной лист толщиной до 150 мм . Поскольку плазменные резаки создают очень горячий и очень локализованный «конус» для резки, они очень полезны для резки и сварки листов изогнутой или угловой формы.

Преимущества и недостатки плазменной резки

Преимущества:

- работа одной или нескольких горелок в зависимости от серии

- резка всех электропроводящих материалов

- резка высоколегированных сталей и алюминиевых материалов средней и большой толщины

- отличная производительность при резке низкоуглеродистой стали малой и средней толщины

- высокие скорости резки (до 10 раз выше, чем при кислородной резке)

- любая обработка высококачественных заготовок для средних и толстых листов металла

- плазменная резка гарантирует автоматизацию

- плазменная резка под водой обеспечивает очень низкое тепловое воздействие и низкий уровень шума на рабочем месте

для сухой резки и 120 мм для резки под водой

Резка низкоуглеродистой стали с помощью Flash 101.

(Источник: Kjellberg)

Механизированные плазменные резаки обычно намного крупнее ручных плазменных резаков и используются вместе со столами для резки. Механизированные плазменные резаки могут быть интегрированы в систему штамповки, лазерной или роботизированной резки. Размер механизированного плазменного резака зависит от используемого стола и портала. Эти системы не просты в управлении, поэтому перед установкой следует рассмотреть все их компоненты, а также компоновку системы.

Между тем, производители также предлагают комбинированные устройства, которые подходят как для плазменной резки, так и для сварки. В промышленном секторе действует эмпирическое правило: чем сложнее требования к плазменной резке, тем выше затраты.

Когда были разработаны первые плазменные резаки?

Плазменная резка возникла из плазменной сварки в 1960-х и превратилась в очень продуктивный процесс резки листового металла и пластин в 1980-х . По сравнению с традиционной резкой «металл против металла», плазменная резка не дает металлической стружки и обеспечивает точные разрезы. Первые плазменные резаки были большими, медленными и дорогими. Поэтому они в основном использовались для повторения рисунков раскроя в режиме массового производства. Как и другие станки, Технология ЧПУ (ЧПУ) использовалась в плазменном резаке с конца 1980-х по 1990-е годы . Благодаря технологии ЧПУ плазменные резаки получили большую гибкость при резке различных форм на основе ряда различных инструкций, запрограммированных в числовом программном управлении станка . Однако станки плазменной резки с ЧПУ обычно ограничивались вырезанием шаблонов и деталей из плоских стальных листов только с двумя осями движения.

По сравнению с традиционной резкой «металл против металла», плазменная резка не дает металлической стружки и обеспечивает точные разрезы. Первые плазменные резаки были большими, медленными и дорогими. Поэтому они в основном использовались для повторения рисунков раскроя в режиме массового производства. Как и другие станки, Технология ЧПУ (ЧПУ) использовалась в плазменном резаке с конца 1980-х по 1990-е годы . Благодаря технологии ЧПУ плазменные резаки получили большую гибкость при резке различных форм на основе ряда различных инструкций, запрограммированных в числовом программном управлении станка . Однако станки плазменной резки с ЧПУ обычно ограничивались вырезанием шаблонов и деталей из плоских стальных листов только с двумя осями движения.

Подпишитесь на рассылку новостей

Не пропустите наш лучший контент

Деловой адрес электронной почты

Нажимая «Подписаться на рассылку новостей», я даю согласие на обработку и использование моих данных в соответствии с формой согласия (пожалуйста, разверните для подробностей) и принимаю Условия использования. Для получения дополнительной информации ознакомьтесь с нашей Политикой конфиденциальности.

Для получения дополнительной информации ознакомьтесь с нашей Политикой конфиденциальности.

Развернуть для подробностей вашего согласия

За последние десять лет производители различных плазменных резаков полностью разработали новые модели с меньшим соплом и более тонкой плазменной дугой . Это обеспечивает лазерную точность на кромках плазменной резки. Несколько производителей объединили прецизионное управление с ЧПУ с этими резаками для производства деталей, которые практически не требуют доработки , что упрощает другие процессы, такие как сварка.

Что такое термическое разделение?

Термин «термическая сепарация» используется в качестве общего термина для процессов, в которых материалы разрезаются или формируются под действием тепла с отключением потока кислорода или без него таким образом, что при дальнейшей обработке не требуется доработка. Три доминирующих процесса Газокислородная, плазменная и лазерная резка .

Плазменный резак с узлом скоса.

(Источник: Lind)

Газокислородная резка

Когда углеводороды окисляются, они выделяют тепло. Как и в случае других процессов горения, газокислородная резка не требует дорогостоящего оборудования, источник энергии легко транспортировать, а для большинства процессов не требуется ни электричества, ни охлаждающей воды. Обычно достаточно горелки и газового баллона. Газокислородная резка является преобладающим процессом для резка тяжелой, нелегированной и низколегированной стали , а также применяется для подготовки материала к последующей сварке . После того, как автогенное пламя довело материал до температуры воспламенения, включается кислородная струя, которая вызывает горение материала. Скорость достижения температуры воспламенения зависит от топливного газа. Скорость правильной резки зависит от чистоты кислорода и скорости газовой струи кислорода. Кислород высокой чистоты, оптимизированная конструкция сопла и правильно подобранный топливный газ гарантируют высокую производительность и минимизируют общие технологические затраты.

Плазменная резка

Плазменная резка была разработана в 1950-х годах для резки металлов, которые нельзя обжигать (например, нержавеющая сталь, алюминий и медь). При плазменной резке газ в сопле ионизируется и фокусируется специальной конструкцией сопла. Только с помощью этого потока горячей плазмы можно резать такие материалы, как пластмассы (без переноса дуги). При плазменной резке металлических материалов также зажигается дуга между электродом и заготовкой для увеличения передачи энергии. Очень узкое отверстие сопла фокусирует дугу и ток плазмы. Дополнительную шнуровку разрядного тракта можно обеспечить вторичным газом (защитным газом). правильный выбор комбинации плазмы и защитного газа может значительно снизить общие затраты на процесс.

Лазерная резка

Система Esab Autorex — это первый шаг к автоматизации плазменной резки. Его можно легко интегрировать в существующие производственные линии.

(Источник: Esab Cutting Systems)

Лазерная резка — новейшая технология термической резки, разработанная после плазменной резки. Лазерный луч генерируется в полости резонатора системы лазерной резки 9.0142 . Хотя расход резонаторного газа невелик, решающее значение имеют его чистота и правильный состав. Специальные резонаторные газы защищают устройства от попадания цилиндра в полость резонатора и оптимизируют режущую способность. Для резки и сварки лазерный луч направляется от резонатора к режущей головке через систему прохождения луча. Необходимо убедиться, что в системе нет растворителей, частиц и паров. Особенно для высокопроизводительных систем (> 4 кВт) рекомендуется азот из жидкого источника. При лазерной резке кислород или азот могут служить режущим газом. Кислород используется для нелегированной и низколегированной стали , хотя процесс аналогичен газокислородной резке. Здесь также важную роль играет чистота кислорода. Азот используется для обработки нержавеющей стали, алюминия и никелевых сплавов для получения чистой кромки и сохранения основных свойств основного материала.

Лазерный луч генерируется в полости резонатора системы лазерной резки 9.0142 . Хотя расход резонаторного газа невелик, решающее значение имеют его чистота и правильный состав. Специальные резонаторные газы защищают устройства от попадания цилиндра в полость резонатора и оптимизируют режущую способность. Для резки и сварки лазерный луч направляется от резонатора к режущей головке через систему прохождения луча. Необходимо убедиться, что в системе нет растворителей, частиц и паров. Особенно для высокопроизводительных систем (> 4 кВт) рекомендуется азот из жидкого источника. При лазерной резке кислород или азот могут служить режущим газом. Кислород используется для нелегированной и низколегированной стали , хотя процесс аналогичен газокислородной резке. Здесь также важную роль играет чистота кислорода. Азот используется для обработки нержавеющей стали, алюминия и никелевых сплавов для получения чистой кромки и сохранения основных свойств основного материала.

Впрыск воды для плазменной резки и сварки

Вода используется в качестве хладагента во многих промышленных процессах, в которых используются высокие температуры. То же самое относится к впрыску воды при плазменной резке. Вода впрыскивается через инжектор в плазменную дугу плазмореза. Плазменная дуга обычно создается при использовании азота в качестве плазмообразующего газа, как это имеет место в большинстве плазменных резаков. Как только вода впрыскивается в плазменную дугу , это приводит к высокому сужению . В этом специальном процессе температура значительно повышается до 90 141 30 000°C и выше 90 142 . Если сравнить упомянутые выше преимущества процесса с обычной плазмой, то можно увидеть, что как качество резки , так и прямоугольность реза значительно улучшены , и материалы идеально подготовлены для сварки. Помимо улучшения качества резки при плазменной резке, также можно наблюдать увеличение скорости резания, меньший риск двойной кривизны и уменьшение эрозии сопла .

То же самое относится к впрыску воды при плазменной резке. Вода впрыскивается через инжектор в плазменную дугу плазмореза. Плазменная дуга обычно создается при использовании азота в качестве плазмообразующего газа, как это имеет место в большинстве плазменных резаков. Как только вода впрыскивается в плазменную дугу , это приводит к высокому сужению . В этом специальном процессе температура значительно повышается до 90 141 30 000°C и выше 90 142 . Если сравнить упомянутые выше преимущества процесса с обычной плазмой, то можно увидеть, что как качество резки , так и прямоугольность реза значительно улучшены , и материалы идеально подготовлены для сварки. Помимо улучшения качества резки при плазменной резке, также можно наблюдать увеличение скорости резания, меньший риск двойной кривизны и уменьшение эрозии сопла .

Плазменная резка с повышенным сужающим эффектом

Вихревой газ часто используется в плазменной резке для лучшего удерживания плазменного столба и более стабильной дуги сужения.

Состоит из электрода, сопла, канала для подачи воздуха и изолятора (охладителя).

Состоит из электрода, сопла, канала для подачи воздуха и изолятора (охладителя).

Первые работают от сети 220В, вторые – 380В. При этом нужно учитывать, что любой плазморез имеет колоссальную мощностью, и не каждая сеть в частной мастерской выдержит такую нагрузку.

Первые работают от сети 220В, вторые – 380В. При этом нужно учитывать, что любой плазморез имеет колоссальную мощностью, и не каждая сеть в частной мастерской выдержит такую нагрузку.