Содержание

Приспособления для токарных станков расширяющие возможности

Главная / ЧПУ станок / Токарный станок / Приспособления для токарных станков расширяющие возможности

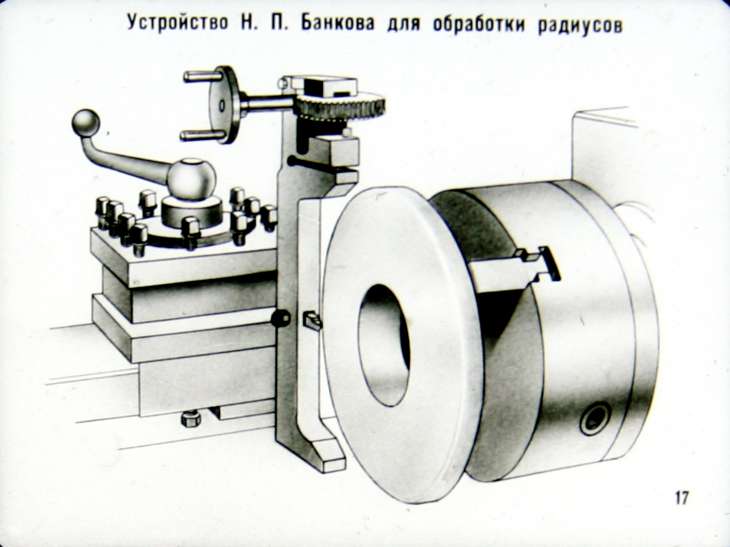

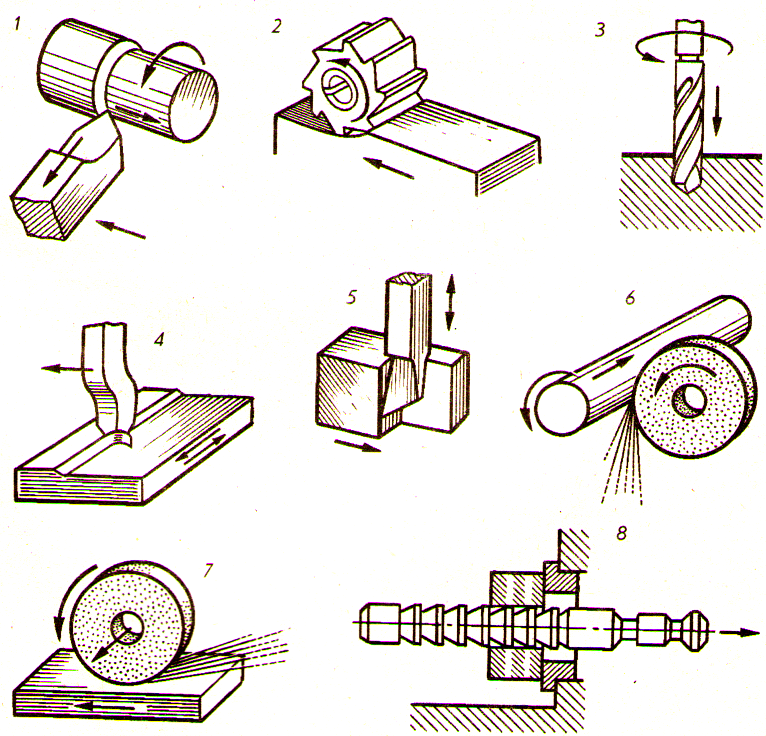

Приспособления для токарных станков, такие как, копировальные устройства, фрезерные, шлифовальные и быстро сверлильные головки, задняя бабка с револьверной головкой, приспособления для растачивания, долбления, затылования и др. значительно расширяет универсальность станка и позволяет обрабатывать на нем заготовки режущими инструментами различного вида без перестановки обрабатываемых заготовок на другие станки. Благодаря этому сокращаются затраты времени на установку, закрепление, съем и транспортирование деталей и повышается коэффициент использования станка во времени, что особенно важно для тяжелых станков.

Применение копировальных устройств позволяет выполнять с наименьшей затратой труда токарную обработку тел вращения с криволинейной образующей и ступенчатых валиков.

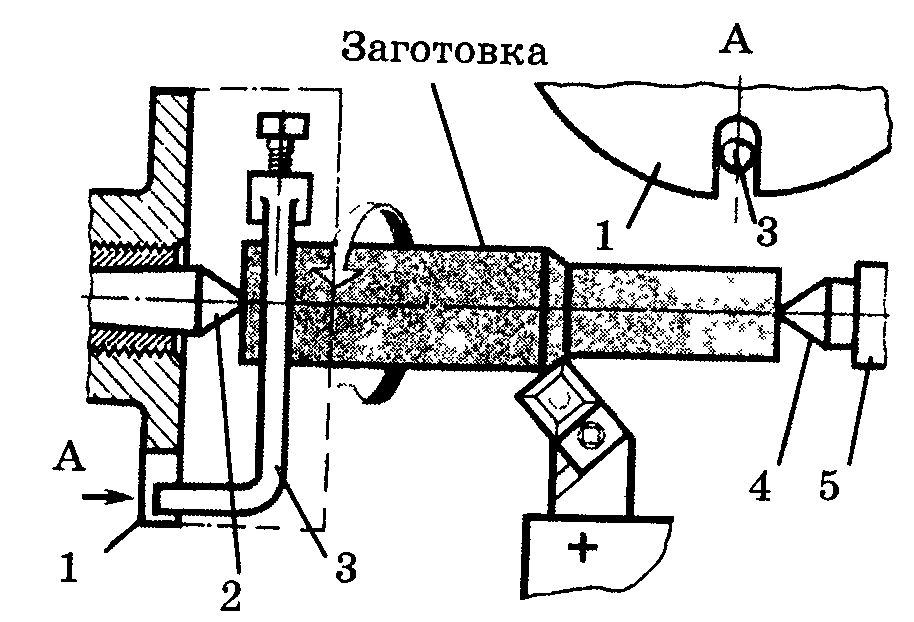

На рис. 1 изображено механическое копировальное приспособление для токарного станка В. К. Семинского, предназначенное для обработки ступенчатых валиков, конических и фасонных поверхностей.

К. Семинского, предназначенное для обработки ступенчатых валиков, конических и фасонных поверхностей.

Рис. 1. Копировальное приспособление конструкции В.К. Семинского для токарного станка

Корпус приспособления 3 устанавливают вместо резцедержателя на суппорт станка и ему сообщается продольная подача. В корпусе под углом к линии центров станка расположена скалка с резцом 2, которая под действием пружины 6 опирается призмой 4 на копир 5. Копир закреплен от осевого смещения в кронштейне, установленном на станине станка. Для возврата суппорта в исходное положение скалку с помощью эксцентрика 7 подают вперед.

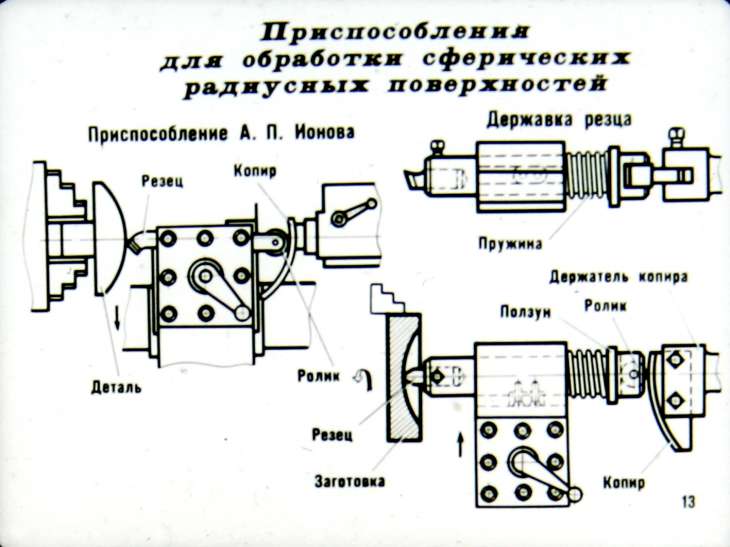

Аналогично по принципу действия и приспособление для токарных станков предназначенное для обработки сферических поверхностей (рис. 2). Для крепления шаблона 1 в данном случае используется и ноль задней бабки. Если сообщить поперечным салазкам суппорта подачу, то ролик 2, закрепленный в резцедержателе, а вместе с ним и резец 3 будут копировать профиль шаблона 1.

Рис. 2. Обработка сферической поверхности

Недостатки механического копирования — сложность изготовления точного и достаточно прочного копира, способного воспринимать силу резания, и его быстрый износ.

Современные токарно-винторезные станки оснащаются специальными гидро- и электрокопировальными устройствами, которые выпускаются серийно станкостроительными заводами.

На рис. 3 показана установка гидрокопировального суппорта ГС-1 конструкции завода «Красный пролетарий» на поперечных салазках суппорта станка вместо его поворотной части и резцовой каретки. К поперечным салазкам суппорта крепится кронштейн 1 с пазом, параллельным линии центров станка, в котором скользит планка 2, зафиксированная от осевого смещения роликом, который входит в поперечный паз кронштейна 4, закрепленного на станине станка. К планке 2 винтами крепится копир 5, по которому скользит палец 3 копировального суппорта.

Рис. 3. Установка гидрокопировального суппорта ГС-1 на токарно винторезном станке

Гидравлическая схема этого суппорта обеспечивает постоянство расстояния между вершиной резца и копировальным пальцем, скользящим вдоль копира, благодаря чему вершина резца повторяет профиль копира.

Электрокопировальное устройство, как еще один вид приспособления для токарных станков, состоит из электрической копировальной головки, жестко закрепленной на поперечных салазках суппорта; ее палец скользит вдоль неподвижного копира, когда всему суппорту сообщается продольная подача. В фартуке суппорта для включения, выключения и реверсирования поперечной подачи имеются специальные электромагнитные муфты. При движении каретки суппорта вдоль направляющих станины копир отклоняет щуп. Это приводит к замыканию контактов в копировальной головке и подаче сигнала на включение той электромагнитной муфты, которая сообщает поперечным салазкам подачу, восстанавливающую нейтральное положение щупа, т. е. и здесь система обеспечивает постоянство расстояния между щупом и вершиной резца.

Основным достоинством не механических систем копирования является то, что щупу, скользящему по шаблону, не приходится воспринимать силу резания. Он только подает команду исполнительному органу (гидроцилиндру или муфтам), который сообщает рабочую подачу инструменту. Благодаря малому давлению щупа на копир и малым размерам щупа оказывается возможной обработка крутых и тонких переходов профиля на повышенных режимах, притом — по копирам, изготовленным из дешевых материалов.

Благодаря малому давлению щупа на копир и малым размерам щупа оказывается возможной обработка крутых и тонких переходов профиля на повышенных режимах, притом — по копирам, изготовленным из дешевых материалов.

Для выполнения на токарно-винторезном станке фрезерных работ может быть использовано приспособление для токарных станков, изображенное на рис. 4. Державка 1 закрепляется в резцедержателе станка. Поворотная часть приспособления 2 с направляющими может поворачиваться относительно державки и закрепляться на ней винтами 6. По направляющим поворотной части 2 с помощью ходового винта 3 перемещается каретка 5, в которой закрепляется обрабатываемая заготовка 4. Фреза закрепляется в коническом отверстий шпинделя, а установка на глубину резания и рабочая подача могут осуществляться как поперечными салазками суппорта, так и ходовым винтом приспособления.

Рис. 4. Фрезерное приспособление для токарного станка

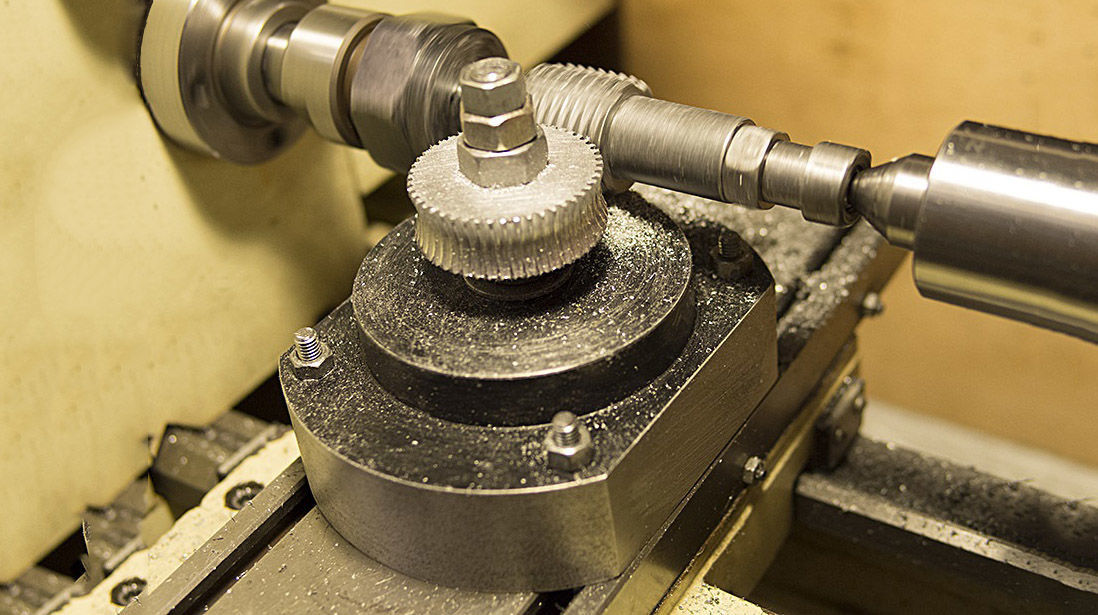

Для фрезерования зубчатых (шлицевых) валиков и нарезания зубьев колес служит приспособление для токарного станка (рис. 5), устанавливаемое вместо резцедержателя на суппорт станка. Фрезерный шпиндель с фрезой 1 получает вращение от отдельного электродвигателя 3 через ременную передачу 4 со сменными шкивами. Натяжение ремня достигается поворотом электро двигателя вокруг оси 2.

5), устанавливаемое вместо резцедержателя на суппорт станка. Фрезерный шпиндель с фрезой 1 получает вращение от отдельного электродвигателя 3 через ременную передачу 4 со сменными шкивами. Натяжение ремня достигается поворотом электро двигателя вокруг оси 2.

Рис. 5. Приспособление для фрезерования зубчатых колес и шлицевых валиков.

Деление заготовки для нарезания следующего шлица или зуба можно производить способом, описанным в другой статье (см. Наладка и настройка токарного станка), либо с помощью специальных делительных головок. Для наружного и внутреннего шлифования можно использовать приспособление для токарного станка, изображенное на рис. 6.

Рис. 6. Приспособление для круглого наружного и внутреннего шлифования на токарном станке

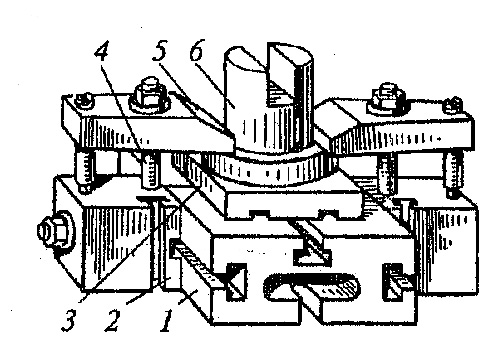

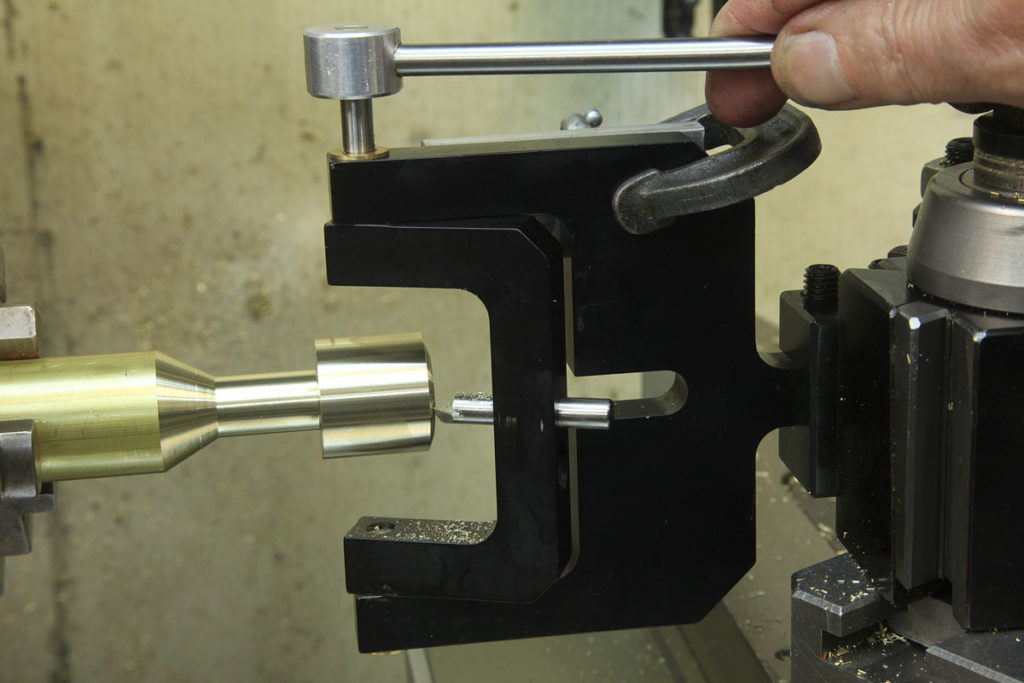

Четырехпозиционные резцедержатели, применяемые в настоящее время на токарно-винторезных станках, ограничивают число инструментов, которые одновременно можно установить на суппорте. Быстросменные резцедержатели со сменными державками для инструментов позволяют Оснастить станок самым разнообразным инструментом, установка которого требует минимальных затрат времени. Одна из конструкций быстро сменной державки изображена на рис. 7. На резцовой каретке суп порта с помощью болта 4, гайки и штифта закрепляется высокая шестерня 3.

Быстросменные резцедержатели со сменными державками для инструментов позволяют Оснастить станок самым разнообразным инструментом, установка которого требует минимальных затрат времени. Одна из конструкций быстро сменной державки изображена на рис. 7. На резцовой каретке суп порта с помощью болта 4, гайки и штифта закрепляется высокая шестерня 3.

Сменные резцедержатели 1 имеют венцы с внутренними зубьями, которые входят во впадины шестерни. Для закрепления резцедержателя служит хомут 5, Т-образные выступы которого входят в пазы резцедержателя. С помощью эксцентриковой рукоятки 6 резцедержатель надежно скрепляется с шестерней. Для установки резца по высоте служит винт 2.

Рис. 7. Быстросменный резцедержатель токарного станка

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

виды, оправка для токарного станка

Как оказывается для изготовления различных деталей не достаточного только токарного станка, а необходимы всевозможные приспособы и дополнительное оборудование.

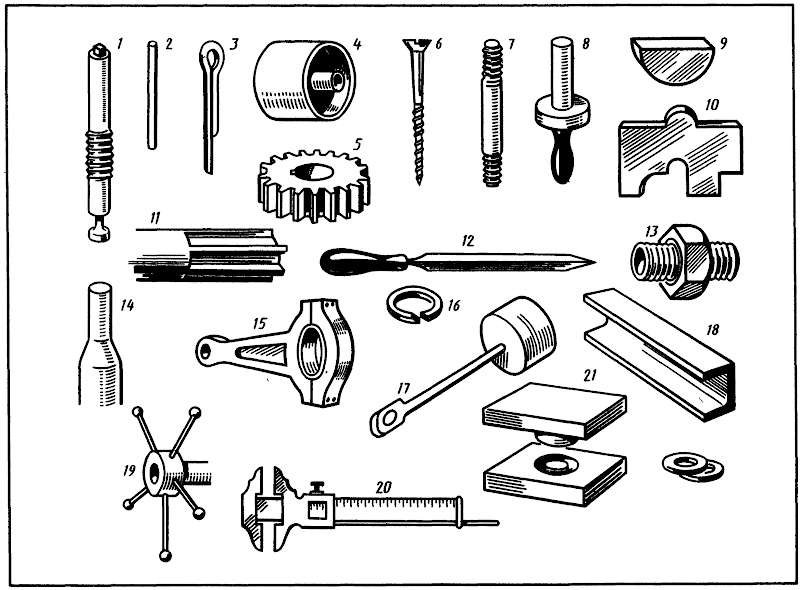

Приспособления для токарных станков предназначены для закрепления инструмента на станке или заготовки.

Содержание:

- 1 Разновидности приспособлений для станка

- 1.1 Виброопоры

- 1.2 Центры

- 1.3 Патроны

- 1.4 Кулачки

- 1.5 Кулачковые патроны

- 1.6 Дополнительные детали

- 1.6.1 Люнеты

- 1.6.2 Резцедержатели

- 1.6.3 Револьверная головка

- 1.6.4 Конусная линейка

- 2 Как подобрать нужное оборудование?

- 3 Правила использования оправок

Разновидности приспособлений для станка

Существуют различные разновидности приспособлений для токарного станка. Приспособления для токарных станков производятся в широком ассортименте. Это даёт возможность подобрать мастеру наиболее лучший вариант в соответствии с поставленной задачей.

Виброопоры

Виброопоры (они же виброизоляторы) предназначены для активной или пассивной виброизоляции разных типов станков: малых, средних или больших. Применение виброопор поможет увеличить качество обработки деталей.

Применение виброопор поможет увеличить качество обработки деталей.

Центры

Токарные центры применяются для того, чтобы зафиксировать заготовку, которая имеет тело вращения на задней бабке токарного станка. Центр для токарного станка позволяет обрабатывать детали с высокой скоростью и при минимальном биении.

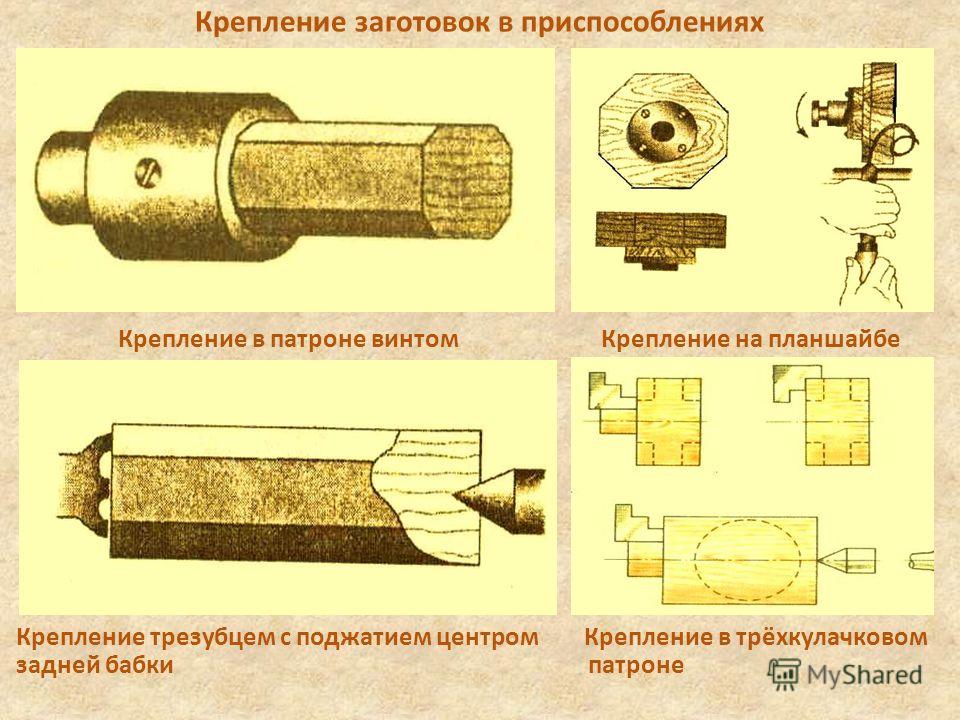

Патроны

Это приспособления для точного закрепления заготовки на станке. Благодаря использованию токарных патронов, значительно увеличивается функциональность самого станка, а также появляется возможность обрабатывать сложно профильные детали. В основном используется, чтобы закрепить заготовки для проведения металлорежущих операций.

Кулачки

Токарные кулачки могут быть:

- Прямые — нужны, чтобы зажимать заготовку с внешней стороны для вала.

- Обратные — необходимы для зажима заготовки только изнутри.

- Накладные — необходимы для крепления длинных или коротких заготовок крупных диаметров.

Обычно, токарные кулачки изготавливаются из цветных металлов и стали без термообработки.

Кулачковые патроны

Специализируются для зажима прямоугольных и цилиндрических заготовок.

- Двухкулачковые — необходимы для закрепления сложных заготовок с фасонной деталью. Двухкулачковые приспособления могут закреплять в сменных губах различные поверхности.

- Трёхкулачковые — одни из самых распространённых патронов. Они устанавливаются практически на любые токарные станки. В свою очередь, делятся на три типа:

- Спиральные.

- Реечные.

- Эксцентриковые.

Трёхкулачковые патроны оснащаются специальным приводом. Особое широкое распространение получили трёхкулачковые патроны с пневматическим приводом. Еще существует и гидропривод, но редко используется.

- Четырёхкулачковые — применяются для зажима некруглых и несимметричных заготовок. Кулачки регулируются самостоятельно и их необходимо устанавливать так, чтобы их ось совпадала с осью шпинделя. Эти патроны применяются в основном в ремонтных цехах.

Дополнительные детали

Помимо основных приспособлений для токарного станка, также стоит обратить внимание и на дополнительные детали, которые тоже могут быть необходимы мастеру.

Люнеты

Дополнительное оборудование, которое является главной опорой при обработке на токарном станке. Чаще всего нужны, чтобы не повредить заготовку и инструмент, а также, чтобы не получить травмы, вызванные биением из-за высоких оборотов станка.

Люнеты для токарного станка бывают с опорой качения (роликовые) и скольжения (кулачковые). Башмаки — специальные люнеты для шлифования колец подшипников.

Справка! Часто, при длинных заготовках, без люнета обойтись нельзя.

Резцедержатели

Резцедержатель применяется для закрепления режущего инструмента. Он гораздо упрощает работу и позволяет как можно больше расточить отверстия.

Резцедержатели бывают:

- Горизонтальные (вдоль шпинделя).

- Вертикальные (под прямым углом к шпинделю).

- Механические.

- Электромеханические.

- Гидравлические.

- С сервоприводом.

- Двухпозиционные — позволяют зафиксировать двое резцов.

- Четырёхпозиционные — позволяют зафиксировать сразу четыре резца на станке.

- Посредством клинового блока.

- VDI.

- ВМТ – закрепление в отверстии на удаленном диаметре диска.

- Простые — обладают специальной прокладкой сферической формы, которая позволяет быстро сменить резец на необходимый. Минус — крепление только на один болт. Нужно постоянно проверять степень закрепления болта и при необходимости, закручивать болт до конца.

- Поворотные — позволяют поставить сразу четыре резца. Максимально эффективен при обработке деталей сложных геометрических форм. Также существуют поворотные резцедержатели, которые несут в себе сразу 12 резцов.

- Быстросменные — нужны для минимальных временных потерь при замене резцов.

- Универсальные переходники — позволяют установить большие инструменты.

Револьверная головка

Представляет собой поворотный узел станка, в который вставляются несколько инструментов. Как правило, в револьверной головке есть индексирующий механизм, который осуществляет точную фиксацию каждого установленного инструмента при повороте.

Поворот револьверной головки и её фиксация могут производиться как автоматически, так и вручную. Одновременно с поворотом, меняются скорости главного движения и подачи.

Конусная линейка

Конусная линейка устанавливается на каретке и предназначена для обработки конических поверхностей. На каретке станка установлен специальный кронштейн, который при помощи направляющих в виде ласточкина хвоста соединен с данной линейкой. Линейку можно поворачивать вокруг пальца под необходимым углом к оси обрабатываемой детали. Для закрепления линейки используются два болта.

Как подобрать нужное оборудование?

Сначала необходимо разобраться, для каких целей нужно оборудование. Подбор оборудования должен происходить только после изучения всех плюсов и минусов оборудования.

В паспорте к оборудованию всегда есть указания на характеристики, а также особые требования по эксплуатации. Несоблюдение требований может привести к травмам персонала или порче заготовок.

Совет! Следует обращать внимание на ценовую оценку оборудования и гарантийный срок, который предоставляет производитель.

Правила использования оправок

Существует список правил для использования токарных оправок:

- Точность посадочного отверстия должна быть не ниже седьмого квалитета, а чистота поверхности не хуже Ra 1,0.

- Располагать инструмент необходимо по оси центров станка.

- Поверхность контакта токарной оправки должна быть максимальной.

- Чтобы не было деформаций и отжима инструмента в процессе резания, твёрдость материала цанги держателя не должна быть менее 44 HRС.

- Чем больше вылет оправки, тем надежнее необходимо закреплять. Категорически запрещено крепить длинные оправки с помощью поджатия винтов к цилиндрической или другой поверхности. Для установки длинномерных оправок, необходимо использовать дополнительное оборудование.

Поделиться в социальных сетях

Типы приспособлений — Токарные приспособления или токарные приспособления

Типы приспособлений используются для удержания заготовки во время операций механической обработки. Название происходит от того факта, что приспособление всегда фиксируется или крепится к машине в фиксированном положении. Он не содержит приспособлений для направления инструмента. Использование приспособления становится необходимым, когда компонентов, которые должны быть изготовлены, в большем количестве.

Название происходит от того факта, что приспособление всегда фиксируется или крепится к машине в фиксированном положении. Он не содержит приспособлений для направления инструмента. Использование приспособления становится необходимым, когда компонентов, которые должны быть изготовлены, в большем количестве.

Некоторые типы инструментов, используемых для позиционирования деталей относительно друг друга в целях изготовления, также обычно называют приспособлениями. Немногие примеры этого типа — сборочные приспособления, сварочные приспособления.

Существует множество приспособлений, используемых в различных отраслях промышленности для различных типов заготовок. Но обычно они классифицируются на основе их рабочих операций на разных станках. При настройке с использованием приспособления ответственность за точность зависит от оператора и конструкции станка.

Типы приспособлений

Пластинчатое приспособление

Пластинчатое приспособление — простейшая форма приспособления. Базовое приспособление изготовлено из плоской пластины с различными зажимами и фиксаторами для удержания и размещения детали. Простота этого приспособления делает его полезным для большинства машинных операций. Его адаптивность делает его популярным.

Базовое приспособление изготовлено из плоской пластины с различными зажимами и фиксаторами для удержания и размещения детали. Простота этого приспособления делает его полезным для большинства машинных операций. Его адаптивность делает его популярным.

Несмотря на то, что внешний вид и стиль приспособления для пластин аналогичны приспособлениям, удерживаемым в тисках, основное различие между ними заключается в размере обрабатываемой детали. Пластинчатые приспособления предназначены для обработки более крупных и тяжелых деталей, чем приспособления, удерживаемые тисками.

Проектирование приспособления для пластин

Первым шагом в проектировании приспособления для пластин является сбор и анализ всех соответствующих данных, касающихся обрабатываемой детали. После того, как было определено, что пластинчатое приспособление является наиболее экономичным и эффективным приспособлением для использования в операции, конструктор начинает анализировать конкретную информацию о детали, чтобы сформировать проектные идеи.

- Деталь приблизительно является черновой отливкой.

- Приблизительная толщина стенки.

- Деталь не подвергалась предварительной обработке.

- Материал литой алюминий.

- Необходима операция группового фрезерования поверхности.

- Приспособление предназначено для серийного производства.

- Заготовка получена в литом состоянии.

Используя эту информацию, проектировщик начинает проектировать приспособление для фрезерования пластин.

Расположение детали: Согласно чертежу детали и заметкам конструктора, изделие располагается и закрепляется на станках с помощью приспособлений.

Поддержка детали : Для поддержки детали достаточно комбинации фиксированной и регулируемой твердой опоры.

Зажим детали: Деталь зажимается с помощью четырехкулачкового хомута, называемого четырехкулачковым ременным зажимом. Это положение с каждой стороны. Кулачковые зажимы снова выбраны из-за их быстрого действия.

Расположение ножей: Чтобы точно расположить фрезы, оператор станка должен использовать метод пробного действия, чтобы правильно расположить фрезы.

Угловые пластинчатые приспособления

Это разновидность пластинчатого приспособления. С помощью этого инструмента деталь обычно обрабатывается под прямым углом к ее локатору. Хотя большинство угловых приспособлений изготавливаются под углом 90°, бывают случаи, когда необходимы другие углы. В этих случаях можно использовать модифицированный угловой фиксатор.

Проектирование крепления угловой пластины: При проектировании приспособления необходимо учитывать следующие факторы.

- Деталь примерно черновая отливка.

- Деталь имеет обработанное основание с четырьмя отверстиями диаметром 10 мм.

- Указанный материал — литая латунь.

- Приспособление предназначено для серийного производства.

- Требуемая операция скучна.

- Деталь, полученная для этой операции, фрезерована и просверлена на нижней поверхности.

- Деталь имеет сквозное отверстие диаметром 20 мм примерно 9 мм.0022

Обнаружение детали – Типы приспособлений

Самый точный и эффективный способ найти эту деталь – по отверстиям в ее основании. Предполагая, что деталь, полученная для операции растачивания, просверлена без чрезмерного отклонения от заданного размера, используемые локаторы должны быть сплошного типа. Один круглый и один ромбовидный штифт точно установят деталь при условии, что штифты расположены правильно.

Зажим детали – Типы креплений

Чтобы максимально снизить стоимость, для этой отливки выбран ленточный зажим. Ремешок представляет собой защелку, которая поворачивается на одном конце и защелкивается на другом. Винт, используемый для снижения вероятности травмирования оголенной резьбой.

Материал, указанный для этого инструмента, должен представлять собой литой скобочный материал угловатой формы. Располагая корпус инструмента к планшайбе, его можно монтировать разными способами.

Самый простой и легкий способ — сделать бобышку сзади. угловой пластины, которая будет соответствовать центральному отверстию лицевой панели. Болты должны быть уравновешены, чтобы снизить вибрацию и обеспечить плавное вращение планшайбы в случае больших инструментов.

Крепления тисков

Эти приспособления используются для обработки мелких деталей этим типом инструмента; стандартные губки тисков заменяются губками, которые имеют форму, подходящую для детали. Крепежные приспособления с тисками являются наименее дорогим в изготовлении типом приспособлений. Их использование ограничено только размерами имеющихся тисков.

Многопозиционные приспособления

Многостанционные приспособления используются в первую очередь для высокоскоростных крупносерийных производственных циклов, где цикл обработки должен быть непрерывным. Дуплексные светильники — это простейшая форма многостанционных светильников, использующая только две станции. Эта форма позволяет выполнять операции загрузки и разгрузки во время выполнения операций обработки. Например, после завершения операции обработки на станции 1 инструмент вращается, и цикл повторяется на станции 1, а также загружается новая деталь.

Например, после завершения операции обработки на станции 1 инструмент вращается, и цикл повторяется на станции 1, а также загружается новая деталь.

Приспособления для профилирования

Эти приспособления используются для направления инструментов при обработке контуров, которым станок обычно не может следовать. Эти контуры могут быть как внутренними, так и внешними. Поскольку приспособление постоянно контактирует с инструментом, неправильная художественная форма почти показывает, как аккуратно вырезается кулачок за счет сохранения контакта между приспособлением и подшипником на фрезе. Этот подшипник является важной частью инструмента и должен использоваться всегда.

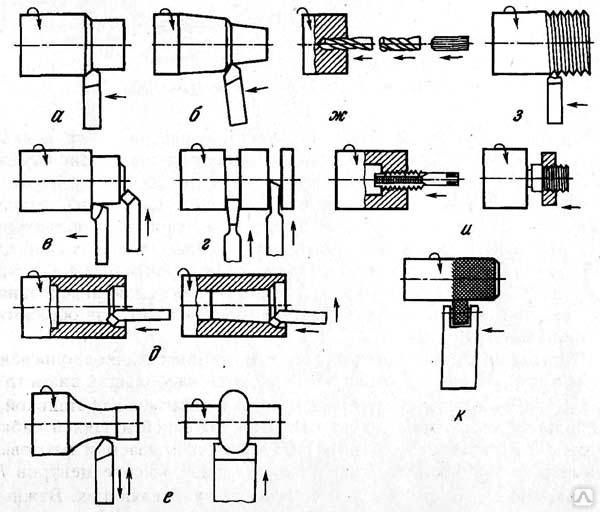

Приспособления для токарных станков или токарные приспособления

Заготовку правильной формы довольно легко удерживать на токарных станках в стандартных зажимных приспособлениях, таких как патроны, цанги, планшайба, оправки и на оправках. Но компоненты неправильной формы создают много трудностей при их правильном удерживании. Заготовку сложной формы приходится обязательно фиксировать с помощью токарных приспособлений. Эти приспособления обычно устанавливаются на носовой части шпинделя станка или на планшайбе, и заготовка удерживается на них. При проектировании приспособления для токарного станка следует учитывать следующие моменты конструкции.

Заготовку сложной формы приходится обязательно фиксировать с помощью токарных приспособлений. Эти приспособления обычно устанавливаются на носовой части шпинделя станка или на планшайбе, и заготовка удерживается на них. При проектировании приспособления для токарного станка следует учитывать следующие моменты конструкции.

- Приспособление должно быть точно отбалансировано, чтобы избежать вибраций при вращении. При необходимости приспособление может быть снабжено противовесом или уравновешивающим грузом для уравновешивания неуравновешенной силы.

- Зажимы и другие удерживающие устройства должны быть сконструированы таким образом, чтобы их нельзя было ослабить под действием центробежной силы.

- На приспособлении не должно быть выступов, которые могут нанести травму оператору.

- Приспособление должно быть максимально легким, так как оно вращающееся.

- Он должен быть тщательно сконструирован, иметь достаточную жесткость с минимальным выступом, должен очень плотно захватывать заготовку.

- Деталь должна быть установлена и удерживаться таким образом, чтобы не было препятствий на пути режущего инструмента.

- Обеспечение адекватной поддержки для тонкого сечения под давлением токарных инструментов.

- Размещение заготовки на критических поверхностях, с которых снимаются все основные размеры и угловые допуски.

- Приспособление должно быть достаточно маленьким, чтобы его можно было установить и вращать, не ударяя о станину токарного станка, для которого оно

разработан.

Приспособление для токарного станка, как обычно, состоит из основания, установочных и зажимных устройств, а также приспособления для надежного и точного размещения и крепления приспособления на токарном станке. Некоторые приспособления для токарных станков описаны ниже.

Как расположены токарные приспособления лицевой панели?

Приспособления для поворота планшайбы располагаются на планшайбе с помощью двух установочных штифтов и закрепляются Т-образными болтами, вставленными в Т-образные пазы планшайбы.

Приспособления для поворота лицевой панели

Это распространенный тип токарного приспособления, которое обычно крепится к лицевой или задней пластине станка. Обычно он располагается на лицевой панели с помощью двух установочных штифтов и закрепляется Т-образными болтами, вставленными в Т-образные пазы на лицевой панели. Отверстие на лицевой панели токарного станка получает заднюю заглушку приспособления для размещения приспособления токарного станка на осевой линии шпинделя токарного станка. Корпус приспособления предназначен для сверления отверстий на торце заготовки кубической формы.

- Узнать больше : Рециркуляция отработавших газов EGR

- Узнать больше : Система контроля выбросов паров топлива

- Узнать больше : Классификация кочегарок с недоподачей

- Узнать больше : Классификация кочегаров с перекормом

- Узнать больше: Механические компараторы

Типы зажимных приспособлений и приспособлений

Приспособления и приспособления

- Шаблонное приспособление

- Приспособление для пластин

- Приспособление для каналов

- Приспособление для диаметра

- Приспособление для листьев

- Кольцевой шаблон

- Приспособление для коробок

- Токарные приспособления

- Фрезерные приспособления

- Приспособления для протяжки

- Шлифовальные приспособления

- Расточные приспособления

- Приспособления для врезки

- Дуплексные светильники

- Сварочные приспособления

- Сборочные приспособления

Мы знаем, что шаблоны и приспособления — это устройства, которые помогают в обработке деталей и уменьшают человеческие усилия, необходимые для производства этих деталей. Было объяснено, почему центральный токарный станок является идеальным станком для создания отдельных деталей разных форм и размеров. Тем не менее, для изготовления подобных объектов в больших количествах его использование неэкономично.

Было объяснено, почему центральный токарный станок является идеальным станком для создания отдельных деталей разных форм и размеров. Тем не менее, для изготовления подобных объектов в больших количествах его использование неэкономично.

Для разных объектов могут потребоваться сверлильные, фрезерные, строгальные, шлифовальные станки и т. д. Для производства этих объектов одинаковых форм и размеров в массовом масштабе необходимы специальные инструменты путем удержания и определения местоположения задач, чтобы свести к минимуму повторную работу. Именно тогда в игру вступают различные типы приспособлений и приспособлений.

Принимая во внимание разнообразие выполняемых работ, качество и связанные с ними функции, типы зажимных приспособлений и приспособлений различаются. Ниже приведены различные виды приспособлений и приспособлений.

Шаблонное приспособление:

Шаблонное приспособление является самой простой из всех моделей. Пластина с двумя отверстиями действует как шаблон, закрепленный на обрабатываемой детали. Сверло проводится через эти отверстия шаблона, и необходимые отверстия сверлятся на заготовке в тех же относительных положениях, что и на шаблоне.

Сверло проводится через эти отверстия шаблона, и необходимые отверстия сверлятся на заготовке в тех же относительных положениях, что и на шаблоне.

Приспособление для пластины:

Приспособление для пластины улучшает шаблон при помощи втулки для сверления на шаблоне. Пластинчатое приспособление используется для сверления отверстий в крупных деталях с соблюдением точного расстояния друг от друга.

Швеллерное приспособление:

Швеллерное приспособление представляет собой простой тип приспособления с каналообразным поперечным сечением. Компонент вставляется в канал и фиксируется вращением ручки с накаткой. Инструмент направляется через втулку сверла.

Шаблон для диаметра:

Шаблон для диаметра используется для сверления радиальных отверстий в цилиндрической или сферической заготовке.

Приспособление для листа:

Приспособление для листа имеет лист, который можно открывать или закрывать во время работы для загрузки или погрузки.

Кольцевой шаблон:

Кольцевой шаблон используется для сверления отверстий в деталях с круглыми фланцами. Заготовка надежно закрепляется на корпусе сверла, а отверстия сверлятся, проводя инструмент через втулки сверла.

Коробчатое приспособление:

Коробчатое приспособление имеет коробчатую конструкцию, внутри которой заготовка жестко удерживается, так что ее можно сверлить или обрабатывать под разными углами в одной настройке в зависимости от того, какая сторона приспособления повернута к инструменту.

Наша команда экспертов, обладающих знаниями о различных производственных процессах, позволяет им проектировать и разрабатывать высокоточные инструменты без какого-либо влияния на требуемую форму/профиль. Посетите наш веб-сайт для более подробной информации.

ПОГОВОРИМ

Токарные приспособления:

Эти приспособления обычно устанавливаются на носовой части шпинделя станка или планшайбе и удерживаются заготовками. Приспособление может быть снабжено противовесом или балансировать приспособление для дисбаланса, когда это необходимо.

Фрезерные приспособления:

Фрезерные приспособления обычно устанавливаются на носовой части шпинделя станка или на планшайбе и удерживаются заготовками. Стол сдвигается и устанавливается в правильное положение относительно фрезы. Заготовки располагаются в основании приспособления и зажимаются перед началом операции.

Приспособления для протяжки:

Приспособления для протяжки используются на различных протяжных станках для размещения, удержания и поддержки заготовок во время операций, таких как операции протяжки шпоночных пазов, такие как протяжка шпоночных пазов, прошивка отверстий и т. д.

Фиксирующие приспособления:

Несколько компонентов требуют обработки на разных поверхностях, чтобы их обработанные поверхности или формы были равномерно распределены. Таких элементов необходимо индексировать ровно столько, сколько обрабатываемых поверхностей. Используемые удерживающие устройства (зажимы или приспособления) должны нести соответствующий индексирующий механизм. Приспособление, имеющее такое устройство, известно как фиксирующее приспособление.

Приспособление, имеющее такое устройство, известно как фиксирующее приспособление.

Шлифовальные приспособления:

Эти приспособления могут представлять собой стандартные удерживающие устройства, такие как патроны, оправки, патроны с фигурными губками, магнитные патроны и т. д. Для шлифования наружных поверхностей при круглом шлифовании используются плоские или конические оправки. Заготовка располагается и удерживается на оправке с помощью отверстия таким образом, что внешняя поверхность может быть обработана точно концентрично отверстию. Для внутреннего шлифования наиболее стандартным приспособлением является патрон. Для удержания деталей неправильной формы приспособление предназначено так же, как токарные или расточные приспособления.

Сверлильные приспособления:

В этом приспособлении реализованы почти все преобладающие принципы конструкции шаблонов и приспособлений; их конструкция не обязательно должна быть такой же прочной, как у фрезерных приспособлений, потому что им никогда не приходится выдерживать такие тяжелые режущие нагрузки, как при фрезерных приспособлениях, потому что им никогда не приходится выдерживать такие тяжелые режущие нагрузки, как при фрезеровании.

Приспособления для нарезания резьбы:

Приспособления для нарезания резьбы специально разработаны для позиционирования и надежной фиксации идентичных заготовок для нарезания внутренней резьбы в просверленных отверстиях. Детали необычной формы и несбалансированные всегда будут нуждаться в таких приспособлениях, особенно когда операция нарезания резьбы должна выполняться многократно в массовом масштабе на таких деталях.

Дуплексные приспособления:

Это название приспособления, которое одновременно удерживает два одинаковых компонента и облегчает одновременную обработку этих компонентов на двух отдельных станциях.

Сварочные приспособления:

Сварочные приспособления тщательно разработаны для удерживания и поддержки различных компонентов, приваренных в нужных местах, и предотвращения деформации сварных конструкций. Для этого локационный элемент должен быть осторожным; зажим должен быть легким, но прочным, а расположение зажимных элементов должно быть вне зоны сварки.