Энциклопедия по машиностроению XXL. Приспособления зажимные

Приспособления зажимные - Энциклопедия по машиностроению XXL

Применяемые в приспособлениях зажимные устройства подразделяются на ручные, механизированные и автоматизированные. [c.406]

Приборы и приспособления зажимное приспособление динамометр тиски амперметр с шунтом вольтметр. [c.258]Зажимные элементы служат для закрепления обрабатываемой детали в приспособлении. Зажимные механизмы разде- [c.139]

Направление усилия резания в зажимных приспособлениях. Зажимные приспособления следует так устанавливать на столе [c.188]

При таком расположении приспособления зажимному усилию [c.188]

Настоящая книга имеет целью ознакомить работников металлообрабатывающей промышленности с конструкциями и расчетом наиболее распространенной группы станочных приспособлений — зажимных устройств токарных станков. [c.3]

Зажимные устройства приспособлений. Зажимные устройства приспособлений служат для зажима и разжима деталей. Эти устройства должны обеспечивать при зажиме заданное положение детали, приданное ей при установке в приспособлении, и не должны допускать ее сдвига, поворота или вибрации при резании. [c.127]

Механизированные приводы станочных приспособлений (зажимных устройств). В машиностроительной практике широко осуществляется механизация процесса закрепления обрабатываемых на станках деталей с помощью пневматических, гидравлических и магнитных приводов. Они либо встраиваются в конструкцию приспособления либо используются обособленно в его компоновках и передают тянущее или толкающее движение механизму закрепления детали. [c.178]

НЫХ резиной планок 8. Резина служит предохранителем против поломки и заклинивания механизма и гарантирует одинаковое участие в работе обоих рычагов зажима. Во избежание больших потерь на трение звеньев цепи при движении их по направляющим опорам 9, в последних помещены ролики 0, перекатывающиеся по бесконечному каналу. Когда звено цепи оказывается снизу приспособления, зажимные рычаги автоматически поворачиваются под действием собственного веса, освобождая обработанную деталь, которая легко спадает после этого с установочного пальца 3. Если спадание детали под действием собственного веса не гарантировано, то внизу корпуса приспособления создают подпружиненный упор, вызывающий принудительное встряхивание нижней ветви цепи. Если и это не обеспечивает снятие обработанных деталей, их снимает рабочий, когда звено с застрявшей деталью приближается к нему. Для достижения наибольшей экономичности обработки рекомендуется возможно полнее загружать деталями длину звена. [c.219]

Изготовление и ремонт различных приспособлений зажимных, поворотных, делительных и др. [c.6]

Электромеханические зажимные устройства состоят из электродвигателя, передаточного механизма и зажимного приспособления (зажимного штока). Перемещение зажимного штока к зажимным элементам приспособления осуществляется через передаточный механизм. Такие устройства получили применение на станках токарной группы. [c.126]

На рис. 2 показаны примеры установки заготовок с их полной и неполной ориентацией в пространстве. Схема установки прямоугольной заготовки с тремя взаимно перпендикулярными базовыми плоскостями для выдерживания размеров к, I и Ь при обработке прямоугольного паза показана на рис. 2, а. Опоры (точки). расположены на трех координатных плоскостях стрелками показаны силы Ql, и Qз, прижимающие заготовку к опорам. Закрепление заготовки осуществляют одной силой, например Ql, вызывающей возникновение силы трения между нижней базой и опорами, что препятствует смещению заготовки в остальных направлениях. Изменяя направление и точку приложения силы степеней свободы. На рис. 2, б показана практическая реализация предыдущей схемы. Опоры имеют ограниченную поверхность контакта и жестко закреплены в корпусе приспособления. После закрепления заготовки образуется замкнутая система заготовка—опоры—корпус приспособления—зажимное устройство. Сила Q воспринимается элементами этой системы. [c.11]

При переключении рукоятки крана в положение разжима сжатый воздух поступает через штуцер 10 в верхнюю полость пневмоцилиндра, а нижняя полость сообщается с атмосферой. При этом масло из гидроцилиндров приспособлений засасывается в полость Б гидроцилиндра высокого давления. Утечка масла в гидроцнлиндре высокого давления пополняется из гидроци-линдра низкого давления при перемещении поршня в крайнее нижнее положение. Поршни гидроцилиндров одностороннего действия перемещаются в исходное положение под действием возвратных пружин, а двустороннего действия — под действием давления сжатого воздуха. Так как управление как одноступенчатыми, так и двухступенчатыми усилителями осуществляется пневматическим распределительным краном, то эти усилители можно применять лишь в, качестве индивидуальных источников давления станочных приспособлений, устанавливаемых на одном станке и поочередно присоединяемых к усилителю. При использовании пневмогидравлических усилителей в качестве источников давления гидроприводов станочных приспособлений зажимные устройства последних можно применять только при отсутствии самотормозящихся механизмов, так как возврат поршней гидроцилиндров зажимных устройств осуществляется под действием возвратных пружин, сжатого воздуха или масла низкого давления. [c.63]

Для заготовок небольших габаритов приспособления с пло ским корпусом делают многоместными. В этих приспособлениях зажимные устройства рекомендуется делать с передачей исходного усилия к отдельным гнездам через гидравлические звенья. Такие устройства дают возможность создавать компактные многоместные приспособления, удобные в эксплуатации. Типовое многоместное приспособление для фрезерования торцевого шлица в круглой гайке показано на рис. 5.4. [c.174]

Для соблюдения указанных требований необходимо обеспечить плотное прилегание обрабатываемой детали к опорным поверхностям приспособления или станка. Это достигается соответствующими зажимными устройствами, которые закрепляют деталь достаточно жестко, не деформируя ее. [c.39]

Упругие деформации детали, возникающие от сил зажатия, как и от силы резания, оказывают значительное влияние на точность обработки, особенно при недостаточной жесткости (что отмечается в гл. IV), так как точно обработанная поверхность детали, деформированной силами зажатия, после снятия детали с приспособления может стать искаженной вследствие обратных деформаций детали, освобожденной от сил зажатия. Чтобы деталь не деформировалась при зажатии, необходимо зажимным силам противопоставить реакции опор, располагаемых так, чтобы обрабатываемые поверхности детали были жестко подперты и чтобы силы зажатия создавали в обрабатываемой детали только напряжение сжатия. В основу расчета силы зажатия должна быть положена величина силы резания с учетом ее направления и точки приложения. [c.39]

Следует особо отметить, что применение малых агрегатных полуавтоматов, скомпонованных из самодействующих силовых головок (с электрическим, пневматическим или гидравлическим двигателем), дает высокий технико-экономический эффект. Такие станки, состоящие из стандартных силовых головок, автоматических нормализованных поворотных столов и барабанов и других транспортных устройств с быстродействующими зажимными приспособлениями, обладают широкими технологическими возможностями они позволяют полностью, с одной установки, обрабатывать детали разнообразной номенклатуры, средних и малых размеров, с весьма малой затратой времени на обработку (5—30 сек на штуку, или 120—720 деталей в час). Переналадка этих станков на обработку новых деталей требует также незначительной затраты времени. [c.121]

К технологической документации кроме карт разных видов относятся рабочие чертежи деталей и сборочные чертежи с простановкой технологических размеров, допусков, посадок и классов шероховатости обработки, необходимые для разработки технологических процессов, чертежи или эскизы технологических наладок по операциям или переходам, чертежи приспособлений, специального режущего, вспомогательного (крепежно-зажимного) и измерительного инструмента и т. д. [c.159]

Это осуществляется механизмом гидравлической подачи, которым снабжаются современные дисковые пилы. Гидравлическая система подачи имеет преимущество перед механической, так как позволяет точно устанавливать и плавно изменять величину подачи, благодаря чему станок работает значительно спокойнее. Современные дисковые пилы снабжаются также гидравлическими зажимными приспособлениями. [c.165]

Заготовка 2 крепится в зажимном самоцентрирующем приспособлении 3 ручного или пневматического действия, смонтированном на каретке суппорта, и получает поступательное движение подачи до упора 5. Для установки заготовки по длине используется регулируемый упор 4. [c.171]

Винтовое зажимное приспособление (рис. 16.15) фильтр-пресса имеет следующее устройство. На стойках 1 и 2 в подшипниках лежит гайка 3, которая может вращаться, но не может перемещаться вдоль оси. На гайке закреплено зубчатое колесо 4, сцепляющееся с шестерней 5, изготовленной заодно с валом б, вращаемым с помощью маховичка 7. При вращении гайки 3 винт 8, который не может вращаться, перемещается влево, упирается в зажимную плиту и сжимает плиты и рамы пресса. [c.270]

При наладке станка устанавливают размерные связи между исходной точкой, являющейся началом программы обработки, и инструментом. Так как исходная точка обработки материализуется, как правило, сочетанием поверхностей опорно-установочных элементов зажимного приспособления, то положение приспособления на станке (вектор Ги. т. п) определяется при размерной настройке. [c.227]

Таким образом, выбор технологических баз, помимо их основного назначения — обеспечения наиболее точного и неизменяемого в ходе обработки положения обрабатываемых поверхностей заготовки относительно установочных и направляющих поверхностей зажимного приспособления, должен обеспечить совмещение направления координатных осей заготовки с осями координатной системы станка и расположение нуля детали в точке, заданной координатами в этой системе отсчета. [c.227]

Зажимное приспособление базируют на столе стайка с помощью [c.229]

Зажимные приспособления (рис. 15.15). К приспособлениям для станков с ЧПУ предъявляется ряд специфических требований, несоблюдение которых значительно снижает эффективность их применения. Приспособления должны иметь повышенную точность. Погрешности базирования и закрепления, возникающие при установке заготовок в приспособлениях, сводятся к минимуму. [c.237]

Станки с ЧПУ позволяют обрабатывать до четырех—пяти поверхностей с одной установки заготовки. Это означает, что приспособления должны открывать подход инструмента ко всем обрабатываемым поверхностям, а также допускать смену заготовок во время работы станка. Вместе с тем приспособления должны легко сменяться и переналаживаться. Наиболее эффективно применение системы переналаживаемых приспособлений, обеспечивающих обработку широкой номенклатуры заготовок за счет перекомпоновки устройств, смены или регулирования установочных и зажимных элементов. Приспособления для обработки малогабаритных заготовок должны быть многоместными, так как при этом возможна обработка сразу нескольких заготовок последовательно одним и тем же инструментом. [c.237]

В компоновках СРП, в отличие от УСП, число сборочных единиц преобладает над деталями. Приспособления переналаживают посредством перекомпоновки, регулирования положения базирующих и зажимных элементов или замены сменных наладок. [c.240]

На фиг. 85 показано использование шестизвенного шарнирнорычажного механизма (фиг. 85, а) применительно к тисковым приспособлениям. Зажимная сила детали при помощи привода с таким механизмом с учетом трения в шарнире рассчитывается по формуле [c.161]

Пневматические патроны. ..... Пневматические приспособления (зажимное устройство, кондукто- 0.05 на один зажим 1,5 6 1 [c.846]

При таком расположении приспособления зажимному усилию противопоставлена лусилие резания способствует прижатию заготовки к опорной ловепхности во время обработки, [c.96]

Детали приспособлений (зажимных, установочных, делительных) имеют даже при самом тщательном изготовлении неизбежные погрешности в пределах допусков на неточность изготовления. Вследствие этого в приспособлениях возникают неточности в движениях отдельных злов (например, шпинделя делительного приспособления), в работе зажимных и установочных приспособлений и т. д. Упругие деформации, возникающие в отдельных узлах приспособлений под действием больших зайчимных усилий или под влиянием усилий резания, также снижают точность обработки. [c.208]

При нажатии на педаль пневматические клапаны 12 подают воздух в камеру цилиндров 13 и через системы рычагов 14 зажимают свариваемую деталь в контактных колодках. Педаль 10 удерживается в нажатом состоянии рычагами 15. СцеЦленне полумуфт вызывает вращение кулачка давления, который, в свою очередь, поворачивает рычаг 16 вокруг оси 17 и подает плиту вперед со скоростью, соответствующей профилю кулачка. В конце хода плиты после оплавления и осадки кулачок в нажимает на рычаг 18 и выводит педаль из расцепления с рычагом 15. Воздух перемещается в нижнюю камеру пневматических цилиндров и раскрывает зажимные приспособления. Зажимные приспособления могут быть также раскрыты поворотом рычагов 19. Подвижная плита 20 возвращается в исходное положение с помощью пружин. [c.353]

Спираль Архимеда применяется в технике при проектировании са-моцентрирующих патронов, кулачковых механизмов, зажимных эксцентриковых приспособлений (см. рис. 3.55) и др. [c.60]

В передней бабке 6 смонтированы коробка скоростей станка и шпиндель. Механизмы и передачи коробки скоростей позволяют получать разные частоты вращения шпинделя. На шпинделе закрепляют зажимные приспособления для передачи крутящего момеига обрабатываемой заготовке. На лицевой стороне передней бабки установлена панель управления 5 механизмами коробки скоростей. [c.296]

На практике наиболее раснро-С1рапены четыре схемы плоского шлифования (рис. 6.101). Шлифуют периферией и торцовой поверх-иос гью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах / с помощью магнитных плит, а также в зажимных приспособлениях. Возможно закрепление одной или одновременно мно- q юо. гих заготовок. Заготовки размещают стяиок [c.369]

За последнее время стали применяться баансировочно-центроваль-ные станки, которые центруют заготовки не по геометрической оси, а по оси инерции. Заготовки устанавливают в сбалансированном зажимном приспособлении, которое вращается вокруг горизонтальной оси. Благодаря специально предусмотренной системе заготовка автоматически изменяет положение во вращающемся приспособлении, так что при опреде.теином числе оборотов ось инерции ее совмещается с осью центровочных сверл, установленных в шпинделях станка. [c.379]

Ш е с т а я о п е р а ц ii я — включает в себя обработку шпоночны.х пазов в naJiax (см. рис. 16.10). После окончания обработки ошнндеиь 10 станка с зажатой фрезой 8 отводится в нерабочее положение. Специально( зажимное приспособление 3 закрепленное на рабочем столе / станка отключается. Зажимы 4 раскрываются и освобождают деталь 5, устаносленную а призмах [c.276]

На схеме лазерной термообработки дана технологическая система (ТС) станок — АЛТК-Т, приспособление — специальное зажимное, инструмент — лазер на СО , заготовка — головка блока цилиндров. После механической обработки деталь 1 автоматически подается на рабочий стол лазерной технологической установки, которая совершает поступательное движение. Лазерная головка 4, совершая движение по окружности, проходит по контуру 6 обрабатываемой поверхности. Обработка происходит в защитной среде аргона, который подается через сопло 5. [c.299]

mash-xxl.info

Зажимное приспособление

Изобретение относится к зажимным устройствам. Целью изобретения является повьшение точности бази - рования и зажима деталей. Зажимное приспособление содержит корпус 1, неподвижную и подвижную губки 2 и 3, силовой цилиндр 4 с поршнем 5 и штоком 7. Поршень 5 выполнен полым с внутренней полостью 6 заодно со штоком 7. В поршне 5 помещен стакан 8 с камерой 11, который прижат к поверхности 9 пружиной 10. На наружной поверхности стакана 8 выполнены канавки 12, Для зажима детали рабочее тело подается в штоковую полость, которое воздействует на поршень 5 и на губку 3, перемещая ее до контакта с деталью. Далее зажим заготовки происходит в режиме воздушной подушки, автоколебательном режиме и повторно в режиме воздушной подушки , чем обеспечивается мягкое и точное крепление заготовки, 3 ил. f 3 (Л

СОЮЗ СОВЕТСНИХ

СО{.1ИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (gg 4 В 25 В 1/18

1

{

1 с .

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 4128210/25-28 (22) 14.07.86 (46) 07.03.88. Бюл. Р 9 (71) Каунасский политехнический институт им. Антанаса Снечкуса (72) P.I0.Áàíñåâè÷âñ, Э.Д.Кибиркштис, М.А.Руэгис и М.И.Долгин (53) 621-229.312.4(088.8) (56) Авторское свидетельство СССР

У 1025500, кл. В 25 В 1/18, 1983.

Авторское свидетельство СССР

У 1001745, кл. В 25 В 1/18, 1983, (54) 3АЖИМНОЕ ПРИСПОСОБЛЕНИЕ (57) Изобретение относится к эажимным устройствам. Целью изобретения является повышение точности базирования и зажима деталей. Зажимное приспособление содержит корпус 1, не„„SU„„1379094 А 1 подвижную и подвижную губки 2 и 3, силовой цилиндр 4 с поршнем 5 и штоком 7. Поршень 5 выполнен полым с внутренней полостью 6 заодно со штоком 7. В поршне 5 помещен стакан 8 с камерой 11, который прижат к поверхности 9 пружиной 10. На наружной поверхности стакана 8 выполнены канавки 12, Для зажима детали рабочее тело подается в штоковую полость, которое воздействует на поршень 5 и на губку 3, перемещая ее до контакта с деталью. Далее зажим заготовки происходит в режиме воздушной подушки, автоколебательном режиме и повторно в режиме воздушной подушки, чем обеспечивается мягкое и точное крепление заготовки, 3 ил.

1379094

Изобретение относится к машиностроению, к зажимным приспособлениям тисочного типа для металлорежущих станков, и может быть использовано для установки и крепления плоских деталей.

Цель изобретения — повьппение точности базирования и зажима деталей путем обеспечения регулирования за- !р жимного усилия в зависимости от давления наддува.

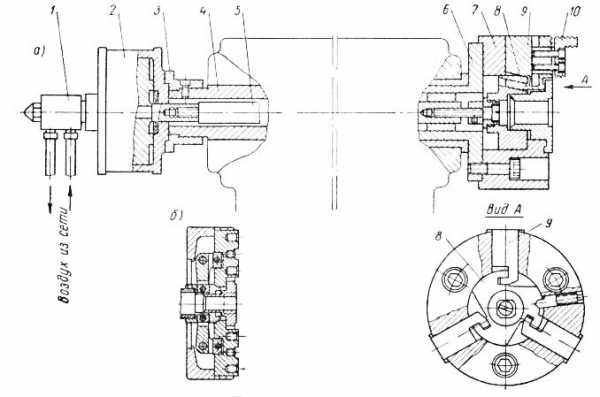

На фиг. приведено устройство, общий вид; на фиг. 2 — сечение А-А на фиг. 1; на фиг. 3 — занисимость !5 режима работы вибровозбудителя от дав. ления наддува.

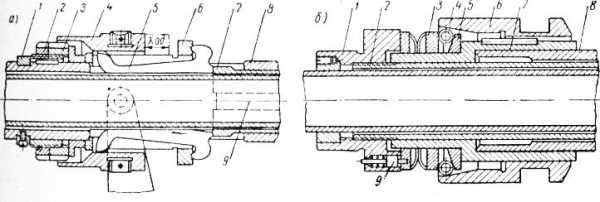

Зажимное приспособление содержит

I корпус 1, закрепленную на нем неподвижную губку 2, подвижную губку 3 и размещенный н корпусе 1 силовой цилиндр 4. Поршень 5 выполнен полым с ннутренней полостью 6 заодно со штоком 7, на котором закреплена губка 3. В поршне 5 помещен стакан 8, 25 который прижат к поверхности 9 пружиной 10. В стакане 8 выполнена камера 11. На наружной поверхности стакана 8 выполнены канавки 12, которые сообщаются с атмосферой через выхлопные отверстия 13 и 14 ° Правая полость силового цилиндра 4 снабжена дросселем 15, а левая — дросселем 16, Выхлопные отверстия 14 и дроссель 16 подсоединяются соответственно к системам отвода и подвода сжатого воздуха (не показаны). В штоке 7 выполнены отверстия 17, которые имеют боль.

moe аэродинамическое сопротивление.

На внутренней торцовой поверхности стакана 8 со стороны выхлопного от4Р верстия 13 прикреплен упругий материал 18.

Зажимное приспособление работает следующим образом. 45

Перед работой приспособление настраивается на определенный размер детали 19, а также с учетом ее возможного отклонения от номинального положения. Настройка производится подачей давления через дроссель 16 в левую полость силового цилиндра 4, после чего поршень 5 со штоком 7, на котором закреплена губка 3, перемещается вправо. После подвода детали 19 к зажиму через дроссель 15 подается давление в правую полость цилиндра 4 и начинается сближение ryбок 2 и 3. Подвижная губка 3 продолжает перемещаться до тех пор, пока не коснется детали 19 (зона О-Р,, фиг. 3). Происходит мягкий зажим обрабатываемой детали 19 губками 2 и 3 (в зто время торцовая поверхность стакана 8 прижата пружиной 10 к поверхности 9). Далее при подаче сжатого воздуха с давлением через дросоель 15 (зону Р, -Р,, фиг. 3) между поверхностью 9 и торцоной поверхностью стакана 8 создается газостатическая подушка (зазор), и стакан 8 начинает перемещаться н сторону увеличения зазора 10, а часть воздуха через кананки 12 и отверстия 13 и

14 выходит наружу. При дальнейшем увеличении (эона Р,-Р» фиг. 3), давление в рабочем зазоре 20 повышается. Зазор 20 увеличинается и достигает наибольшего значения. С увеличением зазора 20 давление в цилиндрической камере 11 падает (так как больше воздуха выходит наружу, чем притекает), и под ноэдейстнием упругих сил пружины 10 стакан 8 начинает перемещаться в сторону уменьшения зазора 20, вследствие чего давление в цилиндрической камере ll повышается. Цикл повторяется. Устанавливается автоколебательный процесс стакана 8, что приводит к возникновению колебаний в зоне зажима .

Работа устройства основана на механизме возбуждения антоколебаний н антоколебательных пневматических вибронозбудителях. Продолжительность автоколебательного процесса определяется степенью дросселирования и нременем выравнивания давлений в полостях стакана 8 и штоковой полости цилиндра 4 (при ныраннивании давлений в этих полостях автоколебания прекращаются). При дальнейшем увеличении давления в полости стакана 8 (зону Р>-Р, фиг. 3) последний прижимается к резиновой прокладке 18, и отверстие 13 стаканом 8 закрывается. Далее в штоковой полости цилиндра 4 дав ление повьппается, и происходит окончательный зажим детали 19.

Для раэжима детали 19 давление через дроссель 16 подается н левую полость силового цилиндра 4, Такое выполнение устройства обеспечивает высокую точность базирования обрабатываемых деталей, 1379094

Составитель А.Плахин

Редактор С.Патрушева Техред Л.Олийнык Корректор А,Ворович

Заказ 933/15

Тираж 908 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

Формула изобретения

Зажимное устройство, содержащее корпус, подвижную и неподвижную губки, установленные на корпусе, и сило- 5 вой привод, выполненный в виде цилиндра и поршня со штоком, связанным с подвижной губкой, о т л и ч аю щ е е с я тем, что, с целью повышения точности базирования и зажима, поршень выполнен с коаксиальной цилиндрической полостью, в стенке поршня со стороны бесштоковой полости цилиндра выполнено отверстие, а приспособление снабжено подпружиненным в сторону штока стаканом, коаксиально установленным в цилиндрической полости поршня так, что внутренняя полость стакана обращена в сторону штоковой полости и сообщена с ней посредством дроссельного отверстия, а на наружной боковой поверхности стакана выполнены продольные канавки.

www.findpatent.ru

Зажимное приспособление

О П И С А Н И Е (11)887И9

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республин (61) Дополнительное к авт. свид-ву 631298 (22) Заявлено 03.04.80 (21) 2902348/25-08 с присоединением заявки № (51) M. Кл.

В 23Q 3/00 (43) Опубликовано 07.12.81. Бюллетень № 45 (53) УДК 621.941.25 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 07.12.81 х i. (72) Авторы изобретения

А. И. Преслер, Б. Г. Билев и И.;Ф; Мосов (71) Заявитель (54) ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ

ГосУдаРственный комитет (23) Приоритет

Изобретение относится к станкостроению, а именно к оснастке для металлорежущих станков, и является усовершенствованием известного устройства, описанного в авторском свидетельстве № 631298. 5

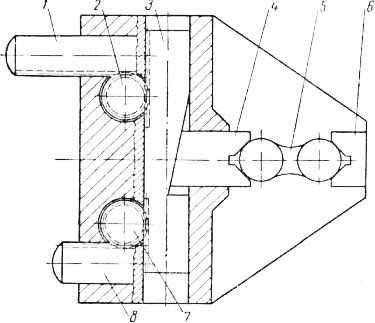

По основному авт. св. № 631298 известно зажимное приспособление для металлорежущих станков, в корпусе которого размещен клиновой механизм перемещения зажимных элементов с приводом (1). В этом 10 устройстве клиновой механизм выполнен в виде параллельно размещенных реек, на каждой из которых в верхней части выполнены клиновые зубья, а в нижней — пазы со скосами, и клиновых плунжеров, уста- 15 новленных с возможностью взаимодействия со скосами реек.

Недостатком такого зажимного приспособления является то, что при одновременном зажиме нескольких деталей, имеющих 20 разброс по высоте, невозможно получить равномерное их прижатие.

Цель изобретения — повышение надежности зажима одновременно всеми центральными зажимными элементами, 25

Это достигается тем, что клиновой механизм перемещения зажимных элементов снабжен контактирующим со скосами реек промежуточным звеном, установленным на клиновом плунжере с возможностью пере- 30 мещения относительно него, и пакетом тарельчатых пружин, размещенных между клиновым плунжером и промежуточным звеном.

На фиг. 1 изображено зажимное приспособление, вид сверху; на фиг. 2 — разрез

А — А фиг. 1; на фиг. 3 — разрез Б — Б фиг. 2.

Зажим ное приспособление состоит из корпуса 1, в котором размещены цилиндры

2, штоки 3 и клиновой механизм, выполненный в виде размещенных параллельно одна другой реек 4 с клиновыми зубьями в верхней части, взаимодействующими с толкателями зажимных элементов (на чертеже не показаны). В нижней части реек имеются пазы 5 со скосами. Скосы пазов взаимодействуют с телескопическими парами, состоящими каждая из клинового плунжера 6 и промежуточного звена 7, связанных между собой пальцем 8 и подпружиненных тарельчатыми пружинами 9.

Одновременно клиновые плунжеры контактируют с вертикальными плунжерами 10, в которые ввернуты фиксаторы 11, с резьбовым отверстием 12 для винта прихвата, Приспособление работает следующим образом.

При подключении левой полости цилиндров 2 к источникам давления шток 3 перемещается вправо вместе с рейками 4, 887119 которые своими зубьями перемещают зажимные элементы, осуществляя зажим одной или нескольких деталей (в зависимости от количества установленных на приспособлении зажимов).

Зажим деталей через центральное отверстие производится следующим образом.

Рейки при перемещении вправо скосами пазов 5 воздействуют на промежуточное звено 7 и через тарельчатые пружины 9 — 10 на клиновой плунжер 6. При этом скосы расположены так, что на клиновые плунжеры воздействует только одна рейка 4 (в зависимости от направления движения), Перемещаясь вправо клиновой плунжер 15 перемещает своими скосами вниз вертикальный плунжер 10 с фиксатором 11, в резьбовом отверстии которого закрепляется винт прихвата центрального зажима.

Происходит зажатие детали с наибольшим 20 размером по высоте.

При дальнейшем движении рейки 4 вправо зажатая деталь не дает возможности вертикальному плунжеру 10 опускаться вниз. Последний в свою очередь ограничи- 25 вает движение клинового плунжера 6. Но так как за счет сжатия тарельчатых пружин 9 осуществляется движение промежуточного звена 7 относительно клинового плунжера 6, то перемещение рейки 4 продолжается, благодаря чему происходит равномерное зажатие остальных деталей.

Освобождение деталей происходит при движении штока 3 влево.

Благодаря обеспечению более равномерного прижатия деталей, имеющих разброс по высоте, повышается качество их обработки.

Формула изобретения

Зажимное приспособление по авт. св. № 631298, отличающееся тем, что, с целью повышения надежности зажима одновременно всеми центральными зажимными элементами, клиновой механизм перемещения зажимных элементов снабжен контактирующим со скосами реек промежуточным звеном, установленным на клиновом плунжере с возможностью перемещения относительно него, и пакетом тарельчатых пружин, размещенных между клиновым плунжером и промежуточным звеном.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 631298, кл. В 23@ 3/ОО, 05.04.76.

887119

Составитель В. Катуркин

Техред Л. Куклина Корректор О. Силуянова

Редактор T. Колодцева

Заказ 2504/9 Изд. № 616 Тираж 784 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений н открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

1d

Фиг Г

www.findpatent.ru

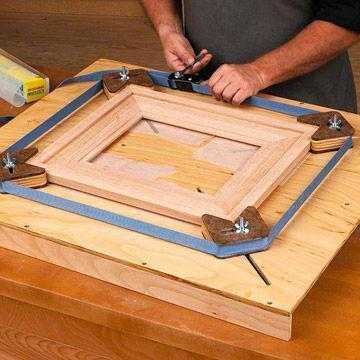

это зажимное приспособление для крепления деталей. Струбцина своими руками :: SYL.ru

Струбцина – это стягивающее зажимное приспособление, которое используется в работе с деревом и металлом, бумагой и кожей. В столярных мастерских при помощи струбцин склеивают между собой детали, доски и щиты, при сварочных работах зажимают плотно части металлических изделий. В делопроизводстве их используют при подшивке документов для архивации, а в автомастерских ими зажимают части механизма при ремонтных работах. Сапожник с ее помощью лучше склеивает подошвы.

Струбцина – это нужная деталь и в домашнем обиходе. С помощью них можно прикрепить точилку для карандашей к письменному столу или настольную лампу к прикроватной тумбочке. Даже при замене батарейки в хороших дорогих часах потребуется помощь струбцины, чтобы плотно прикрыть заднюю крышку. Ведь при качественной герметичности она закрывается очень туго.

Можно купить готовую струбцину в магазине, но обычно на производстве требуется сразу несколько разных изделий, а стоят они довольно дорого, поэтому большинство мастеров начинают задумываться над изготовлением струбцины своими руками.

Виды струбцин

Для работы необходимы разные виды таких зажимных устройств. Делают их из металла или прочной древесины. Бывают они разной формы: F и G-образные, ленточные, кромочные, трубные, быстрозажимные, винтовые, угловые или монтажные. Но как бы струбцины не различались по своему устройству и внешнему облику, цель у всех приспособлений одна: крепко зафиксировать изделия для дальнейшей обработки или соединения деталей между собой.

Изготовив такую конструкцию самостоятельно, можно крепко соединить между собой не только деревянные, но и металлические части. Используют такие струбцины для сварки.

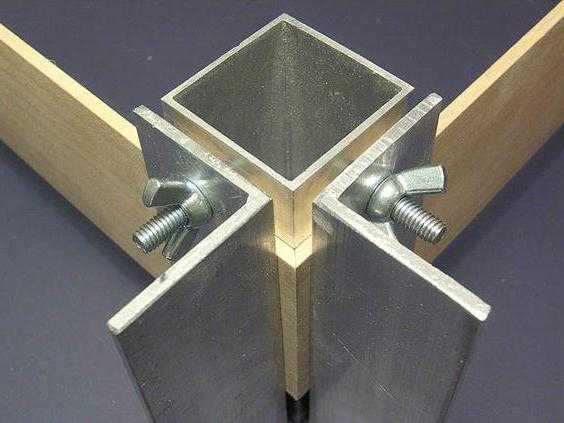

Для работы нужны стальной уголок, имеющий толщину 4 мм и размер 40 мм, пластины 50 мм, шпильки с резьбой, гайки, шайбы и прутки, сварочный аппарат, дрель.

Под углом 90 градусов нужно приварить пластины к уголкам. С каждого бока прикрепить тоже при помощи сварки червячную конструкцию, представляющую собой небольшой кусок уголка с приваренной упорной гайкой, в которую сверху вкручивается вороток с отверстием для металлического рычага. На противоположной стороне собирается упорный механизм, состоящий из двух шайб. Упор свободно прокручивается на шпильке.

Такая угловая струбцина – это надежное крепление деталей под прямым углом, которое можно использовать не только для сварочных работ, но и в столярной мастерской при работе с деревом или фанерой.

Простая модель для склеивания углов

Для изготовления такой струбцины своими руками понадобится четыре одинаковых по размеру стальных уголка, шпилька с резьбой, две гайки барашковые, дрель, сварочный аппарат.

Два уголка приваривают между собой под прямым углом, получая ровный квадрат в сечении. Следующим этапом будет приваривание шпилек с резьбой, вставленных в просверленное отверстие по такому же диаметру. В оставшихся уголках также необходимо просверлить отверстия. Готовую струбцину собирать легко. Для этого нужно всего лишь зажать склеенные деревянные детали с помощью барашковых гаек.

При необходимости склеивания больших плоскостей, можно взять стальные уголки большей длины и установить дополнительные шпильки еще и снизу струбцины.

Самодельная ленточная струбцина

Такой тип зажимов используют часто для изготовления рамок для картин или фотографий. Такая струбцина - это универсальный мобильный механизм, с помощью которого можно склеивать углы рамок различного размера.

Для изготовления такого удобного приспособления понадобится фанера 6 мм, деревянный брусок, толстая фанера 10-15 мм, лобзик, шуруповерт, металлический угольник, простой карандаш, плотная лента с зажимом, болты, шайбы, барашковые гайки.

Первым шагом будет изготовление "столика". Для этого берем прямоугольный лист фанеры и снизу с двух противоположных сторон прикручиваем на шурупах два деревянных бруска. Дальше нужно четко промерить и начертить диагонали, по которым будут лобзиком выпиливаться прорези для конструкции.

Следующим шагом будет изготовление из толстой фанеры четырех держателей рамок. Сначала нужно выпилить 4 одинаковых куска фанеры прямоугольной формы, потом с помощью металлического треугольника обрисовать на одной стороне одинаковые прямые углы и вырезать их. Также нужно изготовить прорезь для болта, чтобы струбцина имела мобильность и могла сдвигаться влево-вправо. Чтобы натянутая лента не соскакивала, можно вырезать углубление с противоположной стороны от уголка.

Струбцина быстрозажимная

Такой тип зажимного механизма рассчитан на выполнение работ, не требующих особо сильного и плотного сжатия деталей, так как не обладает крепким соединительным эффектом. Такой струбциной можно временно и быстро зафиксировать деталь, например, при нарезании. Работает она за счет эксцентрика, находящегося в середине одной из частей зажимного устройства.

Для изготовления понадобятся деревянные бруски или толстая фанера, металлическая пластина, саморезы, шурупы, болты, дрель, циркулярная пила, наждачная бумага.

Первым делом подготавливаются деревянные бруски. Форма их может быть различной, по желанию мастера. Это не играет большой роли. В задней части делается распил, примерно 6-7 см. В неподвижную часть струбцины вставляют металлическую пластину с предварительно просверленными отверстиями и надежно скручивают болтами. На подвижной части крепления не проходят через пластину, а располагаются по краям. Планка должна двигаться вверх-вниз.

Дальше работа продолжается уже над подвижной деталью. На пиле делают продольный распил, оставляя тонкую полоску снизу. Она будет выполнять роль зажима и должна двигаться. Распил делают и для эксцентрика, который прикручивают в верхней части детали.

Эксцентрик выполнить легко. Циркулем на бумаге рисуют полукруг, концы которого соединяют углом. Получается форма капли. Переносят размеры на тонкую фанеру и вырезают пилой. Чтобы эта деталь выполняла свою роль и оказывала давление на двигающуюся часть планки, центр полукруга смещаем на 1 см и просверливаем отверстие, прикрепляя к верхней планке шурупом. При повороте эксцентрика, деталь плотно фиксируется и быстро зажимается.

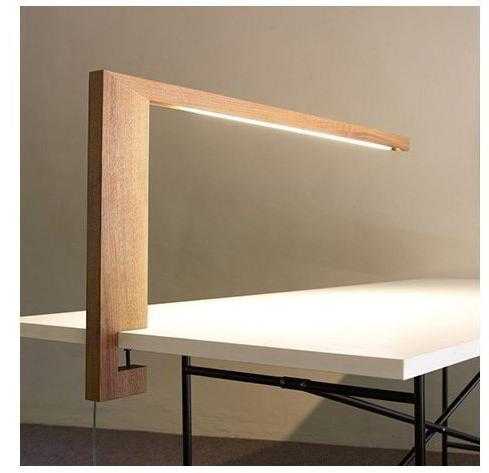

Зажимное устройство для стола

Очень удобна в употреблении и легка в исполнении струбцина настольная. Берется деревянный брус, кусок фанеры, болты, дрель, шпилька с резьбой и металлическая палочка для рычага. На лист фанеры прикручиваются болтами два бруска, которые неподвижно располагаются на столе. Затем устанавливается само зажимное устройство.

В одном из брусков сверлится отверстие, в которое вставляют шпильку с резьбой, надежно вкрученной в брусок меньшего размера под прямым углом. На свободный конец вставляется рычаг для удобства. Очень быстро и просто, справится даже новичок.

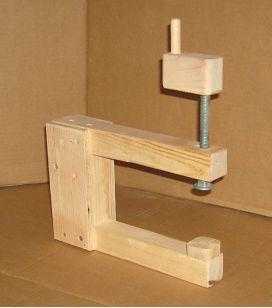

Простой зажим из дерева

Такая G-образная конструкция предназначена удерживать две плоскости при склеивании. Изготовив несколько экземпляров, можно зафиксировать все углы. Для работы понадобится деревянный брус, фанера, шпилька с резьбой, гайка, шурупы.

Скрутив три одинаковых куска деревянного бруса, прочно фиксируем с помощью двух прямоугольных кусков фанеры. Дальше сверлим отверстие для шпильки. Чтобы она хорошо двигалась, можно в деревянный брус туго вбить гайку, по которой будет свободно крутиться шпилька. Ручку можно сделать на свое усмотрение или деревянной, или вставив простой рычаг из металлической палочки.

Установка светильника

С помощью зажимов можно переставлять настольную лампу в удобное для чтения место: на письменный стол, кровать, тумбочку или подвесную полку. Лампа на струбцине удобна в использовании, поэтому популярна.

Такие быстрозажимные приспособления, как струбцины, можно использовать во всех областях жизни и производства. Изготовливать их своими руками несложно, нужно только выделить немного времени и иметь желание. Удачной работы!

www.syl.ru

Зажимное приспособление

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

781013

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6!) Дополнительное к авт. сеид-ву— (22) Заявлено 01.02.79 (2!) 2720599/25-08!

В 23 (} 3/00

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет—

Опубликовано 231180, Бюллетень № 43 (53) УДК 621. 906-783..625(088.8) б

Дата опубликования описания 231180 (72) Авторы изобретения

A.A.Aêñåíîâ-Журавлев, Н.И.Дмитриева и Е.В.Молчанова

Московское специальное конструкторское бюро автоматических линий и агрегатных станков (7f ) Заявитель (54) ЭАЖИМНОЕ ПРИСПОСОБЛЕНИЕ

Изобретение относится к машиностроению, в частности к технологической оснастке металлорежущих станков и может быть использовано для крепления обрабатываемых деталей типа планок на агрегатных станках.

Известно зажимное приспособление, в корпусе которого расположены смен-" ная нала} ка и прихваты, связанные посредством рычагов со штоком привода

Е1) .

Недостатком этого устройства являются большие затраты времени на переналадку.

Цель изобретения — сокращение !5 времени переналадки.

Указанная цель достигается тем, что сменная наладка выполнена в виде вала с распределительными кулачками, взаимодействующими с рычагами, и 20 кинематнчески связанного с валоМ барабана с упорами, размещенного на корпусе с возможностью поворота.

На фиг.1 изображено эажимное приспособление, общий вид; на фиг.2 — 25 сечение A- À на фиг.1; на фиг.3 сечение,Б-Б на фиг.2; на фиг.4 сечение В-В на фиг.2; на фиг.5 сечение Г-Г на фиг.2; на фиг..6 сечение Д-Д на фиг.2. рП : !,:;;:,—;,;;В:. ".1

Предлагаемое приспособление позволяет производить обработку отI верстий в планках трех видов. Обрабатываемые отверстия расположены в этих планках на разных расстояниях относительно левого базового торца.

На приспособлении имеются четыре позиции (I,tl M,lV),на которые в процессе обработки устанавливаются обрабатываемые планки. Причем, в силу своих особенностей, каждый вид планки может быть обработан только на определенных позициях приспособления.

Одна планка обрабатывается последовательно на позициях I,Ï,Ø . Другая последовательно на позициях I, П,Ш .

Третья — последовательно на позициях I и1П.

Зажимное переналаживающее многоместное приспособление содержит расположенные в корпусе 1 прихваты 2 с пружиной 3, связанные посредством рычагов 4 и 5 со штоком 6 гидроцилиндра 7, и сменную наладку, выполненную в виде размещенных на валу 8 распределительных кулачков 9 — 12, взаимодействующих с упомянутыми рыагами 4 и 5, и размещенного на корпусе 1 поворотного барабана 13, упо781013

ы которого 14 — 16 периодически взаимодействуют с обрабатываемой. деталью (планкой) 17, определяя ее положение относительно базы. Конические шестерни 18 и 19 установлены соответственно на валу 8 и барабане

13. Прихваты позиций Т,II,1È выполнены идентично прихвату 2 позиции Н .

Приспособление работает следующим образом.

Зажим обрабатываемых планок осуществляется пружинами 3 через прихваты 2. Отжим — при помощи гидроцилиндра 7. При движении штока 6 гидроцилиндра 7 вверх вал 8 с кулачками 9 — 12 тоже идет вверх. При этом кулачки приводят в движение 15 рычаги 4 и Ь. Последние сжимают пружины 3 и отводят прихваты 2 от обрабатываемых планок.

Для переналадки приспособления достаточно только повернуть барабан 13 так, чтобы нужный упор (14-16) принял рабочее, т.е. горизонтальное по.ложение. С помощью этих упоров определяется необходимое положение левого базового торца обрабатываемой планки

17.

Изменение положения барабана 13 через пару конических шестерен 18 и 19 .передается валу 8 и кулачкам

9 — 12. Каждому иэ упоров 14 — 16 соответствует определенное положе- ЗО ние кулачков 9 — 12.

При положении кулачков, показанном на фиг.6, прихваты позиции будут прижаты пружинами 3 к базовым планкам приспособления и при движении вала 8 с кулачками 9 — 12 вверх отжиматься не будут. Т.е., при таком положении кулачков 9 — 12, на позицию 1V загружать деталь нельзя.

Работают только позиции 1,11 и Ш .

При повороте барабана 13 на 120 положение кулачков 9 — 12 таково, что деталь 17 можно загружать только на позиции I и 1Ц

При повороте барабана 13 еще на

120 деталь 17 можно обрабатывать, на позициях I,II и 1Y.-. Bce детали

17 на позициях приспособления обрабатываются одновременно.

Формула изобретения

Зажимное приспособление, в корпусе которого расположены сменная наладка и прихваты, связанные посредством рычагов со штоком привода, о т л и ч а ю щ е е с я тем,что, с целью сокращения времени переналадки, сменная наладка выполнена в виде вала с распределительными кулачками, взаимодействующими с рычагами, и кинематически связанного с валом барабана с упорами, размещенного на корпусе с возможностью поворота.

Источники информации, принятые во внимание при экспертизе

1. Кузнецов Ю.И. Переналаживаемые приспособления к металлорежущим станкрм. М., "Высшая школа", 1977, м. 3132, рис.20 г.

781013

A-À

luz, b

Ape

Составитель Е.Шеславская

Редактор В.Данко Техред М. Табакович КорректорМ.Пожо

Заказ 8039/10 Тираж 1160 Подписное

ВНИИХИ Государственного комитета СССР по делам изобоетений и открытий

113035, Москва, Ж-35, Раушская иаб., д.4/5

Филиал ПЛП "Патент", r.Óæãîðîä, ул.Проектная,4

www.findpatent.ru

Зажимное приспособление - Большая Энциклопедия Нефти и Газа, статья, страница 1

Зажимное приспособление

Cтраница 1

Зажимные приспособления для токарных и круглошлифо-вальных станков. [1]

Зажимные приспособления предназначаются для закрепления обрабатываемой детали в необходимом положении и предотвращения смещения или вибрации детали под действием усилий резания или собственного веса. [2]

Зажимные приспособления агрегатных станков. [4]

Зажимные приспособления практически не уменьшают остаточных деформаций, возникающих на стадии остывания. Остывание сваренных деталей в жестких приспособлениях неоправданно, так как не дает заметного положительного эффекта. [5]

Зажимное приспособление состоит из двух частей. Зажатые концы свариваемых стержней сближаются путем перемещения подвижной плиты. В процессе сварки медные щеки зажимов сильно нагреваются. Для отвода тепла в щеки зажимов непрерывно подается через каучуковые шланги холодная вода. Точно так же производится охлаждение вторичной обмотки трансформатора. Латунные плиты 1 и 2 изолируются от станины сварного аппарата специальной изоляционной прокладной. [6]

Зажимное приспособление для установки образцов в зажимах машины МРС-2 или УР-500 имеет посредине полуцилиндрический выступ для фиксирования положения образцов в зажимах. [8]

Зажимные приспособления для шлифования базовых поверхностей у колес-дисков и колес со ступицей разнообразны и зависят от размера и формы колеса, а также от числа выпускаемой продукции. [9]

Зажимные приспособления, как правило, проектируются таким образом, чтобы усилия, возникающие в процессе резания, воспринимались бы неподвижными элементами приспособлений. Если те или иные силы, возникающие в процессе резания, воспринимаются подвижными элементами, то величина этих сил определяется на основе уравнений статики. [10]

Зажимные приспособления агрегатных станков обеспечивают базирование заготовки с заданной точностью и надежное ее закрепление. В автоматизированных приводах зажима применяют гидравлические или пневматические цилиндры, электро-или гидромеханические ключи. [12]

Зажимные приспособления бывают механические ( винтовые) и гидравличе-ские. [13]

Зажимные приспособления делятся на универсальные и специальные. Специальные служат для зажима только определенных деталей. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Зажимные устройства станков - Металлорежущие станки

Зажимные устройства станковКатегория:

Металлорежущие станки

Зажимные устройства станковПроцесс питания станков-автоматов заготовками осуществляется при тесном взаимодействии загрузочных устройств и автоматических зажимных приспособлений. Во многих случаях автоматические зажимные устройства являются элементом конструкции станка или его неотъемлемой принадлежностью. Поэтому, несмотря на наличие специальной литературы, посвященной зажимным приспособлениям, представляется необходимым вкратце остановиться на некоторых характерных конструкциях,

Подвижные элементы автоматических зажимных приспособлений получают движение от соответствующих управляемых приводов, в качестве которых могут быть использованы механические управляемые приводы, получающие движение от основного привода рабочего органа или от независимого электродвигателя, кулачковые приводы, гидравлические, пневматические и пневмогидравлические приводы. Отдельные подвижные элементы зажимных приспособлений могут получать движение как от общего, так и от нескольких независимых приводов.

Рассмотрение конструкций специальных приспособлений, которые в основном определяются конфигурацией и размерами конкретной обрабатываемой детали, не входит в задачи настоящей работы, и мы ограничимся ознакомлением с некоторыми зажимными приспособлениями широкого назначения.

Зажимные патроны. Имеется большое число конструкций самоцентрирующих патронов в большинстве случаев с поршневым гидравлическим и пневматическим приводом, которые применяются на токарных, револьверных и шлифовальных станках. Эти патроны,, обеспечивая надежный зажим и хорошее центрирование обрабатываемой детали, имеют небольшой расход кулачков, из-за чего при переходе от обработки одной партии деталей к другой патрон необходимо перестраивать и для обеспечения высокой точности центрирования обрабатывать центрирующие поверхности кулачков на месте; при этом закаленные кулачки шлифуются, а сырые — обтачиваются или растачиваются.

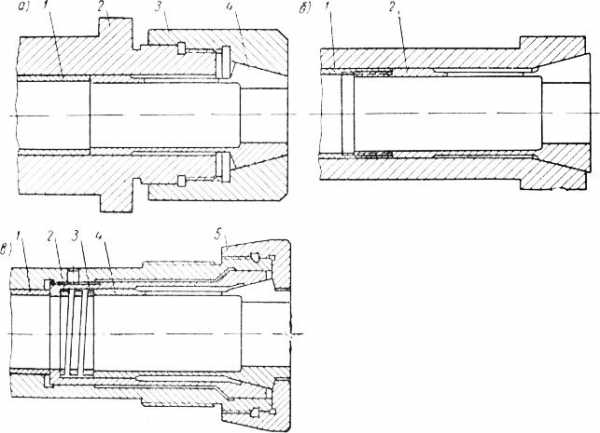

Одна из распространенных конструкций зажимного патрона с пневматическим поршневым приводом представлена на рис. 1. Пневматический цилиндр закрепляется с помощью промежуточного фланца на конце шпинделя. Подвод воздуха к пневматическому цилиндру осуществляется через буксу, сидящую на подшипниках качения на хвостовике крышки цилиндра. Поршень цилиндра связан штоком с зажимным механизмом патрона. Пневматический патрон прикрепляется к фланцу, установленному на переднем конце шпинделя. Головка, закрепленная на конце штока, имеет наклонные пазы, в которые входят Г-образные выступы кулачков. При перемещении головки вместе со штоком вперед кулачки сближаются, при движении назад — расходятся.

На основных кулачках, имеющих Т-образные пазы, закрепляются накладные кулачки, которые устанавливаются в соответствии с диаметром зажимаемой поверхности обрабатываемой детали.

Благодаря небольшому числу промежуточных звеньев, передающих движение кулачкам, и значительным размерам трущихся поверхностей патроны описанной конструкции обладают сравнительно высокой жесткостью и долговечностью.

Рис. 1. Пневматическии зажимный патрон.

В ряде конструкций пневматических патронов используются рычажные передачи. Такие патроны обладают меньшей жесткостью и вследствие наличия ряда шарнирных соединений изнашиваются быстрее.

Вместо пневматического цилиндра может быть использован пневмо-мембранный привод или гидравлический цилиндр. Вращающиеся вместе со шпинделем цилиндры, особенно при высоком числе оборотов шпинделя, требуют тщательной балансировки, что является недостатком данного варианта конструкции.

Поршневой привод может быть установлен неподвижно соосно со шпинделем, а шток цилиндра связан с зажимным штоком муфтой, обеспечивающей свободное вращение зажимного штока вместе со шпинделем. Шток неподвижного цилиндра может быть связан с зажимным штоком также системой промежуточных механических передач. Такие схемы применимы при наличии самотормозящихся механизмов в приводе зажимного приспособления, так как в ином случае шпиндельные подшипники будут нагружаться значительными осевыми усилиями.

Наряду с самоцентрирующими патронами применяются также двух-кулачковые патроны со специальными кулачками, получающими движение от указанных выше приводов, и специальные патроны.

Подобные же приводы используются при закреплении деталей на различных разжимных оправках.

Цанговые зажимные устройства. Цанговые зажимные устройства являются элементом конструкции револьверных станков и токарных автоматов, предназначенных для изготовления деталей из прутка. Вместе с тем они находят широкое применение и в специальных зажимных приспособлениях.

Рис. 2. Цанговые зажимные устройства.

В практике встречаются цанговые зажимные устройства трех типов.

Цанга, имеющая несколько продольных надрезов, центрируется задним цилиндрическим хвостом в отверстии шпинделя, а передним коническим — в отверстии колпака. При зажиме труба перемещает цангу вперед и ее передняя коническая часть входит в коническое отверстие колпака шпинделя. При этом цанга сжимается и зажимает пруток или обрабатываемую деталь. Зажимное устройство данного типа имеет ряд существенных недостатков.

Точность центрирования обрабатываемой детали в значительной мере определяется соосностью конической поверхности колпака и оси вращения шпинделя. Для этого необходимо достигнуть соосности конического отверстия колпака и его цилиндрической центрирующей поверхности, соосности центрирующего буртика и оси вращения шпинделя и минимального зазора между центрирующими поверхностями колпака и шпинделя.

Так как выполнение указанных условий представляет значительные трудности, то цанговые устройства данного типа не обеспечивают хорошего центрирования.

Кроме того, в процессе зажима цанга, перемещаясь вперед, захватывает пруток, который перемещается при этом вместе с цангой, что может

привести к изменению размеров обрабатываемых деталей по длине и к появлению больших давлений на упор. В практике имеют место случаи, когда вращающийся пруток, прижатый с большой силой к упору, приваривается к последнему.

Достоинством данной конструкции является возможность использования шпинделя малого диаметра. Однако, поскольку диаметр шпинделя в значительной мере определяется другими соображениями и в первую очередь его жесткостью, то данное обстоятельство в большинстве случаев не имеет существенного значения.

Вследствие указанных недостатков данный вариант цангового зажимного устройства находит ограниченное применение.

Цанга имеет обратный конус, и при зажиме материала труба втягивает цангу в шпиндель. Данная конструкция обеспечивает хорошее центрирование, так как центрирующий конус расположен непосредственно в шпинделе. Недостатком конструкции является перемещение материала вместе с цангой в процессе зажима, что приводит к изменению размеров обрабатываемой детали, однако не вызывает никаких осевых нагрузок на упор. Некоторым недостатком является также слабость сечения в месте резьбового соединения. Диаметр шпинделя увеличивается незначительно по сравнению с предыдущим вариантом.

Вследствие отмеченных достоинств и простоты конструкции данный вариант находит широкое применение на револьверных станках и многошпиндельных токарных автоматах, шпиндели которых должны иметь минимальный диаметр.

Вариант, показанный на рис. 2, в, отличается от предыдущего тем, что в процессе зажима цанга, упирающаяся передней торцовой поверхностью в колпак, остается неподвижной, а под действием трубы перемещается гильза. Коническая поверхность гильзы надвигается на наружную коническую поверхность цанги, и последняя сжимается. Поскольку цанга в процессе зажима остается неподвижной, то при данной конструкции не происходит смещения обрабатываемого прутка. Гильза имеет хорошее центрирование в шпинделе, а обеспечение соосности внутренней конической и наружных центрирующих поверхностей гильзы не представляет технологических трудностей, благодаря чему данная конструкция обеспечивает достаточно хорошее центрирование обрабатываемого прутка.

При освобождении цанги труба отводится влево и гильза перемещается под действием пружины.

Для того чтобы силы трения, возникающие в процессе зажима на торцовой поверхности лепестков цанги, не уменьшали бы усилие зажима, торцовой поверхности придается коническая форма с углом, несколько превышающим угол трения.

Данная конструкция сложнее предыдущей и требует увеличения диаметра шпинделя. Однако вследствие отмеченных достоинств она находит широкое применение на одношпиндельных автоматах, где увеличение диаметра шпинделя не имеет существенного значения, и на ряде моделей револьверных станков.

Размеры наиболее распространенных цанг нормируются соответствующим ГОСТ. Цанги больших размеров выполняются со сменными губками, что позволяет уменьшить количество цанг в комплекте и при износе губок заменять их новыми.

Поверхность губок цанг, работающих при больших нагрузках, имеет насечку, что обеспечивает передачу больших усилий зажимаемой детали.

Зажимные цанги изготовляются из сталей У8А, У10А, 65Г, 9ХС. Рабочая часть цанги закаливается до твердости HRC 58—62. Хвостовая

часть подвергается отпуску до твердости HRC 38—40. Для изготовления цанг применяются также цементируемые стали, в частности сталь 12ХНЗА.

Труба, перемещающая зажимную цангу, сама получает движение от одного из перечисленных видов приводов через ту или иную систему промежуточных передач. Некоторые конструкции промежуточных передач для перемещения зажимной трубы представлены на рис. IV. 3.

Зажимная труба получает движение от сухарей, представляющих собой часть втулки с выступом, заходящим в паз шпинделя. Сухари опираются на хвостовые выступы зажимной трубы, которые удерживают их в требуемом положении. Сухари получают движение от рычагов, Г-образные концы которых заходят в торцовую выточку втулки 6, сидящей на шпинделе. При зажиме цанги втулка перемещается влево и, воздействуя внутренней конической поверхностью на концы рычагов, поворачивает их. Поворот происходит относительно точек контакта Г-образных выступов рычагов с выточкой втулки. При этом пятки рычагов нажимают на сухари. На чертеже механизмы показаны в положении, соответствующем окончанию зажима. В этом положении механизм оказывается замкнутым, а втулка разгружена от осевых усилий.

Рис. 3. Механизм перемещения зажимной трубы.

Регулирование усилия зажима осуществляется гайками, с помощью которых перемещается втулка. Чтобы избежать необходимости увеличения диаметра шпинделя, на него посажено резьбовое кольцо, которое упирается в полукольца, заходящие в канавку шпинделя.

В зависимости от диаметра зажимной поверхности, который может колебаться в пределах допуска, зажимная труба будет занимать различное положение в осевом направлении. Отклонения в положении трубы компенсируются деформацией рычагов. В других конструкциях вводятся специальные пружинные компенсаторы.

Данный вариант находит широкое применение на одношпиндельных токарных автоматах. Имеются многочисленные конструктивные модификации, отличающиеся формой рычагов.

В ряде конструкций рычаги заменяются расклинивающими шариками или роликами. На конце зажимной трубы на резьбе сидит фланец. При зажиме цанги фланец вместе с трубой перемещается влево. Фланец получает движение от гильзы, воздействующей через ролик на диск. При перемещении гильзы влево, ее внутренняя коническая поверхность заставляет бочкообразные ролики перемещаться к центру. При этом ролики, двигаясь по конической поверхности шайбы, смещаются влево, перемещая в этом же направлении диск и фланец с зажимной трубой. Все детали смонтированы на втулке, установленной на конце шпинделя. Усилие зажима регулируется навинчиванием фланца на трубу. В требующемся положении фланец застопоривается с помощью фиксатора. Механизм может быть снабжен упругим компенсатором в виде тарельчатых пружин, что позволяет использовать его для зажима прутков с большими допусками на диаметр.

Подвижные гильзы, осуществляющие зажим, получают движение от кулачковых механизмов токарных автоматов или от поршневых приводов. Зажимная труба может быть также непосредственно связана с поршневым приводом.

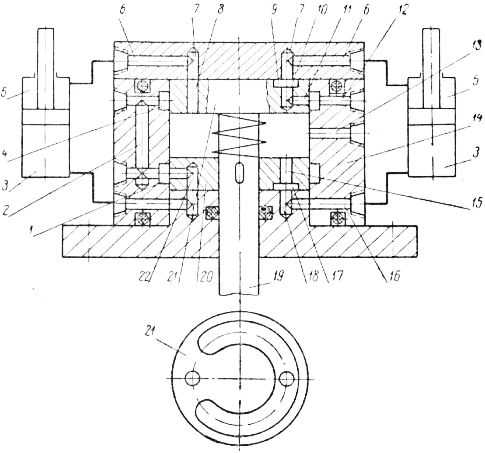

Приводы зажимных приспособлений многопозиционных станков. Каждое из зажимных приспособлений многопозиционного станка может иметь свой, обычно поршневой привод, либо подвижные элементы зажимного приспособления могут получать движение от привода, установленного в загрузочной позиции. В последнем случае механизмы зажимного приспособления, попадающие в загрузочную позицию, связываются с механизмами привода. По окончании зажима эта связь прекращается.

Последний вариант широко используется на многошпиндельных токарных автоматах. В позиции, в которой происходит подача и зажим прутка, установлен ползун с выступом. При повороте шпиндельного блока выступ входит в кольцевую канавку подвижной гильзы зажимного механизма и в соответствующие моменты перемещает гильзу в осевом направлении.

Подобный принцип может быть в ряде случаев использован для перемещения подвижных элементов зажимных приспособлений, установленных на многопозиционных столах и барабанах. Серьга зажимается между неподвижной и подвижной призмами зажимного приспособления, установленного на многопозиционном столе. Призма получает движение от ползуна с клиновым скосом. При зажиме плунжер, на котором нарезана зубчатая рейка, перемещается вправо. Через зубчатую шестерню движение передается ползуну, который клиновым скосом перемещает призму к призме. При освобождении зажатой детали вправо перемещается плунжер, который шестерней также связан с ползуном.

Плунжеры могут получать движение от поршневых приводов, установленных в загрузочной позиции, или от соответствующих звеньев кулачковых механизмов. Зажим и освобождение детали может производиться также в процессе поворота стола. При зажиме плунжер, снабженный роликом, набегает на неподвижный кулак, установленный между загрузочной и первой рабочей позициями. При освобождении плунжер набегает на кулак, расположенный между последней рабочей и загрузочной позициями. Плунжеры располагаются в разных плоскостях. Для компенсации отклонений в размерах зажимаемой детали вводятся упругие компенсаторы.

Следует заметить, что подобные простые решения недостаточно используются при проектировании зажимных приспособлений для многопозиционных станков при обработке некрупных деталей.

Рис. 4. Зажимное приспособление многопозиционного станка, работающее от привода, установленного в загрузочной позиции.

При наличии индивидуальных поршневых двигателей у каждого из зажимных приспособлений многопозиционного станка к поворотному столу или барабану должен быть подведен сжатый воздух или масло под давлением. Устройство для подвода сжатого воздуха или масла аналогично описанному выше устройству вращающегося цилиндра. Применение подшипников качения в данном случае излишне, так как скорость вращения мала.

Каждое из приспособлений может иметь индивидуальный распределительный кран или золотник, либо для всех зажимных приспособлений может быть использовано общее распределительное устройство.

Рис. 5. Распределительное устройство поршневых приводов зажимных приспособлений многопозиционного стола.

Индивидуальные краны или распределительные устройства переключаются вспомогательными приводами, установленными в загрузочной позиции.

Общее распределительное устройство последовательно подключает поршневые приводы зажимных приспособлений по мере поворота стола или барабана. Примерная конструкция подобного распределительного устройства изображена на рис. 5. Корпус распределительного устройства, установленный соосно с осью вращения стола или барабана, вращается вместе с последними, а золотники вместе с осью остаются неподвижными. Золотник управляет подачей сжатого воздуха в полости, а золотник в полости зажимных цилиндров.

Сжатый воздух поступает по каналу в пространство между золотниками и направляется с помощью последних в соответствующие полости зажимных цилиндров. Отработанный воздух уходит в атмосферу через отверстия.

В полости сжатый воздух попадает через отверстие, дуговую канавку и отверстия. Пока отверстия соответствующих цилиндров совпадают с дуговой канавкой, в полости цилиндров поступает сжатый воздух. Когда при очередном повороте стола отверстие одного из цилиндров совместится с отверстием, полость этого цилиндра окажется связанной с атмосферой через кольцевую канавку, канал, кольцевую канавку и канал.

Полости тех цилиндров, в полости которых поступает сжатый воздух, должны быть связаны с атмосферой. Полости соединяются с атмосферой через каналы, дуговую канавку, каналы, кольцевую канавку и отверстие.

В полость цилиндра, находящегося в загрузочной позиции, должен поступать сжатый воздух, который подается через отверстие и каналы.

Таким образом, при повороте многопозиционного стола происходит автоматическое переключение потоков сжатого воздуха.

Аналогичный принцип используется и для управления потоками масла, подаваемого к зажимным приспособлениям многопозиционных станков.

Следует заметить, что подобные же распределительные устройства применяются и на станках для непрерывной обработки с вращающимися столами или барабанами.

Принципы определения усилий, действующих в зажимных приспособлениях. Зажимные приспособления, как правило, проектируются таким образом, чтобы усилия, возникающие в процессе резания, воспринимались бы неподвижными элементами приспособлений. Если те или иные силы, возникающие в процессе резания, воспринимаются подвижными элементами, то величина этих сил определяется на основе уравнений статики трения.

Методика определения сил, действующих в рычажных механизмах цанговых зажимных устройств, аналогична методике, применяемой при определении усилий включения фрикционных муфт с рычажными механизмами.

Читать далее:

Транспортирующие механизмы для подачи непрерывной заготовки

Статьи по теме:

pereosnastka.ru