Содержание

Для чего делают притупление кромок

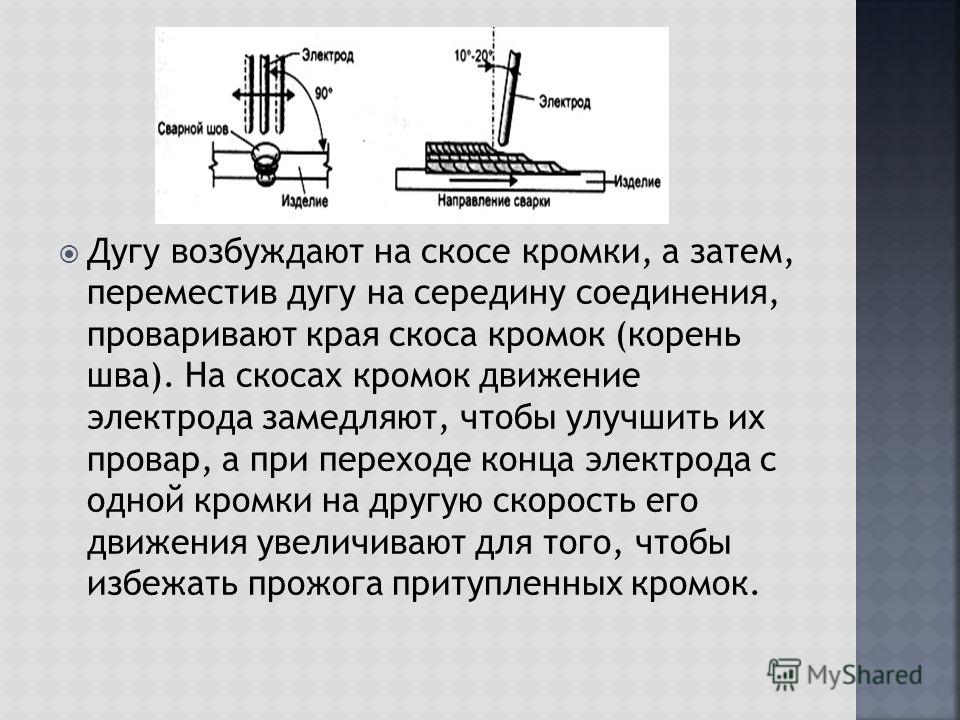

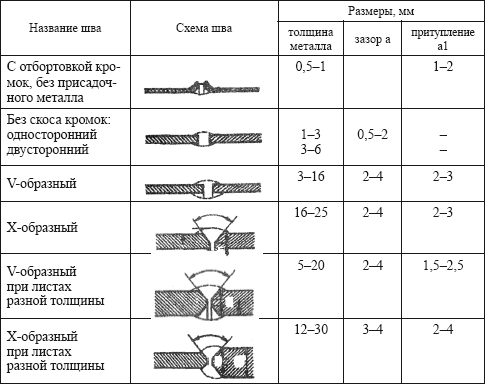

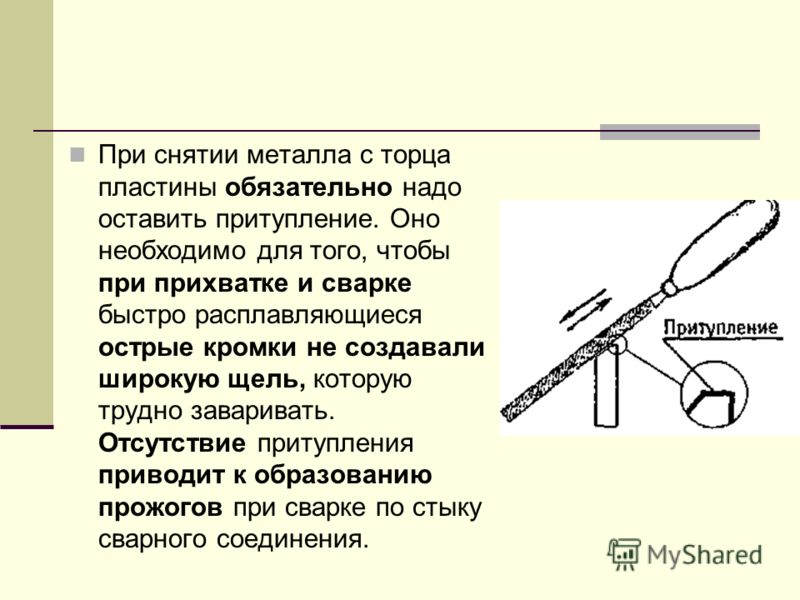

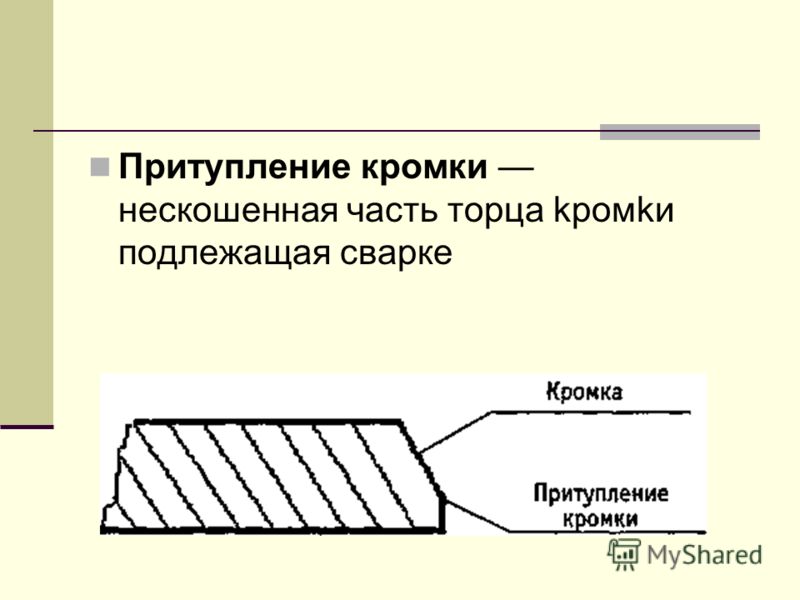

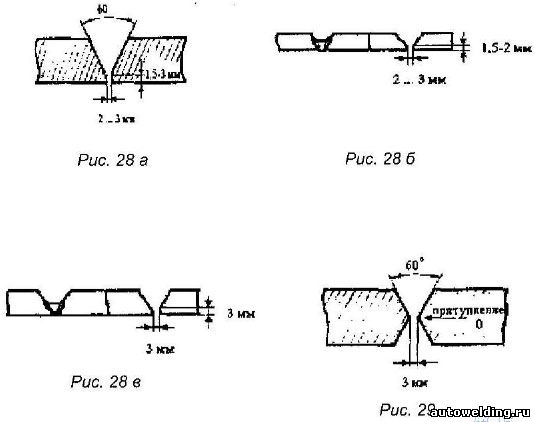

Подготовка деталей под сварку заключается в разделке кромок и очистке мест сварки от ржавчины, окалины, жира и т. п. Кромки разделывают для улучшения условий сварки. В соединении с разделкой (односторонней и двусторонней) часть кромки оставляют нескошенной (притупление). При односторонней разделке притупление расположено внизу соединения, при двусторонней — в середине соединения. Притупление необходимо для того, чтобы при прихватке и сварке быстро расплавляющиеся острые кромки не создавали широкую щель, которую трудно заваривать. Отсутствие притупления приводит к образованию прожогов при сварке по стыку соединения.

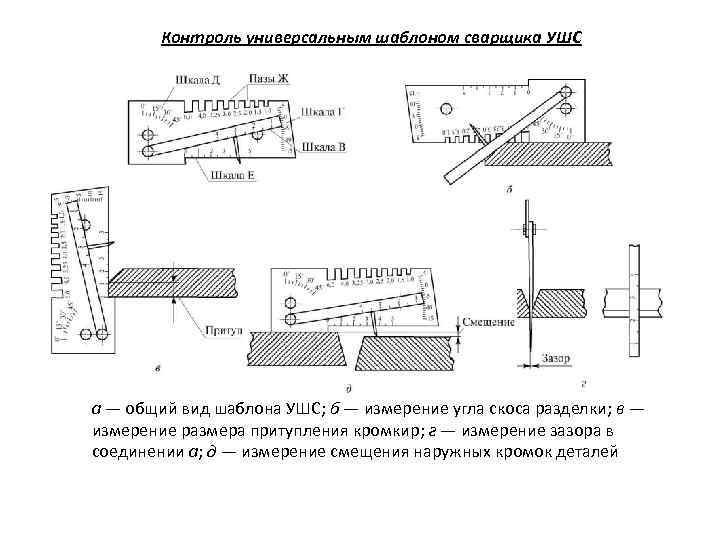

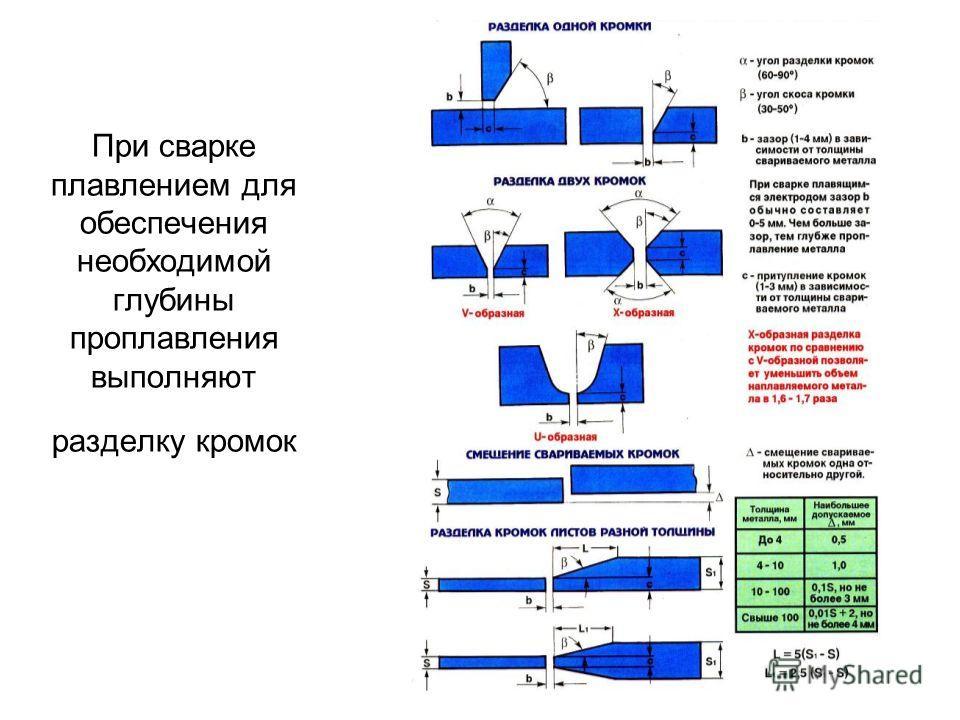

Форма разделки кромок характеризуется углом их скоса, размером притупления и зазором между свариваемыми кромками. Она зависит от типа сварного соединения, толщины свариваемых элементов и применяемого способа сварки.

При толщине свариваемых элементов до 5 мм скос кромок не требуется. В элементах толщиной 5—30 мм и более применяют V-образную разделку с суммарным углом скоса 60—80°. Притупление при этом составляет 2— 8 мм. При толщине свариваемых элементов 20 мм и более в стыковых соединениях применяют криволинейный скос кромок (U-образную разделку). Свариваемые кромки устанавливают с зазором 2— 4 мм (в зависимости от толщины свариваемых элементов). Сварные соединения, ответственного назначения с V-образной разделкой сваривают с двух сторон (с подваркой). В тех случаях, когда не удается сделать подварку, например в сварных стыках труб малого диаметра и др., применяют остающиеся подкладки. Элементы толщиной более 12 мм сваривают встык с двух сторон, применяя Х-образную разделку. Соединения такого типа сваривают только в тех случаях, когда имеется доступ с обеих сторон. X-образную разделку применяют в стыковых сварных соединениях сосудов высокого давления, толщина свариваемых элементов которых 50—100 мм и более.

Притупление при этом составляет 2— 8 мм. При толщине свариваемых элементов 20 мм и более в стыковых соединениях применяют криволинейный скос кромок (U-образную разделку). Свариваемые кромки устанавливают с зазором 2— 4 мм (в зависимости от толщины свариваемых элементов). Сварные соединения, ответственного назначения с V-образной разделкой сваривают с двух сторон (с подваркой). В тех случаях, когда не удается сделать подварку, например в сварных стыках труб малого диаметра и др., применяют остающиеся подкладки. Элементы толщиной более 12 мм сваривают встык с двух сторон, применяя Х-образную разделку. Соединения такого типа сваривают только в тех случаях, когда имеется доступ с обеих сторон. X-образную разделку применяют в стыковых сварных соединениях сосудов высокого давления, толщина свариваемых элементов которых 50—100 мм и более.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Только сон приблежает студента к концу лекции. А чужой храп его отдаляет. 8646 – | 7431 – или читать все.

8646 – | 7431 – или читать все.

78.85.5.182 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Притупление – кромка

Притупление кромок 1 5 – 2 мм, зазор в стыке 1 5 – 2 5 мм в зависимости от толщины стенки трубы. [1]

Притупление кромок предохраняет от прожога нижние грани стыка при наложении первого слоя и обычно принимается равным 2 – 3 мм для ручной сварки и 4 – 6 мм для автоматической. [3]

Притупление кромок при всех типах разделок составляет 1 – 2 мм, а зазор в стыке – 2 мм. [4]

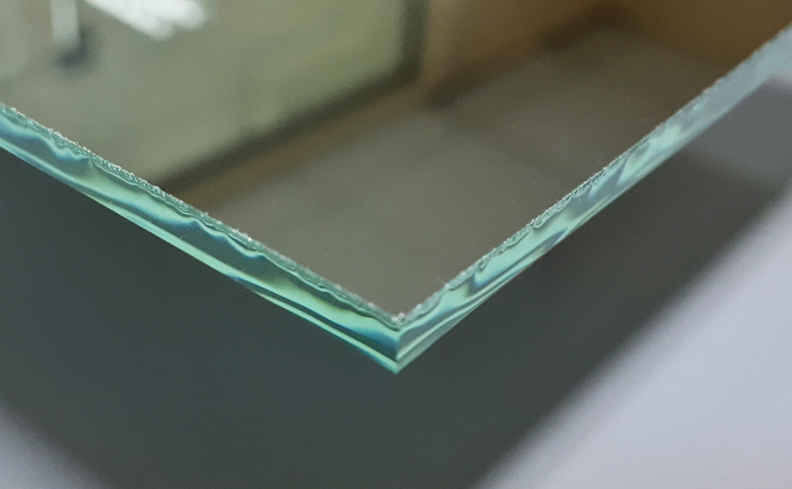

Притупление кромок не допускается. [6]

Притупление кромок выполняют для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке. [8]

Притупление кромок должно составлять примерно 1 0 – 1 5 мм. [9]

[9]

Притупление кромок делают для того, чтобы избежать прожога при сварке. [10]

Притупление кромок при всех типах разделок составляет 1 – 2 мм, а зазор в стыке – 2 мм. [11]

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого шва. Отсутствие i притупления способ – – ствует образованию прожогов при сварке. [13]

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого шва. [15]

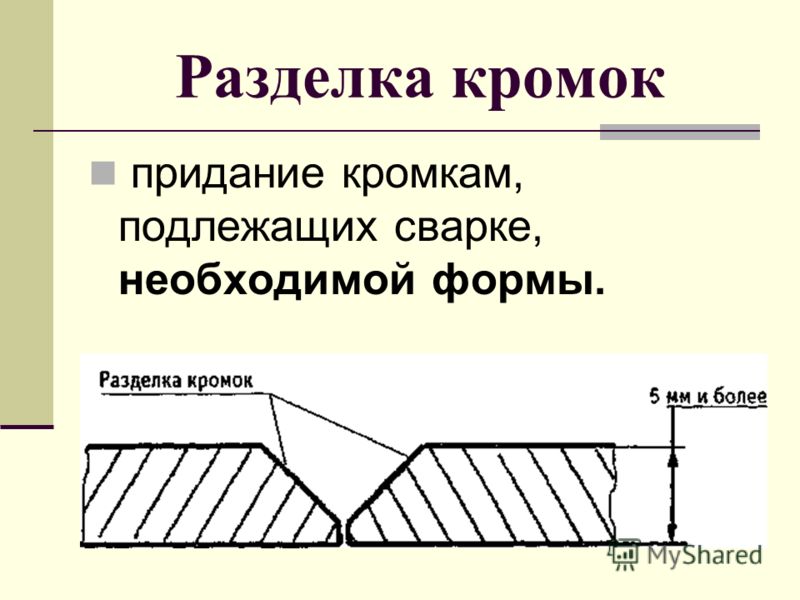

Перед выполнением сварочных работ следует произвести этапы подготовки рабочего изделия. Одной из подобных процедур является разделка кромок. Суть данного процесса заключается в придании кромкам, подлежащих свариванию, необходимых размеров и формы.

Разделку следует проводить при сваривании изделий, толщина которых превышает 5 мм. при осуществлении односторонней сварки и 8 мм. — при двусторонней.

Разделка кромок изделий разной конфигурации осуществляется в соответствии с определенными правилами. Необходимость получения соединения конкретного типа также подразумевает некоторые нюансы. Именно грамотной разделке кромок разнообразных заготовок будет посвящена статья.

Необходимость получения соединения конкретного типа также подразумевает некоторые нюансы. Именно грамотной разделке кромок разнообразных заготовок будет посвящена статья.

Для чего выполняется: цель подготовки и зачистки

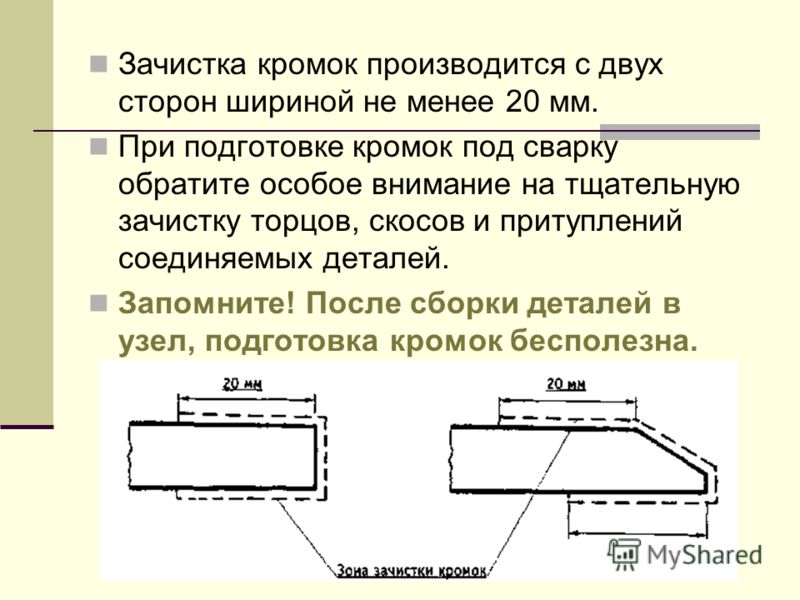

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

- осуществление провара по всей толщине свариваемых изделий;

- обеспечение доступа к корню шва сварочного инструмента.

Подготовка свариваемых поверхностей

Предварительная подготовка свариваемых металлических поверхностей включает выполнение нескольких процедур:

Правка может выполняться вручную на специальных правильных плитах из стали или чугуна с помощью пресса или посредством ударов молотка. Механическая правка производится на листоправильных вальцах. Правка осуществляется с целью избавления от дефектов и кривизны.

Механическая правка производится на листоправильных вальцах. Правка осуществляется с целью избавления от дефектов и кривизны.

Предварительная зачистка. В процессе подготовки металл необходимо очистить от масел, красок и лаков с помощью бензина или любого растворителя. Грязь и ржавчина удаляются кордщеткой, абразивными кругами или болгаркой. Изделия из высоколегированных сталей необходимо вычищать до блеска.

Кордщетки, насадки на болгарку

Разметка позволяет определить формы и размеры будущего изделия. Выполнять разметку нужно внимательно, так как даже небольшая неточность приведет к дефекту. Важно помнить о припуске на обработку.

Небольшой подогрев деталей.

Механическая резка металлических листов осуществляется с помощью роликовых ножниц, которые оборудованы ножами. Резка деталей из углеродистых сталей проводится плазменно-дуговой или газокислородной технологиями, легированные стали — кислородно-флюсовый и плазменно-дуговой методы.

При необходимости изделия подвергаются гибке.

После выполнения данных процедур, можно приступать к разделке кромок. Грамотно выполненный скос обеспечивает плавность перехода между свариваемыми заготовками, снизит возможное напряжение на область шва. О том, как правильно это сделать расскажем далее.

Скос под сварку труб, трубопроводов

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах. Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры.

Под отводы

Отвод представляет собой фитинг, использующийся для изменения направления потока жидкости, газа или пара в трубопроводе. Для получения качественного стыкового соединения отвода с трубой, исполнителю необходимо выполнить односторонний скос одной или двух кромок под углом в 45 градусов относительно оси трубы.

Кроме этого, сварщик может сделать угловое соединение, которое осуществляется без скоса.

Под штуцеры

Штуцер — это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер с трубопроводом может соединяться следующими способами:

- угловое соединение ответвительного штуцера с трубой односторонним швом без скоса кромок;

- нахлесточное соединение промежуточного штуцера с трубой односторонним швом без скоса кромок.

Скосы с торцов труб можно снимать с помощью механической обработки или газовой резкой.

Для сосудов и резервуаров

При разделке кромок под сварку различного рода сосудов и резервуаров следует следовать следующим рекомендациям:

- если толщина стенок изделия составляет 3-26 мм., то следует применять V-образный или X-образный скос;

- при толщине стенок, не превышающей 60 мм.

, следует выполнить U-образный скос кромок.

, следует выполнить U-образный скос кромок.

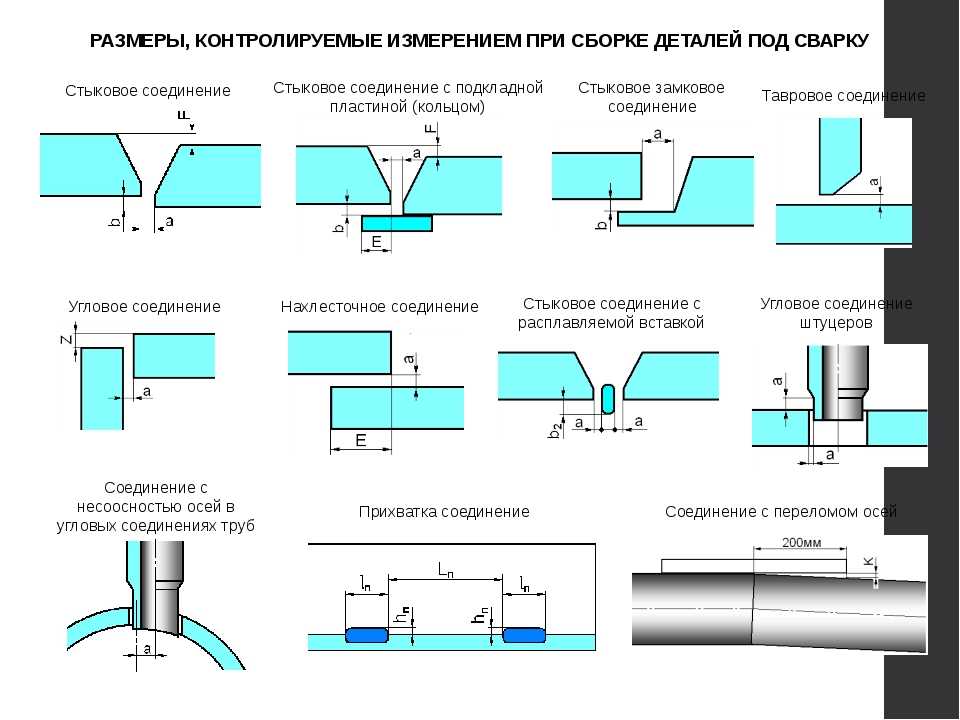

Стыкового соединения

Стыковое соединение (сварка встык) — тип соединения, при котором заготовки расположены в одной плоскости и примыкают друг к другу торцами. Такой тип соединения обеспечивает высокие прочностные характеристики, поэтому применяется при работе с ответственными конструкциями.

Изделия толщиной 1,0-3,0 мм. свариваются встык после отбортовки кромок.

Для деталей с толщиной стенок до 26 мм. следует выполнить односторонний скос одной или обеих кромок, с толщиной до 60 мм. — двухсторонний скос каждой кромки.

Угловых соединений

Угловое соединение — тип соединения, в котором угол между рабочими поверхностями двух заготовок в месте примыкания кромок превышает 30 градусов.

При толщине стенок изделия до 3 мм. рекомендуется выполнять отбортовку кромок.

При работе с большими толщинами (до 20 мм. ) необходимо проводить односторонний скос одной кромки, значительные толщины требуют двухстороннего скоса.

) необходимо проводить односторонний скос одной кромки, значительные толщины требуют двухстороннего скоса.

Под сварку двутавра (двутавровой балки)

Двутавр (двутавровая балка) — стандартный профиль, имеющий сечение близкое по форме к букве «Н». Приваривание балки к различным конструкциям осуществляется посредством таврового соединения, при котором заготовки располагаются под прямым углом друг к другу.

Сварка деталей, толщина которых от 4 до 26 мм. осуществляется с односторонним скосом, толстостенные изделия (до 60 мм.) варятся после проведения двухстороннего скоса.

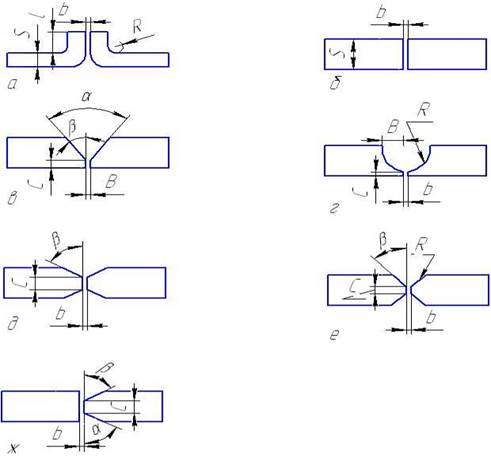

Виды (типы, формы) скосов для швов при РДС (ручной дуговой сварке)

Различают несколько типов скосов, каждый из которых следует использовать при работе с определенными изделиями и при особых требованиях к сварочному соединению.

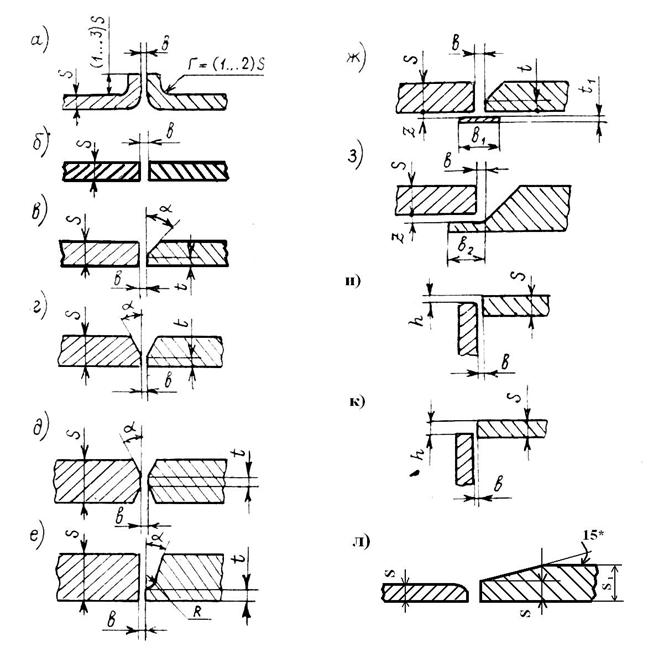

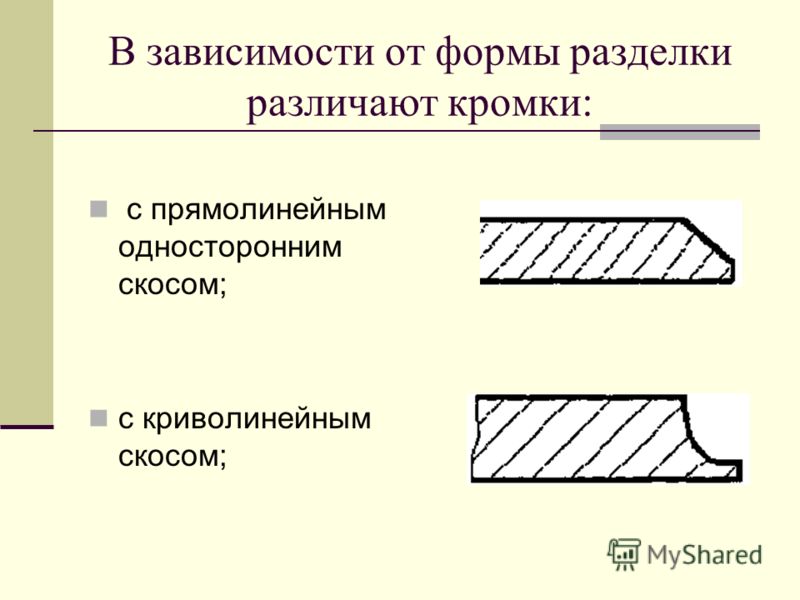

V-образная

V-образный скос — односторонний прямолинейный скос одной или двух кромок. Данный тип применяется при работе с листовым металлом, толщина которого варьируется в диапазоне от 3 до 26 мм. Угол разделки двух кромок — 60 градусов; одной кромки — 50 градусов.

Угол разделки двух кромок — 60 градусов; одной кромки — 50 градусов.

X-образная

X-образный скос — двухсторонний прямолинейный скос двух кромок, который используется при сварке изделий толщиной 12-60 мм. Угол разделки — 60 градусов.

U-образная

U-образный скос — односторонний криволинейный скос обеих кромок, применяется для металла толщиной от 20 до 60 мм. Данный тип особенно активно используется именно при проведении ручной дуговой сварки, так как происходит значительное уменьшение расхода электродов за счет сокращения объема наплавленного металла.

Также иногда выделяют K-образный скос, который применяется, когда одно из одна из кромок имеет двухсторонний скос, а другая — односторонний.

Обозначения

При ознакомлении с чертежами сварных соединений можно встретить буквенные обозначения. Каждому исполнителю необходимо знать их значение.

Элементы, встречающие на чертежах по подготовке кромок для сварки:

- в — ширина шва;

- h — высота шва;

- β — угол скоса кромки;

- α — угол раскрытия кромок;

- К — катет шва — наиболее короткое расстояние от плоскости соединяемой первой заготовки до границы углового соединения, которое расположено на плоскости второй заготовки;

- b — величина зазора — расстояние между заготовками, стандартный диапазон величин 1,5-2,0 мм.

;

; - С — величина притупления — нескошенная часть торца кромки, обычно составляет 1-3 мм.

Способы выполнения обработки (разделки кромок)

Как уже было сказано ранее существует несколько способов выполнения разделки кромок:

- газовая резка требует последующей механической или ручной обработки;

- механическая резка осуществляется на ножницах, после необходимо произвести механическую или ручную доработку.

Для тел вращения механическая обработка проводится на расточном станке; для прямолинейных элементов предназначена фрезерная обработка, механическая строжка, использование метода пневмошлифовки, угловой шлифовальной машинки (болгарки).

Ручная обработка подразумевает рубку зубилом или доработку напильником.

Правила подготовки изделий

Подготовка изделий для последующего проведения сварки — один из важнейших этапов, независимо от используемого метода.

Обязательно проведение нескольких процедур: правка, зачистка, разметка, резка. Проведение каждого процесса гарантирует исключение различного вида дефектов заготовок.

Проведение каждого процесса гарантирует исключение различного вида дефектов заготовок.

В зависимости от типа обрабатываемых изделий и их толщины возможен нагрев деталей, который обеспечит более качественное соединение.

Требования к готовым поверхностям

Перед выполнением сварки кромки должны соответствовать следующим требованиям:

- очищены от различных загрязнений: пыль, грязь, ржавчина, краски, лаки, масла;

- иметь ровную поверхность, без кривизны;

- не должно быть перепадов или изменения угла скоса.

Под каким углом

Угол скоса — острый угол между плоскостью скоса кромки и торца.

Угол скоса зависит от следующих факторов:

- от вида применяемого вида сварки: газовая сварка — 40-45 градусов, притупление — 0,5-1,0 мм.; электродуговая — 30-35 градусов и такая же величина притупления;

- от диаметра электрода или другого расходного материала, размеры кромки должны обеспечивать доступ стержня к корню шва;

- от толщины заготовок, чем она больше, тем больше должен быть угол открытия кромок.

Оборудование и инструмент

Исполнителям предлагается широкий выбор ручных инструментов и автоматического оборудования для подготовки изделия к сварке.

Ручная правка осуществляется на правильных машинах ударами молотка, механическая — на листоправильных вальцах.

Зачистка может выполняться с помощью специальных растворителей, абразивными кругами, болгаркой.

Подогрев осуществляется газовой горелкой.

Для резки металла можно использовать газовую горелку, роликовые ножницы.

Ручная гибка осуществляется кувалдами, молотками, тисками или наковальнями, роликовые гибочные станки обеспечивают механическую обработку.

Станки для обработки кромок

Для обработки кромок могут использоваться стандартные инструменты, имеющие широкий диапазон сфер применения: болгарка или напильник. Кроме этого, исполнителям предлагается специализированное оборудование — кромкорезы (на картинке). Производители сварочного оборудования выпускают различные модели фаскоснимателей. Подробная информация представлена в отдельной статье.

Производители сварочного оборудования выпускают различные модели фаскоснимателей. Подробная информация представлена в отдельной статье.

Видео

Технология (разделки кромок)

Сущность технологии разделки кромок состоит в снятии части металла под определенным углом (углом скоса) с изделия, который в последствии будет подвергаться свариванию.

При снятии необходимо оставить притупление. Оно нужно для того, чтобы во время процессов прихватки и сварки расплавляющиеся кромки не создавали щель, которую будет сложно заварить.

Разделка трещин в металле перед сваркой

Трещины обязательно разделывать полностью, чтобы имелась возможность проварить их на всю глубину. Разделка осуществляется строго по всей длине трещины, с одной или с двух сторон, в зависимости от толщины детали и удобства проведения процесса.

Разделка может проводиться следующими способами:

- механические: вырубка или шлифовка;

- термические: дуговая или кислородная строжка или резка.

После разделки углы трещины необходимо засверлить по краям, чтобы предотвратить появление подобных дефектов.

Для элементов различной толщины

стыковое соединение с отбортовкой кромок (для тонкого металла)

Различные конструкции и элементы имеют разную толщину стенок:

- при работе с тонкостенными изделиями (до 5 мм.) разделка кромок не требуется;

- наличие отбортовки кромок также не требует их разделки;

- если толщина стенок деталей составляет от 5 до 20 мм. рекомендуется осуществлять односторонний скос;

- при толщине изделий от 20 до 60 мм. следует производить двухстороннюю разделку.

Данные правила являются стандартными для разных деталей и для различных типов соединений.

Элементы подготовки кромок под сварку

Элементы подготовки кромок под сварку

Категория:

Сварка металлов

Элементы подготовки кромок под сварку

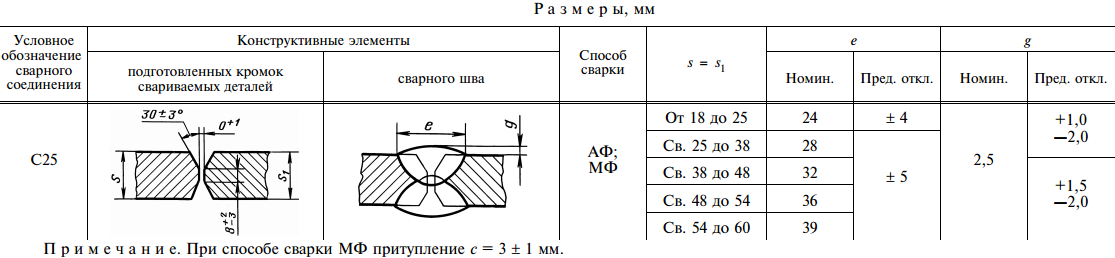

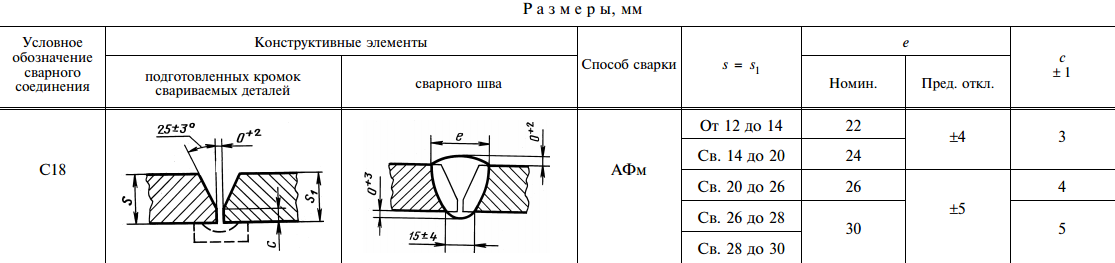

ГОСТ 5264—80 («Ручная дуговая сварка. Соединения сварные») устанавливает основные элементы геометрической формы подготовки кромок под сварку. Рассмотрим эти элементы на примере стыкового соединения.

Соединения сварные») устанавливает основные элементы геометрической формы подготовки кромок под сварку. Рассмотрим эти элементы на примере стыкового соединения.

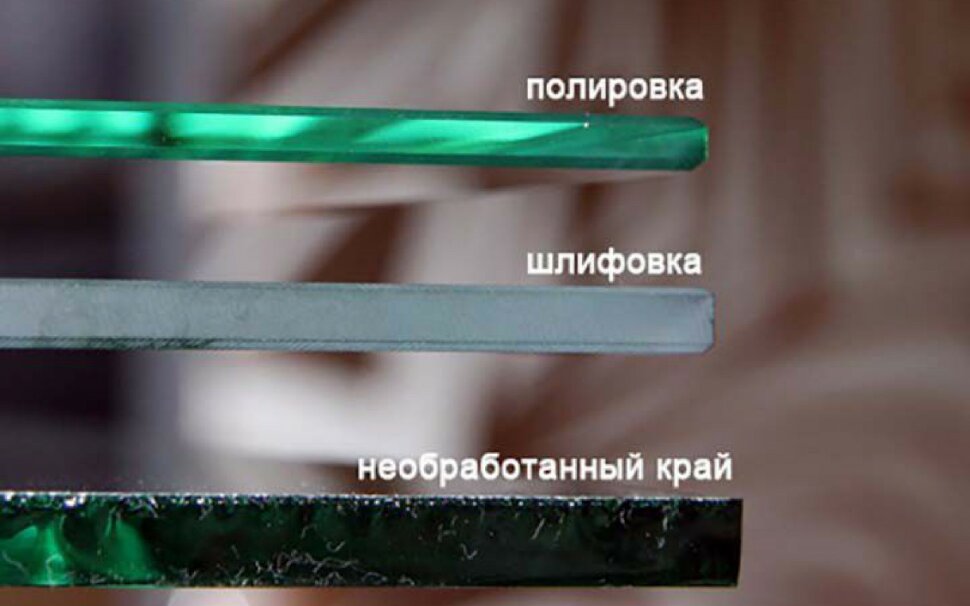

Угол скоса кромки а — острый угол между плоскостью скоса кромки и плоскостью торца. При скосе обеих кромок установлен в пределах а=25±2°. При скосе одной кромки угол скоса принимают равным а=45±2°. Скос кромок может быть односторонний и двусторонний, прямолинейный и криволинейный.

Угол разделки кромок ((3) образуется скошенными поверхностями двух соединяемых частей изделия. Угол разделки кромок выполняется при толщине металла более 3 мм. Отсутствие угла разделки кромок может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла.

Рис. 1. Элементы подготовки кромок под сварку:

а — угол скоса кромки; Р — угол разделки кромок; с — притупление кромки; в — зазор между стыкуемыми кромками; s — толщина листа (детали)

При сварке толстого металла угол разделки кромок позволяет вести сварку отдельными слоями, что улучшает структуру сварного шва и уменьшает сварочные напряжения и деформации.

Притупление кромки (с) — нескошенная часть торца кромки, подлежащей сварке. Выполняется для обеспечения устойчивого процесса сварки при выполнении первого (корневого) слоя шва. Отсутствие притупления кромок способствовало бы протеканию металла при сварке (прожог). Величина притупления кромки чаще всего принимается равной 2±1 мм.

Зазор между стыкуемыми кромками (в) обеспечивает полный провар по сечению сварного шва при наложении первого (корневого) слоя шва. Отсутствие зазора может привести к непровару корня шва и способствовать увеличению сварочных напряжений. Большое значение для качества сварки имеет равномерность величины зазора по всей длине шва, т. е. соблюдение параллельности свариваемых кромок. Величина зазора чаще всего принимается равной 2±1 мм.

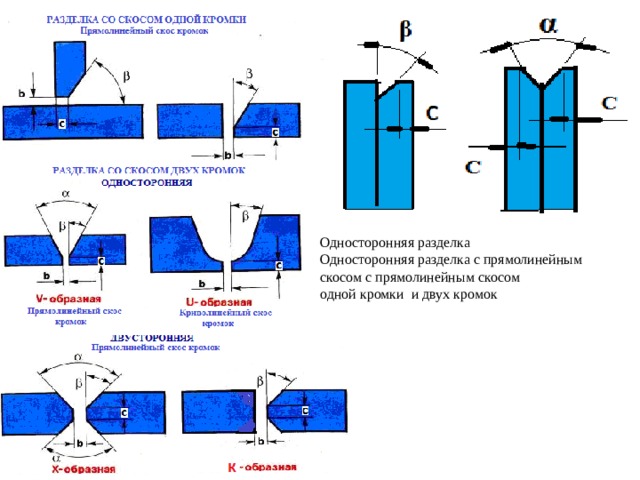

Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в таблице, должна проводиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

При разности в толщине свариваемых деталей свыше значений, указанных в таблице, на детали большей толщины должен быть сделан скос с одной или двух сторон до толщины тонкой детали.

Рис. 2. Сварка и подготовка кромок листов неодинаковой толщины:

а — наклонное расположение поверхности шва; б — односторонний скос листа; в — двусторонний скос листа; г — скос листа с последующей разделкой кромок

При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Скос кромки (листа) регулирует плавный переход от толстой свариваемой детали к тонкой, уменьшая напряжения в сварной конструкции.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполненных в монтажных условиях, допускается увеличение зазора между стыкуемыми кромками (в) до 4 мм с одновременным уменьшением значения угла скоса кромок (а) на 3°.

Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

0,5 мм — для деталей толщиной до 4 мм;

1,0 мм — для деталей толщиной 4—10 мм;

но не более 3 мм — для деталей толщиной 10—100 мм.

Реклама:

Читать далее:

Швы сварных соединений

Статьи по теме:

- Устройства для отсоса вредных газов

- Размещение сварочного оборудования

- Требования по технике безопасности, предъявляемые к сварочному оборудованию

- Установки для специальной газопламенной обработки

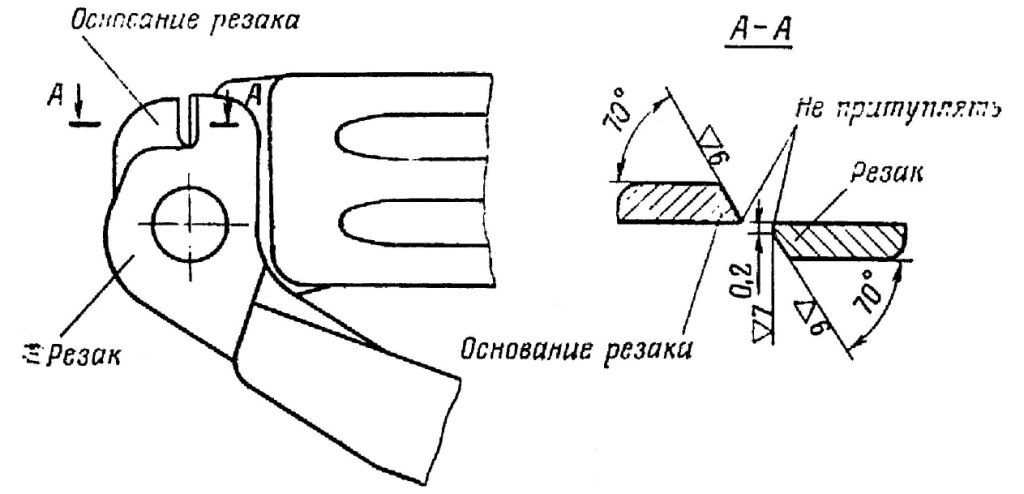

- Резаки для газовой разделительной резки

Влияние затупления передней кромки на локальный теплообмен и распределение давления по плоским пластинам в сверхзвуковом потоке

Один из 4 107 отчетов в

серии:

Технические примечания NACA доступны на этом сайте.

Показаны 1-4 из

55 страниц в этом отчете.

PDF-версия также доступна для скачивания.

Описание

Отчет, представляющий исследование влияния толщины передней кромки на обтекание плоских пластин с квадратным и цилиндрическим затуплением при числе Маха 4 и числах Рейнольдса набегающего потока на дюйм 2380 и 6600. Для условий испытаний носовая часть ударная волна была оторвана, и форма передней кромки не влияла на поверхностное давление за двумя толщинами передней кромки. Представлены результаты по поверхностному давлению, исследованиям поля течения, теплопередаче, толщине пограничного слоя, распределению поверхностного давления, локальному числу Маха, локальному числу Рейнольдса и теплопередаче.

Физическое описание

54 стр. : больной.

Информация о создании

Крегер, Маркус О.

Декабрь 1957 года.

Контекст

Этот

отчет

входит в состав сборника под названием:

Коллекция Национального консультативного комитета по аэронавтике

а также

предоставлено отделом государственных документов библиотек ЕНТ

к

Электронная библиотека ЕНТ,

цифровой репозиторий, размещенный на

Библиотеки ЕНТ.

Его просмотрели 233 раза.

Более подробную информацию об этом отчете можно посмотреть ниже.

Поиск

Кто

Люди и организации, связанные либо с созданием этого отчета, либо с его содержанием.

Автор

- Крегер, Маркус О.

Создатель

- Авиационная лаборатория Эймса (США)

Национальный консультативный комитет по аэронавтике.

Авиационная лаборатория Эймса

Авиационная лаборатория Эймса

Предоставлено

Библиотеки ЕНТ Отдел государственных документов

Являясь одновременно федеральной и государственной депозитарной библиотекой, отдел государственных документов библиотек ЕНТ хранит миллионы единиц хранения в различных форматах. Департамент является членом Программы партнерства по контенту FDLP и Аффилированного архива Национального архива.

О |

Просмотрите этого партнера

Свяжитесь с нами

Исправления и проблемы

Вопросы

какая

Описательная информация, помогающая идентифицировать этот отчет.

Перейдите по ссылкам ниже, чтобы найти похожие элементы в электронной библиотеке.

Титулы

-

Основное название:

Влияние затупления передней кромки на локальный теплообмен и распределение давления на плоских пластинах в сверхзвуковом потоке

-

Название серии:

Технические примечания НАКА

Описание

Отчет, представляющий исследование влияния толщины передней кромки на обтекание плоских пластин с квадратным и цилиндрическим затуплением при числе Маха 4 и числах Рейнольдса набегающего потока на дюйм 2380 и 6600. Для условий испытаний носовая ударная волна была оторвана, и форма передней кромки не влияла на поверхностное давление за двумя толщинами передней кромки. Представлены результаты по поверхностному давлению, исследованиям поля течения, теплопередаче, толщине пограничного слоя, распределению поверхностного давления, локальному числу Маха, локальному числу Рейнольдса и теплопередаче.

Для условий испытаний носовая ударная волна была оторвана, и форма передней кромки не влияла на поверхностное давление за двумя толщинами передней кромки. Представлены результаты по поверхностному давлению, исследованиям поля течения, теплопередаче, толщине пограничного слоя, распределению поверхностного давления, локальному числу Маха, локальному числу Рейнольдса и теплопередаче.

Физическое описание

54 стр. : больной.

Предметы

Ключевые слова

- аэродинамика

- характеристики потока

- распределения давления

Язык

- Английский

Тип вещи

- Отчет

Идентификатор

Уникальные идентификационные номера для этого отчета в электронной библиотеке или других системах.

- Присоединение или местный контроль № :

93Р14286

- URL-адрес :

http://hdl.handle.net/2060/19930084996

Внешняя ссылка - Отчет № :

НАКА-ТН-4142

- Центр аэрокосмической информации, номер :

19930084996

- Ключ архивного ресурса :

ковчег:/67531/metadc56855

Коллекции

Этот отчет является частью следующих сборников связанных материалов.

Коллекция Национального консультативного комитета по аэронавтике

Национальный консультативный комитет по аэронавтике (NACA) был федеральным агентством США, основанным 3 марта 1915 года для проведения, продвижения и институционализации авиационных исследований. 1 октября 1958 года агентство было распущено, а его активы и персонал переданы недавно созданному Национальному управлению по аэронавтике и исследованию космического пространства (НАСА).

О |

Просмотрите эту коллекцию

Архив технических отчетов и библиотека изображений

Эта подборка материалов из Архива технических отчетов и библиотеки изображений (TRAIL) включает труднодоступные отчеты, опубликованные различными государственными учреждениями. Технические публикации содержат отчеты, изображения и технические описания исследований, выполненных для правительственных учреждений США. Темы варьируются от добычи полезных ископаемых, опреснения и радиации до более широких исследований в области физики, биологии и химии. Некоторые отчеты включают карты, раскладки, чертежи и другие материалы большого размера.

Технические публикации содержат отчеты, изображения и технические описания исследований, выполненных для правительственных учреждений США. Темы варьируются от добычи полезных ископаемых, опреснения и радиации до более широких исследований в области физики, биологии и химии. Некоторые отчеты включают карты, раскладки, чертежи и другие материалы большого размера.

О |

Просмотрите эту коллекцию

Какие обязанности у меня есть при использовании этого отчета?

Цифровые файлы

55

файлы изображений

доступны в нескольких размерах

1

файл

(.

pdf)

pdf)- API метаданных:

описательные и загружаемые метаданные, доступные в других форматах

Когда

Даты и периоды времени, связанные с этим отчетом.

Дата создания

декабрь 1957 г.

Добавлено в цифровую библиотеку ЕНТ

17 ноября 2011 г., 22:13

Описание Последнее обновление

17 мая 2018 г.

, 11:51

, 11:51

Статистика использования

Когда последний раз использовался этот отчет?

Вчерашний день:

0

Последние 30 дней:

3

Всего использовано:

233

Дополнительная статистика

Взаимодействие с этим отчетом

Вот несколько советов, что делать дальше.

Поиск внутри

Поиск

Начать чтение

PDF-версия также доступна для скачивания.

Все форматы

Цитаты, права, повторное использование

Ссылаясь на этот отчет

Обязанности использования

Лицензирование и разрешения

Связывание и встраивание

Копии и репродукции

Международная структура взаимодействия изображений

Мы поддерживаем IIIF Презентация API

Распечатать/поделиться

Полезные ссылки в машиночитаемом формате.

Архивный ресурсный ключ (ARK)

- ERC Запись:

/арк:/67531/metadc56855/? - Заявление о стойкости:

/ark:/67531/metadc56855/??

Международная структура взаимодействия изображений (IIIF)

- IIIF Манифест:

/арк:/67531/metadc56855/манифест/

Форматы метаданных

- УНТЛ Формат:

/ark:/67531/metadc56855/metadata. untl.xml

untl.xml - DC РДФ:

/ark:/67531/metadc56855/metadata.dc.rdf - DC XML:

/ark:/67531/metadc56855/metadata.dc.xml - OAI_DC :

/oai/?verb=GetRecord&metadataPrefix=oai_dc&identifier=info:ark/67531/metadc56855 - МЕТС :

/ark:/67531/metadc56855/metadata. mets.xml

mets.xml - Документ OpenSearch:

/ark:/67531/metadc56855/opensearch.xml

Картинки

- Миниатюра:

/ark:/67531/metadc56855/миниатюра/ - Маленькое изображение:

/ковчег:/67531/metadc56855/маленький/

URL-адреса

- В текст:

/ark:/67531/metadc56855/urls. txt

txt

Статистика

- Статистика использования:

/stats/stats.json?ark=ark:/67531/metadc56855

Крегер, Маркус О.

Влияние затупления передней кромки на локальный теплообмен и распределение давления на плоских пластинах в сверхзвуковом потоке,

отчет,

декабрь 1957 г .;

(https://digital.library.unt.edu/ark:/67531/metadc56855/:

по состоянию на 9 ноября 2022 г.),

Библиотеки Университета Северного Техаса, цифровая библиотека ЕНТ, https://digital.library.unt.edu;

зачисление отдела государственных документов библиотек ЕНТ.

Усовершенствованная модель затупления кромки инструмента при обработке

«>Качмарек Дж. (1970) Основы режущей, абразивной и эрозионной обработки. PWN, Варшава

Google ученый

Мирник М. (1996) Применение нечетких множеств к анализу немонотонной функции стойкости инструмента при резке. Post Technol Masz i Urządz 20(4):41–51

Google ученый

Taylor W (1907) Об искусстве резки металлов. Транс ASME 28:31–428

Google ученый

Degner W, Lutze HG, Smejkal E (1972) Spanendeformung. ВЭБ, Verlag-Technik, Берлин

Google ученый

Пакосевич Б. (1979) Условия обработки при точении стали и чугуна. Стандарты IOS. WPN, WEMA, Варшава

Google ученый

Przybylski L (2000) Стратегия выбора условий обработки современными инструментами. Токарная обработка, сверление, фрезерование. Toczenie, wiercenie, frezowanie]. Вид. Politechniki Krakowskiej, Краков

Токарная обработка, сверление, фрезерование. Toczenie, wiercenie, frezowanie]. Вид. Politechniki Krakowskiej, Краков

Google ученый

Торговец М.Е. (1967) Методы производства, относящиеся к международной программе кооперативного развития резки металлов. Первый технический отчет по проекту ММП № 9-712 подготовка. по контракту AF 33(615)-3835

Essel K, Hänsel W (1972) Analyze der Standzeitgleichungen. Industrie-Anzeiger 94(5):92–93

Google ученый

Кроненберг М. (1954) Grundzüge der Zerspanungslehre. Springer, Берлин

Google ученый

Кроненберг М. (1971) Ersatz der Taylor-Formel durch eine neue Standzeitgleichung. Zeitschrift für Wirtschaftliche Fertigung 66(1):4–7

Google ученый

Spur G (1079) Handbuch der Fertiguntechnika—Spanen. Carl Hauser Verlag, Мюнхен

Google ученый

Schultz H, Kalhöfer E (1998) Standzeit vorhersagen. Werkstatt und Betrieb 131(5):374–375

Google ученый

Ojha DK, Dixit US (2005) Экономичная и надежная процедура оценки стойкости инструмента для токарной обработки. Int J Adv Manuf Technol 26 (7–8): 726–732

Артикул

Google ученый

Harasymowicz J (1999) Анализ значения экспоненты s формулы Тейлора в обработке разрезания [Analiza wartości wykładnika s wzoru Taylora w obróbce skrawaniem]. Арх Технол Маш Автомат 19(2):15–23

Google ученый

Pilafidis EJ (1971) Наблюдения за значениями Taylor n , используемыми при резке металлов. Анналы CIRP 19:571–577

Анналы CIRP 19:571–577

Google ученый

Холодная обработка B (1961 г.) Обрабатываемость металлов и затраты на механическую обработку. Int J Mach-Tool Des Res 1(3):220–248

Статья

Google ученый

König W, Depiereux WR (1969) Wie lassen sich Vorschub Und Schnittgeschwindigkeit optimieren? Industrie-Anzeiger 61:1481–1484

Google ученый

Florek H (1978) Современные формулы зависимости стойкости инструмента при резке от параметров резания. Материалы научно-технической конференции: «Постэмпы с техникой wytwarzania. Skrawanie wiórowe, kształtowanie erozyjne i urządzenia technologiczne. Колобжег 21–23:36–39

Google ученый

Кроненберг М (1970) Замена формулы Тейлора новым уравнением стойкости инструмента. Int J Mach Tool Des Res 10(2):193–202

Int J Mach Tool Des Res 10(2):193–202

Статья

Google ученый

Colding B (1959) Трехмерное уравнение стойкости инструмента. Экономика обработки. Trans ASME J Eng Ind 81:239

Google ученый

Колдинг Б., Кениг В. (1971) Справедливость уравнения Тейлора при резании металлов. Анналы CIRP 19: 793–812

Google ученый

Florek H (1975) Анализ применимости формулы Кроненбера в зависимости стойкости инструмента при резке от параметров резания [Анализа przydatności wzoru Kronenberga na zależność okresu trwałości ostrza od parametrów skrawania]. Материалы конференции: «Постэмпы в розвою бадан с закресу технологии машин». Kraków 3(A)

Ковстубхан М.В., Филиг П.К. (1991) Об уравнении стойкости инструментов из быстрорежущей стали с покрытием TiN. Одежда 143 (2): 267–275

Одежда 143 (2): 267–275

Артикул

Google ученый

Abdou G, Yien J (1975) Анализ силовых характеристик и стойкости инструмента при фрезерных операциях. Int J Adv Manuf Technol 10(1):11–18

Статья

Google ученый

Джейкобс Х.-Дж., Библер К. (1993) Werkzeugstandzeit: прогноз по Рехнеру. ВДИ-З 135(9):112–114, 117–118

Google ученый

Галанте Г., Ломбардо А., Пассаннанти А. (1998) Моделирование срока службы инструмента как стохастический процесс. Int J Mach Tools Manuf 38(10–11):1361–1369

Артикул

Google ученый

Озлер Л., Инан А., Озлер С. (2001) Теоретическое и экспериментальное определение стойкости инструмента при горячей обработке аустенитной марганцовистой стали. Int J Mach Tools Manuf 41(2):163–172

Int J Mach Tools Manuf 41(2):163–172

Статья

Google ученый

Аксинте Д.А., Беллуко В., Де Шифф Л. (2001) Надежные измерения стойкости инструмента при токарной обработке — применение для оценки эффективности смазочно-охлаждающей жидкости. Int J Mach Tools Manuf 41(7):1003–1014

Статья

Google ученый

Oraby SE, Hayhurst DR (2004) Определение срока службы инструмента на основе измерения износа и изменения коэффициента усилия инструмента. Int J Mach Tools Manuf 44(12–13):1261–1269

Артикул

Google ученый

Астахоф В.П., Галицкий В.В. (2005) Проверка стойкости инструмента в пушечном сверлении: применение группового метода обработки данных (GMDH). Int J Mach Tools Manuf 45(4–5):509–517

Артикул

Google ученый

Jandecka K, Skopecek T, Syriste D (2005) Standzeit rauf, Kosten runter. Programm optimiert Schnittparameter und Bearbeitungsstrategien bei Fräsen. Машиненмаркт 9:28–29

Google ученый

Цай М.К., Ли Б.И., Ю С.Ф. (2005) Расчетное моделирование стойкости инструмента при высокоскоростном фрезеровании инструментальной стали SKD61. Int J Adv Manuf Technol 26(7–8):711–717

Статья

Google ученый

Мазур М. (1961) Техническая терминология. WNT, Варшава

Google ученый

Pluta Z (1994) Рефлексия над термином «скорость движения». Нормализация 9:10–11

Google ученый

Pluta Z (2007) Основы выравнивания поверхности эластичными колесами. Wydawnictwo Politechniki Koszalińskie, Кошалин, стр.

, следует выполнить U-образный скос кромок.

, следует выполнить U-образный скос кромок. ;

;

Авиационная лаборатория Эймса

Авиационная лаборатория Эймса pdf)

pdf)

, 11:51

, 11:51 untl.xml

untl.xml mets.xml

mets.xml txt

txt