Практичный стол для фрезера своими руками. Прижим для фрезерного стола

Прижимы для циркулярки и фрезера. Отвечаю на Вопросы Телезрителей. Перезалив.

Краткая предыстория.

Недавно мой коллега Юрий Примаченко выложил видео о использовании веерных (гребенчатых) прижимов на фрезерном станке :

Я, как обычно :) - написал свой комментарий, на который мне задали несколько вопросов:

Приведу всю переписку, чтобы было понятно:

AlfFisher Правильная и полезная тема. Нужно уделять внимание этой теме - постоянно :) Втыкну и свои 5 копеек: гребенка может быть 2х типов - прижимная и противостоящая обратному удару. В первом случае угол больше (45 - 60°) - соответственно ламели имеют больший ход и работают мягче, но почти не предотвращают обратный удар. Во втором случае угол тупее 60 - 75° - ламели прижимают посредственно, из-за малого хода и бОльшей жесткости, но хорошо фиксируют деталь при обратном ударе. И еще один момент: чтобы гребенка не затирала о поверхность, перед тем как прорезать ламели, нужно на фуганке снять 0,5 - 1 мм, с обоих сторон, на длину ламелей.

Свернуть

Ответить · 6 Скрыть ответы

Andrei Molodoi 2 дня назад (изменено)

+AlfFisher Марк, огромная просьба (думаю будет не только моей), сделайте видео про все шаги описанные вами в данном комментарии. Спасибо ;)

Ответить · 2

Sergey Ost 11 часов назад

+AlfFisher Марк, а можно поподробнее? Видео есть?

Я уже размещал несколько видео на данную тему:

В этом я показываю плоские прижимы. Преимущество таких прижимов в малой высоте и мягкости хода. Посмотрите видео, я подробно в нем рассказал обо всех нюансах.

Следующий вариант - веерный (гребенчатый) прижим, установленный на переходной пластине линейки и на столе пилы.

https://www.youtube.com/watch?v=zlwuuO2MjtYЕще один вариант плоского прижима. Но в этом случае он сделан из металла. Для кронштейна использован металлический уголок 35 х 35, с прорезанным пазом под болт М10.

Вертикальная полка уголка уменьшена по высоте, чтобы сделать кронштейн более компактным и легким.

В качестве пружины в обоих прижимах использована полоса из ленточной пилы толщиной 1,1 мм и шириной 22 и 16 мм соответственно.

Пружина закреплена на 2 заклепки, Ф 3 мм к пластине, приваренной к кронштейну. На краях пружины сделаны 2 отверстия (одно из них - овальное, чтобы край пружины мог двигаться относительно нажимного бруска) Нажимной брусок привинчен к пружине на 2 шурупа.

Нажимной брусок сделан из бука и пропитан расплавленным парафином для уменьшения трения.

Паз в кронштейне под зажимной болт - прорезан отрезным диском (на проход), далее в паз вставлен кусок пластины толщиной 4 мм и паз - замкнут (заварен).

https://www.youtube.com/watch?v=CzqMmSTshgY

А в этом видео я показываю самодельные болты, которые использую для крепления прижимов и другой оснастки в Т - образных пазах стола циркулярной пилы.

https://www.youtube.com/watch?v=hrOhMdNvpZM

Ну вот, видео я думаю уже посмотрели, а теперь более подробно о гребенчатом прижиме.

Прижимы для своих станков я обычно делаю из прямослойной сосновой, не смолистой доски, толщиной 15 - 25 мм. Ширина доски - в зависимости от задач, колеблется в пределах 50 - 100 мм.

Длина подбирается так, чтобы прижим можно было уверенно зафиксировать на столе или линейке станка.

Поскольку прижимами редко прижимают детали толще 40 и шире 100 мм, соответственно если прижим фиксируется одним болтом - то длина паза под болт составляет 100 - 120 мм.

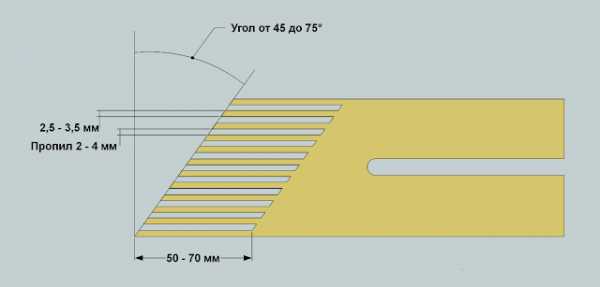

Как я уже упоминал в своем комментарии выше, от угла, под которым срезана рабочая сторона прижима - зависит то, как он будет работать.

Прижим с острым углом 45°-60° - работает более мягко, и имеет бОльший ход, но плохо противостоит "обратному удару" (когда фреза или пила выбивает заготовку назад).

Прижим с более тупым углом 60°-75° - имеет малый ход (1-2 мм), хорошо противостоит обратному удару, но оказывает большое сопротивление движению детали.

Длина пропилов (ламелей) обычно делается в пределах 50 - 70 мм.

Толщину ламели и ширину пропила следует подбирать так, чтобы ламели легко отклонялись при нажиме пальцем, но не гнулись при нажатии в торец ламели.

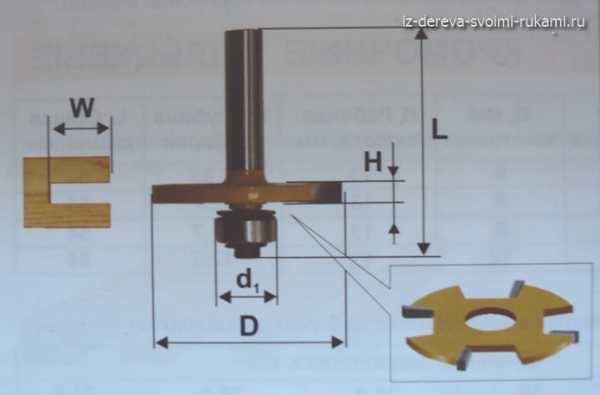

Рис. 1 Размеры прижима.

Рис. 1 Размеры прижима.

Пропилы можно делать как при помощи лобзика или ленточной пилы, так и на дисковой пиле. Причем если станок позволяет наклонять диск, то проще сделать это на торцовочной каретке, наклонив диск в сторону.

Для этого на каретке укрепляется доска (панель) с направляющей, равной по толщине - пропилу пилы.

Рис.2 Прорезание пазов на каретке.

Рис.2 Прорезание пазов на каретке.

Но даже если пила не позволяет делать наклонные пропилы, можно обойтись обычной пилой с диском, установленным перпендикулярно столу.

В этом случае длина пропилов с верхней и нижней стороны прижима будет разной, но это практически не оказывает влияния на его работу.

Первую (по ходу детали) ламель можно укоротить на 5 мм, чтобы при обратном ударе деталь ее не сломала. Она не будет участвовать в работе, а будет служить ограничителем хода для второй ламели.

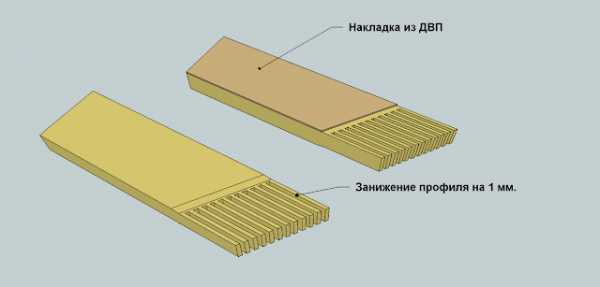

Для того, чтобы прижим работал четко, без заеданий, следует сделать так, чтобы ламели при работе не касались поверхности стола, иначе они будут затирать, и плохо возвращаться назад, после прохода детали.

Это можно сделать 2 способами: либо наклеить на готовый прижим кусок плотного картона или ДВП толщиной 2,5 - 3 мм,

либо перед тем, как нарезать пазы, снять с той стороны, которая будет прилегать к столу или линейке 1 - 2 мм, используя для этого пилу или фуганок.

Можно снять материал с обоих сторон, тогда прижим станет универсальным и его можно будет ставить и на стол и на линейку.

Рис. 2 Занижение профиля ламелей (накладкой из ДВП или снятием материала)

Думаю "тема раскрыта" :)

Если остались вопросы - пишите, постараюсь доходчиво объяснить :)

На этом на сегодня - все. Подписывайтесь на обновления блога, пишите комментарии и делитесь в соцсетях :).

alffisher.blogspot.com

Прижимы для фрезерного станка

СодержаниеВо всех используемых фрезерных станках по металлу, которые также могут осуществлять сверление и расточку применяются специальные приспособления – прижимы.

Большинство фрезерных станков по дереву, изготовленных своими руками имеют такие прижимные устройства.

Прижимы для фрезерного станка

Основные требования, которые выдвигаются к конструкции фрезерных прижимов для станков по дереву, заключены в реализации возможностей приспособления, которые связанны с быстрой регулировкой по высоте, компактностью и удобством при эксплуатации своими руками.

Читайте также: виды и различия сменных цанг для фрезера по металлу.

Актуальность применения прижимов

В большинстве случаев, в наборы для фрезерного станка по дереву применяют зажимные устройства с достаточно упрощенной конструкцией.

Стоит отметить, что для того, чтобы добиться высочайшей степени обработки по металлу и уровня соответствующего уровня производительности зажимные приспособления подвергаются классификации с ориентировкой на высокий уровень требований.

Особое внимание уделяется таким параметрам приспособления, как точность и жесткость. При установке одной заготовки на фрезере по дереву, агрегат позволяет при необходимости произвести точную настройку, связанную с большим количеством переходов и нюансами обработки разных типов поверхностей.

Для этого нужно, чтобы наборы прижимов для фрезеров по дереву и граничащие с ними элементы установочного типа не мешали придвижению режущей кромки ко всей обрабатываемой поверхности. При этом заготовки для станков должны обладать поверхностями, которые обеспечивают:

- точность расположения;

- надежность крепления;

- удобство расположения мест для расположения зажимов.

Прижимы помогают точно расположить деталь в станке

Если будут отсутствовать надежные установочные зажимные наборы и базы для мест крепления, то можно использовать бобышки и отверстия.При этом зажимные наборы являются наиболее надежными элементами, способствующими эффективной работе фрезерного станка по дереву, который может быть изготовлен своими руками.

При осуществлении перемещения инструмента и находящейся в нем заготовки на станке, оснащенном ЧПУ, корректность работы механизма в достаточно большой степени зависит от того, какой при этом используется зажим.

Эти приспособления способствуют перемещению детали по системе координат с ориентировкой на заданную программу ЧПУ.

Правильная установка заготовки своими руками на поверхности рабочего стола станка по дереву также напрямую зависит от того, какой применяется зажим. Для того чтобы зажимные приспособления крепко удерживались на агрегате, фрезер по дереву оснащен специальными поперечными пазами или одним центральным отверстием.

На тех рабочих столах, которые оснащены пазами поперечного типа зажимные приспособления, изготовленные своими руками, фиксируются с помощью трех призматических или закругленных шпонок. Те столы, которые оснащены отверстиями, обеспечивают крепление зажимов посредством штырей.

Столы станков, сделанных своими руками и не имеющих в своей конструкции представленных элементов, оснащаются специальными переходными плитами. Они оборудованы пазами и координатными отверстиями.

Читайте также: «Как работают координатно-сверлильные станки с ЧПУ?».

к меню ↑

Виды зажимных устройств

Все современные фрезерные станки совместимы с представленными разновидностями зажимных устройств. Они представлены в виде:

- ступенчатых опор для прихватов;

- винтовых подпорок;

- угольников;

- распорок винтовых;

- передвижных вилкообразных прихватов;

- изогнутых универсальных прихватов;

- передвижных ступенчатых прихватов;

- корытообразных прихватов;

- плиточных упоров.

к меню ↑

Прижим универсальный безподкладочный

В той ситуации, если деталь прикрепляется на поверхности стола металлообрабатывающего станка, в большинстве случаев актуально применение прижимных планок.

Но использование одной лишь прижимной планки для осуществления полного закрепления недостаточно. В таких случаях используется дополнительная опора, представленная в виде винтового упора или подкладки. Такой прижим способен обеспечить быстроту и надежность закрепления детали, подвергающейся обработке на столе фрезерного станка.

Фиксирование детали на станке с помощью прижимов

Конструкция прижимной планки состоит из Т-образного болта и стоек сменного типа, которые снабжены кольцевыми канавками и прочными зажимными узлами. Сам узел зажима содержит в себе пять деталей, которые имеют вид:- силового болта;

- фиксирующей шайбы;

- планки плавающего прижима;

- стойки.

Особенность представленной конструкции выражена в том, что прижимная планка является разборной. В ее наборы входит корпус, пластина, которая находится на оси и зажимной винт. Прижимная планка при содействии специальной шайбы связывается со стойкой, которая имеет цилиндрические пазы.

Стойка крепится при помощи винта и гайки на поверхности приспособления Т-образного сухаря. Когда прижим полностью собран он подвергается установке на поверхность металлорежущего станка, после чего осуществляется его подводка к детали.

Далее винт упирается в пластину, в результате чего корпус разворачивается по своей оси. Деталь закрепляется.

Читайте также: что такое широкоуниверсальный фрезерный станок?

data-ad-client="ca-pub-8514915293567855"data-ad-slot="5929285318">

к меню ↑

С-образный

Режим С-образного типа не требует применения вместе с ним подкладки. Исходя из того, что корпус имеет своеобразную форму, шарнирное соединение зажимного болта Т-образной формы при содействии оси обеспечивает закрепление прижимов на нужной высоте.

Самодельный фрезерный станок с гребенчатыми прижимами

Это происходит в процессе изменения градуса углового расположения. Для того чтобы установить прижимной болт его погружают в паз стола, имеющий Т-образную форму. После этого нужно развернуть корпус таким образом, чтобы каленая вставка плотно улеглась на наружную поверхность обрабатываемой детали.Посредством вращения гайки производится надежное закрепление детали. Все вставки и приспособления изготавливаются с применением высококачественной стали, и эти наборы проходят несколько этапов предварительной термической обработки.

Такой прижим отличается удобством работы и общей степенью надежности. При его использовании значительно сокращаются временные затраты, связанные с установкой и снятием обрабатываемой детали.

Для того чтобы существенно сократить время, требующееся для переналадки, зажимная гайка имеет вид разрезной и делится на две равных половины. Между ними устанавливается специальная пружина. На гайку сверху надевается кольцо. Когда оно опускается, половинки гайки смыкаются и с помощью резьбы примыкают к Т-образному болту.

Когда гайка подвергается вращению, она начинает перемещаться по стволу болта и с помощью двуплечей планки приводит к закреплению детали.

Прижимы для настольных фрезерных станков

Для того чтобы перенастроить зажим нужно всего лишь поднять кольцо. В процессе произойдет размыкание половинок гаек, и они выйдут из сцепления с болтовой резьбой. Теперь гайку можно будет расположить на любой высоте.Быстродействующий прижимЭта разновидность прижима также предназначена для того, чтобы производить закрепление деталей на рабочем столе металлорежущего станка. Конструкция этого устройства базируется на пружинно-рычажном зубчатом механизме.

В наборы входит пружина, зубчатая рейка, расположенная в отверстии стойки, зубчатый сектор, вращающийся на оси и корпус прижима. Пружина располагается в самой верхней части корпуса прямо над рейкой зубчатого типа и прикрывается гайкой.

Зубчатый сектор снабжен прикрепленной рукояткой и в процессе работы может быть выведен из сцепления с помощью рейки. Находясь в таком положении, корпус зажима может при необходимости перемещаться вдоль всей длины стойки.

Это делает возможным ее настройку с ориентировкой на высоту детали. Для этого следует провернуть рычаг по часовой стрелке.

Фиксация детали прижимом

В процессе зубчатый сектор сцепится с рейкой, и при сжатии пружины будет способствовать ее поднятию. В ходе выполнения этих действий, под воздействием силы разжимающейся пружины, корпус произведет зажатие стойки.Находясь в нерабочем положении, стойка не может двигаться из-за того, что на нее воздействует Т-образная головка и фланец.

Рычаг нужно поворачивать до тех пор, пока он не подвергнется закреплению с помощью фиксатора. В процессе подпружиненная рейка провернет рычаг в направлении против часовой стрелки и расклинится с сектором.

Когда это произойдет, корпус можно будет поднять, а деталь снять с рабочего стола. Пи этом параметр максимальной высоты зажимной детали должен составлять 120 миллиметров, а предельный показатель диаметра сверления – 25 миллиметров.

При использовании такого прижима значительно сократится время, уходящее на закрепление и последующую обработку детали.к меню ↑

Струбцина для закрепления заготовок листового типа

Для того чтобы в процессе работы стружка эффективно удалялась и можно было беспрепятственно наблюдать за выходом режущей кромки инструмента, все листовые заготовки подвергаются установке с учетом расстояния, равного 25 миллиметрам от крайней поверхности фрезерного стола.

Это производится при содействии подкладок, обладающих одинаковым значением высоты. Представленные наборы в своем составе содержат как зажим, так и подставку.

Прижим для столешницы станка

Корпус струбцины имеет цилиндрическую форму и выполнен с ориентировкой на форму стакана. Внутри корпуса помещается прижим и болт Т-образного типа. Снизу прижим подвергается воздействию пружины, которая при необходимости способна удерживать его в крайнем верхнем положении.Корпус и стакан снабжены боковыми пазами, которые нужны для фиксации заготовки. Одна плоскость корпуса выполняет функцию опорной базы, а вторая – прижимает полученное крепление в тот момент, когда завинчивается гайка.

Когда происходит закрепление детали, корпус фиксируется на поверхности рабочего стола металлорежущего станка.

При повороте прижим продолжает удерживать винт прижимного типа, который установлен в корпусе. Струбцина способствует надежному закреплению заготовки с параметром толщины от 1 до 30 миллиметров.

При осуществлении деталей обладающих сложной и криволинейной формой в рамках мелкосерийного и экспериментального производства, закрепление деталей может быть выполнено с помощью комплекта кулачков.

В каждом комплекте находится пять монолитных зажимов. Каждый из зажимов имеет по две базовых поверхности. Установка зажимов производится на рабочий стол станка или на плиту, оснащенную Т-образными пазами. Крепление проводится при участии сухаря и болтов.к меню ↑

Как своими руками сделать прижим для фрезерного станка? (видео)

data-full-width-responsive="true"data-ad-client="ca-pub-8514915293567855"data-ad-slot="8040443333">

Главная страница » Фрезерныеostanke.ru

Стол для фрезера своими руками

8 057

15.03.2016

Ручной инструмент

Этот материал посвящен теме создания фрезерного стола в домашних условиях. Если вы не хотите тратить свое свободное время на это занятие, вы можете просто купить готовый вариант в магазине, но сразу предупреждаем, что стоит такое оборудование достаточно дорого. Кроме того, не всегда в магазине или на рынке удается найти фрезерный стол под тот или иной ручной фрезер, то есть вам, возможно, придется дорабатывать фабричное изделие.

Содержание статьи:

Если же вы хотите сделать фрезерный стол самостоятельно, мы расскажем вам как это сделать на примере фрезера марки Bosch 1200. Владельцам других моделей можем посоветовать изучить наш материал и внести некоторые коррективы с учетом конструктивных особенностей своего инструмента.

Общее описание процесса сборки фрезерного стола

Для начала вы должны определиться с местом установки фрезерного стола, так как от этого будут зависеть его габариты. Если вы используете инструмент редко, не делайте стол слишком большим, чтобы он вам не мешал в гараже или мастерской. В таком случае вы вообще можете взять лист ДСП и зафиксировать на нем направляющую. Последняя может быть сделана из простой доски или рейки, а закрепить на ДСП ее можно струбцинами или болтами. В листе проделайте отверстие для фрезера, а снизу зафиксируйте станок.

Так у вас должна получиться рабочая поверхность для фрезерного стола. Когда нужно будет что-то обработать, вы просто ставите столешницу на металлический каркас или спинки двух стульев, но позаботьтесь о надежном креплении рабочего основания.

Если вы регулярно работаете с ручным фрезером, вам придется выполнить более серьезные работы. Подробности читайте далее…

Стадии сборки фрезерного стола

Вам достаточно действовать в следующей последовательности, и вам удастся сделать хороший фрезерный стол стационарного типа.

Создание крышки

Для начала надо взять фанеру и вырезать ее по размерам своего стола, приклеив к ней бумажнолистый пластик на контактный клей. При приклеивании пластика важно проконтролировать, чтобы он отступал на 3-5 мм от угла фанеры.

Когда все будет склеено, отпилите по 5-6 мм от каждого края по периметру, а затем выпилите накладки с напуском в 25 мм. Они потребуются для облицовывания кромки стола. Если хотите использовать алюминиевый профиль, сделайте выборку на накладках пильным станком.

Монтажная пластина

При ее вырезании нужно учесть габариты стола. Положите ее на крышку стола так, чтобы над передней кромкой она выступала на 120-150 мм.

Отметьте карандашом или ручкой контур пластины на столе и уберите ее. Разметьте вырез внутри и сделайте его при помощи электролобзика. Далее зафиксируйте пластину внутри него на двусторонний скотч.

Вокруг пластины при помощи струбцин прикрепите направляющие планки. Между направляющими и струбцинами уложите кусочки картона, чтобы древесина не продавилась.

Уберите пластину и прокладки, и сделайте выборку с помощью копирующей фрезы. Ее глубина должна на 5 мм превышать толщину пластины.

Работаем с посадочным местом

В углах посадочного места установите механизмы регулировки, с помощью которых можно будет выравнивать пластину по столу. Для установки регулировочных механизмов высверлите отверстия в углах. Сверху сделайте отверстия, совпадающие по диаметру и глубине с диаметром и толщиной самоконтрящихся гаек. Их нужно приклеить на эпоксидный клей. Высота пластины регулируется вкручиванием/выкручиванием болтов.

Ножки

Ножки должны быть прямоугольными, наподобие боковой стенки тумбы. По ширине они должны совпадать с шириной стола. Вырежьте стяжки для ножек и сделайте на них скосы для удобства крепления. затем сначала закрепите стяжки к ножкам, а затем ножки к столу.

Продольный упор

В центре основания и упора сделайте вырезы для фрезы, а затем приклейте упор к основанию. Торцевые пластины надо сделать из двух предварительно сделанных заготовок. Их соединяем двусторонним скотчем и делаем распилы и отверстие для крепления пластин к упору.

В продольном упоре делаем патрубок для удаления пыли. Его фиксируют на основании и крепят к упору при помощи специально предусмотренного для этого отверстия.

Прижимная гребенка

Для создания прижимной гребенки вам понадобится кленовая доска толщиной 20 мм. Ей следует придать необходимые размеры, а затем сделать 30-градусный скос. Поперек заготовки нарисуйте косые линии так, чтобы они на 67 мм отставали от концов. Отметьте месторасположение прижимов и сделайте продольные пропилы. Расстояние между ними должно быть одинаковым. Высверлите отверстия в тех местах доски, где была сделана разметка.

Последним этапом создания фрезерного стола будет выпиливание стопорных блоков, которые устанавливаются на длинные концы прижимных гребенок.

Покройте сделанный стол лаком или масляным покрытием. Лучше используйте второй вариант, так как масло пропитывает материал максимально глубоко, что упрощает процесс реставрации в будущем при необходимости.

Самодельный фрезерный стол для Bosch 1200

- От фрезера надо открутить нижнюю подошву и приложить ее к 10-миллиметровой фанере, а затем очертить карандашом контур.

- Высверлите в фанере отверстия для крепления инструмента. Лучше сделайте так, чтобы болты утопились заподлицо. Рассверлите для этого отверстия. Длинные болты можно обрезать.

- На ламинированном ДСП начертите контуры фанеры, которая будет закреплена на инструменте.

- Разместите в пределах начерченного контура подошву фрезера так, как она будет размещаться на фанере, и очертите контур. Выпилите полученный контур.

- На ДСП внутри контура фанеры удалите верхний слой. Снять нужно 10 мм – в соответствии с толщиной фанеры. Сделать это вам поможет фрезер, для которого изготавливается стол.

- В углубление вставьте фанеру и поставьте отметки, чтобы высверлить в листе ДСП отверстия, через которые фанера будет прикручиваться к столешнице. Эти отверстия необходимо рассверлить, чтобы утопить болты заподлицо.

- Прикрутите фрезер к фанере, а фанеру к ДСП.

- Сделайте упор для самодельного стола. Для этого вам понадобится вертикальная доска и опора. Упор можно сделать из ДСП, а опоры из доски достаточной ширины.

- В опорах вырежьте пазы, по которым планку можно будет двигать.

- В центре планки со стороны, которая будет прислонена к столешнице, следует выпилить полукруг, чтобы фреза вращалась, не цепляя планку.

- Сделайте отверстия для крепления упоров к планке.

- Прикрепите планку к упорам.

Вот наш стол для фрезера марки Bosch 1200 готов, и вы можете приступать к работе.

sdelais.ru

Стол для фрезера своими руками: особенности

Как сделать стол для ручного фрезера? Вначале нужно ознакомиться с его составляющими деталями, такими как:

- столешница;

- станина;

- монтажная пластина;

- прижимы.

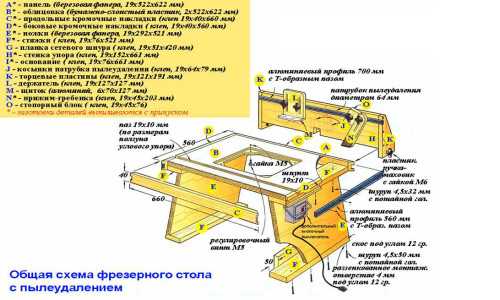

Схема стола для фрезера с пылеудалением.

Достаточно быстро, с малой трудоемкостью, вполне возможно сделать стол для ручного фрезера, если за основу взять готовое изделие. Нужно будет сделать несколько дополнительных деталей:

- прижимы;

- упоры;

- струбцины.

Станина фрезера состоит из:

- каркаса;

- столешницы.

Столешница изготавливается из самых разных материалов:

- МДФ;

- ДСП;

- металлического профиля.

При необходимости стол для ручного фрезера можно изготовить со специальными регулируемыми ножками.

Практические рекомендации

Чтобы создать фрезерный стол, требуется иметь:

Инструменты для изготовления фрезерного стола.

- квадратные бруски;

- ДСП;

- фанеру;

- болты с гайками;

- саморезы;

- петли;

- домкрат;

- стальной профиль;

- металлическую пластину;

- направляющие пилы;

- ручной фрезер.

Относительно качественным и дешевым вариантом может стать кухонная столешница, сделанная из ДСП, разной толщины, покрытая износостойким пластмассовым листом. ДСП отлично справляется с вибрацией, заготовка по ровной поверхности пластмассы имеет отличное скольжение. Кухонная столешница имеет ширину 600 мм, что открывает отличные возможности для работы. В основном для столешницы можно использовать любую плиту, толщина которой больше 16 мм.

Сначала выпиливаются ножки совместно со стяжками. Длина деталей должна соответствовать чертежам. Ширина деталей делается с припуском 25 мм. Когда проводится процесс пиления, диск станка наклоняют под угол 12°, удаляя скосы по краям ножек и ребрам стяжек. Для дальнейшей работы нужно выпилить планку, которая будет использоваться как подставка для электрического провода.

Стяжки крепятся с ножками специальным клеем и прочно стягиваются струбцинами. Сквозь стяжки делается сверление отверстий, предназначенных для шурупов. После чего снимаются струбцины. Планка электропровода закрепляется к стяжке специальным клеем и также стягивается струбциной. После сборки ножки шлифуют наждачной бумагой, желательно, чтобы зернистость достигала 220 единиц. Затем на верстак кладут перевернутую крышку и крепят к ней готовые ножки. Для прижимной гребенки можно использовать доски, толщина которых больше 19 мм.

Вернуться к оглавлению

Монтажная пластина: особенности

Схема рамы фрезерного стола.

Столешница имеет минимальную толщину 26 мм. Чтобы сохранить полный вылет фрезы, на который рассчитан фрезер, применяется монтажная пластина. Ее изготавливают из высокопрочного материала, она отличается небольшой толщиной. Пластину делают из стали, но намного проще применять текстолит. Данный материал быстро и без труда обрабатывается.

В основном монтажная пластина — это самый обыкновенный прямоугольник. В середине сверлится отверстие, диаметром, соответствующим размеру отверстия, имеющемуся в основании фрезера. Подошва станка всегда оборудована стандартными резьбовыми отверстиями. Они необходимы, чтобы закрепить пластмассовую накладку. Станок и монтажная пластина крепятся болтами, проходящими через эти отверстия.

Бывает, что такие отверстия полностью отсутствуют. Их придется сделать самому. Можно, конечно, закрепить фрезер стальными скобами. Однако намного надежнее будет болтовое соединение.

Рядом с углами монтажной пластины, для ее крепления со столешницей, сверлятся специальные отверстия.

Еще одним аксессуаром фрезерного стола считается лифтовая передача. Это универсальная пластина, имеющая встроенный лифт. Основным преимуществом такого дополнения является механический лифт. С его помощью проводится настройка высоты фрезы относительно поверхности стола. Лифт позволяет поднять двигатель, чтобы сделать замену инструмента.

Вернуться к оглавлению

Проведение сборочных работ своими руками

Прежде всего к собранной станине временно закрепляют столешницу. В определенное место на столешницу кладут монтажную пластину. Мягким карандашом обрисовывают контур, определяя ее точное расположение. Ручным фрезером, специальной пазовой фрезой, делают в столешнице выборку посадочного места, куда будет устанавливаться монтажная пластина. Когда установка будет закончена, она должна составлять единое целое со столешницей.

После работы станка обработанные места обязательно будут иметь вид полукруглых углов. Обычным напильником аналогичные углы выпиливаются на стальной пластине.

Когда определено точное место установки монтажной пластины, вновь используют специальную фрезу, однако при этом ее длина гораздо больше толщины, которую имеет столешница. Выполняется операция фрезерования, при котором отверстие делается насквозь. В результате столешница получает отверстие, соответствующее форме, которую имеет подошва станка. Надо заметить, что подобную операцию проводить очень точно не нужно.

Устройство подошвы фрезерного стола.

Иногда выполняется дополнительное фрезерование нижней поверхности столешницы, чтобы было проще устанавливать другие детали фрезера, например, кожух пылеулавливателя.

На завершающем этапе все полностью соединяется. Фрезер прикручивается к пластине, которая крепится к столешнице обыкновенными саморезами. Шляпки крепежных деталей должны быть хорошо утоплены, иначе они будут задевать заготовку в момент ее движения по столешнице. Только теперь можно окончательно закрепить столешницу.

Для безопасности работы на фрезерном столе его оснащают верхним прижимом. За основу этой детали взят ролик. Такой прижим очень удобен, особенно когда выполняется обработка крупногабаритных деталей.

Конструкция прижима достаточна проста. Роликом выступает обычный шарикоподшипник определенного размера. Его устанавливают в крепящее устройство, которое позволяет выполнять жесткую фиксацию от плоскости столешницы с выдерживанием конкретного расстояния. В результате, когда будет осуществляться движение заготовки непосредственно под роликом, ее плотное прижимание к столешнице будет полностью сохранено.

Как понятно, если придерживаться всех рекомендаций, изготовить стол для фрезера можно и самостоятельно. Удачи!

moiinstrumenty.ru