Содержание

Проверка — плоскостность — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Проверка плоскостности и прямолинейности отдельных участков поверхности производится с помощью проверочных линеек или проверочных плит.

[1]

Проверка плоскостности с помощью линейки и штихмаса производится в тех случаях, когда непосредственное наложение линейки на проверяемую поверхность затруднено.

[2]

| Проверка плоскостно — судами являются стеклянные труб-сти детали. — ки, на которые нанесены шкалы.| Гидростатический уровень.| Проверка ца-раллельности валив.

[3] |

Проверка плоскостности и прямолинейности в двух перпендикулярных направлениях позволяет определить прогиб деталей машины от собственного веса или качество обработки поверхностей.

[4]

Визирная труба ППС-11.

[5] |

Проверка плоскостности поверхностей с помощью оптического плоскомера заключается в том, что визирную трубу прибора предварительно выставляют по трем базовым маркам. Затем, перемещая измерительную марку в нужную нам точку контролируемой поверхности, определяют отклонение от плоскости этой точки по смещению изображения марки относительно оси визирной трубы.

[6]

| Приспособление для натягивания струны.| Проверка параллельности валов, 134.

[7] |

Проверка плоскостности детали с помощью струны заключается в натяжении струны над деталью таким образом, чтобы расстояния от струны до крайних точек детали были одинаковыми. Если при измерении в любой промежуточной точке расстояние от струны до детали окажется таким же, как и на краях, то деталь имеет удовлетворительную плоскостность. Измерение может проводиться в двух перпендикулярных направлениях. Для измерения используется штихмасс — измерительный прибор с микрометрической шкалой. Проверка плоскостности и прямолинейности дает возможность определить прогиб деталей машины от собственного веса или из-за дефектов при обработке поверхностей.

Для измерения используется штихмасс — измерительный прибор с микрометрической шкалой. Проверка плоскостности и прямолинейности дает возможность определить прогиб деталей машины от собственного веса или из-за дефектов при обработке поверхностей.

[8]

| Проверка параллельности валов.

[9] |

Проверка плоскостности детали с помощью струны заключается в натяжении струны над деталью таким образом, чтобы расстояния от струны до крайних точек детали были одинаковы. Если при измерении в любой промежуточной точке расстояние от струны до детали окажется таким же, как на краях, то деталь имеет удовлетворительную плоскостность. Измерение может выполняться в двух перпендикулярных направлениях. Для измерения используется штихмасс — измерительный прибор с микрометрической шкалой. Проверка плоскостности и прямолинейности позволяет определить прогиб деталей машины от собственного веса или из-за дефектов при обработке поверхностей. Кроме струны для проверки плоскостности используются линейки и плиты, одна из поверхностей которых обработана с высокой точностью и выполняет роль эталонной поверхности. Для выполнения проверки контрольная линейка укладывается на проверяемую поверхность на две мерные подкладки, после чего проводится измерение расстояний до контролируемой поверхности в различных точках. Иногда контрольная линейка укладывается непосредственно на проверяемую поверхность с последующим определением с помощью щупа зазора между линейкой и поверхностью детали. Разновидностью проверки плоскостности является проверка равномерности прилегания. Проверка прилегания производится на краску при повороте вала на 1 — 1 5 оборота и оценивается количеством пятен на квадрате 25 X 25 мм.

Кроме струны для проверки плоскостности используются линейки и плиты, одна из поверхностей которых обработана с высокой точностью и выполняет роль эталонной поверхности. Для выполнения проверки контрольная линейка укладывается на проверяемую поверхность на две мерные подкладки, после чего проводится измерение расстояний до контролируемой поверхности в различных точках. Иногда контрольная линейка укладывается непосредственно на проверяемую поверхность с последующим определением с помощью щупа зазора между линейкой и поверхностью детали. Разновидностью проверки плоскостности является проверка равномерности прилегания. Проверка прилегания производится на краску при повороте вала на 1 — 1 5 оборота и оценивается количеством пятен на квадрате 25 X 25 мм.

[10]

| Разметочная плита.

[11] |

Проверка плоскостности разметочных плит осуществляется с помощью точной проверочной линейки и щупа.

[12]

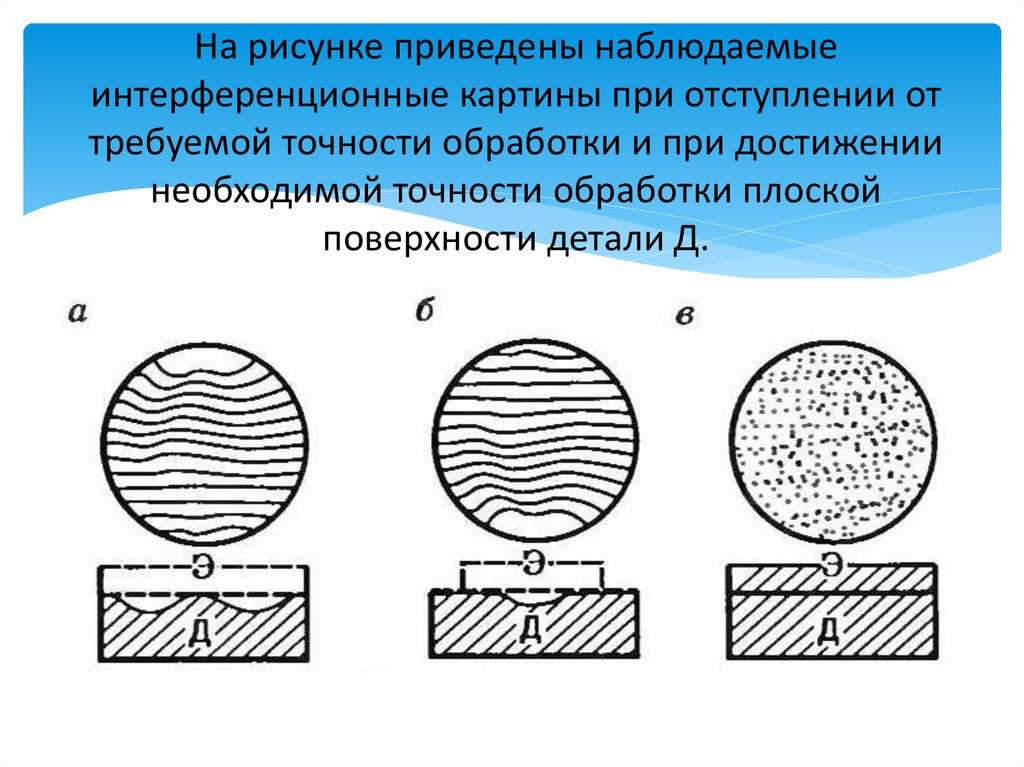

Проверка плоскостности измерительных поверхностей микрометра производится интерференционным методом.

[13]

| Проверка параллельности рабочей поверхности неповоротного.

[14] |

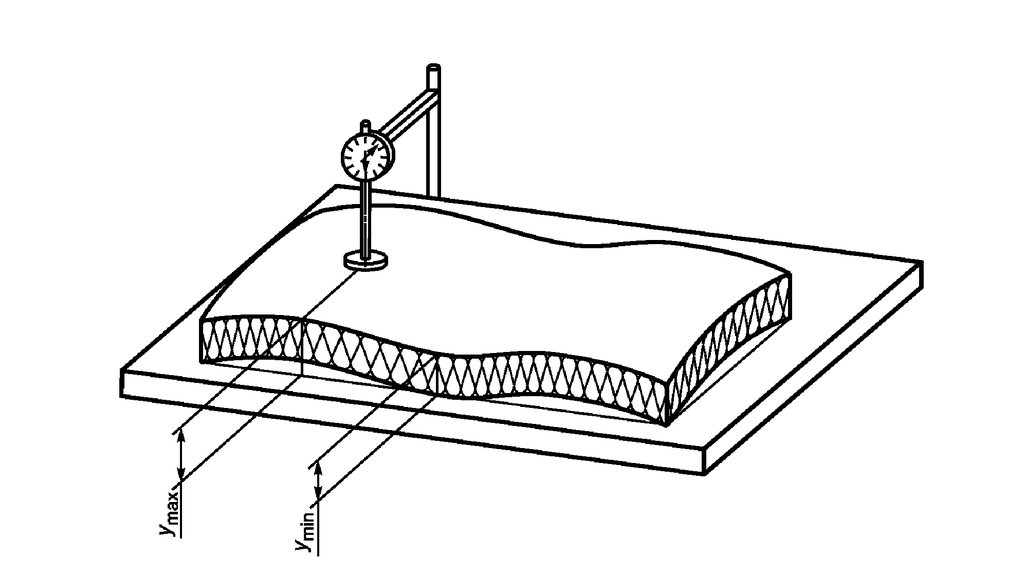

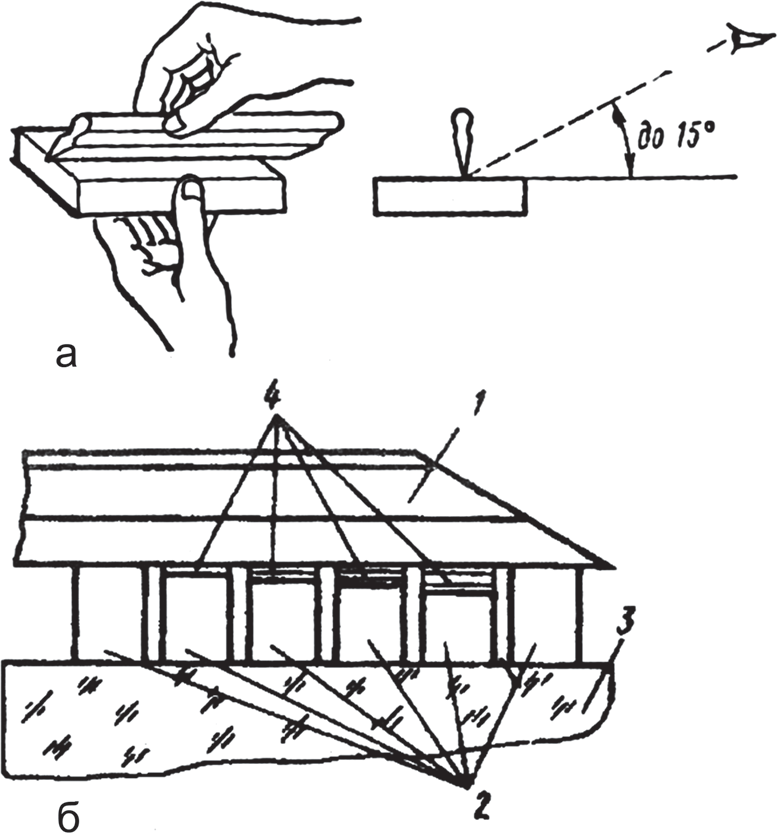

Проверка плоскостности рабочих поверхностей универсального стола показана на рис. 6.22. Рассмотрим методику проверки с помощью индикатора. На каждой рабочей поверхности стола / на двух плоскопараллельных концевых мерах длины 2 устанавливают поверочную линейку 3 до получения одинаковых показаний индикатора 4 на концах линейки. Индикатор располагают на рабочей поверхности стола так, чтобы его измерительный наконечник касался рабочей поверхности и был перпендикулярен ей. Индикатор перемещают вдоль линейки и определяют правильность формы профиля поверхности. При длине линейки свыше 500 мм опоры 2 располагают так, чтобы они были удалены от концов на 2 / 9 длины линейки.

[15]

Страницы:

1

2

3

4

5

Контроль — плоскостность — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Контроль плоскостности и отклонения от перпендикулярности торцов заплечиков вала и корпуса рекомендуют в отдельных случаях проводить с помощью набора фалынколец ( или шаблонов) или по краске. Одно из колец набора должн % йрилегать к посадочной поверхности вала или отверстия корпуса.

Одно из колец набора должн % йрилегать к посадочной поверхности вала или отверстия корпуса.

[1]

| Разновидности рисунков декоративного шабрения.

[2] |

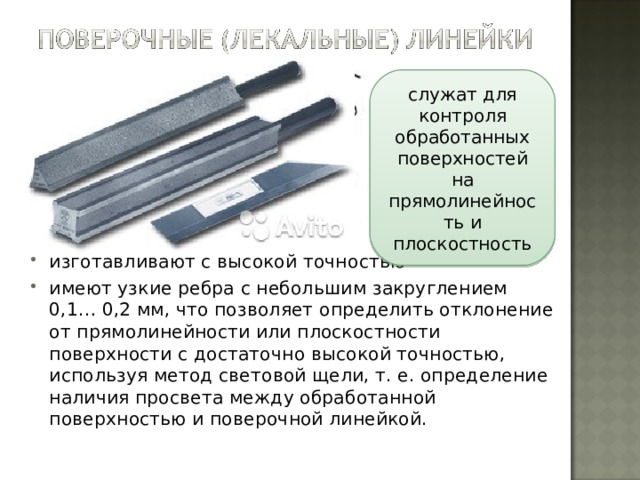

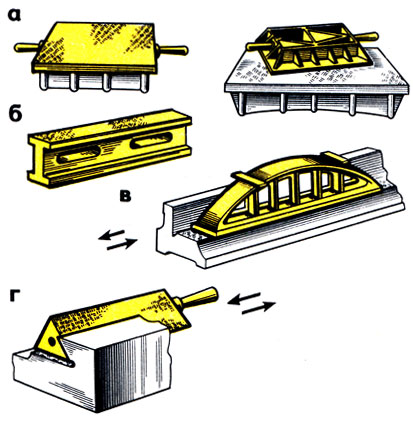

Контроль плоскостности выполняется лекальными четырехгранными линейками ( типа ЛЧ), линейками-мостиками ( типа ШМ), угловыми линейками-клиньями ( типа УТ), плитами поверочными классов 0 и 1, а также плоскопараллельными концевыми мерами и рычажно-зубчатыми головками с ценой деления.

[3]

Контроль плоскостности и прямолинейности, Для проверки плоскостности и прямолинейности применяют поверочные линейки, поверочные и разметочные плиты и уровни.

[4]

| Схема установки уровня при контроле плоскостности.

[5] |

Контроль плоскостности уровнем осуществляется аналогично контролю прямолинейности. Подставку перемещают последовательно на все участки поверхности. Результирующее показание определяют по четырем отсчетам. При обработке результатов измерений учитывают наклон поверхности как в продольном, так и в поперечном направлениях.

Результирующее показание определяют по четырем отсчетам. При обработке результатов измерений учитывают наклон поверхности как в продольном, так и в поперечном направлениях.

[6]

Контроль плоскостности и прямолинейности плоских поверхностей осуществляется с помощью проверочных плит и линеек.

[7]

| Картины интерференционных полос, полученные при естественном освещении поверхности трения.| Картины интерференционных полос, полученные при монохроматическом освещении кольца пары трения.

[8] |

Контроль плоскостности поверхности, имеющей диаметр больше диаметра пластины ПИ, проводят по отдельным участкам, перекрывая один участок другим последовательной перестановкой пластины ПИ.

[9]

| Штангенциркуль в сборе.

[10] |

Контроль плоскостности измерительных поверхностей для наружных измерений у штангенциркулей с величиной отсчета 0 02 и 0 05 мм осуществляют интерференционным методом с помощью плоской оптической та-стинки.

[11]

Контроль плоскостности притертых поверхностей рекомендуется троизводить плоскопараллельными стеклянными пластинами ПИ ( ГОСТ 2923 — 59) по интерференции света.

[12]

| Подрезание плоской поверхности.

[13] |

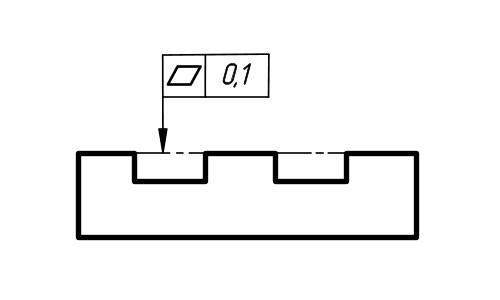

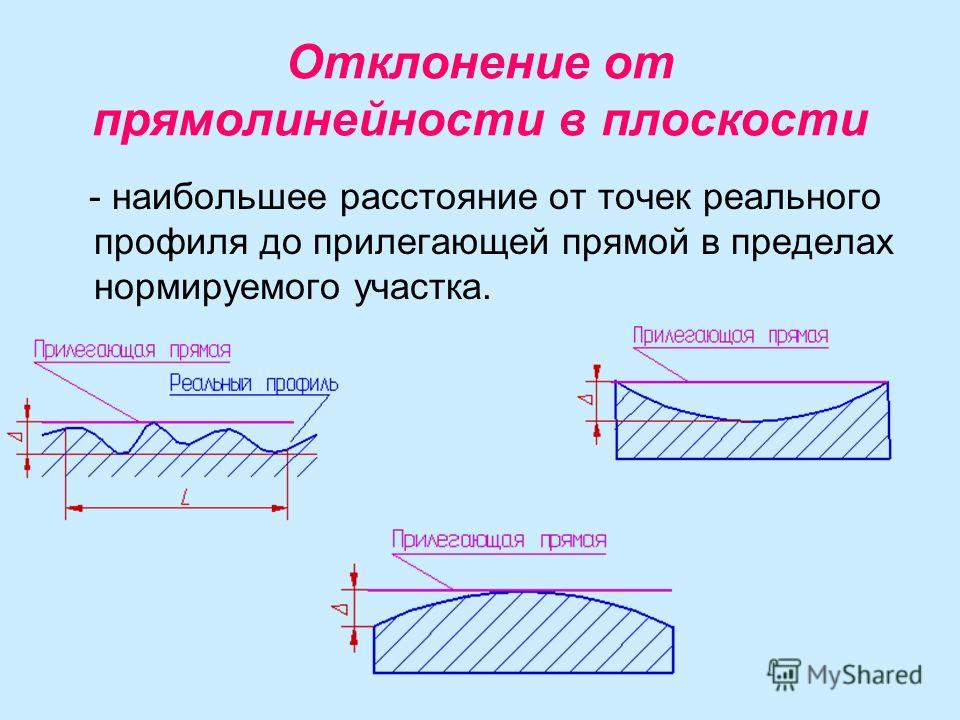

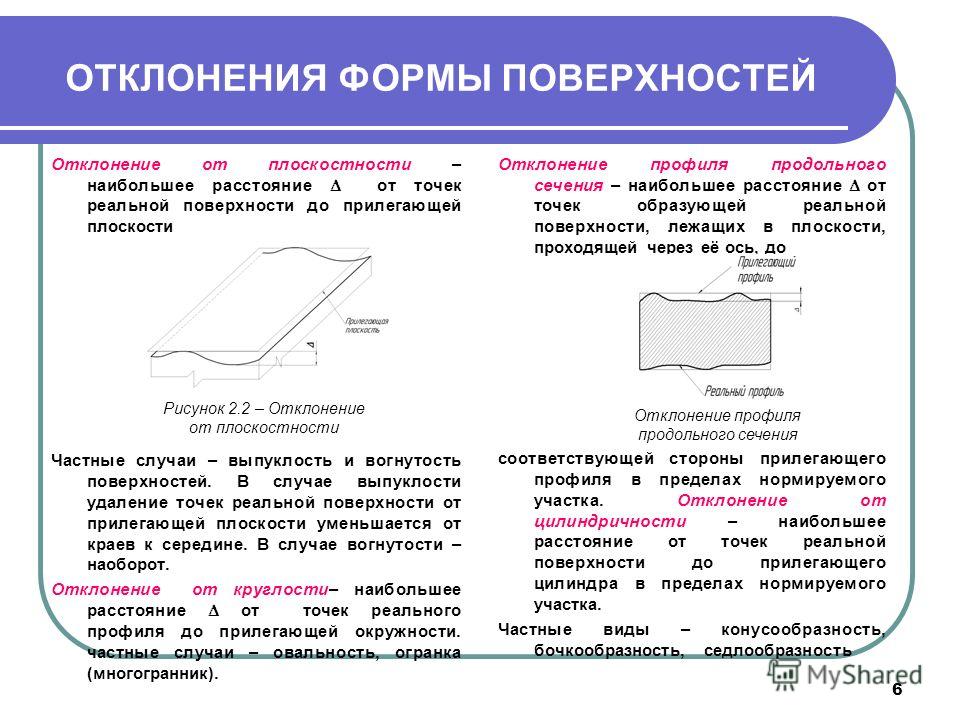

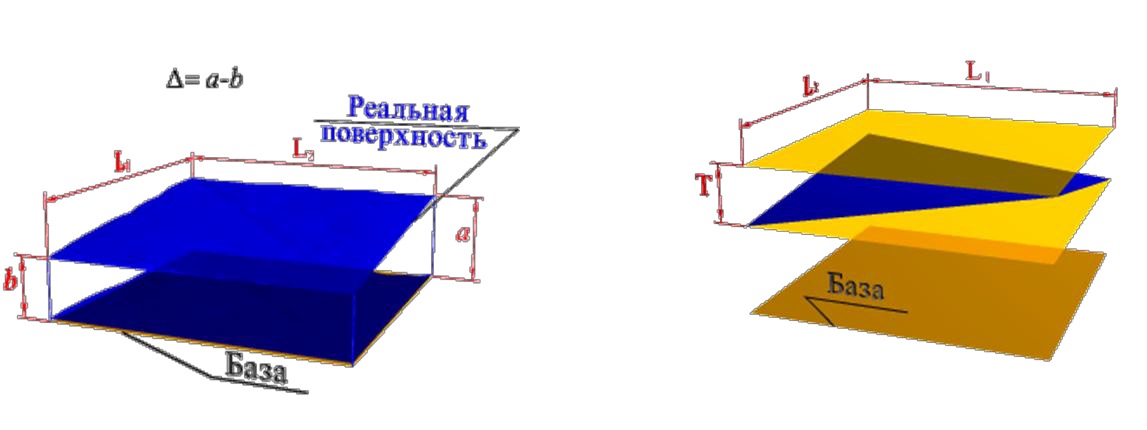

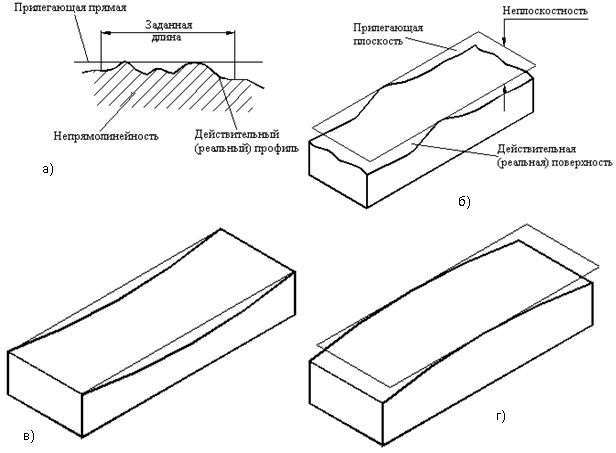

Контроль плоскостности обработанной поверхности производят лекальной линейкой. Неплоскостность при обработке торцовых поверхностей проверяют плоским угольником или рейсмасом. Неплоскостностью, или отклонением от плоскостности, называют наибольшее расстояние от реальной обработанной поверхности ( плоскости) до прилегающей поверхности в пределах контролируемого участка.

[14]

Для контроля плоскостности стеклянными пластинами ПИ контролируемая поверхность должна быть блестящей. При притирке на чугунный притир наносят 1 — 2 г алмазной пасты AC 10 / 7MO, добавляют 8 — 10 капель керосина и растирают тампоном по притиру. Шаржирование заканчивается при резком увеличении усилия сдвига одного притира по другому, затем марлевым тампоном притир очищается от свободного абразива, промывается бензином и обезжиривается ацетоном. Блеск на обрабатываемой поверхности получают движением детали по шаржированному притиру в виде цифры 8 с удельным давлением 0 05 — 0 1 кгс / см2 и скоростью перемещения 0 3 — 0 5 м / с. Контроль плоскостности уплотнительных колец торцовых уплотнений из силицированного графита проводится так же, как и из углеродных материалов.

Блеск на обрабатываемой поверхности получают движением детали по шаржированному притиру в виде цифры 8 с удельным давлением 0 05 — 0 1 кгс / см2 и скоростью перемещения 0 3 — 0 5 м / с. Контроль плоскостности уплотнительных колец торцовых уплотнений из силицированного графита проводится так же, как и из углеродных материалов.

[15]

Страницы:

1

2

3

4

Оптические пластины, измерение оптической плоскостности, плоский интерферометр

Измерение плоскостности с помощью оптических пластин

Оптическая пластина представляет собой диск из стекла, плавленого кварца, церодура или сапфира, отполированный до высокой степени

степень плоскостности, обычно в пределах нескольких миллионных долей дюйма, и используется в качестве

ссылка для оценки точности плоских поверхностей.

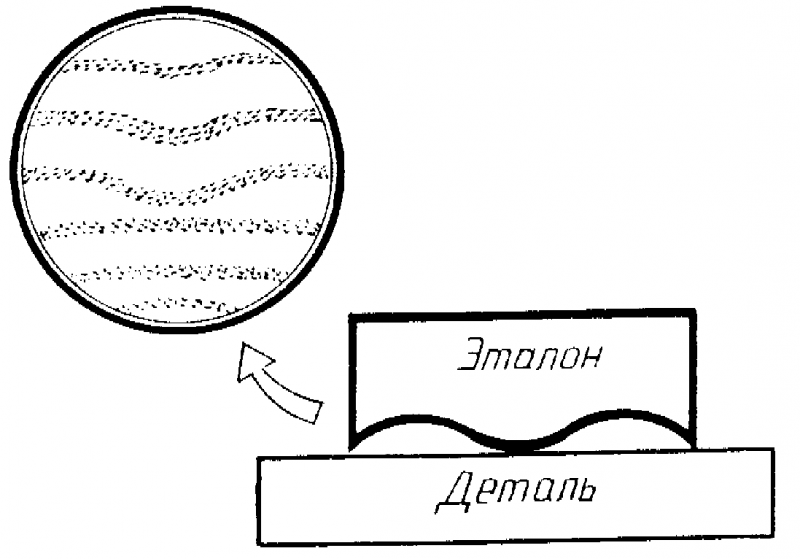

Измерение плоскостности с помощью оптической плоскости предполагает непосредственный контакт между образцом и

быть измерена и сама оптическая плоскость. Держа поверхность высокоточного оптического

Держа поверхность высокоточного оптического

прилегает к испытуемому образцу под монохроматическим светом, создает полосы видимого света,

которые образованы воздушными зазорами, где две поверхности не находятся в идеальном контакте.

Эти интерференционные полосы показывают контур тестируемой поверхности.

Светлые и темные узоры визуально отображают плоскостность проверяемой поверхности,

и именно кривая и расстояние между этими полосами указывают на точность поверхности.

Недостатки измерения плоскостности поверхности с помощью оптических плоскостей:

- Оптическая плоскость находится в тесном контакте с испытуемым образцом, вызывая появление царапин на обоих.

- Испытываемые образцы помещаются на оптическую плоскость для просмотра с помощью зеркала.

При горизонтальном размещении тонкие детали большого диаметра могут соответствовать поверхности

оптическая плоскость, что приводит к неточным показаниям. - Классический

Интерферометры Физо не могут измерять плоскостность тонкого прозрачного стекла толщиной 0,5 мм.

(0,020″) и тоньше в свободном состоянии, без нанесения непрозрачного покрытия на

противоположной стороне тонкой детали, подлежащей измерению. Это также искажает образец,

и приведет к неточным показаниям.

Представляем новый прибор для измерения плоскостности от Valley Design

Запатентованный, наш новый

бесконтактный интерферометр Indars Interferometer предназначен для

облегчить проблемы, связанные с использованием оптических плоскостей или интерферометров Физо

как обсуждалось выше. Интерферометр Индарс был специально

Интерферометр Индарс был специально

оптимизирован для определения плоскостности тонких прозрачных пластин,

подложки и окна. Его уникальный дизайн позволяет размещать пластины

вертикально, устраняя большинство изгибающих сил, действующих под действием силы тяжести и без

что требует применения пленок, искажающих плоскостность.

Для получения дополнительной информации об оптическом плоском интерферометре см.:

- Индарс Оптический интерферометр

- Интерферометр Физо

- Измерение плоскостности прозрачных пластин

- Интерферометр плоскостности и принцип его работы

- Тонкие прецизионные листы стекла

Оптический плоский интерферометр

Звоните или пишите по электронной почте

для получения дополнительной информации.

Понимание спецификаций поверхности оптического стекла

Опубликовано Шейлой Рейнольдс в | Оставить комментарий

Для обеспечения производства неизменно высококачественных компонентов и изделий из стекла с высокими эксплуатационными характеристиками крайне важно использовать оптические характеристики. Они полезны двумя способами: во-первых, они устанавливают приемлемый стандарт, по которому должна работать стеклянная поверхность; во-вторых, они могут помочь определить количество времени, денег и труда, которое должно быть потрачено на производственный процесс.

Также убедитесь, что спецификации допуска для вашего проекта в самый раз. Например, если ваши допуски занижены для проекта, требующего микроскопической точности, стеклянный компонент может не справиться с ключевыми задачами. Если допуски завышены, это может привести к ненужному повышению себестоимости единицы продукции или чрезмерному усложнению всего проекта.

В этом руководстве мы обсудим спецификации, определяющие производство деталей из оптического стекла, как найти правильные спецификации и насколько жесткими должны быть допуски в различных обстоятельствах.

Специальное стекло, такое как оптические компоненты, требует точных подробных спецификаций, чтобы изготовители могли создавать детали, которые соответствуют строгим стандартам и практически не допускают ошибок. Квалифицированный производитель оптического стекла может настроить следующие свойства для достижения определенных спецификаций и допусков.

Качество поверхности

Качество поверхности или шероховатость поверхности показывает, насколько поверхность оптического стекла отличается от идеала. Плохое качество поверхности может вызвать нежелательное рассеяние света в приложениях, требующих определенных длин волн системы. Спецификации царапин, определяемые как наличие царапин, пузырей или ямок, должны составлять около 40-20 в большинстве оптических приложений. В то же время важно понимать полный контекст приложения, чтобы избежать чрезмерной спецификации и связанных с этим дополнительных затрат.

В то же время важно понимать полный контекст приложения, чтобы избежать чрезмерной спецификации и связанных с этим дополнительных затрат.

Требования к качеству поверхности столь же разнообразны, как и области применения стеклянных поверхностей. Например, в промышленных условиях планка качества поверхности не так высока, как для работы с лазерами. Качество поверхности относится исключительно к косметическому качеству стеклянной поверхности — есть ли на ней следы, выбоины, царапины и т. д. Хотя такие недостатки могут не обязательно влиять на производительность, все же важно учитывать, как долгосрочные эффекты, такие как общий износ, могут повлиять на внешний вид и общее качество стекла.

Качество поверхности отражается двумя числами: числом царапин, которое определяется путем сравнения царапин на поверхности с набором стандартных царапин в контролируемых условиях освещения, и числом царапин, которое рассчитывается как диаметр углубления в микронах, разделенный на 10. Например, 60-40 отражает качество точности и является обычным значением качества поверхности в исследовательских и промышленных секторах. Чем меньше цифра, тем выше качество продукта. Отрасли и приложения, работающие с лазерами, стремятся к более высокому стандарту 10-5.

Чем меньше цифра, тем выше качество продукта. Отрасли и приложения, работающие с лазерами, стремятся к более высокому стандарту 10-5.

Стандарты

MIL-O-13830A и MIL-O-13830B чаще всего применяются для определения качества поверхности, но есть и более сложный стандарт, ISO 10110, который дает дизайнерам определенный уровень контроля и устраняет большую часть догадок для инспекторов.

Плоскостность поверхности

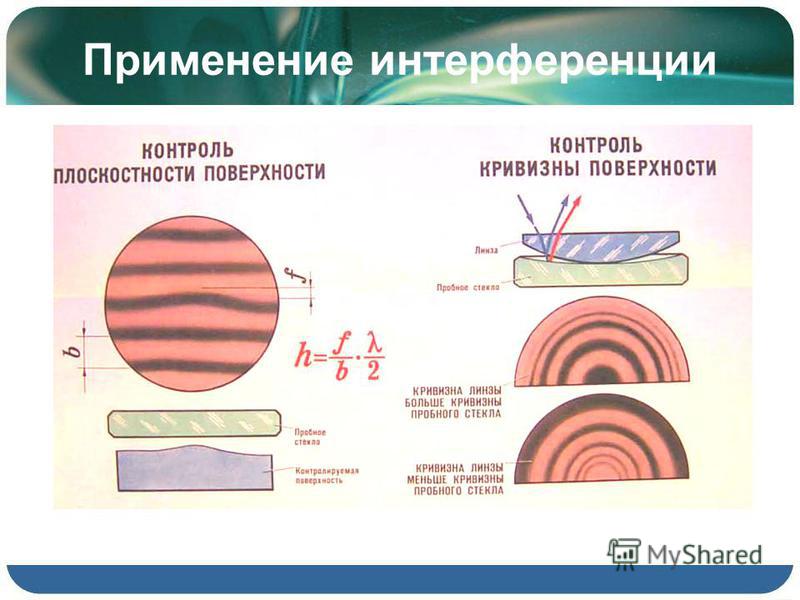

Плоскостность поверхности — это мера того, насколько плоской является поверхность; этот тест имеет решающее значение для стеклянных изделий, таких как окна, зеркала и плоские линзы. Испытание на плоскостность поверхности учитывает отклонения поверхности, такие как рябь, изгибы и другие дефекты, которые измеряются волнами, кратными длине волны от эталонной поверхности. В этом случае, чем выше цифра, тем точнее произведение. Чтобы определить плоскостность поверхности, тестируемая поверхность сравнивается с высококачественным, высокоточным плоским эталонным продуктом, называемым оптической плоскостью, и проверяется на наличие отклонений путем сравнения двух поверхностей.

Для сравнения оптическая поверхность помещается под рукой на оптическую плоскость. Когда их помещают друг против друга, появляются полосы — точнее, «полосы Ньютона», и форма этих полос будет определять плоскостность. Равномерно расположенные, прямые и параллельные полосы указывают на то, что тестируемая поверхность не менее плоская, чем оптическая плоскость. Изогнутые края указывают на некачественную плоскостность стекла.

Правильная плоскостность поверхности снижает риск рассеяния света, который может исказить результаты или привести к результатам низкого качества. Однако чрезмерное внимание к плоскостности поверхности может привести к увеличению производственных затрат и увеличению сроков. Тщательно сбалансируйте важность спецификации плоскостности поверхности с вашими потребностями в компонентах конечного использования, бюджетом и требованиями к обороту.

Мощность

Эта спецификация применяется к изогнутым оптическим поверхностям — поверхностям с оптической силой — и проверяется аналогично плоскостности; изогнутая поверхность уложена на эталонную поверхность, эталонный датчик с высокой степенью калибровки. Воздушные зазоры, создаваемые интерференцией, предоставляют информацию об отклонении между поверхностями тестовой модели и эталонной модели. Отклонения создают серию колец, называемых кольцами Ньютона. Чем их больше, тем более выражено отклонение от эталонной модели.

Воздушные зазоры, создаваемые интерференцией, предоставляют информацию об отклонении между поверхностями тестовой модели и эталонной модели. Отклонения создают серию колец, называемых кольцами Ньютона. Чем их больше, тем более выражено отклонение от эталонной модели.

В зависимости от производителя оптического стекла и предполагаемого конечного использования возможен широкий диапазон допусков. Для товаров общего назначения достаточно радиуса кривизны в пределах 0,5%. Для более точных приложений может потребоваться радиус с радиусом 0,1%, в то время как некоторые нишевые производители могут предлагать допуски 0,01% для узкоспециализированных приложений.

Неисправность

Спецификация неровностей используется для описания отклонения формы испытательной поверхности от формы соответствующей эталонной поверхности. Измерение проводится с использованием того же теста, что и для мощности, но этот тест фокусируется на сферичности круглых полос, которые определяются путем сравнения тестовой и эталонной поверхностей. Тем не менее, неравномерность часто описывается как отношение к мощности. Например, если мощность поверхности составляет более пяти полос, обнаружение более мелких неровностей (менее одной полосы) часто бывает затруднено; следовательно, неравномерность отражается через это отношение мощности к нерегулярности. В данном конкретном примере соотношение будет 5:1.

Тем не менее, неравномерность часто описывается как отношение к мощности. Например, если мощность поверхности составляет более пяти полос, обнаружение более мелких неровностей (менее одной полосы) часто бывает затруднено; следовательно, неравномерность отражается через это отношение мощности к нерегулярности. В данном конкретном примере соотношение будет 5:1.

Когда компоненты отличаются от точных размеров и качества поверхности эталонной модели, оптическое стекло может давать разные результаты. Определите, в какой степени неровности круглых полос вашего компонента влияют на результат, чтобы вы могли правильно сопоставить стоимость и скорость с точностью допусков.

Отделка поверхности

В процессе полировки всегда существует риск появления мелких неровностей на поверхности стекла. Проверка чистоты поверхности или проверка шероховатости поверхности используется для измерения этих неровностей на конечной стадии производства продукта. Допуски для качества обработки поверхности варьируются от 50Å RMS, что соответствует типичному качеству, до 20Å RMS, что соответствует прецизионному качеству, и 5Å RMS, что соответствует высокому качеству.

Этот тест будет иметь различную степень важности в зависимости от возможного применения имеющегося изделия из стекла. Поверхности, предназначенные для использования в лазерах и интенсивном нагреве, потребуют гораздо более высокого качества поверхности, чем приложения, которые не требуют такого же уровня точности или менее обеспокоены неизбежным износом, который возникает на более шероховатых поверхностях.

Обеспечение того, чтобы отделка поверхности соответствовала минимально необходимому стандарту, а не более высокой планке, обеспечивает правильный баланс точности и экономической эффективности.

Чтобы соответствовать этим спецификациям, производителям сначала необходимо протестировать оптическое стекло на различных эталонных моделях. Хотя каждый тест сообщает производителям, как корректировать допуски, тесты могут еще больше увеличить стоимость производства и общее время, необходимое для полного производства стекла.

В результате расставьте приоритеты по следующим факторам: 1) какие спецификации являются наиболее важными, 2) в какой степени необходимо соблюдать каждую спецификацию и 3) насколько жесткими должны быть допуски для каждой спецификации. Рассмотрите предполагаемую функцию оптического стекла и то, как на нее повлияют определенные характеристики.

Рассмотрите предполагаемую функцию оптического стекла и то, как на нее повлияют определенные характеристики.

Получение и понимание оптических спецификаций может обеспечить значительную экономию средств и времени как для разработчиков, так и для поставщиков. Хотя ни один из этих тестов не требуется ни одним регулирующим органом, очень важно работать с поставщиками и производителями, которые соблюдают эти стандарты, чтобы сократить количество брака и дефектов поверхности и, следовательно, сократить общие затраты и время выполнения заказа.

Swift Glass предоставляет широкий спектр услуг по тестированию, чтобы гарантировать максимально возможное качество и точность нашей продукции. Наша команда предлагает полный комплекс услуг по изготовлению прецизионных компонентов из оптического стекла для всех типов крупномасштабных проектов.

Хотите узнать, достаточно ли плоское ваше оптическое стекло? Попробуйте наш новый стол для преобразования плоскостности стекла , чтобы убедиться в этом, и рассмотрите возможность консультации с нашими экспертами по любым другим вопросам, связанным с поверхностью стекла.