Содержание

Комплекс волочильного-калибровочного оборудования для производства калиброванной проволоки и прутков

arw-black-uarw-black-darw-black-larw-black-r

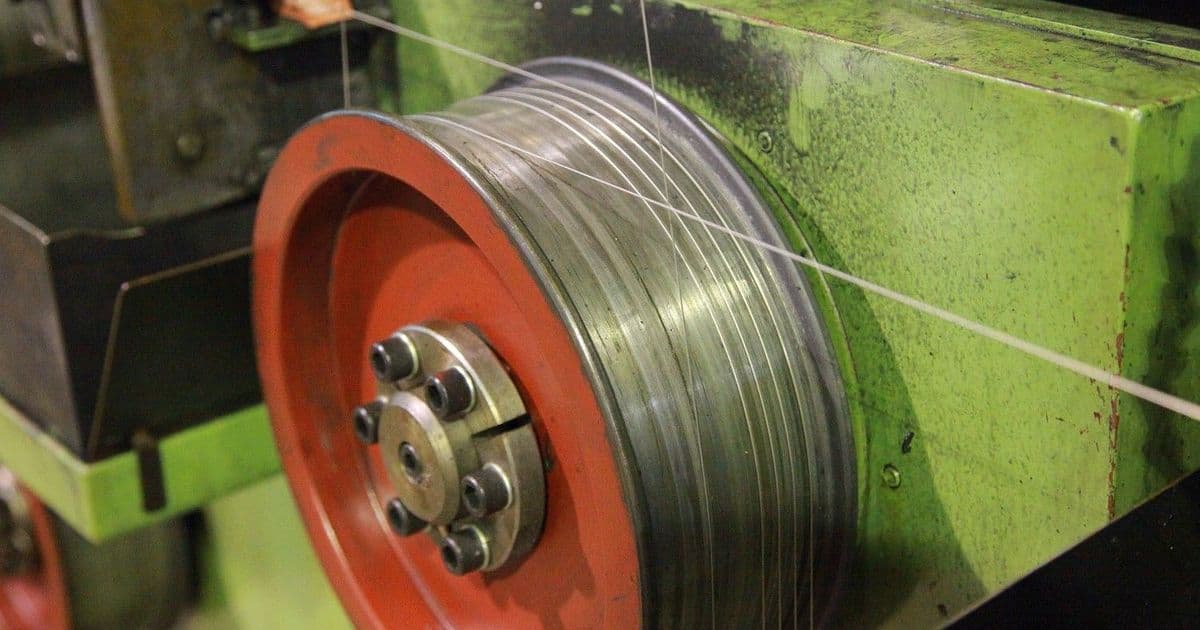

Многократные волочильные станы непрерывного волочения

ВЕРТИКАЛЬНЫЙ ВОЛОЧИЛЬНЫЙ СТАН ОДНОКРАТНОГО ВОЛОЧЕНИЯ

ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ ПРОВОЛОКИ И ПРУТКОВ

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ

ВЫПРЯМЛЕНИЕ И РЕЗКА ПРОВОЛОКИ

ОБОРУДОВАНИЕ ДЛЯ СНЯТИЯ ФАСКИ

ГИБКА ПРОВОЛОКИ И ПРУТКОВ

УСТРОЙСТВА АВТОМАТИЧЕСКОЙ ПОДАЧИ КАТАНКИ

НАМОТОЧНЫЕ УСТРОЙСТВА для ПРОВОЛОКИ

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Оборудование специально разработано для волочения катанки круглого, квадратного, шестигранного, прямоугольного сечения из горячекатаного или калиброванного проката углеродистых, легированных нержавеющих марок сталей.

Основное применение этого волочильного оборудования — производство калиброванной проволоки и прутков с возможностью калибровки по схемам бунт — пруток, бунт — бунт или пруток — пруток.

Многоцелевая калибровочная линия состоит из частей оборудования, обеспечивающих высокую эффективность производства и гарантию качества производимой продукции. В зависимости от потребностей Вы можете приобрести как полную производственную линию калибровочного оборудования (проект под ключ), так и её отдельные компоненты. Линия оборудования калибровки сочетает в себе немецкое качество и японскую технологичность. Программное обеспечение Mitsubishi (Япония) осуществляет автоматическое управление калибровочной линией.

Наряду со стандартной комплектацией комбинированная волочильная линия может включать различные опции, перечисленные ниже.

- Механизм для отгибания конца катанки.

- Гидравлический затяжной узел.

- Дробеструйная установка.

- Правильно-полировальное устройство.

- Роликовая профилировочно-гибочная машина.

- Острильный станок для острения конца прутка/катанки.

- Приспособление для увязки прутков.

- Устройство для увязки прутков лентой.

- Фаскосъёмный автомат.

- Приемный карман для сброса готовых прутков V-формы.

- Грузоподъемные механизмы для загрузки и выгрузки прутков.

Комплекс волочильного-калибровочного оборудования может использоваться при производстве изделий следующих категорий:

- проволока;

- прутки;

- стержневая арматура;

- круглая арматура;

- четырёхгранная арматура;

- шестигранная арматура;

- металлические трубы;

- запасные части к автомобилям / мотоциклам / велосипедам: распределительные валы, рулевые рейки, полуоси, вилки переключения передач;

- ручной инструмент;

- спортивный инвентарь

- различные механические детали.

| Модель | Размер катанки | Рабочая длина (м) | Максимальное усилие (кг) | Скорость волочения (м/мин) | Тормозной момент отрезного станка (Н-м) | Общая потребляемая мощность (кВт) | Общий вес (т) | Вес стали (т) | Предельная кривизна готовой продукции (мм/м) | Шероховатость поверхности готовых изделий | Длина резания (м) | ||

| круглый прокат (мм) | шестигранный прокат (мм) | квадратный прокат (мм) | |||||||||||

| 0 | Ø3 — Ø8 | h4 — H7 | S3 — S6 | 2 — 8 | 2000 | 80 | 142 | 80 | 15 | 3. 0 (макс.) 0 (макс.) | ≤0.1 ~ ≤0.8 | Ra 1.6 | 2 — 6 |

| 1 | Ø5 — Ø13 | H5.5 — h21 | S5.5 — S9 | 4000 | 70 | 112 | 19 | ||||||

| 1B | Ø5 — Ø16 | H5.5 — h24 | S5.5 — S14 | 5000 | 145 | 21 | |||||||

| 1C | Ø6 — Ø20 | H6 — h28 | S6 — S18 | 10000 | 60 | 24 | |||||||

| 2 | Ø10 — Ø25 | h20 — h32 | S10 — S22 | 525 | 240 | 34 | |||||||

| 3 | Ø16 — Ø36 | h26 — h42 | S16 — S30 | 15000 | 310 | 61 | |||||||

| 4 | Ø30 — Ø60 | h40 — H50 | S30 — S45 | 40000 | 25 | 340 | 78 | ||||||

Схематичное расположение узлов волочильно-калибровочной линии

Используйте полосу прокрутки, чтобы просмотреть всю компоновку оборудования

Схема производства обточенного прутка

Схема производства холоднотянутого прутка

Размотчики катанки (опция)

С комбинированной линией волочения и калибровки опционально поставляются моторизированные размотчики катанки трех типов:

- Размотчик катанки наклонного типа, способный наклоняться на угол 90 градусов;

- Размотчик катанки с круговым вращением на 360 градусов.

- Размотчик катанки комбинированный, способный наклоняться на угол 90 градусов и поворачиваться на 360 градусов.

- Размотчики катанки оснащаются направляющей и датчиком. При сбое подачи катанки и размотчик и комбинированная волочильная линия будут останавлены автоматически.

- Размотчики могут работать с бунтами катанки весом до 3 тонн.

- Размотчик способен поворачиваться на 360 градусов / наклоняться на 90 градусов.

- Двигатель с масляным баком и панелью управления.

Механизм для отгибания конца катанки (опция)

При помощи роботизированной руки механизм затягивает начало бунта катанки большого диаметра в правильные ролики. Проходя через комплект правильных роликов, искривлённая часть катанки выпрямляется.

- Рабочий диаметр катанки по требованию Заказчика.

- Робот-манипулятор (мощность 3.7 кВт / передаточное отношение 1:100): 1 шт.

- Правильные ролики с приводом (мощность 7.5 кВт / передаточное отношение 1:60): 5 шт.

- Пассивные ролики: 2 шт.

Оборудование предварительного грубого правления катанки/прутка перед дробеструйной обработкой (опция)

Правильное оборудование оснащено мощным прижимным роликом и комплектом горизонтальных и вертикальных роликов для предварительного грубого правления катанки / прутка. Возможна работа в одной линии совместно с дробеструйной установкой.

- Моторизированные валки подачи материала.

- Прижимной ролик.

- Горизонтальный правильный узел с 4-мя свободно регулируемыми роликами.

- Вертикальный правильный узел. 4-мя свободно регулируемыми роликами.

- Привод с редуктором (мощность 5 л.с., передаточное отношение 1:60 либо 1:30).

- Емкость для сбора стружки.

Устройство для острения конца прутка (опция)

Перед подачей катанки в волоку, диаметр начала бунта должен быть уменьшен для свободного протягивания через волочильный блок. Данное устройство обрезает и заостряет начало круглой катанки / прутка посредством вращающейся режущей головки, тем самым уменьшая этот диаметр.

- Автоматическая подача.

- Рабочий диаметр катанки по требованию Заказчика.

- Резка четырьмя ножами.

- Подвижное дно.

- Устройство для сбора стружки.

| Диаметр катанки | Ø19 — Ø80 мм h29 — H63.5 мм S19 — S40 мм |

| Рабочая длина прутка | 2 — 8 м |

| Допуск по длине | <0.8 мм |

| Длина острения до | 400 мм |

| Глубина реза (радиус) | 2.0 мм |

| Допуск на диаметр | <2 мм |

Дробеструйная установка (опция)

В дробеструйной установке стальные шарики, разогнанные до высоких скоростей, непрерывно ударяют по поверхности катанки/прутков, эффективно удаляя ржавчину и окислы с поверхности металла.

Этот способ очистки поверхности металла способен заменить неэкологичное травление.

- Группы подающих роликов.

- Ковшовый элеватор.

- Дробеструйная камера.

- 4 четыре высокоскоростные дробомётные турбины.

- Пылеуловитель.

- Шнековый конвейер.

- Система управления.

- Синхронная работа — скорость очистки в дробеструйной машине соответствует скорости волочения катанки.

Оборудование предварительного грубого правления катанки/прутка после дробеструйной обработки

Оборудование оснащено мощным прижимным роликом, горизонтальными и вертикальными роликами для предварительного правления катанки / прутка.

Гидравлический затяжной узел (опция)

Затяжной механизм использует гидравлический привод, чтобы протолкнуть конец проволоки в волоку.

Станок оснащён двумя гидравлическими цилиндрами высокого давления с регулировкой хода для обеспечения высокой эффективности работы. Корпус станка сварной.

Этот гидравлический заталкиватель используется при заталкивании в волоку катанки диаметром более 18 мм.

- Рабочий диаметр катанки по требованию Заказчика.

- Набор захватов: 1 комплект.

- Резервуар подачи масла для устройства захвата катанки: 1 шт.

- Резервуары подачи масла для затяжного механизма: 2 шт.

- Концевые выключатели: 2 шт.

- Масляный насос 3.75 кВт / 210 кг/см2: 1 комплект.

- Тяговое усилие затяжного механизма: 300 kg/cm2.

Волочильный блок

Станина изготавливается при помощи литья из серого чугуна марки FC25 (аналог СЧ25) или более прочного, и обрабатывается как единое целое для обеспечения высокой точности и прочности. Прямоугольные и V-образные направляющие заменены на линейные направляющие для обеспечения большей прочности и облегчения замены.

Двойной кулачок изготовлен из сплава методом ковки и обработан на 5-ти осевом станке. Точность изготовления обеспечивает плавное движение скользящего узла и длительную работу без износа.

- Станина волочильно-калибровочного блока.

- Редуктор и блок двигателя.

- Двойной кулачково-осевой блок.

- Набор передних и задних направляющих, блок клещей.

- Блок гидравлики, баллон с азотом.

- Устройство автоматической подачи смазки (частота подачи смазки настраивается через интерфейс пользователя).

Волокодержатель

Крестообразный волокодержатель (вместо стандартного шарикового) оснащён контрольно-измерительными приборами, позволяющими отслеживать статистические данные регулировки.

Опция — моторизированный волокодержатель.

- Волокодержатель крестоообразный:

- наружный держатель с возможностью настройки положения вверх/вниз;

- внутренний держатель с возможностью настройки положения влево/вправо.

- Быстрое подсоединение трубок маслопровода.

- Фильтровальная установка центробежного типа.

- Контрольно-измерительная аппаратура.

- Насос системы смазки.

Оборудование точного правления катанки / прутка

Механизм тонкого правления имеет 7 вертикальных и 7 горизонтальных правильных роликов, путём регулировки которых достигается заданная прямолинейность прутка. Мощные правильные ролики имеют регулировку скорости и работают синхронно с волочильным блоком. Правильные ролики имеют моторизированную и ручную (маховичок) регулировки.

Мощные правильные ролики имеют регулировку скорости и работают синхронно с волочильным блоком. Правильные ролики имеют моторизированную и ручную (маховичок) регулировки.

- Горизонтальный узел точного правления:

- 5 приводных правильных роликов.

- 2 пассивных правильных ролика.

- Привод с редуктором (мощность 20 л.с., передаточное отношение 1:15).

- Вертикальный узел точного правления:

- 5 приводных правильных роликов.

- 2 пассивных правильных ролика.

- Привод с редуктором (мощность 20 л.с., передаточное отношение 1:15).

Система измерения длины

- Прямое измерение скорости движения и длины прутка.

- Точность измерения длины ±5 мм.

- Аналого-цифровой преобразователь японского производства.

- Пневматическая прижимная планка.

- Кольцевой датчик.

Устройство лазерного контроля диаметра (опция)

С помощью лазерного луча выполняется точный контроль внешнего диаметра проволоки (прутка) во время работы волочильно-калибровочной линии. Опционально может быть добавлена функция обратной связи.

Опционально может быть добавлена функция обратной связи.

Отрезной станок

Отрезной станок режет прутки по длине. Режущее устройство приводится в действие серводвигателем. Трансмиссия — шестеренчато-реечная. Кроме того, оснащен высокоточной линейной направляющей и гидравлическими ножницами.

Отрезной станок комплектуется отрезными матрицами для круглого, шестигранного, квадратного, прямоугольного прутка.

- Главный отрезной узел.

- Линейные направляющие.

- Внутренние гидравлические ножницы.

- Масляный насос высокого давления, баллон с азотом.

- Серводвигатель с редуктором.

- Ролики подачи с электроприводом.

Направляющая эстакада

Направляющая эстакада представляет собой буферную платформу, предназначенную для передачи продукции на станцию финишного правления и полировки мерных прутков (проволоки в мотках).

Подвижные направляющие позволяют легко регулировать оборудование под другой диаметр или длину прутка без необходимости перемещения полировальной машины.

Высота регулируется для удобного сопряжения с двухвалковой правильной машиной.

- Комплект направляющих (регулируются в зависимости от диаметра прутка).

- Стойки (3 комплекта).

- Мощность двигателя узла подачи 0.75 кВт.

- Мощность двигателей узла опрокидывания 0.75 кВт × 2

- Разгрузочная платформа специальной формы.

- Автоматическое устройство подачи смазочной жидкости.

- Стеллаж для приема готовой продукции (опция).

- Предназначена для прутка круглого сечения максимальной длиной до 8.5 м

Двухвалковая правильная машина для круглого прутка

Эта двухвалковая правильная машина оснащена одним вогнутым и одним выпуклым роликами. Пруток, проходящий через них, выпрямляется и полируется. Кроме того, оборудование оснащено MMI (сенсорным монитором) для установки параметров. Цифровые показатели работы правильной машины могут быть записаны. Конструкция правильной машины имеет высокую жесткость.

- Смазочный масляный насос.

- Центробежный масляный фильтр.

- Защитный кожух.

- Посадочная плита.

- Мотор × 2 шт.

- Комплект из валка с поверхностью вогнутой формы и валка с поверхностью выпуклой формы.

- Масляный бак системы гидравлики.

- Водонепроницаемая крышка и трубка для подачи смазочного масла.

| Тип-0 | Тип-1 | Тип-3 | Тип-6 | Тип-7 | |

| Диаметр прутка | Ø4 — Ø10 мм | Ø5 — Ø25 мм | Ø20 — Ø55 мм | Ø40 — Ø100 мм | Ø50 — Ø120 мм |

| Мощность двигателей | 10 кВт×2 | 15 кВт×2 | 37 кВт×2 | 75 кВт×2 | 90 кВт×2 |

| Скорость | 30-60 м/мин | 15-45 м/мин | 15-30 м/мин | 10-15 м/мин | |

Полировально-правильный узел для прутков

Полировально-правильный узел оснащён двумя парами полировальных дисков и 5 — 7 правильными кольцами, выполненными из высокопрочного карбида вольфрама. Диапазон полировки: Ø3 мм — Ø25 мм в диаметре прутка.

Диапазон полировки: Ø3 мм — Ø25 мм в диаметре прутка.

Разгрузочный стеллаж

Разгрузочный стеллаж пневматического типа может разгружать материал как с рабочей стороны так и с противоположной.

Разгрузочный стеллаж может оснащаться вихретоковым детектором для сепарации брака.

Также разгрузочный стеллаж может работать совместно с фаскосъёмной машиной.

- Эстакада V-образной формы для подачи мерных прутков (регулируемая).

- Комплект двухходовых цилиндров.

- Датчик.

- Мощность двигателей подъёмного механизма: 0.75 кВт×2.

- Поворотная эстакада.

- Стеллаж для приема готовой продукции (опция).

- Предназначен для прутка круглого сечения максимальной длиной до 8.5 м.

Электрический шкаф управления

Весь комплекс волочильного оборудования работает под управлением прецизионного ПЛК. Электрический шкаф имеет пыленепроницаемую конструкцию и оснащён охлаждающими вентиляторами.

- Стационарный пыленепроницаемый блок управления.

- Вентиляторы охлаждения с датчиком температуры.

- Преобразователь частоты производства ABB (Швеция/Швейцария).

- ПЛК-контроллер производства MITSUBISHI (Япония).

- Электромагнитные контакторы (Франция).

- Реле производства OMRON (Япония).

- Оборудование коммутации и автоматики производства TECO (Тайвань).

- Сервоприводы производства MITSUBISHI (Япония).

- Система обеспечения безопасности включает аварийные концевые выключатели, защита от застревания заготовки, датчики давления воздуха, датчики обратной полярности, датчики сдфига фаз, датчики давления масла, датчики перегрузки двигателей, защитный экран.

- Режим работы: автоматический, полуавтоматический.

- Интерфейс пользователя (MMI). Управление с панели оператора, промышленный компьютер. Регистрация и хранение данных на компьютере оператора с выводом значений на компьютер инженера через локальную заводскую сеть. Доступ к получению архивной информации для каждого пользователя раздельный, предусмотрена возможность удалённого доступа.

- Предупреждающая сигнализация — звуковая, световая.

- Приборы контроля и регистрации параметров технологического процесса.

Фаскосъёмный автомат (опция)

- Станок для снятия фаски может использоваться как автономно так и в составе комплекса волочильного-калибровочного оборудования.

- Высокая производительность снятия фаски.

- Синхронизация торцовки / снятия фаски.

- Быстрая замена инструмента.

| Тип-310 | Тип-516 | Тип-1025 | Тип-2050 | Тип-40100 | |

| Диаметр катанки | Ø3 — Ø10 мм | Ø5 — Ø16 мм | Ø10 — Ø25 мм | Ø20 — Ø50 мм | Ø40 — Ø100 мм |

| Форма продукции | круг, шестигранник, квадрат, труба | ||||

| Рабочая длина | 2-6 м | ||||

| Материал | медь, сталь, алюминий | ||||

Видео работы комбинированного калибровочного стана пруток-пруток / бунт-пруток

Калибровочный прокатный стан для плоской проволоки

Обмоточный провод с использованием прямоугольной проволоки используется для намотки трансформаторов и двигателей. Прямоугольная проволока изготавливается методом холодной прокатки (также прессованием, волочением, экструзией «конформ», см. «транспонированные провода»).

Прямоугольная проволока изготавливается методом холодной прокатки (также прессованием, волочением, экструзией «конформ», см. «транспонированные провода»).

После получения плоского профиля провод эмалируется или обматывается бумажной изоляцией.

Допуски радиуса кромки имеют существенное значение для изоляции и хорошей плотности намотки.

Схема процесса

Входящая катанка формируется в прямоугольную плоскую проволоку с определенным радиусом кромки, подходящим для трансформаторной проволоки и для обмоточных проводов электромагнитов.

Материал на входе – катанка с Ø16 мм, литая или горячекатанная. Материал — Медь/ETR, по выбору – алюминий.

Использование волочильной линии для волочения входящей круглой проволоки в несколько проходов до плоской проволоки, близкой к готовому размеру.

Для получения финальной толщины/ширины и превосходного качества поверхности предварительно сплющенная проволока, полученная волочением, слегка калибруется в стане. Преимущество заключается в том, что требуется маленький размер стана.

Преимущество заключается в том, что требуется маленький размер стана.

Материал на входе

Свойства: медная катанка, медная проволока, алюминиевая проволока. Разрывная прочность на выходе зависит от исходного материала и степени обжатия

Размеры и типы заготовки на входе

Круглая проволока, горячекатаная, предварительно волоченная, мягкая

Плоская проволока, предварительно катанная (опционально в 2 прохода).

диаметр на входе мин. 2,0 мм — макс. 16 мм

Размеры катушки на входе:

Катушки в соответствии с размерами заказчика, вес материала до 1000 кг

Материал на выходе

Продукт: Плоская проволока, из алюминия и меди, для трансформаторной проволоки, для обмоточных проводов, для последующей обмотки бумагой или эмалирования

Толщина 18 мм мин. — 5,6 мм макс.

Ширина 5,0 мм мин.- 16 мм макс.

поперечное сечение: макс. 90 кв. мм — мин. 9,0 кв. мм

мм — мин. 9,0 кв. мм

Соотношение толщина/ширина: макс 1:10.

Ширина допуски: ± 0,005 мм с активным контролем толщины

Ширина допуски: ± 0,010 мм

Приведенные допуски гарантированы для работы на любой непрерывной и постоянной скорости.

| Ном. толщина t, мм | радиус кромки, мм |

| 1,00 < t < 1,60 | 0,5 |

| 1,60 < t < 2,24 | 0,65 |

| 2,24 < t < 3,55 | 0,80 |

| 3,55 < t < 5,66 | 1,00 |

| 5,66 < t < 10,0 | 1,25 |

Общие данные прокатного стана

скорость машины: от 10 до 500 м/мин на выходе

направление: слева направо или справа налево

Прокатные клети

Прокатная клеть тип

1 прокатная клеть 250

2 эджерная клеть 120

3 прокатная клеть 200

Состав оборудования

| Поз. | Кол-во | Описание |

| 1 | 1 | Отдающее устройство фланцевого типа для катушки весом до 250 кг |

| 2 | 1 | Компенсатор диаметром 400 мм, серводвигатель переменного тока |

| 3 | 1 | Правильный пресс H-V, диаметр 60мм |

| 4 | 1 | Эджерная клеть 120-80, приводная |

| 5 | 1 | Прокатная клеть 200-150 |

| 6 | 1 | Воздушный обтир |

| 7 | 1 | Лазер для измерения толщины и ширины |

| 9 | 1 | Компенсатор диаметром 300 мм, серводвигатель переменного тока |

| 10 | 1 | Приемное устройство с рядовой намоткой, фланцевого типа, весом 250 кг |

| 11 | 1 | Несущая рама машины |

| 12 | 1 | Защитные ограждения прокатного стана с ручным управлением |

| 13 | 1 | Система управления |

| 14 | 1 | Устройство охлаждения и смазки, 3000 л, для алюминия |

| 15 | 1 | Вытяжная система с фильтрами производительность 2500 м3/час |

Описание оборудования

Поз. 1 Отдающее устройство, фланцевого типа 250 кг

1 Отдающее устройство, фланцевого типа 250 кг

Размеры катушек и вес см. с технические данные

— Основной корпус и каркас устройства сварные и обработанные

— Вал на подшипниках для высоких нагрузок

— Сменная оправка для принимающего устройства

— Катушка на вале, установленная с коническим креплением

— Основной мотор переменного тока и редуктор

— Защитный корпус на отдающем устройстве, приводимый в действие механически

— Блокировочный выключатель, открывающейся только после остановки линии.

— Окошко в защитном корпусе для наблюдения за размоткой

Сделано из качественного защитного стекла с защитной решеткой внутри

Поз. 3 Компенсатор диам. 300, с серводвигателем переменного тока

Ролик компенсатора : диам. 300 мм

Материал колеса: сталь, закаленная и шлифованная

— для синхронизации компонентов стана, дополнительная функция как элемент для компенсации между приводными узлами

— стальной сварной корпус

— два направляющих ролика, зафиксированные

— один направляющий ролик – на вертикально поворачивающемся рычаге компенсатора

— ограничительные выключатели для быстрой остановки в верхней / нижней позиции

— встроенный преобразователь для определения положения рычага компенсатора

— серводвигатель переменного тока, обеспечивающий крутящий момент компенсатора

— рычаг и контроль натяжения проволоки как функция положения компенсатора

— набор распылителей, подсоединённых к системе смазки стана, направленных на колесо компенсатора для охлаждения проволоки между клетями

— Энкодер для измерения скорости проволоки / длины

Поз. 3 Правильное устройство двухплоскостное, ролик O 60

3 Правильное устройство двухплоскостное, ролик O 60

Рабочий диапазон проволоки : 2,0 — 5,0 мм

Диам. ролика : 40 мм

Количество узлов: 2 (1x гориз. + 1x вертикальный)

Количество роликов на правильное устройство: 7 на каждое, всего 14

— Правильное устройство, 2 оси

— Ролики из подшипниковой стали, с V-образной проточкой

— Индивидуальная настройка правильных роликов с быстросъемной рукояткой

Для быстрого открытия правильного устройства во время подачи проволоки

Поз. 4 Приводная эджерная клеть 120-80

Валок O: 120 мм

Лицевая сторона валка: 80 мм

Материал валка: быстрорежущая сталь

Количество ручьев: 6-8 в зависимости от размера ручья

Время для смены валка: приблиз. 5 мин.

— жесткий корпус прокатной клети, прецизионное изготовление

— два эджерных валка с несколькими ручьями, смонтированные на валах из закаленной инструментальной стали

— комплект опор (подушек), с роликовыми подшипниками для высоких нагрузок, герметизированными и с компенсацией люфта

— основная система привода переменного тока с редуктором и ременной передачей

— механическое соединение для работы с эджером в неприводной модификации если требуется (для маленьких размеров)

— точная настройка для соответствия вертикальному ручью микрометрическим винтом

— набор распылителей, на входе и выходе стана, направленных на нижнюю и верхнюю сторону проволоки

— входной стол с центрально настраиваемыми направляющими, с износостойкими керамическими вставками

— регулировка вертикального прохода с сервомотором

Система автоматически меняет на необходимое положение эджекторного ручья, сохраненного в программе прокатки

— дисплей и инструменты администрирования, встроенные в основной интерфейс оператора

— моторизованная регулировка центрального валка

— сервомотор с приводом для регулировки зазора между валками под нагрузкой

— встроенный кодировщик для измерения длины хода

— регулировка зазора на высокой/низкой скорости

— цифровой дисплей зазора между валками, на прокатной клети и панели оператора

— встроенное программное обеспечение для администрирования

Поз. 5 Прокатная клеть 160-125

5 Прокатная клеть 160-125

Диам. валка: 160 мм

Лицевая сторона валка: 125 мм

Ширина твердого сплава: 80 мм

max. усилие прокатки: 280 kN

Выпуск валка: ± 3 µm

Время для смены валка: 10-15 min

Опускание: сервомотор двойного типа

— жесткий корпус прокатной клети, прецизионное изготовление

— прокатная клеть на пластине и прикрученная к основанию машины

— комплект роликовых валов из инструментальной стали с вольфрамо-карбидными кольцами с плотной посадкой

— комплект опор (подушек), с роликовыми подшипниками для высоких нагрузок, герметизированными и с компенсацией люфта

— основная система привода с 2 моторами переменного тока и редуктором

— отдельный приводной узел для нижнего и верхнего ролика, подсоединенный к электрическому приводу

— универсальные соединения, с быстросъемными муфтами для быстрой смены валка

— комплект очистителей валка, с взаимозаменяемыми панелями, ручная настройка

— набор распылителей на входе и выходе в прокатный стан, направленные на верхнюю и нижнюю сторону проволоки

— вводной стол с центрально настраиваемыми направляющими, износостойкие керамические вставки роликовых направляющих для направления проволоки

— моторизованная настройка верхнего ролика

— два сервомотора с приводом для регулировки расстояния между валками под нагрузкой

— встроенный кодировщик для измерения длины хода

— регулировка расстояния между валками на низкой/ высокой скорости

— быстрая и легкая настройка роликового параллелизма

— боковая настройка прокатной клети направляющим винтом с цифровым дисплеем

Дисплей, позволяющий использовать всю ширину ролика с помощью перемещения прокатной клети, не требует смены линии прохода проволоки

— цифровой экран расстояния между роликами, на прокатной клети и панели оператора

Поз. 6 Обдув (воздушный протир)

6 Обдув (воздушный протир)

Кол-во форсунок: 3

Для удаления прокатной жидкости с поверхности проволоки

— комплект форсунок, распределенных горизонтально, с каналами подачи воздуха для сдува жидкости с поверхности проволоки

— комплект пластиковых вставок, направляющих проволоку без повреждения поверхности

— рукоятка для быстрого открытия распылителей и легкой подачи проволоки

— клапан, регулирующий давление/поток, ручное управлениеAir Wipe

Поз. 7 Лазер для измерения толщины и ширины

С точным оптическим сенсором

— C-образный корпус со встроенным лазерным двуосным датчиком

— Аналоговый сигнал, дополнительный PROFIBUS интерфейс, для интегрирования в систему контроля ширины

— Цифровой дисплей, показывающий толщину/ширину/отклонение от заданных

— Воздушный занавес для уменьшения загрязнения

— Встроенный контроль уровня загрязнения

Система контроля толщины регулирует предыдущую прокатную клеть для автоматического достижения установленной толщины в пределах допусков. Опционально: каскадная система измерения.

Опционально: каскадная система измерения.

Система контроля ширины регулирует предыдущую прокатную клеть для автоматического достижения предварительно установленной толщины в пределах допусков.

Контроль «тренда»: система компенсации отклонений толщины/ширины, вызванных изменением температуры (материала, стана) или при смене размеров/свойств материала на входе.

Система измерения толщины на выходе из стана сравнивает реальную толщину с предварительно установленным плановым значением. Система контроля позволяет установить точную мертвую зону где не происходит корректирующих операций. Если толщина отклонения выходит за пороговую величину, система AGC реагирует и настраивает зазор между валками предыдущей прокатной клети. Реальная величина корректирующих операций настраивается, в % отклонения от плановых показателей. Стандартные мягкие материалы имеют значения ниже 100%, для избежания отклонения жесткие материалы требуют корректирующие факторы выше 100% для достижения правильного размера. Эти факторы сохранены в рецепте (программе) прокатки.

Эти факторы сохранены в рецепте (программе) прокатки.

Тот же функционал предусмотрен для контроля ширины.

Контроль «тренда» обеспечивает точность выпуска продукта и простоту работы.

Поз. 9 Компенсатор диам. 300 мм, с сервоприводом и двигателем переменного тока

Колесо компенсатора: 300 мм

Материал колеса: сталь, закаленная и отшлифованная

— для синхронизации компонентов стана, дополнительная функция – как элемент для согласования приводных частей

— стальной сварной корпус

— два направляющих ролика, зафиксированные

— один направляющий ролик – на вертикально поворачивающемся рычаге компенсатора

— ограничительные выключатели для быстрой остановки в верхней / нижней позиции

— встроенный преобразователь для определения положения рычага компенсатора

— серводвигатель переменного тока, обеспечивающий крутящий момент компенсатора

— сервопривод для приложения определенного момента к рычагу компенсатора и управления натяжением проволоки как функция положения компенсатора

— набор распылителей, подсоединённых к системе смазки стана, направленных на колесо компенсатора для охлаждения проволоки между клетями

— энкодер для измерения скорости проволоки / длины

Поз. 10 Приемное устройство фланцевого типа, для послойной намотки, 250 кг

10 Приемное устройство фланцевого типа, для послойной намотки, 250 кг

Размеры катушки и вес см. технические данные.

Основной привод, привод раскладчика

Направление проволоки: направляющий палец (раскладчик)

— основание и рама сварные и обработанные;

— горизонтальный вал с подшипниками для высоких нагрузок;

— оправка заменяемая

— катушка, смонтированная на оправке с конической фиксацией

— привод переменного тока с редуктором;

— движение раскладчика на линейных направляющих

— набор концевых выключателей для раскладчика

— перемещение серво-мотором и шариковым винтом

— комплект концевых выключателей для ограничения хода

Система контроля намотки настраиваемая:

— ширина проволоки, толщина, шаг/зазор

— укладка витков;

— угол укладки

— другие параметры для оптимальной укладки при намотке

Параметры укладки могут настраиваться во время работы

Защитные корпуса на приемном устройстве, приводимые в действие механически для доступа при смене катушки

Защитный корпус закрыт предохранителем

Блокировочный выключатель, открывающейся только после остановки линии.

Окошко в защитном корпусе для наблюдения за намоткой

Сделано из качественного защитного стекла с защитной решеткой внутри

Источник света для зоны намотки

Поз. 11 Основной корпус машины

— исполнение основной станины модульное, маслостойкое сварное, обработанное

— неподвижная несущая конструкция, исключающая вибрации на прокатных клетях

— закрепленная на задней стороне болтами конструкция для установки защитных корпусов и дополнительных компонентов (клапанов, пневматических цилиндров, датчиков)

— рама, разделенная на несколько сегментов, подходящих по размерам для транспортировки и работы

— стандартизированный дизайн позволяет легко модернизировать стан добавлением дополнительных прокатных клетей

— простая и быстрая фиксация на фундаменте болтами и скобами

— крепежные отверстия в рабочей зоне позволяет легко установить дополнительные компоненты

Дополнительные трубы для:

— трубопровод, поставляющий прокатную жидкость, средства охлаждения и смазки

Стальные трубы и соединительные шланги внутри основания машины

— трубопровод возврата смазки в трубу сборки под корпусом

— насос для возврата смазки в систему фильтров

— трубопровод, поставляющий сжатый воздух на задней стороне стана

— кругооборот смазки, трубопровод для подачи и возврата смазки к подшипнику

Смазка (опция) встроенная в корпус

— комплект панелей для оператора, с кнопками /световыми сигналами, для работы во время подачи проволоки, техобслуживания и т. д.

д.

— кабель-каналы на стороне привода стана для внутренней разводки кабелей компонентов стана

— комплект соединительных фланцев для опциональной вытяжной системы с фильтрами

Поз.12 Защитные ограждения прокатного стана

— защитные ограждения приводятся в действие вручную

— ограждения на передней стороне стана полностью отводятся назад, что обеспечивает легкий доступ к прокатному стану для подачи проволоки и техобслуживания

— противовес для быстрого открытия

— защитные ограждения снабжены выключателями с замком в соответствии с правилами безопасности ЕС

— при открытых крышках стан может работать только в режиме протяжки или заправки

— работа на рабочей скорости возможна только с закрытыми крышками

— передняя сторона ограждений оснащена окошками для наблюдения состояния стана во время работы

— зоны особой опасности оснащены управляемыми электромагнитными безопасными выключателями с механическим запором крышек

Во время работы доступ только после остановки линии.

— окраска ограждений в соответствие со стандартами безопасности см. соотв. раздел.

Поз. 13 Система управления стана

Макс. мощность / подводящий кабель: 100 кВт

— стальной электрический шкаф, включающий различные сегменты

— запираемые передние двери, запираемый основной выключатель на передней двери

— комплект клемм и разъемов для соединения внешней кабельной разводки

— дополнительные реле, контакты для дополнительных моторов, энергоснабжение и т.д.

— внутренние источники света c розетками для дополнительных устройств

— база электрического шкафа 200 мм для крепления на полу и внутренней разводки кабелей.

— охлаждение электрического шкафа

— основное устройство подачи для всех основных и сервоприводов

— комплект приводов для моторов переменного тока

— комплект приводов для всех серво-моторов

— управление Siemens PLC (S7, Simotion, WinAC)

— система Profi-Bus, система безопасности Bus-System

— интерфейс удаленной техподдержки, через Интернет

— встроенная система контроля для всех прокатных клетей и приводов намотки

— главная панель оператора, интерфейс для работы со всем станом

Визуализация на базе Siemens. Система позволяет хранить все параметры продукта и стана и загружать их для повторяющихся заказов.

Система позволяет хранить все параметры продукта и стана и загружать их для повторяющихся заказов.

— выбор программ для различных степеней обжатия

— настройка прокатной клети в соответствии с выбранной программой

— автоматическая установка всех параметров касающихся контроля толщины и ширины, настройка компенсатора

— панель оператора подвесного типа, на передней стороне стана

— интерфейс оператора HMI в виде сенсорного экрана, 15“ дюймов.

— язык немецкий /английский по выбору, возможны также другие языки

— счетчик длины, автоматическая остановка линии при предварительной установке длины/веса

— дисплей, показывающий толщину/ширину, в аналоговом и цифровом виде

— комплект панелей оператора, с кнопками/ сигнальными лампочками

Для работы во время подачи проволоки, обслуживания и т.д

— внутренняя разводка кабелей на стане в кабель каналах, на задней стороне стана, собранных до распределительных коробок на приводной стороне стана:

— все кабели между электрическим шкафом и дополнительными устройствами включены в поставку:

— силовые кабели

— сигнальные кабели

— магистральные шины

— где необходимо, кабели идут с разъемами

— макс. расстояние между электрическим шкафом и станом 10 м

расстояние между электрическим шкафом и станом 10 м

Поз. 14 Устройство охлаждения и смазки 1000 л

Размер резервуара: 1000 л

Насос: 100 л/мин

Давление: 6 бар на насосе 3 — 4 бар на стане

Степень фильтрации 10 — 15 µ

— резервуар из стали, окрашенный

— моторно-помповая единица для доставки охлаждающей жидкости к прокатным клетям

— комплект термостатов, фитингов, клапанов для мониторинга давления, уровня, температуры прокатной жидкости

— фильтр картридж-типа, переключаемый

— пластинчатый теплообменник для охлаждения прокатного масла, использующий тех. воду

— нагревательные элементы картридж-типа, для поддержания постоянной температуры прокатной жидкости, управляемые датчиком PT-100

— компактный войлоковый фильтр, состоящий из:

— ленточный фильтр, бумага/войлок

— один полый вал с направляющей пластиной, втулками

— контроль уровня для автоматического передвижения фильтрующей среды

— четыре отводящие оси с уплотненными роликовыми подшипниками

— один ленточный привод

— один роликовый волокнистый фильтр (исходная поставка)

— поддон для сбора отходов, соединенный с баком для сбора загрязненной фильтрующей среды

Важно: медная проволока прокатывается с использованием эмульсии

Поз. 15 Вытяжная система с фильтрами

15 Вытяжная система с фильтрами

Производительность в 1500 м3/час

Система механического фильтра, включая:

— металлический корпус с большой эксплутационной дверью

— предварительный фильтр, моющийся

— основной фильтр, моющийся

— фильтр тонкой очистки, сменный

— контроль уровня загрязнения, соединенный с системой управления

— основной вентилятор системы вытяжки с приводом переменного тока

— вывод воздуха с перегородками

— контур для возврата излишней жидкости к прокатному стану

— система крепления фильтра к основанию стана

— возможность изготовления фильтра, соответствующего параметрам прокатной жидкости Покупателя

— соединения вытяжного колпака и фильтра (входит в поставку)

— твердометаллическая система труб на задней стороне стана

— предварительный фильтр на воздухозаборнике для уменьшения потока воздуха на стане

— собирающий канал на верней части стана

— соединительные каналы, скрепленные О-кольцами

— комплект дроссельных клапанов во всасывающей линии для регулировки потока воздуха и скорости, настраиваются вручную Система механических воздушных фильтров особенно рекомендована при использовании эмульсии. Система фильтров гарантирует постоянную степень фильтрации на выходе стана, при засорении фильтра раздается сигнал

Система фильтров гарантирует постоянную степень фильтрации на выходе стана, при засорении фильтра раздается сигнал

Руководство по калибру проволоки

Проволока бывает разной толщины, т. е. калибра, каждый из которых подходит для разных целей. Например, проволока для рукоделия тонкая, чтобы ее можно было сгибать, формировать и скручивать в ювелирные изделия и другие изделия ручной работы. В следующем руководстве мы даем обзор того, что такое калибры проводов, почему они важны, основные соображения и доступные стандартные размеры, чтобы помочь профессионалам отрасли выбрать правильный калибр проводов для своего применения.

Что такое калибры проводов?

Калибр проволоки относится к ее толщине. Каждый калибр представлен числом, причем меньшие числа представляют собой более толстые провода, а более высокие числа обозначают более тонкие провода.

American Wire Gauge (AWG) — это стандартный метод измерения и определения толщины кабеля, разработанный в США для электропроводящих проводов. Он подходит для указания калибров круглых и одножильных проводов из цветных металлов. Поскольку толщина провода влияет на его электрические свойства (например, сопротивление и несущую способность), знание калибра провода позволяет профессионалам быстро и легко определить, подходит ли он для конкретного применения. Эти знания также могут передаваться между различными сторонами, например, от производителя к потребителю.

Он подходит для указания калибров круглых и одножильных проводов из цветных металлов. Поскольку толщина провода влияет на его электрические свойства (например, сопротивление и несущую способность), знание калибра провода позволяет профессионалам быстро и легко определить, подходит ли он для конкретного применения. Эти знания также могут передаваться между различными сторонами, например, от производителя к потребителю.

Электромеханическая сборка > Жгут проводов и кабельная сборка >> Есть вопросы? Свяжитесь с нами сегодня>

Соображения относительно калибров проводов

При выборе электропроводящего провода для применения калибр является важным соображением при проектировании. Тем не менее, правильный калибр зависит от множества факторов. Например, электрические цепи с более высокой номинальной силой тока требуют более толстых проводов, чтобы выдерживать нагрузку без чрезмерного накопления тепла. Использование проводов, слишком тонких для указанной силы тока в цепи, может привести к повреждению провода или воспламенению. Чтобы избежать этих проблем, необходимо определить общую силу тока системы — путем расчета влияния запланированной нагрузки, подключенной нагрузки и длины цепи — и выбрать подходящий для нее провод.

Чтобы избежать этих проблем, необходимо определить общую силу тока системы — путем расчета влияния запланированной нагрузки, подключенной нагрузки и длины цепи — и выбрать подходящий для нее провод.

Взаимосвязь между калибром проволоки и другими техническими спецификациями

Калибр проволоки дает больше, чем информацию о ее толщине. Учитывая его калибр, профессионалы отрасли могут определить следующее о конкретном проводе:

- Диаметр. Калибр проволоки варьируется от малых до высоких значений, при этом меньшие числа относятся к меньшим диаметрам, а большие числа соответствуют большим диаметрам. Например, AWG 4 имеет диаметр 0,2043 дюйма, а AWG 40 — 0,0031 дюйма. Диаметр удваивается каждый раз, когда калибр уменьшается на шесть уровней (например, проволока трех калибров имеет двойной диаметр по сравнению с проволокой девяти калибров).

- Район. Площадь поперечного сечения круглых проводов можно рассчитать по формуле A= πr2, где r представляет собой половину диаметра.

Площадь поперечного сечения проволоки удваивается каждый раз, когда она опускается на три уровня (например, у проволоки шестого калибра площадь поперечного сечения в два раза больше, чем у проволоки 9-го калибра).

Площадь поперечного сечения проволоки удваивается каждый раз, когда она опускается на три уровня (например, у проволоки шестого калибра площадь поперечного сечения в два раза больше, чем у проволоки 9-го калибра). - Футов на фунт. фута на фунт означает количество футов проволоки, необходимое для достижения веса в один фунт. (например, для провода AWG 4 требуется 7,918 фута, а для провода AWG 40 — 34,364 фута.)

- Сопротивление (Ом на 1000 футов). Электрическое сопротивление провода зависит от его длины и толщины. Более длинные провода обеспечивают большее сопротивление, чем более короткие провода. Учитывая два провода одинаковой длины, более толстый провод будет иметь меньшее сопротивление, чем более тонкий провод. (например, при 25°C провод AWG 4 имеет сопротивление 0,2485 Ом на 1000 футов, а провод AWG 40 имеет сопротивление 1079 Ом на 1000 футов.)

- Допустимый ток (амперы). Допустимый ток — это мера величины тока, которую провод может безопасно пропускать.

Поскольку провода меньшего сечения (например, AWG 4) толще, они могут вместить больше электронов, чем провода большего сечения (например, AWG 40).

Поскольку провода меньшего сечения (например, AWG 4) толще, они могут вместить больше электронов, чем провода большего сечения (например, AWG 40).

Области применения проводов разного сечения

Поскольку каждое сечение проводов имеет разные физические и электрические свойства, они, как правило, подходят для разных целей. Более тонкие калибры обычно находят применение в более легких приложениях, в то время как более толстые калибры используются для тяжелых условий эксплуатации.

Некоторые распространенные варианты использования для различных калибров проволоки описаны ниже:

Калибр 4…………………………………………………………………. печи и большие нагреватели

Калибр 6………………………………………………………………….. кухонные варочные панели и плиты

Датчик 10………………………………………… сушилки для белья, большие блоки переменного тока и водонагреватели

Датчик 12…………………………………………………… ……. Жилые розетки и небольшие единицы переменного тока

калибра 14 ……………………………………………………… ………………………………….. удлинители маломощные

Калибр 18………………………………………………………… низковольтное освещение и шнуры

Таблица размеров проводов

Американские стандарты сечения проводов варьируются от 0000 (до 302 ампер) до 40 (до 0,0137 ампер). Большинство бытовых и коммерческих требований к проводке варьируются от 2 (9максимум 5 ампер) или от 3 (максимум 85 ампер) до 14 (максимум 15 ампер). В таблице ниже представлены все размеры кабелей AWG и их уникальные свойства.

Большинство бытовых и коммерческих требований к проводке варьируются от 2 (9максимум 5 ампер) или от 3 (максимум 85 ампер) до 14 (максимум 15 ампер). В таблице ниже представлены все размеры кабелей AWG и их уникальные свойства.

Сотрудничество с компанией Precision Manufacturing Company по производству высококачественных проводов

Выбор правильного провода, в том числе в отношении сечения, важен для обеспечения правильной работы электрической или электронной системы. Однако определить, какой из них подходит для конкретного приложения, может быть непросто. В таких ситуациях компания Precision Manufacturing готова помочь. Обладая более чем пятидесятилетним опытом работы с проводами и кабелями, у нас есть навыки и знания, чтобы помочь с любыми проводами или кабелями.

Для получения дополнительной информации о наших возможностях или помощи в выборе проволоки для вашего применения свяжитесь с нами или запросите предложение сегодня.

ИЗМЕРИТЕЛЬ ПРОВОЛОКИ — Carrera Casting

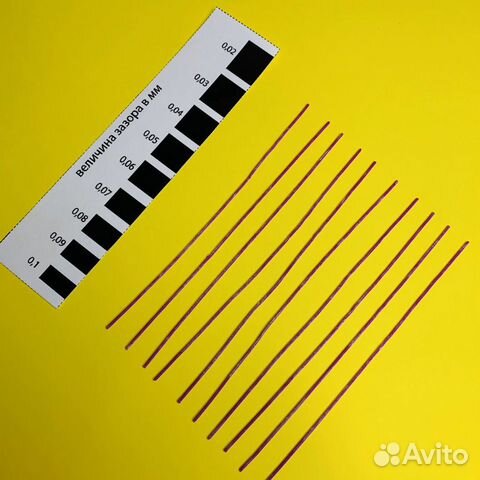

Эта таблица предназначена для того, чтобы помочь вам измерить размер проволоки, которую вы хотите приобрести, с точки зрения толщины.

Площадь поперечного сечения проволоки удваивается каждый раз, когда она опускается на три уровня (например, у проволоки шестого калибра площадь поперечного сечения в два раза больше, чем у проволоки 9-го калибра).

Площадь поперечного сечения проволоки удваивается каждый раз, когда она опускается на три уровня (например, у проволоки шестого калибра площадь поперечного сечения в два раза больше, чем у проволоки 9-го калибра). Поскольку провода меньшего сечения (например, AWG 4) толще, они могут вместить больше электронов, чем провода большего сечения (например, AWG 40).

Поскольку провода меньшего сечения (например, AWG 4) толще, они могут вместить больше электронов, чем провода большего сечения (например, AWG 40).