СТАНОК С ЧПУ СВОИМИ РУКАМИ. Рама для станка чпу

Завод SteepLine производство станков с ЧПУ

Производство станков с ЧПУ SteepLine

2017-01-18

Завод SteepLine производство станков с ЧПУ занимается выпуском различных станков для обработки дерева, металла, пластика. Отличное качество изготовления и широкий ассортимент продукции — отличительная особенность торговой марки Steepline.Вы занимаетесь мебельным производством? Вам нужны станки для обработки дерева, металла? Ищете выгодные предложения? Если ваш ответ «ДА», то станки ЧПУ российского производства от компании Steepline — это то, что вам нужно.

Выпускаемые станки

Компания занимается не только производством станков с ЧПУ, но и старается так разнообразить выпуск продукции, чтобы клиент смог купить у нас целую производственную линейку мощностей для собственного бизнеса. Такой комплексный подход выгоден для всех, как производителей, так и потребителей.

В настоящее время компания Steepline занимается выпуском следующих видов станков:

различные запасные части и комплектующие для выпущенных станков и другой продукции.Производство Steepline налажено таким образом, что каждый выпущенный станок отличается гарантированным качеством. Это стало возможным благодаря внедрению пошагового контроля качества на каждом этапе производства. Таким образом, покупая ЧПУ станок для мебели или других целей торговой марки Steepline, вы можете быть уверены в том, что приобретаете надежное средство производства, которое прослужит вам долгое время и позволит развивать собственный бизнес.

Сборка станков

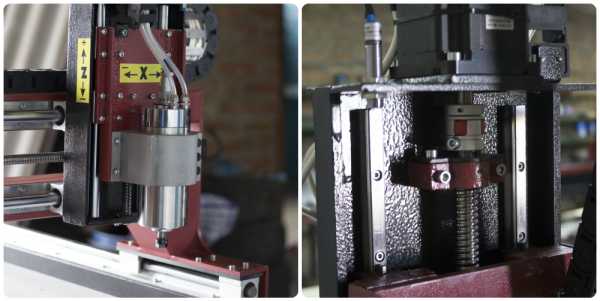

Изготовление станков ЧПУ — непростая задача, каждый этап которой необходимо грамотно планировать и контролировать. Станки торговой марки Steepline в полной мере отвечают современным требованиям, предъявляемым к этому типу машин. В частности, профессиональные станки обладают надежной станиной, которая создает надежную основу для дальнейших технологических операций. В основу станины положено профильная труба сечением от 60 х 80 до 120 х 120 мм и толщиной стенки от 3 мм. Это позволяет использовать станок для самых сложных и тяжелых операций.

Кроме этого, завод ЧПУ станков Steepline выпускает продукцию со сварной рамой повышенной жесткости, который лежит в основании станка. Это позволяет ему выдерживать нагрузку до 5 тонн, чего более чем достаточно для проведения любых операций по обработке.

После готовности рамы наши конструктора проектируют чертежи для высокоточной лазерной резки. Когда все чертежи готовы, наши специалисты передают в работу на один из заводов в Ростов-на-Дону, с которыми у нас заключены контракты по оказанию услуг. Так же если рама требует фрезеровки под профильные направляющие, мы отвозим готовую раму на завод в город Ейск для фрезерования поверхности под направляющие.

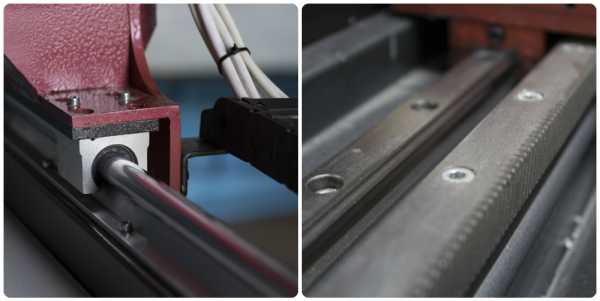

Мы забираем раму с завода после фрезеровки. Затем получаем элементы портала после лазерной резки. Запчасти готовы на станок! Наши сборщики приступают к сборке. Установка направляющих, сборка портала, покрасочные работы и многое другое.

Используемые высокоточные линейные направляющие позволяют обрабатывать заготовки с высокой точностью. Кроме этого, они значительно повышают уровень надежности станка. При заказе оборудования по индивидуальной комплектации вы можете выбрать, какие именно направляющие вы хотите установить. Сборка ЧПУ станка производится в полном соответствии с пожеланиями и требованиями клиентов. При этом инженеры компании Steepline помогают заказчикам определиться с выбором, в результате чего они получают оборудование, в полной мере соответствующее их ожиданиям.

Среди комплектующих для ЧПУ станков отдельно хочется остановиться на шпинделях. Инженеры компании Steepline снабжают разрабатываемое оборудование высококачественным скоростным шпинделем. Это позволяет использовать станок практически круглосуточно и при больших нагрузках без снижения качества производства, а также риска выхода его из строя. Единственное условие в данном случае — необходимость системы охлаждения.

В максимальных комплектациях или по желанию заказчика устанавливаем систему смазки для направляющих профильных и швп винтов.Так же для стабильной работы устанавливаем систему управления ЧПУ станком - пульт DSP 0501, DSP A18 4х осевой пульт.

Также в станках, выпускаемых компанией Steepline , используются высококачественные зубчатые передачи. Они не только позволяют передавать значительные механические усилия, но и работать точно и надежно. Таким образом, вам не стоит переживать на предмет того, что этот узел может выйти из строя в самый непредвиденный момент. Инженеры компании проектируют и разрабатывают станки и в частности зубчатые передачи с большим запасом прочности. В каждом станке в комплект входит система охлаждения, вам не потребуется приобретать отдельно.

Мы используем только проверенные драйвера модели DM556, DM860. Проверенные частотные преобразователи и блоки питания. Мы следим за качеством, и не стоим на месте, мы с каждым годом узнаем что то новое и внедряем новые технологии.

Преимущества компании Steepline

Представляем вашему вниманию краткий список преимуществ, которыми выделяется компания Steepline на фоне конкурентов. Надеемся, что они помогут вам сделать правильный выбор в пользу сотрудничества с нами. Итак:

Дополнительную информацию ищите на официальном сайте компании Steepline . Желаем вам приятных покупок и успешного стабильного бизнеса!

Ниже на фото представлены готовые станки нашего завода SteepLine.

Станок фрезерный с ЧПУ SL01В

Станок фрезерный с ЧПУ SL02Б

Станок фрезерный с ЧПУ SL09В

Станок фрезерный с ЧПУ SL09В

Станок фрезерный с ЧПУ SL04В

Станок фрезерный с ЧПУ SL02Б

Станок для балясин 4SL01

Станок для балясин 4SL02

Станок фрезерный с ЧПУ SL07В

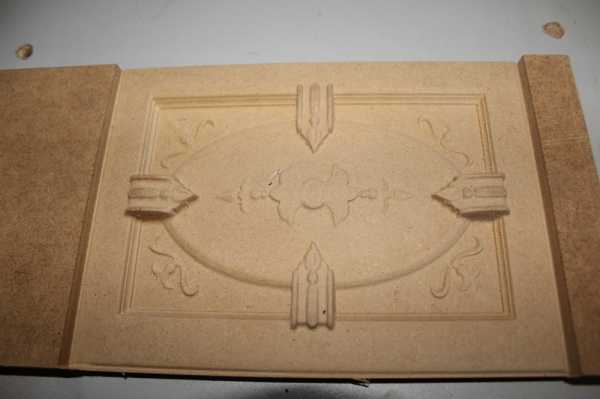

Ниже предоставлены изделия изготовлены на наших станках.

steepline.ru

ЧПУ на Ардуино | Чертежи, модель и сборка простой рамы для станка с ЧПУ

Классическая рама дешёвого станка с ЧПУ на Ардуино

Как сделать простую раму станка с ЧПУ? С чего начать изготовление станка с ЧПУ?

Для того, чтобы сделать классическую раму станка с ЧПУ, нам понадобится примерно 1 кв. м. фанеры толщиной 12мм, 4 мебельных направляющих длинной 35 см, 2 мебельных направляющих длинной 25 см, и пара десятков саморезов.Эта рама обладает рядом положительных качеств:

- рама станка с ЧПУ выполнена по классической схеме, то есть может использоваться в других проектах;

- рама станка с ЧПУ состоит из минимального количества деталей;

- рама станка с ЧПУ сделана из легкодоступных материалов, проста в изготовлении и меет низкую себестоимость;

- рама станка с ЧПУ достаточно крепкая, чтобы станок с ЧПУ на Ардуино мог выполнять фрезеровку по дереву.

К минусам относится то, что имеет место определённая погрешность при обработке заготовки станком на такой раме, ввиду изготовления рамы из дерева. А дерево подвержено деформационным изменениям при варьировании окружающих условий (давление, влажность). Однако при желании, подобную раму можно изготовить из алюминиевого листа и алюминиевых профилей, что исключит влияние окружающей среды на деформацию, но усложнит процесс изготовления и увеличит стоимость рамы и станка с ЧПУ в целом.

Все детали, кроме направляющих и саморезов, классической рамы простого станка с ЧПУ на Ардуино вырезаны из 12мм фанеры. Начинаем с основания для станка размером 350x326мм. На основание крепим борта 350x30мм и мебельные направляющие длинной 350мм.

Далее, крепим стойки размерами 400x100мм к основанию и бортам, а также устанавливаем на мебельные направляющие рабочую платформу размерами 350x320мм. На этой платформе будет размещаться обрабатываемая заготовка, кроме того эта платформа подвижна: она отвечает за перемещение вдоль оси X.

На стойках устанавливаем основание для платформы Y размерами 350x250мм. На Y-основание крепим борта с размерами 350x30мм и направляющие для перемещения платформы вдоль оси Y.

Теперь на направляющие устанавливаем подвижную платформу с размерами 350x250мм. Эта платформа обеспечивает перемещение вдоль оси Y для самодельного станка с ЧПУ. Затем на платформу устанавливаем борта с размерами 250x30мм и мебельные направляющие длиной 250мм.

И наконец, устанавливаем последнюю подвижную платформу для перемещения вдоль оси Z с размерами 250x250мм. Простая рама для дешёвого станка с ЧПУ на Arduino готова.

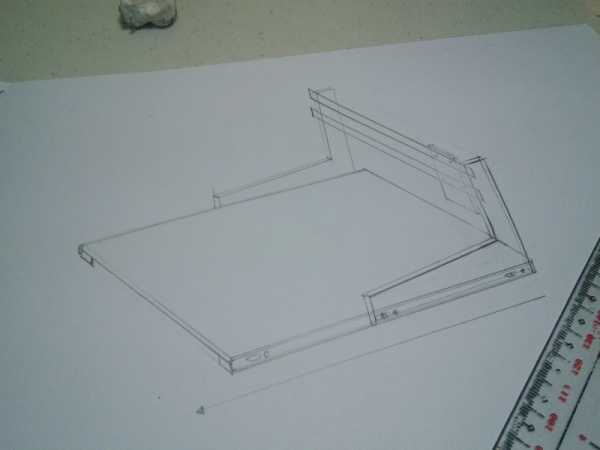

Модель рамы простого станка с ЧПУ выполнена в программе SketchUp. Руководство пользователя, примеры и сама программа доступны на сайте разработчика: www.sketchup.com. Весь необходимый функционал имеется у бесплатной версии.

ecnc.ru

Простой ЧПУ станок часть 1

Перевел alexlevchenko92 для mozgochiny.ru

С тех пор, как я впервые услышал о ЧПУ, мне хотелось сделать такой станок своими руками. В детстве мои родители не приняли всерьез моего увлечения. Они посчитали, что непрактично покупать ЧПУ, поскольку это были всего лишь детские желания. В то время в нашей стране ЧПУ и 3D принтеры не производились, а покупать за рубежом было слишком дорого. По этой причине мне очень хотелось построить свою версию ЧПУ, поэтому я искал в интернете статьи о производстве оборудования такого рода. К счастью, на просторах всемирной паутины были тонны литературы, что касались строительства ЧПУ, но не один из станков не был сделан полностью вручную. Для постройки большинства ЧПУ, необходимо было вырезать много довольно точных деталей, а для этого нужен был ЧПУ станок. Это очень иронично, для производства ЧПУ необходим ЧПУ.

Из-за ограничений во времени при изготовлении станка нужно было импровизировать и использовать общедоступные материалы, что были куплены в строительных магазинах. Все было построено за 3 дня, работы велись и днем, и ночью. При грубом подсчете трудоемкость составила 34 человеко-часов.

Прошу прощения за качество фото. Все снималось на мобильный телефон, поскольку только на завершающем этапе появилось идея выложить статью о том, как сделать ЧПУ станок без ЧПУ станка.

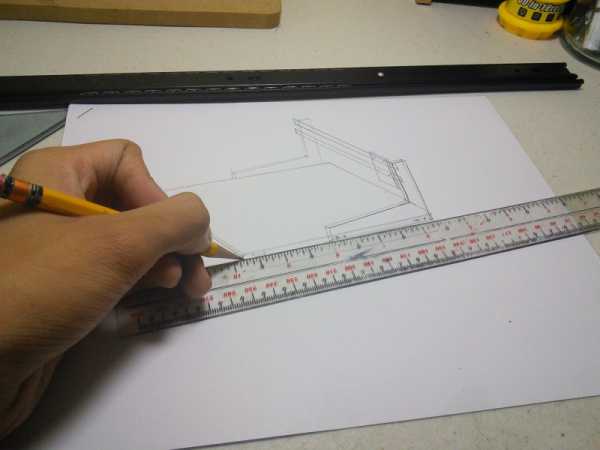

Шаг 1: Мечты, исследования, каракули, макет

Для начала проведем исследования на тему постройки ЧПУ станков. После прочтения десятка статей на тему конструкций, нарисуем эскиз будущего творения.

Шаг 2: Необходимые материалы

Электроника:

- L298N;

- Arduino Uno/ Mega;

- Шаговые двигатели;

- Блок питания.

Материалы:

- Лист ДСП 1,2x2,4 м;

- 4 направляющих длиной по 35 см;

- Пластиковая заготовка для корпуса.

Инструменты:

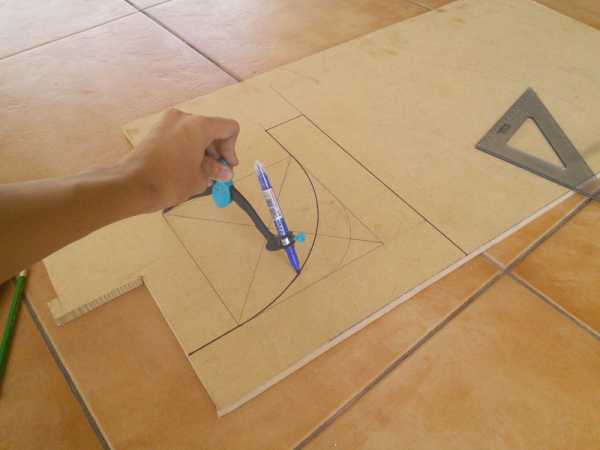

Шаг 3: Размечаем ДСП

Настало время воплотить рисунки в реальность. Приобретем лист ДСП размерами 1,2x2,4 м и толщиной в 1,3 см. Затем воспользуемся линейкой и маркером для разметки листа.

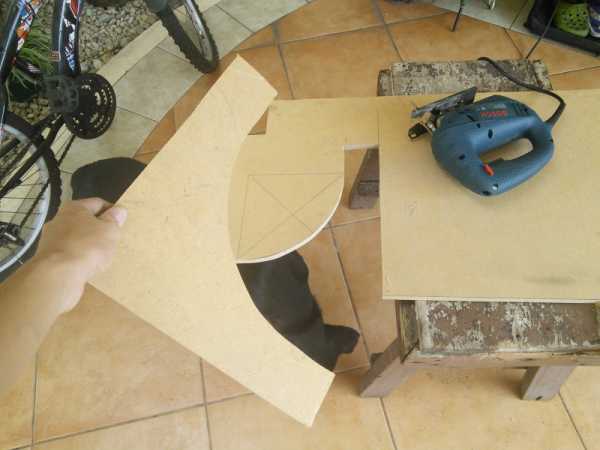

Шаг 4: Вырежем детали для основной рамы

Лень мешает использовать ручную ножовку? Возьмем электролобзик! ;-). Максимально аккуратно выполним распил листа ДСП. Кривые детали, приведут к снижению производительности станка.

Шаг 5: Результаты

Судя по полученному результату, можно сказать, что проблем в работе основы не будет.

Шаг 6: Очистим рабочее место

Помните! Всегда держите рабочее место в чистоте!

Шаг 7: Установим ползунок оси Y

Механизм работы предельно ясный. Установим ось вместе с кареткой, после чего подключим их к корпусу.

Шаг 8: Усилим раму

К верхней панели добавим кусок древесины перпендикулярный поверхности. Это сделано для увеличения устойчивости, когда станок начинает фрезеровать.

Шаг 9: Поверхности и кромки

Убедимся в том, что поверхность изготовленной рамы достаточно ровная. Это нужно для предотвращения касания движущихся частей о неровную поверхность. Чем меньше трение, тем эффективнее будет работать механизм станка.

Шаг 10: Ножки станка

Возьмём по два квадратных блока ДСП и приклеим их на каждый угол основания. После установки ног, станок поднимется над поверхностью, что создаст возможность монтажа шагового двигателя в основание.

Шаг 11: Монтаж шагового двигателя для оси Y

Отпилим небольшую часть рамы ЧПУ. В этом месте будет установлен шаговый двигатель. Нужно воспользоваться суперклеем для укрепления просверленных отверстий под винтовые соединения.

Шаг 12: Приводящий вал оси Y

В случае необходимости укоротим приводящий вал оси Y с помощью гравера, после чего торец зачистим напильником.

Шаг 13: Соединим вал двигателя с осью

Если вы не нашли муфты нужного диаметра для соединения вала двигателя и оси, можно воспользоваться эпоксидной смолой. Для скрепления частей воедино капнем несколько капель смолы. Держим части вместе до тех пор, пока соединение не затвердеет.

Продолжение следует….

ЧАСТЬ 2

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!About alexlevchenko

Ценю в людях честность и открытость. Люблю мастерить разные самоделки. Нравится переводить статьи, ведь кроме того, что узнаешь что-то новое - ещё и даришь другим возможность окунуться в мир самоделок.mozgochiny.ru

Механика простого 3-координатного ЧПУ-гравера

Ниже будет рассмотрена конструкция простого самодельного фрезерного станка, работающего под управлением компьютера. Подобное оборудование реально расширяет возможности домашней мастерской, предоставляя Мозгочину всю мощь ЧПУ-обработки широчайшего спектра строительных материалов.

Автор конструкции с пеной у рта утверждает, что конструкция обладает кучей ништяков следующими достоинствами:

— небольшие размеры, позволяющие легко разместить станок на рабочем столе;

— масштабируемость конструкции под любой необходимый размер;

— максимальная дешевизна конструкции;

— достаточная (относительно) точность обработки деталей;

— доступность компонентов (общая цена – до 200 USD)

По сути, конструкция включает в себя два станка: 2-координатный для гравировки и разводки печатных плат, а также 3-координатный для объемной обработки сравнительно мягких материалов типа дерева, пластика, пеноматериалов.

Работу станка вы можете увидеть на видео в конце статьи, а схема драйверов для шаговых двигателей будет рассмотрена в позднейших публикациях.

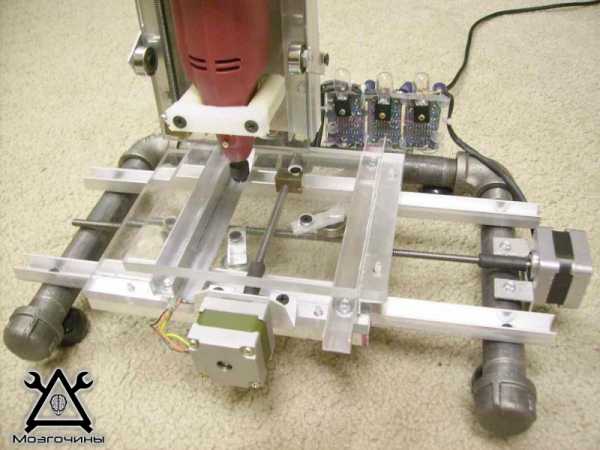

ЧАСТЬ ПЕРВАЯ. РАМА СТАНКА

Рама станка является прочным основанием, на котором строго горизонтально крепятся горизонтальные движущиеся и неподвижные элементы (оси X, Y), а также Г-образная вертикальная штанга (гусиная шея) для размещения подвижного (по оси Z) рабочего инструмента.

Для сборки рамы автор использовал 1-дюймовую водопроводную трубу, не в последнюю очередь из-за удобства ее сборки на резьбовых соединениях. Кроме того, геометрию самой трубы и рамы в целом всегда можно подправить при помощи молотка и такой-то матери. Как вы можете видеть на изображении, рама представляет собой незамкнутое У-образное кольцо, скрепленное резьбовыми 90-градусными уголками, на концах заглушенное резьбовыми пробками. На длинном плече рамы при помощи тройника закреплена вертикальная штанга для крепления рабочего инструмента. Обратите внимание, что штанга размещена не по центру плеча. Цель подобного действия – придание конструкции жесткости, и водопроводная труба отлично для этого подходит. После предварительной сборки и примерки вы можете закрепить резьбовые соединения при помощи специального фиксатора.

Примечание переводчика: давайте-ка прикинем список материалов и инструментов, необходимых для сборки рамы:

-

Труба водопроводная 1-дюймовая, 1,5 метра;

-

Заглушки водопроводные резьбовые 1-дюймовые, 2 шт.;

-

Уголок водопроводный 90-градусный, с внутренней резьбой, 1-дюймовый, 3 шт.;

-

Тройник водопроводный, с внутренней резьбой, 1-дюймовый, 1 шт.;

-

Крепление для трубы настенное фланцевое, с внутренней резьбой, 1-дюймовое, 1 шт.

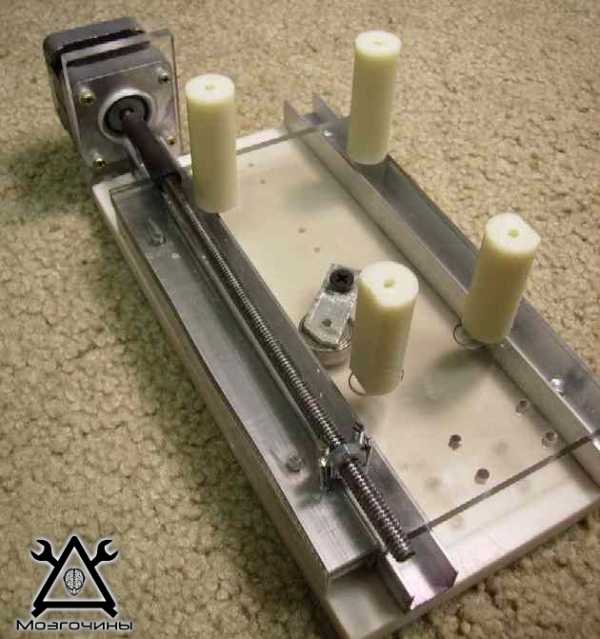

ЧАСТЬ ВТОРАЯ. ОСЬ Х. НАПРАВЛЯЮЩИЕ И МОТОР

Теперь наступил черед для рельсовых направляющих оси Х. Мы изготовим их из отрезков У-образного алюминиевого профиля диаметром ¾ дюйма, который можно найти в хозяйственном магазине.

Примечание переводчика: если в случае с водопроводными трубами все просто, то неметрические размеры для других компонентов могут вызвать вопросы. Так что советую воспользоваться онлайн-калькуляторами мер и величин. Необходимо помнить, что профиль измеряется расстоянием внешних кромок стенок. Таким образом, ¾ дюйма представляют собой 19 миллиметров. Такой профиль в стандартную номенклатуру не входит, так что выберем 20-миллиметровый, который действительно легко найти в магазинах.

Далее, просверлим крепежные отверстия в трубах рамы и профиле направляющих (см. изображение). Надо ли говорить, что отверстия в раме и профилях должны быть полностью симметричными. Крепление рельс на трубе может быть произведено как саморезами по металлу, так и банальными винтами с гайками. Между профилем и трубой рамы необходимо обеспечить зазор, для чего просто наденьте на крепеж толстостенную шайбу.

Сильно волноваться по поводу обеспечения абсолютной параллельности направляющих профилей не стоит. Почему, будет объяснено далее.

Крепление мотора к трубе рамы производится парой Г-образных профилей с тремя отверстиями на каждом. Как можно увидеть на изображении, два симметричных отверстия служат для крепления профиля к трубе рамы, а еще одно используется непосредственно для крепления двигателя к самому профилю. Теперь можем переходить к сборке винтовой передачи.

Это еще проще. Берем резьбовой пруток диаметром ¼ дюйма (то есть 6 миллиметров) и соединяем его с валом шагового двигателя небольшим куском жесткого армированного шланга с внутренним диаметром опять-таки 6 миллиметров. По словам автора, наиболее подходящим для этого является топливный шланг.

Примечание переводчика: для большей жесткости и предотвращения прокручивания концы соединительного шланга предпочтительно обжать небольшими хомутами.

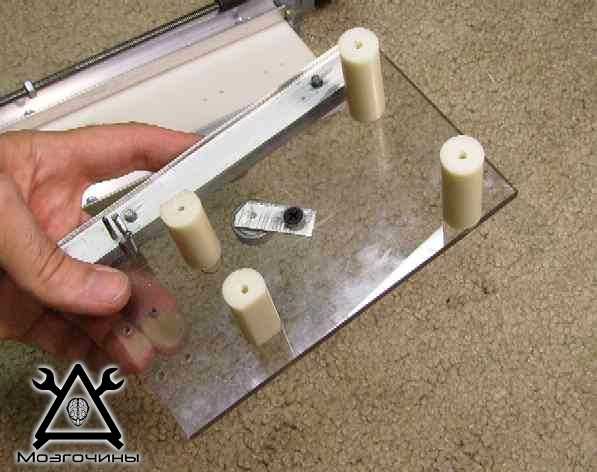

ЧАСТЬ ТРЕТЬЯ. ОСЬ Х. ПОДВИЖНАЯ ПЛАТФОРМА

Для ее создания автор использовал оргстекло, хотя может подойти практически любой другой достаточно твердый пластик с ровной поверхностью. К нему винтами или саморезами прикрепите отрезок уже знакомого нам П-образного алюминиевого профиля плоской стороной вниз.

Теперь пришло время для небольшого трюка. Вы ведь помните фразу о том, что нет особой нужды беспокоится о полной соосности опорных профилей на раме? Так вот, обратите внимание на изображение. Круглый предмет на ней – это шариковый подшипник. Его можно извлечь из нерабочего пепелаца двигателя или купить в магазине запчастей. Вам необходимо закрепить его на отрезке алюминиевой полосы шириной 20 миллиметров так, как это показано на изображении.

Впрочем, более детально весь процесс создания поджимного упора вы можете увидеть в ролике ниже.

Изготовим упорную гайку винтовой передачи из удлиненной гайки-втулки М6 и алюминиевого листа, который при помощи молотка и тисков обернем вокруг указанной гайки. Должно получиться что-то похожее на нижеприведенное изображение. Теперь прикрепим упор и гайку передачи к нашей рабочей подвижной платформе так, как это уже сделано на изображении.

Как видите, указанные выше детали работают враспор и позволяют подвижной платформе при помощи винтовой передачи двигаться вперед и назад по оси Х, одновременно удерживая ее в плоскости по оси Y.

Такая конструкция не только легко повторяема, но и не требовательна к смазке.

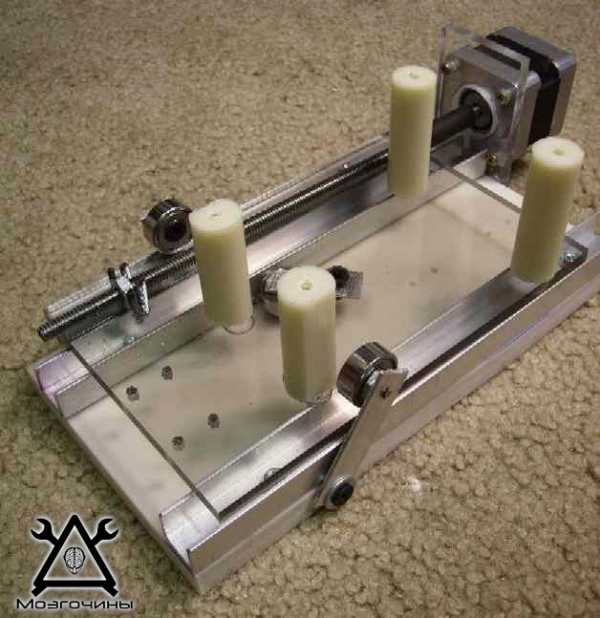

ЧАСТЬ ЧЕТВЕРТАЯ. ОСЬ Y

Как вы можете видеть на изображениях, ось Y по конструкции полностью идентична оси Х, однако развернута относительно нее на 90 градусов.

Кроме того, если нижние направляющие упоры оси Х крепятся непосредственно к раме станка, то у оси Y они прикручены к подвижной платформе оси Х.

Все это позволяет обрабатываемой детали, закрепленной на подвижной платформе оси Y (то есть самой верхней), перемещаться по двум осям относительно обрабатывающего инструмента.

ЧАСТЬ ПЯТАЯ. ОСЬ Z

В целом, эта ось тоже подобна по конструкции осям X и Y, хотя и имеет свои особенности, легко различимые на изображениях.

Выберем прямоугольный кусок ровного пластика и прикрепим к нему упорные профили и двигатель с резьбовой шпилькой.

Это будет основанием оси. Подвижная поверхность с учетом размеров и формы тоже полностью идентична уже изготовленным для других осей деталям, за исключением опор для шпинделя (круглые штуки из белого пластика).

Кроме того, обратите внимание, что гайка передачи крепится на подвижной платформе несколько по-иному (см. изображения).

Обратите внимание, что от позора выпадения вперед подвижная поверхность удерживается двумя упорами, прикрепленными к торцам основания.

ЧАСТЬ ШЕСТАЯ. СБОРКА

Окончательный этап. Разумеется, нам еще предстоит подключить шаговые моторы к контроллерам и настроить программное обеспечение. Впрочем, все это будет описано позже.

ЧАСТЬ СЕДЬМАЯ. А СОБСТВЕННО, ЗАЧЕМ ВСЕ ЭТО?

Если вы осилили вышеизложенное заинтересовались описанным проектом, то наверняка уже знаете, что могут трехкоординатные станки с компьютерным управлением. В нашем же случае самым шокирующим может оказаться точность обработки деталей (при условии, что все гайки затянуты). Впрочем, потрвозиться с настойками тоже придется, как и всякому уважающему себя Мозгочину. В любом случае, следите за тем, чтобы направляющие крепились плотно и параллельно, а винты были соответствующим образом затянуты.

Автор использовал станок для изготовления печатных плат для суперкомпьютеров, также он незаменим для гравировки на собачьих бирках именных медальонах и брелоках. И уж совсем захватывает зрелище получения трехмерной детали из массива пластика или пены.

С программным обеспечением придется повозиться! При нетерплячке остром желании, придется заплатить за набор для ЧПУ из шаговых движков, их контроллеров и софта.

Впрочем, продолжение следует…

ЧАСТЬ ВОСЬМАЯ. ВИДЕОИНСТРУКЦИЯ

(A-Z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!About Hind

mozgochiny.ru