Содержание

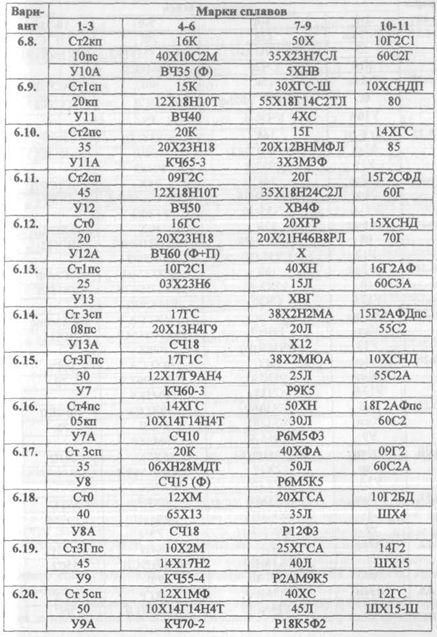

Сталь У12, У12А инструментальная углеродистая

Содержание

- 1 Расшифровка

- 2 Заменитель

- 3 Иностранные аналоги [1]

- 4 Вид поставки

- 5 Характеристики и применение

- 6 Химический состав, % (ГОСТ 1435-99)

- 7 Фазовый состав, % по массе

- 8 Температура критических точек, °C [2]

- 9 Закалка [3]

- 10 Рекомендуемые режимы закалки [4]

- 11 Обработка холодом [4]

- 12 Рекомендуемые режимы отпуска [4]

- 13 Температура отпуска различного инструмента из стали У12 [3]

- 14 Твердость углеродистой стали У12 после отпуска [7]

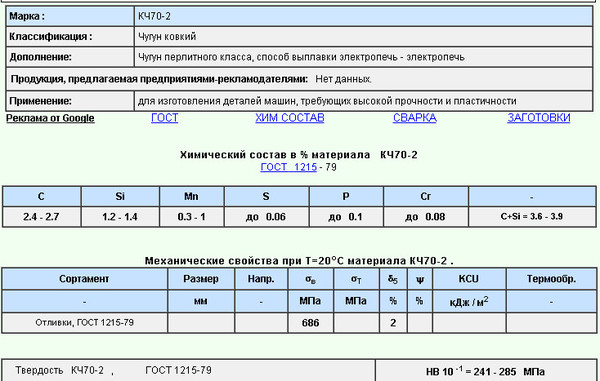

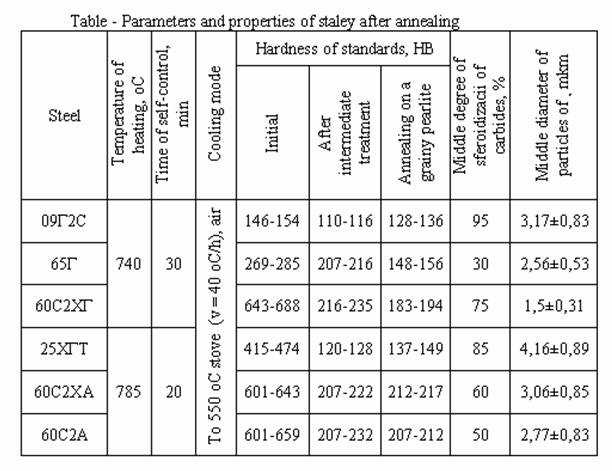

- 15 Ориентировочная температура термической обработки и твердость стали У10 в отожженном состоянии [6]

- 16 Технологический процесс изотермического отжига стали У12, У12А [6]

- 17 Температура рекристаллизационного отжига стали [7]

- 18 Ориентировочные режимы отжига инструментальных сталей У12, У12А для улучшения обрабатываемости при резании [7]

- 19 Твердость [4]

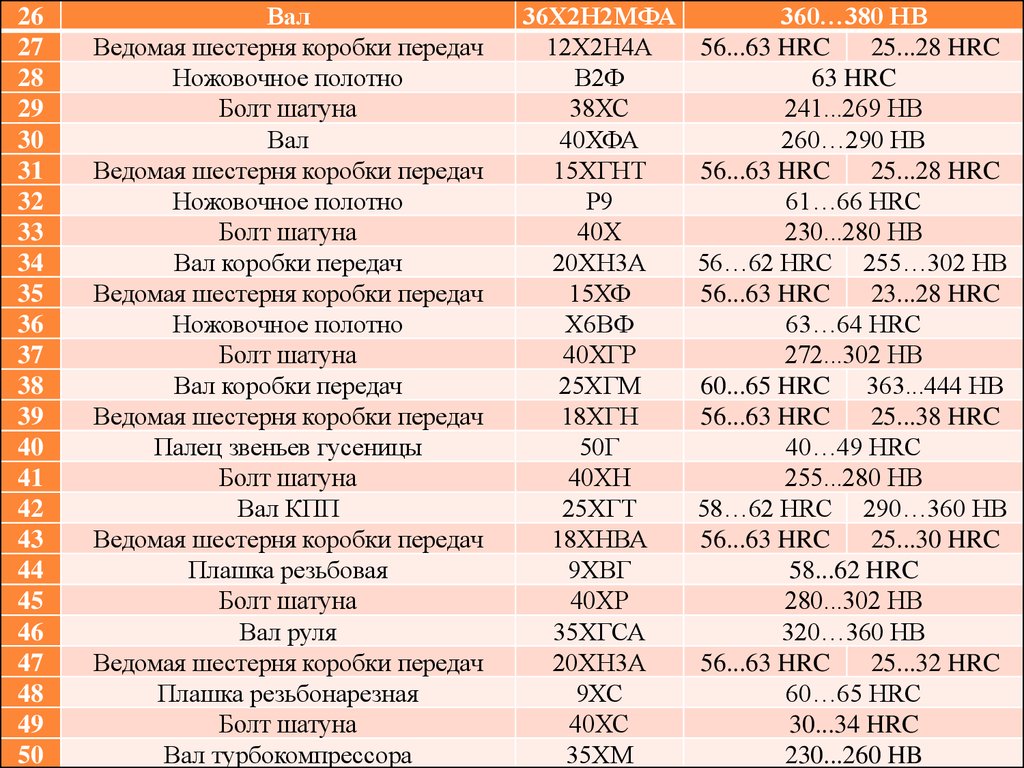

- 20 Механические свойства в зависимости от температуры отпуска [8]

- 21 Твердость стали в зависимости от температуры отпуска [8]

- 22 Механические свойства в зависимости от температуры испытания

- 23 Истинные обобщеные механические характеристики отожженной стали при 20 °C [4]

- 24 Технологические свойства [10]

- 25 Теплостойкость [10]

- 26 Прокаливаемость [9, 11]

- 27 Физические свойства при 20 °C [12]

- 28 Коэффициент линейного расширения α*106, К-1

- 29 Коэффициент теплопроводности λ Вт/(м*К)

- 30 Удельная теплоемкость c, Дж/(кг*К)

- 31 Модуль Юнга (нормальной упругости) Е, ГПа

- 32 Модуль упругости при сдвиге на кручение G, ГПа

- 33 Библиографический список

- 34 Узнать еще

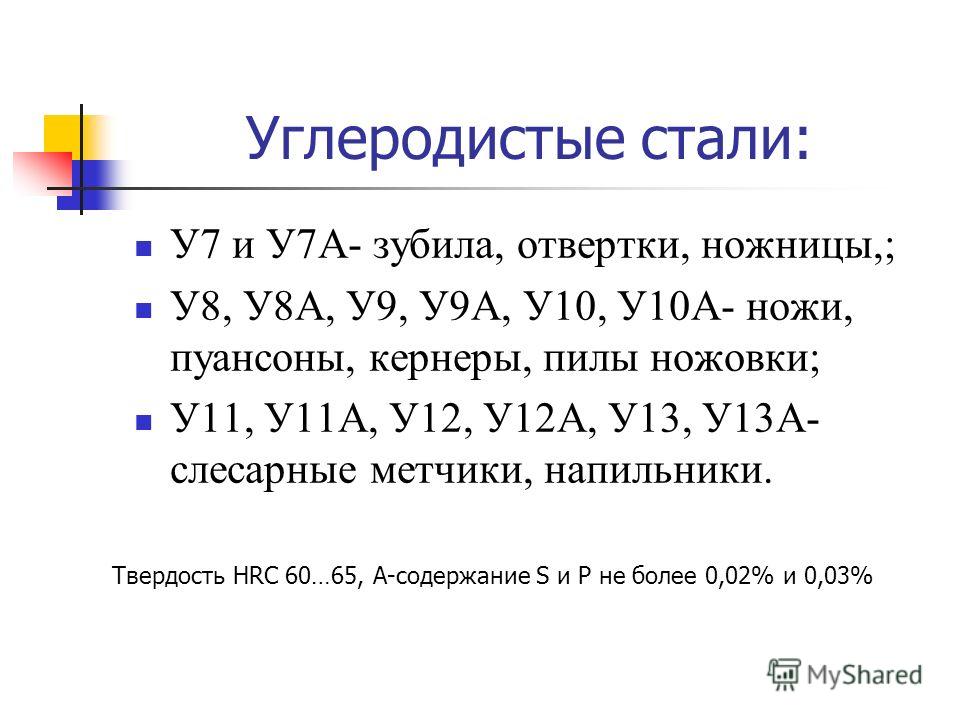

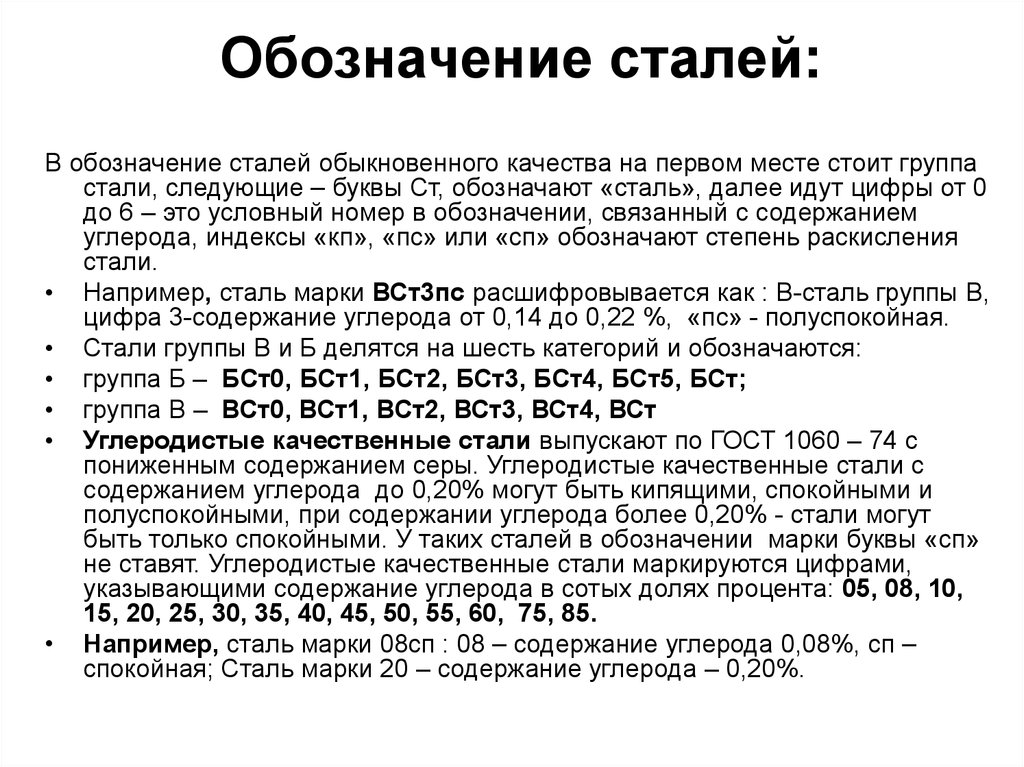

Расшифровка

- Согласно ГОСТ 1435-99 буква У в обозначении марки стали означает, что сталь углеродистая.

- Следующая за буквой У цифра 12 указывает среднюю массовую долю углерода в десятых долях процента, т.е. среднее содержание углерода в стали 12 около 1,2%

- Наличие буквы А в конце маркировки означает, что сталь высококачественная, т.е. с повышенными требованиями к химическому составу.

Заменитель

Стали У10А, У11А, У10, У11.

Иностранные аналоги [1]

| Марка стали | Стандарт |

| N12 (Польша) | PN/H 85020 |

| N 12 E (Польша) | PN/H 85020 |

| S122 (Венгрия) | MSZ 4354 |

| U12 (Болгария) | BDS 6751 |

| И 12 А (Болгария) | BDS 6751 (83) |

| SK2 (Япония) | JIS G4401 (83) |

| 19221 (Чехия/Словакия) | CSN 419221 |

| BW1C (Великобритания) | B. S. S.4659 (89) |

| C120 KU (Италия) | UNI 2955-82 Part 2 |

| C 120E3U (Франция) | AFNOR NF NF A 35-590 (92) |

| C 120 (Испания) | UNE 36071 (75) |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1435-90, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 1435-90, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 1435-90, ГОСТ 14955-77. Лента ГОСТ 2283-79, ГОСТ 21997-76.

- Полоса ГОСТ 4405-75, ГОСТ 103-76.

- Поковка и кованая заготовка ГОСТ 1435-90, ГОСТ 4405-75, ГОСТ 1133-71.

Характеристики и применение

Инструментальная сталь У12 (У12А) относится к группе сталей пониженной прокаливаемостии. Стали данной группы должны закаливаться в воде, а инструмент из этой стали имеет, как правило, незакаленную сердцевину. Закалка в воде требует принятия мер против сильного коробления, т. е. при конструировании инструмента следует избегать острых углов и резких переходов сечений [2].

е. при конструировании инструмента следует избегать острых углов и резких переходов сечений [2].

Опыт показывает, что прокаливаемость стали У12, У12А весьма непостоянна. Отдельные плавки одной и той же марки могут прокаливаться на разную глубину [3].

При выборе данной марки стали следует иметь в виду, что чем выше твердость (допустим больше углерода, более низкий отпуск), тем выше износоустойчивость, но меньше прочность. Следовательно, если работа инструмента не сопровождается ударными нагрузками, лезвийная кромка имеет достаточное сечение — желательно иметь высокую туердость (62 HRC и выше) и, следовательно, следует применять высокоуглеродистую сталь У12 и давать низкий отпуск (150-200 °C), в противном случае используют стали с меньшим содержание углерода, например У7-У8, после отпуска при 250-300 °C и ˂60 HRC [3]xxxxxxxxx.

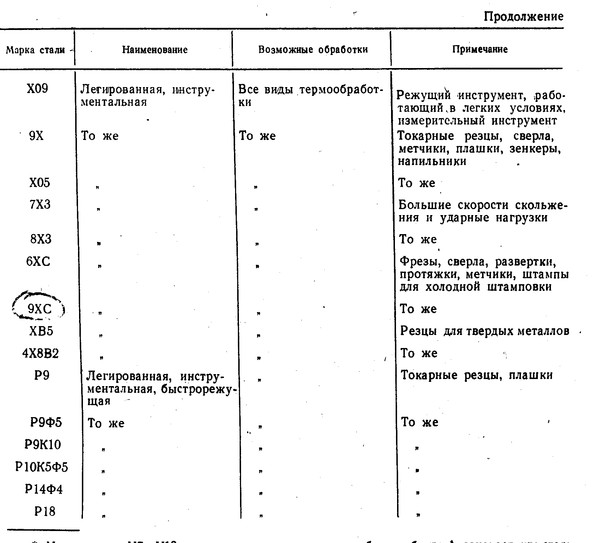

Сталь У12 применяется для изготовления инструмента с максимальной износостойкостью при наивысшей твердости, например:

- резцы,

- различный металлорежущий и мерительный инструмент,

- напильники,

- зубила для насечки напильников,

- граверный инструмент,

- волочильные доски и т.

д.

д.

Режущий инструмент, работающий в условиях, не вызывающих разогрева режущей кромки:

- метчики ручные,

- метчики машинные мелкоразмерные,

- плашки для круппов,

- развертки мелкоразмерные,

- надфили,

- измерительный инструмент простой формы: гладкие калибры, скобы,

- штативы для холодной шлифовки обрезных и вырубных небольших размеров и без переходов по сечению,

- холодновысадочные штампы и штемпели мелких размеров,

- калибры простой формы и пониженных классов точности.

Химический состав, % (ГОСТ 1435-99)

| Марка стали | Массовая доля элемента, % | ||||

| углерода | кремния | марганца | серы | фосфора | |

| не более | |||||

| У12 | 1,10-1,29 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,030 |

| У12А | 1,10-1,29 | 0,17-0,33 | 0,17-0,28 | 0,018 | 0,025 |

Фазовый состав, % по массе

| Феррит | Карбиды | Тип карбида |

| 81-83,5 | 18,5-17 | Fe3C |

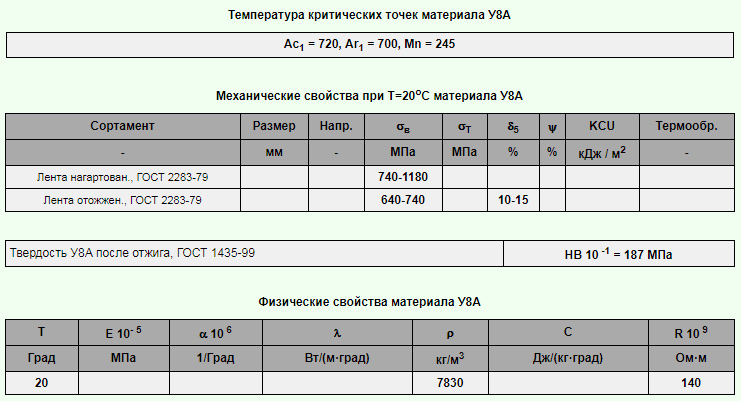

Температура критических точек, °C [2]

| Ас1 | Ас3 | Аr1 | Мн |

| 730 | 820 | 700 | 200 |

Закалка [3]

Температура закалки заэвтектойдной стали У12А лежит в интервале между Ac3 и Ac1. Структура стали в закаленном состоянии состоит из мартенсита и избыточных (вторичных) карбидов. Оптимальная температура закалки 790 °C.

Структура стали в закаленном состоянии состоит из мартенсита и избыточных (вторичных) карбидов. Оптимальная температура закалки 790 °C.

В закаленной стали тетрагональность мартенсита и внутренние напряжения создают значительную хрупкость, поэтому после закалки отпуск является обязательной операцией. [3]

Рекомендуемые режимы закалки [4]

| Вариант | Температура, °C | Охлаждение | Охлаждение до 20 °C | HRC | Структура или балл мартенсита по шкале №3 ГОСТ 8233-56 | ||

| Среда | Температура, °C | Выдержка | |||||

| I | 770-790 | Вода | 20-40 | До 200-250 °C | В масле | 62-64 | 1 |

| II | 5%-ный водный раствор поваренной соли | 62-65 | |||||

| III | 5-10%-ный водный раствор щелочи | 62 — 64 | |||||

| IV | 790 — 810 | Масло индустриальное 12 | До 20 — 40 °C | — | 62-64 | 1-3 Для изделий диаметром или толщиной менее 6-8 мм | |

| 40 — 50 | Сорбит-троостит В зависимости от диаметра или толщины изделия | ||||||

| V | 790-810 | Расплав селитры, щелочи | 150 — 180 | Выдержка в расплаве равна выдержке при нагреве под закалку | На воздухе | 62-64 | 1-3 Для изделий диаметром или толщиной менее 6-8 мм |

| VI | Температуру расплава и продолжительность изотермической выдержки выбирают по диаграмме на рис.  1 в зависимости от требуемой твердости. 1 в зависимости от требуемой твердости.Охлаждение до 20 °C на воздухе | Сорбит-троостит | |||||

ПРИМЕЧАНИЯ:

- Продолжительность выдержки при нагреве под закалку рекомендуется рассчитывать по методике ВНИИ [5].

- Вариант III применяют для предотвращения образования мягких пятен при закалке.

- При добавлении в расплав щелочи 4 — 6% воды вариант V применяют для изделий диаметров или толщиной до 10-12 мм.

Обработка холодом [4]

| Вариант закалки | Температура охлаждения, °С | Назначение | Повышение твердости ΔHRC |

| I-V | -50 | Стабилизация размеров инструментов повышенной точности | 1-2 |

ПРИМЕЧАНИЕ. Обработку холодом производить не позднее 1 ч после закалки.

Рекомендуемые режимы отпуска [4]

| Вариант | Назначение отпуска | Температура нагрева, °С | Среда нагрева | HRC |

| I | Снятие напряжений, стабилизация структуры и размеров | 140-160 | Масло, расплав селитры, щелочи | 62-64 |

| 160-180 | 61-63 | |||

| 180-200 | 60 — 62 | |||

| 200-250 | 56-61 | |||

| II | Снятие напряжений и понижение твердости | См. примечание 2 примечание 2 | Расплав селитры, щелочи, печь с воздушной атмосферой | — |

ПРИМЕЧАНИЕ:

- Изделия высокой точности (1-2 мкм) после предварительного шлифования подвергают повторному отпуску (старению).

- Режим отпуска для получения твердости ниже HRC 56 выбирают по графику

в соответствии с требуемой твердостью.

- Отпуск при температурах выше 250 С обеспечивает стабилизацию размеров изделий.

- Нормы нагрева и продолжительность выдержки при отпуске см. табл. 3 Приложения.

Температура отпуска различного инструмента из стали У12 [3]

| Виды инструмента | Сталь | Температура отпуска, °C | Приемочная твердость рабочей части HRC |

| Метчики | У12 | 180-200 | 60-62 |

| Развертки | У12 | 160-180 | 62-64 |

Твердость углеродистой стали У12 после отпуска [7]

| Марка стали | Режим акалки | Твердость после закалки HRC | Твердость HRC после отпуска при температуре в °С | |||||

| температура в °С | среда охлаждения | 200 | 300 | 400 | 500 | 600 | ||

| У12 | 770-790 | Через воду в масло | 62-64 | 61-63 | 54-58 | 48-52 | — | — |

Ориентировочная температура термической обработки и твердость стали У10 в отожженном состоянии [6]

| Температура отжига °C | Тведость после отжига HB (не более) | Температура закалки °C |

| 760-780 °C | 207 | 760-790 °C |

Технологический процесс изотермического отжига стали У12, У12А [6]

| Марка стали | Первый нагрев | Изотермическая выдержка | Твёрдость HВ | ||

| Температура, °C | Выдержка в час | Температура, °C | Выдержка в час | ||

| У12, У12А | 750-770 | 1,5-2,5 | 640-680 | 1-2 | 187-207 |

Температура рекристаллизационного отжига стали [7]

| Обработка давлением, после которой выполняется отжиг | Марка стали | Температура отжига в °С |

| Холодная протяжка (калибровка) прутков | У12 | 700 |

Ориентировочные режимы отжига инструментальных сталей У12, У12А для улучшения обрабатываемости при резании [7]

| Температура нагрева в °С | Охлаждение | Диаметр отпечатка по Бринелю в мм |

| 760-780 | С печью по 50° в час до температуры 500 °С, а затем на воздухе | ≥4,2 |

ПРИМЕЧАНИЕ. Для улучшения обрабатываемости инструментальных сталей применяется также высокий отпуск при температуре 650-680 °С.

Для улучшения обрабатываемости инструментальных сталей применяется также высокий отпуск при температуре 650-680 °С.

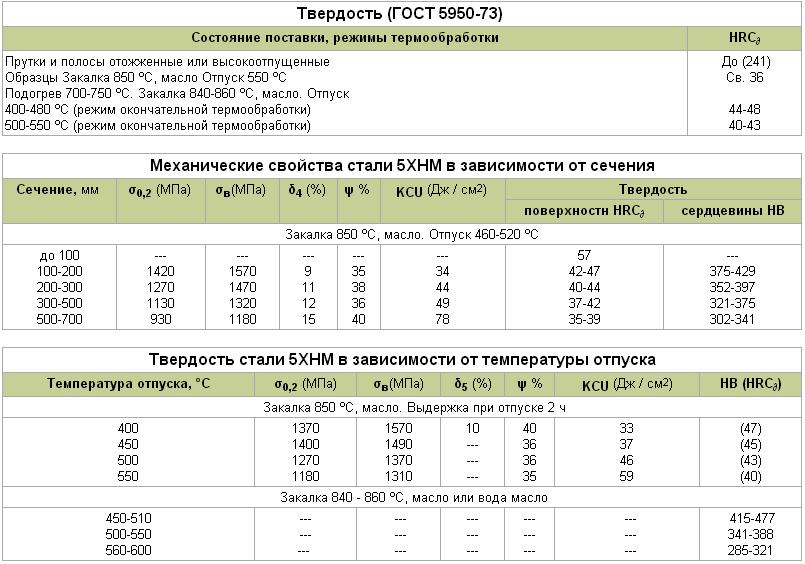

Твердость [4]

| Без °Cотжига | После °Cотжига | После °Cзакалки | |||

| dотп, мм | НВ | dотп, мм | НВ | Температура °Cзакалки, °С, °Cи охлаждающая среда | HRC |

| 3,7-3,3 | 269-341 | ≥4,2 | ≤207 | 760-780, вода | ≥62 |

Механические свойства в зависимости от температуры отпуска [8]

| tотп., °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 | Твердость HRCэ |

| 400 | 1370 | 1570 | 9 | 24 | 20 | 52 |

| 500 | 880 | 1040 | 11 | 30 | 29 | 40 |

| 600 | 650 | 760 | 18 | 52 | 44 | 26 |

ПРИМЕЧАНИЕ. Образцы размером 32x32x42 мм. Закалка с 760-790 °C.

Образцы размером 32x32x42 мм. Закалка с 760-790 °C.

Твердость стали в зависимости от температуры отпуска [8]

| tотп., °C | Твердость HRCэ |

| 160-180 | 62-64 |

| 180-220 | 59-63 |

| 200-270 | 55-61 |

| 450-500 | 37-47 |

ПРИМЕЧАНИЕ. Образцы сечением 21-30 мм. Закалка с 810-830 °C в воде.

Механические свойства в зависимости от температуры испытания

| tисп., °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 |

| Отжиг при 20 °C; твердость НВ 207 [4, 9] | |||||

| 20 | 325 | 590-690 | 28 | 45-55 | 27 |

| 200 | — | 570 | 23 | 47 | 73 |

| 400 | 310 | 450 | 41 | 60 | 69 |

| 600 | 110 | 140 | 56 | 74 | 62 |

| 700 | 59 | 76 | 56 | 82 | 356 |

| 800 | 53 | 72 | 59 | 85 | 323 |

| 900 | 34 | 40 | 52 | 91 | 225 |

| 1000 | 20 | 28 | 55 | 98 | 157 |

| Образец диаметром 5 мм и длиной 25 мм, °Cдеформированный и отожженный.  Скорость деформирования 10 мм/мин; °Cскорость деформации 0,007 1/с [10] | |||||

| 700 | — | 105 | 60 | 68 | — |

| 800 | — | 100 | 52 | 96 | — |

| 900 | — | 60 | 40 | 100 | — |

| 1000 | — | 34 | 65 | 100 | — |

| 1100 | — | 18 | 74 | 100 | — |

| 1200 | — | 15 | 92 | 100 | — |

Истинные обобщеные механические характеристики отожженной стали при 20 °C [4]

| Растяжение | Сжатие | Кручение | |||

| sk, кгс/мм2 | q, % | sсж, кгс/мм2 | q, % | τк, кгс/мм2 | q, % |

| 50-60 | 100-110 | 50-60 | 150-160 | 50-60 | 85-95 |

- sk — истинное сопротивление разрыву

- sсж — истинное сопротивление сжатию

- q, % — истиный сдвиг

- τк — истинный предел прочности при кручении

ПРИМЕЧАНИЕ. При всех видах деформации разрушение вязкое.

При всех видах деформации разрушение вязкое.

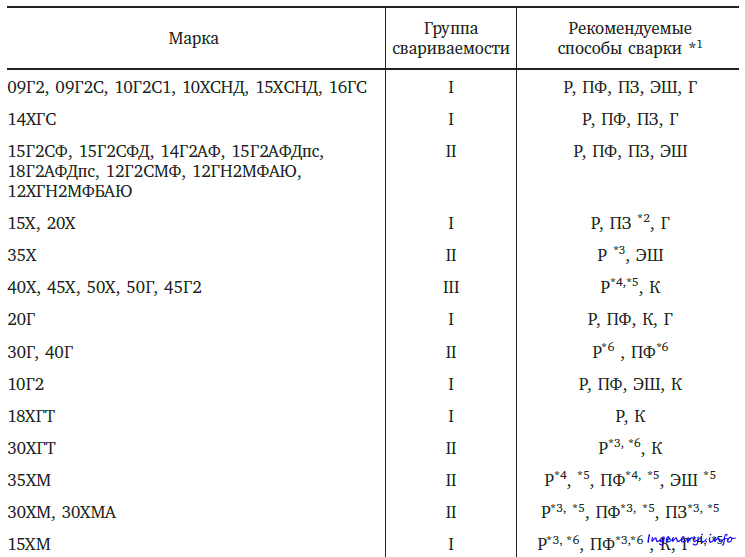

Технологические свойства [10]

- Температура ковки, °C: начала 1100, конца 750. Охлаждение замедленное на воздухе.

- Свариваемость — не применяется для сварных конструкций. Способ сварки — КТС.

- Обрабатываемость резанием — Kv тв.спл. = 1,0 и Kv σ.ст = 0,9 в отожженном состоянии при НВ 207.

- Склонность к отпускной хрупкости — не склонна.

- Флокеночувствительность — не чувствительна.

Теплостойкость [10]

| Температура, °C | Время, ч | Твердость HRCэ |

| 150-160 | 1 | 63 |

| 200-220 | 1 | 59 |

Прокаливаемость [9, 11]

| Термообработка | Критическая твердость HRCэ | Критический диаметр, мм, после закалки | |

| в воде | в масле | ||

| Закалка | 61 | 10-20 | 4-6 |

| Закалка с 760 °C | 42-66 | 20 | — |

ПРИМЕЧАНИЕ. Шлифуемость — хорошая.

Шлифуемость — хорошая.

Физические свойства при 20 °C [12]

| Термическая обработка | Hc, A/cм | μmax x 10-6, Г/м | 4πJs, T | ρ, Ом*мм2/м | γ, г/см3 |

| Отжиг | 6-8* | 85 | — | 1,9 | 7,81 |

| Закалка от 780-810 °C | 41-50 | 11-12,5 | 0,7-0,8 | 1,7-1,8 | — |

| Закалка от 780-810 °C, отпуск при 150-200 °C | 40-32 | 14-17,5 | 0,75-0,8 | 1,75-1,85 | — |

- Hc — коэрцитивная сила;

- μmax — максимальная магнитная проницаемость;

- 4πJs — магнитное насыщение;

- ρ — удельное сопротивление;

- γ — плотность;

*Нижний предел значений Hc соответсвует структуре зернистого перлита, верхний — пластинчатого перлита.

Коэффициент линейного расширения

α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| У12, У12А | 10,5 | 11,8 | 12,6 | 13,4 | 14,1 | 14.8 | 15.3 | 15,0 | 16,3 | 16,8 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| У12, У12А | — | 45 | 43 | 40 | 37 | 35 | 32 | 28 | 24 | 25 |

Удельная теплоемкость

c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| У12, У12А | 469 | 503 | 519 | 536 | 553 | 720 | 611 | 712 | 703 | 699 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | ||||

| У12 | 209 | 205 | 200 | 193 | 185 | 178 | 166 | |||

| У12А | 209 | 205 | 200 | 193 | 185 | 178 | 166 | |||

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | ||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | |

| У12, У12А | 82 | 80 | 78 | 75 | 72 | 69 | 63 |

Библиографический список

- Шишков М.

М. Марочник сталей и сплавов. 2000 г.

М. Марочник сталей и сплавов. 2000 г. - Позняк Л.А. Инструментальные стали: Справочник. -М.: Металлургия. 1977 г.

- Гуляев А.П. Металловедение. 1977 г.

- Гуляев А.П. Инструментальные стали. Справочник. 1975 г.

- Смольников Е.А. Как расчитать время нагрева при закалке. «Металловедение и термическая обработка металлов». 1970 г. №12

- Каменичный И.С. Практика термической обработки инструмента. 1952 г.

- Филинов С.А., Фиргер И. В. Справочник термиста. 1969 г.

- Тылкин М.А. Прочность и износостойкость деталей металлургического оборудования. 1965 г.

- Марочник стали и сплавов, 3-е изд. Под ред. Крянина И.Р. 1977 г.

- Марочник стали и сплавов. Под ред. Сорокина В.Г. 1989 г.

- Марочник сталей. — М.: ЦБТИ, 1961 г.

- Марочник стали для машиностроения. НИИМАШ. 1965 г.

Сталь У12, У12А: Расшифровка марки

- org/ListItem»>

-

Справочник -

Марки сталей -

У12, У12А

Главная

|

Марка стали |

Вид поставки

Прутки, полосы и мотки – ГОСТ 1435–99. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

|

У12, У12А | |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 1435–99 |

Марка стали |

Температура критических точек, ºС

| |||||||||||||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr1 |

Ni1 |

Mo |

Cu1 |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

Мн2 |

Мк2 | |||||||||||||||||||||||||||||||||||||||

|

1,10–1,29 |

0,17–0,33 |

0,17–0,33 |

≤

0,028 |

≤

0,030 |

0,12–

0,40 |

0,12–0,25 |

– |

0,20–

0,25 |

У12 |

730 |

820 |

700 |

– |

200 |

– 20 | ||||||||||||||||||||||||||||||||||||||

|

0,17–0,28 |

≤

0,018 |

≤

0,025 |

У12А | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

1 Массовая доля Cr, Ni, Cu в зависимости от группы металлопродукции. |

2 Нагрев до 780 ºС. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение,

мм |

σ0,2,

Н/мм2 |

σВ,

Н/мм2 |

δ,

% |

Ψ,

% |

KCU,

Дж/см2 |

HRC |

НВ | ||||||||||||||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая

среда |

не менее | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 1435–99 |

Отжиг |

750–770 |

С печью

(скорость

50 ºС/ч) |

– |

Не определяются |

≤

212 | |||||||||||||||||||||||||||||||||||||||||||||||

|

Закалка |

760–790 |

Вода |

– |

≥ 63 |

– | ||||||||||||||||||||||||||||||||||||||||||||||||

|

Термически

обработан-

ная металло-

продукция |

≤ 5 |

– |

750 |

– |

– |

– |

– | ||||||||||||||||||||||||||||||||||||||||||||||

|

Отжиг или отпуск |

Прутки

для

сердеч-ников |

– |

– |

– |

– |

– |

– |

≤

269 | |||||||||||||||||||||||||||||||||||||||||||||

|

Закалка |

– |

– |

– |

– |

– |

≥ 64 |

– | ||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение. | |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Предел

выносливости,

Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2,

при t, ºС |

Термообработка | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 40 |

– 60 |

– 80 | ||||||||||||||||||||||||||||||||||||||||||||||

|

Теплостойкость

|

Шлифуемость |

Критический диаметр, мм, при закалке | |||||||||||||||||||||||||||||||||||||||||||||||||||

|

В воде |

В масле |

В селитре |

На воздухе | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

62 HRC, 150–160 ºС, 1 ч

58 HRC, 200–250 ºС, 1 ч |

Хорошая |

10–12 |

4–6 |

4–6 |

Не закаливается | ||||||||||||||||||||||||||||||||||||||||||||||||

|

Технологические характеристики | |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных | ||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный

интервал ковки, ºС |

из слитков |

из заготовок | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

Слиток

Заготовка |

1150–800

1160–800 |

До 100

101–150

151–700 |

В штабелях на воздухе

В ящиках

Отжиг неполный, одно

переохлаждение |

До 100

101–150

151–700 |

В штабелях на воздухе

В ящиках

Отжиг неполный, одно

переохлаждение | ||||||||||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность

| |||||||||||||||||||||||||||||||||||||||||||||||||||

|

Не применяется для сварных конструкций |

В отожженном состоянии при 207 НВ и

σВ = 630 Н/мм2

К√ = 1,0 (твердый сплав),

К√ =0,9 (быстрорежущая сталь) |

Не чувствительна | |||||||||||||||||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости | |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Не склонна | |||||||||||||||||||||||||||||||||||||||||||||||||||||

Другие стали углеродистые и легированные

Оставьте заявку и получите

актуальные цены и сроки поставки

Ответим в течение 15 минут. Предложение будет у вас в течение 24 часов

Предложение будет у вас в течение 24 часов

Отправляя форму, я соглашаюсь с политикой о персональных данных

U12A, U12, C120U, 1.1555 — tool steel

Table of content:

- Standards and chemical composition

- Description

- Application

- Properties

- Quenching

- Heat treatment and plastic working

- Welding

| Стандарт | Марка | |||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Химический состав % | ||||||||||||||||||||||

| C: | Si: | Mn: | P: | S: | Cr: | Ni: | Cu: | |||||||||||||||

| GOST | У12 — U12 | |||||||||||||||||||||

1. 10-1.29 10-1.29 | 0.17-0.33 | 0.17-0.33 | <0.030 | <0.028 | <0.2 | <0.25 | <0.25 | |||||||||||||||

| GOST | У12A — U12A | |||||||||||||||||||||

| 1.10-1.29 | 0.17-0.33 | 0.17-0.28 | <0.025 | <0.018 | <0.2 | <0.12 | <0.2 | |||||||||||||||

| PN | N12E | |||||||||||||||||||||

| 1,15-1,24 | 0,15-0,30 | 0,15-0,30 | <0,025 | <0,025 | <0,15 | <0,2 | <0,15 | <0,2 | .0057 | |||||||||||||

| PN | N12 | |||||||||||||||||||||

1. 15-1.24 15-1.24 | 0.15-0.35 | 0.15-0.35 | <0.030 | <0.030 | <0.2 | <0.25 | <0.25 | |||||||||||||||

| ГБ | T12A — T00123 | |||||||||||||||||||||

| 1,15-1,24 | <0,35 | <0,4 | <0,35 | <0,4 | <0,35 | <0,4 | <0,35 | <0,4 | <0,35 | .0057 | <0.020 | <0.25 | <0.2 | <0.3 | ||||||||

| ISO | C120U — 1.1555 | |||||||||||||||||||||

| 1.15-1.25 | 0.1-0.3 | 0.1-0.4 | < 0,030 | <0,030 | — | — | — | |||||||||||||||

| NF | C120E3U | |||||||||||||||||||||

1. 10-120-120-120-120-120-120-1201.10-1201.10-1201.10-1201.10-1201.101.10-120E3U 10-120-120-120-120-120-120-1201.10-1201.10-1201.10-1201.10-1201.101.10-120E3U | . | 0.1-0.3 | 0.1-0.4 | <0.030 | <0.030 | — | — | — | ||||||||||||||

| BS | BW1C | |||||||||||||||||||||

| 1.11-1.3 | 0.1- 0.3 | 0.1-0.35 | <0.15 | — | — | <0.2 | — | |||||||||||||||

| MSZ | S121 / S122 | |||||||||||||||||||||

| 1.15 – 1.24 | 0.15-0.35 | 0.15-0.35 | <0.025 | <0.025 | <0.2 | <0.25 | <0.25 | |||||||||||||||

| UNI | C120KU | |||||||||||||||||||||

| 1,10 – 1,29 | <0,3 | <0,35 | — | — | — | — 0023 | JIS | SK120 | ||||||||||||||

1. 15-1.24 15-1.24 | <0.35 | <0.5 | <0.030 | <0.030 | <0.3 | <0.25 | <0.25 | |||||||||||||||

| UNE | C120 / F-1523 | |||||||||||||||||||||

| 1,10-1,29 | <0,35 | <0,35 | <0,030 | <0,030 | <0,030 | <0,030 | <0,030 | <0,030 | <0,030 | <0,030 | <0,030 | <0,35 | <0,3 | — | — | |||||||

Стали У12А и У12 – описание

Высокоуглеродистая инструментальная сталь. Инструменты из него способны резать, шлифовать и ударять благодаря пластичности, стойкости к шлифованию, ударопрочности и твердости.

Основные характеристики:

- Твердый

- Хорошая стойкость к истиранию

- Высокая режущая способность

- Ковкий

- Хорошая ударопрочность

Applications

This alloy is widely used for:

- Files

- Die nuts

- Screw taps

- Die nuts

- Watchmaker tools

- Engraving tools

- Mason tools

- Stamps

- Knives

Mechanical properties

Твердость – одна из важнейших характеристик этой стали.

| Норма | Сплав | Макс. твердость HB после мягкого отжига | Max HB hardness as quenched |

|---|---|---|---|

| ISO | C120U | 217 | — |

| SEW | 43992 | 212 | 63 |

| GOST | U12 | 207 | 62 |

| ГОСТ | У12А | 207 | 62 |

| СЭВ | 43991 | 70057 | 63 |

| BS | BW1C | 207 | — |

| ČSN | 19221 | 210 | 64 |

| JIS | SK2 | 212 | — |

| PN | N12 | 207 | 63 |

| PN | N12E | 207 | 99 30 |

Other properties:

| Grade: | N12 | N12E | U12A |

|---|---|---|---|

| Electrical resistivity: | 1. 96 μΩ*m 96 μΩ*m | 1.96 μΩ*m | — |

| Плотность: | 7,830 г/см 3 | 7,830 г/см 3 | 7,79 г/см 3 |

| .6)/ O C | — |

Закалка

У12 отличается от У12А прокаливаемостью. У12 — сталь глубокой закалки, У12А — мелкой закалки.

| Largest grain size / hardening depth, mm | Temperature [℃] | ||||||

|---|---|---|---|---|---|---|---|

| 760 | 800 | 840 | 880 | ||||

| Deep hardening steel N12 | 7 / 5 | 7 / 6 | 6 / 8 | 5 / 12* | |||

| Shallow-hardening steel N12E | 7 / 3 | 7 / 4 | 7 / 4 | 7 / 5 | |||

* ВНИМАНИЕ! Могут присутствовать трещины закалки на изломе.

Проанализируем результаты. Закалка стержня из стали Н12 DN 20-25 мм при 880 ℃ приводит к полному закалке излома. В случае стали N12E незакаленный сердечник прибл. DN10 мм останется внутри стержня.

Heat treatment and Hot forming

Following parameters are recommended for working and heat treatment

| N12E heat treatment and forging | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Process | Cooling | Temperature [℃] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ковка | песок или зола | 1000–800℃ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Мягкий отжиг | любой | 680–710℃ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Снятие стресса | медленное | 600-700 ℃ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Гатификация | Свежая или соленая вода | 760-780 ℃ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 760-780 ℃ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 760-780 ℃ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 760-780. Почему диапазон температур отпуска такой большой? Это потому, что он оказывает значительное влияние на конечную твердость инструмента. СваркаСварка является трудным делом и должна рассматриваться только как средство ремонта. Могут использоваться следующие покрытые электроды: EN 450 B, ENS 50 B, ENS 15CrB, EN 350 B, ENS 18, EN 600 B, WBEN 280 MoB. We deliver this steel alloy as:

Replacements, equivalents and other designations: N12, N12E, T12A, T00123, U12, U12A, 19221, C120U, 1.1555, C120E3U, MOULURE TALABOT, BW1C, S121, S122, C120KU, SK120, C120, F-5123 Сталь U12A / Ауремо R6M5K5 Сталь У12А Сталь У12А : марка сталей и сплавов. Общие сведения о стали У12А

Химический состав стали У12А

Механические свойства стали У12АМеханические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от температуры испытания

Технологические свойства стали У12А

Temperature of critical points of U12A steel

Твердость стали У12А

Hardenability of steel U12A

Физические свойства стали У12А

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

д.

д. М. Марочник сталей и сплавов. 2000 г.

М. Марочник сталей и сплавов. 2000 г. Прокат сортовой – ГОСТ 5210–95.

Прокат сортовой – ГОСТ 5210–95.

Метчики ручные, напильники, рашпили, шаберы слесарные, штампы для холодной штамповки обрезные и вырубные небольших размеров и без резких переходов по сечению, холодно-высадочные пуансоны и штемпели небольших размеров, калибры простой формы и невысоких классов точности, пресс-формы для пластмасс, сердечники и др.

Метчики ручные, напильники, рашпили, шаберы слесарные, штампы для холодной штамповки обрезные и вырубные небольших размеров и без резких переходов по сечению, холодно-высадочные пуансоны и штемпели небольших размеров, калибры простой формы и невысоких классов точности, пресс-формы для пластмасс, сердечники и др. Следовательно, температуру отпуска следует выбирать в пределах этого предела.

Следовательно, температуру отпуска следует выбирать в пределах этого предела. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь У12А.

Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь У12А.

Закалка 810-830°С, вода.

Закалка 810-830°С, вода. Скорость деформации 10 мм/мин. Скорость деформации 0,007 1/с

Скорость деформации 10 мм/мин. Скорость деформации 0,007 1/с

Закалка 810-830 С, вода. Отпуск 180-220 С.

Закалка 810-830 С, вода. Отпуск 180-220 С.