Содержание

Сталь Х6ВФ расшифровка, характеристики, применение, химический состав, теромообработка (закалка, отжиг), твердость, механические свойства

Содержание

- 1 Заменители

- 2 Расшифровка

- 3 Вид поставки

- 4 Характеристики и применение

- 5 Температура критических точек, °C [2]

- 6 Химический состав (ГОСТ 5950-2000)

- 7 Предварительная термическая обработка [3]

- 8 Рекомендуемые режимы закалки [3]

- 9 Рекомендуемые режимы отпуска [3]

- 10 Твердость стали после термообработки (ГОСТ 5950-73) [1, 2]

- 11 Твердость в состоянии поставки металлопродукции из стали Х6ВФ, предназначенной для холодной механической обработки (ГОСТ 5950-2000)

- 12 Твердость после закалки (ГОСТ 5950-2000)

- 13 Твердость [3]

- 14 Фазовый состав, % по массе [3]

- 15 Ударная вязкость и твердость в зависимости от температуры отпуска

- 16 Твердость стали в зависимости от температуры испытания [5]

- 17 Теплостойкость [1]

- 18 Технологические свойства [7]

- 19 Температурный режим ковки [3]

- 20 Прокаливаемость [1]

- 21 Библиографический список

- 22 Узнать еще

Заменители

Стали Х12Ф1, Х12М, 9Х5Ф.

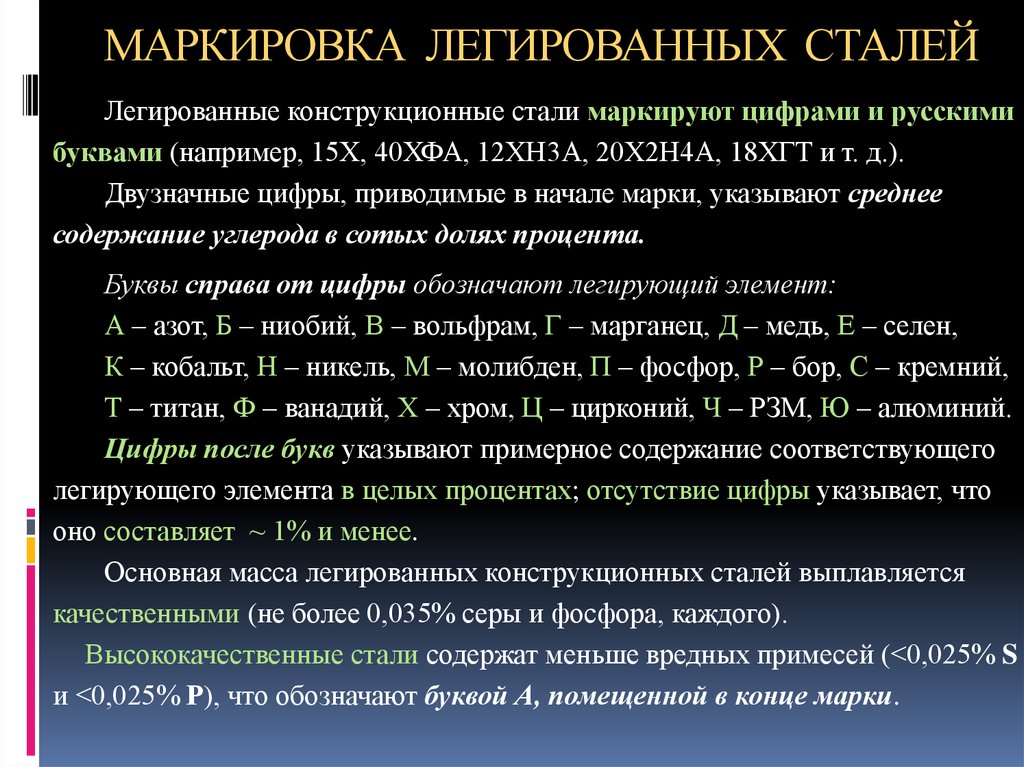

Расшифровка

- Согласно ГОСТ 5950-2000 отсутствие цифры перед буквенным обозначение указывает, что массовая доля углерода в стали примерно равна или больше 1%.

- Буква Х в обозначении стали указывает, что сталь легирована хромом. Цифра 6 за буквой означает, что массовая доля этого легирующего элемента примерно равна 6%.

- Буква В в обозначении стали указывает, что сталь легирована вольфрамом. Отсутствие за буквой цифр означает, что массовая доля этого легирующего элемента примерно равна 1%.

- Буква Ф в обозначении стали указывает, что сталь легирована ванадием. Отсутствие за буквой цифр означает, что массовая доля этого легирующего элемента примерно равна 1%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-88, ГОСТ 2591-88.

- Калиброванный пруток ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77.

- Лента ГОСТ 2283-79, ГОСТ 23522-79.

- Полоса ГОСТ 4405-75.

- Поковка и кованая заготовка ГОСТ 5950-73, ГОСТ 1133-71.

Характеристики и применение

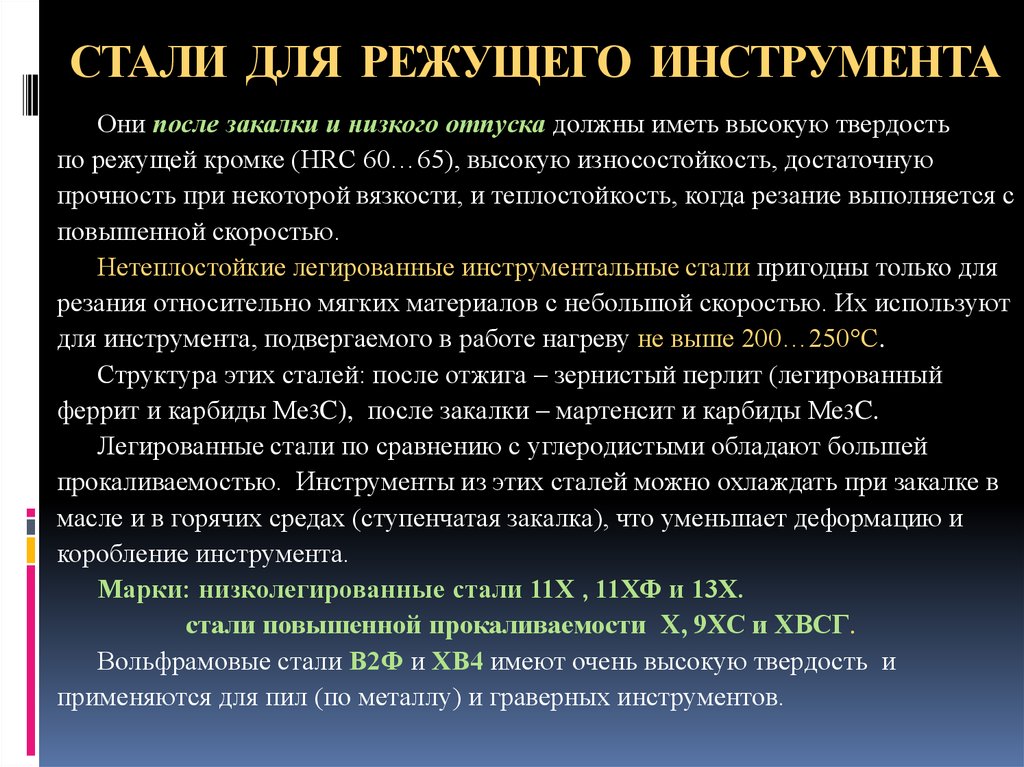

Сталь Х6ВФ является полутеплостойкой сталью и применяется для изготовления инструментов с высокой механической прочностью и износостойкостью, а также для изготовления режущего инструмента, обладающего теплостойкостью не более 400°С, например:

- резьбокатаный инструмент (ролики и плашки),

- штампы вырубные, отрезные, дыропробивные

- ручные ножовочные полотна,

- бритвы,

- матрицы,

- пуансоны,

- зубонакатники и другие инструменты,

- предназначенные для холодной деформации,

- для дереворежущего фрезерного инструмента.

Температура критических точек, °C [2]

| Ac1 | Acm | Ar1 | Mн |

| 815 | 845 | 625 | 150 |

Химический состав (ГОСТ 5950-2000)

| Марка стали | Массовая дата элемента. % % | |||||||

| углерода | кремния | марганца | хрома | вольфрама | ванадия | молибдена | никеля | |

| Группа I | ||||||||

| Х6ВФ | 1,05-1,15 | 0,10-0,40 | 0,15-0,45 | 5,50-6,50 | 1,10-1,50 | 0,50-0,80 | — | — |

ПРИМЕЧАНИЕ:

Группа I — означает, что металлопродукция предназначена для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

Предварительная термическая обработка [3]

Отжиг с непрерывным охлаждением рекомендуется производить в шахтных и камерных печах. Продолжительность выдержки после прогрева всей садки до температуры отжига 2-3 ч.

Изотермический отжиг целесообразен для печен непрерывного действия (конвейерных, толкательных). В этом случае время нагрева до заданной температуры рассчитывают в зависимости от толщины нагреваемого слоя заготовок и допустимого удельного времени нагрева — 2 мин/мм. Продолжительность выдержки при темйературе отжига 1-2 ч (после прогрева всей садки до заданной температуры). Изотермическая выдержка при охлаждении 4-6 ч.

Продолжительность выдержки при темйературе отжига 1-2 ч (после прогрева всей садки до заданной температуры). Изотермическая выдержка при охлаждении 4-6 ч.

Рекомендуемые режимы закалки [3]

| Вариант | Температура нагрева, °С | Способ закалки | ||||

| I подогрев | II подогрев | Окончательный нагрев | ||||

| I | 300-400 | 800-850 | 990-1010 | С непрерывным охлаждением | ||

| II | Ступенчатая | |||||

| Вариант | Охлаждение | Охлаждение до 20°С | HRC | |||

| Среда | Температура, °С | Выдержка | ||||

| I | Масло | 20-60 | До температуры масла | — | 62-64 | |

| II | Расплав селитры, щелочи | 400-450 | Выдержка в расплаве равна выдержке при нагреве под закалку | На воздухе | 62-64 | |

ПРИМЕЧАНИЕ. Продолжительность выдержки при нагреве под закалку рекомендуется рассчитывать по методике ВНИИ [9]

Продолжительность выдержки при нагреве под закалку рекомендуется рассчитывать по методике ВНИИ [9]

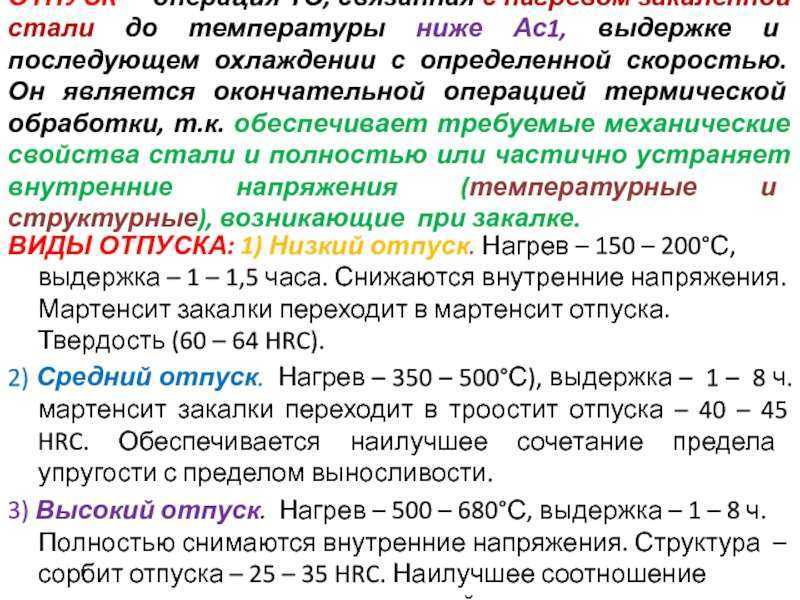

Рекомендуемые режимы отпуска [3]

| Вариант | Среда нагрева | Температура нагрева, °C | Продолжительность отпуска, ч | HRC |

| I | Масло, расплав селитры, щелочи | 150-170 | 2-3 | 62-64 |

| II | 190-210 | 58-60 | ||

| III | Расплав селитры, щелочи, печь с воздушной атмосферой | Первый отпуск 500 | 2 | 57-58 |

| Второй отпуск 190-210 | 2 | 57-58 |

ПРИМЕЧАНИЕ. По I и II вариантам отпуск однократный

Твердость стали после термообработки (ГОСТ 5950-73) [1, 2]

| Состояние поставки | Твердость НВ, HRCэ |

| Пруток и полоса, отожженные или высокоотпущенные | До НВ 241 | Образцы. Закалка с 980-1000 °C в масле | Св. 62 |

| Отжиг: нагрев со скоростью 30 град/ч до 840 °C, выдержка 3 ч, охл. со скоростью 30 град/ч до 550 °C, далее охл. с любой скоростью | НВ 187-228 |

| Изотермический отжиг при 80-850 °C, охл. со скоростью 40 град/ч до 700-720 °C, выдержка 2-3 ч. охл. со скростью 50 град/ч до 550 °C, охл. на воздухе | HB 241 |

| Подогрев 650-700 °C. Закалка с 980-1000 °C в масле, щелочи, селитре; отпуск (окончательная термообработка) с охп. на воздухе при: | |

| 150-170 °C, 1,5 ч | 63-64 |

| 280-300 °C, 1,5 ч | 57-59 |

Твердость в состоянии поставки металлопродукции из стали Х6ВФ, предназначенной для холодной механической обработки (ГОСТ 5950-2000)

| Твердость HB, не более | Диаметр отпечатка, мм, не менее |

| 241 | 3,9 |

Твердость после закалки (ГОСТ 5950-2000)

| Марка стали | Температура, °C, и среда закалки образцов | Твердость HRCэ (HRC), не менее |

| Х6ВФ | 980-1000, масло | 62 (61) |

Твердость [3]

| Без отжига | После отжига | После закалки | |||

| dотп,мм | НВ | dотп,мм | НВ | Температура закалки, °C, и охлаждающая среда | HRC |

| 2,60- 2,55 | 555-578 | 4,3-3,9 | 189-229 | 1000, масло | ≥61 |

Фазовый состав, % по массе [3]

| Феррит | Карбиды | Тип карбида |

| 86-88 | 14-12 | Ме7С3 |

Ударная вязкость и твердость в зависимости от температуры отпуска

| tотп, °C | KCU, Дж/см2 | Твердость HRCэ |

| Закалка с 1000 С в масле; выдержка при отпуске 1,5 ч [2] | ||

| 200 | 83 | 59 |

| 300 | 92 | 57 |

| 400 | 83 | 56 |

| 500 | 74 | 55 |

| 550 | 83 | 54 |

Заготовка толщиной или диаметром до 120 мм. Закалка с 990 °C в масле или расплаве солей при 160 °C [4] | ||

| 160 | 69-98 | 63-65 |

| 200 | — | 59-61 |

| 290 | 88-98 | 57-59 |

Твердость стали в зависимости от температуры испытания [5]

| tисп, °C | Твердость HRCэ |

| 100 | 64 |

| 200 | 64 |

| 300 | 61 |

| 400 | 59 |

| 500 | 56 |

ПРИМЕЧАНИЕ. Закалка с 1000 °C, отпуск при 180 °C.

Теплостойкость [1]

| Температура, °C | Время, ч | Твердость HRCэ |

| 150-170 | 1 | 63 |

| 480-500 | 1 | 59 |

ПРИМЕЧАНИЕ. Шлифуемость — удовлетворительная при HRCэ 57-59; пониженная — при HRCэ 59-61; низкая — при HRCэ 63-65 [6].

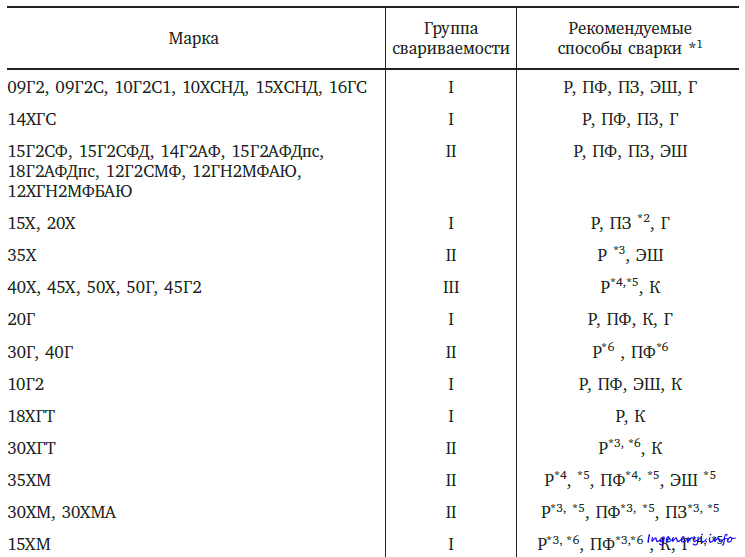

Технологические свойства [7]

- Температура ковки, °C: начала 1100, конца 850. Охлаждение замедленное в колодцах или термостатах.

- Обрабатываемость резанием — Kv б.ст. = 0,5 и Kv тв.спл = 0,9 при НВ 229. Склонность к отпускной хрупкости — не склонна [8].

- Свариваемость — не применяется для сварных конструкций.

Температурный режим ковки [3]

| Допустимая температура в печи при посадке, °C, не выше | Предельная температура нагрева металла, °C | Температура конца ковки, °C, не менее | Способ охлаждения |

| 750 | 1050-1100 | 850-900 | В колодцах или и термостатах |

Прокаливаемость [1]

| Термообработка | Критическая твердость HRCэ | Критический диаметр, мм, после закалки в масле |

| Закалка с 1000-1050 °C | 63-64 | 80 |

| Закалка с 950 °C | 59-61 |

Библиографический список

- Бадаева А.

А. Свойства и термическая обработка стали Х6ВФ (ЭИ808): Сб.тр./Под ред. Е.И.Малинкиной. — М.: Машгиз, 1960. — 240 с.

А. Свойства и термическая обработка стали Х6ВФ (ЭИ808): Сб.тр./Под ред. Е.И.Малинкиной. — М.: Машгиз, 1960. — 240 с. - Позняк Л.А. Инструментальные стали: Справочник. — М: Металлургия, 1977. — 210 с.

- Гуляев А.П. Инструментальные стали. Справочник-1975 г.

- Стали для станков и машин. — М.: Машиностроение, 1982. — 253 с.

- Штамповые материалы. Обработка и применение: Сб. науч. тр. Вып. №18./ Под ред. Н.Т.Деордиева, Г.П.Большакова. — М.: Машиностроение, 1968. — 143 с.

- Марочник стали и сплавов. 3-е изд., перераб. и доп./ Под ред. И.Р. Крянина и др. — М.: ЦНИИТмаш, 1977. — 210 с.

- Автомобильные конструкционные стали: Справочник/ Под ред. А.П.Гуляева и И.С. Козловского. — М.: Машгиз, 1951. — 32 с.

- Материалы в машиностроении. Т.3. Специальные стали и сплавы: Справочник / Под редакцией. И.В.Кудрявцева, Ф.Ф.Химушина. — М.: Машиностроение, 1968. — 446 с.

- Смольников Е.А. Как расчитать время нагрева при закалке. — «Металловедение и термическая обработка металлов», 1970, №12, с.

53-56

53-56

Сталь Х6ВФ: Расшифровка марки | ООО «Сталь-Максимум»

-

Главная -

Справочник -

Марки сталей -

Х6ВФ

|

Марка стали |

Вид поставки

Сортовой прокат – ГОСТ 5950–2000. | |||||||||||||||||||||||||||||||||||||||||||||||||

|

Х6ВФ | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 5950–2000 |

Температура критических точек, ºС

| |||||||||||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

W |

V |

Cu |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

Мн | |||||||||||||||||||||||||||||||||||

|

1,05–1,15 |

0,10–0,40 |

0,15–0,45 |

≤

0,030 |

≤

0,030 |

5,50

6,50 |

≤

0,40 |

≤

0,30 |

1,10–1,50 |

0,50–0,80 |

≤

0,30 |

815 |

845 |

625 |

– |

150 | |||||||||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение,

мм |

σ0,2,

Н/мм2 |

σВ,

Н/мм2 |

δ,

% |

Ψ,

% |

KCU,

Дж/см2 |

HRC |

НВ | |||||||||||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая

среда |

не менее | |||||||||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 5950–2000 |

Пруток и полоса, отожженные или высокоотпущенные |

– |

Не определяются |

– |

≤

241 | |||||||||||||||||||||||||||||||||||||||||||||

|

Закалка |

980–1000 |

Масло |

Образцы |

Не определяются |

≥ 61 |

– | ||||||||||||||||||||||||||||||||||||||||||||

|

ДЦ |

Отжиг: нагрев со скоростью 30°С/ч до 840 ºС, выдержка 3 ч, охлаждение со скоростью 30°С/ч до 550 ºС, далее охлаждение с любой скоростью |

Образцы |

Не определяются |

– |

187–

228 | |||||||||||||||||||||||||||||||||||||||||||||

|

Изотермический отжиг при 830–850 ºС, охлаждение со скоростью 40°С/ч до 700–

720 ºС, выдержка 2–3 ч, охлаждение со скоростью 50°С/ч до 550 ºС, охлаждение на воздухе |

До 40

До 30 |

–

– |

–

– |

–

– |

–

– |

78

– |

59–

63

46–

50 |

–

– | ||||||||||||||||||||||||||||||||||||||||||

|

Подогрев

Закалка

Отпуск |

650–700

980–

1000

150–170

(1,5 ч)

280–300

(1,5 ч) |

Масло,

щелочь,

селитра

Воздух

Воздух |

Образцы |

Не определяются |

62–63

56–58 |

–

– | ||||||||||||||||||||||||||||||||||||||||||||

|

Назначение. | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

Предел

выносливости,

Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2,

при t, ºС |

Термообработка | |||||||||||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 40 |

– 60 |

– 80 | |||||||||||||||||||||||||||||||||||||||||||

|

Теплостойкость

|

Шлифуемость |

Критический диаметр, мм, при закалке |

Термообработка |

Критическая твердость,

НRC | ||||||||||||||||||||||||||||||||||||||||||||||

|

В

воде |

В

масле |

В

селитре |

На

воздухе | |||||||||||||||||||||||||||||||||||||||||||||||

|

62 HRC, 150–170 ºС, 1 ч |

При 56–58 HRC –

удовлетворительная |

– |

80 |

– |

– |

Закалка 1000–1050 ºС |

62–63 | |||||||||||||||||||||||||||||||||||||||||||

|

При 58–60 HRC –

пониженная |

– |

– |

– |

– |

Закалка 950 ºС |

58–60 | ||||||||||||||||||||||||||||||||||||||||||||

|

58 HRC, 480–500 ºС, 1 ч |

При 62–64 HRC –

низкая | |||||||||||||||||||||||||||||||||||||||||||||||||

|

Технологические характеристики | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных | |||||||||||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный

интервал ковки, ºС |

из слитков |

из заготовок | |||||||||||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения | |||||||||||||||||||||||||||||||||||||||||||||||

|

Слиток |

Замедленное в колодце или в

термостате | |||||||||||||||||||||||||||||||||||||||||||||||||

|

Заготовка |

1100–850 | |||||||||||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность | ||||||||||||||||||||||||||||||||||||||||||||||||

|

Не применяется для сварных

конструкций. | ||||||||||||||||||||||||||||||||||||||||||||||||||

А. Свойства и термическая обработка стали Х6ВФ (ЭИ808): Сб.тр./Под ред. Е.И.Малинкиной. — М.: Машгиз, 1960. — 240 с.

А. Свойства и термическая обработка стали Х6ВФ (ЭИ808): Сб.тр./Под ред. Е.И.Малинкиной. — М.: Машгиз, 1960. — 240 с. 53-56

53-56

Резьбонакатный инструмент (ролики и плашки), ручные ножовочные полотна, бритвы, матрицы, пуансоны, зубонакатники и др. инструменты, предназначенные для холодной деформации, для дереворежущего фрезерного инструмента.

Резьбонакатный инструмент (ролики и плашки), ручные ножовочные полотна, бритвы, матрицы, пуансоны, зубонакатники и др. инструменты, предназначенные для холодной деформации, для дереворежущего фрезерного инструмента.