Сечения державок токарных резцов. Размеры резцов токарных

Сечения державок токарных резцов

Сечения державок токарных резцов.

Размеры сечений державок токарных резцов, мм.

| D | H :B=1 | H :B=1,25 | H :B=1,6 | H :B=2,0 |

| - | 4×4 | - | - | - |

| - | 5×5 | - | - | - |

| 6 | 6×6 | 6×5 | 6×4 | 6×3 |

| 8 | 8×8 | 8×6 | 8×5 | 8×4 |

| 10×10 | 10×8 | 10×6 | 10×5 | |

| 12 | 12×12 | 12×10 | 12×8 | 12×6 |

| 16 | 16×16 | 16×12 | 16×10 | 16×8 |

| 20 | 20×20 | 20×16 | 20×12 | 20×10 |

| 25 | 25×25 | 25×20 | 25×16 | 25×12 |

| 32 | 32×32 | 32×25 | 32×20 | 32×16 |

| 40 | 40×40 | 40×32 | 40×25 | 40×20 |

| 50 | 50×50 | 50×40 | 50×32 | |

| 63 | 63×63 | 63×50 | 63×40 | 63×32 |

| 80 | 80×80 | 80×63 | 80×50 | 80×40 |

turner.narod.ru

Резец токарный - конструкция и назначение, элементы резца, типы, ГОСТ

Резец токарный – это основной рабочий элемент оснастки токарных дерево- и металлообрабатывающих станков применяемый для придания заготовке необходимой формы и размеров. От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации.

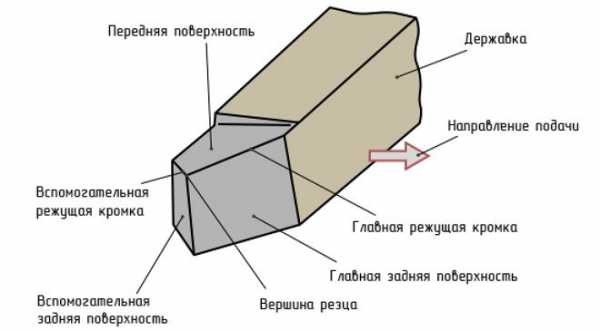

Конструкция токарного резца

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

- Главный задний - находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала - чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Классификация резцов

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

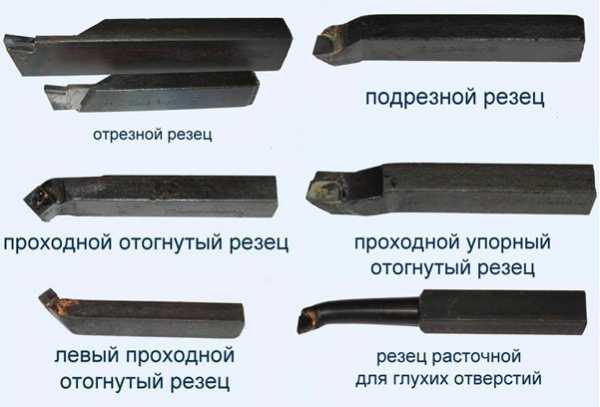

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

В зависимости от расположения режущей кромки относительно державки инструмент подразделяется на прямой, отогнутый и оттянутый. В прямых форма режущей кромки прямая, в отогнутых имеет изогнутую форму и в оттянутых её ширина меньше чем у стержня.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Действующие стандарты

Производство токарных резцов регулируется различными действующими стандартами. Так, технические условия отрезных резцов определяет ГОСТ 18874-73, проходных – ГОСТ 18871-73. На расточные резцы действует ГОСТ 18872-73, на фасонные – ГОСТ 18875-73 и на резьбовые – ГОСТ 18885-73.

mekkain.ru

Расточной резец

Оглавление

Виды расточных резцовОсновные размерыГеометрия расточного резцаВыбор расточного резцаРежимы резания расточными резцамиМаркировкаОсновной упор в данном резце сделан на высокую производительность в работе. Как правило, расточной резец снимает относительно небольшие слои, которые помогают расширить отверстие, так что здесь важна скорость и точность, что в свою очередь отображается на геометрии изделия. Рабочая поверхность сделана клинообразной формы, так как это помогает лучше врезаться в слой материала и деформировать его, снимая стружку должной толщины. Постепенное скалывание верхнего слоя материала доводит заготовку до необходимого состояния. Действующим стандартом, по которому изготавливается резец расточной, является ГОСТ 18872-73, что предназначен для изделий из быстрорежущей стали, наименьший диаметр которых достигает 14 мм. Если же инструмент предназначается для глухих отверстий, диаметр которых составляет до 6 мм, то это уже будет ГОСТ 18873-72. Если расточной резец изготавливается из твердосплавного состава, то здесь будет актуальным ГОСТ 18882-73 для сквозных отверстий и ГОСТ 18883-72 – для глухих, соответственно.

фото:расточные токарные резцы по металлу

Расточной резец может быть выполнен в нескольких вариантах. Быстрорежущий вид служит для обработки различных легких материалов и соответствующих сплавов, куда можно отнести алюминий, фторопласт, текстолит и другие материалы.

Для более крепких и тяжелых составов применяются монолитные, резец расточной твердосплавный или со вставками пластин из твердых сплавов. Такие изделия уже могут работать с бронзой, сырой сталью, нержавейкой, калеными сортами стали и другими материалами.

Все эти разновидности в свою очередь разделяются и по виду державки, которая может быть квадратной или круглой. Помимо этого, есть еще разделение по назначению. Согласно выполняемым функциям выпускают расточной резец для глухих отверстий, которые применяется не только для обработки внутренних стенок отверстия, но и занимается проточкой дна, вместе с последующей его шлифовкой. Также встречается резец расточной проходной, который используется для сквозных отверстий. Он работает с деталями цилиндрической формы, или имеющими сквозные дырки.

Сейчас оказываются весьма популярной такая разновидность как расточной резец со сменными пластинками. Они имеют различные профили и формы, а главное, что в комплекте к ним идет набор запасных частей, которые могут использоваться для крепежа рабочих пластин и державок. Износившиеся пластины можно быстро заменить.

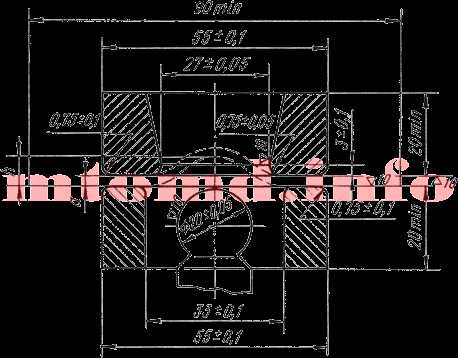

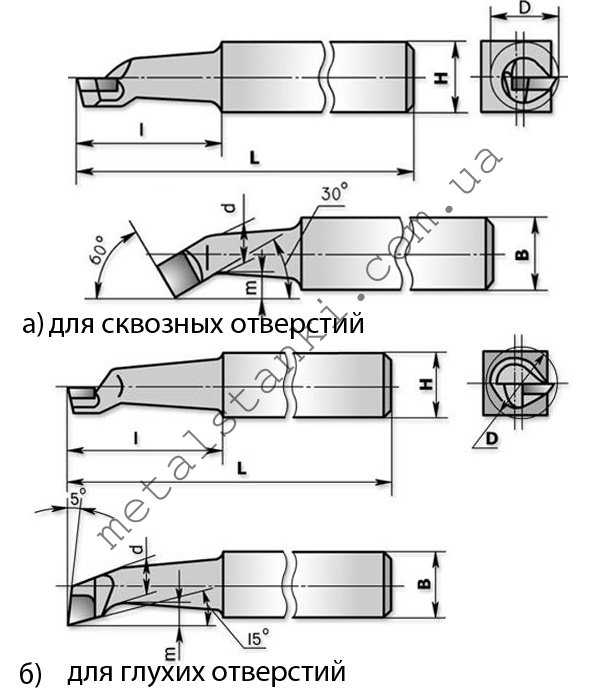

Основные размеры

Расточные резцы для токарных станков, которые предназначены для работы со сквозными и глухими отверстиями, изготовляются согласно определенным стандартам размеров.

фото:размеры расточных резцов

| 16 | 16 | 140 |

| 16 | 16 | 170 |

| 20 | 20 | 140 |

| 20 | 20 | 170 |

| 20 | 20 | 200 |

| 25 | 25 | 200 |

| 25 | 25 | 240 |

| 32 | 25 | 280 |

Геометрические параметры расточного резца

Геометрия рабочей части изделия состоит из трех основных углов, которые в своей сумме всегда образуют 90 градусов. Сюда входит:

- Главный задний угол, который образуется между плоскостью резания и задней поверхностью инструмента. Он уменьшает трение между деталью и задней поверхностью. Чем больше этот угол, тем меньше шероховатость поверхности, которая поддается обработке. Соответственно, чем тверже металл, тем меньше должен быть этот угол.

- Угол заострения, который замеряется между передней и задней поверхностью инструмента. Он влияет на прочность изделия, так что чем он больше, тем надежнее будет расточной резец.

- Главный передний, который замеряется между передней поверхностью инструмента и то плоскостью, которая располагается перпендикулярно от поверхности резания. С его помощью можно повлиять на размер деформации снимаемого слоя.

фото:геометрия расточного резца

Выбор расточного резца

Расточной резец выбирается согласно тому, с какими материалами он будет работать. В первую очередь – это тип, для глухих или наружных отверстий. Далее очень важно смотреть по материалу, который подвергается обработке. Если основной геометрический принцип у данной разновидности примерно одинаковый, то материалы изготовления будут различными.

«Совет профессионалов! Ни в коем случае не стоит использовать изделия из быстрорежущей стали для обработки нержавеющей стали, бронзы и изделий из каленых сортов металла. Это приведет к быстрому износу, так что здесь лучше применять только изделия из твердосплавных материалов»

Не стоит также забывать и о размерах, так как некоторые резцы просто физически не смогут проникнуть в отверстие. Для постоянной активной работы желательно иметь набор из нескольких изделий или выбрать вид со сменными пластинами. Для обработки глухих отверстий, специалисты подбираются изделия в два раза меньше по диаметру, чем обрабатываемое отверстие.

Режимы резания расточными резцами

Выбор режима резания во многом зависит от расточки резца, диаметра отверстия, вида материала и прочих факторов. В зависимости от диаметра обрабатываемого отверстия при работе со сквозными отверстиями, резец требуется устанавливать ниже или выше их центра. В то же время, при работе с глухими отверстиями, резец внутренний расточной ставится четко по центру, чтобы не было бобышек в торце.

Маркировка

Существует несколько основных марок резцов, отличных по размеру и составу. К примеру, Т15К6 – материал изготовления относится к титановольфрамовой твердосплавной группе с 15%-ным содержанием карбида титана и 6%-ным содержанием кобальта.

phenomtechno.ru

| Токарные резцы При токарной обработки наружных поверхностей применяются токарные резцы: подрезные, отрезные, проходные и другие. Такими резцами обрабатываются различные профили наружной поверхности, например: проточка канавок, обточка конусов и цилиндров, подрезка торца, отрезание и многое другое. Токарные резцы делятся на несколько групп, это резцы из быстрорежущей стали, твердосплавные, с алмазными вставками, сборные резцы с механическим креплением пластин. Каждая группа резцов имеет свои размеры регламентированными ГОСТ. Размеры поперечных сечений стержня

Основные размеры токарных резцов из быстрорежущей стали регламентированы ГОСТ 18868-73, ГОСТ 18869-73, ГОСТ 18871-73*, ГОСТ 18884-73*, ГОСТ 22708-77... ГОСТ 22712-77

Основные размеры токарных резцов с пластинами из твердого сплава регламентированы ГОСТ 18877-73*...ГОСТ 18882-73*

Основные размеры алмазных вставок регламентированы ГОСТ 13288-76, ГОСТ 13289-76

МАТЕРИАЛ В СТАДИИ ДОРАБОТКИ ПРИНОСИМ СВОИ ИЗВИНЕНИЯ | ||||

www.tokar-work.ru

Классификация и материалы резцов | Токарные станки

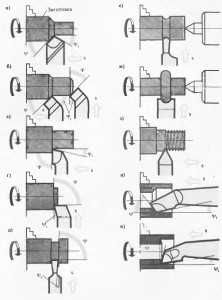

Для токарной обработки применяют разнообразные резцы. В зависимости от направления движения подачи различают левые и правые резцы (рис. 1, а, б).

Рис. 1. а- левый, б-правый

Рис. 2. Формы головок резцов

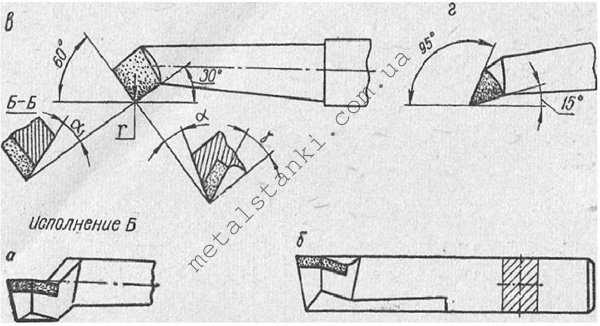

По форме и расположению головки относительно стержня резцы могут быть прямые, отогнутые и оттянутые (рис. 2, а—в). По назначению различают проходные, упорные, подрезные (торцовые), прорезные, отрезные, фасонные, резьбовые и расточные резцы (рис. 3, а—к). Резцы подразделяются также на черновые, служащие для предварительной обработки, и чистовые, предназначенные для окончательной (чистовой) обработки.

Резцы могут быть цельные, выполненные из одного материала, и составные: державка из конструкционной стали, а режущая часть резца из специального инструментального материала. Составные резцы бывают сварные, с напаянной режущей пластинкой и с механическим креплением режущей пластинки (рис.4,а—г).

Материалы резцов

Рабочая часть режущего инструмента, в том числе резца, должна обладать высокой твердостью, красностойкостью (способностью не терять твердости при высокой температуре), высокой износостойкостью (сопротивлением истиранию), а также высокой вязкостью (сопротивлением ударной нагрузке). Материалы, из которых изготовляются рабочие части режущих инструментов, должны отвечать указанным требованиям.

Рис. 3. Классификация резцов по назначению. а-прозодной прямой, б-проходной отогнутый, в-проходной упорный, г-подрезной, д-отрезной, е-прорезной, ж-фасонный, з-резьбовой, и-расточной проходной, к-расточной упорный.

Инструментальные материалы делят на следующие три группы.

Рис. 4. Классификация резцов по способу крепления режущей части. а-цельный, б-сварной, в-с наплавленной пластинкой, г-с механическим креплением пластинки

Первая группа — материалы дня инструментов, работающих на низких скоростях резания. К ним относятся высококачественные углеродистые инструментал ь-ные стали (У10А, У11А, У12А) твердостью ИКС 60—64 после закалки. Инструмент из этих сталей сохраняет режущие свойства при температуре нагрева только до 200—250°С, поэтому применяется редко. В эту группу входят также л е I и р о в а н н ы е инструментальные стали: хромокремнистая 9ХС, хромовольфрамовая ХВ5, хромомарганцовистая ХВГ и др., имеющие красностойкость 250—300°С.

Вторая группа — материалы для инструментов, работающих на повышенных скоростях резания, — быстрорежущие стали Р9, Р12, Р6М5, Р9К5Ф2 и др. После термической обработки эти стали приобретают высокую твердость (ИКС 62—65), высокую износостойкость и красностойкость до.650°С.

Третья группа — материалы для инструментов, работающих на высоких скоростях резания,-металлокерамические твердые сплавы, выпускаемые в виде пластинок различных размеров и форм. Красностойкость твердого сплава достигает 1000°С. Для обработки чугуна, а также цветных металлов и сплавов применяют твердые сплавы вольфрамокобальтовой группы (ВК): ВК8 — для обдирочной обработки, ВК6 – для получистовой и чистовой обработки. Для обработки сталей применяют твердые сплавы титановольфрамокобальтовой группы (ТК): Т5К10 — для черновой обработки и при прерывистом резании. Т15К6—для получистовой и чистовой обработки.

Random Posts

stankitokarnie.ru

Токарные Резцы из быстрорежущей стали — Размеры

Типы и размеры. Основные размеры стандартных токарных резцов из быстрорежущей стали и с пластинками из твердых сплавов приведены в табл. 1—6. Технические требования на резцы регламентированы [c.254]При токарной обработке наружных поверхностей (обточка цилиндра и конуса, проточка канавок, подрезка торца и отрезание) применяются резцы, размеры поперечных сечений стержня которых приведены в табл. 3.1. Основные размеры токарных резцов из быстрорежущей стали (ГОСТ 18868-73, ГОСТ 18869-73, ГОСТ 18871-73, ГОСТ 18884-73, ГОСТ 22708-77... ГОСТ 22712-77), с пластинками из твердого сплава (ГОСТ 18877—73. .. ГОСТ 18882—73 ) и сборных с механическим креплением пластинок (ГОСТ 23075— 78, ГОСТ 23076—78) приведены в табл. 3.2 —3.5 размеры алмазных вставок (ГОСТ 13288—76, 13289—76) — в табл. 3.6. Формы заточки режущей части резцов указаны в табл. 3.7, передний и задний углы — в табл. 1.1, угол наклона главной режущей кромки — в табл. 1.2, главный угол в плане — в табл. 1.3, вспомогательный угол в плане — в табл. 1.4. Геометрия лезвия резца для обработки пластмасс будет приведена в табл. 3.8. [c.95]

Основные размеры (мм) токарных резцов из быстрорежущей стали [c.96]Основные размеры токарных резцов из быстрорежущей стали, мм [c.302]

Основные размеры (мм) токарных резцов из быстрорежущей стали (по ГОСТ 18868-73-ГОСТ 18876-73) [c.333]

Токарные расточные резцы из быстрорежущей стали для обработки сквозных отверстий с наименьшим диаметром 14 мм (ГОСТ 18872—73) и глухих отверстий с наименьшим диаметром б мм (ГОСТ 18873—73) выполняют с углом в плане поперечное сечение стержня — квадратное. Токарные расточные резцы с пластинками из твердого сплава для обработки сквозных (ГОСТ 18882—73) и глухих отверстий (ГОСТ 18883—73) изготавливают с такими же углами в плане, но поперечное сечение стержня выполняют не только квадратным но и прямоугольным (см. табл. 4.15 и 4.16). При расточке отверстий используют и державочные твердосплавные резцы (ГОСТ 9795—84), основные размеры которых представлены в табл. 4.17. [c.179]

В табл. 15 приведены значения коэффициентов Ср,, и показателей степеней и при токарной обработке резцами из быстрорежущей стали Р18 или Р9, имеющими оптимальные передние, задние углы и угол наклона главной режущей кромки, плоскую форму передней поверхности. У проходных резцов предполагается, что главный угол в плане = 45°, вспомогательный угол в плане , = 10° радиус закругления при вершине резца в плане г = 2 мм, размеры сечения державки 20 X 30 мм или 25 X 25 мм, при максимально допустимом износе по задней поверхности = 2 мм. У прорезных и отрезных резцов — о = 90° = 1 ч- 2° X = 0 г = 0,5 ч-ч- 0,8 мм. Значение дано для обработки углеродистой конструкционной стали с содержанием С пределом прочности на растяжение о = 75 кг/мм в состоянии горячекатаного проката (или поковки) без корки. При обработке чугунов значение дано для случая, когда ковкий чугун имеет Нд = 150, а серый чугун Нд = 190 и не имеет корки. При других условиях обработки для приведенных значений v,, необходимо в виде сомножителя вводить поправочные коэффициенты, указанные в разделе Влияние различных факторов на скорость резания, допускаемую резцом (что в вышеприведенных формулах скорости резания отображены общим поправочным коэффициентом К и К ). [c.183]

Основные типы токарных, строгальных и долбежных резцов с приваренными пластинками из быстрорежущей стали (размеры см. ГОСТ 7369-55) [c.288]

Резцы для токарных автоматов. Резцы для токарных автоматов выполняются цельными из быстрорежущей стали и с пластинками из быстрорежущей стали или из металлокерамических твердых сплавов. Форма и размеры резцов зависят от их назначения, способа и места крепления. [c.69]

Резцы токарные отрезные — Размеры 585 --отрезные с твердосплавными пластинками — Размеры 596 --проходные и подрезные с пластинками из быстрорежущей стали — Типы и размеры 583 -- проходные и подрезные с пластинками твердосплавными — Типы и размеры 594 [c.977]

Основные размеры (мм) токарных резцов с пластинами из быстрорежущей стали для обработки пластмасс [c.97]

Основные размеры токарных резцов с пластинами из быстрорежущей стали, мм [c.303]

Размеры в жж токарных чистовых лопаточных резцов с пластинками из быстрорежущей стали по ГОСТ 2383-44 [c.36]

Размеры в мм токарных отрезных резцов с пластинками из быстрорежущей стали (правых и левых) по ГОСТ 2382-44 [c.39]

Резьбовые резцы. Стержневой резьбовой резец из быстрорежущей стали показан на рис. 35. Габаритные размеры В, Н — берут такими же, как дая проходных токарных резцов. Размеры рабочей части резца 6 = н-10 мм, /=15н-30 мм — устанавливают в зависимости от величины шага нарезаемой резьбы, при этом [c.249]

Резьбовые резцы. Стержневой резьбовой резец из быстрорежущей стали показан на рис. 30. Габаритные размеры L, В, И — берут такими же, как для проходных токарных резцов. Размеры рабочей части резца 6=5—10 мм, /=15—30 мм — устанавливают в зависимости от величины шага нарезаемой резьбы, при этом большие размеры соответствуют большей величине шага. Задние углы бокового профиля ai и 02 при нарезании правой резьбы принимаются в зависимости от величины угла подъема а нарезаемого резьбового витка. [c.201]

Геометрические параметры режущих частей резца определяют по карте 2 нормативов [23 . Основные размеры токарных резцов с напаянными пластинами из твердого сплава приведены в ГОСТ 18877—73—ГОСТ 18884—73, а с пластинками из быстрорежущей стали в ГОСТ 18870—73 — ГОСТ 18875—73. Технические требования к этим резцам приведены соответственно в ГОСТ 5688—61 и ГОСТ 10047—62 . [c.51]

Задача 22. Рассчитать и сконструировать токарный резец с пластинкой из быстрорежущей стали для подрезки уступа заготовки пмеющей больший диаметр О и меньший диаметр припуск (на сторону) к — Ъ мм. Режимы резания определить по нормативам [16]. Основные размеры резца выполнить по ГОСТ 18870—73 (табл. 29), [c.56]

Размеры токарных проходных резцов с пластинками из быстрорежущей стали (по ГОСТу 7369-55) [c.249]

Нормативный период стойкости для токарных резцов с пластинами из быстрорежущей стали составляет 45 мин. Количество переточек зависит от вида обработки и размеров державки резца и составляет 7-20 для проходных и подрезных резцов, 5-11 для расточных резцов, 8-13 — для отрезных и прорезных. [c.86]

Основные виды резцов токарных и строгальных из быстрорежущих сталей (размеры и форма пластин по ГОСТ 2379—77 ) [c.261]

Схемы выполнения основных операций. Обтачивание одним резцом — основной метод обработки на токарных станках. Вылет резца принимают не более 1,0—1,5 высоты его стержня соответственно для резцов с пластинками из твердого сплава и быстрорежущей стали. Вершину резца устанавливают на высоте центров или несколько выше (черновое обтачивание) или ниже (чистовое обтачивание). При Л > 50 мм смещение проводят на величину А чистовой обработке такая установка предохраняет от возможного брака вследствие деформации резца. Положение вершины резца проверяют по риске, нанесенной на пиноли задней бабки, по центру или с помощью специальных шаблонов. Наладку инструмента на размер по диаметру ведут методом пробных ходов. Партию заготовок обрабатывают методом автоматического получения размеров без смещения резца в поперечном направлении по лимбу, с помощью индикаторных и жестких упоров. [c.228]

При определении режущих свойств быстрорежущей стали испытанию подвергаются изготовленные из этой стали токарные прямые проходные резцы размерами 20 X 30 X 200 мм и концевые фрезы с коническими хвостовиками диа- [c.36]

В зависимости от габаритных размеров деталей из пластмасс резьбу нарезают на токарных, сверлильных, фрезерных металлорежущих станках, а также вручную с помощью специальных приспособлений. В качестве режущих инструментов при нарезании резьбы используют метчики, плашки, резьбовые резцы, резьбовые фрезы, шлифовальные круги. Инструментальным материалом для резьбообразующих инструментов служит в основном быстрорежущая сталь. Для обработки пластмасс с высокими абразивными свойствами применяют твердые сплавы ВК6, ВК8, алмазные резцы, вулканитовые дисковые круги. [c.113]

Точение и фрезерование могут производиться на автоматах, универсальных токарных и фрезерных станках резцами и фрезами из быстрорежущей стали или инструментом с карбидными вставками. Резцы из быстрорежущей стали имеютпри точений текстолита и гетинакса передний угол 10—15°, а задний 8—10° для древеснослоистых пластиков передний угол в зависимости от операции 15—25°, задний 8—15° для стеклотекстолитов в зависимости от марки —передний О—10°, задний 10—25°. Глубина подачи и скорость резания зависят от материала, требуемой чистоты обработки, формы и размеров детали она должна быть 0,1—0,5 мм1об при скорости резания 80—250 м/мин. При токарной обработке ДСП рекомендуется скорость резания 1800—2150 м/мин, подача 0,8—1,2 мм/об (обдирка) и 0,1 — 0,15 мм/об — чистая обработка. При обработке стеклопластиков алмазными резцами скорость резания может быть 600—800 м/мин при подаче 0,02—0,03 мм1об. [c.19]

Как и в случае термореактивных композитов, отверстия должны иметь фаску для облегчения входа метчика и предотвращения срыва нескольких первых ниток у резьбы. Резьба с закругленной впадиной предпочтительнее, так как обладает минимальной концентрацией напряжений. Резьба может быть нерезана как резцом на токарном станке, так и с помощью метчиков и плашек. Для получения качественных резьб используются метчики из быстрорежущей стали, с прямыми канавками и слегка увеличенного размера из-за упругой деформации КМ. Передний угол метчика лежит между 10 и 15°, а задний угол приблизительно равен 5°. При использовании метчиков желательно применять охлаждение потоком сжатого воздуха или СОЖ, которое уменьшает забивание канавок и повышает скорость резания. [c.417]

Размеры в мм токарных расточных резцов для глухих отверстий с пластинками из быстрорежущей стали по ГОСТ 2с85-44 [c.67]

В (Настоящее время режущие инструменты, оснащенные пластинками твердого сплава, получили настолько широкое распространение в машиностроении, что вытеснили не только многие инструменты из углеродистой инструментальной стали, но в значительной степени заменяют инструменты и из быстрорежущей стали. Это особенно относится к токарным резцам, различным фрезам и сверлам, предназначенны М для работы на автоматах. Твердосплавные пластинки изготовляют самых различных форм и размеров призматические, многогранные, круглые и других более сложных форм. Наиболее простая конструкция твердосплавных режущих инструментов состоит из державки или корпуса с припаяной одной или несколькими пластинками твердого сплава. Припаивают пластинки в заранее заготовленное и подогнанное гнездо под пластинку. [c.253]

Основные размеры стандартных токарных резцов (табл. 1) из быстрорежущей стали (фиг. 1) и с пластинками из твердых сплавов (фиг. 2) приведены в табл. 2—5. Технические требования на резцы регламентированы ГОСТами 10047—62 и 5688—61. Твердый сплав выбирают в зависимости от условий обработки. Раз.меры поперечного сечения стержней резцов в зависимости от размера срезаемого слоя приведены в табл. 7. Наряду со стандартными применяют и нормализованные )езцы, например для автоматов продольного точения и других станков, азмеры резцов с многогранными не перетачиваемыми пластинками из твердого сплава (фиг. 4 и табл. 8) регламентированы нормалями машиностроения МН 3899—62 и МН 3941—62. При работе с большими нагрузками державки со стороны задней грани оснащают пластинками из твердого сплава ВК8. Минералокерамические резцы делают напай-ными и с механическим креплением пластинок, формы и размеры [c.531]

На токарных станках применены резцы с пластинками твердого сплава, крепящиеся в пазах корпусов резцовых блоков силами резания. Такой метод -крепления резцов уменьшает, по сравнению с обычным креплением, время смены инструмента при его износе или поломке. На токарных станках нашли применение чашечные твердосплавные резцы, позволяющие легко осуществлять без снятия инструмента восстановление режущей способности чашки путем поворота ее на некоторый угол. Обработка отверстий производится трехперыми насадными (для малых диаметров отверстий — цельными) зенкерами с пластинками твердого сплава. Конструкция трехперых зенкеров имеет достаточные размеры стружкоотводящих канавок, удовлетворительно отводящих стружку от зенкера во время обработки. На остальных станках линии — протяжном, зубофрезерном, зубозакругляющем и зубошевинго-вальном — применен режущий инструмент (протяжки, фрезы, шевера) из быстрорежущей стали. [c.347]

Резцы для токарных, револьверных, долбежных и строгальных станков всех типов и размеров, начиная с сечения стержня 10X16 или 16X16 Резцы меньшего сечения наплавлять не следует из-за отсутствия экономии быстрорежущей стали. Корпуса для наплавки различных токарных резцов приведены на фиг. 214. В табл. 311 приведены размеры высоты гнезда под наплавку от опорной поверхности стержня резца. [c.536]

mash-xxl.info