Содержание

Как правильно настроить сварочный полуавтомат, признаки неверной настройки

Начинающие пользователи такого оборудования наверняка задаются вопросом: какой сварочный полуавтомат имеет необходимые настройки и не требует дополнительной отладки? Однако таких моделей не существует по двум причинам. Во-первых, сама технология изготовления не дает возможности задать одинаковые параметры для каждого экземпляра. Во-вторых, такое единообразие не имеет смысла, потому что оборудование предназначено для сварки разных материалов.

При этом сохранение заводских параметров существенно сокращает возможности использования прибора, потому что разные металлы и сплавы нужно соединять в разных условиях. Комплект поставки обычно включает инструкции по самостоятельной отладке оборудования, но их зачастую недостаточно. Поэтому каждый опытный мастер знает, как подключить и правильно настроить сварочный полуавтомат для работы с конкретным материалом. Подобный опыт нередко дополняет и уточняет заводские инструкции.

Параметры настроек

Работу сварочных полуавтоматов описывают четыре технические характеристики:

- напряжение дуги – изменение этого параметра влияет на значение силы тока;

- сила тока и скорость подачи проволоки – две связанных характеристики с прямо пропорциональной зависимостью друг от друга;

- расход защитного газа – он увеличивается с повышением значений предыдущих характеристик.

Эти четыре параметра определяют направления, по которым необходимо настроить оборудование для того или иного материала. Важно понимать, что отладка не может сохраняться долгое время в силу следующих наиболее частых причин:

- незначительный ремонт оборудования, установка новых комплектующих;

- изменение химического состава газовой смеси, применяемой как защитная среда;

- перепады и скачки напряжения электрического тока, питающего аппарат;

- использование присадочной проволоки другой марки и/или с иным составом.

Даже в ряду родственных моделей одного и того же производителя нередко наблюдаются существенные различия в заводских настройках. Подобные расхождения бывают и у разных приборов с идентичными заявленными характеристиками. Чтобы научиться регулировать сварочные полуавтоматы под конкретные задачи, необходимо привыкнуть к особенностям функционирования оборудования и выявить в нем закономерности и причинно-следственные связи.

Рекомендации по настройке

Четыре рабочих характеристики оборудования намечают пять направлений его регулировки: защитная газовая смесь, напряжение, полярность, скорость подачи и вылет проволоки. Рассмотрим каждый аспект более подробно.

Подбор газовой смеси

Для защиты соединяемых деталей и оборудования от высоких температур и искр в зону сварки нагнетают газовую смесь или какой-то чистый газ. Для сварочных полуавтоматов используют два вещества: углекислый газ (диоксид углерода) и инертный материал аргон. Возможно четыре варианта их комбинации для разных сплавов и качества шва:

- Чистый углекислый газ – подходит для толстых листов или крупных изделий из сплавов на основе железа (чугун, сталь), обеспечивает глубокий проплав, но дает большое количество искр, а шов получается в итоге грубым и некрасивым.

- Первая смесь обоих газов – на три четверти (75 %) состоит из аргона и на одну четверть (25 %) из углекислоты. Состав подходит для работы с тонкими листами и с небольшими деталями. Дает минимум брызг, а спайка получается аккуратной.

- Вторая смесь обоих газов – на 98 % состоит из аргона и на 2 % из углекислого газа. Основное назначение такой среды – сваривание деталей из нержавеющей или оцинкованной стали, медных сплавов. Минимум брызг, высокое качество шва.

Чистый аргон – применяется для соединения деталей из алюминия, меди, сплавов на их основе, а также вообще для работы с цветными металлами. Обеспечивает почти полное отсутствие искр, а шов выходит тонким, ровным, чистым и красивым.

Чем больше в составе защитной среды аргона, тем аккуратнее, чище и тоньше получается соединение. Углекислый газ дает довольно грубое соединение и не подходит для тонких металлических листов, мелких деталей и цветных металлов. Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Настройка напряжения

Настраивать этот параметр необходимо с учетом требуемой глубины провара, а также толщины соединяемых листов или размеров деталей. Чем больше энергии потребуется на плавление припоя и обрабатываемого сплава, на горение сварочной дуги, тем выше должен быть установленный вольтаж аппарата, который преобразует энергию электрического тока в тепловую.

Регулировка вольтажа носит ступенчатый характер. Большинство современных аппаратов позволяют установить необходимый для работы вольтаж в два этапа.

- Сначала с помощью переключателя на задней стороне полуавтомата выбирается один из двух режимов работы прибора. Режимы отмечены цифрами «1» и «2».

- Далее в рамках каждого из этих режимов можно выбрать между минимальным и максимальным уровнем напряжения. За это отвечает второй переключатель.

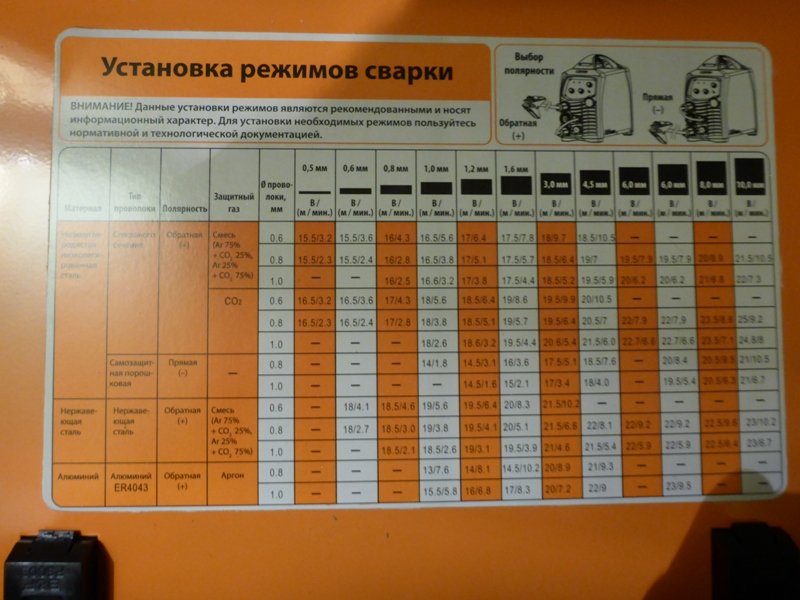

В результате получается четыре варианта вольтажа. Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Настройка скорости подачи проволоки

Регулировать этот параметр следует после выбора напряжения электрического тока. Эта очередность связана с тем, что скорость подачи определяет скорость плавления, которая одновременно зависит от вольтажа. Когда присадочная нить начинает плавиться, скорость ее продвижения снижается. Если этот параметр окажется ниже или выше соответствующего ему вольтажа, качество соединения сильно снизится:

- Если присадочная нить будет подаваться слишком быстро, то при контакте с металлом она начет деформироваться прежде, чем успеет расплавиться. Она также будет липнуть к обрабатываемой поверхности, обильно искря и брызгая.

Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью.

Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью. - При слишком медленной подаче проволока рискует сгореть, так и не успев расплавиться. При этом забивается наконечник горелки. Если же присадочная нить все-таки начала плавиться, это не гарантирует качественной работы. При контакте с металлом нить будет давать рваный шов с просадками и волнистостью.

Настраивать скорость подачи присадочного материала приходится чаще, чем другие характеристики оборудования. После каждой смены напряжения и замены на другую присадочную нить прежние настройки сбиваются, и их нужно регулировать заново. Современные модели часто облегчают этот аспект благодаря опции автоматической настройки.

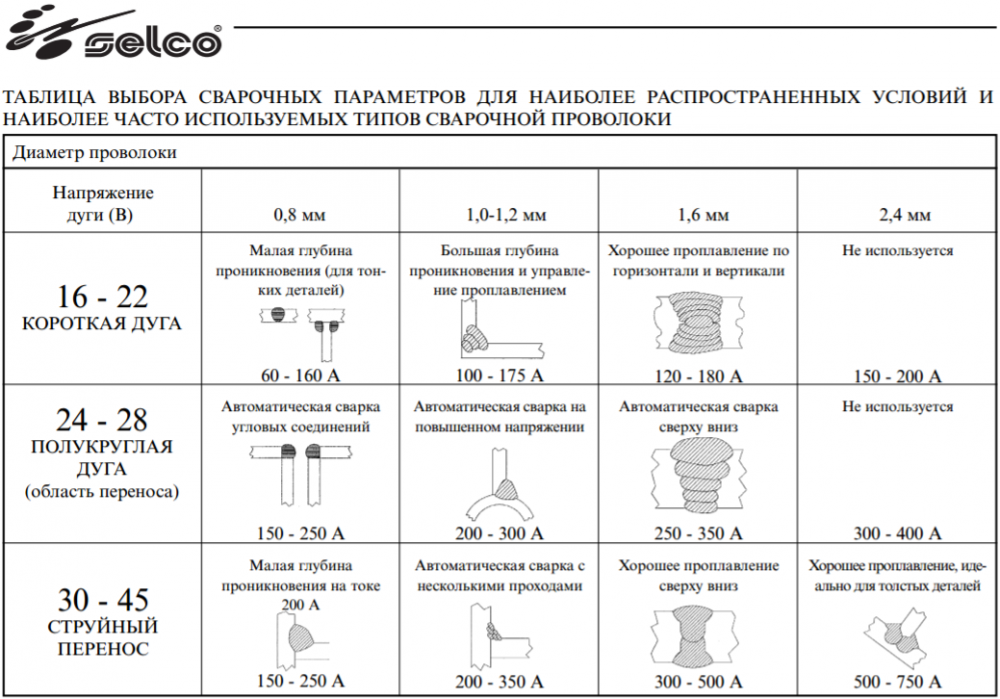

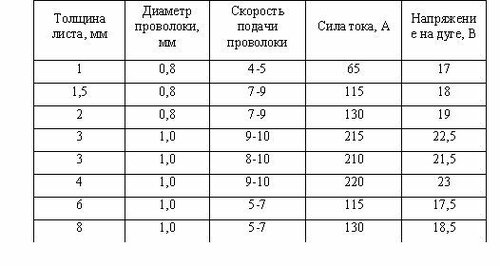

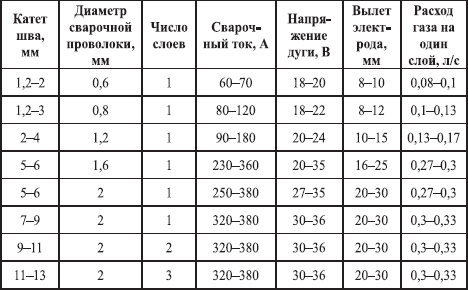

Количественное выражение взаимосвязи настроек и результата отражено в таблице:

Регулировка полярности

Этот параметр сварочных полуавтоматов настроить проще всего. На корпусе обычно помещают таблицу, в которой указано, для какого металла или сплава более предпочтительна прямая, а для какого – обратная полярность. В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

Выбор зависит от конструктивных типов присадочной проволоки. На сегодня их два:

- Простая. Это омедненная цельная нить, при работе с которой всегда используют защитный газ. Она не имеет никаких дополнительных добавок, поэтому перед началом работы поверхность необходимо особенно тщательно очистить. Такую присадочную нить можно применять только в помещении, но она почти не дает искр и брызг, а шов получается тонким, ровным, аккуратным и чистым, без шлаков.

- С флюсом. Это добавка в центре проволоки, при ее плавлении образующая защитный газ, поэтому внешняя среда из аргона или углекислоты не требуется, как и тщательная очистка поверхности – незначительные загрязнение не помешают. С таким припоем можно работать даже на улице в ветреную погоду, но брызг и искр будет очень много. По шву образуется много шлака, который нужно счищать.

Простая медная нить – это всегда обратная полярность и подключение к плюсовой клемме. Отрицательный заряд при этом подается на свариваемый материал. Присадочная нить с флюсом требует прямой полярности и соединения через минусовой разъем. При этом свариваемую деталь соединяют с клеммой с положительным зарядом. Разница зарядов и создает электрическое напряжение и электромагнитное поле.

Настройка вылета проволоки

Вылетом называют расстояние между концом наконечника и концом самой проволоки, то есть часть ее длины, на которую она выдвинута из наконечника. Если отрегулировать этот параметр правильно, получится избежать обильных брызг, коробления свариваемого материала, его прожига и недостаточного провара. Выпуском считается расстояние от сопла горелки до проволочного торца. При малых диаметрах выпуск и вылет равны друг друга, при увеличении толщины нити выпуск уменьшается на 1-10 мм.

На практике применяют три основных варианта вылета в зависимости от конструкции газового сопла и применяемой защитной среды:

- В общем случае выпуск должен быть как можно меньше – порядка 0,6-1,0 см.

Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше.

Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше. - При использовании в качестве защитной среды чистого аргона вылет присадочной нити может превышать 1 см. Существуют модели с автоматической регулировкой этого параметра, при которой шаг выпуска составляет порядка 3 мм.

- Если наконечник газового сопла углублен внутрь его корпуса, то слишком короткий вылет не обеспечит нормального плавления. Поэтому чем сильнее наконечник утоплен в корпусе горелки, тем больше должно быть значение выпуска.

Чем толще проволока, тем меньше должен быть вылет, иначе в зоне сварки ее окажется больше, чем сварочный полуавтомат способен обработать. И если короткий выпуск просто не позволяет сформировать наплав и сварной шов или не обеспечит нужной глубины провара и прочности шва, то слишком длинный создает избыток припоя, что приведет к прожиганию и короблению металла, обильным брызгам и искрению.

Взаимосвязь вылета, выпуска, диаметра и расхода газа отражены в таблице:

Самые частые сбои и их признаки

Если сварочный полуавтомат не был правильно настроен и отрегулирован, в процессе его работы могут возникать различные сбои и ошибки. Ниже перечислены наиболее распространенные из них, а также признаки, по которым их можно распознать:

- Если проволока подается слишком быстро для выбранного напряжения, она не образует дугу, а просто приварится к одной из соединяемых деталей.

- При нехватке или отсутствии защитного газа в зоне сварки обильно вылетают брызги, а шов становится пористым и приобретает зелено-коричневую окраску.

- Если напряжение и/или скорость подачи присадочной нити недостаточны, сварка не проникнет глубоко в толщу соединяемых деталей, и шов будет непрочным.

- При слишком высоком для данной толщины металла вольтаже закономерно произойдет прожигание свариваемых листов или деталей.

- Если присадочную нить подавать слишком медленно, при касании металла она будет частично оплавляться, оставаясь на конце рабочего наконечника.

- При удалении горелки от места сварки далее 0,6-1,2 см шов получится прерывистым, а в процессе работы будет обильное разбрызгивание припоя.

- Если материал не очищен, а заземление плохо закреплено, сварка будет идти рывками, а шов получится рваным. Со стороны кажется, что причина в низком напряжении или малой скорости подачи проволоки, но это не так.

Кроме того, треск и щелчки во время сварки говорят о низкой скорости подачи припоя. Недостаток газовой среды увеличивает количество брызг и искр. Прерывистый шов и непроваренные (пропущенные) участки указывают на то, что поверхность металла не была очищена и должным образом подготовлена к сварке. Зазубрины и разная толщина шовного наплава – результат неравномерного ведения горелки по месту соединения.

Вообще, в процессе сварки недостаточно иметь в виду только усредненные инструкции и рекомендации. Обязательно нужно обращать внимание на мелочи и подмечать опытным путем, какой результат получается при тех или иных настройках и движениях горелки.

Рекомендательные значения основных параметров представлены в таблице:

Приобретение сварочных полуавтоматов

Перечисленные выше рекомендации по настройке в равной степени справедливы для сварочных полуавтоматов любой торговой марки, модели и модификации. То же касается и наиболее распространенных сбоев в работе оборудования и признаков, которые позволяют их выявить. Конечно, отрегулировать аппарат под свои нужды проще, если заводские настройки более соответствуют требуемым для работы параметрам.

В каталоге компании «Строительные ресурсы» представлен широкий выбор сварочных полуавтоматов для соединения всех основных рабочих сплавов: железных, алюминиевых, медных. Это удобные инверторные моноблоки отечественной марки «Сварог», которая не уступает по техническим характеристикам аналогичному оборудованию зарубежных брендов «Аврора» (китайское производство) или «Ресанта» (латвийская компания).

Как настроить сварочный полуавтомат?

Приветствую Вас на блоге kuzov. info!

info!

В этой статье рассмотрим как настроить сварочный полуавтомат. Разберёмся в его регулировках, настройке потока защитного газа, а также посмотрим какие сварочные швы формируются при разных настройках напряжения. Итак, начнём с краткого определения полуавтоматической сварки.

Полуавтоматическая сварка – это электродуговая сварка, в которой электродом является сварочная проволока, подаваемая к месту сварки автоматически через горелку. Газ защищает сварочную зону от кислорода и азота воздуха, которые делают шов пористым и хрупким. Он также подаётся через горелку одновременно с проволокой после нажатия триггера на горелке. Этот вид сварки часто называют сварка MIG/MAG (Metal Inert Gas/Metal Active Gas – сварка в среде инертного газа/ сварка в среде активного газа). Более правильное, техническое название этого вида сварки – GMAW (Gas Metal Arc Welding – электродуговая сварка в среде защитного газа), а сленговое – «сварка проволокой», «сварка полуавтоматом».

Сварка полуавтоматом, при всей своей простоте, требует много практики и изучения основ. Важно правильно настроить сварочный аппарат и правильно подготовить металл для сварки.

Здесь мы рассмотрим настройку наиболее доступного и распространённого сварочного полуавтомата трансформаторного типа.

Содержание:

|

Какие регулировки имеет сварочный полуавтомат?

На полуавтомате три настройки:

- Напряжение (несколько режимов)

- Скорость подачи проволоки

- Скорость потока газа (количество расходуемого газа)

Настройка потока защитного газа

- Сварочный аппарат имеет выход для соединения с баллоном.

Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное.

Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Более точно количество газа в баллоне можно определить по весу.

Редуктор с индикаторами: А — манометр давления газа в баллоне, B — расходомер потока газа к сварочному аппарату.

- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне. Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

- Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне).

Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки. - Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась. Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

- Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё.

Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Настройка напряжения сварочного полуавтомата

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.

- Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки.

Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки. - Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Настройка скорости подачи проволоки

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром.

Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения. - Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки. То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать. Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Полярность при сварке полуавтоматом

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения.

Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше). - Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.

Вылет проволоки

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Положение наконечника горелки относительно сопла

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.

- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга. В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

- Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла. Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

- Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Начало работы сварочным полуавтоматом

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

Примеры сварочных швов с разными настройками напряжения

Напряжение определяет высоту и ширину сварочного шва.

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар).

Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

Сварочные швы в разрезе

Эти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Возможные проблемы при сварке

- Проволока приваривается к металлу, не образуя дуги. Причина: скорость подачи проволоки слишком высокая для установленного напряжения.

- Когда при сварке вылетают брызги (маленькие шарики металла). Также появляются коричневый и зелёный цвета на шве и пористость. Причина: нет газа или поступает не достаточно защитного газа из горелки в зону сварки.

- Шов не проникает достаточно глубоко. Такой шов будет не прочным. Нужно добавить напряжения и увеличить скорость подачи проволоки.

- Прожиг металла. Так получается, если слишком большое напряжение для данной толщины металла.

- Плохое проникновение, беспорядочный шов, сварка рывками. Может казаться, как будто не хватает напряжения или скорости подачи проволоки. Проверьте зажим заземления и чистоту металла, на который он зажат.

- Горелка «плюётся» и не выдаёт непрерывный шов.

Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки.

Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки. - Проволока редко (время от времени) касается металла, но как только касание произошло, проволока плавится, а остаток остаётся на кончике наконечника. Причина: cлишком медленная скорость подачи проволоки.

Читайте также по теме:

- Сварка в кузовном ремонте

- Аргонно-дуговая сварка

Печатать статью

Как отрегулировать сварочную маску с автоматическим затемнением

Вы когда-нибудь задумывались, как отрегулировать сварочную маску с автоматическим затемнением? Мало что может быть важнее для сварщика, чем его сварочная маска. Эта маска — единственное, что стоит между вами, искрами и миром шрамов и боли.

Безопасная сварка означает сварку в качественной сварочной маске, которая защитит вас от всех опасностей, связанных с работой. Включая яркие вспышки. Сварочная вспышка — это серьезное состояние, которое может временно лишить сварщика зрения и вызвать сильный дискомфорт в глазах.

Включая яркие вспышки. Сварочная вспышка — это серьезное состояние, которое может временно лишить сварщика зрения и вызвать сильный дискомфорт в глазах.

Хотя это обычно проходит через несколько дней, вы не хотите терять дни работы или испытывать эту боль в первую очередь.

Как отрегулировать маску сварщика с автоматическим затемнением? Современные сварочные маски с автоматическим затемнением оснащены элементами управления, которые позволяют переключаться между различными настройками затемнения без каких-либо действий. Переключатель происходит автоматически, но при этом вы можете настроить все по своему усмотрению.

Это означает, что нужно найти сварочную маску с хорошим забралом, что, в свою очередь, означает найти такую, которая имеет затемняющуюся тонировку для борьбы с более яркими вспышками. С одной стороны, эти шлемы обычно делают это автоматически.

С другой стороны, как отрегулировать сварочную маску с автоматическим затемнением, остается популярным вопросом среди начинающих сварщиков, и на нем стоит остановиться подробно.

Содержание

Пассивные сварочные маски

Прежде чем мы перейдем к правильной настройке сварочной маски с автоматическим затемнением, стоит отметить, как работают их предшественники.

В соответствии со своим названием сварочные маски пассивно меняют уровни тонирования, поскольку они обычно имеют только одну настройку, которая обычно была около степени затемнения 10.

Хотя это могло бы избавить вас от необходимости переключать оттенок на другой уровень, оно также полностью убрало эту возможность. Это может быть проблемой, если вам нужен оттенок, обеспечивающий большую защиту, или оттенок с меньшим оттенком, чтобы вы могли видеть свариваемый предмет в немного менее темном свете.

Кроме того, переключение между различными настройками затемнения означало бы остановку работы и ручную замену шторки, установленной на вашем шлеме.

Это может быть невероятно утомительно и отнимать много времени.

Как пользоваться сварочной маской с автоматическим затемнением >> Видео

Управление маской

Маска сварщика с автоматическим затемнением обычно изменяется в соответствии с тремя различными настройками:

| Функция | |

|---|---|

| 1 | Светость |

| 2 | Задержка |

| 3 | 0067 Оттенок |

- Светочувствительность: Относится к чувствительности линз и количеству света, которое требуется им для срабатывания функций автоматического затемнения.

Чем сильнее источник света, тем темнее будет линза.

Чем сильнее источник света, тем темнее будет линза.

- Задержка: Указывает, сколько времени требуется, прежде чем датчики на фильтре с автоматическим затемнением сработают при попадании на них света. Большинство автозатемняющихся шлемов позволяют изменять скорость задержки, , чтобы вы могли выбирать, когда ваш визор затемняется.

- Оттенок: Означает, насколько темными становятся линзы после активации датчиков. Затемнение линз измеряется по шкале от 1 до 14, где 1 соответствует самому светлому и наиболее близкому к естественному неокрашенному параметру, а 14 соответствует самому темному.

О чем следует помнить

Каждая из этих трех настроек имеет множество различных факторов, которые следует учитывать при настройке функций автоматического затемнения.

Например, при подгонке шлема всегда нужно убедиться, что вы делаете это в чистом и свободном от мусора месте . Последнее, что вам нужно, это чтобы мусор или грязь попадали под ваш визор, загромождали обзор и, возможно, даже попадали вам в глаза.

Последнее, что вам нужно, это чтобы мусор или грязь попадали под ваш визор, загромождали обзор и, возможно, даже попадали вам в глаза.

Кроме того, вам нужно будет выполнить некоторые базовые проверки обслуживания, например, убедиться, что в нем достаточно батарей.

Как только вы это сделаете, вы захотите проверить и отрегулировать светочувствительность с помощью ручек на шлеме . Чтобы сделать это наиболее эффективным способом, вам необходимо знать типичные значения напряжения и силы тока вашей сварочной установки.

Наконец, вы захотите протестировать все, чтобы убедиться, что все работает правильно. Вы не хотите, чтобы первый момент, когда вы поняли, что ваш шлем не затемняется должным образом, был яркой сварочной вспышкой во время работы .

Проверьте все и убедитесь, что сварочная маска темнеет в нужной степени и с той скоростью, которую вы предпочитаете.

Частично это означает оценку сварочной дуги. Если дуга находится на низком уровне мощности, чувствительность вашей сварочной маски должна быть низкой. И наоборот, более мощные дуги требуют более высоких уровней тонировки.

Если дуга находится на низком уровне мощности, чувствительность вашей сварочной маски должна быть низкой. И наоборот, более мощные дуги требуют более высоких уровней тонировки.

Если вы новичок в сварке, рекомендуется использовать самый темный из доступных вам оттенков, чтобы обеспечить наилучшую возможную защиту глаз. Как новичок, вы неизбежно совершаете ошибки, а яркие вспышки, возникающие в результате сварочных работ, могут быть более поразительными.

Таким образом, вы должны быть уверены, что у вас есть дополнительная защита, которая обеспечит вашу безопасность и удобство во время процесса обучения.

С другой стороны, с темнотой тоже не стоит перебарщивать. Ваш сварочный шлем по-прежнему должен быть достаточно легким, чтобы вы могли видеть свариваемый материал.

Таким образом, никогда не следует снижать настройки затемнения до значения, настолько темного, что ограничивает вашу видимость.

Возможности памяти

Многие современные сварочные маски имеют функции памяти, которые можно настроить на затемнение или осветление в определенных условиях.

Очевидно, что это более продвинутая каска, чем стандартная, но она может оказаться весьма полезной для тех, кто уже знает, в каких условиях им предстоит сварка, и какие уровни темноты им нравятся.

Чтение элементов управления

Наконец, вам всегда нужно иметь возможность читать элементы управления шлема. Ручки регулировки могут быть размещены на внешней или внутренней части шлема, хотя последний вариант более распространен в более современных конструкциях, поскольку такое расположение обеспечивает безопасность органов управления во время сварки.

Всегда полезно иметь что-то под рукой, например, фонарик или светодиодный экран, с помощью которого можно читать элементы управления. В новых шлемах используются светодиоды и цветные экраны.

Сварочные маски являются неотъемлемой частью арсенала любого сварщика. Зная, как отрегулировать сварочную маску с автоматическим затемнением, а также все тонкости ее работы, вы сможете защитить себя и подготовиться к следующей большой сварочной работе.

Изнашиваются ли сварочные маски с автоматическим затемнением?

Изнашиваются ли сварочные маски с автоматическим затемнением? Это зависит от типа вашего шлема. Существует несколько типов сварочных масок с автоматическим затемнением. Некоторые оснащены незаменимыми литиевыми батареями, срок службы которых составляет до 7 лет непрерывного использования, и они вполне доступны по цене.

Однако, как только батарея разрядится, объектив больше не будет работать, и функция автоматического затемнения не будет работать.

Некоторые модели оснащены сменными литиевыми батареями с солнечной батареей. Эти модели более выгодны по соотношению цена-качество, потому что батарею можно заменить, когда вы почувствуете, что объектив работает не так, как должен.

Существуют и другие факторы, влияющие на эффективность автоматического затемнения маски сварщика. Это может быть связано с тем, как он хранится, как долго он используется и как часто он используется.

Шлемы могут ржаветь при неправильном хранении. Если вы не будете соблюдать осторожность при использовании и хранении шлема, он может разбиться или погнуться.

Эти удивительные каски позволяют работать со свариваемым металлом и гарантируют отличные результаты без ущерба для зрения. К сожалению, вы не можете ожидать, что ваш шлем с автоматическим затемнением прослужит вечно, так как он изнашивается со временем и при многократном использовании.

Автоматически затемняющиеся сварочные маски защищают ваши глаза и кожу от летящих искр и горячих осколков, которые могут случайно попасть на ваше лицо.

Они также защищают ваше зрение от ультрафиолетовых и инфракрасных лучей, создаваемых дугой при сварке различных металлов. Ношение шлемов необходимо для вашей безопасности на рабочей площадке, поэтому вы можете сосредоточиться на свариваемом металле и закончить работу без каких-либо травм.

Как следует из названия, этот шлем автоматически затемняется, когда вы начинаете работать. Как только вы закончите, затемняющая линза вернется в светлое состояние.

Как только вы закончите, затемняющая линза вернется в светлое состояние.

При использовании традиционных касок перед сваркой убедитесь, что они закрывают лицо. После того, как вы закончите, вы можете использовать шарнир и поднять сварочную маску, чтобы вы могли взглянуть на свариваемую поверхность и встать для следующего сварного шва.

Маски с автоматическим затемнением лишены недостатков традиционных сварочных масок, поскольку позволяют полностью сосредоточиться на работе. Уменьшают дискомфорт, так как вам не нужно весь день переворачивать шлем вверх и вниз.

Кроме того, эти каски позволяют выполнять сварку в ограниченных местах, где нет места, чтобы переворачивать традиционную каску вверх и вниз.

Однако самозатемняющиеся сварочные маски не вечны. Эти шлемы более полезны, чем стандартные, потому что каждый из них оснащен линзой с электронным фильтром, которая устанавливается непосредственно на шлем, чтобы помочь защитить ваше зрение, когда вы фокусируетесь на дуге.

Объектив автоматически настраивается в зависимости от создаваемой дуги, гарантируя, что вы сможете закончить работу с превосходным качеством.

Заключение

Есть несколько советов, которые помогут продлить срок службы шлема с автоматическим затемнением.

- Время от времени очищайте его, чтобы предотвратить накопление пыли и грязи.

- Убедитесь, что вы храните его в безопасном месте, чтобы защитить объектив от поломки.

- Держите объектив подальше от острых предметов, которые могут его повредить.

- Храните шлем в сухом прохладном месте, чтобы защитить его от ржавчины и плесени.

Вот некоторые из моих любимых инструментов и оборудования

Спасибо, что прочитали эту статью. Я надеюсь, что это поможет вам найти самую последнюю и точную информацию для вашего сварочного проекта. Вот некоторые инструменты, которые я использую ежедневно, и надеюсь, что вы также найдете их полезными.

Есть партнерские ссылки, поэтому, если вы решите использовать любую из них, я получу небольшую комиссию. Но, честно говоря, это именно те инструменты, которые я использую и рекомендую всем, даже своей семье. ( NO CRAP )

Но, честно говоря, это именно те инструменты, которые я использую и рекомендую всем, даже своей семье. ( NO CRAP )

Чтобы увидеть все мои самые актуальные рекомендации, проверьте этот ресурс , который я сделал для вас!

Рекомендуемая литература

Вредит ли сварка глазам? Как защитить глаза

Можно ли смотреть на солнце или затмение в сварочном шлеме? Это опасно?

Как долго длится вспышка сварщика? Симптомы и лечение

Как правильно настроить сварочную маску с автоматическим затемнением — Baker’s Gas & Welding Supplies, Inc.

Делиться:

Ed Cyzewski

Сварочная маска является одним из наиболее важных элементов защитного снаряжения, которым пользуется сварщик. Сварочная маска с автоматическим затемнением оснащена линзой, которая мгновенно затемняется, чтобы защитить глаза сварщика от вредного ультрафиолетового излучения, создаваемого в процессе сварки. Многие сварочные маски с автоматическим затемнением имеют настройки, которые можно использовать для компенсации различных типов сварки и различных уровней света, создаваемого сварочной дугой. Вот некоторые 9Советы 0006 о том, как правильно настроить маску сварщика с автоматическим затемнением , чтобы обеспечить максимально возможный уровень защиты.

Вот некоторые 9Советы 0006 о том, как правильно настроить маску сварщика с автоматическим затемнением , чтобы обеспечить максимально возможный уровень защиты.

Первое, что вы должны сделать, это положить шлем на чистую прозрачную поверхность. Поднимите переднюю часть сварочной маски, накинув ее на оголовье, и убедитесь, что аккумулятор правильно установлен. Следующее, что вам нужно сделать, это настроить время задержки щита . Это относится к количеству времени, которое требуется щиту, чтобы перейти из затемненного состояния в более светлое состояние. На многих наиболее популярных сварочных масках с автоматическим затемнением задержку можно регулировать, перемещая переключатель, расположенный на внутренней стороне щитка. В зависимости от типа вашего шлема время задержки можно регулировать от 0,25 до 0,35 секунды при быстрой настройке и от 0,6 до 0,8 при более медленной настройке. Используемая задержка является скорее личным предпочтением, вы должны настроить величину задержки, которая вам удобна.

Вы можете отрегулировать настройку затемнения с помощью ручки регулировки. На многих масках с автоматическим затемнением эта ручка может располагаться с левой стороны сварочной маски. Это позволяет сварщику регулировать интенсивность затемнения в зависимости от типа выполняемой сварки. Сварщики должны всегда использовать самого темного оттенка, рекомендованного для конкретного типа выполняемой сварки. Как только вы почувствуете, что отрегулировали сварочную маску по своему вкусу, вы должны надеть ее и отрегулировать оголовье, чтобы обеспечить правильную посадку сварочной маски. Вы также должны опустить шлем и отрегулировать угол, пока не сможете видеть сквозь щит без каких-либо препятствий. Перед началом сварки следует проверить автоматически затемняющийся экран шлема, чтобы убедиться, что он установлен правильно. Если ваша сварочная маска установлена правильно, линза затемняется, даже если ваша голова не обращена к дуге. Если по какой-либо причине ваша линза не полностью затемняется, вам не следует использовать эту сварочную маску.

Узнайте больше о наших лучших сварочных масках из нашего видеообзора:

Ознакомьтесь с нашими самыми продаваемыми сварочными масками здесь.

Поданный в:

отрегулировать настройку затемнения,

автозатемняющийся шлем,

сварочный шлем с автоматическим затемнением,

настройки шлема,

тень темноты,

задержка щита,

Советы,

УФ-свет,

сварочный шлем,

безопасность сварки

Делиться:

Предыдущая статья

Какой вольфрам следует использовать? Попробуйте комбо-пакет Синего Демона!

Комментарии

Оливия Уилсон — 8 октября 2020 г.

Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью.

Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью.

Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше.

Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше.

Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное.

Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Более точно количество газа в баллоне можно определить по весу. Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки. Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки. Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки.

Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки. Чем сильнее источник света, тем темнее будет линза.

Чем сильнее источник света, тем темнее будет линза.