Лабораторная работа 4 обработка отверстий, нарезание резьбы. Резьбу в отверстиях нарезают

Нарезание резьбы в отверстиях - Энциклопедия по экономике

Блоки цилиндров двигателей внутреннего сгорания — нарезание резьбы в отверстиях в пределах данного класса точности и опрессовка гидравлическим давлением перед окончательной сборкой. [c.220]

Под технологическим переходом понимают законченную часть технологической операции, характеризуемую постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке, неизменностью режима работы оборудования в механических процессах, определенной направленностью, содержанием процесса и постоянством состава участвующих компонентов в физико-химических процессах. В ручных операциях технологическим переходом будет часть операции по обработке определенной поверхности, производимая одним и тем же инструментом. Так, нарезание резьбы в отверстии вручную набором из трех метчиков будет операцией, состоящей из трех переходов. В сборочных процессах под технологическим переходом понимают часть операции, представляющую законченную совокупность действий рабочего, направленных на сочленение двух или нескольких деталей (сборочных единиц) на одном месте сочленения, при неизменном составе сборочных элементов, применяемого инструмента и технических условий сборки. [c.22]Цилиндры высокого и низкого давления — сверление и нарезание резьбы в отверстиях по разъему под соединение верхней и нижней частей. [c.346]

Характеристика работ. Сверление отверстий в сталях различных марок диаметром свыше 25 до 35 мм и в маломагнитной стали диаметром до 12 мм. Нарезание резьбы в отверстиях и вставка гужонов и шпилек диаметром свыше 12 до 22 мм. Сверление сбоку. Работа на всех пневматических машинках и в неудобных местах. Сверление глубоких отверстий. [c.535]

НАРЕЗАНИЕ РЕЗЬБЫ В ОТВЕРСТИЯХ [c.160]

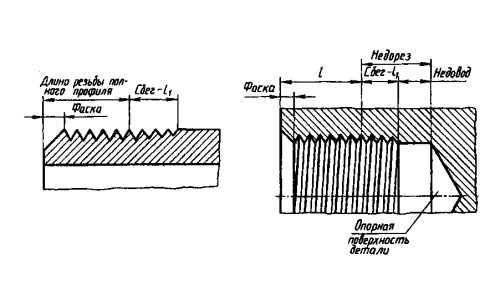

При нарезании резьбы, в отверстиях метчиком (фиг. 72, 73) подачей, как известно, является шаг резьбы. [c.160]

Машинное время. Машинное время при нарезании резьбы в отверстиях метчиками на сверлильных станках определяется следующим образом [c.160]

Определяем машинное время на нарезание резьбы в отверстии [c.163]

Нарезание резьбы в отверстиях метчиками [c.316]

Основными факторами, влияющими на норму времени при нарезании резьбы в отверстиях метчиками вручную (фиг. 146), являются следующие [c.316]

I 4. Нарезание резьбы в отверстиях или на стержнях. [c.330]

Изготовление деталей холодной листовой штамповкой. Метод получения заготовок деталей машин холодной штамповкой из листового материала является наиболее прогрессивным. Этим методом получают в основном готовые детали, а не заготовки, так как механическую обработку после штамповки применяют редко и в незначительном объеме (нарезание резьбы, развертывание отверстий, сверление отверстий малого диаметра и т. п.). [c.145]

Характеристика работ. Сверление, рассверливание и развертывание отверстий по 2—3-му классам точности у особо сложных ответственных деталей при строгом соблюдении параллельности осей отверстий, с точным выдерживанием заданного угла между ними, перпендикулярности, расстояния между центрами отверстий. Нарезание резьбы диаметром свыше 42 мм. Подрезка, растачивание и нарезание резьбы в труднодоступных местах. Сверление отверстий больших глубин и диаметров пустотелыми сверлами в крупногабаритных деталях из легированных сталей и твердых сплавов на уникальных сверлильных станках. Установка крупных деталей сложной конфигурации, требующих комбинированного крепления и точной выверки в различных плоскостях. Наладка станка с применением сложных приспособлений и установлением наивыгоднейших режимов резания по справочникам и паспорту станка. Одновременное сверление большого количества отверстий разного диаметра с разными допусками по классу точности на специальных многошпиндельных, многосторонних, агрегатных станках. [c.346]

Детали простые к приборам — нарезание резьбы в глухих отверстиях. [c.552]

При нарезании резьбы в сквозных отверстиях (см. фиг. 72) определяется по формуле [c.160]

При нарезании резьбы в глухих отверстиях (см. фиг. 73) по формуле [c.160]

Промер. Определить норму штучного времени на нарезание резьбы в двух отверстиях детали (см. фиг. 150) по размерам, указанным на чертеже, при следующих данных материал сталь чь — 50 кг ммг обработка производится на верстаке при удобном положении исполнителя. [c.319]

Время обслуживания рабочего места принимаем в размере х = 6°/0. Определяем норму штучного времени на нарезание резьбы в обоих отверстиях [c.319]

Анализ нормативных и фактических условий выполнения операций показывает, что необходима корректировка табличных значений нормативного времени на величину приведенных ниже коэффициентов. На материал СЧ — 0,8. Нарезание резьбы двумя метчиками вручную на длину 5 мм можно считать как в глухом отверстии, хотя и есть выход метчика (пространство между стенками), но метчик надо вывернуть, поэтому коэффициент надо принять 1,2. Число деталей в партии 50 шт., что требует коэффициента /(п=1,1. [c.150]

Установка и крепление сложных деталей на угольниках, призмах, домкратах и прокладках с выверкой в двух и более плоскостях. Сверление отверстии под разными углами и в различных плоскостях. Сверление отверстий в различных деталях под нарезание резьбы. Нарезание резьбы диаметром до 2 мм и свыше 2-1 до -12 мм на проход и в упор. Подналадка станка с применением универсальных и специальных приспособлений и самостоятельное определение технологической последовательности обработки деталей и режимов резания. Управление подъемно-транспортным оборудованием с пола. Строповка и увязка грузов для подъема, перемещения, установки и складирования. [c.46]

Характеристика работ. Сборка и регулировка простых узлов и механизмов. Слесарная обработка и пригонка деталей по 12—14-му квалитетам (5—7-му классам точности). Сборка узлов и механизмов средней сложности с применением специальных приспособлений. Сборка деталей под прихватку и сварку. Резка заготовок из прутка и листа на ручных ножницах и ножовках. Снятие фасок. Сверление отверстий по разметке кондуктору на простом сверлильном станке, а также пневматическими и электрическими машинками. Нарезание резьбы метчиками и плашками. Разметка простых деталей. Соединение деталей и узлов клеями, пайкой, болтами и холодной клепкой. Испытание собранных узлов и механизмов на стендах и прессах гидравлического давления. Участие совместно со слесарем более высокой квалификации в сборке сложных и ответственных узлов и машин с пригонкой деталей, в регулировке зубчатых передач с установкой заданных чертежом и техническими условиями боковых и радиальных зазоров. [c.218]

Характеристика работ. Сборка несложных узлов металлоконструкций под сварку и клепку по чертежам и эскизам с применением универсально-сборочных и специальных приспособлений, а также участие под руководством, слесаря более высокой квалификации в сборке и испытании узлов металлоконструкций средней сложности. Прихватка деталей в процессе сборки электросваркой. Сверление, рассверливание и развертывание отверстий мелких деталей по разметке на станке и переносным механизированным инструментом. Нарезание резьбы вручную метчиками и плашками. Правка несложных деталей и узлов металлоконструкций. [c.256]

Характеристика работ. Статическая балансировка вентиляторов, якорей и роторов малых и средних электрических машин общего назначения с числом оборотов в минуту до 1500. Определение и устранение дисбаланса путем прикрепления груза. Сверление отверстий пневматическими и электрическими машинками или на простых сверлильных станках. Нарезание резьбы вручную метчиками. [c.490]

Характеристика работ. Сверление, рассверливание, зенкование в деталях и изделиях из различных материалов отверстий иам гром сьыше i5 мм. Вырезка отверстий различного диаметра в сталях повышенного сопротивления- Нарезание резьбы в отверстиях диаметром свыше 22 мм. [c.212]

Характеристика работ. Сверление, рассверливание и зенкование отверстий диаметром свыше 16 до 25 мм. Сверление отверстий сверху вниз с применением передвижного станка. Нарезание резьбы в отверстиях диаметром до 12 мм. Зенкование с внутренней стороны. [c.534]

Характеристика работ. Сверление, рассверливание, зенкование ответственных деталей из всевозможных материалов в любых условиях. Вырезка отверстия любого диаметра в сталях повышенного сопротивления. Нарезание резьбы в отверстиях любого диаметра, в мягкой стали и сталях повышенной твердости. Установка гужонов и шпилек в ответственных деталях диаметром более 22 мм. Сверление отверстий в маломагнитной стали диаметром свыше 12 мм. [c.535]

Пример. Определить режим резания, машинное и штучное время на нарезание Резьбы в отверстии (фиг. 72). Материал детали - углеродистая сталь ой = 50 кг м.м.ъ.. резьба метрическая по ОСТ 32 М20Х2.5, длина нарезаемого отверстия / ч- 50 мм. Нарезание резьбы производится машинным метчиком со шлифованным профилем на вертикально-сверлильном станке, с установкой детали в тисках с винтовым зажимом без выверки. Вес детали q = 2 кг. . . ..... j [c.162]

Характеристика работ. Сверление, рассверливание, зенкерование и развертывание отверстий по 6- 9-му квалитетам (2- 3-му классам точности в сложных и ответственных деталях, расположенных в различных плоскостях. Сверление глубоких отверстий в деталях различной конфигурации на глубину свыше 15 диаметров сверла, а также на глубину свыше 20 диаметров сверла с применением специальных направляющих приспособлений. Сверление отверстий под разными углами и в различных плоскостях, требующих нескольких установок и большой точности направления по оси отверстия и расстояния между центрами отверстий. Подрезка, растачивание и нарезание резьбы в труднодоступных местах. Установка крупных детален сложной конфигурации, требующих комбинированного крепления и точной выверки в различных плоскостях. Нарезание резьбы диаметром свыше 42 ч.м. а также резьб, выполняемых по 7- 8-му квалитетам (2 и 2а классам точности). Наладка универсальных и специальных станков с применением сложных приспособлений и установление наивыгоднейших режимов резания. [c.47]

Характеристика работ. Сверление, рассверливание и зенкование отверстий в деталях и изделиях из различных материалов диаметром свыше 25 до 35 ми. Нарезание внутренней резьбы (в отверстиях) диаметром свыше 12 до 22 мм. Сверление сбоку. Работа и в неудобных местах на всех пневматических машинах. Сверление глубоких отверстий. [c.212]

Характеристика работ. Сверление, рассверливание, зенкование сквозных и глухих отверстий, расположенных в одной плоскости, на глубину до пяти диаметров сверла по кондукторам, шаблонам, упорам и разметке в деталях на сверлильных станках или электрическими, пневматическими дрелями, сверлами диаметром свыше 2 мм, а также сверление отверстий в деталях различной конфигурации глубиной сверления свыше пяти до десяти диаметров с применением специальных приспособлений и мерного режущего инструмента на вертикально- и радиально-сверлильных и многошпиндельных станках. Нарезание резьбы диаметром свыше 3 до 24 мм на проход и в упор. Центровка деталей. Установка и крепление простых и средней сложности деталей и заготовок на столе станка, в тисках или приспособлениях с несложной выверкой в одной плоскости. Установление технологической последовательности обработки и режимов резания по технологической карте. [c.45]

Валы коленчатые двигателей внутреннего сгорания — нарезание вручную резьб в глухих отверстиях. [c.220]

Характеристика работ. Сборка простых узлов и аппаратов с применением. универсальных приспособлений и инструментов. Монтаж и установка электрически машин переменного и постоянного тока мощностью до 50 кВт и сварочных аппаратов мощностью до 30 кВт. Опробование монтируемых машин и аппаратуры после установки. Сборка и монтаж средней сложности узлов и аппаратуры с применением специальных приспособлений и шаблонов. Изготовление деталей, сборка, испытание и установка простых электроконструкций низковольтной аппаратуры, а также электроприборов и пускорегулируюшей аппаратуры. Монтаж и пайка наконечников проводников. Окраска проводников в установленные цвета. Сборка и установка осветительных щитков до восьми групп соединительных муфт, тройников и коробок. Сборка проводов простых схем. Заготовка панели, установка коммутационной аппаратуры и монтаж станции питания. Прокладка световых, силовых I. сигнализационных сетей. Пробивка гнезд в кирпичных и бетонных стенках шлямбуром и пневматическим инструментом. Сверление, развертывание отверстий, нарезание резьбы [c.273]

Примечание. Технологические факторы выбора группы подач 1 — сверление отверстий в жестких деталях без допуска или с допуском до 12 квалитета под последующую обработку сверлом, зенкером или резцом II — сверление отверстий в деталях средней жесткости (тонкостенные детали коробчатой формы, тонкие выступающие части детали и т. п.) без допуска или с допуском до 12 квалитета под последующую обработку сверлом, зенкером или резцом 111 — сверление точных отверстий при последующей обработке развертками сверление в деталях малой жесткости и с неустойчивыми опорами поверхности сверление отверстий, ось которых неперпендикулярна к плоскости сверление для последующего нарезания резьбы метчиком сверление центровочными сверлами. [c.165]

В народном хозяйстве СССР накоплен значительный опыт совершенствования технологии. В металлообработке традиционная обработка металла резанием все шире заменяется такими прогрессивными методами, как изготовление точных отливок, штамповка, прессование, выдавливание, чеканка и т. п. Растет применение электрофизических методов обработки заготовок— анодно-механической резки, электроимпульсной обработки малых отверстий, сверления и нарезания резьбы ультразвуком и т. д. В металлургии, лесопереработке и ряде других отраслей широко используются электротермические и электрохимические методы. В самой электроэнергетике тоже совершенствуется не только техника, но и технология. В девятой пятилетке 12% всего прироста мощностей дадут атомные электростанции, ведутся разработки, направленные на создание генераторов принципиально нового типа, с прямым превращением тепловой энергии в электрическую без применения движущихся частей. В легкой промышленности все шире применяются такие прогрессивные технологические методы, как производство нетканых материалов, клеевые методы крепления деталей обуви и одежды. [c.184]

Характеристика работ. Сверление, рассверливание, зенкование сквозных и глухих отверстий, расположенных в одной плоскости, глубиной сверления до пяти диаметров сверла на сверлильных станках или электрическими, пневматическими дрелями, сверлами диаметром до 2 мм, а также сверление отверстий в деталях различной конфигурации глубиной сверления свыше пяти до десяти диаметров сверла с выверкой в одной плоскости с применением специальных приспособлений и мерного режущего инструмента на вертикально- и радиально-сверлильных и многошпиндельных станках и специальных станках глубокого сверления по сложным кондукторам или разметке с соблюдением контрольных рисок. Нарезание резьбы диаметром свыше 2 до 24 мм на проход и в упор. Центровка сложных и ответственных деталей. Подрезка торцов в деталях, требующих точной и чистой обработки. Установление технологической последовательности обработки и режимов резания по технологической карте. Выполнение работ на радиально-сверлильных станках с вылетом хобота свыше 3000 мм при обработке крупногабаритных деталей под руководством сверловщика более высокой квалификации. [c.344]

Характеристика работ. Сверление, рассверливание и развертывание отверстий по 3—4-му классам точности в сложных крупных тонкостенных ответственных деталях на вертикально- и радиально-сверлильных станках и на специальных станках глубокого сверления. Установка и крепление сложных деталей на угольниках, призмах, домкратах и подкладках с выверкой в двух и более плоскостях. Сверление отверстий под разными углами и в различных плоскостях, требующих нескольких установок и большой точности направления по оси отверстия и расстояния между центрами отверстий. Сверление отверстий глубиной свыше десяти диаметров сверла. Нарезание резьб диаметром до 2 мм и свыше 24 до 42 мм на проход и в упор. Подналадка станка с применением универсальных и специальных приспособлений и самостоятельное определение технологической последовательности обработки деталей и режимов резания. [c.345]

Характеристика работ. Обработка особо сложных и ответственных деталей и узлов с большим числом обрабатываемых наружных и внутренних поверхностей, с труднодоступными для обработки и измерений местами и соблюдений размеров по 2—3-му классам точности на универсальных расточных станках. Обработка деталей и узлов с выверкой в нескольких плоскостях с применением стоек, борштанг, летучих суппортов и фрезерных головок. Нарезание резьбы различного профиля и шага. Координатное растачивание отверстий в приспособлениях и без них с передвижением по координатам при помощи индикаторов и микрометрических плиток. Растачивание отверстий на алмазно-расточных станках всех типов в особо сложных и ответственных деталях по 1— 2-му классам точности. [c.371]

economy-ru.info

Лабораторная работа 4 обработка отверстий, нарезание резьбы

Цель работы

1. Практически освоить технику обработки отверстий.

2. Изучить способы нарезания резьбы.

Краткие теоретические сведения

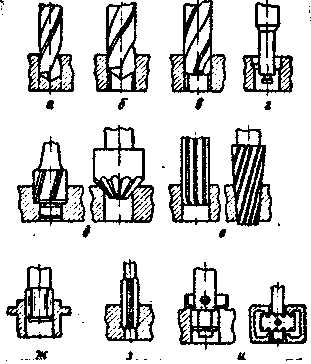

Многие детали машин, приборов и механизмов имеют различные по размеру и форме отверстия, которые получают различными способами обработки с применением разнообразных режущих инструментов, оборудования и приспособлений. В практике слесарного дела чаще всего используют следующие способы обработки отверстий: сверление, рассверливание, зенкерование, развертывание и т.д. (рис.11).

Сверление является одной из широко распространенных операций в слесарной практике, с которой приходится сталкиваться довольно часто. Сверление осуществляет режущим инструментом-сверлом. Для сверления отверстий применяют различные типы сверл, но наиболее распространенными являются перовые и спиральные.

|

| Рис. 11. Обработка отверстий: а – сверление; б – рассверливание; в – зенкерование; г – растачивание; д – зенкование; е – развертывание; ж – проглаживание; з – нарезание внутренней резьбы; и – цекование. |

Спиральные сверла по сравнению с перовыми обладают способностью отводить стружку во время сверления и подводить охлаждающую жидкость к поверхности резания. Это улучшает условия резания и обеспечивает получение более точного и чистового отверстия, позволяет перетачивать сверло с сохранением почти прежнего диаметра. Рабочая часть спирального сверла представляет собой цилиндрический стержень с двумя спиральными канавками, направленными обычно под углом 60° к оси сверла. Такой наклон канавок обеспечивает наиболее выгодный угол резания при сверлении стали и чугуна и свободное перемещение образующей стружки.

Сверла затачивают на специальных станках или же вручную на точилах с мелкозернистыми абразивными кругами. Угол заточки выбирают в зависимости от твердости просверливаемого материала. Наиболее выгодные углы заточки для сверления некоторых материалов приведены в табл.3. Правильность заточки сверла контролируют с помощью шаблона.

Таблица 3

Углы заточки сверла для сверления некоторых материалов

| Просверливаемый материал | Угол заточки сверла, град |

| Сталь, чугун | 116 – 118 |

| Медь | 125 – 130 |

| Латунь, бронза | 130 – 140 |

| магниевые сплавы | 110 – 120 |

| Алюминий | 140 |

| Эбонит, пластмассы | 50 – 60 |

| Бакелит, мрамор, шифер | 80 – 90 |

Для увеличения стойкости сверла и уменьшения усилий резания при сверлении применяют многоступенчатую заточку сверл.

Для того чтобы сверло работало, ему необходимо сообщить два движения: вращательное и поступательное (последнее называется подачей). Эти движения осуществляют с помощью переносных приспособлений или стационарных станков, в которых сверла крепят патронами или конусными втулками. Патроны применяют для закрепления сверл с цилиндрическими хвостовиками.

Для сверления отверстий небольших диаметров используют ручные, электрические и пневматические дрели. Наиболее совершенным и производительным способом получения отверстий является сверление на специальных вертикально-сверлильных, горизонтально-сверлильных и радиально-сверлильных станках.

Перед сверлением на изделиях размечают и накернивают центры будущих отверстий. Глубина керна (центра) зависит от диаметра сверла. С увеличением диаметра сверла увеличивается длина его перемычки, т.е. сверло становится “тупее”, поэтому глубина керна с увеличением диаметра сверла также должна увеличиваться.

При подготовке изделия к сверлению больших отверстий сначала набивают неглубокий центр и проводят циркулем одну или несколько контрольных окружностей. Контрольные окружности служат для своевременного обнаружения ухода сверла в сторону. Диаметры окружностей, кроме последней, должны быть меньше диаметра просверливаемого отверстия, а диаметр последней – больше, так как первые окружности срезаются сверлом, а последняя должна остаться для контроля правильности окончательно просверленного отверстия.

При установке изделий для сверления на станке следует руководствоваться следующими положениями:

точность сверления в большей степени зависит от состояния стола сверлильного станка, поэтому стол надо оберегать от забоин, местной выработки и ржавления, а изделия на стол устанавливать аккуратно, без ударов и значительных перемещений, перед установкой на стол изделия очищают от грязи, а имеющиеся на них заусенцы устраняют;

при сверлении сквозного отверстия, чистота и возможный перенос которого не имеют значения, под изделие следует подкладывать деревянную дощечку с параллельными сторонами; если же перекос недопустим, под изделие надо подкладывать металлическое кольцо или металлическую плитку с отверстием для прохода сверла;

если в столе станка имеется отверстие для прохода сверла, сверление нужно производить без подкладок;

под просверливаемым изделием не должно быть стружек или кусочков металла, которые могут послужить причиной перекоса отверстия;

при сверлении глубоких отверстий нужно проверить перпендикулярность поверхности стола и шпинделя станка, для чего в шпинделе следует закрепить коленчатую иглу и, забелив мелом стол, вручную проворачивать шпиндель так, чтобы игла вычертила на столе окружность. Если игла прочертит полную окружность, значит, шпиндель перпендикулярен к поверхности стола, образование неполной окружности укажет на нарушение перпендикулярности и перекос стола в сторону не прочерченного участка окружности. При установке изделий на перекошенном столе юс необходимо, выравнивать клиньями, ориентируясь по нанесенным при разметке контрольным вертикальным линиям, совпадающий с направлением будущих отверстий. Правильность установки изделия надо проверять рейсмусом с двумя чертилками. При правильном положении изделия острие верхней чертилки должно совпадать с верхним концом, а нижней - с нижним концом контрольной линии. После закрепления изделия нужно еще раз проверить правильность его установки, так как при затягивании гаек оно снова может быть перекошено;

неполные отверстия сбоку изделий нужно сверлить, зажимая изделия попарно, либо применяя прокладку;

для сверления отверстия сбоку цилиндрической поверхности на ней(перпендикулярно к оси сверления)следует предварительно обрабатывать, площадку, если отверстие в трубчатом изделии необходимо сверлить насквозь, внутрь отверстия рекомендуется забивать металлическую пробку;

если сверло уходит в сторону, то меры к исправлению направления отверстия нужно принимать до того, как его коническая часть полностью войдет в металл. Направление сверла следует изменять подрубыванием канавочниками с той стороны, в которую необходимо сместить сверло. Если же после одной подрубки центр отверстия сместить не удается, подрубку надо произвести еще раз.

При диаметре сверла свыше 15 мм неправильно начатое отверстие можно сместить сильным нажатием на изделие сбоку при работающем станке. Однако таким приемом следует пользоваться в крайних случаях и с большой осторожностью.

Для снятия фасок у отверстия, получения конических и цилиндрических углублений под головки винтов и заклепок применяют зенкование, а для зачистки торцевых поверхностей - цекование.

Зенкерование выполняют на сверлильных станках. Крепление зенкеров не отличается от крепления сверл. Скорость резания при зенкеровании должна быть примерно в полтора раза меньше, чем при сверлении сверлом такого же диаметра.

При зенковании стружку удаляют сильной струей сжатого воздуха или воды или опрокидыванием детали, если она нетяжелая. При зенковании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией.

Развертывание можно производить как на сверлильных и токарных станках, так и вручную специальными инструментами, называемыми развертками. Развертка в отличие от сверла и зенкера снимает очень небольшой слой металла (припуск под развертку), в пределах десятых долей миллиметра. Развертки для станочного развертывания называют машинными, а для ручного - ручными. Обработка отверстий развертками позволяет получить высокую точность и чистоту поверхности. Отверстия диаметром более 6 мм обрабатывают двумя развертками: черновой и чистовой.

Для предупреждения возникновения продольных рисок (граней) в обрабатываемом отверстии и достижения заданной чистоты поверхности и точности обработки зубья разверток располагаются по окружности с неравномерным шагом. Если бы шаг был равномерным, то при каждом повороте воротком зубья останавливались бы в одних и тех же местах, что неизбежно привело бы к получению волнистой поверхности, поэтому при ручном развёртывании применяют развертки с неравномерным шагом зубьев, а машинные развертки изготовляют с равномерным шагом зубьев. Количество зубьев должно быть четным (от 6 до 14).

Винтовую поверхность, образованную на телах вращения, называют резьбой. Резьбу широко применяют в технике как средство соединения, уплотнения или обеспечения заданных перемещений деталей машин, механизмов, приборов и т.д.

Резьбу на деталях можно получить методом нарезания со снятием стружки и накатыванием, т.е. методом пластических деформаций.

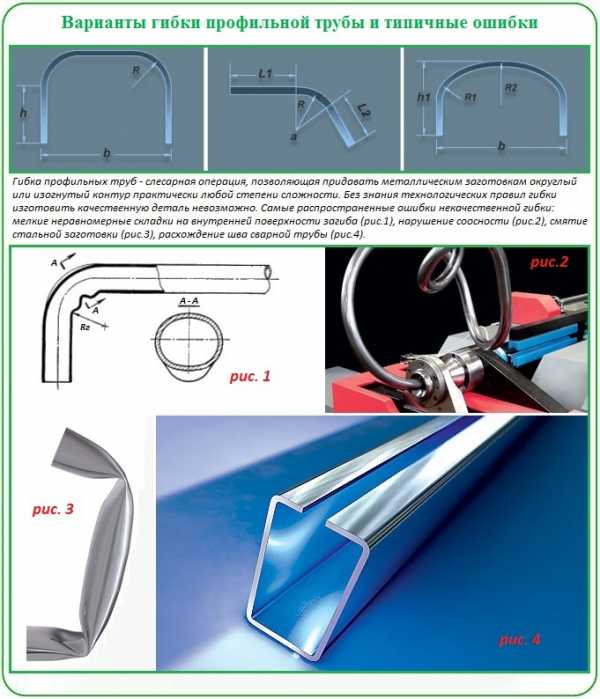

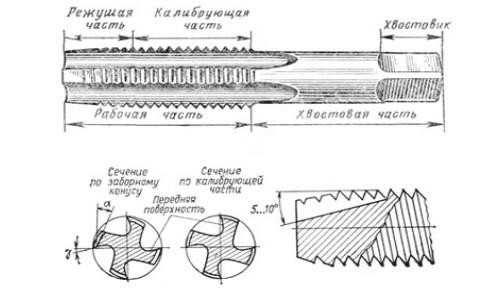

Для нарезания внутренней резьбы используют метчики, а для нарезания наружной резьбы - плашки, прогонки и другие инструмента. Инструментом для накатывания резьбы служат накатные плашки, накатные ролики и накатные голове. Метчик состоит из двух основных частей: рабочей и хвостовой (рис.12).

| Рис.12.Метчик |

Ручные метчики применяют для нарезания резьбы вручную. Ручные метчики для метрической и дюймовой резьбы стандартизованы и изготовляют комплектом из двух метчиков для резьбы с шагом до 3 мм включительно (для основной метрической резьбы диаметром от 1 до 52 мм и для дюймовой резьбы диаметром от 1/4 до 1") и комплектом из трех метчиков для резьбы с шагом свыше 3 мм (для метрической резьбы от 30 до 52 мм и для дюймовой резьбы диаметром от 11/8 до 2").

Первый (черновой) метчик нарезает черновую резьбу, снимая при этом до 60% металла; второй (средний) метчик дает уже более точную резьбу, снимая до 30% металла; третий (чистовой) метчик снимает до 10% металла, имеет полный профиль резьбы и используется для окончательного точного нарезания резьбы и ее калибровки. Для того чтобы определить, какой метчик является черновым, какой средним, а какой чистовым, на хвостовой части делают соответственно одну, две или три круговые риски (кольца) или же ставят соответствующий номер.

Плашки применяют для нарезания наружной резьбы как вручную, так и на станках. В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические). Круглые плашки изготовляют цельными, разрезными.

Для нарезания внутренней резьбы просверленное отверстие, в котором нарезают резьбу метчиком, обрабатывают зенкером или же протачивают.

При нарезании материал частично “выдавливается”, поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы.

Если просверлить под резьбу отверстие диаметром, точно соответствующим внутреннему диаметру резьбы, то материал, выдавливаемый при нарезании, будет давить на зубья метчика, отчего они в результате большого трения сильно нагреваются и к ним прилипают частицы металла. В атом случае резьба может получиться с рваными нитками, а иногда возможна поломка метчика. При сверлении отверстия слишком большого диаметра резьба получается неполной.

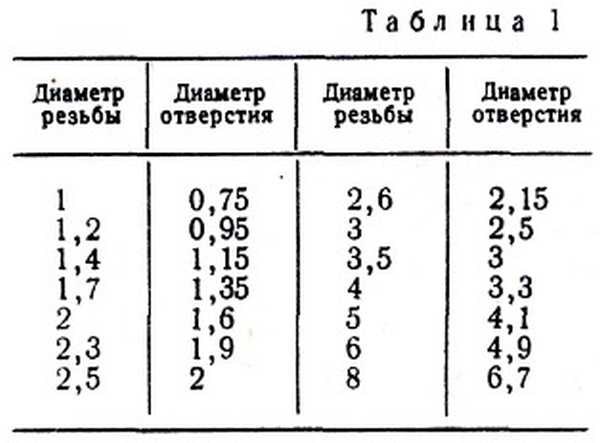

При определении диаметра сверла под нарезание метрической и трубной резьбы пользуются специальными таблицами из справочников, например, прил.3.

Диаметр отверстия под метрическую резьбу приближенно вычисляют по формуле:

где D - диаметр отверстия, мм; d - диаметр нарезаемой резьбы, мм; t - глубина резьбы, мм.

Размеры воротка для закрепления метчика выбирают в зависимости от диаметра нарезания резьбы. Примерную длину воротка можно определить по формуле:

где d - диаметр резьбы, мм.

После подготовки отверстия под резьбу и выбора воротка заготовку закрепляют в тисках и в ее отверстие вставляют вертикально (без перекоса) метчик.

Прижимая левой рукой вороток к метчику, правой проворачивают его вправо до тех пор, пока метчик не врежется на несколько ниток в металл и не займет устойчивое положение, после чего вороток берут за рукоятки двумя руками и вращают с перехватом рук через каждые пол-оборота. Для облегчения работы вороток с метчиком вращают по направлению часовой стрелки (один-два оборота вправо и пол-оборота влево и т.д.). Благодаря такому возвратно-вращательному движению метчика стружка ломается, получается короткой (дробленой), а процесс резания значительно облегчается.

Закончив нарезание, вращением воротка в обратную сторону вывертывают метчик из отверстия, затем прогоняют его насквозь.

Для того чтобы получить чистую резьбу с правильным профилем и не испортить метчик, нужно применять при нарезании резьбы смазочно-охлаждающие жидкости, например, разведенную эмульсию (1 часть эмульсии на 160 частей воды). Кроме разведённой эмульсии, можно применять при нарезании внутренней резьбы в деталях из стали и латуни льняное масло, из алюминия - керосин, из красной меди - скипидар. Нарезание резьбы в деталях из бронзы, а также из чугуна производят всухую.

При нарезании резьбы нельзя употреблять машинные и минеральные масла, так как они значительно увеличивают сопротивление, которое метчик или плашка должны преодолевать во время работы, отрицательно влияют на чистоту поверхностей отверстий и способствуют быстрому износу инструмента.

При нарезании наружной резьбы плашкой надо иметь в виду, что в процессе образования профиля резьбы металл изделия (особенно сталь, медь) “тянется”, диаметр стержня увеличивается. Вследствие этого усиливается давление на поверхность плашки, что приводит к ее нагреву и прилипанию частиц металла, поэтому резьба получается рваной.

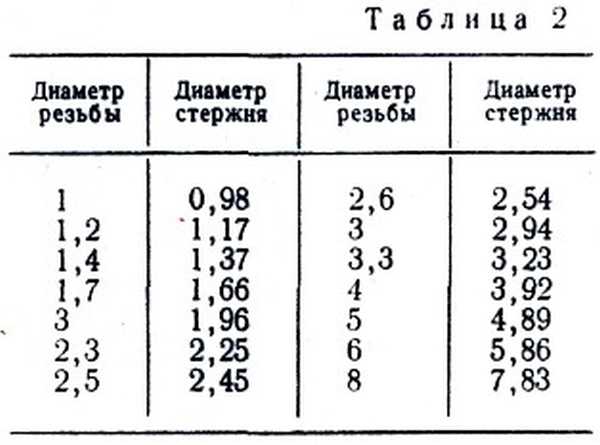

При выборе диаметра стержня под наружную резьбу следует руководствоваться теми же соображениями, что при выборе отверстий под внутреннюю резьбу. Хорошее качество резьбы можно получить в том случае, если диаметр стержня несколько меньше наружного диаметра нарезаемой резьбы. Если диаметр стержня значительно меньше требуемого, то резьба получится неполной; если же диаметр стержня больше, то плашка или не сможет быть навинчена на стержень и конец стержня будет испорчен, или во время нарезания зубья плашки могут сломаться вследствие перегрузки.

Диаметр заготовки должен быть на 0,3...0,4 мм меньше наружного диаметра резьбы.

При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, чтобы выступающий над уровнем губок конец его был на 20...25 мм больше длины нарезаемой части. Для обеспечения врезания на верхнем конце стержня снимается фаска. Затем на стержень накладывают закрепленную в клупп плашку и с небольшим нажимом вращают клупп так, чтобы плашка врезалась примерно на одну-две нитки. После этого нарезаемую часть стержня смазывают маслом и вращают клупп с равномерным давлением на обе ручки так же, как при нарезании метчиком, т.е. один-два оборота вправо и пол-оборота влево. Для предупреждения брака и поломки плашки необходимо следить за перпендикулярным положением плашки по отношению к стержню: плашка должна врезаться в стержень без перекоса.

Нарезание резьбы вручную является малопроизводительной и трудоемкой операцией. Существуют различные способы механизации нарезания резьбы: применение приспособлений с ручным приводом, например, ручные электродрели повышают производительность нарезания по сражению с ручным способом (воротком) в три-четыре раза, резьбонарезных машинок (сверлильные машинки электрического и пневматического действия), повышающих производительность в 8... 10 раз по сравнению с ручным способом, резьбонакатных самозакрывающихся головок (завода «Фрезер"), обеспечивающих получение резьб первого и второго классов точности.

Порядок выполнения работы

1. Получить у преподавателя заготовку к инструмент.

2. Ознакомиться с чертежом.

3. Составить карту технологического процесса (см. табл.2).

4. Выполнить задание.

5. Убрать рабочее место и сдать полученный инструмент.

Отчет

Отчет должав содержать технологическую карту на изготовление детали и ответы на вопросы, которые преподаватель выдает группе после ознакомления студентов с темой лабораторной работы,

СПИСОК ЛИТЕРАТУРЫ

МАКИЕНКО Н.И. Слесарное дело. - М.: Высш.шк., 1982.

ПРОГРАММА практики в УПМ / Сост. М.Г.Ключко, Ю.А.Казимирчик. - Киев: КНИГА, 1983.

ЖУРАВЛЕВ А.Н. Допуски и технические измерения. - М.: Высш. шк., 1981.

МЕТОДИЧЕСКИЕ рекомендации по техническим измерениям. / Сост.: С.А. БЛИЗНЮК, М.Г. Ключко, В.Д. Хижко. - Киев: КИИГА.1983.

МЕТОДИЧЕСКИЕ рекомендации по охране труда при слесарной обработке / Соот. М.Г.Ключко. - Киев: КИИГА, 1983.

Приложение 1

Слесарный инструмент

| Наименование инструмента | Группа инструмента | Примечание |

| 1 | 2 | 3 |

| Линейки:

Угольники Чертилки Разметочные циркули Рейсмасы Штангенрейсмасы Центроискатели Шаблоны Ножницы: Вырубные ножницы Ножовки:

Труборезы Напильники общего назначения: драчевые личные бархатные Напильники специального назначения | Разметочная — — — — — — — — — Резки — — — — — — — — — — — | Для разметки — — — — — — — — — Для резки — — — — — — Для опиливания металлов — — — |

| 1 | 2 | 3 |

| Пневматические напильники Надфили Рашпили Механические (машинные) напильники Сверла Зенкеры: Развертки: Зенковки Сверло-зенкеры Сверло-развертки Сверло-зенковки Сверла ступенчатые Зенкер-зенковки Зенкер-развертки Комбинированные зенкера Комбинированные развертки Дрели: Метчики: Воротки для метчиков Плашки:

Воротки для круглых плашек (леркодержатели) Косые клуппы Электрорезьбонарезатели Пневматические резьбонарезные машинки Молотки: | — — — — — — — — Резки — — — — — — — — — — — — Вспомогательная — — — Режущая — — — — — — — — — — — Ударная — — — | — — — — — Для обработки отверстий — — — — — — Для нескольких операций — — — — — — — — — Для нарезания резьбы — — — — — — — — — — — Для рубки — — — |

| 1 | 2 | 3 |

| Кувалды Зубило, крейцмейсели Канавочники Бородки Пробойники Просечки Кернеры: Обжимки Натяжки Поддержки Чеканы Шаберы:

Пневматические шаберы Шлифовальные бруски Шлифовальная шкурка Шлифовальные борголовки Электрошлифовалыше машинки Пневматические машинки для шлифовки Гладилки Притиры разные Гаечные ключи:

Отвёртки: Гайковерты Шпильковерты Трубные ключи Плоскогубцы Пассатижи Острогубцы (кусача) Пинцеты Пневматические скобы (ручные прессы) | Ударная — — — — — — — — — — — — Режущая — — — — — — — — — — — Слесарно-монтажная — — — — — — — — Слесарно-монтажная — — — | Для рубки — — Для разметки — — — — — Для клепки — — — Для шабрения — — — — Для зачистки и шлифовки — — — Для полирования Для притирки Для завинчивания и отвинчивания — — — — — — — — Для захвата и зажима мелких металлических изделий — Для клепки |

| 1 | 2 | 3 |

| Паяльники: Паяльные лампы | Слесарно-монтажная — вспомогательная — — | Для пайки — — — — — |

Приложение 2

Диаметры отверстий дня метрической резьбы

| Диаметр резьбы, мм | Диаметр сверла под резьбы, мм | |||||

| основную крепежную | первую мелкую | вторую мелкую | ||||

| чугун, бронза | сталь, латунь | чугун, бронза | сталь, латунь | чугун, бронза | сталь, латунь | |

| 1,0 1,2 1,4 1,7 2,0 2,8 2,6 3,0 3,5 4 5 6 7 8 9 10 11 | 0,75 0,95 1,1 1,85 1,6 1,9 2,15 2,5 2,9 3,3 4,1 4,9 5,9 6,6 7,6 8,3 9,3 | 0,75 0,95 1,1 1,85 1,6 1,9 2,15 2,5 2,9 3,3 4,2 5,0 6,0 6,7 7,7 8,4 9,4 | 0,8 1,0 1,2 1,5 1,75 2,05 2,25 2,65 3,15 3,5 4,5 5,2 6,2 6,8 7,8 8,8 9,8 | 0,8 1,0 1,2 1,5 1,75 2,05 2,25 2,65 3,15 3,5 4,5 5,2 6,2 6,9 7,9 8,9 9,9 | — — — — — — — — — — — 5,5 6,1 7,1 8,1 9,1 10,1 | — — — — — — — — — — — 5,5 6,5 7,2 8,2 9,2 10,2 |

Примечание. Данные по третьей мелкой резьбе не приведены.

studfiles.net

Инструмент для нарезания резьбы в отверстиях (варианты)

Инструмент для нарезания резьбы в отверстиях в виде трубчатого метчика состоит из цилиндрического хвостовика, переходящего в тело, сквозь которые проходит цилиндрический сквозной продольный канал и расположены заборная и калибрующая части с острыми режущими кромками, образованными продольно профрезерованными пазами, соединяющими наружную нарезающую часть тела метчика с его продольным сквозным каналом, и выемки для стружки. Инструмент в виде болта самонарезающего имеет головку и тело, тело на нарезающих частях своей резьбы - заборной и калибрующей - имеет острые режущие кромки, образованные продольно профрезерованными пазами. Для повышения производительности за счет исключения периодического вывода инструмента из обрабатываемого отверстия на нарезающих частях резьбы с одной стороны пазов в зависимости от направления винтовой линии витки нарезки сточены. На теле метчика дополнительно выполнена калибрующе-заглаживающая часть, образованная наружными продольными треугольного сечения каналами, отходящими от упомянутых пазов. 2 н. и 7 з.п. ф-лы, 3 ил.

Инструмент для нарезания резьбы в отверстиях в виде трубчатого метчика и болта самонарезающего могут быть применены в области металлообработки для нарезания внутренних резьб в сквозных и глухих отверстиях различных металлоизделий.

Аналогом резьбонарезающего инструмента в виде трубчатого метчика является резьбонарезающий инструмент с литерами US 2388022, В23 5(06, 1945; и аналогом резьбонарезающего инструмента в виде болта самонарезающего является резьбонарезающий инструмент с литерами SU 731107, F16B 25(00, 1980.

При помощи резьбонарезающего инструмента в виде трубчатого метчика с гораздо меньшими затратами времени и усилий можно нарезать резьбу как при ручной, так и при машинной нарезке, не только в мелких, но и в глубоких сквозных и глухих отверстиях, а также в отверстиях с большой протяженностью нарезки, что достигается тем, что: а) во время нарезки резьбы не нужно время от времени выворачивать инструмент для удаления стружки, образующейся при нарезке, б) легко можно к зоне резания подвести смазку или СОЖ. Также при использовании данного инструмента повышается точность параметров и чистота нарезаемой резьбы, т.к. скручивающий момент при нарезке у данного инструмента незначителен и заглаживание резьбы производится в двух направлениях - при нарезке резьбы инструментом и при его выворачивании после нарезки.

При помощи резьбонарезающего инструмента в виде болта самонарезающего с гораздо меньшими затратами времени и усилий можно нарезать резьбу в глубоких (на длину тела болта) сквозных и глухих отверстиях как при ручной, так и при машинной нарезке, что достигается тем, что во время нарезки резьбы не нужно время от времени выворачивать болт для удаления стружки, образующейся при нарезке, а также с его использованием отпадает в ряде случаев операция по предварительной нарезке резьбы в отверстиях.

Существенными признаками, достаточными для достижения обеспечиваемого результата предлагаемыми к рассмотрению вариантами резьбонарезающего инструмента, являются следующие признаки: для инструмента в виде трубчатого метчика таким конструктивным признаком является наличие цилиндрического тела с хвостовиком со сквозным продольным, с резьбой-трубошнеком каналом в них, к которому снизу от наружной части инструмента профрезерованы продольные, с возможными стружколомами пазы, и эти пазы, профрезерованные на заборной и части надзаборной калибрующей наружной резьбы инструмента с затылованными стеченными витками резьбы, образуют резьбонарезную часть инструмента, от которой от пазов отходит калибрующе-заглаживающая часть инструмента в виде наружных продольных треугольного сечения каналов;

для инструмента в виде болта самонарезающего таким конструктивным признаком является наличие тела с головкой со сквозными или глухим продольным, с возможной резьбой-трубошнеком каналом в них, к которому снизу от наружной части инструмента профрезерованы продольные, с возможными стружколомами пазы, и эти пазы, профрезерованные на заборной и части надзаборной калибрующей наружной резьбы инструмента с затылованными стеченными винтами резьбы, образуют резьбонарезающую часть инструмента, от которой от пазов может отходить или отходит калибрующе-заглаживающая часть инструмента в виде наружных продольных треугольного сечения каналов.

К описанию прилагаются чертежи. На фигуре 1а изображен инструмент в виде трубчатого метчика и два его поперечных сечения. В сечении по А-А изображено, как устроена одна из нарезающих частей инструмента - калибрующая (для облегчения чертежа она начерчена лишь с двумя режущими кромками). В сечении по Б-Б изображено, как устроена калибрующе-заглаживающая часть инструмента. На фигуре 1б изображен вариант инструмента в виде трубчатого метчика - болт самонарезающий с одним сечением. В сечении - как устроена одна из нарезающих частей болта - калибрующая (для облегчения чертежа она начерчена лишь с двумя режущими кромками). На фигуре 2 приклеена фотография с образцом инструмента в виде трубчатого метчика, выполненного в металле, но без выступов-стружколомов в пазах и с обычной резьбой в продольном канале.

И инструмент в виде трубчатого метчика состоит (смотри фигуру 1а) из цилиндрического хвостовика 1, переходящего в такое же тело 2, сквозь которые по центру проходит цилиндрический сквозной продольный канал 3, имеющий внутреннюю резьбу-трубошнек 4 увеличенного шага винтовой нитки и разного направления винтовой линии, выполняющую при нарезке резьбы инструментом в горизонтальном положении функцию по удалению стружки от зоны резания к хвостовику с выбросом наружу или с выбросом через переднюю торцевую часть инструмента, в зависимости от того для глухих или сквозных отверстий предназначен данный инструмент (для глухих отверстий инструмент с правой резьбой-трубошнеком, а для сквозных - с левой, инструмент для нарезки резьбы М6 и меньше может быть выполнен без резьбы-трубошнека в сквозном продольном канале). Тело инструмента на нарезающих частях своей резьбы - заборной 5 и калибрующей 6 - имеет острые режущие кромки 7, образованные продольно профрезерованными пазами 8 (минимально 2 противоположных паза), соединяющими наружную нарезающую часть тела инструмента с его продольным сквозным каналом. С одной стороны пазов (в зависимости от направления винтовой линии) витки нарезки сточены, а в самих пазах выфрезерованы выступы-стружколомы 9. Снаружи от пазов к хвостовику отходят продольные, треугольного сечения каналы 10, образующие калибрующе-заглаживающую часть 11 резьбы на теле инструмента.

Чтобы использовать инструмент при машинной нарезке резьбы, станок для данной операции необходимо переоборудовать таким образом, чтобы подачу СОЖ к инструменту можно было осуществить через его хвостовик 1. Для этого по центру приводного вала к зажимному патрону необходимо подвести латунную трубку, на конце которой имеется штуцер с внутренней резьбой. Другой конец этой трубки через сальник (если трубка будет вращаться вместе с приводным валом) должен быть подведен к магистрали подачи СОЖ. Затем, если на этом станке предполагается, например, нарезать резьбу в глухих отверстиях (вертикальных или горизонтальных), то для этого в штуцер вворачиваем иглу-трубочку такой длины, чтобы из зажатого в патроне метчика, из его сквозного продольного канала 3, со стороны его заборной части 5 она высовывалась от 1-го мм до предполагаемого недовода резьбы. После этого, одновременно с включением станка СОЖ по игле-трубке заполняет отверстие (горизонтальное отверстие для этого нужно затампонировать заборной частью инструмента). По заполнению отверстия СОЖ-ю можно начать нарезать резьбу. При врезании инструмента в отверстие его режущие кромки 7 срезают, а стружколом 9 ломает срезаемый металл. И пока пазы самонарезки 8 не скроются в нарезаемом отверстии, часть стружки давлением подаваемой СОЖ может быть выброшена через них наружу, затем когда они скроются, то стружка совместно струей СОЖ и резьбой-трубошнеком 4 (правая резьба) будет выброшена через хвостовик 1 в полый приводной вал, откуда через его окно или торец стружка, смытая СОЖ, попадет в сборник-поддон, а сама СОЖ на отстой и фильтрацию. Также во время нарезки, когда пазы самонарезки 8 скроются в нарезаемом отверстии, часть СОЖ вытекает по наружным каналам 10, смазывая и охлаждая при этом калибрующе-разглаживающую часть 11 инструмента. Инструментом для глухих отверстий с правой резьбой-трубошнеком также можно нарезать резьбу в сквозных отверстиях, заглушив на время нарезки их противоположную сторону пробкой (наружной полой пробкой, если нарезка отверстия сплошная). Если на станке предполагается нарезать резьбу в сквозных отверстиях (вертикальных или горизонтальных), то для этого в штуцер вворачиваем иглу-трубочку такой длины, чтобы в зажатом в патроне инструменте она лишь чуть-чуть входила бы в сквозной продольный канал 1 и перекрывала его своим основанием через резиновую прокладку. После этого, одновременно с включением станка СОЖ по игле-трубочке начинает поступать в сквозной продольный канал инструмента и при врезании инструмента в отверстие его режущие кромки 7 срезают, а стружколом 9 ломает срезаемый металл. И пока пазы самонарезки 8 не скроются в нарезаемом отверстии, часть стружки давлением СОЖ может быть выброшена через них наружу. Затем, когда они скроются, то стружка совместно струей СОЖ и резьбой-трубошнеком 4 (левая резьба) будет выброшена через передний торцевой срез инструмента в нарезаемое отверстие, откуда стружка, смытая СОЖ, попадет в сборник-поддон, а сама СОЖ на отстой и фильтрацию. Также во время нарезки, когда пазы самонарезки 8 скроются в нарезаемом отверстии, часть СОЖ из-за сопротивления выносимой ею стружки вытекает по наружным каналам 10, смазывая и охлаждая при этом калибрующе-заглаживающую часть 11 инструмента.

При использовании инструмента для ручной нарезки резьбы необходимо его хвостовик 1 закрепить в державке-воротке и, смазав нарезающую часть 5, 6, установить инструмент заборной частью 5 на отверстие, в котором необходимо нарезать резьбу. Затем слегка надавливая и выдерживая соосность отверстия и инструмента, начать нарезать резьбу. Стружка при нарезке, срезаемая режущими кромками 6, проходя через паз 8, наталкивается на выступ-стружколом 9, которым и ломается. И если нарезка производится в вертикальном положении (плюс, минус 45 градусов), то стружка падает в сквозном отверстии вниз наружу, а в глухом - на дне (независимо от того, что правая резьба-трубошнек 4 сквозного продольного канала 3 пытается поднять стружку и выбросить ее через хвостовик). А если нарезка производится в горизонтальном положении (плюс, минус 45 градусов), то стружка по сквозному каналу 3, его резьбой-трубошнеком 4 удаляется через хвостовик 1 с выбросом 7 наружу. Нарезка резьбы выполняется без реверса в обратную сторону и периодического выкручивания как у стандартного метчика, где это необходимо (во избежание заклинивания) для облома-укорачивания образующейся стружки, а также периодического ее удаления и дополнительной смазки. Лишь время от времени, если нарезка резьбы производится в вертикальном положении, нужно из масленки с тонким носиком капать смазочным маслом на наружные каналы 10, откуда масло, стекая, смазывает калибрующе-разглаживающую 11, калибрующую 6 и заборную 5 части инструмента. Если же нарезка резьбы производится в горизонтальном положении, то смазку режущих кромок инструмента можно осуществить, накапав маслом из масленки с тонким носиком на ту часть инструмента, где расположены пазы самонарезки 8, введя носик через хвостовик 1 (или через противоположную сторону нарезаемого отверстия, если оно сквозное и позволяют длина носика масленки и условия нарезки). Для ручной вертикальной нарезки резьбы можно использовать инструмент не только с правой, но и с левой резьбой-тубошнеком, а для горизонтальной нарезки - желательно с правой, но даже если использовать инструмент с левой резьбой-трубошнеком или без него (инструмент М6 и меньше), нарезку резьбы можно произвести, проталкивая время от времени через сквозной продольный канал 1 инструмента проволоку и сталкивая ею стружку наружу в сквозном или в конец - в глухом отверстии.

Болт самонарезающий состоит: (смотри фигуру 1б) из головки 1 и тела 2 с цилиндрическим глухим продольным каналом 3. Тело болта на нарезающих частях своей резьбы - заборной 4 и калибрующей 5 - имеет острые режущие кромки 6, образованные продольными профрезерованные пазами 7 (минимально 2 противоположных паза), соединяющими наружную нарезающую часть тела болта с его продольным глухим каналом. С одной стороны пазов (в зависимости от направления винтовой линии) витки нарезки сточены. В зависимости от предназначения болта и его исполнения глухой продольный канал тела болта может быть удлиненным или сквозным, и в нем нарезана резьба-трубошнек, а в пазах самонарезки выфрезерованы выступы-стружколомы, а также нарезающие резьбу заборная и калибрующая части тела болта могут быть специально обработаны для придания им необходимой твердости или могут быть выполнены из твердосплавного материала самого тела болта или в виде твердосплавного сегмента, соединенного с телом болта контактной сваркой, напайкой, заштамповкой в гнезде с совмещением или с последующей нарезкой витков резьбы на теле болта, а также временной установкой (на время нарезки) в оребренное гнездо болта.

Для использования болта самонарезающего по назначению необходимо на его головку 1 надеть накидной ключ и, смазав нарезающую часть 4, 5, установить болт заборной частью 4 на отверстие, в котором необходимо нарезать резьбу. Затем слегка надавливая и выдерживая соосность отверстия и болта, начать нарезать резьбу. Стружка при нарезке, срезаемая режущими кромками 6, проходя через пазы 7 в зависимости от металла отверстия, режима нарезки или скапливания в глухом продольном канале 3, ломается и падает при вертикальной нарезке (плюс, минус 45 градусов) в сквозном отверстии вниз наружу и на дне - в глухом, а при горизонтальной нарезке скапливается в глухом продольном канале 3. Нарезка резьбы выполняется без реверса в обратную сторону и периодического выкручивания как у шурупа самонарезающего с продольными пазами, когда им нарезаемая резьба в отверстии такой глубины, что вся срезанная стружка не вмещается в пазы. Лишь время от времени, если выполняется глубокая (на длину тела болта) нарезка в глухом отверстии, можно вывернуть болт для удаления стружки и смазки нарезающей части, а если глубокая нарезка выполняется в сквозном отверстии и в горизонтальном положении, то смазку режущих кромок можно произвести, накапав маслом из масленки с тонким носиком на ту часть тела болта, где расположены пазы самонарезки, введя носик масленки через противоположную сторону нарезаемого отверстия, если позволяют длина носика масленки и условия нарезки.

1. Инструмент для нарезания резьбы в отверстиях в виде трубчатого метчика, состоящий из цилиндрического хвостовика, переходящего в тело, сквозь которые проходит цилиндрический сквозной продольный канал и расположены нарезающие резьбу заборная и калибрующая части и выемки для стружки, на заборной и калибрующей частях выполнены острые режущие кромки, образованные продольно профрезерованными пазами, соединяющими наружную нарезающую часть тела метчика с его продольным сквозным каналом, отличающийся тем, что на нарезающих частях резьбы с одной стороны пазов в зависимости от направления винтовой линии витки нарезки сточены, на теле метчика выполнена калибрующе-заглаживающая часть, образованная наружными продольными треугольного сечения каналами, отходящими от упомянутых пазов.

2. Инструмент по п.1, отличающийся тем, что он имеет в сквозном канале внутреннюю резьбу-трубошнек, увеличенного шага винтовой нитки и разного направления винтовой линии.

3. Инструмент по п.1, отличающийся тем, что в пазах выфрезерованы выступы-стружколомы.

4. Инструмент для нарезания резьбы в виде болта самонарезающего, имеющий головку и тело, тело на нарезающих частях своей резьбы - заборной и калибрующей, имеет острые режущие кромки, образованные продольно профрезерованными пазами, отличающийся тем, что с одной стороны пазов в зависимости от направления винтовой линии витки нарезки сточены.

5. Инструмент по п.4, отличающийся тем, что в теле и головке выполнен глухой или сквозной продольный канал, соединенный с упомянутыми пазами.

6. Инструмент по п.5, отличающийся тем, что упомянутый продольный канал имеет внутреннюю резьбу-трубошнек, увеличенного шага винтовой нитки и разного направления винтовой линии.

7. Инструмент по п.4, отличающийся тем, что в пазах выфрезерованы выступы-стружколомы.

8. Инструмент по п.4, отличающийся тем, что нарезающие резьбу заборная и калибрующая части тела болта специально обработаны для придания им необходимой твердости или выполнены из твердосплавного материала заодно с телом болта или в виде твердосплавного сегмента, соединенного с телом болта контактной сваркой, напайкой, заштамповкой в гнездо с совмещением или последующей нарезкой витков резьбы на теле болта, или временной установкой в оребренное гнездо тела болта.

9. Инструмент по п.4, отличающийся тем, что тело болта имеет калибрующе-заглаживающую часть, образуемую наружными продольными, треугольного сечения каналами, отходящими от упомянутых пазов.

www.findpatent.ru

Нарезание резьбы метчиком: основные правила

Резьбовое соединение является основным способом соединения деталей. При изготовлении своими руками любого приспособления из металла возникает необходимость самостоятельного нарезания резьбы. Нарезка позволяет своими руками сформировать резьбу в различных отверстиях.

Схема метчика.

На практике приходится иметь дело с различными материалами, которые отличаются по своим свойствам. Нарезка должна учитывать особенности материала. Существуют определенные правила, выработанные годами, которые позволяют качественно выполнить нарезание резьбы разных размеров и видов.

Особенности строения метчиков

Метчик, относящийся к группе слесарно-токарных режущих инструментов, имеет форму стержня, на котором выполнен режущий элемент. Он предназначается для нарезания внутренней резьбы, то есть внутри отверстия в различных материалах, а также для восстановления поврежденной внутренней резьбы.

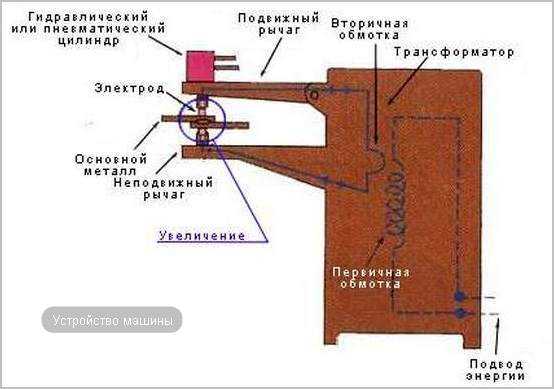

Набор металлорежущего инструмента: а — сверла, б — зенкеры, в — развертки, г — метчики, д — плашки.

Инструменты состоят из рабочей и хвостовой частей. В свою очередь, рабочая часть делится на заборный (режущий) и калибрующий участок. Режущий участок ответствен за основную функцию метчика — нарезание резьбы, и, чаще всего, имеет конусную форму. Он обладает зубьями в виде резцов, размещенных по окружности. Калибрующий участок выполняет задачу окончательного формирования. Он выполнен в виде цилиндра с зубьями, являющимися продолжением зубьев режущего участка. Этот участок значительно длиннее заборного. Рабочая часть в продольном направлении разрезана канавками, которые предназначены для формирования резцов и вывода стружки. В метчиках диаметром до 22 мм выполняется три канавки. Устройства специального назначения могут изготавливаться без канавок. Канавки могут быть прямыми или винтообразными.

Хвостовая часть имеет форму цилиндра. На конце участка выполнен квадрат для установки в крепежный инструмент. В этой части выбивается маркировка по диаметру. С помощью хвостовика инструмент фиксируется в ручном держателе или патроне станка.

Вернуться к оглавлению

Основные виды метчиков

Чертеж метчика.

По способу использования метчики делятся на два типа — ручные и машинные. Первые устанавливаются в ручных держателях (воротках) и предназначены для нарезания внутренней резьбы вручную. Машинные крепятся в специальные держатели для патронов токарного станка.

По виду резьбы, нарезаемой метчиком, они делятся на несколько видов. Метрический предназначен для нарезания наиболее распространенной метрической резьбы. Трубный формирует внутреннюю резьбу на трубах, а также усиленную в отверстиях металлических деталей. Дюймовый — это устройство для специальной дюймовой резьбы, а также конусообразной. Специализированные гаечные метчики изготавливаются из очень прочной стали (Р6М5) и имеют особую форму хвостовиков.

Кроме того, метчики подразделяются на одиночные и комплектные. Комплектные применяются для того, чтобы резать в несколько заходов. Комплект может содержать два метчика — чистовой и черновой; или три метчика — черновой, средней обработки и чистовой. Комплектность указывается на хвостовой части инструмента. Метчики в комплекте отличаются по форме зуба: у чернового зуб имеет трапециевидную форму; у среднего — треугольник с закругленной вершиной; у чистового — треугольник с острой вершиной.

Вернуться к оглавлению

Основные параметры

Нарезание резьбы метчиком.

В общем случае нарезать резьбу — это значит изготовить выступ на внутренней поверхности отверстия так, чтобы он образовал винтовую линию. Такой выступ, как и вся резьба, характеризуется следующими основными параметрами: угол подъема винтообразной линии, шаг, вид профиля выступа и угол подъема профиля, наружный и внутренний диаметр. Кроме того, принято выделять еще глубину, определяемую по наружному и внутреннему диаметрам.

По направлению резьба может быть правой, когда винтообразный выступ поднимается против часовой стрелки, и левой, когда направление подъема выступа совпадает с движением часовой стрелки. По форме профиля выступа выделяются два основных типа: резьба с прямоугольным профилем и с треугольным профилем. Существуют еще специальные формы профиля, но они в бытовых условиях практически не применяются.

Основной является метрическая резьба. Такой профиль представляет собой треугольник с углом профиля 60º. По шагу метрическая делится на резьбу с крупным шагом и с мелким шагом. Пример полного обозначения метрической резьбы — М10х1-6Н. Обозначение нужно понимать следующим образом:

Таблица выбора метчиков для нарезания резьбы.

- М — метрическая резьба;

- 10 — номинальный диаметр;

- 1 — шаг резьбы;

- 6Н — пределы допуска отклонений размеров.

При нормальном (крупном шаге) обозначение сокращается (например, М10). В случае левой резьбы, вводится обозначение LH.

Вторым по распространенности в быту является трубный цилиндрический тип. Профиль представляет собой треугольник с углом при вершине 55º. Такой тип используется при соединении труб и цилиндров, где нужна повышенная герметичность соединения. Трубная цилиндрическая резьба обозначается буквой G с указанием диаметра в дюймах.

Упорная резьба основана на трапециевидном профиле с углами наклона с одной стороны 3º, с другой — 30º. В обозначение входит буква S, диаметр и шаг.

Вернуться к оглавлению

Выбор подходящего метчика

Схема нарезания внешней и внутренней резьбы.

Вначале выбирается тип метчика по виду резьбы и ее назначению (форма профиля, шаг резьбы, допуски). По требованиям (классу) точности определяется, следует ли применить одинарный метчик или необходим комплект. Кроме того, метчики выпускаются с различной чистотой обработки их режущего элемента, что влияет на точность нарезания профиля резьбы.

Материал, в котором надо нарезать резьбу, влияет на выбор метчика. Так, следует учитывать передний угол заточки зубьев. Он составляет для стали — 5-10º, для медных сплавов — 0-5º, для алюминия и сплавов — 25-30º. Устройства могут изготавливаться из обычных сталей, высокопрочных сталей или высокопрочными напайками, что должно учитываться при рассмотрении того, материал какой прочности обрабатывается.

Основной выбор делается по диаметру отверстия, в котором производится нарезание внутренней резьбы. Диаметр метчика должен быть немного меньше диаметра отверстия. Так, для метрической резьбы М20 (диаметр метчика 20 мм) диаметр отверстия составляет 19 мм. При метрической резьбе, если нет особых требований, то выполняется стандартный шаг. Например, резьба М4 — шаг 0,7 мм; М5 — 0,8 мм; М10 — 1,5 мм; М12 — 1,75 мм и т.д.

Вернуться к оглавлению

Инструмент для крепления

Схемы нарезания резьбы плашками.

Для того чтобы обеспечить нарезание резьбы, метчику необходимо придать вращательное движение с приложением усилия. Эту функцию выполняет ручной держатель — вороток. Он обеспечивает вертикальное крепление инструмента и возможность приложения значительной нагрузки за счет рычагов. Стандартная конструкция воротка содержит узел крепления метчика и удлиненные ручки, при помощи которых можно вращать приспособление вручную с усилием.

Крепление устройства осуществляется двумя способами. Одна из конструкций воротка состоит из двух частей. При сочленении этих частей внутри формируется отверстие для установки метчика. Обе части сближаются на регулируемое расстояние, которое устанавливается винтами. Второй вариант предусматривает единую конструкцию воротка с отверстием по центру. Метчик вставляется в это отверстие и зажимается 3-4 стопорными винтами. Ручки воротка выполнены с обеих сторон. Длины ручек могут составлять 15-25 см.

Вернуться к оглавлению

Подготовка к нарезанию

Нарезка внутренней резьбы начинается с просверливания нужного отверстия — сквозного или глухого. Главное условие: отверстие должно быть меньше диаметра резьбы. При сверлении отверстия рекомендуется выбирать сверло из следующего условия:

Классификация разновидностей резьбы.

- при резьбе М3 — диаметр сверла 2,5 мм;

- при М4 — 3,4 мм;

- при М5 — 4,2 мм;

- при М6 — 5 мм;

- при М8 — 6,7 мм;

- при М10 — 8,4 мм.

Если необходимо нарезать большую резьбу, то диаметр отверстия определяется приблизительно умножением диаметра резьбы на 0,8.

Отверстие для нарезания внутренней резьбы делается на сверлильном станке или электродрелью. В последнем случае заготовка зажимается в тиски. Необходимо следить, чтобы сверло направлялось строго вертикально. На верхней кромке отверстия снимается фаска для облегчения входа метчика. Ее можно сделать сверлом большего диаметра или напильником. После сверления отверстие тщательно очищается от стружки, что особенно важно для глухих отверстий.

Вернуться к оглавлению

Нарезка резьбы метчиком

Деталь, в которой просверлено отверстие для внутренней резьбы, закрепляется в тиски так, чтобы фаска на отверстии находилась вверху. Ось отверстия должна расположиться строго перпендикулярно столу. Метчик надежно закрепляется в гнезде воротка и вертикально вводится в фаску отверстия заготовки. Держась обеими руками за ручки воротка, метчик прижимают к детали и вращают по часовой стрелке. Вращение производится плавно и равномерно с легким нажимом. Так делается два оборота вперед. Затем производится поворот на половину оборота назад (против часовой стрелки). В такой последовательности просверливается все отверстие.

При нарезании резьбы болт нужно закреплять.

При нарезке резьбы необходимо периодически охлаждать инструмент. Рекомендуется использовать следующие вещества: при работе с алюминием и его сплавами — керосин, с медью — скипидар, со стальными деталями — эмульсию. Для таких металлов, как бронза или чугун, охлаждающие смазки можно не применять.

Нарезку внутренней резьбы метчиком лучше всего производить комплектными метчиками. Вначале нарезается черновая резьба. Потом аналогично пропускают средний метчик, и только потом резьба окончательно формируется с помощью чистового. Исключение из процесса какого-либо метчика не приведет к заметному ускорению процесса, но значительно ухудшит качество работы.

Вернуться к оглавлению

Основные правила нарезки

Внутренняя резьба метчиком должна делаться с обязательным соблюдением определенных правил. В случае нарезания в длинных отверстиях, в глухих отверстиях, в алюминии или меди, метчик нужно временами извлекать наружу, а отверстие тщательно прочищать от частиц металла.

Нарезку рекомендуется производить полным комплектом устройства. Средний и чистовой вначале проворачиваются в отверстии вручную без закрепления в воротке и только после этого закрепляются в нем и прогоняются с легким усилием. Резьба внутри глухих отверстий нарезается длиной, большей расчетной длины резьбы на длину режущего участка метчика.

Введение метчика в отверстие необходимо тщательно контролировать по вертикали.

Через каждые три оборота воротка следует проверять вертикальность угольником.

Обязательно используется охлаждающая жидкость.

При нарезке могут возникнуть характерные дефекты, за появлением которых необходимо пристально следить. Шероховатая или неравномерная резьба появляется при недостаточном охлаждении или перекосе метчика. Неполное формирование профиля может проявиться при неправильном просверливании отверстия. По той же причине могут происходить перекосы направления и поломки инструмента.

Вернуться к оглавлению

Необходимый инструмент

Для нарезания резьбы метчиком понадобится следующий инструмент:

- набор метчиков;

- вороток;

- тиски;

- электродрель;

- набор сверл;

- плоскогубцы;

- отвертка;

- напильник;

- наждачная бумага;

- штангенциркуль;

- угольник.

При изготовлении своими руками различных приспособлений не удастся обойтись без резьбовых соединений. Нарезка метчиками является важнейшим этапом таких работ. При выполнении определенных правил ее можно произвести самостоятельно.

moiinstrumenty.ru

Как нарезать резьбу в отверстии вручную

Как нарезать резьбу в отверстии вручную

Для нарезания резьбы в отверстии необходимо следующее:

Инструменты:

- сверло. Диаметр сверл под метрические резьбы можно посмотреть в посте «Какие бывают резьбы«. Стоить заметить, что в некоторых случаях бывает полезно сначала предварительно просверлить отверстие меньшим сверлом, а потом, уже окончательно, пройти отверстие сверлом под резьбу. Таким образом получают более точный диаметр отверстия и более высокое качество стенок отверстия — и в конечном счете резьба будет более точной, чем при способе когда сверлят сразу резьбовым сверлом. Как нарезать резьбу в отверстии вручную

- метчик. Может применяться как машинный метчик (такой метчик позволяет нарезать резьбу в отверстии за один проход) так и привычный слесарю набор из двух метчиков.

-

вороток.

Конструкций воротка для удержания метчика существует несколько. Главное условие при подборе воротка это качество материала, из которого он изготовлен. Оптимальный вариант – сталь 45, термообработанная, HRC 38-40.

Смазка:

- если резьба нарезается в обычном металле (сталь), то вполне подойдет машинное масло. Хотя я рекомендую использовать кусочек старого сала.

Последовательность действий:

- прежде всего необходимо выполнить разметку заготовки. В зависимостиот требований к точности расположения отверстия (или отверстий) применяется металлическая линейка и чертилка; разметочный штангельциркуль.

- по разметке кернят центра будущих отверстий.

- сверлят.

- сверлом, больше диаметра будущей резьбы делают заходную фаску. Такая фаска необходима для облегчения захода метчика при начале нарезания резьбы. Кстати, после нарезания резьбы, наличие фаски облегчит начало заворачивания болта или винта в отверстие, а также наличие фаски на резьбе считается хорошим тоном.

Теперь, собственно, можно приступить к процессу нарезания резьбы.

Метчик зажимается в вороток, заготовка надежно закрепляется (самый распространненый вариант — в тисках). Установить метчик строго по оси отверстия и приложив небольшое усилие начинаем вращать вороток.

Следует отметить, что если метчик не острый или в отверстии нет заходной фаски, начальное усилие для нарезания первых трех витков резьбы может быть даже очень значительным — например метчик М6 можно даже сломать.

Как только метчик сделает три-четыре витка — следует провернуть вороток в обратную сторону примерно на1/3 оборота. Это необходимо для слома образовавшейся стружки и для предотвращения образования заусениц.

Еще одно условие получение качественной резьбы — следует следить, чтобы метчик своей заходной частью полностью прошел деталь (если отверстие проходное), иначе резьба получится неполной.

wmua.ru

Как нарезать резьбу в отверстиях и на стержнях

Как известно, резьбу можно нарезать в отверстиях или на стержнях, для чего существуют два различных типа инструмента для нарезки — метчики и плашки соответственно.

Нарезка резьбы в отверстиях

Для нарезания резьбы в отверстии нужен комплект метчиков -черновой и чистовой. Сначала просверливается отверстие необходимого диаметра (см. таблицу сверления отверстий под резьбу), и проходится резьба черновым метчиком (на нем нанесена одна канавка). Затем проходим резьбу уже чистовым метчиком. Квадратный хвостовик метчика должен быть надежно закреплен в вороте. Для того, чтобы нарезать было легче, отверстие смазывают техническим маслом (солидолом например). Следует помнить, что отклонение диаметра отверстий от указанного в таблице хотя бы на 1 мм приведет к недоброкачественной резьбе, браку.

Нарезка резьбы на стержнях

В отличие от нарезания резьбы в отверстии, на стержне резьба проходится за один раз одной плашкой. Плашка имеет центральное отверстие, которое нарезает резьбу, и периферийные, которые образуют кромки и отводят стружку. Плашку также закрепляют в воротке, смазывают стержень солидолом и аккуратно накручивают на стержень. Если плашку заедает, нужно сделать два оборота в обратном направлении, после чего продолжить нарезать. Перед накручиванием концу стержня придают конусообразную форму с помощью напильника, для того, чтобы резьба была нарезана без перекоса. Диаметры стержней под резьбу вы можете видеть на таблице.

Видео — как нарезать резьбу:

Понравилась статья? Поделиться с друзьями:

masterim.guru