Содержание

Нарезание резьбы метчиком :: ТОЧМЕХ

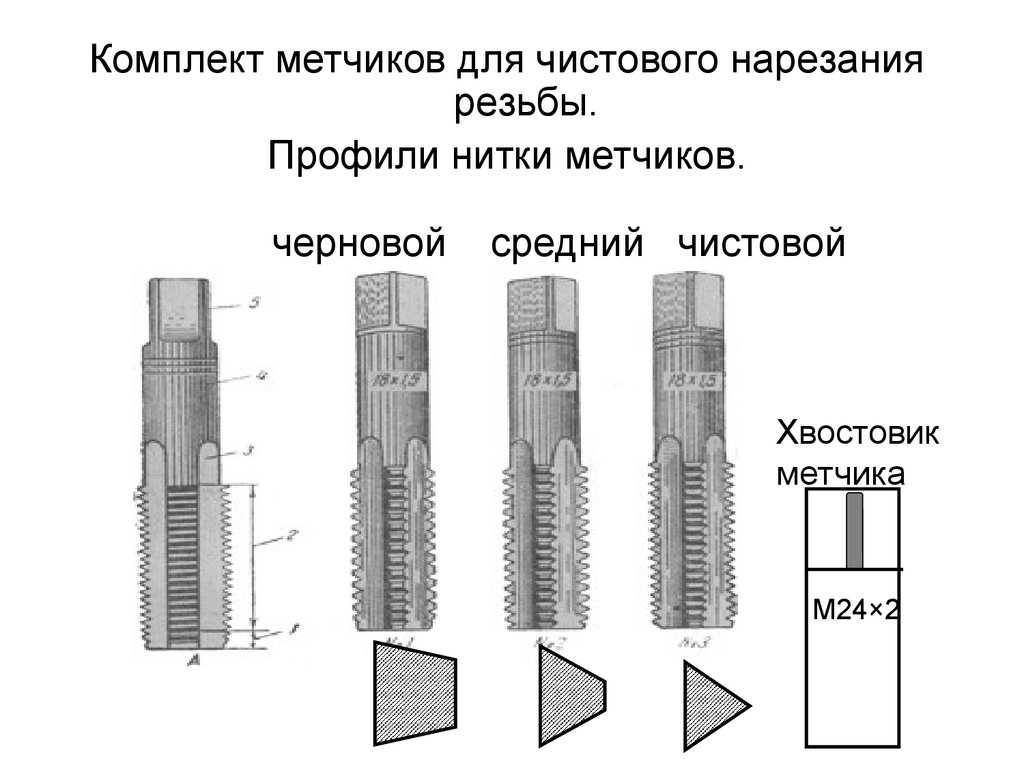

При нарезании резьбы метчиком, как и при любом другом виде обработки, необходимо принимать во внимание марку материала заготовки, конструкцию инструмента, возможности станка, а также режимы резания. Необходимо добавить к вышесказанному, что при нарезании резьбы нагрузка на зуб метчика намного превышает нагрузку на зуб практически любого другого инструмента из-за постоянного контакта метчика с боковой поверхностью резьбы. В процессе нарезания резьбы нужно обеспечить хороший отвод стружки во-избежании поломки метчика и для обеспечения высокой точности и хорошего качества поверхности резьбы. Все это создает дополнительные трудности для конструкторов металлорежущего инструмента в деле борьбы за повышение производительности, стойкости и стабильности обработки.

Для разных материалов разные метчики

При проектировании метчиков для различных материалов изменяют, как правило, передний угол и кривизну передних поверхностей метчика. Для труднообрабатываемых материалов эти параметры имеют отрицательные или нулевые значения для обеспечения прочности режущей кромки. Кроме того, из-за большой кривизны передних поверхностей метчика при обработке таких материалов на резьбе могут появиться задиры. При обработке материалов, дающих сливную стружку, применяются метчики с положительными передними углами и достаточно большой кривизной передних поверхностей, благодаря чему стружка закручивается и ломается.

Кроме того, из-за большой кривизны передних поверхностей метчика при обработке таких материалов на резьбе могут появиться задиры. При обработке материалов, дающих сливную стружку, применяются метчики с положительными передними углами и достаточно большой кривизной передних поверхностей, благодаря чему стружка закручивается и ломается.

Другим значимым параметром геометрии метчика является задний угол. Для обработки более твердых материалов используются метчики с большим задним углом с целью уменьшения трения и обеспечения попадания СОЖ в зону резания. Но слишком большой задний угол снижает способность метчика к самоцентрированию. При обработке пластичных материалов слишком большой задний угол может привести к выходу параметров резьбы за пределы поля допуска.

Метчики для нарезания резьбы в глухих отверстиях отличаются друг от друга углом подъема винтовой линии. Для материалов с более высокой прочностью используются метчики с меньшим углом подъема винтовой линии. Таким образом обеспечивается более высокая прочность самого метчика. Для тяжелообрабатываемых материалов также используются метчики с небольшой длиной режущей части для уменьшения сил резания.

Для тяжелообрабатываемых материалов также используются метчики с небольшой длиной режущей части для уменьшения сил резания.

Если вы хотите повысить эффективность резьбонарезания, необходимо обращать внимание не только на инструмент. Например, при нарезании резьбы в сером чугуне метчиками старой конструкции вы можете вести обработку со скоростью резания 10-15 м/мин, а метчиками новой конструкции — 75 м/мин. Но необходимо помнить, что такая скорость резания достижима лишь в определенных условиях. Например, при отсутствии внутреннего подвода СОЖ скорость резания необходимо будет снизить до 45 м/мин, так как при перегреве быстрорежущей стали стойкость ее сильно снижается. При обработке небольших резьб может не хватать скорости вращения шпинделя, а при обработке больших резьб мощности оборудования и так далее.

Кроме геометрии метчика большое значение имеет покрытие, наносимое на поверхность инструментального материала. Применяется множество покрытий: TiN, TiCN, CrN, TiAlN. Благодаря применению покрытий увеличивается стойкость инструмента, и появляются резервы для увеличения производительности..jpg)

Твердосплавные метчики

Точно также как твердосплавный инструмент постепенно сменил инструмент из быстрорежущей стали при точении, твердосплавные метчики получают все большее и большее применение при резьбонарезании.

Твердосплавные метчики из-за своей хрупкости тяжело переносят большие нагрузки в отличие от метчиков из быстрорежущей стали. Несмотря на это они отлично себя зарекомендовали при обработке таких материалов, как серый чугун и алюминий с большим содержанием кремния, ведь при обработке этих материалов основной механизм износа — абразивный.

Разработка мелкозернистых твердых сплавов повышенной прочности привела к тому, что появились твердосплавные метчики с высокой прочностью и износостойкостью. Применять их можно также при обработке закаленной стали, пластиков и жаропрочных сплавов. Особенно большое распространение твердосплавные метчики получают с развитием металлорежущего оборудования.

Жесткое резьбонарезание

Увеличение производительности обработки и качества изделий требует применения соответствующего оборудования. Для резьбонарезания широко используются две группы станков.

Для резьбонарезания широко используются две группы станков.

Первая группа — станки для сверления небольших отверстий и нарезания резьбы в них, частота вращения шпинделя может достигать 6000 мин-1.

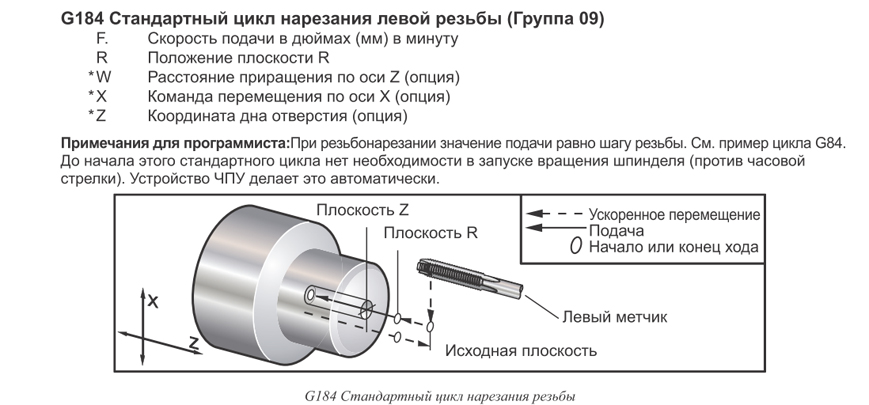

Вторая группа — обрабатывающие центры, на которых сейчас нарезается все больше и больше резьб. На станках данного типа используются так называемые жесткие циклы резьбонарезания (частота вращения шпинделя синхронизирована с перемещением по оси Z). Для таких станков не требуется применение плавающих метчиковых патронов. Резьбонарезание можно вести на 2000-3000 мин-1.

Обрабатывающие центры, как правило, оснащаются несколькими, полезными для резьбонарезания, функциями, такими как, ускоренный вывод метчика из отверстия и задание предельного момента при резьбонарезании, что позволяет предотвратить поломку метчика.

Теоретически, при обработке резьб на обрабатывающих центрах не нужно использовать какие-либо средства, компенсирующие несоответствие шага метчика реальной подаче по оси Z и частоте вращения шпинделя. На самом деле, для компенсации накопленной погрешности при резьбонарезании, рекомендуют использовать метчиковые патроны типа SynchroFlex, со встроенным гибким элементом. Патроны этого типа обладают компенсирующей способностью около 0,5 мм.

На самом деле, для компенсации накопленной погрешности при резьбонарезании, рекомендуют использовать метчиковые патроны типа SynchroFlex, со встроенным гибким элементом. Патроны этого типа обладают компенсирующей способностью около 0,5 мм.

| Увеличенный размер резьбового отверстия (идет не проходной калибр) | Неправильное значение осевой подачи | Возникает, как правило, у спиральных метчиков. При обработке спиральными метчиками возникают силы в направлении подачи. Необходимо снизить подачу на 5-7% |

| Малая скорость резания | Используйте рекомендованные режимы резания | |

| Выбран неподходящий тип метчика | Выбрать метчик с меньшим углом спирали либо метчик с подточкой для прямых канавок | |

| Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования | |

| Ассиметричность метчика и отверстия | Убедиться в соосности инструмента и отверстия | |

| Неправильный допуск | Допуск метчика и контрольного образца различны. Выбрать метчик с правильным допуском Выбрать метчик с правильным допуском | |

| Уменьшенный размер резьбового отверстия (проходной калибр не идет) | Выбран неподходящий тип метчика | Выбрать метчик с меньшим углом спирали либо метчик с подточкой для прямых канавок |

| Диаметр под резьбу меньше рекомендованного | Увеличить диаметр отверстия до рекомендованного каталогом (см. рекомендации ) | |

| Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования и вымывания стружки из зоны резания | |

| Неправильный допуск | Допуск метчика и контрольного образца различны. Выбрать метчик с правильным допуском | |

| В следствие пластической деформации обрабатываемый материал сужается | Выбрать метчик, следуя рекомендациям каталога | |

| Выкрашивание режущих кромок | Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования |

| Утыкание метчика в дно отверстия | Увеличить глубину отверстия (если возможно). Использовать метчик с более короткой заходной частью. Уменьшить глубину резьбы Использовать метчик с более короткой заходной частью. Уменьшить глубину резьбы | |

| Заклинивание стружки при нарезании метчиками со спиральной канавкой на выходе из отверстия | Нарезать резьбу в отверстии без фаски. Заходную фаску делать после обработки резьбы | |

| Наклеп | Использовать метчик с износостойким покрытием. Увеличить СОЖ. Уменьшить скорость резания | |

| Малый диаметр отверстия под резьбу | Увеличить диаметр отверстия до рекомендованного | |

| Поломка метчика | Сильный износ, приводящий к увеличению крутящего момента | Своевременно менять инструмент на новый (переточенный) |

| Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования | |

| Утыкание метчика в дно отверстия | Увеличить глубину отверстия (если возможно). Использовать метчик с более короткой заходной частью. Уменьшить глубину резьбы. Использовать резьбонарезные патроны с компенсацией на сжатие/растяжение Уменьшить глубину резьбы. Использовать резьбонарезные патроны с компенсацией на сжатие/растяжение | |

| Малый диаметр отверстия под резьбу | Увеличить диаметр отверстия до рекомендованного | |

| Высокая скорость обработки | Оптимизировать скорость резания | |

| Быстрый износ | Высокая скорость обработки | Уменьшить скорость резания |

| Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования | |

| Нарост на инструменте | Неправильный тип метчика | Использовать метчик с большим углом затыловки. Для мягких материалов использовать метчики с полированными канавками |

| Маленькая скорость резания | Пользуйтесь рекомендованными режимами резания | |

| Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования | |

| Неправильный тип покрытия или его отсутствие | Для мягких материалов использовать метчики без покрытия (для Al сплавов при содержании Si<12%). Для нержавеющих и мягких сталей — тип покрытия V Для нержавеющих и мягких сталей — тип покрытия V | |

| Поверхность резьбы рваная | Высокая скорость резания | Оптимизировать скорость резания |

| Нарост на режущей кромке | См. нарост на инструменте | |

| Плохое удаление стружки из зоны резания | Использовать метчик с соответствующей геометрией канавки |

Подачи и скорости для метчиков

Лучшие в Америке высокоскоростные режущие инструменты™

Как эффективно нарезать метчик и оптимизировать стойкость инструмента

Чтобы свести к минимуму проблемы с прослушиванием, необходимо соблюдать следующие правила:

- • Используйте приспособление для нарезания резьбы с регулируемым шагом.

• Выберите правильную смазку (Ultra S/P™ Super Premium).

• Используйте правильный размер сверла и тип метчика.

• Выберите правильные скорости и подачи.

• Сохраняйте метчики острыми, проверяйте метчики на предмет износа.

• Обеспечить точное выравнивание.

• Проверяйте твердость материала, особенно при смене партии материала.

Скорость нарезания резьбы можно рассчитать, используя: (Используйте таблицу ниже)

об/мин = скорость подачи (SFM) / 0,26 x внешний размер метчика

• Смазка некачественная или поток ограничен.

• Используются метчики с нижним шагом или со спиральной канавкой.

• Увеличение глубины резьбы ( %).

• Шаг резьбы неправильный.

• Нарезание конической резьбы (50% нормальной скорости).

Скорость нарезания резьбы может быть « УВЕЛИЧЕНА «, если

- • Глубина резьбы уменьшается.

• Шаг резьбы в порядке.

• Поток и качество охлаждающей жидкости в норме.

• Используются метчики со спиральной головкой.

Скорости нажатия

Правильная скорость нарезания резьбы очень важна для получения эффективных результатов нарезки. Оптимальной скоростью для нарезания резьбы является максимальная скорость, которую позволяют условия, соответствующая приемлемому сроку службы инструмента. Скорость должна быть уменьшена по мере увеличения длины отверстия. Отверстия, метчики с коническими фасками способны работать быстрее, чем метчики с донышками. Скорость вертикальной нарезки может быть увеличена по сравнению с горизонтальной нарезкой.

Скорость должна быть уменьшена по мере увеличения длины отверстия. Отверстия, метчики с коническими фасками способны работать быстрее, чем метчики с донышками. Скорость вертикальной нарезки может быть увеличена по сравнению с горизонтальной нарезкой.

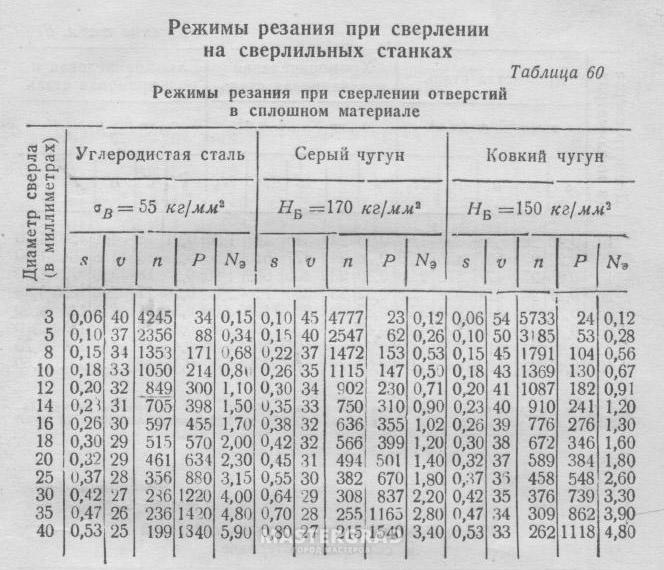

Рекомендуемые подачи и скорости В приведенной ниже таблице предлагается «начальная точка» для выбора скорости для работы метчика.

| Материал | Рекомендуемая начальная точка Подачи и скорости (SFM) |

| Алюминий — литые сплавы | 60 |

| Алюминий – литые под давлением сплавы | 70 |

| Алюминий — деформируемые сплавы | 80 |

| Латунь | 60-100 |

| Бронза | 30-40 |

| Медь | 60-80 |

| Бронзовый металл | 50-60 |

| Чугун – серый | 30-60 |

| Чугун — ковкий | 50 |

| Чугун — сплавы | 15-30 |

| Ковкий сплав | 20-40 |

| Магниевые сплавы | 50-70 |

| Никелевые сплавы | 10 |

| Нимонические сплавы | 10-12 |

| Мягкая сталь | 30-50 |

| Сталь – среднеуглеродистая | 35 |

| Инструментальная сталь | 15-25 |

| Литая сталь | 25 |

| Титановые сплавы | 10 |

| Нержавеющая сталь — серия 300 | 10-20 |

| Нержавеющая сталь — серия 400 | 15 |

| Пластик | 50-70 |

| Цинк — литье под давлением | 80 |

Нажмите Устранение неполадок | Лучшие в Америке высокоскоростные режущие инструменты™

Лучшие в Америке высокоскоростные режущие инструменты™

Устройство для нарезания резьбы, устройство для крепления метчика и отверстие

Проблемы, возникающие при нарезании резьбы, часто возникают по вине

удерживающее устройство и условия отверстия , в которое нужно нарезать резьбу. На резьбонарезном станке следует проверить шпиндель, приспособление и рабочую центровку ;

На резьбонарезном станке следует проверить шпиндель, приспособление и рабочую центровку ;

для скользящие ремни , износ и мощность .

Держатель крана должен быть

проверен на соответствие типу, износу и совмещению с отверстием.

Просверленное отверстие

следует проверить на диаметр и правильность по окружности и оси, чтобы обеспечить правильный процент зацепления резьбы .

Глухие отверстия должны иметь достаточно места для стружки на дне.

| Слом метчика | |

| Возможная причина: • Слишком мелкое отверстие. • Закалка отверстий. • Неправильный размер сверла для нарезания резьбы. • Неверное крепление или удерживающее устройство. • Недостаточное количество или неподходящая смазка. • Несоосность метчика и отверстия. • Слишком высокая скорость нарезания резьбы. • Метчик касается дна отверстия.  • Упрочненный материал. | Исправление: • Увеличить длину фаски. • Уменьшить скорость нарезания резьбы. • Используйте метчики со спиральной заточкой в сквозных отверстиях. • Увеличить длину фаски. |

| Неисправность метчика при реверсировании | |

| Возможная причина: • Резка метчика слишком тугая. Угол режущей кромки должен быть увеличен. • Истирание метчика. Передний угол на задней части земли должен быть вырос. • Стружка застряла между канавками. | Исправление: • Увеличить подачу. • Рассмотрите возможность использования сверла со стружколомом и/или шлифовки вершины стружколома. |

| Стружка забивает канавки | |

| Возможная причина: • Неправильный тип метчика. • Недостаточная фаска. • Неправильный угол режущей кромки. • Шероховатые канавки.  • Отсутствие смазки или использование неподходящего типа. • Отсутствие смазки или использование неподходящего типа. | |

| Сорванная или сколотая резьба метчика | |

| Возможная причина: • Несоосность. • Тупой кран. • Нажмите слишком сильно. • Неправильное применение метчики с обработанной поверхностью | |

| Порванная или грубая резьба | |

| Возможная причина: • Слишком маленький диаметр резьбы. • Стружка засоряет канавки. • Обрыв резьбы на метчиках. • Неправильная заточка метчика. • Отсутствие смазки или использование неподходящего типа. | Исправление: • Заточить или заменить. • Уменьшить скорость. • Используйте сверло большего диаметра. • Используйте смазку. |

| Заедание или заедание метчика | |

| Возможная причина: • Сверло слишком маленькое.  • Слишком широкое касание. • Отсутствие смазки или • Слишком широкое касание. • Отсутствие смазки илииспользование неправильного типа. • Обработка поверхности. (смазка) Требуется . | |

| Чрезмерный износ метчика | |

| Возможная причина: • Закалка отверстия. • Недостаточное количество или неподходящая смазка. • Материал абразивный или присутствуют включения. Требуется метчик с обработанной поверхностью. • Слишком высокая скорость нарезания резьбы. • Неправильный кран выбор. | Исправление: • Увеличить длину фаски. • Уменьшить скорость нарезания резьбы. • Обеспечьте достаточное количество смазки. • Используйте сверло большего диаметра. |

| Перегрев крана | |

| Возможная причина: • Чрезмерная ширина площадки. • Отсутствие смазки или использование неподходящего типа. • Чрезмерный фланговый контакт, шаг требуется уменьшение диаметра.

| |