10.8. Пример расчета режима резания и основного времени при плоском шлифовании. Режимы резания при шлифовании

Режимы резания при шлифовании

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

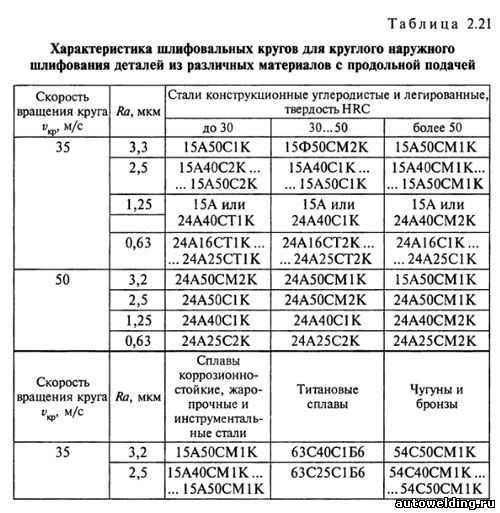

Шлифованию подвергают детали в термообработанном и нетермообработанном состоянии. Операции окончательного шлифования должны обеспечивать требуемые параметры шероховатости обработанной поверхности, заданные точность, структуру и качество поверхностного слоя.

Перед назначением режимов резания выбирают характеристику шлифовального круга, его форму и размеры. Материал абразивного зерна, твердость и связка круга зависят от шлифуемого материала и его твердости, а также от принятой скорости вращения круга. Зернистость круга зависит от требуемых параметров шероховатости поверхности.

Режимы резания выбирают по нормативам. При различных видах шлифования учитывают следующие факторы: материал заготовки; группу обрабатываемости этого материала шлифованием, т.е. свойство материала обрабатываться абразивным инструментом; габаритные размеры заготовки; допуск на шлифование и требуемый параметр шероховатости поверхности; припуск на шлифование; тип и модель станка.

Припуск на шлифование существенно влияет на выбор характеристики кругов и режимов резания. Его устанавливают в зависимости от исходных отклонений формы и расположения обрабатываемой поверхности заготовки, от размерной точности и параметров шероховатости, а также от требований к качеству обрабатываемой поверхности на данной операции шлифования. Оптимальный припуск должен обеспечивать требуемое качество, низкую трудоемкость и минимальную себестоимость изготовленной детали.

Круглое наружное шлифование деталей типа гильз, штоков, валов, поршней и цилиндров производят, как правило, на круглошлифовальных центровых станках.

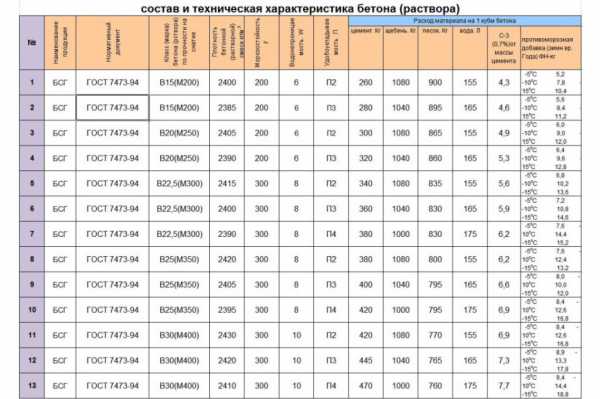

В табл. 2.21 дан фрагмент таблицы в качестве иллюстрации выбора характеристики шлифовальных кругов для круглого наружного шлифования.

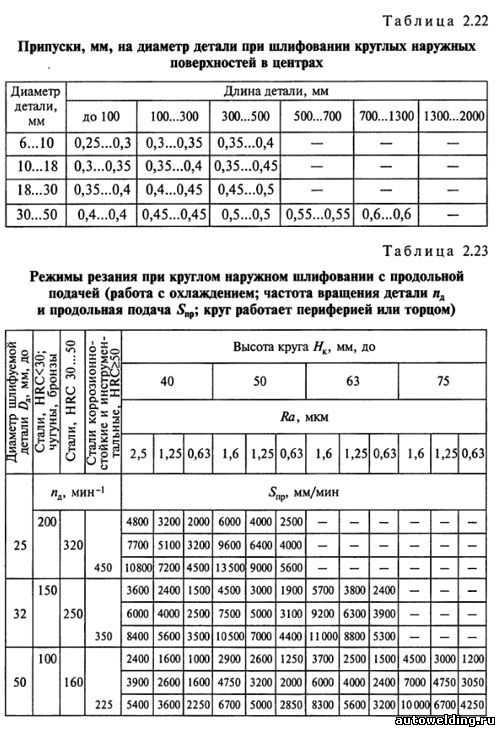

Рекомендации по выбору припусков на обработку наружных цилиндрических поверхностей при шлифовании в центрах приведены в табл. 2.22 (дан фрагмент).

Рекомендуемые режимы резания при круглом шлифовании деталей из сталей, чугунов, бронз и титановых сплавов приведены в табл. 2.23 (дан фрагмент).

Плоское шлифование выполняют на станках с прямоугольным столом.

Таблицы режимов резания при плоском шлифовании составлены для кругов твердостью СМ1 и СМ2. При обработке кругами другой твердости значения подач, приведенные в таблицах, для более мягких кругов умножают на 1,1, а для более твердых кругов — на 0,85.

www.autowelding.ru

|

Поиск Лекций

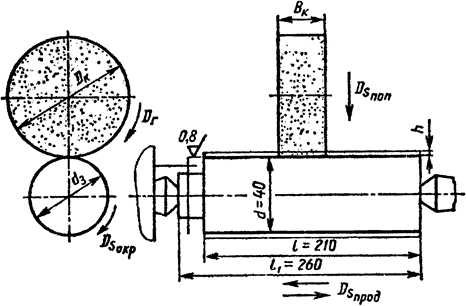

Шлифование - технологический способ обработки металлов, позволяющий получать на деталях поверхности высокого качества с высокой точностью размеров. При изготовлении деталей машин и приборов, шлифование применяется для завершающей чистовой обработки, позволяя получить поверхность с точностью размеров по 6...7 квалитетам с шероховатостью Ra =0,08…0,32 мкм. В настоящее время различаются следующие основные схемы шлифования: наружное круглое шлифование, внутреннее круглое шлифование, плоское и торцовое шлифование, заточка. Ниже рассмотрим режим резания при круглом наружном и плоском шлифовании. Режим резания при круглом наружном шлифовании Пример 7. На кругло – шлифовальном станке 3М131 методом продольной подачи на проход шлифуется участок вала диаметром d=40h6(-0,016) и длинной l = 260 мм. Параметр шероховатости обработанной поверхности Ra =0,8 мкм. Припуск на сторону h= 0,2 мм. Материал заготовки – Сталь 40Х, закалённая твёрдостью 53 HRCЭ . Способ крепления заготовки – в центрах. Эскиз обработки приводится на рисунке 20. НЕОБХОДИМО: выбрать шлифовальный круг, определить его характеристики, назначить режим резания, определить основное время обработки.

Рисунок 20. Эскиз обработки заготовки РЕШЕНИЕ: 1.Выбираем шлифовальный круг [5]. Устанавливаем характеристику круга (карта 3 с.114). Для круглого наружного шлифования с прдольной подачей, параметра шероховатости Ra=0,8 мкм, конструкционной закалённой стали с HRCЭ > 50, рекомендуется характеристика: Э,ЭБ40,СМ2К. РЕШЕНИЕ: 1.Выбираем шлифовальный круг [5] . Выбор характеристики шлифовального круга производятся по карте 3 страница 114-115. Материал абразивного зерна , твердость и связка круга назначаются в зависимости от марки и твердости шлифуемого материала, а также от принятой скорости круга (35 или 50 м/с). Зернистость выбирается в зависимости от требуемой шероховатости поверхности (параметр шероховатости Ra =0,8 мкм находится в одной подгруппе в пределах Ra = 1,25 до Ra= 0,8 мкм). Для данного условия шлифования по карте 3 выбираем шлифовальный круг 24А40НСМ25К, форма круга ПВД. Маркировка полной характеристики круга – ПВД 24А40НСМ25К8. Для кругло-шлифовальных станков принимают обычно круги ПП и ПВД, обеспечивающий удобное и надежное крепление круга на шпинделе шлифовальной бабки. В качестве материала абразивных зерен принимаем белый электрокорунд марки 24А зернистостью №40. Содержание основной фракции 45%, индекс зернистости Н, твёрдость круга СМ2, структура круга №5, разновидность принятой керамической связки К8. Размеры нового круга по паспортным данным станка 3М131 диаметр круга Dk =600 мм, ширина (или высота) круга BK=63 мм Назначаем режим резания В процессе круглого шлифования методом продольной подачи в соответствии с ГОСТ 25762 -83 рассматриваются следующие элементы движения: 1 .Вращение шлифовального круга – главное движение резания Dz. Оно характеризуется скоростью главного движения резания VK (м/с): [27] где DK – диаметр круга,мм; - частота вращения круга, мин-1 Для нашего случая DK = 600 мм, nK =1112 и 1285 об/мин. Скорость главного движения резания находится в пределах рекомендумого диапазона. VK = 30...35 м/с. 2.Вращение заготовки – движение окружной подачи DSокр. Оно характеризуется скоростного движения окружной подачи VSокр и определяется по формуле (28) где d – диаметр обрабатываемой поверхности заготовки; n3 – частота вращения заготовки, мин-1. Диаметр обрабатываемой поверхности по данным d=40h6, n3=nД= 220 об/мин (карта 6, страница 127 ) [5]. Скорость движения окружной подачи: Частота вращения заготовки может быть установлена на станке 3М131, имеющем бесступенчатое регулирование частот вращения заготовки в пределах 40...400 об/мин. 3.Возвратно-поступательное движение стола с заготовкой-движение продольной подачи Д Sпрод . Продольная подача S0 устанавливается в зависимости от характера шлифования (предварительного или окончательного) и ширины шлифовального круга (ВК= 63 мм): S0=KД ·BK (29) где KД – коэффициент, учитывающий продольную подачу (в долях ширины круга) ; BK – ширина круга, мм. Для того чтобы устанавить на станке припятую величину S0 нужно определить скорость (м/мин) движения продольной подачей VSпрод (скорость движения стола) : (30) Для окончательного шлифования KД = 0,2…0,4 [10] таблица 55,страница 30. Принимаем KД = 0,3, тогда S0= 0,3·63=18,9 мм/об Скорость движения продольной подачи (скорость продольного хода стола) На используемом станке 3М131 предусмотрено бесступенчатое регулирование скорости продольного хода стола в пределах 0,05...5,0 м/мин, поэтому принимаем VSпрод = 5м/мин 4. Поперечная подача круга SX мм/ход (в справочнике [10] названа глубиной шлифования t ) : SX= 0,005…0,015 мм/ход стола; учитывая высокие требования к точности обработки [ поле допуска по h6 ( старое обозначение – 2-й класс) ] и шероховатости поверхности Ra=0,8 мкм, приниамаем SX= 0,005 мм/ход. Так как на станке поперечные подачи регулируются бесступенчато в пределах 0,002 – 0,1 мм/ход, то принятая подача возможна. . (31) В соответствии с действующим стандартом подставим в формулу (31) вместо VД , t , S соответственно VSокр , Sx , S0. (32) Выписываем из таблицы 56, с.303 коэффициенты и показатели степеней формулы для круглого наружного шлифования с поперечной подачей на каждый ход стола, зернистости круга 40, твёрдости СМ2: CN = 2.65; r= 0,5; x=0,5; y=0,55; q=0. Тогда Nрез=2,65·350,5·0,0050,5·18,90,55·400 = 5,5 кВт у станка 3М131 NШП= NД·η=7,5·0,8=6 кВт. Так как NШП ≥ N рез ( 5,5< 6 ) обработка возможна. Основное время обработки. где L – длина хода стола, при перебеге круга на каждую сторону, равным 0,5 ВК , L=l=210 мм, K – коэффициент точности учитывающий время на выхаживание, при окончательном шлифовании К=1,4 [12] стр 199 ] ЗАДАНИЕ 7. На кругло – шлифовальном станке модели 3М131 шлифуется шейка вала диаметром d3 и длиной l. Длина вала l1. Припуск на сторону h (таблица 13). НЕОБХОДИМО : выбрать шлифовальный круг, определить его характеристики, назначить режим резания,определить основное время обработки. Дать эскиз обработки заготовки. Таблица 13 Данные к заданию 13

|

|

poisk-ru.ru

Режимы резания при шлифовании назначают в следующем порядке

Поиск Лекций1.Выбирают характеристики круга ( в зависимости от свойства обрабатываемого материала и технических требований ) и устанавливают его окружную скорость VK .

При шлифовании алмазными кругами железоуглродистых сплавов,

никеля,кобальта и при шлифовании кругами из карбида кремния сталей из-за высоких температур и химического средства материалов абразива и детали превалирующим видом износа зерен является диффузионный износ, который снижает стойкость кругов, и применять их нецелесообразно.

Для снижения теплонапряженности процесса резания и улучшения качества поверхности деталей применяют шлифовальные круги с прерывистой рабочейповерхностью. При прерывистом шлифовании по сравнению с обычным силы резания снижаются на 20...30%. Для сохранения формы круга твердость прерывистых кругов берется на 1...2 степени выше.

При шлифовании нержавеющих и жаропрочных сталей высокие ежущие свойства имеют круги из монокорунда твердостью М3...СМ2 и зернистостью №16...25, 10-й структуры с применением СОЖ, состоящей из сульфофрезола +10% керосина.

При шлифовании титановых сплавов применяют круги из карбида кремния 63С. Увеличение VK может ограничиваются жесткостью станка и прочностью круга. При различных видах шлифования VK=10...35 м/с, а при скоростном шлифовании VK > 35 м/с.

При назначении режимов чистового шлифования в начале выбирается зернистость круга, затем параметры режима, обеспечивающие получение необходимого качества поверхности.

Высота микроповерхностей R связана со средним размером абразивных зерен da зависимостью .

2. Выбирают глубину резания t (поперечную подачу Sпол). На черновых проходах t=0.05…0.10 мм/дв.ход; на чистовых t=0.005…0.02 мм/дв.ход. При шлифовании неметаллических материалов значения t до 0,2...0,5 мм/дв.ход.

3.Определяют продольную Sпрод и минутную Sм подаем. Продольную подачу выражают в долях ширины круга В. При черновом шлифовании Sпрод=(0,4...0,8)В, мм/об.дет., при чистовом S=(0,1...0,3)В мм/об.дет. Меньшие значения подач выбираются при шлифовании жаропрочных и титановых сплавов. Минутная подача,мм/мин, Sм=Sб*nт.

4.Определяют окружную скорость Vд ( или скорость стола при плоском шлифовании) и корректируют выбранное значение VД по кинематическим данным станка. На черновых проходах Vд=20...85 м/мин, а на чистовых Vд=15...40 м/мин. При шлифовании тугоплавких и титановых сплавов Vд=10...12 м/мин, для жаропрочных сплавов целесообразно увеличивать Vд до 70 м/мин.

5.Подбирается охлаждающая жидкость [11].

6.Вычисляют силу Pz и мощность, потребную на шлифование.

7.Определяют машинное время Tмаш ( Т0),мин.

Машинное время,необходимое на проведения шлифовальных операций, определяются в зависимости от схемы шлифования, количества и длины двойных ходов,необходимых для обработки всей обрабатываемой поверхности и удаления оставленного на обработку припуска, а также от скорости продольной подачи.

Для наружного круглого шлифования:

где iВ – число выхаживающих ходов; l3 – длина обрабатываемой поверхности заготовки,мм; l1 и l2 - длины перебега соответственно с правой и левой стороны шлифовального круга,мм; В – ширина шлифовального круга,мм; δ – припуск на шлифование,мм.

Для внутреннего круглого шлифования:

Основное время обработки при плоском шлифовании:

где b1 и b2 – поперечные перебеги соотвественно перед первым и после последнего двойного хода, при снятии одного слоя с поверхности заготовки,равного t=Sверт; b3 – ширина шлифуемой поверхности в направлении поперечной подачи,мм.

poisk-ru.ru

Элементы режима резания при шлифовании.

Поиск Лекций

Элементы срезаемого слоя при шлифовании относятся не к единичным режущим зернам, а к их совокупности – режущей поверхности абразивного инструмента. Основными элементами режима резания при шлифовании являются: окружная скорость круга Vкр, окружная скорость (перемещения) заготовки Vз, глубина резания t, подача S.

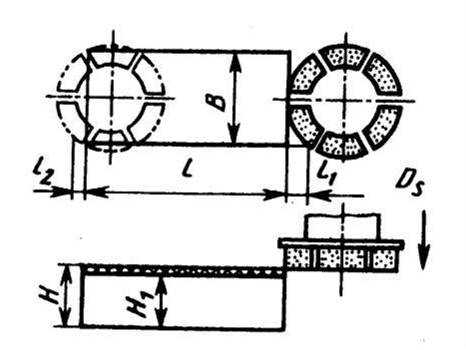

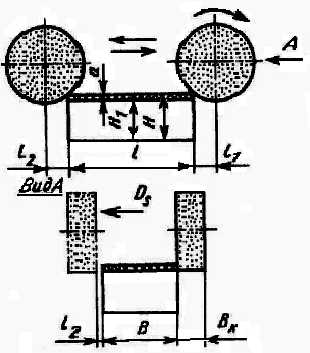

Элементы режима резания при плоском, круглом шлифовании показаны на рис.3.2, 3.5, 3,7; а при внутреннем шлифовании – на рис. 3.8.

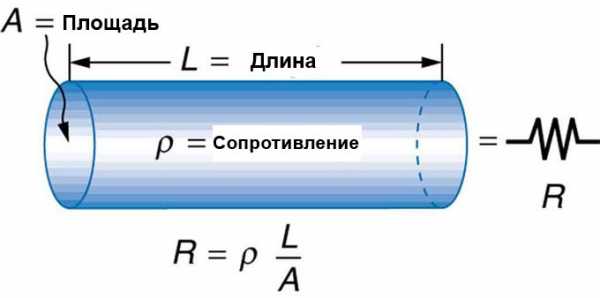

Скоростью (м /с) резания при шлифовании Vкр называют линейную скорость на наибольшей окружности шлифовального круга Vкр = π D n, где n – частота вращения, с – 1.

Скоростью перемещения заготовки при шлифовании называют: при плоском шлифовании – скорость перемещения стола, при круглом шлифовании – окружную скорость заготовки.

Поперечной подачей Sпоп(при плоском шлифовании) и продольной подачей Sпрод (при круглом и внутреннем шлифовании) называют перемещение точки круга вдоль оси за один оборот, ход или двойной ход заготовки. Поперечную подачу измеряют в долях высоты круга Н;

Sпоп = k ·H, где k – коэффициент (табл.П3.1.9).

Глубиной резания при шлифовании называют слой металла между обработанной и обрабатываемой поверхностью, снимаемый за один рабочий ход.

Определение основного времени при шлифовальных работах.

Наружное круглое шлифование методом продольной подачи

напроход (а) и в упор (б).

Наружное врезное шлифование

Шлифование отверстий методом продольной подачи:

а – сквозных; б – в упор

Плоское шлифование торцом круга на станках

с прямоугольным столом

L = a = H – h2

Плоское шлифование периферией круга на станках

с прямоугольным столом

; L = B + Bк + 10

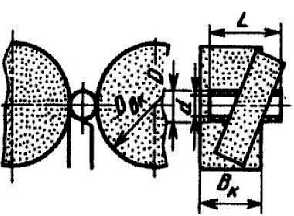

Бесцентровое наружное шлифование врезное

где Dвк – диаметр ведущего круга

методом продольной подачи

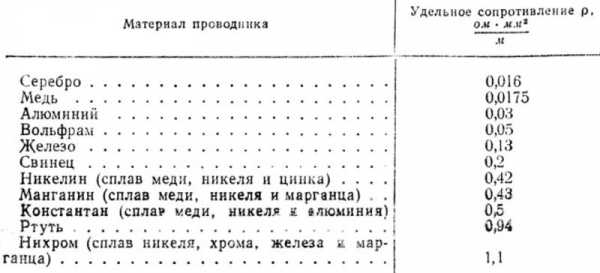

Абразивные материалы.

Рабочими элементами любого абразивного инструмента являются классифицированные частицы абразивного материала, твердость которых выше твердости обрабатываемого материала. В качестве абразивного материала широко используются электрокорунды, карбид кремния, алмаз, кубический нитрид бора (эльбор). Алмазно-абразивной обработке подвергают самые различные поверхности и материалы. Наиболее широкое применение в машиностроении находят круги из электрокорунда и карбида кремния (рис. 22.12) по ГОСТ 2424 – 83, алмазные круги по ГОСТ 16167 – 80, 16172 – 80Е и др., а также эльборовые круги по ГОСТ 17123 – 79Е.

Электрокорунды (кристаллическая окись алюминия А12О3) получают из естественных бокситов с незначительными примесями некоторых материалов. Выпускают следующие разновидности электрокорундов: нормальный (13А – 16А), белый (22А – 25А), хромистый (32А – 34А), титанистый (37А), монокорунд (43А – 45А), циркониевый (38А). По мере возрастания номера индекса растет процентное содержание окиси алюминия и увеличивается режущая способность. Легируя глинозем в процессе плавки титаном, цирконием, хромом, получают абразивные материалы с требуемыми свойствами.

Карбид кремния (карборунд) содержит 97 – 99 % SiC и незначительные примеси других элементов. Выпускают две разновидности карбида кремния: черный (53С, 54С) и зеленый (63С, 64С). Зеленый карбид кремния более хрупок, чем черный, и применяется для обработки чугуна, твердых сплавов цветных металлов, камня. Черный карбид кремния

более прочен и применяется в аналогичных случаях, но более тяжелых

условиях обработки.

Правильно подобранный круг работает в частичном режиме самозатачивания, т. е. изношенные зерна частично скалываются или вырываются из режущей поверхности круга, образуя или обнажая новые режущие кромки. Поэтому правильный выбор шлифовального круга имеет большое значение

poisk-ru.ru

10.8. Пример расчета режима резания и основного времени при плоском шлифовании

Требуема провести получистовое шлифование плоской детали размером 480 х 150 мм (Lшлх Вшл) из незакаленной стали, используя шлифовальный круг250х40 мм (DкхBк).

Расчёт проводится в следующем порядке.

а) По формуле (1) определяем фактическую рабочую скорость резания, (частота вращения шлифовального круга берется из паспортных данных станка)

Vк = 3,14· 250· 2740 / 1000· 60 = 35,8 м/с

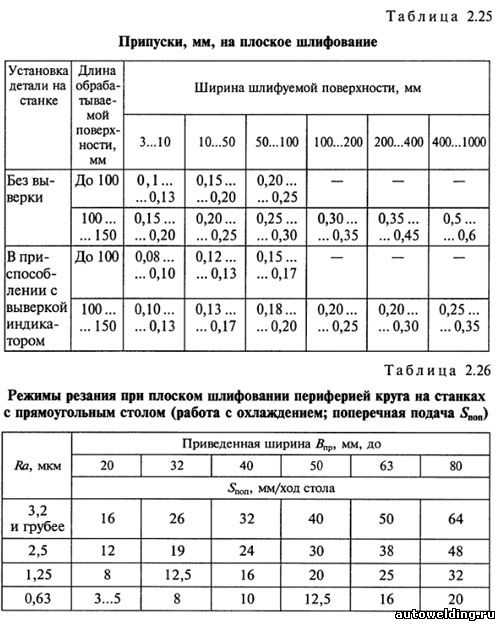

б) По табл. 5 выбираем припуск на обработку Z== 0,30 мм.

в) Определяем поперечную подачу по табл. 8. Sn= 20 мм/ход<

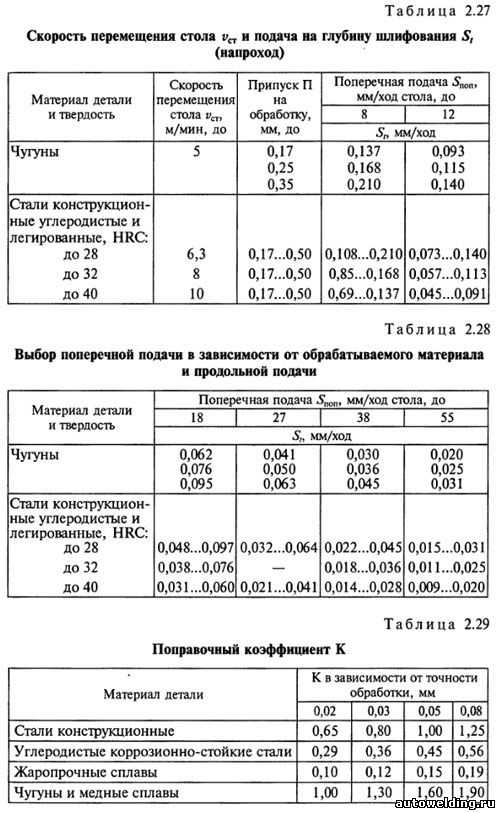

г) По табл. 9 определяем продольную подачу и подачу на глубину резания Sпр= 6 м/мин,Sв= 0,039 мм.

д) Основное время рассчитываем по формуле (4):

Т0 = (480 + 30)· (150 + 40 + 5)· 0,30 / 1000· 6· 20· 0,039 = 6,4 мин.

е) Результаты присчета сводим в таблицу;

| Z , мм | Vк м/с | Sn мм/ход | Sпр м/мин | Sв , мм | Т0, мин |

| 0,30 | 35,8 | 20 | 6 | 0,039 | 6,4 |

Руководствуясь полученными сведениями, а также разобранными примерами, рассчитать режим резания и основное время при шлифовании согласно индивидуальному заданию (табл. 10).

Варианты заданий для расчёта режима резания

Таблица 10

| Номер задания | Условия обработки | Размеры шлифовального круга типа ПП DкхBк мм | ||

| Вид шлифования | Размеры шлифуемой детали dзxLшл или Lшлх Вшл мм | Материал детали | ||

| 1 | Плоское чистовое | 480х150 | Сталь закаленная | 250х32 |

| 2 | Круглое получистовое | 65х300 | Сталь незакаленная | 600х80 |

| 3 | Плоское черновое | 550х180 | Сталь незакаленная | 250х40 |

| 4 | Круглое чистовое | 40х220 | Сталь закаленная | 500х63 |

| 5 | Круглое получистовое | 25х180 | Сталь не закаленная | 500х50 |

| 6 | Плоское получистовое | 300х170 | Сталь незакаленная | 250х32 |

| 7 | Плоское чистовое | 350х180 | Сталь закаленная | 250х40 |

| 8 | Круглое получистовое | 55х280 | Сталь незакаленная | 600х80 |

| 9 | Круглое чистовое | 45х240 | Сталь незакаленная | 600х63 |

| 10 | Круглое чистовое | 45х240 | Сталь закаленная | 450х63 |

| 11 | Плоское получистовое | 500х30 | Сталь незакаленная | 250х32 |

| I2 | Плоское получистовое | 680х150 | Сталь закаленная | 250х32 |

| 13 | Круглое чистовое | 75х400 | Сталь закаленная | 500х63 |

| 14 | Плоское получистовое | 500х120 | Сталь не закаленная | 250х32 |

| 15 | Плоское черновое | 700х18В | Сталь закаленная | 250х40 |

studfiles.net

11.3. Элементы режима резания при шлифовании

Скорость шлифования. Под скоростью резания при шлифования понимается скорость точек, расположенных на режущей поверхности шлифовальных кругов. Скорость шлифования, обычно выражаемую в м/с, рассчитывают по формуле:

, (11.1)

где D– диаметр круга, мм;n– частота вращения шпинделя, мин–1.

Шлифование со скоростями Vк=30 м/c допустимо только при использовании кругов, выполненных на металлических связках, а также кругов на керамической связке, армированных специальными прокладками из высокопрочных полимеров или металлическими бандажами, заложенными в круги в процессе их изготовления. Скорость шлифования такими кругами может достигатьVк= 60 м/с и более.

Эффективная мощность. На значение эффективной мощности при шлифовании влияет много факторов. Основными среди них являются физико-механические свойства обрабатываемых металлов, характеристики шлифовальных кругов и режимы шлифования. На основе обработки результатов экспериментальных исследований установлено, что при шлифовании конструкционных сталей, чугунов и высоколегированных сталей затрачиваемая эффективная мощность в киловаттах для наружного и внутреннего круглого шлифования выражается зависимостью:

, (11.2)

где sпрод=(0,6...0,8)В– продольная подача в долях ширины круга, мм/об;sпоп=0,005...0,05 – поперечная подача, мм/дв ход;sокр=V3– окружная подача, равная линейной скорости обрабатываемой заготовки, м/мин;B– ширина шлифовального круга, мм.

Для плоского шлифования

, (11.3)

где sпоп=(0,6...0,8)В– поперечная подача, мм/дв ход;sверт=0,005...0,05– вертикальная подача, мм/ход;sпрод=1...10 – продольная подача, м/мин;B– ширина шлифовального круга, мм.

Входящий в уравнения (16.2) и (16.3) коэффициент  зависит от вида шлифования и диаметра шлифуемой заготовки

зависит от вида шлифования и диаметра шлифуемой заготовки , мм.

, мм.

Основное (машинное) время.Затраты времени, необходимые на проведение шлифовальных операций, определяются в зависимости от схемы шлифования, количества и длины двойных ходов, необходимых для обработки всей обрабатываемой поверхности и удаления оставленного на обработку припуска, а также от скорости продольной подачи. Если длина перемещения заготовки при осуществлении одного двойного хода равна 2l, мм, а значение продольной подачи sпрод, мм/мин, то время, мин, на совершение одного двойного хода равно, а на выполнениеipрабочих иiВвыхаживающих ходов равно

. (11.4)

Для наружного круглого шлифования – длина одного двойного хода заготовки равна:

,

где l3– длина обрабатываемой поверхности на заготовке;l1иl2 – длины пробега соответственно с правой и левой сторон шлифовального круга;B– ширина шлифовального круга.

В промежутках между смежными двойными ходами автоматически срабатывает механизм поперечной подачи и число двойных рабочих ходов ip=2Z/sпоп, где 2z– припуск на шлифование;sпоп– значение поперечной подачи. Подставив в уравнение (11.4) значенияlиip, получаем:

, (11.5)

где iB– число выхаживающих ходов.

При внутреннем круглом шлифованиидлина одного двойного хода заготовки равна

,

где l3– длина шлифуемой заготовки;l1иl2– длины врезания и перебега соответственно с правой и левой сторон заготовки. После каждого двойного хода производится поперечная подача заготовки и, следовательно, число двойных ходов за время ее обработкиip=2Z/sпоп, где– припуск на обработку внутренней поверхности шлифованием.

Основное технологическое время при внутреннем круглом шлифовании заготовки

, (11.6)

где iB– число выхаживающих ходов;sпрод– продольная подача.

При плоском шлифованиидлина двойного продольного хода определяется как:

, (11.7)

где l3– длина обрабатываемой заготовки;l1иl2– длины перебегов в начале и в конце хода.

Чтобы с поверхности обрабатываемой заготовки снять слой толщиной, равной глубине шлифования t=sверт, заготовка должна совершитьip поп =b/sпопрабочих ходов, гдеsпоп– размер поперечной подачи; длина поперечного хода

, (11.8)

где B– ширина шлифовального круга;b1иb2– поперечные перебеги соответственно перед первым и после последнего двойного хода при снятии одного слоя с поверхности заготовки, равногоt=sверт.

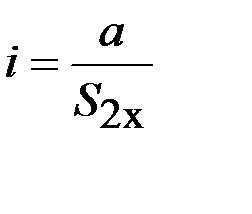

Для удаления всего припуска с поверхности заготовки необходимо снять слоев; общее количество рабочих двойных ходов равно

. (11.9)

Подставляя в уравнение (16.6) выражения l,bиipиз формул (16.9), (16.10) и (16.11), получаем основное технологическое время при плоском шлифовании:

,

где iB– число выхаживающих ходов;– припуск на шлифование;sверт– значение вертикальной подачи.

studfiles.net

10.5 Расчет режима резания при плоском шлифовании периферией круга

Скорость резания зависит в основном от материала связки шлифовального круга. Допустимая скорость резания для выбранного шлифовального круга определяется по маркировке на круге.

Поперечная подача назначается в зависимости от ширины круга и вида шлифования по табл. 8.

Поперечная подача при плоском шлифовании

Таблица 8

| Ширина шлифовального круга Вк, мм, до | Вид шлифования | ||

| черновое | получистовое | чистовое | |

| Поперечная подача Sn, им/ход | |||

| 30 | 16 | 10 | 4 |

| 32 | 26 | 15 | 8 |

| 40 | 32 | 20 | 10 |

| 50 | 40 | 25 | 12 |

| 80 | 64 | 35 | 20 |

Продольная подача и подача на глубину резания определяются в зависимости от материала заготовки и его состояния припуска на обработку и поперечной подачи по табл. 9.

Продольная подача и подача на глубину резания при плоском шлифовании

Таблица 9

| Материал детали | Продольная подача Sпр м/мин | Припуск на обработку Z, ми, до | Поперечная подача Sn | |||||

| 8 | 12 | 18 | 27 | 39 | ||||

| Подача на глубину резания Sв, мм | ||||||||

| Сталь незакаленная | 6-10 | 0,17 0,35 0,50 | 0,085 0,133 0,168 | 0,056 0,089 0,113 | 0,038 0,059 0,076 | 0,025 0,039 0,051 | 0,018 0,028 0,36 | |

| Сталь закаленная | 10-20 | 0,25 0,35 0,50 | 0,042 0,058 0,069 | 0,042 0,043 0,045 | 0,028 0,089 0,031 | 0,020 0,021 0,028 | 0,013 0,013 0,014 | |

10.6. Определение основного времени при плоском шлифовании

Основное время при плоском шлифовании периферией крута То (в мин) рассчитывается по формуле

Т0 = L * B * Z / 1000 Sn* Sпр*Sв (4)

где,

L = Lшл + 30 - длина шлифования, мм;

Lшл – длина шлифуемой поверхности;

В = Вшл + Вк+ 5 - ширина шлифования, мм;

Вшл - ширина шлифуемой поверхности, мм;

Вк - ширина шлифовального круга, мм;

Z - припуск на обработку, мм;

Sпр - продольная подача, м/мин;

Sn поперечная подача мм/ход;

Sв - подача на глубину резания, мм.

10.7. Пример расчета режима резания и основного времени при круглом шлифовании

Требуется провести чистовое шлифование цилиндрического вала размером 350х180 мм (dз x Lшл) из закаленной стали, используя шлифовальный круг 500х80 мм (Dк x Bк).

Расчёт проводится в следующем порядке.

а) По формуле (1) определяем фактическую рабочую скорость резания (Частота вращения шлифовального круга берется из паспортных данных стайка):

Vк= 3,14 ·500·1200 / 1000·60 = 31,4 м/с

б) По табл. 4 выбирается припуск на обработку 2Z = 0,5 мм.

в) Определяем круговую подачу Sкр = 48 и/мин и продольную минутную подачу Sпр = 2500 мм/мин по табл. 6. Из формулы (2) находим, что частота вращения заготовки

nз = 1000· 48 / 3,14· 78196 об/мин.

Принимаем по станку (из паспортных данных) ближайшую к расчетной частоту вращения заготовки nз = 150 об/мин.

г) По табл. 7 определяем поперечную подачу Sn = 0,008 мм/ход.

д) Основное время рассчитываем по формуле (З):

Т0 = (350 + 80 + 30)· 0,25 / 2500· 0,008 = 5,75 мин.

е) Результаты расчёта сводим в таблицу

| 2Z, мм | Vк м/с | nз, об/мин | Sпр мм/мин | Sn, мм/ход | Т0, мин |

| 0,5 | 31,4 | 150 | 2500 | 0,008 | 5.75 |

studfiles.net