Содержание

Простейший самодельный гибочный станок листового металла

ipmet.ru » Оборудование » Своими руками

На чтение 3 мин Просмотров 1.6к. Опубликовано

Как работает простейший самодельный гибочный станок листового металла, знает каждый, кто хоть немного слесарничал. Его схема приведена на рисунке.

Схемы работы простейшего листогиба.

Изготовить его своими руками не составляет большого труда (если вы, конечно, с металлом на «ты» и имеете некоторые слесарные навыки). Строго говоря — это приспособление, а не станок. Но, многие называют его станком. Поэтому, будем применять оба термина.

Содержание

Конструкция листогиба

На рисунке показан эскиз простейшего самодельного гибочного станка листового металла. Конструкция его настолько проста, что не требует пояснений.

Эскиз самодельного листогиба.

Такое приспособление не способно обрабатывать толстый материал, оно проработает очень недолго, да и то, что на нём будет изготовлено, не будет отличаться точностью гиба. Но для изготовления небольшой партии гаражно-дачно-домашних поделок оно вполне может быть применено.

Но для изготовления небольшой партии гаражно-дачно-домашних поделок оно вполне может быть применено.

Для практической реализации такого проекта следует предусмотреть крепление приспособления к станине (основанию). Удобнее всего это можно осуществить путём крепления в слесарных тисках (естественно, установленных на слесарном верстаке) заднего (неподвижного) уголка. Для этого его следует удлинить либо стальной пластиной толщиной 5…6 мм либо прочной доской (можно использовать любой другой подходящий материал, который окажется под руками). Возможно крепление непосредственно к верстаку (смотри рисунок ниже).

Комплектация листогиба

Для изготовления самодельного гибочного станка листового металла можно использовать уголок 50 мм х 50 мм толщиной 5 мм (можно швеллер). Размер уголка указан с запасом, но в этом случае он (уголок в данном случае называется прижимной планкой) не будет деформироваться (деформация прижимной планки приводит к образованию «пузырей» на заготовках).

Ремонт приспособления предлагаемой конструкции будет заключаться лишь в замене дверных петель. Кстати, дверные петли можно использовать старые — всё равно потом выбрасывать: главное, что бы «не болтались», то есть не имели большого люфта. Но, они должны быть, по-возможности, самые «мощные» (для тяжёлых и больших дверей). Крепить их следует на винтах М6 с потайной головкой (не забудьте поставить шайбы: гладкую и гровер).

Кстати, дверные петли можно использовать старые — всё равно потом выбрасывать: главное, что бы «не болтались», то есть не имели большого люфта. Но, они должны быть, по-возможности, самые «мощные» (для тяжёлых и больших дверей). Крепить их следует на винтах М6 с потайной головкой (не забудьте поставить шайбы: гладкую и гровер).

Ручки прижимной планки следует изготовить из прочного и лёгкого материала (вам их придётся перемещать своими собственными руками) Ø 12…20 мм (как вам удобнее или что будет под руками).

Наш листогиб в действии.Заключительные операции

После сварки обязательно удалите нагар карщёткой.

Окончив сборку, снимите заусеницы (напильником или любым другим подручным инструментом) и «завалите» кромки – что бы «вещь было приятно взять в руки».

Инструментом будет приятно пользоваться, если его покрасить. Этим вы, кроме эстетических свойств, повысите его антикоррозионную защиту. Краску можно использовать пентафталевую типа «ПФ». Перед покраской не забудьте произвести очистку (в том числе и обезжиривание) металлических поверхностей.

И заключительная операция – это смазка петель. Можно использовать любую консистентную смазку (жировую, литол и т. п.). Желаем вам успехов!

Ещё одна конструкция самодельного ручного листогиба.

А если после прочтения статьи вы решите, что может быть проще купить готовый листогибочный станок, то посмотрите где можно купить, на этой странице.

Оцените автора

делаем станок для гибки листового металла

- Конструкция листогибочного станка

- Предварительная сборка

- Проверка станка на работоспособность и доводка

Собрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

Гибочный станок для работы с длинными листами металла

Конструкция листогибочного станка

Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы. Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл.

Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

Схема самодельного листогиба

Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°. Этого вполне достаточно для того, чтобы сформировать на краях заготовки элементы фальцевого соединения.

Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке

Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Процесс установки петель

- Подготавливаем петли и балки

- Соблюдая соосность, подгоняем выемки

- Привариваем петли с двух сторон

С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Предварительная сборка

Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Пробная гибка листа оцинкованной жести

После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести.

Проверка станка на работоспособность и доводка

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Установка зажимных болтов с пружинами

- Привариваем гайку болта к укосинам

- Привариваем крепежную пластину

- Устанавливаем пружину

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются. В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

- Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ.

Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Самодельный гибочный станок в работе

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины.

Изготовление прочного металлогибочного станка из 100% переработанного металла

Если видеоплеер не работает, вы можете нажать на эту альтернативную ссылку на видео.

В вашей мастерской не хватает инструментов, например, станка для гибки металла? Тогда, вместо того, чтобы покупать серийно сделанный, почему бы не сделать его из металлолома и небольшого количества локтевого смазочного материала?

Если это звучит интересно, следуйте этому простому руководству, чтобы сделать его самостоятельно.

Источник: Тем временем в гараже/YouTube

Как вы понимаете, как и в любом проекте такого рода, вам понадобятся некоторые инструменты и материалы, прежде чем вы начнете.

Необходимые материалы и снаряжение

- Старые шестерни

- Плиты и прутки из металлолома

- Трубчатые стальные отрезки

- Латунные стержни

- Ацетон

- Малярная лента

- Металлические аэрозольные краски

- Набор отверток

- Основные инструменты (гаечный ключ, отвертки и т. д.)

- Различные гайки и болты

- Угловая шлифовальная машина

- Мини токарный станок

- Ленточная шлифовальная машина

- Сварочное оборудование и оборудование для обеспечения безопасности

Со всеми инструментами и материалами в руках пришло время приступить к этой эпической сборке.

Шаг 1. Очистите все металлические детали

Первый шаг — собрать вместе все ржавые или старые металлические детали, такие как шестерни и т. д. Возьмите угловую шлифовальную машину, очистите всю ржавчину и отполируйте детали, чтобы обнажить голый металл. под. Кроме того, найдите время, чтобы отрезать все выступающие части, которые не нужны, например, старые болты.

д. Возьмите угловую шлифовальную машину, очистите всю ржавчину и отполируйте детали, чтобы обнажить голый металл. под. Кроме того, найдите время, чтобы отрезать все выступающие части, которые не нужны, например, старые болты.

Возможно, вам будет проще смонтировать детали на токарном станке, но мы оставим это на ваше усмотрение. Как обычно, убедитесь, что вы носите защитную одежду для рук и лица, чтобы защитить вашу драгоценную кожу от летящих искр горячего металла.

Источник: Тем временем в гараже/YouTube

Шаг 2: Обработайте другие необходимые детали

Сделав это, возьмите латунные стержни, закрепите их на токарном станке и сделайте из них большие фланцы. Как и следовало ожидать, сначала сделайте отверстие во фланце с помощью направляющего отверстия, а затем постепенно расширяйте его, пока не достигнете нужного размера. Кроме того, найдите время, чтобы отполировать деталь, пока она находится в токарном станке.

Промойте и повторите, чтобы сделать второй скошенный фланец, как показано на видео. Размеры фаски должны соответствовать диаметру отверстия в центральном диске шестерни.

Размеры фаски должны соответствовать диаметру отверстия в центральном диске шестерни.

Другой фланец будет использоваться для соединения двух латунных фланцев на редукторе.

Источник: Тем временем в гараже/YouTube

Затем возьмите фланцы и отметьте несколько одинаковых точек по окружности каждого, чтобы они совпадали с монтажными отверстиями вокруг центрального диска шестерни. В данном случае их восемь.

Просверлите отверстия в этих точках, чтобы фланцы можно было прикрутить к шестерне.

Источник: Тем временем в гараже/YouTube

После этого возьмите кусок алюминиевого или стального диска и превратите его в большой скошенный диск радиусом 3 и 15/16 дюйма (10 см). Выкопайте отверстие в самом центре диска и при необходимости расширьте его.

Эта деталь будет размещена поверх шестерни, поэтому она должна иметь отрицательный профиль поверхности шестерни под ней, чтобы они могли сидеть на одном уровне. Центральное отверстие должно быть того же размера, что и шестерня и фланцы.

Источник: Тем временем в гараже/YouTube

Обратите внимание, что эта деталь будет одного из трех разных диаметров, чтобы дать вам возможность выбора угла изгиба, который вы хотите, чтобы машина могла производить.

Затем возьмите еще один диск из алюминия или стали и обработайте его до радиуса 2 и 61/64 дюйма (7,5 см). Снова сделайте негатив профиля шестерни с одной стороны и просверлите отверстие в центре, чтобы оно соответствовало размерам центрального отверстия шестерни. Скос к вершине одной стороны.

Затем возьмите еще один диск из алюминия или стали и на станке сформируйте цилиндр радиусом 1 и 31/32 дюйма (5 см) с широким ободком у основания радиусом 2 и 61 /64 дюйма (7,5 см). Снова сделайте негатив профиля шестерни с одной стороны и просверлите отверстия под болты в металлических дисках, чтобы их можно было установить на главную шестерню.

Источник: Тем временем в гараже/YouTube

Эти детали будут устанавливаться и сниматься с металлогибочного станка по мере необходимости. Каждая будет прикреплена к главной шестерне с помощью латунных фланцев, которые вы ранее сделали.

Каждая будет прикреплена к главной шестерне с помощью латунных фланцев, которые вы ранее сделали.

Шаг 3: Установите обработанные детали на шестерни

С помощью свежеобработанных деталей установите их на большую шестерню и проверьте, как они крепятся к шестерне, используя гайки и болты подходящего размера. Убедитесь, что вы также добавили латунные фланцы под металлическими дисками.

Источник: Тем временем в гараже/YouTube

В зависимости от размеров гаек вам, возможно, потребуется усовершенствовать форму латунных фланцев или гаек, чтобы они подходили друг другу. Для достижения наилучших результатов используйте ленточный шлифовальный станок для выполнения этой задачи.

Источник: Тем временем в гараже/YouTube

После того, как болты надежно закреплены на каждой детали, приварите их на место по мере необходимости. Это само собой разумеется, но, пожалуйста, убедитесь, что вы принимаете необходимые меры предосторожности при сварке.

Источник: Тем временем в гараже/YouTube

Эти гайки будут использоваться в качестве основных точек крепления для установки и снятия больших металлических дисков.

Шаг 4. Соберите механизм гибки

После этого следующим шагом будет поиск еще одной шестерни меньшего размера с зубьями того же размера, что и у больших шестерен. Возможно, вам придется разобрать старые части оборудования (например, двигатели), чтобы найти что-то, или, в качестве альтернативы, найти и купить что-то.

Источник: Тем временем в Гараже/YouTube

Оказавшись в руках, возьмите лист металлолома. Поместите одно из основных колес и меньшую шестерню (обе включены) на пластину, чтобы их можно было установить на нее.

Сделав это, отметьте положение их центральных отверстий и просверлите отверстия соответствующего размера в пластине. Также при необходимости закруглите углы пластины с помощью угловой шлифовальной машины и ленточной шлифовальной машины.

Источник: Тем временем в гараже/YouTube

После того, как закончите, поместите основной крепежный «осевой» болт для большей шестерни на место и приварите его к пластине. Сделав это, сделайте вал и монтажный фланец для меньшей шестерни и приварите их к пластине.

Вам нужно, чтобы главная шестерня и меньшая шестерня двигались свободно, так что имейте это в виду при сварке.

Источник: Тем временем в гараже/YouTube

Сделав это, возьмите меньший отрезок металлолома, очистите и закруглите углы по мере необходимости. Затем просверлите отверстие на одном конце и вырежьте/прорежьте клин примерно наполовину по его длине.

Сделав это, забейте концы друг к другу, чтобы получился прямоугольный кусок металла. Эта часть будет располагаться над меньшей шестерней, которую мы ранее установили на большую металлическую пластину, и будет действовать как опора/кронштейн вала для шестерни.

Источник: Тем временем в гараже/YouTube

При необходимости сварите соединение. Сделав это, обработайте на токарном станке более длинный цилиндр/вал из металла, чтобы он соответствовал диаметру отверстия в прямоугольном куске металла, который вы только что сделали.

Он должен будет свободно перемещаться внутри отверстия, поэтому убедитесь, что его диаметр немного меньше. Слегка скосите выступающий конец и снимите цилиндр с исходного блока.

Слегка скосите выступающий конец и снимите цилиндр с исходного блока.

Источник: Тем временем в гараже/YouTube

Сделав это, закрепите вал обратно в токарный станок, поместите маленькую шестерню на свободный конец вала и зафиксируйте ее с помощью задней бабки. Включите токарный станок и сожмите/отшлифуйте детали.

Источник: Тем временем в гараже/YouTube

Сделав это, возьмите вал и шестерню, поместите их обратно на основную металлическую пластину, а затем приварите опорную часть вала к основанию.

Источник: Тем временем в гараже/YouTube

Сделав это, возьмите стальной стержень и обрежьте его до длины 15 и 3/4 дюйма (40 см) или около того. Затем отметьте центральную точку стержня с помощью палочки.

Скруглите углы стержня с помощью ленточной шлифовальной машины и при необходимости очистите от ржавчины. Сделав это, возьмите маленькую шестерню и узел вала, который вы создали ранее, и поместите его в центральную точку стержня.

Источник: Тем временем в гараже/YouTube

Приварите его на место, если необходимо. Сделав это, замените вал и шестерню на основной узел. Штанга должна иметь возможность свободно вращаться над главными шестернями.

Сделав это, замените вал и шестерню на основной узел. Штанга должна иметь возможность свободно вращаться над главными шестернями.

Шаг 5: Изготовьте ограничители стержней для гибочного станка

Затем возьмите еще несколько кусков металлолома (один тоньше другого). Смоделируйте их на месте рядом с главной передачей, с меньшей длиной внизу и большей пластиной вверху.

Очистите всю ржавчину, закруглите углы и сформируйте более широкий кусок металла так, чтобы он располагался над зубьями главной шестерни. При необходимости вырежьте небольшой участок, чтобы приподнятая часть главной шестерни могла свободно вращаться.

Сделав это, приварите более тонкую часть металла к основному основанию. Это послужит креплением для большей пластины. Сделав это, расположите и приварите большую пластину на место.

Источник: Тем временем в гараже/YouTube

Это будет направляющая для основного металлического зажима детали. Сделав это, прикрепите другие куски металла, чтобы сформировать основной регулируемый зажим для изменения угла изгиба металла, когда машина будет готова.

Источник: Тем временем в гараже/YouTube

Сделав это, возьмите еще одну большую шестерню и еще один кусок металлолома. Расположите шестерню так, чтобы она соответствовала ширине куска металла.

Затем отрежьте металлическую полосу по размеру и просверлите два отверстия на одном ее конце. Металлическая полоса должна находиться в профилированной канавке шестерни и касаться металлической центральной втулки с широким основанием, которую вы обработали ранее.

Источник: Тем временем в гараже/YouTube

Сварите вместе шестеренку и металлический стержень. При необходимости сделайте еще один регулируемый зажим для стержня главной передачи.

Затем возьмите трубчатую сталь и разметьте отрезки, соответствующие ширине основной опорной плиты. Обрежьте трубку до нужного размера и зачистите порезы по мере необходимости.

Затем поместите детали на нижнюю сторону опорной плиты основной машины и приварите их на место.

Источник: Тем временем в гараже/YouTube

Сделав это, возьмите несколько зажимов и закрепите станок для гибки металла на краю столешницы.

Шаг 6: Обезжирьте и покрасьте детали машины

Затем возьмите растворитель, например, ацетон или обезжириватель, и при необходимости очистите все металлические детали.

Обязательно делайте это в хорошо проветриваемом помещении, надевайте перчатки и маску, чтобы не раздражать кожу и легкие.

Источник: Тем временем в гараже/YouTube

Сделав это, решите, хотите ли вы, и где, какие-либо части машины покрасить или оставить как голый металл. Заклейте любые области, которые вы не хотите красить, малярным скотчем, а затем распылите краску или раскрасьте вручную металлические детали по мере необходимости.

Источник: Тем временем в гараже/YouTube

Дайте краске полностью высохнуть и снимите малярный скотч. На этом основные компоненты этого гибочного станка «сделай сам» готовы.

Источник: Тем временем в гараже/YouTube

Шаг 7: Тест-драйв металлогибочного станка

Теперь, когда основные компоненты собраны, последний шаг — настроить металлогибочный станок и протестировать его.

Для этого прикрепите основную опорную плиту к боковой стороне верстака с помощью зажимов. Затем смажьте все движущиеся части машины по мере необходимости.

Сделав это, установите часть шестерни главной обмотки, а затем установите главную шестерню и закрепите ее на месте на оси, закрепленной на пластине, с помощью латунного фланца и монтажной гайки.

Источник: Тем временем в гараже/YouTube

Сделав это, возьмите одну из центральных металлических втулок и прикрепите ее к главной шестерне.

Источник: Тем временем в гараже/YouTube

В завершение были установлены направляющие и зажимы для опорной плиты и главной передачи. Затяните болты и гайки по мере необходимости.

Затем возьмите тестовый отрезок металла и загрузите его в машину. Теперь вы можете протестировать машину, постепенно поворачивая руль и наблюдая, как изгибается металлический стержень.

Источник: Тем временем в гараже/YouTube

Поздравляем, ваш самодельный станок для гибки металла готов и полностью функционален.

Если вам понравился этот проект «Сделай сам», вы можете подумать о том, чтобы добавить в свой инвентарь другие инструменты из «тяжелого металла». Как насчет, например, восстановления некоторых ветеранских инструментов?

Как сделать Roller Bender

Как сделать Roller Bender

- Post Автор: Vijay Suthar

- Post Published: 20202018

- . :

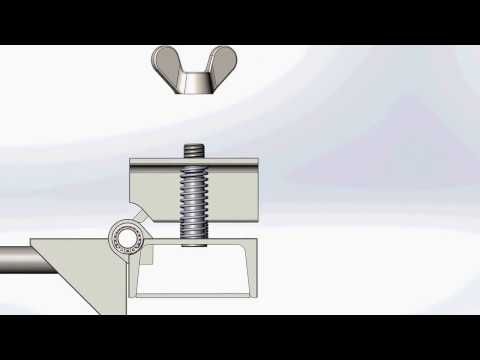

Роликовый гибочный станок – это механическое устройство или приспособление с тремя роликами, которые используются для формирования дуги окружности из металлического стержня или стержня. Ролики свободно вращаются вокруг трех параллельных осей, расположенных с равномерным шагом по горизонтали. Два внешних ролика захватывают нижнюю часть материала, в то время как внутренний ролик, положение которого регулируется, прижимает верхнюю часть материала.

В этом механизме после того, как стержень первоначально вставлен в приспособление, средний ролик вручную опускается и прижимается к стержню или стержню с помощью винтового механизма.

Это вызывает пластическую и упругую деформацию стержня или стержня.

Это вызывает пластическую и упругую деформацию стержня или стержня.Основной проблемой, с которой сталкиваются люди, занимающиеся различными металлическими проектами, является гибка металлических деталей. Причина, по которой эта проблема возникает во время этих проектов, заключается в том, что для изгиба металлических деталей требуется большое давление, прочность и точность. Есть много машин, которые можно использовать для достижения этой цели, но стоимость очень высока. Поэтому решил сделать для себя. Конструкция этого роликогибочного станка более удобна для всех, относительно доступна по цене, чрезвычайно полезна и наполнит чувством радости и удовлетворения людей, которые хотят продуктивно проводить свое время.

Используемые детали:

- Канал L-образного сечения шириной 1,25”*1,25” (толщина 5 мм) длиной 9 дюймов для основания

- Канал L-образного сечения шириной 1,25”*1,25 (толщина 5 мм) длиной 5”

- L — Секционный канал шириной 1,25”*1,25” (толщина 5 мм) длиной 2”

- 2 Кол-во металлических деталей 2”*7” (толщина 10 мм)

- Металлическая деталь 2”*2” (толщина 10 мм)

- Металлическая деталь 5 ”*2” (толщина 10 мм)

- Металлическая деталь 5”*1” (толщина 5 мм)

- 4 Подшипники № 6301-2RS

- Болт M12 (длина 5 дюймов) с 2 гайками

- Болт M10 (длина 3 дюйма) с гайкой

- 3 болта с шестигранной головкой M12 (длина 3 дюйма) с гайками

- 5 болтов с шестигранной головкой M8 (длина 1 дюйм)

- 2 болта с внутренним шестигранником M4 (длина 1 дюйм)

- Цилиндрический металлический элемент (диаметр 1,5 дюйма) с отверстием 12,5 мм Шаг, чтобы сделать роликовый гибочный станок, это резка всех металлических частей до нужного размера.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.Этап 2: Сборка всех режущих частей

Это второй этап изготовления вальцового станка, сборка всех режущих частей. Для сборки деталей я использовал болты с шестигранной головкой, для сборки режущих частей я не делал никаких сварных швов. 4 подшипника прикреплены к основанию (швеллер L-образного сечения 1,25”*1,25” (толщина 5 мм), длина 9” для основания), металлическая деталь 5”*2” (толщина 10 мм) и 2 металлических детали 2”*7” (толщина 10 мм) с помощью шестигранных болтов M12 (длина 3 дюйма).

Реклама

Также прикрепите швеллер L-образного сечения шириной 1,25”*1,25 (толщина 5 мм) и длиной 5” с другой стороны металлических деталей размером 2”*7” с помощью 4 болтов с внутренним шестигранником M10.

Следующим шагом является сборка болта M12 (длина 5 дюймов) с 2 гайками и средним роликом (цилиндрическая металлическая деталь (диаметром 1,5 дюйма) и отверстием 12,5 мм).

Этот болт M12 обеспечивает винтовое соединение для ручного опускания и прижатия среднего ролика к стержню или стержню, а в конце прикрепите ручку для вращения среднего ролика.

Рукоятка крепится к среднему ролику с помощью 2 болтов с внутренним шестигранником М4 (длиной 1 дюйм). Я использовал болт M10 (длина 3 дюйма) с гайкой, металлическую деталь 5 дюймов * 1 дюйм (толщина 5 мм) и деревянную цилиндрическую деталь для изготовления ручки.

Реклама

Шаг 3: Готов к использованию

Теперь роликогибочный станок готов к использованию. В этом механизме после того, как стержень первоначально вставлен между тремя роликами, средний валик вручную опускается и прижимается к стержню или стержню с помощью винтового устройства. Это вызывает пластическую и упругую деформацию стержня или стержня.

Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма. Это вызывает пластическую и упругую деформацию стержня или стержня.

Это вызывает пластическую и упругую деформацию стержня или стержня. Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.