Содержание

Стационарный настольный сверлильный станок своими руками

Продолжая тему полезных самоделок, мы приготовили для вас нечто очень полезное. Имея правильные руки и немного фантазии, всегда можно сэкономить денег на покупке какого-либо приспособления. Имея в своем гараже несколько мешков различного хлама можно сделать очень полезные вещи. Сегодня мы будем делать самодельный сверлильный станок своими руками. Такое приспособление будет ничуть не хуже, чем заводской станок, но в разы дешевле.

На нашем сайте уже есть одна самоделка такого рода. Ранее мы делали сверлильный станок из дрели. Но, сегодня мы будем делать полноценный станок из электродвигателя. С помощью такого приспособления вы сможете без проблем сверлить точные отверстия в абсолютно любых материалах, без особых усилий. Настольный сверлильный станок – это приспособление, без которого мастеру сложно представить свою работу. Такой станок можно купить, потратив приличную сумму денег, а можно сделать собственноручно, с минимальными вложениями, чем мы сегодня и займемся. Для его изготовления нам понадобятся различные уголки, профильные трубы, ну и конечно сам электродвигатель, и патрон для удержания сверл.

Для его изготовления нам понадобятся различные уголки, профильные трубы, ну и конечно сам электродвигатель, и патрон для удержания сверл.

Изготовление сверлильного станка из электродвигателя

Самоделки из подручных материалов являются очень популярными в последнее время. Все хотят сделать что-то полезное из того, что лежит без дела. Для этой самоделки нам понадобится немного различного хлама, который просто обязан быть в каждом гараже или сарае. Что же понадобится нам для изготовления сверлильного станка своими руками?

— уголок 50 мм;

— квадратный профиль 60 мм;

— стальной трос;

— лист металла толщиной не менее 4 мм;

— электродвигатель;

— патрон;

— панель управления электродвигателем;

— болты, гайки, шайбы.

Также нам понадобится обычная дрель и сварочный аппарат. Собираем все необходимые инструменты и материалы в кучу и начинаем изготовление нашего самодельного сверлильного станка. По итогу у нас должен получится станок, который очень схожий с заводским, только в несколько раз дешевле. Мы разработали специально для вас простенькую пошаговую инструкцию по изготовлению такого станка.

Мы разработали специально для вас простенькую пошаговую инструкцию по изготовлению такого станка.

ШАГ 1: делаем столешницу. Для изготовления столешницы для станка нам понадобится лист металла размерами 30 см на 70 см. Основу стола делаем из профильной трубы 25 х 35 мм. Выставляем их по размеру будущей столешницы и свариваем их между собой. Сверху прикладываем ранее приготовленный лист металла и намертво привариваем его к каркасу стола.

ШАГ 2: делаем стойку станка. Далее переходим к изготовлению главной стойки самодельного сверлильного станка. Для её изготовления нам понадобится два уголка 25 мм. Свариваем их между собой, чтобы получился квадрат (50 мм). Желательно не варить сплошным швом, так как может повести металл, и эксплуатация такой стойки будет затруднена (возможное дальнейшее подклинивание движущей части механизма). Достаточно будет сделать 7 – 8 сварочных точек с каждой стороны стойки. Зачищаем их заподлицо, чтобы они не выступали за углы конструкции. Привариваем стойку к столешнице под прямым углом.

Привариваем стойку к столешнице под прямым углом.

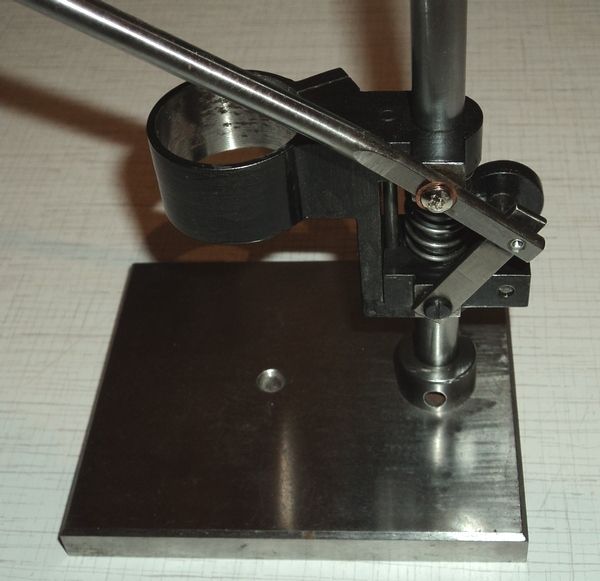

ШАГ 3: изготовление подъемного механизма. Главным условием изготовления сверлильного станка своими руками являются поступательные движения вверх и вниз. За счет этого и происходит сверление различных материалов. Чтобы сделать такой механизм самостоятельно, нам понадобится кусок металлического квадратного профиля с длинной стенки 60 мм. Отрезаем кусок примерно 30 см. Этот профиль одеваем на стойку. Он должен плотно одеться на стойку, но все равно будет небольшой люфт (его мы исправим позже). Проверьте, чтобы профиль не задевал сварочные точки стойки, и беспрепятственно поднимался и опускался по ней.

ШАГ 4: устраняем люфт на стойке. Чтобы подвижная часть максимально четко двигалась по стойке домашнего сверлильного станка, нам понадобится сделать распорную планку с подшипниками качения. Привариваем болт к подвижной части механизма на углу профильной трубы. Берем 25 уголок (длинной 50 см), просверливаем отверстие диаметром равное диаметру болта. Перед этим нужно закрепить на уголку подшипники, как показано на фото. Собираем конструкцию с использованием мощной пружины. Данная конструкция поможет убрать посторонний люфт, тем самым улучшится скольжение подвижного механизма.

Перед этим нужно закрепить на уголку подшипники, как показано на фото. Собираем конструкцию с использованием мощной пружины. Данная конструкция поможет убрать посторонний люфт, тем самым улучшится скольжение подвижного механизма.

ШАГ 5: крепление двигателя. Чтобы правильно закрепить двигатель самодельного сверлильного станка, нам нужно сделать еще одну платформу. Берем все тот же 60 профиль, отрезаем кусок 30 см, и привариваем его к подвижной части на стойке. Перед этим, сверху и снизу профиля, нужно болгаркой прорезать два отверстия под трос. Также необходимо сделать ручку с осью, на которую будет накручиваться трос. Просверливаем два отверстия в профиле. Ось ручки делаем из металлического прутка сечением 15 мм. Фиксируем его у основания стопорными кольцами, и на один конец прута привариваем ручку (показано на фото).

ШАГ 6: механизм подъема. Чтобы регулировать высоту подъема и опускания сверлильной конструкции, нам нужен механизм, который и будет это все двигать. Мы не будем усложнять задачу, и разгибать венец маховика или еще что-то, мы сделаем обыкновенный тросиковый механизм. Для этого нам понадобится обычный трос с механизма тормозов велосипеда, или любой другой трос, небольшого сечения.

Мы не будем усложнять задачу, и разгибать венец маховика или еще что-то, мы сделаем обыкновенный тросиковый механизм. Для этого нам понадобится обычный трос с механизма тормозов велосипеда, или любой другой трос, небольшого сечения.

Снизу стойки настольного сверлильного станка проделываем сквозное отверстие. Для изготовления крепления троса нам понадобится болт и три гайки. Накручиваем на болт две гайки, вставляем в отверстие, и накручиваем еще одну. Между двумя первыми гайками фиксируем трос, и зажимаем их двумя рожковыми ключами. После этого фиксируем болт на самой стойке.

Далее наматываем трос на ось подъемного механизма самодельного сверлильного станка (достаточно будет сделать 3 витка).

Делам верхний натяжной фиксатор. Для этого нам нужно будет кусочек металла размерами 20 х 100 мм (не менее 4 мм) согнуть, чтобы получился подобие натяжной лапки (показано на фото). Болгаркой делаем прорез под тросик. В роли натяжного элемента у нас будет выступать болт с пружиной и гайками. Фиксируем трос настольного сверлильного станка также как и снизу. Продеваем его в пружину, и накручиваем сверху гайку с шайбой. Закручивая верхнюю гайку, вы тем самым будете натягивать трос. Настройка натяжки троса делается один раз, но, в дальнейшем возможна растяжка троса, и понадобится еще его натягивать.

Фиксируем трос настольного сверлильного станка также как и снизу. Продеваем его в пружину, и накручиваем сверху гайку с шайбой. Закручивая верхнюю гайку, вы тем самым будете натягивать трос. Настройка натяжки троса делается один раз, но, в дальнейшем возможна растяжка троса, и понадобится еще его натягивать.

На данный момент у нас уже готова вся станина, и дело остается за малым – внедрить сюда движок. Конструкция у нас получилась не большая. В интернете существует множество различных вариантов размеров сверлильных станков своими руками, но мы выбрали самый оптимальный, и решили его воссоздать. Станок средних размеров отлично станет в любой гараж и на любой стол, и не будет занимать много пространства, выполняя те же функции, что и огромные агрегаты. Не будет отвлекаться на эти подробности, и продолжим изготовление станка для сверления.

Установка двигателя на самодельный сверлильный станок

Переходим к самому ответственному моменту – установке электрического двигателя на станок. Если здесь сделать что-то неправильно, то у нас может ничего не получится. Нужно соблюдать максимальную перпендикулярность и соосность всех узлов и агрегатов. Начнем же мы с крепления двигателя к станку. Продолжаем нашу пошаговую инструкцию, как сделать сверлильный станок своими руками.

Если здесь сделать что-то неправильно, то у нас может ничего не получится. Нужно соблюдать максимальную перпендикулярность и соосность всех узлов и агрегатов. Начнем же мы с крепления двигателя к станку. Продолжаем нашу пошаговую инструкцию, как сделать сверлильный станок своими руками.

ШАГ 1: крепление электродвигателя. Вырезаем пластину из металла для крепления двигателя к профильной трубе. На нашем двигателе уже есть полноценное крепежное место. Делаем пластину такого же размера, просверливаем крепежные отверстия, чтобы они совпадали с отверстиями на двигателе. Привариваем пластину к профильной трубе строго под прямым углом. Устанавливаем электродвигатель и намертво прикручиваем его к пластине болтами.

ШАГ 2: изготовление переходной муфты. Чтобы как-то подружить вал двигателя и патрон – нужно сделать переходник. Его нужно делать на токарном станке потому, что он должен быть идеальным по всем параметрам. Если сделать хоть что-то не так, то при вращении вала двигателя на сверле будет жуткое биение, что не даст вам нормально работать. Переходник для самодельного сверлильного станка лучше заказать у опытного токаря. Снимите все необходимые размеры для изготовления переходной муфты, и отнесите все токарю, пускай он сделает.

Переходник для самодельного сверлильного станка лучше заказать у опытного токаря. Снимите все необходимые размеры для изготовления переходной муфты, и отнесите все токарю, пускай он сделает.

ШАГ 3: крепление патрона. Когда у нас уже есть переходная муфта, то можно уже и приступать к креплению патрона. Закрепляем патрон на муфте, а муфту на валу двигателя. Проверяем на соосность. Если все крутится без каких-либо биений, то можно приступать к подключению и покраске самодельного сверлильного станка своими руками.

ШАГ 4: подключение. Так, как у нас имеется трехфазный двигатель, то нужно соединить все три фазы в одну, и подключим их через два конденсатора. Подключаем кнопку включения и выключения механизма. Также, нужно внедрить в эту систему переключатель, который изменяет направление вращения электродвигателя.

ШАГ 5: покраска. Завершающим этапом инструкции, как сделать сверлильный станок является покраска. Зачищаем все сварные швы, обматываем малярным скотчем все резьбовые элементы и трос, и начинаем покраску. Перед этим стоит обезжирить все поверхности, чтобы грунтовка и краска держались как положено.

Перед этим стоит обезжирить все поверхности, чтобы грунтовка и краска держались как положено.

Чтобы надежно фиксировать различные детали на столешнице – можно сделать самодельные тиски для самодельного сверлильного станка своими руками. Они помогут удержать абсолютно любые детали, что способствует правильному и точному сверлению отверстий.

На этом у нас всё. Наша инструкция в очередной раз подтверждает, что при желании можно сделать абсолютно любое приспособление. Это экономит ваши кровные деньги, и способствует правильному технологическому мышлению. Спасибо за внимание!

Самодельные сверлилки радиолюбителей

В широком перечне слесарных работ сверловка, пожалуй, является наиболее простой и доступной каждому операцией. Как правило, на производстве, сверлильные работы осуществляются при помощи различных сверлильных станков. В зависимости от выполняемых задач это могут быть и самые обычные одношпиндельные агрегаты, и многофункциональные мультишпиндельные станки с числовым программным управлением. Однако не будем отвлекаться на описание всевозможных промышленных сверлильных установок, тем более что домашнего мастера, для кого и предназначена данная статья, едва ли заинтересуют тонкости конструкции универсального вертикального сверлильно-расточного автомата. Для выполнения сверлильных работ в домашних условиях, в большинстве случаев, достаточно иметь обычную электродрель. Однако при выполнении работ, требующих большой точности или высверливания множества отверстий малого диаметра, что особо актуально для радиолюбителей при изготовлении печатных плат, потребуется сверлильный станок, так как электродрель не обеспечит ни должной точности, ни качества сверления.

Однако не будем отвлекаться на описание всевозможных промышленных сверлильных установок, тем более что домашнего мастера, для кого и предназначена данная статья, едва ли заинтересуют тонкости конструкции универсального вертикального сверлильно-расточного автомата. Для выполнения сверлильных работ в домашних условиях, в большинстве случаев, достаточно иметь обычную электродрель. Однако при выполнении работ, требующих большой точности или высверливания множества отверстий малого диаметра, что особо актуально для радиолюбителей при изготовлении печатных плат, потребуется сверлильный станок, так как электродрель не обеспечит ни должной точности, ни качества сверления.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Сверлильный станок: как сделать самому, компоненты, чертежи, изготовление

- Настольный сверлильный станок своими руками: схемы и чертежи

- Самодельный настольный мини сверлильный станок

- Как сделать вертикальный мини сверлильный станок

- Самодельный сверлильный станок в домашних условиях

- Сверлильный станок своими руками – все достаточно просто!

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Сверлильная стойка для дрели Часть 1

Сверлильный станок: как сделать самому, компоненты, чертежи, изготовление

Чаще всего для сверлильных работ применяются обычные дрели, так как работы по сверловке особой сложностью не отличаются. Поэтому сверлильные станки в большинстве случаев домашним мастерам не нужны. Особенно популярны такие агрегаты среди радиолюбителей. Однако и те, кто достаточно часто занимается ремонтными работами, могут быть заинтересованы в сверлильном устройстве. Покупать промышленные станки для сверления и применения их в быту дорого. Решить проблему можно достаточно просто. Нередко возникают ситуации, при которых ручная или электрическая дрель не способна выполнить поставленную задачу.

Поэтому сверлильные станки в большинстве случаев домашним мастерам не нужны. Особенно популярны такие агрегаты среди радиолюбителей. Однако и те, кто достаточно часто занимается ремонтными работами, могут быть заинтересованы в сверлильном устройстве. Покупать промышленные станки для сверления и применения их в быту дорого. Решить проблему можно достаточно просто. Нередко возникают ситуации, при которых ручная или электрическая дрель не способна выполнить поставленную задачу.

Так, например, для изготовления печатных плат необходимо сверлить много отверстий с малым диаметром в 0, мм. Дрелью такую работу производить не очень удобно, кроме этого, может сломаться сверло. В таком устройстве электрический мотор с помощью передаточного механизма передает движение к рабочему органу , которым является сверло. Рабочий орган крепится в патрон, который насажен на вращающийся вал шпиндель. К шпинделю вращение передается посредством ременной передачи. Используя реечную передачу, патрон со сверлом можно поднимать и опускать, повернув для этого рукоятку.

Орган управления агрегата находится на передней панели станка, на которой располагаются кнопки включения и выключения электродвигателя. В зависимости от необходимого направления вращения сверла, станок включается с помощью любой из крайних кнопок. Выключить устройство можно нажатием средней красной кнопки. К основанию оборудования неподвижно монтируется вертикальный винт-колонна.

Для перемещения вокруг него шпиндельной бабки используется одна из рукояток. С помощью второй рукоятки шпиндельная бабка фиксируется в нужном положении. Станки оснащаются специальной шкалой, на которой отражается глубина глухих отверстий. Скорость сверления устанавливается в зависимости от того, какой материал имеет обрабатываемая заготовка. Для этого на шкив определенного диаметра перебрасывается ремень ременной передачи , и устанавливается определенная частота вращения шпенделя.

Описанная конструкция станка является одной из самых простых. На производстве чаще всего устанавливаются сверлильные агрегаты с более сложными схемами.

Предлагаемое самодельное устройство сможет без труда и с минимальными усилиями высверливать отверстия на высокой скорости.

При этом глубина выполненных отверстий будет одинаковой. Кроме этого, в агрегате можно будет регулировать положение инструмента, благодаря чему он будет способен выпиливать из дерева идеально ровные квадраты. В первую очередь своими руками необходимо изготовить базу будущего сверлильного агрегата.

После того как клей полностью высохнет, струбцины нужно будет снять. База готова, теперь следует приступать к выполнению руки станка.

На следующем этапе изготовления сверлильного станка своими руками выполняется самая сложная часть агрегата, а именно — его движущийся элемент. Для его изготовления берутся две планки длиной в 25 см и направляющие. Составляющие конструкции готовы. Все их линии, поверхности и углы должны быть ровными. Теперь рукав нужно положить на ровную поверхность, а базу станка установить перпендикулярно, и соединить все струбциной.

Если получился прямой угол, то отмечается линия крепления рукава и базы, после чего детали соединяются саморезами. В качестве поддержки для дрели будет служить еще одна планка из дерева , которая должна быть квадратной. В ее середине сначала нужно будет вырезать круг, а затем при помощи L -образных кронштейнов прикрепить планку к станку.

Чтобы планка-поддержка получилась универсальной, с четырех сторон внутри круга нужно вырезать небольшие квадратные отверстия, а снаружи в этих же местах просверлить продольные отверстия. После этого в них вставляются винты, с помощью которых можно надежно фиксировать дрель любых размеров. Чтобы дрель во время работ была устойчивой, из еще одной планки изготавливается верхняя часть поддержки.

Для этого вырезается круг, и с одной стороны отрезается часть планки. Оставшаяся часть болтами крепится к движущейся конструкции. Последним элементом, который необходимо установить в станок, является стопор. Он понадобится для того, чтобы при сверлении можно было менять глубину отверстий.

Стопором будет служить длинный стержень с резьбой, под который в основании конструкции сверлится отверстие. Затем в небольшом бруске дерева делаются два отверстия, одно из которых должно располагаться горизонтально, а другое — вертикально.

В горизонтальное отверстие нужно будет вкрутить винт, часть которого должна выйти с другой стороны. В вертикальное отверстие просто вставляется резьбовая пробка. Теперь брусок нужно установить между движимой установкой и основанием, в которое следует вставить длинный стержень.

Пропустив стержень через резьбовую пробку, его нужно затянуть до конца. Работы по изготовлению сверлильного станка закончены. Устройство готово к выполнению процесса сверления. Своими руками можно создать станок из электродвигателя от какого-либо агрегата, который отслужил свой срок.

Такой мотор станет движителем для сверлильного мини-станка. Наилучшим вариантом считается двигатель от барабанных стиральных агрегатов. Так как двигатель от стиральной машинки имеет большой вес, и его мощность выше, чем у электродрели, для него необходимо будет подготовить мощную стойку и основание. Чтобы двигатель как можно меньше вибрировал, его располагают как можно ближе к стойке. При этом необходимо дополнительно установить шкивы с ременной передачей.

Чтобы двигатель как можно меньше вибрировал, его располагают как можно ближе к стойке. При этом необходимо дополнительно установить шкивы с ременной передачей.

Чтобы выполнить подвижную часть передаточного устройства агрегата, на шестигранник нужно надеть шкив и присоединить металлическую трубку со стальным кольцом и подшипником. Эти элементы должны быть плотно соединены между собой, иначе под воздействием вибрации они очень быстро разрушатся. Из трубки с надпилами и шестерни выполняется регулировочный комплекс устройства. Трубка должна быть такой длины, чтобы патрон по ней мог подняться на необходимую высоту.

В нее же впрессовывается ось с шестигранником. Описанную конструкцию своими руками изготовить достаточно сложно. Для более легкого исполнения ее рекомендуется собрать по аналогии со станком с электродрелью.

Также стоит отметить, что добиться точного размера отверстий с помощью такого агрегата не получится. Работы по созданию своими руками самодельного сверлильного станка требуют терпения и настойчивости. Но те домашние мастера, кому такой агрегат действительно необходим, полученным результатом будут довольны. Поэтому для сверления печатных плат многие радиолюбители изготавливают самодельные настольные или ручные мини сверлильные станки. Предлагаю Вашему вниманию разработанную и сделанную своими руками конструкцию настольного сверлильного станка, изготовленную из подручных деталей.

Но те домашние мастера, кому такой агрегат действительно необходим, полученным результатом будут довольны. Поэтому для сверления печатных плат многие радиолюбители изготавливают самодельные настольные или ручные мини сверлильные станки. Предлагаю Вашему вниманию разработанную и сделанную своими руками конструкцию настольного сверлильного станка, изготовленную из подручных деталей.

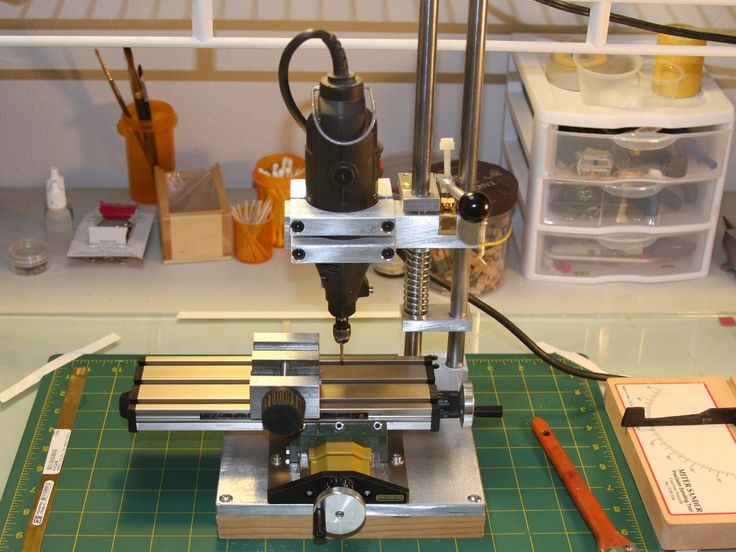

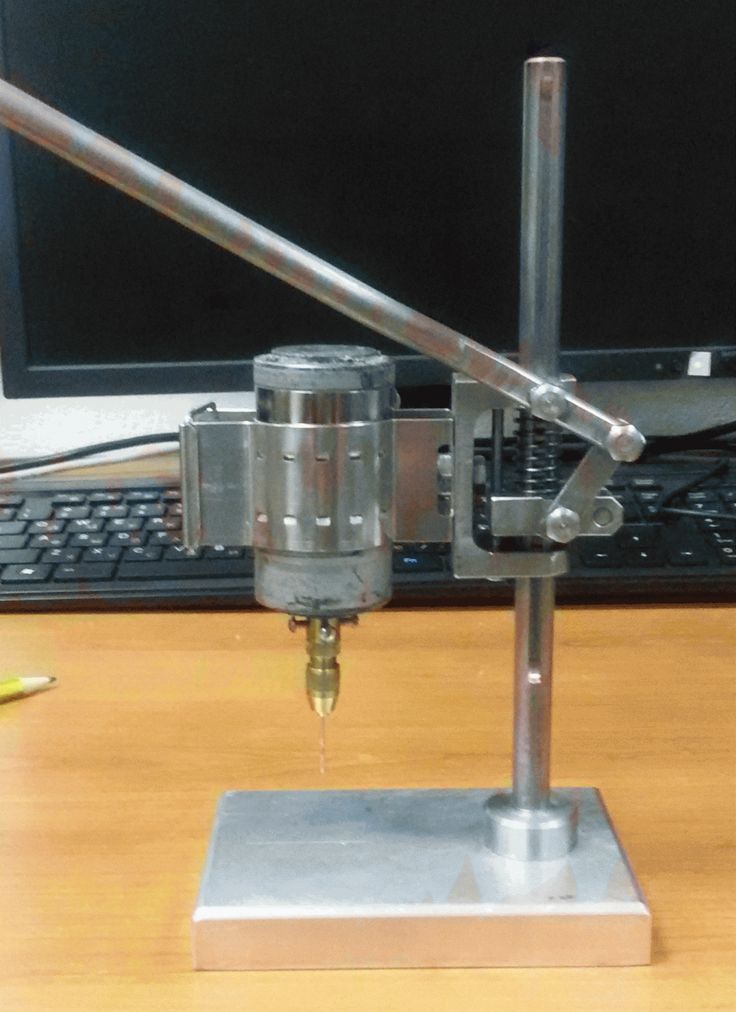

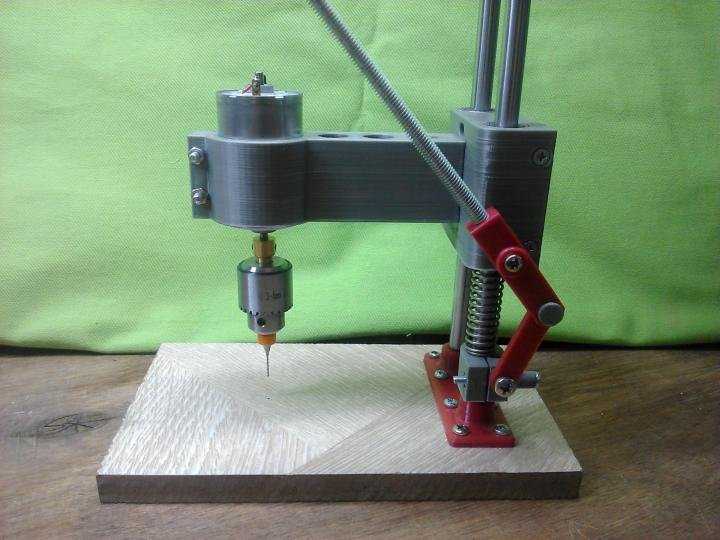

Основой станины мини сверлильного станка послужила стойка для проведения линейных измерений цифровым индикатором с небольшой доработкой.

Был демонтирован предметный столик с регулировочными винтами и удалена часть подвижной штанги крепления стрелочного индикатора на длину прорези. В основании стойки просверлено два отверстия для крепления столика и в них нарезана резьба М4. После подготовки основания можно приступать к изготовлению деталей.

Его можно сделать практически из любого материала, алюминия, железа, стеклотекстолита, ДСП, твердой породы дерева. Размер столика выбрать по своему усмотрению. Крепится столик к основанию мини сверлильного станка двумя винтами М4 с потайными головками. Следующая деталь мини сверлильного станка это подвижная пластина, в которой закреплен двигатель. Между большими отверстиями по линии, проходящей по их центрам, просверлено еще одно отверстие, в котором нарезана резьба М Центр этого резьбового отверстия, когда пластина надета на стойку, должен совпадать с отверстием, высверленным в штанге.

Крепится столик к основанию мини сверлильного станка двумя винтами М4 с потайными головками. Следующая деталь мини сверлильного станка это подвижная пластина, в которой закреплен двигатель. Между большими отверстиями по линии, проходящей по их центрам, просверлено еще одно отверстие, в котором нарезана резьба М Центр этого резьбового отверстия, когда пластина надета на стойку, должен совпадать с отверстием, высверленным в штанге.

Закрепить двигатель в пластине можно было, просто зажав его с двух сторон винтами, в высверленные резьбовые отверстия, но мне захотелось сделать лучше. В пластине сделал прорезь и закрепляется двигатель обжатием пластиной с помощью винта М5. Благодаря такому решению двигатель легко извлекается из пластины и сверлильный мини станок превращается в миниатюрную ручную дрель, что иногда бывает необходимо.

В ней сделано одно овальное большое отверстие, размером, обеспечивающим проход двигателя мини сверлильного станка без касаний и возможности смотреть в точку входа сверла в деталь при сверлении для прицеливания. Осталось собрать детали вместе и мини сверлильный станок будет готов к работе. Одевается пружина и болт закручивается в подвижную пластину. Места трений деталей мини сверлильного станка желательно перед сборкой покрыть тонким слоем любой густой смазкой, в крайнем случае, можно обойтись и обыкновенным машинным маслом.

Осталось собрать детали вместе и мини сверлильный станок будет готов к работе. Одевается пружина и болт закручивается в подвижную пластину. Места трений деталей мини сверлильного станка желательно перед сборкой покрыть тонким слоем любой густой смазкой, в крайнем случае, можно обойтись и обыкновенным машинным маслом.

Собранный узел устанавливается на цилиндрическую стойку сверлильного мини станка, и штанга фиксируется штатным зажимом. Осталось установить двигатель, отрегулировать высоту и можно приступать к сверлению. Достаточно с небольшим усилием нажать на рычаг-ручку и сверло пойдет вниз. Если усилия пружины будет недостаточно для поднятия подвижной части мини станка вверх, то нужно ее немного растянуть или заменить более жесткой.

Для электропитания двигателя сделал простейший блок питания, представляющий собой понижающий трансформатор, диодный мост и электролитический конденсатор. Можно использовать практически любой электродвигатель постоянного или переменного тока, но желательно с ротором, установленным на подшипниках качения шариковыми.

Чем частота оборотов вала двигателя будет выше, тем качественнее будут получаться отверстия и быстрее идти работа. Если интересно, посмотрите короткий видео ролик, демонстрирующий мини сверлильный станок в работе. Как правило, настольные мини сверлильные станки применяются для сверления печатных плат для радио конструкций. Основой для печатных плат служит фольгированный стеклотекстолит, который из-за наличия в материале стекла очень быстро тупит режущие кромки сверла.

После сотни просверленных отверстий в стеклотекстолите сверло приходит в негодность.

Настольный сверлильный станок своими руками: схемы и чертежи

Изготовленный своими руками сверлильный станок позволяет на достаточном качественном уровне выполнять в домашних условиях сверловку отверстий в разных материалах. Сверловка в обширном списке всевозможных слесарных операций считается в среде специалистов самой доступной и по-настоящему простой процедурой. Выполняется она обычно на специальных сверлильных агрегатах, которые могут иметь различную функциональность и некоторые конструктивные особенности. Понятно, что домашнему умельцу в большинстве случаев подобные станки просто-напросто не нужны, так как они предназначаются для выполнения серийных операций. А в быту обычно требуется осуществить какую-либо единичную процедуру. Именно по этой причине многие домашние мастера решают сделать элементарный сверлильный станок своими руками, используя те детали и подручный материал, которые имеются в любом частном гараже. Как правило, идеей изготовления самодельной мини-установки для сверления «загораются» радиолюбители, а также люди, которые сами выполняют несложные бытовые ремонтные работы.

Понятно, что домашнему умельцу в большинстве случаев подобные станки просто-напросто не нужны, так как они предназначаются для выполнения серийных операций. А в быту обычно требуется осуществить какую-либо единичную процедуру. Именно по этой причине многие домашние мастера решают сделать элементарный сверлильный станок своими руками, используя те детали и подручный материал, которые имеются в любом частном гараже. Как правило, идеей изготовления самодельной мини-установки для сверления «загораются» радиолюбители, а также люди, которые сами выполняют несложные бытовые ремонтные работы.

В целом продвигается работа над самодельной сверлилкой. Собран регулятор-автомат, спаяна стойка микродрели (стеклотекстолит.

Самодельный настольный мини сверлильный станок

Войти через uID. Добавлено Без нагрузки маленькие обороты,как только сверло касается платы обороты резко возрастают. У тебя вроде та-же схема. Радиатор даже меньше чем у тебя. Ср, Например: TDA Мы рады вас видеть.

Как сделать вертикальный мини сверлильный станок

Восхитительное название. Я ни разу не сверлил платы и вообще не занимаюсь электроникой, но хочу его собрать только ради названия. Станина хлипкая и шаткая для применения по основному назначению, но под весом гравёра не гуляет совсем. Войдите , пожалуйста.

Я ни разу не сверлил платы и вообще не занимаюсь электроникой, но хочу его собрать только ради названия. Станина хлипкая и шаткая для применения по основному назначению, но под весом гравёра не гуляет совсем. Войдите , пожалуйста.

Для этого потребуется станок, который можно выполнить на базе различных приводов, деталей машин или бытовой техники, другого подручного материала.

Самодельный сверлильный станок в домашних условиях

Поэтому для сверления печатных плат многие радиолюбители изготавливают самодельные настольные или ручные мини сверлильные станки. Предлагаю Вашему вниманию разработанную и сделанную своими руками конструкцию настольного сверлильного станка, изготовленную из подручных деталей. Основой станины мини сверлильного станка послужила стойка для проведения линейных измерений цифровым индикатором с небольшой доработкой. Был демонтирован предметный столик с регулировочными винтами и удалена часть подвижной штанги крепления стрелочного индикатора на длину прорези. В основании стойки просверлено два отверстия для крепления столика и в них нарезана резьба М4.

В основании стойки просверлено два отверстия для крепления столика и в них нарезана резьба М4.

Сверлильный станок своими руками – все достаточно просто!

В широком перечне слесарных работ сверловка, пожалуй, является наиболее простой и доступной каждому операцией. Как правило, на производстве, сверлильные работы осуществляются при помощи различных сверлильных станков. В зависимости от выполняемых задач это могут быть и самые обычные одношпиндельные агрегаты, и многофункциональные мультишпиндельные станки с числовым программным управлением. Однако не будем отвлекаться на описание всевозможных промышленных сверлильных установок, тем более что домашнего мастера, для кого и предназначена данная статья, едва ли заинтересуют тонкости конструкции универсального вертикального сверлильно-расточного автомата. Для выполнения сверлильных работ в домашних условиях, в большинстве случаев, достаточно иметь обычную электродрель.

Поэтому для сверления печатных плат многие радиолюбители изготавливают самодельные настольные или ручные мини сверлильные станки.

Чаще всего для сверлильных работ применяются обычные дрели, так как работы по сверловке особой сложностью не отличаются. Поэтому сверлильные станки в большинстве случаев домашним мастерам не нужны. Особенно популярны такие агрегаты среди радиолюбителей.

Чаще всего для сверлильных работ применяются обычные дрели, так как работы по сверловке особой сложностью не отличаются. Поэтому сверлильные станки в большинстве случаев домашним мастерам не нужны. Особенно популярны такие агрегаты среди радиолюбителей. Однако и те, кто достаточно часто занимается ремонтными работами, могут быть заинтересованы в сверлильном устройстве.

Регулятор оборотов позволяет вам избавиться от кнопки включения и отключения дрели во время сверления отверстий платы.

Домашний сверлильный станок попросту — сверлилка это оборудование, настоятельную потребность в котором чувствует любой, кто хоть что-то когда-то мастерит. Умельцы иногда делают сверлилки с 2-ступенчатой передачей, столами для детали, имеющими более 3-х степеней свободы и даже двухкоординатные сверлильно-фрезерные станки с ЧПУ, см. Но в данной публикации мы рассмотрим изготовление сверлильного станка своими руками — такого, который просто сверлит и фрезерует — зато точно, чисто, и уверенно держит свою точность долгое время при условии эпизодической кратковременной перегрузки: стабильная точность обработки это главное требование к металлорежущему оборудованию. Которое в любительских конструкциях выполняется, к сожалению, чаще всего лишь благодаря случайному стечению обстоятельств. Начинающим всегда кажется, что работать по дереву легко и просто. Испорченная заготовка сгодится на мелкие поделки или топливо. Возможно, поэтому в последнее время наблюдается настоящее поветрие: самодельные станки с ответственными деревянными деталями.

Но в данной публикации мы рассмотрим изготовление сверлильного станка своими руками — такого, который просто сверлит и фрезерует — зато точно, чисто, и уверенно держит свою точность долгое время при условии эпизодической кратковременной перегрузки: стабильная точность обработки это главное требование к металлорежущему оборудованию. Которое в любительских конструкциях выполняется, к сожалению, чаще всего лишь благодаря случайному стечению обстоятельств. Начинающим всегда кажется, что работать по дереву легко и просто. Испорченная заготовка сгодится на мелкие поделки или топливо. Возможно, поэтому в последнее время наблюдается настоящее поветрие: самодельные станки с ответственными деревянными деталями.

Хочу представить на суд сообществу еще одну полезность для лаборатории радиолюбителя. Burator — миниатюрный сверлильный станок для печатных плат. Я сейчас еще в процессе работы и есть мелочи, которые предстоит подчистить. Очень интересно ваше мнение, по поводу того, как он на самом деле должен выглядеть, так как на данном этапе я могу еще что-то поменять.

Создайте свой собственный стол с помощью настраиваемых функций, таких как USB-порты и биометрические данные

Потратив бесчисленное количество часов на сборку потрясающей рабочей станции, у вас есть навороченный настольный компьютер, несколько мониторов, громкие динамики и… компьютерный стол, который слишком мал, чтобы подходит все это. Вот как сделать свой собственный эргономичный, индивидуальный компьютерный стол, который отображает все ваши технологии, выглядит потрясающе и не обходится в кругленькую сумму.

Что вам понадобится

Существует бесконечное множество способов сделать письменный стол. Но для этого конкретного проекта у меня есть четыре критерия, которым должен соответствовать мой самодельный компьютерный стол.

- Большой : Подавляющее большинство столов, которые вы найдете в магазине, имеют длину 60 дюймов или меньше. Мне нужен был большой компьютерный стол не менее 80 дюймов в поперечнике, чтобы вместить все мое оборудование, и несколько вариантов, купленных в магазине, просто не подходили.

Они были либо уродливыми и дешево сделанными, либо слишком дорогими — большой и приличного качества обойдется вам как минимум в 400 долларов.

Они были либо уродливыми и дешево сделанными, либо слишком дорогими — большой и приличного качества обойдется вам как минимум в 400 долларов. - Дешево : Изготовление чего-то своими руками вместо покупки почти всегда экономит деньги — в данном случае это снижает цену на сотни долларов. Наши материалы стоят около 250 долларов в новом виде, но в зависимости от ваших навыков поиска сделок и деталей, которые у вас уже есть, вы, надеюсь, сможете получить все за 150 долларов или меньше. Это примерно половина стоимости большинства столов такого размера, купленных в магазине. Поскольку существует так много разных материалов, убедитесь, что вы выбрали лучшую древесину для рабочего стола. Тип дерева, который вы выберете, может зависеть от того, какой цвет или дизайн вы собираетесь использовать, а также от того, какой вес он должен выдерживать.

- Easy : Вы можете изготовить целый стол из одного листа фанеры менее чем за 100 долларов, но для этого потребуется много инструментов и ноу-хау.

Мы хотим, чтобы наш проект был доступен для всех, в том числе для тех, у кого нет большого опыта работы с деревом, даже если это немного повысит цену.

Мы хотим, чтобы наш проект был доступен для всех, в том числе для тех, у кого нет большого опыта работы с деревом, даже если это немного повысит цену. - Эргономичный : Слишком многие люди игнорируют разницу между нестандартным «компьютерным столом» и «письменным столом». Со временем эти различия могут нанести ущерб вашему телу. В этом проекте я собираюсь смешать гладкий внешний вид последнего с эргономикой первого, чтобы получить лучшее из обоих миров.

После долгих исследований я решил сделать свой стол из дверной доски и регулируемых ножек от Ikea. Он выбивает все четыре цели из парка, и в качестве бонуса вы сможете легко найти детали, где бы вы ни жили. Вот что я использовал.

Поверхность

Для такого большого предмета мебели нужен большой рабочий стол. И есть несколько плит, которые вы могли бы попробовать.

Столешница Ikea KARLBY стала безумно популярной благодаря своим большим размерам и относительной доступности — она стоит от 100 до 200 долларов, в зависимости от размера и цвета. Хотя вы могли бы использовать его с этим руководством, я хотел еще дешевле. Так что я получил большую дверь для моей столешницы.

Хотя вы могли бы использовать его с этим руководством, я хотел еще дешевле. Так что я получил большую дверь для моей столешницы.

Двери имеют очень разумную цену, новые продаются по цене от 50 до 100 долларов. Если вы будете рыскать по Craigslist, вы, вероятно, сможете найти что-то еще дешевле или взять бесплатное, если вам действительно повезет. Дверь не будет такой отполированной по краям, как у KARLBY, и может потребоваться дополнительная работа по окрашиванию или покраске, но мне нравится более индустриальный вид. Обратите внимание на то, что имеет сплошное ядро (не полое) и имеет ширину, соответствующую идеальной глубине вашего стола — большинство дверей имеют ширину от 24 до 36 дюймов. Если у вас есть циркулярная пила, вы всегда можете отрезать большую плиту до нужного размера, но для терпеливого покупателя в этом нет необходимости.

Я выбрал дверь с текстурой дерева. Потом отшлифовала, покрасила и доделала сама. Если вы в конечном итоге используете подержанную дверь, вам, возможно, придется иметь дело с отверстием там, где раньше была ручка, хотя вы всегда можете использовать ее для прокладки кабелей сзади. В моем случае я спрятал отверстие под коврик для мыши и клавиатуры.

В моем случае я спрятал отверстие под коврик для мыши и клавиатуры.

Ножки

Это другая половина особого соуса этого стола. Вам понадобятся четыре или пять опорных ножек, общее количество которых зависит от того, хотите ли вы добавить набор ящиков в свое рабочее пространство.

В то время как большинство людей рекомендовали бы стандартные ножки стола или промышленную трубу, я выбрал ножки OLOV от Ikea. По 15 долларов за штуку, они немного дороже, чем обычные ножки стола Ikea, но они регулируются, а это значит, что вы можете найти идеальную высоту для себя. Это имеет решающее значение для хорошей эргономики, поэтому это стоит дополнительных затрат.

Опять же, поищите Craigslist, чтобы узнать, сможете ли вы найти более дешевые ноги. Я купил подержанный стол с пятью OLOV у соседа. В общей сложности это стоило 30 долларов — намного меньше, чем 75 долларов, которые ИКЕА брала бы за пять новых ножек.

Ящики

Ни одно рабочее место не обходится без места для флешки, стикеров и прочего. Я рекомендую выполнить это требование с помощью шкафа для документов или набора ящиков, который соответствует идеальной высоте вашего стола (руководство по расчету этой высоты см. в следующем разделе), чтобы вы могли использовать его в качестве одной из ножек. Поскольку это зависит от вашего собственного размера, этот компонент будет очень личным.

Я рекомендую выполнить это требование с помощью шкафа для документов или набора ящиков, который соответствует идеальной высоте вашего стола (руководство по расчету этой высоты см. в следующем разделе), чтобы вы могли использовать его в качестве одной из ножек. Поскольку это зависит от вашего собственного размера, этот компонент будет очень личным.

Не хочу звучать как заезженная пластинка, но Craigslist — ваш друг, хотя Wayfair тоже подойдет, если поблизости нет шумного рынка подержанных товаров. Я использовал картотечный шкаф, который уже был у меня дома, с одним из этих органайзеров, встроенных в верхний ящик, чтобы хранить все мои вещи.

Все остальное

Это костяк нашей сборки, но вам, вероятно, понадобятся еще несколько вещей, чтобы собрать ее воедино. Я настоятельно рекомендую два таких ребра жесткости против провисания, которые важны для больших предметов мебели, которые имеют тенденцию тонуть под собственным весом.

Я купил незаконченную дверь и сам ее покрасил, поэтому мне еще понадобилась морилка и полуматовый полиуретан.

Другие предметы помогут содержать ваше снаряжение в порядке. Если ваши компьютерные мониторы не регулируются по высоте, вы можете поставить их на что-то вроде этой сверхдешевой подставки «сделай сам». Чтобы по-настоящему навести порядок на рабочем месте, я также рекомендую какую-нибудь систему управления кабелями, например, водосточный желоб или лоток Ikea SIGNUM. Не забудьте добавить коврик для мыши — он защитит поверхность стола от черных пятен и чрезмерного износа.

Наконец, вам понадобятся два инструмента: дрель и отвертка (или насадка для дрели). Вы должны прикрепить все к дереву с помощью шурупов, но вам понадобится дрель для создания направляющих отверстий, а сверло значительно облегчит соединение деталей. Если у вас его нет, одолжите дрель у соседа.

Сборка стола

После того, как вы соберете все детали, вы будете готовы собрать все воедино.

1. Подготовьте поверхность. Я начал с шлифовки, окрашивания и отделки двери самостоятельно. Этот процесс не слишком сложен, но инструкции выходят за рамки этой статьи. Если вы никогда не делали этого раньше, заручитесь помощью друга или ознакомьтесь с этими замечательными руководствами на YouTube от Стива Рэмси. Это займет всего пару часов вашего времени, плюс несколько дней ожидания, пока все высохнет между слоями.

Этот процесс не слишком сложен, но инструкции выходят за рамки этой статьи. Если вы никогда не делали этого раньше, заручитесь помощью друга или ознакомьтесь с этими замечательными руководствами на YouTube от Стива Рэмси. Это займет всего пару часов вашего времени, плюс несколько дней ожидания, пока все высохнет между слоями.

Нанесение морилки может быть расслабляющим, но убедитесь, что вы работаете в хорошо проветриваемом помещении — испарения могут стать невыносимыми. Whitson Gordon

2. Планируйте эргономику. Пока вы ждете, пока дверь высохнет, проведите небольшой эргономический эксперимент. Возьмите свое рабочее кресло и отрегулируйте высоту сиденья и подлокотников в удобное положение. Ваши ноги должны стоять на земле, локти и колени должны находиться под углом примерно 90 градусов. Как только вы заняли правильное положение, измерьте расстояние от пола до верхней части подлокотников, а затем вычтите толщину вашей поверхности — обычно около полутора дюймов. Полученное измерение — это настройка, которую вы хотите для своих ножек OLOV, а также идеальная высота для вашего шкафа для документов или ящиков. Запишите это и купите ящики, если вы планируете их включить.

Запишите это и купите ящики, если вы планируете их включить.

Если вы собираетесь много пользоваться своим столом, вам нужно, чтобы он был удобным. Whitson Gordon

3. Разместите детали. Когда плита будет готова, переверните ее вверх дном и спланируйте сборку, начиная с ножек. Я рекомендую по одной ножке в каждом из четырех углов, а пятую в центре заднего края для поддержки. Если вы планируете включить этот шкаф для документов, он заменит одну из этих передних ножек.

Затем возьмите распорки, препятствующие провисанию, и найдите для них место посередине поверхности. Если они упираются в ту область, где вы планируете поставить шкаф для документов, возможно, вам придется установить их немного не по центру. Если у вас есть лотки для укладки кабелей, вставьте их в оставшееся пустое место. Я использую лоток Ikea SIGNUM и устанавливаю сетевой фильтр на его нижнюю часть. Мне пришлось немного повозиться, чтобы найти место для всего, так что неплохо все это спланировать до вы начинаете сверлить отверстия.

Тщательное планирование гарантирует, что вы не столкнетесь со многими проблемами во время строительства. Whitson Gordon

4. Начните сборку. Как только вы найдете место для всего, отметьте и просверлите несколько направляющих отверстий для ножек, распорок против провисания и всего остального, что вы прикрепите к нижней части. Это очень важно: если вы просто начнете ввинчивать винты в поверхность, вы, скорее всего, расколете древесину. Прикрепите все, включая кронштейны для ножек, кроме самих ножек. Это потребует некоторого времени и усилий, поэтому я снова рекомендую использовать дрель в качестве отвертки, чтобы все шло намного быстрее.

Мы рекомендуем использовать дрель, но это можно сделать и с помощью отвертки — это займет больше времени и даст больше сил. Whitson Gordon

5. Добавьте ножки. Сейчас самое время отнести вашу дверь в офис, чтобы сделать последние несколько шагов — вы обнаружите, что вам будет гораздо проще передвигать ее перед тем, как прикрепить ножки. Как только он прибудет в свой новый дом, привинтите ножки OLOV к кронштейнам. Затем вы можете отрегулировать их до желаемой высоты, открутив нижнюю часть, выдвинув их и закрутив по часовой стрелке, чтобы затянуть.

Как только он прибудет в свой новый дом, привинтите ножки OLOV к кронштейнам. Затем вы можете отрегулировать их до желаемой высоты, открутив нижнюю часть, выдвинув их и закрутив по часовой стрелке, чтобы затянуть.

Серьезно, не прикрепляйте ножки, пока ваш стол не займет свое окончательное положение. Whitson Gordon

6. Проверьте устойчивость и высоту. Теперь переверните стол и прикрепите к нему шкаф для документов. Убедитесь, что все на уровне. (Если у вас нет уровня, возможно, в вашем телефоне есть элементарный встроенный уровень.)

Пока вы проверяете устойчивость стола, также проверьте его высоту со стулом. Он может показаться ужасно низким, но это потому, что большинство столов предназначены для письма, а не для вычислений. Компьютерные столы обычно имеют высоту письма, а полка для клавиатуры находится на уровне рук. Вы можете поставить свой самодельный стол выше и использовать привинчиваемый лоток для клавиатуры для улучшения эргономики, но я предпочитаю ставить все на одну большую плоскую поверхность.

Если ножки стола регулируются, устранить любые проблемы с выравниванием не составит труда. Whitson Gordon

7. Настройте все. После того, как вы дважды проверили размер и стабильность своего творения, настройте компьютер, отрегулируйте монитор так, чтобы верхняя часть находилась на уровне глаз, и наслаждайтесь своим новым пользовательским рабочим пространством!

Ваши друзья и семья будут завидовать. Whitson Gordon

Создайте свой собственный

Со сканером отпечатков пальцев, удлинительным кабелем USB и формовочным клеем вы можете установить несколько замечательных биометрических данных. Уитсон Гордон

Вот как я сделал свой стол. Но есть миллион способов собрать его, и у вас могут быть свои собственные идеи. У вас есть навыки работы с деревом и вы хотите сэкономить еще больше денег? Сделай себе ноги из досок! Хотите легкодоступные порты USB? Встройте их в поверхность! Любите технологии и хотите действительно почувствовать, что живете в будущем? Добавьте сканер отпечатков пальцев! Прелесть этого шаблона в том, что вы можете настроить его в соответствии со своими инструментами, навыками и потребностями.

Сделайте свое собственное настольное сверло с квадратным отверстием с помощью этого руководства

Если видеопроигрыватель не работает, вы можете нажать на эту альтернативную ссылку на видео.

Если вы изо всех сил пытаетесь вставить квадратный стержень в круглое отверстие, то этот замечательный маленький проект может быть именно тем, что вам нужно. Используя старый лом и немного изобретательности, вы тоже можете сделать свое собственное настольное сверло с квадратным отверстием.

Следуйте этому простому руководству, чтобы узнать, как это сделать.

Источник: Sek Austria/YouTube

Как вы понимаете, прежде чем приступить к работе, вам потребуются некоторые инструменты и материалы.

Необходимые материалы и приспособления

- Лом L-образной стали

- Листовой металлолом

- Блок подшипников

- Старый рабочий мотор

- Старый сверлильный патрон

- Сверло с квадратным отверстием

- Стальной стержень

- Угловая шлифовальная машина

- DEKOPRO Сварочное оборудование и защитное оборудование

- Различные гайки и болты

Шаг 1: Изготовление рамы

Первый шаг — взять стальной L-образный стержень и листовой металл и сварить детали вместе, чтобы сделать основную основу для устройства. Затем возьмите еще несколько полос металлического листа и отрежьте под углом с помощью угловой шлифовальной машины.

Затем возьмите еще несколько полос металлического листа и отрежьте под углом с помощью угловой шлифовальной машины.

Приварите стальной уголок к другой полосе металлического листа, как показано на видео. После этого приварите угловую стальную форму к основному основанию.

Источник: Sek Austria/YouTube

После этого возьмите несколько небольших кусков листового металла и сделайте скобы. Вставьте отрезки стального стержня в кронштейны, как показано на рисунке, чтобы получилась пара направляющих.

Поместите их на основание и приварите, если необходимо.

Источник: Sek Austria/YouTube

Шаг 2: Сделайте подвижную платформу

Сделав это, возьмите еще один кусок листового металла и вырежьте трапециевидную форму с одной стороны. Затем просверлите в нем несколько отверстий и вварите в них несколько болтов, как показано на видео.

Источник: Sek Austria/YouTube

Приварите еще один отрезок стального листа к пластине с болтами и вставьте два стальных стержня одинаковой длины в большие отверстия, как показано на рисунке.

После этого переверните пластину и прикрепите подшипники к открытым приваренным гайкам. Затем перенесите сборку на основное основание, демонтируйте направляющие и проденьте их через подшипники, как показано ниже.

Источник: Sek Austria/YouTube

Затем установите лебедку с ручной регулировкой для перемещения платформы вперед и назад по рельсам.

Шаг 3: Установите основное сверло

После этого просверлите ряд отверстий на вертикальной стойке основания и прикрепите пару направляющих, как показано на видео. Далее установите две пары рельсовых кронштейнов и уложите над ними лист стали.

Отметьте места, где пластина должна быть прикреплена к кронштейнам, и просверлите соответствующие отверстия. Сделав это, возьмите двигатель и прикрепите его к металлической пластине, как показано на рисунке.

Источник: Sek Austria/YouTube

Установите сверлильный патрон на ось дрели, а затем вставьте сверло с квадратным отверстием в основной сверлильный патрон.

Затем приварите куски металла, чтобы сделать скобу для крепления сверла, как показано на видео. После завершения прикрепите болтами монтажную пластину двигателя к нижним направляющим по мере необходимости.

Источник: Sek Austria/YouTube

Шаг 4: Завершите настольное сверление

После этого установите двигатель на подвижную пластину. Затем прикрепите пару металлических деталей, которые будут действовать как бамперы на направляющие, чтобы каретка пластины/сверла не соскальзывала с направляющих.

После этого установите комплект пружин между основной стойкой рамы и подвижной кареткой.

Затем возьмите кусок стали и вырежьте из него ручку. Прикрепите его к основной раме и соедините с бурильной тележкой, используя другой короткий стальной отрезок.

Источник: Sek Austria/YouTube

Это основная рукоятка, которая будет тянуть буровую каретку вниз, преодолевая сопротивление ранее установленных пружин. Проверьте действие и при необходимости отрегулируйте.

Они были либо уродливыми и дешево сделанными, либо слишком дорогими — большой и приличного качества обойдется вам как минимум в 400 долларов.

Они были либо уродливыми и дешево сделанными, либо слишком дорогими — большой и приличного качества обойдется вам как минимум в 400 долларов. Мы хотим, чтобы наш проект был доступен для всех, в том числе для тех, у кого нет большого опыта работы с деревом, даже если это немного повысит цену.

Мы хотим, чтобы наш проект был доступен для всех, в том числе для тех, у кого нет большого опыта работы с деревом, даже если это немного повысит цену.