Большая Энциклопедия Нефти и Газа. Сармайт сплав

Твердые сплавы

Твердые сплавы широко применяются в промышленности для наплавки быстроизнашивающихся поверхностей, для наплавки и напайки режущих инструментов.

Основой всех твердых сплавов являются тугоплавкие карбиды металлов, которые представляют собой химические соединения металла с углеродом.

Твердые сплавы можно разделить на следующие группы: П литые твердые сплавы, 2) порошкообразные твердые сплавы и 3) металл окерамические сверхтвердые сплавы.

Наибольшее распространение получили следующие твердые сплавы: сормайт, сталинит, вокар и победит.

Сормайт представляет собой литой сплав: изготовляется в виде прутков диаметром 3—8 мм и длиной до 450 мм. Применяется для наплавки быстроизнашивающихся частей деталей машин и инструментов. Наплавка производится ацетиленокислородным пламенем или электрической дугой по способу Славянова. Выпускается двух сортов: сормайт № 1 и сормайт № 2.

Сормайт № 1 имеет следующий химический состав: никеля 3— 5%, хрома 25—31%, марганца 1,5%, углерода 2,5—3,3%, кремния 2,8—4,2%, остальное — железо. Твердость HRC 48—52. Сормайт № 1 не требует термообработки после наплавки и может обрабатываться только шлифовкой карборундовыми камнями.

Сормайт № 2 содержит никеля 1,3—2,1 %, хрома 13—17,5%. марганца 1%, углерода 1,5—2%, кремния 1,5—2,2%, остальное — железо. Сплав сормайт № 2 после наплавки требует отжига, а затем закалки и отпуска. После отжига наплавленный сормайт № 2 может обрабатываться режущим инструментом.

Сормайт № 2 отличается от сормайта № 1 более высокой прочностью, вязкостью и способностью подвергаться термической обработке. Торцы прутков из сормайта № 1 окрашиваются зеленой, а сормайта № 2 — красной краской. Если окраски нет, то марка сормайта определяется пробой на изгиб: сормайт № 1 ломается, а сормайт № 2 дает прогиб.

Ввиду различия свойств сормайт № 1 и сормайт № 2 применяют для наплавки деталей, работающих в различных условиях. Сормайт № 1 более твердый и не изменяет своих свойств с изменением температуры, поэтому он применяется для наплавки деталей несложной конфигурации, работающих при высокой температуре (до 1000° С) и не испытывающих в процессе работы ударных нагрузок.

Сормайт № 2 после отжига легко обрабатывается режущим инструментом, что позволяет применять его для наплавки деталей сложной конфигурации, требующих последующей механической обработки. Сормайт № 2 благодаря хорошей вязкости применяется для деталей, испытывающих ударные нагрузки. Этими сплавами можно наплавлять как стальные, так и чугунные детали.

Сталинит — порошкообразный сплав, представляющий собой черно-серую зернообразную массу с размером зерен 1—2 мм. Химический состав: углерода 8—10%, хрома 16—20%, марганца 13— 17%, кремния не более 3%, остальное — железо. Твердость наплавленного слоя HRC 75—78. Температура плавления сталинита 1300— 1350° С. Сталинит и другие порошкообразные твердые сплавы применяются для наплавки быстроизнашивающихся деталей, не требующих последующей чистовой обработки, например для наплавки щек камнедробилок, деталей землечерпалок и т. п.

Вокар также представляет собой порошкообразный твердый сплав с размером зерен 1—3 мм. Химический состав: вольфрама 85—87%, углерода 9—10%, кремния не более 3%, железа не более 2%. Твердость HRC 80—84. Температура плавления 2700°С. Вокар является дорогостоящим сплавом. Применяется при наплавке в виде прутков ТЗ, представляющих собой трубки из малоуглеродистой стали размером 6X0,5 мм, заполненные порошкообразным сплавом.

Наряду с высоколегированными сплавами можно с успехом применять в качестве твердых наплавок белый чугун марки КУ (ГОСТ 4834-49) и низколегированный белый чугун с 2% хрома марки ХЧ (разработан В НИИ автогеном)*.

Износ не наплавленных образцов превосходит износ образцов, наплавленных прутками из белого чугуна, в 3 раза, а наплавленных прутками из чугуна марки ХЧ — в 11 раз.

Победит — металлокерамический твердый сплав. Металлокерамические сплавы обладают особенно высокой твердостью. Победит изготовляется в виде пластинок различной формы и размера. Процесс изготовления сводится к следующему: мелкий порошок карбида вольфрама или другого тугоплавкого карбида и мелкий порошок связующего металла кобальта или никеля перемешиваются и затем прессуются в соответствующих формах. Спрессованные пластины спекаются при температуре, близкой к температуре плавления связующего металла, что дает очень плотный и твердый сплав.

Пластинки из этого сверхтвердого сплава применяются для изготовления металлорежущего и бурового инструмента. Пластинки напаиваются на державки режущего инструмента медью. Термообработка не требуется.

Читайте также

Добавить комментарий

electrowelder.ru

Сварочные электроды Сормайт - WeldElec.com

Электроды Сормайт предназначаются для выполнения наплавочных работ при помощи сварки для деталей машин и механизмов, которые работают в тяжелых условиях с воздействием умеренных ударных нагрузок и абразивного изнашивания при температурах до 500 градусов по Цельсию и наличии коррозионной среды.

Производство

Промышленностью выпускаются сплавы Сормайт в форме прутков круглого сечения с диаметром 5, 6 и 7мм. В составе Сормайта, помимо железа и углерода, содержится никель, хром, марганец и кремний.

В зависимости от количества содержания легирующих элементов, выпускаемый материал Сормайт бывает двух видов: Сормайт №1 и №2. Маркировка электродов изготовленных из этих сплавов соответственно имеют марки ЦС-1 и ЦС-2. Материал Сормайта №2 отличается от Сормайта №1 более высокой вязкостью, прочностью и способностью поддаваться термической обработке. Твердость наплавленного слоя Сормайтом №1 – НЦС 48-54, Сормайтом №2 после термической обработки – НКС 56-60.

Электроды Сормайт относятся к группе наплавочных электродов, которые применяются для восстановления стальных и чугунных деталей механизмов и машин, подверженных быстрому изнашиванию в абразивных средах. Во избежание образования трещин в слое наплавленного металла и предотвращения его выкрашивания, не рекомендуется наплавлять более 2-х слоев. Если же после большого износа 2-х слоев недостаточно, то нижние слои необходимо наплавлять другим типом электрода в соответствии с основным составом металла.

Особенности использования электродов

- Перед использованием электродов Сормайт их необходимо подвергнуть термической обработке в течение 3-4 часов при температуре 850-900 градусов.

- После истечения указанного времени, необходимо печь выключить и подождать пока она остынет вместе с электродами до температуры 700-750 градусов, затем снова разогреть до 900 градусов с выдержкой в течение 4 часов. После этого печь снова охлаждают, но уже до 600 градусов, после чего снова нагревают до 900 градусов и окончательно охлаждают до 35 градусов.

- Детали, наплавленные Сормайтом, закаляют в масле после нагревания до 950 градусов. Время закалки – 40-50 минут. Изделие после этого готово к использованию.

Смотрите также подробнее:

Сварочные электроды Сормайт ПР-С27

Наплавочный порошок «Сормайт ПГ-С27»

Другие электроды для наплавки

Где купить электроды различных марок

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

Наплавка стеллитом и сормайтом | Сварка металлов и материалов

Область применения

Стеллиты - твердые сплавы на кобальтовой (иногда никелевой) основе- используются для наплавки деталей машин, станков и инструментов с целью повышения износостойкости. Важными свойствами стеллитов являются красностойкость и устойчивость против коррозии при высоком давлении газов и паров.

Для тех же целей, что и стеллиты, при ремонте деталей используется сормайт. Сормайтом называют группу литых высокоуглеродистых и высокохромистых железистых сплавов, содержащих также никель и кремний и отличающихся большой твердостью. Последнее позволяет отнести сормайт но свойствам к группе стеллитоподобных сплавов. Сормайт имеет низкую коррозионную устойчивость, так как содержит большое количество железа.

Стеллиты и сормайт используют для наплавкн в виде круглых электродов диаметром 3-7 мм и длиной 300- 400 мм. Общая толщина наплавленного слоя в зависимости от условий работы деталей может колебаться в пределах 0,5-5 мм.

Если после наплавки сормайтом требуется механическая обработка, то деталь подвергают отжигу. После наплавки стеллитом термообработка деталей не производится. Закалка и последующий отпуск детали, наплавленной сормайтом после механической ее обработки, заметно повышают твердость наплавленного слоя.

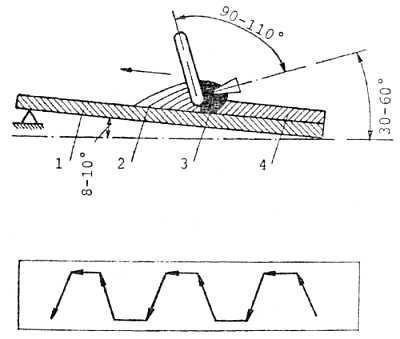

Процесс наплавки стеллитом

Процесс наплавки стеллита или сорманта во избежание окисления наплавленного слоя и выгорания углерода, вольфрама и хрома выполняют ацетилено-кислородным пламенем с избытком ацетилена. При наплавке горелку держат под углом к наплавляемой поверхности на расстоянии 15-20 мм. Поверхность нагревают до образования тонкой пленки расплавленного металла, затем быстро подводят стержень наплавляемого материала. Стержень в процессе наплавки необходимо держать в пламени горелки, чтобы капли сплава попадали только на расплавленную поверхность основного металла.

Детали крупных размеров при ремонте во избежание появления внутренних напряжений при наплавке рекомендуется предварительно подогревать до температуры 600-700° С, а затем после наплавки медленно охлаждать.

Поверхность, подлежащую наплавке, тщательно очищают от грязи, ржавчины и окалины металлической щеткой, напильником, шлифовальным кругом или с помощью пескоструйного аппарата. При сложной конфигурации детали очистку поверхности можно производить химическим способом: промывкой 10-15%-ным горячим раствором каустической соды, а затем теплым 15-20%-ным раствором серной кислоты.

При наплавке сормайта электрической дугой стержень электрода покрывают обмазкой, предохраняющей его от окисления и стабилизирующей дугу.

Наплавленную сормайтом поверхность можно обрабатывать резцами, оснащенными пластинками из металлокерамических сплавов марок ВК3 и ВК6 или шлифованием.

Похожие материалы

Сварочные электроды - Электроды наплавочные Сормайт

Электроды Сормайт, они же Сармайт и т.д. Правильно говорить электроды для наплавки Сормайт.

Электроды Сормайт марки С-1 предназначаются для выполнения наплавочных работ при помощи сварки для деталей машин и механизмов, которые работают в тяжелых условиях с воздействием умеренных ударных нагрузок и абразивного изнашивания при температурах до 500 градусов по Цельсию и наличии коррозионной среды. Промышленностью выпускаются сплавы Сормайт в форме прутков круглого сечения с диаметром 6, 5 и 8мм. В составе Сормайта, помимо железа и углерода, содержится никель, хром, марганец и кремний.

В основном электроды сормайт используются для наплавки на различные детали, особенно на те, у которых наблюдается большой износ. Это делается с целью восстановленя или упрочнения изношенных деталей агрегатов, рельс и т.п.

Конечно, наплавку можно произвести и при помощи обычных электродов, но это потребует больших усилий и мастерства. Кроме того, в этом случае велика вероятность ошибки сварщика и прожигание детали, что недопустимо в случае ремонта дорогостоящего оборудования.

Именно по этим причинам и были созданы прутки наплавочные сормайт. Они используются при восстановлени деталей насосов, запорной арматуры трубопроводов, деталей доменных печей, а также деталей сельскохозяйственной техники.

Технические характеристики электрдов Сормайт:

По своему химическому составу в основном содержанат железо (Fe). В них также содержится небольшое количество марганца (Mn), молибдена (Mo), вольфрама (W) и никеля (Ni), около 4% углерода (C) и 25-28% хрома (Cr).

Благодаря такому составу электроды сормайт являются твердым сплавом, стойким к корозии в различных средах. Несомненно, электроды для наплавки сормайт нашли широкое применение в работе профессиональных сварщиков.

Наплавочные электроды Сормайт относятся к группе наплавочных электродов, которые применяются для восстановления стальных и чугунных деталей механизмов и машин, подверженных быстрому изнашиванию в абразивных средах. Во избежание образования трещин в слое наплавленного металла и предотвращения его выкрашивания, не рекомендуется наплавлять более 2-х слоев. Если же после большого износа 2-х слоев недостаточно, то нижние слои необходимо наплавлять другим типом электрода в соответствии с основным составом металла.

Особенности использования электродов Сормайт:

Перед использованием наплавочных электродов Сормайт их необходимо подвергнуть термической обработке в течение 3-4 часов при температуре 850-900 градусов.

После истечения указанного времени, необходимо печь выключить и подождать пока она остынет вместе с электродами до температуры 700-750 градусов, затем снова разогреть до 900 градусов с выдержкой в течение 4 часов. После этого печь снова охлаждают, но уже до 600 градусов, после чего снова нагревают до 900 градусов и окончательно охлаждают до 35 градусов.

Детали, наплавленные Сормайтом, закаляют в масле после нагревания до 950 градусов. Время закалки – 40-50 минут. Изделие после этого готово к использованию.

ko174.ru

СОРМАЙТ - это... Что такое СОРМАЙТ?

сормайт — сущ., кол во синонимов: 1 • сплав (252) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

сормайт — название высокохромистых и высокоуглеродистых твердых сплавов на основе Fe, содержащих также Ni, Si. Применяют для наплавки на быстроизнашиваемые поверхности деталей и инструментов. Впервые сплав типа сормайта получен в 30 х гг. XX в. на… … Энциклопедический словарь

сормайт — sormaitas statusas T sritis chemija apibrėžtis Fe kietlydinis, kuriame yra ≤ 31% Cr, ≤ 5% Ni, ≤ 4,2% Si, ≤ 3,5% C, ≤ 1,5% Mn. atitikmenys: angl. sormite rus. сормайт … Chemijos terminų aiškinamasis žodynas

Сормайт — название литых твёрдых сплавов (См. Твёрдые сплавы) на основе железа. Термин образован от «Сормово» (первый сплав такого типа разработан в 30 х гг. 20 в. металлургами Сормовского завода) и окончания « айт» (англ. ite, по аналогии с… … Большая советская энциклопедия

СОРМАЙТ — назв. группы литых высокоуглеродистых и высокохромистых жел. сплавов (до 3,5% углерода, до 31% хрома, до 4.2% кремния, 3 5% никеля), обладающих большой твёрдостью (термин предложен металлургами Сормовского з да, разработавшими такой сплав в 30 х… … Большой энциклопедический политехнический словарь

сормайт — сорм айт, а … Русский орфографический словарь

Сормайт — наплавочный материал. В зависимости от марки в сормайте содержится, %: С 30; Cr 30; Ni 5; Si 3 марке С 1; С 1,7; Cr 15; Ni 2; Si 2; Fe остальное марка С 2. Твердость сплавов марок С 1 и С 2 соответственно HRC 50 и 40. Марку сормайта для наплавки… … Энциклопедический словарь по металлургии

сормайт — а, ч., мет. Дуже твердий сплав, виготовлений на основі заліза … Український тлумачний словник

СОРМАЙТ — наплавочный материал. В зависимости от марки в сормайте содержится, %: С 30; Cr 30; Ni 5; Si 3 марке С 1; С 1,7; Cr 15; Ni 2; Si 2; Fe остальное марка С 2. Твердость сплавов марок С 1 и С 2 соответственно HRC 50 и 40. Марку сормайта для наплавки… … Металлургический словарь

сормайт — іменник чоловічого роду … Орфографічний словник української мови

dic.academic.ru

Наплавка - сормайт - Большая Энциклопедия Нефти и Газа, статья, страница 2

Наплавка - сормайт

Cтраница 2

В результате наплавки сормайта образуется твердый плотный слой, имеющий после механической обработки ровную гладкую поверхность. [16]

Для повышения износостойкости калибров и измерительных инструментов применяются следующие методы упрочнения рабочих поверхностей: 1) оснащение твердым сплавом, 2) наплавка сормайта, 3) электролитическое хромирование, 4) диффузионное хромирование, 5) азотирование, 6) борирование, 7) применение пластинок из агата, рубина или алмаза. [17]

Сормайт наплавляют на губки штангенциркулей, которые применяют для измерения абразивных кругов. Наплавку сормайта на губки производят при помощи газовой горелки кислородо-ацети - - ленового сварочного аппарата в процессе изготовления штангенциркуля. После наплавки сормайта боковые поверхности губок и измерительные плоскости шлифуют. Толщина наплавленного слоя сормайта обычно бывает 1 5 - 2 5 мм. Для того чтобы получить такой слой сормайта на готовом изделии, при наплавке необходимо учесть припуск 1 0 - 1 5 мм на сторону для шлифования, так как после наплавки поверхность получается неровной - с завалами и наплывами по краям. [18]

Сормайт наплавляют на губки штангенциркулей, которые применяют для измерения абразивных кругов. Наплавку сормайта на губки производят при помощи газовой горелки кислородо-ацетиле-нового сварочного аппарата в процессе изготовления штангенциркуля. После наплавки сормайта боковые поверхности губок и измерительные плоскости шлифуют. Толщина наплавленного слоя сормайта обычно бывает 1 5 - 2 5 мм. [19]

Пламя устанавливают с небольшим избытком ацетилена, что предупреждает выгорание компонентов в сплаве и основном металле, а также науглероживает поверхностный слой. Процесс наплавки сормайта резко отличается от газовой сварки и наплавки присадочным материалом, соответствующим основному металлу. Если при сварке требуется получить глубокий провар и хорошее перемешивание основного металла с присадочным, то при наплавке твердых сплавов перемешивание недопустимо, так как твердость наплавленного слоя резко понизится. [20]

Наплавляют сталинит электродугой, сормайты - ацетилено-кислородны пламенем или электродугой. Покрытие ведется в один и несколько слоев После наплавки сормайта № 2 производят отжиг изделия, а затем механическую обработку. Окончательная отделка ведется шлифовальными кругами. Сормайт № 2 после наплавки и отжига обрабатывают на шлифовальных станках. [21]

Наплавку производят чаще всего ацетилено-кислородным пламенем, по составу слегка науглероживающим ( Р 0 96), во избежание окисления элементов наплавляемого слоя. Возможно использование в качестве горючего также и пропан-бутановой смеси, природного газа или керосина для наплавки сормайта и других твердых сплавов. Отметим, что применение заменителей ацетилена для целей газопламенной наплавки является особенностью отечественной сварочной техники. За рубежом они не используются. [22]

Сормайт наплавляют на губки штангенциркулей, которые применяют для измерения абразивных кругов. Наплавку сормайта на губки производят при помощи газовой горелки кислородо-ацети - - ленового сварочного аппарата в процессе изготовления штангенциркуля. После наплавки сормайта боковые поверхности губок и измерительные плоскости шлифуют. Толщина наплавленного слоя сормайта обычно бывает 1 5 - 2 5 мм. Для того чтобы получить такой слой сормайта на готовом изделии, при наплавке необходимо учесть припуск 1 0 - 1 5 мм на сторону для шлифования, так как после наплавки поверхность получается неровной - с завалами и наплывами по краям. [23]

Сормайт наплавляют на губки штангенциркулей, которые применяют для измерения абразивных кругов. Наплавку сормайта на губки производят при помощи газовой горелки кислородо-ацетиле-нового сварочного аппарата в процессе изготовления штангенциркуля. После наплавки сормайта боковые поверхности губок и измерительные плоскости шлифуют. Толщина наплавленного слоя сормайта обычно бывает 1 5 - 2 5 мм. [24]

Для наплавки сормайтом применяют прутки диаметром 5 - 7 мм и длиной 250 - 300 мм. Мощность горелки берется такой же, как и для сварки аналогичных толщин чугуна. При наплавке сормайта применяют пламя с небольшим избытком ацетилена, при этом выгорание углерода и других компонентов получается минимальным. Однако слишком большой избыток ацетилена может привести к науглероживанию наплавленного слоя, что вызовет пористость шва. [25]

Наиболее благоприятными средами для работы пар трения являются чистые ( без механических примесей) смазочные масла, нефти и другие жидкости, обладающие повышенной, по сравнению с водой, вязкостью и смазывающей способностью. В таких случаях к парам трения не предъявляется высоких требований. При уплотнении указанных сред хорошо работают пары трения, одно кольцр которой ( обычно вращающееся) изготовлено из углеродистых ( 45 и 50), хромистых ( 2X13, 4X13, Х12, 9X18, 40Х и др.), хромоникелевых ( Х18Н9Т) сталей или сталей с наплавкой сормайта, а второе, невращающееся кольцо из бронзы Бр. Хромистые и хромоникелевые стали применяют с учетом агрессивных свойств уплотняемой среды. [27]

Наиболее благоприятными средами для работы пар трения являются чистые ( без механических примесей) смазочные масла, нефти и другие жидкости, обладающие повышенной, по сравнению с водой, вязкостью и смазывающей способностью. В таких случаях к парам трения не предъявляется высоких требований. При уплотнении указанных сред хорошо работают пары трения, одно кольцо которой ( обычно вращающееся) изготовлено из углеродистых ( 45 и 50), хромистых ( 2X13, 4X13, Х12, 9X18, 40Х и др.), хромоникелевых ( Х18Н9Т) сталей или сталей с наплавкой сормайта, а второе, невращающееся кольцо из бронзы Бр. Хромистые и хромоникелевые стали применяют с учетом агрессивных свойств уплотняемой среды. [29]

Наиболее благоприятными средами для работы пар трения являются чистые ( без механических примесей) смазочные масла, нефти и другие жидкости, обладающие повышенной по сравнению с водой вязкостью и смазывающей способностью. В таких случаях к парам трения не предъявляется высоких требований. При уплотнении указанных сред хорошо работают пары трения, одно кольцо которой ( обычно вращающееся) изготовлено из углеродистых ( 45 и 50), хромистых ( 2X13, 4X13, Х12, 9X18, 40Х и др.), хромоникелевых ( Х18Н9Т) сталей или сталей с наплавкой сормайта, а второе, невращающееся кольцо, из бронзы Бр. Хромистые и хромоникелевые стали применяют с учетом агрессивных свойств уплотняемой среды. [30]

Страницы: 1 2 3

www.ngpedia.ru

Газопламенная наплавка поверхностей

При помощи пламени газосварочной горелки выполняют наплавку поверхностей изношенных деталей, наплавку твердых сталей и т.д. Этот метод позволяет придать детали необходимый размер, восстановив ее первоначальные размеры, или придать ее наплавленной зоне определенные свойства. Производительность газопламенной наплавки небольшая, поэтому ее применяют для небольших деталей. Наплавка низкоуглеродистых сталей выполняется методом обычной сварки с применением присадочной проволоки того же состава, что и основной материал.

Наплавка твердых сплавов

Наплавку твердых сплавов получают при применении твердых сплавов типа стеллиты, сормайт и т.д., характеристики которых отражены в таблице 1.

Таблица 1. Твердые сплавы, применяемые при наплаве

| Сплав | Содержание легирующих добавок, % | ||||||||

| Вольфрам | Храм | Марганец | Никель | Кобальт | Жалеэо | Кремний | Углерод | Примеси | |

| Сталиты: -В2К -ВЗК | 13-174-5 | 27-3328-32 | 1.0- | До 2До 2 | 47-5358-62 | До2До2 | 1-22,5 | 1,8-2,51-1,5 | 46-4842-43 |

| Другие сплавы: -Сормайт-1 -Сормайт-2 | -- | 25-31 13-17 | 1,51 | 3-51,3-2,2 | -- | Остальное | 2,8-4,21,5-2,2 | 2,5-3,31,5-2 | 49-5442-43 |

Металлокерамические сплавы (победит и др.) под воздействием газопламенной обработки перегреваются, поэтому данным методом они не наплавляются. Наплавку твердых сплавов ведут с применением флюсов, составы которых отражены в таблице 2.

Таблица 2. Флюсы, применяемые при наплаве

| Вид сплава | Состав флюса, % | ||||||

| Бура прокаленная | Борная кислота | Плавиковый шпат | Двууглекислая сода | Углекислый натрий | Кремнезем | Азотнокилый натрий | |

| ЗХ2В8, Х9С2 | 50 | 50 | - | - | - | - | - |

| Белый чугун, чугун КУ, чугун Х3 | 23 | - | - | - | 27 | - | 50 |

| Сормайт-1, Сормайт-2 | 50 | - | - | 47 | - | 3 | - |

| Стелиты: В2К, В3К (флюс №1 при наплавке углеродистых сталей) | 100 | - | - | - | - | - | - |

| В2К, ВЗК (флюс № 2 при наплавке углеродистых сталей) | 20 | 68 | - | 12 | - | - | - |

Наплавку выполняют как на холодную сталь, так и с предварительным подогревом до температуры 500 — 750°С. Для этого чаще всего используют нормальное пламя или небольшой избыток ацетилена. Процесс поддержания сварочной ванны приблизительно такой же, как и при сварке углеродистых сталей. Так как текучесть металла высока, то наплавку следует производить при нижнем положении шва. Для того чтобы процесс кристаллизации металла проходил нормально, не следует давать наплавленной поверхности быстро остывать. Чаще всего для медленного охлаждения деталь выдерживают в горячем песке или помещают в горячую печь, охлаждая их вместе. Толщина наплавляемого слоя зависит от требуемых свойств наплавленной поверхности и твердосплавного слоя. Рекомендуемые толщины наплавленного слоя при наплавке сормайтом приведены в таблице 3.

Таблица 3. Рекомендуемые толщины наплавляемых слоев

| Вид изделия | Толщина наплавляемого слоя, мм | |

| Сормайт-1 | Сормайт-2 | |

| Режущие части обрезных матриц, ножей, пpecc-ножниц т.д. | 1,5-2,5 | До 5,0 |

| Детали, работающие на истирание со значительной нагрузкой | 2,5-3,5 | До 7,0 |

| Детали, работающие на истирание с не значительней нагрузкой | 3-4,5 | - |

| Детали, работающие с минимальной нагрузкой | До 6,0 | - |

Наплавка цветных металлов и сплавов

Цветные металлы и их сплавы обычно наплавляют дуговой сваркой, что производительнее и эффективнее. Однако латунь наплавлять дуговым способом не рекомендуют, ввиду интенсивного испарения цинка при температурах, достигающих 900°С. Водород, поглощаемый жидким металлом из сварочного пламени, не успевает выделиться, так как латунь быстро остывает. Поэтому в охлажденном металле остаются пузырьки.

Пары цинка попадают в пузырьки водорода и там кристаллизуются, в результате чего наплавленная поверхность получается пористой, поэтому для латуни применяют газопламенную наплавку.

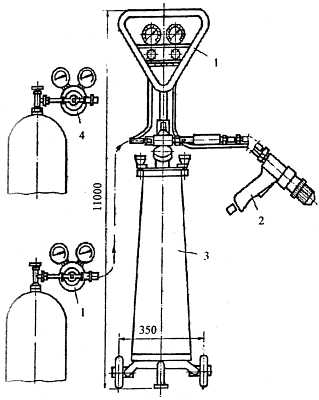

При наплавке латуни в качестве флюса используют буру, которую разводят в виде пасты и кистью наносят на наплавляемую поверхность, которую перед наплавкой тщательно зачищают до металлического блеска. Для наплавки можно использовать все виды горючих газов (ацетилен, пропан-бутан, керосин и т.д.). Мощность сварочного пламени должна быть такой же, как при сварке сталей, а конец ядра должен находиться от поверхности на расстоянии в 2 — 3 раза большем, чем при сварке. Наплавку ведут по возможности быстро. В данной области используются установки проволочного и порошкового типов. Одна из них — установка УГПЛ показана на рис. 1.

Она предназначена для ручного напыления термопластовых, цинковых и других материалов с температурой плавления 800°С. Используют в качестве напыляемого материала порошок. При работе используют ацетилен и воздух.

|  |

| Рис. 1. Установка УГПЛ: 1 — щит управления; 2 — газопламенный напылитель; 3 — порошковый питатель; 4 — редукторы | Рис. 2. Газофлюсная наплавка: 1 — наплавляемая деталь; 2 — полуда; 3 — сварочная ванна; 4 — слой наплавленного металла. |

Применение порошкообразных флюсов

Флюсами в виде порошков обрабатывают наплавляемую поверхность, что создает предпосылку для защиты сварочной ванны. При использовании порошкообразных флюсов не следует применять латунь с содержанием кремния более 0,3%, так как могут образоваться хрупкие прослойки, снижающие прочность сцепления. Поэтому для наплавки чаще всего используют низкокремнистые латуни (ЛК-62-02 и др.). Перед наплавкой поверхность готовят, зачищают до металлического блеска, выполняют предварительный подогрев и после этого покрывают порошком флюса и приступают к наплавке. Сварочное пламя используют с небольшим избытком кислорода. Основные режимы, используемые при наплавке латуни, приведены в таблице 4.

Таблица 4. Режимы, используемые при наплавке латуни

| Толщина наплавляемого слоя, мм | Диаметр присадочного прудка, мм. | Номер сменного наконечника |

| 3-4 | 4-6 | 4 |

| 5-6 | 8-10 | 5 |

| 6-7 | 10-12 | 6 |

Газо-флюсовая наплавка выполняется с применением газообразного флюса, например БМ-1, который вводят в пламя горелки при помощи специальных установок. При наплавке используют нормальное пламя, применяя в качестве присадочного материала кремнистую латунь. Схема процесса газо-флюсовой наплавки приведена на рис. 2. Процесс газо-флюсовой наплавки легче поддается механизации. Поэтому его выполняют на специальном оборудовании.

build.novosibdom.ru