Внутренне оборудование вагона. Устройство вагона

Устройство пассажирских вагонов. Общие сведения о пассажирских вагонах.

Вагон - несамоходная единица подвижного состава, предназначенная для перевозки пассажиров и грузов.

Основные части ПB.

кузов (наружная обшивка, каркас)

рама - основание кузова (несущая конструкция)

ходовые части (тележки)

ударно-тяговые устройства (автосцепное оборудование) - автосцепка, упряжь, буферные тарелки, расцепкой привод.

тормоза (автоматические и ручные)

Внутри вагона для создания комфортных условий размещены следующие системы:

Система вентиляции (принудительная (приточная), естественная (вытяжная)).

Система водоснабжения (создает запас воды на вагоне). Холодное и горячее

водоснабжение, кипятильник, установка охлаждения питьевой воды.

Система отопления. \

Система энергоснабжения.

Типы пассажирских вагонов.

Жесткий некупированный (вагон открытого типа). Мест для лежания - 54, для сидения -81.

Жесткий купированный вагон. 9/4 местных Купе, 36 мест и одно двухместное купе для отдыха проводников

Мягкий вагон СВ. 9/2 местных купе, 18 мест. Вагон высшей категории, верхние полки отсутствуют.

Межобластной с креслами для сидения. Курсирует на расстояния от 150 до 700 км. Мест сидячих - 62.

Вагон международного сообщения РИЦ. I класс — 11/2 местных купе на 22 места для лежания, II класс - 11/3 местных купе на 33 места для лежания.

Вагон-ресторан.

Багажный вагон.

Почтовый вагон.

Служебно-технический вагон.

Спец. вагон.

Знаки и надписи на пассажирских вагонах.

Торцевая стена кузова: место приписки, виды ремонта - заводского или деповского, ТО-3 - единая техническая ревизия, В А 1040 - высота продольной оси автосцепки данного вагона от головки рельса, знак высокого напряжения.

На боковой стене кузова: у входной боковой двери рабочего тамбура: количество мест, тара - собственная масса вагона в порожнем состоянии.

На боковой стене в средней части: РЖД, знак МГТС, ряд из трех цифр, ряд из пяти цифр, знак места установки домкрата, МС - международное сообщение,знак транзитное, 292 - тип воздухораспределителя тормоза

Виды и сроки ремонта пассажирских вагонов.

Для создания работоспособности вагона существует четкая система осмотра и ремонт вагонов.

ТО-1 -тех, обслуживание, которое производится в пункте формирования перед отправлением в рейс, на станциях, в пути следования, предусмотренное расписанием движения поездов, в пункте оборота.

ТО-2 - тех. обслуживание перед летними и зимними перевозками - «оздоровление».

ТО-3 - единая техническая шестимесячная ревизия. Проводится через 6 месяцев после изготовления вагона, после последнего ремонта или последней ревизии.

ДР - деповской ремонт, производится в депо приписки по пробегу не менее 300 тыс. км.

КР-1 - заводской плановый ремонт первого объема, производится через 5 лет.

КР-2 - заводской плановый ремонт второго объема, производится через 20 лет.

Ходовые части пассажирских вагонов.

Ходовые части направляют движение вагона по рельсам. От их состояния зависит] плавность хода скорость и безопасность движения.

Колесные пары. Формированием колесной пары считается насаживание двух! цельнокатаных колес на ось. Колесная пара состоит;

гребень(реборда)

поверхность катания ступица

средняя часть оси

подступичная часть оси

предподступичная часть оси

шейка оси

торец шейки оси

Основные износы и повреждения колесных пар.

- Прокат колеса - равномерный износ колеса по кругу катания. Прокат определяется с помощью абсолютного шаблона. Допуски на прокат: скоростные поезда - не более 5 мм, пассажирские дальнего следования - не более 7 мм.

местные и пригородные поезда – не более 8мм. Последствия от проката: сниженный гребень косеза срезает болты рельс, что приводит к аварии или крушению.

Ползун. Образуется на поверхности катания из-за неисправности тормоза и заклинивания колесной пары. Допуск: высота не более 1мм. При высоте ползуна не более 12 мм разрешается проследовать по первого ПТО с ограниченной скоростью. Последствия: ползун колет рельсы.

Выщербина или раковина - выкрашивание металла с поверхности катания. Допуск: глубина не более 1 мм при длине более 25 мм. Последствия: трещины могут проникнуть в металл колеса, сто приводит к аварии.

Вертикальный подрез гребня - образуется из-за некачественной сборки тележки. Допуск: по высоте не более 18 мм. Последствия: приводит к сходу с рельс на кривых малого радиуса.

Навар - смещение металла или заусенция на поверхности катания. Допуск: до 0.5 мм. Последствия: трещины приводят к разрушению колеса.

Сдвиг или ослабление колеса на оси. Расстояние между внутренними гранями колес колесной пары при скорости не более 120 км/ч = 1440+/- 3 мм, при скорости более 120 км/ч = 1440+3-1.

Причины заклинивания колесных пар.

Несвоевременный осмотр и ремонт тормозного оборудования.

Малый (большой) выход штока из тормозного цилиндра.

Неисправность тормозного цилиндра, воздухораспределителя, тормозной рычажной передачи.

В зимний период количество причин заклинивания увеличивается из-за замерзания влаги в тормозных приборах, покрытии снегом и льдом тормозной рычажной передачи.

Буксы с роликовыми подшипниками.

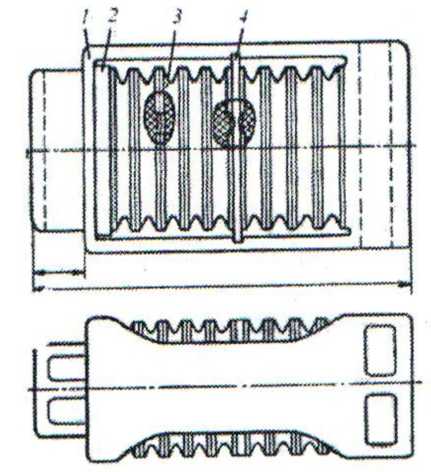

Буксы предназначены для соединения колесной пары с рамой тележки. Буксы размещены на шейке оси колесной пары. На вагоне 8 букс. Устройство:

корпус стальной, литой

смотровая крышка

- крепительная крышка

передний подшипник

задний подшипник

уплотняющие элементы

смазка

Причины грения букс:

нарушение технология сборки

попадание внутрь твердых предметов

отсутствие смазки

Аппаратура контроля за температурой букс: СКНБ(п), КТСМ.

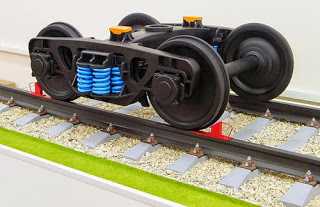

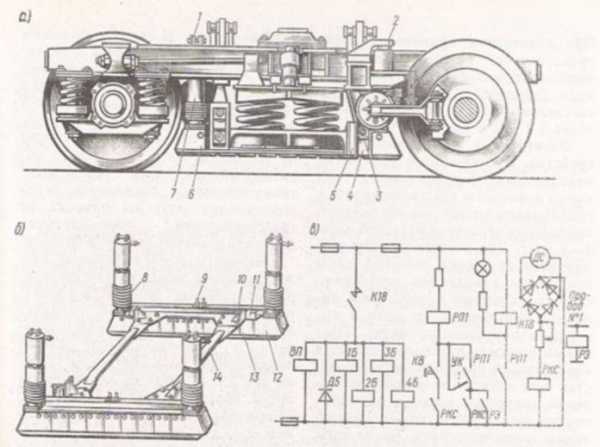

Вагонные пассажирские тележки.

Тележка типа ТВЗ-ЦНИИ.

Скорость = 160 км/ч, масса =- 7.4 т, тип колесной пары РУ-950, база тележки = 2400 мм.

Состав рессорного подвешивания:

буксового: 2 однорядных пружины с фрикционным гасителем колебаний,

центрального: 2/3 рядные пружины с гидравлическим гасителем колебаний.

Тележка состоит:

рама

колесные пары

надрессорная балка

- шкворень (кузов с рамой)

центральное рессорное или люлечное подвешивание

буксовое рессорное подвешивание

ТВЗ-ЦНИИ I имеет 2 гидрогасителя колебаний

ТВЗ-ЦНИИ II имеет 4 гидрогасителя и подкатывается под вагон с тарой более 60 т.

Кузов вагона.

Кузов состоит: „

наружная металлическая обшивка - листовая сталь от 1.5 до 3 мм

каркас

внутренняя обшивка - ДСП 19 мм крепится к каркасу, облицовывается слоистым пластиком

теплоизоляция - пенопласт

Рама пассажирского вагона бывает двух типов - с/без хребтовой балки.

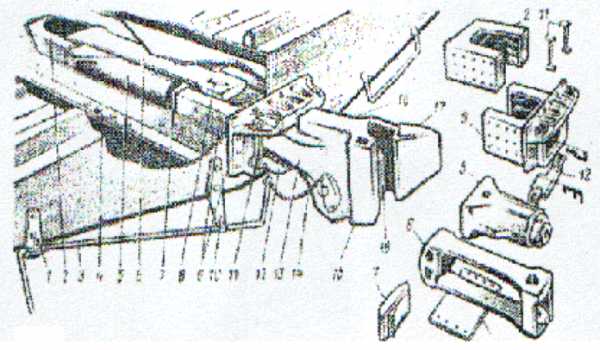

Ударно-тяговые устройства (автосцепное оборудование).

УТУ размещаются на концевых балках рамы кузова и внутри хребтовой балки. Они предназначены для автосоедннения вагонов между собой и локомотивом, для! уменьшения растягивающих и сжимающих усилий при троганье с места или резком торможении, для восприятия ударов при сцепке вагонов, расцепки вагонов вручную и удержания вагонов на равном расстоянии. УТУ состоят:

автосцепка СА-3

расцепной привод

ударные приборы (буферные тарелки, ударная розетка)

упряжь

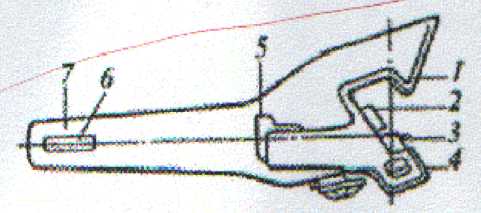

Автосцепка СА-3 состоит из головной и хвостовой части. Внутри головной части размещается механизм сцепления за счет которого вагоны автоматически соединяются. В хвостовой части отверстие для клина, с помощью которого автосцепка соединяется с упряжью.

Нормы содержания АС. Расстояние между продольными осями AC I вагона и локомотива должна быть не более 100 мм. Расстояние между продольными осями АС смежных вагонов. При скорости не более 120 км/ч - не более 70 мм, пря скорости более 120 км/ч - 50 мм. Расстояние от головки рельса до продольной оси автосцепки порожнего вагона не более 1080 мм, а с пассажирами - не менее 980 мм.

Причины саморасцепки АС:

нарушение срока осмотра и ремонта

попадание твердых предметов, снега, льда под замок и замкодержатель механизма сцепления

превышение расстояния между продольными осями АС

неровности пути

неисправность гидрогасителя тележки

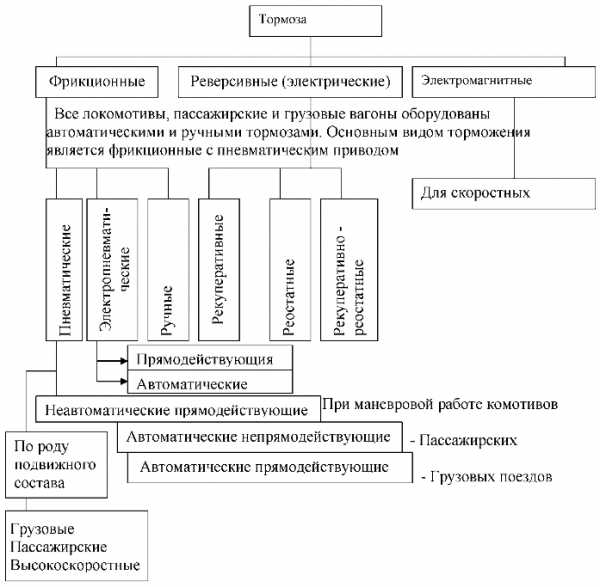

Тормоза.

Все ПВ оборудованы двумя видами тормозов - ручными и автоматическими. Тормоз -устройство на подвижном составе предназначенное для создания искусственного сопротивления движению поезда и его полной остановки.

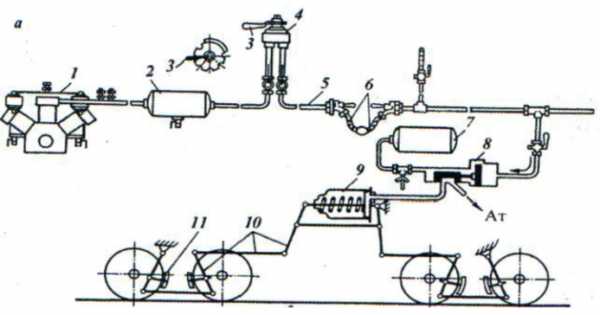

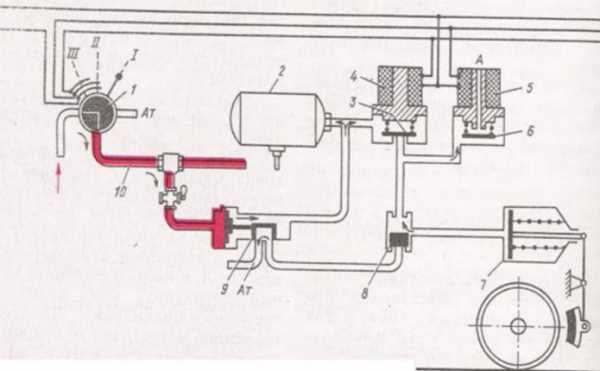

Пневматический непрямо действующий тормоз.

Тормозное оборудование на локомотиве.

компрессор

главный резервуар

кран машиниста

воздушная магистраль

Тормозное оборудование на вагоне.

воздушная магистраль

запасной резервуар

воздухораспределитель

тормозной цилиндр (шток выходит на 130-160 мм)

- тормозная рычажная передача

Стоп-кран. Кран экстренного торможения приводится в действие при возникновении пожара, угрозе жизни людей или безопасности движения. На вагоне 4-5 стоп-кранов.

Концевой кран. Соединяет магистраль с воздушным рукавом. Имеет 2 положения: гориз. - откр., верт. - закр,

Разобщительный кран. Размещен на трубе между магистралью и воздухораспределителем. Если

ручка крана вдоль трубы - тормоз включен, поперек трубы - выключен.

Отпускной поводок. Отпускной поводок предназначен для отпуска тормоза вручную. Поводки выведены на обе боковые стороны рамы кузова и в коридор между 3 и 4 купе. Тормоз работает в трех режимах - зарядка, торможение, отпуск.

Ручной тормоз.

Ручной тормоз или стояночный приводится в действие по сигналу (—), когда на локомотиве отказали основные тормоза. На ручной тормоз ставятся загоны в отстое. При приеме вагона необходимо проверить исправность ручного тормоза. Прокрутить штурвал до упора по часовой. Запас винта под гайкой должен быть не менее 75 мм.

Электропневматический тормоз (ЭПТ). ЭПТ - более совершенный тормоз. Производит

плавное и одновременное торможение на всех вагонах, сокращает тормозной путь. ЭПТ дополнен электрической низковольтной магистралью, электровоздухораспределителем (ЭВР- 305) и воздушными рукавами с электроконтактами.

Неисправности тормоза с которыми запрещено включать вагоны в состав поезда.

неопломбирован стоп-кран

запас винта ручного тормоза менее 75 мм

перекрыт разобщительный кран, т.е. тормоз выключен

тормозная колодка в средней части менее 12 мм либо сползла с поверхности катания на величину более 10 мм. Колодки при меняются чугунные или композиционные

Внутривагонное оборудование.

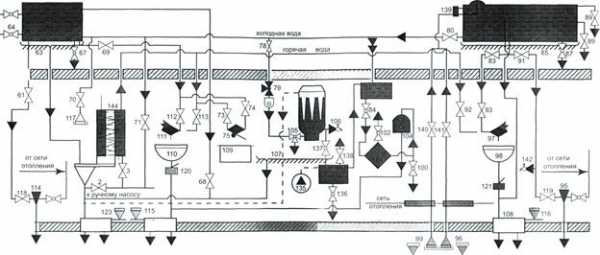

Система водоснабжения.

К системе водоснабжения относится: холодное и горячее водоснабжение, кипятильник и установка для ОПВ.

Холодное водоснабжение. Создает запас воды на вагоне, который необходим для бытовых нужд, питья, пополнения системы отопления с помощью ручного насоса в пути следования во время отопительного сезона. Вагоны заправляются водой в пункте формирования, в пути следования на станциях предусмотренных расписанием и пункте оборота. Запас создается из расчета 12 ч работы вагона, 20 л в сутки на пассажира. Запас воды создается в наливных баках. Баки большой емкости расположены над потолком туалета нерабочего тамбура. На немецком вагоне 2/500 л, на отечественном вагоне 1/850 л. Баки малой емкости находятся над потолком туалета котлового конца. Немецкий 150 л, отечественный 80 л. Баки большой и малой емкости соединяются магистралью. Вода из баков подается к унитазам, умывальным чашам, мойке служебного помещения и в кипятильник, заправляются баки через наливные патрубки. на немецких вагонах на боковых

стенах некотловой части вагона. На отечественных под некотловым концом вагона. Если система водоснабжения

заполнена полностью, то вода вытекает под вагон через вестовую трубу. Наливные патрубки должны быть

чистыми, а зимой отогретыми. Если патрубок неисправен, то систему можно заправить через аварийный

патрубок, который находится на потолке в котельном отделении вагона.

Контроль за наличием воды в системе водоснабжения в пути следования. На немецком вагоне контроль осуществляется по двум кранам расположенным в туалете некотлового конца в нише над умывальной чашей. Открываем кран 250 л и ставим риску в вертикальное положение. Вода течет - значит воды в системе достаточно. Если она не течет, открываем кран 100 л. Вода течет - воды мало, но она есть. Если вода не течет, то воды в системе нет. На отечественном вагоне контроль осуществляется по малому баку в котловом конце.

Система горячего водоснабжения (бойлер). Размещается в котельном отделении и предназначен для подачи теплой воды в мойку служебного помещения и в умывальные чаши. Вода нагревается во время отопительного сезона от змеевика, по которому циркулирует горячая вода от котла, а в летний период о дымовытяжной трубы плиты, расположенной под бойлером.

Кипятильник. При приемке проверить колосниковую решетку, зольник, пламяотражатель. Следить за уровнем воды в поплавковой камере и уровнем кипяченой воды. Верхний кран открыт, нижний закрыт. Отключается кипятильник путем отключения тэнов или закрытием поддувала.

studfiles.net

Устройство кузовов железнодорожных вагонов - Столярное дело

Устройство кузовов железнодорожных вагоновКатегория:

Столярное дело

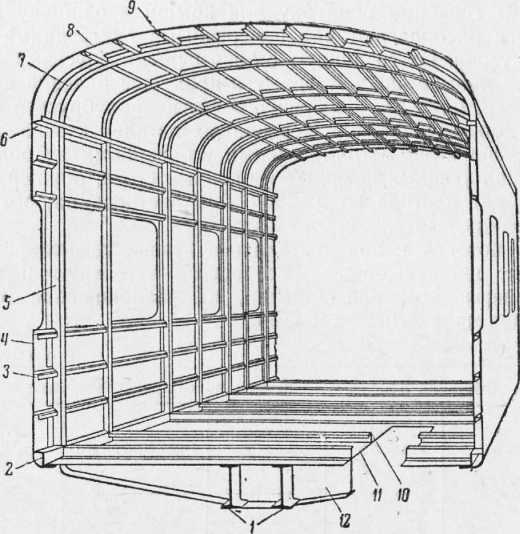

Устройство кузовов железнодорожных вагоновОсновными частями любого железнодорожного вагона независимо от его типа и назначения являются:1) ходовые части — колесные пары, буксы с подшипниками, рессоры, тележки;2) рама, опирающаяся на тележки и служащая основанием для кузова;3) ударно-упряжные приспособления с буферами и винтовыми стяжками или с автосцепкой, прикрепляемые к раме;4) кузов, оборудованный для пассажиров или для укладки грузов;5) тормозное оборудование.

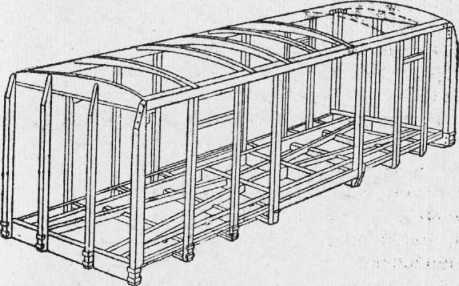

Кузов всякого вагона состоит из каркаса (обрешетки), обшивки и внутреннего оборудования.

Рис. 1. Каркас (обрешетка) кузова грузового вагона грузоподъемностью 16,5 — 18 т

Кузов грузового вагона. Двухосные грузовые крытые вагоны выпуска до 1925 г. грузоподъемностью 16,5 — 18 г имеют кузова с деревянным каркасом. Каркас состоит из 20 стоек (4 угловых, 4 дверных, 4 лобовых и 8 боковых промежуточных), двух верхних обвязочных продольных брусков, двух поперечных лобовых фрамуг и поперечных потолочных дуг — гнутых или выпиленных. Стойки каркаса дубовые или лиственничные, все другие деревянные детали каркаса из сосны.

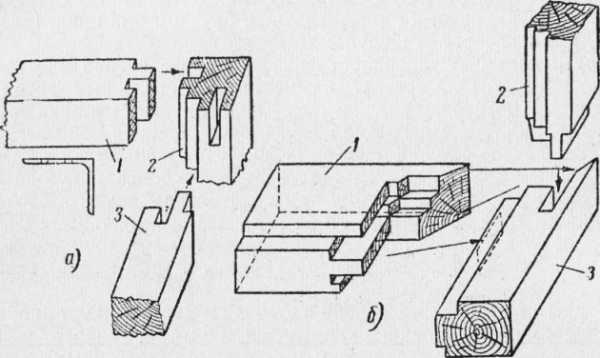

Внизу стойки прикреплены к раме скобами и болтами, вверху боковые стойки соединены с обвязочными брусками посредством шипов. Угловые и лобовые стойки соединяются с фрамугами болтами, фрамуги и потолочные дуги связаны с продольными брусками обвязки шипами «ласточкин хвост». Все угловые соединения усилены привернутыми на болтах железными угольниками. Способы соединения брусков каркаса показаны на рис. 287.

К продольным брускам обвязки и к наружным сторонам фрамуг привинчен карниз.

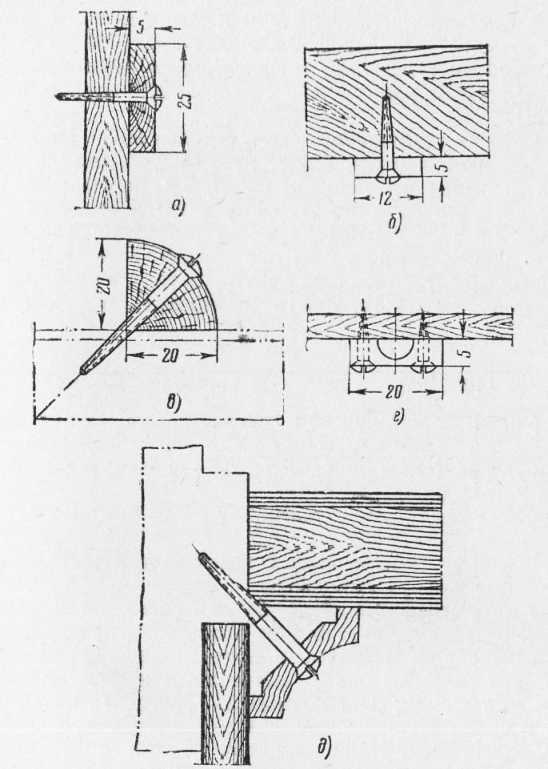

Стены с внутренней стороны обшиты досками (вагонкой) толщиной 22 мм, сплоченными в паз и гребень без клея; гребень всегда обращен кверху. Торцы обшивки прирезаны в фальцы, отобранные в угловых и дверных стойках. В углах прикреплены бруски треугольного сечения, прикрывающие все стыки. Обшивка начинается от рамы, так что доски пола торцами примыкают к низу обшивки. К деревянным стойкам и дугам обшивка прикреплена гвоздями, а к металлическим элементам — винтами. Стыки торцов досок обшивки верха вагона делают вразбежку (в шахматном порядке), обязательно посредине ширины дуги. Ширина обшивочной доски с гребнем 99 мм.

Рис. 2. Способы соединения элементов каркаса грузового вагона: 1 — угловая стойка; 2 — фрамуга; 3 — верхний обвязочный брус; 4 — металлический угольник для дополнительного крепления соединения фрамуги с верхним обвязочным брусом; 5 — железная полоса для усиления потолочной дуги; 6 — промежуточная потолочная дуга; 7 — стальная потолочная дуга; 8 — дверная потолочная дуга; 9 — дверная стойка; 10 — металлическая деталь для дополнительного крепления соединения дверной стойки с верхним обвязочным брусом; 11 — промежуточная стойка; 12 — металлический угольник для дополнительного крепления соединения угловой стойки с верхним обвязочным брусом

Пол настлан поперек вагона досками толщиной 48 мм и шириной 244 мм, сплоченными в четверть без клея. К обвязке рамы доски пола прикреплены болтами, а к деревянным брусьям рамы — гвоздями. Примыкание настила к лобовым стенам вагона закрыто треугольным бруском на гвоздях, а примыкание к обшивке — полоской стали сечением 40×6 мм, привинченной к обвязке вагонной рамы.

Дверь грузового вагона представляет собой раму, обшитую вагонкой с наружной стороны. Рама состоит из двух стоемных брусков, двух поперечных, одного горизонтального средника и одного раскосного (диагонального) бруска. Доски обшивки расположены вертикально; к горизонтальным брускам они прикреплены гвоздями, к раскосу — шурупами.

Внутреннее оборудование кузова грузового вагона исключительно простое. Оно состоит из несъемных настенных досок и подставных брусков, привинченных к продольным стенкам кузова. Служит оно для настила двухъярусных нар и вещевых полок. Поперечное сечение настенных досок 228X50 мм.

Грузовые крытые вагоны с деревянным каркасом кузова недостаточно устойчивы, поэтому при капитальном ремонте вагонов описанного типа деревянные стойки каркаса заменяют металлическими из уголковой стали, устанавливают металлические раскосы, а обшивку лобовых стен на 1440 мм от рамы делают толщиной 40 мм.

У крытого грузового вагона грузоподъемностью 20 т каркас металлический. Обшивка прикреплена болтами, опалубка для крыши — гвоздями к деревянным брускам, вставленным в металлические потолочные дуги. Нижняя часть обшивки стен сделана из досок толщиной 40.лш. Обшивка двери деревянная.

Малопогрузные вагоны в 16,5 — 18 и 20 г все больше вытесняются четырехосными грузовыми вагонами грузоподъемностью 50 и 60 т. Каркас большегрузного вагона цельнометаллической сварной конструкции. Деревянная обшивка крепится к каркасу болтами. У лобовых стен до высоты 1870 мм, а у боковых до высоты 1430 мм обшивка сделана из досок толщиной 40 мм и шириной 110 мм. Верхняя часть обшивки и опалубка кровли — из досок толщиной 22 мм.

Рама двери металлическая, обшивка двери состоит из горизонтально расположенных досок, из которых одиннадцать (снизу) толщиной 40 мм, а остальные толщиной 22 мм.

Кузов пассажирского вагона. Каркас деревянного кузова пассажирского вагона состоит из верхних и нижних обвязок, сделанных из продольных и поперечных брусьев, продольных и поперечных балок под настил пола, из стоек и раскосов для стен, из фрамуг и потолочных дуг.

Продольные брусья обвязок — составные по длине; сращивают их в замок с натяжным клином. Соединение усиливается металлическими накладками, стянутыми болтами. Продольные и поперечные балки под настил пола соединяются с брусьями нижней обвязки шипами, причем места соединений дополнительно крепятся металлическими угольниками на глухарях.

Шиповое соединение угловых стоек с обвязками, особенно с нижней, очень сложно как по разметке, так и по выполнению (струны), стягивающие бруски верхней и нижней обвязки и скрепляющие кузов с рамой вагона.

В глухих местах стен кузова, т. е. там, где нет оконных или дверных проемов, между вертикальными стойками вставлены по диагонали раскосы. Раскосы вдалбливают шипами в дубовые башмаки, привертываемые глухарями в угол между стойкой и брусом обвязки.

Разметка производится по шаблонам, выработка шипов и гнезд делается вручную, так как здесь станочная обработка недоступна. Все остальные стойки — дверные, оконные и промежуточные — соединяются с обвязкой прямым глухим одинарным шипом. Рядом с оконными стойками пропускаются длинные болты.

Рис. 3. Соединение угловых брусков с обвязкой: а — вверху; б — внизу; 1 — продольный брусок обвязки; 2 — стойка: 3 — по. перечный брусок обвяэкн

Рис. 4. Скрепление стоек и раскосов в каркасе кузова пассажирского вагона: 1 — брус нижней обвязки; 2 — стойка; 3 — брус верхней обвязки; 4 — башмак; 5 — раскос; 6 — болты (струны): 7 — швеллер рамы вагона

Вверху поперек кузова устанавливают металлические потолочные дуги и деревянные фрамуги, соединяющиеся с продольными брусьями верхней обвязки. К металлическим дугам прикрепляют болтами и шурупами выпиленные деревянные дуги, к которым крепят гвоздями опалубку для крыши и обшивку потолка.

Фрамуги располагают над поперечными внутренними перегородками кузова. Их соединяют с обвязочными брусьями шипами. По нижней кромке каждой фрамуги пропущен плоский или круглый стальной прут для поперечного стягивания брусьев обвязки.

Все угловые соединения деревянных деталей кузова дополнительно укрепляются металлическими угольниками на болтах.

Материал угловых, дзерных и оконных стоек, нижней обвязки и брусьев для настила пола — дуб или лиственница; все остальные деревянные детали кузова из сосны.

Между наружной и внутренней обшивкой с целью утепления вагона прокладывают шевелин. Шевелин представляет собой слой льняных очесов (пакли), покрытый с обеих сторон бумагой и прошитый шпагатом. Для вагонов берут шевелин толщиной 12,5 и 25 мм.

В последние годы вместо шевелина широко применяют мипору. Мипора представляет собой застывшую пену мочевинной кислоты и формалина. Для укладки мипоры на место глыбы распиливают на плиты по размерам и форме мест укладки. Ми-пора микропористого строения очень легкая (20 — 30 кг/м3), исключительно малотеплопроводна (0,03 кал/м час), не горит, не гниет. При обшивке кузова на вагоностроительном заводе бока и потолок вагона сначала обшивают с внутренней стороны. Потом вставляют в межобшивочное пространство в местах, где прикрепляют багажные полки, вешалки и другие устройства внутреннего оборудования, деревянные закладки и вслед за этим укладывают шевелин или мипору. Затем делают наружную обшивку.

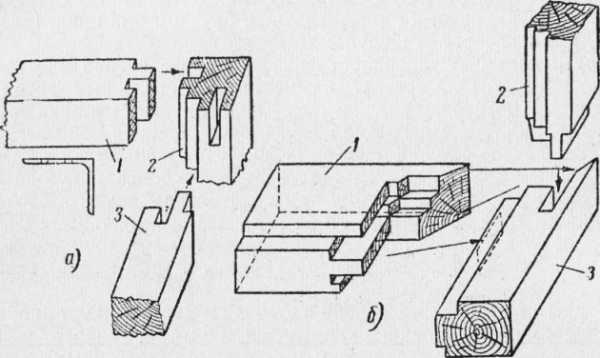

Рис. 5. Кузов цельнометаллического вагона: 1 — хребтовые балки; 2 — нижний обвязочный зет; 3 — продольный зет боковой стены; 4 — наружная стальная обшивка; 5 — стойка боковой стены; 6 — верхний обвязочный зет? 7 — дуга крыши; 8 — стальной лист крыши толщиной 2 ми\ 9 — продольный зет крыши; 10 — балка пола; 11 — стальной лист пола толщиной 3 мм; 12 — поперечная балка

Пол сначала настилают на гвоздях нижний, затем укладывают шевелин и планками на гвоздях прикрепляют его к нижнему полу и брускам обвязки. После этого настилают верхний пол.

В жестких вагонах внутренняя обшивка с лицевой стороны должна быть хорошо острогана, так как внутренние стены кузова, потолок и пол окрашивают укрыв истой краской. В мягких вагонах потолок обивается клеенкой, а стены — либо клеенкой, либо линкрустом.

Наружную обшивку стен окрашивают краской и обивают листовой сталью. Для внешней окраски пассажирских вагонов применяют стойкие лакокрасочные материалы, образующие прочную пленку.

Кузов цельнометаллического вагона. Об устройстве кузова цельнометаллического вагона дает представление рис. 5. Из дерева делают только внутреннюю обшивку. Пространство между внутренней и стальной наружной обшивкой заполняют мипорой.

Рис. 6. Дубовая раскладка и способы ее крепления: а — горизонтальная; б — вертикальная; в — угловая закругленная; е — по электропроводке; д — угловая фигурная

Пол вагона настилают столярными плитами толщиной 19 мм. Размеры плит (1800X1900 мм) соответствуют размерам площади купе, поэтому при смене плит не нужно разбирать внутренние перегородки вагона.

Внутреннюю обшивку стен делают из облицованной многослойной фанеры толщиной 10 мм, места под окнами и над ними обшивают фанерованными столярными плитами толщиной 19 мм. Для обшивки потолка применяют 4-миллиметровую необлицован-ную фанеру. Фанеру и плиты прикрепляют к сосновым брускам, разложенным по полкам металлических профильных балок каркаса. Стыки между листами фанеры и стыки между плитами закрывают дубовой раскладкой. Раскладку прикрепляют шурупами с полупотайными головками, предварительно высверлив под шурупы гнезда. Виды раскладки и способы ее крепления показаны на рис. 6.

Стены вагона отделывают лаком, потолок покрывают линкрустом или клеенкой и разделывают дубовой раскладкой.

Между крышей и подшивным потолком вдоль всего вагона проходит воздухопровод, по которому в вагон подается очищенный, а зимой и подогретый воздух. Труба воздухопровода состоит из звеньев прямоугольного сечения, сделанных из четырехмиллиметровой фанеры. Каждое звено внутри и снаружи покрыто в два слоя асфальтовым лаком. Места соединения звеньев проклеены мешковиной.

Читать далее:

Двери и окна пассажирских вагонов

Статьи по теме:

pereosnastka.ru

Основные части вагона ~ Вагонник

Независимо от назначения и типа все вагоны состоят из четырех основных элементов (узлов):- кузова 1,

- ходовых частей 4,

- ударно-тяговых устройств 2,

- тормозного оборудования 3 .

Кузов пассажирского вагона состоит из рамы, боковых и торцовых стен, пола, крыши, дверей, окон и соответствующего внутреннего оборудования (систем электрооборудования, отопления, вентиляции, освещения, водоснабжения, диванов для лежания или сидения, багажных полок и др.).Кузова грузовых вагонов открытого типа имеют раму с настилом пола, боковые и торцовые стены или борта, а закрытого типа — дополнительно еще крышу. У цистерн безрамной конструкции кузовом является котел, рамной конструкции — рама с котлом. Кузова пассажирских, изотермических и некоторых специальных грузовых вагонов имеют теплоизоляцию для поддержания необходимого температурного режима Особенностью вагонов-хопперов является кузов, имеющий наклонные торцовые стены для выгрузки груза самотеком и разгрузочные бункера в нижней части. Вагоны думпкары имеют кузов, наклоняющийся при выгрузке груза, и борта, откидывающиеся при наклоне кузова.

Ходовые части служат опорой кузова и направляют движение вагона по рельсовому пути с необходимой плавностью хода. К ходовым частям относятся тележки , состоящие из колесных пар, букс, рессорного подвешивания, рам, надрессорных балок и др.

Ударно-тяговые устройства служат для сцепления вагонов между собой и с локомотивом, а также для передачи силы тяги от локомотива к вагонам и смягчения ударов, возникающих при сцеплении или изменениях режима движения. На вагонах железных дорог России и стран СНГ в качестве ударно-тяговых приборов применяют автосцепное устройство. Его размещают в консольных частях рамы вагона.

Тормозное оборудование предназначено для уменьшения скорости движения или остановки поезда, а также удержания его на месте. Тормоза бывают ручные и автоматические. Вагоны грузового и пассажирского парков оборудованы автоматическими тормозами, а часть вагонов — дополнительно и ручными. Автоматические тормоза обычно приводятся в действие с локомотива, а в случае необходимости из вагона (стоп-краном). При разрыве состава тормоза срабатывают автоматически, без участия человека. Тормозное оборудование установлено частично на раме кузова и частично на тележках вагона.

www.xn--80adeukqag.xn--p1ai

Ударно-тяговые устройства вагонов » Привет Студент!

На дорогах России в качестве ударно-тягового устройства принята автоматическая сцепка СА-3. Она служит для сцепления вагонов и локомотивов, удержание их на определенном расстоянии друг от друга, смягчения и передачи от одного вагона другому растягивающих и сжимающих усилий, возникающих при перемещении подвижного состава.

Сцепление вагонов происходит автоматически при нажатии.

Расцепление - поворотом рукоятки, расположенной сбоку вагона и локомотива.

Автосцепное устройство

Автосцепное устройство СА-3 размещается посередине поперечной балки на конце рамы вагона и состоит из корпуса с деталями механизма, ударно-центрирующего прибора, расцепного привода, упряжного устройства, расцепного привода в соответствии с рисунком 1.

Рисунок 1. Автосцепное устройство вагона: 1 -кронштейн; 2-задний

упор; 3- расцепной рычаг; 4 - поддерживающая планка; 5 -поглощающий

аппарат; 6 - тяговый хомут; 7 - упорная плита; 8 - клан, 9 -передний

упор и ударная розетка 10 - державка, 11-маятниковая подвеска; 12 -

центрирующая балка; 13 - корпус автосцепки; 14 - цепочка, 15 -малый зуб;

16 - замок; 17 - большой зуб; 18 - упор.

Рисунок 1. Автосцепное устройство вагона: 1 -кронштейн; 2-задний

упор; 3- расцепной рычаг; 4 - поддерживающая планка; 5 -поглощающий

аппарат; 6 - тяговый хомут; 7 - упорная плита; 8 - клан, 9 -передний

упор и ударная розетка 10 - державка, 11-маятниковая подвеска; 12 -

центрирующая балка; 13 - корпус автосцепки; 14 - цепочка, 15 -малый зуб;

16 - замок; 17 - большой зуб; 18 - упор.

Корпус автосцепки в соответствии с рисунком 2 - Это пустотелая фасонная отливка, состоящая из головной части и хвостовика.

Рисунок 2 Корпус автосцепки в сборе: 1- большой зуб; 2 -замкодержатель; 3 - замок; 4 - малый зуб; 5 - выступ; 6 - отверстие для клина; 7 - торец хвостовика.

Внутри головной части размещены детали механизма автосцепки. Большой 1 и малый 4 зубья образуют зев.

Торцевые поверхности малого зуба и зева воспринимают сжимающие усилия, а тяговые усилия передаются задними поверхностями большого и малого зубьев.

На вертикальной стенке зева около малого зуба имеется окно для замка 3, а рядом - окно для замкодержателя 2.

В верхней части головы имеется литой выступ 5, который воспринимает жесткий удар при полном сжатии поглощающего аппарата и передает его через ударную розетку на раму вагона. В пустотелом хвостовике имеется продолговатое отверстие 6 для клина, соединяющего корпус с тяговым хомутом. Торец хвостовика 7, имеющий цилиндрическую поверхность, служит для передачи ударных нагрузок. Корпус автосцепки установлен в окно ударной розетки 9 и своим хвостовиком соединен при помощи клина 8 с тяговым хомутом 6.

Ударно - центрирующий прибор - в соответствии с рисунком 1. имеет ударную розетку 9, две маятниковые подвески 11 и центрирующую балочку 12. Ударная розетка прикреплена к концевой балке рамы вагона. В окно розетки вставлен корпус автосцепки, опирающийся на центрирующую балочку и две маятниковые подвески.

Центрирующий прибор позволяет голове корпуса автосцепки отклоняется в ту или другу сторону при прохождении кривых участков пути и возвращаться в исходное положение на прямых участках.

Упоры автосцепки задние 1 и передние, представляющие собой единую конструкцию с розеткой, служит для передачи растягивающих и сжимающих усилий на раму и кузов вагона.

Упряжное устройство, состоящие из тягового хомута, поглощающего аппарата 5, клина 8 и упорной плиты 7, размещается между передними и задними упорами.

Тяговое хомут, представляющий собой раму охватывает поглощающий аппарат и соединяет его с хвостовиком корпуса автосцепки при помощи клина. Нижней опорой хомута и поглощающего аппарата служит поддерживающая плита 4 прикрепленная к хребтовой балке.

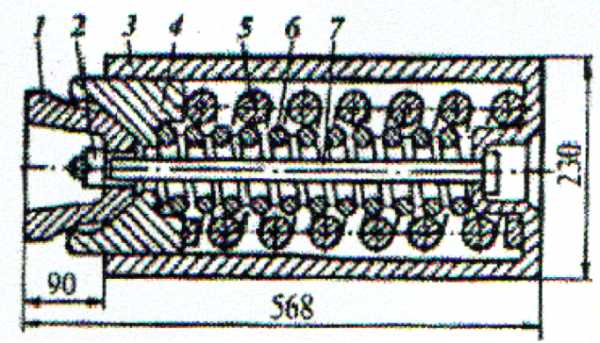

Поглощающий аппарат обеспечивает гашение удара при сцеплении вагонов и уменьшает продольные растягивающие и сжимающие усилия, которые передаются через автосцепку на раму кузова.

На грузовых вагонах используются пружинно-фрикционные аппараты, в соотвествии с рисунком 3,

Рисунок. 3 Пружинно-фрикционный поглощающий аппарат Автосцепки грузовых вагонов: 1 - штампованный нажимной конус; 2 и 7 - стяжной болт и гайка; 3 - литой корпус; 4 -штамповочный

Фрикционный клин; 5 и 6 - наружная и внутренняя пружины, а на пассажирских - резинометаллические в соответствии с рисунком 4

Рисунок 4 Резинометаллический поглощающий аппарат автосцепки пассажирских вагонов: 1- корпус; 2 - нажимная плита; 3-резинометаллические элементы; 4 - промежуточная плита

Расцепной привод в соответствии с рисунком 1, представляет собой двухплечий рычаг 3, удерживаемый кронштейном 2 с полочкой и державкой 10. Цепь 14 соединяет короткое плечо рычага с валиком подъемника 15. Такая конструкция обеспечивает расцепления подвижного состава без захода человека между вагонами.

Принцип работы автосцепки СА-3 заключается в следующем: при подходе локомотива к вагону или вагона к другому вагону малый зуб корпуса одной автосцепки скользит по направляющий поверхности малого или большого зуба другой.

При этом малый зуб входит в зев и нажимает на выступающую часть замка. При совпадении продольных осей автосцепок замки нажимают друг на друга и уходят внутрь карманов корпуса. Как только малые зубья встанут на место, замки под действием собственного веса выдвигаются из карманов корпуса и удерживаются в закрытом положении замкодержателя.

В сцепленном состоянии автосцепки могут перемещаться в вертикальной плоскости одна относительно другой при движении поезда.

Величина такого перемещения не должна превышать допустимых пределов - произойдет расцепка.

Для расцепления автосцепок необходимо рычаг приподнять и ручку рычага повернуть в горизонтальное положение. При этом цепь, соединения с расцепным рычагом, натягивается и поворачивает валик подъемника механизма автосцепки. Валик открывает запор замкодержателя и уводит замок внутрь корпуса автосцепки. При разведении автосцепки расцепляются.

Тормозное оборудование подвижного состава Виды тормоза

Тормоза служат для удержания подвижного состава на месте, снижения скорости движения, схема 1.

Схема 1

По способу управления и источнику энергии для прижатия тормозных колодок фрикционные тормоза подразделяются на пневматические, электропневматические и ручные.

Пневматические тормоза

Принцип действия этих тормозов основан на создании разности давлений сжатого воздуха в камерах приборах управления тормозами.

Пневматические тормоза подразделяются на:

- неавтоматические прямодействующие,

- автоматические не прямодействующие,

- автоматические прямодействующие.

Не автоматические прямодействующие тормоза применяются в качестве вспомогательных для торможения только локомотивов при маневровой работе. Торможение основано на подаче сжатого воздуха непосредственно в тормозной цилиндр. Для отпуска тормозов тормозной цилиндр сообщают с атмосферой.

Весь подвижной состав оборудован автоматическими тормозами

Автоматическими не прямодействующими тормозами оборудованы локомотивы и вагоны, предназначенные для перевозки пассажиров.

Автоматическими прямодействующими тормозами оборудованы локомотивы и вагоны грузового парка железных дорог.

Источником сжатого воздуха служит компрессор установленный на локомотиве. Компрессор сжимает воздух до давления на электровозах 0, 75-0, 9 МПа; на тепловозах 0, 65- 0, 8 МПа; - в моторном подвижном составе 0, 65-0, 8 Мпа. Нагнетает его в систему главного резервуара, где воздух аккумулируется и охлаждается. Из главных резервуаров сжатый воздух поступает в тормозную магистраль через кран машиниста, который поддерживает зарядное давление 0, 5- 0, 52 МПа в пассажирских поездах и 0, 53- 0, 55МПа в грузовых.

Магистральный воздухопровод тормозной системы между локомотивом и вагонами соединяется гибкими (резиновыми ) рукавами с помощью соединительных головок. Приборы торможения ( воздухораспределители, запасные резервуары, тормозные цилиндры), присоединенные к воздушной магистрали, и тормозные рычажные передачи смонтированы на каждом локомотиве и вагоне.

Работу автоматических тормозов определяют три процесса: зарядка, торможение, отпуск.

Зарядка - это процесс наполнения сжатым воздухом магистрального воздухопровода и запасных резервуаров в вагонах.

Торможение - происходит при снижении давления воздуха в магистрали.

Когда давление воздуха в магистрали повышается, происходит отпуск тормозов. Управляют тормозами при помощи крана машиниста.

Автоматический не прямодействующий тормоз (пассажирские поезда) в соответствии с рисунком 5, заряжают перед оправлением поезда, устанавливая ручку крана машиниста в положение отпуска. Воздух, приходя по тормозной магистрали 5 через воздухораспределитель 8, заполняет резервуар 7 до зарядного давления и соединяет тормозной цилиндр с атмосферой. Под действием пружин тормозного цилиндра, поршень, перемещаясь в исходное положение через рычажную передачу 10, отводит тормозные колодки 11 от колес.

Рисунок 5 Схема автоматического непрямо действующего тормоза в положении зарядки и отпуска тормоза(а) и в положении торможения (б): 1 - компрессор локомотива; 2 - главный резервуар; 3 - ручка крана машиниста; 4 - кран машиниста; 5 - тормозная магистраль; 6 - соединительные междувагонные рукава; 7 - запасной резервуар; 8 - воздухораспределитель; 9 - тормозной цилиндр; 10 -рычаги и тяги тормоза; 11 - тормозная колодка; Ат - атмосферный канал

Чтобы привести тормоза в действие:

надо установить ручку крана машиниста в тормозное положение. Сжатый воздух выбрасывается из магистрали в атмосферу, давление в ней снижается, воздухораспределитель разъединяет тормозной цилиндр с атмосферой, соединяя его с запасными резервуарами. Поршень тормозного цилиндра сжимает возвратную пружину, через рычажную передачу прижимает тормозные колодки к колесам.

При торможении тормозная магистраль отсоединяется от главного резервуара, процесс торможения происходит за счет воздуха из запасного резервуара, поэтому тормоз называется не прямодействующим.

При разрыве магистрали поезда, открытии стоп крана в поезде происходит выпуск воздуха их магистрали - начинается торможение, поэтому тормоз называется автоматическим.

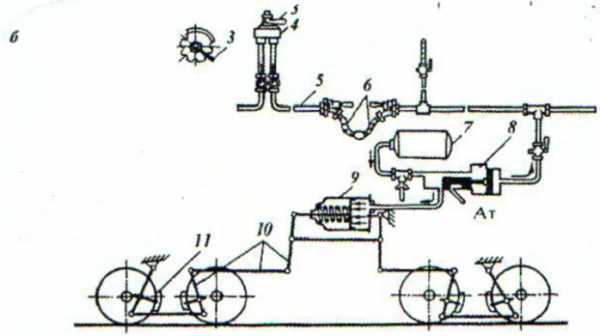

Автоматический прямодействующий тормоз (грузовые поезда), в соответствии с рисунком 6, отличаются от непрямодействующего тем, что встроенный в воздухораспределитель обратнопитательный клапан пополняет из главного резервуара через магистраль утечки воздуха из тормозного цилиндра и запасного резервуара во время торможения - это и определило название тормоза - прямодействующим.

Рисунок 6 Схема автоматического прямодействующего тормоза в положение зарядки и отпуска тормозов(а) и в положении торможения (б): 1- стоп - кран; 2 - воздухораспределитель; 3 - обратнопитательный клапан; 4 - запасной резервуар; 5 - тормозной цилиндр; Ат - атмосферный канал

Электропневматические тормоза

Ими оборудованы пассажирские локомотивы и вагоны, электро -и дизель поезда.

Электропневматическими называются, тормоза управляемые при помощи электрического тока, а для создания сил используется энергия сжатого воздуха.

Электропневматический тормоз прямодействующего типа с разрядкой и без разрядки тормозной магистрали в соответствии с рисунком 7, применяется на пассажирских электро- и дизель-поездах. В этом тормозе наполнение цилиндров при торможение и выпуска воздуха из них при отпуске осуществляется независимо от изменения давления в магистрале, т. е аналогично прямодействующему пневматическому тормозу. Автоматичность тормозе обеспечивается наличием воздухораспределителя 9.

Рисунок 7. Схема электропневматического тормоза

Зарядка запасного резервуара 2 происходит через воздухораспределитель 9 из тормозной магистрали 10. При торможении контроллер крана машиниста 1 защищает соответствующие контакты, и электрический ток воздействует на электромагнитные катушки вентилей 4 и 5. Якорь 6 закрывает атмосферной отверстие А, а якорь 3 сообщает запасный резервуар 2 через клапан 8 с тормозным цилиндром 7. Давление в тормозной магистрали 10 краном машиниста 1 не понижается, однако он имеет положение, при котором может происходить и разрядка магистрали в атмосферу.

При отпуске тормозы в контроллере крана машиниста 1 размыкаются контакты, катушки тормозного вентиля 4 и вентиля перекрыши 5 обеспечиваются и воздух из тормозного цилиндра 7 выпускается в атмосферу А. При перекрыше после ступени торможения вентиль 4 обесточивается, а вентиль 5 находится под напряжением, при этом якорь 3 отсоединяет запасный резервуар 2 от тормозного цилиндра 7 и давление в нем не повышается.

В случае прекращения действия электрического управления тормозом воздухораспределитель 9 работает на пневматическом управлении, в соответствии с рисунком 5.

Электропневматический тормоз автоматического типа с двумя магистралями ( питательной и тормозной) и с разрядкой тормозной магистрали при торможении применяется на некоторых дорогах Западной Европы и США.

В этих тормозах торможение осуществляется разрядкой тормозной магистрали каждого вагона через электровентили в атмосферу, а отпуск -сообщением её через другие электровентили с дополнительной питательной магистралью. Процессами изменения давления в тормозном цилиндре при торможении и отпуске управляет обычный воздухораспределитель, как и при автоматическом пневматическом тормозе.

При разъединении тормозной магистрали тормоз работает как пневматический. Электропневматические тормоза действуют одновременно по всей длине поезда, обеспечивают плавность торможения и сокращают время подготовки тормозов к действию.

Электрические тормоза

Электрическое торможение основано на возможности перевода тяговых электродвигателей в режим электрических генераторов, которые кинетическую энергию движущегося поезда превращают в электрическую. Создаваемый или вращающий момент стремится задержать вращение с двигателем колесных пар.

Электрическое торможение применяют для подтормаживания и изменения скорости движение поездов на уклонах и т. д.

Различают три вида электрического торможения:

- рекуперативное - электрическая энергия, вырабатываемая тяговым двигателем локомотива возвращается обратно в электросеть. Применяется в электровозах постоянного тока.

-реостатное торможение - электрическая энергия поглощается реостатами и превращается в тепловую. Применяется на тепловозах.

-рекуперативно - реостатное - на высоких скоростях -рекуперативное торможение, а на низких - реостатное. Применяют на электропоездах ЭР22, ЭР 2Р, Эр 2Т и др.

-ручные тормоза - эти тормоза являются резервными в случае отказа, автоматических тормозов, а также для закрепления состава на станциях.

Привод ручного тормоза присоединен к рычажной тормозной передачи автоматического тормоза. Он расположен на переходных площадках или сбоку вагона.

Электромагнитные тормоза

Магнитно-рельсовыми тормозами оборудованы высокоскоростные поезда ЭР 200 и РТ 200. Эти тормоза применяются как дополнительные (резервные или аварийные) к электропневматическим и электрическим тормозам.

Электромагнитный рельсовый тормоз (МРТ)

Рисунок 8 Электромагнитный рельсовый тормоз: а - расположение тормоза на тележке; б - расположение тормозных башмаков; в - электрическая схема

Электромагнитный тормоз в соответствии рисунком 8 состоит из башмаков 6 и цилиндров 7 для подъема и опускания башмаков. Цилиндры 7 подвешены на кронштейнах 2 с помощью валиков 1. Каждый башмак снабжен кронштейном 11 для упора пружинного буфера 3, удерживающего башмак от поперечных колебаний. Между собой башмаки скреплены поперечными связями с помощью угольников 10.

Тормозная сила от башмаков передается угольниками 10 на приваренные к раме тележки кронштейны 4 через амортизаторы 5 из листовой резины.

Башмак длиной 1420 мм выполнен из промежуточных 13 и концевых 12 секций.

Вдоль башмака размещена катушка, выводы которой закреплены на зажимах.

Внутри цилиндра диаметром 105 мм расположен поршень уплотненный резиновой манжетой, и две пружины. Место соединения штока цилиндра с башмаками защищено от загрязнения гофрированным кожухом 8. Вне рабочем состоянии под действием пружин башмак приподнят на высоту 140-150 мм над головкой рельса.

Тормозной башмак начинает опускаться при давлении около 0, 25 МПа.

Время опускания составляет около 0, 6 с, а подъема 1, 5 с.

При движении башмака по рельсу за счет магнитной силы притяжения возникает тормозное усилие.

Применение электромагнитного рельсового тормоза на высокоскоростном подвижном составе позволяет сократить тормозной путь при скорости 160 км/ч на 30-40 %.

При совместном применении электромагнитного и электропневматического тормозов со скоростью 200 км/ч тормозной путь на площадке составляет 1500 м вместо 1900м ( среднее замедление 1, 2 м/с).

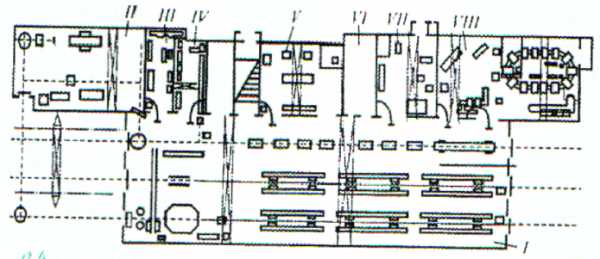

Вагонное хозяйство

Вагонное хозяйство предназначено для обеспечения перевозки пассажиров и грузов, содержание вагонов в исправном состоянии.

Основным производственным подразделением вагонного хозяйства является вагонное депо, в соответствии с рисунком 9

Рисунок 9 План вагонного депо: 1- вагоносборочный цех;

2 - колесный цех; 3 - кальцезаливочный цех; 4 - буксовое отделение; 5 - слесарно-комплектовочное отделение; 6 - инструментальный цех и раздаточная кладовая; 7 - кузнечный цех; 8 - контрольный пункт автосцепки

Кроме этого вагонное хозяйство располагает пунктами технического обслуживания вагонов, пунктами подготовки вагонов к перевозкам, ремонтно-экипировочным депо, контрольными автотормозов, контрольными пунктами автосцепки, промывочно-пропарочными предприятиями и другими.

Для бесперебойной эксплуатации вагонного парка и содержания его в исправном состоянии установлена система технического обслуживания и ремонта вагонов. Для грузовых вагонов предусмотрено:

ТО - техническое обслуживание вагонов находящихся в составах, а также при подготовке под поезд производством осмотра, ремонтных и профилактических работ, не требующих отцепки от состава.

В зависимости от характера степени износа частей вагона и трудоемкости восстановительных работ ремонт вагонов подразделяется: на текущий, деповской и капитальный.

ТР- текущий ремонт. ТР -1 Для грузовых вагонов, предусматривается текущий ремонт порожних вагонов при комплексной подготовке их к перевозкам, производимых отцепкой от состава.

Текущий ремонт ТР -2 вагонов с отцепкой от транзитных и прибывающих в реформирования поездов или от сформированных составов для ликвидации неисправностей, которые невозможно устранить за время стоянки поезда на станции.

ДР - деповской ремонт -является плановым видом ремонта для восстановления работоспособности грузовых и пассажирских вагонов с заменой или ремонтом их узлов и деталей.

Пассажирские вагоны проходят:

- техническое обслуживание ТО- 1 - перед каждым отправлением в рейс и в поездах в пути следования;

- ТО-2- перед началом летних и зимних перевозок в пунктах формирования пассажирских поездов;

- ТО-3- единую техническую ревизию основных узлов - через 6 месяцев после постройки, планового ремонта или предыдущей ревизии;

- Текущий ремонт с отцепкой вагонов от состава в пунктах формирования и оборота поездов или в пути следования с подачей их в вагонные депо;

- ДР - плановый ремонт вагонов с заменою или модернизацией отдельных узлов и деталей;

- Капитальный ремонт КР - 1 - для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов и деталей;

- КР-2 при выполнении снятия части обшивки кузовов для замены теплоизоляции и электропроводки;

- КВР - с использованием восстановленных существующих конструкций кузова и тележек и др.

Виды технического обслуживания и ремонта вагонов и их периодичность устанавливаются в зависимости от пробега, км, или предельно допустимых сроков эксплуатации.

Например:

Крытые грузовые вагоны 1984 г. изготовления проходят КР через 13 лет после постройки и через 12 лет после очередного КР, их подвергают ДР через 3 года после постройки и через 2 года после ДР и КП или пробега 100 тыс. км.

Пассажирские вагоны проходят КР -1 через 5 лет, КР -2 через 20 лет, КВР - не ранее чем через 20 лет; ДР - через 2 года, или по достижении 300 тыс. км. пробега, ТО-3 не позднее чем через 6 месяцев по достижении 150 км. пробега.

Для учета пробега грузовых вагонов создана система пономерного слежения за фактическим передвижением их по сети железных дорог.

Ремонт и текущее содержание вагонов обеспечивают вагоноремонтные заводы, вагонное депо, пункты технического и контрольно-технического обслуживания, механизированные пункты, специализированные пункты, контрольные посты и др.

Вагоноремонтные заводы - это промышленные предприятия, предназначенные для проведения капитального ремонта вагонов их модернизации изготовления запасных частей.

Вагонное депо - с соответствующими цехами относятся к вагонному хозяйству железных дорог - филиал ОАО РЖД - для деповского планового и текущего отцепочного ремонта.

Пассажирское вагонное депо подчиняется пассажирским службам или компании.

Пункты подготовки вагонов к перевозкам служат для выполнения ТР и подготовки вагонов под перевозку грузов.

Пункты технического обслуживания вагонов ПТО техническое обслуживание осуществляется комплексными бригадами.

Пункты контрольно - технического обслуживания вагонов ( ПКТО) - служат для устранения технических неисправностей вагонов.

Механизированные пункты текущего отцепочного ремонта вагонов (МПРВ) - служат для укрупненного ремонта вагонов.

Контрольные посты - для выявления на ходу поезда вагонов с перегретыми буксами и др.

Вагонные мастерские - для ремонта колесных пар.

Перестановочные пункты - для перестановки вагонов с колеи, имеющей ширину 1520 мм, на колею шириной 1435 мм.

Пункты экипировки - для заправки топливом, маслом, водой, хладагентом и др.

Ремонтно-экипировочные депо - для ремонта и экипировки пассажирских вагонов.

Текущее содержание вагонов

В настоящее время получает комплексная дистанционно -информационная система контроля технического состояния подвижного состава ДИСК - БКВ - Ц. В ее состав входят подсистемы ДИСК - Б, К и В, предназначенные для обнаружения соответственно перегретых букс, дефектов поверхностей колес и волочащихся частей, а также ДИСК -Ц -для сбора информации поступающей от нескольких приборов, и передачи ее на центральный пост контроля в пункты технического и контрольно -технического обслуживания вагонов.

Используемая литература: Воронков А.И. Общий курс железных дорог. Тексты лекций: Учебное пособие - Оренбург: Сам ГУ ПС, 2009.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

ВАГОНЫ - Вагоны - Устройство вагона

Железнодорожный транспорт является основным видом транспорта России. На его долю приходится более 75% грузооборота и 40% пассажирооборота, выполняемого транспортом общего пользования страны. В других развитых странах эта доля значительно меньше, например, в США — 35%, во Франции — 32%, в Англии — 15% общего грузооборота.Поэтому железнодорожный транспорт в Российской Федерации имеет исключительно важное значение в жизнеобеспечении многоотраслевой экономики и реализации социальных услуг по перевозке пассажиров.

Для нормальной деятельности железнодорожного транспорта необходимо соответствующее развитие и взаимная слаженность всех его отраслей. Вагонное хозяйство является одной из главных отраслей железнодорожного транспорта. Основой вагонного хозяйства является вагонный парк — совокупность всех вагонов.

Вагоном называется единица железнодорожного подвижного состава, предназначенная для перевозки пассажиров или грузов. При всём разнообразии типов и конструкций вагонов они имеют общие основные элементы (узлы или по другому — сборочные единицы). К ним относятся кузов, ходовые части, ударно-тяговые приборы и тормоз.

Кузов вагона предназначен для размещения пассажиров или грузов. Его конструкция зависит от типа вагона. У многих вагонов основанием кузова является рама, состоящая в основном из совокупности продольных и поперечных балок, жёстко соединённых между собой. Рама кузова опирается на ходовые части, на ней размещены ударно-тяговые приборы и часть тормозного оборудования.

Ходовые части предназначены для безопасного движения вагона по рельсовому пути, с необходимой плавностью хода и наименьшим сопротивлением движению. К ходовым частям относятся колёсные пары, буксы и рессорное подвешивание. В современных (имеющих более четырёх колёсных пар) вагонах ходовые части объединяются в самостоятельные узлы, называемые тележками. Кроме перечисленных элементов, тележка имеет раму, на которой крепятся детали рессорного подвешивания и тормозного оборудования, а также надрессорные и иные балки с подпятниками и скользунами, непосредственно воспринимающими нагрузки от рамы кузова.

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, для передачи и смягчения действия растягивающих (тяговых) и сжимающих усилий от локомотива и от одного вагона к другому. Современным ударно-тяговым прибором является автосцепное устройство, выполняющее основные функции ударных (буфера) и тяговых (сцепка) приборов.

Тормоз предназначен для создания искусственного сопротивления движению поезда или отдельного вагона с целью регулирования скорости движения или остановки, а также для удержания их на месте.

Современный парк вагонов представляет собой многообразие типов и конструкций (свыше 200). Это обусловлено необходимостью удовлетворения разнообразным требованиям: обеспечения комфорта пассажирам, сохранения ценных качеств скоропортящихся грузов, предупреждения повреждений хрупких грузов, защиты многих грузов от атмосферных осадков. Возможны также большая провозная способность железных дорог, универсальность вагонов, максимальное использование грузоподъёмности вагона и др.

Большое значение имеет рациональность конструкций вагонов и их технико-экономических показателей, определяющая удобство перево-

зок пассажиров, провозную способность железных дорог, возможность механизации и автоматизации при постройке и ремонте вагонов, а также в процессе их эксплуатации (формирование поездов, погрузочно-разгрузочные операции и др.), себестоимость перевозок, размеры капитальных вложений, необходимых для изготовления и эксплуатации вагонов.

Вышеуказанными факторами определяется и сложность конструкций вагонов: теплоизоляция кузова, устройства отопления, вентиляции, охлаждения, электрооборудования, автоматического управления агрегатами, обеспечение движения с большими скоростями, малым сопротивлением движению, оборудование автосцепкой и автотормозом, эффективными материалами, минимальные затраты на постройку, ремонт и эксплуатацию.

Вагонный парк должен характеризоваться высокой надёжностью и долговечностью конструкций, обеспечивающих безопасность движения поездов. Между тем, в каждом вагоне имеется большое число частей, от конструкций и состояния которых зависит безопасность. Причём контролировать состояние этих частей в эксплуатации часто приходится в короткие сроки и в неудобных условиях осмотра. Существенной особенностью вагонного парка является его массовость. Поэтому даже малые изменения, вводимые в конструкции вагонов, приобретают большие масштабы.

Из всего изложенного следует: вагонное хозяйство — одна из сложных отраслей железнодорожного транспорта, и для его управления необходимы инженеры высокой квалификации.

Вагоны разделяются по способу передвижения, назначению, технической характеристике и месту эксплуатации. В зависимости от способа передвижения вагоны бывают несамоходные, перемещение которых осуществляется локомотивами, и самоходные, называемые иногда автовагонами, которые для передвижения получают энергию от контактной сети (электропоезда, вагоны метро) или имеют свою энергетическую установку (автомотрисы, трансферкары, дизель-поезда).

По своему назначению вагоны разделяются на две основные группы - пассажирские и грузовые.

Пассажирский вагон имеет кузов, представляющий собой закрытое помещение, оборудованное необходимыми для пассажиров устройствами (диваны для сидения или лежания, системы освещения, отопления, вентиляции, а иногда и охлаждения воздуха, туалеты, удобные входы и выходы и т.п.). Парк пассажирских вагонов состоит из вагонов для перевозки пассажиров, вагонов-ресторанов, почтовых, багажных и специального назначения.

В зависимости от дальности перевозок пассажирские вагоны бывают:

дальнего следования, предназначенные для перевозки пассажиров на большие расстояния. Такие вагоны бывают купейные или не купейные. Они оборудованы жёсткими или мягкими диванами для лежания и по этому признаку называются жёсткими или мягкими вагонами;

местного сообщения, предназначенные для перевозки пассажиров на более короткие расстояния преимущественно в дневное время. В этих вагонах имеются удобные кресла для сидения;

пригородные, предназначенные для перевозки пассажиров на небольшие расстояния в сравнительно короткое время; они оборудованы жёсткими или мягко-жёсткими диванами для сидения.

Вагоны-рестораны предназначены для организации питания пассажиров в пути следования. Каждый из них имеет зал, кухню, кладовые, холодильные камеры для хранения продуктов и другие отделения.

Почтовые вагоны служат для перевозки почтовых грузов. Такой вагон имеет зал для почтовых операций и помещения для обслуживающего персонала.

Багажные вагоны предназначены для перевозки багажа в пассажирских поездах. Они имеют кладовые с погрузочно-разгрузочными механизмами и помещения для обслуживающего персонала. Имеются также почтово-багажные вагоны, эксплуатируемые на участках железных дорог с небольшими пассажирскими перевозками.

Пассажирскими вагонами специального назначения являются вагоны-лаборатории, служебные, санитарные, вагоны-клубы и др.

Грузовые вагоны в зависимости от вида перевозимых грузов разделяются на следующие основные типы:

крытые, предназначенные для перевозки зерновых и других сыпучих грузов, нуждающихся в защите от атмосферных осадков, для транспортировки тарно-упаковочных и высокоценных грузов. Вагон имеет закрытый кузов, обычно оборудованный дверями и люками;

полувагоны, предназначенные для перевозки навалочных грузов (руда, уголь, флюсы, лесоматериалы и т.п.), контейнеров, различных машин и др. Вагон имеет открытый сверху кузов, часто оборудован разгрузочными люками, а иногда и дверями;

платформы, предназначенные для перевозки длинных и громоздких грузов (лесоматериалы, прокат, строительные материалы и их полуфабрикаты), контейнеров, автомашин и т.д. Эти вагоны обычно имеют настил пола на раме и откидные борта;

цистерны, предназначенные для перевозки жидких и газообразных грузов (нефть, керосин, бензин, масла, кислоты, сжиженные газы и т.п.). Кузовом вагона является резервуар (котёл) обычно цилиндрической формы, имеющий люки для налива и устройства для слива груза;

изотермические, предназначенные для перевозки скоропортящихся грузов (мясо, рыба, фрукты и т.п.). Кузов вагона имеет изоляцию и оборудование для создания необходимых температурного и влажностно-го режимов.

Современные изотермические вагоны выполняют в виде рефрижераторных секций с центральной холодильной установкой и помещением для бригады в одном из вагонов (остальные вагоны секции используют для размещения груза) или с полным комплектом всего холодильного оборудования в каждом вагоне (автономный рефрижераторный вагон). Раньше были распространены вагоны с льдосоляным охлаждением;

вагоны специального назначения, предназначенные для грузов, требующих особых условий перевозок. К этой группе относятся транспортёры для перевозки тяжеловесных и громоздких грузов, вагоны для перевозки автомашин, цемента, скота и других специфических грузов, а также вагоны, предназначенные для технических нужд железных дорог (вагоны-мастерские, вагоны восстановительных и пожарных поездов и др.)

Согласно утверждённому в 1988 году классификатору грузовых вагонов все цистерны и изотермические вагоны отнесены к специализированным.

В зависимости от технической характеристики пассажирские и грузовые вагоны различаются:

по осности — на двухосные, трёхосные, четырёхосные, шестиосные, восьмиосные и многоосные;

по материалу и технологии изготовления кузова — на цельнометаллические, с металлическим каркасом и деревянной обшивкой; выполненные из стали, алюминиевых сплавов, пластмасс; со сварным или клёпаным соединениями частей;

по грузоподъёмности, величине собственной массы (тары), нагрузки от колёсной пары на рельсы (осевой нагрузки), нагрузки на 1 м пути (погонной нагрузки) и другим параметрам;

по габариту подвижного состава, которому они удовлетворяют, и по ширине железнодорожной колеи (ширококолейные и узкоколейные).

В зависимости от места эксплуатации вагона бывают общесетевыми и промышленного транспорта. Общесетевые вагоны допускаются для движения по всей сети железных дорог страны. Вагоны промышленного транспорта, помимо движения по внутризаводским и другим путям замкнутого направления, могут выходить на магистральные железные дороги, если при их проектировании предусматривалось удовлетворение соответствующим нормам прочности, устойчивости и другим требованиям, предъявляемых к общесетевым вагонам.

vchd-23.ucoz.ru

Внутренне оборудование вагона

⇐ ПредыдущаяСтр 2 из 8Следующая ⇒Все пассажирские вагоны имеют два тамбура, два коридора (косой и малый), два туалета, купе для пассажиров, котельное отделение, служебное купе, купе для отдыха проводников. Купе оборудованы:

спальным местами – диванами с откидными сидениями, под которыми расположены рундуки – ящики для багажа;

средними спальными полками, подвешенными на петлях, в дневное время можно поднимать и фиксировать в наклонно положении с помощью пружинного затвора

откидной столик

лестницы и поручни для подъема на вторые полки

крючки для одежды, брючницы, газетницы

Виды технического обслуживания и ремонта подвижного состава

Поддержание оборудования пассажирского вагона в работоспособном состоянии обеспечивается системой технического обслуживания и периодического ремонта:

ТО-1 – техническое обслуживание вагонов проводиться в пути следования, на ПТО пунктов формирования и оборота пассажирских поездов перед каждым рейсом: в пути следования ТО-1 проводиться осмотрщиками вагонов – подвагонное и автосцепное оборудование, поездным электромехаником, начальником поезда, проводником - внутреннее оборудование вагона, подвагонное оборудование в рамках должностных инструкций

ТО-2 – техническое обслуживание проводиться 2 раза в год перед началом летних и зимних перевозок

ТО-3 – техническое обслуживание (единая техническая ревизия) проводиться один раз в шесть месяцев

Деповской ремонт пассажирских вагонов проводится 1 раз год: производятся все работы, обеспечивающие безопасность движения, безаварийность электрооборудования вагона и комфортные условия проезда (промывают и окрашивают вагон, демонтаж и ремонт генератора и его привода, аккумуляторной батарей, электрооборудования, отдельных узлов систем отопления, вентиляции, освещения и внутреннего оборудования)

Заводской ремонт первого объема проводится через 4 года после постройки вагона или последнего заводского ремонта: производится разборка вагона, выкатка тележек, демонтаж и ремонт подвагонного, автосцепного оборудования, ремонт систем отопления, водоснабжения и по мере необходимости ремонт внутреннего оборудования

Заводской ремонт второго объема производится через 16 лет: производится полная разборка и ремонт вагона, включая все внутреннее оборудование, теплоизоляцию, стены, пол вагона и т.д.

III САНТАРНО-ТЕХНИЧЕСКОЕ ОБОРУДОВАНИЕ ПАССАЖИРСКОГО ВАГОНА

Водоснабжение вагонов

Устройства водоснабжения в пассажирских вагонах предназначены для обеспечения пассажиров питьевой воды и удовлетворения их бытовых нужд, а также для пополнения системы отопления в пути следования. Все пассажирские вагоны имеют самотечную систему водоснабжения.

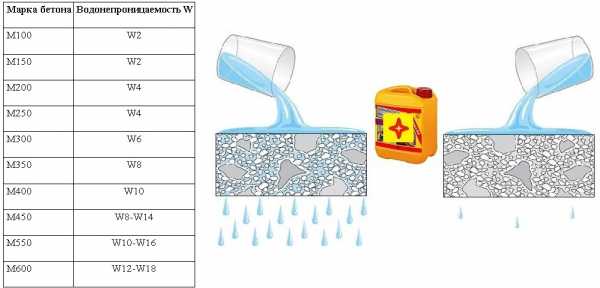

2-вентиль объединенного слива; 3-вентиль заполнения бойлера; 61,91-вентили подключения воды к унитазам; 63,85,107-поддоны; 64-краны водомерного стекла; 66-бак вместимостью 80 литров; 67, 87, 100, 105, 136- краны слива воды; 68, 102, 138- вентили подключения холодной воды к умывальникам; 70-вентиль резервной наливной головки; 71-вентиль отключения ручного насоса; 73,92,113- вентили горячей воды смесителей; 74,93,112- вентили холодной воды смесителей; 75-смеситель; 77- кипятильник; 78,79- арматура подключения холодной воды к кипятильнику; 80-вентиль отключения магистрали; 81,134-баки горячей кипяченной воды; 84-кран подключения кипяченной воды к водоохладителю; 86-бак вместимостью 850 литров; 89- водопробные краны; 95,114- унитазы; 96,99- наливные головки с обогревателями; 97,111- умывальные краны; 98,110- умывальные чаши; 103- водоохладитель; 104,106-краны разбора питьевой воды; 108,123- водосливы с отогревающей воронкой; 109- мойка; 115,116- водяные обогреватели сливных труб; 117- резервная наливная головка; 118,119- промывочные клапаны унитазов; 120, 121- водяные заторы; 135- компрессор; 137-кран подачи воды из кипятильника в промежуточный бак; 139-запирающее устройство; 140, 141-обратные клапаны на наливных трубах; 142- кран отбора воды для бытовых нужд и тушения пожара; 144-бойлерная установка

Система водоснабжения вагона включает в себя большой и малый баки для хранения запаса воды, расположенные с двух сторон верхней части вагона, разводящие трубопроводы, разобщительные и спускные вентили и краны. Заправка водой осуществляется снизу вагона через наливные головки. В систему водоснабжения обязательно входит контрольная труба, не допускающая переполнения баков при несвоевременном прекращении налива воды. Из баков вода самотеком поступает к умывальникам, унитазам, кипятильнику, система отопления наполняется с помощью насоса. Все баки снабжены водомерными стеклами.

В косом коридоре каждого вагона вывешена схема положения кранов и вентилей при каждой операции системы водоснабжения. В книжках служебных расписаний приведен перечень станций, на которых производится заправка водой.

Система горячего водоснабжения состоит из бойлерной установки (бойлер, расширитель, бак отопления), расположенной в котельном отделении и системой трубопроводов. Система горячего водоснабжения работает в двух режимах: летнем и зимнем. В летнем режиме котел системы отопления не работает, вода в бойлере нагревается за счет теплоты, получаемой при сжигании топлива в топке плиты.

Для полного слива воды из системы водоснабжения нужно открыть все вентили и краны, слить воду из кипятильника. При сливе воды из баков необходимо подключить к кранам шланги и слив производить в унитазы. Для слива воды из кипятильника необходимо трехходовой кран установить в положение «закрыто», а кран для спуска воды и водоразборный кран открыть и снять стакан фильтра.

Частичный слив воды производиться через краны-смесители и унитазы.

Читайте также:

lektsia.com