Станок для изготовления печатных плат. Станок для фрезеровки печатных плат

Фрезеровка печатных плат на ЧПУ: детальный процесс изготовления

Оптимальным и популярным на сегодняшний день способом является фрезеровка печатной платы на ЧПУ.

Традиционно, есть три способа создания любительских печатных плат:

- Фрезеровка печатных плат на ЧПУ.

- Использование переноса тонера и химическое травление в хлорном железе, но в данном методе может быть сложным достать нужные материалы, плюс ко всему, химикаты – опасные вещества.

- С помощью платных услуг предприятий, которые этим занимаются – услуги довольно недорогие, цена зависит от трудоемкости заказа, сложности и объема. Но это не очень быстрый процесс, поэтому придется ждать некоторое количество времени.

В данной статье мы рассмотрим, стоит ли заниматься данным видом работы, что для этого требуется, и какие усилия нужно приложить, чтобы получился качественный продукт на выходе.

Преимущества и недостатки фрезерования плат на ЧПУ

Данный способ довольно быстрый, но имеет как плюсы, так и минусы.

Плюсы:

- минимальные затраты человеческого труда, почти всю работу делает станок;

- экологичность процесса, нет взаимодействия с опасными веществами;

- простота повторного производства. Для этого достаточно установить один раз правильные настройки – и процесс можно легко повторить;

- массовость производства, так как можно изготовить достаточно большое количество необходимых изделий;

- экономичность, идут затраты средств только на приобретение фольгированного стеклотекстолита, который стоит около 2 долларов за лист с размерами 200х150 мм;

- высокое качество изготовления.

Минусы:

- режущие инструменты и торцевые фрезы могут быть дорогими, а также они имеют свойство изнашиваться;

- нет возможности изготавливать данный вид продукта при помощи фрез повсеместно;

- фрезерование может занять некоторое время;

- при снятии большого количества меди за один проход канавки фрезы забиваются, что затрудняет работу и ухудшает качество обработки;

- размер реза зависит от диаметра фрезы и точности фрезерования. Если планируется использование SMD – деталей, необходимо тщательно проверить программу фрезеровки.

Процесс изготовления печатных плат

Все производство данного продукта делится на такие шаги:

- Поиск или самостоятельная проработка схемы и разводка дорожек.

- Подготовка нужных файлов для дальнейшего производства.

- Непосредственное производство.

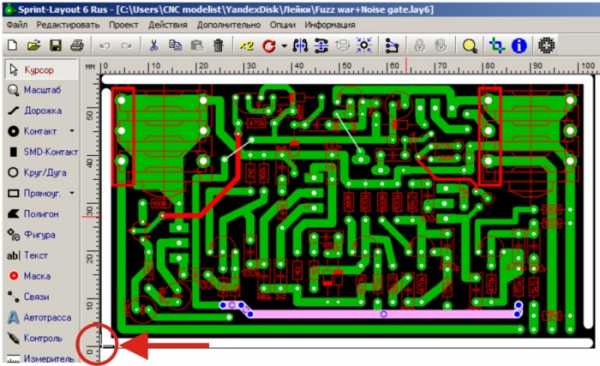

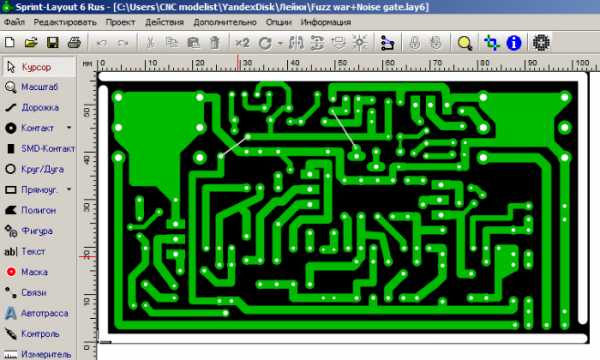

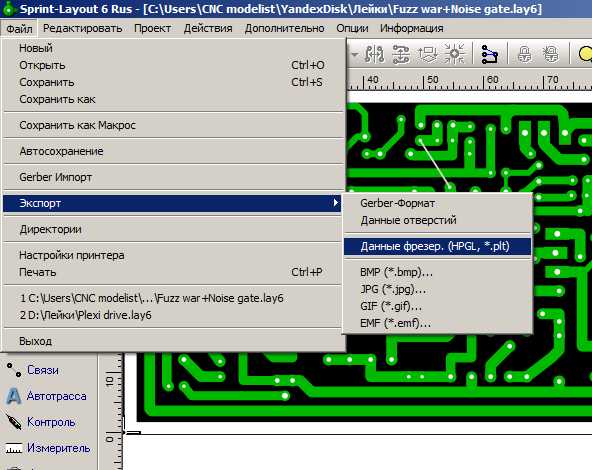

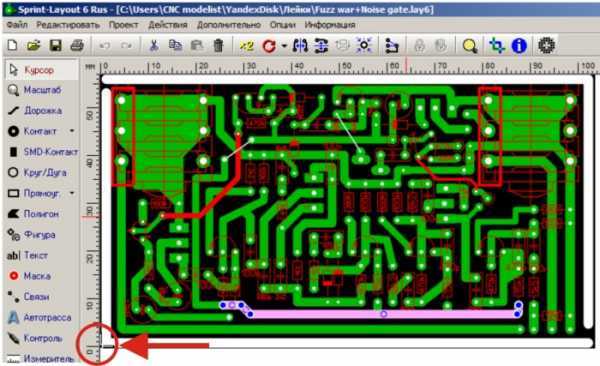

Для 1 этапа на просторах интернета можно найти большое количество ПО, такого как Sprint Layout, PCad, OrCad, Altium Designer, Proteus и многие другие. Данные программы подойдут для проработки схем и разводки дорожек. Самым популярным сейчас является фрезеровка печатных плат на ЧПУ из программы Sprint Layout. Видео о ней вы сможете найти на нашем сайте.

Объемность второго этапа зависит от сложности платы, которую вы хотите получить. Для самых простых конструкций требуется небольшое количество файлов. Основными из них являются топология, файл для просверливания отверстий и файлы будущей обрезки заготовки и, конечно, готовой платы.

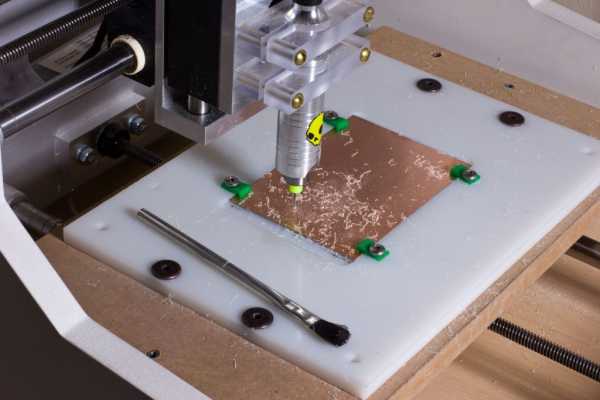

Третий этап включает в себя сверление отверстий под штифты для позиционирования платы на рабочем столе станка, а также вставка самих штифтов. Далее на них необходимо будет насадить плату и обрезать ее по контуру.

Программное обеспечение

Основная трудность фрезеровки печатных плат – это наличие нужных программ, которые позволят перевести рисунок платы в G-Code. Важным аспектом данного момента является то ПО, в котором вы в самом начале занимаетесь разработкой топологии.

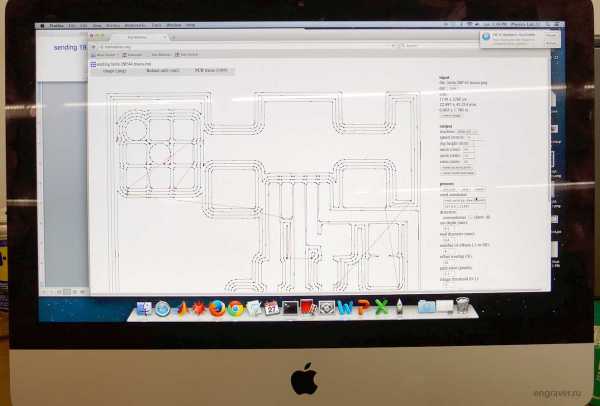

Давайте разберемся с принципами работы станка при фрезеровке текстолита. Для лучшего понимания рассмотрим один из примеров работы программы, при помощи которой происходит фрезеровка платы:

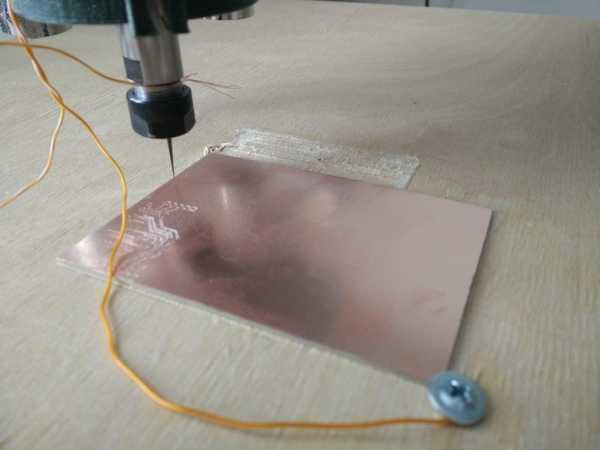

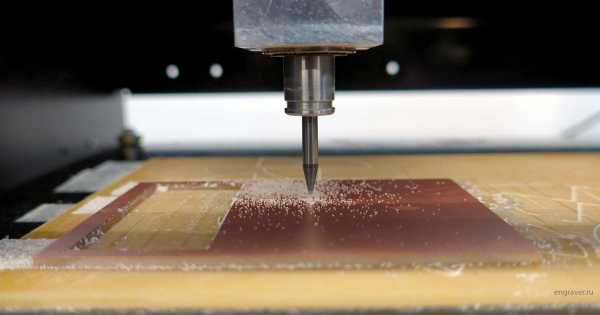

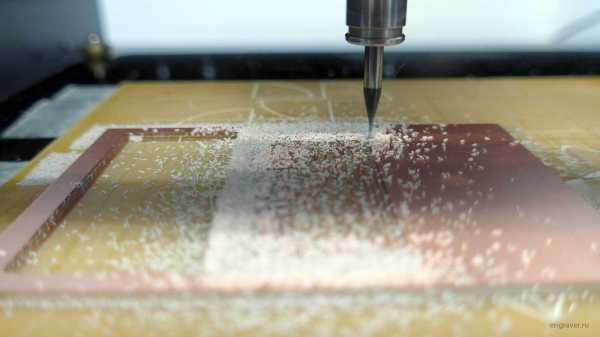

- Закрепление заготовки на станине, фиксация специальной насадки в шпинделе для того, чтобы просканировать поверхность чтобы увидеть и определить неровности.

- Установка фрезы для дорожек в шпиндель, и сам запуск программы для фрезерования.

- Установка сверла для сверления отверстий и запуск программы для сверления.

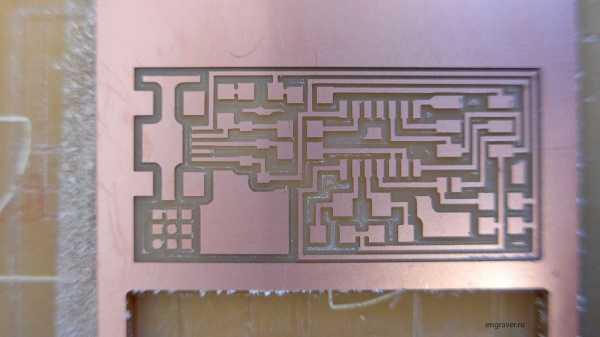

- Последним этапом является обрезка ПП по контуру при помощи фрезы. Далее плату можно свободно вынимать из листа текстолита, процесс производства завершен.

Заключение

При нужных настройках и правильно подобранном режиме резания, печатная плата получается довольно высокого качества и не требует дальнейшей доработки.

Такой способ является выгодным в экономическом плане, если дома имеется станок с ЧПУ, или при заказе у предприятий довольно больших объемов однотипных изделий.

vseochpu.ru

Фрезеровка печатных плат в домашних условиях / Блог компании Mail.Ru Group / Хабр

Я не люблю травить печатные платы. Ну не нравится мне сам процесс возни с хлорным железом. Там напечатай, тут проутюжь, здесь фоторезист проэкспонируй — целая история каждый раз. А потом еще думай, куда бы слить хлорное железо. Я не спорю, это доступный и простой метод, но лично я его стараюсь избегать. А тут случилось у меня счастье: достроил я фрезер с ЧПУ. Тут же появилась мысль: а не попробовать ли фрезеровать печатные платы. Сказано — сделано. Рисую простенький переходник c завалявшегося esp-wroom-02 и начинаю свой экскурс во фрезеровку печатных плат. Дорожки специально сделал мелкими — 0,5 мм. Ибо если такие не выйдут — то и ну нафиг эту технологию.

Тут нужно маленькое отступление. Есть несколько путей, как из cad’а получить набор gcode’ов для фрезеровки печатной платы. На мой взгляд, они расходятся в зависимости от того, какой САПР вы пользуетесь. Если вы любитель Eagle — то под него существуют специализированные и хорошо интегрированные решения: PCB-GCode, возможность напрямую открывать BRD-файлы в chilipeppr. К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

Так как лично я делаю печатные платы раз в пять лет по большим праздникам — мне для проектирования вполне хватает KiCAD. Для него специализированных удобных решений я не нашел, но есть более универсальный путь — с использованием gerber-файлов. В этом случае все относительно просто: берем pcb, экспортируем нужный слой в gerber (никаких зеркалирований и прочей магии!), запускаем pcb2gcode — и получаем готовый nc-файл, который можно отдать фрезеру. Как всегда, реальность — злая зараза и все оказывается несколько сложнее.

Получение gcode из gerber-файлов

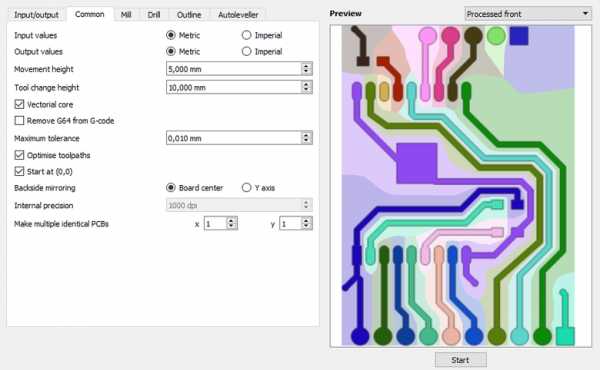

Итак, как получить gerber-файл, я особенно описывать не планирую, я думаю, это все умеют. Дальше нужно запустить pcb2gcode. Оказывается, он требует примерно миллион параметров командной строки, чтобы выдать что-то приемлемое. В принципе, документация у него неплохая, я ее осилил и понял, как получить какой-то gcode даже так, но все же хотелось казуальности. Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Собственно, на этом этапе получен какой-то гкод и можно пробовать фрезеровать. Но пока я тыкал в галочки, выяснилось, что дефолтное значение заглубления, которое предлагает этот софт, — 0,05 мм. Соответственно, плата должна быть установлена во фрезере как минимум с точностью выше этой. Я не знаю, у кого как, но у меня рабочий стол у фрезера заметно более кривой. Самое простое решение, что пришло в голову, — поставить на стол жертвенную фанерку, отфрезеровать в ней карман под размеры плат — и она окажется идеально в плоскости фрезера.

Для тех, кто уже хорошо владеет фрезером, эта часть неинтересна. После пары экспериментов я выяснил, что фрезеровать карман обязательно нужно в одном направлении (например, подачей на зуб) и с захлестом хотя бы процентов на тридцать. Fusion 360 мне предложил сначала слишком маленький захлест и ездил туда-сюда. В моем случае результат получился неудовлетворительный.

Учет кривости текстолита

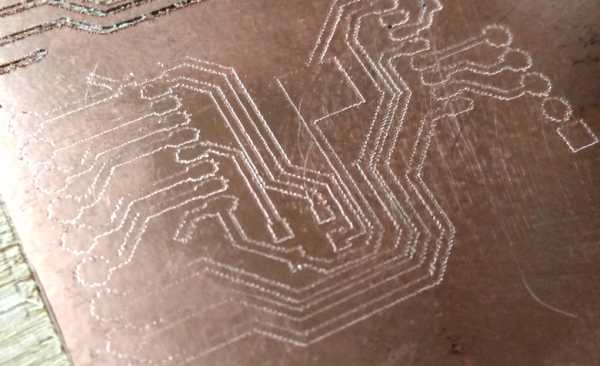

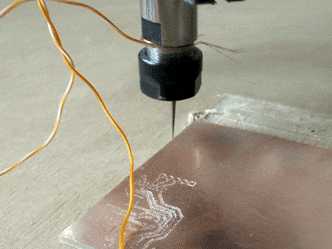

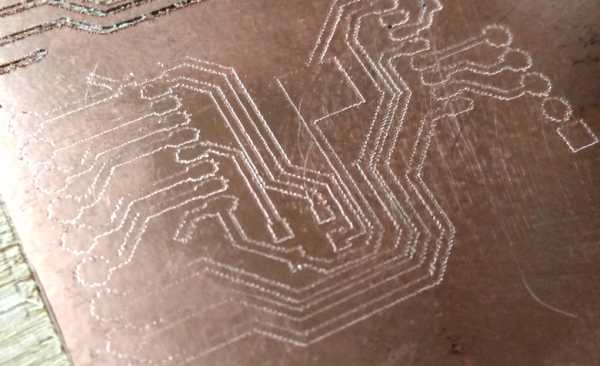

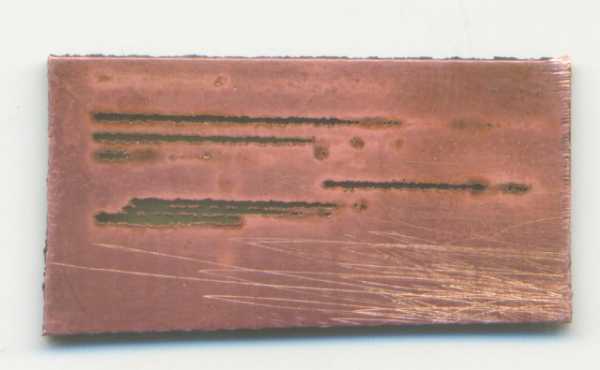

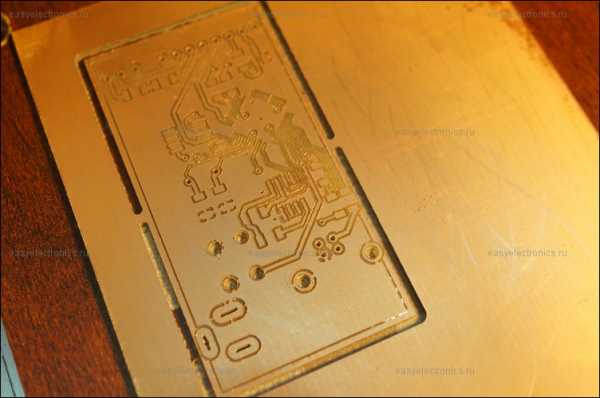

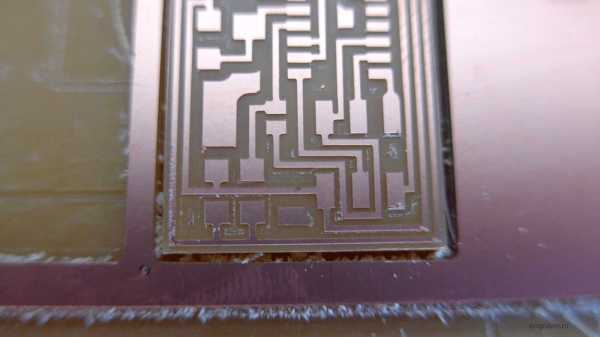

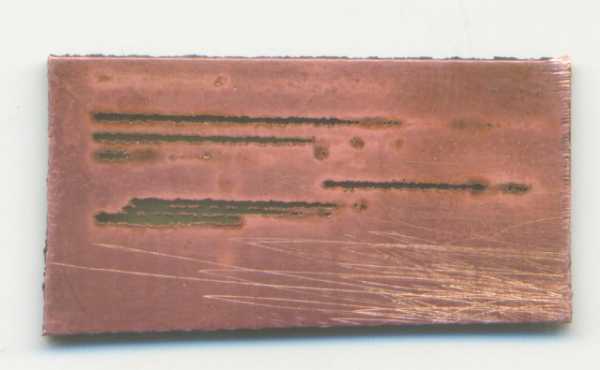

Выровняв площадку, я поклеил на нее двустороннего скотча, положил текстолит и запустил фрезеровку. Вот результат:

Как видно, с одного края платы фреза практически не задевает медь, с другого — слишком углубилась в плату, при фрезеровке пошли крошки текстолита. Посмотрев внимательно на саму плату, я заметил, что она изначально неровная: слегка выгнутая, и, как ты с ней ни мучайся, какие-то отклонения по высоте будут. Потом, кстати, я посмотрел и выяснил, что для печатных плат толщиной более 0,8 мм допуск ±8 % считается нормальным.

Первый вариант борьбы, приходящий в голову, — автокалибровка. По логике вещей — чего уж проще, плата омедненная, фреза стальная, приделал один проводок к меди, другой к фрезе — вот тебе готовый щуп. Бери да строй поверхность.

Мой станок управляется grbl’ом на дешевом китайском шилде. У grbl есть поддержка щупа на пине A5, но вот специального разъема на моей плате почему-то не выведено. Внимательно рассмотрев ее, я все же обнаружил, что пин A5 выведен на разъем SPI порта (подписанный как SCL), земля там тоже рядом есть. С этим «датчиком» одна хитрость — провода нужно переплести между собой. Во фрезере крайне до фига наводок, и без этого датчик будет постоянно давать ложные срабатывания. Даже после переплетения продолжит, но сильно-сильно реже.

Итак, датчик собран, тестером проверен, дальше важный вопрос — как проверить в grbl, что все в порядке и я не сломаю единственный гравер. Немного гугления показало, что ему нужно отправить команду G38.2 Z-10 F5.

Команда говорит: начинай спускаться вниз вплоть до –10 по Z (абсолютная это или относительная высота — зависит от режима, в котором сейчас прошивка). Спускаться будет очень медленно — со скоростью 5 мм/мин. Это вызвано тем, что сами разработчики не гарантируют, что спуск остановится ровно в момент срабатывания датчика, а не чуть позже. Поэтому лучше спускаться медленно, чтобы все остановилось вовремя и не успело уйти в плату по самое не балуйся. Лучше всего первый тест проводить, подняв голову на высоту сильно больше 10 мм и сбросив систему координат. В таком случае, даже если все не сработает и вы не успеете дотянуться до кнопки E-Stop’а, фреза не будет запорота. Можно провести два теста: первый — ничего не делать (и по достижении –10 grbl выдаст «Alarm: Probe Fail»), второй — пока оно едет вниз, чем-нибудь замкнуть цепь и убедиться, что все остановилось.

Дальше надо найти метод, как, собственно, промерить матрицу и исказить gcode как нужно. На первый взгляд, у pcb2gcode’а есть какая-то поддержка autoleveling’а, но поддержки именно grbl’а нет. Там есть возможность задать команды запуска пробы руками, но с этим надо разбираться, а мне, честно говоря, было лень. Пытливый ум мог бы заметить, что у LinuxCNC команда запуска пробы совпадает с командой grbl. Но дальше идет непоправимое различие: все «взрослые» интерпретаторы gcode’а сохраняют результат выполненной пробы в машинную переменную, а grbl просто выводит в порт значение.

Легкое гугление подсказало, что есть еще довольно много разных вариантов, но мне на глаза попался проект chillpeppr:

Это система из двух компонентов, предназначенная для игры с железом из вебни. Первый компонент — Serial JSON Server, написанный на go, запускается на машине, подключенной непосредственно к железке, и умеет отдавать управление последовательным портом по вебсокетам. Второй — работает у вас в браузере. У них есть целый фреймворк для построения виджетов с каким-то функционалом, которые потом можно засовывать на страничку. В частности, у них уже есть готовый workspace (набор виджетов) для grbl и tinyg.

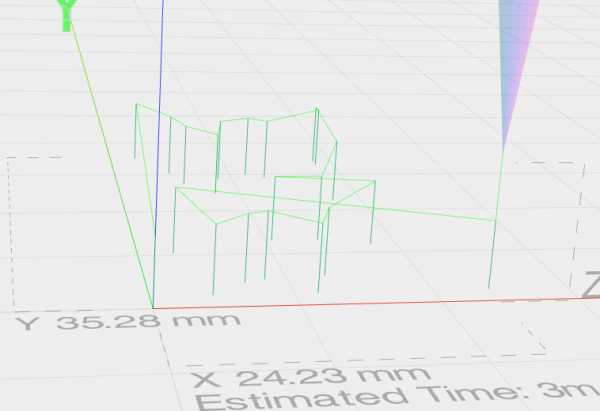

И у chillpeppr’а есть поддержка autoleveling’а. Да еще и с виду он сильно удобнее UniversalGcodeSender’а, которым я пользовался до этого. Ставлю сервер, запускаю браузерную часть, трачу полчаса на то, чтобы разобраться с интерфейсом, загружаю туда gcode своей платы и вижу какую-то фигню:

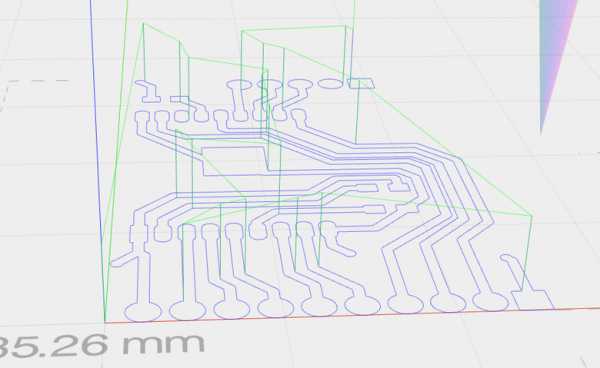

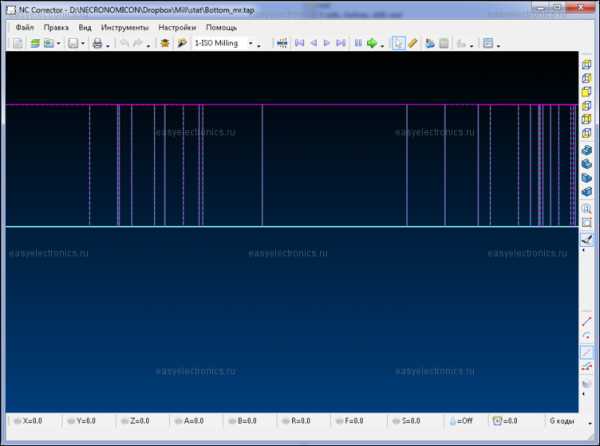

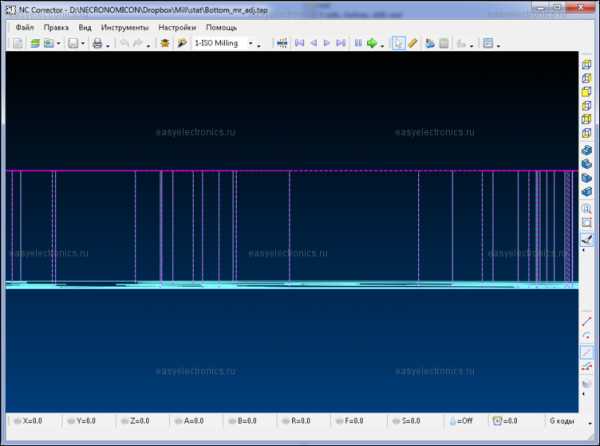

Судя по тому, что chilipeppr показывает только вертикальные движения, он видит строку G01 Z-0.12 здесь, но не понимает все, что идет после F200. Нужно переделывать на explict нотацию. Конечно, можно руками поработать или напилить какой-нибудь post-processing скрипт. Но никто еще не отменил G-Code Ripper, который среди прочего умеет бить сложные команды gcode’а (типа тех же дуг) на более простые. Он же, кстати, тоже умеет по матрице autoprobe’а искривлять gcode, но встроенной поддержки grbl’а опять нет. Зато можно сделать тот самый split. Мне вполне подошли стандартные настройки (разве что в конфиге пришлось заранее поменять единицы измерения на mm). Результирующий файл начал нормально отображаться в chilipeppr:

Дальше запускаем autoprobe, не забыв указать расстояние, с которого опускать пробу, и ее глубину. В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

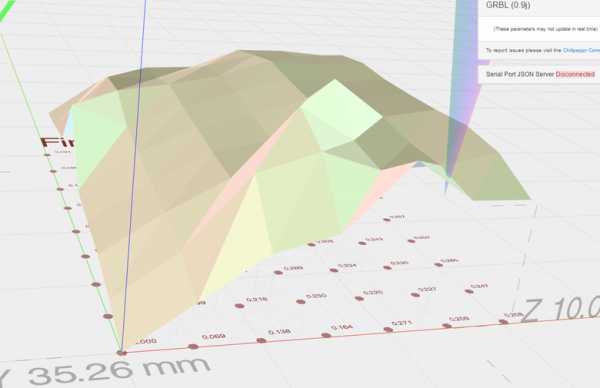

А в интерфейсе chilipeppr появляется потихоньку промеренная поверхность:

Здесь надо обратить внимание, что все значения по Z умножены на 50, дабы лучше визуализировать получившуюся поверхность. Это настраиваемый параметр, но 10 и 50 хорошо работают, на мой взгляд. Я достаточно часто сталкиваюсь с тем, что какая-то одна точка оказывается сильно выше, чем можно от нее ожидать. Лично я связываю это с тем, что датчик ловит-таки наводки и дает ложное срабатывание. Благо chilipeppr позволяет выгрузить карту высот в виде json’ки, ее можно руками после этого поправить, а потом руками же загрузить. Дальше жмем кнопку «Send Auto-Leveled GCode to Workspace» — и в перце уже загружен поправленный гкод:

N40 G1 X 2.6948 Y 34.1118 Z0.1047 (al new z) N41 G1 X 2.7396 Y 34.0036 Z0.1057 (al new z) N42 G1 X 2.7488 Y 31.8518 Z0.1077 (al new z) N43 G1 X 3.0183 Y 31.8499 Z0.1127 (al new z) N44 G1 X 3.0695 Y 31.8225 Z0.1137 (al new z) N45 G1 X 3.0968 Y 31.7713 Z0.1142 (al new z)В код добавлены перемещения по Z, которые должны компенсировать неровность поверхности.

Выбор параметров фрезеровки

Запускаю фрезеровку, получаю вот такой результат:

Тут видно сразу три момента:

- Проблема с неровностью поверхности ушла: прорезано (точнее, процарапано) все практически на одну глубину, нигде нет пропусков, нигде не заглубился слишком сильно.

- Заглубление недостаточное: 0,05 мм явно не хватает для этой фольги. Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм).

- Явно видны биения гравера.

Про заглубление. Подобрать то, насколько глубоко надо опускать гравер, несложно. Но есть специфика. Конический гравер имеет в проекции форму треугольника. С одной стороны, угол сведения к рабочей точке определяет, насколько инструмент тяжело сломать и как долго он проживет, а с другой — чем больше угол, тем шире будет рез при заданном заглублении.

Формула расчета ширины реза при заданном заглублении выглядит так (нескромно взята с reprap.org и исправлена):

2 * penetration depth * tangens (tool tip angle) + tip widthСчитаем по ней: для гравера с углом 10 градусов и точкой контакта 0,1 мм при заглублении 0,1 мм мы получаем ширину реза почти 0,15 мм. Исходя из этого, кстати, можно прикинуть, какое минимальное расстояние между дорожками сделает выбранный гравер на фольге выбранной толщины. Ну и еще, даже если вам не надо очень маленьких расстояний между дорожками, слишком глубоко фрезу опускать все равно не стоит, так как стеклотекстолит очень сильно тупит фрезы даже из твердых сплавов.

Ну и тут есть еще смешной момент. Допустим, у нас есть две дорожки, отстоящие друг от друга на 0,5 мм. Когда мы прогоним pcb2gcode, он посмотрит на значение параметра Toolpath offset (насколько отступать от дорожки при фрезеровке) и фактически сделает между дорожками два прохода, отстоящие друг от друга на (0,5 – 2 * toolpath_offset) мм, между ними останется (а скорее всего, сорвется) какой-то кусочек меди, и будет это некрасиво. Если же сделать toolpath_offset большим, чем расстояние между дорожками, то pcb2gcode выдаст warning, но сгенерирует только одну линию между дорожками. В общем случае для моих применений это поведение более предпочтительно, так как дорожки получаются шире, фреза режет меньше — красота. Правда, может возникнуть проблема с smd-компонентами, но маловероятно.

Есть выраженный случай такого поведения: если задать очень большой toolpath_offset, то мы получим печатную плату в виду диаграммы Вороного. Как минимум — это красиво ;) На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Теперь про биения гравера. Это я их зря так называю. Шпиндель у меня неплохой вроде и так сильно, конечно, не бьет. Тут скорее кончик гравера при перемещении изгибается и прыгает между точками, давая вот ту странную картину с точечками. Первая и основная мысль — фреза не успевает прорезать и потому перепрыгивает. Легкое гугление показало, что народ фрезерует печатные платы шпинделем на 50к оборотов со скоростью примерно в 1000 мм/мин. У меня шпиндель дает 10к без нагрузки, и можно предположить, что резать надо со скоростью 200 мм/мин.

Результаты и вывод

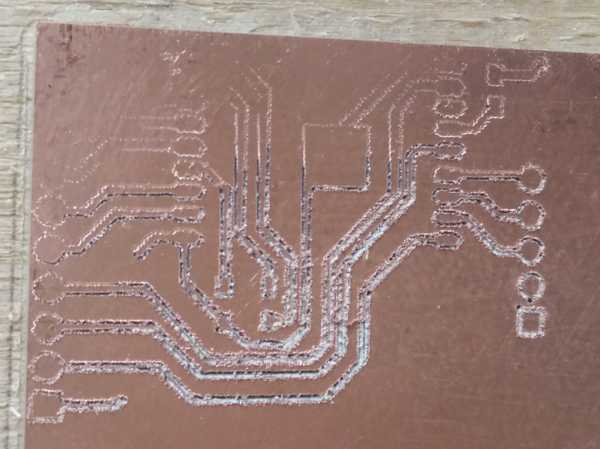

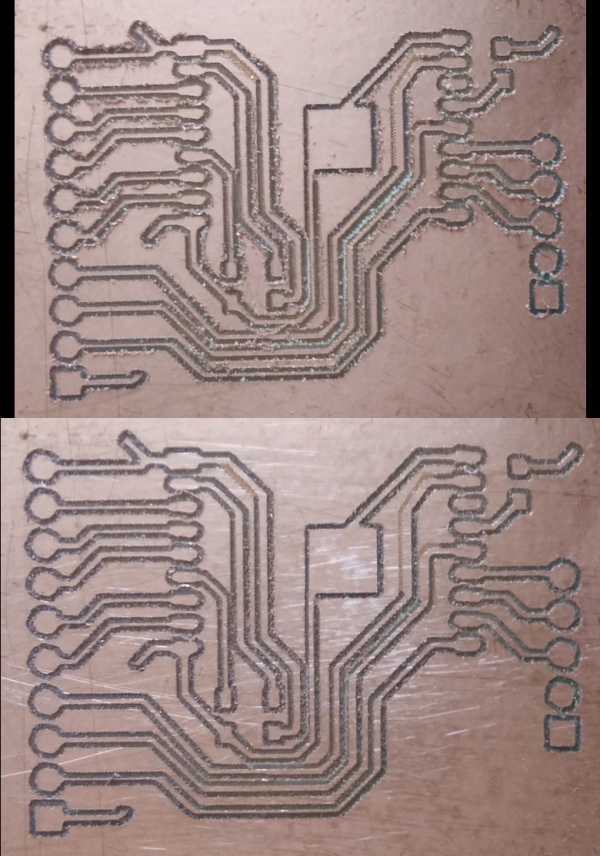

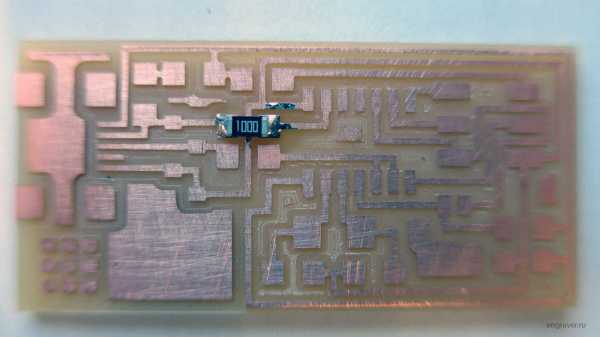

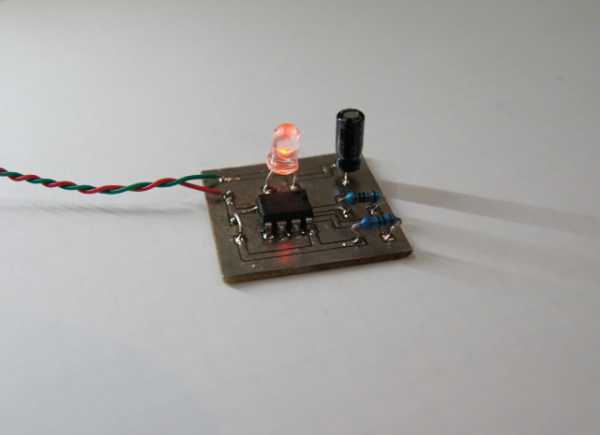

Учтя все это, промеряю новый кусок текстолита, запускаю фрезеровку и получаю вот такой результат:

Верхняя ровно так, как вышла из фрезера, нижняя — после того как провел по ней обычным точильным камнем пару раз. Как видно, в трех местах дорожки не прорезались. В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

В общем, перспективы у этого всего есть. Когда процесс отработан, построение матрицы высот занимает минут пять-семь, потом непосредственно фрезеровка — пару минут. Вроде можно экспериментировать дальше. Зато можно потом сверловку делать на том же станке. Еще прикупить заклепок, и будет счастье! Если тема интересна, то могу написать еще одну статью про сверловку, двусторонние платы и пр.

habr.com

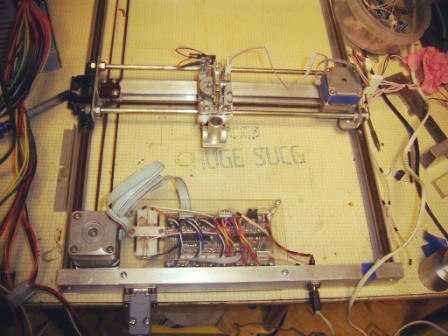

Делаем настольное устройство для изготовления печатных плат в один клик / Хабр

В очередной раз отмывая раковину от рыжих пятен хлорного железа, после травления платы, я подумал, что пришло время автоматизировать этот процесс. Так я начал делать устройство для изготовления плат, которое уже сейчас можно использовать для создания простейшей электроники.

Ниже я расскажу о том, как делал этот девайс. Базовый процесс изготовления печатной платы субтрактивным методом заключается в том, что на фольгированном материале удаляются ненужные участки фольги.

Сегодня большинство электронщиков используют технологии типа лазерно-утюжной для домашнего производства плат. Этот метод предполагает удаление ненужных участков фольги с использованием химического раствора, который разъедает фольгу в ненужных местах. Первые эксперименты с ЛУТом несколько лет назад показали мне, что в этой технологии полно мелочей, порой напрочь мешающих достижению приемлемого результата. Тут и подготовка поверхности платы, и выбор бумаги или иного материала для печати, и температура в совокупности со временем нагрева, а также особенности смывки остатков глянцевого слоя. Также приходится работать с химией, а это не всегда удобно и полезно в домашних условиях.

Мне хотелось поставить на стол некоторое устройство, в которое как в принтер можно отправить исходник платы, нажать кнопку и через какое-то время получить готовую плату.

Немного погуглив можно узнать, что люди, начиная с 70х годов прошлого века, начали разрабатывать настольные устройства для изготовления печатных плат. Первым делом появились фрезерные станки для печатных плат, которые вырезали дорожки на фольгированном текстолите специальной фрезой. Суть технологии заключается в том, что на высоких оборотах фреза, закрепленная на жёстком и точном координатном столе с ЧПУ срезает слой фольги в нужных местах.

Желание немедленно купить специализированный станок прошло после изучения цен от поставщика. Выкладывать такие деньги за устройство я, как и большинство хоббийщиков, не готов. Поэтому решено было сделать станок самостоятельно.

Понятно, что устройство должно состоять из координатного стола, перемещающего режущий инструмент в нужную точку и самого режущего устройства.

В интернете достаточно примеров того, как сделать координатный стол на любой вкус. Например те же RepRap справляются с этой задачей (с поправками на точность).

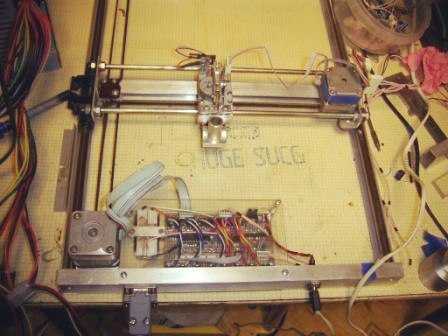

С одного из моих предыдущих хобби-проектов по созданию плоттера у меня остался самодельный координатный стол. Поэтому основная задача заключалась в создании режущего инструмента.

Вполне логичным шагом могло стать оснащение плоттера миниатюрным гравером вроде Dremel. Но проблема в том, что плоттер, который можно дешево собрать в домашних условиях сложно сделать с необходимой жесткостью, параллельностью его плоскости к плоскости текстолита (при этом даже текстолит сам по себе может быть изогнутым). В итоге вырезать на нём платы более менее хорошего качества не представлялось бы возможным. К тому же не в пользу использования фрезерной обработки говорил тот факт, что фреза тупится со временем и утрачивает свои режущие свойства. Вот было бы здорово, если бы медь с поверхности текстолита можно было удалять бесконтактным способом.

Уже существуют лазерные станки немецкого производителя LPKF, в которых фольга просто испаряется мощным полупроводниковым лазером инфракрасного диапазона. Станки отличаются точностью и скоростью обработки, но их цена ещё выше чем у фрезерных, а собрать из доступных всем материалов такую вещь и как-то её удешевить пока не представляется простой задачей.

Из всего вышесказанного я сформировал некоторые требования к желаемому устройству:

- Цена сопоставимая со стоимостью среднего домашнего 3д-принтера

- Бесконтактное удаление меди

- Возможность собрать устройство из доступных компонентов самостоятельно в домашних условиях

Так я начал размышлять о возможной альтернативе лазеру в области бесконтактного удаления меди с текстолита. И наткнулся на метод электроискровой обработки, который давно применяется в металлообработке для изготовления точных металлических деталей.

При таком методе металл удаляется электрическими разрядами, которые испаряют и разбрызгивают его с поверхности заготовки. Таким образом образуются кратеры, размер которых зависит от энергии разряда, его длительности и, конечно же, типа материала заготовки. В простейшем виде электрическую эрозию стали использовать в 40-х года XX века для пробивания отверстий в металлических деталях. В отличие от традиционной механической обработки отверстия можно было получить практически любой формы. В настоящее время данный метод активно применяется в металлообработке и породил целую серию видов станков.

Обязательной частью таких станков является генератор импульсов тока, система подачи и перемещения электрода — именно электрод (обычно медный, латунный или графитовый) является рабочим инструментом такого станка. Простейший генератор импульсов тока представляет собой простой конденсатор нужного номинала, подключенный к источнику постоянного напряжения через токоограничивающий резистор. При этом емкость и напряжение определяют энергию разряда, которая в свою очередь определяет размеры кратеров, а значит и чистоту обработки. Правда есть один существенный нюанс — напряжение на конденсаторе в рабочем режиме определяется напряжением пробоя. Последнее же практически линейно зависит от зазора между электродом и заготовкой.

За вечер был изготовлен прототип эрозионного инструмента, представляющий собой соленоид, к якорю которого прикреплена медная проволочка. Соленоид обеспечивал вибрацию проволоки и прерывание контакта. В качестве источника питания был использован ЛАТР: выпрямленный ток заряжал конденсатор, а переменный питал соленоид. Эта конструкция была также закреплена в держателе ручки плоттера. В целом, результат оправдал ожидания, и головка оставляла на фольге сплошные полосы со рваными краями.

Способ явно имел право на жизнь, но требовалось решить одну задачу — компенсировать расход проволоки, которая расходуется при работе. Для этого требовалось создать механизм подачи и блок управления для него.

После этого, всё свободное время я начал проводить в одном из хакспейсов нашего города, где есть станки для металлообработки. Начались продолжительные попытки сделать приемлемое режущее устройство. Эрозионная головка состояла из пары шток-втулка, обеспечивающих вертикальную вибрацию, возвратной пружины и протяжного механизма. Для управления соленоидом потребовалось изготовить несложную схему состоящую из генератора импульса заданной длины на NE555, MOSFET-транзистора и индуктивного датчика тока. Первоначально предполагалось использовать режим автоколебаний, то есть подавать импульс на ключ сразу после импульса тока. При этом частота колебаний зависит от величины зазора и управление приводом производится согласно измерению периода автоколебаний. Однако стабильный автоколебательный режим оказался возможен в диапазоне амплитуд колебания головки, который составлял меньше половины максимального. Поэтому я принял решение использовать фиксированную частоту колебаний, генерируемых аппаратным ШИМом. При этом о состоянии зазора между проволокой и платой можно судить по времени между окончанием открывающего импульса и первым импульсом тока. Для большей стабильности при работе и улучшении частотных характеристик соленоид был закреплен над механизмом протяжки проволоки, а якорь размещен на дюралевой скобе. После этих доработок удалось добиться устойчивой работы на частотах до 35 Гц.

Закрепив режущую головку на плоттере, я начал опыты по прорезанию изолирующих дорожек на печатных платах. Первый результат достигнут и головка более-менее устойчиво обеспечивает непрерывный рез. Вот видео, демонстрирующее что получилось:

Принципиальная возможность изготавливать платы при помощи электроискровой обработки подтверждена. В ближайших планах повысить точность, увеличить скорость обработки и чистоту реза, а также выложить часть наработок в открытый доступ. Также планирую адаптировать модуль под использование с RepRap. Буду рад идеям и замечаниям в комментариях.

habr.com

Гравировка печатных плат на ЧПУ фрезерном станке. Часть вторая. Коррекция кривизны текстолита

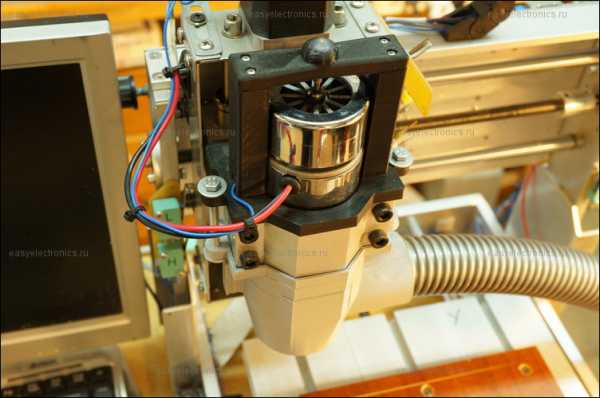

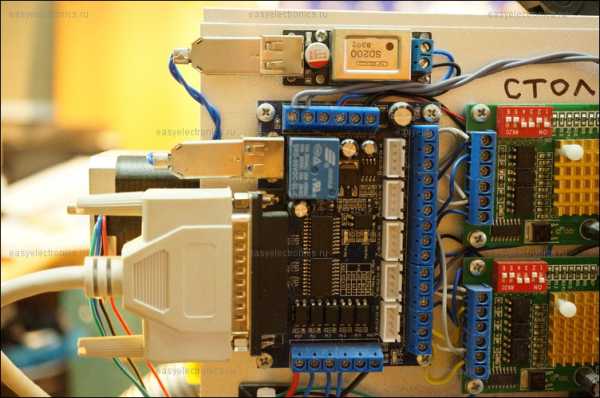

▌СтанокДля гравировки платы нужен фрезерный станок ЧПУ. Кудаж без него. У меня тут какой то китаец без роду и племени. С рабочим столом 200 на 200мм и 12мм валами.

Стоит на нем такой же безродный коллекторный шпиндель на 350Вт, дающий около 15000 оборотов. Довольно мало, надо сказать. Хорошо бы от 30 000, а лучше 50-100 тысяч.

Управляется все простейшей платкой опторазвязок на LPT порт.

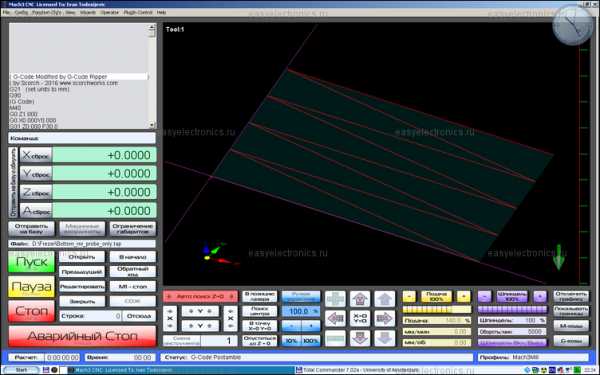

Через MACh4, на который натянут скринсет от Михаила Юрова. Нагугливается на каждом углу.

Без него интерфейс MACh4 ничего кроме рвотных позывов не вызывает обычно. Вырвиглазная дичь. Особенно с непривычки.

Про сам станок, его конструкцию, настройку и работу если кому то будет интересно я расскажу в другой раз. Там нет ничего сложного, все делается интуитивно и дубово.

▌фрезы

Основной инструмент который нам нужен — это гравировальный штихель. Вот такая вот коническая фреза. Чем острей тем лучше. Ходовые размеры острия в 0.1мм (если хотите забацать что то уровня LQFP и с дорогами в 0.3мм) и 0.2мм для более крупных корпусов вроде SOIC и широких, под 0.5мм, дорожек. Также не помешат такого же плана фреза, но с режущей кромкой 1 или даже 1.5мм — пригодится если придется не просто гравировать изоляцию контуров, а нужно будет сносить целые полигоны.

Основной инструмент который нам нужен — это гравировальный штихель. Вот такая вот коническая фреза. Чем острей тем лучше. Ходовые размеры острия в 0.1мм (если хотите забацать что то уровня LQFP и с дорогами в 0.3мм) и 0.2мм для более крупных корпусов вроде SOIC и широких, под 0.5мм, дорожек. Также не помешат такого же плана фреза, но с режущей кромкой 1 или даже 1.5мм — пригодится если придется не просто гравировать изоляцию контуров, а нужно будет сносить целые полигоны.

Также нужны будут сверла. У меня три размера используется. 0.4..0.6мм для переходных отверстий. 0.8…1мм для обычных TH компонентов и 3мм для крепежных отверстий под всякие потенциометры, энкодеры, крепежные отверстия в плату и так далее. Чтобы было удобней, я держу инструмент сразу в цанге-гайке. Так как правило не всегда удается подобрать все под одну цангу. А достать цангу из гайки, особенно если это цанга маленького размера, бывает сложно. Поэтому проще иметь штук пять гаек и цанг под все случаи жизни. И держать их такими вот наборами.

Также нужны будут сверла. У меня три размера используется. 0.4..0.6мм для переходных отверстий. 0.8…1мм для обычных TH компонентов и 3мм для крепежных отверстий под всякие потенциометры, энкодеры, крепежные отверстия в плату и так далее. Чтобы было удобней, я держу инструмент сразу в цанге-гайке. Так как правило не всегда удается подобрать все под одну цангу. А достать цангу из гайки, особенно если это цанга маленького размера, бывает сложно. Поэтому проще иметь штук пять гаек и цанг под все случаи жизни. И держать их такими вот наборами.

Для обрезки платы используется фреза «кукуруза» диаметром 2…3мм, лучше 2. Не так много опилок и нагрузка на станок меньше.

Для обрезки платы используется фреза «кукуруза» диаметром 2…3мм, лучше 2. Не так много опилок и нагрузка на станок меньше.

Плата просто приклеивается к жертвенному столу скотчем. Кстати, стол можно сфрезеровать под ноль, тогда все огрехи геометрии станка по крайней мере будут повторять форму подложки, что позволит повысить точность. Но я этого делать не стал, хотя у меня расхождение между углами составляет около миллиметра. Просто к гладкой ламинированной МДФ панели лучше клеится текстолит и при удалении скотч отрывается сразу полностью, не размазываясь по волокнистой структуре МДФ. Разница как… отрывать скотч от лакированного стола или от картонной коробки. Коробка срывается с мясом. Тут так же почти. Потому не фрезерую.

▌Сканирующий софтЧтобы компенсировать кривизну стола, а у меня она особо кривая, я провожу сканирование поверхности, строя карту высот. Сначала надо подготовить карту высот:

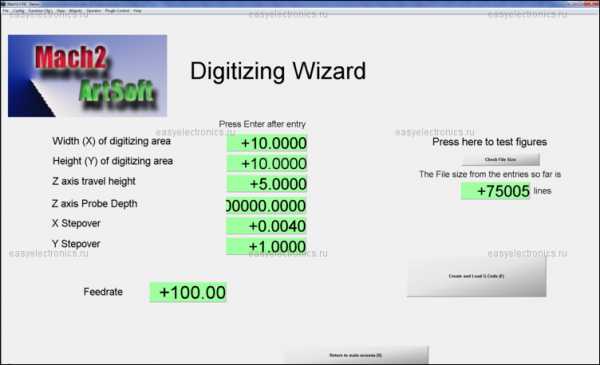

Вообще в Mach4 есть свой визард для этой цели. Искать в меню Wizard-Pick Wizard…-Digitize Wizard, откроется вот такая хреновина:

Где можно указать размер общупываемой поверхности (Width и Height of area), безопасную высоту перемещения щупа (Z travel), глубину до которой щуп будет искать поверхность (Z Axis Probe Depth). Stepover это шаг по осям, а FeedRate скорость с которой щуп пойдет до поверхности. Чем быстрей тем быстрей сканирование, но по инерции он может попасть чуть глубже чем надо. Поэтому тут надо ловить баланс. Потом жмете Create and Load Gcode и у вас в мач сразу же будет загружен готовый код сканирования. Я не пользуюсь этим визардом потому, что он не очень удобный. Куда проще сгенерировать код в той же проге которая будет править код плана резки. Это G-code Ripper.

Брать его с официального сайта Не забыв передать привет мудилам из Роскомнадзора, которые его заблокировали как экстремистский. Так что применяйте прокси-плагины (Opera Turbo вполне подойдет или FriGate плагин для Chrome, только там надо будет вручную вписать адрес этого сайта).

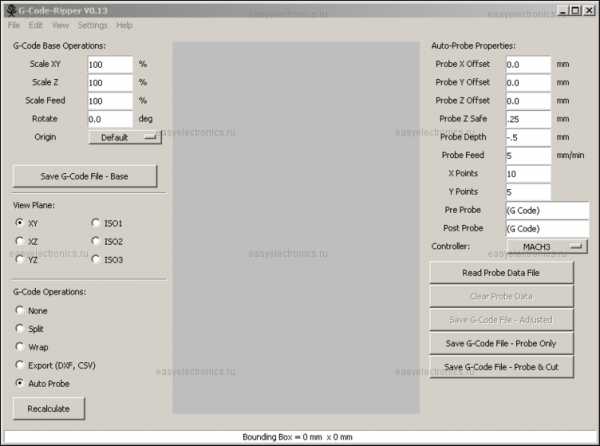

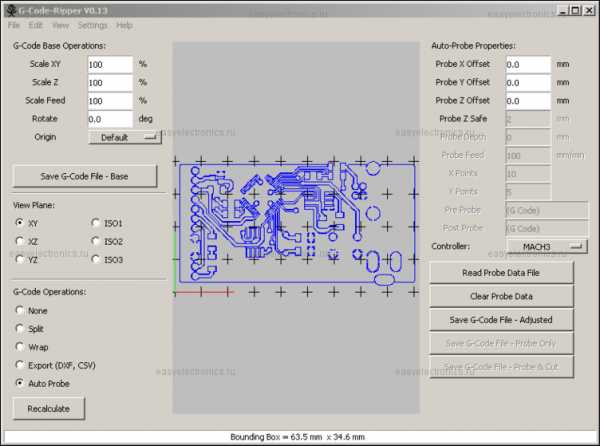

Итак, запускаете G-code Ripper. Эта штука, как и flatcam тоже написана на питоне и тоже имеет консольный интерфейс (впрочем я в нем пока сам не разбирался, а так, думаю, можно вписать ее в наш злой батник). А пока же втыкайте в его GUI.

И что же мы видим:

Вот такое главное окно программы. Нам надо выбрать в левом нижнем углу Auto Probе и через меню File загрузить гкод нашей гравировки. Сначала давайте сторону которую будем резать.

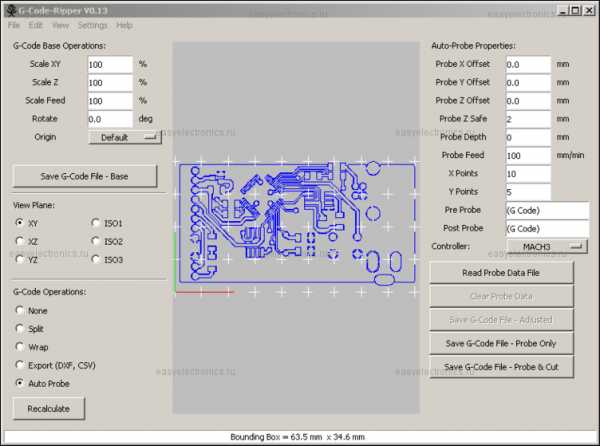

Получили наш план резки и белые крестики поверх. Крестики это точки ощупывания. Обратите внимание на расположение осей координат, туда вы должны будете потом пригнать щуп. А пока займемся пересчетом и вводом параметров программы:

Probe Offset — это смещение щупа относительно инструмента. У меня щупом является сам инструмент, поэтому тут нули. Probe Z Safe — безопасная высота сканирования. Зависит от кривизны вашей системы. У меня разброс под миллиметр и потому я поставил 2. А вообще при ровном столе достаточно и 0.8 мм. Чем ниже тем быстрей сканирование. Опускаться то меньше! Probe Depth — предельная глубина на которую пойдет щуп. У меня 0, т.к. в данном случае начало координат стоит в самом низком углу моего стола. А вообще можно и в минус немного загнать, скажем на -0.5. Хуже не будет. Probe Feed — скорость опускания. Меньше — точнее, но дольше скан и шуму больше. У меня 100мм/мин. Х/У Points это сколько точек по вертикали и горизонтали снять. Вон те самые белые крестики. Габариты платы он сам выберет. Pre и Post коды я оставляю пустыми, т.к. никаких дополнительных кодов перед и после программы мне не надо. А вот счастливые обладатели ченейджера могут, например, автоматом специальный щупательный инструмент вытащить, а потом убрать обратно. Controller у меня MACh4 и, собственно, все.

Жмем Save G-code File Probe Only, получаем файл с гкодом, шлем его в станок и идем щупать плату.

Как же станок будет сканировать поверхность? Для этого у станка есть щуп. Когда щупа касается масса, то станок это чувствует. За массу у меня принят шпиндель. Вот та пластиковая приблуда, что окружает его крыльчатку это держатель щетки. Которая сделана из старой фрезы и втыкается в центр вала, на подпружиненном крепеже. Почему я просто не подал массу на корпус шпинделя? А потому, что через его подшипники довольно хреновый контакт. Он может пропадать в зависимости от угла поворота. А так он прям по валу дойдет до цанги, а внутри цанги еще маленькая пружинка подведет контакт прямо к инструменту. А сам щуп представляет собой пластину известной толщины (где то 0.5мм) на проводке. Если мне надо выставить инструмент точно на 0 я кладу в нужное место пластину, прижимаю ее пальцем к поверхности и даю команду на поиск нуля. Станок тычется в пластину инструментом, потом учитывает толщину и осознает текущую высоту кончика инструмента. Подняв при этом инструмент на 2.5мм.

В случае же с текстолитом мне нужно просто положить контакт щупа на медь, закрепить изолентой, чтобы не убежал и сделать поиск поверхности. Координата, конечно, выставится не верно. Т.к. в этом случае нет толщины самого щупа. Но это не важно. Главное теперь можно вручную, вводя команду G1 Z-2 (почему -2? А потому, что по моему скрипту после нахождения у меня инструмент подпрыгнет на 2.5мм, а 0.5 толщина пластины щупа, т.е. фактически его координата станет 2мм), опустить инструмент почти до уровня текстолита. Почему почти? А для больше точности не помешает поймать самый нежный контакт, а автопоиск довольно груб, т.к. у станка есть некоторая инерция и он немного промахивается. А вот если завести инструмент почти на ноль, а потом вручную, командами G1 Z## сдвигая на сотку-другую вверх или вниз добиться того, что кнопка индикатора начнет мерцать (а она у меня меняет цвет когда происходит касание щупа) от малейшей вибрации в помещении. Скажем когда кто-то мимо прошелся. Да, само собой при этом мы выставляем координаты Х и У в будущий ноль координат исходя из нашей платы. Не путать с нулем станка (машинные координаты).

Дальше, когда ноль найден, то надо обнулить координаты по XYZ и запустить программу сканирования, указать в какой файл записать данные и получить текстовый файл примерно вот такого вида:

0.00000,0.00000,0.005007.05500,0.00000,0.0300014.11500,0.00000,0.0300021.17000,0.00000,0.0650028.22500,0.00000,0.0700035.28500,0.00000,0.1150042.34000,0.00000,0.1200049.39500,0.00000,0.1600056.45500,0.00000,0.1400063.51000,0.00000,0.140000.00000,8.65500,0.000007.05500,8.65500,0.00000

Тут все и так ясно — это просто координаты по осям где инструмент коснулся поверхности. Что нам, собственно, и нужно.

Возвращаемся в наш Gcode-Ripper и делаем там Read Probe Data File и наши крестики становятся черными:

Готово. Осталось теперь нажать для верности кнопочку Recalculate и сохранить скорректированный файл. Save G-code File Adjusted. Если теперь их сравнить в каком-нибудь NC-Corrector’e то на виде сбоку будет видно, что у нового файла появился рельеф дна :)

старый:

новый:

Таким же макаром правим и обрезку по контуру, иначе вы рискуете не дорезать до конца или наоборот задрать стол. Он, конечно, жертвенный, но лучше обходиться без жертв.

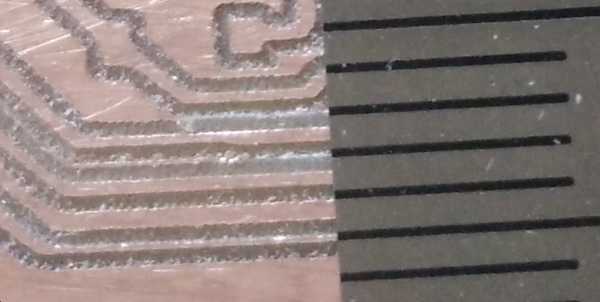

Ободрали изоляцию. Получилось хреново, потому что фреза 0.2 да еще и тупая. А тут бы 0.1 и поострей. Лохмы образуются потому, что контур надо бы обходить в двух направлениях, т.к. фреза когда идет по фольге с одной стороны пропила режет чисто, с другой махратит. И надо обратный проход сделать, снять заусенки. А флаткам не делает его или я не научился еще. Поэтому я их обычно сношу мелкой шкурочкой в пару движений. Еще можно снизить подачу реза, будет намного чище. Или, если шпиндель позволяет, обороты повысить. Вон LPKF Protomat жарит на 100 000 оборотах и там гладенько все.

Ободрали изоляцию. Получилось хреново, потому что фреза 0.2 да еще и тупая. А тут бы 0.1 и поострей. Лохмы образуются потому, что контур надо бы обходить в двух направлениях, т.к. фреза когда идет по фольге с одной стороны пропила режет чисто, с другой махратит. И надо обратный проход сделать, снять заусенки. А флаткам не делает его или я не научился еще. Поэтому я их обычно сношу мелкой шкурочкой в пару движений. Еще можно снизить подачу реза, будет намного чище. Или, если шпиндель позволяет, обороты повысить. Вон LPKF Protomat жарит на 100 000 оборотах и там гладенько все.

А это вот уже практически готовая плата. Четыре огромные дырки на месте кнопки это я хорошо факапнулся на эпизоде смены инструмента при сверлении. Когда выложу видео там увидите сами. Надо было поставить после 0.8мм сверла 1мм сверло (или просто нажать «далее», чтобы тем же 0.8мм просверлить), а я не прочитал что мне предложил поставить станок, забыл, что там еще миллиметровые отверстия есть и воткнул сразу 3мм и он мне их весело засверлил :) ЧПУ не прощает ошибок.

А это вот уже практически готовая плата. Четыре огромные дырки на месте кнопки это я хорошо факапнулся на эпизоде смены инструмента при сверлении. Когда выложу видео там увидите сами. Надо было поставить после 0.8мм сверла 1мм сверло (или просто нажать «далее», чтобы тем же 0.8мм просверлить), а я не прочитал что мне предложил поставить станок, забыл, что там еще миллиметровые отверстия есть и воткнул сразу 3мм и он мне их весело засверлил :) ЧПУ не прощает ошибок.

Вот как то так. Да, на двусторонке, после переворота текстолита, надо еще раз его простучать щупом.

Кроме обещанной видяшки которую я хз еще когда смонтирую (ненавижу это дело) будет еще одна две статейки по флаткаму и мне тут товарищ набросил альтернативный метод. Я его сверстаю и скоро выложу. На этом тему наверное закрою. Т.к. ну чего там еще рассусоливать то? ;)

easyelectronics.ru

Изготовление печатных плат на чпу станке

ЧПУ станок очень удобно использовать в домашней радиолюбительской мастерской для изготовления печатных плат как макетов изделий, так и малых партий изделий. Наличие гравировально – фрезерного ЧПУ в домашней мастерской или малом предприятии позволяет как сократить время необходимое на изготовление печатной платы при изготовлении макетов, прототипов малых партий продукции, так и повысить качество изготавливаемых печатных плат по сравнению с другими способами изготовления. Использование станка с числовым программным управлением позволяет выполнять полный спектр операций по изготовлению печатной платы - фрезеровку проводящего рисунка (дорожек), сверление отверстий как для установки компонентов так и для межслойных переходов, обрезки и платы по контуру.

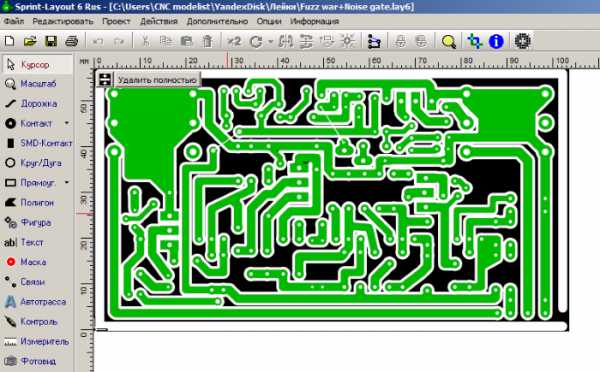

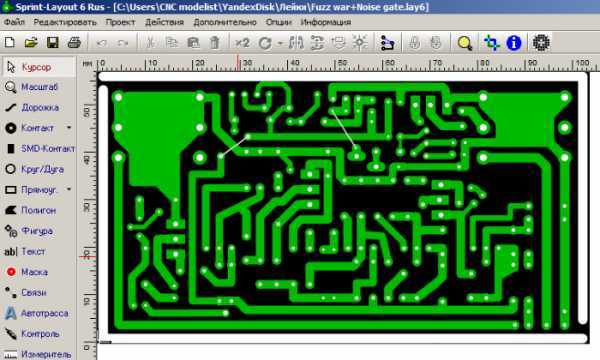

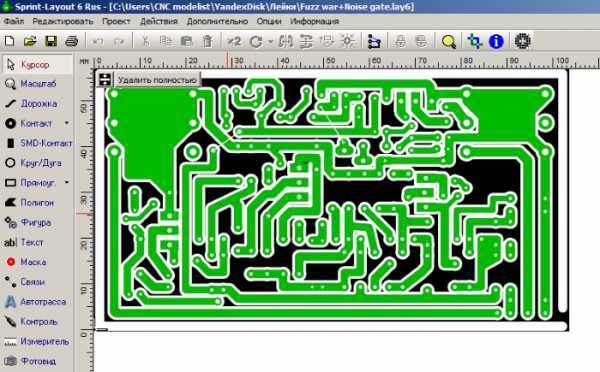

Для начала необходимо создать проект печатной платы. Для этого очень удобно использовать очень популярную в среде радиолюбителей программу Sprint Layout 6. При разработке нужно учитывать технологические особенности обработки фольгированного текстолита на станке с чпу, то есть производить трассировку достаточно широкими дорожками, оставляя необходимые зазоры для прохождения гравера/фрезы и т.д. Точкой начала отсчета координат необходимо выбрать ЛЕВЫЙ НИЖНИЙ УГОЛ, рисунок 1.

рисунок1

рисунок1

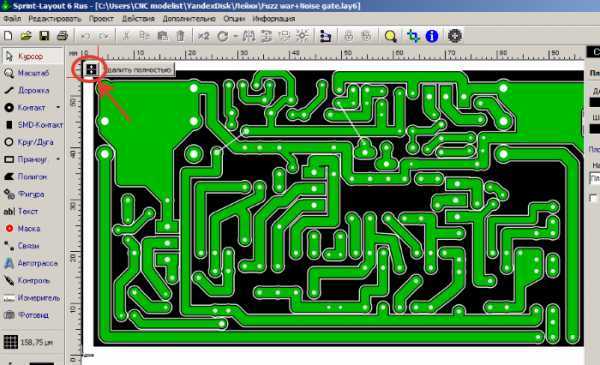

На слое О рисуем контур (границы) печатной платы по которым будет производиться обрезка готовой платы. Толщину линий указываем в зависимости от диаметра используемой для обрезки платы фрезы. Контролируем, зазор между краем платы и дорожками, чтобы контур не пересекалися с дорожками. Для того, чтобы плата после вырезки по не была выброшена из заготовки и не повредилась фрезой, оставляем перемычки, на которых плата будет держаться в заготовке. Их легко можно будет потом перекусить бокорезами при извлечении готовой платы. Выключаем лишние слои и предварительно осматриваем плату, рисунок 2.

рисунок 2

рисунок 2

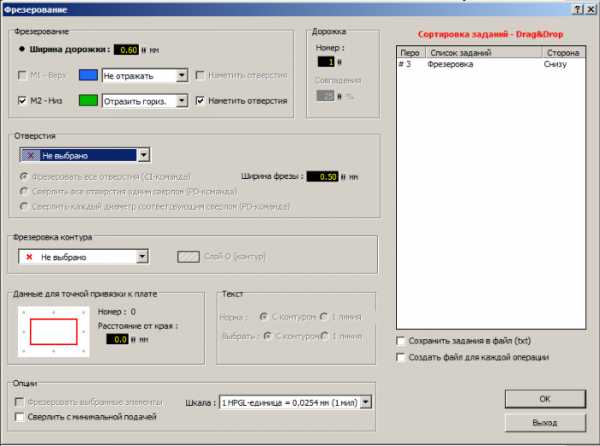

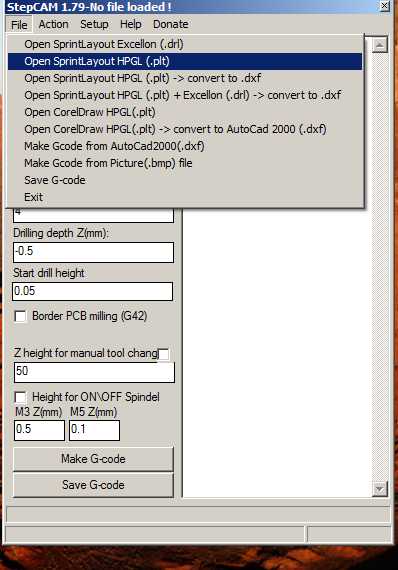

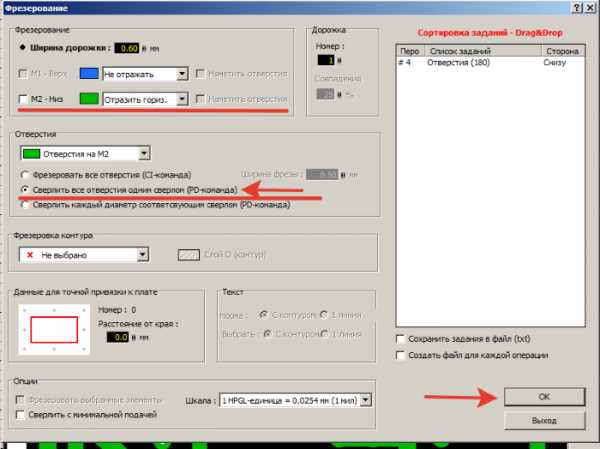

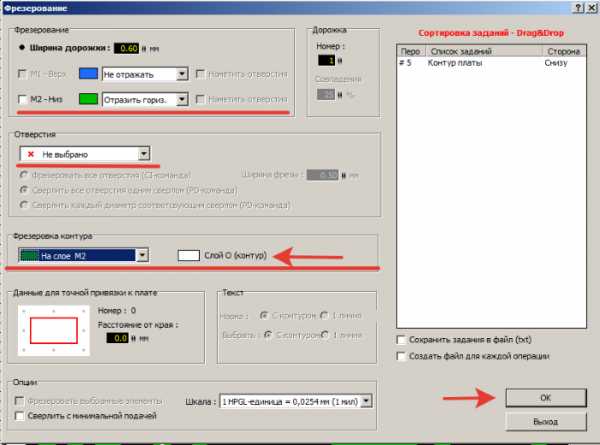

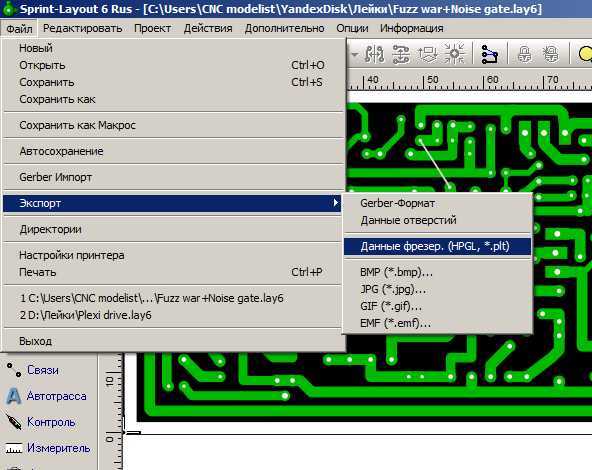

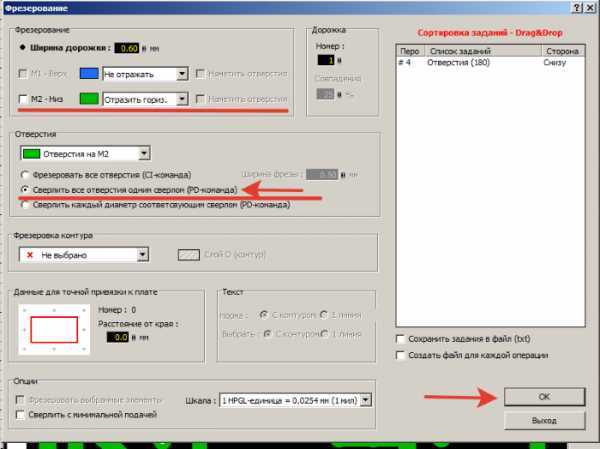

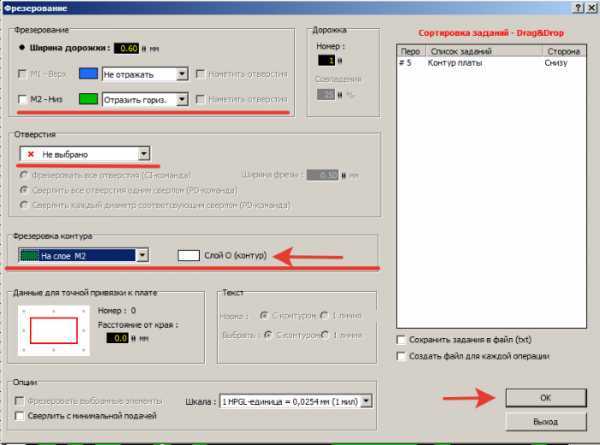

Открываем окно настройки «стратегий» фрезеровки, рисуноки 3 и 4.

рисунок 3

рисунок 3

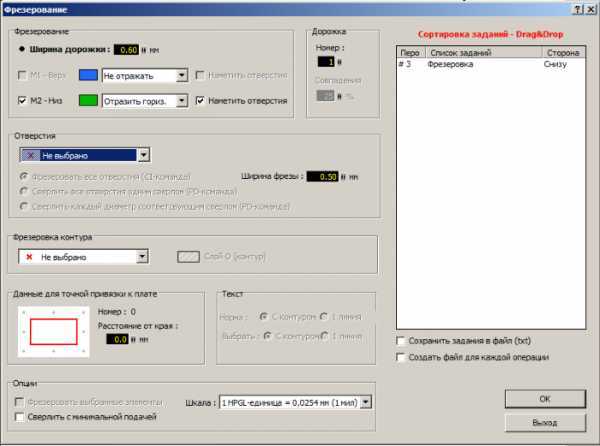

рисунок 4

рисунок 4

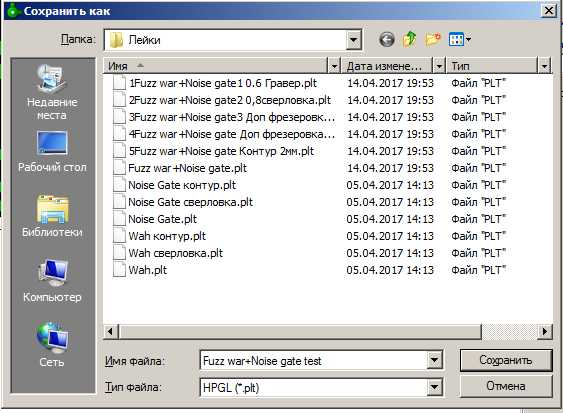

В оконе «ширина дорожки» (рисунок 4) указываем толщину нашего режущего инструмента. Например гравер с режущим кончиком 0,6мм. Для удобства дальнейшей обработки ставим галочку «наметить отверстия». Нажимаем «Ок». Сохраняем в удобном для нас месте рисунок 5.

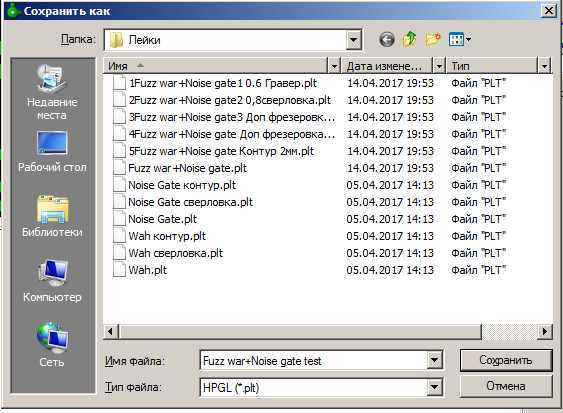

рисунок 5

рисунок 5

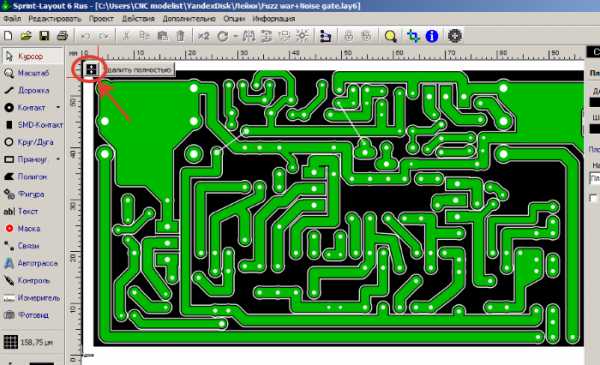

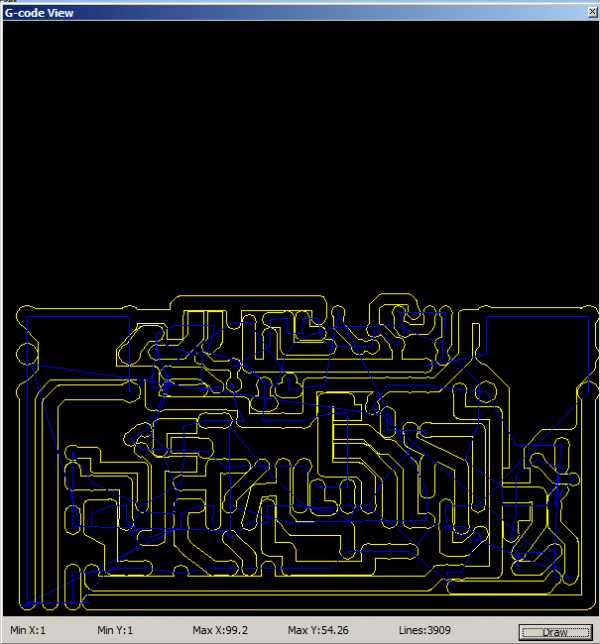

После вычисления траектории обработки плата будет выглядеть следующим образом , рисунок 6:

рисунок 6

рисунок 6

Наглядно можно отследить путь прохождения фрезы и количество меди, которое она снимет. Для удобства отображения траектории движения фрезы тонкой линией можно нажать выделенную кнопку, рисунок 7:

рисунок 7

рисунок 7

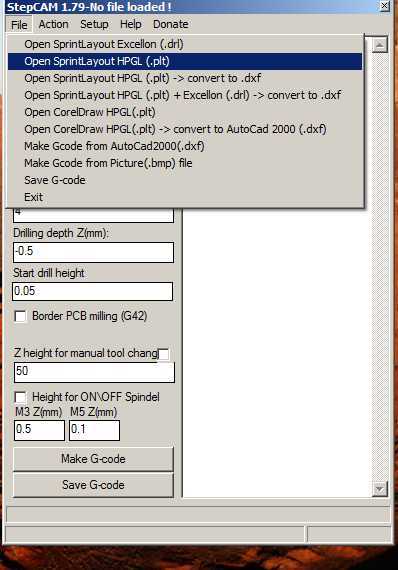

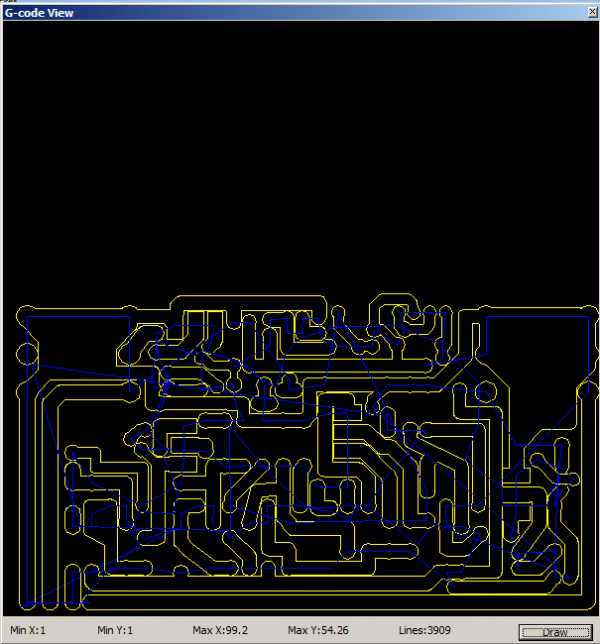

На данном этапе необходимо внимательно отследить траекторию движения фрезы - проконтролировать отсутствие замыкания между проводящими дорожеками не принадлежащими к одоимённой цепи . При выявлении ошибки – исправить и пересохранить файл. Далее необходимо подготовить управляющую программу, для станка. С помощью утилиты Step Cam 1.79 (скачать можно в интернете) открываем наш файл фрезеровки, производим настройку рабочей подачи и глубины резания (зависит от использумого станка, инструмента и материала) и конвертируем в G-code, нажав клавишу Make G-code. Программа на основе файла фрезеровки сгенерирует G-код обработки. Увидеть результат генерации G-кода можно с помощью вкладки Action -> Draw G-code. Если ничего не отобразится – нужно кликнуть мышью в окошке, рисунок 8. Опытным путем подбиаем глубину фрезеровки, стараясь настроить станок так, чтобы фреза/гравер снимал только слой меди, с небольшим перерезанием. Данный параметр зависит от толщины медной фольги фольги используемого текстолита.

рисунок 8

рисунок 8

Нажимаем Save G-code. Файл готов. Загружаем файл в Mach4,проводим визуальный контроль загруженного файла. Выставляем нули на станке, запускаем обработку. Для сверлнения отверстий в плате и вырезания по контуру настройка и подготовка файлов аналогична. Примерные настройки указаны на рисунках 9 и 10.Сверление рисунок 9:

рисунок 9

рисунок 9

Фрезеровка платы по контуру, рисунок 10:

рисунок 10

рисунок 10

Сохраняем настройки для сверления и фрезеровки контура отдельно. Загружаем в Step Cam. Указываем глубину обработки, в зависимости от толщины используемого текстолита, с небольшим перерезанием. К примеру при толщине текстолита 1,5 мм выставляем для сверления 1,6-1,7 мм. Фрезеровку по контуру желательно выполнять в 2 – 4 прохода, в зависимоти от характеристик режущего инструмента. Для этого задаем в Step Cam глубину погружения при фрезеровке 0,5 мм, а затем после каждого прохода на станке вручную опускаем по оси «Z» инструмент и обнуляем.

Некоторые нюансы работы на станке при изготовлении печатной платы:1. Поверхность рабочего стола должна быть максимально плоской и ровной. Один из вариантов добиться этого – сделать «жертвенный стол» из фанеры и отторцевать его. Для этого к основному рабочему столу станка крепится лист фанеры, а затем с помощью крупной фрезы фрезеруется «ложе» под плату на небольшую глубину (1-2мм).2. Стеклотекстолит не всегда идеально ровный материал, и толщина его тоже может варьироваться. Поэтому резать необходимо с небольшим перерезанием. Некоторые опытные люди специально составляют карты высот, для более точной обработки. Степень перерезания определяется опытным путем. 3. Для фрезеровки можно использовать гравер типа «пирамидка» с кончиком от 0,4 до 1мм. Для сверления существуют сверла на 0,8-1,5мм с хвостовиком под стандартную цангу 3,175мм. Вырезать по контуру лучше всего фрезой «кукуруза» 2-3мм. 4. Инструмент каждый раз меняется вручную. Для этого после выполнения, например фрезеровки дорожек, останавливаем шпиндель, станок оставляем в режиме удержания. Поднимаем режущий инструмент на удобную для замены высоту, меняем. После этого производим выставление нуля по оси «Z». И так при каждой смене инструмента. Координаты X и Y не обнуляем. 5. Не забываем, что стеклотекстолит не самый полезный материал для организма. Особенно вредна пыль текстолита для дыхательных путей. Поэтому желательно организовать вытяжку или иным другим способом удалять лишнюю пыль из области резки. Можно например периодически смачивать печатную плату водой или друой подходящей жидкостью, с помощью медицинского шприца. Неплохо с задачей защиты дыхательных путей справится влажная повязка на нос/рот или респиратор.

!Статья носит ознакомительный характер, основана на личном опыте автора и не является единственно верным и возможным решением.

Фрезеровка проводников печатных плат

cncmodelist.ru

Фрезеровка печатных плат

Создание FabISP программатора с помощью фрезерного станка с ЧПУ

Студент ФабЛаба рассказывает, как он сделал программатор и фрезеровал печатную плату на станке Roland.

Задача: сделать плату-программатор. По завершению программатор сам сможет запрограммировать другую такую же плату. В некоторой степени это будет выглядеть как “самовоспроизводство” платы программатора.

Плату будем делать путём удаления медного покрытия с текстолита фрезерованием. Я использовал фрезерный станок с ЧПУ, подключив его к ПК.

На фрезерном станке мы будем выполнять следующую последовательность действий:

1. Закрепить кусок-подложку из нефольгированного текстолита на рабочем столе станка с помощью двустороннего скотча, обязательно убедившись, что он расположен ровно горизонтально (иначе фрезерование будет неравномерной глубины). Этот кусок-подложка будет являться фальш-столом, или другими словами - жертвенным столом. 2. Прикрепить плату фольгированного стеклотекстолита FR1 к фальш-столу с помощью того же двустороннего скотча, убедившись, что его также плоско закрепили. 3. Зажать 2-зубую концевую фрезу диаметром 0,5 мм в цанговом патроне. Концевые фрезы такого маленького диаметра весьма хрупкие, так что старайтесь делать всё аккуратно до тех пор, пока фреза не будет надёжно зажата: инструмент может сломаться, а на самом деле наверняка сломается, если его уронить на кончик. 4. Выставить, с помощью панели управления станка, нулевую точку по оси Z на поверхности платы, которую мы собираемся фрезеровать. 5. Опустить, с помощью панели управления станка, фрезу как можно ближе к поверхности платы, но не касаться ее, и выставить начальную точку по осям XY, запомнить это положение на панели управления. Положение должно оказаться выбранным так, чтобы режущий инструмент был в левом нижнем углу платы (или её части, которую мы хотим отфрезеровать).

На компьютере трассировка будущей печатной платы была подготовлена заранее. Осталось просто импортировать нужные настройки, импортировать изображение дорожек, и выбрать формат файла ".rml" (формат станков Roland) для сохранения машинного файла, а также выставить параметры резания текстолита для нашей фрезы 0,5 мм. Дадим компьютеру рассчитать путь фрезерования предоставив определенное количество параметров (например, сколько раз он будет проходить вокруг конкретной дорожки: установим 4 раза), и отправим данные на станок.

По мере того, как фреза начнёт вырезать контур, нам будет необходимо периодически проверять, насколько хорошо фреза срезает медный слой, и оставляет только текстолит, а не просто царапает поверхность. Такое периодически случается из-за неровно расположенной текстолитовой платы-заготовки, либо из-за имеющихся деформаций платы, что часто бывает с «лежалым» стеклотекстолитом. Тем не менее, на этот раз всё было в порядке, и нам удалось получить красивую печатную плату с первого раза.

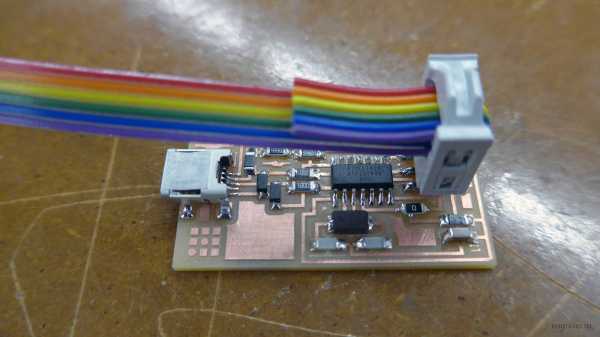

Теперь мы можем начать пайку, которая лично мне доставляет наибольшее удовольствие! Сначала наберём из запасов все необходимые компоненты, или заглянем в ближайший магазин радиодеталей, если своих запасов не имеется. Все эти детальки чрезвычайно малы: для работы с ними понадобиться пинцет. А чтобы они не растерялись во время работы, разместим их на полоске двустороннего скотча.

После того, как дорожки будут вырезаны, нам надо будет вырезать всю плату из нашего большого куска стеклотекстолита. А оставшуюся часть заготовки можно будет использовать в дальнейшем, например, сделать ещё один такой же программатор. Однако 0,5 мм концевая фреза для такой задачи не подойдёт, так как она недостаточно мощная для такой работы. Поэтому шаги 3 и 4 повторим с фрезой диаметром в 1 мм. Затем мы загрузим файл с “границами” платы, изменим соответствующие настройки под 1 мм фрезу, и запустим станок работать.

В итоге мы будем иметь небольшую печатную плату, которая почти готова к пайке! Но сначала надо удалить оставшиеся кусочки нежелательной меди, и в целом зачистить поверхность (с помощью мелкой наждачной бумаги, мыла и воды). Также надо обязательно проверить, что дорожки правильно проводят электричество (и изолированы друг от друга) с помощью мультиметра.

А вот так выглядит наш стол для пайки: плата, компоненты, паяльник, припой, медная губка в виде лент (для очистки жала паяльника). У также имеется медная оплетка (не фото не видно), которая помогает нам удалять лишний припой с платы в случае ошибок пайки.

Перед тем, как начать паять, жало паяльника должно хорошо прогреться, а также быть чистыми и блестящим. Тогда можно приступать к пайке, взяв на жало немного припоя. Жало очень горячее поэтому следует соблюдать осторожность! Также некоторые чувствительные компоненты, такие как бескорпусные транзисторы и микросхемы могут испортиться при длительном воздействии высоких температур. Для пайки мелких деталей я предлагаю следующую последовательность действий:

1. Поместить очень маленькую каплю припоя на площадку. 2. Поместить деталь в нужное положение. Она ровно не станет, так как ей будет мешать бугорок от припоя. Это нормально. 3. Затем надо удерживать деталь, желательно, с помощью пинцета, и расплавить успевшую застыть каплю припоя. Как уже говорилось, долго паяльником не жарить, чтобы деталь не вышла из строя, а также площадка не отклеилась от текстолита (такое тоже иногда бывает, если перегреть). 4. Припаять другой конец/концы детали: придавить вывод компонента жалом паяльника. Оно расплавит припой и деталь припаяется. Получатся гладкие блестящие паяные соединения. Применить предыдущие шаги к оставшимся деталям - запаять их на плату на свои места.

Вот моя плата после того, как я припаял первый компонент:

Не стоит боятся ошибок, если что-то пошло не так, всегда всё можно исправить! Для удаления припоя можно использовать медную оплётку или специальные отсосы припоя. Отсоса под рукой не оказалось, и я просто клал оплётку на нежелательный сгусток припоя на плате и прижимал раскалённым паяльником. Припой плавился и переходил на медную оплётку. Конечно этот метод не поможет полностью отпаять деталь от платы, но может быть использован если вдруг, например, у вас нечаянно спаялись два близкостоящих вывода или дорожки, что часто бывает при пайке различных микроконтроллеров и прочих миниатюрных деталей, расстояние между выводами которых очень и очень мало. Однако, если требуется грамотно отпаять деталь от платы, то следует задействовать небольшой строительный фен: прогреть до необходимой температуры деталь и снять её при помощи пинцета.

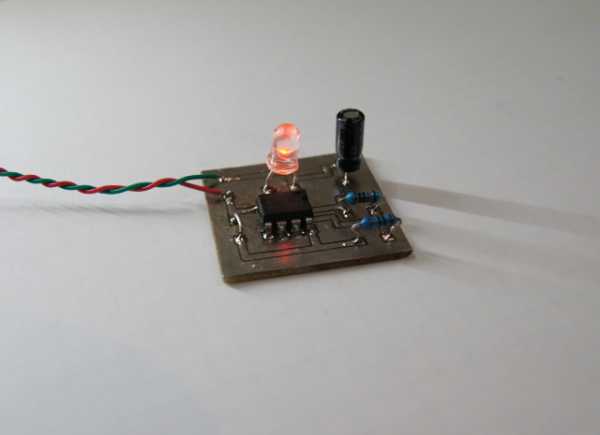

А вот и готовая плата:

Завершаем наш проект программируя нашу плату с помощью уже готового программатора FabISP. Соединим их шлейфом, и проверив правильность подсоединения, запустим команды по терминалу на программирование программатора таким же программатором (такой вот каламбур). По завершению выполнения инструкций у нас в наличии ещё один программатор FabISP!

Проверим правильность сборки и прошивки подсоединив программатор к компьютеру. Компьютер правильно распознает нашу плату (само собой отсоединённую от другого программатора) и определяет её как программатор FabISP - всё так, как и должно быть! Последним нашим шагом будет отпаивание двух перемычек, которые заблокируют возможность перепрограммирования микроконтроллера.

engraver.ru

Станок для изготовления печатных плат

Оборудование для производства печатных плат

ВАЖНО! Изготовление печатных плат на станках серии HIGH-Z — весьма точный и быстрый процесс. CNC станки HIGH-Z — это лучшее на сегодня оборудование для производства печатных плат. Наши станки могут одновременно фрезеровать проводящую полосу и сверлить отверстия! Технология изготовления печатных плат на cnc станках HIGH-Z позволяет добиваться весьма высокой точности фрезерования — 0,02 миллиметра. Оснащение для производства печатных плат имеет небольшие размеры.

Главная / Области применения /

|

|

ООО «Си-Эн-Си Машин» поставляет лучшее немецкое оборудование для производства печатных плат — станки с ЧПУ серии HIGH-Z и Raptor. Мы — официальный дистрибьтор этих станков в России.

Технология изготовления печатных плат на cnc станке HIGH-Z

Вы проектируете свою печатную плату, например, в PCAD, сохраняете файл как .plt-файл (HPGL). Далее нужно запустить программу PCNC (поставляется в комплекте).

Для опытных образцов или маленьких серий очень существенно иметь возможность фрезеровки печатных плат. Гравировально-фрезерные cnc станки HIGH-Z имеют возможность фрезеровать проводящую полосу с точностью приблизительно 0,1 — 0,15 мм.

Возможно, Вы знаете на личном опыте, как неудобно отсутствие возможности фрезерования и какое дополнительное оборудование необходимо, чтобы фрезеровать печатные платы самостоятельно.

Оборудование для прототипирования печатных плат

На фрезерных станках с ЧПУ серии HIGH-Z можно изготавливать прототипы печатных плат для мелкосерийных производств из таких материалов как алюминий, текстолит, стеклотекстолит, лавсан и др. волокнистых материалов.

Возможность изготавливать двусторонние печатные платы. Это видео пермской компании ООО «Уралинтелком» демонстрирует процесс производства двусторонней печатной платы со всеми необходимыми операциями: фрезеровка дорожек, сверловка отверстий, обрезка печатной платы на станке HIGH-ZS-400. Также возможно, при необходимости, наносить на плату клеевые составы.

Для производства печатных плат обязательной опцией является механический регулятор глубины, подпружиненный механизм которого считывает неровность поверхности, тем самым, обработка материала производится на четко заданную глубину.

Преимущество cnc станка HIGH-Z:

Станок фрезерует проводящую полосу и сверлит отверстия в одно и тоже время! Посмотрите результат фрезеровки печатной платы на фотографиях и видео.

Фрезеровка проводящей полосы на 0,2 мм глубиной

Фрезеровка печатной платы в сложном материале

Для производства печатных плат и других изделий со сложной конфигурацией, для фрезеровки любых материалов. Используются фрезерно-гравировальные cnc-станки High-Z. Результат, главным образом, зависит от выбора материала и сокращения геометрии используемого инструмента.

Печатная плата с медью

Фрезеровка: алюминиевый сайдинг

Для фрезеровки алюминиевого сайдинга со вспененным материалом внутри есть специальная фреза.

Фрезеровка и сверление печатных плат — это всего лишь одна из многих отраслей применения наших станков.

Купить оборудование для производства печатных плат

Компаниям г. Санкт-Петербурга: предлагаем станки для изготовления печатных плат.

Заказать фрезерно-гравировальные станки для производства печатных плат с доставкой в любой город России или СНГ можно по телефонам: +(351) 220-09-50, +7 (912) 772-60-57. Предварительный заказ on-line: купить станок с чпу

Процесс прототипирования и изготовления печатной платы на немецком станке HIGH-Z или Raptor — это действительно профессиональный подход к производству. Качество немецкого оборудования обеспечит надёжную и бесперебойную эксплуатацию. Наши специалисты проконсультируют Вас по работе станка, обеспечат всей необходимой документацией. Мы также разрабатываем управляющие программы для CNC станков и осуществляем поставку дополнительного оборудования.

www.cnc-machine.ru

Изготовление печатных плат на чпу станке

ЧПУ станок очень удобно использовать в домашней радиолюбительской мастерской для изготовления печатных плат как макетов изделий, так и малых партий изделий. Наличие гравировально – фрезерного ЧПУ в домашней мастерской или малом предприятии позволяет как сократить время необходимое на изготовление печатной платы при изготовлении макетов, прототипов малых партий продукции, так и повысить качество изготавливаемых печатных плат по сравнению с другими способами изготовления. Использование станка с числовым программным управлением позволяет выполнять полный спектр операций по изготовлению печатной платы - фрезеровку проводящего рисунка (дорожек), сверление отверстий как для установки компонентов так и для межслойных переходов, обрезки и платы по контуру.

Для начала необходимо создать проект печатной платы. Для этого очень удобно использовать очень популярную в среде радиолюбителей программу Sprint Layout 6. При разработке нужно учитывать технологические особенности обработки фольгированного текстолита на станке с чпу, то есть производить трассировку достаточно широкими дорожками, оставляя необходимые зазоры для прохождения гравера/фрезы и т.д. Точкой начала отсчета координат необходимо выбрать ЛЕВЫЙ НИЖНИЙ УГОЛ, рисунок 1.

рисунок1

рисунок1

На слое О рисуем контур (границы) печатной платы по которым будет производиться обрезка готовой платы. Толщину линий указываем в зависимости от диаметра используемой для обрезки платы фрезы. Контролируем, зазор между краем платы и дорожками, чтобы контур не пересекалися с дорожками. Для того, чтобы плата после вырезки по не была выброшена из заготовки и не повредилась фрезой, оставляем перемычки, на которых плата будет держаться в заготовке. Их легко можно будет потом перекусить бокорезами при извлечении готовой платы. Выключаем лишние слои и предварительно осматриваем плату, рисунок 2.

рисунок 2

рисунок 2

Открываем окно настройки «стратегий» фрезеровки, рисуноки 3 и 4.

рисунок 3

рисунок 3

рисунок 4

рисунок 4

В оконе «ширина дорожки» (рисунок 4) указываем толщину нашего режущего инструмента. Например гравер с режущим кончиком 0,6мм. Для удобства дальнейшей обработки ставим галочку «наметить отверстия». Нажимаем «Ок». Сохраняем в удобном для нас месте рисунок 5.

рисунок 5

рисунок 5

После вычисления траектории обработки плата будет выглядеть следующим образом , рисунок 6:

рисунок 6

рисунок 6

Наглядно можно отследить путь прохождения фрезы и количество меди, которое она снимет. Для удобства отображения траектории движения фрезы тонкой линией можно нажать выделенную кнопку, рисунок 7:

рисунок 7

рисунок 7

На данном этапе необходимо внимательно отследить траекторию движения фрезы - проконтролировать отсутствие замыкания между проводящими дорожеками не принадлежащими к одоимённой цепи . При выявлении ошибки – исправить и пересохранить файл. Далее необходимо подготовить управляющую программу, для станка. С помощью утилиты Step Cam 1.79 (скачать можно в интернете) открываем наш файл фрезеровки, производим настройку рабочей подачи и глубины резания (зависит от использумого станка, инструмента и материала) и конвертируем в G-code, нажав клавишу Make G-code. Программа на основе файла фрезеровки сгенерирует G-код обработки. Увидеть результат генерации G-кода можно с помощью вкладки Action -> Draw G-code. Если ничего не отобразится – нужно кликнуть мышью в окошке, рисунок 8. Опытным путем подбиаем глубину фрезеровки, стараясь настроить станок так, чтобы фреза/гравер снимал только слой меди, с небольшим перерезанием. Данный параметр зависит от толщины медной фольги фольги используемого текстолита.

рисунок 8

рисунок 8

Нажимаем Save G-code. Файл готов. Загружаем файл в Mach5,проводим визуальный контроль загруженного файла. Выставляем нули на станке, запускаем обработку. Для сверлнения отверстий в плате и вырезания по контуру настройка и подготовка файлов аналогична. Примерные настройки указаны на рисунках 9 и 10.Сверление рисунок 9:

рисунок 9

рисунок 9

Фрезеровка платы по контуру, рисунок 10:

рисунок 10

рисунок 10

Сохраняем настройки для сверления и фрезеровки контура отдельно. Загружаем в Step Cam. Указываем глубину обработки, в зависимости от толщины используемого текстолита, с небольшим перерезанием. К примеру при толщине текстолита 1,5 мм выставляем для сверления 1,6-1,7 мм. Фрезеровку по контуру желательно выполнять в 2 – 4 прохода, в зависимоти от характеристик режущего инструмента. Для этого задаем в Step Cam глубину погружения при фрезеровке 0,5 мм, а затем после каждого прохода на станке вручную опускаем по оси «Z» инструмент и обнуляем.

Некоторые нюансы работы на станке при изготовлении печатной платы:1. Поверхность рабочего стола должна быть максимально плоской и ровной. Один из вариантов добиться этого – сделать «жертвенный стол» из фанеры и отторцевать его. Для этого к основному рабочему столу станка крепится лист фанеры, а затем с помощью крупной фрезы фрезеруется «ложе» под плату на небольшую глубину (1-2мм).2. Стеклотекстолит не всегда идеально ровный материал, и толщина его тоже может варьироваться. Поэтому резать необходимо с небольшим перерезанием. Некоторые опытные люди специально составляют карты высот, для более точной обработки. Степень перерезания определяется опытным путем. 3. Для фрезеровки можно использовать гравер типа «пирамидка» с кончиком от 0,4 до 1мм. Для сверления существуют сверла на 0,8-1,5мм с хвостовиком под стандартную цангу 3,175мм. Вырезать по контуру лучше всего фрезой «кукуруза» 2-3мм. 4. Инструмент каждый раз меняется вручную. Для этого после выполнения, например фрезеровки дорожек, останавливаем шпиндель, станок оставляем в режиме удержания. Поднимаем режущий инструмент на удобную для замены высоту, меняем. После этого производим выставление нуля по оси «Z». И так при каждой смене инструмента. Координаты X и Y не обнуляем. 5. Не забываем, что стеклотекстолит не самый полезный материал для организма. Особенно вредна пыль текстолита для дыхательных путей. Поэтому желательно организовать вытяжку или иным другим способом удалять лишнюю пыль из области резки. Можно например периодически смачивать печатную плату водой или друой подходящей жидкостью, с помощью медицинского шприца. Неплохо с задачей защиты дыхательных путей справится влажная повязка на нос/рот или респиратор.

!Статья носит ознакомительный характер, основана на личном опыте автора и не является единственно верным и возможным решением.

Фрезеровка проводников печатных плат

cncmodelist.ru

Изготовление печатных плат - Гравировально фрезерные станки принтеры по металлу

Изготавливать печатные платы возможно на следующих фрезерных гравировальных станках с ЧПУ

Изготовление печатных плат - задача которая в XXI веке должна выполняться роботами или на фрезерных станках с числовым программным управлением.

Большинство фрезерных станков MAGIC позволяет изготавливать печатные платы: сверлить и фрезеровать отверстия.

На видео кратко показан процесс изготовления печатных плат без травления

При таком изготовлении печатной платы, не требуется фоторезист, лазерно-утюжная технология, травление хлорным железом и другие более трудоемкие способы изготовления печатных плат.

Расстояние между дорожками печатной платы может быть от 0,05 мм. Размер отверстий от 0,2 мм. При этом минимален риск поломки тончайших сверел, поскольку подачу сверла осуществляет станок в автоматическом режиме и строго перпендикулярно печатной плате.

Одной из приятных особенностей программы MagicArt является то, что Вы можете нарисовать печатную плату черным фломастером, отсканировать и программа сама распознает контуры для фрезерования. Вам не понадобится отрисовка печатной платы в сторонних специализированных программах.

Если же печатная плата сложная и содержит большое количество мелких элементов, то Вы с легкостью можете импортировать макет печатной платы в программу MagicArt и изготовить печатную плату практически в автоматическом режиме.

Для изготовления печатных плат можно использовать следующие фрезерные станки с ЧПУ

redt-magic.ru

Устройство для печати плат своими руками

В очередной раз отмывая раковину от рыжих пятен хлорного железа, после травления платы, я подумал, что пришло время автоматизировать этот процесс. Так я начал делать устройство для изготовления плат, которое уже сейчас можно использовать для создания простейшей электроники.

Ниже я расскажу о том, как делал этот девайс.

Базовый процесс изготовления печатной платы субтрактивным методом заключается в том, что на фольгированном материале удаляются ненужные участки фольги.

Сегодня большинство электронщиков используют технологии типа лазерно-утюжной для домашнего производства плат. Этот метод предполагает удаление ненужных участков фольги с использованием химического раствора, который разъедает фольгу в ненужных местах. Первые эксперименты с ЛУТом несколько лет назад показали мне, что в этой технологии полно мелочей, порой напрочь мешающих достижению приемлемого результата. Тут и подготовка поверхности платы, и выбор бумаги или иного материала для печати, и температура в совокупности со временем нагрева, а также особенности смывки остатков глянцевого слоя. Также приходится работать с химией, а это не всегда удобно и полезно в домашних условиях.

Мне хотелось поставить на стол некоторое устройство, в которое как в принтер можно отправить исходник платы, нажать кнопку и через какое-то время получить готовую плату.

Немного погуглив можно узнать, что люди, начиная с 70х годов прошлого века, начали разрабатывать настольные устройства для изготовления печатных плат. Первым делом появились фрезерные станки для печатных плат, которые вырезали дорожки на фольгированном текстолите специальной фрезой. Суть технологии заключается в том, что на высоких оборотах фреза, закрепленная на жёстком и точном координатном столе с ЧПУ срезает слой фольги в нужных местах.

Желание немедленно купить специализированный станок прошло после изучения цен от поставщика. Выкладывать такие деньги за устройство я, как и большинство хоббийщиков, не готов. Поэтому решено было сделать станок самостоятельно.

Понятно, что устройство должно состоять из координатного стола, перемещающего режущий инструмент в нужную точку и самого режущего устройства.

В интернете достаточно примеров того, как сделать координатный стол на любой вкус. Например те же RepRap справляются с этой задачей (с поправками на точность).

С одного из моих предыдущих хобби-проектов по созданию плоттера у меня остался самодельный координатный стол. Поэтому основная задача заключалась в создании режущего инструмента.

Вполне логичным шагом могло стать оснащение плоттера миниатюрным гравером вроде Dremel. Но проблема в том, что плоттер, который можно дешево собрать в домашних условиях сложно сделать с необходимой жесткостью, параллельностью его плоскости к плоскости текстолита (при этом даже текстолит сам по себе может быть изогнутым). В итоге вырезать на нём платы более менее хорошего качества не представлялось бы возможным. К тому же не в пользу использования фрезерной обработки говорил тот факт, что фреза тупится со временем и утрачивает свои режущие свойства. Вот было бы здорово, если бы медь с поверхности текстолита можно было удалять бесконтактным способом.

Уже существуют лазерные станки немецкого производителя LPKF, в которых фольга просто испаряется мощным полупроводниковым лазером инфракрасного диапазона. Станки отличаются точностью и скоростью обработки, но их цена ещё выше чем у фрезерных, а собрать из доступных всем материалов такую вещь и как-то её удешевить пока не представляется простой задачей.

Из всего вышесказанного я сформировал некоторые требования к желаемому устройству:

- Цена сопоставимая со стоимостью среднего домашнего 3д-принтера

- Бесконтактное удаление меди

- Возможность собрать устройство из доступных компонентов самостоятельно в домашних условиях

Так я начал размышлять о возможной альтернативе лазеру в области бесконтактного удаления меди с текстолита. И наткнулся на метод электроискровой обработки, который давно применяется в металлообработке для изготовления точных металлических деталей.

При таком методе металл удаляется электрическими разрядами, которые испаряют и разбрызгивают его с поверхности заготовки. Таким образом образуются кратеры, размер которых зависит от энергии разряда, его длительности и, конечно же, типа материала заготовки. В простейшем виде электрическую эрозию стали использовать в 40-х года XX века для пробивания отверстий в металлических деталях. В отличие от традиционной механической обработки отверстия можно было получить практически любой формы. В настоящее время данный метод активно применяется в металлообработке и породил целую серию видов станков.

Обязательной частью таких станков является генератор импульсов тока, система подачи и перемещения электрода — именно электрод (обычно медный, латунный или графитовый) является рабочим инструментом такого станка. Простейший генератор импульсов тока представляет собой простой конденсатор нужного номинала, подключенный к источнику постоянного напряжения через токоограничивающий резистор. При этом емкость и напряжение определяют энергию разряда, которая в свою очередь определяет размеры кратеров, а значит и чистоту обработки. Правда есть один существенный нюанс — напряжение на конденсаторе в рабочем режиме определяется напряжением пробоя. Последнее же практически линейно зависит от зазора между электродом и заготовкой.

За вечер был изготовлен прототип эрозионного инструмента, представляющий собой соленоид, к якорю которого прикреплена медная проволочка. Соленоид обеспечивал вибрацию проволоки и прерывание контакта. В качестве источника питания был использован ЛАТР: выпрямленный ток заряжал конденсатор, а переменный питал соленоид. Эта конструкция была также закреплена в держателе ручки плоттера. В целом, результат оправдал ожидания, и головка оставляла на фольге сплошные полосы со рваными краями.

Способ явно имел право на жизнь, но требовалось решить одну задачу — компенсировать расход проволоки, которая расходуется при работе. Для этого требовалось создать механизм подачи и блок управления для него.

После этого, всё свободное время я начал проводить в одном из хакспейсов нашего города, где есть станки для металлообработки. Начались продолжительные попытки сделать приемлемое режущее устройство. Эрозионная головка состояла из пары шток-втулка, обеспечивающих вертикальную вибрацию, возвратной пружины и протяжного механизма. Для управления соленоидом потребовалось изготовить несложную схему состоящую из генератора импульса заданной длины на NE555, MOSFET-транзистора и индуктивного датчика тока. Первоначально предполагалось использовать режим автоколебаний, то есть подавать импульс на ключ сразу после импульса тока. При этом частота колебаний зависит от величины зазора и управление приводом производится согласно измерению периода автоколебаний. Однако стабильный автоколебательный режим оказался возможен в диапазоне амплитуд колебания головки, который составлял меньше половины максимального. Поэтому я принял решение использовать фиксированную частоту колебаний, генерируемых аппаратным ШИМом. При этом о состоянии зазора между проволокой и платой можно судить по времени между окончанием открывающего импульса и первым импульсом тока. Для большей стабильности при работе и улучшении частотных характеристик соленоид был закреплен над механизмом протяжки проволоки, а якорь размещен на дюралевой скобе. После этих доработок удалось добиться устойчивой работы на частотах до 35 Гц.

Закрепив режущую головку на плоттере, я начал опыты по прорезанию изолирующих дорожек на печатных платах. Первый результат достигнут и головка более-менее устойчиво обеспечивает непрерывный рез. Вот видео, демонстрирующее что получилось:

Принципиальная возможность изготавливать платы при помощи электроискровой обработки подтверждена. В ближайших планах повысить точность, увеличить скорость обработки и чистоту реза, а также выложить часть наработок в открытый доступ.

Источник

robo-hunter.com

i-perf.ru