Содержание

Главная режущая кромка — сверло

Cтраница 1

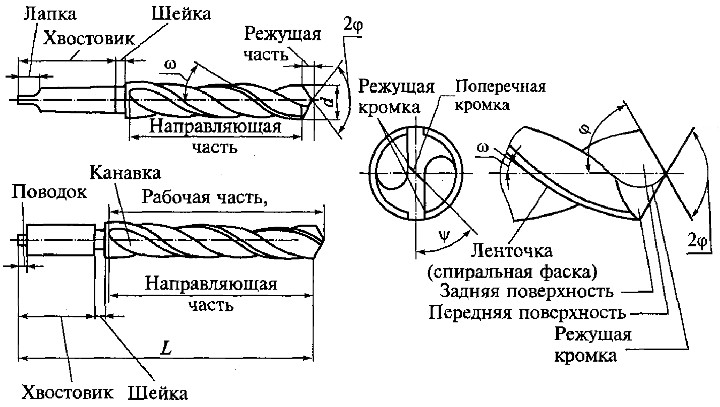

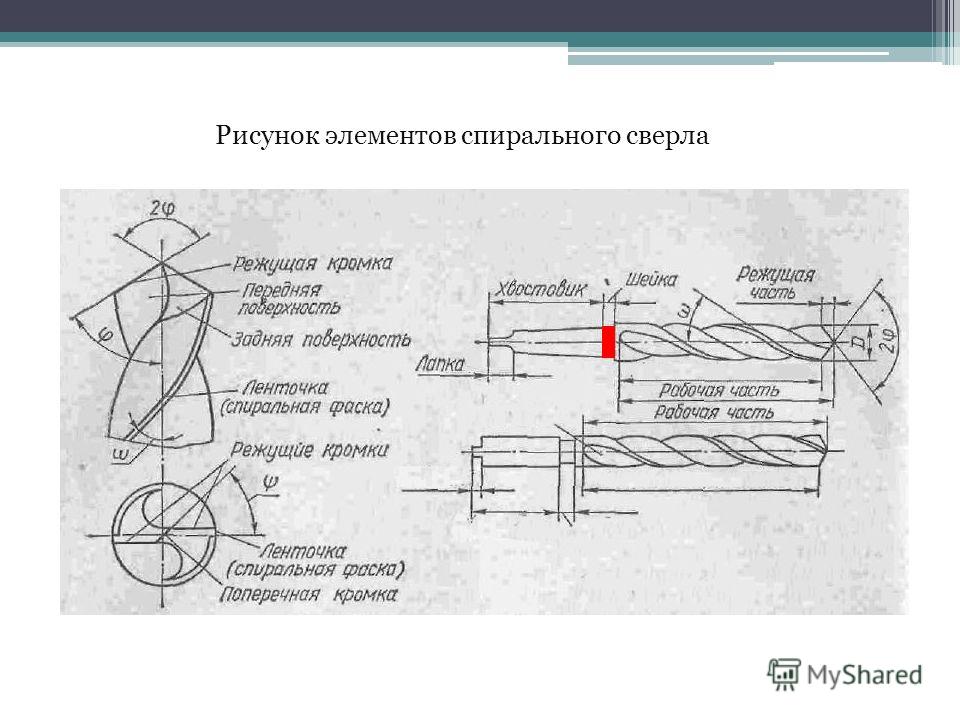

Главная режущая кромка сверла образуется пересечением передней / и задней 2 поверхностей. Передними поверхностями сверла являются поверхности винтовых канавок, по которым сходит стружка; задними поверхностями — поверхности, обращенные к обрабатываемой детали.

[1]

| Поперечное сечение спирального сверла.| Зависимость диаметра.

[2] |

Главные режущие кромки сверла должны быть прямолинейными. Это условие обеспечивается за счет придания канавкам на участке, являющемся передней гранью, определенного профиля ( этот способ используют на большинстве стандартных быстрорежущих и цельных твердосплавных сверл) либо за счет заточки сверла по передним и задним поверхностям.

[3]

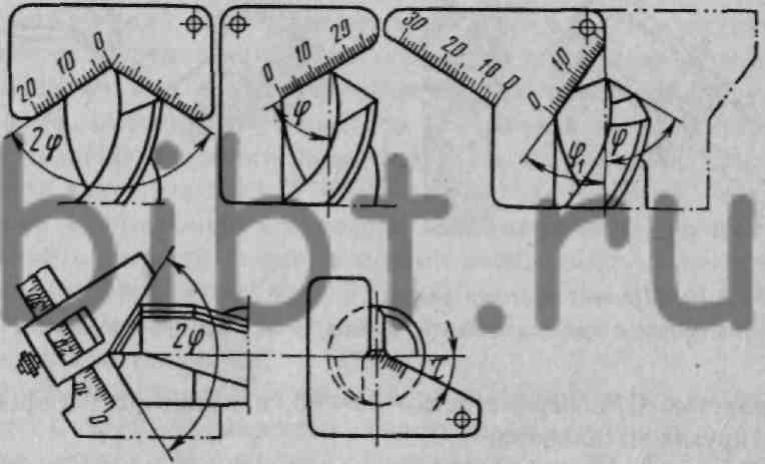

Характер изменения углов y v а, Л вдоль главных режущих кромок сверла. | Формы подточек режущей части и поперечной кромки сверла. | Формы подточек режущей части и поперечной кромки сверла.

[4] |

Угол наклона главных режущих кромок сверла ( А) также переменен по их длине.

[5]

Передний угол главных режущих кромок сверла определяется в осевом — у или нормальном к режущей кромке YK сечениях.

[6]

Направим центральную ось х параллельно главной режущей кромке сверла.

[7]

Прямая 7 на пересечении передней и задней поверхностей представляет собой главную режущую кромку сверла, прямая 8 на пересечении двух задних поверхностей — поперечную кромку сверла. Поверхность 9 нерабочей стороны канавки образована двумя параметрическими семействами: семейством кривых 10 нерабочей стороны и семейством винтовых линий 11 того же шага, что и винтовые линии передней грани.

[8]

Для рационального процесса сверления следует точно контролировать центрирование сверла и симметричное положение обоих главных режущих кромок сверла, а также его угол заточки.

[9]

| Влияние метода заточки сверла. а — на осевую силу ( диаметр сверла 27 7 мм. б — на температуру главных режущих кромок сверла ( диаметр сверла 26 мм. / — коническая заточка. 2-винтовая. 3 — Двухплоскостная. 4-рассверливание сверлом с винтовой заточкой отверстия, диаметр которого равен длине поперечной режущей кромки ( материал заготовки — сталь 45, S0 0 38 мм / об.

[10] |

Коническая форма задней поверхности сверла является участком конической поверхности, ось которой параллельна проекции главной режущей кромки сверла на торцовую плоскость. Для образования задних углов вершина конуса должна быть смещена относительно оси сверла на величину, равную или больше радиуса перемычки, и ось конуса наклонена к продольной оси сверла под углом а. Цилиндрическая часть задней поверхности сверла является участком цилиндрической поверхности. Этот метод редко применяют.

[11]

Разность радиальных слагающих усилия резания, приложенных к двум ( расположенным под углом) главным режущим кромкам сверла, обеспечивает надежное прилегание направляющих поверхностей сверл к стенкам просверливаемого отверстия.

[12]

Разность радиальных слагающих усилия резания, приложенных к двум ( расположенным под углом) главным режущим кромкам сверла, обеспечивает надежное прилег-ание направляющих поверхностей сверл к стенкам просверливаемого отверстия.

[13]

Сверло должно быть заточено цен-трично. Длина и форма главных режущих кромок сверла должны быть одинаковыми.

[14]

Сверло должно быть заточено цен-трично. Длина и форма главных режущих кромок сверла должны быть одинаковыми. Подточку перемычки и передних граней следует производить симметрично относительно осевой линии сверла из обеих канавок.

[15]

Страницы:

1

2

Способы заточки спиральных сверл

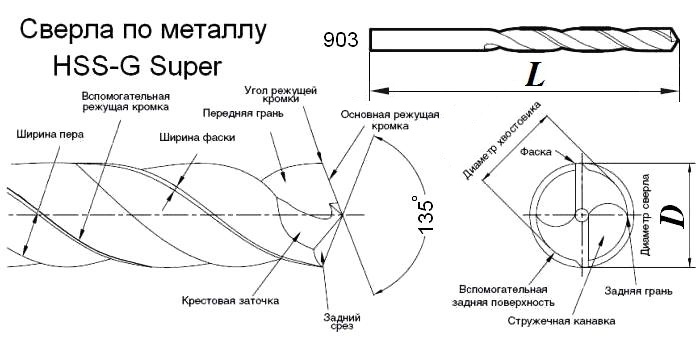

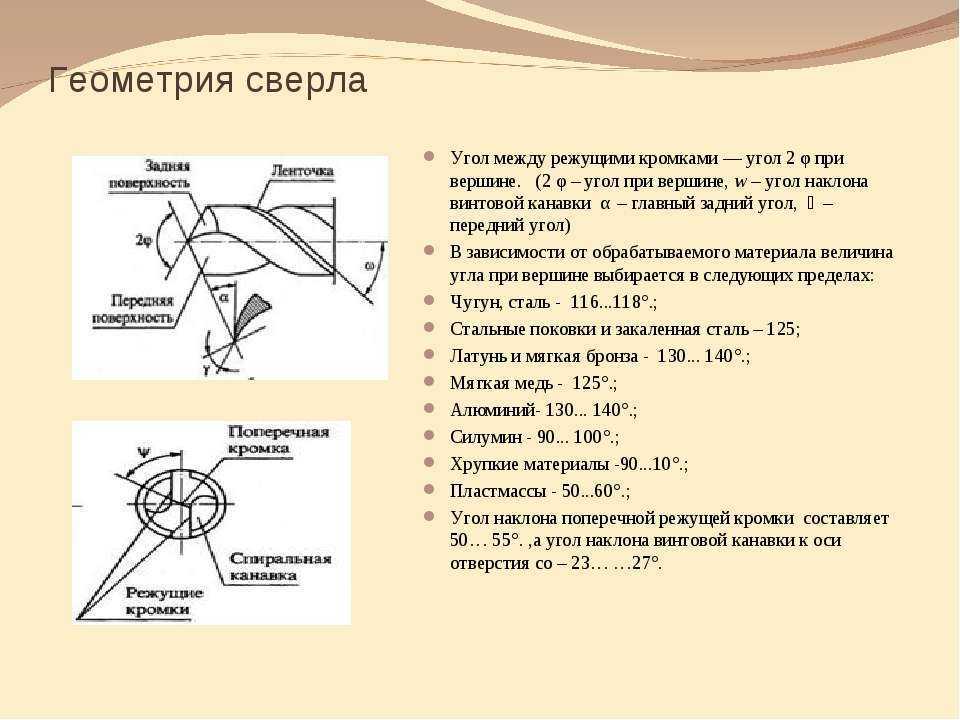

Режущая часть сверла состоит из двух режущих кромок, расположенных под определенным углом, который называется «углом заточки» или «углом при вершине сверла». Обычно он обозначается как Y . Этот угол во многом определяет рабочие свойства сверла. Он выбирается в зависимости от материала, для обработки которого предназначено сверло. См. таблицу.

Он выбирается в зависимости от материала, для обработки которого предназначено сверло. См. таблицу.

|

|

|

|

|

|

Для ручного инструмента обычно предлагаются сверла с углом заточки 118°, которые являются наиболее универсальными. При сверлении в материалах с низкой прочностью, как например легкие сплавы, пластмассы и т.п., угол заточки не влияет в такой мере на производительность и стойкость сверла, как при сверлении твердых материалов. Для применения ручного инструмента при ремонтных и монтажных работах характерно эпизодическое сверление самых разных материале. В этом случае перетачивать сверла под работу с менее прочными материалами не имеет смысла.

При сверлении в материалах с низкой прочностью, как например легкие сплавы, пластмассы и т.п., угол заточки не влияет в такой мере на производительность и стойкость сверла, как при сверлении твердых материалов. Для применения ручного инструмента при ремонтных и монтажных работах характерно эпизодическое сверление самых разных материале. В этом случае перетачивать сверла под работу с менее прочными материалами не имеет смысла.

Реже предлагаются сверла с углом заточки 130 — 135°. Как правило, это сверла из специальных быстрорежущих сталей, изначально предназначенные для работы по материалам с высокой твердостью.

Кроме угла заточки, на работу сверла в большой степени влияют и другие параметры геометрии режущей кромки.

Нормальная заточка

Используется в большинстве сверл общего назначения. Одно из преимуществ — относительно простая переточка. Считается, что ее можно выполнить вручную, однако настоятельно рекомендуется применять специальные станки (см. ниже.). Недостатком является относительно большая длина «перемычки» в центральной части (около 1/5 диаметра сверла). В зоне «перемычки» происходит не резание, а сминание материала заготовки. В результате повышается износ сверла и велик его увод в сторону в стадии засверливания. Чтобы избежать этого, желательно достаточно сильно накернить заготовку или выполнить начальное засверливание сверлом меньшего диаметра.

ниже.). Недостатком является относительно большая длина «перемычки» в центральной части (около 1/5 диаметра сверла). В зоне «перемычки» происходит не резание, а сминание материала заготовки. В результате повышается износ сверла и велик его увод в сторону в стадии засверливания. Чтобы избежать этого, желательно достаточно сильно накернить заготовку или выполнить начальное засверливание сверлом меньшего диаметра.

Заостренная заточка

Отличается выполнением небольших подточек с целью уменьшения длины «перемычки». Считается нормальным, если длина «перемычки» за счет этого снижается до 1/10 диаметра сверла. Такое сверло гораздо лучше ведет себя в момент засверливания, его меньше уводит в сторону и размеры углубления после накернивания могут быть меньше. Также уменьшаются усилие подачи и необходимый крутящий момент привода. Недостатками данной заточки являются большая трудоемкость ее выполнения (особенно при небольшом диаметре сверла) и снижение прочности заостренной режущей кромки. Такая заточка особенно рекомендуется для сверл с перемычками относительно большого размера (прежде всего для сверл большого диаметра).

Такая заточка особенно рекомендуется для сверл с перемычками относительно большого размера (прежде всего для сверл большого диаметра).

Заостренная заточка со скосом по передней режущей кромке

Требует несколько больших усилий при ее выполнении, чем обычная заостренная заточка. По сравнению с ней, заточка со скосом по передней кромке более устойчива к ударам и к воздействию бокового усилия. Применяется при работах по твердым сталям и для рассверливания.

Заточка со скосом по задней режущей кромке

Называется также самоцентрирующейся заточкой. Перемычка практически исчезает. В результате отсутствует увод в сторону при засверливании, уменьшается усилие подачи, улучшается стружкообразование. После нормальной заточки такая заточка является самой распространенной.

Заточка под двойным углом

Существенно улучшает температурные режимы работы сверла за счет увеличения длины режущей кромки и повышения теплотдачи. За счет этого также возрастает стойкость сверла. Кроме того, оптимизируются углы резания вдоль режущей кромки. Рекомендуется при сверлении вязких материалов, например, быстрорежущей стали.

Кроме того, оптимизируются углы резания вдоль режущей кромки. Рекомендуется при сверлении вязких материалов, например, быстрорежущей стали.

Прямая заточка с центральным выступом

Обычно она характерна для сверл по дереву, но применяется также и в сверлах, предназначенных для сверления тонкого листового металла (они обычно называются сверлами для высверливания точек контактной сварки). По сравнению со сверлами с остальными показанными выше типами заточки, это сверло снижает количество заусенцев при сквозном сверлении и дает возможность сверлить цилиндрические отверстия с относительно ровным дном. Сверло по металлу (из быстрорежущей стали) с такой заточкой выпускаются в ограниченном диапазоне размеров.

Кроме всего прочего, при заточке режущих кромок важно выдержать надлежащий задний угол. Естественно, что это делается при фабричной первоначальной заточке сверла и вспоминать о заднем угле сверла потребителю приходится только при его переточке.

Можно увидеть, что если передняя (режущая) кромка прямая, то задняя кромка имеет более сложную форму. Из-за этого задний угол изменяется вдоль задней кромки и при неправильной заточке может случиться так, что задняя кромка будет зацепляться за стенки отверстия. Результатом является рост температуры сверла, падение производительности и срока службы сверла. Для того, чтобы точно выдержать и передний и задний углы заточки, применяется несколько схем заточки, для реализации каждой из которых требуются специальные приспособления. Приведем, одно из самых простых таких приспособлений, положенных в основу описанного ниже приспособления для повторной заточки спиральных сверл.

Само устройство показано на рисунке ниже. Это приспособление позволяет изменять угол наклона сверла относительно плоскости абразивного круга поворотом станка вокруг оси А. На этом рисунке показана схема заточки сверла с углом при вершине в 116 — 118°. Изменяя угол В (на рисунке он равен 45°), можно задавать различные углы заточки. Станок с закрепленным в нем сверлом плавно поворачивается вокруг оси А с одновременной постепенной подачей сверла винтом подачи), пока не будет заточена вся поверхность, начиная с одной из режущих кромок (нижней, показан ной на рисунке). Постепенная подача необходима, чтобы не перегреть сверло. Затем сверло переворачивают и затачивают вторую режущую кромку.

Станок с закрепленным в нем сверлом плавно поворачивается вокруг оси А с одновременной постепенной подачей сверла винтом подачи), пока не будет заточена вся поверхность, начиная с одной из режущих кромок (нижней, показан ной на рисунке). Постепенная подача необходима, чтобы не перегреть сверло. Затем сверло переворачивают и затачивают вторую режущую кромку.

Также следует особо отметить, что заточка должна быть симметричной. Ось вращения сверла всегда проходит через выступающую вперед точку пересечения режущих кромок и при несимметричной заточке увеличивается диаметр отверстия, растут вибрации и возможна поломка сверла. По этой причине при заточке сверла диаметром от 6 — 10 мм и ниже желательно контролировать симметричность заточки с помощью лупы.

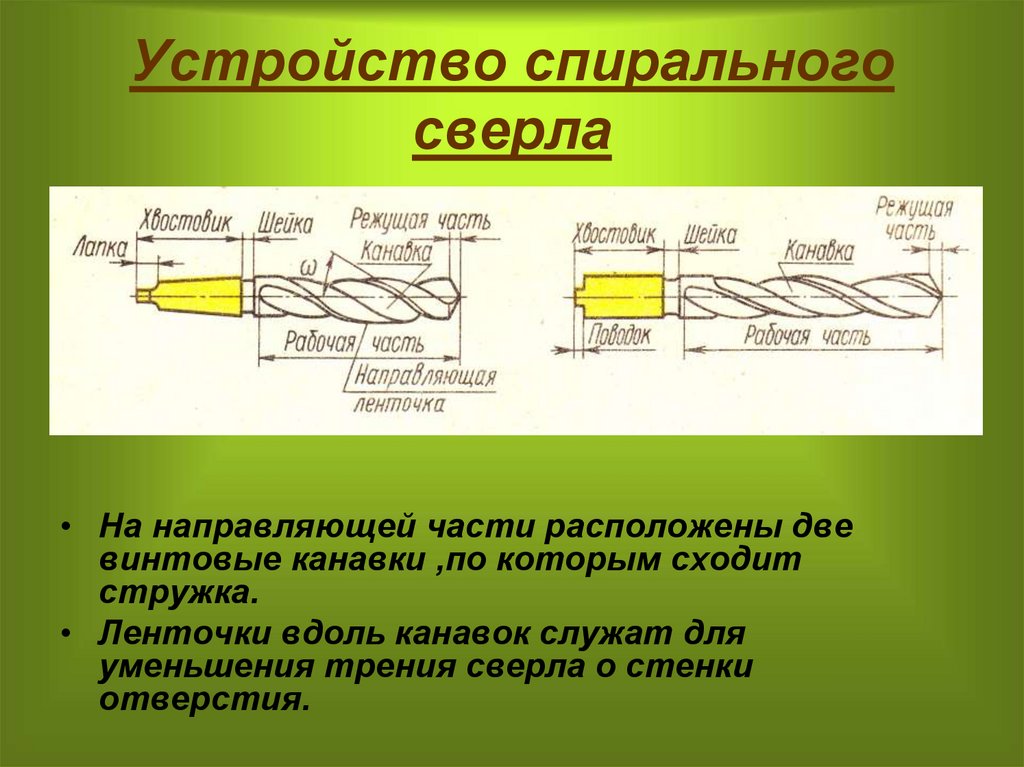

Размерными параметрами спирального сверла являются диаметр и длина. Диаметры спиральных сверл общего назначения с цилиндрическим хвостовиком стандартизированы и укладываются в ряд 0,3 мм — 20,0 мм с шагом 0,05 — 0,1 мм.

Сверла каждого типоразмера имеют определенную длину рабочей (калибровочной) части. Одним из требований к сверлам является возможность их переточки. В силу этого, к минимальной рабочей длине сверла, определяемой возможностью эффективного отвода стружки, прибавляется запас на переточку сверла. В общем случае, сверла могут перетачиваться на длине 3/4 от первоначальной длины рабочей части. Есть и более простое правило: если длина канавки для отвода стружки менее 10 мм, сверло переточке не подлежит.

В заключение можно упомянуть про сверла с левым вращением. Они требуют применения реверсивных дрелей и нужны только в достаточно редких ситуациях, например для засверливания обломанного крепежа перед его удалением.

Металлорежущий инструмент широко представлен в каталоге интернет-магазина AIST.

8 особенностей спирального сверла и его функций

Почему это важно знать: Различные материалы предъявляют к инструменту разные требования. По этой причине выбор спирального сверла соответствующей конструкции чрезвычайно важен для результата сверления.

По этой причине выбор спирального сверла соответствующей конструкции чрезвычайно важен для результата сверления.

Давайте рассмотрим восемь основных характеристик спирального сверла: угол при вершине, основная режущая кромка, режущая кромка долота, точечная режущая кромка и утончение вершины, профиль канавки, сердцевина, вспомогательная режущая кромка и угол подъема спирали.

Для достижения наилучшей производительности резки различных материалов все восемь функций должны быть согласованы друг с другом.

Чтобы проиллюстрировать это, мы сравним друг с другом следующие три спиральных сверла:

- Спиральное сверло DIN 338 тип N, HSS-G

- Спиральные сверла DIN 338 тип VA, HSSE-Co 8 шлифованные

- Спиральное сверло DIN 338 тип UNI, HSSE-Co 5

(Они перечислены в этом порядке на следующих рисунках.)

Угол при вершине

Угол вершины находится на головке спирального сверла. Угол измеряется между двумя основными режущими кромками вверху. Угол при вершине необходим для центровки спирального сверла в материале .

Угол при вершине необходим для центровки спирального сверла в материале .

Je kleiner der Spitzenwinkel, umso leichter ist die Zentrierung im Werkstoff. Auf gewölbten Oberflächen ist die Gefahr des Abrutschens daurch ebenfalls geringer.

Je größer der Spitzenwinkel, umso geringer ist die Anbohrzeit. Allerdings wird ein höherer Anpressdruck benötigt und die Zentrierung im Werkstoff ist schwerer.

Geometrisch bedingt, bedeutet ein kleiner Spitzenwinkel lange, ein großer Spitzenwinkel hedgegen kurze Hauptschneiden.

Основные режущие кромки

Основные режущие кромки берут на себя фактический процесс сверления . Длинные режущие кромки имеют более высокую производительность резания по сравнению с короткими режущими кромками, даже если разница очень мала.

Спиральное сверло всегда имеет две основные режущие кромки, соединенные режущей кромкой.

Режущая кромка долота

Режущая кромка долота расположена посередине наконечника сверла и не имеет режущего эффекта. Тем не менее, это важно для конструкции спирального сверла, поскольку оно соединяет две основные режущие кромки.

Тем не менее, это важно для конструкции спирального сверла, поскольку оно соединяет две основные режущие кромки.

Режущая кромка долота отвечает за вхождение в материал и оказывает давление и трение на материал. Эти свойства, неблагоприятные для процесса бурения, приводят к повышенному выделению тепла и повышенному энергопотреблению.

Точечные надрезы и точечные утонения

Точечные утонения уменьшают режущую кромку долота в верхней части спирального сверла. Утончение приводит к существенному уменьшению сил трения в материале и, таким образом, к уменьшению необходимого усилия подачи.

Это означает, что утончение является решающим фактором для центрирования материала. Улучшает постукивание.

Различные точечные утонения стандартизированы в формах DIN 1412. Наиболее распространенными формами являются спиральная точка (форма N) и точка разделения (форма C).

Дополнительную информацию по этой теме можно найти в нашей статье «Точечные надрезы и утоньшение спиральных сверл для резки металла».

Профиль канавки (профиль канавки)

Благодаря своей функции системы каналов профиль канавки способствует поглощению и удалению стружки .

Чем шире профиль канавки, тем лучше поглощение и удаление стружки.

Плохое удаление стружки означает повышенное тепловыделение, которое, в свою очередь, может привести к отжигу и, в конечном счете, к поломке спирального сверла.

Профили с широкими канавками плоские, профили с тонкими канавками глубокие. Глубина профиля канавки определяет толщину керна. Плоские профили канавок позволяют использовать сердечники большого (толстого) диаметра. Профили с глубокими канавками позволяют использовать сердечники малого (тонкого) диаметра.

Толщина сердцевины является определяющим показателем стабильности спирального сверла .

Спиральные сверла с большим (толстым) диаметром стержня имеют более высокую стабильность и поэтому подходят для более высоких крутящих моментов и более твердых материалов. Они также очень хорошо подходят для использования в ручных дрелях, поскольку они более устойчивы к вибрациям и боковым силам.

Они также очень хорошо подходят для использования в ручных дрелях, поскольку они более устойчивы к вибрациям и боковым силам.

Для облегчения удаления стружки из канавки толщина сердцевины увеличивается от кончика сверла к хвостовику.

Направляющие фаски и вспомогательные режущие кромки

Две направляющие фаски расположены на канавках. Острые фаски работают дополнительно на боковых поверхностях отверстия и поддерживают направление спирального сверла в просверленном отверстии . Качество стенок скважины также зависит от свойств направляющих фасок.

Второстепенная режущая кромка образует переход от направляющих фасок к профилю канавки. Он разрыхляет и срезает стружку, прилипшую к материалу .

Длина направляющих фасок и вспомогательных режущих кромок во многом зависит от угла наклона спирали.

Угол спирали (угол спирали)

Существенной характеристикой спирального сверла является угол спирали (угол спирали). Он определяет процесс формирования стружки .

Он определяет процесс формирования стружки .

Большие углы наклона спирали обеспечивают эффективное удаление мягких материалов с длинной стружкой. С другой стороны, меньшие углы наклона спирали используются для твердых материалов с короткой стружкой.

Спиральные сверла с очень малым углом наклона спирали (10° — 19°) имеют длинную спираль. В свою очередь спиральные сверла с большим углом наклона спирали (27° — 45°) имеют набивную (короткую) спираль. Спиральные сверла с нормальной спиралью имеют угол подъема спирали от 19° до 40°.

Функции характеристик в приложении

На первый взгляд тема спиральных сверл кажется довольно сложной. Да, есть много компонентов и особенностей, которые отличают спиральную дрель. Однако многие характеристики взаимозависимы.

Чтобы подобрать подходящее спиральное сверло, на первом этапе вы можете ориентироваться в своей области применения. Руководство DIN для сверл и зенкеров определяет в соответствии с DIN 1836 разделение групп применения на три типа N, H и W :

В настоящее время вы не только найдете эти три типа N, H и W на рынке, потому что со временем типы были расположены по-разному, чтобы оптимизировать спиральные сверла для специальных применений. Таким образом, образовались гибридные формы, системы наименований которых не стандартизированы в руководстве DIN. В RUKO вы найдете не только тип N, но и типы UNI, UTL или VA.

Таким образом, образовались гибридные формы, системы наименований которых не стандартизированы в руководстве DIN. В RUKO вы найдете не только тип N, но и типы UNI, UTL или VA.

Чтобы сохранить обзор, вы можете использовать наш Поиск продуктов.

Заключение и итоги

Теперь вы знаете, какие особенности спирального сверла влияют на процесс сверления. В следующей таблице представлен обзор наиболее важных особенностей отдельных функций.

| Функция | Особенности |

|---|---|

| Режущая способность | Основные режущие кромки Основные режущие кромки берут на себя фактический процесс сверления. |

| Срок службы | Профиль канавки (профиль канавки) Профиль канавки, используемой в качестве системы каналов, отвечает за поглощение и удаление стружки и, следовательно, является важным фактором срока службы спирального сверла. |

| Применение | Угол при вершине и угол спирали (спиральный угол) Угол при вершине и угол подъема спирали являются решающими факторами при работе с твердыми или мягкими материалами.  |

| Центрирование | Точечные разрезы и точечные утонения Точечные надрезы и точечные утонения являются решающими факторами для центрирования материала. За счет утончения режущей кромки долота максимально уменьшается. |

| Точность концентричности | Направляющие фаски и вспомогательные режущие кромки Направляющие фаски и второстепенные режущие кромки влияют на точность концентричности спирального сверла и качество просверливаемого отверстия. |

| Устойчивость | Сердцевина Толщина сердцевины является решающим показателем стабильности спирального сверла. |

По сути, вы можете определить область применения и материал, который хотите сверлить.

Посмотрите, какие спиральные сверла предлагаются, и сравните характеристики и функции, необходимые для сверления материала.

Если вы будете придерживаться информации, приведенной в таблице, вы хорошо подготовлены к покупке спирального сверла.

МИЦУБИСИ МАТЕРИАЛС КОРПОРЕЙШН

ДОБРО ПОЖАЛОВАТЬ!

в Mitsubishi Materials, США

Уникальная геометрия сводит к минимуму вибрацию и вибрацию!

КЕРАМИЧЕСКИЕ Угловые радиусные концевые фрезы

Сверхвысокая производительность по никелю на основе жаропрочных сплавов.

РЕШЕНИЕ

Для автомобильной или аэрокосмической промышленности, например отраслевых решений,

Мы предложим пакет решений в собственной технологии с ноу-хау.

Индивидуальное решение для вашего приложения!

Журнал MMC

Журнал мастерства материалов Mitsubishi.

Токарные инструменты

Вращающиеся инструменты

Отраслевые решения

Технологический центр обработки

Информация

Информация о новых продуктах

- 3 октября 2022 г. НОВИНКА

- Осень 2022 г.

— Запуск нового продукта

— Запуск нового продукта

- 1 апреля 2022 г.

- Весенний выпуск нового продукта 2022 г.

- 4 октября 2021 г.

- Осенний выпуск нового продукта 2021 г.

- 25 мая 2021 г.

- Весенний выпуск нового продукта 2021 г.

- 1 декабря 2020 г.

- Осенний выпуск нового продукта 2020 г.

Новые продукты

Новости

- 21 апреля 2020 г.

- C009A — Доступен новый общий каталог

- 15 апреля 2020 г.

- Сайт разработан, чтобы помочь повысить узнаваемость бренда DIAEDGE и позволить потребителям и клиентам быстро и легко исследовать наши продукты. DIAEDGE.mmus.com

- 1 июля 2018 г.

- Изменения упаковки

- 14 мая 2018 г.

- C008A/M — Доступен новый общий каталог

- 8 декабря 2017 г.

- Обновлен журнал MMC «Ваша глобальная студия ремесленников», том 4 и том 5.

— Запуск нового продукта

— Запуск нового продукта