Каким припоем паять микросхемы? Состав припоя для пайки

Припои, флюсы, пайка, лужение | NiceTV

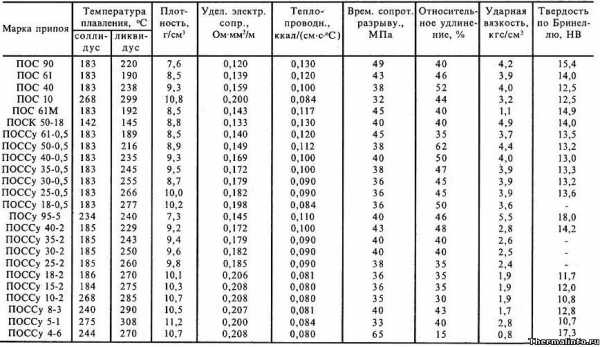

Выбор припоя зависит от соединяемых металлов или сплавов, от способа пайки, температурных ограничений, размеров деталей, требуемой механической прочности, коррозионной стойкости и др. Наиболее широко применяются в любительской практике легкоплавкие припои. Рекомендации по их применению, на основании которых можно выбрать припой, приведены в таблице. Буквы ПОС в марке припоя означают припой оловянно-свинцовый, цифры - содержание олова в процентах (ПОС 61, ПОС 40). Для получения специальных свойств в состав оловянно-свинцовых припоев вводят сурьму, кадмий, висмут и другие металлы. Состав некоторых таких припоев приведен в таблице.Выпускают легкоплавкие припои в виде литых чушек, прутков, проволоки, лент фольги, порошков, трубок диаметром от 1 до 5 мм, заполненных канифолью, а также в виде паст, составленных из порошка припоя и жидкого флюса.

Легкоплавкие припои.

| Марка | Температура расплавления,°С | Область применения |

| ПОС90 | 222 | Пайка деталей и узлов, подвергающихся в дальнейшем гальванической обработке (серебрение, золочение) |

| ПОС61 | 190 | Лужение и пайка тонких спиральных пружин в измерительных приборах и других ответственных деталей из стали, меди, латуни, бронзы, когда недопустим или нежелателен высокий нагрев в зоне пайки. Пайка тонких (диаметром 0,05-0,08 мм) обмоточных проводов, в том числе высокочастотных (литцендрата), выводов обмоток, радиоэлементов и микросхем, монтажных проводов в полихлорвиниловой изоляции, а также пайка в тех случаях, когда требуется повышенная механическая прочность и электропроводность |

| ПОС50 | 222 | То же, но когда допускается более высокий нагрев, чем при ПОС 61 |

| ПОС40 | 235 | Лужение и пайка токопроводящих деталей неответственного назначения, наконечников, соединений проводов с лепестками, когда допускается более высокий нагрев, чем при ПОС 50 или ПОС 61 |

| ПОСЗО | 256 | Лужение и пайка механических деталей неответственного назначения из меди и ее сплавов, стали и железа |

| ПОС 18 | 277 | Лужение и пайка при пониженных требованиях к прочности шва, деталей неответственного назначения из меди и ее сплавов, оцинкованного железа, стали |

| ПОССу 4-6 | 265 | Лужение и пайка деталей из меди и железа погружением в ванну с расплавленным припоем |

| ПОСК 50 | 145 | Пайка деталей из меди и ее сплавов, не допускающих местного перегрева. Пайка полупроводниковых приборов |

| ПОСВ 33 ПОСК 47-17 | 130180 | Пайка плавких предохранителей Пайка проводов и выводов элементов к слою серебра, нанесенного на керамику методом вжигания |

| П200 П250 | 200280 | Пайка тонкостенных деталей из алюминия и его сплавов |

| Сплав Розе Сплав д'Арсенраля Сплав Вуда | 92-957960 | Пайка, когда требуется особо низкая температура плавления припоя |

Состав некоторых специальных легкоплавких припоев.

| Марка | Содержание элементов, % | Температура расплавления,°С | |||||

| Sn | РЬ | Sb | Bi | Cd | Zn | ||

| ПОССу 4-6 | 90-92 | 5-6 | - | - | 265 | ||

| ПОСК 50-18 | 49-51 | 29,8-33,8 | 0,2 | - | 17-19 | - | 222 |

| ПОСВ 33 | 33,4 | 33,3 | - | 33,3 | - | - | 130 |

| П250 | 80 | - | - | - | - | 20 | 280 |

| П200 | 90 | - | - | - | 10 | 200 | |

| Сплавы Розе | 15,5 | 32 | - | 52,5 | - | - | 95 |

| 25 | 25 | - | 50 | - | - | 94 | |

| - | 40 | - | 52 | 8 | - | 92 | |

| Сплав д'Арсенваля | 9,4 | 45,1 | - | 45,5 | - | - | 79 |

| 12,5 | 25 | - | 50 | 12,5 | - | 60 | |

Флюсы

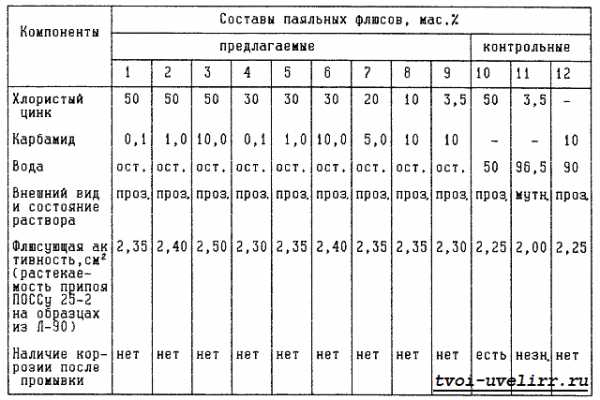

Флюсы растворяют и удаляют оксиды и загрязнения с поверхности паяемого соединения. Кроме того, во время пайки они защищают от окисления поверхность нагреваемого металла и расплавленный припой. Все это способствует увеличению растекаемости припоя, а следовательно, улучшению качества пайки. Флюс выбирают в зависимости от свойств соединяемых пайкой металлов или сплавов и применяемого припоя, а также от способа пайки. Остатки флюса, особенно активного, и продукты его разложения нужно удалять сразу после пайки, так как они загрязняют места соединений и являются очагами коррозии. При монтаже электро- и радиоаппаратуры наиболее широко применяются канифоль и флюсы, приготовляемые на ее основе с добавлением неактивных веществ - спирта, глицерина и даже скипидара. Канифоль не гигроскопична, является хорошим диэлектриком, поэтому неудаленный остаток ее не представляет опасности для паяного соединения. Данные о флюсах, наиболее часто применяемых в любительской практике, приведены в таблицах.

Неактивные (бескислотные) флюсы

| Состав, % | Область применения | Способ удаления остатков |

| Канифоль светлая | Пайка , меди, латуни, бронзы легкоплавкими припоями | Промывка кистью или тампоном, смоченным в спирте или ацетоне |

| Канифоль - 15-18; спирт этиловый - остальное (флюс спирто-канифольный) | То же, и пайка в труднодоступных местах | То же |

| Канифоль - 6; глицерин - 14; спирт этиловый или денатурированный - остальное (флюс глицерино-канифольный) | То же, при повышенных требованиях к герметичности паяного соединения | То же |

Активные (кислотные) флюсы

| Состав, % | Область применения | Способ удаления остатков |

| Хлористый цинк - 25-30; концентрированная соляная кислота - 0,6-0,7; вода - остальное | Пайка деталей из черных и цветных металлов | Тщательная промывка водой |

| Хлористый цинк (насыщенный раствор) - 3,7; вазелин технический - 85; вода дистиллированная - остальное (флюс-паста) | То же, когда по роду работы удобнее пользоваться пастой | То же |

| Хлористый цинк - 1,4; глицерин - 3; спирт этиловый - 40; вода дистиллированная - остальное | Пайка никеля, платины и ее сплавов | То же |

| Канифоль - 24; хлористый цинк - 1; спирт этиловый - остальное | Пайка цветных и драгоценных металлов (в том числе золота), ответственных деталей из черных металлов | Промывка ацетоном |

| Канифоль - 16; хлористый цинк - 4; вазелин технический - 80 (флюс-паста) | То же, для получения соединений повышенной прочности, но только деталей простой конфигурации, не затрудняющей промывки | То же |

Пайка алюминия припоями ПОС

Затруднительна, но все же возможна, если оловянно-свинцовый припой содержит не менее 50 % олова (ПОС 50, ПОС 61, ПОС 90). В качестве флюса применяют минеральное масло. Лучшие результаты получаются при использовании щелочного масла (для чистки оружия после стрельбы). Удовлетворительное качество пайки обеспечивает минеральное масло для швейных машин и точных механизмов.На место пайки наносят флюс и поверхность алюминия под слоем масла зачищают скребком или лезвием ножа, чтобы удалить имеющуюся всегда на поверхности алюминия оксидную пленку. Паяют хорошо нагретым паяльником. Для пайки тонкого алюминия достаточна мощность паяльника 50 Вт, для алюминия толщиной 1 мм и более желательна мощность 90 Вт. При пайке алюминия толщиной более 2 мм место пайки нужно предварительно прогреть паяльником и только после этого наносить флюс.

Пайка алюминия припоями П200 и П250

Коррозионная стойкость паяльных швов, выполненных этими припоями, несколько ниже, чем выполненных оловянно-свинцовыми припоями. Флюс представляет собой смесь олеиновой кислоты и йодида лития. Йодид лития (2-3 г) помещают в пробирку или колбу и добавляют 20 мл (около 20 г) олеиновой кислоты (в состав флюса может входить от 5 до 17 % йодида лития.) Смесь слегка подогревают, опустив пробирку в горячую воду, и перемешивают до полного растворения соли. Готовый флюс сливают в чистую стеклянную посуду и охлаждают. Если используется водная соль лития, то при ее растворении на дно пробирки опускается слой водной смеси, а флюс всплывает и его осторожно сливают. Перед пайкой жало хорошо прогретого паяльника (температура жала должна быть около 270-350 °С) зачищают и лудят припоем, пользуясь чистой канифолью. Соединяемые поверхности деталей смачивают флюсом, лудят и паяют. После охлаждения остатки флюса удаляют тампоном из ткани, смоченным в спирте, ацетоне или бензине, и покрывают шов защитным лаком. Флюс в процессе пайки не выделяет токсичных .и ..обладающих резким запахом веществ. С ткани и кожи рук он легко смывается водой с мылом.

Пайка нихрома (нихром с нихромом, нихром с медью и ее сплавами, нихром со сталью)

Может быть осуществлена припоем ПОС 61, ПОС 50 (хуже -, ПОС 40) с применением флюса следующего состава (в граммах): вазелин - 100, хлористый цинк в порошке -. 7, глицерин - 5. Флюс приготовляют в фарфоровой ступке, в которую кладут вазелин, а затем добавляют, хорошо перемешивая до получения однородной массы, последовательно хлористый цинк и глицерин. Соединяемые поверхности тщательно зачищают шлифовальной шкуркой и протирают ваткой, смоченной в 10%-ном спиртовом растворе хлористой меди, наносят флюс, лудят и только после этого паяют.

Пайка сталей с гальваническим покрытием

Пайка сталей с гальваническим покрытием цинком или кадмием возможна оловянно-свинцовыми припоями паяльником с применением в качестве флюса хлористого цинка (п. 10.13). Пайка с канифольными флюсами не дает качественного соединения.

Паяльная паста

При пайке в домашних условиях припой обычно набирают и наносят паяльником. Контролировать количество расплавленного припоя, переносимое паяльником, крайне затруднительно: оно зависит от температуры плавления припоя, температуры и чистоты жала и от других факторов. Не исключено при этом попадание капель расплавленного припоя на проводники, корпуса элементов, изоляцию, что приводит иногда к нежелательным последствиям. Приходится работать крайне осторожно и аккуратно, и все же бывает трудно добиться хорошего качества пайки. Облегчить пайку и улучшить ее можно с помощью паяльной пасты. Для приготовления пасты измельчают припой напильником с крупной насечкой (мелкая забивается припоем) и смешивают опилки со спирто-канифольным флюсом. Количество припоя в пасте подбирают опытным путем. Если паста получилась слишком гу-1 стой, в нее добавляют спирт. Хранить пасту нужно в плотно закрывающейся посуде. На место пайки пасту наносят нужными дозами металлической лопаточкой. Применение паяльной пасты, кроме того, - позволяет избежать перегрева малогабаритных деталей и полупроводниковых приборов.

«Паяльная лента»

Незаменима при сращивания проводников, трубок, стержней, когда нет возможности воспользоваться электрическим паяльником. Чтобы изготовить «паяльную ленту», необходимо сначала приготовить пасту из опилок припоя, канифоли и вазелина. Пасту наносят тонким ровным слоем на миткалевую ленту. Место пайки обматывают в один слой «паяльной лентой», смачивают бензином или керосином и поджигают. Предварительно соединяемые поверхности желательно залудить.

Лужение проводов в эмалевой изоляции

При зачистке выводных концов обмоточного провода ЛЭШО, ПЭЛШО, ПЭЛ и ПЭВ при помощи наждачной бумаги или лезвия нередки надрезы и обрывы тонких жил провода, Зачистка путем обжига также не всегда дает удовлетворительные результаты из-за возможного оплавлеления проводов малого сечения. Кроме того, в месте обжига провод теряет прочность и легко обрывается. Для зачистки проводов малого сечения в эмалевой изоляции можно использовать полихлорвиниловую трубку. Отрезок трубки кладут на дощечку и, прижимая провод к трубке плоскостью жала хорошо разогретого паяльника, легким усилием 2-3 раза протягивают провод. При этом одновременно происходит разрушение эмалевого покрытия и лужение провода. Применение канифоли при этом необязательно. Вместо полихлорвиниловой трубки можно воспользоваться обрезками монтажного провода или кабеля в полихлорвиниловой изоляции. Провод в эмалевой изоляции любого диаметра можно лудить с помощью аспирино-канифольной пасты. Аспирин и канифоль нужно растолочь в порошок и смешать (в массовом соотношении 2 : 1). Полученную смесь развести этиловым спиртом до пастообразного состояния. Конец провода погружают в пасту и жалом горячего паяльника с небольшим усилием проводят по проводу или перемещают провод под жалом при этом эмаль разрушается и провод лудится. Для удаления остатков ацетилсалициловой кислоты (аспирина) провод еще раз лудят, используя чистую канифоль.

Вместо припоя - клей

Часто необходимо припаивать провод к детали из металла, трудно поддающегося пайке: нержавеющей стали, хрома, никеля, сплавов алюминия и др, В таких случаях для обеспечения надежного электрического и механического контакта можно использовать следующий способ. Деталь в месте присоединения провода тщательно очищают от грязи и оксидов и обезжиривают. Луженый конец провода обмакивают в клей БФ-2 и жалом нагретого паяльника прижимают к месту соединения в течение 5-6 с. После остывания на место контакта наносят 1-2 капли эпоксидного клея и сушат до полного затвердевания.

Сварка вместо пайки

Электросварка значительно сокращает время, затрачиваемое на монтажные работы, дает соединения, выдерживающие высокотемпературный нагрев, не требует припоев, флюсов, предвари-тельного лужения, позволяет соединять проводники из металлов и сплавов, трудно поддающихся пайке, например провода электронагревательных приборов. Для сварки необходимо иметь источник постоянного или переменного тока напряжением 6-30 В, обеспечивающий ток не менее 1 А. Электродом для сварки служит графитовый стержень от использованных батарей КБС или других, заточенный под углом 30-40°. В качестве держателя электрода можно использовать щуп от ампервольтомметра с наконечником «крокодил». В местах будущей сварки предварительно зачищенные проводники скручивают жгутом и соединяют с одним из полюсов источника тока. Электродом, соединенным с другим полюсом источника тока, разогревают место, подлежащее сварке. Расплавленный металл образует соединение каплевидной формы. По мере выгорания графита в процессе работы электрод следует затачивать. С приобретением навыка сварка получается чистой, без окалины. Работать необходимо в светозащитных очках.

"Практические советы мастеру-любителю", 1991. О.Г. Верховцев, К.П. Лютов

nice.artip.ru

ПРИПОИ И ФЛЮСЫ

ПРИПОИ И ФЛЮСЫ

А. Черников

Одним из основных элементов электромонтажных и радиомонтажных работ является пайка. Качество монтажа во многом определяется правильным выбором необходимых припоев и флюсов, применяемых при пайке проводов, сопротивлений, конденсаторов и т. п.

Для облегчения этого выбора ниже приводятся краткие сведения о твердых и легких припоях и флюсах, пользовании ими и их изготовлении.

Пайка представляет собой соединение твердых ме- таллов при помощи расплавленного припоя, имеющего температуру плавления меньшую, чем температура плавления основного металла.

Припой должен хорошо растворять основной металл, легко растекаться по его поверхности, хорошо смачивать всю поверхность пайки, что обеспечивается лишь при полной чистоте смачиваемой поверхности основного металла.

Для удаления окислов и загрязнений с поверхности спаиваемого металла, защиты его от окисления и лучшего смачивания припоем служат химические вещества, называемые флюсами.

Температура плавления флюсов ниже, чем температура плавления припоя. Различают две группы флюсов: 1) химически активные, растворяющие пленки окиси, а часто и сам металл (соляная кислота, бура, хлористый аммоний, хлористый цинк) и 2) химически пассивные, защищающие лишь спаиваемые поверхности от окисления (канифоль, воск, стеарин и т. п.). .

В зависимости от химического состава и температуры плавления припоев различают пайку твердыми и мягкими припоями. К твердым относятся припои с температурой плавления выше 400°С, к легким — припои с температурой плавления до 400°С.

Основные материалы, применяемые для пайки.

Олово — мягкий, ковкий металл серебристо-белого цвета. Удельный вес при температуре 20°С - 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию (“оловянная чума”). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до —50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами.

Свинец — синевато-серый металл, мягкий, легко поддается обработке, режется ножом. Удельный вес при температуре 20°С 11,34. Температура плавления 327qC. На воздухе окисляется только с поверхности. В щелочах, а также в азотной и органических кислотах растворяется легко. Стоек против воздействий серной кислоты и сернокислых соединений. Применяется для изготовления припоев.

Кадмий — серебристо-белый металл, мягкий, пластичный, механически непрочный. Удельный вес 8,6. Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев.

Сурьма — хрупкий серебристо-белый металл. Удельный вес 6,68. Температура плавления 630,5°С. На воздухе не окисляется. Применяется в сплавах со свинцом, оловом, висмутом, кадмием для легкоплавких припоев.

Висмут — хрупкий серебристо-серый металл. Удельный вес 9,82. Температура плавления 271°С. Растворяется в азотной и горячей серной кислотах. Применяется в сплавах с оловом, свинцом, кадмием для получения легкоплавких припоев.

Цинк — синевато-серый металл. В холодном состоянии хрупок. Удельный вес 7,1. Температура плавления 419°С. В сухом воздухе окисляется, во влажном воздухе покрывается пленкой окиси, которая предохраняет его от разрушения. В соединении с медью дает ряд прочных сплавов.. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов.

Медь — красноватый металл, тягучий и мягкий. Удельный вес 8,6 - 8,9. Температура плавления 1083 С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов.

Канифоль —продукт переработки смолы хвойных деревьев Более светлые сорта канифоли (более тщательно очищенные) считаются лучшими. Температура размягчения канифоли от 55 до 83°С. Применяется как флюс для пайки мягкими припоями.

Мягкие припои.

Пайка мягкими припоями получила широкое распространение, особенно при производстве монтажных работ. Наиболее часто применяемые мягкие припои содержат значительное количество олова. В табл. 1 приведены составы некоторых свинцово-оловянных припоев.

Таблица 1

| Марка | Химический состав в % | Температура оC | ||||||

| олово | свинец | сурьма | примесей не более | |||||

| медь | висмут | мышьяк | начало | конец | ||||

| ПОС-90 | 90 | 9,62 | 0,15 | 0,08 | 0.1 | 0,05 | 183 | 222 |

| ПОС-40 | 40 | 57,75 | 2,0 | 0,1 | 0,1 | 0,05 | 183 | 230 |

| ПОС-30 | 30 | 67,7 | 2,0 | 0,15 | 0,1 | 0,05 | 183 | 250 |

| ПОС-18 | 18 | 79,2 | 2,5 | 0,15 | 0,1 | 0,05 | 183 | 270 |

При выборе типа припоя необходимо учитывать его особенности и применять в зависимости от назначения спаиваемых деталей. При пайке деталей, не допускающих перегрева, используются припои, имеющие низкую температуру плавления.

Наибольшее применение находит припой марки ПОС-40. Он применяется при пайке соединительных проводов, сопротивлений, конденсаторов. Припой ПОС-30 используют для пайки экранирующих покрытий, латунных пластинок и других деталей. Наряду с примеиением стандартных марок находит применение и припой ПОС-60 (60% олова и 40% свинца).

Мягкие припои изготовляются в виде прутков, болванок, проволоки (диаметром до 3 мм) и трубок, наполненных флюсом. Технология указанных припоев без специальных примесей несложна и вполне осуществима в условиях мастерской: свинец расплавляют в графитовом или металлическом тигле и в него небольшими частями добавляют олово, содержание которого определяют в зависимости от марки припоя. Жидкий сплав перемешивают, снимают нагар с поверхности и расплавленный припой выливают в деревянные или стальные формочки. Добавление висмута, кадмия и других присадок не обязательно.

Для пайки различных деталей, не допускающих значительного перегрева, применяются особо легкоплавкие припои, которые получают добавлением в свинцово-оловянные припои висмута и кадмия или одного из этих металлов. В табл. 2 приведены составы некоторых легкоплавких припоев.

Таблица 2

| Химический состав в % | Температура плавления в °С | |||

| олово | свинец | висмут | кадмий | |

| 45 | 45 | 10 | _ | 1fi0 |

| 43 | 43 | 14 | __ | 155 |

| 40 | 40 | 21) | __ | 145 |

| 33 | 33 | 34 | __ | 124 |

| 15 | 32 | 53 | __ | 96 |

| 13 | 27 | 50 | 10 | 70 |

| 12,5 | 25 | 50 | 12,5 | 66 |

При использовании висмутовых и кадмиевых припоев следует учитывать, что они обладают большой хрупкостью и создают менее прочный спай, чем свинцово-оловянные.

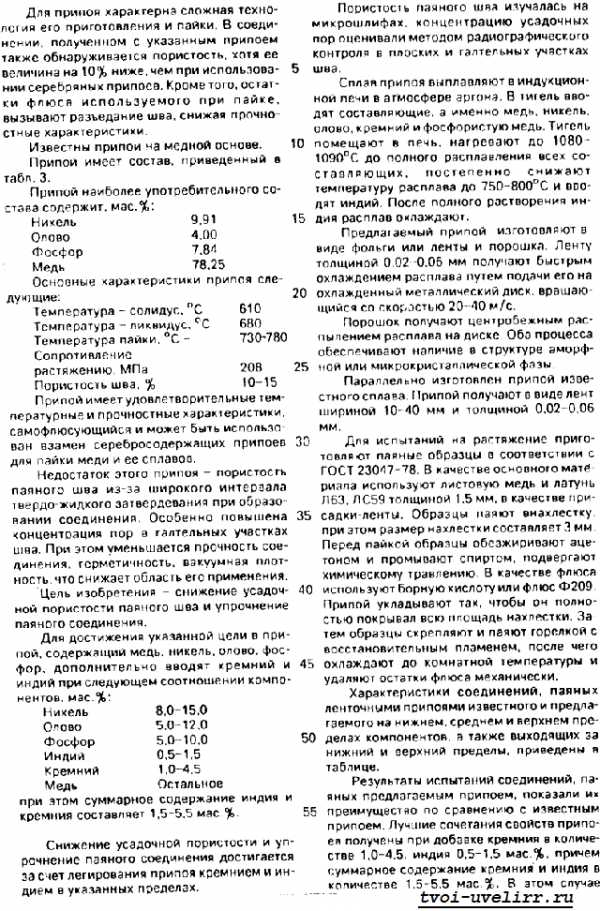

Твердые припои.

Твердые припои создают высокую прочность шва. В электро-и радиомонтажных работах они используются значительно реже, чем мягкие припои. В табл. 3 приведены составы некоторых медно-цинковых припоев.

Таблица 3

| Марка | Химический состав в % | Температура плавления в оС | |||||

| медь | цинк | примесей не более | |||||

| сурьма | свинец | олово | железо | ||||

| ПМЦ-42 | 40—45 | остальное | 0,1 | 0,5 | 1,6 | 0,5 | 830 |

| Г1МЦ-47 | 45—49 | 0,1 | 0,5 | 1,5 | 0,5 | 850 | |

| ПМЦ-53 | 49-53 | 0,1 | 0,5 | 1,5 | 0,5 | 870 | |

В зависимости от содержания цинка изменяется цвет припоя. Эти припои применяются для пайки бронзы, латуни, стали и других металлов, имеющих высокую температуру плавления. Припой ПМЦ-42 применяется при пайке латуни с содержанием 60—68% меди. Припой ПМЦ-52 применяется при пайке меди и бронзы. Медно-цинковые припои изготовляются путем сплавления меди и цинка в электропечах, в графитовом тигле. По мере расплавления меди в тигель добавляют цинк, после расплавления цинка добавляется около 0,05% фосфорной меди. Расплавленный припой разливается в формочки. Температура плавления припоя должна быть меньше температуры плавления припаиваемого металла. Кроме указанных медно-цинковых припоев, находят применение и серебряные припои. Составы последних приведены в табл. 4.

Таблица 4

| Марка | Химический состав в % | Температура плавления в оС | ||||

| серебро | медь | цинк | примеси не более | |||

| свинец | всего | |||||

| ПСР-10 | 9,7—10,3 | 52-54 | Ос т а л ь н о е | 0,5 | 1,0 | 830 |

| ПСР-12 | 11,7-12,3 | 35-37 | 0,5 | 1,0 | 785 | |

| ПСР-25 | 24,7-25,3 | 39-41 | 0,5 | 1,0 | 765 | |

| ПСР-45 | 44,5-45,5 | 20,5 --30,5 | 0,3 | 0,5 | 720 | |

| ПСР-65 | 64,5-65,5 | 19,5 -—20,5 | 0,3 | 0,5 | 740 | |

| ПСР-70 | 69,5-70,5 | 25,5— 26,5 | 0,3 | 0,5 | 780 | |

Серебряные припои обладают большой прочностью, спаянные ими швы хорошо изгибаются и легко обрабатываются. Припои ПСР-10 и ПСР-12 применяются для пайки латуни, содержащей не менее 58% меди, припои ПСР-25 и ПСР-45 — для пайки меди, бронзы и латуни, припой ПСР-70 с наиболее высоким содержанием серебра — для пайки волноводов, объемных контуров и т. п.

Кроме стандартных серебряных припоев, используются и другие, составы которых приведены в табл. 5.

Таблица 5

| Химический состав в % | Температура плавления в оC | ||||

| серебро | медь | цинк | кадмий | фосфор | |

| 20 | 45 | 30 | 5 |

| 780 |

| 72 | 18 | __ | __ | __ | 780 |

| 15 | 80 | __ | __ | 5 | 640 |

| 50 | 15,5 | 16,5 | 18 | — | 630 |

Первый из них применяется для пайки меди, стали, никеля, второй, обладающий высокой проводимостью,— для пайки проводов; третий может применяться для пайки меди, но не пригоден для черных металлов; четвертый припой обладает особой легкоплавкостью, является универсальным для пайки меди, ее сплавов, никеля, стали.

В ряде случаев в качестве припоя используется технически чистая медь с температурой плавления 1083°С.

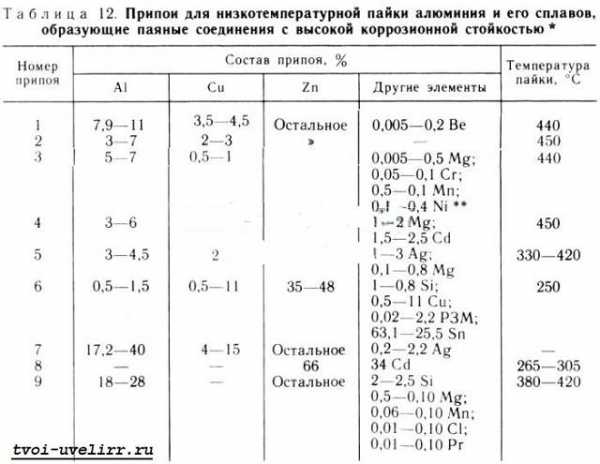

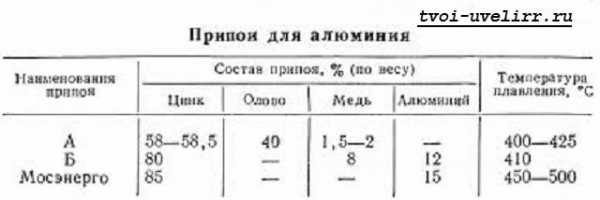

Припои для пайки алюминия.

Пайка алюминия вызывает большие затруднения вследствие его способности легко окисляться на воздухе. В последнее время находит применение пайка алюминия с помощью ультразвуковых паяльников. В табл. 6 приведены составы некоторых припоев для пайки алюминия.

Таблица 6

| Химический состав в % | Примечание | |||||

| олово | цинк | кадмий | алюминий | кремний | медь | |

| 55 | 25 | 20 | — | — | — | Мягкие припои |

| 40 | 25 | 20 | 15 | — | — | |

| 63 | 36 | — | 1 | — | — | |

| 45 | 50 | — | 5 | — | — | |

| 78—69 | 20-25 | 2-6 |

| — | — | |

|

|

| 69,8—64,5 | 5,2-6,5 | 25-29 | Твердые припои с температурой плавления 525оС |

При пайке алюминия в качестве флюсов применяют органические вещества: канифоль, стеарин и т. п.

Последний припой (твердый) применяется со сложным флюсом, в состав которого входит: хлористый литий (25—30%), фтористый калий (8—12%), хлористый цинк (8—15%), хлористый калий (59—43%). Температура плавления флюса около 450°С.

Флюсы.

От качества флюса во многом зависит хорошее смачивание припоем мест спайки и образование прочных швов. При температуре паяния флюс должен плавиться и растекаться равномерным слоем, в момент же пайки он должен всплывать на внешнюю поверхность припоя. Температура плавления флюса должна быть несколько “иже температуры плавления применяемого припоя.

Химически активные флюсы (кислотные)— это флюсы, имеющие в большинстве случаев в своем составе свободную соляную кислоту. Существенным недостатком кислотных флюсов является интенсивное образование коррозии паяных швов.

К химически активным флюсам прежде всего относится соляная кислота, которая употребляется для пайки стальных деталей мягкими припоями. Кислота, оставшаяся после пайки на поверхности металла, растворяет его и вызывает, появление коррозии. После пайки изделия необходимо промыть горячей проточной водой. Применение соляной кислоты при пайке радиоаппаратуры запрещается, так как во время эксплуатации возможно нарушение электрических контактов в местах пайки. Следует учитывать, что соляная кислота при попадании на тело вызывает ожоги.

Хлористый цинк (травленая кислота) в зависимости от условий пайки применяется в виде порошка или раствора. Используется для пайки латуни, меди и стали. Для приготовления флюса необходимо в свинцовой или стеклянной посуде растворить одну весовую часть цинка в пяти весовых частях 50-процентной соляной кислоты. Признаком образования хлористого цинка служит прекращение выделения пузырьков водорода. Из-за того, что в растворе всегда имеется небольшое количество свободной кислоты, в местах пайки возникает коррозия, поэтому после пайки место спая должно тщательно промываться в проточной горячей воде. Пайку с хлористым цинком в помещении, где находится радиоаппаратура, производить нельзя. Применять хлористый цинк для пайки электро и радиоаппаратуры также нельзя. Хранить хлористый цинк необходимо в стеклянной посуде с плотно закрытой стеклянной пробкой.

Бура (водная натриевая соль пироборной кислоты) применяется как флюс при пайке латунными и серебряными припоями. Легко растворяется в воде. При нагревании превращается в стекловидную массу. Температура плавления 741°С. Соли, образующиеся при пайке бурой, необходимо удалять механической зачисткой. Порошок буры следует хранить в герметически закрытых стеклянных банках.

Нашатырь (хлористый аммоний) применяется в виде порошка для очистки рабочей поверхности паяльника перед лужением.

Химически пассивные флюсы (бескислотные).

К бескислотным флюсам относятся различные органические вещества: канифоль, жиры, масла и глицерин. Наиболее широко в электро- и радиомонтажных работах применяется канифоль (в сухом виде или раствор ее в спирте). Самое ценное свойство канифоли, как флюса, заключается в том, что ее остатки после пайки не вызывают коррозии металлов. Канифоль не обладает ни восстанавливающими, ни растворяющими свойствами. Она служит исключительно для предохранения места пайки от окисления. Для приготовления спирто-во-канифольного флюса берется одна весовая часть толченой канифоли, которая растворяется в шести весовых частях спирта. После полного растворения канифоли флюс считается готовым. При применении канифоли места пайки должны быть тщательно очищены от окислов. Часто для пайки с канифолью детали следует предварительно облуживать.

Стеарин не вызывает коррозии. Используется для пайки с особо мягкими припоями свинцовых оболочек кабелей, муфт и др. Температура плавления около 50°С.

В последнее время широкое применение получила группа флюсов ЛТИ, применяемых для пайки металлов мягкими припоями. По своим антикоррозийным свойствам флюсы ЛТИ не уступают бескислотным, но в то же время с ними можно паять металлы, которые раньше не поддавались пайке, например детали с гальваническими покрытиями. Флюсы ЛТИ могут применяться также для пайки железа и его сплавов (включая нержавеющую сталь), меди и ее сплавов и металлов с высоким удельным сопротивлением (см. табл. 7).

Таблица 7

| Наименование | В весовых пропорциях | ||

| ЛТИ-1 | ЛТИ-115 | ЛТИ-120 | |

| Спирт-сырец или ректификат | 67-73 | 63-74 | 63-74 |

| Канифоль | 20-25 | 20-25 | 20-25 |

| Солянокислый анилин | 3-7 | — | — |

| Метафенилендиамин | — | 3-5 | — |

| Диэтиламин солянокислый | — | — | 3-5 |

| Триэтаноламин | 1-2 | 1-2 | 1-2 |

При пайке с флюсом ЛТИ достаточно произвести очистку мест пайки только от масел, ржавчины и других загрязнений. При пайке оцинкованных деталей удалять цинк с места пайки не следует. Перед пайкой деталей с окалиной последняя должна быть удалена травлением в кислотах. Предварительное травление латуни не требуется. Флюс наносится на место спая с помощью кисточки, что можно сделать заблаговременно. Хранить флюс следует в стеклянной или керамической посуде. При пайке деталей сложного профиля можно применять паяльную пасту с добавлением флюса ЛТИ-120. Она состоит из 70—80 г вазелина, 20—25 г канифоли и 50—70 млг флюса ЛТИ-120.

Но флюсы ЛТИ-1 и ЛТИ-115 имеют один большой недостаток: после пайки остаются темные пятна, а также при работе с ними необходима интенсивная вентиляция. Флюс ЛТИ-120 не оставляет темных пятен после пайки и не требует интенсивной вентиляции, поэтому применение его значительно шире. Обычно остатки флюса после пайки можно не удалять. Но если изделие будет эксплуатироваться в тяжелых коррозийных условиях, то после пайки остатки флюса удаляются при помощи концов, смоченных спиртом или ацетоном. Изготовление флюса технологически несложно: в чистую деревянную или стеклянную посуду заливается спирт, насыпается измельченная канифоль до получения однородного раствора, затем вводится триэтаноламин, а затем активные добавки. После загрузки всех компонентов смесь перемешивается в течение 20—25 минут. Изготовленный флюс необходимо проверить на нейтральную реакцию с лакмусом или метилоранжем. Срок хранения флюса не более 6 месяцев.

www.radio-schemy.ru

|

|

Основные материалы, применяемые для пайки. Олово — мягкий, ковкий металл серебристо-белого цвета. Удельный вес при температуре 20°С - 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию (“оловянная чума”). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до —50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами. Свинец — синевато-серый металл, мягкий, легко поддается обработке, режется ножом. Удельный вес при температуре 20°С 11,34. Температура плавления 327qC. На воздухе окисляется только с поверхности. В щелочах, а также в азотной и органических кислотах растворяется легко. Стоек против воздействий серной кислоты и сернокислых соединений. Применяется для изготовления припоев. Кадмий — серебристо-белый металл, мягкий, пластичный, механически непрочный. Удельный вес 8,6. Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев. Сурьма — хрупкий серебристо-белый металл. Удельный вес 6,68. Температура плавления 630,5°С. На воздухе не окисляется. Применяется в сплавах со свинцом, оловом, висмутом, кадмием для легкоплавких припоев. Висмут — хрупкий серебристо-серый металл. Удельный вес 9,82. Температура плавления 271°С. Растворяется в азотной и горячей серной кислотах. Применяется в сплавах с оловом, свинцом, кадмием для получения легкоплавких припоев. Цинк — синевато-серый металл. В холодном состоянии хрупок. Удельный вес 7,1. Температура плавления 419°С. В сухом воздухе окисляется, во влажном воздухе покрывается пленкой окиси, которая предохраняет его от разрушения. В соединении с медью дает ряд прочных сплавов.. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов. Медь — красноватый металл, тягучий и мягкий. Удельный вес 8,6 - 8,9. Температура плавления 1083 С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов. Канифоль —продукт переработки смолы хвойных деревьев Более светлые сорта канифоли (более тщательно очищенные) считаются лучшими. Температура размягчения канифоли от 55 до 83°С. Применяется как флюс для пайки мягкими припоями. Припои Выбор припоя зависит от соединяемых металлов или сплавов, от способа пайки, температурных ограничений, размеров деталей, требуемой механической прочности, коррозионной стойкости и др.Наиболее широко применяются в любительской практике легкоплавкие припои. Рекомендации по их применению, на основании которых можно выбрать припой, приведены в таблице - 1. Буквы ПОС в марке припоя означают припой оловянно-свинцовый, цифры - содержание олова в процентах (ПОС 61, ПОС 40). Для получения специальных свойств в состав оловянно-свинцовых припоев вводят сурьму, кадмий, висмут и другие металлы. Состав некоторых таких припоев приведён в таблице - 2. Таблица N1. Легкоплавкие припои.

Выпускают легкоплавкие припои в виде литых чушек, прутков, проволоки, лент фольги, порошков, трубок диаметром от 1 до 5 мм, заполненных канифолью, а также в виде паст, составленных из порошка припоя и жидкого флюса. Флюсы. Флюсы растворяют и удаляют оксиды и загрязнения с поверхности паяемого соединения. Кроме того, во время пайки они защищают от окисления поверхность нагреваемого металла и расплавленный припой. Всё это способствует увеличению растекаемости припоя, а следовательно, улучшению качества пайки.Флюс выбирают в зависимости от свойств соединяемых пайкой металлов или сплавов и применяемого припоя, а также от способа пайки.Остатки флюса, особенно активного, т продукты его разложения нужно удалять сразу после пайки, так как они загрязняют места соединений и являются очагами коррозии.При монтаже электро и радиоаппаратуры наиболее широко применяются канифоль и флюсы, приготовленные на её основе с добавлением неактивных веществ - спирта, глицерина и даже скипидара. Канифоль негигроскопична, является хорошим диэлектриком, поэтому не удаленный остаток её не представляет опасности для паяного соединения. Данные о флюсах, наиболее часто применяемых в любительской практике, приведены в таблице2 и 3. Таблица N2. Неактивные(безкислотные) флюсы.

Таблица N3. Активные (кислотные) флюсы.

Пайка алюминия припоями ПОС затруднительна, но всё же возможна, если оловянно-свинцовый припой содержит не менее 50% олова (ПОС 50, ПОС 61, ПОС 90).В качестве флюса применяют минеральное масло. Лучшие результаты получаются при использовании щелочного масла (для очистки оружия после стрельбы). Удовлетворительное качество пайки обеспечивает минеральное масло для швейных машин и точных механизмов.На место пайки наносят флюс и поверхность алюминия под слоем масла зачищают скребком или лезвием ножа, чтобы удалить имеющуюся всегда на поверхности алюминия оксидную плёнку. Паяют хорошо нагретым паяльником. Для пайки тонкого алюминия достаточна мощность паяльника 50 Вт, для алюминия толщиной 1 мм и более желательна мощность 90 Вт. При пайке алюминия толщиной более 2 мм место пайки нужно предварительно прогреть паяльником и только после этого наносить флюс. Пайка алюминия припоями П200 и П250. Коррозийная стойкость паяльных швов, выполненных этими припоями, несколько ниже, чем выполненных оловяно-свинцовыми припоями.Флюс представляет собой смесь олеиновой кислоты йодида лития. Йодид лития (2-3г) помещают в пробирку или колбу и добавляют 20 мл (около 20г) олеиновой кислоты. В состав флюса может входить от 5 до 17% йодида лития. Смесь слегка прогревают, опустив пробирку в горячую воду, и перемешивают до полного растворения соли. Готовый флюс сливают в чистую стеклянную посуду и охлаждают. Если используется водная соль лития, то при её растворении на дно пробирки опускается слой водной смеси, а флюс всплывает и его осторожно сливают.Перед пайкой жало хорошо прогретого паяльника (температура жала должна быть около 270 - 350 ?C) зачищают и лудят припоем, пользуясь чистой канифолью. Соединяемые поверхности деталей смачивают флюсом, лудят и паяют. После охлаждения остатки флюса удаляют тампоном из ткани, смоченным в спирте, ацетоне или бензине, и покрывают шов защитным лаком.Флюс в процессе пайки не выделяет токсичных и обладающих резким запахом веществ. С ткани и кожи рук он легко смывается водой с мылом. Пайка нихрома (нихром с нихромом, нихром с медью и её сплавами, нихром со сталью) может быть осуществлена припоем ПОС 61, ПОС 50 (хуже - ПОС 40) с применением флюса следующего состава в граммах:Вазелин - 100, хлористый цинк в порошке - 7, глицерин - 5.Флюс приготовляют в фарфоровой ступке, в которую кладут вазелин, а затем добавляют, хорошо перемешивая до получения однородной массы, последовательно хлористый цинк т глицерин.Соединяемые поверхности тщательно зачищают шлифовальной шкуркой и протирают ваткой, смоченной в 10%-ном спиртовом растворе хлористой меди, наносят флюс, лудят и только после этого паяют. Пайка сталей с гальваническим покрытием цинком или кадмием возможна оловяно-свинцовами припоями паяльником с применением флюса хлористого цинка. Пайка с канифольными флюсами не даёт качественного соединения. Паяльная паста.При пайке в домашних условиях припой обычно набирают и наносят паяльником. Контролировать количество расплавленного припоя, переносимое паяльником, крайне затруднительно: оно зависит от температуры плавления припоя, температуры и чистоты жала и от других факторов. Не исключено при этом попадание капель расплавленного припоя на проводники, корпуса элементов, изоляцию, что приводит иногда к нежелательным последствиям. Приходится работать крайне осторожно и аккуратно, и всё же бывает трудно добиться хорошего качества пайки.Облегчить пайку и улучшить её можно с помощью паяльной пасты. Для приготовления пасты измельчают припой напильником с крупной насечкой (мелкая забивается припоем) и смешивают опилки со спирто-канифольным флюсом. Количество припоя в пасте подбирают опытным путём. Если паста получилась слишком густой, в неё добавляют спирт. Хранить пасту нужно в плотно закрывающейся посуде. На место пайки пасту наносят нужными дозами металлической лопаточкой.Применение паяльной пасты, кроме того, позволяет избежать перегрева малогабаритных деталей и полупроводниковых приборов. "Паяльная лента"незаменима при сращивании проводников, трубок, стержней, когда нет возможности воспользоваться электрическим паяльником.Чтобы изготовить "паяльную ленту", необходимо сначала приготовить пасту из опилок припоя, канифоли и вазелина. Пасту наносят тонким ровным слоем на миткалевую ленту.Место пайки обматывают в один слой "паяльной лентой", смачивают бензином или керосином и поджигают. Предварительно соединяемые поверхности желательно залудить. Лужение проводов в эмалевой изоляции.При зачистке выводных концов обмоточного провода ЛЭШО, ПЭЛШО, ПЭЛ и ПЭВ при помощи наждачной бумаги или лезвия нередки надрезы и обрывы тонких жил провода. Зачистка путём обжига также не всегда даёт удовлетворительные результаты из-за возможного оплавления проводов малого сечения. Кроме того, в месте обжига провод теряет прочность и легко обрывается.Для зачистки проводов малого сечения в эмалевой изоляции можно использовать полихлорвиниловую трубку. Отрезок трубки кладут на дощечку и, прижимая провод к трубке плоскостью жала хорошо разогретого паяльника, лёгким усилием 2 - 3 раза протягивают провод. При этом одновременно происходит разрушение эмалевого покрытия и лужение провода. Применение канифоли при этом необязательно. Вместо полихлорвиниловой трубки можно воспользоваться обрезками монтажного провода или кабеля в плихлорвиниловой изоляции.Провод в эмалевой изоляции любого диаметра можно лудить с помощью аспирино-канифольной пасты. Аспирин и канифоль нужно растолочь в порошок и смешать (в массовом соотношении 2:1). Полученную смесь развести этиловым спиртом до пастообразного состояния. Конец провода погружают в пасту и жалом горячего паяльника с небольшим усилием проводят по проводу или перемещают провод под жалом. При этом эмаль разрушается и провод лудится. Для удаления остатков ацетилсалециловой кислоты (аспирина) провод ещё раз лудят, используя чистую канифоль. Вместо припоя - клей.Часто приходится припаивать провод к детали из металла, трудно поддающегося пайке: нержавеющей стали, хрома, никеля, сплавов алюминия и др.Деталь в месте присоединения провода тщательно очищают от грязи и оксидов и обезжиривают. Луженый конец провода обмакивают в клей БФ-2 и жалом нагретого паяльника прижимают к месту соединения в течении 5 - 6 секунд. После остывания на место контакта наносят 1 - 2 капли эпоксидного клея и сушат до полного затвердевания. Сварка вместо пайки.Электросварка значительно сокращает время, затрачиваемое на монтажные работы, даёт соединения, выдерживающие высокотемпературный нагрев, не требует припоев, флюсов, предварительного лужения, позволяет соединять проводники из металлов и сплавов, трудно поддающихся пайке, например провода электронагревательных приборов.Для сварки необходимо иметь источник постоянного или переменного тока напряжением 6 - 30 вольт, обеспечивающий ток не менее 1 ампер. Электродом для сварки служит графитовый стержень от использованных батарей КБС или других, заточенный под угол 30 - 40?. В качестве держателя электрода можно использовать щуп от ампервольтметра с наконечником "крокодил".В местах будущей сварки предварительно зачищенные проводники скручивают жгутом и соединяют с одним из полюсов источника тока, разогревают место, подлежащее сварке. Расплавленный металл образует соединение каплевидной формы. По мере выгорания графита в процессе работы электрод следует затачивать. С приобретением навыков сварка получается чистой, без окалины.Работать необходимо в светозащитных очках. Как паять алюминий.Покрываете место пайки тонким слоем канифоли и сразу же натираете таблеткой анальгина. Далее облуживаете поверхность припоем ПОС-50, прижимая к ней с небольшим усилием жало сильно нагретого паяльника. Ацетоном смываете остатки флюса. Снова осторожно прогреваете поверхность и смываете флюс. Теперь можете начать пайку обычным образом. Чтобы жало паяльника не подгорало.Чтобы защитить стержень от обгорания, его нужно обмазать тонким слоем смеси силикатного клея и сухой минеральной краски (окись железа, цинка и магния). Перед включением паяльника покрытие нужно хорошо просушить, иначе клей вспенится и покрытие будет осыпаться. Как зачистить проводники печатной платы.Кроме уже известных способов зачистки проводников печатной платы перед пайкой или лужением, хорошо себя зарекомендовал способ, описанный ниже. На ватный тампон наносят несколько капель технической соляной кислоты и протирают им поверхность фольги. Кислота хорошо удаляет слой окиси меди, практически не затрагивая металл. После этого плату надо промыть под проточной водой, сначала в горячей, а потом в холодной. Отверстия под выводы деталей лучше просверлить после этой обработки. При работе с кислотой необходимо соблюдать меры безопасности. Знаете ли вы? Качество паяного соединения не зависит от количества припоя и флюса, скорее наоборот: излишки припоя могут скрыть дефекты соединения, а обилие флюса приводит к загрязнению места пайки.Хорошее паяное соединение характеризуется такими признаками: паяная поверхность должна быть светлой блестящей или светло-матовой, без тёмных пятен и посторонних включений, форма паяных соединений должна иметь вогнутые галтели припоя (без избытка припоя). Через припой должны проявляться контуры входящих в соединение выводов элементов и проводников. "Паяльную кислоту" (хлористый цинк) получают путём растворения металлического цинка в концентрированной соляной кислоте из расчёта 412г/л. Кислоту осторожно вливают в посуду с кусочками цинка, причём уровень не должен превышать 3/4 глубины посуды. При окончательном растворении цинка прекращается выделение пузырьков водорода. Полученному раствору хлористого цинка дают отстояться до прозрачности и оккуратно сливают в пузырёк. Вместо "паяльной кислоты" можно использовать флюс, приготовленный из равных по массе долей хлористого амония и глицерина. При этом место пайки не окисляется. Флюс пригоден и для пайки нержавеющей стали. Вместо флюса при лужении стальных деталей (в том числе из нержавеющих сталей) перед пайкой можно воспользоваться отрезком полихлорвиниловой трубки. Место пайки зачищают и обезжиривают. Жалом хорошо прогретого паяльника с каплей припоя растирают на месте пайки отрезок этой трубки до получения равномерного слоя полуды. Затем ведут пайку как обычно. Заржавевшие детали из чёрных металлов перед пайкой следует опустить на 10 - 12 ч в хлористый цинк, разведённый наполовину дистиллированной водой. Ацетоно-канифольный флюс не уступает по качеству пайки спирто-канифольному. Он хорошо смачивает поверхность и легко затекает в зазор между паяемыми деталями. Поэтому при отсутствии спирта можно приготовить флюс и на ацетоне, взяв его в таком же соотношении, которое указано в таблице N3. Однако необходимо помнить, что ацетон токсичен и обладает резким неприятным запахом, поэтому работать с таким флюсом можно только при хорошей вентиляции помещения. Хранить жидкий и полужидкий флюс (спирто-канифольный, "паяльную кислоту" и др) удобно в полиэтиленовой маслёнке, хоботок которой закрывается специальной пробкой. С помощью такой маслёнки можно легко и быстро наносить требуемое количество флюса на место пайки. При этом флюс расходуется экономно, уменьшается испарение его растворителя, пайка получается более чистой и аккуратной. Припаять обойму шарикоподшипника к фланцу можно с помощью припоя ПОС-61 и флюса следующего состава: спирт этиловый - 5г, триэтаноломин - 2г. Перед пайкой детали следует обезжирить, после пайки - промыть узел в бензине и подшипник смазать. Для сращивания проводов из сплавов с высоким сопротивлением (нихром, константан, манганин и др.) можно использовать простой способ, не требующий какого-либо специального инструмента.Провода в месте соединения зачищают и скручивают. Затем пропускают иакой ток, чтобы место соединения накалилось докрасна. На это место пинцетом кладут кусочек ляписа, который при нагревании расплавляется, в результате чего образуется хороший электрический контакт. Тонкие медные провода можно сваривать в пламени спиртовки или спички. Для этого их зачищают на 20 мм, складывают, аккуратно скручивают, и нагревают до тех пор, пока не образуется шарик расплавленного металла, дающий надёжный контакт. Лудить алюминий легче, если его предварительно покрыть медью. Нужное место зачищают и аккуратно наносят на него две-три капли насыщенного раствора медного купороса. Далее к алюминевой детали подключают отрицательный полюс источника постоянного тока, а к положительному полюсу присоединяют кусок медного провода, конец которого опускают в каплю купороса, так чтобы провод не касался алюминия. Через некоторое время на поверхности детали осядет слой красной меди, который после промывки и сушки лудят обычным способом. В качестве источника тока можно использовать батарейку от карманного фонаря. |

sergofan5.narod.ru

рекомендации по выбору и применению трубчатых припоев

Технологии в электронной промышленности №2'2005

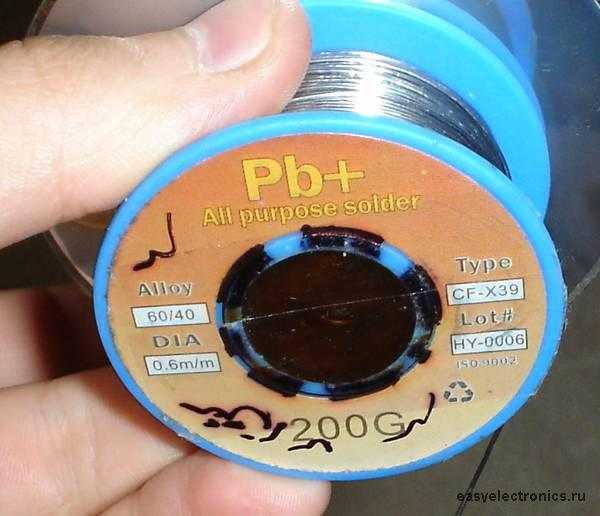

Заказать этот номерВ нашей стране для ручной пайки традиционно применяют жидкий флюс и проволочный припой, однако при отсутствии отмывки остатков флюса эта технология приводит к существенному снижению надежности радиоэлектронной аппаратуры. Причины снижения надежности РЭА вызваны частичной термической обработкой флюсов при ручной пайке (только в зоне формирования паяного соединения), следовательно, только частичным выгоранием активаторов и локальными процессами поликонденсации. Остатки флюса, которые не были подвергнуты термической обработке при температурах пайки, являются потенциальными источниками коррозии, электромиграции и повышенных токов утечки в процессе эксплуатации РЭА. Применение многоканальных трубчатых припоев, не требующих отмывки, позволяет полностью решить эту проблему.

Многоканальные трубчатые припои фирмы Multicore Solders

Многоканальные трубчатые припои фирмы Multicore Solders на протяжении многих лет преобладают на российском рынке. Даже название фирмы Multicore Solders («Многоканальные припои»), основанной в 1939 году, говорит о многом. Одним из основных преимуществ трубчатых припоев Multicore Solders является большое количество каналов флюса (до 5) в прутке припоя. Увеличенное количество каналов флюса обеспечивает равномерное распределение флюса без пропусков по длине прутка, что предотвращает возможность пайки «всухую», без флюса, как в случае с одноканальными припоями.

Трубчатые припои Multicore Solders разработаны для различных применений, в том числе для пайки печатных плат радиоэлектронной аппаратуры и конструкционных изделий.

Состав припоя

Для изготовления трубчатых припоев фирмой Multicore Solders используются только высокочистые сплавы с минимальным количеством примесей, отвечающие требованиям всех основных национальных и международных стандартов, в том числе QQ-S-571E и J-STD-006A. Возможна поставка припоев с различными типами сплавов.

Традиционные сплавы

Традиционно в нашей стране применяются оло-вянно-свинцовые эвтектические припои или близкие к ним (табл. 1).

Таблица 1

Для пайки компонентов поверхностного монтажа рекомендуется применять трубчатые припои диаметром в пределах 0,46-1,0 мм. Специально для пайки миниатюрных чип-компонентов поставляются трубчатые припои на основе сплава Sn62/Pb36/Ag2 диаметром 0,46 и 0,56 мм. Серебро добавляют для предотвращения миграции серебра, используемого при производстве чип-компонентов, в припой и для повышения прочности паяного соединения. Для других применений рекомендуются сплавы Sn60/Pb30 (аналог ПОС-61) и Sn63/Pb37.

Бессвинцовые сплавы

Бессвинцовые сплавы — требование времени — широко используются при производстве трубчатых припоев (табл. 2).

Рис.1

Таблица 2

Бессвинцовый сплав 99С по основным характеристикам является аналогом традиционного сплава Sn60, что позволяет полностью заменить его без значительных изменений технологического процесса.

Специальный сплав для пайки по алюминию

Фирма Multicore Solders производит трубчатые припои для конструкционной пайки и изготовления ламп (тип сплава 45D — состав: Pb80,l/Snl8/Agl,9, температура плавления 178-270 °С).

Этот сплав обладает более высокой коррозионной стойкостью по сравнению с традиционными оловянно-цинковыми припоями.

Флюс

В большинстве трубчатых припоев Multicore Solders применяются флюсы на основе химически очищенной канифоли. Такие флюсы обладают малым количеством остатков по сравнению с обычной канифолью, а также более высокой активностью. Удаление остатков флюсов Х39, Crystal 400 и Crystal 502 после пайки является необязательным, так как остатки флюса обладают устойчивостью к воздействию повышенной влажности и температуры в процессе эксплуатации. Остатки данных флюсов после пайки без отмывки выдерживают испытания на поверхностное сопротивление изоляции по стандартам Bellcore TR-NWT-000078 выпуск 3 (декабрь 1991) и 1РС-протоколам 1, 2 и 3 классов.

При выборе типа флюса следует учитывать совместимость флюса, входящего в состав трубчатого припоя, с флюсами для групповой пайки и в составе паяльных паст, взаимная реакция флюсов разных производителей может приводить к ухудшению электрических параметров изделия или усложнению процесса отмывки. Флюсы Х39, Crystal 400 и Crystal 502 полностью совместимы с паяльными пастами RM92, CR32, CR36, МР200, LF318 и LF320, а также со всеми типами флюсов для групповой пайки, не требующих отмывки, фирмы Multicore Solders. Совместимость флюсов подтверждена лабораторными исследованиями.

Рекомендации по применению

Подготовка к работе

Паяльник. Жало паяльника может быть любой формы и размера для наилучшего контакта и передачи тепла к паяемым поверхностям. Жало паяльника должно быть облужено, для этого может быть использован трубчатый припой. Однако процесс лужения зависит в значительной степени от состояния жала. Если жало в плохом состоянии, его необходимо предварительно очистить с помощью смоченной водой специальной губки, входящей в состав паяльной станции. Для очистки сильно окисленных жал паяльников можно использовать пасту ТТС-1 для очистки и лужения наконечников.

Рис. 2

Рис.3

Температура жала паяльника. Оптимальная температура жала и требуемая мощность при ручной пайке зависят от конструкции паяльника и выполняемой задачи. При работе с бессвинцовыми трубчатыми припоями, имеющими температуру плавления в пределах 217-227 °С, минимальная температура жала паяльника должна составлять 300 °С В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Для большинства задач при работе с традиционными и бессвинцовыми припоями оптимальная температура жала паяльника составляет 315-370 °С В некоторых случаях хорошие результаты могут быть получены при кратковременном (до 0,5 с) нагреве с повышенной температурой жала 340-420 °С

Печатные платы и компоненты. Чистота поверхности печатных плат и компонентов

является одним из важнейших факторов, влияющих на процесс пайки. Оксиды и другие поверхностные загрязнения существенно ухудшают смачиваемость припоем и передачу тепла от жала паяльника к паяемым поверхностям, увеличивая время пайки. Печатные платы с длительным сроком хранения для улучшения паяемости могут быть подвергнуты предварительной очистке с помощью специальных растворителей, например, VIGON SC 200, ZESTRON SD 100, ZESTRON SD 301.

Рекомендуемая последовательность работы

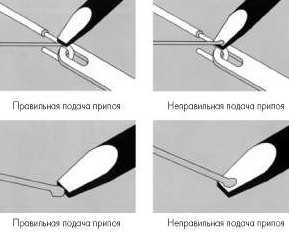

При работе с многоканальными трубчатыми припоями пайка осуществляется с двух рук. Для того чтобы при пайке получить наилучшие результаты, рекомендуется использовать следующий процесс:

1. Поднесите жало паяльника к рабочей поверхности. Жало паяльника должно контактировать одновременно с контактной площадкой платы и выводом компонента, для того чтобы прогреть обе паяемые поверхности. Избыток припоя на жале, нанесенного во время лужения, будет помогать процессу теплопередачи путем увеличения площади контакта между контактной площадкой и выводом. Необходимо не более доли секунды, чтобы прогреть соответствующим образом обе поверхности.

2. Поднесенный в это время к месту соединения с противоположной от жала паяльника стороны пруток трубчатого припоя позволит образовать галтель припоя. Для этого необходимо около 0,5 секунды. Внимание! Если припой подавать непосредственно на жало паяльника, активные компоненты флюса будут преждевременно выгорать, а его эффективность резко уменьшается. Не подавайте избыточное количество припоя на паяное соединение. Это может привести к увеличению количества остатков флюса и ухудшению внешнего вида изделия. Рекомендуется выбирать диаметр прутка припоя, равный половине диаметра жала паяльника.

3. Удалите припой от паяемого соединения и затем удалите жало паяльника.

Весь процесс пайки должен занимать от 0,5 до 2,0 с на одно паяное соединение в зависимости от массы, температуры и конфигурации жала паяльника, а также паяемости поверхностей. Избыточное время или температура могут, во-первых, истощать флюс до смачивания припоя, что может привести к увеличению количества остатков, во-вторых, увеличивают хрупкость паяного соединения. Завершение работы Для обеспечения длительного срока службы жала паяльника после окончания работы необходимо его облудить. Для этой цели удобно использовать трубчатый припой: оберните несколько витков припоя (как показано на рис. 5) вокруг кончика жала и нагрейте его. Практические примеры На первоначальном этапе работа с трубчатыми припоями (пайка с двух рук) может вызывать сложности. Как правильно работать с трубчатыми припоями? Нижеприведенные примеры помогут быстро освоить технологию пайки с двух рук.

Рис.4

Рис.5

Пайка чип-компонентов: резисторы, конденсаторы, танталовые конденсаторы, индуктивности, варисторы, MELF-Kopnyca.

1. Облудить одну из контактных площадок (далее КП). Необходимо подать достаточное количество припоя для последующего формирования галтели.

2. Установить чип-компонент на КП.

3. Придерживая чип-компонент пинцетом, поднести жало паяльника, обеспечивая одновременный контакт жала с выводом чип-компонента и облуженной КП.

4. Произвести пайку в течение 0,5-1,5 с. Отвести жало паяльника.

5. Произвести пайку второго вывода: поднести жало паяльника, обеспечивая одновременный контакт жала с выводом и КП. С противоположной стороны от жала паяльника подать трубчатый припой под углом 45° к плоскости КП и вывода компонента. Внимание! При пайке чип-компонентов важен правильный подбор диаметра припоя. Чрезмерно толстый припой будет приво-

дить к формированию избыточной галтели припоя.

Пайка компонентов, монтируемых в отверстия.

1. Установить компонент в монтажные отверстия, если необходимо, то загнуть выводы.

2. Поднести жало паяльника таким образом, чтобы был обеспечен одновременный контакт с КП монтажного отверстия и выводом компонента, прогреть 0,5-1,0 с.

Пробило № 1. Необходимо обеспечить хороший тепловой контакт между жалом паяльника и паяемыми поверхностями. 3. Подать небольшое количество припоя на жало паяльника, так чтобы образовался мостик припоя между КП и выводом (см. рис.).

4. Перемещайте трубчатый припой по кругу вдоль КП в противоположном направлении от жала паяльника (см. рис.).

5. Как только паяное соединение сформировано, отвести пруток припоя.

6. Одновременно отвести жало паяльника. Для образования правильной формы галтели жало паяльника должно двигаться вверх вдоль вывода компонента.

Правило № 2. Необходимо обеспечивать контакт между жалом паяльника и паяемыми поверхностями до тех пор, пока не произойдет формирование галтели припоя.

Внимание! Избегайте сильного давления жалом паяльника на КП. Не допускайте контакта жала паяльника с галтелью припоя без использования трубчатого припоя, это может привести к деградации паяного соединения.

Возможные проблемы и методы решения Разбрызгивание. Высокая скорость нагрева. Подавайте пруток припоя на разогретые контактные поверхности (вывод компонента и КП), не подавайте припой на жало паяльника.

Матовые паяные соединения. Длительный контакт жала паяльника с паяным соединением после отвода прутка припоя из зоны пайки.

Остатки после пайки в виде нагара. Произвести очистку жала паяльника и губки или заменить жало паяльника.

Избыточные остатки флюса вокруг паяного соединения.

1. Большой диаметр трубчатого припоя, использовать припой меньшего диаметра.

2. Избыточная подача трубчатого припоя в место пайки.

3. Низкая температура пайки, использовать паяльник большей мощности или увеличить температуру пайки.

Удаление остатков флюса

Многоканальные трубчатые припои фирмы Multicore Solders разработаны для технологических процессов без применения отмывки. Однако в случае необходимости удаления остатков флюса, например, вызванной жесткими условиями эксплуатации аппаратуры, наилучшие результаты достигаются при использовании промывочных жидкостей: ZESTRON FA+, VIGON A200 или VIGON US. При ремонте рекомендуется использовать промывочную жидкость VIGON EFM.

Выводы

Экономические аспекты применения многоканальных трубчатых припоев бесспорны:

1. Не требуется отмывка остатков флюса, в результате — снижение затрат на дорогостоящие процессы отмывки.

2. Значительно повышается качество и надежность печатных узлов.

3. Улучшается внешний вид паяных соединений, а также печатных узлов в целом без удаления остатков флюса.

Скачать статью в формате pdftech-e.ru

Припой для пайки | Твой ювелир

Припой – это вещество, без которого процесс пайки невозможен. Точнее это сплав или металл, который имеет температуру плавления ниже, чем заготовки, которые нужно соединить в единое целое. Чаще всего используются сплавы на основе следующих металлов: свинец, олово, медь, кадмий, никель.

Припой для пайки может служить очень длительное время, если соблюдать все рекомендации и технологию использования. Многое зависит и от окружающей среды, что также необходимо учитывать. Припои для пайки могут иметь различный вид: гранулы, пруты, порошки, фольга.

Состав припоя

Выбор припоя зависит от вида работ, которые планируются. В основном, целью процесса спайки является создание прочного шва, который бы мог прослужить десятилетиями, а в некоторых случаях требуется даже создание герметического шва; или для создания электропроводного контакта, отличающегося малым переходным сопротивлением.

Процесс спаивания заключается в нагреве места, где соединяются элементы и самого припоя. Как известно, температура плавления самого припоя должна быть ниже, поэтому он переходит в жидкое состояние и растекается, а в это время основной материал изделия остаётся в первоначальном состоянии, он не изменяет своей структуры и остаётся твёрдым.

В месте, где припой в жидком состоянии соприкасается с твёрдым металлом, происходит целый ряд физико-химических реакций и процессов. Основным является диффузия, при котором элементы припоя проникают в состав металла и твёрдый металл как бы растворяется в припои. В результате получается промежуточный слой, который после охлаждения и затвердевания станет связующим звеном и соединит компоненты в одно целое.

Правильный выбор припоя учитывает целый ряд факторов и особенностей. Здесь важно обратить внимание на физико-химические свойства металла, который используется для спаивания, ожидаемую прочность в результате спаивания, подверженность коррозионным изменениям, и конечно стоимость припоя.

Нередко стоит обращать своё внимание и на удельную проводимость, которой обладает припой, так как это может оказаться ключевым фактором и залогом хорошего результата кропотливой работы.

Классифицируют припои по различным признакам, наиболее известная это классификация по температуре плавления. В этом случае припои делят на два класса: мягкие припои и твёрдые припои.

Для осуществления пайки мягкими припоями достаточно температуры до 300° С, в то время как пайка твердыми припоями происходит при температуре свыше 300° С. Следует также заметить,что для пайки мягкими припоями характерен предел прочности при растяжении 17-100 МПа, а для пайки припоями второго класса этот показатель составляет 100-500 МПа.

Для пайки используют также флюсы. Флюс – это смесь веществ. Флюс может быть по происхождению органическим, либо же иметь неорганическую природу. Служит такое вещество для избавления, очищения от оксидов на поверхности. Пайка припои флюсы — это три взаимосвязанных понятия. Флюсы улучшают растекание и смачивание поверхностей спаиваемых элементов, а также выполняют защитную функцию от воздействия окружающей среды.

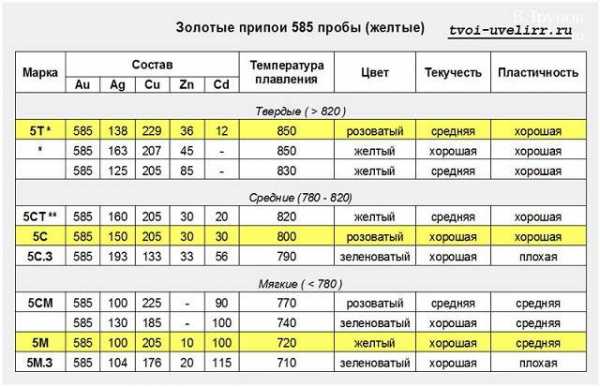

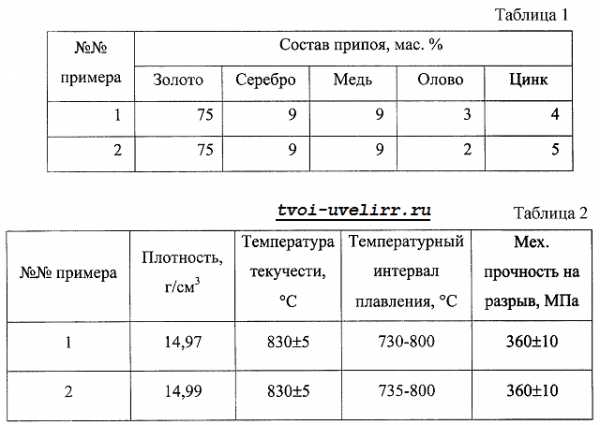

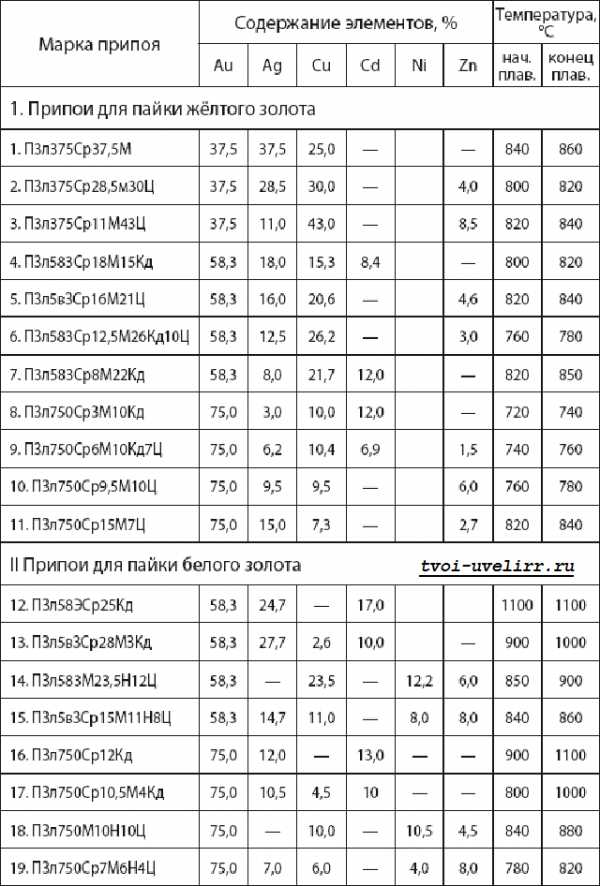

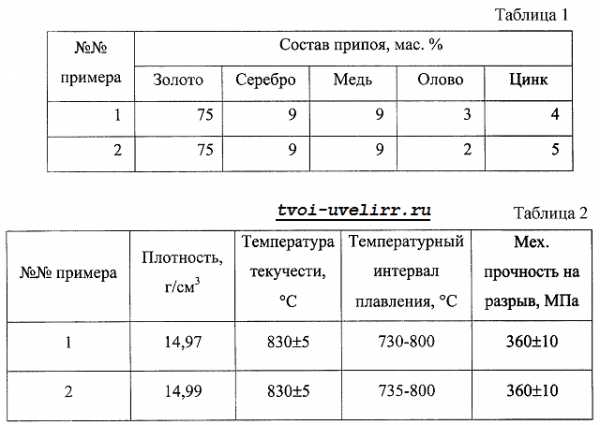

Как и из чего сделать припой для пайки золота

Конечно, самый простой способ – это купить припой для пайки в специализированном магазине. Цена припоя для пайки конечно разная и зависит от вида припоя, но в принципе, она доступна для большинства. Однако, это вовсе не значит, что припой для пайки нельзя изготовить самостоятельно.

Работа с золотом – это кропотливый, трудоёмкий процесс, поэтому к выбору припоя стоит относиться крайне внимательно. Чтобы приготовить припой самостоятельно потребуется: Золото 75,0% , Медь 9% ,Серебро 9% , Кадмий 4% , Цинк 3%. Все металлы раскатываются до тонких пластин, практически до фольги. Теперь необходимо сделать рулон.

Сначала кладётся полоса меди, затем золото, серебро, кадмий и цинк. Затем все пластины скручиваются вместе в сторону цинка, таким образом, чтобы медь оказалась наружи, а цинк с внутренней стороны.

После чего разогревается тигель до красна и параллельно флюсуется этот пакет-рулон, кладётся в разогретый тигель и плавится. Процесс должен протекать быстро. Когда металл расплавится и побежит по кругу, это будет означать, что припой перешел в стадию готовности и его можно использовать для пайки изделий из драгоценного металла.

Как и из чего сделать припой для пайки серебра

Процесс приготовления можно условно разделить на три этапа – приготовление плавильной ложки к использованию, введение добавки флюса, погружение шихты в ложку, плавление вещества и заполнение ингуса. Потребуется: серебряный лом с высокой пробой; а также лом более низкой пробы; медь; чистое серебро.

Шихту разделяют приблизительно по 15-18 грамм на отдельные части. Далее соединяют лом и серебро. Шихту нужно предварительно очистить магнитом от всякого рода примесей. Добавление меди происходит при приготовлении самого припоя. Пропорция должна соблюдаться в соотношении 4:1. Флюсом будет выступать буру.

Затем переходим к этапу, на котором производят плавление, серебро меняет окраску и становится другого цвета и стекает. Расплав выливают в ингус, затем помещают его под холодную струю воды для охлаждения. После этого извлекают брусок. Изготовление припоя своими руками не менее важный и интересный процесс, чем сам процесс пайки серебряным припоем.

Как и из чего сделать припой для пайки меди

Припой для пайки меди в своем составе может содержать такие металлы как олово, серебро, цинк, свинец или медь. Наибольшей популярностью пользуются серебряные, медно-фосфорные, медно-серебряно-цинковые. Флюс не используется для последних двух случаев. Припои для пайки меди являются одним из наибольших классов и пользуются значительной популярностью. Такого рода припой очень часто используются в качестве припоев для пайки медных труб.

Пайка медных труб твёрдым припоем служит альтернативным и надёжным способом соединения труб, которое характеризуется высоким качеством и прочностью шва. В основном используется такой сплав твёрдой пайки как BCuP, а также Bag. Они очень хорошо обеспечивают надёжность места соединения.

Как и из чего сделать припой для пайки алюминия

Припой для пайки алюминия, наверное, один из самых простых в изготовлении, так как не содержит много компонентов. В состав припоя входит 39% олова, 59% цинка и 2% меди. Такой припой можно изготовить самостоятельно, если имеется соответствующее оборудование, а можно купить припой для пайки алюминия уже готовый и воспользоваться им. В магазинах, как правило, представлен широкий выбор припоев для алюминия различной марки, что соответствует качеству.

tvoi-uvelirr.ru

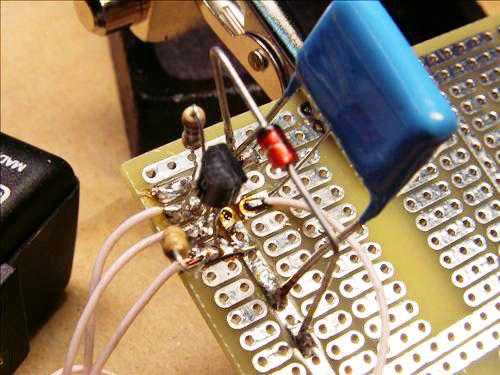

Каким припоем паять микросхемы?

Каждое современное электронное устройство работает благодаря микросхемам различного размера и сложности. Ни одно изделие не может работать вечно. Микросхемы ремонтируют с помощью пайки. Работа с ними – это достаточно сложное деликатное занятие. Из-за большого количества контактов расположенных максимально близко друг к другу, их пайка требует максимальной аккуратности и осторожности.

Для пайки микросхем не подойдет обычный паяльник, для этого нужно приобретать специализированное оборудование. Также особого внимание требуется выбор расходного присадочного материала. Для того чтобы на максимально возможный уровень облегчить работу требуется использовать припой с относительно низкой температурной отметкой плавления. Огромную роль на итоговый результат пайки оказывает качество расходного материала. Естественно, что его стоимость достаточно высокая, но она вполне оправдывается высоким качеством. Также стоит отметить, что для пайки контактов в микросхемах не требуется большое количество припоя, что позволит использовать одну упаковку вещество достаточно долго.

Существует большое количество разнообразных моделей припоев, которые отличаются друг от друга химическим составов, физическими свойствами и, несомненно, качеством. Это обусловлено их широким спектром использования. Припой для пайки микросхем используется повсеместно как любителями и частными профессионалами, так и на огромных масштабных производствах.

Выбор присадочного материала для работы с микросхемами достаточно сильно отличается от подбора материала для обычной пайки. Здесь в первую очередь требуется обращать внимание не на свойство прочности, а на стойкость к воздействию высоких температур, способность проводить электрический ток и т.д.

Наиболее популярные модели припоев для пайки микросхем

Различных моделей припоев от разнообразных производителей, основное назначения которых заключается в работе с контактами микросхемы, очень много. Можно отдельно выделить пару отечественных моделей популярных в нашем государстве. Одной их таких является припой для микросхем ПОС 61. Его химический состав очень разнообразен и выглядит следующим образом (значения указаны в процентном соотношении):

- Sn – 61;

- Pb – 38.5;

- Fe – 0.02;

- Bi – 0.01;

- Sb – 0.05;

- Ni – 0.02;

- S – 0.02.

Такой набор элементов в химическом составе расходного присадочного материала позволяет ему обрести следующие физически свойства и механические характеристики:

- вещество начинает подвергаться процессу плавления при достижении температурной отметки равной 189 градусов по Цельсию;

- плотность наплавленного припоя на один квадратный сантиметр равна примерно восьми с половиной граммам;

- материал способен удлинятся относительно самого себя примерно на 45-47%;

- ударная вязкость материала равна 3,9 килограмм на один квадратный сантиметр площади наплавленного вещества.

В качестве альтернативы вышеописанному припою можно использовать модель ПОС 30. По общему уровню качества он достаточно сильно уступает предыдущей модели, однако низкая температура плавления позволяет создать комфортные условия для пайки микросхем. Его химический состав состоит всего лишь из двух компонентов (значения в процентном соотношении):

Этот несложный состав обеспечивает припою следующие технические характеристики:

- вещество начинает подвергаться плавлению при достижении температурной отметки в 183 градуса по Цельсию;

- плотность наплавленного припоя на один кубический метр равняется десяти килограммам;

- припой способен удлиняться относительно самого себя почти на шестьдесят процентов.

Как выбирать?

Естественно, что не следует ограничиваться двумя вышеописанными моделями. Для каждого конкретного случая может понадобиться использование присадочного материала определенного химического состава для обеспечения нужных физических свойств и механических характеристик. Следует выбирать ту или иную модель припоя исходя из необходимых вам свойств.

В первую очередь нужно обращать внимание на значение проводимости электрического тока. Если сопротивление, которым он обладает, достаточно низкое, то его использование в пайке сложных микросхем будет невозможно. Конечно же, для небольших паяльных работ, выполняемых в домашних условиях, можно использовать самый простой и недорогой вариант. Но если предстоит выполнять масштабные работы, то лучше всего купить припой, в основе химического состава которого лежит серебро.

Также очень важной характеристикой является значение температуры, при достижении которой вещество начинает подвергаться плавлению. Так как рабочая деятельность практически любой микросхемы редко когда происходит при температурах превышающих сотню градусов по Цельсию, то и использовать лучше расходный материал с низкой отметкой плавления.

Стоит уделять внимание форме материала. Лучше всего если он будет реализован в форме трубки или стержня, так как такие формы способны обеспечить максимальный комфорт при работе. С их помощью очень легко взять паяльником минимально требуемое количество вещества.

Особенности проведения паяльных работ с микросхемами

При покупке той или иной модели припоя стоит учитывать, что пайка микросхем имеет некоторые различия относительно работ с изделиями более большого размера. Для работы маленькими контактами нужно использовать небольшой паяльник с острым жалом плоской формы. Рабочая мощность ни в коем случае не должна превышать температурную отметку плавления расходного материала. Для улучшения качества итогового результата работы в обязательном порядке нужно использовать флюс в большом количестве.

Самое главное отличие паяния микросхем от работ с другими изделиями является то, что любая микросхема нуждается в очистке излишков расходного материала после выполнения работ. Это следует выполнять для того, чтобы во время работы микросхемы исключить шанс возникновения возможного короткого замыкания. Этот процесс выполняется с помощью медной оплетки, это также одна из особенностей, которая требует проведения работ при невысоких температурах.

svarkagid.com

| скачать статью себе на компьютер,вы можете тут Пайка бывает низкотемпературная (до 450 °C) и высокотемпературная. Соответственно припои бывают легкоплавкие и тугоплавкие. Для низкотемпературной пайки используют в основном электрический нагрев, для высокотемпературной — в основном нагрев горелкой. В качестве припоя используют сплавы оловянно-свинцовые (Sn 90 % Pb 10 % c t° пл. 220 °C), оловянно-серебряные (Ag 72 % с t° пл. 779 °C), медно-цинковые (Cu 48 % Zn остальное с t° пл. 865 °C), галлиевые (t° пл. ~50°С), висмутовые (сплав Вуда с t° пл. 70 °C, сплав Розе с t° пл. 96 °C) и т. д. Пайка является высокопроизводительным процессом, обеспечивает надёжное электрическое соединение, позволяет соединять разнородные материалы (в различной комбинации металлы и неметаллы), отсутствие значительных температурных короблений (по сравнению со сваркой). Паяные соединения допускают многократное разъединение и соединение соединяемых деталей (в отличие от сварки). К недостаткам можно отнести относительно невысокую механическую прочность. Виды припоев. Характеристики припоев пос 40, пос 61 и ПСР Одним из важнейших факторов радиомонтажных и электромонтажных работ является пайка. Пайку осуществляют для создания механически прочного или герметичного шва, или с той целью, чтобы получить электрический контакт с малым переходным сопротивлением. Качество монтажа зависит от того, правильно ли вы выбрали для этой работы необходимые припои. Паяние есть один из способов соединения металлов, основанное на силах молекулярного притяжения, а припой - это сплав или металл, который вводится между деталями и образуется он в процессе пайки из-за разницы температур. Припой равномерно распределяется в результате действия капиллярных сил и «смачивает» основной металл. Паяемые материалы имеют более высокую температуру плавления, а припои более низкую. Перед началом пайки все спаиваемые поверхности обезжириваются и зачищаются до металлического блеска. Припой выбираются в зависимости от того, какие металлы нужно спаять. Для того, чтобы пайка была качественной, необходимо, чтобы припой хорошо смочил соединяемые материалы и при равномерном растекании заполнил паяльные зазоры, образовывая при этом коррозионно-стойкие, плотные соединения. Прочность припоя и паяного соединения зависит от тугоплавкости припоя. В любительской практике чаще всего используются легкоплавкие припои. Они обозначаются буквами ПОС – оловянно-свинцовый и являются мягкими припоями. В припой пос вводятся другие металлы для того, чтобы они приобрели специальные свойства: кадмий, висмут, сурьму и другие. Для пайки алюминия применяется оловянно-свинцовый припой пос, рекомендованный зарубежными радиолюбителями. Заключается он в том, что на месте пайки на алюминий наносится минеральное масло, а затем поверхность зачищается ножом или скребком, чтобы удалить плёнку окиси. Хорошо нагретым паяльником наносится припой. Припой пос 40 с температурой плавления 183–238 °C востребован и используется в тех местах, если спайка будет подвержена сильной вибрации. Применяют припой пос 40 при лужении и пайке самой разнообразной радиоаппаратуры, деталей оцинкованного железа с имеющимися герметичными швами. Припой пос 60 в своём составе имеет высокое содержание олова - 60% и 40% свинца. Также используется припой пос 60 при пайке различных деталей: для пайки токоведущих деталей из латуни, луженого никеля, серебра. Припой пос 61 температура плавления 183–190 °C необходим для пайки и лужения печатных схем, радио- электроаппаратуры, точных приборов, имеющих высокогерметичные швы. Используется припой пос 61 в тех случаях, если недопустим перегрев и очень важно выдерживать нужную температуру. Самыми рапространёнными среди твёрдых припоев являются серебряные. Припой пср поможет сделать соединения деталей из различных металлов более надёжным. В готовом виде припой пср выпускается в виде ленты, проволоки, полосы и анода. Самым главным условием правильного паяния является умение работать с огнём, нагревать нужно только те места, которые требуется спаять. Температура должна соответствовать температуре плавления припоя, не выше. На паяльник в нагретом состоянии кладут капельку припоя и переносят к месту пайки. Припой выбирают с учётом того, какой механической прочности требуется спай, какими физико-химическими свойствами обладают металлы для спаивания, учитывается его стоимость и коррозийная устойчивость. Знание удельной проводимости припоя необходимо в процессе пайки токоведущих частей. Современные работы по спаиванию проводятся с учётом токсичности компонентов припоя. В последнее время в электронике и электротехнике применяются бессвинцовые припои. Многочисленные предприятия производят в настоящее время различные марки сварочных припоев, предназначенные для лужения деталей и узлов, пайки деталей из меди, стали, латуни, бронзы, и спиральных пружин.Олово, припой – это присадочный металл (сплав), который в расплавленном состоянии используется для заполнения зазора (шва) между спаиваемыми деталями. В результате затвердевания припоя образуется неразборное прочное соединение деталей. В зависимости от процентного содержания олова и свинца в своем составе, оловянно-свинцовые припои включают в себя несколько разновидностей, различающихся процентным содержанием олова, свинца, сурьмы и примесей (меди, висмута и мышьяка). Каждая из разновидностей свинцово-оловянных припоев используется для строго определенных целей. Ниже перечислим сферы применения наиболее известных из них. Так, олово припой ПОС 4-6 применяется для паяния меди, железа, белой жести и свинца, а также может выступать в качестве заменителя припоя ПОС 30. Олово припой ПОС 18 также предназначен для паяния меди, железа, латуни и свинца, а сверх того – для паяния оцинкованного железа и лужения деревянных деталей перед пайкой. Может заменять припой ПОС 40.