Содержание

Виды и состав формовочных смесей для литейного производства

Виды и состав формовочных смесей

От favorit-adminраздел Полезные статьи

1051

Основные требования, которым должны соответствовать формовочные смеси – это прочность и стойкость к высоким температурам. Особенно важно правильно подобрать компоненты формовочной массы при изготовлении крупных отливок. Для повышения показателей прочности и стойкости к термохимическому воздействию формы отправляют на сушку. При этом увеличивается время технологической операции, из-за чего большое распространение получили быстротвердеющие составы.

Литье стали

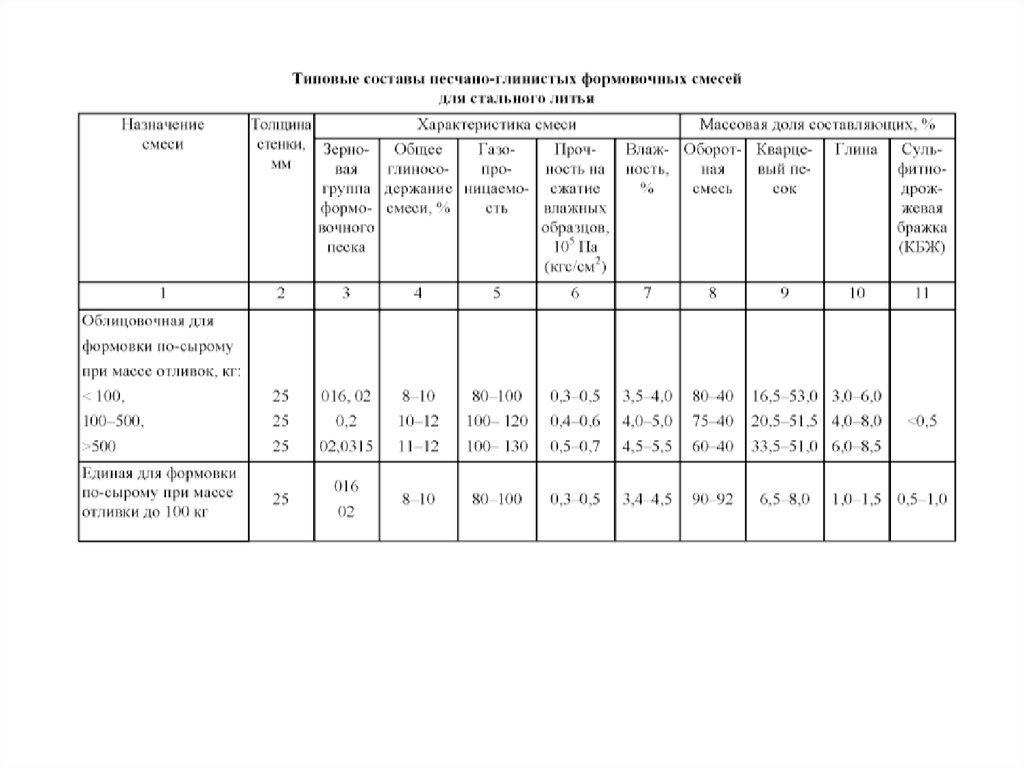

В технологическом процессе литья стали широко используются смеси на основе жидкого стекла. Они отлично переносят высокие температуры и используются при производстве форм для крупных изделий из стали.

Хромомагнезитовые смеси на основе жидкого стекла характеризуются немного меньшей податливостью, чем их аналоги на основе технического лигносульфоната (ЛСТ). К недостаткам данного продукта можно отнести низкий показатель газопроницаемости, из-за чего облицовочный слой не может быть боле 15 мм толщиной. Состав изготавливают из переработанного хромомагнезитового кирпича с содержанием 15 – 20% Сr2O3 и не ниже 42% MgO.

К недостаткам данного продукта можно отнести низкий показатель газопроницаемости, из-за чего облицовочный слой не может быть боле 15 мм толщиной. Состав изготавливают из переработанного хромомагнезитового кирпича с содержанием 15 – 20% Сr2O3 и не ниже 42% MgO.

Для изготовления форм отливок с массой до 160 тонн применяются вещества на основе хромистого железняка. Типовой состав формовочной смеси для литья должен содержать не более 40% мелкой фракции железняка, а для увеличения прочности иногда добавляется до 3% ЛСТ. Толщина облицовочного слоя может достигать 150 мм.

В случае необходимости изготовления отливок с высокой чистотой поверхности применяются циркониевые смеси. Однако из-за высокой стоимости песка применяются в исключительных случаях.

Для производства отливок небольшой массы широкое применение получили песчано-глинистые смеси на основе жидкого стекла. Их применение позволяет значительно сократить продолжительность технологического цикла, повышая производительность и качество отливок. Однако при этом потребление свежих материалов несколько увеличивается.

Однако при этом потребление свежих материалов несколько увеличивается.

Литье чугуна

При изготовлении чугунных отливок широко распространены формы из единой смеси. Она изготавливается из отработанной смеси с добавками свежего кварцевого песка и огнестойкой глины. При замене глины на бентонит удается повысить качество отливок. Для повышения прочности добавляется каменноугольная пыль, ЛСТ и прочие материалы. С их помощью повышаются и противопригарные показатели.

Литье бронзы

При изготовлении отливок из сплавов меди, в том числе и бронзы используются кристобалито-гипсовые формы. Для изготовления форм применяют компоненты с высокой химической очисткой. Такие материалы существенно облегчают процесс формовки, извлечения и очистки отливок. Однако есть и недостаток – входящий в состав гипс разлагается при относительно низкой температуре 650 градусов.

Состав формовочной смеси для литья алюминия

Для изготовления отливок из цветных металлов необходимо, чтобы обеспечивалась чистота поверхности изделий. К огнеупорности применяются более мягкие требования в виду сравнительно низких рабочих температур. Для этого применяются формовочные массы на основе мелкозернистого песка. Состав формовочной смеси для литья алюминия может содержать небольшое количество отработанных материалов. В качестве противопригарного покрытия используется мазут.

К огнеупорности применяются более мягкие требования в виду сравнительно низких рабочих температур. Для этого применяются формовочные массы на основе мелкозернистого песка. Состав формовочной смеси для литья алюминия может содержать небольшое количество отработанных материалов. В качестве противопригарного покрытия используется мазут.

Стабилизация состава формовочной смеси

Оптимизация является важным элементом при контроле качества отливок. При нестабильности свойств формовочной массы снижается качество отливок, увеличивается процент брака. Для достижения оптимального качества используются лабораторные исследования, на основании которых корректируется состав.

Специальное литейное оборудование

Для приготовления формовочной массы применяется такое литейное оборудование как смесители песка, позволяющие повысить производительность хтс литья. Благодаря энергоэффективному оборудованию существенно повышается качество формовочных материалов, без значительного увеличения себестоимости продукции. К данному оборудованию относятся и манипуляторы для транспортировки и сборки форм.

К данному оборудованию относятся и манипуляторы для транспортировки и сборки форм.

Формовочные и стержневые смеси. Приготовление формовочной смеси. Свойства формовочных смесей. Состав формовочной смеси. Состав стержневой смеси.

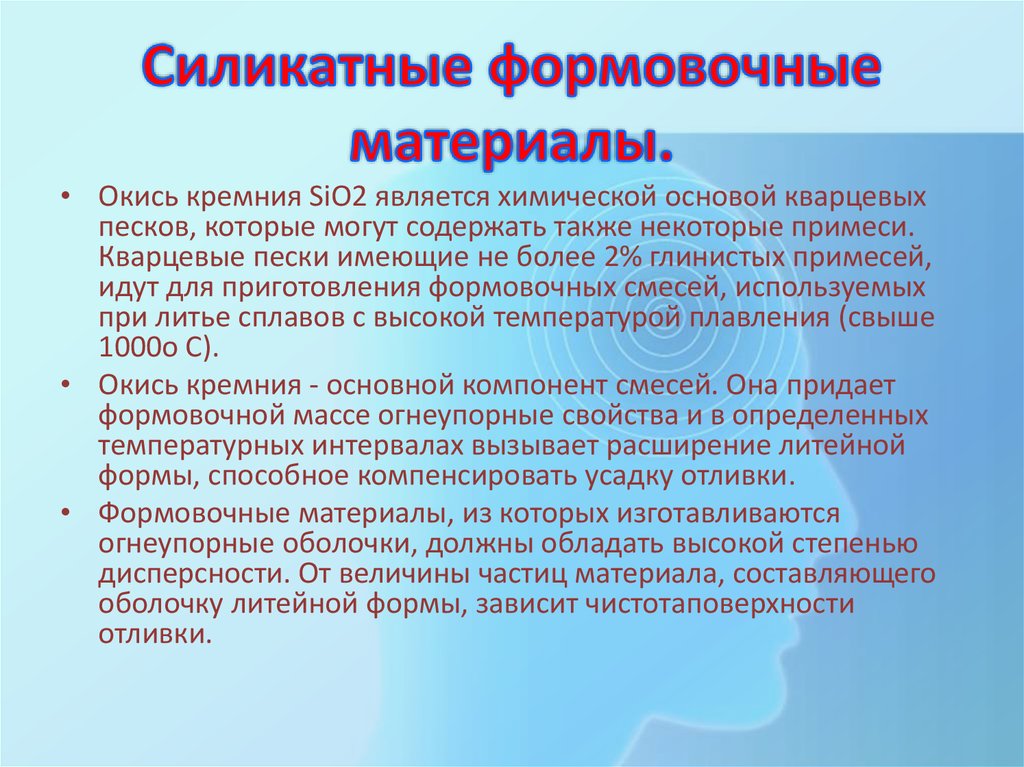

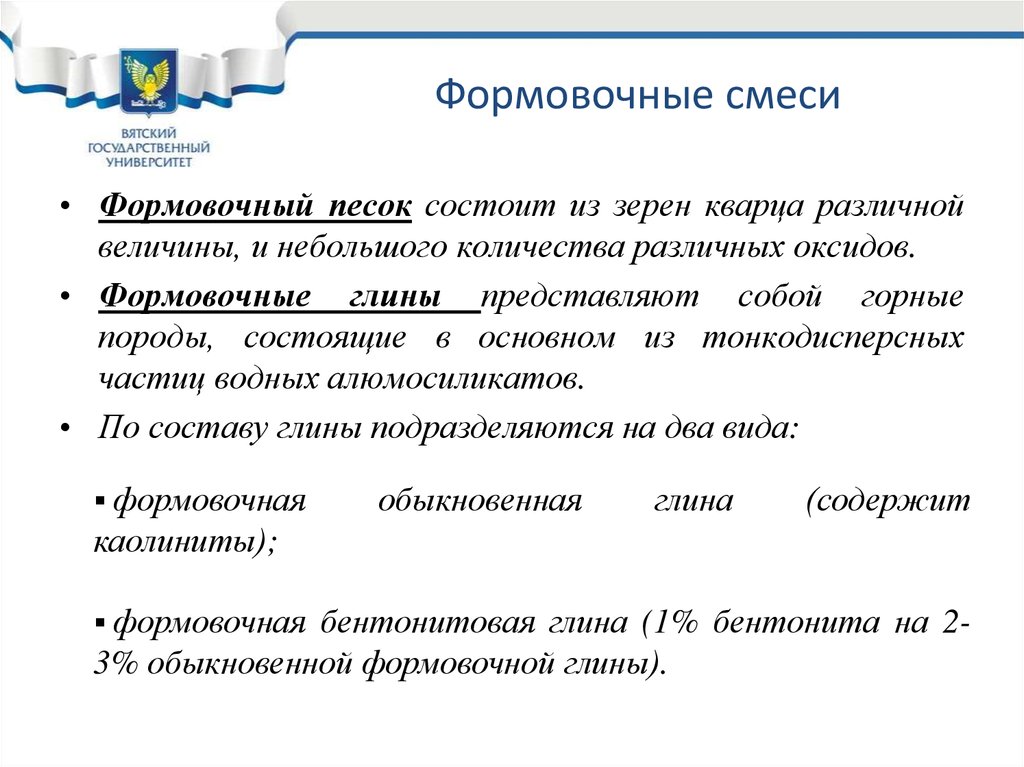

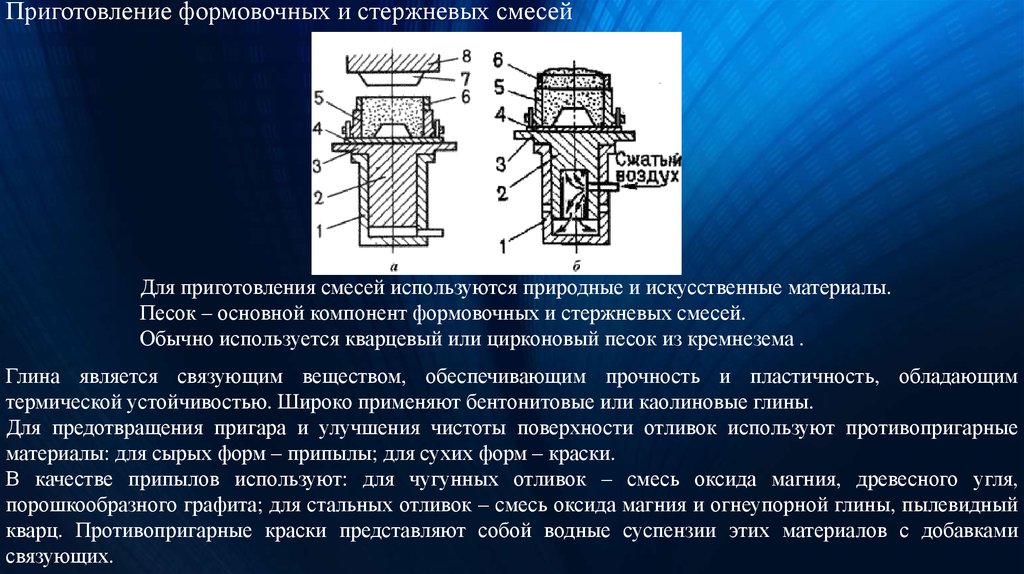

Для приготовления смесей используются природные и искусственные материалы. Песок – основной компонент формовочных и стержневых смесей. Обычно используется кварцевый или цирконовый песок из кремнезема. Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью. Широко применяют бентонитовые или каолиновые глины.

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц. Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

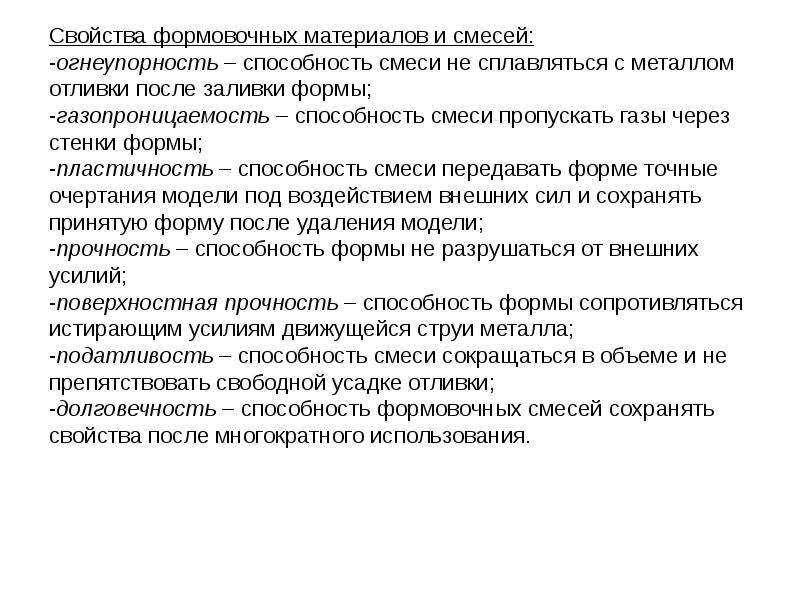

Свойства формовочных и стержневых смесей

- прочность – способность смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации;

- поверхностная прочность (осыпаемость) – сопротивление истирающему действию струи металла при заливке;

- пластичность – способность воспринимать очертание модели и сохранять полученную форму;

- податливость – способность смеси сокращаться в объеме под действием усадки сплава;

- текучесть – способность смеси обтекать модели при формовке, заполнять полость стержневого ящика;

- термохимическая устойчивость или непригарность – способность выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия;

- негигроскопичность – способность после сушки не поглощать влагу из воздуха;

- долговечность – способность сохранять свои свойства при многократном использовании.

По характеру использования различают: облицовочные, наполнительные и единые смеси.

Облицовочная – используется для изготовления рабочего слоя формы. Содержит повышенное количество исходных формовочных материалов и имеет высокие физико-механические свойства.

Наполнительная – используется для наполнения формы после нанесения на модель облицовочной смеси. Приготавливается путем переработки оборотной смеси с малым количеством исходных формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая – применяется одновременно в качестве облицовочной и наполнительной. Используют при машинной формовке и на автоматических линиях в серийном и массовом производстве. Изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности.

Приготовление формовочной смеси

Сначала подготавливают песок, глину и другие исходные материалы. Песок сушат и просеивают. Глину сушат, размельчают, размалывают в шаровых мельницах или бегунах и просеивают. Аналогично получают угольный порошок.

Аналогично получают угольный порошок.

Затем подготавливают оборотную смесь. Оборотную смесь после выбивки из опок разминают на гладких валках, очищают от металлических частиц в магнитном сепараторе и просеивают.

Приготовление формовочной смеси включает несколько операций: перемешивание компонентов смеси, увлажнение и разрыхление.

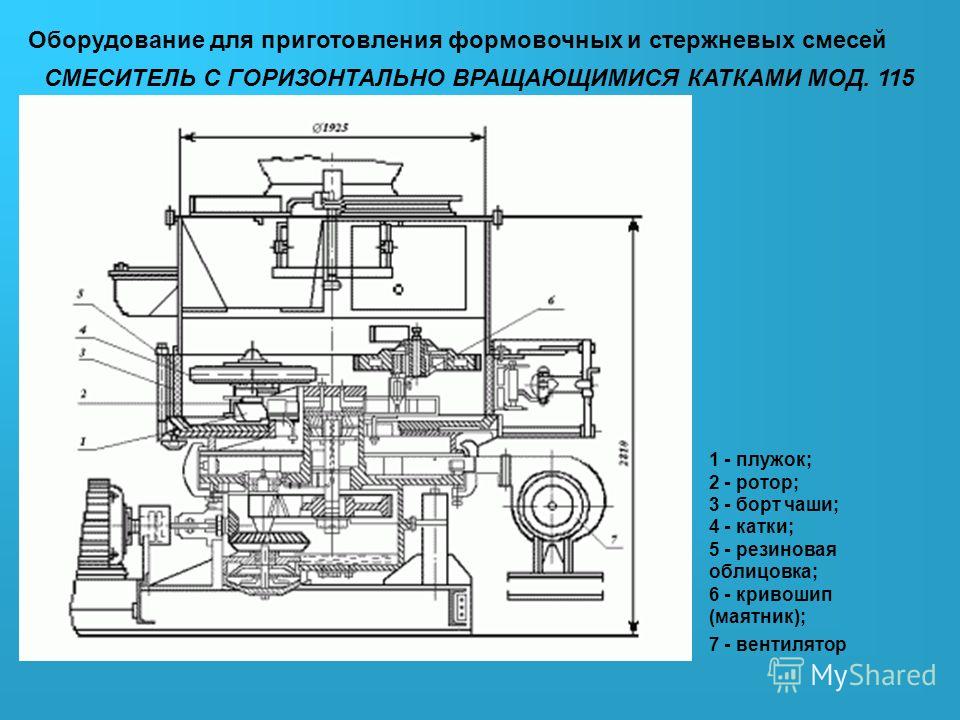

Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.

Готовая смесь выдерживается в бункерах-отстойниках в течение 2…5 часов, для распределения влаги и образования водных оболочек вокруг глинистых частиц.

Готовую смесь разрыхляют в специальных устройствах и подают на формовку.

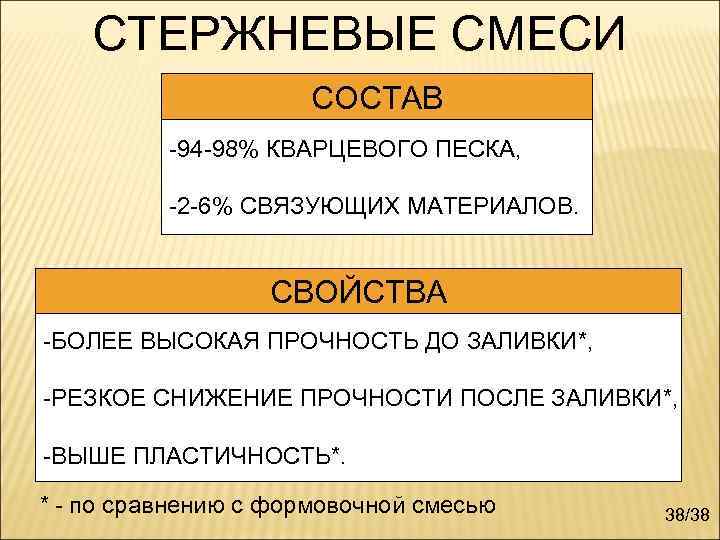

Приготовление стержневой смеси

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Они должны иметь более высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Они должны иметь более высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность смеси – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость смеси – способность смеси пропускать через себя газы (песок способствует ее повышению).

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке; жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

Приготовление стержневых смесей осуществляется перемешиванием компонентов в течение 5…12 минут с последующим выстаиванием в бункерах.

В современном литейном производстве изготовление смесей осуществляется на автоматических участках.

Формовочная масса, формовое изделие и способ изготовления

Изобретение относится к формовочной массе, способу приготовления композиции и формованным изделиям из нее.

Целью изобретения является получение формовочной массы и формованных изделий, состоящих из твердого вещества в порошкообразной, гранулированной или волокнистой форме и полимеризуемого или полимеризуемого органического материала, причем указанное твердое вещество и указанный органический материал объединены таким образом, что внутренняя структура формованные изделия не имеют или могут не иметь или практически не иметь межфазной поляризации, обычно встречающейся при приложении электрического потенциала к формованным телам, изготовленным из гетерогенной смеси связующего, такого как натуральный или синтетический смолистый материал, и мелкодисперсного наполнителя, которые не ионный обмен или иное химическое соединение. Изобретение основано на концепции использования в качестве формовочной массы порошкообразного, гранулированного или волокнистого твердого вещества, к которому посредством ионного обмена присоединен полимеризуемый материал. Второй целью изобретения является изготовление формованных изделий, устойчивых к относительно высоким температурам.

При рассмотрении следующего раскрытия становится очевидным, что изобретение имеет многочисленные варианты осуществления, некоторые из которых будут подробно описаны ниже в качестве иллюстрации.

Лучшее понимание приведенных выше общих утверждений может быть получено при рассмотрении 3 конкретной композиции изобретения, такой как композиция глины, обладающей свойствами обмена оснований, например. грамм. бентонит натрия и соль полимеризуемой олефиновой карбоновой кислоты, т.е. грамм. акрилат свинца. Бентонит натрия можно обработать 3 раствором акрилата свинца, чтобы заменить комплексный катион акрилата свинца на ион натрия бентонита путем основного обмена, и полученную молекулу бентонит-акрилат свинца полимеризовать с получением продукта, имеющего превосходные электрические 4 и механические свойства, которые делают его пригодным для использования в качестве изоляционного материала или корпуса. По-видимому, в дополнение к иону акрилата свинца, который вводится в бентонит и химически соединяется с ним за счет замены оснований, дополнительный акрилат свинца может просто адсорбироваться и/или абсорбироваться на частицах бентонита, и что в полимеризации этот дополнительный акрилат свинца химически соединяется за счет полимеризации его акриловой группы с теми 56, которые связаны с бентонитом. Независимо от того, присутствует ли в формовочной смеси свободный акрилат свинца, видно, что в результате полимеризации образуется гомогенная гигантская молекула, содержащая частицы бентонита, свинцовые и акрилатные группы, все химически объединенные и свободные от межфазной поляризации.

Независимо от того, присутствует ли в формовочной смеси свободный акрилат свинца, видно, что в результате полимеризации образуется гомогенная гигантская молекула, содержащая частицы бентонита, свинцовые и акрилатные группы, все химически объединенные и свободные от межфазной поляризации.

Говоря о химической связи полимеризуемого соединения олефиновой карбоновой кислоты с ионообменным твердым веществом, мы имеем в виду химическую связь, которая может отличаться по типу или степени от химической связи, существующей между e. грамм. натрий и хлор в хлориде натрия, но который, с другой стороны, представляет собой нечто большее, чем простая механическая связь, без ионного обмена, между составляющими простой смеси, такой как гетерогенные системы органических пластмасс и наполнителей, т.е. грамм. смеси асбестовых или целлюлозных волокон, частиц слюды или кварца и т.п. с бакелитом, акриловыми смолами и т.п.

Различия, возникающие в результате такого химического связывания, по сравнению с простой механической смесью, лучше всего можно проиллюстрировать путем сравнения данных по коэффициентам мощности, полученных с формованными испытательными образцами !0, изготовленными в соответствии с настоящим изобретением и состоящими из e. грамм. 50 % свинцовой глины (описано ниже) и 50 % акрилата свинца (образец I), механическая смесь неосновной обменной молотой слюды (50 %) и акрилата свинца 50 % (образец II) и смесь !5 50 % молотой кварц и 50 % акрилата свинца (образец III).

грамм. 50 % свинцовой глины (описано ниже) и 50 % акрилата свинца (образец I), механическая смесь неосновной обменной молотой слюды (50 %) и акрилата свинца 50 % (образец II) и смесь !5 50 % молотой кварц и 50 % акрилата свинца (образец III).

Коэффициент мощности, проценты, 60 циклов, как получено. — Коэффициент мощности, проценты, 60 циклов, через 48 часов. кондиционирование, при 85% R. HКоэффициент мощности, %, 60 циклов, через 48 часов. при 100° C..——..—……… Измерение темп.

атЦ.

25 100 25 100 100 Образец li Образец 1n Электрические измерения с использованием электродов Aquadap диаметром 1 дюйм.

Образцы диаметром 1 M и толщиной приблизительно 100 мил. в..

Из приведенных данных видно, что химическая связь в случае образца I устраняет характерную для механических смесей межфазную поляризацию, отсутствие межфазной поляризации обусловливает низкий коэффициент мощности по сравнению с полученными с образцы II и III.

Изобретение охватывает композиции твердого вещества, к которым полимеризуемый органический материал присоединен химической связью ионообменного типа, и не исключает присутствия либо твердого материала, не связанного таким образом, либо полимеризуемого органического материала, не связанного таким образом, т. е. не исключают присутствия либо избытка твердого ионообменного вещества, либо избытка соли полимеризуемого органического материала сверх того, что объединяется посредством ионного обмена.

е. не исключают присутствия либо избытка твердого ионообменного вещества, либо избытка соли полимеризуемого органического материала сверх того, что объединяется посредством ионного обмена.

Следует понимать, что изобретение охватывает все виды твердых обменных материалов, включая органические, неорганические и смешанные органо-неорганические материалы. В этой связи следует обратить внимание на текущую литературу, в которой материалы, обладающие упомянутым выше типом химической связи, называются ионообменно-адсорбирующими материалами. Конкретными примерами твердых основообменных веществ, которые рассматриваются в настоящем изобретении, являются природные и синтетические основообменные материалы, такие как бентонит, цеолиты, каолинит очень тонкого помола и фенолформальдегидная смола, способная к катионному обмену.

При использовании твердых обменных веществ, которые представляют собой гидросиликаты или гидросиликаты алюминия или магния типа бентонита натрия и содержат структурную воду и склонны к гидратации и набуханию при контакте с водой, желательно использовать соль полимеризуемого олефинового карбоновая кислота, которая заменит натрий катионом, который уменьшит или предпочтительно устранит способность твердого вещества набухать в воде. Таким образом, обрабатывая такие твердые обменные вещества солью способной к полимеризации олефиновой карбоновой кислоты, такой как акрилат свинца, получают продукт, который после формования и нагревания для осуществления полимеризации обладает превосходными свойствами в отношении низкого влагопоглощения и стойкости. разрушаться при контакте с водой.

Таким образом, обрабатывая такие твердые обменные вещества солью способной к полимеризации олефиновой карбоновой кислоты, такой как акрилат свинца, получают продукт, который после формования и нагревания для осуществления полимеризации обладает превосходными свойствами в отношении низкого влагопоглощения и стойкости. разрушаться при контакте с водой.

Действительный механизм реакции между твердым веществом обмена основания и полимеризуемым соединением олефиновой карбоновой кислоты точно не известен, но кажется вероятным, используя для иллюстрации акрилат свинца и бентонит натрия, что в концентрированных растворах мы можем рассматривать обмен основания как протекающий между обменным натрием бентонита и комплексом ионов o 11 H Pb-O—C=CHa+. Чистый результат в два раза; во-первых, частицы бентонита перестают набухать в воде благодаря замещению на плоскостях поверхности ионов Na+, имеющих малый ионный радиус, ионами Pb-O—C-C=CHs+, имеющими гораздо больший ионный радиус, и, во-вторых, , края и углы бентонитовых частиц покрыты ионами акрилата свинца, подвергшимися обмену основаниями. Ионы акрилата свинца не только удерживаются на поверхности, но и проникают между элементарными кристаллическими пластинами, составляющими частицу бентонита, так что при полимеризации этих групп акрилата 6u первоначально открытая текстурированная частица бентонита становится заполненной и прочно связанной между собой настоящими химическими связями. Ионы акрилата свинца, удерживаемые на поверхности отдельных частиц бентонита, служат для химической связи таких частиц между собой. Продукт обладает свойствами термореактивного или термоотверждаемого пластика.

Ионы акрилата свинца не только удерживаются на поверхности, но и проникают между элементарными кристаллическими пластинами, составляющими частицу бентонита, так что при полимеризации этих групп акрилата 6u первоначально открытая текстурированная частица бентонита становится заполненной и прочно связанной между собой настоящими химическими связями. Ионы акрилата свинца, удерживаемые на поверхности отдельных частиц бентонита, служат для химической связи таких частиц между собой. Продукт обладает свойствами термореактивного или термоотверждаемого пластика.

На практике все, что необходимо сделать, это смешать бентонит натрия с раствором (желательно концентрированным) акрилата свинца, высушить смесь, размолоть полученную комковатую массу до тонкости, пригодной для формования, например, с помощью шаровой мельницы. , подвергнуть полученный порошок формованию под давлением и нагреть отформованную массу для осуществления полимеризации акрилатной группы. Эта простая процедура, однако, имеет недостаток, заключающийся в том, что ион натрия, замещенный из бентонита реакцией основного обмена, остается в формовочной смеси, вероятно, в виде акрилата натрия. Поскольку натрий хорошо гидратируется, его присутствие снижает водостойкость продукта. Ион натрия можно отделить несколькими способами, например, сначала обработав бентонит раствором соли менее гидратируемого катиона, такого как Mg или Pb, т.е. грамм. нитрата свинца и промывки обработанного бентонита от образовавшегося нитрата натрия и избытка нитрата свинца с последующей обработкой его акрилатом свинца. Или бентонит натрия можно обработать раствором акрилата свинца, отделить и промыть для удаления акрилата натрия, образовавшегося при обмене основаниями, добавить дополнительное количество акрилата свинца к промытому бентониту и полученную смесь высушить, измельчить и отлить в форму, как описано выше.

Поскольку натрий хорошо гидратируется, его присутствие снижает водостойкость продукта. Ион натрия можно отделить несколькими способами, например, сначала обработав бентонит раствором соли менее гидратируемого катиона, такого как Mg или Pb, т.е. грамм. нитрата свинца и промывки обработанного бентонита от образовавшегося нитрата натрия и избытка нитрата свинца с последующей обработкой его акрилатом свинца. Или бентонит натрия можно обработать раствором акрилата свинца, отделить и промыть для удаления акрилата натрия, образовавшегося при обмене основаниями, добавить дополнительное количество акрилата свинца к промытому бентониту и полученную смесь высушить, измельчить и отлить в форму, как описано выше.

Вместо акрилата свинца, использованного выше для иллюстрации обработки бентонита, мы можем использовать соли металлов, таких как Ba, Sr и т. д., или аммиак в качестве солей замещенного аммиака (диакрилат этилендиамина) 1. e. соли, которые имеют катионы с низкой степенью гидратации и ионным диаметром не менее примерно 2,6 ангстрем, с полимеризуемыми олефиновыми карбоновыми кислотами, такими как акриловые, метакриловые, винилуксусные, кротоновые, фенилакриловые и замещенные кислоты этого типа и т. д. При обработке других твердых веществ с щелочным обменом можно использовать любое полимеризуемое соединение, которое может быть подвергнуто щелочному обмену с твердым материалом с щелочным обменом. В случае твердых обменных веществ, отличных от бентонита, размер катиона соли щелочного обмена может учитываться, а может и не приниматься во внимание, но катионы с низкой гидратацией предпочтительны для получения продуктов, обладающих хорошими водостойкими свойствами.

д. При обработке других твердых веществ с щелочным обменом можно использовать любое полимеризуемое соединение, которое может быть подвергнуто щелочному обмену с твердым материалом с щелочным обменом. В случае твердых обменных веществ, отличных от бентонита, размер катиона соли щелочного обмена может учитываться, а может и не приниматься во внимание, но катионы с низкой гидратацией предпочтительны для получения продуктов, обладающих хорошими водостойкими свойствами.

При обработке бентонита натрия, как описано выше, он может находиться либо в сухой форме, либо в форме суспензии в воде во время применения соли обмена основаниями. При обработке бентонитовой суспензии или геля e. грамм. нитрата свинца он флокулирует, и полученный материал можно промыть водой, а затем обработать e. грамм. раствор акрилата свинца.

Для конкретного случая, когда сначала обрабатывают Na-глину Pb(NO3)2 для образования Pb-глины, а затем добавляют акрилат свинца с образованием замененного бентонита свинцово-акрилатного комплекса, предлагается следующий механизм: Если Na-бентонит добавляется к концентрированного раствора нитрата свинца, измеряя уменьшение концентрации раствора нитрата свинца, находят, что глина обменялась на 240 м. е. (млэквивалент) Pb/100 г. из Na-глины.

е. (млэквивалент) Pb/100 г. из Na-глины.

Если теперь промывать глину до тех пор, пока промывочный раствор не даст результатов теста на Pb с KCrO4, и аналитически определить количество Pb, удерживаемого глиной, то окажется, что это соответствует обменной емкости 110 м. е. Pb/100 г. исходной Na-глины. Очевидно, что реакция основного обмена сильно зависит от концентрации.

Уравнения, которые, как предполагается, объясняют эти факты, следующие: — 1ty + 2NsNOa I N» I I PbNOa I—PbNOs разбавить на 1—\ (2) elay PbNOs w — ay Pb + Pb(NOi)s Таким образом образуется Pb-глина, обладающая способностью к обмену оснований полностью насыщен двухвалентными ионами Pb.

Если теперь к такой Pb-глине добавить концентрированный раствор акрилата свинца, произойдет реакция, обратная описанному выше типу 2. То есть: (3) 0 o |1\ I H — Ph-0-C-C=CH, dlay )>Pb+Pb(0-C-C=CHr) конус. — глина …. Pb-O-C-C=CH II H и содержание свинца в глине снова увеличивается до 240 м.д. е./100 г.

На практике достаточно добавить Pb-глину в раствор Pb-акрилата. При сушке этой смеси концентрация акрилата свинца достигает такой степени, что реакция (3) протекает автоматически. При полимеризации основного комплекса ионов свинцово-акрилатного комплекса, присоединенных к одной частице, с ионами, связанными с другими частицами, может образоваться гигантская молекула благодаря настоящей химической связи или мостику, который теперь существует между этими частицами глины.

При сушке этой смеси концентрация акрилата свинца достигает такой степени, что реакция (3) протекает автоматически. При полимеризации основного комплекса ионов свинцово-акрилатного комплекса, присоединенных к одной частице, с ионами, связанными с другими частицами, может образоваться гигантская молекула благодаря настоящей химической связи или мостику, который теперь существует между этими частицами глины.

Было обнаружено, что слишком маленькое соотношение акрилата свинца к бентониту в формовочной смеси, например. грамм. менее 30%, имеет тенденцию давать формованные изделия, которые проявляют некоторый эффект межфазной поляризации.

С другой стороны, когда соотношение акрилата свинца к бентониту слишком велико, например. грамм. выше 60% или 70% формованное тело, вероятно, будет демонстрировать следы, когда оно подвергается воздействию высокого электрического потенциала для проверки его изолирующих или диэлектрических свойств. Отношение акрилата свинца к бентониту примерно от 30% до 40% оказалось наиболее удовлетворительным с точки зрения продукта, который имеет оптимальные свойства в отношении межфазной поляризации, с одной стороны, и трекинга, с другой.

Будет видно, что можно получить большое разнообразие комбинаций твердого вещества, заменяемого основанием, и полимеризуемых соединений олефиновой карбоновой кислоты. Например, бентонит натрия может быть подвергнут щелочному обмену с любым катионом низкой гидратации, предпочтительно с ионным диаметром по меньшей мере около 2,6 ангстремных единиц, таким как свинец, барий, аммиак и т. д., а затем обработан той же или другой солью полимеризуемая олефиновая карбоновая кислота. В частности, свинцовый бентонит можно обрабатывать акрилатом свинца 4 или акрилатом бария, а бентонит бария можно обрабатывать акрилатом бария или акрилатом свинца и т. д.

В случае твердых обменных веществ, таких как бентонит натрия или водородный бентонит, катион соли должен, как указано, обеспечивать ненабухание водного оксида. В случае других материалов обмена основаниями это должен быть только негидратирующий ион. Продукт полимеризации должен быть нерастворимым и гидрофобным, если формованное изделие должно быть хорошим изолятором. По-видимому, соли многовалентных катионов, способные давать комплексные ионы типа Pb-O-C-CH=Ch3+0, вообще наиболее удовлетворительны.

По-видимому, соли многовалентных катионов, способные давать комплексные ионы типа Pb-O-C-CH=Ch3+0, вообще наиболее удовлетворительны.

Примеры I. 200 г. Вайомингский бентонит (состоящий в основном из глинистого минерала монтмориллонита) был диспергирован в 2000 г. водного раствора 10% по массе акрилата свинца. Затем эту смесь помещали в плоские формы и сушили в печи при 100°С в течение 24 часов. Затем высушенный материал измельчали в шаровой мельнице в течение 8 часов и полученный порошок использовали для прессования. Используемое давление формования составляло 10 000 фунтов/кв. дюйм; температура 210°С; и время в форме было 5 минут. Таким образом, были изготовлены изделия различной формы. II. 200 г. бентонита штата Вайоминг было рассеяно в объеме 2000 куб.см. 10% по весу раствора нитрата свинца, чтобы заменить свинцом все способные к обмену основаниями ионы, присутствующие в природном бентоните. Затем смесь разбавляли до 10 литров и глине давали отстояться. Надосадочную жидкость декантировали, суспензию снова разбавляли до 10 литров, и процесс повторяли десять раз. Цель этой процедуры состояла в том, чтобы удалить все присутствующие излишки нитрата свинца.

Цель этой процедуры состояла в том, чтобы удалить все присутствующие излишки нитрата свинца.

К суспензии, полученной после этой окончательной декантации, добавили 2000 г. 10-процентного раствора акрилата свинца в воде. Затем эту смесь помещали в плоские поддоны и сушили в печи при 110°С в течение 24 часов. Дальнейшая обработка идентична описанной в примере I.

III. Повторяли процесс примера II с заменой акрилата свинца равным по весу количеством акрилата бария.

IV. Повторяли процесс примера II с заменой акрилата свинца равным по массе количеством акрилата кальция.

V. Повторяли процесс примера II с заменой акрилата свинца равными по массе количествами соли этилендиамина и акриловой кислоты.

VI. 200 г. зеленого песка (природный цеолит) добавляли к 2000 г. 10% по массе раствора акрилата свинца в воде и полученную смесь измельчали в шаровой мельнице в течение 12 часов. После измельчения в шаровой мельнице смесь помещали в плоские чаши и сушили в течение 12 часов при 110°С. Высушенный материал снова подвергали измельчению в шаровой мельнице и полученный порошок прессовали прессованием. Черный, похожий на стекло материал был получен при давлении формования 10000 фунтов/кв. дюйм, температуре 200°С и времени 15 минут.

Высушенный материал снова подвергали измельчению в шаровой мельнице и полученный порошок прессовали прессованием. Черный, похожий на стекло материал был получен при давлении формования 10000 фунтов/кв. дюйм, температуре 200°С и времени 15 минут.

VII. Был повторен процесс примера I с заменой вайомингского бентонита равным количеством фуллеровой земли.

VIII. 200 г. модифицированной фенолформальдегидной смолы, специально приготовленной для использования в качестве катионообменника (коммерческий продукт), добавляли к 2000 г. 10% по массе раствора акрилата свинца в воде и полученную смесь измельчали в шаровой мельнице в течение 12 часов. После измельчения в шаровой мельнице смесь помещали в плоские чаши и сушили в течение 12 часов при 1100°С. Высушенный материал снова измельчали в шаровой мельнице, а полученный порошок подвергали прессованию. Используемое давление формования составляло 2000 фунтов/дюйм2; температура 1600°С; и время 5 минут.

5 Мы заявляем: 1. Формовочная масса, включающая тонкоизмельченный ионообменный состав в количестве от примерно 30 до примерно 70 частей по весу тонкоизмельченного твердого вещества основного обмена и от примерно 70 до примерно 30 частей по весу ионизируемого соль полимеризуемой олефиновой карбоновой кислоты, причем указанное соединение содержит полимеризуемую олефиновую группу указанной соли.

2. Композиция по п.1, в которой твердое вещество основного обмена представляет собой бентонит.

3. Композиция по п.1, в которой твердым основообменным веществом является бентонит натрия.

4. Композиция по п.1, в которой твердое основообменное вещество представляет собой фенолформальдегидную смолу.

5. Композиция по п.1, в которой твердое вещество основного обмена представляет собой цеолит.

6. Композиция по п.1, в которой соль представляет собой соль акриловой кислоты.

7. Композиция по п.1, в которой соль представляет собой соль амина.

8. Композиция по п.1, в которой соль представляет собой акрилат свинца.

99. Композиция по п.1, в которой соль представляет собой соль щелочноземельного металла.

10. Композиция по п.1, в которой соль представляет собой соль бария.

11. Композиция по п.1, в которой соль представляет собой соль поливалентного металла.

12. Композиция по п.1, в которой соль представляет собой соль металла, ион которого менее гидратирован, чем ион натрия.

13. Композиция по п.1, в которой твердым основообменным веществом является бентонит, а солью является акрилат свинца.

14. Композиция по п.1, в которой соединение полимеризуется.

15. Композиция по п.1, в которой смесь полимеризуют и формуют. ЭРНСТ А. ХАУЗЕР.

ЭЛИ МЕРСЕР ДАННЕНБЕРГ.

Способ получения карбамидоформальдегидных формовочных масс и изделий из них

Изобретение относится к продуктам реакции мочевины или эквивалентных веществ с формальдегидом или эквивалентными веществами.

Целью моего изобретения является равномерное получение превосходной композиции для горячего формования с повышенной пластичностью или «текучестью» и быстрым «отверждением». Другой задачей является быстрое и однородное получение формовочной массы любого заданного цвета или «потока» из одного продукта конденсации.

Еще одной целью является получение однородных формованных изделий с повышенной прочностью и долговечностью и пониженной хрупкостью путем воздействия на мою формовочную массу комбинированного воздействия тепла и давления.

При приготовлении формовочных масс на основе карбамида и формальдегида, которые быстро «схватываются» при помещении в форму и при совместном воздействии тепла и давления, возникают затруднения из-за отсутствия «растекаемости» композиции при приложении давления к этому. Это отсутствие «текучести» в форме обычно вызвано тем, что реакция в композиции зашла слишком далеко до помещения композиции в форму, т.е. т. е. композиция частично «схватывается» и с трудом принимает форму формы.

Я обнаружил, что при добавлении тиомочевины или мочевины, предпочтительно тиомочевины, в композицию перед ее помещением в форму «растекание» композиции будет увеличиваться, когда композиция подвергается комбинированному воздействию тепла и давления. в форме.

На практике тиомочевину или мочевину в ее кристаллической форме предпочтительно измельчают в порошок, а затем добавляют к формованной композиции в виде порошка. Затем формованную композицию с добавленной тиомочевиной или мочевиной тщательно перемешивают до образования однородной массы перед ее помещением в форму. Я обнаружил, что если тиомочевина или мочевина тщательно не измельчены и не смешаны с формовочной массой, формованное изделие имеет тенденцию быть «пятнистым». Доля тиомочевины или мочевины в формовочной массе может варьироваться в довольно широких пределах, но должна составлять менее 10% (десяти процентов) по массе формовочной массы и предпочтительно должна превышать ту, которая будет реагировать с присутствующим формальдегидом. в композиции, так что в формовочной массе будет присутствовать свободная тиомочевина или мочевина.

Я обнаружил, что если тиомочевина или мочевина тщательно не измельчены и не смешаны с формовочной массой, формованное изделие имеет тенденцию быть «пятнистым». Доля тиомочевины или мочевины в формовочной массе может варьироваться в довольно широких пределах, но должна составлять менее 10% (десяти процентов) по массе формовочной массы и предпочтительно должна превышать ту, которая будет реагировать с присутствующим формальдегидом. в композиции, так что в формовочной массе будет присутствовать свободная тиомочевина или мочевина.

Например, мочевиноформальдегидная формовочная масса была изготовлена в соответствии с моей одновременно находящейся на рассмотрении заявкой, серийный номер 363,397, поданной 15 мая 1929 г., следующим образом: 100 г. мочевины реагировали с 200 куб. формальдегида. рН раствора составлял 6,0. Затем его смешивали с 80 г. бумаги. Смесь сушили и измельчали.

Когда указанную выше формовочную массу помещали в заданную горячую форму и подвергали заданному давлению без добавления свободной мочевины, для закрытия формы требовалось тридцать секунд.

При 100 гр. указанной формовочной массы тщательно растирали с 5 г. мочевины эту композицию помещали в ту же форму при тех же условиях, и для закрытия формы требовалось всего восемь секунд.

Тиомочевина предпочтительнее мочевины, поскольку она не только пластифицирует композицию, но и действует как ускоритель при формовании. Он идеален для этой цели, поскольку не увеличивает заметно кислотность композиции и, таким образом, не влияет на стабильность композиции. В процессе горячего формования образуется достаточное количество тиоцианата аммония, что значительно ускоряет реакцию. (При нагревании тиомочевины она образует равновесную смесь с тиоцианатом аммония.) Если используется обычная стальная форма, нежелательно добавлять намного больше тиомочевины, чем 5%, потому что она будет иметь тенденцию окрашивать форму.

Другим преимуществом является то, что из мочевины и формальдегида можно приготовить композицию, содержащую меньше требуемой пропорции мочевины к формальдегиду во время реакции и процесса сушки, при этом композиция будет более стабильной из-за избытка формальдегида. (Оптимальные пропорции, а именно от 1,05 до 1,40 моль мочевины на 2 моль формальдегида, изложены в находящейся на рассмотрении заявке № 363397.) Затем необходимое количество сухой мочевины или тиомочевины смешивают с композицией и реакционную смесь завершается в процессе формования. Например, 1 моль мочевины реагировал с 2 молями 40%-ного раствора формальдегида (рН 6,0) при кипячении до тех пор, пока испытуемый образец не мутнел при охлаждении. Около 25% воды удаляли перегонкой под вакуумом и вязкий продукт сливали в неглубокие тарелки. Затем его закаливали при 60°С до тех пор, пока он не превращался в мелкий порошок. Затем 0,25 моля тонкоизмельченной мочевины, или тиомочевины, или их смеси тщательно смешивали с ним. Это дало стабильную формовочную массу, которая легко растекалась в горячей форме и давала формованное изделие, устойчивое к атмосферным воздействиям.

(Оптимальные пропорции, а именно от 1,05 до 1,40 моль мочевины на 2 моль формальдегида, изложены в находящейся на рассмотрении заявке № 363397.) Затем необходимое количество сухой мочевины или тиомочевины смешивают с композицией и реакционную смесь завершается в процессе формования. Например, 1 моль мочевины реагировал с 2 молями 40%-ного раствора формальдегида (рН 6,0) при кипячении до тех пор, пока испытуемый образец не мутнел при охлаждении. Около 25% воды удаляли перегонкой под вакуумом и вязкий продукт сливали в неглубокие тарелки. Затем его закаливали при 60°С до тех пор, пока он не превращался в мелкий порошок. Затем 0,25 моля тонкоизмельченной мочевины, или тиомочевины, или их смеси тщательно смешивали с ним. Это дало стабильную формовочную массу, которая легко растекалась в горячей форме и давала формованное изделие, устойчивое к атмосферным воздействиям.

Одним из недостатков использования сухой мочевины или тиомочевины является то, что, если они не будут тщательно перемешаны или измельчены с композицией, они будут иметь тенденцию быть «пятнистыми». Если для измельчения тиомочевины или мочевины использовать галечную мельницу, то будет обнаружено, что состав становится «жестче» по мере измельчения, что нейтрализует действие добавки. Другим недостатком является то, что, поскольку расход различных композиций различается и, таким образом, количество добавляемой тиомочевины или мочевины пропорционально различается, композиция будет различаться по соотношению мочевины и формальдегида. Соответственно, показанное ниже изобретение предлагает способ преодоления обоих вышеуказанных недостатков и изложено в заявке с серийным номером 5.4544, поданной 1 июня 19 г.31.

Если для измельчения тиомочевины или мочевины использовать галечную мельницу, то будет обнаружено, что состав становится «жестче» по мере измельчения, что нейтрализует действие добавки. Другим недостатком является то, что, поскольку расход различных композиций различается и, таким образом, количество добавляемой тиомочевины или мочевины пропорционально различается, композиция будет различаться по соотношению мочевины и формальдегида. Соответственно, показанное ниже изобретение предлагает способ преодоления обоих вышеуказанных недостатков и изложено в заявке с серийным номером 5.4544, поданной 1 июня 19 г.31.

Мочевиноформальдегидные формовочные композиции, содержащие бумагу в качестве наполнителей, которые используются в коммерческих целях, описаны в моей одновременно находящейся на рассмотрении заявке с серийным номером 363397, поданной 15 мая 1929 г. Их получают реакцией мочевины с формальдегидом и затем смешивание или перетирание продукта конденсации с бумагой. Затем материал сушат, обычно с применением тепла. В процессе сушки состав частично переходит в конечное неплавкое, нерастворимое состояние. Чем ближе реакция к завершению, тем больше сопротивление композиции течению. Различные партии имеют тенденцию различаться по своей текучести даже при сушке в одних и тех же условиях из-за переменных, которые трудно, если не практически невозможно контролировать. Именно это разнообразие партий затрудняет получение формовочных масс с однородной текучестью.

В процессе сушки состав частично переходит в конечное неплавкое, нерастворимое состояние. Чем ближе реакция к завершению, тем больше сопротивление композиции течению. Различные партии имеют тенденцию различаться по своей текучести даже при сушке в одних и тех же условиях из-за переменных, которые трудно, если не практически невозможно контролировать. Именно это разнообразие партий затрудняет получение формовочных масс с однородной текучестью.

Необходимо соблюдать большую осторожность, чтобы получить состав, который будет должным образом растекаться. Если материал перед измельчением недостаточно сухой, он не будет легко измельчаться. Стадия измельчения обычно достигается, когда материал еще содержит влагу. На этой стадии влажность может составлять от 5 до 10%. Если сушка зайдет слишком далеко, полученный материал будет плохо течь. Один из методов получения однородного потока состоит в том, чтобы смешать вместе большое количество порций, получив, таким образом, среднее значение, но это обременительно и не всегда удовлетворительно.

Основная цель настоящего изобретения, соответственно, состоит в том, чтобы предложить способ производства превосходной мочевиноформальдегидной формовочной массы, которая имеет по существу однородную текучесть при нагревании и давлении и дает продукты, обладающие высокой устойчивостью к кипящей воде и другими желательными характеристиками. как в таких коммерческих продуктах.

В соответствии с этим изобретением я обнаружил, что формовочная масса с однородной текучестью может быть получена простым добавлением к такой массе раствора мочевины и формальдегида или, предпочтительно, продуктов их реакции, чтобы сделать ее как пластик s5 по желанию. Другими словами, я могу нагревать свою мочевиноформальдегидную формовочную массу до тех пор, пока не буду уверен, что она сухая и легко измельчается, и независимо от того, насколько «жесткой» (т. е. устойчивой к текучести) стала композиция, я могу сделать ее любой текучей. желание, просто добавлением раствора мочевины. Чем больше такого раствора добавлю, тем более пластичной будет композиция. Удобный способ приготовления раствора мочевины – из 40% водного раствора формалина и мочевины. Присутствие воды или других растворителей не оказывает на него заметного влияния, и хотя предпочтительнее отгонять часть воды в вакууме или без него, я обнаружил, что умеренное количество воды или других растворителей не является недостатком. подарок. Раствор мочевины и формальдегида можно добавлять в количестве до 20 мас.% без заметного воздействия на формованное изделие.

Удобный способ приготовления раствора мочевины – из 40% водного раствора формалина и мочевины. Присутствие воды или других растворителей не оказывает на него заметного влияния, и хотя предпочтительнее отгонять часть воды в вакууме или без него, я обнаружил, что умеренное количество воды или других растворителей не является недостатком. подарок. Раствор мочевины и формальдегида можно добавлять в количестве до 20 мас.% без заметного воздействия на формованное изделие.

Пример 1. 100 фунтов мочевины растворяли в 216 фунтах формальдегида (рН 6,0), нагретого до 30°С. Это смешивали с 50 фунтами альфа-волокна с последующей сушкой до полного нагревания и восстановлением до пудра. Для потери этого порошка в данной форме требовалось 30 секунд. Добавляли раствор, приготовленный путем нагревания 5 фунтов мочевины в 10 фунтах 40% формалина (pH 3,0) до 50°C, и теперь для закрытия той же формы требовалось 8 секунд.

Пример 2. — 100 фунтов мочевины были растворены в 216 фунтах формальдегида (pH 6,0), нагретого до 30°C. Это было смешано с 50 фунтами альфа-волокна, после чего была проведена сушка до полного нагревания и превращение в порошок.Этот порошок в данной форме требует 30 секунд для Добавляли раствор, приготовленный путем нагревания 5 фунтов тиомочевины в 10 фунтах 40% формалина (рН 3,0) до 500°С, и для закрытия той же формы требовалось 8 секунд.

Это было смешано с 50 фунтами альфа-волокна, после чего была проведена сушка до полного нагревания и превращение в порошок.Этот порошок в данной форме требует 30 секунд для Добавляли раствор, приготовленный путем нагревания 5 фунтов тиомочевины в 10 фунтах 40% формалина (рН 3,0) до 500°С, и для закрытия той же формы требовалось 8 секунд.

Пример 3.-Вместо добавления раствора фунта мочевины в 10 фунтов формалина, как в примере 1, 15 фунтов раствора, приготовленного таким же образом (1 часть мочевины в 2 частях 40% формалина), но 25 % по весу воды удаляли под вакуумом и таким же образом уменьшали поток.

Пример 4. Вместо добавления раствора мочевины в формалине к 5 фунтам триэтаноламина добавили 5 фунтов параформальдегида и 5 фунтов мочевины. Если ее нагреть до растворения и частичной реакции, полученную смесь можно использовать для повышения пластичности карбамидоформальдегидных формовочных масс.

Пример 5. 5 фунтов мочевины и 5 фунтов параформальдегида добавляли к 5 фунтам смеси 1:1 этилового спирта и воды и смесь нагревали. Затем полученную непрозрачную жидкость смешивали с карбамидоформальдегидными формовочными массами и соответственно повышали ее пластичность.

Затем полученную непрозрачную жидкость смешивали с карбамидоформальдегидными формовочными массами и соответственно повышали ее пластичность.

Формовочные массы, изготовленные в соответствии с вышеприведенными примерами, обладают быстрой однородной текучестью и дают отличные формованные изделия. Продукты обладают устойчивостью к кипящей воде и другими характеристиками, необходимыми для коммерческого использования.

Конечно, сухая формовочная масса может быть приготовлена с молярной долей мочевины в конечном продукте меньше желаемой. В этом случае «умягчающая» смесь должна содержать избыток мочевины, достаточный для восполнения недостатка.

Чем больше доля формальдегида, прореагировавшего с мочевиной в высушенном составе, тем выше будет его пластичность, а чем больше доля мочевины в жидкой смеси, тем больше будет пластичность. Обогащенная формальдегидом «смягчающая» смесь может быть добавлена к формовочной массе, содержащей избыток мочевины, но обычно это нежелательно, поскольку формальдегид находится в водном растворе, а добавление любого значительного количества водного формальдегида может слишком сильно смочить порошок. Однако это можно преодолеть, используя твердые формы формальдегида, такие как параформ или гексаметилентетрамин, растворенные в небольшом количестве общего растворителя с мочевиной.

Однако это можно преодолеть, используя твердые формы формальдегида, такие как параформ или гексаметилентетрамин, растворенные в небольшом количестве общего растворителя с мочевиной.

Формованные изделия, приготовленные из карбамидоформальдегидных формовочных масс, относительно хрупкие. Чтобы уменьшить хрупкость и повысить эластичность, необходимо наличие того же материала, который действует как смягчитель. Я обнаружил, что если я добавляю пластификаторы, такие как те, которые используются в других смолах для уменьшения хрупкости, они плохо смешиваются. Установлено, что после формования формованное изделие «выпотевает» из добавленных мягчителей. Некоторые вещества, растворимые в карбамидоформалиновой смеси, например глицерин, можно использовать в качестве мягчителей формованных изделий, но их растворимость в воде снижает водостойкость и атмосферостойкость изделия, поэтому их использование нежелательно.

Я обнаружил, что причина, по которой вещества, которые являются наиболее желательными смягчителями, не могут быть использованы, связана с наличием воды (или образовавшейся в процессе формования), присутствие которой снижает растворимость пластификатора. Я обнаружил, что для того, чтобы смешать мягчитель с формовочной массой мочевины и формальдегида, приготовленной обычным способом из мочевины и формалина, необходимо поддерживать очень низкое содержание воды в смеси. Если мочевино-формальдегидную формовочную массу нагреть, чтобы высушить ее и снизить содержание воды до достаточно низкого уровня, и добавить смягчитель, смесь окажется настолько жесткой, что ее ценность в качестве формовочной массы будет невысокой.

Я обнаружил, что для того, чтобы смешать мягчитель с формовочной массой мочевины и формальдегида, приготовленной обычным способом из мочевины и формалина, необходимо поддерживать очень низкое содержание воды в смеси. Если мочевино-формальдегидную формовочную массу нагреть, чтобы высушить ее и снизить содержание воды до достаточно низкого уровня, и добавить смягчитель, смесь окажется настолько жесткой, что ее ценность в качестве формовочной массы будет невысокой.

Теперь я обнаружил, что если я продолжу сушку моих мочевиноформальдегидных формовочных масс (например, приготовленных в моей одновременно находящейся на рассмотрении заявке с серийным номером 363 397, поданной 15 мая 1929 г.) до тех пор, пока содержание воды не станет очень низким, я можно добавить мою пластифицирующую смесь, состоящую из продукта конденсации карбамида с формальдегидом в присутствии неводного растворителя и пластификатора. Получение продукта конденсации мочевины с формальдегидом в жидком растворе, по существу не содержащем воды, является относительно дорогим, и в описанном выше способе необходимо использовать не более 20% этой дорогой безводной смеси. Я обнаружил, что приготовленная таким образом композиция более стабильна при стоянии, чем композиция, приготовленная непосредственно из мочевиноформалина или пластифицированная им. Такой состав имеет лучшие формовочные характеристики, 1. т. е. более равномерное течение материала при закрытой форме.

Я обнаружил, что приготовленная таким образом композиция более стабильна при стоянии, чем композиция, приготовленная непосредственно из мочевиноформалина или пластифицированная им. Такой состав имеет лучшие формовочные характеристики, 1. т. е. более равномерное течение материала при закрытой форме.

Готовое формованное изделие, содержащее мягчитель, менее хрупкое. Тот факт, что присутствует меньше воды, снижает вероятность образования пузырей на формованном изделии из-за меньшего количества газа, присутствующего во время операции формования. Кроме того, из-за небольшого количества воды требуется более высокая температура и, следовательно, требуется более короткое время в форме.

Можно использовать несколько методов приготовления жидких пластифицирующих смесей, не содержащих воды, в которых растворяется большинство обычных пластификаторов.

1. Формальдегид в растворе органического растворителя взаимодействует с мочевиной.

2. Сухая диметилолмочевина в органическом растворителе взаимодействует с формальдегидом.

3. Реакция мочевины и водного формальдегида и удаление присутствующей воды с помощью бинарных, тройных и т.д. смесей органических растворителей.

4. Параформальдегид или твердые полимеры формальдегида реагируют с мочевиной, и во время или после реакции добавляют органические растворители.

Примеры «смягчителей», которые могут быть использованы отдельно или в смеси в соответствии с данным изобретением, следующие: диэтиловый или дибутиловый эфиры щавелевой, винной или фталевой кислоты, п-толуолсульфонамидная смола, бензиловый спирт, борнеол, камфора, сложные эфиры гликоля или глицерина, ацетанилид, виниловые смолы, сложные эфиры целлюлозы и т.п.

Ниже приведен пример реализации моего изобретения: фунты параформа перемешали с 2 фунтами целлозольва. Полного решения не было.

Затем смесь подкисляли уксусной кислотой, так что испытание, проведенное с порцией, растворенной в дистиллированной воде, дало рН приблизительно 5. 6 фунтов мочевины растворяли в 1 фунте целлозольва, и этот раствор медленно выливали в кипящую смесь параформа. Кипячение продолжают до тех пор, пока раствор не станет вязким. Раствор на холоду был липким и вязким и не совсем прозрачным. При нагревании он становился подвижным, менее вязким и не проявлял склонности к желатинизации. Если 2 фунта триэтаноламина смешать со смесью параформа целлозольва, конечный полученный раствор окажется чистым и прозрачным. К смеси, в которой он был растворим, добавляли 5 фунтов дибутилфталата. Затем пластифицирующую смесь добавляли к 100 фунтам тщательно высушенной карбамидоформальдегидной формовочной массы, приготовленной в соответствии с моей вышеупомянутой одновременно находящейся на рассмотрении заявкой с серийным номером 363,39.7. рН водного экстракта пластифицированной формовочной массы составлял 6,5. До добавления пластифицирующей смеси состав был настолько «жестким», что почти не растекался в форме, а после добавления стал очень пластичным.

Кипячение продолжают до тех пор, пока раствор не станет вязким. Раствор на холоду был липким и вязким и не совсем прозрачным. При нагревании он становился подвижным, менее вязким и не проявлял склонности к желатинизации. Если 2 фунта триэтаноламина смешать со смесью параформа целлозольва, конечный полученный раствор окажется чистым и прозрачным. К смеси, в которой он был растворим, добавляли 5 фунтов дибутилфталата. Затем пластифицирующую смесь добавляли к 100 фунтам тщательно высушенной карбамидоформальдегидной формовочной массы, приготовленной в соответствии с моей вышеупомянутой одновременно находящейся на рассмотрении заявкой с серийным номером 363,39.7. рН водного экстракта пластифицированной формовочной массы составлял 6,5. До добавления пластифицирующей смеси состав был настолько «жестким», что почти не растекался в форме, а после добавления стал очень пластичным.

Использование моей жидкой пластифицирующей смеси дает множество преимуществ. Формовочную массу желательно готовить в крупнозернистой или гранулированной форме, чтобы заготовки можно было легко приготовить на машине для предварительного формования или таблеточной машине. Чтобы получить однородную смесь продукта конденсации, включающую наполнитель, пигмент, лак или краситель и, возможно, смазку для форм, обычно необходимо измельчить смесь до мелкого порошка в галечной мельнице. Теперь я обнаружил, что могу легко получить гранулированную грубую формовочную массу из смеси, пластифицированной моим жидким конденсатом, несколькими способами. Один из способов заключается в пропускании мелкодисперсного порошка через теплые (предпочтительно не выше 60°С) или холодные валки, поверхность которых покрыта жидкой пластифицирующей смесью (предпочтительно распылением). Это дает листы или секции, которые могут быть отшлифованы до желаемого размера. Другой способ состоит в том, чтобы поместить формовочную массу и жидкую пластифицирующую смесь в подходящую мельницу, миксер или жевательную резинку. Либо прикладывают тепло, либо смесь перемешивают до тех пор, пока температура не поднимется за счет тепла реакции, пока не образуется лепешка. После охлаждения и самопроизвольного или принудительного высыхания лепешка затем разбивается на гранулы требуемого размера.

Чтобы получить однородную смесь продукта конденсации, включающую наполнитель, пигмент, лак или краситель и, возможно, смазку для форм, обычно необходимо измельчить смесь до мелкого порошка в галечной мельнице. Теперь я обнаружил, что могу легко получить гранулированную грубую формовочную массу из смеси, пластифицированной моим жидким конденсатом, несколькими способами. Один из способов заключается в пропускании мелкодисперсного порошка через теплые (предпочтительно не выше 60°С) или холодные валки, поверхность которых покрыта жидкой пластифицирующей смесью (предпочтительно распылением). Это дает листы или секции, которые могут быть отшлифованы до желаемого размера. Другой способ состоит в том, чтобы поместить формовочную массу и жидкую пластифицирующую смесь в подходящую мельницу, миксер или жевательную резинку. Либо прикладывают тепло, либо смесь перемешивают до тех пор, пока температура не поднимется за счет тепла реакции, пока не образуется лепешка. После охлаждения и самопроизвольного или принудительного высыхания лепешка затем разбивается на гранулы требуемого размера. Еще один способ состоит в том, чтобы взять композицию, смоченную жидкой пластифицирующей смесью, и продавить ее через сито или сито заданного размера посредством трения или перекатывания.

Еще один способ состоит в том, чтобы взять композицию, смоченную жидкой пластифицирующей смесью, и продавить ее через сито или сито заданного размера посредством трения или перекатывания.

Еще одна особенность вышеупомянутого изобретения заключается в том, что оно адаптировано к коммерческому производству большого разнообразия продуктов экономичным способом. Например, желательно иметь в наличии формовочные массы большого количества различных цветов. Опять же желательно сделать лепной состав под любой цвет по желанию.

Тогда желательны композиции с разной текучестью в разных формах. Для высоких объектов, отформованных в глубокой матрице, больше подходит очень пластичный материал, тогда как плоская матрица потребует использования «более жесткого» состава. Подготовить и высушить каждый из этих вариантов по мере необходимости было бы утомительно и дорого, требуя частой очистки всего оборудования. Запас всех цветов был бы невозможен. Тот факт, что очень многие композиции застывают при стоянии, усугубляет трудности. Вышеупомянутое изобретение показывает способ сначала приготовить и высушить неокрашенную формовочную массу, которую можно использовать в качестве основы для быстрого приготовления формовочных масс практически любого желаемого цвета или текучести. В наличии имеется большой запас порошкообразного сухого неокрашенного материала. Когда требуется определенный цвет, пигмент, лак или краситель добавляют к неокрашенному порошку и все тщательно перемешивают. Затем добавляется пластифицирующая смесь, чтобы отрегулировать «поток» до желаемого. Так как в процессе смешивания и измельчения композиция имеет тенденцию схватываться или «застывать», лучше всего добавлять пластифицирующую смесь после процесса смешивания и измельчения. Если требуется более «жесткий» материал, чем полученный после измельчения, состав выдерживают в мельнице до тех пор, пока не будет получена желаемая «текучесть».

Вышеупомянутое изобретение показывает способ сначала приготовить и высушить неокрашенную формовочную массу, которую можно использовать в качестве основы для быстрого приготовления формовочных масс практически любого желаемого цвета или текучести. В наличии имеется большой запас порошкообразного сухого неокрашенного материала. Когда требуется определенный цвет, пигмент, лак или краситель добавляют к неокрашенному порошку и все тщательно перемешивают. Затем добавляется пластифицирующая смесь, чтобы отрегулировать «поток» до желаемого. Так как в процессе смешивания и измельчения композиция имеет тенденцию схватываться или «застывать», лучше всего добавлять пластифицирующую смесь после процесса смешивания и измельчения. Если требуется более «жесткий» материал, чем полученный после измельчения, состав выдерживают в мельнице до тех пор, пока не будет получена желаемая «текучесть».

Вместо мочевины можно использовать тиомочевину или продукты замещения мочевины или тиомочевины, если они конкретно не ограничены, все из которых я хочу включить вместе с мочевиной в обозначение «мочевина», используемое в следующих пунктах формулы изобретения .

Формальдегид может применяться либо в виде технического водного раствора, либо в газообразном состоянии, либо в виде раствора безводного формальдегида, либо в виде полимеров.

Таким образом, хотя я описал свое усовершенствование подробно и в отношении некоторых предпочтительных форм, я не хочу ограничиваться такими деталями или формами, поскольку, как заметят специалисты в данной области техники, после понимания моего изобретения многие изменения и могут быть внесены модификации, и изобретение может быть воплощено в самых разных формах, не отступая от его сущности и объема в его более широких аспектах, и я желаю охватить все модификации, формы и усовершенствования, входящие в объем любой одной или нескольких прилагаемых пунктов формулы изобретения. ..

Настоящая заявка является продолжением части заявки с серийными номерами 422,544, поданной 22 января 1930 г., теперь патент № 2,209,943, датированный 30 июля 1940 г.; 541,544, подана 1 июня 1931 г.

Композиции, включающие легкоплавкие продукты реакции мочевины и формальдегида и латентный катализатор или ускоритель, и процесс осмоления таких продуктов при нагревании и давлении не заявлены здесь, поскольку такие композиции и процесс заявлены в моем соавторстве. — ожидающая рассмотрения заявка США, серийный номер 489, 099, подана 29 мая 1943 г.

— ожидающая рассмотрения заявка США, серийный номер 489, 099, подана 29 мая 1943 г.

Таким образом, описав мое изобретение, я заявляю, что оно новое и что я желаю защитить его патентным письмом: 1. Сыпучий формовочный порошок, содержащий порошкообразный твердый промежуточный продукт конденсации мочевины и формальдегида. содержащий целлюлозный наполнитель, порошок, содержащий не более 20 мас.% абсорбированной жидкости, выбранной из группы, состоящей из (а) раствора мочевины и формальдегида и (б) раствора продукта мочевино-формальдегидной реакции , причем сумма абсорбированной мочевины и формальдегида в общей массе находится в молярном отношении от 1,05 до 1,40 мочевины к 2 формальдегида, при этом указанная абсорбированная жидкость придает формовочному порошку повышенную пластичность в форме при нагревании и давлении.

2. Сыпучий формовочный порошок по п.1, в котором абсорбированная жидкость является водной.

3. Сыпучий формовочный порошок по п.1, в котором абсорбированная жидкость содержит органический растворитель.

4. Сыпучий формовочный порошок, содержащий порошкообразный твердый промежуточный продукт конденсации мочевины и формальдегида, содержащий целлюлозный наполнитель, при мольном соотношении мочевины в нем менее 1,40 моль мочевины на 2 моль формальдегида, порошок содержащая не более 20 мас.% абсорбированной жидкости, выбранной из группы, состоящей из (а) раствора мочевины и формальдегида и (б) раствора продукта мочевино-формальдегидной реакции, при этом указанная жидкость содержит достаточный избыток мочевины для получения молярного отношения мочевины к формальдегиду в общей массе от 1,05 до 1,40 мочевины к 2 формальдегида, при этом указанная абсорбированная жидкость придает формовочному порошку повышенную пластичность в форме при нагревании и давлении.

5. Сыпучий формовочный порошок, содержащий порошкообразный твердый промежуточный продукт конденсации мочевины и формальдегида, содержащий .2 целлюлозный наполнитель, молярное соотношение формальдегида в котором составляет менее 2 молей формальдегида на 1,40 моль мочевины, порошок содержащей не более 20 мас. % абсорбированной жидкости, выбранной из группы, состоящей из (а) раствора мочевины и формальдегида и (б) раствора продукта мочевино-формальдегидной реакции, при этом указанная жидкость содержит избыток формальдегида, достаточный для дают молярное отношение мочевины к формальдегиду в общей массе от 1,05 до 1,40 мочевины к 2 формальдегида, при этом указанная абсорбированная жидкость придает формовочному порошку повышенную пластичность в форме при нагревании и давлении.

% абсорбированной жидкости, выбранной из группы, состоящей из (а) раствора мочевины и формальдегида и (б) раствора продукта мочевино-формальдегидной реакции, при этом указанная жидкость содержит избыток формальдегида, достаточный для дают молярное отношение мочевины к формальдегиду в общей массе от 1,05 до 1,40 мочевины к 2 формальдегида, при этом указанная абсорбированная жидкость придает формовочному порошку повышенную пластичность в форме при нагревании и давлении.

6. Сыпучий формовочный порошок по п.1, в котором абсорбированная жидкость содержит мягчитель для твердого продукта конденсации.

7. Способ изготовления сыпучего формовочного порошка, включающий сушку твердого промежуточного продукта конденсации мочевины и формальдегида, содержащего целлюлозный наполнитель, до тех пор, пока твердое вещество не станет легко измельчаемым, измельчение указанного твердого продукта конденсации с образованием порошка и смешивание указанного порошка с не более 20% по массе жидкости, выбранной из группы, состоящей из (а) раствора карбамида и формальдегида и (б) раствора продукта карбамидоформальдегидной реакции, суммы абсорбированных мочевины и формальдегида в общая масса находится в молярном отношении от 1,05 до 1,40 мочевины к 2 формальдегида, при этом указанная абсорбированная жидкость придает формовочному порошку повышенную пластичность в форме под воздействием тепла и давления.