Описание состава сплава чугуна и отличие его от стали. Состав сплава чугуна

Состав чугуна

Чугун это сплав железа и углерода ( количество которого составляет более 2,14%), характеризуется эвтектическим образованиями. Углерод в чугуне находится в виде графита и цементита. В зависимости от форм графита, и количества цементита чугун разделяют на: белый и серый, ковкий и высокопрочный чугун. Хим. состав чугуна содержит в себе постоянные примеси (Si, Mn, PS, P), а в редких случаях также присутствуют легирующие элементы как(> Cr, Ni, V, Al и др.). Обычно чугун хрупкий. Большому распространению чугуна в машиностроении способствовало наличие хороших литейных, а также прочность и твердость. Мировое производство чугуна до кризиса 2008-м составило более 953 млн. тонн (в частности в Китае выплавили- 477 млн. тонн).

Химический состав чугуна и его виды

Белые и серые виды чугуна различают по цвету излома, который обусловливается структурой углерода в чугуне как карбида железа или же свободного графита, высокопрочный чугун с шаровидным графитом, чугуны с вермикулярным графитом называются ковкими. Углерод в белом чугуне находится в виде цементита, а в сером чугуне- в находится в виде графита.

Состав чугуна белого

В белом чугуне весь присутствующий углерод прибывает в состоянии цементита. В структуру белого чугуна входит - перлит, ледебурит, также цементит. Через светлый оттенок чугун получил название белый.

Состав серого чугуна и его структура

Серый чугун - вид чугуна, который, не содержит ледебурита, в нем весь углерод (или часть углерода) находится в виде графита. Название получил благодаря серому цвету поверхности излома.

Принадлежит наряду с белым чугуном, к основным видам чугуна. В состав серого чугуна, кроме железа и углерода (2,5 ... 4,5%), входит кремний около(0,8 ... 4,5%), а также марганец (0,1 ... 1,2%), и фосфор (0 , 02 ... 0,3%) с серой (0,02 ... 0,15%). Предел прочности серых чугунов при растяжении - 100 ... 350 МПа, сжатия - 450 ... 1400 МПа, твердость по Бринеллю - 143 ... 289 HB.

Основная характеристика серого чугуна низкое сопротивление отрыва, достаточно низкая ударная вязкость. Поэтому чем мельче есть графитовые пластины и чем сильнее пластины изолированы одна от одной, т

elhow.ru

отличие от стали, температура плавления чугуна и стали

Чугун — это сплав железа с углеродом. По процентному содержанию железа содержится более 90%. Количество углерода колеблется в пределах 2,14- 6,67%. Благодаря этому элементу материал имеет высокую твердость, но появляется хрупкость. Это влечет ухудшение ковкости и пластичности. В некоторые виды для улучшения характеристики добавляются легирующие элементы: алюминий, хром, ванадий, никель.

Чугун — это сплав железа с углеродом. По процентному содержанию железа содержится более 90%. Количество углерода колеблется в пределах 2,14- 6,67%. Благодаря этому элементу материал имеет высокую твердость, но появляется хрупкость. Это влечет ухудшение ковкости и пластичности. В некоторые виды для улучшения характеристики добавляются легирующие элементы: алюминий, хром, ванадий, никель.

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

-

Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью. - Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

-

Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.

Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны. - Тепловые. Теплопроводность позволяет аккумулировать тепло и удерживать, распространяя его равномерно во все стороны. Это используется при изготовлении сковородок или батарей для отопления.

- Механические. Эти характеристики меняются в зависимости от графитовой основы. Наиболее прочный — серый чугун, имеющий перлитовую основу. Материал с ферритовой составляющей более ковкий.

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

Различия между чугуном и сталью

Чтобы понять, чем отличается сталь от чугуна, нужно рассмотреть их характеристики. Отличительной особенностью чугуна является количество углерода. Минимальное содержание его составляет 2,14%. Это основной показатель, по которому можно отличить этот материал от стали.

Содержание железа в стали составляет 45%, а процентное содержание углерода до 2. Для определения различий на глаз нужно обратить внимание на цвет. Сталь имеет светлый оттенок, а чугун темный.

Определить же процентное содержание примесей может только химический анализ. Если сравнивать температуру плавления чугуна и стали, то у чугуна она ниже и составляет 1150−1250 градусов. У стали — в районе 1500.

Чтобы отличить материал, нужно провести следующие действия:

- Изделие опускается в воду и определяется объем вытесненной воды. У чугуна плотность меньше. Она составляет 7,2г/см3. У стали — 7,7−7,9 г / см3 .

- К поверхности прикладывается магнит, который к стали притягивается лучше.

- При помощи шлифовальной машинки или напильника натирается стружка. Затем она собирается в бумагу и вытирается об нее. Сталь не оставит следов.

Плюсы и минусы материала

Как и любой материал, чугун имеет положительные и отрицательнее стороны. К положительным качествам относятся:

-

большая разновидность состояний.

большая разновидность состояний. - некоторые виды обладают высокой прочностью;

- возможность длительное время сохранять температуру;

- экологическая чистота, что позволяет изготавливать из него посуду;

- стойкость к кислотно-щелочной среде;

- высокая гигиеничность;

- длительный срок эксплуатации и долговечность;

- безвредность материала.

Однако и минусы тоже присутствуют. К ним относятся:

- при длительном нахождении в воде поверхность покрывается ржавчиной;

- высокая стоимость материала;

- низкая пластичность серого вида чугуна;

- хрупкость.

Чугун — это металл, который характеризуется высоким содержанием углерода. Благодаря этому у него присутствуют качества, которые бывают необходимы для промышленных и бытовых целей.

Оцените статью: Поделитесь с друзьями!remoskop.ru

Сплав чугуна | Справочник конструктора-машиностроителя

Стали обыкновенного качества означают буквами «Ст» и условным номером марки (от 0 до 6) в зависимости от химического состава и механических свойств.Чем выше содержание углерода и прочностные свойства стали, тем больше её номер.Буква «Г» после номера марки указывает на увеличенное содержание марганца в стали.Перед маркой указывают группу стали, причем группа «А» в обозначении марки стали не ставится.Для указания категории стали к обозначению марки добавляют номер в крае должный категории, главный категорию обыкновенно не указывают.

Cм. дальше: picasaweb.google.ru/dorosh55/042008 Шестеренка мелкая и др. модель

Чугун — сплав железа с углеродом (и прочими элементами ).Содержание углерода в чугуне не менее 2, 14% (точка предельной растворимости углерода в аустените на диаграмме состояний): меньше — сталь.Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.Углерод в чугуне может содержаться в виде цементита и графита.В зависимости от формы графита и количества цементита, выделяют: бледный, бесцветный, ковкий и высокопрочные чугуны.Чугуны держат постоянные примеси (Si, Mn, S, P), а в отдельных событиях также легирующие элементы (Cr, Ni, V, Al и др.).Обыкновенно, чугун хрупок.

Чугун менее крепок и более хрупок, чем сталь, но дешевле стали и хорошо отливается в формы.Поэтому чугун широко используют для изготовления литых деталей.Углерод в чугуне может содержаться в виде цементита (Fe 3 C) или графита.Цементит имеет ясный тон, обладает большой твердостью и тяжело поддается механической обработке.Графит, наоборот, черного тона и довольно плавен.В зависимости от того, какая форма углерода преобладает в структуре, различают два главных вида чугуна: бледный и бесцветный.

Стали аустенитно — ферритного класса (08×22Н6Т, 03×23Н6, 08×21Н6М2Т, 10×25Н5М2 и др.) держат 18 — 30% Cr, 5 — 8% Ni, до 3% Mo, 0, 03 — 0, 10% С, а также добавки Ti, Nb, Cu, Si и Ni.Эти стали после закалки в водичке с 1000 — 1100 0С имеют структуру, состоящую из равномерно разделенных между собой зерен аустенита и феррита с содержанием нового строя 40 — 60%.Эти стали, употребляют в химическом и продовольственном машиностроении, кораблестроении, авиации, медицине.

, который нельзя отменить металл с невысокой плотностью.Удельная прочность титана выше, чем у конструкционных многих легированных сталей, поэтому при замене сталей титановыми сплавами можно при равной прочности уменьшить массу детали на 40%.Титан хорошо обрабатывается давлением, сваривается, из него можно изготовить сложные отливки, но обработка резанием затруднительна.Для получения сплавов с усовершенствованными свойствами его легируют алюминием, хромом, молибденом.Титан и его сплавы маркируют буквами «ВТ» и порядковым номером:

Модель лопатки и др.Модель лопатки и др.

его применение может оказаться экономически эффективным, если же температура в зоне резания будет оставаться ниже 700° С .Для этого выбирается инструмент с нулевым наклоном режущей кромки и тыльным углом 7°, сама колющая кромка должна быть тонкой, любая фаска увеличивает сопротивление, а значит и выделение тепла.Обязателен подвод СОЖ через инструмент, а также обильный наружный подвод СОЖ.Рекомендуемые режимы резания для серого чугуна: скорость резания 150 м/мин, подача 0, 12 мм/об и глубина резания 0, 25 мм.При этом достигается поразительная стойкость.

— это хороший и значимый ресурс для металлургической индустрии.Но добыча разноцветного металла ограниченна естественными причинами и является трудоемким и долгим процессом.Использование лома металлов позволяет грамотно и экономно расходовать невосполнимые ресурсы стороны и повышать производительность металлургической области.В чистом их виде весьма не часто используют в строительстве.Куда чаще считают применение сплавы цветных металлов, которые по настоящей плотности разделяют на слабые и опасные.

Свойства металлов и сплавов полностью определяются их структурой (кристаллической структурой фаз и микроструктурой).Макроскопические свойства сплавов определяются микроструктурой и постоянно различаются от свойств их фаз, которые зависят только от кристаллической структуры.Макроскопическая однородность многофазных (гетерогенных) сплавов достигается за счёт равномерного распределения фаз в металлической матрице.Сплавы проявляют металлические свойства, например: электропроводность и теплопроводность, отражательную способность (металлический блеск ) и пластичность.Важнейшей характеристикой сплавов является свариваемость.

Чугун (чугунок ) — крупный сосуд, из чугуна, позднее также из алюминиевого сплава, круглой формы, для тушения и варки в русской печи.Особенностью чугуна является его форма, повторяющая форму печного традиционного глиняного горшка: зауженный к низу, расширяющийся к верхней части и снова сужающийся к горлу.Такая форма позволяет ставить чугун в печь и вынимать его из печи с поддержкой специального инструмента — ухватa, воображающего собою разорванное металлическое кольцо на высокой деревянной ручке.Из — за характерной формы использовать чугуны при приготовлении пищи на газовой или электрической плите неудобно.

Серьезные сплавы получают на основе меди, олова, цинка, свинца.Среди серьезных сплавов в сооружении применяют бронзу (сплав меди с оловом или сплав меди с алюминием, железом и марганцем) и латунь (сплав меди с цинком).Из этих сплавов изготовляют архитектурные подробности и санитарно — техническую арматуру.

spravconstr.ru

отличие от стали, температура плавления чугуна и стали

Чугун — это сплав железа с углеродом. По процентному содержанию железа содержится более 90%. Количество углерода колеблется в пределах 2,14- 6,67%. Благодаря этому элементу материал имеет высокую твердость, но появляется хрупкость. Это влечет ухудшение ковкости и пластичности. В некоторые виды для улучшения характеристики добавляются легирующие элементы: алюминий, хром, ванадий, никель.

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.

Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.- Тепловые. Теплопроводность позволяет аккумулировать тепло и удерживать, распространяя его равномерно во все стороны. Это используется при изготовлении сковородок или батарей для отопления.

- Механические. Эти характеристики меняются в зависимости от графитовой основы. Наиболее прочный — серый чугун, имеющий перлитовую основу. Материал с ферритовой составляющей более ковкий.

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

Различия между чугуном и сталью

Чтобы понять, чем отличается сталь от чугуна, нужно рассмотреть их характеристики. Отличительной особенностью чугуна является количество углерода. Минимальное содержание его составляет 2,14%. Это основной показатель, по которому можно отличить этот материал от стали.

Содержание железа в стали составляет 45%, а процентное содержание углерода до 2. Для определения различий на глаз нужно обратить внимание на цвет. Сталь имеет светлый оттенок, а чугун темный.

Определить же процентное содержание примесей может только химический анализ. Если сравнивать температуру плавления чугуна и стали, то у чугуна она ниже и составляет 1150−1250 градусов. У стали — в районе 1500.

Чтобы отличить материал, нужно провести следующие действия:

- Изделие опускается в воду и определяется объем вытесненной воды. У чугуна плотность меньше. Она составляет 7,2г/см3. У стали — 7,7−7,9 г / см3 .

- К поверхности прикладывается магнит, который к стали притягивается лучше.

- При помощи шлифовальной машинки или напильника натирается стружка. Затем она собирается в бумагу и вытирается об нее. Сталь не оставит следов.

Плюсы и минусы материала

Как и любой материал, чугун имеет положительные и отрицательнее стороны. К положительным качествам относятся:

большая разновидность состояний.

большая разновидность состояний.- некоторые виды обладают высокой прочностью;

- возможность длительное время сохранять температуру;

- экологическая чистота, что позволяет изготавливать из него посуду;

- стойкость к кислотно-щелочной среде;

- высокая гигиеничность;

- длительный срок эксплуатации и долговечность;

- безвредность материала.

Однако и минусы тоже присутствуют. К ним относятся:

- при длительном нахождении в воде поверхность покрывается ржавчиной;

- высокая стоимость материала;

- низкая пластичность серого вида чугуна;

- хрупкость.

Чугун — это металл, который характеризуется высоким содержанием углерода. Благодаря этому у него присутствуют качества, которые бывают необходимы для промышленных и бытовых целей.

obrabotkametalla.info

Химический состав чугуна

Химический состав чугуна

Химический состав чугуна является очень важным фактором, обусловливающим механические свойства отливок. При этом механизм влияния элементов определяется, главным образом, изменением условий первичной и вторичном кристализации. Изменение же химического чугуна имеет меньшее значение, хотя легирование феррата повышает его прочность. Поэтому одним легированием твердого раствора, без соответственного изменения структуры чугуна, нельзя достичь значительного изменения прочности. По этой причине обычно и не применяется в качестве конструкционного материала легированный ферритный чугун, например ковкий.

Изменением химического состава других структурных составляющих (карбидов, графита, сульфидов, нитридов и т, д.) можно пренебречь с точки зрения механических свойств чугуна, так как действие подобных включений обусловливается только блокированием плоскостей скольжения, сужением сеченля и созданием надрезов. Поэтому главная роль величина, форма и распределение, а нехимический состав чугуна состав и механических свойств этих структурных составляющих.

Таким образом, основное влияние легирующих элементов на механический свойств определяется изменениями в условиях первичной и вторичной кристаллизации чугуна (количество, форма и распределение величина зерна, характер основной металлической массы), которые обусловливают химическим составом металла. Химический состав чугуна при изменении имеет подчиненное значение (вследствие высокого содержание в нем углерода), которым однако не всегда можно пренебречь.

а) Влияние углерода и кремния. С повышением содержания углерода и кремния увеличивается степень графитизации.

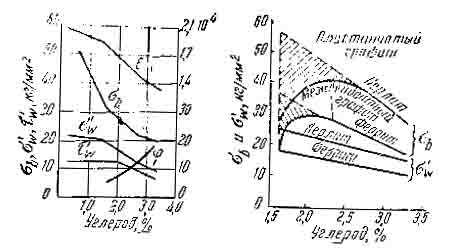

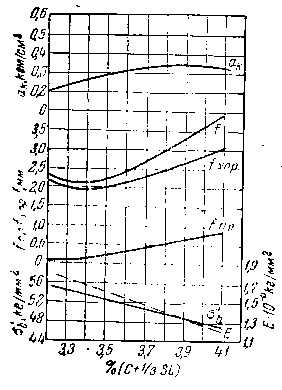

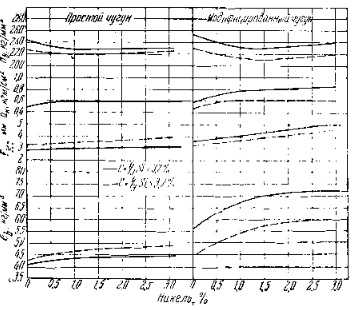

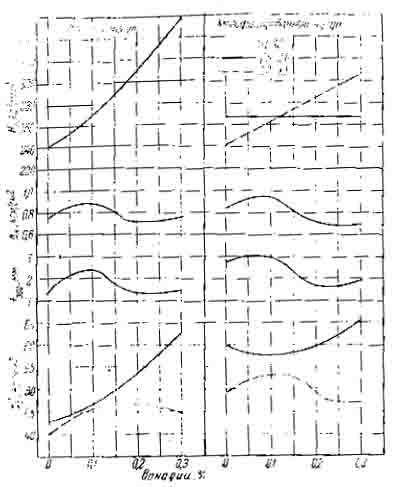

Рис.151. Влияние углерода на механические свойства и химический состав чугуна.

Весь химический состав чугуна и его механические свойства (рис. 151) составляют только циклическая вязкость и повышается количество графита и укрупняются его выделения, т. е. изменяются как структура основной металлической массы, так и количество формы графита в чугуне. Такое изменение структуры чугуна, как показывают исследования, сильно понижает. Исключение до некоторой степени пропита, возрастающие с повышением содержания углерода и кремния.

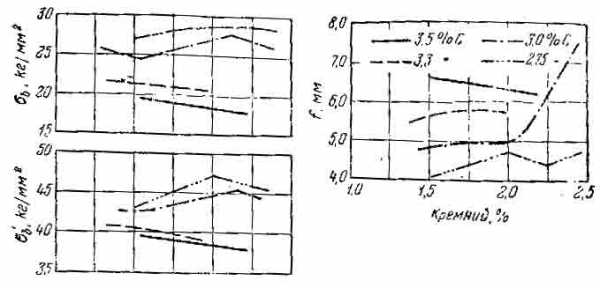

Особо большое влияние на механические свойства имеет содержание углерода. При этом в малоуглеродистом чугуне (2,75 - 3,0%), в противоположность высокоуглеродистому (3,3 - 3,5% С) механические свойства сначала повышаются с увеличенном содержания кремния до известного предела, а затем понижаются. Это объясняется наличием структурно-свободных карбидов или междендритного графита в чугуне, что понижает его механические свойства. Увеличение содержания кремния в этом случае, способствуя графитизации или устранению междендритного графита, повышает механические свойства чугуна. По этой же причине уменьшение содержания углерода тоже имеет целесообразный предел, ниже которого прочность чугуна понижается вследствие междендритной кристаллизации графита.

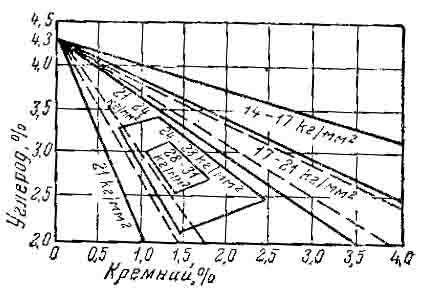

Так как общая закономерность зависимости структуры чугуна от содержания углерода и кремния выражается структурной диаграммы), то она естественно в состоянии отобразить и соответствующие изменения механических свойств чугуна, как это видно из приведенных и литературе данных. Максимальная прочность чугуна соответствует положению его в средней части перлитной области структурной диаграммы. И верхней ее части прочность понижается вследствие повышения степени эвтектичности увеличения количества углерода и графита: в нижией части - вследствие междендритной кристаллизации графита. В обычных условиях практики химические составы чугуна располагаются в верхней части перлитной области, поэтому, чем больше углеродный эквивалент (Са = С + 0,3 Si), тем ближе находится чугун по своему химическому составу к эвтектическому, тем крупнее выделения графита и тем ниже прочность чугуна.

Рис. 152. Влияние кремния на механические свойства чугуна при разном содержании углерода.

Вместе с тем при этом наблюдается увеличение пластических деформаций: стрели прогиба и до известной степени - ударной вязкости чугуна. Вместе с тем пластические деформации степени - ударная вязкость чугуна.

При замене углерода кремнием так, чтобы структура основной металлической массы не изменилась, т. е. при сохранении условий: С Si const или С + nSi = const, углеродный эквивалент (С1 = С + 0,3Si) понижается. Поэтому понижение содержания углерода в чугуне при соответствуюшем повышении содержания кремния приводит не только к уменьшению количества графита при сохранении структуры основной массы чугуна, но и в размельчении графита вследствии понижения.

Рис. 153. Зависимость прочности чугуна от его положения на структурной диаграмме.

Следовательно, углерод и кремний нельзя считать равноценными в отношении их влияния на механические свойства чугуна и замена (до известного предела) углерода кремнием имеет своим следствием механические свойства в особенности в перлитном чугуне.

При повышении содержания кремния сверх 3% твердости чугуна начинает повышаться вследствии уменьшения количества графита и увеличения концентрации кремния в феррите, хотя прочность и пластичность при этом продолжают падать:

Для оценки чугуна, как конструкционного материала, имеет большое значение однородность его свойств в разных частях отливки. Металл с низкой однородностью может дать высокую прочность в тонких частях отливки и низкую - в толстых. Наоборот, металл с высокой однородностью в состоянии обеспечить высокую прочность во всех частях отливки и,следовательно, во всей детали в целом. Зависимость механических свойств от толшипы стопок отливки выражается показательной функцией:

оD/оD0 = (D/D0)-d (123)

оD - соответствующее свойство бруска диаметром D; oD0 - соответствующее свойство бруска диаметром D0; d - коэффициент однородности.

Рис. 154. Зависимость механических свойств чугуна от величины углеродного эквивалента.

Чем больше абсолютное значение коэффциента однородности, тем больше неоднородность в свойствах различных частей отливки. Исследования показывают, что с увеличением содержания углерода и кремния абсолютное значение коэффициента однородности повышается, а именно:

а = 0,24 + 0,285 (С + 0,8 Si) - 4,2 (124)

Таким образом, с уменьшением содержания углерода и кремния механические свойства чугуна не только повышаются, но и выравниваются в разных частях отливки, охлаждающихся с равной скоростью, причем углерод и этом отношении сильнее кремния.

Уменьшение содержания углерода в ковком чугуне имеет еще большее значение для повышения механических свойств чем в сером чугуне. Как видно из рис. 140 и 144 параллельно с увеличением прочности повышается также и удлинение. Это объясняется уменьшением количества и улучшением формы углерода отжига при одной и той же структуре (ферритной) основной металлической массы.

О влиянии кремния на механические свойства ковкого чугуна существуют противоречия. Однако можно утверждать, что это влияние невелико, хотя все же отрицательно даже в том случае, когда повышение содержания кремния еще не вызывает выделения графита в сырых отливках. Поэтому повышение механических свойств чугуна чаше всего достигается за счет понижения содержания углерода, несмотря на то, что для сокращения времени отжига при этом увеличивают содержание кремния. Однако следует иметь в виду ухудшение литейных свойств чугуна с понижением содержания в нем углерода.

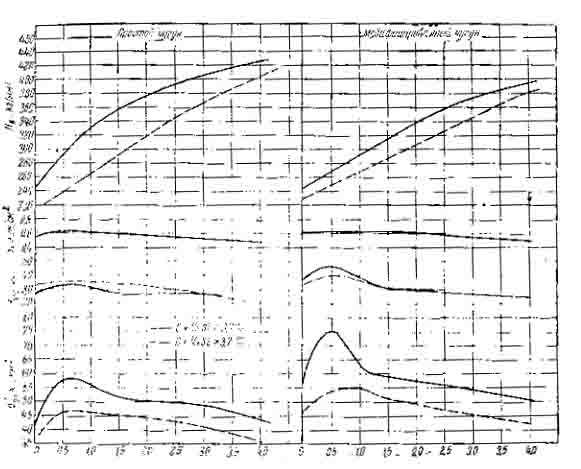

б) Влияние марганца и серы. Влияние марганца и серы на механические свойства чугуна определяется в основном соответствующим изменением структуры основной металлической массы (степень графитизации, дисперсность перлита), а также с изменением нормы графита и образованием включении сульсеидов.

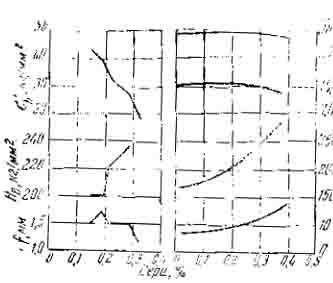

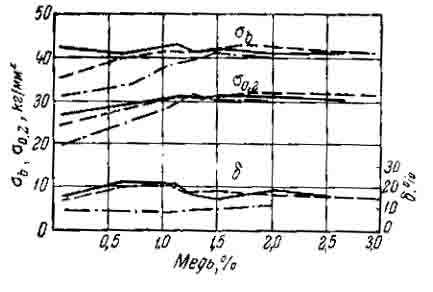

Рис.155.Влияние марганца на механические свойства чугуна.

Это влияние сравнительно невелико и зависит от состава чугуна, вследствие чего литературные данные но этому вопросу часто противоречны. При средних и низких содержаниях углерода повышение содержания марганца 0,8 - 1,2 %, как показывают исследования увеличивается прочность чугупа (рис. 155). Дальнейшее увеличение содержания маргаца оказывает ужи отрицательное влияние. Понижение механических свойств наступает в тот момент, когда марганец начинает резко увеличивать количество связанного углерода с образованием структурно-свободных карбидов. Очевидно, что этот момент наступает чем скорее, чем меньше в чугуне углерода п кремния в чем хуже условия графитизации. В высокоуглеродистом же чугуне понижение прочности не наступает даже при 2,4% Мn.

Стрела прогиба и ударная вязкость имеют наивысшее значения при более низком содержании марганца (0,3 - 0,6%), обусловливающем максимум графтизации. Однако при высоком содержании углерода оптимальное содержание марганца повышается (до 2% и выше) вследствие размельчения графита и сравнительно слабом влиянии марганца на степень графитизации этих условиях. Как видно из рис. 155, увеличение содержания марганца влечет за собой также повышение твердости (тем больше, чем меньше содержание углерода и кремния в чугуне). Однако увеличение содержания марганца до оптимального баланса с самого начала понижает твердость чугуна. При дальнейшем увеличении содержания марганца твердость повышается из-за торможения графитизации и сорбитизации структуры. Особенно сильно повышается твердость при отбеливании чугуна или образовании структуры при достаточно высоком содержании марганца (около 5%), При образовании структуры (10%) твердость чугуна вновь понижается.

Сопоставляя имеющиеся в литературе экспериментальные данные по влиянию серы, можно прийти к заключению, что сама по себе сера, в особенности в виде FeS, оказывает неблагоприятное действие на свойства чугуна, понижая характеристики прочнисти и пластичности (рис. 156). Это объясняется ослаблением границ зерен эвтектикой Fe - FeS и до некоторой степени - образованием дополнительных надрезов включениями MgS. Одноко указанное влияние не проявляется интенсивно.

Поэтому в мягком чугуне вредное влияние серы даже перекрывается повышением колличества связанного углерода, в связи с чем прочность чугуна увеличивается.

Рис. 156. Влияние серы на механические свойства чугуна.

Что касается влияния марганца и серы на однородность механических свойств, то оно выражено в столь слабой форме, что им можно пренебречь. Содержание марганца в ферритом ковком чугуне всегда находится в надлежащем балансе с серой, поэтому влияние этих элементов на механические свойства весьма ограничено. В перлитном ковком чугуне повышение содержания марганца влечет за собой торможение графитизации и увеличение количества перлита в структуре, вследствие чего, как показал И. И. Хорошев, повышаются характеристики прочности и понижается пластичность (удлинение) чугуна (рис. 157).

Рис. 157. Влияние марганца на структуру и механические свойства ковкового чугуна.

Рис. 158. Влияние фосфора на механические свойства чугуна.

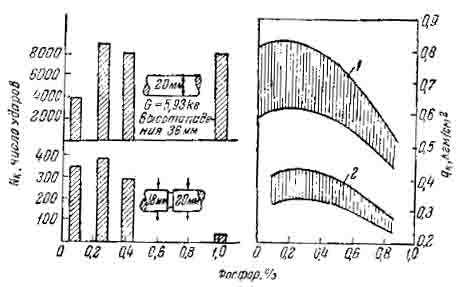

Особенно резко прослеживается отрицательное влияние фосфора в высокоуглеродистом чугуне и в чугуне в значительным колличеством феррита в структуре. В перлитном же чугуне и при низком содержании углерода вредное влияние фосфора сказывается в меньшей степени, и ударная вязкость чугуна при однократном и многократном приложении нагрузки начинает падать только с 0,3% Р, как и статические свойства (рис. 159). Влияние фосфора на однородность механических свойств так же отрицательно, как и на структуру чугуна. Поэтому с увеличением содержания фосфора разница в механических свойствах толстых и тонких частей отливок увеличивается. Что касается ковкого чугуна, то повышение содержания фосфора свыше 0,2 - 0,25% увеличивает его хрупкость.

Рис. 159. Влияние фосфора на ударную вязкость перлитного чугуна.

г) Влияние легирующих элементов. Влияние легирующих элементов на механические свойства чугуна весьма разнообразно и зависит от состава металла, его перегрева и условии охлаждения.Благоприятное влияние легирующих элементов в стали определяется, главным образом, повышением прочности феррита, изменением дисперсности карбидной фазы, увеличением прокаливаемости и устойчивости против отпуска, т. е. возможностью более эффективно использовать термическую обработку с соответствующим повышением пластичности при данной прочности. Однако чугунные отливки обычно не подвергаются термической обработке Кроме того, благодаря высокому содержанию углерода в чугуне упрочнение феррита легирующими элементами не имеет столь большого значения, как в стали.

Распространено мнение, особенно за границей, что применение легирующих элементов в чугуне не имеет большого значения и что обеспечение тех или иных механических свойств чугуна возможно другими способами, например понижением содержания углерода. Эта точка зрения неправильна. Легирование чугуна, как способ повышения механических способов, имеет практическое значение в производственном работе наших литейных и научно обосновывается следующими соображениями.

Формирование вторичной структуры чугуна во время охлаждения в форме подобно тому, что происходит при процессе термической обработки. Поэтому влияние легирующих элементов на однородность чугуна в некотором смысле аналогично их влиянию на прокаливаемость стали и оказывается весьма полезным. Кроме того, легирующие элементы оказывают влияние на механические свойства чугуна путем изменении условии первичной и вторичной кристаллизации.

Изменение физических свойств жидкого раствора, образование тугоплавких соединений определенного строения с соответствующим уровнем поверхностной энергии и изменение сил взаимодействия между атомами раствора являются важными путями воздействия легирующих элементов на первичную кристаллизацию и графитизаиию чугуна. Наиболее интенсивно и благоприятно в этом отношении действуют ванадий, молибден, хром, титан.

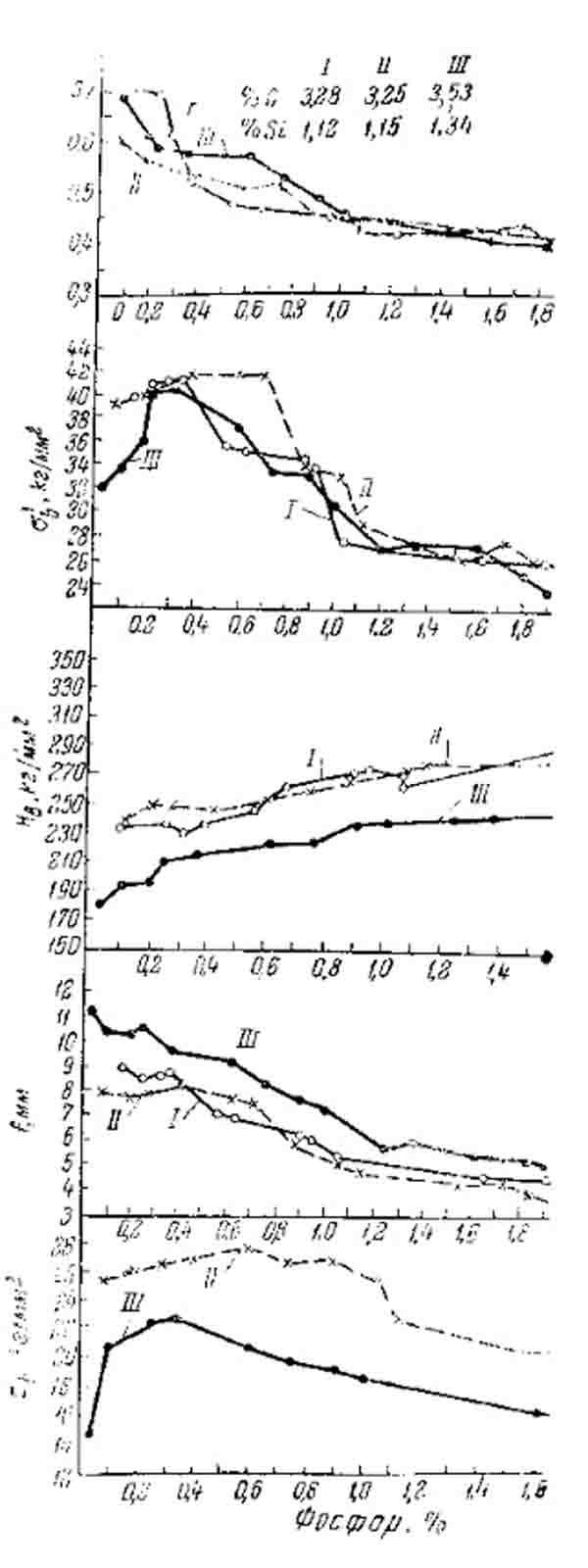

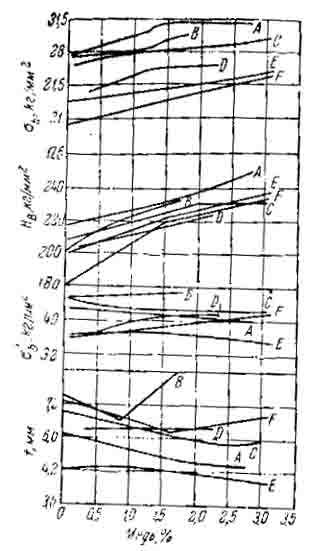

Рис. 160. Влияние никеля на механические свойства чугуна.

Эти элементы размельчают выделения графита и повышают механические свойства чугуна. Еще большее значение имеет воздействие легирующих элементов на вторичную кристаллизацию, в частности па степень дисперсности перлита. В этом отношении действуют благоприятно почти все легирующие элементы вследствие уменьшения температуры пли скорости превращения. При этом карбидообразующие элементы (хром, молибден) оказывают влияние на фирму энтектоидных карбидов.

Оптимальные результаты можно получить при одновременном воздействий на первичную и вторичную кристаллизацию путем е комплексного легирования. По этой причине из двух групп легирующих элементов, образующих преимущественщо карбиды или твердые растворы, первая действует на механические свойства интенсивнее, чем вторая, так как параллельно с сорбитизацией структуры обычно благоприятно изменяет и форму графита. Экспериментальное сопоставление элементов по интенсивности воздействия на прочность чугуна располагает их в следующий ряд: Mo, V, Cr, Ni, Cu.

Наиболее слабым является влияние никеля и меди, что объясняется их графитизирующим действием. Как видно из опытов автора М. П. Симаповского и Г. М. Голуб (рис. 160), никель несколько повышает прочность, пластичность и вязкость чугуна вне зависимости от его эвтектичности. Твердость же чугуна может при этом повышаться или понижаться в зависимости от содержания никеля и характера исходной структуры. В чугуне, склонном к отбеливанию никель, способствуя графитизацди, уменьшает твердость в мягком же чугуне никель, сорбитизируя структуру, увеличивает твердость. Точно так же в зависимости от содержания никеля.

Рис. 161. Влияние меди на механические свойства.

Влияние меди примерно аналогично влиянию никеля в модифицированном чугуне больше, чем в обычном. Для повышения эффективности действия этих элементов неодновременное снижение содержания кремния, чтобы не увеличилась степень графитизации (иные механические свойства попытаются в малой степени).

Оптимальное же влияние никеля и меди обнаруживается при присадке их к половинчатому чугуну, когда графитизация в нем вызывается этими элементами.

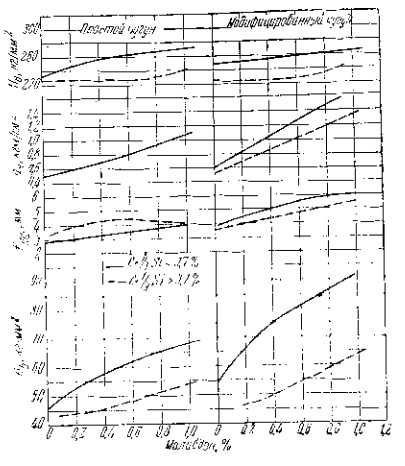

Рис. 162. Влияние хрома на механические свойства чугуна.

Характерным для большинства легирующих элементов, в особенности для никеля и меди, является то обстоятельство, что они повышают главным образом прочность при растяжении, сжатии и срезе и в меньшей степени - прочность при изгибе, понижая, таким образом, отношение. Значительно сильнее влияют хром, молибден и ванадии как в отношении повышения прочности чугуна, так и отношении стрелы прогиба.

При этом, как показали наши исследования, благоприятное влияние хрома сказывается только до 0,5%, благоприятное же влияние молибдена - в пределах до 0,75 - 1,0% (рис. 162, 163 и 164). Все эти элементы особенно эффективно проявляют свое действие при содержании углерода. Как высоки могут быть механические свойства при легировании малоуглеродистого чугуна (после термообработки), показывают следующие данные:

Параллельно со статическими характеристиками прочности повышаются, конечно, и усталостные, причем соответствующий коэффциент эквивалентности обычно не изменяется легирующими элементами, за исключением молибдена, который его несколько повышает. При этом увеличивается также сопротивление усталостному удару. И в этом отношении особенно интенсивно действует молибден (рис. 148), повышение содержания которого до 0,5% значительно увеличивает сопротивление удару при многократном приложении нагрузки. В том же направлении, хотя и менее интенсивно, действует никель и до известного предела (~3%) - медь.

Вместе с тем циклическая вязкость чугуна понижается обычно всеми с легирующими элементами, за исключением меди, которая при небольших напряжениях (15-20% предела прочности) несколько повышается. Это обстоятельство служит одной из причин применения медистого чугуна для коленчатых валов и других подобных деталей.

Рис. 163. Влияние молибдена на механические свойства чугуна.

Максимальное использование легирующих элементов и отношении повышения механических свойств возможно только при правильном их сочетании. Это достигается удачной комбинацией элементов: а) благоприятно влияющих на первичную и вторичную кристаллизацию, б) препятствующих и способствующих графитизации; в) образующих растворы с ферритом и цементитом; г) повышающих кристаллизацию и межкристалливую прочность.

Этими принципами удовлетворяет, например, сочетание никеля и хрома, так как никель способствует графитизации и образует твердый раствор с ферритом, упрочняя его, а хром препятствует графитизации, размельчает несколько графит и образует стойкие карбиды.

Рис. 164. Влияние ванадия на механические свойства чугуна.

При этом оба элемента сорбитизируют структуру. Поэтому никель и хром, действуя совместно, особенно интенсивно повышают механические свойства чугуна. Оптимальное соотношение между ними, как показывают некоторые исследования, зависит от состава чугуна и скорости его охлаждения и колеблется от 2 :1 до 5 : 1 (табл. 19).

Таблица 19. Оптимальное соотношение между никелем и хромом.

Медь также повышает эффективность своего действия при сочетании с элементами, препятствующими графитизации например с хромом, молибденом или марганцем, тем более, что при этом обычно, повышается растворимость меди в твердом расторе.

Молибден же, оказывающий сравнительно слабое влияние на графитизацию и образующий твердые растворы и с ферритом и с карбидами, можно комбинировать как с никелем или медью, так и с хромом или марганцем. В литературе обычно рекомендуются следующие отношения: Ni : Mo = 3:1, реже 2 :1 или 1:1; Сr : Мо = 1:1.

Большим преимуществом легированного чугуна, как было указано выше, является его высокая однородность. В этом отношении особенно благоприятно влияние никеля, меди и молибдена, с повышением содержания которых однородность свойств в разных частях отливок увеличивается:

По этой причине область состава чугуна в диаграмме, соотвестсвует максимальным свойствам значительно расширяется при легировании никелем и другими элементами. В отношении же остальных элементов можно отметить, что в тех пределах, в каких они встречаются в чугуне, их влияние весьма ограничено. Некоторое применение имеет иногда титан, реже цирконий и алюминий, способствующий графитизации и применяющиеся как дегазаторы и модификаторы. При эгом титан особенно полезен в высокоуглеродном чугуне, где препятствует образованию пыли, а также и малоуглеродистом чугуне, где он способствует графитизации. Несколько повышают механические свойства также вольфрам, бор, перий.

Рис 165. Влияние меди на механические свойства ферритного ковкого чугуна

Наоборот, сурьма, отчасти мышьяк, висмут, олово, кобальт и некоторые другие элементы понижают механические свойства чугуна. Легирующие элементы в ковком чугуне применяются главным образом при производстве чугуна перлитного класса, когда необходимо затормозить в той или иной мере вторую стадию графитизации. В этом случае легирующие элементы, подобно марганцу, повышают прочность, соответственно понижая пластичность чугуна. Например, добавки 0,05 - 0,1% V, 0,3 - 0,7 Мо или 0,1 - 0,2% Сг способствуют получению перлитного ковкого чугуна. При производстве же ферритного ковкого чугуна практическое применение в качестве легирующего элемента получила только медь, способствующая, согласно литературным данным, графитизации, размельчающая выделения графита и несколько повышающая механические свойства (рис. 165).

xn----etbgnakbgoaekb6bub9d3d.xn--p1ai

Чугун: серый и белый: cвойства, производство, литье, маркировка

Чугун начали применять много десятилетий назад. Этот материал обладает особыми эксплуатационными характеристиками, которые отличаются от свойственных стали. Производство чугуна, несмотря на появление большого количества различных сплавов, налажено во многих странах. Для того чтобы определить свойства чугуна, следует рассмотреть особенности его химического состава, от чего зависят те или иные физические качества.

Чугун

Химический состав чугуна является важным фактором, который во многом определяет механические свойства получаемых отливок. Кроме этого, на многие свойства оказывает влияние механизмы первичной и вторичной кристаллизации.

Содержание углерода в чугуне может варьироваться в пределах от 2,14 до 6,67 процентов. Современные технологии производства позволяют с высокой точностью контролировать концентрацию всех элементов в составе, за счет чего снижается показатель хрупкости и увеличиваются другие эксплуатационные характеристики.

Рассматривая химический состав чугуна следует отметить, что в него, кроме железа и углерода, обязательно входят следующие элементы:

- Кремний (концентрация не более 4,3%). Данный элемент оказывает благоприятное воздействие на чугун, делая его более мягким и улучшая его литейные свойства. Однако слишком высокая концентрация может сделать материал более восприимчивым к пластичной деформации.

- Марганец (не более 2%). За счет добавления этого элемента в состав существенно увеличивается прочность материала. Однако слишком большая концентрация может стать причиной хрупкости структуры.

- Сера относится к вредным примесям, который могут существенно ухудшать эксплуатационные качества материала. Как правило, концентрация серы в составе чугуна не превышает показателя 0,07%. Сера становится причиной появления трещин при нагреве состава.

- Фосфор содержится в составе в концентрации менее 1,2%. Повышение концентрации фосфора в составе становится причиной появления трещин при охлаждении состава. Кроме этого, данный элемент становится причиной ухудшения других механических качеств.

Как и во многих других составах, наиболее важным из химических элементов чугуна является углерод. От его концентрации и вида зависит разновидность материала. Структура чугуна может существенно различаться в зависимости от применяемой технологии производства.

Физический свойства

Чугун получил широкое распространение благодаря привлекательным физическим качествам:

- Стоимость материала существенно ниже стоимости других сплавов. Именно поэтому его применяют для создания самых различных изделий.

- Рассматривая плотность чугуна, отметим, что данный показатель существенно ниже, чем у стали, за счет чего материал становится намного легче.

- Температура плавления чугуна может несколько различаться в зависимости от его структуры, в большинстве случаев составляет 1 200 градусов Цельсия. За счет включения в состав различных добавок температура плавления чугуна может существенно повышаться или уменьшаться.

- При выборе материала многие уделяют внимание тому, что цвет чугуна может несколько отличаться в зависимости от структуры и химического состава.

Температура кипения чугуна также во многом зависит от химического состава. Для того, чтобы рассмотреть физические свойства материала, следует уделить внимание каждой его разновидности. Иная структура и химический состав становятся причиной придания иных физико-механических качеств.

Технология производства

Выплавка чугуна проводится на протяжении нескольких десятилетий, что связано с его уникальными эксплуатационными качествами. Большое количество разновидностей сплавов определяет применение особых правил маркировки. Маркировка чугунов проводится следующим образом:

- Литейные обозначаются буквой Л.

- Серый получил широкое распространение, для его обозначения применяется сочетание букв «СЧ».

- Ковкий обозначают КЧ.

- Предельный или белый обозначают буквой П.

- Антифрикционный или серый обозначают АЧС.

- Легированные чугуны могут обладать самым различным химическим составом и обозначаются буквой «Ч».

Технология производства чугуна предусматривает проведение нескольких этапов, которые позволяют получить требуемую структуру. Рассматривая процесс получения чугуна, отметим следующие моменты:

- Производство проводится в специальных доменных печах.

- Легированный и жаростойкий чугун могут получаться при использовании в качестве сырья железной руды.

- Технология представлена в восстановлении оксидов железа руды. В результате перестроения кристаллической решетки и изменения структуры на выходе получается материал, который называют чугуном.

- Рассматривая способы производства, отметим, что особенности технологии также заключаются в применяемых материалах – коксах. Под коксом подразумевают природный газ или термоантрацит, выступающие в качестве топлива.

- Изготовление чугуна предусматривает отпуск железа в твердой форме при применении специальной печи. На данном этапе получается жидкий чугун.

Оборудование для производства чугуна может существенно отличаться. Кроме этого, применяемая технология производства во многом определяет то, какой будет получен материал. Примером можно назвать производство ВЧШГ, которое связано с приданием структуре необычную форму.

Разновидности чугуна

Существует довольно большое количество разновидностей рассматриваемого материала. Классификация чугунов во многом зависит от структуры и химического состава. Выделяют следующие виды чугуна:

- Серый. Эта разновидность материала характеризуется низкой пластичностью и высокой вязкостью, а также хорошей обрабатываемостью резанием. В составе углерод содержится в виде графита. Область применения – машиностроение; производство деталей, работающих на износ. Как показывает практика, концентрация фосфора может варьироваться в достаточно большом диапазоне: от 0,3 до 1,2%. За счет особого химического состава материал обладает высокой текучестью и часто применяется в художественном литье. Антифрикционный чугун обходится в относительно невысокую стоимость, что также определяет его широкое распространение.

- Белый. За счет того, что в этом составе углерод представлен в качестве цементита, структура характеризуется чрезвычайной хрупкостью и повышенной твердостью, а также низкими литейными свойствами и плохой обрабатываемостью резанием. Стоит учитывать, что белый чугун применяется для переделки в сталь или изготовлении ковкого. Очень часто его называют предельным.

- Половинчатый характеризуется повышенной устойчивостью к износу, что связано с распределением углерода на цементитную и свободную основу. Часто эта разновидность материала применяется в машиностроении и станкостроении.

- Легированный. Для того чтобы придать особые свойства чугуну также проводится его легирование. Легированный чугун обладает повышенной износостойкостью, коррозионной стойкостью за счет включения в состав никеля и хрома, а также меди. Подобные варианты исполнения чугуна получают свое название в зависимости от того, как легирующий элемент использовался при их изготовлении.

- Высокопрочный чугун производится путем введения в состав жидкого серого чугуна различных элементов, к примеру, магния и кальция. В результате легирования меняется форма графита – он напоминает шар и при этом не меняет кристаллическую решетку. Стоит учитывать, что по своим свойствам этот металл напоминает углеродистую сталь, применяется, в основном, при изготовлении различных износостойких деталей.

- Ковкий. Получают его при переплавке белого чугуна, который следует нагреть до высокой температуры и выдерживать в подобном состоянии. В некоторых случаях для придания составу особых качеств проводится добавление легирующих элементов. Основными свойствами можно назвать высокую вязкость и повышенную степень пластичности. Получил широкое распространение в машиностроительной промышленности.

- Специальный. Представляет собой сплав, в который входит большое количество марганца и кремния. Зачастую применяется для удаления кислорода из стали при его производстве или переплавке, за счет чего понижается температура плавления.

Литье чугуна

Каждая разновидность чугуна обладает своей особой структурой и химическим составом, которые и определяют область применения.

Применение

Из-за особых физико-механических качеств применение чугуна стало возможно в самых различных сферах:

- Для производства различных деталей в машиностроительной отрасли. На протяжении многих лет именно этот сплав применяется при изготовлении самых различных деталей для двигателя внутреннего сгорания. При этом автопроизводители проводят изменение основных свойств материала путем его легирования, что необходимо для достижения уникальных качеств. Кроме этого, большое распространение получили тормозные колодки из данного сплава.

- Изделия из чугуна могут выдерживать воздействие низкой температуры. Поэтому материал применяется при производстве техники и инструментов, которые эксплуатируются в жестких климатических условиях.

- Ценится чугун в металлургической области. Это связано с невысокой стоимостью, которая во многом зависит от концентрации углерода и особенностей получаемой структуры. Высокие литейные качества также делают материал более привлекательным. Получаемые изделия характеризуются высокой прочностью и износостойкостью.

- На протяжении нескольких последних десятилетий рассматриваемый сплав широко применяется при изготовлении сантехнического оборудования. Это связано с высокими антикоррозионными способностями, а также возможностью получения изделий самой различной формы. Примером можно назвать чугунные ванны и радиаторы, различные трубы, батареи и мойки. Несмотря на появление материалов, которые могли бы заменить чугун, подобные изделия пользуются большой популярностью. Это связано с тем, что они сохраняют первозданный вид на протяжении длительного периода эксплуатации.

- Применяется сплав и для изготовления различных декоративных элементов, что связано с высокими литейными качествами. Примером можно назвать решетку для перил, различные статуэтки и многое другое.

Чугунные сковороды

Чугунные сковороды  Чугунные радиаторы

Чугунные радиаторы Кроме этого, область применения зависит от нижеприведенных свойств рассматриваемого материала:

- Некоторые марки обладают высокой прочностью, которая характерна для стали. Именно поэтому материал применяется даже после появления современных сплавов.

- Чугунные изделия могут на протяжении длительного периода сохранять тепло. При этом тепловая энергия может равномерно распространяться по материалу. Эти качества стали использоваться при изготовлении отопительных радиаторов или других подобных изделий.

- Принято считать, что чугун – экологически чистый материал. Именно поэтому его часто применяют при изготовлении различной посуды, к примеру, казана.

- Высокая стойкость к воздействию кислотно-щелочной среды.

- Высокая гигиеничность, так как все загрязняющие вещества могут легко удаляться с поверхности.

- Рассматриваемый материал характеризуется достаточно длительным сроком службы при условии соблюдения рекомендаций по эксплуатации.

- Входящие в состав химические вещества не могут нанести вреда здоровью.

В заключение отметим, что давно открытая технология производства рассматриваемого материала на протяжении многих лет оставалась практически неизменной. Это связано с тем, что при относительно невысоких затратах можно было получить большой объем расплавленного сплава. На сегодняшний день часто проводится производство материала из лома, что позволяет еще в большой степени снизить себестоимость получаемого продукта.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Литейный чугун и влияние примесей на его свойства » Привет Студент!

Первое место среди литейных материалов занимает чугун, высокие литейные и механические качества которого, а также относительная дешевизна обусловливают широкое применение его в машиностроении и строительстве.

Чугуном называется сплав, состоящий в основном из железа и углерода. Кроме углерода и железа, в состав чугуна обычно входит некоторое количество кремния, марганца, серы и фосфора.

Углерод, входящий в состав чугуна, может находиться частью в свободном и частью в связанном состоянии. Углерод, находящийся в свободном состоянии, может быть в форме пластинчатых включений различного размера или в виде округленных включений, а в связанном — или в виде химического соединения Fe3C (карбид железа, цементит), или в виде твердого раствора углерода в железе (аустенит, феррит).

В зависимости от требований, предъявляемых к литым деталям из чугуна, применяется чугун различного химического состава.

Влияние примесей

Углерод. Выше было сказано, что углерод, входящий в сплав с железом, может находиться как в свободном, так и в связанном состоянии. Литейные качества чугуна зависят не только от количества входящего в состав его углерода, но и от состояния, в котором он находится.

Увеличение количества свободного углерода способствует лучшему заполнению чугуном формы. Это объясняется тем, что в процессе графитизации чугун увеличивается в объеме, и поэтому лучше заполняет форму и дает меньшую усадку.

Чем медленнее идет охлаждение расплавленного чугуна, тем большая часть углерода выделяется в виде графита, т. е. в свободном состоянии и меньше в связанном, в виде цементита; чем больше скорость охлаждения, тем (при данном химическом составе) будет меньше свободного углерода в полученной отливке.

Цементит, являющийся главной структурой составляющей белого чугуна, обладает весьма большой твердостью; вследствие этого белый чугун с большим трудом поддается обработке резцом. Серые чугуны, структуру которых составляют главным образом зерна мягкого железа (феррита), перлит и графит, обрабатываются резанием значительно легче.

Кремний. Кремний способствует выделению графита при застывании чугуна и уменьшает общее растворение в нем углерода.

Количество выделяемого графита увеличивается с повышением содержания кремния. При одном и том же количестве кремния выделение графита возрастает с увеличением содержания углерода в чугуне.

Совокупность влияния углерода и кремния на структуру чугуна показана на диаграмме (фиг. 163). Из этой диаграммы видно, что конечная структура чугуна зависит от суммарного содержания углерода и кремния. Так, при обычных условиях охлаждения в земляной форме и толщине стенок 15—20 мм1 при 7% Si чугун будет серый, ферритный, т. е. состоящий из железа (феррита) и графита; при содержании Si от 2 до 7% в зависимости от содержания углерода могут получаться перлитные чугуны, содержащие углерод частично в свободном состоянии, частично в виде карбида железа; при содержании Si менее 2% и С около 2,5% могут получаться белые чугуны (не содержащие свободного углерода).

Конечная структура зависит от химического состава и скорости охлаждения. С изменением толщины стенок отливки будет изменяться скорость охлаждения и, следовательно, при одинаковом химическом составе, но при различной толщине стенок могут получаться различные структуры. На фиг. 164 приведена диаграмма зависимости между толщиной стенки, суммарным содержанием углерода и кремния и получаемой структурой чугуна. Здесь по оси У отложено суммарное содержание углерода и кремния в %, а по оси X — толщина отливки в мм. На фиг. 163 и 164 римскими цифрами указаны: I — область белого чугуна, II — область перлитного, III — область серого ферритного, IIа и IIb — переходные области.

Марганец увеличивает растворение углерода в железе и препятствует выделению С в виде графита. Таким образом, действие марганца на литейные качества чугуна обратно действию кремния. В случае одновременного присутствия в чугуне кремний и марганец оказывают до некоторой степени взаимно уравновешивающее влияние.

В серых литейных чугунах количество марганца обычно не превосходит 1,3%.

Сера препятствует растворению углерода в жидком чугуне и выделению углерода в виде графита при застывании. В расплавленном состоянии сернистые чугуны обладают пониженной жидкотекучестью. Таким образом, сера является

примесью, сильно снижающей литейные качества чугуна; сернистые чугуны плохо заполняют форму и дают много раковин.

В мелком чугунном литье содержание серы допускается не выше 0,08%, в среднем и крупном — не выше 0,12%.

Сера отрицательно влияет и на механические качества чугуна, сообщая ему красноломкость и твердость.

Сера может быть частично удалена из чугуна введением в шихту марганца, образующего с серой сернистый марганец, имеющий весьма высокую температуру плавления (около 1620°) и меньший удельный вес; вследствие этого сернистый марганец отделяется от чугуна, всплывая на поверхность металла. Другим средством для удаления серы служит вводимая в ваграночную шихту известь; она образует с серой уходящее в шлак соединение — сернистый кальций по уравнению

Фосфор. Примесь фосфора делает чугун более жидкотекучим и несколько снижает температуру плавления, повышая, таким образом, литейные качества чугуна.

В обыкновенных литейных чугунах допускается содержание фосфора до 1%. В особых случаях может быть допущено содержание фосфора до 1,5% (художественное литье, посуда).

Фосфор является желательной примесью при изготовлении тонкостенных отливок, так как фосфористый чугун вследствие своей жидкотекучести хорошо заполняет все очертания формы.

На механические качества чугуна фосфор действует отрицательно, сообщая чугуну хрупкость; поэтому чугуны с повышенным содержанием фосфора применяют для отливок, не требующих большой прочности, например, художественных, кухонной посуды и т. п.

Изменение состава чугуна при плавке

Газы плавильных печей действуют окисляющим образом на составные части чугуна. Если при этом происходит близкое соприкосновение чугуна с топливом (при плавке в вагранках), может измениться и содержание углерода, входящего в состав исходных чугунов. Кроме того, если в топливе содержится значительное количество серы, то последняя также может частично перейти в чугун.

Таким образом, плавка чугуна перед отливкой и повторная переплавка его оказывают влияние на химический состав материала отливки. Это обстоятельство необходимо учитывать при составлении шихты.

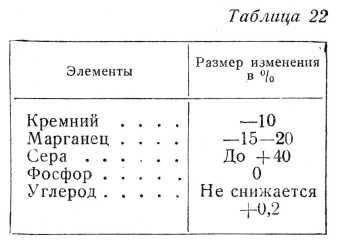

Выгоранию (окислению) при плавке подвергаются главным образом кремний и марганец (10—15% Si; 15—20% Мn).

Наличие марганца и кремния предохраняет углерод от выгорания.

В результате уменьшения кремния уменьшается содержание графита в чугуне, и чугун отбеливается.

Сера при переплавке чугуна не выгорает; она может быть частично удалена, как указывалось выше, введением в шихту известняка и марганца. Хорошие результаты получаются введением в шихту в качестве флюса основного мартеновского шлака, содержащего марганец. Однако несмотря на принимаемые меры, содержание серы в отливке обычно выше, чем в переплавляемой металлической шихте.

Фосфор при переплавке чугуна практически не выгорает. Вследствие выгорания других элементов процентное содержание фосфора после переплавки чугуна может даже незначительно повыситься.

Таким, образом, для обеспечения в чугунной отливке определенного химического состава шихта должна быть составлена с учетом изменений, происходящих в составных частях ее во время плавки.

Усадка чугуна. Усадкой литейного материала называется, как было сказано выше, уменьшение его объема при остывании; различают линейную и объемную усадку.

Линейная усадка литейного серого чугуна равна в среднем 1—1,3%, белого 1,6—2,0%. Чем больше содержание графита в чугуне, тем меньше его усадка.

Так как на выделение углерода в виде графита влияет не только химический состав чугуна, но и скорость охлаждения, то и усадка чугуна в отливке может быть различной: она зависит не только от химического состава чугуна, но и от размера и формы изделия.

Температура плавления чугуна. Температура плавления чугуна зависит от его химического состава, состояния углерода и от скорости нагревания при плавлении.

В зависимости от химического состава температуру расплавления чугуна можно считать лежащей в пределах от 1130 до 1350°. Ранее было указано, что температура плавления серого чугуна определенного химического состава не является постоянной величиной: она зависит от скорости нагревания, уменьшаясь с понижением последней.

Химический состав литейных чугунов. Химический состав металла отливок зависит от химического состава исходного чугуна. Механические качества отливок изменяются с изменением химического состава, поэтому для получения отливок различного назначения применяют и литейные чугуны различных марок.

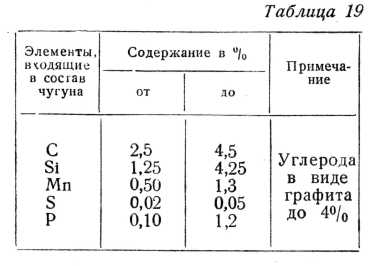

В практике литейного производства химический состав литейных чугунов обычно укладывается в пределы, указанные в табл. 19.

Определение литейных и механических качеств чугуна

Для определения литейных и механических качеств чугуна производятся наблюдения над расплавленным чугуном и пробными отливками из него; в целях точного установления качеств чугуна производится химический анализ и испытания механических свойств чугуна.

К числу внешних признаков, по которым можно до известной степени судить о составе, а также о литейных и механических качествах чугуна, можно отнести характер излома и внешний вид чушки.

Излом не является надежным признаком для суждения о составе и качествах чугуна. Так, например, чугун с меньшим содержанием кремния, но медленно охлажденный, может оказаться содержащим больше графита. Два сорта чугуна с одинаковым общим содержанием углерода, но с разным содержанием кремния могут дать при разных условиях охлаждения одинаковые по виду изломы. Однако при нормальных соотношениях элементов в составе чугуна и при одинаковых условиях охлаждения отливки темный крупнозернистый излом характерен для чугунов, содержащих значительное количество кремния.

Поверхность болванки. При наружном осмотре чушки (болванки) можно приблизительно определить величину усадки, свойственной данному сорту чугуна; ровные или маловогнутые поверхности указывают на малую способность к усадке, вогнутые — на большую.

Способность отбеливаться. Для определения способности чугуна отбеливаться производят отливку пробы в форме клина. Могут быть приняты следующие размеры клина: основание 25 мм, длина сторон по 50 мм. О способности

чугуна к отбелу судят по излому клина: чем больше длина отбеленной части, тем ниже качества чугуна.

Жидкотекучесть. На жидкотекучесть чугун испытывается путем отливки спирали при расположении литника с одного конца; по длине заполненной части формы судят о степени жидкоплавкости чугуна.

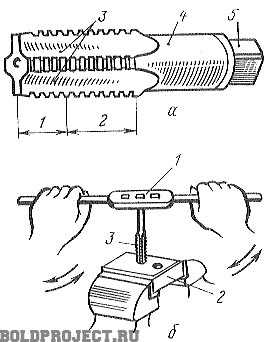

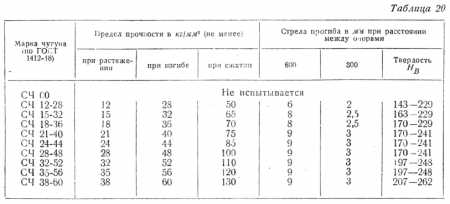

Прочность. Испытание чугуна на прочность обычно производится изгибом до излома, определяя при этом предел прочности и величину стрелы прогиба перед изломом. Для испытания берут образцы диаметром 30 + 1 мм и длиной 680 — 700 мм или 340 мм).

Зная разрушающее напряжение при изгибе, можно судить о способности испытываемого чугуна сопротивляться растяжению: оно обычно приблизительно вдвое меньше сопротивления при изгибе.

Для улучшения физико-механических свойств чугуна в настоящее время широко применяется так называемое модифицирование его; сущность процесса модифицирования заключается в воздействии на расплавленный низкоуглеродистый чугун, который при нормальном охлаждении затвердел бы в белый, специальных присадок — модификаторов, в результате чего связанный углерод выделяется в виде дисперсных включений графита, равномерно распределенных по сечению.

В качестве модификаторов применяются металлический кальций, силико-кальций, ферросилиций и лигатуры алюминий — ферросилиций, которые присаживаются к жидкому чугуну (на желоб или в ковш) в количестве от 0,1 до 0,6% от веса жидкого металла (в зависимости от применяемого модификатора).

В табл. 20 чугуны марок СЧ 35-56 и СЧ 38-60 относятся к модифицированным.

ЦНИИТМАШ разработал технологический процесс получения сверхпрочного чугуна с весьма высокими механическими свойствами: предел проч ости на растяжение этого чугуна составляет 45—65 кг/мм2; предел прочности при изгибе 70—120 кг/мм2; твердость Нв =210 / 280.

Технологический процесс получения этого чугуна заключается в следующем: в расплавленный металл вводят металлический магний в количестве от 0,3 до 1,0% веса металла в ковше. Металлический магний почти полностью удаляет из чугуна серу, содержание которой в чугуне падает до 0,03%, после чего магний действует на чугун как модификатор и способствует выделению графита в виде глобулярных разобщенных включений; после окончания этой операции с поверхности чугуна очищают шлак и вводят в ковш 75%-ный ферросилиций в количестве от 0,5 до 1% в зависимости от толщины стенки отливки; чугун в ковше перемешивают, счищают шлак и заливают в форму.

Сопротивление чугуна на сжатие обычно не испытывается: оно близко к сопротивлению стали.

Механические свойства отливок, получаемых из серого и модифицированного чугуна различных марок, можно видеть из табл. 20. Области применения чугунов некоторых марок показаны в табл. 21.

Химическим составом чугуна окончательно определяется соответствие его для производства деталей различной конфигурации и назначения.

Высококачественные чугуны. Современное машиностроение значительно повысило требования, предъявляемые к чугунным отливкам; удовлетворение этих требований достигается двумя путями —- улучшением структуры чугуна и введением в чугун специальных примесей.

Чугуны, содержащие специальные примеси, называются легированными.

К чугунам с повышенными механическими качествами относят также так называемые сталистые чугуны. Сталистыми называются чугуны с пониженным общим содержанием углерода, получаемые путем присадки в вагранку стального лома.

Сталистый чугун. Присадкой стального лома в количестве 10—40% получают чугун с содержанием 2,5—3,1% углерода. Несколько пониженное содержание углерода и более равномерное распределение его в сплаве способствует повышению механических качеств чугуна.

Предел прочности на изгиб в сталистых чугунах достигает приблизительно 42 кг/мм2, предел прочности при растяжении — 23 кг/мм2.

Перлитные чугуны. Серый чугун в структурном отношении состоит из металлической основы с графитными включениями. Как указано выше, углерод в чугуне может быть в свободном и связанном состоянии; чем больше свободного углерода, тем меньше углерода в металлической основе чугуна. Если в металлической основе чугуна содержание связанного углерода близко к 0,83%, т. е. к составу эвтектоидной (перлитной) стали, то чугун называется перлитным. Так как увеличение содержания углерода (свыше 0,83%) вызывает образование в металлической основе свободного цементита, делающего материал хрупким, содержание углерода в металлической основе перлитных чугунов в размере 0,83% считается предельным.

Перлитный чугун имеет мелкозернистую структуру и обладает высокими механическими качествами: предел прочности на изгиб составляет приблизительно 50 кг/мм2, а предел прочности при растяжении — около 30 кг/мм2, твердость приблизительно до 250 Нв.

Получение чугуна перлитной структуры достигается регулированием химического состава, температуры выпускаемого из печи чугуна и скорости охлаждения его в форме. Суммарное содержание в отливке углерода и кремния в зависимости от толщины стенки изделия должно составлять около 4—5%;

чугун перегревают приблизительно до 1500° и замедляют охлаждение его в форме.

Легированные чугуны. Легированными называются чугуны, в состав которых введены специальные примеси, например Ni, Сr, Мо, а иногда Ti, V, Аl.

В результате введения специальных примесей наблюдается повышение механических свойств чугунов. В качестве примера можно указать, что чугун с содержанием 1,5% V имеет предел прочности при изгибе равным 50 кг/мм2, против 33 кг/мм2 без этой примеси и твердость Нв =436 вместо Нв =170.

Влияние специальных примесей весьма разнообразно и в настоящее время позволяет применять легированный чугун во многих случаях, где раньше применялась только сталь.

Если чугуны выплавляются из руд, содержащих такие элементы, как хром, ванадий, никель, титан и др., эти элементы переходят в чугун; такие чугуны называют природнолегированными.

Расчет шихты. При отливках ответственного характера необходимо иметь литейный материал определенного химического состава; для этой цели в литейной практике прибегают обычно к смешиванию нескольких сортов чугуна, имеющихся в распоряжении завода, утилизируя при этом чугунный лом, отходы литья и стальной лом.

Как уже указывалось, при составлении шихты из имеющихся материалов нужно учитывать изменение химического состава чугуна в процессе плавки.

Средние ориентировочные величины изменения химического состава различных элементов, входящих в состав шихты, за одну плавку в вагранке приведены в табл. 22.

Состав чушкового чугуна, которым может располагать завод, определяется химическим анализом.

Чугунный лом принято разделять на горшечный (бой сточных труб, плит, горшков, колосников), строительный (бой колонн, перил, водопроводных труб, станин) и машинный (бой машинных частей, подвергающихся обработке). Химический состав каждой такой группы лома приблизительно известен; состав отходов собственного производства также известен.

Расчет шихты производится с целью установления сорта и количества сырых материалов, идущих в плавку, с тем, чтобы материал изготовленного отливкой предмета имел заданный химический состав. Этот расчет представляет собой обычно задачу на составление и решение уравнений первой степени с одним или несколькими неизвестными. Ход решения в общем таков: задаваясьхимическим составом материала отливки и зная химический состав имеющихся сырых материалов, а также изменения их состава в процессе плавки, составляются уравнения, в которых искомыми в конечном счете будут процентные количества различных сырых материалов, вводимых в состав шихты.

Пример 1. Определить количество кремния в отливках, если шихта составлена из

Для решения поставленной задачи нужно учитывать, что во время плавки количество вошедшего в состав шихты кремния уменьшится приблизительно на 10%, а также уменьшится и общий вес шихты. Принимая общий угар чугуна при переплавке равным 1,5%, составляем уравнение

Пример 2. Сколько кремния должен содержать чугун, добавляемый в равном количестве к лому, содержащему 1,5% Si, если в отливках содержание кремния должно быть равным 2,2% и если общий угар шихты составляет 1,7%?

Искомое количество кремния находится по уравнению

При расчете шихты учитывается также возможность внесения в материал отливки специальных примесей.

Специальные примеси можно вводить в шихту, применяя природнолегированный чушковый чугун или соответствующие ферросплавы.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com