Содержание

Припой ПОС 5, 10, 40, 63, 90 — Свердловский металлургический завод

|

|

|

|

|

|

| |

|---|---|---|---|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

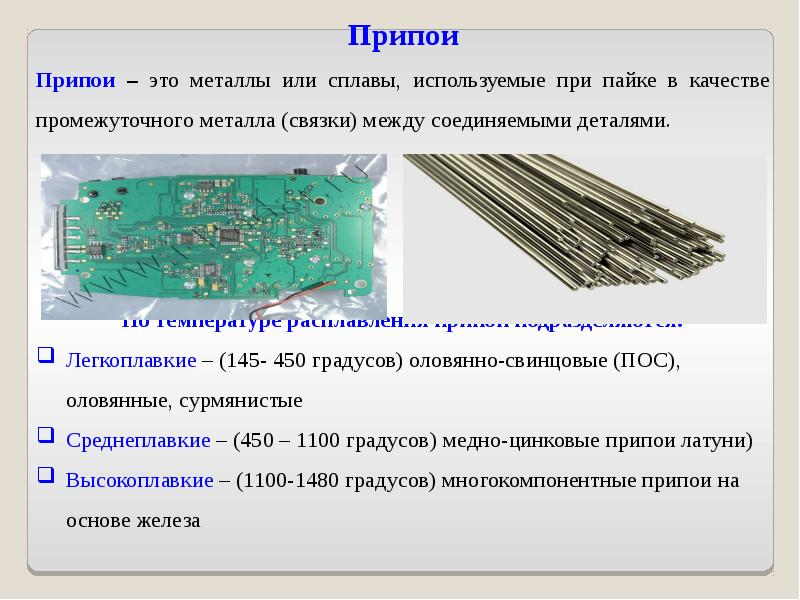

Припои для пайки – сплавы или чистые металлы, которые используются для введения в полости/зазоры или швы между соединяемыми деталями. Припой полностью заполняет пустоты, образовавшиеся в процессе диффузии. Сплавы и металлы имеют более низкие температурные показатели, чем элементы пайки. И чем меньшую температуру нагрева имеет припой ПОС 30, 60 или 61, тем больше прочность в области пайки.

Припой полностью заполняет пустоты, образовавшиеся в процессе диффузии. Сплавы и металлы имеют более низкие температурные показатели, чем элементы пайки. И чем меньшую температуру нагрева имеет припой ПОС 30, 60 или 61, тем больше прочность в области пайки.

Используемые в процессе работ материалы/сплавы должны равномерно растекаться по области пайки, хорошо смачивать детали, заполнять зазоры и быстро отвердевать, формируя прочные и стойкие к коррозии соединения. При пайке может использоваться медный, оловянный, латунный, золотой, серебряный, оловянно-свинцовый припой. При правильном подборе металлы/сплавы имеют аналогичный с деталью коэффициент температурного расширения. При работе со сложными изделиями необходимо подбирать материалы в соответствии с требованиями к жаропрочности, теплопроводности, стойкости к химической агрессии.

В зависимости от специфики работы могут использоваться сплавы с разными характеристиками:

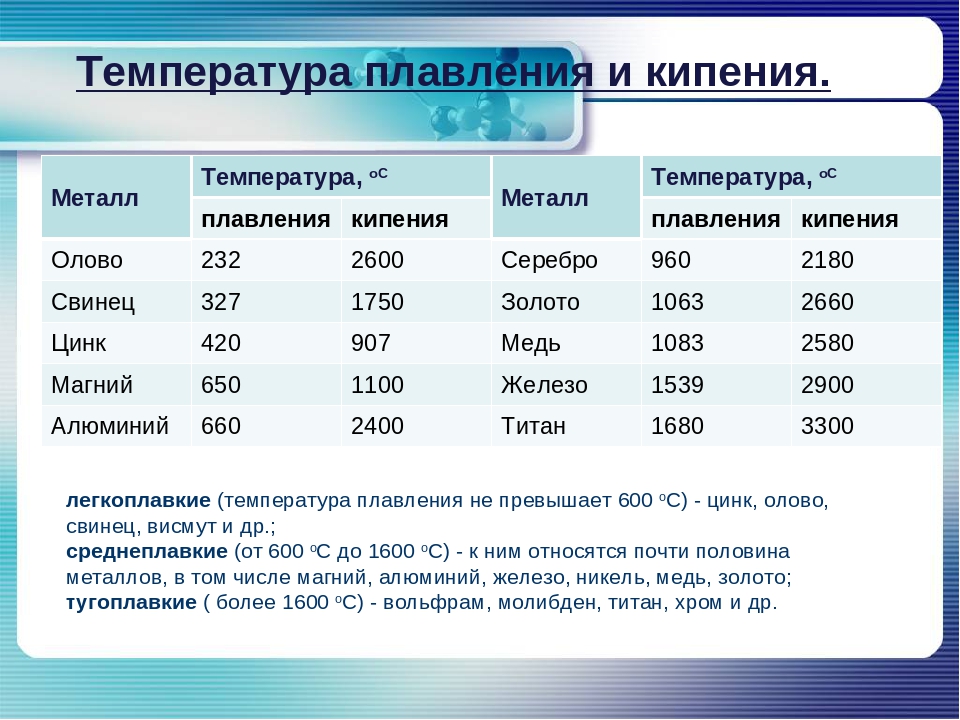

- мягкий припой (плавление происходит при температуре до 4000°С) – материалы, которые используются в процессе пайки отдельных элементов аппаратов и машин, которые не имеют токоведущих конструкций;

- твёрдые припои, которые плавятся при температуре выше 5000°С, используются при работе с материалами/конструкциями, подвергающимися высокому нагреву с постоянными существенными нагрузками.

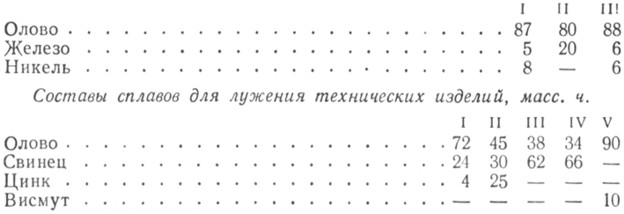

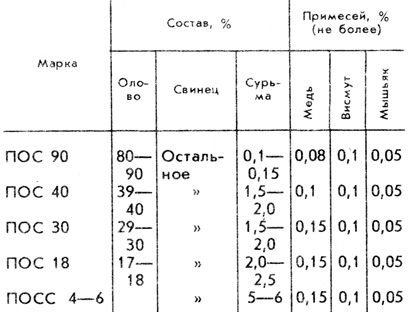

Выполненный по ГОСТ 21931-76 припой ПОС 5, 10, 40, 63, 90 имеет высокий предел прочности – до 50-70 МПа. Соединение деталей/элементов осуществляется методом погружения всего изделия в металл или забора порции нужного размера жалом паяльника.

Твердый сплав (припой ПСР) – это материал, предел прочности которого превышает 500 МПа. В процессе работ используется электроконтактный способ с использованием графитовых или медных электродов, дуговой и аргонной сварки (пайка мелких деталей).

Высокотемпературные материалы содержат в своем составе серебро, никель, медь и цинк. Можно купить медный, серебряный припой для пайки, который предназначен для работы со всеми металлами, кроме алюминия, магния.

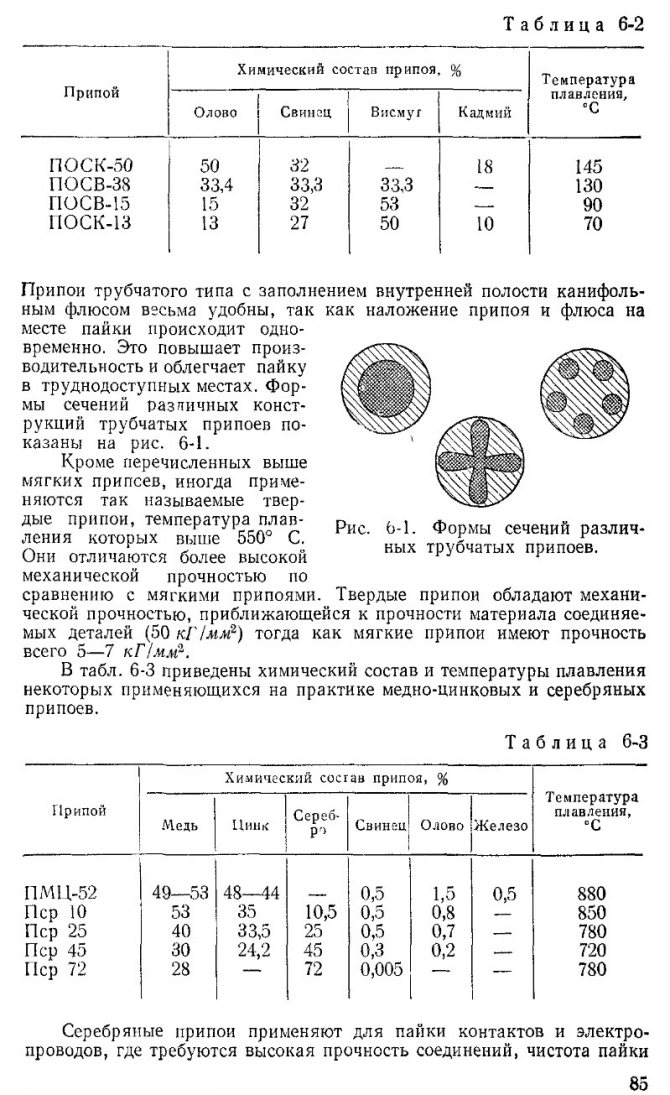

Низкотемпературные сплавы, такие как припой ПОССУ 40 или ПОСК 50-18 состоят из олова, свинца и сурьмы. Эти материалы не могут использоваться при пайке легких сплавов, так как при контакте со свинцом происходит окисление и коррозийное разрушение деталей.

С учетом химического компонентного состава, купить припой можно в нескольких видах:

- Припой ПОС (без сурьмы) применяется при пайке с повышенными требованиями к пластичности и герметичности шва (лужение и пайка аппаратуры, посуды). На выполненный по ГОСТ припой ПОС цена незначительно выше других сплавов, так как материал не токсичен, не опасен для человека.

- Припой (45, 60 ,61) с содержанием сурьмы до 0,5%. Материал отличается пластичностью и используется для пайки цинковых изделий.

- Сурьмянистый припой оптом можно купить для абразивной пайки в машино- и авиастроении, холодильной промышленности и других областях, где нужна гарантия прочности/герметичности швов.

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИПОЕВ

|

Марка припоя для пайки |

ПОС 90 |

ПОС 61 |

ПОС 40 |

ПОС 10 |

ПОС 61М |

ПОСК 50-18 |

ПОССу 61-0,5 |

ПОССу 50-0,5 | |

|---|---|---|---|---|---|---|---|---|---|

|

t плавления, С° |

Солидус |

183 |

183 |

183 |

268 |

183 |

142 |

183 |

183 |

|

Ликвидус |

220 |

190 |

238 |

299 |

192 |

145 |

189 |

216 | |

|

Плотность, г/см3.

|

7,6 |

8,5 |

9,3 |

10,8 |

8,5 |

8,8 |

8,5 |

8,9 | |

|

Удельное электро-сопротивление Ом*мм2/м |

0,12 |

0,139 |

0,159 |

0,2 |

0,143 |

0,133 |

0,14 |

0,149 | |

|

Теплопроводность, ккал /см*с*град |

0,13 |

0,12 |

0,1 |

0,084 |

0,117 |

0,13 |

0,12 |

0,112 | |

|

Времен.  сопротивление разрыву, кгс/мм2 сопротивление разрыву, кгс/мм2

|

4,9 |

4,3 |

3,8 |

3,2 |

4,5 |

4 |

4,5 |

3,8 | |

|

Относит. удлинение, % |

40 |

46 |

52 |

44 |

40 |

40 |

35 |

62 | |

|

Ударная вязкость, кгс/см 2 |

4,2 |

3,9 |

4 |

3,2 |

1,1 |

4,9 |

3,7 |

4,4 | |

|

Твердость по Бринеллю, ПВ |

15,4 |

14 |

12,5 |

12,5 |

14,9 |

14 |

13,5 |

13,2 | |

|

Марка припоя для пайки |

ПОССу 40-0,5 |

ПОССу 35-0,5 |

ПОССу 30-0,5 |

ПОССу 25-0,5 |

ПОССу 18-0,5 |

ПОСу 95-5 |

ПОССу 40-2 |

ПОССу 35,2 | |

|

t плавления, С° |

Солидус |

183 |

183 |

183 |

183 |

183 |

234 |

185 |

185 |

|

Ликвидус |

235 |

245 |

255 |

266 |

277 |

240 |

229 |

243 | |

|

Плотность, г/см3.

|

9,3 |

9,5 |

8,7 |

10 |

10,2 |

7,3 |

9,2 |

9,4 | |

|

Удельное электро-сопро-тивление Ом*мм2/м |

0,169 |

0,172 |

0,179 |

0,182 |

0,198 |

0,145 |

0,172 |

0,179 | |

|

Теплопро-водность, ккал /см*с*град |

0,1 |

0,1 |

0,09 |

0,09 |

0,084 |

0,11 |

0,1 |

0,09 | |

|

Времен.  сопротивление разрыву, кгс/мм2 сопротивление разрыву, кгс/мм2

|

4 |

3,8 |

3,6 |

3,6 |

3,6 |

4 |

4,3 |

4 | |

|

Относит. удлинение, % |

50 |

47 |

45 |

45 |

50 |

46 |

48 |

40 | |

|

Ударная вязкость, кгс/см 2 |

4 |

3,9 |

3,9 |

3,9 |

3,6 |

5,5 |

2,8 |

2,6 | |

|

Твердость по Бринеллю, ПВ |

13 |

13,3 |

13,2 |

13,6 |

- |

18 |

14,2 |

- | |

|

Марка припоя для пайки |

ПОССу 30-2 |

ПОССу 25-2 |

ПОССу 18-2 |

ПОССу 15-2 |

ПОССу 10-2 |

ПОССу 8-3 |

ПОССу 5-1 | ||

|

t плавления, С° |

Солидус |

185 |

185 |

186 |

184 |

268 |

240 |

275 | |

|

Ликвидус |

250 |

260 |

270 |

275 |

285 |

290 |

308 | ||

|

Плотность, г/см3.

|

9,6 |

9,8 |

10,1 |

10,3 |

10,7 |

10,5 |

11,2 | ||

|

Удельное электро-сопро-тивление Ом*мм2/м |

0,182 |

0,185 |

0,206 |

0,208 |

0,208 |

0,207 |

0,2 | ||

|

Теплопро-водность, ккал /см*с*град |

0,09 |

0,09 |

0,081 |

0,08 |

0,08 |

0,081 |

0,084 | ||

|

Времен.  сопротивление разрыву, кгс/мм2 сопротивление разрыву, кгс/мм2

|

4 |

3,8 |

3,6 |

3,6 |

3,5 |

4 |

3,3 | ||

|

Относит. удлинение, % |

40 |

35 |

35 |

35 |

30 |

43 |

40 | ||

|

Ударная вязкость, кгс/см 2 |

2,5 |

2,4 |

1,9 |

1,9 |

1,9 |

1,7 |

2,8 | ||

|

Твердость по Бринеллю, ПВ |

- |

- |

11,7 |

12 |

10,8 |

12,8 |

10,7 | ||

|

|

|

|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чтобы уточнить цены на оловянный, оловянно-свинцовый или серебряный припой, выполненный по ГОСТ, свяжитесь с нами удобным для вас способом – обратный звонок, письмо на электронную почту или сообщение менеджеру. Мы поможем вам подобрать сплавы/материалы с учетом специфики деятельности вашего предприятия и по доступной цене купить припой ПОС 40, 30, 61 и другие марки для работы с любыми металлами, изделиями и деталями.

Назад к каталогу продукции

| jpg» bgcolor=»#85c0fe»/> |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||

Бессвинцовые припои: их свойства и лучшие типы для повседневного использования

Бессвинцовые припои существуют с тех пор, как люди занимаются пайкой, а их источники насчитывают около 5000 лет. Большинство этих сплавов представляли собой комбинации медь-серебро или серебро-золото и использовались с так называемой твердой пайкой. Этот метод до сих пор используется для соединения драгоценных и полудрагоценных металлов. Гораздо более поздней разработкой является пайка электронных компонентов вместе с использованием «мягкой пайки», которая влечет за собой гораздо более низкие температуры.

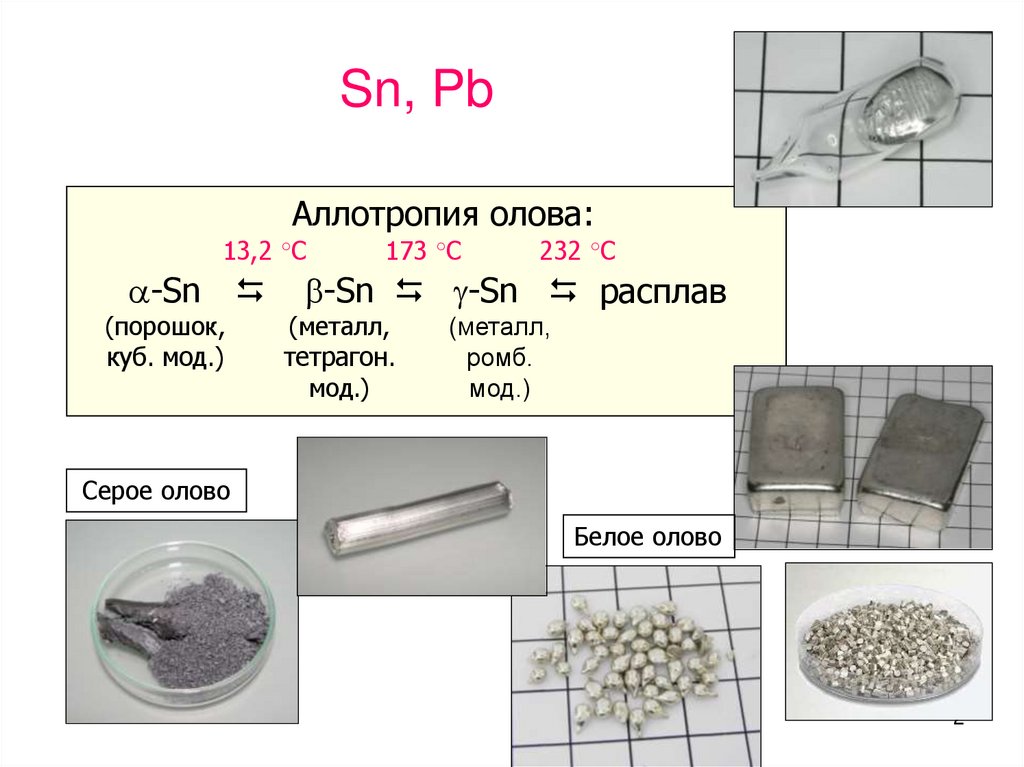

Ранняя мягкая пайка использовала чистое олово (Sn), но постепенно стали искать сплавы, которые решат такие проблемы, как термоциклирование, ударопрочность, миграция электронов и образование нитевидных кристаллов в сплавах на основе олова. В то время как свинцу (Pb) удалось выполнить эту роль в большинстве случаев пайки, постепенное прекращение использования свинца в продуктах, а также новые требования к компонентам с все более мелким шагом потребовали разработки новых припоев, которые могут выполнять эту роль.

В этой статье мы рассмотрим широко используемые типы бессвинцовых припоев как для хобби, так и для промышленного использования, а также присадки, которые используются для улучшения их свойств.

В оловянных вещах

Существует веская причина, по которой олово (Sn) так часто используется в мягких припоях и припоях: оно плавится при низких температурах (232°C) и обеспечивает хорошее смачивание (способность течь по поверхности). Pad) свойства в дополнение к его способности хорошо растворяться с большинством металлов. Это последнее свойство имеет решающее значение для образования хорошего интерметаллического соединения (IMC). Качество этой границы IMC определяет, насколько прочным будет соединение. На долговечность будет влиять как степень детализации, так и количество (и размер) любых пустот в IMC.

Это последнее свойство имеет решающее значение для образования хорошего интерметаллического соединения (IMC). Качество этой границы IMC определяет, насколько прочным будет соединение. На долговечность будет влиять как степень детализации, так и количество (и размер) любых пустот в IMC.

Двумя наиболее часто используемыми типами бессвинцовых припоев являются SnAgCu (олово-серебро-медь, также называемый SAC) и SnCu (олово-медь). Сплав SnAgCu с 3 % серебра и 0,5 % меди (SAC305) изначально был одобрен для использования в сборке SMT вместе с рядом других сплавов SAC. Эти другие сплавы представляют собой типы с более высоким содержанием серебра, такие как SAC387 (3,8% Ag) и SAC405 (4% Ag). Эти высшие сплавы серебра являются настоящими эвтектическими сплавами — полностью переходящими из твердого состояния в жидкое при температуре плавления 217°С. Напротив, SAC305 имеет диапазон от 217 до 219.°С.

Хотя SAC является приемлемым припоем, добавление серебра увеличивает его стоимость. Это побудило промышленность использовать сплавы с низким содержанием серебра (например, SAC0307) или альтернативы, не содержащие серебра, такие как SnCuNi.

Это побудило промышленность использовать сплавы с низким содержанием серебра (например, SAC0307) или альтернативы, не содержащие серебра, такие как SnCuNi.

Назад в IMC

Ключом к надежному соединению является качество принудительного IMC. Он не может быть слишком толстым или слишком зернистым и предпочтительно не должен иметь пустот Киркендалла.

КИМ каждого соединения подвергается различным видам старения и повреждения:

- термоциклирование

- термоудар

- удар при падении

- вибрация

- электромиграция

Термоциклирование и тепловой удар связаны между собой, поскольку оба они вызваны температурой окружающей среды. Поскольку соединение подвергается воздействию изменяющихся температур, его отдельные компоненты будут подвергаться тепловому расширению, которое, вероятно, будет неодинаковым для разных материалов. Затем прочность соединения на растяжение определяет, в какой точке результирующая деформация вызовет образование трещины.

Обычно при термическом циклировании ИМК подвергается рекристаллизации, что вызывает шероховатость ИМК, что способствует образованию трещин. Исследования показали, что добавление наночастиц La 2 O 3 повышает термическую надежность, в основном за счет ингибирования роста ИМК. Сплавы с высоким содержанием серебра также показывают лучшую термическую надежность. Добавление 0,1% алюминия (Al) к сплавам с низким содержанием серебра также имело такой же эффект, как и добавление Ni, Mn и Bi к сплавам SnAgCu.

Траектория ударной трещины при падении испытательных плат в IMC.

Удар при падении и вибрация связаны аналогичным образом, поскольку применяется некоторая механическая деформация, которая может воздействовать на печатную плату, соединение и компонент. Удар при падении, особенно в случае чипов BGA с большим количеством выводов, может привести к значительным повреждениям, проверяя такие свойства, как прочность соединений на сдвиг. Режимы отказа от механической вибрации аналогичны режимам термоциклирования, вызванным постепенным развитием трещин.

Ошибка электромиграции взаимосвязанных паяных соединений.

Наконец, электромиграция самая коварная из всех, так как не требует никаких внешних воздействий. Конечным эффектом электромиграции является перенос материала внутри соединения и IMC, вызванный постепенным движением ионов по мере того, как импульс передается электронами и диффундирующими атомами металла. Ток в соединении между анодом и катодом вызывает образование полостей. Со временем эти пустоты становятся настолько большими, что в соединении и IMC могут образовываться трещины, пока в конечном итоге соединение не выйдет из строя. При более высоких температурах и токах этот процесс ускоряется.

Предотвращение электромиграции включает регулирование температуры и плотности тока, а также изменение состава и структуры паяного соединения для повышения их устойчивости к электромиграции. Было показано, что добавление кобальта (Co) улучшает устойчивость к электромиграции, как и добавление никеля (Ni) и висмута (Bi), причем последний также снижает температуру плавления сплава. Оба, по-видимому, улучшают устойчивость к электромиграции за счет ингибирования роста IMC, что, по-видимому, является ключевым элементом.

Оба, по-видимому, улучшают устойчивость к электромиграции за счет ингибирования роста IMC, что, по-видимому, является ключевым элементом.

Больше сплава с меньшими затратами

В течение 70-х, 80-х и большей части 90-х практически вся пайка производилась на относительно больших контактных площадках. Большинство, если не все, связано со сквозной пайкой с использованием корпусов DIP или подобных. Поскольку пайка поверхностным монтажом и использование меньших корпусов, таких как SOIC, TSSOP, QFN и BGA, стали обычным явлением, прочность IMC и ее долговечность стали гораздо более важным вопросом, поскольку контактные площадки становились все меньше и меньше.

Как мы видели ранее, электромиграция является серьезной проблемой, которая наряду с проблемами термической и механической устойчивости будет играть важную роль сейчас и в будущем. От решения этих проблем во многом зависит срок службы наших устройств, а также от того, будет ли падение нового смартфона простым раздражением или поломка полдюжины крохотных шариков припоя на основном корпусе BGA с шагом 0,2 мм.

Введите SN100C

Рулон из сплава SN100C.

Хотя SnCu в качестве сплава не является предпочтительным для пайки, поскольку медь имеет тенденцию образовывать довольно грубый и хрупкий IMC, вариант микросплава, который может конкурировать или превосходить сплавы SnPb и SAC, существует с 90-х годов, когда Nihon Superior разработал SN100C, который является SnCuNiGe. К сожалению, этот сплав до недавнего времени был обременен патентами. Он имеет температуру плавления при 227°C, при этом 0,05% никеля способствует получению блестящего соединения при одновременном снижении эрозии медных площадок. 0,009% Ge способствует смачиванию и препятствует образованию шлака.

Благодаря тому, что этот эвтектический сплав дешевле, чем сплавы SnCuAg, и обладает лучшими свойствами, например, после доработки, он представляет собой интересный выбор как для профессионалов, так и для любителей. Поскольку срок действия патента истек (но товарный знак «SN100C» все еще зарегистрирован), многие производители добавили этот сплав в свои каталоги, в том числе Stannol и Felder (Sn100Ni+), что значительно упростило его приобретение.

Материаловедение — это компромиссы

В основе припоев лежит область материаловедения, которая по определению является одним из компромиссов. Улучшить одно качество в одной области и ухудшить качество в другой. Мы можем увидеть это, когда рассмотрим использование микролегирования для улучшения механической стабильности IMC, что приводит к ухудшению сопротивления электромиграции и так далее.

Иногда говорят, что мы нашли идеальный припой с припоем 63/37 SnPb, но по мере того, как электроника все больше миниатюризируется, а исследования в области мягких припоев развиваются, мы можем видеть ряд требований, которые даже отдаленно не выпуск еще в 1990-х, но где теперь мы можем применить новые знания для их решения. Чтение научных статей 2005 года по этой теме в сравнении с сегодняшним днем действительно показывает, как далеко мы уже продвинулись.

Одно из самых раздражающих свойств олова — оловянные усы — до сих пор остается одним из самых сложных для полного решения. Хотя свинец (Pb) подавлял развитие и рост оловянных усов, это не было идеальным решением. Такие сплавы, как SnCuNiGe, на данный момент, по-видимому, предлагают сопоставимые характеристики в этом отношении и были рекомендованы в качестве временного решения.

Хотя свинец (Pb) подавлял развитие и рост оловянных усов, это не было идеальным решением. Такие сплавы, как SnCuNiGe, на данный момент, по-видимому, предлагают сопоставимые характеристики в этом отношении и были рекомендованы в качестве временного решения.

Создание лучшего сплава

Ввиду того, что такие проблемы, как термоциклирование и сопротивление сдвигу постоянно сжимающихся паяных соединений, становятся проблемой, рафинирование сплавов, которые мы используем для сборки печатных плат, является тем, чем стоит заняться. Если мы сможем сделать сборку из более чем 500 свинцовых корпусов BGA и их надежность в течение 10 с лишним лет ежедневного использования практически гарантией, то это означает меньшее количество электронных отходов, которые необходимо перерабатывать или которые попадают на свалки.

Точно так же становится все более актуальным использование более простых в использовании и более надежных сплавов для любителей. Любители больше не просто втыкают пару микросхем DIP 74-й серии в сквозную плату. Чаще мы видим, что используются QFN, TSSOP и подобные пакеты. Благодаря улучшенному смачиванию и уменьшенному потенциалу образования мостиков новых сплавов это должно сделать жизнь лучше для всех.

Чаще мы видим, что используются QFN, TSSOP и подобные пакеты. Благодаря улучшенному смачиванию и уменьшенному потенциалу образования мостиков новых сплавов это должно сделать жизнь лучше для всех.

Припои | Припои | Продукция Indium Corporation

Сплавы для пайки

Особенности и преимущества

Наш выбор сплава основан на многолетнем опыте прислушивания к нашим клиентам и поиске решений, позволяющих использовать передовые технологии. Диапазон температур плавления 7-1064

° C.

Существует шесть основных семейств сплавов:

- Галлий (Ga)

- Висмут (Би)

- Индий (In)

- Олово (Sn)

- Свинец (Pb)

- Золото (золото)

Щелкните здесь, чтобы просмотреть руководство по припою.

Представляем два новых сплава для пайки

В соответствии с нашей репутацией в области разработки новых инновационных сплавов корпорация Indium представила два новых решения для сплавов:

Durafuse

™ LT

Durafuse ™ LT представляет собой запатентованную двухтемпературную сплавную систему, предназначенную для обеспечения высокой надежности в низкотемпературных применениях. Durafuse ™ LT обеспечивает повышенную устойчивость к ударам при падении, превосходя сплавы висмут-олово (BiSn) или висмут-олово-серебро (BiSnAg) и работая лучше, чем SAC305, при оптимальной настройке процесса. Durafuse ™ LT состоит из легкоплавкого индийсодержащего сплава и тугоплавкого сплава SAC. Требуемая пиковая температура оплавления ниже 210 ° C. Сплав SnInAg инициирует сплавление, а сплав SAC обеспечивает повышенную прочность и долговечность. Durafuse LT ™ идеально подходит для приложений с высокой надежностью, в которых используются термочувствительные компоненты.

Durafuse ™ LT обеспечивает повышенную устойчивость к ударам при падении, превосходя сплавы висмут-олово (BiSn) или висмут-олово-серебро (BiSnAg) и работая лучше, чем SAC305, при оптимальной настройке процесса. Durafuse ™ LT состоит из легкоплавкого индийсодержащего сплава и тугоплавкого сплава SAC. Требуемая пиковая температура оплавления ниже 210 ° C. Сплав SnInAg инициирует сплавление, а сплав SAC обеспечивает повышенную прочность и долговечность. Durafuse LT ™ идеально подходит для приложений с высокой надежностью, в которых используются термочувствительные компоненты.

Durafuse

™ LT Особенности:

- Превосходная устойчивость к ударам при падении – сравнима с SAC

- Оплавление ниже 210 ° C

- Температура плавления выше 180 ° С

- Хорошая механическая прочность на сдвиг до 150-165 ° C

- Хорошая тепло- и электропроводность

Для получения дополнительной информации о Durafuse ™ LT загрузите нашу спецификацию продукта.

Узнать больше

Indalloy

® 292

Indalloy ® 292 — это сплав, разработанный для обеспечения повышенной надежности для высокопроизводительных приложений. Обладает отличными термоциклическими характеристиками при -40/150 9Условия 0081 ° C, высокая прочность на сдвиг и низкое растрескивание паяных соединений. Устранение точечных отверстий улучшает внешний вид сустава.

В сочетании с паяльной пастой Indium8.9HF Indalloy ® 292 обеспечивает исключительную пригодность для печати, стабильность и улучшенное SIR. Для получения дополнительной информации о Indalloy ® 292 с Indium8.9HF загрузите нашу спецификацию продукта.

Существуют также другие металлы, которые можно использовать в этих припоях:

- Сурьма (Sb)

- Серебро (Ag)

- Германий (Ge)

- Кадмий (Cd)

- Медь (Cu)

- Цинк (Zn)

Первым критерием выбора припоя обычно является температура плавления, но наше руководство по выбору припоя также позволяет сортировать по рабочей температуре и температуре процесса. Кроме того, вы можете сортировать сплавы по сплавам, не содержащим свинца и/или кадмия, а также по сплавам, соответствующим требованиям RoHS.

Кроме того, вы можете сортировать сплавы по сплавам, не содержащим свинца и/или кадмия, а также по сплавам, соответствующим требованиям RoHS.

Шесть семейств припоев:

Галлий

Поскольку галлий и сплавы галлия, как правило, жидкие при комнатной температуре, они обычно не используются для пайки, но находят применение в термических приложениях. Галлий также является заменой ртути (Hg) в батареях.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° С) |

|---|---|---|

| 51Е | 66,5Ga/20,5In/13Sn | 11 Эвтектика |

| 300Е | 78,6Ga/21,4In | 15,7 Эвтектика |

Узнайте больше о галлии

Висмут

Большинство сплавов висмута считаются низкотемпературными, и многие из них не содержат свинца. Хотя висмут считается довольно хрупким, BiSn и BiSnAg широко используются в приложениях для ступенчатой пайки и других приложениях, где требуется более низкая температура.

Хотя висмут считается довольно хрупким, BiSn и BiSnAg широко используются в приложениях для ступенчатой пайки и других приложениях, где требуется более низкая температура.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) | Температура Солидуса (° С) |

|---|---|---|---|

| 281 | 58Би/42Сн | 138 Эвтектика | |

| 282 | 57Bi/42Sn/1Ag | 140 | 139 |

Узнайте больше о висмуте

Индий

Индий — очень универсальный металл, часто используемый для пайки золота, термических применений, низкотемпературных припоев, соединения с керамикой, герметизации и криогенной герметизации, а также несоответствия КТР.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) | Температура Солидуса (° С) |

|---|---|---|---|

| 1Э | 52In/48Sn | 118 Эвтектика | |

| 1 | 50In/50Sn | 125 | 118 |

| 290 | 97In/3Ag | 143 Эвтектика | |

| 2 | 80In/15Pb/5Ag | 154 | 149 |

| 4 | 100В | 157 Точка плавления | |

| 204 | 70In/30Pb | 175 | 165 |

| 205 | 60In/40Pb | 181 | 173 |

| 227 | 77. 2Sn/20In/2.8Ag 2Sn/20In/2.8Ag | 187 | |

| 7 | 50In/50Pb | 210 | 184 |

| 3 | 90In/10Ag | 237 | 143 |

| 164 | 92,5Pb/5In/2,5Ag | 310 | 300 |

Узнайте больше об индии

Олово

Олово является основой для большинства припоев для электроники. Он отлично смачивается, но не рекомендуется для пайки толстого золотого покрытия, так как олово будет вымывать или поглощать золото. Добавление сурьмы (Sb) к олову повышает сопротивление ползучести при температурах до 100°С.0081 ° С.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) | Температура Солидуса (° С) |

|---|---|---|---|

| 106 | 63Sn/37Pb (Sn63) | 183 Эвтектика | |

| 121 | 96. 5Sn/3.5Ag 5Sn/3.5Ag | 221 Эвтектика | |

| 133 | 95Сн/5Сб | 240 | 237 |

| 256 | 96,5Sn/3Ag/0,5Cu (SAC305) | 220 | 217 |

Узнать больше о олове

Свинец

Сплавы, содержащие свинец, не соответствуют требованиям Директивы об ограничении использования опасных веществ, поэтому ищутся альтернативы сплавам SnPb, использовавшимся в прошлом. Некоторые приложения требуют более высоких температур и могут все еще использовать свинец.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) | Температура Солидуса (° С) |

|---|---|---|---|

| 151 | 92,5Pb/5Sn/2,5Ag | 305 | 298 |

| 164 | 92,5Pb/5In/2,5Ag | 310 | 300 |

Золото

Золото считается благородным металлом и может использоваться в средах бесфлюсового оплавления. Чистое золото имеет температуру плавления 1064 ° C, но может быть сплавлено с оловом (Sn), кремнием (Si) или германием (Ge) для более низких температур плавления. 80Au/20Sn, эвтектический сплав, безусловно, является самым популярным сплавом на основе золота.

Чистое золото имеет температуру плавления 1064 ° C, но может быть сплавлено с оловом (Sn), кремнием (Si) или германием (Ge) для более низких температур плавления. 80Au/20Sn, эвтектический сплав, безусловно, является самым популярным сплавом на основе золота.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) | Температура Солидуса (° С) |

|---|---|---|---|

| 182 | 80Au/20Sn | 280 Эвтектика | |

| 183 | 88Au/12Ge | 356 Эвтектика | |

| 184 | 96,8Au/3,2Si | 363 Эвтектика | |

| 200 | 100Аи | 1,064 Температура плавления | |

Узнайте больше о золоте

Галлий

Поскольку галлий и сплавы галлия обычно жидкие при комнатной температуре, они обычно не используются для пайки, но находят применение в термических процессах. Галлий также является заменой ртути (Hg) в батареях.

Галлий также является заменой ртути (Hg) в батареях.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) |

|---|---|---|

| 51Е | 66,5Ga/20,5In/13Sn | 11 Эвтектика |

| 60 | 75,5Ga/24,5 дюйма | 16 Эвтектика |

Узнайте больше о галлии

Висмут

Большинство сплавов висмута считаются низкотемпературными, и многие из них не содержат свинца. Хотя висмут считается довольно хрупким, BiSn и BiSnAg широко используются в приложениях для ступенчатой пайки и других приложениях, где требуется более низкая температура.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) | Температура Солидуса (° С) |

|---|---|---|---|

| 281 | 58Би/42Сн | 138 Эвтектика | |

| 282 | 57Bi/42Sn/1Ag | 140 | 139 |

Узнайте больше о висмуте

Индий

Индий — очень универсальный металл, часто используемый для пайки золота, термических применений, низкотемпературных припоев, соединения с керамикой, герметизации и криогенной герметизации, а также несоответствия КТР.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) | Температура Солидуса (° С) |

|---|---|---|---|

| 1Э | 52In/48Sn | 118 Эвтектика | |

| 1 | 50In/50Sn | 125 | 118 |

| 290 | 97In/3Ag | 143 Эвтектика | |

| 2 | 80In/15Pb/5Ag | 154 | 149 |

| 4 | 100В | 157 Температура плавления | |

| 204 | 70In/30Pb | 175 | 165 |

| 205 | 60In/40Pb | 181 | 173 |

| 227 | 77. 2Sn/20In/2.8Ag 2Sn/20In/2.8Ag | 187 | |

| 7 | 50In/50Pb | 210 | 184 |

| 3 | 90In/10Ag | 237 | 143 |

| 164 | 92,5Pb/5In/2,5Ag | 310 | 300 |

Узнайте больше об индии

Олово

Олово является основой для большинства припоев для электроники. Он отлично смачивается, но не рекомендуется для пайки толстого золотого покрытия, так как олово будет вымывать или поглощать золото. Добавление сурьмы (Sb) в олово повышает сопротивление ползучести при температурах до 100 ° C.

Пожалуйста, прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) | Температура Солидуса (° С) |

|---|---|---|---|

| 106 | 63Sn/37Pb (Sn63) | 183 Эвтектика | |

| 121 | 96,5Sn/3,5Ag | 221 Эвтектика | |

| 133 | 95Сн/5Сб | 240 | 237 |

| 256 | 96,5Sn/3Ag/0,5Cu (SAC305) | 220 | 217 |

Узнать больше о олове

Свинец

Сплавы, содержащие свинец, не соответствуют требованиям Директивы об ограничении использования опасных веществ, поэтому ищутся альтернативы сплавам SnPb, использовавшимся в прошлом. Некоторые приложения требуют более высоких температур и могут все еще использовать свинец.

Некоторые приложения требуют более высоких температур и могут все еще использовать свинец.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) | Температура Солидуса (° С) |

|---|---|---|---|

| 151 | 92,5Pb/5Sn/2,5Ag | 305 | 298 |

| 164 | 92,5Pb/5In/2,5Ag | 310 | 300 |

Золото

Золото считается благородным металлом и может использоваться в средах бесфлюсового оплавления. Чистое золото имеет температуру плавления 1064 ° C, но может быть сплавлено с оловом (Sn), кремнием (Si) или германием (Ge) для более низких температур плавления. 80Au/20Sn, эвтектический сплав, безусловно, является самым популярным сплавом на основе золота.

80Au/20Sn, эвтектический сплав, безусловно, является самым популярным сплавом на основе золота.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Индаллой ® # | Состав | Температура Ликвидуса/Солидуса ( ° C) |

|---|---|---|

| 182 | 80Au/20Sn | 280 Эвтектика |

| 183 | 88Au/12Ge | 356 Эвтектика |

| 184 | 96,8Au/3,2Si | 363 Эвтектика |

| 200 | 100Аи | 1,064 Температура плавления |

Узнайте больше о золоте

Паста, преформы и проволока являются наиболее популярными формами припоя, которые мы поставляем.

,LTD, КореяAdentatec, ГерманияAERS med, РоссияAjaxdent, КитайAl Dente, ГерманияAlphadent N.V БельгияAluwax DentalALUWAX DENTAL PRODUCTS COMPANYAmerican OrthodonticsAnexdent, ГерманияAnsell (UK), МалайзияARKONA, ПольшаArma Dental, ТурцияArtimax, СШАASA Dental, ИталияAstar, КитайAURA-Dent, ГерманияBANDELIN, ГерманияBaumann-Dental, ГерманияBausch, ГерманияBecoolBEGO, ГерманияBEIYUAN, ChinaBILKIM CO. LTD. ТурцияBio-Art, БразилияBiomed, ГерманияBioXtra, БельгияBISCO, СШАBK-Medent, Южная КореяBonart Co., Ltd., Тайваньbredent, ГерманияBuffalo DentalBUSCH, ГерманияC-Dental Product, СШАCATTANICEKA, БельгияCELIT, РоссияCentrixCERTUSChangshu Yinuo Medical Articles Co.,LtdChifa, ПольшаChinaCODYSON, Гонг КонгColtene, ШвейцарияComDent, UKda Vinci GmbH, ГерманияDeguDent GmbHDeltalab, USADenjoy Dental, КитайDenJoy, КНРDENKEN KDF Co.,Ltd. ЯпонияDENKEN KDF, ЯпонияDenSply Company, СШАDental-Union GmbH, ГерманияDentaldepoDENTAURUM, ГерманияDentLight, СШАDENTOS Inc. КореяDENTSPLY GACDENTSPLY MailleferDetax, ГерманияDFS — DIAMON GmbH, ГерманияDiagram s.

,LTD, КореяAdentatec, ГерманияAERS med, РоссияAjaxdent, КитайAl Dente, ГерманияAlphadent N.V БельгияAluwax DentalALUWAX DENTAL PRODUCTS COMPANYAmerican OrthodonticsAnexdent, ГерманияAnsell (UK), МалайзияARKONA, ПольшаArma Dental, ТурцияArtimax, СШАASA Dental, ИталияAstar, КитайAURA-Dent, ГерманияBANDELIN, ГерманияBaumann-Dental, ГерманияBausch, ГерманияBecoolBEGO, ГерманияBEIYUAN, ChinaBILKIM CO. LTD. ТурцияBio-Art, БразилияBiomed, ГерманияBioXtra, БельгияBISCO, СШАBK-Medent, Южная КореяBonart Co., Ltd., Тайваньbredent, ГерманияBuffalo DentalBUSCH, ГерманияC-Dental Product, СШАCATTANICEKA, БельгияCELIT, РоссияCentrixCERTUSChangshu Yinuo Medical Articles Co.,LtdChifa, ПольшаChinaCODYSON, Гонг КонгColtene, ШвейцарияComDent, UKda Vinci GmbH, ГерманияDeguDent GmbHDeltalab, USADenjoy Dental, КитайDenJoy, КНРDENKEN KDF Co.,Ltd. ЯпонияDENKEN KDF, ЯпонияDenSply Company, СШАDental-Union GmbH, ГерманияDentaldepoDENTAURUM, ГерманияDentLight, СШАDENTOS Inc. КореяDENTSPLY GACDENTSPLY MailleferDetax, ГерманияDFS — DIAMON GmbH, ГерманияDiagram s. r.l, ИталияDIANJINDIRECTA AB, ШвецияDISPOLAND, РоссияDIXONDR HOPF, ГерманияDr. Rudolf Liebe Nachf. GmbH & Co. KG. ГерманияDr.HINZ DENTALDreve Dentamid GmbH, ГерманияEdenta, ШвейцарияEisenbacher, ГерманияEKOM, СловакияEluan, КитайERGOTRONICAErkodent, ГерманияERNST HINRICHS GmbH, ГерманияEschenbach, ГерманияESRO AG, ШвейцарияEUR-MEDEURONDAEuroTypeEVE, ГерманияEverall7, ПольшаEVIDSUN, РоссияEvolonEZO, JAPANFABRI, РоссияFATIH, ТурцияFINO, ГерманияFittydent International, АвстрияForestadentFormlabs, СШАFormula, ГерманияForum Engineering Technologies Ltd, ИзраильForum Technologies, ИзраильForum, ИзраильFOSHAN COXO MEDICAL INSTRUMENT CO., LTDfrasacoG&H EuropaG&H OrthodonticsG.S.V.DenSply, USAGabriel AsulinGAC OrthodonticsGC OrthodonticsGC Orthodontics, ГерманияGC, ЯпонияGCOGILIGA,ТайваньGingi-Pack, СШАGlasSpanGmbHGraphy Inc.Gravitonus IncGUGLIELMI S.p.A. ITALYGum Spa, ИзраильHager & Werken, ГерманияHAHNENKRATT GmbHHanel, ГерманияHanil, КореяHarald Nordin, ШвейцарияHarvestDentalHARZ Labs, РоссияHATHO, ГерманияHeraeus Kulzer, ГерманияHLW, ГерманияHoffmann’s, ГерманияHORICO, ГерманияHPdentHRS Silicone TechnologyHUBIT, КореяHuge Dental, КитайINTEGRA, USAInterbros GmbH, ГерманияInterdent, СловенияInvestaIvoclar Vivadent, ГерманияIvoclar Vivadent, ЛихтенштейнIvoclar, ЛихтенштейнJNBJNB, ИндонезияKagayaki, РоссияKamemizu Chemical Industry, ЯпонияKemdent, ВеликобританияKENDA, ЛихтенштейнKerr, USAKettenbach, ГерманияKeystone, СШАKFAT, ChinaKiefer Dental, ГерманияKIKUTANI, ЯпонияKlema, АвстрияKOMET, ГерманияKraft, АЭKRISTI, РоссияKuraray Noritake, ЯпонияKWI, ТайваньLANCER, CШАLatusLeone, ИталияLewa Dental, ГерманияLIRA,ГерманияLM-Instruments, ФинляндияLOT, РоссияLV-RUDENT, РоссияM.

r.l, ИталияDIANJINDIRECTA AB, ШвецияDISPOLAND, РоссияDIXONDR HOPF, ГерманияDr. Rudolf Liebe Nachf. GmbH & Co. KG. ГерманияDr.HINZ DENTALDreve Dentamid GmbH, ГерманияEdenta, ШвейцарияEisenbacher, ГерманияEKOM, СловакияEluan, КитайERGOTRONICAErkodent, ГерманияERNST HINRICHS GmbH, ГерманияEschenbach, ГерманияESRO AG, ШвейцарияEUR-MEDEURONDAEuroTypeEVE, ГерманияEverall7, ПольшаEVIDSUN, РоссияEvolonEZO, JAPANFABRI, РоссияFATIH, ТурцияFINO, ГерманияFittydent International, АвстрияForestadentFormlabs, СШАFormula, ГерманияForum Engineering Technologies Ltd, ИзраильForum Technologies, ИзраильForum, ИзраильFOSHAN COXO MEDICAL INSTRUMENT CO., LTDfrasacoG&H EuropaG&H OrthodonticsG.S.V.DenSply, USAGabriel AsulinGAC OrthodonticsGC OrthodonticsGC Orthodontics, ГерманияGC, ЯпонияGCOGILIGA,ТайваньGingi-Pack, СШАGlasSpanGmbHGraphy Inc.Gravitonus IncGUGLIELMI S.p.A. ITALYGum Spa, ИзраильHager & Werken, ГерманияHAHNENKRATT GmbHHanel, ГерманияHanil, КореяHarald Nordin, ШвейцарияHarvestDentalHARZ Labs, РоссияHATHO, ГерманияHeraeus Kulzer, ГерманияHLW, ГерманияHoffmann’s, ГерманияHORICO, ГерманияHPdentHRS Silicone TechnologyHUBIT, КореяHuge Dental, КитайINTEGRA, USAInterbros GmbH, ГерманияInterdent, СловенияInvestaIvoclar Vivadent, ГерманияIvoclar Vivadent, ЛихтенштейнIvoclar, ЛихтенштейнJNBJNB, ИндонезияKagayaki, РоссияKamemizu Chemical Industry, ЯпонияKemdent, ВеликобританияKENDA, ЛихтенштейнKerr, USAKettenbach, ГерманияKeystone, СШАKFAT, ChinaKiefer Dental, ГерманияKIKUTANI, ЯпонияKlema, АвстрияKOMET, ГерманияKraft, АЭKRISTI, РоссияKuraray Noritake, ЯпонияKWI, ТайваньLANCER, CШАLatusLeone, ИталияLewa Dental, ГерманияLIRA,ГерманияLM-Instruments, ФинляндияLOT, РоссияLV-RUDENT, РоссияM. P.F. Brush Company, ГрецияMade in GermanyMade in ItaliyMaillefer, ШвейцарияManfredi, ИталияMANI, ЯпонияMASELMatrix, МалазияMatsuoka Meditech Corp. ЯпонияMedicNRG, ИзраильMESA, ИталияMESTRA, ИспанияMicerium S.p.A, ИталияMicrotecnor, ИталияMiltex® IntegraMIRADENT, Германияmodel-tray GmbH, GermanyMotyl® ГерманияMueller-OmicronMyerson, СШАMyofunctional Research Co.N&V, БельгияNARDI, ИталияNew Ancorvis s.r.l. ITALYNobilium, СШАNovah, ChinaNTI, ГерманияNUXEN, АргентинаOMEGATECH DP, ГерманияOmniDent, ГерманияOne Drop Only GmbH, ГерманияOp-d-Op, СШАOpticaLaser, БолгарияOral-B, ВеликобританияOrganical CAD/CAM GmbH, ГерманияPanadent, ГерманияParo, ШвейцарияPC ABRASIV, РоссияPerflex LTD, ИзраильPhrozen, ТайваньPicodent, ГерманияPolirapid, ГерманияPremium Plus, ChinaPressing Dental, Сан МариноPrimotec, ГерманияPromisee Dental, КитайProphy Unit, КитайPTCQuattroTi, ИталияR.T.D. FranceRelianca, СШАReliance DentalRenfert, ГерманияRevylineRhein83, ИталияRHJC, КитайRolence, ТайваньRoyal Sovereign, АнглияS&C Polymer, ГерманияSAESHIN PRECISION IND.

P.F. Brush Company, ГрецияMade in GermanyMade in ItaliyMaillefer, ШвейцарияManfredi, ИталияMANI, ЯпонияMASELMatrix, МалазияMatsuoka Meditech Corp. ЯпонияMedicNRG, ИзраильMESA, ИталияMESTRA, ИспанияMicerium S.p.A, ИталияMicrotecnor, ИталияMiltex® IntegraMIRADENT, Германияmodel-tray GmbH, GermanyMotyl® ГерманияMueller-OmicronMyerson, СШАMyofunctional Research Co.N&V, БельгияNARDI, ИталияNew Ancorvis s.r.l. ITALYNobilium, СШАNovah, ChinaNTI, ГерманияNUXEN, АргентинаOMEGATECH DP, ГерманияOmniDent, ГерманияOne Drop Only GmbH, ГерманияOp-d-Op, СШАOpticaLaser, БолгарияOral-B, ВеликобританияOrganical CAD/CAM GmbH, ГерманияPanadent, ГерманияParo, ШвейцарияPC ABRASIV, РоссияPerflex LTD, ИзраильPhrozen, ТайваньPicodent, ГерманияPolirapid, ГерманияPremium Plus, ChinaPressing Dental, Сан МариноPrimotec, ГерманияPromisee Dental, КитайProphy Unit, КитайPTCQuattroTi, ИталияR.T.D. FranceRelianca, СШАReliance DentalRenfert, ГерманияRevylineRhein83, ИталияRHJC, КитайRolence, ТайваньRoyal Sovereign, АнглияS&C Polymer, ГерманияSAESHIN PRECISION IND. CO. Ю.KореяSAEYANG MICROTECH CO. Ю.КореяSAM, ГерманияSaratoga, ИталияScheftner, ГерманияScheu Dental, ГерманияSCHULER DENTAL, ГерманияSeil Global, КореяServo-Dental, ГерманияShenpaz Industries, ИзраильSHENZHEN SIGEMA ABRASIVES CO.,LTDSHERA, ГерманияSheshan Brush, КитайShining 3D Tech, КитайShofu, ГерманияShofu, Япония.Sigema, КитайSIGMA DENTAL OPTICS GMBH, ГерманияSILADENT, ГерманияSILDENT, Ю.КореяSilfradent, ИталияSIMPLEXSmaile groupSMIIE group, ШвейцарияSmile Line, SwitzerlandSmile Line, ШвейцарияSmolWaxSong Yong, КореяSong Young, ТайваньSongjiang Sheshan, КитайSpofa, ЧехияSpokar, ЧехияSRL Dental GmbH, ГерманияSTRAUSS, ИзраильSUNSHINE, ГерманияSurgicon, ПакистанTau Steril, ИталияTCR INVESTteamworkmediaTecno-Gaz, ИталияTOBOOM, КитайTokuyama Dental, ЯпонияTOSI FOSHAN, КитайTRINONTroge Medical Gmbh, ГерманияUGIN, ФранцияUltradent Products, Inc.UNIARMUnivet, ИталияValplastVERDENT, EUVertex-Dental, НидерландыVision EngineeringViskoVita, ГерманияVITA Zahnfabrik, ГерманияVLADMIVA, РоссияVRK Lab, ГерманияVsmile, КитайWanhao, КитайWaterpikWDMS, USAWhip Mix, USAWillmann & Pein Gmbh, ГерманияWisdom, ВеликобританияWoodpecker/DTE, КитайWRP, МалайзияYamahachi Dental MFG.

CO. Ю.KореяSAEYANG MICROTECH CO. Ю.КореяSAM, ГерманияSaratoga, ИталияScheftner, ГерманияScheu Dental, ГерманияSCHULER DENTAL, ГерманияSeil Global, КореяServo-Dental, ГерманияShenpaz Industries, ИзраильSHENZHEN SIGEMA ABRASIVES CO.,LTDSHERA, ГерманияSheshan Brush, КитайShining 3D Tech, КитайShofu, ГерманияShofu, Япония.Sigema, КитайSIGMA DENTAL OPTICS GMBH, ГерманияSILADENT, ГерманияSILDENT, Ю.КореяSilfradent, ИталияSIMPLEXSmaile groupSMIIE group, ШвейцарияSmile Line, SwitzerlandSmile Line, ШвейцарияSmolWaxSong Yong, КореяSong Young, ТайваньSongjiang Sheshan, КитайSpofa, ЧехияSpokar, ЧехияSRL Dental GmbH, ГерманияSTRAUSS, ИзраильSUNSHINE, ГерманияSurgicon, ПакистанTau Steril, ИталияTCR INVESTteamworkmediaTecno-Gaz, ИталияTOBOOM, КитайTokuyama Dental, ЯпонияTOSI FOSHAN, КитайTRINONTroge Medical Gmbh, ГерманияUGIN, ФранцияUltradent Products, Inc.UNIARMUnivet, ИталияValplastVERDENT, EUVertex-Dental, НидерландыVision EngineeringViskoVita, ГерманияVITA Zahnfabrik, ГерманияVLADMIVA, РоссияVRK Lab, ГерманияVsmile, КитайWanhao, КитайWaterpikWDMS, USAWhip Mix, USAWillmann & Pein Gmbh, ГерманияWisdom, ВеликобританияWoodpecker/DTE, КитайWRP, МалайзияYamahachi Dental MFG. ,CO., JapanYamakin, ЯпонияYDM, ЯпонияYeti Dental, ГерманияYJMF, КитайYUSENDENT, КитайZeiser Dental, ГерманияZeiss, ГерманияZENGAZennyZhermack, ИталияZhermapol, ПольшаZL-Microdent, ГерманияZubler, ГерманияАВЕРОН, РоссияАЛКОРАнис-Дент, РоссияАО «САПФИР»АП-ДентАРМАВИРСКИЙ, РоссияБулат, РоссияВега, РоссияВЕГА-ПРО, РоссияВИВО АКТИВВладМива, РоссияГерманияГробет Фил КО оф Америка Инк, СШАДЕНЕСТ, РоссияДентис, РоссияЗЗМ, РоссияИздательство NewdentИздательство АзбукаИздательство ГалДентИздательство ГЭОТАР-МедиаИздательство ДентаксИздательство КвинтесеннцияИздательство Медицинская прессаИздательство МЕДпресс-информИздательство Практическая медицинаИздательство ТАРКОМMИспанияКвинтэссенцияКитайКМИЗ, РоссияКомета, РоссияКрасногвардеец, РоссияКрасТехноМед, РоссияКристалл, РоссияКрК, РоссияЛидер, РоссияМегидез, РоссияМедполимерМедполимер, РоссияМедторг+, РоссияМикрон-ХолдингММИЗ, РоссияНПО «Рубикон-Инновация»Ока-Медик, РоссияОртодент-ИнфоПакистанПента, РоссияПолимер-Стоматология, РоссияПризмаПризма, РоссияРосБел, РоссияРОСОМЗ, РоссияРоссиРоссияРуДент, РоссияРусАтлант, РоссияРЭСТАР, РоссияСАПФИР, РоссияСеафлекс, РоссияСОНИС, РоссияСпарк-Дон, РоссияСтелит, РоссияСтимул, РоссияТЕХНОЛОГИЯ, РоссияТехстомком, РоссияТПЩИ, РоссияТурбоМед, РоссияУЛЬТРАСТОМФреза, РоссияШкола зубных техниковЭвидент, РоссияЮ.

,CO., JapanYamakin, ЯпонияYDM, ЯпонияYeti Dental, ГерманияYJMF, КитайYUSENDENT, КитайZeiser Dental, ГерманияZeiss, ГерманияZENGAZennyZhermack, ИталияZhermapol, ПольшаZL-Microdent, ГерманияZubler, ГерманияАВЕРОН, РоссияАЛКОРАнис-Дент, РоссияАО «САПФИР»АП-ДентАРМАВИРСКИЙ, РоссияБулат, РоссияВега, РоссияВЕГА-ПРО, РоссияВИВО АКТИВВладМива, РоссияГерманияГробет Фил КО оф Америка Инк, СШАДЕНЕСТ, РоссияДентис, РоссияЗЗМ, РоссияИздательство NewdentИздательство АзбукаИздательство ГалДентИздательство ГЭОТАР-МедиаИздательство ДентаксИздательство КвинтесеннцияИздательство Медицинская прессаИздательство МЕДпресс-информИздательство Практическая медицинаИздательство ТАРКОМMИспанияКвинтэссенцияКитайКМИЗ, РоссияКомета, РоссияКрасногвардеец, РоссияКрасТехноМед, РоссияКристалл, РоссияКрК, РоссияЛидер, РоссияМегидез, РоссияМедполимерМедполимер, РоссияМедторг+, РоссияМикрон-ХолдингММИЗ, РоссияНПО «Рубикон-Инновация»Ока-Медик, РоссияОртодент-ИнфоПакистанПента, РоссияПолимер-Стоматология, РоссияПризмаПризма, РоссияРосБел, РоссияРОСОМЗ, РоссияРоссиРоссияРуДент, РоссияРусАтлант, РоссияРЭСТАР, РоссияСАПФИР, РоссияСеафлекс, РоссияСОНИС, РоссияСпарк-Дон, РоссияСтелит, РоссияСтимул, РоссияТЕХНОЛОГИЯ, РоссияТехстомком, РоссияТПЩИ, РоссияТурбоМед, РоссияУЛЬТРАСТОМФреза, РоссияШкола зубных техниковЭвидент, РоссияЮ. КореяЯн Лангнер ГмбХ

КореяЯн Лангнер ГмбХ Оксидация при 960-990 °С в течении 2-5 минут.

Оксидация при 960-990 °С в течении 2-5 минут. /1 кг

/1 кг