Энциклопедия по машиностроению XXL. Сплав альфа

сплавы - Энциклопедия по машиностроению XXL

Значение 0 6 для Е 1(Е +Е ) может быть получено графически без экстраполяции. Уравнения (10а) и (106) указывают на то, что расстояние между кривыми для закаленного и равновесного образцов по шкале времени при 2 и Т пропорционально соответственно Е и Е , Сопоставляя разности логарифма времени для двух кривых с кривой ползучести при задержке 33 сек, получаем значение указанного соотношения, близкое к 0,6. В на-стоящее время по известным литературным данным метод выдержки перед снятием кривых ползучести для нахождения энергии образования и энергии активации миграции вакансий был использован только для альфа-сплавов Ag—2п. [c.367]

Альфа-сплавы Ag —Zn с содержанием Zn от 23 до 33 ат. % имеют Е 20 ккал/моль и 12,5 ккал моль, [c.378]Алюминий и олово — единственные практически важные элементы, характеризующиеся большой степенью растворимости в низкотемпературной фазе а-титана. Почти все промышленные сплавы из-за медленного охлаждения после ковки и прокатки приобретают смешанную альфа-, бета-структуру. [c.39]

Альфа + бета-сплавы [c.171]

Автоматический жения 1 154 Альфа-фаза 1 67 Аморфное состояние 2 161 Аморфные сплавы t 255, 273, 155 [c.455]

В состав граничного слоя при резании армко-железа инструментом из твердого сплава ВК8 входят компоненты инструментального материала — кобальт и карбиды вольфрама перлит — твердый раствор углерода (компонента инструментального материала) в альфа-железе, т. е. в обрабатываемом материале цементит — продукт химического взаимодействия железа с углеродом окислы железа — продукт взаимодействия обрабатываемого материала главным образом с естественной воздушной средой. Состав граничного слоя при резании конструкционных сталей и чугуна в принципе аналогичен, но здесь содержится не феррит, а перлит и мартенсит, а также возрастает содержание карбидов и интерметаллидов. [c.27]

Среди прочих земных дел элемента № 84, вероятно, следует упомянуть его применение в стандартных электродных сплавах. Эти сплавы нужны для запальных свечей двигателей внутреннего сгорания. Излучаемые полонием-210 альфа-частицы понижают напряжение, необходимое для образования искры, и, следовательно, облегчают включение двигателя. [c.14]

Ползучесть в мягкой матрице зерен агрегатного сплава (содержащего коагулированную фазу в виде отдельных зерен) осуществляется аналогично ползучести в альфа-твердом растворе. Однако дислокации, которые затормаживаются у границ твердой фазы, вызывают действие обратных напряжений на другие дислокации в мягких зернах и таким образом затормаживают их движение. Обратные напряжения можно снять возвратом в зернах мягкой матрицы, деформацией твердой фазы в результате действия высокой концентрации напряжений, а также разрушением более хрупкой твердой фазы. Агрегатные структуры характеризуются более низким сопротивлением ползучести, чем два других типа многофазных структур. [c.288]

Полученные данные и приведенный выше анализ позволяют дать обобщенную концепцию поведения дисперсионно упрочненных сплавов, включающую также и высокотемпературную ползучесть. При этом будет рассмотрена стабильная дисперсная фаза, внедренная в матрицу, в которой дислокации и растворенные атомы не взаимодействуют. При данных условиях можно ожидать, что для первой стадии ползучести будет справедливо уравнение (35), выведенное для движения винтовых дислокаций, имеющих пороги. Такая неустановившаяся ползучесть будет отличаться от ползучести, которая происходит в свободном от дисперсии альфа-твердом растворе, поскольку присутствие дисперсных частиц обусловливает интенсивное поперечное скольжение. [c.293]

Множественное и поперечное скольжение вблизи диспергированных частиц приведет к большому числу центров зарождения дислокационных сплетений и, вследствие этого, к более быстрому уменьшению свободно движущихся винтовых дислокаций по сравнению с аналогичным альфа-твердым раствором. Из-за наличия частиц и связанных с ними дислокационных сплетений плотность подвижных винтовых дислокаций для одного и того же уровня напряжений и температуры будет меньше, чем для альфа-твердого раствора. Если дислокации имеют большое число порогов, то энергия активации ползучести при более низком напряжении равна примерно энергии активации самодиффузии. Однако при более высоких напряжениях и, в частности, для металлов с низкой энергией дефектов упаковки энергия активации ползучести с увеличением приложенного напряжения должна уменьшаться линейно. Поскольку структурный фактор р, так же как и величина энергии активации, зависит от напряжения, пока не представляется возможным обоснованно предсказать общую зависимость высокотемпературной ползучести дисперсионно упрочненных сплавов от напряжения. Скорость ползучести для второй стадии процесса может быть выражена уравнением [c.293]

За последнее время написано несколько обстоятельных обзоров [73—75] о влиянии растворенных атомов на механические свойства сплавов. Хотя в большинстве из них рассматривается поведение альфа-твердых растворов при низких температурах, некоторые положения применимы и для высокотемпературной ползучести. С другой стороны, относительная роль различных механизмов упрочнения изменяется с увеличением температуры службы, поэтому для анализа поведения материала при высоких температурах приходится вводить новые факторы. Следовательно, факторы, дающие большой вклад в упрочнение твердого раствора при низких температурах, не всегда будут лучшими для достижения высокой сопротивляемости ползучести при повышен- [c.298]

Высокое сопротивление ползучести некоторых сложных керамических материалов обусловливается большой энергией активации для механизма Пайерлса, интенсивным блокированием дислокаций растворенными атомами и большой энергией активации диффузии. У более пластичных материалов наиболее высокая сопротивляемость ползучести достигается, как уже указывалось выше, в результате введения н пластичную матрицу яа основе жаропрочного твердого раствора с о. ц. к. решеткой специальных твердых и одновременно стабильных фаз. Сопротивляемость ползучести таких сплавов определяется не только природой и распределением второй фазы, но и характеристиками ползучести более мягкой матрицы, в которую введена твердая фаза. Дополнительного повышения сопротивляемости ползучести сплава, содержащего дисперсную твердую фазу, можно достигнуть в результате дальнейшего упрочнения пластичной матрицы. Однако ниже будут рассмотрены только однофазные альфа-твердые растворы, чтобы выявить основные факторы, влияющие на поведение материала при ползучести. [c.299]

Легирование альфа-твердого раствора влияет на сопротивление ползучести, причем эффекты легирования не всегда линейно связаны с изменением атомной концентрации легирующего элемента можно сделать вывод, что эффекты от легирования раствора двумя или несколькими элементами не будут аддитивны. Как правило, наибольший успех достигается при легировании несколькими элементами, подбираемыми таким образом, чтобы получить оптимальные свойства. И хотя еще нельзя указать количественные рекомендации для создания сплавов с высоким сопротивлением ползучести путем легирования, качественно эта проблема уже исследована, и полученные результаты используют на практике. Вот почему большинство жаропрочных сплавов, применяемых в настоящее время, имеют в своих композициях большое число металлических и неметаллических элементов периодической системы. [c.299]

В металлах встречаются три вида элементарных кристаллических ячеек (рис. 1.1, г) центрированный куб, гранецентрированный куб и плотно упакованная гексагональная ячейка. Способность металлов при изменении температуры изменять тип кристаллической решетки называется температурной аллотропией. Железо имеет две основные аллотропические формы в температурных интервалах 0—910 и 1392—1539° С — альфа-железо (центрированный куб), в интервале 910—1392° С — гамма-железо (гранецентрированный куб). Техническое железо, сталь и чугун, являющиеся сплавами на основе железа, всегда содержат углерод. В техническом железе содержится до 0,02% С, в стали — 0,02—2,14% С, в чугунах — 2,14—6,67% С. [c.6]

Температуры, при которых происходят структурные превращения металлов или их сплавов, называются критическими температурами (точки Чернова). Чистое железо имеет четыре критические температуры (точки). При нормальной температуре оно имеет строение альфа-железа (а-Ре) с кристаллической решеткой в виде объемно-центрированного куба (фиг. 81, а). При нагреве до температуры 768° С альфа-железо превращается в бета-железо [c.147]

Резкое расширение использования алюминиевых сплавов для подшипников стало возможным после разработки сплавов II группы. Такие сплавы появились в конце тридцатых годов в Германии. Они содержали добавки свинца и были известны под названием альфа . [c.400]

Деформируемые латуни с высоким содержанием меди, в том числе такая типичная деформируемая латунь, как Л62, имеют однородную структуру, состоящую из твердого раствора цинка и меди. Этот твердый раствор называется альфа-раствором. Поэтому и латуни, структура которых состоит только из одного твердого альфа-раствора, называются альфа-латунями. Как можно предвидеть из общей теории сплавов, поскольку альфа-латуни имеют однородную структуру, они легко подвергаются пластической деформации. Из латуней марок Л62 и Л68 могут изготовляться различные тонкостенные детали глубокой вытяжкой. За эту способность к глубокой вытяжке латунь, называемая теперь Л68, называлась раньше патронной, или гильзовой, латунью. [c.134]Так как скорость зинеровской релаксации рропорцио-нальна скорости миграции и концентрации вакансий, то для нахождения энергии образования и энергии активации движения вакансий может быть использовано определение скорости релаксации в закаленном металле. Такие эксперименты справедливы только,тогда, когда концентрация вакансий изменяется незначительно как во время закалки, так и при температуре отжига, так чтобы можно было провести экстраполяцию на нулевое время отжига. Эти условия были выполнены Берри [10] при изучении закаленного альфа-сплава. А —2п. Берри проводил закалку с температуры 200° С или ниже и отжиг приблизительно при 125° С, в результате чего была получена низкая концентрация сверхравновесных вакансий, что позволило избежать осложнений, обусловленных дивакансиями. Опыты по зинеровской ползучести были, проведены в равновесных Условиях при закалке с температуры Т и отжигу при температуре Т . Затем бы- [c.364]

Предыдущее обсуждение имело отношение к результатам по слабым закалкам. Эти результаты были легко объяснены благодаря простому экспоненциальному отжигу, Однако не всегда обнаруживается такая простая зависимость при подобных исследованиях. В сплаве С(1—30 ат. % Мц [25], так же как и в альфа-сплаве Ag— Хп [10, И, 16], были обнаружены две стадии отжига. В работе [32] предполагается, что двухстадийный отжиг, наблк давшийся Розвеллом и Новиком в альфа-сплаве Ад—2п, обусловлен эффектами захвата вакансий примесями. Первая стадия обусловлена миграцией вакансий к ловушкам и стокам, вторая — миграцией вакансий от ловушек к стокам. Берри [10], однако, нашел, что отжт1г вакансий по экспоненциальному закону происходит только тогда, когда избыточная концентрация АС меньше или сравнима с Са, кажущейся концентрацией стоков. Когда ДС>Св, отжиг характеризуется начальной ускоренной стадией, за которой следует экспоненциальная стадия. Берри доказал, что существует и более сложный процесс отжига, когда около стоков имеется градиент коцентрации вакансий. [c.376]

Исследования титановых сплавов (Ti-спла-вов) типа IMI-685 и Ti-6242, используемых при изготовлении вентиляторных дисков ГТД, показали, что при введении в цикл приложения нагрузки с длительностью порядка 70 с и, тем более, 5 мин происходило преждевременное разрушение дисков в эксплуатации [61-63]. Чувствительность материалов к их выдержке под нагрузкой цикла была объяснена тем, что в них имелись ориентированные альфа-колонии пластинчатой, двухфазовой (а -н р-структуры. Проявление низкотемпературной чувствительности титановых сплавов к их вы- [c.359]

При ЗР, так же как и в большинстве других случаев разрушения, характер трещин (внутризеренный или межзеренный) в весьма существенной степени определяется классом и структурой материала. Так, алюминиевые сплавы замедленно разрушаются, как правило, по границам зерен (то же наблюдалось в литейных магниевых сплавах) стали— часто по телу зерен или границам субзерен в титановых сплавах наблюдалось приграничное [20] и внутризеренное развитие трещин ЗР. В титановых альфа-и псевдоальфа-сплавах (ОТ4-0, ВТ 1-0) при повышенном содержании водорода ЗР происходит по телу зерен с [c.57]

Растворимость меди в олове значительно выше по сравнению с железом, и поэтому во время процесса горячего лужения меди легко образуются плотные, сложные слои сплава. Альфа-фазовый сплав меди с оловом содержит приблизительно 8% олова, состав более сложных фаз соответствует uaSn и ueSn. [c.74]

Плакирование прочных алюминиевых сплавов и заливка -процессом на сталь [c.126]

В дальнейшем были выпущены сплавы системы карбид титана — карбид вольфрама — кобальт победит альфа-15 (А-15) и победит альфа-21 (А-21), получившие широкое распространение в машиностроении, и сплавы на основе системы карбид вольфрама — никель сплавы реникс б (РЭН-6), реникс 8 (РЭН-8) и др. [c.251]

В заметной мере влияет состав последней. Увеличение степени легирования, характерного для бета-сплавов, приводит к снижению скорости реакции с волокнами. Выбор матриц с низкой реакционной способностью среди существуюш,их сплавов явился первым шагом при использовании этого подхода. Последующим шагом (более долговременной задачей) была разработка матрицы, специально предназначенной для композиционных материалов. Немедленное использование этого подхода ограничивалось отсутствием титановых сплавов в виде фольги, пригодной для горячего прессования. Тем не менее два сплава привлеклпг значительное внимание альфа-бета-сплав Ti — 6% А1 — 4% V и бета-снлав (Бета-111) состава Ti — 11% Мо — 5% Zr — 5% Sn. Ванпромежуточных отжигов. Таким образом, производство фольги из них является более экономичным, чем из альфа-бета-сплавов. [c.294]

Alpha brass — Альфа-латунь. Фаза твердого раствора одного или более легирующих элементов в медном сплаве при наличии той же самой кристаллической решетки, как у меди. [c.892]

Quen h hardening — Упрочнение при закалке. (1) Упрочнение некоторых альфа-бета-сплавов (наиболее часто некоторых медных и титановых сплавов) термообработкой на твердый раствор или закалкой для получения структуры мартенситного типа. (2) В железных сплавах, упрочнение аусте-нитизацией, с последующим охлаждением с такой скоростью, что некоторое количество аустенита превращается в мартенсит. [c.1025]

Альфа + бета-сплавы подвергают упрочняющей термической обработке, состоящей из закалки и старения. Закалка состоит в нагреве до температур, несколько ниже полного превращения а + р->р(вр - состоянии происходит интенсивный рост зерна), вьщержке и последующем быстром охлаждении. В зависимости от содержания Р-стабилизаторов в закаленном сплаве возможно образование мартенситных фаз а и а", а также метастабильной фазы Р. При высоком содержании Р-стабилизаторов и при малых и средних скоростях охлаждения может образоваться фаза со, сильно охрупчивающая сплав. Появления этой фазы стремятся не допускать. При старении (искусственном) происходит распад закалочных структур (а, а", Р ). Конечные продукты - дисперсные а и Р-фазы, близкие к равновесному состоянию, образование которых вызывает дисперсионное упрочнение (твердение) сплава. [c.110]

Пластичность превращения, которой посвящена настоящая глава, иногда также называют несколько неуклюжим образом сверхпластичностью превращения . Впервые этот.эффект был описан Совеуром [325] для железных стержней, подвергнутых испытаниям на кручение в условиях температурного градиента. Кручение концентрировалось в тех местах стержня, где появлялся фазовый переход а— Y- Совеур четко установил, что когда железо претерпевает альфа-гамма-переход, оно приобретает временную пластичность, которая намного больше пластичности у-фазы железа прй значительно более высокой тем- пературе , Вассерманн [374] наблюдал пластичность превращения в аустенитных сталях Ре — 30% Ni при образовании мартенсита. Вслед за Бочваром советские исследователи (см, [303]) изучали сплавы AI— Zn и Al- u в процессе эвтекто-идного распада. Они использовали слово сверхпластичность для явления, которое наблюдали и которое ими объяснялось как результат интенсивного переноса атомов путем диффузии, сопровождающей процесс распада твердого раствора . По [c.239]

Зинеровская релаксация относится к явлениям неупругости металлов и впервые была исследована Зинё-ром [2] в альфа-латуни и позднее обнаружена во многих других сплавах замещения. Такого рода релаксация заключается во внутренней Перестройке атомов сплава поД действием приложенного напряжения (см. последний обзор Новика и Серафима 3], в котором рассматриваются экспериментальные данные по различным сплавам и теория зинеровской релаксации). [c.357]

Первые исследования неупругости при отжиге вакансий были проведены главным образом Новиком и его сотрудниками. В работе [1] было впервые показано, что при закалке в металле могут быть получены сверхравновесные дефекты. Последующие работы [И, 16] показали, что подвижность атомов, найденная из определения зависит от температуры закалки, времени и температуры отжига. Это дало возможность получить энергию образования и энергию активации миграции закаленного дефекта. Сравнение с данными по диффузии, определенными методом меченых атомов, показало, что дефектом, ответственным за диффузию в кристаллах, является, вероятно, вакансия. Выло найдено, что отжиг вакансий происходит двумя стадиями и включает среднее число скачков до аннигиляции, из чего следует, что стоком для вакансий являются дислокации. Другая работа [17] показала, что кинетика отжига для пластически деформированного и хорошо отожженного материала различна. Все вышеупомянутые исследования были проведены на альфа плавах Ag—2п главным образом из-за большой степени релаксации в сплавах этой системы. Среди других сплавов исследовался сплав Си—17 ат. % Л1 [18], в котором наблюдались такие же явления. В ранних работах для нахождения т использовался метод измерения точки перегиба. Недостатком этого метода является то, что за время одного отжига определяется несколько значений т и часто требуются попрабки [П] за счет заметного изменения т со временем. [c.363]

Хотя в настоящее время в СССР в основном испытывают образцы типа I по ГОСТу с надрезом радиусом мм, однако на образцах с более острым надрезом (г = 0,25 мм тип IV по ГОСТу) лучше выявляется хрупкость материала. Образец типа IV в настоящее время является основным в большинстве стран. ГОСТ 9454—60 не регламентирует технологию изготовления надреза, но эта операция является весьма важной и от нее могут существенно зависеть результаты испытаний. В тех случаях, когда термическая обработка может изменить свойства поверхности металла (обезуглероживание сталей, альфи-рование титановых сплавов и пр.), надрез должен наноситься после термической обработки. [c.93]

В сплаве БС на свинцовой основе, содержащем медь и сурьму, роль твердой составляющей выполняют кристаллы р-фазы правильной огранки, а мягкой пластичной основы — эвтектическая составляющая. Фаза СигЗЬ противодействует ликвации по удельному весу. В структуре свинцовистой бронзы, подшипникового сплава на медной основе (для сильно нагруженных конструкций), помимо альфа-твердого раствора на базе меди, по границам располагается свинец, не растворяющийся в меди (рис. 123). [c.159]

Литая структура дюралюминия характеризуется наличием а-фазы с расположенными по ее границам (рис. 126, а) кристаллами S-фазы и фазы АЬСи. После закалки из области альфа-твердого раствора от температуры 505—510° С сплав приобретает однофазную структуру- Процесс старения сплава Д1 приводит к выделению дисперсных частиц S-фазы и 6 (Alj u), невидимых под оптическим микроскопом, но различимых под электронным микроскопом (увеличение в 10—15 тыс. раз) при травлении зерна быстро темнеют, приобретая пятнистый вид [c.160]

Наиболее твердыми являются большие кристаллы в виде прямоугольников. Они являются твердым раствором сурьмы в олове с содержанием 50% сурьмы и 50% олова. Кристаллы в виде иголок или звездочек состоят из соединений меди с оловом, которые некоторые исследователи считают химическими соединениями, соответствующими формуле СПаЗп. Остальная мягкая масса сплава состоит из альфа-кристаллов твердого раствора сурьмы в олове. Эти кристаллы содержат около 10% сурьмы, остальное — олово. Между ними видны черные пятна, которые состоят из смеси мельчайших кристалликов олова и соединений олова с медью. Указанной структурой и объясняются высокие антифрикционные качества баббита. Действительно, такая структура полностью отвечает представлениям о структуре высококачественного антифрикционного металла в мягкой основной массе расположены твердые кристаллы в- виде квадратиков и звездочек (правило Шарпи). [c.98]

Главный задний угол а (альфа) насходится между главной задней поверхностью и плоскостью резания. Этот угол имеет большое значение в процессе резания он уменьшает трение инструмента о деталь. Однако увеличение угла а приводит к ослаблению режущей кромки, в результате чего она начинает выкрашиваться. Практически установлено, что для обдирочных резцов с пластинками твердого сплава задний угол а можно выбирать в пределах 6—8°, а для чистовых— в пределах 10—12°. [c.108]

Не безразличны к структуре и некоторые технологические свойства. Наилучшей способностью к пластической деформации обладают простые металлы и сплавы с однородной структурвй (твердые растворы). Именно поэтому огромное большинство деформируемых сплавов, т. е. сплавов, предназначенных для ковки, прокатки, прессования, либо имеют однородную или почти однородную структуру при всех температурах (алюминиевомарганцовые и алюминиевомагниевые сплавы марок АМц и АМг, дуралюмины, латуни с относительно небольшим содержанием цинка — так называемые альфа 5 [c.67]

mash-xxl.info

Высокопрочный альфа-бета-сплав на основе титана

Изобретение относится к области металлургии, а именно к высокопрочным альфа-бета титановым сплавам. Предложены варианты альфа-бета сплавов на основе титана. Сплав содержит алюминий 4,5-5,5; ванадий 3,0-5,0; молибден 0,3-1,8; железо 0,2-0,8; кислород 0,12-0,25; побочные элементы и примеси, причем содержание каждого из них составляет менее 0,1, а в сумме их содержание - менее 0,5; титан остальное. Технический результат - получение альфа-бета сплава на основе титана, обладающего сочетанием высокой прочности, хорошей обрабатываемости и хороших баллистических свойств. 2 н. и 3 з.п. ф-лы, 5 табл.

Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочному альфа-бета сплаву, характеризующемуся улучшенным сочетанием прочности, обрабатываемости и баллистических свойств.

Предшествующий уровень техники

Сплавы на основе титана используются там, где требуются большие величины отношений прочности к весу наряду с повышенными термостойкостью и коррозийной стойкостью. Титановые сплавы можно подразделить на следующие группы: сплавы с альфа-фазой, сплавы с бета-фазой и альфа-бета сплавы. Альфа-бета сплавы содержат один или более альфа-стабилизирующий элемент и один или более бета-стабилизирующий элемент. Эти сплавы могут быть упрочнены с помощью термообработки или термомеханической обработки. В частности, сплавы могут быть упрочнены путем быстрого охлаждения от высокой температуры в альфа-бета области или от температуры выше температуры бета-превращения. После проведения этого процесса, известного как обработка на твердый раствор, следует обработка при средних температурах, называемая старением, в результате которой получают необходимую смесь, состоящую из альфа-фазы и бета-превращенной фазы - основных фаз в микроструктуре сплава.

Желательно использовать эти сплавы в тех случаях, когда необходимо обеспечить сочетание высокой прочности, хорошей обрабатываемости и хороших баллистических свойств.

В соответствии с этим задача настоящего изобретения заключается в обеспечении альфа-бета сплава, обладающего таким желательным сочетанием свойств.

Краткое изложение сущности изобретения

Предлагаемый альфа-бета сплав содержит

Al: от 4,5 до 5,5% (по массе)

V: от 3,0 до 5,0 мас.% (предпочтительно от 3,7 до 4,7 мас.%)

Мо: от 0,3 до 1,8 мас.%

Fe: от 0,2 до 0,8 мас.%

О: от 0,12 до 0,25 мас.% (предпочтительно от 0,15 до 0,22 мас.%)

Побочные элементы и примеси, содержание каждого из которых не превышает 0,1 мас.%, а общее их содержание составляет не более 0,5 мас.%

Остальное - титан

Сплавы в пределах границ композиции, соответствующей изобретению, содержат в качестве существенного элемента алюминий. Если содержание алюминия составляет менее 4,5 мас.%, то не будет обеспечена достаточная прочность. С другой стороны, если содержание алюминия превышает 5,5 мас.%, то будет плохой обрабатываемость.

Ванадий является существенным элементом как бета-стабилизатор в альфа-бета титановых сплавах согласно изобретению. Если ванадия в сплаве менее 3,0%, то не будет достигнута достаточная прочность. С другой стороны, если ванадия более чем 5,0%, в сплаве будет слишком высоким содержание бета-стабилизатора, что приводит к ухудшению обрабатываемости материала.

Железо присутствует как эффективный и менее дорогой бета-стабилизирующий элемент. Обычно приблизительно 0,1% железа обусловлено использованием при производстве титанового сплава, соответствующего данному изобретению, титановой губки и других оборотных материалов. В других случаях железо можно добавлять в виде стали или ферромолибденовой лигатуры, поскольку сплав согласно изобретению в качестве основного элемента содержит молибден. Предпочтительно верхний предел содержания железа составляет 0,8% Но если содержание железа превышает это значение, то это будет неблагоприятно влиять на обрабатываемость сплава.

Молибден является важным элементом для стабилизации бета-фазы, а также обеспечивает улучшение зернистости микроструктуры. Если молибдена менее 0,3%, желательный эффект его использования не будет достигнут. Если же содержание молибдена в сплаве превышает 1,8%, то ухудшится обрабатываемость сплава.

Кислород служит упрочняющим элементом для титана и его сплавов. В случае, если кислорода менее 0,12%, не будет обеспечена достаточная прочность, а содержание кислорода более 0,25% приведет к охрупчиванию и ухудшению обрабатываемости сплава.

Подробное описание и характерные примеры осуществления изобретения

Пример 1

Десять слитков-заготовок диаметром 203 мм из сплава Ti-6Al-4V были получены методом вакуумной дуговой переплавки в лабораторных условиях. Химический состав этих слитков представлен в таблице 1. В этой таблице сплавы А, В, С и Е относятся к сплавам, предлагаемым согласно изобретению. Сплавы D и от F до J являются исследуемыми контрольными сплавами (для сравнения). Сплав J, имеющий состав Ti-6Al-4V, представляет собой широко известный альфа-бета сплав. Изготовленные слитки были подвергнуты ковке и прокатке до получения прутков квадратного сечения (со стороной квадрата 19 мм) или толстых пластин толщиной 19 мм. Для исследования основных характеристик каждого из сплавов часть этих заготовок была подвергнута термической обработке для улучшения пластичности при температуре 704°С в течение 1 часа, после чего следовало охлаждение воздухом. Кроме того, для каждого из прутков квадратного сечения проводилась обработка на твердый раствор и старение (ОТРС) и затем определяли механические свойства для изучения способности сплавов к закаливанию.

В таблице 2 приведены свойства предложенных сплавов, определяемые при растяжении, после термической обработки по улучшению пластичности. Сплавы А, В, С и Е демонстрируют эквивалентную прочность (предел прочности при растяжении (ППР) или 0,2%ПТ) по отношению к сплаву Ti-6Al-4V. Пластичность (ОУ или УП) сплавов А, В, С и Е лучше, чем сплава Ti-6Al-4V. Таблица 3 отображает определяемые при растяжении свойства предложенных сплавов после ОТРС и сплава Ti-6Al-4V. Сплавы А, В и С демонстрируют высокую прочность (предел прочности при растяжении (ППР) или 0,2%ПТ) по сравнению с Ti-6Al-4V по меньшей мере на 70,4 МПа. Большая прочность сплавов после ОТРС обусловлена главным образом улучшенной способностью к упрочнению за счет добавки Мо и/или Fe. Однако, если содержание Мо и/или Fe слишком велико, то пластичность снижается, как это видно из данных для сплавов G, H и I.

| Таблица 1 | ||||||||

| Химические композиции сплавов (мас.%) | ||||||||

| Сплав | Сплав | Al | V | Мо | Fe | Si | O | Примечание |

| А | Ti-5Al-4V-1Mo-0,6Fe | 4,94 | 3,97 | 0,99 | 0,57 | 0,03 | 0,19 | изобретение |

| В | Ti-5Al-4V-0,5 Mo-0,4 Fe | 4,95 | 3,96 | 0,51 | 0,38 | 0,03 | 0,18 | изобретение |

| С | Ti-5Al-4V-0,5 Mo-0,4 Fe-0,08Si | 4,95 | 3,98 | 0,50 | 0,39 | 0,07 | 0,18 | изобретение |

| D | Ti-5Al-4V-0,5Mo-0,4Fe-0,35Si | 4,93 | 4,02 | 0,51 | 0,39 | 0,30 | 0,17 | для сравнения |

| Е | Ti-5Al-4V-1,5Mo-1Fe | 4,84 | 3,95 | 1,52 | 0,099 | 0,03 | 0,16 | изобретение |

| F | Ti-4Al-4V-0,5Mo-0,4Fe | 3,94 | 3,95 | 1,51 | 0,98 | 0,03 | 0,22 | для сравнения |

| G | Ti-4Al-4V-2Mo-1,3 Fe | 3,92 | 3,91 | 2,01 | 1,26 | 0,03 | 0,19 | для сравнения |

| Н | Ti-4Al-4Mo-0,5Si | 3,95 | <0,001 | 3,88 | 0,20 | 0,47 | 0,21 | для сравнения |

| I | Ti-4Al-2Mo-1,3Fe-0,5Si | 3,90 | <0,001 | 2,03 | 1,28 | 0,45 | 0,19 | для сравнения |

| J | Ti-6Al-4V | 5,96 | 4,06 | 0,02 | 0,03 | 0,02 | 0,17 | для сравнения |

| Таблица 2 | ||||

| Пластичные свойства прутков, термообработанных для улучшения пластичности | ||||

| Сплав | ППР (МПа) | 0,2%ПТ (МПа) | ОУ (%) | УП (%) |

| А | 1039 | 1025 | 17 | 57,9 |

| В | 1015 | 1000 | 17 | 53,7 |

| С | 1030 | 971 | 17 | 52,1 |

| D | 1068 | 1013 | 13 | 42,0 |

| Е | 1079 | 1035 | 15 | 56,0 |

| F | 1074 | 1017 | 17 | 56,1 |

| G | 1078 | 1034 | 17 | 54,0 |

| Н | 1090 | 1032 | 15 | 41,6 |

| I | 1087 | 1030 | 15 | 40,7 |

| J | 1033 | 945 | 15 | 44,3 |

| Таблица 3 | ||||

| Пластичные свойства прутков, подвергнутых обработке на твердый раствор и старению | ||||

| Сплав | ППР (МПа) | 0,2%ПТ (МПа) | ОУ (%) | УП (%) |

| А | 1280 | 1198 | 13 | 49,8 |

| В | 1197 | 1124 | 13 | 51,3 |

| С | 1192 | 1079 | 17 | 57,2 |

| D | 1270 | 1164 | 13 | 48,6 |

| Е | 1366 | 1292 | 12 | 40,4 |

| F | 1334 | 1216 | 12 | 40,5 |

| G | 1376 | 1302 | 10 | 35,2 |

| Н | 1432 | 1315 | 10 | 32,1 |

| I | 1320 | 1193 | 9 | 32,1 |

| J | 1119 | 1017 | 15 | 53,3 |

| ОУ - относительное удлинение;УП - уменьшение площади сечения;ППР - предел прочности при растяжении;0,2% ПТ=условный предел текучести 0,2% (σ.GIF; 0,2 - прим. перевод).(1 ksi (тысяча фунт-сила/кв.дюйм)=7,04 МПа (мегапаскаль) - прим. перевод.) |

Пример 2

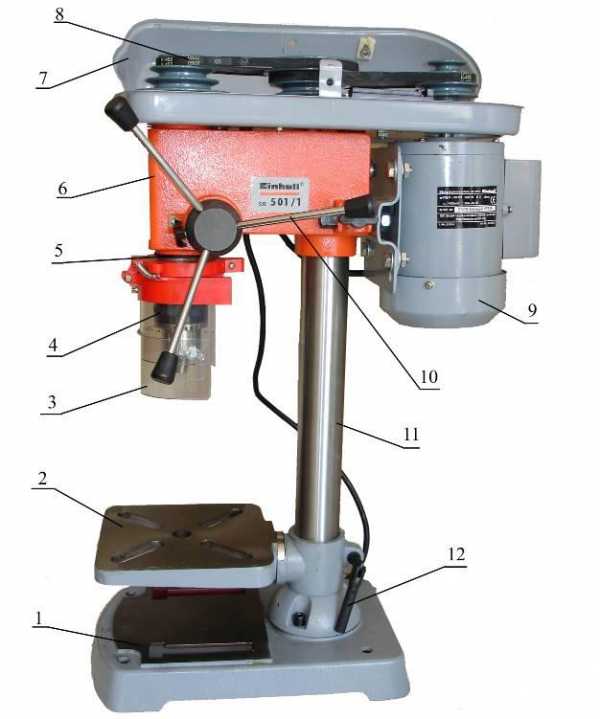

Пластины толщиной 19 мм, подвергнутые термообработке для улучшения пластичности, были механически обработаны до толщины 16 мм. На этих пластинах проводили испытания сверлением для оценки обрабатываемости сплавов. Для испытаний использовали высокоскоростные стальные сверла (ALSI M42). Испытания сверлением проводились при следующих условиях:

Диаметр сверла: 6,4 мм

Глубина отверстия: сквозное отверстие глубиной 16 мм

Скорость подачи сверла: 0,2 мм/оборот

Скорость вращения: 500 об/мин

Охладитель: водорастворимый охладитель

Срок эксплуатации сверла определялся по моменту, когда используемое сверло уже не могло просверлить какое-либо отверстие вследствие повреждения его режущей кромки. Результаты испытаний сверлением приведены ниже в таблице 4. Относительные показатели теста сверления, приведенные в таблице 4, представляют собой среднюю величину, полученную в результате 2-3 испытаний. Испытание сверлением завершали, когда относительный показатель теста становился приблизительно больше 4,0. Испытание сверлением показали, что сплавы, соответствующие изобретению, обладают значительно лучшей обрабатываемостью, чем сплав Ti-6Al-4V и другие сплавы, отличающиеся по химическому составу от сплава согласно данному изобретению. Худшая обрабатываемость сплава F обусловлена высоким содержанием кислорода.

| Таблица 4 | |||

| Результаты испытаний сверлением | |||

| Сплав | Тип сплава | Относительный показатель теста сверления | Примечание |

| А | Ti-5Al-4V-0,6Fе-кислород 0,19 | >4,3 | изобретение |

| В | Ti-5Al-4V-0,5Mo-0,4Fe-кислород 0,18 | >4,2 | изобретение |

| D | Ti-5Al-4V-0,5Mo-0,4Fe-0,35Si-кислород 0,17 | >4,3 | изобретение |

| Е | Ti-5Al-4V-1,5Mo-1Fe-кислород 0,16 | >4,0 | изобретение |

| F | Ti-4Al-4V-1,5Mo-1Fe-кислород 0,22 | 0,2 | для сравнения |

| G | Ti-4Al-2Mo-1,3Fe-кислород 0,19 | 1,5 | для сравнения |

| Н | Ti-4Al-4Mo-0,5Si-кислород 0,21 | 1,8 | для сравнения |

| I | Ti-4Al-2Mo-1,3Fe-0,5Si-кислород 0,19 | 0,2 | для сравнения |

| J | Ti-6Al-4V-кислород 0,17 | 1,0 | для сравнения |

Пример 3

Пластина толщиной приблизительно 11 мм была изготовлена путем обработки альфа-бета сплава в виде исходного слитка диаметром 203 мм, полученного в лабораторных условиях. Эта пластина была подвергнута термообработке для улучшения пластичности, после чего травлению. В качестве снаряда был использован фрагмент, имитирующий снаряд (ФИС) в 50 калибров. Для каждой пластины определялась величина V50, представляющая собой скорость пули, обеспечивающую вероятность полного внедрения, равную 50%, и эта скорость сравнивалась с установленной техническими требованиями. Результаты сравнения представлены в таблице 5. Величина δ.GIF; V50 в таблице показывает различие V50 между измеренной величиной и техническими требованиями. Следовательно, положительное число в таблице показывает превышение скорости относительно установленной техническими требованиями. Как показано в таблице, сплав К демонстрирует превосходные баллистические характеристики по сравнению со сплавом Ti-6Al-4V.

| Таблица 5 | |||||||

| Данные по баллистическим характеристикам | |||||||

| Сплав | Al | V | Мо | Fe | O | δ.GIF; V50 (ФИС) | Примечание |

| К | 4,94 | 4,09 | 0,538 | 0,371 | 0,171 | 237 | изобретение |

| Ti-6Al-4V | -323 | сравнение |

Другие воплощения настоящего изобретения будут понятны специалистам в данной области техники из анализа подробностей изложения и примеров осуществления данного изобретения, раскрытых в данном описании. Приведенные подробности и примеры следует рассматривать лишь как иллюстративные, при этом истинные объем и сущность данного изобретения раскрыты в нижеследующих пунктах формулы.

Формула изобретения

1. Альфа-бета-сплав на основе титана, содержащий, мас.%:

| Алюминий | 4,5-5,5 |

| Ванадий | 3,0-5,0 |

| Молибден | 0,3-1,8 |

| Железо | 0,2-0,8 |

| Кислород | 0,12-0,25 |

| Побочные элементы и примеси, | |

| каждый | Менее 0,1 |

| в сумме | Менее 0,5 |

| Титан | Остальное |

2. Сплав по п.1, включающий ванадий от 3,7 до 4,7 мас.%.

3. Сплав по п.1, включающий кислород от 0,15 до 0,22 мас.%.

4. Альфа-бета-сплав на основе титана, содержащий, мас.%:

| Алюминий | 4,5-5,5 |

| Ванадий | 3,7-4,7 |

| Молибден | 0,3-1,8 |

| Железо | 0,2-0,8 |

| Кислород | 0,12-0,25 |

| Побочные элементы и примеси, | |

| каждый | Менее 0,1 |

| в сумме | Менее 0,5 |

| Титан | Остальное |

5. Сплав по п.4, включающий кислород от 0,15 до 0,22 мас.%.

bankpatentov.ru

альфа-сплав — с русского на английский

Плутоний — 94 Нептуний ← Плутоний → Америций Sm ↑ Pu … Википедия

МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ — применение физических принципов и экспериментальных методов для изучения и целенаправленного улучшения характеристик металлов и сплавов. Среди экспериментальных методов, применяемых к металлам и сплавам, ведущим является микроскопия.… … Энциклопедия Кольера

олово — а; ср. Химический элемент (Sn), мягкий ковкий серебристо белый металл (применяется для пайки, лужения, приготовления сплавов и т.п.). * * * олово (лат. Stannum), Sn, химический элемент IV группы периодической системы. Серебристо белый металл,… … Энциклопедический словарь

Титан — (Titanium) Физические и химические свойства титана, получение титана Применение титана в чистом виде и в виде сплавов, применение титана в виде соединений, физиологическое действие титана Содержание Содержание Раздел 1. История и нахождение в… … Энциклопедия инвестора

Радиоизотопные источники энергии — Один из радиоизотопных генераторов зонда Кассини … Википедия

Изотопная батарея — Один из радиоизотопных генераторов зонда Кассини Радиоизотопный генератор космического аппарата New Horizons Радиоизотопные источники энергии устройства различного конструктивного исполнения, использующие энергию, выделяющуюся при радиоактивном… … Википедия

Радиоизотопные источники тока — Один из радиоизотопных генераторов зонда Кассини Радиоизотопный генератор космического аппарата New Horizons Радиоизотопные источники энергии устройства различного конструктивного исполнения, использующие энергию, выделяющуюся при радиоактивном… … Википедия

Ядерная батарея — Один из радиоизотопных генераторов зонда Кассини Радиоизотопный генератор космического аппарата New Horizons Радиоизотопные источники энергии устройства различного конструктивного исполнения, использующие энергию, выделяющуюся при радиоактивном… … Википедия

Осмий — 76 Рений ← Осмий → Иридий … Википедия

Олово — (Tin) Металл олово, добыча и месторождения олова, производство и применение металла информация о металле олово, свойства олова, месторождения и добыча олова, производство и применение металла Содержание Определение термина История… … Энциклопедия инвестора

ЯДЕР ДЕЛЕНИЕ — ядерная реакция, в которой атомное ядро при бомбардировке нейтронами расщепляется на два или несколько осколков. Полная масса осколков обычно меньше суммы масс исходного ядра и бомбардирующего нейтрона. Недостающая масса m превращается в энергию… … Энциклопедия Кольера

translate.academic.ru

Свинцовые низкоальфаактивные сплавы - Чистые технологии

Свинцовые низкоальфаактивные сплавы

|

Наименование |

Продукция |

Уровень альфаэмиссии (альфа распад в час на см2 в вековом равновесии) |

Форма |

Упаковка |

| Низко альфа активный свинец (Pb) |

Свинец (Pb) 4N |

< 0.01 < 0.002 < 0.001 |

Гранулы: Ø 10,78 мм. × 16,46 мм. | Пластиковые бутылки в среде газа аргона |

| Цилиндры: Ø 41 мм. × 190 мм. | Пластиковые пакеты в вакууме | |||

|

Монооксид свинца |

Монооксид свинца (порошок), размер частиц: < 149 мкм | Пластиковые бутылки в среде газа аргона | ||

| Низко альфа активные сплавы Sn/ Pb |

63(Sn)/37(Pb) 10 (Sn)/90(Pb) 5(Sn)/95(Pb) 3(Sn)/97(Pb) (другие сплавы по запросу) |

< 0.01 < 0.002 < 0.001 |

Аноды: по запросу клиента | Пластиковые пакеты в вакууме |

|

Цилиндры: Ø: 41мм. × 190мм. и по запросу клиента |

Пластиковые пакеты в вакууме | |||

Скачать ISO 9001:2008 (jpg)

Скачать TUV ISO 9001:2008 (jpg)

www.cscptech.ru

альфа-сплав

Плутоний — 94 Нептуний ← Плутоний → Америций Sm ↑ Pu … Википедия

МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ — применение физических принципов и экспериментальных методов для изучения и целенаправленного улучшения характеристик металлов и сплавов. Среди экспериментальных методов, применяемых к металлам и сплавам, ведущим является микроскопия.… … Энциклопедия Кольера

олово — а; ср. Химический элемент (Sn), мягкий ковкий серебристо белый металл (применяется для пайки, лужения, приготовления сплавов и т.п.). * * * олово (лат. Stannum), Sn, химический элемент IV группы периодической системы. Серебристо белый металл,… … Энциклопедический словарь

Титан — (Titanium) Физические и химические свойства титана, получение титана Применение титана в чистом виде и в виде сплавов, применение титана в виде соединений, физиологическое действие титана Содержание Содержание Раздел 1. История и нахождение в… … Энциклопедия инвестора

Радиоизотопные источники энергии — Один из радиоизотопных генераторов зонда Кассини … Википедия

Изотопная батарея — Один из радиоизотопных генераторов зонда Кассини Радиоизотопный генератор космического аппарата New Horizons Радиоизотопные источники энергии устройства различного конструктивного исполнения, использующие энергию, выделяющуюся при радиоактивном… … Википедия

Радиоизотопные источники тока — Один из радиоизотопных генераторов зонда Кассини Радиоизотопный генератор космического аппарата New Horizons Радиоизотопные источники энергии устройства различного конструктивного исполнения, использующие энергию, выделяющуюся при радиоактивном… … Википедия

Ядерная батарея — Один из радиоизотопных генераторов зонда Кассини Радиоизотопный генератор космического аппарата New Horizons Радиоизотопные источники энергии устройства различного конструктивного исполнения, использующие энергию, выделяющуюся при радиоактивном… … Википедия

Осмий — 76 Рений ← Осмий → Иридий … Википедия

Олово — (Tin) Металл олово, добыча и месторождения олова, производство и применение металла информация о металле олово, свойства олова, месторождения и добыча олова, производство и применение металла Содержание Определение термина История… … Энциклопедия инвестора

ЯДЕР ДЕЛЕНИЕ — ядерная реакция, в которой атомное ядро при бомбардировке нейтронами расщепляется на два или несколько осколков. Полная масса осколков обычно меньше суммы масс исходного ядра и бомбардирующего нейтрона. Недостающая масса m превращается в энергию… … Энциклопедия Кольера

engineering_ru_en.enacademic.com

Альфа-сплавы бета сплавы - Энциклопедия по машиностроению XXL

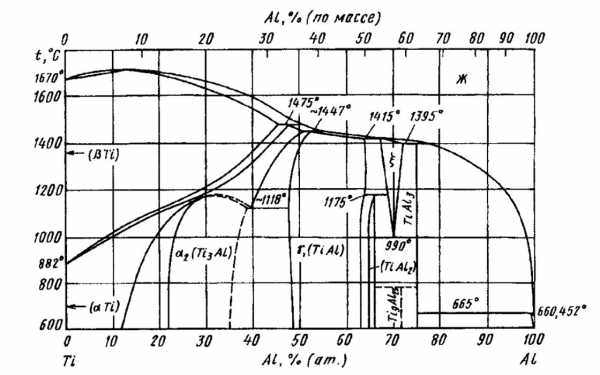

М. X. Ш о р ш о р о в, Г. В. Н а 3 а р о в. Фазовые превращения в альфа- и альфа-f-бета-сплавах титана в околошовной зоне и критерии выбора режимов их [c.305]Альфа + бета-сплавы [c.171]

Характеристики свариваемости альфа-и альфа+бета-сплавов титана мартенситного класса [c.281]

Алюминий и олово — единственные практически важные элементы, характеризующиеся большой степенью растворимости в низкотемпературной фазе а-титана. Почти все промышленные сплавы из-за медленного охлаждения после ковки и прокатки приобретают смешанную альфа-, бета-структуру. [c.39]

Температуры, при которых происходят структурные превращения металлов или их сплавов, называются критическими температурами (точки Чернова). Чистое железо имеет четыре критические температуры (точки). При нормальной температуре оно имеет строение альфа-железа (а-Ре) с кристаллической решеткой в виде объемно-центрированного куба (фиг. 81, а). При нагреве до температуры 768° С альфа-железо превращается в бета-железо [c.147]Характеристики свариваемости сплавов титана с альфа+бета-структурой [c.289]В заметной мере влияет состав последней. Увеличение степени легирования, характерного для бета-сплавов, приводит к снижению скорости реакции с волокнами. Выбор матриц с низкой реакционной способностью среди существуюш,их сплавов явился первым шагом при использовании этого подхода. Последующим шагом (более долговременной задачей) была разработка матрицы, специально предназначенной для композиционных материалов. Немедленное использование этого подхода ограничивалось отсутствием титановых сплавов в виде фольги, пригодной для горячего прессования. Тем не менее два сплава привлеклпг значительное внимание альфа-бета-сплав Ti — 6% А1 — 4% V и бета-снлав (Бета-111) состава Ti — 11% Мо — 5% Zr — 5% Sn. Ванпромежуточных отжигов. Таким образом, производство фольги из них является более экономичным, чем из альфа-бета-сплавов. [c.294]

Quen h hardening — Упрочнение при закалке. (1) Упрочнение некоторых альфа-бета-сплавов (наиболее часто некоторых медных и титановых сплавов) термообработкой на твердый раствор или закалкой для получения структуры мартенситного типа. (2) В железных сплавах, упрочнение аусте-нитизацией, с последующим охлаждением с такой скоростью, что некоторое количество аустенита превращается в мартенсит. [c.1025]

Альфа + бета-сплавы подвергают упрочняющей термической обработке, состоящей из закалки и старения. Закалка состоит в нагреве до температур, несколько ниже полного превращения а + р->р(вр - состоянии происходит интенсивный рост зерна), вьщержке и последующем быстром охлаждении. В зависимости от содержания Р-стабилизаторов в закаленном сплаве возможно образование мартенситных фаз а и а", а также метастабильной фазы Р. При высоком содержании Р-стабилизаторов и при малых и средних скоростях охлаждения может образоваться фаза со, сильно охрупчивающая сплав. Появления этой фазы стремятся не допускать. При старении (искусственном) происходит распад закалочных структур (а, а", Р ). Конечные продукты - дисперсные а и Р-фазы, близкие к равновесному состоянию, образование которых вызывает дисперсионное упрочнение (твердение) сплава. [c.110]

mash-xxl.info

Классификация сплавов на основе интерметаллидов системы Ti–Al

Реферат

Тема: «Жаропрочные сплавы на основе интерметаллидов

системы Ti–Al»

Студент: Токарев А.Г.

Группа: Мт-420703

Оценка работы_________________

Руководитель от УрФУ: доц., к.т.н. Илларионов А.Г.

Екатеринбург 2015

Оглавление

Введение………………………………………………………………………….3

Общая информация……………………………………………………………….4

Интерметаллические соединения………………………………………………6

Жаропрочные сплавы на основе интерметаллидов системы Ti–Al…………..7

Классификация сплавов на основе интерметаллидов системы Ti–Al………..8

Жаропрочные сплавы на основе интерметаллидов системы Ti-Al-Nb……..10

Интерметаллидные титановые сплавы на основе фазы Ti2AlNb…………...11

Вывод……………………………………………………………………………13

Библиографический список……………………………………………………14

Введение

На основании исследований, выполненных ведущими учеными ЦНИИМ, УрО РАН, ВУЗов и институтов Свердловской области, были разработаны технологии, обеспечивающие проведение полного комплекса работ по термической обработке опытных и промышленных партий изделий из черных и цветных металлов и сплавов.

Термический участок оборудован несколькими электрическими нагревательными печами, а именно печью с выкатным подом, камерными печами с садками от 200 до 500 кг и шахтными печами, также на участке установлены закалочные баки для воды и масла.

Имеющееся оборудование позволяет проводить нагрев изделий с максимальными габаритными размерами 1,0х0,6х0,4 м и массой до 1 т до температуры 1000 ºС, выполнять закалку деталей в масло и в воду, а также осуществлять низкий и высокий отпуск, отжиг и нормализацию деталей.

В данной работе рассмотрены жаропрочные сплавы на основе интерметаллидов системы Ti–Al.

Интерметаллические соединения

Интерметаллическими соединениями (ИС) называют фазы, образованные двумя и более металлами, имеющие особую кристаллическую решетку, структуру и свойства, отличные от свойств исходных компонентов. Большинство ИС имеют упорядоченную сверхструктурную решетку, образование которой связано с межатомным взаимодействием компонентов при температурах ниже температуры плавления. В ИС могут возникать металлические, ковалентные и смешанные типы связей атомов в кристаллической решётке. ИС с металлической связью атомов являются материалами со свойствами, близкими к свойствам пластичных металлов, которые не обладают высокими жаропрочными характеристиками. Для использования в качестве жаропрочных материалов наиболее интересны ИС со смешанным и ковалентными типами связей. При этом за счет образования сильных направленных связей, формируются структуры с новыми физико- химическими свойствами, создающие основу для их жаропрочного применения. К ним относятся:

-высокие упругие свойства при комнатной и повышенных температурах;

-стойкость к коррозионному воздействию;

-появление хрупкости в определенном температурном интервале.

Таким образом, интерметаллиды, имеющие по своей природе особую кристаллическую решетку, структуру и физико-механические свойства, являются перспективными жаропрочными материалами, предназначенными для использования в ракетно-космической технике и в области авиации и двигателестроения.

Однако низкие значения пластических свойств, ограничивающие их применение, требуют проведения дальнейших исследований.

Жаропрочные сплавы на основе интерметаллидов системы Ti–Al

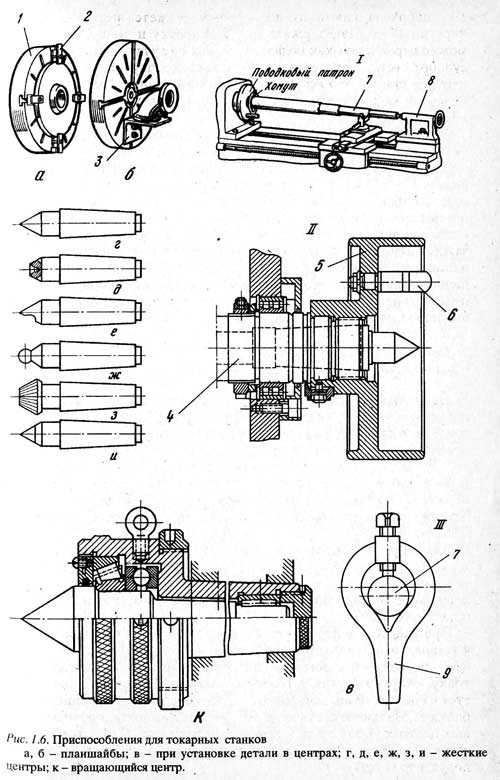

| Рис. 1 Диаграмма состояния системы Ti-Al |

С.Г. Глазунов и Ю.Ф. Алтунин обратили внимание на то, что алюминиды титана Ti3Al и TiAl могут быть полезными конструкционными материалами, так как обладают малой плотностью, высокой жаропрочностью и жаростойкостью, хорошими литейными свойствами . Однако реализация этой идеи затянулась на несколько десятилетий из-за присущих этим интерметаллидам низкой пластичности и технологичности. Лишь в конце ХХ века алюминидам титана стали уделять должное внимание, что нашло отражение, в частности, в увеличении числа докладов по этой тематике на международных конференциях. Отмечалось, что они являются перспективными материалами, которые могут заменить существующие жаропрочные сплавы при температурах 600-700 °С. К настоящему времени выполнено большое число исследований диаграммы состояния системы Ti–Al, в которых была точно определена область существования интерметаллических соединений (ИС) Ti3Al и TiAl, изучена их структура и определены физико-химические свойства.

Исследования показали, что уровень механических свойств нелегированных ИС Ti3Al и TiAl весьма низкий. Кроме того, нелегированные ИС Ti3Al и TiAl имеют ряд особенностей таких, как ограниченную технологичность, проявляющуюся в высокой зависимости прочности и пластичности от температуры, величины и скорости деформации, повышенную чувствительность к поверхностным дефектам.

Классификация сплавов на основе интерметаллидов системы Ti–Al

«Альфа-2»-сплавы

Сплав этого типа СТ5, разработан Корниловым И.И. и сотрудниками. Из сплава изготавливались слитки, деформированные полуфабрикаты – слябы, штамповки, прутки. Несмотря на высокие удельные прочностные и жаропрочные свойства эти малолегированные «альфа-2»-сплавы имели при комнатной температуре малую пластичность, ударную вязкость и низкую технологичность при переработке слитков в конечные полуфабрикаты. Трудности изготовления полуфабрикатов из- за высоких усилий деформирования, невозможность получения различных типов микроструктур, вследствие малого содержания b-фазы, пониженная стойкость к - 29 - окислению, привели к разработке сплавов с увеличенным количеством b-фазы (легированием матрицы Ti3Al > 10 Nb ат. %)

«Супер-альфа-2»-сплавы

Типичными представителями этой группы сплавов являются сплавы Ti-24-10-3-1 (CША), ВТИ-2 (РФ) и ТД-2 (Китай). Сплав Ti-24-10-3-1 основан на системе Ti-24Al-10Nb-3V-1Mo ат. % и изготавливается по технологии титановых сплавов. Из сплава изготавливаются различные полуфабрикаты – от слябов (штамповок) до листов и фольги. Несмотря на повышение пластических свойств, «супер-альфа-2»-сплавы не обладали необходимой технологичностью для получения высококачественных деформированных полуфабрикатов – штамповок, прутков и листов, а присутствие в сплавах непластичной «альфа-2»-фазы, не обеспечивало дальнейшее повышение пластичности этих сплавов. По этой причине «супер-альфа-2»-сплавы имеют низкие характеристики ударной вязкости и вязкости разрушения, что в целом ограничивает использование их в основном корпусными деталями.

«Гамма»-сплавы

В зависимости от содержания основного компонента Al различают однофазные и двухфазные «гамма»-сплавы.

Однофазные «гамма»-сплавы, содержащие более 51 Al ат. %, оказались малопрочными и непластичными материалами и операции горячей деформации, не изменяя их структуру (за исключением размеров зерен), не улучшали их механических свойств.

Гамма»-сплавы, содержащие менее 51 Al ат. %, являются двухфазными сплавами. В качестве второй фазой присутствует и Ti3Al, количество которой зависит от содержания Al: при 50 Al ат. % ее ~ 5 об. %, а при 47 Al ат. % ~ 25 об. %. Такая зависимость фазового состава от содержания Аl оказывает сильное влияние на структуру и механические свойства «гамма»-сплавов. Но несмотря на использование разнообразных систем легирования сплавов и формирования в них различных типов структур, на сегодняшний день не удалось получить на «гамма»-сплавах сочетания высокого уровня прочностных, пластических и жаропрочных свойств.

Таким образом, подводя итоги многочисленных исследований и представленных данных, стоит отметить, что преимущества в весе деталей из интерметаллидных сплавов на основе системы Ti-Al, а также их удельные прочностные характеристики, не могут в достаточной мере удовлетворять требованиям конструкторов и перекрыть низкие значения пластических свойств и технологичности при температуре 20°С как литых, так и деформируемых ИС Ti3Al и TiAl – они требуют продолжения работ в этом направлении и существенно ограничены в практической области применения. Наиболее перспективным направлением развития интерметаллидных титановых сплавов связано с разработкой орто-сплавов на основе системы - 32 - Ti-Al-Nb, которым уделяется особое внимание как материалам, способным заменить пожароопасные титановые сплавы Тi1100 (США), IMI834 (Великобритания), ВТ18У (РФ), более тяжелые никелевые сплавы и стали.

stydopedia.ru