ТОКАРНО-ВИНТОРЕЗНЫЕ СТАНКИ Приспособления, применяемые на токарно-винторезных станках. Приспособления применяемые на токарных станках

ТОКАРНО-ВИНТОРЕЗНЫЕ СТАНКИ Приспособления, применяемые на токарно-винторезных станках

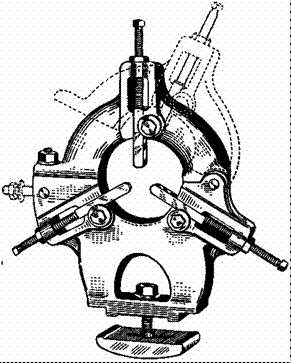

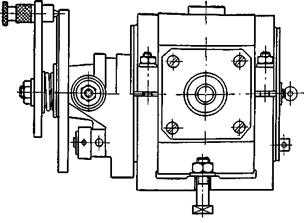

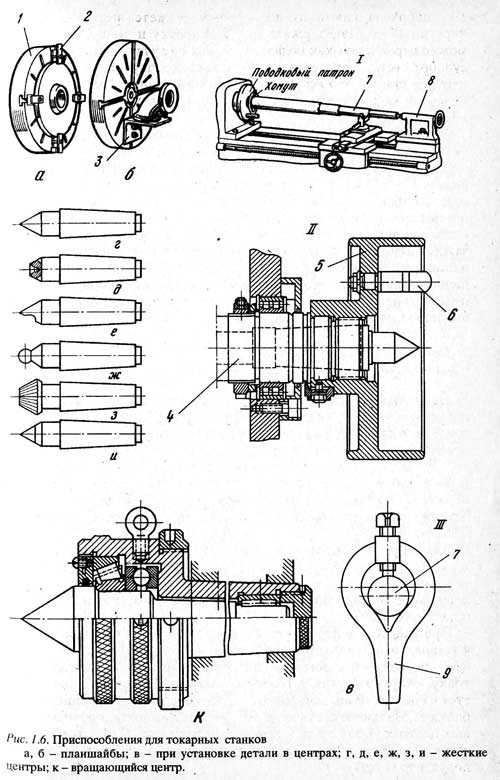

Наибольшее распространение для закрепления заготовок получили различные типы самоцентрирующих патронов (для симметричных заготовок) с ручным зажимом или механизированных, а также четырехкулачковые несамоцентрирующие патроны (для несимметричных заготовок) с независимым перемещением кулачков. Точность установки заготовок (биение) в самоцентрирующих патронах составляет 0,05...0,1 мм, при использовании четырехкулачкового патрона выверкой заготовки обеспечивается точность ее установки до 0,05 мм. Для закрепления пруткового материала применяются цанговые зажимные патроны. Крупные или сложные по конфигурации изделия, которые не могут быть зажаты в кулачках, крепятся (рис. 1.6, а,б) на планшайбе 1 С помощью прихватов 2, угольников 3 или специальных приспособлений.

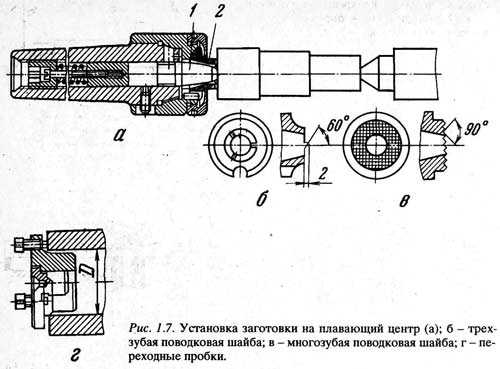

При работе в центрах (рис. 1.6 в, схемы 1-П-Ш) на конец шпинделя 4 устанавливается (часто навинчивается) поводковый патрон 5 с пальцем - поводком 6, с помощью которого вращение передается на заготовку 7 через хомутик 9. Противоположный конец заготовки опирается на центр, устанавливаемый в коническое отверстие пиноли задней бабки 8. Мелкие и средние детали устанавливаются в обычных упорных центрах (1.6,г) с углом конуса при вершине 60°. В случае необходимости подрезки торца детали со стороны задней бабки используется полуцентр (1.6,е). Заготовки с отверстием устанавливают в центрах увеличенного диаметра со срезанной вершиной конуса. Причем передний центр часто выполняется рифленым (1.6,з), что позволяет проводить обработку без поводка. Заготовки малого диаметра устанавливают на обратные центры (1.6,д), используя при этом конусные фаски на наружной поверхности заготовки. При необходимости установки заготовки с некоторым перекосом (например, при обработке конусов смещением задней бабки) применяют центр со сферическим наконечником (1.6,ж). Для увеличения износостойкости рабочей поверхности заднего центра . его иногда выполняют из твердого сплава (1.6,и). При обработке с высокими скоростями резания задние центры выполняют вращающимися (1.6,к). Точность обработки на таких центрах ниже, чем на цельных (радиальное биение обычно до 0,01 мм). Для обеспечения высокой точности размеров вдоль оси необходимо базирование заготовки по торцу. Для этого применяется их установка (рис. 1.7,а) на плавающий передний центр 1. При этом для возможности обработки вблизи переднего торца применяется специальная поводковая шайба 2 (эту схему применяют при заготовках диаметром до 80 мм и длиной до 400 мм). При черновой обработке шайбу выполняют трехзубой (1.7,6), при чистовой - многозубой (1.7,в).

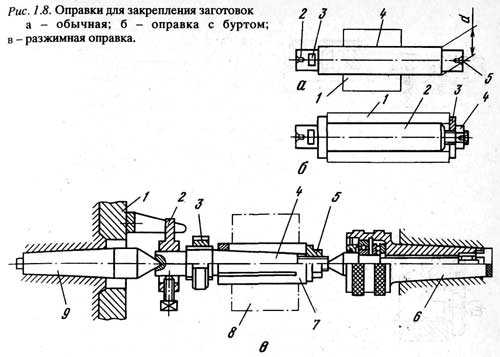

Заготовки с большим центральным отверстием устанавливают в центрах с помощью пробок (цельных или разжимных) (1.7,г). При обработке заготовок большого диаметра и длины и отсутствии центрового отверстия со стороны передней бабки применяют установку в патроне и на заднем центре. При высоких требованиях к взаимному расположению базовых и обрабатываемых поверхностей заготовки, имеющие отверстие, устанавливают на концевых или центровых оправках. В простейшем случае (рис. 1.8,а) средняя рабочая часть 4 оправки выполняется с очень малой конусностью, обычно 1/1000... 1/2000. Обрабатываемая заготовка 1 удерживается только за счет сил трения, поэтому она плотно одевается на конус. Лыска 3 служит для закрепления хомутика, а отверстия 2 и 5 - для установки оправки в центрах. В таких оправках положение заготовки по оси зависит от размера отверстия в заготовке. При использований цилиндрической оправки (рис. 1.8,б) заготовка 1 надевается на ее цилиндрическую часть 2 до упора в бурт и зажимается гайкой 4 через быстросъемную шайбу 3. Недостаток таких оправок заключается в наличии зазора в сопряжении оправки с заготовкой, что уменьшает точность обработки. Для обработки заготовок с более широким разбросом размеров отверстий применяются разжимные оправки.

На рис. 1.8,в показана схема обработки в центрах 9 и 6 заготовки 8, установленной на разжимную втулку (цангу) 7 с коническим внутренним отверстием и цилиндрической наружной поверхностью. При завинчивании гайкой 5 Цанга, перемещаясь влево, расширяется за счет конической поверхности 4 и обеспечивает надежное закрепление заготовки. Для снятия Цанги с конуса оправки служит гайка 3. Вращение на оправку передается от поводкового патрона 1 через хомутик 2.

Дата добавления: 2015-08-21; просмотров: 167 | Нарушение авторских прав

mybiblioteka.su - 2015-2018 год. (0.006 сек.)mybiblioteka.su

Приспособления для закрепления заготовок на токарных станках

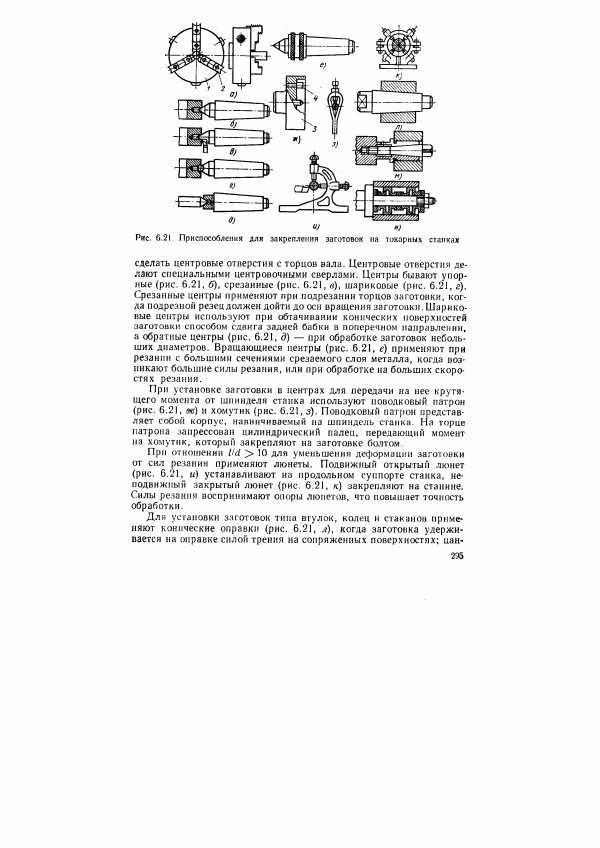

| Рис. 6.21. Приспособления для закрепления заготовок на токарных станках |  |

Многие станки снабжают специальными устройствами, которые исключают вращательное движение шпинделей, если не произошло закрепление заготовок (станки токарной группы) или инструмента (станки фрезерной группы). Предпочтение отдают таким устройствам для закрепления заготовок на столах станков, которые продолжают удерживать заготовки даже при отключении электрического тока или сжатого воздуха. Поэтому заготовка не может внезапно вырваться из приспособления и травмировать рабочего. [c.334]

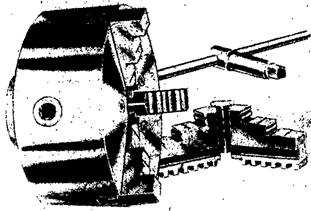

Приспособления для закрепления заготовок. Для крепления заготовок на токарных станках применяют двух-, трех- и четырехкулачковые патроны с ручным и механизированным приводом зажима. [c.145]

Так как смещение задней бабки может быть сравнительно небольшим, этим способом обрабатывают конические поверхности с небольшой конусностью. С помощью копирной линейки можно обрабатывать любые встречаемые в практике длины конусов. Недостатком этого способа является ограниченная конусность обрабатываемых поверхностей. Специальные токарные полуавтоматы для обточки конусов обеспечивают обработку всех элементов хвостовика и шейки. Получение обрабатываемой конической поверхности осуществляется сочетанием движений продольной и поперечной подачи. На этих полуавтоматах применяются два резца один проходной, закрепленный в переднем суппорте, для обточки конуса шейки и лаПки, другой — фасонный для подрезания торца со стороны лапки. Этот резец закрепляется в заднем суппорте. После токарной обработки хвостовиков производится фрезерование лапки. Обработка ведется набором дисковых трехсторонних фрез, установленных на одну общую оправку. Расстояние между фрезами регулируется установочными кольцами. В мелкосерийном производстве используют обычные горизонтально-фрезерные станки и одно- или двухместные приспособления для закрепления заготовок. В крупносерийном производстве применяют непрерывное фрезерование лапок, закрепляя заготовки на круглом, медленно вращающемся столе. [c.196]

Кроме вышеуказанных патронов и центров, служащих для закрепления обрабатываемых заготовок, на токарных станках применяют специальные патроны (цанговые, пневматические и другие), планшайбы, на которых устанавливают различные приспособления типа угольников, призм и различных упоров, предназначенных в основном для расточки и обточки заготовок, имеющих сложную форму. [c.27]

Для закрепления заготовок на шпинделе токарного станка применяют зажимные приспособления патроны, планшайбы, центры, люнеты, оправки и др. При работе на станке токарь контролирует точность получаемых размеров при помощи измерительных инструментов штангенциркуля, микрометра, калибров, шаблонов, угломеров и др. [c.5]

Электромеханические приводы. Они получают все большее применение для механизации зажимных устройств приспособлений. Преимущества приводов потребляют энергию только во время зажима или отжима заготовки обеспечивают большую мощность при небольших габаритах могут подключаться к электроуправлению станка без дополнительных затрат имеют низкую стоимость, высокую надежность и долговечность и др. Однако при необходимости применения в приспособлениях многократных зажимов— закрепления заготовки несколькими зажимными элементами или закрепления нескольких заготовок в многоместных приспособлениях—целесообразнее применять пневматические н гидравлические приводы. Электромеханические приводы наиболее целесообразно применять для закрепления заготовок одним механизмом для механизации токарных патронов, тисков, поджима заготовок вращающимися центрами пинолен задних бабок, в качестве гайковертов, приспособлений для закрепления инструмента на фрезерных и расточных станках). [c.83]

Станочные приспособления, применяемые для установки и закрепления на станках обрабатываемых заготовок. В зависимости от вида механической обработки эти приспособления подразделяют на приспособления для сверлильных, фрезерных, расточных, токарных,-шлифовальных станков и др. Станочные приспособления составляют 80...90% в общем парке технологической оснастки. Применение их обеспечивает а) повышение производительности труда за счет сокращения времени на установку и закрепление заготовок, при частичном или полном перекрытии вспомогательного времени машинным и при уменьшении последнего посредством многоместной обработки, совмещения технологических переходов и повышения режимов резания б) повышение точности обработки благодаря устранению выверки при установке и связанных с ней погрешностей в) облегчение условий станочников г) расширение технологических возможностей оборудования д) повышение безопасности работы. [c.137]

Принадлежности и приспособления к токарным станкам главным образом предназначены для крепления заготовок при их обработке. Приспособления подразделяются на три основные группы 1) для закрепления заготовок при обработке деталей в центрах 2) для закрепления заготовок за наружную поверхность 3) для закрепления заготовок за отверстие. Кроме того, при большом масштабе выпуска изделий используют разборные универсальные приспособления. [c.14]

Электромеханические приводы обладают рядом преимуществ потребляют энергаю только во время зажима или отжима заготовки, обеспечивают большую мощность при небольших габаритах, имеют низкую стоимость отсутствуют источники давления рабочей среды (масла или воздуха) аппаратуры, трубопроводов обладают возможностью подключения к электроуправлению станка без дополнительных затрат имеют высокую надежность, нетребовательны к уходу не имеют утечек, а таюке неполадок при эксплуатации из-за выхода из строя уплотнения или поломки трубопроводов. Однако при необходимости применения в приспособлениях многократных зажимов, т.е. закрепления заготовки несколькими зажимными элементами или закрепления нескольких заготовок в многоместных приспособлениях, целесообразнее применять пневматические и особенно гидравлические приводы, так как они обеспечивают возможность достаточно просто осуществить многократное закрепление заготовок, в то время как электромеханические приводы для этой цели требуют наличия сложных передаточных механизмов. Следовательно, такие приводы наиболее целесообразно применять для закрепления заготовок одним механизмом, т.е. для механизации токарных патронов, тисков, для поджима заготовок вращающимися центрами пинолей задних бабок, в качестве гайковертов гаек и винтов приспособлений, закрепления инструмента на фрезерных и расточных станках. [c.520]

Приспособлениями для MP называют орудия производства, дополняющие металлорежущие станки и предназначенные для установки заготовок при выполнении технологических операций механической обработки. Станочные приспособления — неотъемлемое звено технологической системы, поскольку для обработки заготовок на станке необходима их установка, т. е. базирование относительно станка и инструмента и закрепление их положения. По видам механической обработки станочные приспособления классифицируют на токарные, сверлильные, фрезерные, шлифовальные и др. [c.73]

Приспособления, применяемые на токарно-револьверных станках, можно разделить на три группы а) для закрепления обрабатываемых заготовок б) для закрепления режущего инструмента в) специальные приспособления, расширяющие технологические возможности станка. [c.78]

Наладка предусматривает установку и закрепление обрабатываемой детали (заготовки) и режущего инструмента непосредственно на станке или в приспособлении подвод смазочно-охлаждающей жидкости в рабочую зону и смазку станка перед началом обработки, а также выполнение ряда других подготовительных операций. Рассмотрим способы установки и закрепления обрабатываемой детали на токарно-винторезном станке и применяемые для этой цели приспособления. Самым распространенным способом установки обрабатываемой детали является установка ее на центрах станка, которые, в свою очередь, устанавливаются в конических гнездах шпинделя передней бабки и пиноли задней бабки. В зависимости от формы и размеров обрабатываемых в центрах деталей применяют и соответствующую конструкцию центров. При обработке обычных валов применяют центра, показанные на рис. 47, а, а если необходимо подрезать торец заготовки, применяют срезанный центр (рис. 47, 6). Для обточки заготовок малого диаметра, когда не представляется возможным изготовить центровочные отверстия в заготовке, применяется обратный центр (рис. 47, в). При работе с большими скоростями обычные центра сильно нагреваются и выходят из строя, в этих случаях центр, устанавливаемый в задней бабке, заменяют на вращающийся (рис. 47, г). Для передачи вращения от шпинделя обрабатываемой детали, установленной на центрах, используют поводковый патрон (рис. 47, д) и хомутик. При нарезании многозаходной резьбы применяют поводковый патрон с делениями (рис. 47, е). При обточке длинных валов, имеющих отношение [c.87]

Токарно-револьверные станки применяют для изготовления небольших партий деталей, а следовательно, в этом случае необходимо иметь такие приспособления, которые можно легко переналаживать и приспосабливать для закрепления различных заготовок, как по форме, так и по размерам. В настоящее время такими приспособлениями пользуются в практике, и они находят все большее применение не только для обработки небольших партий деталей, но и при обработке деталей в серийном производстве. Основные части этих приспособлений выполняются как универсальные узлы и устанавливаются на шпиндель револьверного станка на продолжительное время. За счет смены или перестановки как базовых, так и зажимных элементов осуществляется установка и закрепление различных по форме и размерам обрабатываемых заготовок. Зажимные и базовые элементы приспособлений выполняются в виде простых отдельных деталей, а также и в виде целых узлов. [c.88]

Для размеров, определяющих взаимное положение поверхностей, обработанных при одном закреплении заготовки, погрешность установки, как составляющая общей погрешности обработки, равна нулю. Этот случай наблюдается при обработке заготовок из прутка на токарно-револьверных станках и автоматах, а также при обработке заготовок на агрегатных и других станках. Во всех случаях погрешность установки заготовки в приспособлениях может быть рассчитана исходя из геометрических связей и анализа схемы установки. [c.47]

Приспособления и вспомогательный инструмент. Для установки и закрепления заготовок деталей (на столе токарно-карусельного станка) и режущего инструмента (в револьверной головке) применяют различные приспособления. В их числе приспособления для установки обрабатываемых заготовок (например, самоцентрирую-щая планшайба, которая облегчает выверку и обеспечивает надежное закрепление обрабатываемой заготовки), приспособления для обработки фасонных поверхностей и др. [c.275]

Приспособления к токарно-револьверным станкам предназначены для повышения производительности обработки и расширения возможностей станков и применяются для механизации зажима заготовок и закрепления инструмента. Закрепление инструмента в револьверных головках и на поперечных суппортах осуществляют державками, переходными втулками, суппортами и т. п. Державки в большинстве случаев нормализованы. [c.131]

Универсальные приспособления. Для установки и закрепления заготовок на токарных и шлифовальных станках применяют кулачковые патроны с ручным приводом. Особенностью этих патронов является самотор- [c.330]

Патроны — это приспособления, служащие для закрепления заготовок при обработке на станках токарной группы. Патроны делятся на самоцентрирующие — трехкулачковые, универсальные и быстродействующие, цанговые, двухкулачковые с независимым перемещением кулачков — четырехкулачковые специальные — плунжерные, гпдропластовые, мембранные и т. п. [c.150]

Рассмотрим токарно-продукционный станок модели 1К62М (фиг. 115) завода Красный Пролетарий , изготовленный на базе станка 1К62. Этот станок приспособлен для обработки заготовок зубчатых колес, дисков и втулок с закреплением их в патроне. Он оснащен загрузочным устройством I (см. также фиг. 42), в котором имеется магазин II в форме диска. Загрузка заготовок и разгрузка обработанных деталей производится автооператором III. [c.181]

Приспособления для станков токарной группы. Эксплуатация группы токарных станков с программным управлением показала, что на этих станках для закрепления заготовок наибольшее применение получили универсальные самоцентрирую-щиеся патроны. Поводковые патроны и штырьковые центры применяются значительно реже. Так как токарные станки с программным управлением являются высокоточными станками, обеспе-чиваюш,ими применение высоких режимов резания, то и патроны, используемые на них должны гарантировать получение высокой точности размеров и формы деталей. [c.311]

В вакуумных приспособлениях закрепление заготовок осуществляется атмосферным давлением. Атмос рное давление прижимает заготовки к установочным поверхностям приспособлений, из-под которых откачивается воздух. Такие приспособления обеспечивают возможность закрепления заготовок из любых материалов, а также нежестких тонких деталей (до 0,15 мм) больших габаритов без деформации, поскольку сила зажима распределяется равномерно по всей поверхности заготовки. Отсутствие механических зажимных устройств облегчает установку и съем заготовок, позволяя использовать всю поверхность плиты для установки заготовок. Они применяются в основном на шлифовальных и токарных станках. [c.524]

Электростатические приспособления. Применяют для закрепле-ипя немагнитных заготовок, а также тонких и мелких ферромагнитных заготовок, которые е могут быть закреплены на магнитных приспособлениях с обычным шагом между полюса.ми. На п. юскошлифовальных и токарных станках применяют соответственно электростатические плиты и патроны. Внешний вид электростатической плиты напоминает электромагнитную, однако принцип ее действия отличается. Если на магнитных плитах детали притягиваются к зеркалу плиты магнитным потоком, проходящим через обрабатываемую заготовку, то в электростатических заготовки притягиваются к зеркалу плиты посредством статических электрических зарядов противоположной полярности. Поверхность плиты имеет полярность одного знака, а заготовка — противоположного. В основание стола встроен нагревательный элемент малой мош, К)сти, поддерживающий температуру на рабочей поверхности стола на несколько градусов выше, чем температура окружающей ср( лы, что предотвращает конденсацию влаги из воздуха. Несколько мелких заготовок, закрепленных на плите, обязательно должны контактировать друг с другом и одна из них должна контактировать с тохопроводящей пластиной. Особенно целесообразно применение электростатических плит для шлифования тонких заготовок из алюминия, бронзы, меди и других немагнитных материалов. [c.86]

mash-xxl.info

Токарные приспособления применяемые на станках

Чтобы посмотреть презентацию с картинками, оформлением и слайдами, скачайте ее файл и откройте в PowerPoint на своем компьютере.Текстовое содержимое слайдов презентации: ПРИСПОСОБЛЕНИЯ ДЛЯ ТОКАРНЫХ СТАНКОВ Токарный станокНа токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. КЛАССИФИКАЦИЯ ТОКАРНЫХ ПРИСПОСОБЛЕНИЙВсе приспособления для токарных станков в целях унификации могут быть классифицированы по следу-ющим основным признакам: конструкция; размеры оборудования; размеры заготовок; достижимая точ-ность обработки с использованием приспособления.По конструктивному признаку (в зависимости от спо-соба установки и закрепления заготовок) токарные приспособления подразделяют на следующие груп-пы: кулачковые, поводковые, цанговые и мембранные патроны; токарные центры; токарные оправки, базируемые в конус шпинделя; люнеты; планшайбы. Кулачковые патроныДвухкулачковый (а) и трехкулачковый (б) самоцентрирующие патроны: 1 - заготовкаВ двухкулачковых самоцентрирующих патронах (а) закрепляют различные фасонные отливки и поковки, причем кулачки таких патронов часто предназначены для закрепления заготовки только одного типоразмера. Наиболее массовые трехкулачковые самоцентрирующие патроны (б) используют при обработке заготовок круглой и шестигранной формы или круглых прутков большого диаметра. Кулачковые патроны выполняются с ручным и механизированным приводом зажимных механизмов. Универсальный двухкулачковый патрон. а - общий вид патрона; б - схема механизма патрона. Условные обозначения: W - сила зажима; Mкр - требуемый крутящий момент на ключе; L - длина рукоятки; D - диаметр зажимаемой детали; l1 - длина направляющей части кулачка; l2 - расстояние между осью зажимного винта и осью призмы; a1 - угол призмы кулачка. Трехкулачковый самоцентрирующий патрон(1 - корпус; 2 - диск; 3 - рейка; 4 - винт; 5 - накладной кулачок; 6 - коническое зубчатое колесо; 7 - крышка). Условные обозначения: Н - ширина патрона; D - диаметр корпуса патрона. Самоцентрирующие трехкулачковые быстропереналаживаемые патроныСамоцентрирующие трехкулачковые клиновые патроны для об¬работки заготовок типа вала (а) и диска (б): 1- основной кулачок; 2-эксцентрик; 3- накладной кулачок; 4- тяга; 5 -плавающий центр; 6 - сменная вставка; 7- корпус; 8 - втулка с клиновыми замками; 9 - втулка; 10 - винт; 11, 12 - фланцы; 13 - штифт; 14 – вставкапредназначены для базирования и закрепления заготовок типа вала и диска при обработке на токарных станках, в том числе с ЧПУПрименение автоматизированного патрона сокращает время на зажим заготовки и открепление обработанной детали по сравнению с ручным механизмом на 70...80% в значительной мере облегчает труд рабочего. Универсальный четырехкулачковый патрон 1 - тяга; 2, 3, 4, 7 - втулки; 5 - ось рычага; 6, 10 - рычаги; 8 - плавающий шарик; 9 - кулачок; 11 - ось рычага). Применяют для установки и зажима деталей некруглой формы. Нетрадиционные токарные патроныweburok.com

Приспособления, применяемые на токарно-винторезных станках

Резьбовые резцы, оснаш,енные твердым сплавом, применяются также в массовом производстве при использовании токарно-винторезных станков с автоматически действующими приспособлениями для быстрого подвода и отвода резцов и переключения на рабочий и обратный ход. [c.356]Точение применяют для изготовления деталей штампов и пресс-форм, представляющих собой тела вращения. Оборудованием для точения являются токарные и токарно-винторезные станки, главным образом универсального назначения, точные, повышенной точности, особо высокой точности ([20], см. табл. 9, 10). Используемый инструмент в основном универсальный резцы с неперетачиваемыми и припаянными твердосплавными пластинками, оснащенные сверхтвердыми синтетическими материалами. Для крепления деталей при обработке применяют универсальные планшайбы, переналаживаемые приспособления для установки со смещением относительно оси вращения, под углом к ней, для обработки сферических и других кривых поверхностей. [c.28]

Наладка предусматривает установку и закрепление обрабатываемой детали (заготовки) и режущего инструмента непосредственно на станке или в приспособлении подвод смазочно-охлаждающей жидкости в рабочую зону и смазку станка перед началом обработки, а также выполнение ряда других подготовительных операций. Рассмотрим способы установки и закрепления обрабатываемой детали на токарно-винторезном станке и применяемые для этой цели приспособления. Самым распространенным способом установки обрабатываемой детали является установка ее на центрах станка, которые, в свою очередь, устанавливаются в конических гнездах шпинделя передней бабки и пиноли задней бабки. В зависимости от формы и размеров обрабатываемых в центрах деталей применяют и соответствующую конструкцию центров. При обработке обычных валов применяют центра, показанные на рис. 47, а, а если необходимо подрезать торец заготовки, применяют срезанный центр (рис. 47, 6). Для обточки заготовок малого диаметра, когда не представляется возможным изготовить центровочные отверстия в заготовке, применяется обратный центр (рис. 47, в). При работе с большими скоростями обычные центра сильно нагреваются и выходят из строя, в этих случаях центр, устанавливаемый в задней бабке, заменяют на вращающийся (рис. 47, г). Для передачи вращения от шпинделя обрабатываемой детали, установленной на центрах, используют поводковый патрон (рис. 47, д) и хомутик. При нарезании многозаходной резьбы применяют поводковый патрон с делениями (рис. 47, е). При обточке длинных валов, имеющих отношение [c.87]Приспособления. Приспособления делятся на универсальные и специальные. Последние широко применяются в серийном и маосо(вом производстве. Рассмотрим универсальные приспособления для токарно-винторезных станков. [c.437]

Для увеличения производительности токарно-винторезных станков начали применять специальные устройства, которые автоматизируют часть вспомогательных операций. Эти приспособления позволяют приблизить цикл обработки деталей на токар-но-винторезных станках к полуавтоматическому. Если нужно обработать значительное количество таких же изделий, тогда целесообразно производить обработку на полуавтомате (рис. 5) [c.11]

В токарных станках с резьбонарезными устройствами предусматривается встраивание накидного резьбонарезного приспособления, позволяющего нарезать короткие резьбы без реверсирования шпинделя. В револьверном станке на месте задней бабки устанавливается револьверная головка и на месте крестового суппорта — отрезной рычажный суппорт. В доделочном станке предусмотрено рычажное управление перемещением пиноли зад-С Л ней бабки и салазок суппорта. В токарном патронном станке ч укорочена станина и не имеется задней бабки. Токарно-механизи- рованный станок имеет механизированный зажим деталей, пнев-. Ха могидравлический суппорт, систему упоров и другие средства N4 автоматизации. В упрощенной модификации токарно-винторез-ных станков предусматривается более простая коробка подач и фартук, а также нарезание резьбы с помощью сменных зубчатых колес. Облегченный токарно-винторезный станок, спроектированный для передвижных мастерских, имеет облегченную тумбу, электроаппаратуру, рассчитанную на работу при сотрясениях и вибрациях. В механизированном токарно-винторезном станке для закрепления обрабатываемой детали и перемещения пиноли задней бабки применяются пневматические и гидравлические устройства. Станок снабжается гидрокопиром, который можно использовать для автоматизированного цикла при нарезании резьбы. [c.17]

При подготовке коленчатого вала к перешлифовке его устанавливают в патрон токарно-винторезного станка типа 1А62 и поверхностью под подшипник —в люнет, выверяют биение, которое допускается не более 0,04 мм. Зачищают центровую фаску 2x30 на переднем конце вала резцом для растачивания центровых отверстий. После этого поворачивают вал на 180 и закрепляют в патроне и в люнете. Выверяют биение индикатором, проверяют и зачищают резцом центровую фаску 2X30°. Устанавливают вал на станок для шлифования, применяя приспособление смещения центров, и шлифуют шатунные шейки до одного из ремонтных размеров, указанных в таблице 9, выдержав размер галтелей 1,5...2 мм и размер по длине [c.89]

mash-xxl.info

Тема 3. Приспособления, применяемые при работе на токарных станках

(Дать описание)

|

1.

2.

|

Тема 4. Обработка цилиндрических отверстий.

Обработка цилиндрических поверхностей расточными резцами.

Тема 5. Обработка конусов (3 способа обработки).

Тема 6. Нарезание резьбы (плашками, метчиками, резцами).

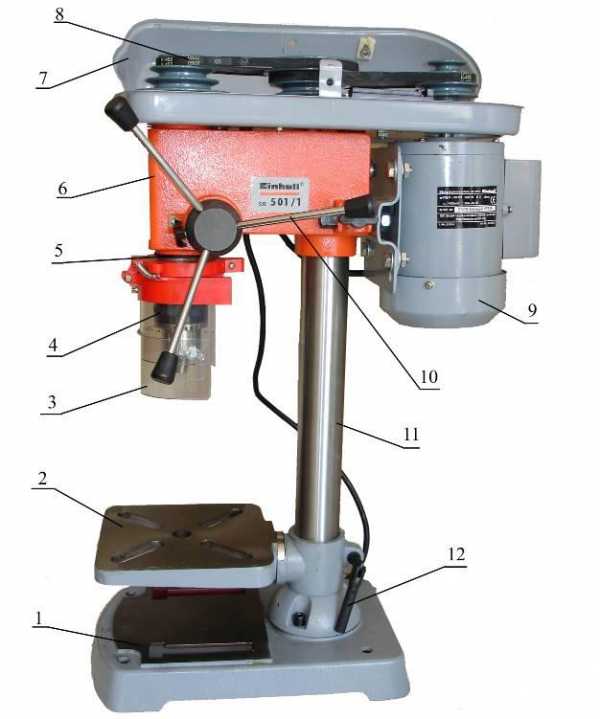

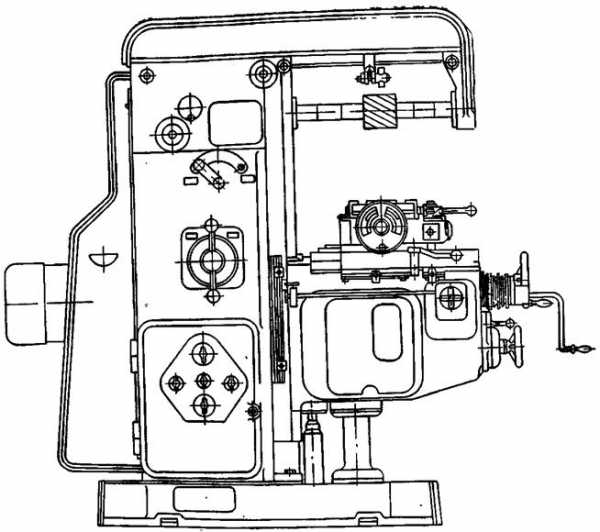

Тема 7. Общие сведения о фрезерных станках. Назначение горизонтально – фрезерного станка.

.

Техническая характеристика станка _______________

модели

| Тип станка. Модель | Завод – изготовитель | Инвентарный №________ | |

| 1. | Рабочая поверхность стола | мм х мм | |

| 2. | Продольный ход стола | мм | |

| 3. | Поперечный ход стола | мм | |

| 4. | Вертикальный ход консоли | мм | |

| 5. | Расстояние от оси шпинделя до станины (для вертикально – фрезерного станка) | мм | |

| 6. | Конус в шпинделе | № _______ | |

| 7. | Цена деления нониуса продольной подачи | мм/деление | |

| 8. | Цена деления нониуса поперечной подачи | мм/деление | |

| 9. | Цена деления нониуса вертикальной подачи | мм/деление |

общий вид станка

(Указать основные части и назначение рукояток управления)

Общий вид горизонтально-фрезерного станка модели 6Р80Г

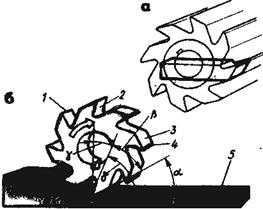

Тема 8. Режущий инструмент

Геометрия зуба фрезы

(Дать эскиз, указать части и углы заточки зуба)

|

цилиндрическая фреза

торцевая фреза

дисковая фреза

ШПОНОЧНЫЕ ФРЕЗЫ

УГЛОВЫЕ ФРЕЗЫ

ФРЕЗЫ ДЛЯ ОБРАБОТКИ Т-ОБРАЗНЫХ ПАЗОВ

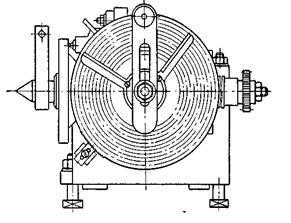

Тема 9. Делительная головка

Общий вид

Назначение, описание методов деления.

|

|

Зажимные приспособления, применяемые при слесарных работах

Виды тисков и их назначение

Описание параллельных тисков, их преимущества

И недостатки, основные размеры, название частей.

Металл, из которого они изготавливаются

Рубка

Назначение рубки и область ее применения

Инструмент, применяемый при рубке

а) эскиз слесарного молотка и его описание (вес, основные размеры, из какой стали изготавливаются термическая обработка)

б) эскиз зубила в двух проекциях с основными размерами. Описание зубила. Из какой стали изготавливается. Термическая обработка зубила. Углы заточки зубила для рубки различный металлов.

Нарезание резьб

Основные элементы резьбы

Виды резьбы

Инструмент, применяемый для нарезания внутренней резьбы.

Конструкция и геометрия метчиков, вороток

Практика нарезания внутренней резьбы.

Выбор диаметра сверла под резьбу

Инструмент, применяемый при нарезании наружной резьбы.

Конструкция и геометрия круглых и раздвижных плашек.

Эскизы плашкодержателя.

ПЕРЕЧЕНЬ

литературы и др. источников

по учебной практике

1. Н.Н. Чернов. Металлорежущие станки. М. «Машиностроение», 1986.

2. Н.А. Нефедов. Практическое обучение в машиностроительных техникумах. М. «Высшая школа», 1990.

3. В.Н. Фещенко, Р.Х. Махмутов. Токарная обработка. М. «Высшая школа», 1984.

4. Н.И. Макленко. Практические работы по слесарному делу. М.: Высшая школа- 1987.

5. Н.И. Макленко. Общий курс слесарного дела. М: Высшая школа- 1989.

6. В.А. Скакун. Руководство по обучению слесарному делу. М.: Высшая школа- 1982.

7. ГТ.Н. Зубенко. Альбом рабочих чертежей слесарно-монтажного и зажимного инструмента. М.: Высшая школа - 1984.

|

infopedia.su

Приспособления и инструменты для токарных работ. Семинский В. К., Вирченко П. Т., Платонов С. А. «Технiка», 1977,158 с. // Библиотека технической литературы

Приведены описания и чертежи прогрессивных приспособлений и инструментов к универсальным токарным станкам, применение которых способствует повышению производительности труда и качества обрабатываемых деталей, облегчению труда токаря, обеспечению условий для выполнения требований техники безопасности. Обобщен опыт новаторов, показано много различных конструкций приспособлений и инструментов, что дает возможность подобрать для конкретных условий работы наиболее рациональные из них. Предназначена для токарей. Может быть полезна мастерам, технологам по металлообработке, конструкторам по проектированию технологической оснастки и режущего инструмента, учащимся и преподавателям системы профтехобразования.

Размер: 4,30 МбФормат: djvuСкачать книгу с letitbit.netСкачать книгу с depositfiles.comНе работает ссылка? Напишите об этом в комментарии.

Оглавление:

Предисловие.

Приспособления для закрепления деталей на токарных станках.Трехкулачковый реечный пневматический патрон.Трехкулачковый пневматический патрон.Самоцентрирующий пневматический патрон.Цанговый патрон с пневматическим зажимом.Центробежный цанговый патрон.Инерционный шариковый патрон.Рычажный цанговый патрон для станков типа ТВ-320.Цанговый патрон для станка типа 1Е61М.Самозажимной цанговый патрон.Быстрозажимной цанговый патрон для деталей диаметром от 5 до 20 мм.Быстрозажимной цанговый патрон для деталей диаметром до 40 мм.Быстрозажимной цанговый патрон для обработки деталей типа шайб.Цанга с твердосплавными вставками.Патрон для обточки и расточки эксцентриков.Регулируемые кулачки к самоцентрирующим патронам.Трехкулачковый патрон с «сырыми» насадками.Хомут для расточки кулачков самоцентрирующих патронов.Безопасный ключ к самоцентрирующим патронам.Универсальный ключ к патрону и резцедержателю.Ключ для самоцентрирующего патрона со сменными вставками.Беззазорная оправка.Оправка для обработки втулок без остановки станка.Многоступенчатая оправка для обработки деталей типа колец и втулок.Оправка для обработки пальцев.Оправка для одновременной подрезки двух торцов.Оправка для обработки деталей без остановки станка.Поводковый патрон.Самозажимной поводковый патрон.Самозажимной патрон для крепления валиков при нарезании резьбы в центрах.Торцевой патрон для получистовой и чистовой обработки.Вращающийся центр.Шариковый упорный центр.Универсальный корпус для съемных вращающихся центров.Вращающийся центр-сверло.Люнет с вращающимся самоцентрирующим патроном.Вращающийся люнет для тонких заготовок.Люнет для отрезки тонких Заготовок от прутка.

Упоры.Барабанный упор.Регулируемый внутришпиндельный упор.Внутришпиндельный шариковый упор.Внутришпиндельный пружинный упор.Внутрицанговый упор.Шариковый упор для отрезки заготовок.Индикаторный упор для обработки ступенчатых деталей.

Приспособления и инструменты для центровки и сверления деталей.Трехстороннее центровочное сверло.Комбинированное центровочное сверло.Насадка с центровочным сверлом на вращающемся центре.Центровочное приспособление, закрепляемое на сверле.Приспособление для центровки.Эксцентриковое центровочное приспособление для обработки деталей небольших диаметров.Приспособление для сверления глубоких отверстий на токарно-винторезном станке.Реечное приспособление для глубокого сверления.Приспособление для сверления отверстий малого диаметра.Быстродействующее приспособление для сверления глубоких отверстий.Револьверная головка к задней бабке токарного станка.Револьверная 4-позиционная головка к задней бабке.Качающаяся шарнирная оправка для крепления разверток.

Приспособления для обработки фасонных поверхностей.Приспособления для полуавтоматической обточки ступенчатых валов.Специальный вращающийся центр для обточки конусов.Механизированное приспособление для обточки и расточки пологих конусов.Приспособление для обточки конусов.Приспособление с синусной линейкой для обточки конусов.Копировальное приспособление для обточки фасонных поверхностей.Приспособление для обточки фасонных поверхностей.Приспособление для обточки сфер.Приспособление с вращающимся столом для обточки сфер.Приспособление для чистовой обточки сфер вращающимся резцом.Приспособление с ручной подачей для расточки сфер.Приспособление для расточки сфер диаметром от 10 до 60 мм.Приспособление для расточки сфер диаметром от 50 до 100 мм.Приспособление для обработки внутренних шестигранников.

Приспособления для нарезания резьб, навивки пружин и накатки.Резцовая головка для быстрого отвода резьбового резца.Приспособление для скоростного нарезания резьб с плавным выводом резца.Приспособление для скоростного нарезания наружных и внутренних резьб в упор.Приспособление для нарезания внутренних резьб с автоматическим выводом резца.Универсальное переналаживаемое приспособление для нарезания наружных и внутренних резьб в упор с автоматическим отводом резца.Устройство для установки глубины резания при нарезании трапецеидальной резьбы с использованием прямого и обратного хода суппорта.Приспособление для двухстороннего нарезания резьб.Нарезание точных внутренних резьб блоком резцов.Нарезание резьб дисковыми резцами.Головка для калибрования резьб накатными роликами.Делительное приспособление для нарезания многозаходных резьб.Центр-шаблон для установки резца при нарезании резьбы.Плашкодержатель с автоматическим выключением в зависимости от длины нарезаемой резьбы.Оправка для нарезания резьбы.Подпружиненный плашкодержатель.Плашкодержатель с винтовым пазом для резьбонарезного инструмента.Головка с плашкодержателем, закрепленным на вращающемся центре.Откидное устройство для нарезания резьбы плашками.Компенсирующий патрон для нарезания резьбы метчиками.Патрон для нарезания резьбы метчиками.Предохранительный патрон для нарезания резьбы метчиками.Самоцентрирующий патрон для крепления метчиков.Наборная оправка для навивки пружин на токарном станке.Оправка для навивки длинных и тонких пружин.Приспособление для навивки длинных и тонких пружин.Универсальное приспособление для навивки пружин.Универсальная головка для накатки.Трехроликовая головка для накатки.Накатные кулачки.

Приспособления для крепления инструмента на токарных станках.Дополнительный резцедержатель к станку ТВ-320.Дополнительная съемная бабка.Многоинструментальный резцедержатель-планка.Центрирующая головка к резцедержателю токарного станка.Устройство для установки резцов.Универсальный резцедержатель.Резцедержатель с механическим креплением инструментальных блоков.Опора для отрезных резцов.Предохранительная прокладка.Борштанга для расточки люнетов на токарном станке.Модернизированная пружинная державка для резьбовых резцов с круглым сечением.Шарнирно-подпружиненная державка.Державка с дисковым резцом.Державка с многолезвийным отрезным резцом.Клиновая державка для отрезного пластинчатого резца.Комбинированная державка для резцов.Державка для пластинчатых резьбовых резцов.Державка для диагонального крепления резцов с квадратным сечением.Державка для крепления пластин из твердого сплава при расточке и нарезании внутренней резьбы.

Резцы цельные и с напайными пластинками.Отрезной резец.Сборный отрезной резец.Сборный двусторонний отрезной резец.Двусторонний отрезной резец.Резец для обработки ручьев шкивов для клиноременной передачи.Двухлезвийный расточной резец.Специальный резец для растачивания канавок.Стружколомающая накладная пластинка для токарных резцов.Резцы с механическим креплением твердосплавных пластинок.Резец с эксцентриковым креплением пластинки.Резец с механическим креплением фасонной пластинки.Резец с клиновым креплением пластинки.Резец с механическим креплением многогранной пластинки.Подпружиненный резец с механическим креплением пластинки.Резец с механическим креплением круглой пластинки.Резьбовой резец с механическим креплением пластинки.

Приспособления и инструменты для токарно-лекальной обработки.Притир для доводки валиков.Притир для доводки гладких колец.Притир для доводки глухих отверстий больших диаметров.Приспособление для установки деталей при доводке.

Разные приспособления и инструменты.«Ловушка» для стружки.Приспособление для ремонта вращающихся центров.Шаблон для затачивания сверл.Устройство для снятия фасок при отрезке заготовок.Конусное сверло-развертка.Сверло с эксцентрично расположенным выступом хвостовика.Приспособление для вырезания отверстий в шестернях.Расточная головка.Штангенциркуль для измерения диаметра трехперых разверток и зенкеров.Индикаторное приспособление для точной установки оправок.Индикаторное приспособление для измерения отклонений цилиндрических поверхностей от заданного эталона.Индикаторное приспособление для настройки резцов относительно горизонтальной оси станка.Приспособление для настройки инструмента на заданный размер.Индикаторное приспособление для размерной настройки резьбовых резцов.Индикаторное приспособление для выверки деталей на токарном станке.

Метки: 1Е61М, Быстрозажимной цанговый патрон, Вращающийся центр, Державка, Индикаторное приспособление, Комбинированное центровочное сверло, Люнет, Накатные кулачки, Нарезание резьбы, Приспособление для обточки сфер, Приспособление для центровки, Приспособления для токарных работ, Притир, Резец, ТВ-320, Трехкулачковый патрон, Трехстороннее центровочное сверло, Упоры, Цанга, Цанговый патрон

techlib.org

Приспособления для обработки заготовок на токарных станках

Количество просмотров публикации Приспособления для обработки заготовок на токарных станках - 156

Характер установки и закрепления заготовки, обрабатываемой на токарном станке, зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (отношения длины заготовки к ее диаметру), требуемой точности обработки и других факторов.

При обработке на токарно-винторезных станках широко применяют закрепление заготовки в трехкулачковом самоцентрирующемся патроне (рисунок 11,а). Патрон состоит их корпуса 1 с тремя радиальными пазами, по которым перемещаются кулачки 2. Кулачки приводятся во вращение от конической зубчатой передачи, смонтированной в корпусе патрона. Одно из конических колес на торце имеет торцовую резьбу (спираль Архимеда). Вращение конического зубчатого колеса преобразуется в поступательное равномерное движение кулачков, которые перемещаются к центру или о центра, что обеспечивает установку заготовки по оси патрона и ее одновременное закрепление тремя кулачками.

|

Для установки в центрах заготовку крайне важно зацентрировать, ᴛ.ᴇ. сделать центровые отверстия с ее торцов. Центровые отверстия выполняют специальными центровочными сверлами; их форма и размер установлены ГОСТом. Заготовку с центрами устанавливают в передний и задний центры.

Центры бывают опорные (рис.11,б), срезанные (рис.11,в), шариковые (рис.11, г), обратные (рис.11,д) и вращающиеся (рис.11,е). Опорные центры делаются с твердосплавным наконечниками, повышающими их долговечность. Срезанные центры применяют при подрезании торцов заготовки; шариковые центры – при обтачивании конических поверхностей заготовок способом сдвига задней бабки в поперечном направлении; обратные центры – при обработке заготовок небольших диаметров. В этом случае заготовку по краям обтачивают на конус, а центровые отверстия выполняют в обратном центре. Вращающиеся центры применяют при срезании слоя металла большого сечения или при обработке на больших скоростях резания.

При установке заготовки в центрах для передачи на нее крутящего момента от шпинделя станка используют поводковый патрон (рис.11,ж) и хомутик (рис.11,з). Поводковый патрон представляет собой корпус 3, навинчиваемый на шпиндель станка, с торца которого запрессован цилиндрический палец 4. Хомутик закрепляют на заготовке болтом.

При отношении заготовку устанавливают в центах; для передачи на нее крутящего момента от шпинделя станка используют поводковый патрон и хомутик, а для уменьшения деформации заготовки от сил резания дополнительно применяют люнеты. Подвижный (открытый) люнет (рис.11,и) устанавливают на продольном суппорте станка, неподвижный (закрытый) (рис.11, к) закрепляют на станине. Усилия резания воспринимаются опорами люнетов, что уменьшает деформацию заготовки.

Для обработки заготовок типа втулок, колец и стаканов применяют: конические оправки (рис.11,л), когда заготовка удерживается на оправке за счёт силы трения на сопряженных поверхностях; цанговые оправки (рис.5,м) с разжимными упругими элементами – цангами; упругие оправки с гидропластмассой, гофрированными втулками (рис.11,н) и т.д.

На токарно-револьверных станках, полуавтоматах и автоматах для закрепления заготовок часто используют цанговые патроны, так как на этих станках обрабатывают детали, заготовками которых является прутковый прокат.

На токарно-револьверных станках обрабатывают детали типа штуцеров, ступенчатых валиков, фланце, колец, гаек, болтов и т.д. На станках обтачивают наружные цилиндрические поверхности, подрезают торцы, сверлят, зенкеруют и развертывают отверстия, растачивают внутренние цилиндрические поверхности, обтачивают фасонные поверхности, протачивают канавки, фаски, галтели, накатывают рифления, нарезают наружные (плашками) и внутренние (метчиками) резьбы. Конические поверхности обтачивают широкими резцами или с помощью специальных копировальных приспособлений.

|

На рисунке 12 показана наладка револьверного станка на изготовление резьбовой пробки. Обработку всех поверхностей выполняют за семь переходов.

Поверхности заготовки в позициях 2,4 (протачивание кольцевой канавки) и 7 обрабатывают с подачей револьверного суппорта͵ а в позициях 3 (обтачивание), 4 (зенкерование отверстия), 5 и 6 – с продольной подачей револьверной головки.

7 Обработка заготовок на расточных станках

Расточные станки применяют в основном для обработки отверстий с точно координированными осями в крупно- и среднегабаритных заготовках корпусных деталей.

Обработка поверхностей заготовок резцами является наиболее характерной для расточных станков.

Расточные резцы работают в менее благоприятных условиях, чем токарные. Οʜᴎ имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия. Оправка с резцом под действием силы резания может изгибаться. Нежесткость инструмента является причиной вибраций в процессе резания и снижения качества обработанной поверхности. По этой причине для обеспечения высокой точности обрабатываемых поверхностей расточные станки имеют повышенную жесткость.

Горизонтально-расточные станки относятся к числу наиболее распространенных, на их базе выполнены конструкции других универсальных и специальных расточных станков.

На расточных станках обрабатывают отверстия, наружные цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия и нарезают внутреннюю и наружную резьбы резцами. Наиболее распространенным видом обработки на расточных станках является растачивание отверстий.

Растачивание цилиндрических поверхностей.Растачивание отверстий резцами исправляют форму и расположение оси предварительно обработанных или отлитых отверстий.

Резцы закрепляют в консольной или двухопорной оправке. Использование консольной оправки целесообразно в тех случаях, когда длина обрабатываемого отверстия l ≤ 5d, так как с увеличением длины оправки снижается ее жесткость, что приводит к крайне важно сти уменьшения глубины резания.

На рисунке 13,а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. При небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, растачивают при осевой подаче осевого шпинделя. Растачивание с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя.

Отверстия с отношением l/d >5 и соосные отверстия растачивают резцами, закрепленные в двухопорной оправке. При ее установке крайне важно точно совместить ось шпинделя с осью втулки подшипника задней стойки.

Рисунок 13 - Схемы обработки поверхностей заготовок на

горизонтально-расточных станках

На рисунке 13,б показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение, а заготовка – продольную подачу в направлении от задней стойки к шпиндельной бабке.

Одновременное растачивание резцами нескольких отверстий повышает производительность, но не обеспечивает точности, в связи с этим таким способом обычно производят черновую обработку. При чистовом растачивании для обеспечения высокого качества обработки каждое отверстие рекомендуется растачивать отдельно.

Отверстие большого диметра, но малой длины растачивают резцом, закрепленным в радиальном суппорте планшайбы (рис.13,в). Планшайбе с резцом сообщают главное вращательное движение, а столу с заготовкой - продольную подачу.

Растачивание конических отверстий.Конические отверстия обрабатывают расточными головками, закрепленными в расточном шпинделе, которому сообщают осевую подачу. Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособления, смонтированного на радиальном суппорте планшайбы (рис.13,г). В процессе обработки резец перемещается по наклонным направляющим приспособления.

Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резбы метчиком.На расточных станках эти операции выполняются аналогично тому, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движениеи осевую подачу. Заготовка, установленная на столе станка, остается неподвижной.

Обтачивание наружных цилиндрических поверхностей.Резец закрепляют на радиальном суппорте планшайбы (рис.13,д) и сообщают ему главное вращательное движение, а столу с заготовкой – продольную подачу.

Подрезание торцов.Торцы подрезают двумя способами: с подачей резца в направлении, перпендикулярном или параллельном оси шпинделя.

На рисунке 13,е показано подрезание торца проходным резцом, закрепленным на радиальном суппорте планшайбы. Резцу сообщают радиальную подачу (в направлении, перпендикулярном оси шпинделя) перемещением суппорта планшайбы. Небольшие плоскости подрезают пластинчатым резцом (рис.13,ж), которому сообщают осевую подачу (в направлении, параллельном оси шпинделя) перемещением расточного шпинделя. Обработка поверхностей с радиальной подачей обеспечивает большую точность.

Фрезерование поверхностей. На рисунке 13,з приведен пример фрезерования вертикальной плоскости торцовой фрезерной головкой, закрепленной в расточном шпинделе. Фрезе сообщают главное вращательное движение и вертикальную подачу перемещением шпиндельной бабки.

8 Схемы фрезерования поверхностей на горизонтально- и вертикально-фрезерных станках

Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис.14,а) и на вертикально-фрезерных

станках – торцовыми фрезами (рис.14,б). Цилиндрическими фрезами целесообразно обрабатывать горизонтальные плоскости шириной до 120 мм. При этом длина фрезы должна быть немного больше ширины обрабатываемой заготовки. В большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами вследствие большей жесткости их крепления в шпинделе и более плавной работы. Это связано с тем, что число одновременно работающих зубьев торцовой фрезы больше числа зубьев цилиндрической фрезы.

|

Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис. 14,е), а на вертикально-фрезерных станках – концевыми фрезами (рис. 14,г).

Наклонные плоскости и скосы фрезеруют торцовыми (рис. 14,д) и концевыми (рис. 14,е) фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости. Скосы фрезеруют на горизонтально-фрезерных станках одноугловой фрезой (рис. 14,ж).

Комбинированные поверхности фрезеруют набором фрез (рис. 14,з) на горизонтально-фрезерных станках. Точность взаимного расположения обработанных поверхностей зависит от жесткости по длине оправки. С этой целью применяют дополнительные опоры, избегают использования несоразмерных диаметров фрез (рекомендуемой отношение диаметров фрез не более 1,5).

Уступы и прямоугольные пазы фрезеруют дисковыми (рис. 14,и) и концевыми (рис. 14,к) фрезами на горизонтально- и вертикально-фрезерных станках.

Уступы и пазы целесообразно фрезеровать дисковыми фрезами, так как они имеют большее число зубьев и допускают работу с большими скоростями резания.

Фасонные пазы фрезеруют фасонной дисковой фрезой (рис. 14,л), угловые пазы – одноугловой и двухугловой (рис. 14,м) фрезами на горизонтально-фрезерных станках.

Паз типа ʼʼласточкин хвостʼʼ фрезеруют на вертикально-фрезерном станке за два прохода: прямоугольный паз – концевой фрезой, затем скосы паза – концевой одноугловой фрезой (рис. 14,н). Т-образные пазы (рис. 14,о), которые широко применяют в машиностроении как станочные пазы, к примеру, на столах фрезерных станков, фрезеруют обычно за два прохода: вначале паз прямоугольного профиля концевой фрезой, затем нижнюю часть паза – фрезой для Т-образных пазов.

referatwork.ru