Содержание

термообработка и ее этапы, отпуск, режимы и выдержка

Содержание:

Что такое закалка металла?

Что такое отпуск?

Охлаждение в воде

В масляной ванне

С отпуском и без

Температура

Режимы и время выдержки

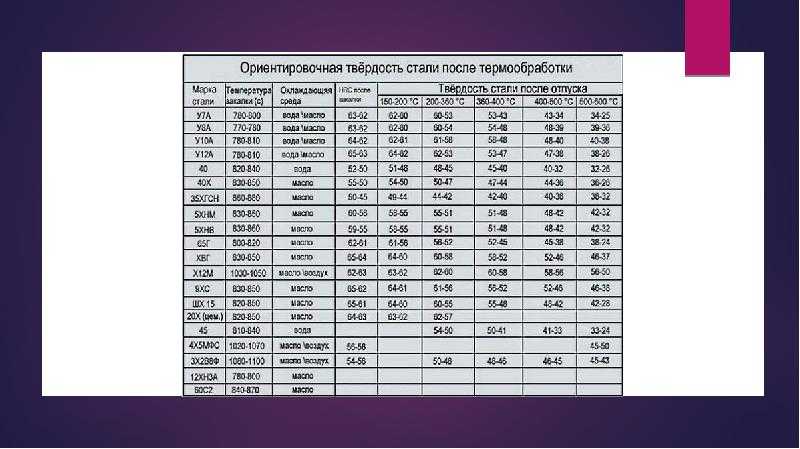

Твердость

До процедуры

После

Структура

До процедуры

После

Закалка с помощью ТВЧ

Полезное видео

Одним из самых важных и востребованных этапов обработки стали в машиностроении является термообработка. При соблюдении технологии заготовка становится достаточно прочной, увеличивая область использования полученных изделий.

При соблюдении технологии заготовка становится достаточно прочной, увеличивая область использования полученных изделий.

Что такое закалка металла?

Закалка – процесс термообработки, используемый на протяжении веков для повышения твердости и износостойкости стали. Вид данной обработки металла позволяет менять его структуру.

Суть процесса состоит в нагреве металла, выдержке при температуре и охлаждение в определенной среде. Выбор температуры нагрева осуществляется в соответствии с химическим составом стали.

Ошибки при выборе режима и времени закаливания приводят к появлению трещин, хрупкости структуры или непригодности для использования полученных деталей.

Этапы закалки:

- Нагрев заготовки до определенной температуры.

- Охлаждение с определенной скоростью.

- Отпуск, способствующий снятию напряжений и коррекции твердости до заданных значений.

к содержанию ↑

Что такое отпуск?

Еще одним из процессов термической обработки является отпуск. Он необходим для снятия внутреннего напряжения, образовавшегося в результате закалки. В металлургии таким образом удается избежать высоких показателей хрупкости и увеличить пластичность готового изделия.

Он необходим для снятия внутреннего напряжения, образовавшегося в результате закалки. В металлургии таким образом удается избежать высоких показателей хрупкости и увеличить пластичность готового изделия.

Охлаждение в воде

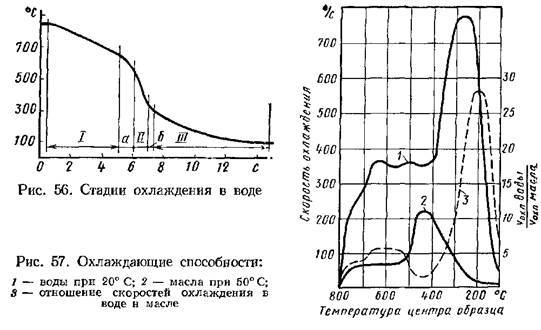

Для стали 45 используют два основных типа охлаждения. Один из них – погружение нагретого металла ванну с водой. Главный минус этого метода – высокая скорость охлаждения, из-за которой возникает избыточное напряжение внутри заготовки. На поверхности детали появляются трещины или происходит ее колебание.

В масляной ванне

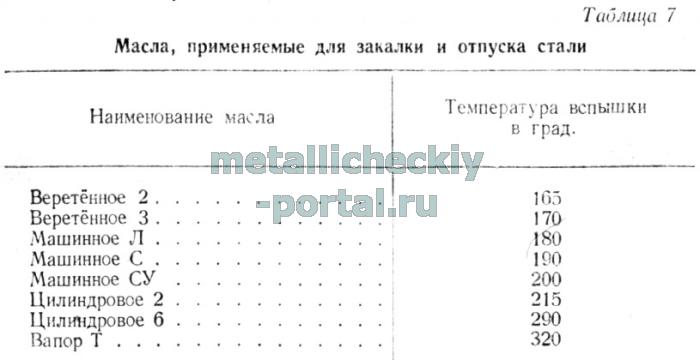

В ванне, заполненной минеральным маслом, сталь марки 45 охлаждается равномерно. При этом масло не нужно нагревать, в отличие от воды. Но необходимо строгое соблюдение мер безопасности при работе с маслом.

Важно! При попадании воды в состав масла могут возникать трещины.

С отпуском и без

При отпуске сталь доводят до точки ниже критической температуры, выдерживают определенное время и охлаждают с заданной скоростью. Происходит процесс распада мартенсита, углерод выделяется в виде мелких кристаллов карбида железа (цементит) из перенасыщенного твердого раствора.

Происходит процесс распада мартенсита, углерод выделяется в виде мелких кристаллов карбида железа (цементит) из перенасыщенного твердого раствора.

В зависимости от температуры отпуск проводится:

- в вентилируемых печах;

- в селитровом растворе;

- в минеральном масле;

- в растворенных щелочах.

Процесс отпуска позволяет изменить структуру и плавно снизить напряжения внутри металла. Показатель твердости при этом уменьшается на небольшое значение.

к содержанию ↑

Температура

Закалка стали 45 проводится при температурном диапазоне 830-850 градусов по Цельсию.

Соблюдении температурного режима позволяет избежать следующих дефектов:

- Высокая хрупкость. Нагрев заготовки свыше температуры каления приводит к ее перегреву, в результате образуется крупная структура.

- Уменьшение твёрдости. Низкие температуры нагревания, недостаточная выдержка и маленькая скорость охлаждения делают невозможным достижение необходимой твёрдости стали.

к содержанию ↑

Режимы и время выдержки

Способы нагрева металла:

- в муфельной печи постоянного или переменного действия;

- в устройствах ТВЧ (токи высокой частоты).

В основе этих способов лежат разные технологии, приводящие к изменению значений твердости (HRC) заготовок.

Особенности нагрева в разных устройствах:

- Скорость нагрева в электропечи 2-3 градуса в секунду до температуры 840 – 860 °С.

- Нагрев в ТВЧ со скоростью 250 °С/сек до 880 – 920 °С, либо при 500 °С/сек – до 980 – 1020 °С.

Важно! Температурные режимы и время выдержки изменяют атомную решетку железа. Нагрев и выдержка способствуют растворению феррита в аустените, металл приобретает гранецентрированную структуру. От толщины заготовки зависит время выдержки в печи.

к содержанию ↑

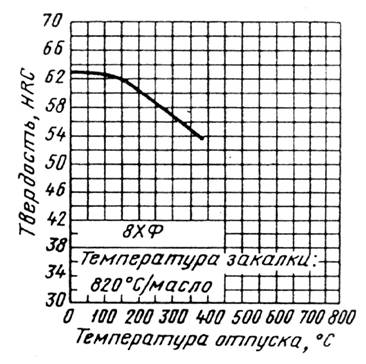

Твердость

До процедуры

Физические свойства стали 45 изменяются с повышением температуры. По шкале Роквелла твердость необработанной стали составляет 20-22 единицы.

По шкале Роквелла твердость необработанной стали составляет 20-22 единицы.

После

Термообработка стальной заготовки увеличивает показатель твердости стали в 2-2,5 раза.

Важно! Закалка повышает твердость изделия до 50 HRC, увеличивает его износостойкость и прочность.

Структура

До процедуры

Сталь конструкционная до этапа закаливания имеет объемно-центрированную структуру. В процессе нагревания до уровня аустенита происходит изменение состояния структурной решетки железа с переходом в структуру гранецентрированную.

После

После закаливания углерод, входящий в перлит, перемещается в новую гранецентрированную решетку железа. Этап охлаждения характеризуется быстрым снижением температуры обрабатываемой заготовки. Скорость перемещения атомов углеродов падает и происходит их внедрение в структуру новой решетки. В образовавшейся пересыщенной структуре возникают внутренние напряжения.

Гранецентрированная решетка превращается в однонапрвравленную тетрагональную структуру. Образовавшийся мартенсит имеет вид мелких игольчатых кристаллов, придающих стали высокие показатели прочности.

Одновременно два вида кристаллов мартенсита и аустенита начинают воздействовать друг с другом и создавать внутреннее напряжение. Прочность структуры связана с взаимной компенсацией этих кристаллов в момент активного влияния на металл внешних сил.

к содержанию ↑

Закалка с помощью ТВЧ

Сталь, обработанная в устройстве ТВЧ, способна выдерживать высокую нагрузку разных видов, высокую переменную и ударную нагрузку. Такая обработка является одним из видов поверхностной закалки. Основная задача поверхностной закалки – получение прочного наружного слоя с сохранением вязкой сердцевины.

Закалка производится в индукционной печи с применением токов высокой частоты. Нагрев сечения детали происходит неравномерно. Плотность тока на наружной части стали намного выше в сравнении с центром. Основная часть теплового воздействия приходится на поверхность, в этой зоне и происходит упрочнение.

Плотность тока на наружной части стали намного выше в сравнении с центром. Основная часть теплового воздействия приходится на поверхность, в этой зоне и происходит упрочнение.

Охлаждается сталь в печи распрыскивающими устройствами.

Важно! После закалки необходим отпуск для снятия тепловых напряжений.

Результатом этих операций становится неоднородность структуры стали. Поверхностный закалённый слой полностью состоит из мартенсита, а сердцевина из феррита. Увеличение показателя прочности глубинного слоя совершается проведением процесса нормализации.

Преимущества закалки ТВЧ:

- Производительность выше, чем при закалке в печах.

- Сталь защищена от влияния окисления и обезуглероживания.

- Толщина закаленного слоя зависит от частоты токов.

- Автоматизированный процесс.

Закалка значительно меняет структурную решетку и эксплуатационные качества металла. Данная технология позволяет получить заготовки с высоким уровнем износостойкости и широкой областью применения.

к содержанию ↑

Полезное видео

В видео подробно рассказано о закалке стали:

процесс, способы, твердость после закалки

Содержание

- 1 Особенности термообработки

- 2 Химический состав

- 3 Структурные изменения металла

- 4 Закалка

- 4.1 Закалка с помощью ТВЧ

- 5 Отпуск

- 6 Меры предосторожности

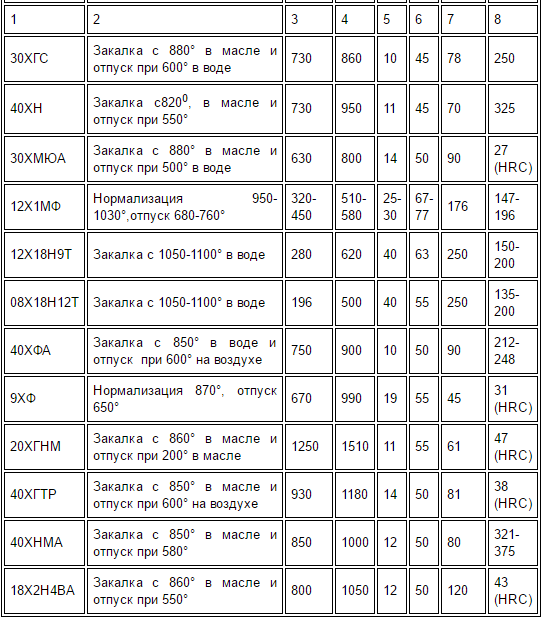

Термообработка представляет собой одну из необходимых и важных операций в процессе обработки стали. Ее широко использует металлургия и машиностроение. Технология термообработки стали 45 обеспечивает достижение высоких характеристик прочности. Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Содержание

- Особенности термообработки

- Химический состав

- Структурные изменения металла

- Закалка

- Закалка с помощью ТВЧ

- Отпуск

- Меры предосторожности

Особенности термообработки

Закалка стали 45 – метод, широко используемый в металлургии и машиностроении. Но как закалить сталь 45, чтобы получить ожидаемый результат? Чтобы изменить характеристики, необходимо провести термообработку. При этом должны соблюдаться определенные режимы воздействия. Этот процесс схематично можно представить следующими процессами:

- Отжиг.

- Нормализация.

- Старение.

- Закалка и отпуск.

Качество стали 45 при термообработке зависит от ряда факторов.

- Температурный режим.

- С какой скоростью повышается температура.

- Промежуток времени, в течение которого на металл воздействует высокая температура.

- С какой скоростью происходит процесс охлаждения.

Термическая обработка состоит в нагревании детали до заданной температуры. Охлаждают ее с той же либо несколько иной скоростью. Железоуглеродистые сплавы характеризуются превращениями при нагревании их до определенных температур. Они носят название критических точек. Эти превращения сопряжены с кристаллизационным характером. При закалке стали 45 твердость изделий значительно повышается.

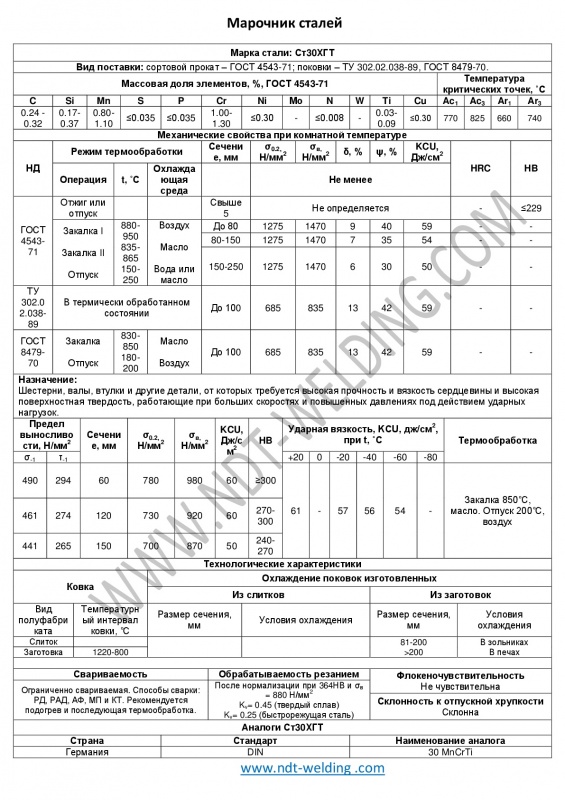

Химический состав

Что для стали означает номер 45? Это говорит о том, что в данном сплаве содержится 0,45% углерода. Остальные примеси представлены в незначительном количестве. Среди основных ее заменителей можно выделить сталь 40 и 50. Их также характеризует высокая прочность. Если рассматривать химические соединения, входящие в состав стали в процентном отношении, то наибольшая доля приходится на железо. У него этот показатель достигает 97%. В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

Структурные изменения металла

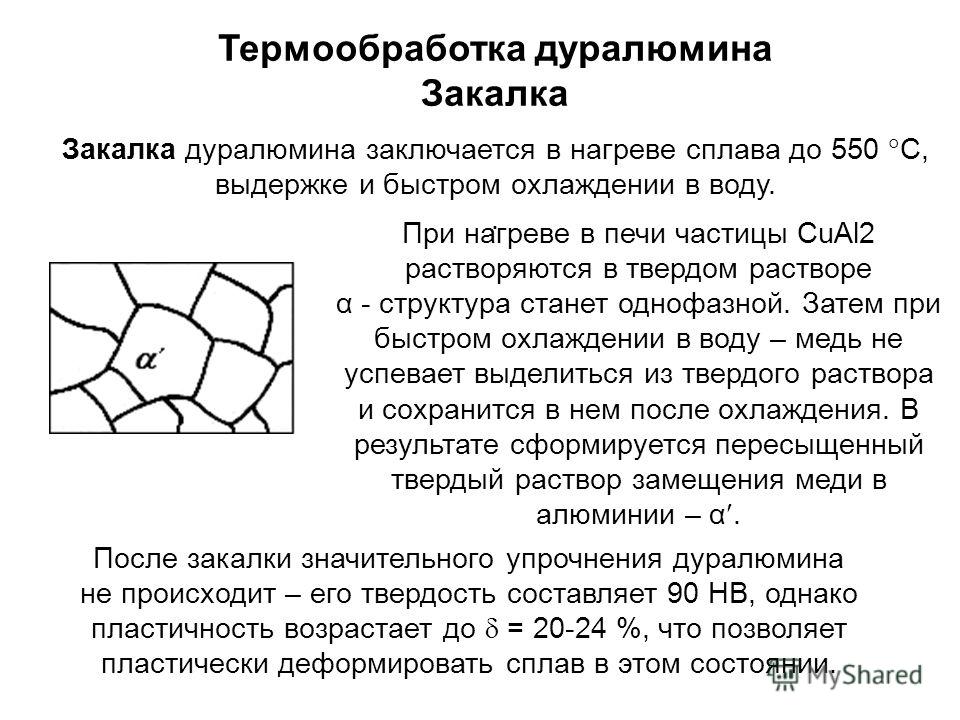

В исходном состоянии структура представляет собой две фазы, которые смешаны между собой – феррит и цементит. Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Атомная решетка железа имеет объемно-центрированный характер. При сильном нагревании она становится гранецентрированной по типу. До нагревания углеродные атомы входят в перлит (кристаллы цементита), после этого он примет иное состояние и станет твердым раствором. В этом случае его атомы окажутся в решетке железа. При резком охлаждении, например, при помощи воды, ее можно закалить.

В таком состоянии она приобретет величины, характерные для комнатной температуры. Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки. При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки. При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

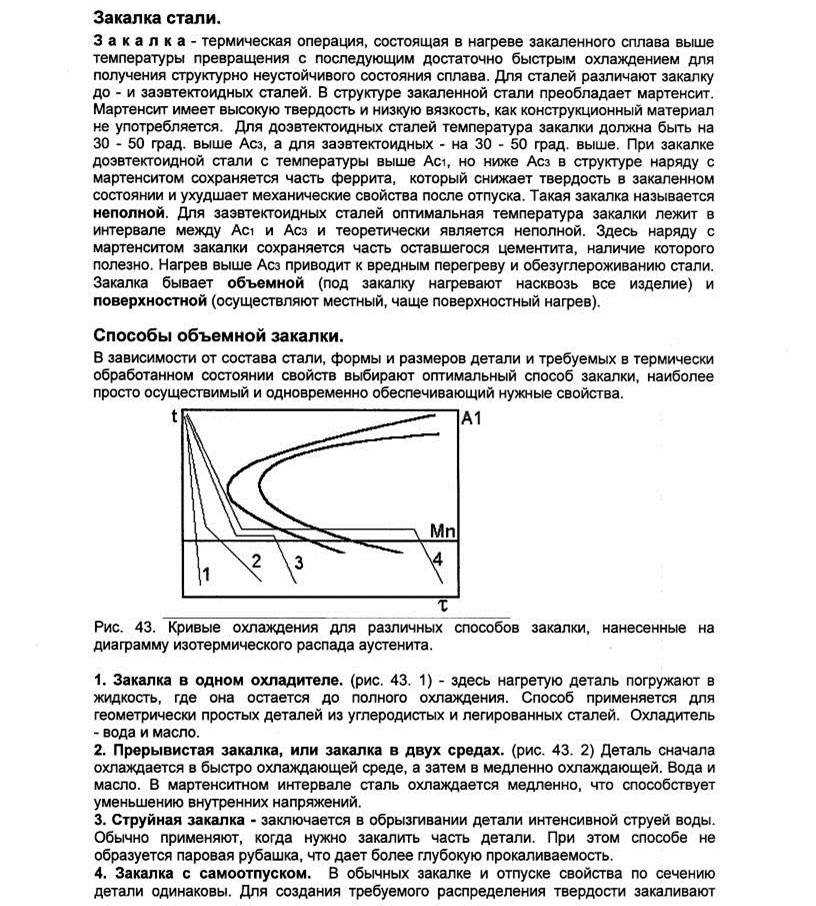

Закалка

Термообработка стали 45 предполагает нагрев выше критической температуры. В дальнейшем проводится ускоренное охлаждение, проще говоря, осуществляется закаливание. После этого закаленный материал приобретает повышенную прочность и твердость. Температурный режим при закалке стали 45 определяется тем, сколько углерода и присадок легирующего характера содержится в стали.

Технология должна осуществляться в соответствии с установленным регламентом, поскольку после того, как проведена закалка, на заготовке образуется слой окалины. При этом происходит частичная потеря углерода. Металл должен охлаждаться быстро. Это не даст аустениту преобразоваться с появлением сорбита или троостита. Деталь охлаждается в соответствии с точным графиком. Если он будет нарушаться, будут образовываться мелкие трещины. Охладив деталь до температуры 200-300 градусов, процесс искусственно замедляют. При этом проводят применение охлаждающих жидкостей.

При этом происходит частичная потеря углерода. Металл должен охлаждаться быстро. Это не даст аустениту преобразоваться с появлением сорбита или троостита. Деталь охлаждается в соответствии с точным графиком. Если он будет нарушаться, будут образовываться мелкие трещины. Охладив деталь до температуры 200-300 градусов, процесс искусственно замедляют. При этом проводят применение охлаждающих жидкостей.

Для нагревания используются специальные печи. Перед этим производят подогрев отдельных частей. При этом проводят использование:

- печей, где температура 500 градусов;

- специальных соляных ванн.

Деталь погружается на несколько секунд 2-3 раза. Непременное условие: прогрев всей детали должен осуществляться равномерно. Все заготовки погружаются одномоментно, далее необходима выдержка. Подробнее об этом можно посмотреть в видео.

Закалка с помощью ТВЧ

С использованием ТВЧ температура нагрева более высокая по своим показателям.

Подобное обстоятельство становится возможным благодаря наличию двух факторов:

Нагрев обусловливает ускоренное изменение и переход перлита в аустенит.

Процесс происходит в границах сжатых временных рамок. Температура при этом очень высокая о своей величине.

Но при этом заготовка не перегревается. При таких операциях характеристики металла, обусловливающие его твердость, становятся больше на 3 единицы по Роквеллу. С помощью такого способа закалить деталь можно весьма основательно.

Испытание твердости, а, следовательно, и закаливаемость деталей, определяют по методу Бринелля.

Отпуск

Этот процесс определяется той температурой, которая необходима. С этой целью используются:

- печи, имеющие принудительную циркуляцию воздуха;

- селитровый раствор в специальных ваннах;

- масляные ванны;

- ванна, заполненная щелочью.

Температуру отпуска определяет марка стали. Процесс позволяет изменить структуру и снизить напряженность в металле. При этом не наблюдается значительного снижения твердости. Затем заготовка попадает в поле зрения технического контроля, а после этого отправляется заказчику.

При этом не наблюдается значительного снижения твердости. Затем заготовка попадает в поле зрения технического контроля, а после этого отправляется заказчику.

Меры предосторожности

Подобные операции представляют определенную опасность для жизни и здоровья человека. Электроустановки для нагрева связаны с опасным воздействием электрического тока. Работа с закалочными ваннами связана с выделением в окружающее пространство вредных паров и газов. В этом плане большое значение имеет оборудование и хорошая исправная работа локальных вытяжных вентиляционных систем. Помимо этого, подобные места оборудуются и общеобменной вентиляцией.

Если процесс осуществляется с использованием масла либо керосина, не исключена возможность, что воспламенятся их пары. Надо проводить защиту от химических ожогов. Хранение селитры осуществляется в соответствии с требуемыми правилами. Раствор селитры в расплавленном состоянии не должен быть температурой выше 60 градусов. Цианистые соли фасуются только при наличии местной вытяжной вентиляции. Все работы проводятся только с применением средств индивидуальной защиты. Чтобы не образовывалась ядовитая синильная кислота, нельзя допускать совместное хранение цианистых солей с растворами кислот.

Все работы проводятся только с применением средств индивидуальной защиты. Чтобы не образовывалась ядовитая синильная кислота, нельзя допускать совместное хранение цианистых солей с растворами кислот.

UPDATE 6-Российская буровая установка затонула, более 50 предположительно погибли

By

Чтение за 6 минут

* Из экипажа из 67 человек, 14 спасено, четверо найдены мертвыми

* Платформу буксировали в порт, когда она попала в шторм

* Нет разлива нефти, но нанесен удар по разведке в России

* Буровая установка работала в Охотском море для «Газпрома»

Томас Гроув и Мелисса Акин

МОСКВА, 18 дек (Рейтер) — Буровая установка с 67 бригадами на борту перевернулся и затонул у дальневосточного российского острова Сахалин в воскресенье во время буксировки во время зимнего шторма, в результате чего более 50 человек погибли или пропали без вести в ледяном Охотском море.

Сотрудники МЧС сообщили, что экипаж ледокола и буксира спасли 14 рабочих живыми с самоподъемной буровой установки «Кольская», которая принадлежала российской морской геологоразведочной фирме. Они извлекли из воды четыре тела.

«Корабль «Кольская» накренился на бок… и затонул в течение 20 минут. Глубина воды на участке составляет 1042 метра (3400 футов)», — говорится на сайте Росводхоза.

Четверо выживших, страдающих от переохлаждения, были доставлены на вертолете на землю и доставлены в больницу после того, как в 12:45 произошла катастрофа. (01:45 по Гринвичу).

Остальные члены экипажа пропали без вести в 200 км (125 миль) от побережья отдаленного острова Сахалин. По данным морских и спасательных веб-сайтов, температура воды составляла один градус Цельсия (33,8 по Фаренгейту), что давало выжившим около 30 минут, прежде чем они замерзли насмерть.

Три спасательных катера, а также вертолеты были отправлены на прочесывание акватории в поисках выживших с буровой, принадлежащей Арктикморнефтегазразведке (АМНГР), подразделению государственной Зарубежнефти.

«Экологической опасности нет. Судно перевозило минимальное количество топлива, так как его буксировали два плавсредства», — сказал представитель АМНГР.

Инцидент нанес удар по усилиям России, крупнейшего в мире производителя энергии, активизировать разведку нефти и газа на шельфе, чтобы предотвратить долгосрочный спад добычи на суше.

Самоподъемная буровая установка, имеющая три опоры, которые можно выдвигать на дно океана, пока ее корпус плавает на поверхности, направлялась с Камчатки на Сахалин, когда в штормовых условиях с волной до 6 метров перевернулась.

«(Президент) Дмитрий Медведев распорядился оказать всю необходимую помощь пострадавшим в результате аварии на буровой платформе и распорядился провести расследование обстоятельств гибели платформы», — сообщили в Кремле. В МЧС заявили, что будут работать до вечера воскресенья.

ГАЗПРОМ МОРСКОЕ БУРЕНИЕ

Федеральный Следственный комитет России, который подчиняется президенту, заявил, что расследует аварию и допросит спасенных рабочих, а также лиц, ответственных за организацию буксировки судна.

«Нарушение правил техники безопасности при буксировке буровой установки, а также буксировка без учета погодных условий… считаются причиной (катастрофы)», — говорится на сайте следователей.

Буксир «Нефтегаз-55», также принадлежащий АМНГР, буксировавший «Кольскую» и принимавший участие в поисковых работах, но вышедший из строя после повреждения корпуса от высоких волн.

Буксир, на борту которого находилась большая часть спасенного с буровой установки экипажа, набрал воды и пытался ковылять к левому борту. Ледокол «Магадан» все еще находился на месте происшествия.

Когда наступила ночь, была отозвана поисковая группа с воздуха, а другая должна была возобновить поиски выживших на следующий день.

«С рассветом поиски с воздуха будут продолжены вертолетом Ми-8 вместе с морскими группами», — сообщил агентству ИТАР-ТАСС представитель МЧС.

Буровая установка, построенная в Финляндии в 1985 году, работала на небольшом проекте по добыче газа в Охотском море для подразделения государственной газовой экспортной монополии «Газпром», говорится в сообщении компании.

Крупнейшие российские морские газовые и нефтяные месторождения расположены к северо-востоку от Сахалина. Два крупных шельфовых проекта уже ведут добычу нефти и газа у острова: «Сахалин-1», которым управляет Exxonmobil, и «Сахалин-2», контрольный пакет акций в котором принадлежит «Газпрому».

Катастрофа вряд ли серьезно повлияет на добычу нефти или газа. AMNGR сообщило, что на момент крушения судно больше не находилось под контрактом.

Условия эксплуатации в районе, исследованном советскими геологами в 1960-х и 1970-х годах, являются одними из самых тяжелых для российских энергетических компаний.

ЗИМНИЕ УСЛОВИЯ

Зима часто длится 220-240 дней в водах Сахалина, где работают основные компании ExxonMobil, Газпром и Royal Dutch Shell. Они добывают нефть и газ, иногда во льдах, для экспорта в основном на азиатские рынки.

«Сахалин-2», в котором также есть доли у Shell и Mitsui, производит 10 млн тонн сжиженного природного газа в год на единственном в России заводе по производству СПГ в порту Пригородное для экспорта в Азию, большая часть — в Японию.

Каждый танкер с сырой нефтью, добываемой в рамках проекта «Сахалин-1» производительностью 160 000 баррелей в сутки, эксплуатируемого ExxonMobil, сопровождают два ледокола, когда толщина льда достигает 60 см (2 фута).

В этом году контролируемая государством «Роснефть» заключила крупную сделку с Exxon по разведке нефти и газа в Карском море, к северу от материковой части России, в почти неисследованном регионе, где запасы нефти оцениваются более чем в 100 миллиардов баррелей.

Плохая инфраструктура и хронические обходы в России привели к нескольким морским катастрофам, в частности к затоплению атомной подводной лодки «Курск» в Баренцевом море в августе 2000 года, в результате которой погибли все 118 человек на борту.

Водонагреватели, сертифицированные ENERGY STAR

Заголовок главной страницы Окно поиска

Поиск

Вы здесь

Главная »

Сертифицированные продукты »

Поиск продукта

» Водонагреватели, сертифицированные ENERGY STAR

Доступ к ENERGY STAR

API,

Набор данных

или же

Файл Excel

Языки:

Английский |

Français

НАЙТИ УСТАНОВЩИКОВ

НАЙТИ РОЗНИЧНЫХ ПРОДАВЦОВ

РУКОВОДСТВО ПО ПОКУПКАМ

Узнайте, на что следует обратить внимание при покупке и установке водонагревателя, сертифицированного ENERGY STAR.

См. руководство по покупке:

- Тепловой насос

- Газохранилище

- Солнечная

- Безбаковый газ

()

установщики водонагревателей тепловых насосов в вашем районе:

показать установщики ➔

Установщики, перечисленные ниже, прошли процесс проверки спонсируемых коммунальными предприятиями программ энергосберегающих водонагревателей с тепловым насосом в их регионе или у владельца бренда продукта, с которым они связаны. Программа ENERGY STAR не несет ответственности за качество предоставляемых услуг и рекомендует потребителям убедиться, что их установщик имеет надлежащую сертификацию и лицензию.

Эти ссылки ведут на веб-сайты за пределами домена energystar.gov.

- Загрузка данных установщика

Информация об установщике предоставлена вам:

Обзор установщиков по состоянию

()

продавцы водонагревателей с тепловым насосом в вашем регионе:

показать розничных продавцов ➔

Перечисленные ниже розничные продавцы проходят процедуру проверки спонсируемых коммунальными предприятиями программ энергосберегающих водонагревателей с тепловым насосом в своем районе или в соответствии с требованиями владельца бренда продукта, с которым они связаны. Программа ENERGY STAR не несет ответственности за качество предоставляемых услуг и призывает потребителей убедиться, что их розничный продавец имеет надлежащую сертификацию и лицензию.

Программа ENERGY STAR не несет ответственности за качество предоставляемых услуг и призывает потребителей убедиться, что их розничный продавец имеет надлежащую сертификацию и лицензию.

Эти ссылки ведут на веб-сайты за пределами домена energystar.gov.

- Загрузка данных продавца

Найдено 177 записей

Отфильтруйте результаты

Поиск текста

Тип

Газохранилище (580)

Газохранилище без резервуара (475)

Газохранилище Коммерческое жилое помещение (36)

Гибридный/электрический тепловой насос (221)

Солнечная батарея с резервным электричеством (28)

Солнечная батарея с газовым резервом (20)

Не фильтровать

Топливо

Электрический (221)

Природный газ (700)

Пропан (513)

Без фильтра

Торговая марка

A. O. Smith (145)

O. Smith (145)

Acevedo Solar Systems (1)

Технологии альтернативной энергии (6)

Американский (102)

Американский стандарт (2)

AquaThermAire (1)

Aria (2)

Показать еще

A

A. O. Smith (145)

Acevedo Solar Systems (1)

Alternate Energy Technologies (6)

American Standard (1002) 90 02

3

3

Aquathermaire (1)

ARIA (2)

B

Bosch (7)

Брэдфорд Уайт (55)

D

DIMAS SA (2)

E

Eaglesun (1)

Ecosense (40003

(1)

Ecosense (4000 (4 000 )

Энвиросенс (2)

Envirosense Enercare (2)

Envirosense Reliance Home Comfort (2)

G

GE Appliances, компания Haier (1)

Giant (24)

Glow Brand (3)

Gindust5 GmbH (REENdust5 GmbH)

GSW водонагреватели (34)

H

Heliodyne (3)

HTP (9)

I

IBC Technologies (2)

J

Jetglas (45)

Johl Wood (38)

Л

Лаарс (4)

LG (3)

Lochinvar (81)

M

MRCOOL (2)

N

NAVIEN (7)

NORITZ (28)

P

Pavilion (2)

R

P

Pavilion (2)

R

Pavilion (2)

P

Pavilion (2)

P

Reliance Water Maketers (78)

RHEEM (249)

Ричмонд (106)

Риннаи (26)

Рууд (89)

S

Sammler B. Michalopoulos Aebe (8)

Michalopoulos Aebe (8)

Sanco2 (3)

Штат (97)

SunEarth (3)

SWH (2)

Сириус (1)

T

Takagi (32)

Thermalux (2)

Tychon (1)

U

US Craftmaster (27)

Universal Solar Product Веста (4)

Объем хранения (галлоны)

менее 50 (689)

50-79 (121)

80 или более (27)

Рейтинг первого часа при температуре на выходе 125°F (галлонов/ч)

менее 51 (11)

51-75 (292)

75 и более (534)

Максимальное количество галлонов в минуту при повышении температуры выше 67°F

менее 2,9 (0)

от 2,9 до 3,5 (22)

от 3,5 до 4 (24)

4 или выше (427)

Максимум. Расход газовых продуктов (БТЕ/ч)

0-24 (0)

25-49 (454)

50-74 (124)

75-99 (17)

100-124 (63)

125-149 (2)

150-174 (120)

Покажите больше

0-24 (0)

2

25-49 (454)

5

50-74 (124)

7

75-99 (17)

1

100-124 (63)

125-149 (2)

150-174 (120)

175-200 (306)

Хладагент Тип

Меньшее влияние на глобальное потепление (3)

Подключенная функциональность

Да (0)

Рынки

США (1223)

Канада (761)

Сортировать по:

Торговая маркаSolar Uniform Energy FactorUniform Energy Factor (UEF)

сравнить 2-4 продукта

Сравнить

Скидки в вашем почтовом индексе:

сменить почтовый индекс ➔

Загрузка данных о скидках

▼ Показать все скидки ▼

А. О. Смит — HPTS-66 2**

О. Смит — HPTS-66 2**

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный коэффициент энергопотребления (UEF):

4,02

Объем хранения (галлоны):

67

):

82

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Американский — HPS10266H045DV 2**

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный коэффициент энергопотребления (UEF):

4,02

Объем хранения (галлоны):

67

):

82

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Состояние — HPSX-66-DHPT 2**

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный энергетический коэффициент (UEF):

4,02

Объем хранения (галлоны):

67

Номинальное значение за первый час при температуре на выходе 125°F (галлонов/ч):

82

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рим — HPLD80-1RH

Сравнить

Гибридный/электрический тепловой насос – электрический

Равномерный энергетический коэффициент (UEF):

4,0

Объем хранения (галлоны):

72

Рейтинг первого часа при температуре на выходе 125°F (галлонов/час):

87

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рим — XE80T10h55U0

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный коэффициент энергопотребления (UEF):

4,0

Объем хранения (галлоны):

72

):

87

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рим — XE80T10HS45U0

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный коэффициент энергопотребления (UEF):

4,0

Объем хранения (галлоны):

72

):

87

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рим — PROPH80 T2 Rh475-30

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный энергетический коэффициент (UEF):

4. 0

0

Объем хранения (галлоны):

72

Оценка за первый час при температуре на выходе 125°F (галлонов/ч):

87

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рим — PROPH80 T2 Rh475-SO

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный энергетический коэффициент (UEF):

4,0

Объем хранения (галлоны):

72

Рейтинг первого часа при температуре на выходе 125°F (галлонов/час):

87

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Ричмонд — 10E80-HP5S30

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный коэффициент энергопотребления (UEF):

4,0

Объем хранения (галлоны):

72

):

87

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Ричмонд — 10E80-HP530

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный коэффициент энергопотребления (UEF):

4,0

Объем хранения (галлоны):

72

):

87

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рууд — PROUH80 T2 RU375-SO

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный энергетический коэффициент (UEF):

4. 0

0

Объем хранения (галлоны):

72

Оценка за первый час при температуре на выходе 125°F (галлонов/ч):

87

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рууд — HPLD80-1RU

Сравнить

Гибридный/электрический тепловой насос – электрический

Равномерный энергетический коэффициент (UEF):

4,0

Объем хранения (галлоны):

72

Рейтинг первого часа при температуре на выходе 125°F (галлонов/час):

87

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рууд — ПРОУХ80 Т2 РУ375-30

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный коэффициент энергопотребления (UEF):

4,0

Объем хранения (галлоны):

72

):

87

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

А. О. Смит — HPS10-80х55DV 2**

О. Смит — HPS10-80х55DV 2**

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный коэффициент энергопотребления (UEF):

3,88

Объем хранения (галлоны):

82

):

95

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

А. О. Смит — HPTS-80 2**

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный энергетический коэффициент (UEF):

3,88

Объем хранения (галлоны):

82

Номинальное значение за первый час при температуре на выходе 125°F (галлонов/ч):

95

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Американский — HPS10280H045DV 2**

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный энергетический коэффициент (UEF):

3,88

Объем хранения (галлоны):

82

Рейтинг первого часа при температуре на выходе 125°F (галлонов/час):

95

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Состояние — HPSX-80-DHPT 2**

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный коэффициент энергопотребления (UEF):

3,88

Объем хранения (галлоны):

82

):

95

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рим — HPLD65-1RH

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный коэффициент энергопотребления (UEF):

3,85

Объем хранения (галлоны):

59

):

75

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рим — XE65T10h55U0

Сравнить

Гибридный/электрический тепловой насос — электрический

Равномерный энергетический коэффициент (UEF):

3,85

Объем хранения (галлоны):

59

Номинальное значение за первый час при температуре на выходе 125°F (галлонов/ч):

75

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

Рим — PROPH65 T2 Rh475-SO

Сравнить

Гибридный/электрический тепловой насос – электрический

Равномерный энергетический коэффициент (UEF):

3,85

Объем хранения (галлоны):

59

Оценка за первый час при температуре на выходе 125°F (галлонов/ч):

75

НАЖМИТЕ ДЛЯ ПОДРОБНОЙ ИНФОРМАЦИИ О ПРОДУКТЕ

- Предыдущий

- .