Содержание

Закалка и отпуск стали 45: твердость, HRC, режимы, технология

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

Термообработка стали 45

Термообработка стали 45, так же как и термическая обработка любой другой марки стали выполняется для улучшения технических характеристик данного материала. Такая обработка подразумевает первоначальный нагрев металла и последующее его охлаждение. Собственно, в зависимости от времени нагрева материала и скорости охлаждения, термообработка стали 45 и других марок подразделяется на 3 последовательно выполняемых операции:

Такая обработка подразумевает первоначальный нагрев металла и последующее его охлаждение. Собственно, в зависимости от времени нагрева материала и скорости охлаждения, термообработка стали 45 и других марок подразделяется на 3 последовательно выполняемых операции:

- Отжиг стали 45

- Закалка стали 45

- Отпуск стали 45

Отжиг стали 45 — это нагрев материала в специальной печи до очень высокой температуры и последующее его охлаждение, которое выполняется естественным образом, то есть вместе с печью. Существует отжиг первого рода, при котором нагрев идет до критических значений, но не превышает их. Также существует и отжиг второго рода, при котором температура уже превышает критическую отметку и приводит к некоторым изменениям в структуре.

Так или иначе, любой из данных способов позволяет избавиться от неоднородности состава, а также снять внутреннее напряжение материала и достичь зернистой структуры. Кроме того, проведение отжига стали 45 поможет снизить твердость сплава, что значительно облегчит в дальнейшем процесс переработки. Примечательно, что отжиг второго рода подразделяется на несколько следующих категорий, различающихся по их назначению и исполнению:

Примечательно, что отжиг второго рода подразделяется на несколько следующих категорий, различающихся по их назначению и исполнению:

- диффузионный отжиг

- полный отжиг

- неполный отжиг

- изотермический отжиг

- рекристализационный

Как правило, для углеродистых сталей применяется полный отжиг. Суть данной технологии состоит в том, что заготовки нагреваются до температуры, которая превышает критическую отметку (верхняя точка Ас3) примерно на значение от +30°С до +50°С. После этого сталь 45 охлаждают с медленной скоростью от +150°С до +200°С до тех пор, пока ее температура не сравняется со значением температуры в рабочем интервале от +500°С до +550°С.

Кстати говоря, при отжиге первого и второго рода охлаждение материала происходит в печи, в которой был произведен нагрев. Если же процесс охлаждения производят уже на открытом воздухе, то такая технология будет называться не отжиг стали 45, а нормализация. Поскольку при нормализации стали охлаждение происходит быстрее, перлит получает тонкое строение и наибольшую твердость. Поэтому нормализованная сталь тверже отожженной.

Поэтому нормализованная сталь тверже отожженной.

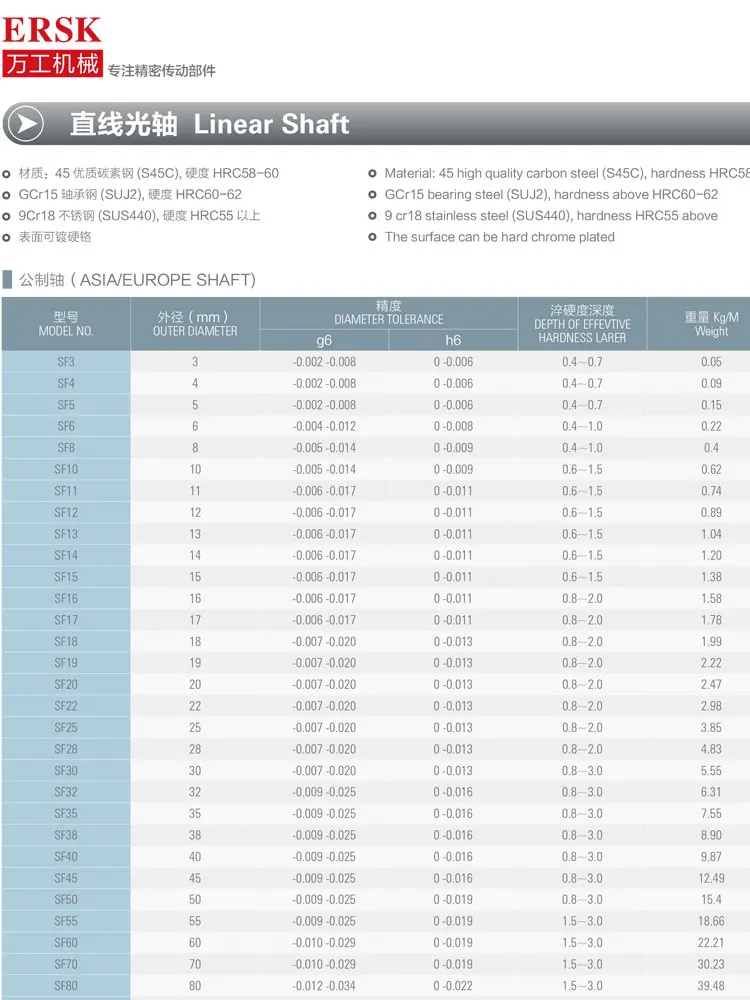

Основные характеристики стали 45

Любой сплав имеет свои отличительные характеристики, определенный химический состав, ряд заменителей, функциональное предназначение.

Марки 40, 45, 50 выделяются высокими показателями прочности, имея при этом небольшую вязкость и пластичность. Поскольку механические свойства марки и 45 идентичны маркам 40 и 50, эти стали являются взаимозаменяемыми.

Химический состав и свойства

Химическими составляющими сплава помимо железа и углерода являются и ряд других элементов, количество которых малосущественно. Процентное отношение химических составляющих стали 45:

- Железо (Fe) — около 97%.

- Углерод (C) — 0,42—0,5%.

- Марганец (Mn) — 0,5—0,8%.

- Кремний (Si) — 0,17—0,37%.

- Никель (Ni) — не больше 0,25%.

- Хром (Cr) — не больше 0,25%.

- Медь (Cu) — не больше 0,25%.

- Мышьяк (As) — не больше 0,08%.

- Сера (S) — не больше 0,04%.

- Фосфор (P) — не больше 0,035%.

От химического состава стали и структуры напрямую зависят ее химические свойства. Все элементы входящие в состав условно делятся на полезные и вредные. Процесс добавления полезных примесей носит название легирование. Если расшифровать маркировку 45х, то становится ясно что сплав содержит добавление хрома, 45 г — марганца.

Основные химические свойства материала:

- степень окисления:

- устойчивость к коррозии;

- жароустойчивость;

- жаропрочность.

Механические характеристики

Для анализа и контролирования свойств стали используют различные методы их определения. К примеру, критерии прочности и пластичность определяют опытным путем, образцы растягивают до разрыва. Твердость сплавов фиксируют измеряя противодействие материала при влиянии на его поверхность твердого элемента, например, алмазного наконечника. Вязкость — ударными испытаниями специальных образцов.

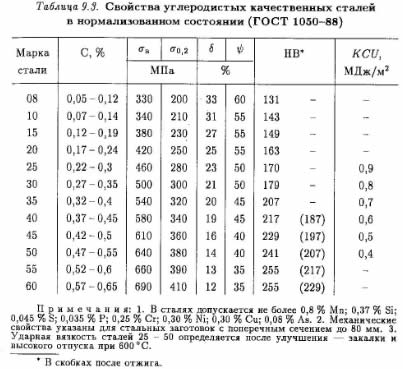

Механические свойства и характеристики стали 45 (при t=20C).

Прочность — способность сплава выносить внешние нагрузки, не подвергаясь при этом разрушениям внутри. Характеризуется величинами: предел прочности, sв и предел текучести стали 45, sT .

- труба — ГОСТ 8731–87 , sв =588 МПа, sT =323 МПа;

- прокат — ГОСТ 1050–88 , sв=600 МПа, sT =355 МПа;

- прокат отожженный — ГОСТ 1050–88 , sв =540 МПа.

Твердость — способность сплава оказывать сопротивление при воздействии твердых тел. Характеризуется величинами: твердость по Н. В. Бринеллю 10—1 , по Роквеллу HRC . Для марки 45 в состоянии поставки:

- труба — ГОСТ 8731–87 , HB 10—1 = 207 МПа;

- прокат — ГОСТ 1050–88 , HB 10—1 = 229 МПа;

- прокат отожженка — ГОСТ 1050–88 , HB 10—1 = 207 МПа.

Пластичность — возможность сплава видоизменять свою форму под влиянием нагрузки и восстанавливать ее по окончании воздействия. Характеризуется величиной, относительное удлинение при разрыве, δ5 :

- труба — ГОСТ 8731–87 , δ5 =14%;

- прокат — ГОСТ 1050–88 , δ5 =16%;

- прокат отожженка — ГОСТ 1050–88 — δ5 =13%.

Ударная вязкость — способность материала сопротивляться динамическим воздействиям нагрузки, KCU [ кДж / м2].

Физические свойства

К физическим характеристикам стали относятся: плотность, коэффициент теплового расширения, теплопроводность, модуль упругости, удельная теплоемкость и электропроводность.

Металлические сплавы имеют высокие показатели плотности, теплоемкости и электрической проводимости. Рассмотрим физические свойства марки 45 (при t=20C).

Плотность или удельный вес — масса вещества на единицу объема, плотность стали 45 ГОСТ 1050–88 ρ=7826—7595 кг/м3.

Коэффициент линейного теплового расширения количественно равен относительной перемене линейных размеров вещества при росте (понижении) температуры в сплаве на 1 градус Цельсия, α (1/град).

Теплопроводность вещества — способность отдавать количество тепла от более прогретого участка к менее прогретому. Характеризуется величиной коэффициента теплопроводности, λ [Вт/(м·град)].

Под модулем Юнга подразумевается физическая величина, которая косвенно отображает возможности стали противостоять продольным деформациям (растяжению или сжатию)

Эта величина указывает на жесткость материала и является важной физической особенностью, E 10—5=2 МПа;. Удельная теплоемкость — количество тепла, необходимое для нагрева 1 килограмма вещества на 1 градус Цельсия, Ϲ [Дж/(кг·град)

Удельная теплоемкость — количество тепла, необходимое для нагрева 1 килограмма вещества на 1 градус Цельсия, Ϲ [Дж/(кг·град)

Удельная теплоемкость — количество тепла, необходимое для нагрева 1 килограмма вещества на 1 градус Цельсия, Ϲ [Дж/(кг·град).

Электропроводность — способность материала быть проводником электрического тока. Характеризуется величиной удельного электрического сопротивления, Ṛ .

https://www.youtube.com/watch?v=qbg1nU99OBYhttps ://www.youtube.com/watch?v=L3w8hfcBXW8

» src=»https://www.youtube.com/embed/WEm7_q6pf14?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

https://youtube.com/watch?v=IjuKarv04Ec

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Рекомендации при выборе

Сталь 65г совсем не поддаётся свариванию. При изготовлении изделий следует учитывать это свойство.

Также нужно помнить, что материал чаще всего применяется для спортивного холодного оружия. Это обусловлено хорошей стойкостью к ударам при одновременной низкой стоимостью исходного материала. Это позволяет иметь в наличии снаряды при небольших материальных затратах.

Нож сделанный из стали 65Г.

Ножи из 65г не рекомендуется использовать в хозяйственных целях, например, на кухне, где постоянная сырость. Чтобы режущие инструменты, изготовленные из этой марки, не покрывались ржавчиной, их необходимо хранить в сухих помещениях. Масляное покрытие защитит клинки от коррозии.

Масляное покрытие защитит клинки от коррозии.

Зачем проводить закалку?

В последнее время закалка все чаще проводится для того, чтобы повысить твердость поверхность для повышения срока службы детали. Если закалка прошла правильно, ее результатом станет:

- Существенно повышается прочность и твердость. Для того чтобы поверхность зуба зубчатого колеса не деформировалось при воздействии нагрузки выполняется рассматриваемая процедура. Также пружины и рессоры могут выдерживать большие нагрузки по причине существенного повышения прочности путем изменения структуры при сильном нагреве и быстром охлаждении материала.

- Повышается износостойкость поверхности. Несмотря на хорошие эксплуатационные качества стали, при ее использовании для изготовления деталей, используемых в машиностроении, авиастроении, есть вероятность быстрого износа из-за возникающей силы трения при контакте. Существенно повысить срок службы деталей можно путем изменения начальной структуры металла.

- Современные методы проведения рассматриваемого процесса позволяют улучшить качества только поверхности детали, сердцевина, ее вязкость, остается неизменной. Этот момент определяет то, что прочность, твердость и износостойкость повышаются без проявления хрупкости, то есть получаемая деталь также имеет хорошую пластичность, может выдерживать продольную нагрузку.

Качество проводимой закалки зависит от скорости нагрева и правильности выбора температуры, времени выдержки и охлаждения. При этом наиболее важным параметром можно назвать температуру нагрева и скорость охлаждения, так как они определяют твердость, прочность металла. Закалка является сложным технологически процессом, для реализации которого нужно специальное оборудование и определенные навыки в проведении подобной работы.

Доска объявлений | Сталь 45 — характеристика, химический состав, свойства, твердостьСталь 45Общие сведения

Химический состав

Механические свойстваМеханические свойства при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от сечения

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

ПрокаливаемостьТвердость для полос прокаливаемости HRCэ (HRB).

Физические свойства

[ Назад ] | |||||||||||||

Понимание Роквелла | AGRussell.com

- Твитнуть

Что такое Rockwell?

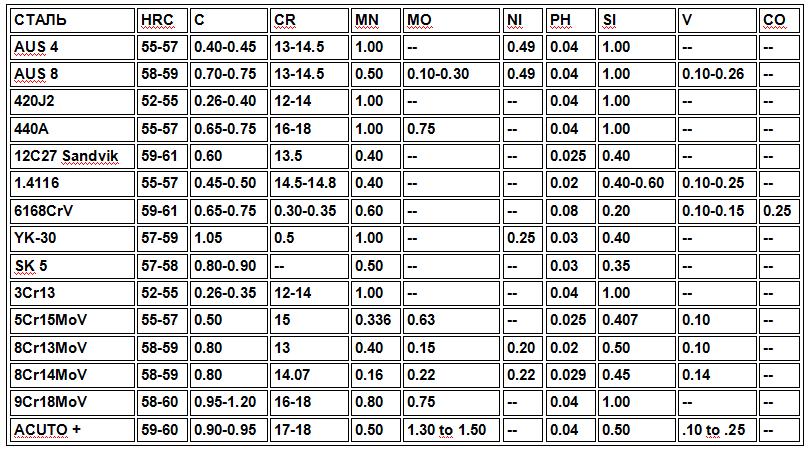

При взгляде на ножи в характеристиках часто можно увидеть номер с буквой «RC» после него. Это число представляет рейтинг Роквелла. Рейтинг Роквелла — это шкала, которая используется для измерения твердости материала. Примером может служить нержавеющая сталь AUS-8, которая обычно 57-59 Rc. Испытание на твердость по Роквеллу является отраслевым стандартом для ножей. Когда указан диапазон, это означает, что любые изменения, происходящие в процессе закалки, будут попадать в этот диапазон. Диапазон никогда не должен быть больше двух в условиях надежного контроля качества. Испытание практически не повреждает испытуемый материал и предоставляет важную информацию о твердости и долговечности стали. Не буду вдаваться в историю шкалы Роквелла, так как ее легко узнать по Википедии.

Это число представляет рейтинг Роквелла. Рейтинг Роквелла — это шкала, которая используется для измерения твердости материала. Примером может служить нержавеющая сталь AUS-8, которая обычно 57-59 Rc. Испытание на твердость по Роквеллу является отраслевым стандартом для ножей. Когда указан диапазон, это означает, что любые изменения, происходящие в процессе закалки, будут попадать в этот диапазон. Диапазон никогда не должен быть больше двух в условиях надежного контроля качества. Испытание практически не повреждает испытуемый материал и предоставляет важную информацию о твердости и долговечности стали. Не буду вдаваться в историю шкалы Роквелла, так как ее легко узнать по Википедии.

Что означает RC?

Существуют разные шкалы твердости Роквелла. Важной шкалой для ножевой стали является шкала твердости Роквелла C, часто обозначаемая как HRC, которая далее сокращается до просто Rc.

Как проводится тест?

Это испытание проводится путем измерения глубины проникновения индентора с алмазным наконечником при большой нагрузке по сравнению с проникновением, достигнутым при предварительном нагружении.

В этом видео на YouTube от Materials Science 2000 дается отличное объяснение теста на твердость по Роквеллу:

Что на практике означают цифры?

Теперь мы подошли к сути дела. Этот вопрос несколько сложен, так как самый точный ответ: это зависит. Но я постараюсь дать несколько хороших эмпирических правил.

Одна и та же сталь может быть закалена (или отпущена) как до низкого, так и до высокого номера. Однако у большинства сталей есть диапазон, в котором они работают лучше всего. Посмотрите на мою диаграмму стали, чтобы увидеть, в каких диапазонах конкретная сталь обычно работает лучше всего.

Чем выше число, тем тверже сталь. Чем тверже сталь, тем лучше она будет удерживать режущую кромку. Чем лучше удержание лезвия, тем реже вам придется его затачивать. С другой стороны, чем тверже сталь, тем она обычно более хрупкая. Итак, все сводится к предпочтениям и использованию лезвия. Как часто вы готовы его затачивать и для чего вы хотите его использовать (нарезка, шинковка и т. д.).

Итак, все сводится к предпочтениям и использованию лезвия. Как часто вы готовы его затачивать и для чего вы хотите его использовать (нарезка, шинковка и т. д.).

Многие судят о качестве стали по числу Роквелла, считая, что более высокие числа указывают на более высокое качество стали. Иногда это так, но это не всегда то, что вам нужно, как я объясню в разделе «Мягкие стали» ниже.

Ниже приведена таблица, показывающая приблизительные числа Роквелла, которые можно ожидать для различных типов лезвий. Эта диаграмма ни в коем случае не является жестким и быстрым правилом, а просто примером типичных чисел, которые вы можете ожидать.

Мягкая сталь

Некоторым пользователям нравится более мягкая сталь с твердостью 54-56 HRC. Более мягкие стали чаще требуют заточки, но заточить их намного легче, чем более твердые стали. Они также менее склонны к сколу. Край, скорее всего, перевернется, а не отколется, что гораздо проще исправить, чем отколотое лезвие.

Ударные лезвия

Ударные лезвия, такие как мачете Онтарио (на фото), более крупные ножи, топоры и другие мачете часто используют более мягкую сталь. Эти большие лезвия используются в более тяжелых условиях, чем маленькие ножи для повседневного ношения, и должны выдерживать большую грубую силу без поломок и сколов. Твердый ударный инструмент обычно находится в диапазоне 52-55 Rc. Такой ударный инструмент должен найти баланс между толщиной и твердостью стали.

Метательные ножи

Еще одним инструментом, в котором используется более мягкая сталь, являются метательные ножи (и метательные топоры). На фото метательный нож Boker Bailey Ziel. Это лезвия Parens, или Spring Tempered. Метательные ножи воспринимают большую силу при ударе, и сталь должна быть в состоянии поглотить всю силу, не разбиваясь, поэтому они обычно находятся в диапазоне от 45 до 47 Rc. Края метательного ножа никогда не должны быть острыми. Покупая метательный нож, убедитесь, что он предназначен для метания. Ножи из закаленной стали опасно бросать, потому что они могут расколоться, расколоться или сломаться при сильном ударе.

Покупая метательный нож, убедитесь, что он предназначен для метания. Ножи из закаленной стали опасно бросать, потому что они могут расколоться, расколоться или сломаться при сильном ударе.

Более твердая сталь

Премиальные стали с твердостью 59–66 HRC. По мере развития современной металлургии вполне возможно, что эти цифры могут возрасти. Как правило, хороший карманный нож для повседневного использования имеет твердость около 57-59 HRC. Вы будете совершенно счастливы с такой твердой сталью. Мы добились больших успехов в закалке 8Cr13MoV до диапазона 57-59, и он работает превосходно. Когда вы начинаете приобретать стали с твердостью выше 59 HRC, вы, скорее всего, покупаете сталь премиум-класса.

Вам нужна высококачественная сталь? Обычно ответ отрицательный. Если вам просто нужен нож для ношения и использования, то вам не нужна сталь премиум-класса. Конечно, если вы читаете эту статью, вы хотите узнать больше о ножах и, возможно, ДЕЙСТВИТЕЛЬНО хотите узнать о более высоких сортах стали. Металлургия постоянно развивается и выводит стали на совершенно новый уровень. В настоящее время порошковые стали могут иметь настолько высокие числа Роквелла, что для создания отпечатков на стали требуются керамические и алмазные точилки.

Металлургия постоянно развивается и выводит стали на совершенно новый уровень. В настоящее время порошковые стали могут иметь настолько высокие числа Роквелла, что для создания отпечатков на стали требуются керамические и алмазные точилки.

Большинство премиальных сталей относятся к диапазону 59-64 Rc. Когда вы попадаете в эти диапазоны Роквелла, в этот момент вы почти достигаете оптимальной твердости, и дальнейшее продвижение сделает сталь хрупкой. Итак, после достижения этих высоких показателей по Роквеллу большинство металлургов начинают сосредотачиваться на улучшении других важных свойств ножей. Есть много других переменных, с которыми стали должны бороться, чтобы быть отличными, такими как затачиваемость (насколько легко точить), удержание края, долговечность, доступность и стойкость к ржавчине, и это лишь некоторые из них. Некоторые примеры фантастических премиальных сталей: VG-10, CPM-S30V (и варианты), CPM-S110V, 154CM, ZDP-189., M390 и ELMAX, и это лишь некоторые из них.

Некоторые из этих сталей претендуют на звание самых универсальных. Некоторые лучше в определенных свойствах, чем другие. Например, VG-10 отлично удерживает кромку, но что действительно отличает ее, так это способность поддерживать очень тонкую, тонкую кромку. По сути, она способна быть острее, чем многие другие стали. Его главный недостаток заключается в том, что он имеет тенденцию быть немного более хрупким по сравнению с некоторыми другими премиальными сталями, поэтому вы, как правило, находите его в лезвиях меньшего размера.

Так что, слишком сложно? Большинство сталей имеют приемлемый диапазон закалки для получения оптимальной удерживающей способности и ударной вязкости. Вы, вероятно, можете довести сталь AUS-8 до 66, но она будет настолько хрупкой, что будет бесполезна.

Для моего первого запуска ACIES и ACIES 2 я получил японскую сталь супер-премиум класса ZDP-189, которая достигла оптимального значения Rockwell 64-66. Очень впечатляющая сталь — очень трудно достать. К сожалению, мы недавно распродали ACIES 2. У Spyderco есть несколько очень доступных ZDP-189.ножи, которые получают Роквелла 64, такие как три, изображенные слева.

К сожалению, мы недавно распродали ACIES 2. У Spyderco есть несколько очень доступных ZDP-189.ножи, которые получают Роквелла 64, такие как три, изображенные слева.

Заключение

Тест Роквелла очень важен для изготовителей в обеспечении надлежащего контроля качества, но он также предлагает меру качества для потребителя. Знание Rockwell может помочь вам понять, насколько хорошо будет работать лезвие, и, возможно, предотвратить плохие покупки. Если вы видите складной нож младше 50 лет, он может быть грубо заточен о бордюр или блоки стены. Я видел, как некоторые использовали дно своей керамической кофейной кружки или верхнюю часть стекла окна своей машины. Если вы не возражаете против частой заточки, возможно, вам подойдет более мягкая сталь. Если вам нужен нож чуть более высокого качества, стремитесь к 57-59.Рк диапазон. Многие из моих собственных ножей попадают в этот диапазон. Чуть лучше среднего, но по доступной цене. Если вы ищете сталь премиум-класса, мы предлагаем большое количество фантастических лезвий. Вы можете использовать наши фильтры, чтобы найти, какая сталь вам нравится, или просто использовать функцию панели поиска.

Вы можете использовать наши фильтры, чтобы найти, какая сталь вам нравится, или просто использовать функцию панели поиска.

Избегайте плохих покупок

Если вы видите топор значительно выше 55 по шкале Роквелла, вероятно, он слишком твердый и сломается при интенсивном использовании — избегайте этой покупки. Также избегайте метательных ножей выше 55 Rc. Если нож складной и его твердость намного ниже 54, это слишком мягкая сталь для широкого использования. Если вы когда-нибудь не уверены, спросите нас на Facebook или напишите нам.

Немногие компании позволяют клиентам видеть рейтинги Rockwell, так как цифры не являются точной системой оценки качества (только для твердости). Тем не менее, я думаю, что важно быть прозрачным с клиентами и пытаться обучать своих клиентов, где это возможно. Я всегда выбираю Rockwell для своих ножей. Если вы видите что-то, что отсутствует или может быть неправильным, сообщите нам об этом, и мы еще раз проверим его. Прозрачность просто означает, что мне нужно потратить немного больше времени и объяснить, что означают цифры. На мой взгляд, все компании должны указывать тип стали, из которой изготовлено лезвие, а также рейтинг Роквелла. Что касается других брендов, которые мы продаем, мы делаем все возможное, чтобы получить информацию от производителя, чтобы вы могли принимать обоснованные решения. Если они указывают сталь, но не Rockwell, вы обычно можете найти эту сталь в моей диаграмме стали, чтобы получить представление о том, по какому Rockwell закалена сталь.

На мой взгляд, все компании должны указывать тип стали, из которой изготовлено лезвие, а также рейтинг Роквелла. Что касается других брендов, которые мы продаем, мы делаем все возможное, чтобы получить информацию от производителя, чтобы вы могли принимать обоснованные решения. Если они указывают сталь, но не Rockwell, вы обычно можете найти эту сталь в моей диаграмме стали, чтобы получить представление о том, по какому Rockwell закалена сталь.

Надеюсь, теперь вы знаете намного больше о рейтинговой системе Роквелла и о том, что означают цифры. Спасибо за чтение.

Руководство по твердости по Роквеллу | Что это такое, как измерять и многое другое

Если вы занимаетесь бизнесом, использующим какой-либо режущий инструмент, вы, вероятно, знакомы с термином «твердость по Роквеллу». Однако вы можете не знать точно, что такое твердость по Роквеллу. Вы увидите значение, присвоенное вашим режущим ножам, выраженное как «Rockwell C» с прикрепленным номером, например «RC45» или «RC60». Но что такое шкала RC?

Но что такое шкала RC?

Что такое твердость по Роквеллу?

Самый простой ответ заключается в том, что твердость по Роквеллу относится к тому, насколько устойчив металлический объект, такой как лезвие ножа, к проникновению и остаточной деформации другого материала. Это измерительная система неразрушающего металлургического контроля, которая определяет, насколько твердой и прочной на самом деле является сталь, используемая при изготовлении ножей. Чтобы точно выразить твердость металла, инженеры используют стандартный процесс, называемый испытанием по Роквеллу.

В производстве ножевых лезвий оценки твердости соответствуют заранее установленной таблице, которую обычно называют шкалой Роквелла С. Чем выше число по шкале RC, тем тверже сталь. И наоборот, чем меньше значение шкалы RC, тем мягче сталь. Большинство сплавов в лезвиях ножей варьируются от мягких сталей класса RC45 до твердых металлов категории RC60.

Ошибочно думать, что высокие рейтинги RC означают более качественные ножи. Твердость, которую производители ножей указывают для своей стали, полностью зависит от предполагаемого использования лезвия. Как правило, более мягкие стали, например, с классом прочности RC45, более долговечны и выдерживают удары лучше, чем твердые стали с классом прочности RC60. Лезвия из твердой стали держат заточку дольше, чем из мягкого материала. Однако они могут быть хрупкими и иметь тенденцию ломаться или даже разбиваться при ударе.

Твердость, которую производители ножей указывают для своей стали, полностью зависит от предполагаемого использования лезвия. Как правило, более мягкие стали, например, с классом прочности RC45, более долговечны и выдерживают удары лучше, чем твердые стали с классом прочности RC60. Лезвия из твердой стали держат заточку дольше, чем из мягкого материала. Однако они могут быть хрупкими и иметь тенденцию ломаться или даже разбиваться при ударе.

Опытные производители лезвий для ножей разрабатывают свою продукцию в соответствии с их назначением. Они стремятся к балансу между мягкой сталью RC, которая остается прочной, и твердым материалом RC, который сохраняет остроту в течение длительного времени. Чтобы получить правильную сталь для предполагаемого применения, производители качественных ножей предписывают определенную прочность стали. Затем они проверяют его, чтобы убедиться, что лезвие соответствует точному числу по шкале твердости Роквелла.

Кто использует шкалу твердости Роквелла и почему

Каждый американский производитель изделий из стали использует шкалу твердости Роквелла. Шкала RC является отраслевым стандартом, независимо от того, являются ли продукты шарикоподшипниками или лезвиями ножей. Два отраслевых органа предписывают тесты Роквелла и способы их проведения. Все производители металлопродукции ссылаются на:

Шкала RC является отраслевым стандартом, независимо от того, являются ли продукты шарикоподшипниками или лезвиями ножей. Два отраслевых органа предписывают тесты Роквелла и способы их проведения. Все производители металлопродукции ссылаются на:

- Американский стандартный метод определения твердости по Роквеллу и поверхностной твердости по Роквеллу металлических материалов (ASTM E 18 Metals)

- Международная организация по стандартизации – Испытание на твердость по Роквеллу, часть 1 – Метод испытания (ISO 6508-1 Металлические материалы)

Причина, по которой все производители изделий из стали используют шкалу твердости по Роквеллу, заключается в том, что она обеспечивает единообразие результатов испытаний. Все в сталелитейной промышленности признают шкалу твердости Роквелла. Они быстро узнают прочность стали, взглянув на рейтинг Роквелла. Система Роквелла общепринята в качестве базовой линии твердости. Особенно это касается производства ножевых лезвий.

При заказе или выборе ножей для промышленных станков очень важно понимать рейтинговую систему Rockwell. Знание требуемой прочности по шкале Роквелла гарантирует, что вы получите именно ту твердость лезвия, которая вам нужна. Также важно помнить, что производители лезвий для промышленных ножей закаляют ваши лезвия до определенного числа Роквелла. Затем они проверяют ваши ножи и убеждаются, что они соответствуют предписанному номеру шкалы твердости Роквелла.

Еще одна причина, по которой производители ножей и другие производители стальных изделий обращаются к шкале твердости Роквелла, заключается в том, что она проста в использовании и автономна. Испытания по методу Роквелла выполняются быстро и исключительно надежно. Нет необходимости во вторичном микроскопическом исследовании, поскольку тесты Роквелла представляют собой приложение внешней силы и математически измеряются.

История шкалы твердости Роквелла

Шкала твердости Роквелла получила свое название от своих изобретателей Хью М. Роквелла и Стэнли П. Роквелла. Братья Роквелл были металлургами, работавшими на заводе шарикоподшипников в Коннектикуте в начале 19 века.00с. Они осознали необходимость точных и быстрых испытаний прочности металла в дорожках подшипников. Им также требовался четкий метод представления результатов испытаний на прочность.

Роквелла и Стэнли П. Роквелла. Братья Роквелл были металлургами, работавшими на заводе шарикоподшипников в Коннектикуте в начале 19 века.00с. Они осознали необходимость точных и быстрых испытаний прочности металла в дорожках подшипников. Им также требовался четкий метод представления результатов испытаний на прочность.

Стэнли Роквелл запатентовал метод испытаний Роквелла в 1914 году. В 1919 году он внес поправки в патент, включив в него шкалу Роквелла. В то время как рейтинг стали для промышленных ножей обычно соответствует числу, связанному со шкалой Роквелла C, в запатентованной таблице шкалы Роквелла есть 30 различных шкал. C — наиболее распространенная шкала, используемая для оценки лезвия ножа, за которой следует шкала B. Ни одна из других шкал Роквелла не относится к стали, используемой для изготовления промышленных ножей.

Роквелл признал, что его метод определения твердости должен соответствовать определенным параметрам. Его система заменила более ранние системы испытаний металлов, такие как старый тест Виккерса, который отнимал слишком много времени, и тест металлов Бринелля, который был слишком разрушительным, особенно для мелких деталей. При разработке эффективной системы тестирования Стэнли Роквелл исходил из следующих соображений:

При разработке эффективной системы тестирования Стэнли Роквелл исходил из следующих соображений:

- Система должна была быть недорогой в приобретении и обслуживании.

- Все испытательное оборудование должно быть максимально неразрушающим.

- Испытательному оборудованию требовалось простое внедрение.

- Позволяет легко обучать и контролировать операторов.

- У персонала, проводившего испытания, были понятные письменные процедуры, которым они должны были следовать.

- Результаты испытаний содержали ценную информацию, необходимую пользователям.

Метод определения твердости по Роквеллу отвечает всем требованиям. Спустя 100 лет это по-прежнему лучший метод определения прочности металла. Шкала Rockwell C также является наиболее точным способом определения прочности металла, используемого в ножах для промышленных станков.

Как измеряется твердость по Роквеллу

Измерение твердости по Роквеллу требует приложения определенной статической силы к металлической поверхности в течение определенного времени с использованием точных записывающих процедур измерения. Испытатели Роквелла выражают свои результаты с помощью математической формулы, связанной с соответствующим числом на стандартной шкале Роквелла. Промышленные ножи попадают где-то в шкалу C по шкале Роквелла с числом от 40 до 65.

Испытатели Роквелла выражают свои результаты с помощью математической формулы, связанной с соответствующим числом на стандартной шкале Роквелла. Промышленные ножи попадают где-то в шкалу C по шкале Роквелла с числом от 40 до 65.

Для изготовления ножей процедура Роквелла включает в себя статическое испытание на вдавливание, которое требует двух разных испытаний. Во-первых, это приложение небольшого давления, которое определяет твердость или сопротивление металла под действием легкого, точно контролируемого усилия. Инструмент для вдавливания, или индентор, как его называют в испытательном бизнесе Роквелла, оставляет небольшой отпечаток на испытуемом металле. Эта глубина — Значение А — измеряется и записывается. Он служит основой для расчетов.

Вторая часть испытания включает в себя приложение гораздо большей силы к тому же месту на металлической поверхности. Этот уровень проникновения — значение B — также измеряется и записывается. Затем техник-испытатель вычитает значение проникновения света (A) из измерения глубокого проникновения (B). Затем числовое значение B минус A переносится в шкалу C Роквелла, а соответствующее значение становится индикатором твердости металла по Роквеллу.

Затем числовое значение B минус A переносится в шкалу C Роквелла, а соответствующее значение становится индикатором твердости металла по Роквеллу.

Как технические специалисты проводят испытание на твердость по Роквеллу

Оборудование для измерения твердости по Роквеллу

довольно простое. Он включает в себя механическую операцию, при которой инструмент для вдавливания прижимается к поверхности металлического предмета с разной скоростью, в то время как глубина вдавливания регистрируется. Технические специалисты-испытатели точно контролируют установку давления в зависимости от типа металла, с которым они работают.

Существует две конструкции индентора: один представляет собой коническое устройство с острым концом, а другой — шарообразную форму с круглой поверхностью. Оба инструмента намного тверже, чем металл, который они тестируют. Часто инденторы представляют собой алмазный состав или изготовлены из высокопрочной стали, что позволяет избежать любого сжатия в головке инвертора, поэтому все давление равномерно воздействует на испытуемый материал.

Специалисты по испытаниям

Rockwell используют два приложения силы. Одной из них является незначительная сила, которая создает неглубокую базовую вмятину. Другая называется главной силой. Это вызывает более глубокую вторичную вмятину. Выполнение теста Роквелла состоит из следующих семи шагов:

- Установка испытуемого объекта на плоской твердой поверхности – крайне важно устранить любые условия, которые позволяют испытуемому материалу изгибаться или иным образом передавать давление приложения.

- Применение предварительного или незначительного усилия — это давление обычно составляет около 10 кг и создает легкое впечатление, почти невидимое глазу.

- Обнуление измерительного прибора и измерение первоначальной глубины отпечатка – это может быть выполнено автоматически на передовом испытательном оборудовании Rockwell или вручную с помощью циферблатного индикатора на простом оборудовании.

- Применение основного или вспомогательного усилия — этот постепенный процесс колеблется от 60 до 150 кг, в зависимости от типа стали.

Более плотные стальные сплавы требуют большего давления для создания расчетного значения B – A.

Более плотные стальные сплавы требуют большего давления для создания расчетного значения B – A. - Устранение вторичной или основной силы при сохранении малой или основной силы — этот шаг компенсирует упругость или растяжение испытуемого металла во время выполнения расчетов.

- Измерение глубины вторичного отпечатка — опять же, это могут быть автоматические или ручные измерения в зависимости от сложности испытательного оборудования.

- Расчет перепада глубины или значения B – A – эта цифра затем переносится в диаграмму шкалы Rockwell C и становится числом твердости по Роквеллу.

Число твердости по Роквеллу не совпадает с вычисленным значением разницы глубины. Более мягкие металлы обеспечивают более глубокое проникновение, чем более твердые металлы, поэтому значение B – A всегда будет выше у испытуемых из мягких металлов, чем из твердых металлов. Число по шкале твердости Роквелла оказывается обратным расчету разницы глубин. Например, мягкое значение Роквелла равно 45, тогда как жесткое значение равно 60.

Что означает высокий рейтинг RC?

Высокий рейтинг С по шкале Роквелла означает, что испытанная сталь является высокопрочной. Любое значение от середины 50 и выше по шкале С Роквелла считается жестким. Однако высокое число по шкале RC не обязательно означает, что это лучшая сталь для конкретного применения. Хотя сталь может быть отличного качества, она может уступать более мягкой стали.

Два термина обозначают мягкую и твердую сталь класса С по Роквеллу. Они податливы и ломки. Чем тверже становится сталь, тем она более хрупкая. С ножами для промышленных машин чрезвычайно твердая сталь с номером RC в 60 может быть слишком хрупкой для надежного использования. Стали с высоким рейтингом твердости RC хорошо сохраняют остроту кромки, но трудно добиться достаточной остроты.

Для высокопрочной стали требуются точильные камни из керамики или алмаза. Эти материалы дороги и требуют значительных навыков для работы с ними. После того, как на ножах с высоким рейтингом RC установлена тонкая кромка, она хорошо сохраняет заточку до тех пор, пока какой-либо другой твердый предмет не коснется лезвия, что может привести к сколам или даже разрушению лезвия.

Высококачественные стали имеют свое место в производстве промышленных ножей. Однако есть точка жесткости, которая непродуктивна. Выбор правильной твердости стали для изготовления ножей может быть трудным выбором. Это то, что требует профессиональной помощи.

Что означает низкий рейтинг RC?

Низкие рейтинги RC указывают на более мягкий состав стали. Мягкие стали податливы, а это означает, что они могут изгибаться и изгибаться лучше, чем твердая и хрупкая сталь. Они могут быть полезны для изготовления ножей для промышленных машин, поскольку продукты с низким рейтингом RC, как правило, прощают случайный контакт с предметами, которые не предназначены для резки.

Мягкая сталь, используемая в производстве ножей, составляет от 40 до 50 баллов по шкале Rockwell C. В то время как более мягкие стали могут удерживать острую кромку не так хорошо, как твердые материалы, их легко затачивать. Для ухода за ножами из мягкой стали требуется менее дорогое оборудование для заточки. Техника или навыки заточки также менее необходимы для сталей Rockwell C с более низким рейтингом.

Техника или навыки заточки также менее необходимы для сталей Rockwell C с более низким рейтингом.

Существует компромисс между использованием ножей из мягкой стали и ножей с высоким рейтингом шкалы RC. Между заточками твердая сталь прослужит дольше, чем мягкие материалы. Однако, когда изделия из твердой стали теряют свою остроту или получают повреждения, их сложнее ремонтировать. Стальные ножи с высоким рейтингом RC также могут быть более дорогими в замене.

Почему существует диапазон номеров RC

Производители лезвий для промышленных ножей предлагают различные номера RC в своем ассортименте стали, чтобы они могли предоставить своим клиентам различные варианты выбора. Каждый бизнес или компания, использующая в своей работе промышленные ножи, преследует определенные цели. Ключевым моментом является подбор правильной твердости стали для надлежащего применения.

Профессиональные производители лезвий для машинных ножей знают свой запас стали. Они также могут закалять существующую стальную заготовку, чтобы обеспечить определенную твердость по шкале RC, которую требуют их клиенты. Часть роли производителя ножей для промышленных машин заключается в том, чтобы прислушиваться к клиентам и определять точную твердость, необходимую для их конкретного применения. Они знают, что порекомендовать из широкого спектра номеров RC.

Часть роли производителя ножей для промышленных машин заключается в том, чтобы прислушиваться к клиентам и определять точную твердость, необходимую для их конкретного применения. Они знают, что порекомендовать из широкого спектра номеров RC.

Практическое использование твердости по Роквеллу

Каждое лезвие ножа промышленной машины имеет существующую твердость по Роквеллу. Ведущие производители ножевых лезвий имеют опыт, чтобы рекомендовать и подобрать правильную твердость RC для практических целей, которые могут касаться резки чего угодно, от бумаги до пластика.

York Saw & Knife — один из ведущих производителей ножей для промышленных станков в Америке. В York мы работаем с вами как с клиентом, чтобы определить практическое использование ваших ножей. Затем мы проведем вас через шкалу твердости С по шкале Роквелла C, которая требуется для стали для лезвия вашего ножа. Вот некоторые из возможных применений лезвий York Saw & Knife:

- Роторные ножи для продольной резки

- Пилы для бумаги

- Ножи для обрезки

- Ножи с прямой кромкой

- Ножи для формирования и запайки лотков

- Гильотинные ножницы

- Ножи для продольной резки

Как твердость по Роквеллу относится к станочным ножам

Выбор правильной прочности стали жизненно важен для правильной и прибыльной работы ножей ваших промышленных станков.

Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71. Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 21729-78.

Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71. Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 21729-78. 25

25 Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с.

Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. Отпуск

Отпуск Образцы диаметром 15 мм

Образцы диаметром 15 мм Образцы вырезались из центра заготовок.

Образцы вырезались из центра заготовок.

Горячекатаное состояние.

Горячекатаное состояние. Закалка. Отпуск

Закалка. Отпуск 5

5 9

9  Более плотные стальные сплавы требуют большего давления для создания расчетного значения B – A.

Более плотные стальные сплавы требуют большего давления для создания расчетного значения B – A.