Классификация нержавеющих сталей - аустенитная, ферритная, дуплексная, мартенситная. Сталь нержавеющая мартенситная

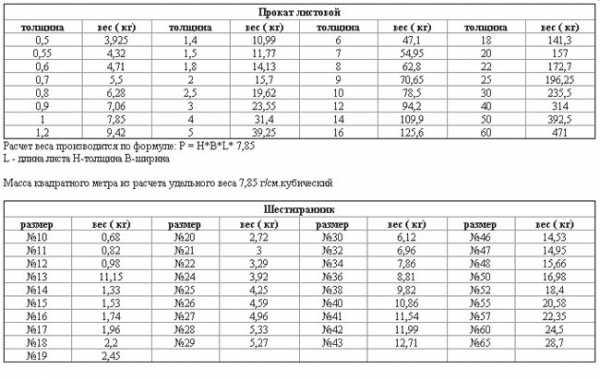

Нержавеющие хромистые (ферритные и мартенситные) стали.

Нержавеющие (коррозионностойкие) и жаростойкие стали и сплавы, основа которых железо и никель - это важнейшая категория специальных конструкционных материалов, которая нашла применение во многих отраслях промышленности. Повышенная стойкость против равномерной коррозии в широкой гамме коррозионно-активных сред различной степени агрессивности - отличительная особенность нержавеющих и жаростойких сталей и сплавов.

Многие нержавеющие стали кроме того обладают стойкостью против специальных видов коррозии, таких как межкристаллитная, питтинговая, щелевая коррозии и коррозионное растрескивание.

Основной легирующий элемент, придающий стали коррозионную стойкость в окислительных средах это Cr - хром. Хром способствует образованию на поверхности нержавеющей стали защитной плотной пассивной пленки окисла Сr2O3. Достаточная для придания коррозионной стойкости нержавеющей стали толщина пленки образуется при добавлении к сплаву не менее 12,5% хрома. Хром и железо в сплаве образуют твердый раствор.

Стоимость хрома сравнительно невысока, он не является дефицитным компонентом. Поэтому хромистые нержавеющие стали относительно недорогие и, обладая достаточно хорошим комплексом технологических свойств, находят широчайшее применение в промышленности. Из хромистых нержавеющих сталей изготавливаются элементы оборудования, работающего при высоком давлении и температуре в условиях воздействия агрессивных сред.

Хром, которым легируются нержавеющие стали обеспечивает не только коррозионную стойкость сталей в окислительных средах, но и формирует их структуру, механические и технологические свойства и жаропрочность. Образуемый хромом и железом непрерывный ряд твердых растворов при концентрациях начиная с 12,5% и выше, способствует формированию в хромистых нержавеющих сталях различной структуры, обеспечивающей многообразие их свойств.

Углерод в составе хромистых нержавеющих сталей.

Кроме хрома на формирование физико-механических свойств хромистых сталей, значительное влияние оказывает содержание углерода. Структуру нержавеющей стали в зависимости от содержания углерода разделяют на три главных класса: мартенситная, мартенситно-ферритная и ферритная. Это нашло отражение в классификации нержавеющих сталей по ранее действующему ГОСТ 5632-72 "Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные".

Углерод содержащийся в составе нержавеющей стали, в том числе и в хромистой, это нежелательный элемент. Углерод слишком активный компонент, связывая хром в карбиды, он обедняет твердый раствор, тем самым понижая коррозионную стойкость нержавеющей стали. Кроме того повышенное содержание углерода требует повышения температуры закалки до 975-1050оС, для более полного растворения карбидов хрома.

В качестве примера серьезного влияния углерода на структуру и свойства нержавеющей стали рассмотрим сталь с содержанием 18% Cr. Например сталь 95Х18 в составе которой содержится 0,9-1,0%С и имеющая структуру мартенсита, обладает высокой твердостью (>55HRC), но коррозионная стойкость ее умеренная. А нержавеющие стали 12Х17, 08Х17Т, 08Х18Т1, со структурой феррита, имеют наоборот, низкую твердость и высокие коррозионные свойства.

Ферритные нержавеющие стали.

Нержавеющие стали с содержанием Cr более 12,5% и с минимальным количеством углерода имеют структуру феррита и называются ферритными. Коррозионная стойкость хромистых ферритных нержавеющих сталей во многих агрессивных средах может превосходить многие хромоникелевые аустенитные нержавеющие стали, при этом они не склонны к коррозионному растрескиванию под напряжением. При дополнительном легировании кремнием и алюминием хромистые ферритные нержавеющие стали могут быть использованы при производстве оборудования, работающего в окислительных условиях при высоких температурах.

Недостатком, сдерживающим более широкое применение хромистых ферритных нержавеющих сталей сдерживается из-за чрезмерной хрупкости их сварных соединений. Высокая чувствительность к надрезу при нормальной температуре делает их так же непригодными для изготовления оборудования, работающего под давлением, при ударных и знакопеременных нагрузках. Ферритные нержавеющие стали используют для изготовления ненагруженных устройств и изделий.

Для обеспечения свариваемости хромистых ферритных нержавеющих сталей необходимо ограничением в иx составе не только углерода, но и азота. Нержавеющие ферритные стали, с суммарным содержанием углерода и азота не более 0,020% обладают большей пластичностью и повышенной ударной вязкостью, а значит меньшей хрупкостью при сварке. Но технология производства таких сталей усложнена, так как необходимо использование вакуумных печей или продувка расплава аргоном или аргоно-кислородной смесью.

Нержавеющие стали ферритного класса при нагреве не изменяют состав структуры, твердый раствор лишь становится более однородным. Поэтому для увеличения коррозионной стойкости можно использовать термическую обработку.

Мартенситные нержавеющие стали

Хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода имеют структуру мартенсита. Для обеспечения заданных коррозионных и других свойств, мартенситные стали дополнительно легируются никелем и другими химическими элементами. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали, а молибден, вольфрам, ванадий, ниобий вводят для повышения жаропрочности сталей.

Прочность обычных мартенситных хромистых нержавеющих сталей остается удовлетворительной прочностью при температурах до 500оС, то дополнительное легирование элементами, образующими соединения с углеродом поднимают этот порог до 650оС. Это позволяет использовать легированные мартенситные хромистые нержавеющие стали для изготовления элементов современного энергетического оборудования. Молибден и вольфрам, кроме того, снижают хрупкость при длительной эксплуатации при высоких температурах.

Стали мартенситного класса, такие как 20Х13, 30Х13, 40Х13, 65Х13 и др., обладают повышенной твердостью и используются для изготовления режущего инструмента, и элементов оборудования работающих на износ. Термическая обработка сталей этой группы заключается в закалке и отпуске на заданную твердость.

Мартенситные нержавеющие стали так же склонны к хрупкому разрушению в закаленном состоянии, что усложняет технологию их сварки. Содержание углерода в мартенситных сталях, как правило, превышает 0,10%, и это приводит к образование холодных трещин в процессе охлаждения мартенсита, после нагрева электросваркой. При снижении содержания углерода дополнительным легированием вязкость мартенсита повышается, однако при этом возникает другая опасность, а именно образование структурно-свободного феррита, который, так же является причиной высокой хрупкости стали.

Для предотвращения образования холодных трещин мартенситные нержавеющие стали сваривают при температуре воздуха ≥0оС и применяют предварительный и сопутствующий подогрев до 200 ...450оС. Температура подогрева назначается в зависимости от склонности стали к закалке.

Мартенситно-ферритные нержавеющие стали.

К этому классу относят стали с частичным γ→α превращением. Термокинетическая диаграмма у этих сталей состоит из двух областей превращения. При температурах >600оС при низкой скорости охлаждения возможно образование ферритной составляющей структуры. При большой скорости охлаждения <400oС наблюдается бездиффузионное превращение аустенита в мартенсит. Количество образовавшегося мартенсита зависит от содержания углерода и скорости охлаждения.

Коррозионная стойкость нержавеющих сталей мартенситно-ферритного класса зависит от содержания в них хрома. При содержании 17%Cr достигается стойкость в 65%-ной азотной кислоте при 50оС, при дальнейшем повышении концентрации хрома расширяется область применения хромистых нержавеющих сталей в различных средах. Мартенситно-ферритные стали находят довольно широкое применение для изготовления нефтехимической аппаратуры и энергетического оборудования.

По свариваемости мартенситно-ферритные нержавеющие стали так же являются неудобными материалами. В связи с неизбежной подкалкой при сварке сварные соединения мартенситно-ферритных сталей склонны к образованию трещин замедленного разрушения.

Другие особенности хромистых нержавеющих сталей.

Коррозионная стойкость хромистых нержавеющих сталей напрямую зависит от содержания хрома, чем выше, тем лучше. В настоящее время хромистые нержавеющие стали по доле содержания хрома подразделяют на три типа: содержащие 13%Сr; содержащие 17%Сr, и нержавеющие стали содержащие 25—28% Сr.

Стали 08X13 и 12X13 обладающие повышенной пластичностью, используются для изготовления деталей, подвергающихся ударным нагрузкам, таки как турбинные лопатки, арматура для крекинг-установок, предметы домашнего обихода.

Из нержавеющих сталей 30X13 и 40X13, со структурой мартенсита после термической обработки изготавливают измерительный и медицинский инструменты, пружины и другие коррозионностойкне детали, от которых требуется высокая твердость или прочность.

При концентрации хрома выше 20% и дополнительном легировании молибденом хромистые нержавеющие стали приобретают стойкость против питтинговой коррозии. По стойкости против коррозиионного растрескивания хромистые нержавеющие стали ферритного класса превосходят аустенитные хромоникелевые стали типа 08Х18Н10Т.

Введение карбидообразующих элементов, например титана, значительно повышает стойкость сварных соединений из хромистой нержавеющей стали против межкристаллитной коррозии. Это так же позволяет снизить склонность структуры стали к росту зерна (сталь 08Х18Т1). Дополнительное замедление роста зерна ферритных нержавеющих сталей происходит также при микролегировании поверхностно-активным элементами, такими как церий. Микролегирование церием использовано, в частности, в стали 08Х18Тч (ДИ-77). Положительный эффект от введения редкоземельных элементов достигается только в определенных количественных пределах и при соблюдении технологического процесса.

Как уже говорилось на снижение хладноломкости ферритных нержавеющих сталей значительное влияние оказывают примеси внедрения - углерод и азот. При суммарном содержании углерода и азота ≤ 0,01% работоспособность сварных соединений из высокохромистых ферритных нержавеющих сталей при отрицательных температурах значительно возрастает. Чувствительность ферритных нержавеющих сталей к хладноломкости повышает и наличие в сплаве фосфора, кислорода, серы, марганеца, кремния и это накладывает повышенные требования к технологии выплавки.

При снижении суммарного содержания углерода и азота до 0,010-0,015%, повышается стойкость нержавеющей стали против межкристаллитной коррозии. При превышении содержания этих компонентов требуется введение в состав нержавеющей стали дополнительных стабилизаторов - титана и ниобия.

Высокохромистые нержавеющие стали становятся склонными к охрупчиванию при неправильной термической обработке. Развивается так называемая "475оС-хрупкость" нержавеющей стали, которая правда носит обратимый характер и устраняется новой термической обработкой.

Качество поверхности горячекатаного и холоднокатаного листа из хромистых ферритных титаносодержащих нержавеющих сталей повышается при легировании кремнием (сталь 04Х15СТ. Легирование кремнием повышает сопротивление точечной коррозии за счет обогащения кремнием верхних слоев защитной пленки.

Особую группу ферритных нержавеющих сталей составляют так называемые "суперферриты", в которых более жестко ограничен состав элементов-примесей (01Х18М2Т-ВИ, 01Х25М2Т-ВИ, 01Х25ТБЮ-ВИ). Эти нержавеющие стали обладают повышенным уровнем пластичности и вязкости сварных соединений и устойчивы против питтинговой коррозии и коррозионного растрескивания в большинстве агрессивных сред.

Из нержавеющей стали 12X17 изготавливают теплообменники, трубопроводы и баки для кислот. Введение молибдена (12Х17М2Т) делает нержавеющую сталь стойкой даже в органических кислотах (уксусной, муравьиной). Для изготовления шарикоподшипников, работающих в агрессивных средах, используют сталь 95X18 (0,9—1,0% С, 17—19% Сr).

Приглашаем к сотрудничеству

www.mpoltd.ru

Нержавеющие стали: феррит, мартенсит, аустенит

Нержавеющие стали ценят за их высокое сопротивление коррозии. Все по-настоящему нержавеющие стали содержат не менее 11 % хрома. Такое содержание хрома обеспечивает образование тонкого защитного поверхностного слоя из карбида хрома при взаимодействии стали с кислородом.

Влияние хрома на коррозионную стойкость стали

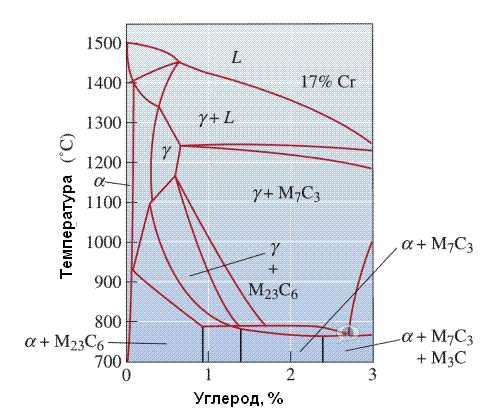

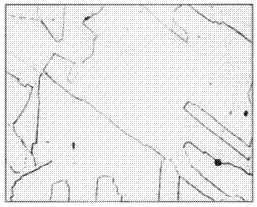

Именно хром делает сталь нержавеющей. Кроме того, хром является элементом, повышающим устойчивость феррита. Рисунок 1 иллюстрирует влияние хрома на диаграмму состояния железо-углерод. Хром заставляет аустенитную область сжаться тогда, как ферритная область увеличивается в размерах. При высоком содержании хрома и низком содержании углерода феррит является единственной фазой вплоть до температуры ликвидуса.

Рисунок 1 — Влияние 17 % хрома на диаграмму состояния железо-углерод. При низком содержании углерода феррит является устойчивым при всех температурах. Буква «М» обозначает «металл», например, хром или железо, а также другие легирующие элементы.

Рисунок 1 — Влияние 17 % хрома на диаграмму состояния железо-углерод. При низком содержании углерода феррит является устойчивым при всех температурах. Буква «М» обозначает «металл», например, хром или железо, а также другие легирующие элементы.

Различают несколько видов нержавеющих сталей, основанных на различиях кристаллической структуры и упрочняющих механизмов.

Ферритные нержавеющие стали

Ферритные нержавеющие стали содержат до 30 % хрома и не более 0,12 % углерода. Благодаря своей объемноцентрированной кристаллической структуре (ОЦК) ферритные стали имеют хорошую прочность и приличную пластичность , которые достигаются за счет упрочнения твердого раствора и деформационного упрочнения. Ферритные стали являются ферромагнитными или, говоря по-простому, «магнитят». Они не поддаются термической обработке. Ферритные стали имеют отличную коррозионную стойкость, обладают умеренной способностью поддаваться обработке давлением и являются относительно дешевыми.

К ферритным нержавеющим сталям относятся стали 08Х13, 12Х17, 08Х17Т, 15Х25Т, 15Х28 по ГОСТ 5632-72.

Из рисунка 1 видно, что сталь с 17 % хрома и 0,5 % углерода при нагреве до 1200 ºС образует 100 %-ный аустенит, который превращается в мартенсит при закалке стали в масле. Мартенсит затем отпускают для получения высокой прочности и твердости стали (рисунок 2).

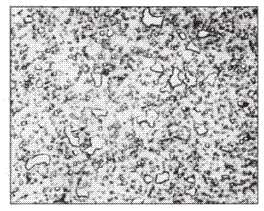

Рисунок 2 – Мартенситная нержавеющая сталь. Содержит крупные первичные карбиды и мелкие карбиды, которые образовались при отпуске.

Рисунок 2 – Мартенситная нержавеющая сталь. Содержит крупные первичные карбиды и мелкие карбиды, которые образовались при отпуске.

Содержание хрома в мартенситных сталях обычно не более 17 %, так как в противном случае аустенитная область на диаграмме состояния становится слишком маленькой. Это приводит к тому, что в нее становится технологически трудно попасть: требуется жесткий контроль содержания углерода и температуры аустенитизации. Более низкое содержание хрома позволяет расширить содержание углерода от 0,1 до 1,0 %, что дает возможность получать мартенсит различной твердости. Комбинация высокой твердости, прочности и коррозионной стойкости делает эти стали подходящим для изготовления таких изделий как высококачественные ножи и шариковые подшипники.

К мартенситным нержавеющим сталям относятся стали 20Х13, 30Х13, 40Х13, 14Х17Н2 по ГОСТ 5632-72.

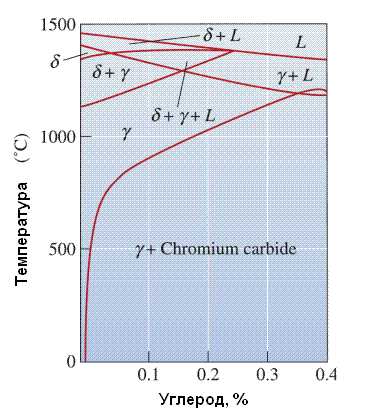

Никель является элементом, который повышает устойчивость аустенита. Присутствие никеля в стали увеличивает размер аустенитной области, тогда как феррит почти полностью изчезает из железо-хромово-углеродистых сплавов (рисунок 3).

Рисунок 3 — Сечение диаграммы состояния железо-хром-никель-углерод при 18 % хрома и 8 % никеля. При низком содержании углерода аустенит является устойчивым при комнатной температуре.

Рисунок 3 — Сечение диаграммы состояния железо-хром-никель-углерод при 18 % хрома и 8 % никеля. При низком содержании углерода аустенит является устойчивым при комнатной температуре.

Если содержание углерода становиться ниже 0,03 %, то карбиды в стали вообще не образуются и сталь является полностью аустенитной при комнатной температуре (рисунок 4).

Рисунок 4 – Аустенитная нержавеющая сталь

Рисунок 4 – Аустенитная нержавеющая сталь

Аустенитные нержавеющие стали обладают высокой пластичностью, способностью обработке давлением и коррозионной стойкостью.

Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с температуры 1050-1100 °С. Такой нагрев вызывает растворение карбидов хрома, а быстрое охлаждение фиксирует состояние пресыщенного твердого раствора. Очень важно отметить, что в результате закалки твердость этих сталей не повышается, а снижается. Поэтому для аустенитных нержавеющих сталей закалка является смягчающей термической операцией.

Свою прочность аустенитная нержавеющая сталь получает за счет холодного наклепа — нагартовки. Аустенитные стали могут получать деформационное упрочнение до значительно более высоких величин, чем ферритные нержавеющие стали. При деформациях порядка 80-90 % предел текучести достигает 980-1170 МПа, а предел прочности — 1170-1370 МПа. Ясно, что такого наклепа можно достичь только при изготовлении таких видов изделий, как тонкий лист, лента, проволока.

Аустенитные нержавеющие стали являются немагнитными, что дает им преимущество во многих применениях.

Представителями аустенитных нержавеющих сталей являются стали 12Х18Н9 и 17Х18Н9, 12Х18Н10Т и 12Х18Н9Т, 08Х18Н10Т, 08Х18Н12Б, 03Х18Н11 по ГОСТ 5632-72.

Дисперсионно твердеющие нержавеющие стали

Эти стали называют также высокопрочными нержавеющими сталями. Дисперсионно твердеющие нержавеющие стали содержат алюминий, ниобий или тантал и получают свои свойства за счет закалки, деформационного упрочнения, упрочнения старением и мартенситного превращения. Сталь сначала нагревают и закаливают с превращением аустенита в мартенсит. Повторный нагрев вызывает выделение из мартенсита упрочняющих частиц, таких как NiAl3. Высокая прочность этих сталей достигается даже при низком содержании углерода.

К дисперсионно твердеющим сталям относятся стали 07Х16Н6, 09Х15Н8Ю, 08Х17Н5М3, 04Х25Н5М2, ХН40МДТЮ по ГОСТ 5632-72.

Двухфазные нержавеющие стали

В некоторых случаях в структуре нержавеющих сталей намеренно получают смесь различных фаз. При соответствующем контроле химического состава и режимов термической обработки получают сталь с содержанием, например, 50 % феррита и 50 % аустенита. Такая комбинация фаз в структуре стали обеспечивает ей такое уникальное сочетание механических свойств, коррозионной стойкости, способности к обработке давлением и свариваемости, которое невозможно достичь в никаких других нержавеющих сталях. Иногда их называют по-зарубежному — дуплексные стали.

К двухфазным нержавеющим сталям относятся стали 08Х22Н6Т, 03Х23Н6, 08Х21Н6М2Т, 03Х22Н6М2, 08Х18Г8Н2Т, 03Х24Н6М3 по ГОСТ 5632-72.

Источник: D. Askeland, P. Fulay, W. Wright — The Science and Engineering of Materials, 2011

steel-guide.ru

Классификация нержавеющих сталей - аустенитная, ферритная, дуплексная, мартенситная.

АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Аустенитная нержавеющая сталь содержит значительное количество хрома и достаточное для образования «аустенитной» микроструктуры количество никеля и марганца, которые и придают этим маркам стали хорошую формуемость, пластичность и коррозионную стойкость (а также делают сталь немагнитной). Типичный состав аустенитной стали содержит 18% хрома и 8% никеля, что соответствует популярной «нулевой» («0») марки, согласно определению Американского института чугуна и стали (AISI). Данная марка известна в России как AISI 304, DIN 1.4301 и соответствует российскому аналогу 08Х18Н9. Аустенитные марки стали отличаются высокой прочностью, имеют коррозионную стойкость в широком диапазоне агрессивных сред и отличаются хорошей технологичность и свариваемостью.

ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Ферритные марки нержавеющей стали сходны по свойствам с низкоуглеродистой сталью, но обладают более высокой коррозионной стойкостью. Наиболее распространённые марки ферритной стали содержат в среднем 11% и 17% хрома. Первые обычно применяются в производстве выхлопных систем автомобилей, а вторые – в производстве кухонных приборов, стиральных машин, и архитектурного декора интерьеров.

АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ (ДУПЛЕКСНАЯ)

Стали аустенитно-ферритного класса характеризуются высоким содержанием хрома (18-22%) и пониженным (экономным) содержанием никеля (4-6%, в отдельных случаях до 2%). Дополнительные легирующие элементы – молибден, медь, титан, ниобий. Химический состав этих сталей таков, что соотношение аустенита и феррита после оптимальной термической обработки составляет примено 1:1. Данный класс сталей имеет ряд преимуществ по сравнению с аустенитным сталями: более высокая (в 1,5-2 раза) прочность при удовлетворительной пластичности и сопротивляемости действию ударных нагрузок, большая стойкость против межкристаллитной коррозии и коррозионного растрескивания. Они в основном используются в обрабатывающей промышленности, строительстве и в изделиях, контактирующих с морской водой.

МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Мартенситные, как и ферритные марки, содержат в среднем от 12% до 17% хрома, однако имеют более высокое содержание углерода. Эти стали применяют преимущественно в термически обработанном состоянии, часто с тщательно шлифованной, а иногда и полированной поверхностью. Они используются при производстве лопастей турбин, столовых приборов и бритвенных лезвий.

Таблица взаимного соответствия нержавеющих аустенитных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB. Таблица взаимного соответствия нержавеющих ферритных и мартенситных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB. Таблица взаимного соответствия легированных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB. Таблица взаимного соответствия жаропрочных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

www.dpva.ru

Мартенситная нержавеющая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Мартенситная нержавеющая сталь

Cтраница 1

Мартенситные нержавеющие стали имеют наилучшую коррозионную стойкость после закалки из аустенитной области. В этом состоянии они обладают высокой твердостью и хрупкостью. [1]

Мартенситные нержавеющие стали испытываются в кипящем растворе Са ( No3) 2 111, в h3S Ch4COOH [2] применительно к аппаратуре нефтеперерабатывающего оборудования. Однако работ по испытаниям мартен-ситных нержавеющих сталей на склонность к коррозионному растрескиванию крайне мало. [2]

Мартенситные нержавеющие стали, как правило, используют либо в смягченном состоянии ( отпуск при температуре 650 С или выше), либо в полностью упрочненном состоянии ( отпуск при 250 С или ниже), так что существенного снижения коррозионной стойкости, связанного с выделением карбида, не происходит. Однако пайка твердым припоем лезвий ножей может привести к выделению карбида и питтинговой коррозии лезвия ножа вблизи рукоятки. Чтобы избежать этого, при пайке следует принять еобходимые меры. [4]

Мартенситные нержавеющие стали менее склонны к водородному растрескиванию ( но не вполне устойчивы), если они содержат некоторое количество никеля, что наблюдается также у дис-персионнотвердеющих нержавеющих сталей. До сих пор не найдены легирующие добавки, которые были бы полезны с этой точки зрения. Термическая обработка - отжиг, понижающая твердость, желательна. [6]

Коррозионная стойкость мартенситных нержавеющих сталей слегка увеличивается при повышении температуры свыше 260 - 360 С, очевидно, вследствие изменения при этом механизма коррозии. [7]

В случае мартенситных нержавеющих сталей ни быстрое течение воды, ни катодная защита не являются эффективными средствами поддержания пассивности. То же относится и к ферритным сталям. При использовании катодной защиты как мартенситные, так и ферритные стали склонны к водородному разрушению. Поэтому обычно используют только аустенитные нержавеющие стали. [8]

Создание гальванической пары из мартенситной нержавеющей стали и электроотрицательного металла также может приводить к разрушениям в результате выделения водорода на катодной поверхности стали. Как указывалось в разд. Эти винты самопроизвольно растрескивались вскоре после того, как их приводили в контакт с алюминием в условиях прибрежной атмосферы. Аналогичным образом вели себя винты из упрочненной мартенситной нержавеющей стали, находившиеся в контакте со стальным корпусом корабля: они разрушались вскоре после начала эксплуатации. [9]

Лопасти воздушного компрессора из мартенситной нержавеющей стали [59 ] разрушались вдоль передней кромки, где были велики остаточные напряжения и конденсировалась влага. Приведенные данные получили разнообразные объяснения, однако они убедительно доказывают, что сталь в указанных случаях разрушается в результате или водородного растрескивания, или КРН. При наличии в стали высоких напряжений, она может растрескиваться в воде без внедрения водорода, который образуется при взаимодействии воды с металлом. [10]

К коррозии под напряжением наиболее склонны мартенситные нержавеющие стали, обладающие высокой прочностью, а также ( в нек-рых средах) аустенитные нержавеющие стали, хотя они и обладают высокой пластичностью. Легирование титаном или ниобием не устраняет склонности к коррозии под напряжением аустенитных сталей. Коррозия под напряжением нержавеющих сталей связана с образованием надрезов вследствие из-бират. При этом возникает большая разница в скоростях растворения осн. При этом прочность металла становится ниже приложенного напряжения, в связи с чем происходит спонтанное развитие трещины и разрушение детали. Чувствительность нержавеющих сталей к коррозии под напряжением определяется в кипящем 42 % - ном растворе хлористого магния, в к-ром разрушение мн. Установлено, что коррозия под напряжением аустенитных нержавеющих сталей сильно зависит от содержания никеля. Наивысшая чувствительность к коррозии под напряжением проявляется при содержании в стали никеля 9 - 14 %, при дальнейшем повышении никеля чувствительность к коррозии под напряжением снижается и при содержании никеля более 40 % сталь становится несклонной к коррозии под напряжением. Уменьшение содержания никеля ( менее 9 - 14 %) тоже приводит к резкому увеличению сопротивления коррозионному растрескиванию, что следует связать с образованием двухфазных аустенито-ферритных сталей, отличающихся высоким сопротивлением коррозии под напряжением. Особенно стимулируют коррозию под напряжением активаторы ( хлор-ионы и др.), присутствующие в растворе. [12]

К коррозии под напряжением наиболее склонны мартенситные нержавеющие стали, обладающие высокой прочностью, а также ( в нек-рых средах) аустенитные нержавеющие стали, хотя они и обладают высокой пластичностью. Легирование титаном или ниобием не устраняет склонности к коррозии под напряжением аустенитных сталей. Коррозия под напряжением нержавеющих сталей связана с образованием надрезов вследствие из-бират. При этом возникает большая разница в скоростях растворения осн. При этом прочность металла становится ниже приложенного напряжения, в связи с чем происходит спонтанное развитие трещины и разрушение детали. Чувствительность нержавеющих сталей к коррозии под напряжением определяется в кипящем 42 % - ном растворе хлористого магния, в к-ром разрушение мп. Установлено, что коррозия под напряжением аустенитных нержавеющих сталей сильно зависит от содержания никеля. Наивысшая чувствительность к коррозии под напряжением проявляется при содержании в стали никеля 9 - 14 %, при дальнейшем повышении никеля чувствительность к коррозии под напряжением снижается и при содержании никеля более 40 % сталь становится несклонной к коррозии под напряжением. Уменьшение содержания никеля ( менее 9 - 14 %) тоже приводит к резкому увеличению сопротивления коррозионному растрескиванию, что следует связать с образованием двухфазных аустенито-ферритных сталей, отличающихся высоким сопротивлением коррозии под напряжением. Особенно стимулируют коррозию под напряжением активаторы ( хлор-ионы и др.), присутствующие в растворе. [14]

Наряду с этим имеются данные4, что коррозионная стойкость аустенитных и мартенситных нержавеющих сталей в результате азотирования уменьшается в заметной степени в таких средах, как раствор NaCl. Однако в том же исследовании отмечается, что во многих средах, как, например, в атмосфере сероводорода, а также в сульфидах стойкость азотированного слоя нержавеющей стали выше, чем до азотирования. [15]

Страницы: 1 2 3

www.ngpedia.ru

Мартенситная сталь. Нержавеющие хромистые (ферритные и мартенситные) стали.

Мартенсит и мартенситные стали: виды, структура, превращение

Как фазовая структура мартенсит был обнаружен в начале 20 века. Исследование проводил инженер Адольф Мартенс, который занимался проблемой повышения усталостной прочности металлов. Обнаруженная структура отличалась повышенной износостойкостью и позволила производить детали, выдерживающие более высокие механические и температурные нагрузки.

Общие сведения о мартенсите

Структура на основе перенасыщенного твердого раствора углерода в железе называется мартенсит. Получается он методом переохлаждения аустенитной фазы. Другими словами, мартенсит – результат проведения закаливания сталей с содержанием углерода выше 0,3%. Кристаллы мартенсита имеют тетрагональную структуру, где атомы железа занимают место в узлах решетки.

На вид мартенсит представляет собой множественные темные иглы железа на светлом фоне. Угол наклона данных игл в среднем составляет 60 градусов относительно друг друга. Обнаружить следы углерода на поверхности мартенсита невозможно, т. к. он полностью находится в растворенном состоянии.

Мартенсит выделяется прочностью по сравнению с остальными фазами. Механические свойства до определенного момента в прямой зависимости от количества углерода в стали. Но стоит заметить, что после прохождения определенной отметки прочность падает, и начинает повышаться хрупкость.

Согласно исследованиям, проводимым в 30-х годах прошлого столетия советскими учеными, причины высоких механических характеристик мартенсита кроются в следующем:

- Структура мартенсита имеет блочный характер, при том что сами блоки обладают достаточно малыми размерами.

- Сопротивление статическим искажениям, что означает устойчивость положения атомов при их смещении от идеального размещения атомов в кристаллической решетке.

- В случае воздействия механических нагрузок, и как следствие пластической деформации, выделяются мельчайшие твердые частицы, блокирующие скольжение слоев относительно друг друга и повышающие твердость сплава.

Твердость мартенсита имеет валатильный характер и зависит от температуры нагрева, охлаждения и времени выдержки стали. В среднем ее значение колеблется в пределах 35 — 70 еди

pellete.ru

Мартенситные стали. Мартенситная нержавеющая сталь улучшенной обрабатываемости

Хромистые и хромоалюминиевые стали ферритного класса

Эти стали содержат 13-28% хрома и при достаточно низком содержании углерода или при легировании их ферритообразующими элементами, имеют однофазную ферритную структуру. К этой группе сталей относятся 12Х17, 15Х25Т, 15Х28, 05Х23Ю5, 05Х27Ю5, 10х13Ю4 и др. Эти стали применяют для изготовления теплообменников, деталей для аппаратуры химических производств, печного оборудования и печных изделий, не испытывающих значительных нагрузок и работающие при высоких температурах значительное время.

Хромоалюминиевые стали (хромали) главным образом применяют в виде ленты и проволоки, используемой в качестве нагревательных элементов бытовых приборов, печей, реостатов и окалиностойких труб и арматуры. Они имеют высокое омическое сопротивление в широком интервале температур. Повышении содержания хрома и алюминия в стали позволяет сохранять требуемые эксплуатационные свойства изделий.

Легирование сталей этого типа преследует цель повышения жаростойкости путем введения таких элементов, как алюминий и кремний, а также связывания углерода в специальные карбиды такими элементами, как Ti, Nb, Mo, Zr, что препятствует обеднению твердого раствора хромом, предотвращает чрезмерный рост зерна при нагреве. Эффективность действия карбидообразующих элементов проявляется тогда, когда весь углерод связывается в специальные карбиды. Так, в стали типа Х17 при содержании углерода 0,1 % требуется 0,5-0,6 % Ti или 1,0-1,2 % Nb, т.е. отношение Ti/C = 56, a Nb/C=1012.

При введении кремния в высокохромистые жаростойкие стали резко возрастает склонность к росту зерна; кремний улучшает их литейные свойства и свариваемость, повышает жаростойкость, особенно в средах с повышенным содержанием серы.

Хромистые и хромоалюминиевые стали имеют крупный недос

pellete.ru

Способ термической обработки нержавеющих сталей мартенситного класса. Нержавеющая сталь мартенситная

Нержавеющая сталь - мартенситный класс

Нержавеющая сталь - мартенситный класс

Cтраница 1

Нержавеющая сталь мартенситного класса с объомноцентрированной решеткой азотируется на большую глубину, чем аусте-ыитная сталь, имеющая гранецентриро-ванную решетку. Твердость азотированного слоя зависит гл. [2]

Легирование Ni нержавеющих сталей мартенситного класса, содержащих 12 - 14 % Сг, или сталей полуферритного класса с 15 - 17 % Сг в количестве 2 - 4 % существенно улучшает их механические свойства и увеличивает коррозионную стойкость. Они имеют большую пластичность и вязкость, чем хромистые стали. [3]

При исследовании нержавеющих сталей мартенситного класса было обнаружено [34], что минимальная склонность к коррозионному растрескиванию наблюдается тогда, когда в структуре присутствует от 5 до 10 % дельта-феррита. Трещины концентрировались вокруг дельта-феррита и поэтому было сделано заключение, что дельта-феррит препятствует распространению трещин. [4]

Для испытания нержавеющих сталей мартенситного класса на склонность к коррозии под напряжением рекомендуется раствор 1: 1 НС1 ( уд. Испытания проводятся при комнатной температуре, общая продолжительность испытаний до 50 час. Испытания позволяют выбрать стойкие к коррозионному растрескиванию материалы и оптимальные режимы термической обработки. [5]

Таким образом, нержавеющие стали мартенситного класса после закалки и отпуска характеризуются высокой твердостью, низкими значениями пластичности и свариваемости; их нельзя подвергать гибочным операциям в холодном состоянии. [6]

Дефекты, типичные для нержавеющих сталей мартенситного класса: продольные трещины на слитках и блюмах, грубые рванины при прокатке слитков и заготовок. [7]

Разработан метод для испытания нержавеющих сталей мартенситного класса на склонность к коррозии под напряжением в растворе, содержащем соляную кислоту с добавками селенистого ангидрида и уротропина. [8]

Значительные трудности возникают при изготовлении деталей из кавитационностоиких нержавеющих сталей мартенситного класса, так как сварка таких сталей, как правило, требует подогрева. [9]

Сопроти

pellete.ru