Содержание

Предел прочности стали при сжатии и растяжении

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности стали

Содержание

Предел прочности

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

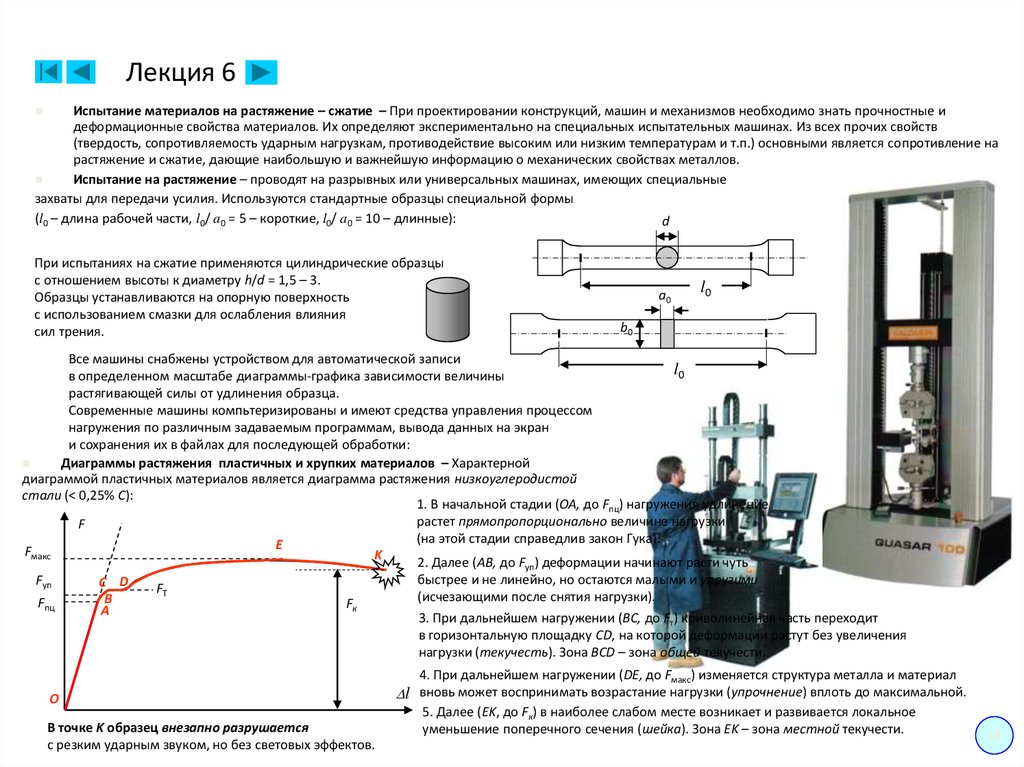

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

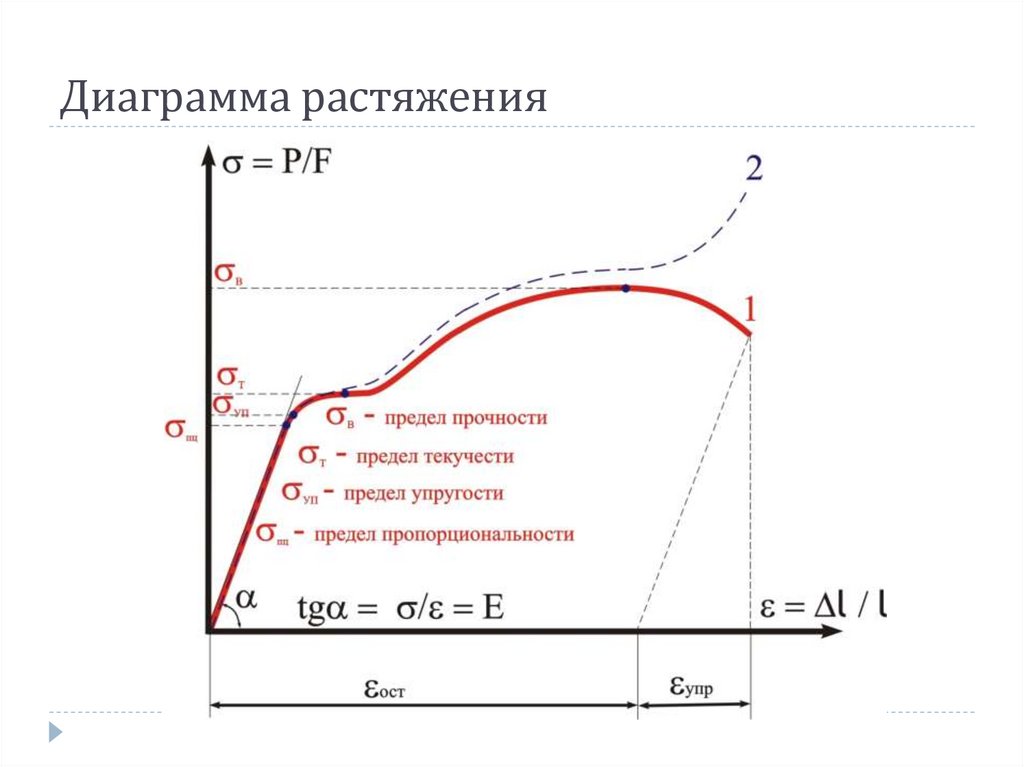

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Легирующие добавки в составе сплавов

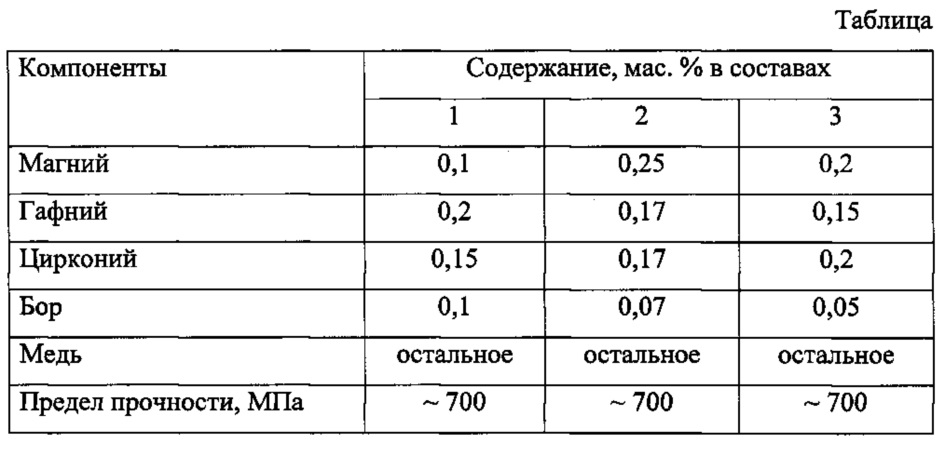

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

что это такое, как обозначается и в чем измеряется граница для материала – rocta

14Ноя

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

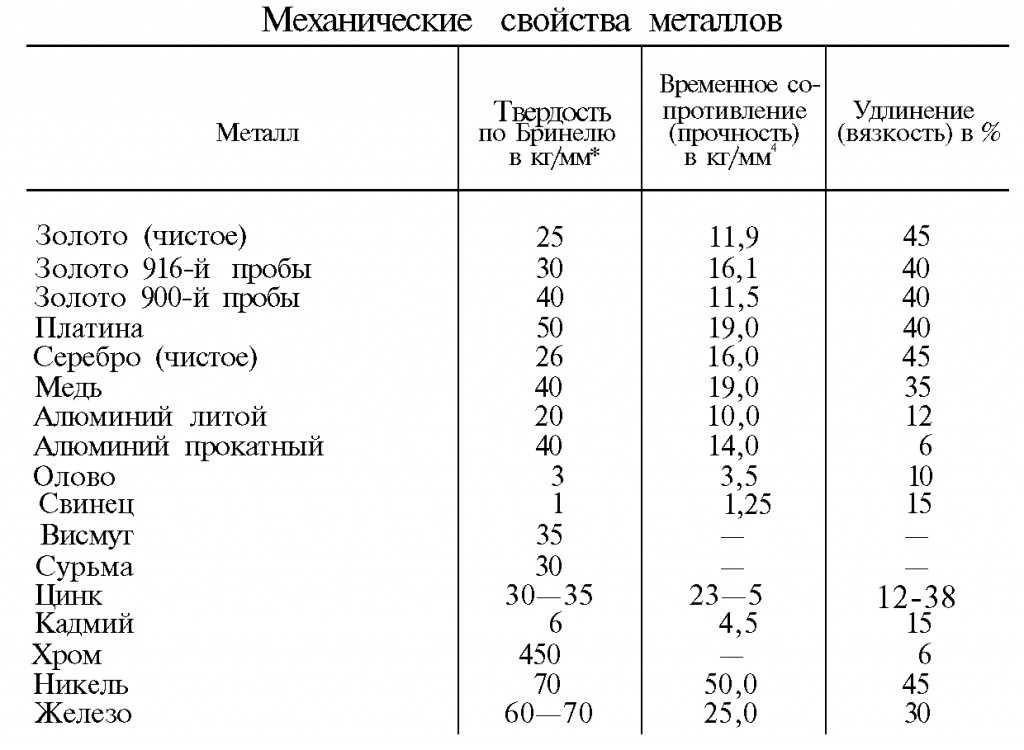

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе кратковременной прочности материала при разрыве и натяжении, расскажем, что это такое, его определение и обозначение, как работать с этим показанием.

Сегодня поговорим о пределе кратковременной прочности материала при разрыве и натяжении, расскажем, что это такое, его определение и обозначение, как работать с этим показанием.

Что это значит

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не применяет при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все проверки проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

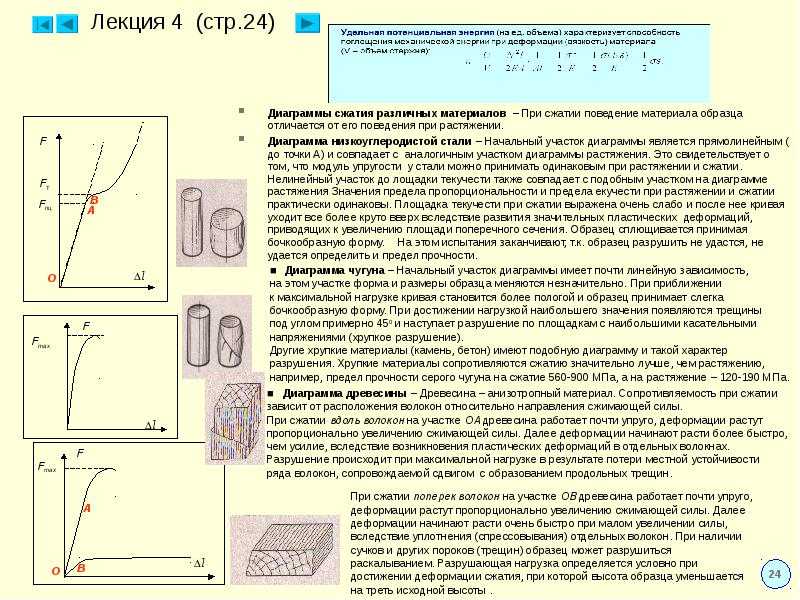

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробности посмотрим на видео:

Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробности посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в разные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растягиванию – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- От способов термообработки – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел прочности материала: что называют текучестью

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных образцов и показывает, как долго он может деформироваться без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение сплава.

Усталость стали

Обозначается буквой R. Это аналогичный параметр, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформирования и потери своих характеристик выдержать воздействие.

То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформирования и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения векторной величины, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Величины

Ниже разберемся в понимании и видах.

Статический

По определению ГОСТа 1497-84 его называют временным сопротивлением разрушению. Иначе говоря, сильное напряжение, которое действует на материал перед его деформацией или дроблением. Временной отрезок процесса составляет не более 10 секунд. Терминология происходит из понимания, ко которому материал может длительно выдерживать напряжение.

Динамический

Величина переменного механического напряжения. Если превысить порог, оно разрушит тело из определенного вещества. Время воздействия до разрушения обычно не более нескольких секунд. Поэтому такую характеристику принято называть условно-мгновенной или хрупко-кратковременной.

Время воздействия до разрушения обычно не более нескольких секунд. Поэтому такую характеристику принято называть условно-мгновенной или хрупко-кратковременной.

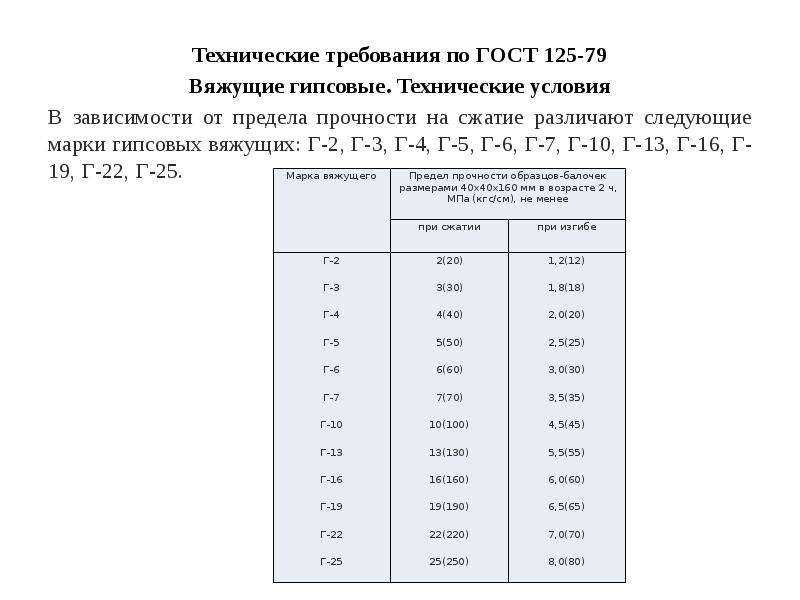

Предел прочности на сжатие

Это порог величины для переменного или постоянного предела прочности механического напряжения. В результате его превышения механическое напряжение может сжать тело из определенного вида материала. Что приведет к разрушению тела либо деформируется.

При изгибе

В процессе испытания напряжение, возникающее в материале по причине изгибания, называют поперечной прочностью на разрыв. Его оценка производится с помощью метода трехточечного изгиба – материал прямоугольного либо круглого сечения деформируется до разрушения. Оно означает максимальное напряжение, которое оказывает воздействие в момент текучести.

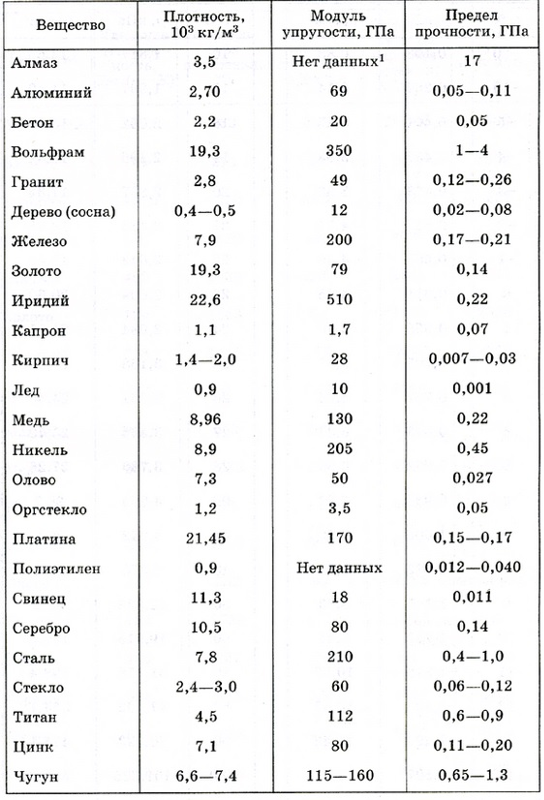

Значения прочности на разрыв веществ и металлов.

Материал, вещество | Прочность на разрыв 109 дин/см2 | Материал, вещество | Прочность на разрыв 109 дин/см2 |

Кальций | 0,42–0,6 | Кетгут | 4,2 |

Сварочное железо | 2,9–4,5 | Алюминий | 2,0–4,5 |

Алюминий (литой) | 0,9–1,0 | Кожаный ремень | 0,3–0,5 |

Алюминий (листовой) | 0,9–1,5 | Пеньковая веревка | 0,6–1,0 |

Сталь отпущенная | 9,3–10,8 | Золото | 2,0–2,5 |

Сталь рессорная | 7,0–7,7 | Отожженная медь | 2,8–3,1 |

Сталь литая | 4,0–6,0 | Латунь | 3,5–5,5 |

Сталь мягкая (0,2%C) | 4,3–4,9 | Холоднотянутая медь | 4,0–4,6 |

Сталь никелевая 5% Ni | 8,0–10,0 | Железо на древесном угле | |

Чугун | 1,0–2,3 | Проволоки | |

Литая медь | 1,2–1,7 | Термопластичная пластмассы | 0,28–0,70 |

Листовая медь | 2,0–4,0 | Термореактивные | 0,42–1,5 |

Прессованный магний | 1,7–1,9 | Кварцевая нить | около 10 |

Литой магний | 0,6–0,8 | Шелковая нить | 2,6 |

Кобальт | 2,6–7,5 | Паутина | 1,8 |

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом численные характеристики должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образчик.

При этом численные характеристики должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образчик.

Параметр каждого из них находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма прежняя – пример, сжимание пружины), то такие качества нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называется пределом прочности, но и такую характеристику стали как твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под действием цикличных нагрузок.

- Предел прочности стали при растяжении и на разрыв – это обозначение временного сопротивления внешним силам, напряжения (МПа), возникающего внутри.

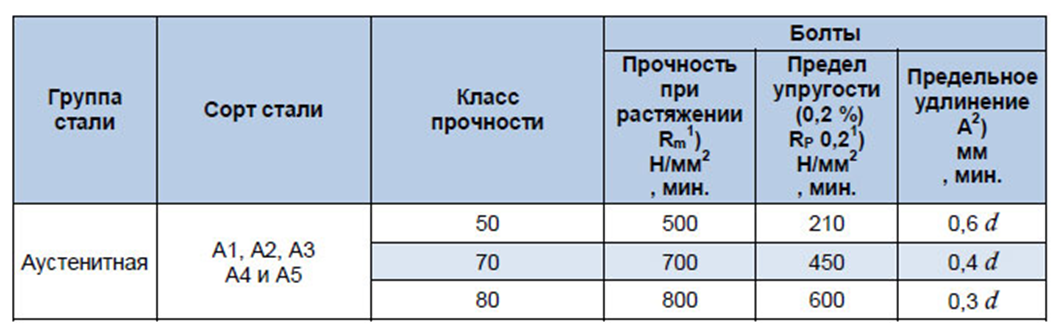

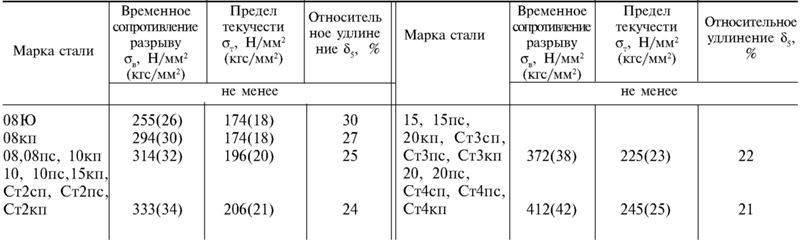

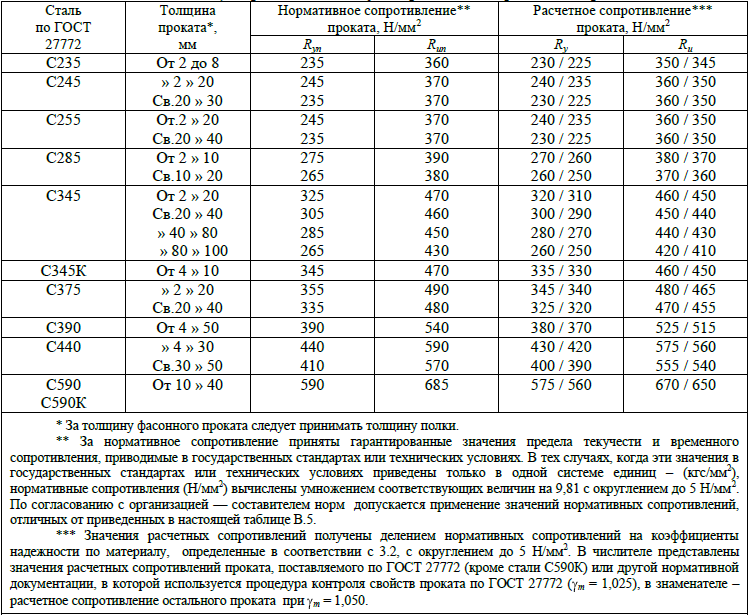

Классы

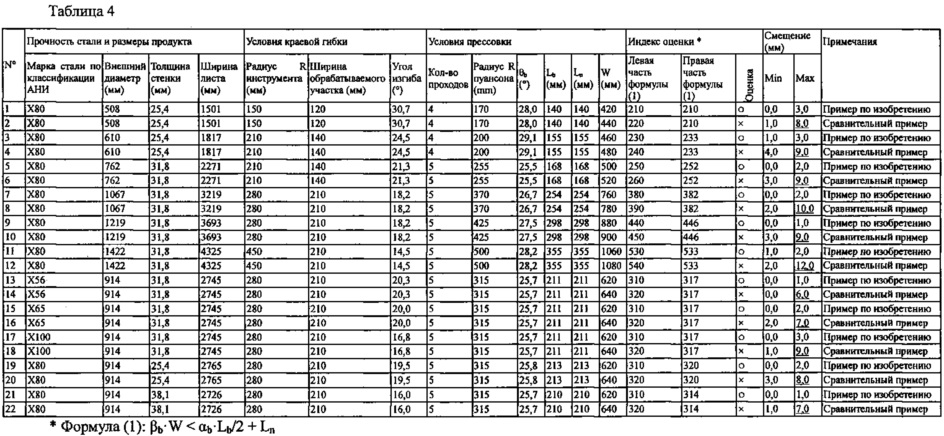

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остаются одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

В зависимости от этого возможна различная максимальная толщина металлопроката.

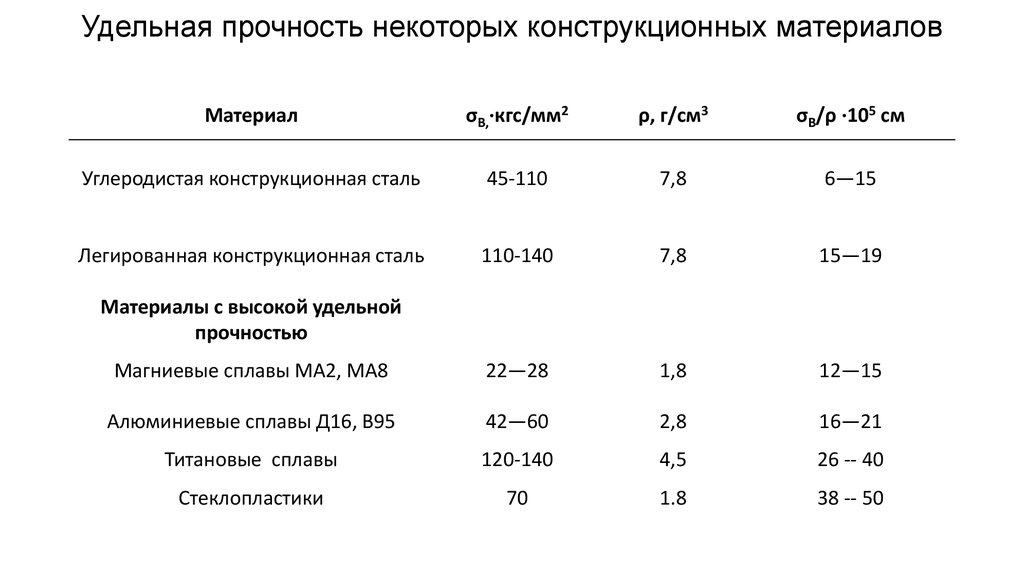

Формула для механического напряжения

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется прочность материала и что понимается под удельным пределом металла. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о вариантах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

youtube.com/embed/HOKLrd0C4S4″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях. В статье мы рассказали про предел прочности металла (кратковременное сопротивление материала) – что это, формулы, как определяется и обозначается сигма при растяжении и сжатии в единицах измерения. А также дали несколько таблиц, которыми можно пользоваться при работе. В качестве завершения давайте посмотрим видеоролик:

После того, как ознакомитесь со статьей, можете ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

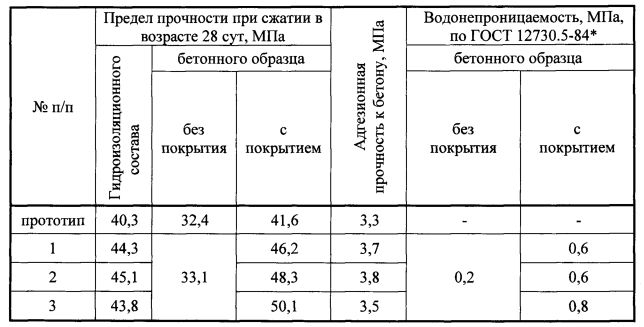

Прочность стали на сжатие

Прочность на сжатие — это способность материала выдерживать давление силы, которая толкает, сжимает или сжимает его. Если здание имеет низкую прочность на сжатие, оно с большей вероятностью прогнется и выйдет из строя под давлением. Вот почему крайне важно, чтобы взрывостойкое здание было изготовлено из материала с высокой прочностью на сжатие, такого как сталь.

При взрыве возникает взрывная волна, которая движется наружу со сверхзвуковой скоростью. Взрывная волна может вызвать разрушительные структурные повреждения зданий, которые не могут выдержать сжимающую силу. Что еще более важно, когда конструкция выходит из строя, это может привести к жертвам в результате немедленного обрушения и осколков.

Ниже мы рассмотрим прочность стали на сжатие и то, как это делает ее идеальным материалом для взрывостойких зданий.

Как измеряется прочность на сжатие?

Прочность на сжатие определяет, какую нагрузку может выдержать материал. Мы можем измерить прочность материала на сжатие, выполнив тест, в котором сила прикладывается сверху вниз к объекту и снизу вверх (тем самым сжимая его). Измерение прочности на сжатие определяется путем деления силы, необходимой для деформации материала, на площадь поверхности поперечного сечения объекта.

Измерение прочности на сжатие в конечном итоге дает нам величину силы, которая потребуется, чтобы ваш материал разрушился, и указывается одним из двух способов: фунты на квадратный дюйм (фунты на квадратный дюйм) или мегапаскали (МПа). В США фунт на квадратный дюйм является наиболее распространенным показателем прочности на сжатие. (Обратите внимание, что 1 паскаль = 0,00014503773800722 фунтов на квадратный дюйм, что составляет 1 МПа = 145,03773773 фунтов на квадратный дюйм).

Поскольку взрывостойкие здания рассчитаны на значительное давление, они построены из материалов с высоким уровнем давления на квадратный дюйм. Такие элементы, как двери и другие приспособления, которые могут разрушиться и превратиться в снаряды во время взрыва, также должны быть изготовлены из материалов, способных выдерживать давление взрыва.

Такие элементы, как двери и другие приспособления, которые могут разрушиться и превратиться в снаряды во время взрыва, также должны быть изготовлены из материалов, способных выдерживать давление взрыва.

Жилой дом может быть разрушен взрывом с избыточным давлением 2-3 фунта на квадратный дюйм и вызвать тяжелые жертвы от разлетающихся обломков. При давлении 5 фунтов на квадратный дюйм мы можем ожидать, что большинство зданий рухнет, а к тому времени, когда мы доберемся до 20 фунтов на квадратный дюйм, взрыва будет достаточно, чтобы разрушить даже самые прочные конструкции.

Тем не менее, никакие отраслевые нормы не определяют рейтинги прочности для взрывостойких зданий. Самое близкое, что у нас есть, это рекомендуемые практики (RP) от Американского института нефти (API). Они называются API RP 752 и 753. Они предназначены для обеспечения безопасности проектирования, строительства, установки и обслуживания как временных, так и постоянных сооружений в опасных зонах, включая взрывостойкие здания. При выборе взрывостойкого здания крайне важно убедиться, что оно соответствует требованиям API RP 752/753.

При выборе взрывостойкого здания крайне важно убедиться, что оно соответствует требованиям API RP 752/753.

Как взрывостойкие строительные компании используют прочность на сжатие для обеспечения безопасности зданий

Взрывостойкие строительные компании проверяют несущую способность своих конструкций, фундаментов и несущих колонн. Очень важно знать предел прочности строительных материалов на сжатие, как долго они могут выдерживать давление и каким образом они разрушаются при достижении своего верхнего предела. Изгибаются ли они, деформируются, трескаются или разбиваются таким образом, что это угрожает жизни человека?

Но хотя очень важно оценить степень сжатия, которую могут выдержать строительные материалы, безопасность здания также зависит от того, как оно реагирует на другие сопутствующие силы. Это потому, что за взрывом могут последовать толчки, пожар или ударные волны. Таким образом, прочность на сжатие является частью более обширного набора уравнений, включающего прочность на сдвиг и прочность на растяжение.

Вот почему компании, занимающиеся взрывобезопасным строительством, должны проводить всесторонние взрывные испытания.

Почему сталь — лучший вариант

Нельзя отрицать превосходную прочность стали по сравнению с другими материалами. Его отношение прочности к весу в восемь раз выше, чем у бетона, другого популярного взрывостойкого строительного материала. Сталь также обладает превосходной прочностью на растяжение и сдвиг, хотя точные измерения зависят от ее состава.

Сталь является самым прочным строительным материалом, что делает ее идеальной для взрывостойких зданий. Горячекатаная конструкционная сталь является наиболее эластичной, ее прочность на растяжение и сжатие составляет примерно 50 000 фунтов на квадратный дюйм. Большая часть конструкционной стали имеет прочность на сжатие около 25 000 фунтов на квадратный дюйм. Для сравнения, прочность бетона на сжатие обычно составляет около 4000 фунтов на квадратный дюйм. (Однако она может быть выше, если она армирована сталью. )

)

Понимание прочности на сжатие

При выборе взрывостойкого строительного материала крайне важно понимать прочность на сжатие и ее роль в том, чтобы помочь зданию противостоять как взрывам, так и их ближайшим последствиям.

Прочность стали на сжатие делает ее наиболее надежным материалом для взрывостойких зданий, что дает любому человеку, находящемуся на месте взрыва или рядом с ним, наилучшие шансы на защиту от взрывной волны или снарядов, вызванных взрывом. Сталь скорее изгибается, чем ломается, и выдерживает как случайные, так и преднамеренные детонации без катастрофических структурных разрушений.

Спасение жизней — приоритет RedGuard. Свяжитесь с нашей командой сегодня, чтобы поговорить о ваших потребностях в взрывостойком здании.

Что такое прочность на сжатие? — Соответствие

Прочность на сжатие относится к способности определенного материала или конструктивного элемента выдерживать нагрузки , которые уменьшают размер этого материала или конструктивного элемента при воздействии. Силу прикладывают к верхней и нижней части образца для испытаний до тех пор, пока образец не сломается или не деформированный .

Силу прикладывают к верхней и нижней части образца для испытаний до тех пор, пока образец не сломается или не деформированный .

Такие материалы, как бетон и горная порода , часто оцениваются с помощью испытания на прочность при сжатии, и в этих случаях происходит растрескивание.

Такие материалы, как , сталь , также могут быть испытаны на прочность при сжатии, а в случае пластичных материалов имеет место тенденция к деформации. Первоначально пластичный материал будет воспринимать приложенную нагрузку, регулируя свою внутреннюю структуру — процесс, называемый пластическим течением.

Как только деформация концентрируется в одном месте, пластическое течение прекращается и материал ломается. Для пластичных металлов предел прочности при растяжении обычно является предпочтительным показателем для измерения и сравнения. Это связано с тем, что растягивающее напряжение измеряет силы, необходимые для разрыва материала, что лучше подходит для явления пластического течения.

Как измеряется прочность на сжатие?

Прочность на сжатие бетона часто проверяется, чтобы оценить, соответствует ли фактическая бетонная смесь требованиям спецификации проекта. Тест обычно проводится в лабораториях дозирования .

Для проведения испытания на прочность при сжатии небольшой образец бетонной смеси сначала отливается в форме куба или цилиндра и выдерживается в течение 28 дней. Для образцов бетона, содержащих дополнительный материал, рекомендуется более длительное время отверждения – 56 дней. Если инженер-конструктор хочет протестировать существующую конструкцию, , затем из этой структуры берутся образцы керна .

Затем образец помещают между двумя плитами машины для испытания бетона и к противоположным сторонам образца прикладывают нагрузку до тех пор, пока он не разрушится. Скорость нагружения важна, поскольку слишком низкая скорость нагружения может вызвать ползучесть.

На прочность бетона на сжатие влияют такие факторы, как пропорции смеси , соотношение вода/цемент и условия отверждения .

Для расчета прочности на сжатие используется следующая формула:

F = P/A

Где:

F = прочность на сжатие (МПа)

P = максимальная нагрузка (разрушающая нагрузка), приложенная к образцу (Н )

A = площадь поперечного сечения образца, выдерживающего нагрузку (мм2)

Стандартные приложения обычно требуют, чтобы бетон удовлетворял требованиям прочности на сжатие от 10 МПа до 60 МПа, тогда как для некоторых применений требуется более высокая прочность и могут быть разработаны бетонные смеси, отвечающие требованиям прочности 500 МПа. Бетон, отвечающий этому требованию прочности, обозначается как 9.0057 сверхвысокопрочный бетон .

Прочность на сжатие стали и других пластичных материалов можно определить с помощью универсальной испытательной машины .