| 8 (800) 200-52-75 (495) 366-00-24 (495) 504-95-54 (495) 642-41-95 | |

| e-mail: [email protected] | e-mail: [email protected] |

Основные сведения о жаростойких и жаропрочных сплавахЖаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах. Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах. Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей. Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. Классификация жаропрочных и жаростойких сплавовПоскольку речь идет о жаростойких и жаропрочных сталях и сплавах, то стоит дать определение терминам жаропрочность, жаростойкость. Термины и определенияЖаропрочность — способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация — пределом ползучести. Ползучесть — явление непрерывной деформации под действием постоянного напряжения. Длительная прочность — сопротивление материала разрушению при длительном воздействии температуры. Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах. Классификация Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах. Наиболее общей является следующая классификация жаростойких и жаропрочных сталей и сплавов:

Также существует классификация по способу производства:

Свойства жаростойких и жаропрочных сплавовДля жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения. Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах. В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость). Марки жаропрочных и жаростойких сплавовЖаропрочные стали и сплавы на никелевой основеВ настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С. Сплав ХН77ТЮР (ЭИ437Б и ЭИ437БУВД)

Технологические данные:

старение при 700 или 750 °С, выдержка 16 ч, охлаждение иа воздухе; ХН77ТЮР (ЭИ437БУ) — нагрев до 1080 °С, выдержка 8 ч, охлаждение на воздухе; старение при 750 или 775 °С, выдержка 16 ч, охлаждение на воздухе. Сплав ХН70ВМТЮ (ЭИ617) Технологические данные:

Жаростойкие стали и сплавы на основе никеля и железа Основными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Сплав ХН70Ю (ЭИ652) Технологические данные:

Сплав ХН78Т (ЭИ435) Технологические данные:

Сплав ХН60ВТ (ЭИ868) Технологические данные:

Сплавы ХН65МВ (ЭП567), ХН65МВУ (ЭП760) (хастеллой) Полуфабрикаты из указанных сплавов подвергаются термической обработке, которая заключается в закалке при температуре 1050-1090 °С и последующем охлаждении в воде. Применяются для сварки конструкций, работающих при повышенных температурах в достаточно агрессивных средах (серная, уксусная кислота, хлориды и др.). Высоколегированные сталиСталь СВ-06Х15Н60М15 (ЭП367) Указанная сталь не относится к категории жаропрочных или жаростойких, но используется для сварки конструкций из таких сплавов. Она применяется для сварки деталей из сплавов на никелевой основе, например, ХН78Т, ХН70ВМЮТ и подобных, а также для сварки разнородных металлов, например, хромистых сталей со сплавами на никелевой основе. Достоинства / недостатки жаростойких и жаропрочных сплавов

Области применения жаропрочных И жаростойких сплавовУказанные материалы применяются при изготовлении деталей ракетно-космической техники, в газовых турбинах двигателей самолетов, кораблей, энергетических установок, в нефтехимическом оборудовании. К таким деталям можно отнести рабочие лопатки, турбинные диски, кольца и другие элементы газовых турбин, а также камеры сгорания, узлы деталей печей и прочих изделий, длительно работающих при повышенных температурах. Диапазон рабочих температур, как правило, составляет 500-1350 °С. Продукция из жаростойких и жаропрочных сплавовВыпускаются различные полуфабрикаты из жаропрочных и жаростойких сталей и сплавов. Стоит отметить жаропрочные прутки и круги, проволоку и нить, жаропрочные листы и полосы, ленту, а также трубы. Перечисленные полуфабрикаты находят применение в областях промышленности, в которых предъявляются высокие требования к жаропрочности и жаростойкости изделий. |

Жаропрочная сталь: классы, характеристики, методы производства

Жаропрочная сталь используется в режиме повышенных температур в течение долгого времени в сложно напряженном состоянии. Необходимо проводить различение между жаропрочными и жаростойкими сталями. Последние выделяются большой антикоррозионностью при температурных условиях, превышающих 550 гр. Цельсия в среде, содержащей агрессивные газы. Иными словами, жаростойкость – это качество, которое связано с устойчивостью к окислению. Жаропрочность – качество, которое позволяет выдерживать деформационные воздействия, когда материалы находятся в условиях повышенной температуры и нагрузок напряжения.

Иными словами, жаростойкость – это качество, которое связано с устойчивостью к окислению. Жаропрочность – качество, которое позволяет выдерживать деформационные воздействия, когда материалы находятся в условиях повышенной температуры и нагрузок напряжения.

Содержание

- 1 Характеристики жаропрочных материалов

- 1.1 Технологический параметр ползучести

- 2 Варианты производства жаропрочных материалов

- 3 Классификация материалов жаропрочных и жаростойких

- 4 Разновидности жаропрочных и жаростойких материалов по структурным критериям

- 4.1 Аустенитный класс

- 4.1.1 Структура аустенитов

- 4.2 Аустенитно-ферритный класс

- 4.3 Перлитный класс

- 4.4 Мартенситный класс

- 4.5 Ферритный класс

- 4.6 Мартенситно-ферритный класс

- 4.7 Сплавы, имеющие никелевую основу, и железо никелевые

- 4.1 Аустенитный класс

- 5 Тугоплавкие металлы

- 6 Применение

Характеристики жаропрочных материалов

Главный параметр жаропрочных металлов – возможность противостоять механическим напряжениям и нагружению при нагревании до высоких значений, не разрушаясь и не деформируясь.

Способы нагружения, которые испытывают металлы:

- Нагрузки растягивания в статическом состоянии.

- Нагрузки посредством изгибания и скручивания.

- Температурные, предполагающие различные режимы нагрева.

- Переменные нагрузки динамического характера.

- Нагружения, оказываемые посредством направления потоков газов на металл.

Жаростойкие металлические материалы отличаются еще и повышенной антикоррозионностью и стойкостью к факторам окисления в условиях повышенных термических воздействий.

Технологический параметр ползучести

Наиболее значимая характеристика в технологических процедурах, где присутствуют жаропрочные стали, — это ползучесть. Эта характеристика свойственна любым твердым телам: кристаллическим и аморфным.

Для металлических материалов она выражается в медленных и постепенных пластических деформационных процессах, происходящих под влиянием неизменяемой нагрузки. Чем меньше скорость деформирования и ниже скорость ползучести, тем более высоко можно оценить жаропрочность металла, если напряжение и температурный режим остаются постоянными и заданными.

Характеристики ползучести могут различаться по критерию временной длительности.

Соответственно этому ползучесть бывает

- Длительной. Характеристики этого вида ползучести определяются нагрузками на жаропрочную сталь для печи, которые продолжаются долгое время. Наибольшее напряжение за период времени, которое разрушает разогретый материал, определяет предел ползучести.

- Кратковременной. Испытания для ее определения проводят в печи, которую нагревают до определенного уровня, и оказывают на металл растягивающую нагрузку в течение короткого времени.

Ползучесть описывается определенным графиком кривой, на котором прослеживаются различные стадии. Высокое сопротивление ползучести — один из факторов жаропрочности.

Предел ползучести – это уровень напряжения, при котором за время, специально заданное, достигается определенная деформация.

Эти расчеты принимаются во внимание в различных видах машиностроения: в авиационном моторостроении за такое время принимается величина 100-200 часов.

Жаропрочностью отличаются сплавы, содержащие Cr и Ni (хромоникелевые), а также содержащие Cr, Ni, Mn (хромоникелевомарганцевые). Эта характеристика проявляется следующим образом: при нагревании они не демонстрируют качество ползучести.

Варианты производства жаропрочных материалов

Изготавливается жаропрочная сталь, проходя предварительную термическую обработку. Применяются процедуры легирования такими элементами, как Cr, добавления Mo, Ni, Ti и иных легирующих компонентов.

Хром – Cr -увеличивает жаростойкость, повышает коррозионную стойкость.

Никель – Ni – повышает свариваемость.

Молибден – Mo – увеличивает термические показатели рекристаллизации.

Титан – Ti – повышает прочность, она удерживается в течение большого временного периода, и эластичность.

Классификация материалов жаропрочных и жаростойких

Среди всех железосодержащих материалов, ориентированных в эксплуатации на повышенный температурный режим, выделяются 3 основных класса:

Вид материала | Уровень нагруженности | Термические условия |

| Теплоустойчивые | Состояние в условиях нагрузки | До 600 градусов Цельсия долгое время |

| Жаропрочные | Состояние нагруженное | Высокие показатели температуры |

| Жаростойкие (окалиностойкие) | Ненагруженное, слабонагруженное состояние | Температура более 550 гр. Цельсия Цельсия |

Сплавы различаются по технологическим характеристикам, и это предопределяет взаимодействие с различными вариантами производства. По этому критерию они бывают

- Литейными. Идут на изготовление фасонных отливок.

- Деформируемыми. Получаются в виде слитков, затем обрабатываются с помощью ковки, прокатываются, штампуются, используется волочение и другие способы.

Разновидности жаропрочных и жаростойких материалов по структурным критериям

Состояние внутренней структуры металлов определяет тип сталей и сплавов.

Выделяется ряд категорий жаропрочных стальных материалов, исходя из состояний внутренней структуры.

Аустенитный класс

Аустенитный класс формирует внутреннюю структуру благодаря большому процентному содержанию хрома и никеля. Получение стабильного аустенита, гранецентрированной кристаллической решетки железа, предполагает легирование стали никелем. Жаростойкость определяется хромовыми добавками.

Аустенитные сплавы — высоколегированные. Для целей легирования используются Nb (ниобий) и (Ti) титан для увеличения устойчивости к коррозии. Эта характеристика позволяет отнести их к группе стабилизированных.

Коррозионностойкие жаропрочные стали с относятся к труднообрабатываемым металлам.

Когда температуры повышаются до значений, близких к 1000 градусам С. и длительно поддерживаются, аустенитная нержавеющая сталь сохраняет стойкость к образованию слоя окалины, сохраняя качество жаростойких материалов.

Часто встречаются на производстве сплавы аустенитного типа, принадлежащие к дисперсионно–твердеющему подклассу. Качественные характеристики могут улучшаться путем добавления различных элементов: карбидных, интерметаллических упрочнителей.

Эти элементы обеспечивают деформационно-термическое упрочнение благодаря усилению аустенитной матрицы с помощью дисперсионного твердения.

Карбидообразующие элементы: ванадий-V, ниобий-Nb, вольфрам-W, молибден-Mo.

Интерметаллиды получаются благодаря дополнительным добавкам хрома–Cr, никеля-Ni, и титана–Ti.

Структура аустенитов

Жаропрочные аустенитные различаются по типам структуры. Она может быть

- Гомогенной. Материал с такой структурой не проходит термообработку для упрочнения, в нем мало углерода и большой процент легирующих компонентов. Это обусловливает хорошую стойкость к ползучести.

Применяются в температурной среде ниже 500 градусов. - Гетерогенной. В таком материале, прошедшем термоупрочнение, получаются карбонитридные и интерметаллидные фазы.

Это позволяет повысить температуру использования под нагрузками напряжения до 700 градусов..

Материалы с никелевыми и кобальтовыми присадками подвергаются эксплуатационным воздействиям при терморежиме до 900 градусов. Сохраняют стабильность структуры долгое время.

Нихромы, в которых никеля больше 55%, отличаются и жаропрочностью, и качествами жаростойкости.

Тугоплавкие металлы: вольфрам, ниобий, ванадий обеспечивают устойчивость металлов, когда термический режим приближается к 1500 гр. С.

С.

Молибденовые сплавы с дополнительной защитой долгое время сохраняют рабочие свойства в терморежиме 1700 гр.

| Марки аустенитного ряда дисперсионно-твердеющие | Маркировка сплавов аустенитного ряда гомогенных |

| Х12Н20Т3Р, 4Х12Н8Г8МФБ, 4Х14Н14В2М | 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н20С2, Х25Н16Г7АР |

| Из металлов этого подкласса производят турбинные конструкции, клапаны двигателей автотранспорта, арматурных конструкций | Гомогенные виды идут на изготовление трубопрокатной продукции, деталей печей, агрегатов, функционирующих под давлением. |

| Х12Н20Т3Р идет на производство турбинных дисков, кольцевых компонентов, крепежа, функционирующих в температурном режиме менее 700 гр. 4Х14Н14В2М участвует в производстве арматуры, крепежа и поковок для долгого срока эксплуатации при термическом режиме 650 градусов | Х25Н20С2 участвует в производстве печей для температурных нагрузок до 1100 градусов Из Х25Н16Г7АР производят различные металлические полуфабрикаты: лист, проволока, готовые детали для функционального использования при 950 гр. Х18Н12Т идет на изготовление деталей и компонентов для работы при терморежиме до 600 гр. в агрессивных средах. |

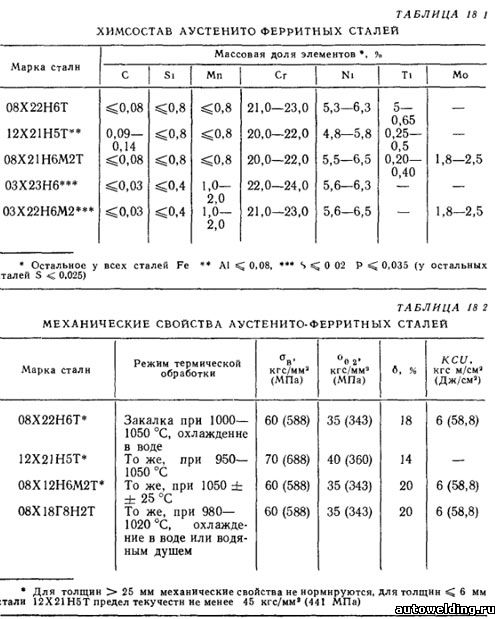

Аустенитно-ферритный класс

Материалы, содержащие смесь аустенитных и ферритных фаз, характеризуются особой жаропрочностью. По своим параметрам они превосходят даже высокохромистые железосодержащие материалы. Объяснение этого явления кроется в особо стабильной матричной структуре. Это предполагает возможность применения при терморежиме 1150 градусов.

| Маркировка стали ферритного ряда: Х23Н13, Х20Н14С2 и 0Х20Н14С2 |

| Х23Н13 идет на изготовление пирометрических трубок. Х20Н14С2 и 0Х20Н14С2 идут в производство жаропрочных труб, печных конвейеров, емкостей для цементации. |

Перлитный класс

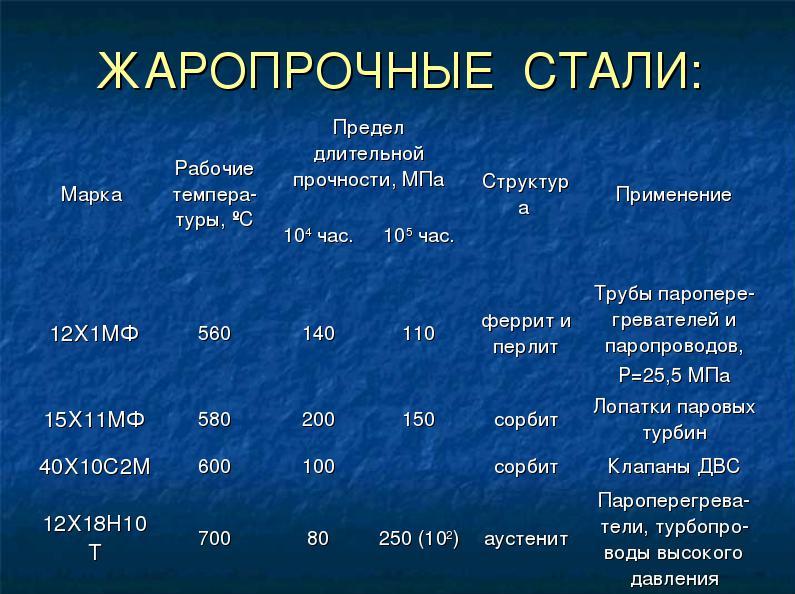

Перлитные жаропрочные стальные материалы относятся к категории низколегированных. Стали содержащие в виде присадок хром и молибден ориентированы на работу при температуре 450-550 гр. С., содержащие, помимо Cr и Mo еще и ванадий, нацелены на рабочий режим при температуре 550-600 гр. С.

Стали содержащие в виде присадок хром и молибден ориентированы на работу при температуре 450-550 гр. С., содержащие, помимо Cr и Mo еще и ванадий, нацелены на рабочий режим при температуре 550-600 гр. С.

Легирование хромом влияет на жаростойкость материалов в сторону повышения этой характеристики, также усиливается сопротивляемость окислительным процессам. Добавки молибдена увеличивают прочностные характеристики при большом нагреве материалов.

Ванадий, объединяясь с углеродом, создает повышение прочностных характеристик стальных материалов карбидами с высокодисперсными качествами.

Технология нормализации металлов улучшает и оптимизирует механические свойства сплавов. Технология закаливания и следующего за ней температурного отпуска выполняет ту же функцию. Получается структурная матрица, в которой присутствует дисперсная феррито карбидная фактура.

| К перлитным разновидностям принадлежат марки стали: 12МХ, 15ХМ, 20ХМЛ, 12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 12Х2МФСР |

Из 20ХМЛ производят шестерни, втулки крестовины, цилиндры, другие узлы и детали для работы при 500 гр. С. С.12Х1МФ — производство труб пароперегревателей, трубопроводов и коллекторов высокого давления. 15Х1М1Ф идет на производство установок высокого давления, функционирующих при режиме температур до 585 гр. С. |

Мартенситный класс

Методом, который превращает один вид стального материала в другой, является закаливание, за которым следует отпуск. Итог процесса – перестроение кристаллической решетки и повышение твердости. Однако возрастает хрупкость.

Технология отжига проходит при температурах около 1200 градусов на протяжении нескольких часов. Затем материалу дают остыть, и это занимает также несколько часов. Такая процедура приводит к повышению гибкости металла, хотя приходится пожертвовать некоторым уровнем твердости.

Если применяется метод двойной закалки, то она проходит в два этапа . Первый предполагает нормализацию твердого раствора материала с нагреванием до 1200 градусов. Второй этап предполагает тот же процесс, но с нагревом до 1000 градусов. Такая технология обеспечивает рост пластичности металла и увеличивает его жаропрочность.

Такая технология обеспечивает рост пластичности металла и увеличивает его жаропрочность.

| Мартенситы характеризуют такие марки сплавов: Х5, 3Х13Н7С2 , 40Х10С2М , 4Х9С2, 1Х8ВФ. |

| Х5 используется в трубном производстве, трубы выдерживают режим эксплуатации до 650 гр. С. 40Х10С2М идет на изготовление клапанов авиадвигателей, двигателей для дизельного автотранспорта, крепежа при температурах до 500 градусов. 3Х13Н7С2 и 4Х9С2 могут подвергаться нагреву порядка 900 гр. С. 1Х8ВФ рассчитана на температурный режим ниже 500 гр. С., но на длительную эксплуатацию под нагрузками. Эта марка подтвердила свою эффективность в изготовлении паровых турбин. |

Ферритный класс

Материалы с ферритной структурой имеют в своем составе от 25 до 33 % хрома. Получаются с помощью методов отжига и термообработки, из-за этого в них возникает мелкозернистая структура. Когда происходит повышение температурных показателей до 850 градусов, увеличивается хрупкость.

Получаются с помощью методов отжига и термообработки, из-за этого в них возникает мелкозернистая структура. Когда происходит повышение температурных показателей до 850 градусов, увеличивается хрупкость.

| Маркировки сталей ферритного ряда: 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28 |

| Оправдано использование сталей этого ряда для изготовления разнообразных деталей для машиностроения. 0Х17Т зарекомендовал себя в производстве изделий для работы в окислительных средах, таких как трубы и теплообменники Из Х18СЮ производятся трубы пиролизных установок, аппаратура. Х25Т участвует в производстве сварных конструкций с эксплуатационной температурой до 1100 градусов, труб для перекачивания агрессивных сред, теплообменников. |

Мартенситно-ферритный класс

Этот тип стали имеет в своем составе 10-14% хрома, легируется V, Mo, W.

| Марки сплавов этого ряда: Х6СЮ, 1Х13, 1Х11МФ, 1Х12В2МФ, 1Х12ВНМФ, 2Х12ВМБФР |

| Х6СЮ применяется в производстве компонентов котельных установок и трубопроводов. 1Х11МФ работает в виде лопаток турбин, из него производят поковки для эксплуатационных температур до 560 гр. С. 1Х12ВНМФ идет на производство лопаток и крепежа турбин, которые подвергаются длительным нагрузкам в температурных пределах до 580 градусов. |

Сплавы, имеющие никелевую основу, и железо никелевые

Материалы, у которых в составе 55% никеля, легируются Cr.

Присадки хрома добавляют до 25 %. Особенность таких материалов — появление в условиях повышения температуры оксидной пленки из Cr, а в материалах с добавками алюминия – пленки их этого металла. Легированные титаном сплавы приобретают свойство оставаться прочными и устойчивыми, когда температуры поднимаются до очень больших значений.

| Примеры марок сплавов: ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. |

| Сплав ХН77ТЮ используют для изготовления колец, лопаток, дисков, компонентов, которые должны выдерживать до 750 гр. С. ХН35ВМТЮ участвует в производстве газовых конструкционных элементов коммуникаций. Из ХН35ВТР изготавливают конструкции турбинных устройств. Из ХН35ВТ и ХН35ВМТ производят роторы турбин, крепежные элементы, пружины для температур до 650 градусов |

Тугоплавкие металлы

Это металлы, отличающиеся экстремально высокими температурными показателями плавления. Их характеризует также повышенная износостойкость. Использование их для легирования сталей и сплавов, увеличивает те же показатели материалов, к которым их добавляют.

Температуры плавления следующие:

| Вольфрам | W | 3410 градусов |

| Тантал | Ta | 3000 градусов |

| Ниобий | Nb | 2415 градусов |

| Ванадий | V | 1900 градусов |

| Цирконий | Zr | 1855 градусов |

| Рений | Re | 3180 градусов |

| Молибден | Mo | 2600 градусов |

| Гафний | Hf | 2222 градусов |

Применение

Стальные материалы жаропрочного класса широко применимы в различных областях экономики.

Это сферы энергетики, нефтехимии, химическом производстве, авиастроении и автомобилестроении, других направлениях машиностроительной отрасли.

Для технических целей все материалы делят на несколько видов:

- Сплав жаропрочный.

- Сталь жаропрочная низколегированная.

- Сталь жаропрочная высоколегированная. Рабочие температуры

- Сплавы жаропрочные релаксационностойкие с наиболее малой ползучестью и хорошими показателями упругости.

В нормативных документах ГОСТ, указывается примерное целевое назначение жаропрочных материалов в разных видах производственных процессов:

- Роторных конструкций и валов.

- Болтов и гаек.

- Фланцев и поковок общего и специального назначения.

- Высоконагруженные детали, штуцера.

- Прутков и шпилек.

- Крепежа и крепежных элементов.

- Листовых деталей и сортовых заготовок.

- Труб разного профиля и предназначения в условиях высокого давления и высоких температур.

- Детали выхлопных систем.

- Теплообменное оборудование.

- Дисковых компонентов высокотемпературных установок, компрессоров.

- Корпусов камер сгорания и дефлекторов.

- Арматурные конструкции.

Используемая литература и источники:

- Стали и сплавы. Марочник. Справ. изд./ В. Г. Сорокин и др. Науч. С77. В. Г. Сорокин, М. А. Гервасьев — М.: «Интермет Инжиниринг», 2001.

- Gusev A. I., Rempel A. A. Nanocrystalline Materials. — Cambridge: Cambridge International Science Publishing, 2004.

- Скороходов В. Н., Одесский П. Д., Рудченко А. В. «Строительная сталь»

Высокотемпературные марки|Аустенитная|Ферритная|Нержавеющая сталь Outokumpu

Высокотемпературные нержавеющие стали Outokumpu были специально разработаны для температур до 1150°C. Эта долговечность была достигнута за счет добавления в сталь нескольких важных легирующих элементов, что обеспечивает превосходные характеристики в широком спектре высокотемпературных применений.

Жаропрочные аустенитные марки

Жаропрочные аустенитные стали обычно используются в ряде применений, где температура превышает 550°C.

Типичные области применения для высокотемпературных аустенитных марок:

- оборудование и компоненты в черной металлургии, сталелитейной и других металлургических отраслях промышленности

- машиностроение

- установки по преобразованию энергии

- цементная промышленность

Важным фактором при высоких температурах является то, что сопротивление ползучести обычно является основным определяющим фактором. Выбирая правильный материал, вы не только продлеваете срок службы вашего приложения, но также можете определить более тонкий материал для общей экономии средств. Это особенно касается наших жаропрочных аустенитных марок Outokumpu 153 MA™ и Outokumpu 253 MA®.

Жаропрочные ферритные марки

Основным легирующим элементом в ферритных марках является хром. Его положительное влияние на устойчивость к образованию накипи усиливают кремний и алюминий.

Его положительное влияние на устойчивость к образованию накипи усиливают кремний и алюминий.

Ферритная сталь марок 4713 и 4724 лучше всего подходит для температур от 550°C до 850°C. Высоколегированные марки 4736, 4742, 4762 могут применяться при температурах до 1150°C, демонстрируя превосходную стойкость к воздействию серы и расплавленных металлов.

Из-за своей ферритной структуры ферритные стали демонстрируют меньшую прочность при температурах выше 600°C, но более устойчивы к тепловым ударам, чем жаропрочные аустенитные нержавеющие стали. При более высокой теплопроводности и более низком тепловом расширении, чем соответствующие значения для аустенитных сталей, равные тепловые удары приведут к более низким термическим напряжениям в ферритном материале. С этой точки зрения ферриты допускают большие допуски при проектировании и эксплуатации. Высокотемпературные ферритные марки в основном используются в высокотемпературных приложениях с сернистой атмосферой и/или при низких растягивающих нагрузках.

Типичные области применения ферритных высокотемпературных марок:

- установки в химической, энергетической и металлообрабатывающей промышленности

- технология печи

Пусть наш опыт работает на вас.

Проверьте Поиск нержавеющей стали, чтобы просмотреть доступные марки, размеры и отделку поверхности по форме продукта.

Свойства продукта

Аустенитные жаропрочные стали в основном оптимизированы для устойчивости к окислению и высокотемпературной коррозии. Однако они также обладают хорошими механическими свойствами, отчасти благодаря своей аустенитной структуре, а отчасти благодаря используемым нами легирующим элементам.

Жаропрочные ферритные нержавеющие стали имеют в целом те же механические свойства, что и их аустенитные аналоги при комнатной температуре. Однако при воздействии высоких температур (> 600 °C) сопротивление ползучести может упасть всего до четверти значения, которое аустенитная жаропрочная сталь показала бы в той же среде.

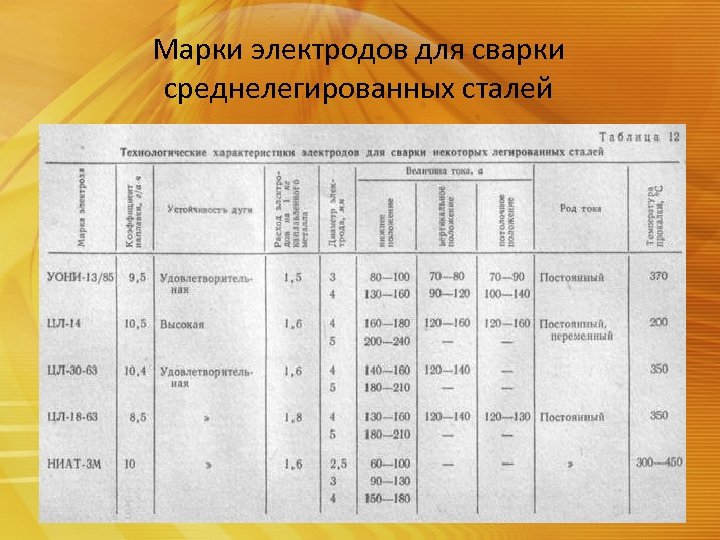

Свариваемость

Сварка аустенитных жаропрочных марок

Высокотемпературные конструкции часто подвергаются термической усталости из-за колебаний температуры. По этой причине очень важно проектировать сварной шов без надрезов. Кроме того, важно, чтобы сварные швы обладали стойкостью к окислению и сопротивлением ползучести, совместимыми с основным материалом.

Возможна автогенная сварка тонкого материала, если может быть достигнут полный провар. Следует избегать угловых швов без полного провара из-за риска термической усталости. Оптимальная конструкция требует расположения сварных швов в зонах с низким напряжением изготавливаемого оборудования.

Аустенитные марки стали 4948, 4878 и 153 MA™

Свариваемость сталей марок 4948, 4878 и 153 MA™ аналогична стали Cr-Ni из-за ферритного отверждения металла шва. При сварке МАГ проволокой 21 10 Н может потребоваться источник питания с импульсным током для получения хорошей свариваемости.

Аустенитные марки 4833, 4828 и 253 MA®

Если необходимо использовать высокотемпературную сталь марки 253 MA® в самом высоком температурном диапазоне, следует использовать процессы TIG, плазмы или MAG. Для сварки MAG может потребоваться современное импульсное оборудование и использование специальных защитных газов, содержащих Ar, He и O2/CO2, для обеспечения хорошей стабильности дуги и улучшения текучести.

Аустенитные марки 4845 и 4841

Эти полностью аустенитные стали подвержены горячему растрескиванию, поэтому подводимая теплота не должна превышать 1,0 кДж/мм. По этой причине следует избегать ПАВ. Использование наполнителя и основного флюса/покрытия снизит риск образования горячих трещин. При сварке жаропрочных нержавеющих сталей с углеродистыми можно использовать присадки 23Cr 12Ni. Наполнитель на основе никеля может быть лучшей альтернативой, если существует высокий риск потери прочности в ЗТВ углеродистой стали. Причина в том, что если углерод из конструкционной стали может диффундировать в низкоуглеродистый металл сварного шва, ЗТВ в углеродистой стали потеряет прочность. Ремонтная сварка оголенного и поврежденного высокотемпературного оборудования легко выполняется с помощью MMA. Перед сваркой важно удалить все магнитные области вблизи сварного шва, так как они могут содержать охрупчивающие фазы. Подходящими методами являются механическая обработка или шлифовка.

Ремонтная сварка оголенного и поврежденного высокотемпературного оборудования легко выполняется с помощью MMA. Перед сваркой важно удалить все магнитные области вблизи сварного шва, так как они могут содержать охрупчивающие фазы. Подходящими методами являются механическая обработка или шлифовка.

Сварка ферритных высокотемпературных марок

Эта группа ферритных сталей в основном используется при высоких температурах в серосодержащей атмосфере и/или с низкой растягивающей нагрузкой. Они имеют ограниченную свариваемость, а ЗТВ будет иметь феррито-мартенситную микроструктуру. Основным легирующим элементом в жаропрочных ферритных нержавеющих сталях является хром. Его положительное влияние на устойчивость к образованию накипи усиливают кремний и алюминий. Два низколегированных сорта лучше всего подходят для температур от 550°C до 850°C. Высоколегированные сплавы используются при температурах до 1150°C и демонстрируют превосходную стойкость к восстановительным серосодержащим средам и расплавленным металлам, например Cu. Легирование алюминием также дает выделения, которые снижают чувствительность к росту зерна во время сварки. По этой причине стали могут быть изготовлены и сварены толщиной более 10 мм.

Легирование алюминием также дает выделения, которые снижают чувствительность к росту зерна во время сварки. По этой причине стали могут быть изготовлены и сварены толщиной более 10 мм.

Ферритные марки 4713, 4724, 4742 и 4762

Для этих марок обычно требуются те же меры предосторожности, что и для углеродистых сталей. Для материалов толщиной более 3 мм необходим предварительный подогрев стыка до 200–300 °С, межпроходные температуры должны быть в том же диапазоне. Из-за роста зерна в ЗТВ необходимо свести к минимуму погонную энергию. Предпочтение отдается сварке в среде защитного газа. В качестве защитного газа следует использовать чистый аргон. Подходящий присадочный материал отрицательно влияет на пластичность, поэтому аустенитные сварочные материалы, напр. Обычно используются 18 8 Mn, 23 12 или 25 20. Если сварной шов будет подвергаться воздействию сернистой среды, потребуется наплавка с соответствующим ферритным наполнителем.

Стойкость материала к высокотемпературной коррозии во многих случаях зависит от его способности образовывать защитный оксидный слой. В восстановительной атмосфере, когда такой слой создать (или сохранить) невозможно, коррозионная стойкость материала будет определяться легирующим содержанием материала.

В восстановительной атмосфере, когда такой слой создать (или сохранить) невозможно, коррозионная стойкость материала будет определяться легирующим содержанием материала.

Производители жаропрочных сталей, жаропрочных сталей, марок жаропрочных сталей

Наша продукция

- Стальные пластины

- Пластины из нержавеющей стали

- Плиты из углеродистой и мягкой стали

- Пластины из марганцевой стали

- Котельные стальные плиты

- Высокопрочные пластины

- Коррозионностойкие пластины

- Износостойкие стальные пластины

- Пластины из жаропрочной стали

- Жаропрочные стали

- HIC Устойчивые стальные пластины

- Высокопрочные низколегированные стальные пластины

- IS 2062 — 2006 Сталь Низкая, Средняя, Высокопрочная

- Стальные пластины

- 5086 и 5083 Алюминиевый лист/пластина

- Дуплексные стальные пластины

- Супердуплексные стальные пластины

- Стальные застежки

- Хомуты для стальных труб

Пластины из легированной стали

Пластины из алюминиевого сплава

9Листы из алюминиевого сплава 0011

Если вам нужна жаропрочная стальная плита Сингапур , жаростойкая стальная плита Индонезия или плита сосуда под давлением Саудовская Аравия , у нас есть плавучий запас 800 тонн стальных плит и логистические навыки чтобы доставить то, что вы хотите, когда вам это нужно.

На нашем складе/складе по адресу Каламболи, Нави Мумбаи, Махараштра, ИНДИЯ Стальные пластины доступны в широком ассортименте специальных марок металлов, таких как марганцевая сталь , легированная сталь и нержавеющая сталь в различных спецификациях. Все запасы стальных листов соответствуют стандартам ASME, ASTM, EN и API . Стальные листы всегда доступны в избыточном количестве до 15 метров в длину, 4 метра в ширину и 300 миллиметров в толщину. Мы можем предложить решение практически любой проблемы с поиском стальных листов.

R-Pipe Overseas является единственным поставщиком жаростойкой стальной плиты, плиты Hardox 400, стальной плиты Abrex 400, износостойкой стали, плиты Sailhard Tiscral Las 07, плиты Ar 400, плиты с высоким содержанием марганца, плиты из марганца Hardfield, Welten 780E Plate в Индии, которая доставила стальные листы в Саудовскую Аравию за 3 дня, в Шри-Ланку за 2 дня, в Сингапур за 12 дней, в Кувейт за 5 дней, в Объединенные Арабские Эмираты за 3 дня, в Японию за 10 дней, в Катар. за 4 дня, в Индонезию за 7 дней и на Тайвань за 5 дней. Компания In Short R Pipe за рубежом доказала, что мы единственные, кто может поставлять стальной лист в страны Персидского залива и Азии в кратчайшие сроки, Итак, если вы хотите купить жаростойкую стальную плиту у надежного поставщика и специалиста по стальным плитам в Индии, ознакомьтесь с нашим бесплатным предложением с минимальным временем доставки в вашу страну, которое вы получите в течение часа.

за 4 дня, в Индонезию за 7 дней и на Тайвань за 5 дней. Компания In Short R Pipe за рубежом доказала, что мы единственные, кто может поставлять стальной лист в страны Персидского залива и Азии в кратчайшие сроки, Итак, если вы хотите купить жаростойкую стальную плиту у надежного поставщика и специалиста по стальным плитам в Индии, ознакомьтесь с нашим бесплатным предложением с минимальным временем доставки в вашу страну, которое вы получите в течение часа.

Пластины из жаропрочной стали

Жаропрочная сталь относится к стали, способной противостоять окалинообразованию при температуре выше 500°C. Жаропрочные марки стали не подвержены механическим воздействиям благодаря своему оксидному слою, который создается на протяжении всего процесса проявки, когда сталь подвергается воздействию щадящих и сильных окислительных условий при повышенных температурах.

Эта сталь обладает адгезией, а ее интенсивные оксидные слои обеспечивают термостойкость материала. Он способен поддерживать технологические процессы при постоянном или неравномерном воздействии рабочих температур, в результате которых температура металла превышает 650°C. Жаростойкость стали зависит от содержания в ней хрома, кремния и алюминия.

Он способен поддерживать технологические процессы при постоянном или неравномерном воздействии рабочих температур, в результате которых температура металла превышает 650°C. Жаростойкость стали зависит от содержания в ней хрома, кремния и алюминия.

Жаропрочные стали можно классифицировать на основе их микроструктуры следующим образом:

| Классификация жаропрочных сталей | Наиболее важные марки стали | Свойства | Области применения |

|---|---|---|---|

| Ферритная, ферритно-мартенситная, мартенситная жаропрочная сталь | № 1.4724 Зн. 1.4742 Знр. 1,4762 |

|

|

| Аустенитная жаропрочная сталь | № 1.4828 Зн. 1.4841 Зн. 1,4845 |

|

|

Жаропрочные стали

Благодаря более высокой стойкости к химическому и механическому разрушению при повышенных температурах, жаропрочные стали пользуются большим спросом на рынке. Благодаря своим характеристикам, таким как коррозионная стойкость, стойкость к окислению, водородная хрупкость и сопротивление ползучести, они идеально подходят для работы в условиях высоких температур.

Сталь классифицируется на основе ее микроструктуры, которая может быть ферритно-аустенитной (дуплексной), ферритной, аустенитной и мартенситной. Структура марки стали определяется ее химическим составом.

Структура марки стали определяется ее химическим составом.

Жаропрочные стали

| Классификация нержавеющей стали | Марки стали | Свойства | Области применения |

|---|---|---|---|

| Ферритная нержавеющая сталь | № 1.4000 № 1.4016 № 1.4512 № 1.4113 и т.д. |

|

|

| Мартенситная нержавеющая сталь | № 1. 4006 4006 № 1.4021 № 1.4028 № 1.4057 № 1.4034 и т.д. |

|

|

| Аустенитная нержавеющая сталь | № 1.4301 Зн. 1.4305м № 1.4306 № 1.4541 № 1.4571 и т.д. |

|

|

| Аустенитно-ферритная (дуплексная) нержавеющая сталь | № 1.4460 Зн. 1.4462 |

|

|

Можно дать более строгое определение жаропрочности.

Можно дать более строгое определение жаропрочности.

Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Помимо сварки может осуществляться наплавка.

Помимо сварки может осуществляться наплавка. Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке.

Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке. при умеренных нагрузках.

при умеренных нагрузках.

1.4724 (Н-12): промышленные печи, паровые котлы, ящики, трубы, подвески, рекуператоры и т. д.

1.4724 (Н-12): промышленные печи, паровые котлы, ящики, трубы, подвески, рекуператоры и т. д. 1.4828: выхлопные системы и т. д.

1.4828: выхлопные системы и т. д.

1.4006 подходит для сварки. Обычно требуется последующая термообработка. Если этого не сделать, коррозионная стойкость стали будет снижена.

1.4006 подходит для сварки. Обычно требуется последующая термообработка. Если этого не сделать, коррозионная стойкость стали будет снижена. е. № 1.4301, №. 1.4541 и Wnr. 1.4571 отлично подходят для сварки. № 1.4305 не рекомендуется для сварки, однако эта марка стали обеспечивает наилучшую обрабатываемость.

е. № 1.4301, №. 1.4541 и Wnr. 1.4571 отлично подходят для сварки. № 1.4305 не рекомендуется для сварки, однако эта марка стали обеспечивает наилучшую обрабатываемость. 1.4541: приложение идентично Wnr. 1.4301, однако лучше подходит для применения при механических нагрузках.

1.4541: приложение идентично Wnr. 1.4301, однако лучше подходит для применения при механических нагрузках.