Содержание

Виртуальные модели станков — ООО «Центр СПРУТ-Т»

Виртуальные модели станков

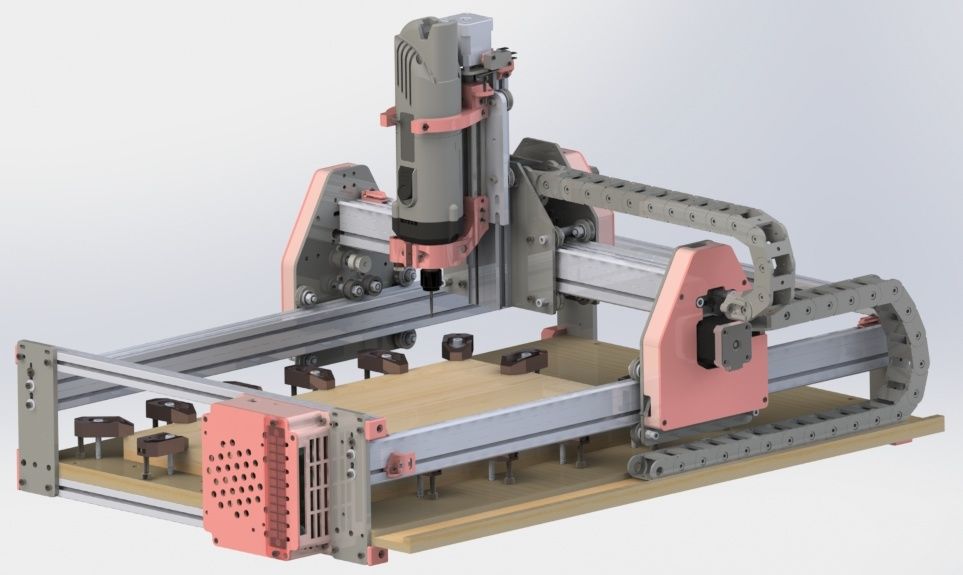

фрезерная обработка

- Обрабатывающий центр Willemin-Macodel 508 MT

- Создание виртуальной модели станка с кинематической схемой

- Создание реалистичных 3D моделей инструмента

- Задание конфигурации станка

Токарная обработка

- Многофункциональный токарно-фрезерный центр Nakamura

- Виртуальная наладка револьвера

- Реализация синхронной обработки

Многокоординатная фрезерная обработка

- Обрабатывающий центр Mikron VCE600

- Сквозной процесс от создания виртуального станка до готовой детали

При современных компоновках станков большое количество рабочих узлов, движущихся одновременно, создают опасность соударений внутри станка.

Для того чтобы избежать этого нужны виртуальные станки в CAM-системе.

Для того чтобы избежать этого нужны виртуальные станки в CAM-системе.

Виртуальный станок представляет собой набор трехмерных моделей всех рабочих органов реального станка и позволяет обеспечить полную идентичность процесса обработки в SprutCAM с процессом обработки на реальном оборудовании. При использовании виртуального станка в SprutCAM траектория движения инструмента и рабочих органов формируется с учетом кинематики станка и возможных столкновений.

Виртуальный станок в SprutCAM это:

- защита дорогостоящего оборудования и инструмента от столкновений

- защита деталей от зарезов и повреждений

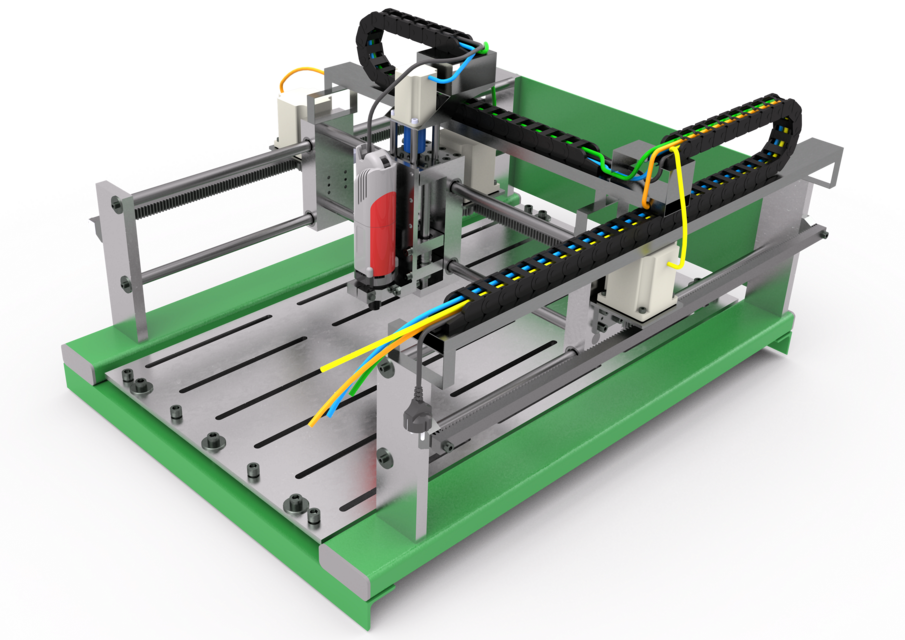

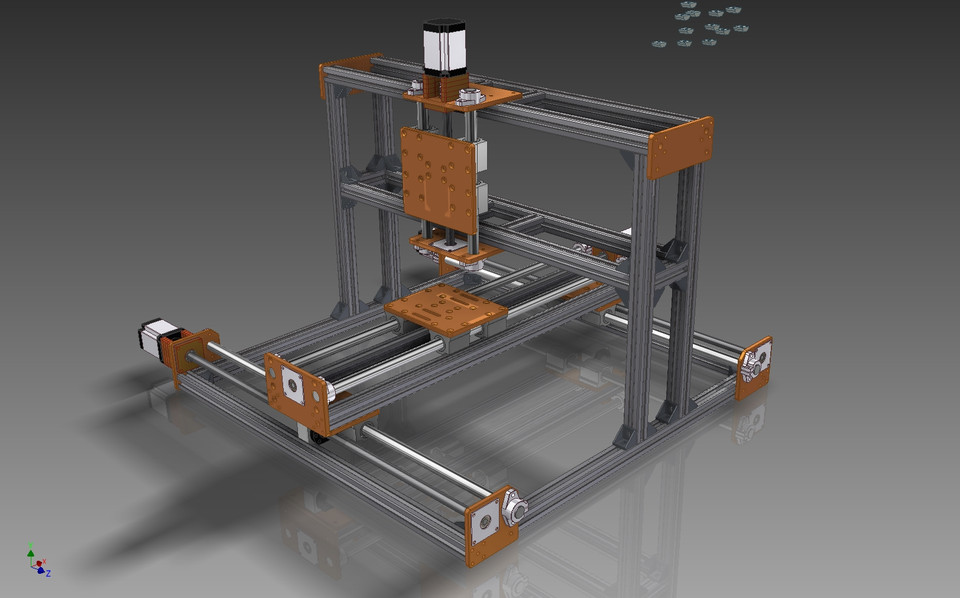

Создание виртуальной модели станка с кинематической схемой

Создание 3D модели станка в CAD-системе

3D геометрия станка может быть создана в любой CAD-системе

Импорт в SprutCAM напрямую из CAD-системы

Импорт в SprutCAM через промежуточный формат (IGES, STEP, STL и др.

)

)После импорта в SprutCAM, 3D геометрия сохраняется во внутреннем osd формате

Посмотрите видео, демонстрирующее подготовку 3D модели для использования в SprutCAM

Описание кинематики станка

Характер движения рабочих органов

Задание условий и ограничений

Все параметры сохраняются в специальном xml файле

Создание реалистичных 3D моделей инструмента

Загружайте 3D модели инструмента от производителя или созданные Вами

Импорт в SprutCAM напрямую из CAD-системы или в промежуточном формате (IGES, STEP, STL и др.)

Используйте и редактируйте параметрические 3D модели из встроенной библиотеки инструментов SprutCAM

Конфигурация станка

Обрабатывающий центр Willemin-Macodel 508 MT

Система ЧПУ: Fanuc 31i-A5

8 управляемых осей

Токарно-фрезерный шпиндель с поворотной осью

Трехпозиционный револьвер

(противошиндель/тиски/задний центр)

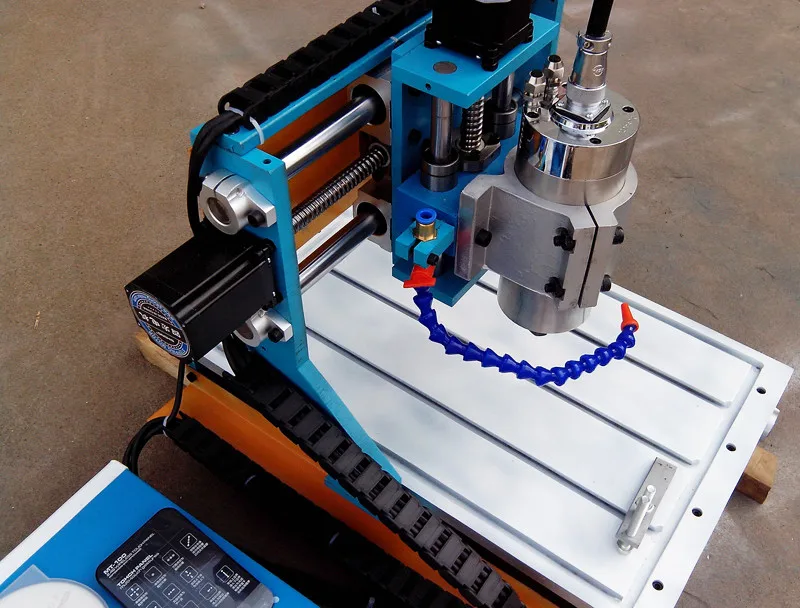

Виртуальная модель станка Mikron с поворотным столом

Обрабатывающий центр Mikron VCE600

Поворотный стол LEHMANN Т1-507510

5 управляемых осей (3+2)

Система ЧПУ: Heidenhain iTNC530

Система ЧПУ стола: Fanuc 35iB

Более подробно о данном виртуальном станке смотрите в разделе: Примеры внедрения SprutCAM

Сквозной процесс от создания виртуальной модели станка до готовой детали

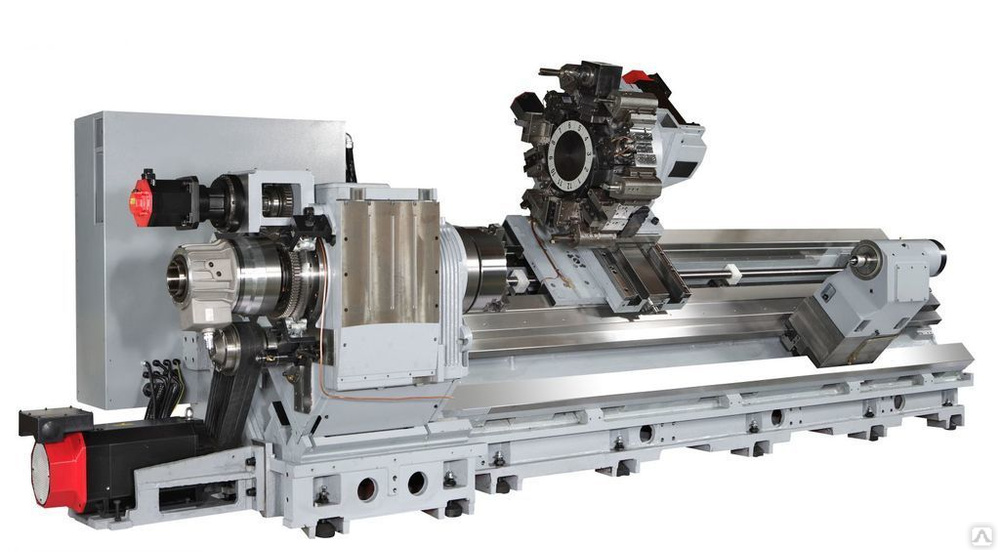

Пример создания виртуальной модели многофункционального токарно-фрезерного центра Nakamura

Обрабатывающий центр Nakamura Super NTJ

9 управляемых осей

Количество одновременно управляемых осей (4+4)

Два шпинделя и две револьверных головки

Система ЧПУ: Fanuc 18i-TB

Условия и ограничения

Допустимый диапазон вращения оси B1: -91º…+91º

При работе на главном шпинделе B1<=0, на противошпинделе B1>=0

Разделение операций по каналам: первый канал — операции верхнего револьвера, второй канал — нижнего револьвера

Наладка револьвера станка

Сборка виртуального станка

При наладке выбор из 6 типов блоков для верхнего револьвера и 12 типов блоков для нижнего

Разработаны операции простого перехвата и перехвата с отрезкой, в соответствии с документацией станка

Реализация синхронной обработки с использованием виртуальной модели станка

При использовании виртуального станка в

SprutCAM траектория движения инструмента и рабочих органов формируется уже с учетом избегания всех возможных коллизий. При этом осуществляется синхронизация движения рабочих органов и недопущение конфликтов в рабочей зоне, и как следствие — обеспечение оптимальной и безаварийной работы станка.

При этом осуществляется синхронизация движения рабочих органов и недопущение конфликтов в рабочей зоне, и как следствие — обеспечение оптимальной и безаварийной работы станка.

Все это обеспечивается с помощью:

— моделирования синхронизации до 4-х инструментальных узлов одновременно;

— покадровой синхронизации при многоканальной обработке;

— автоматического формирования бесконфликтной синхронной работы;

— идентичности процесса моделирования с реальным процессом обработки.

Реальная виртуальность в SprutCAM — надежная работа на производстве

Примеры выполненных виртуальных схем станков

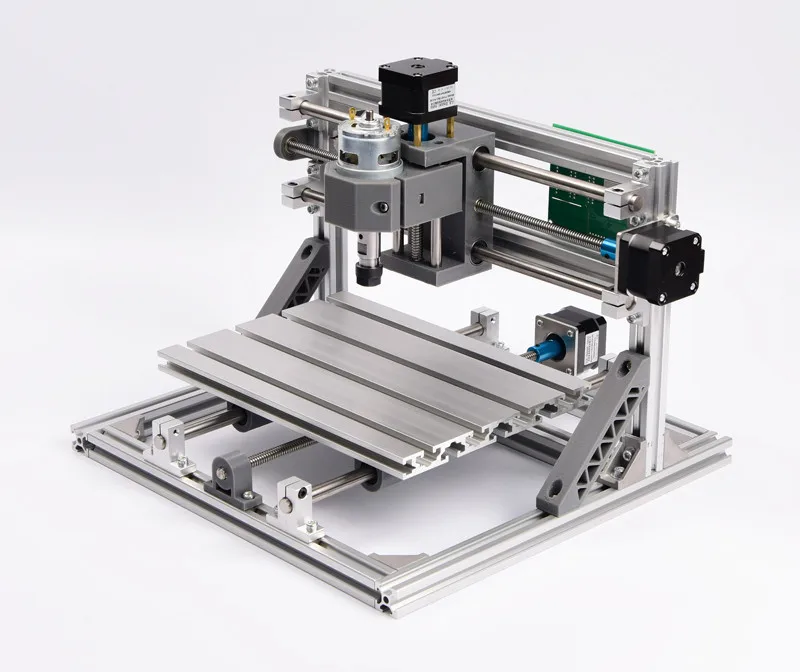

3-х осевые фрезерные

4-х осевые фрезерные

5-и осевые фрезерные AC

5-и осевые фрезерные BC

6-и осевые

8-ми осевые

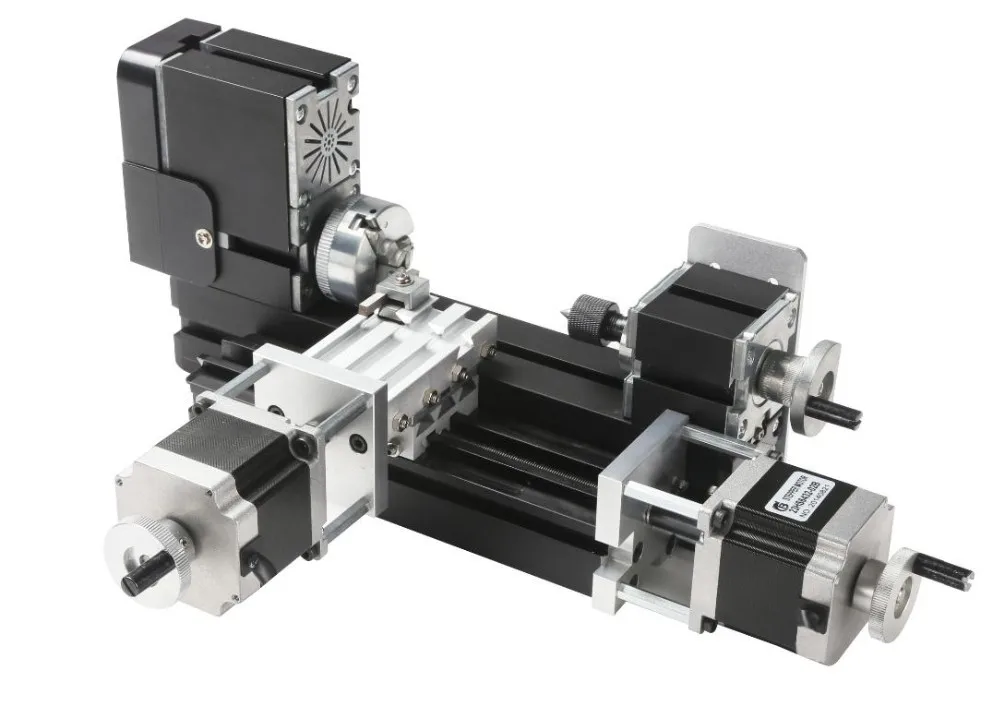

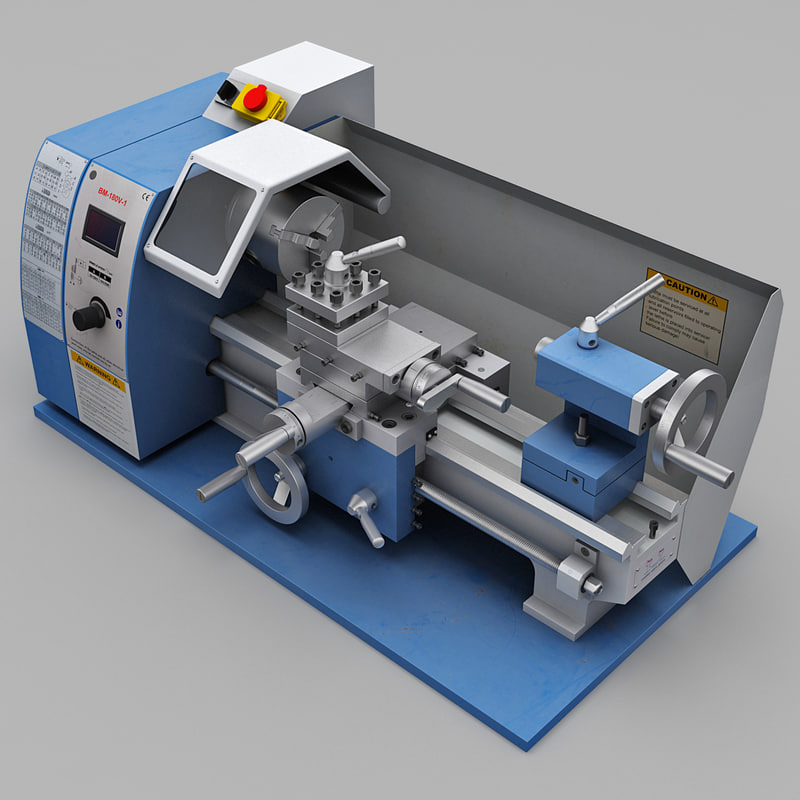

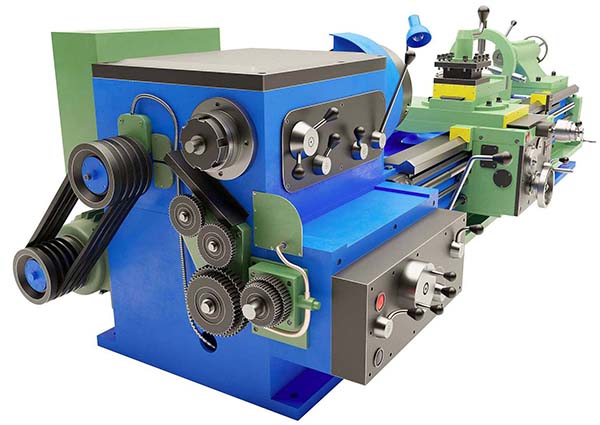

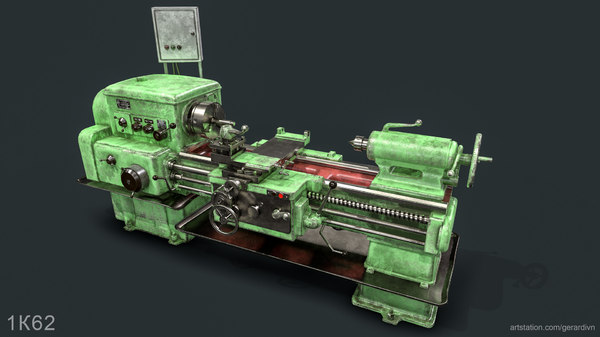

Токарные

Токарно-фрезерные

Токарные автоматы

Электроэрозионные

Шлифовальные

Роботы

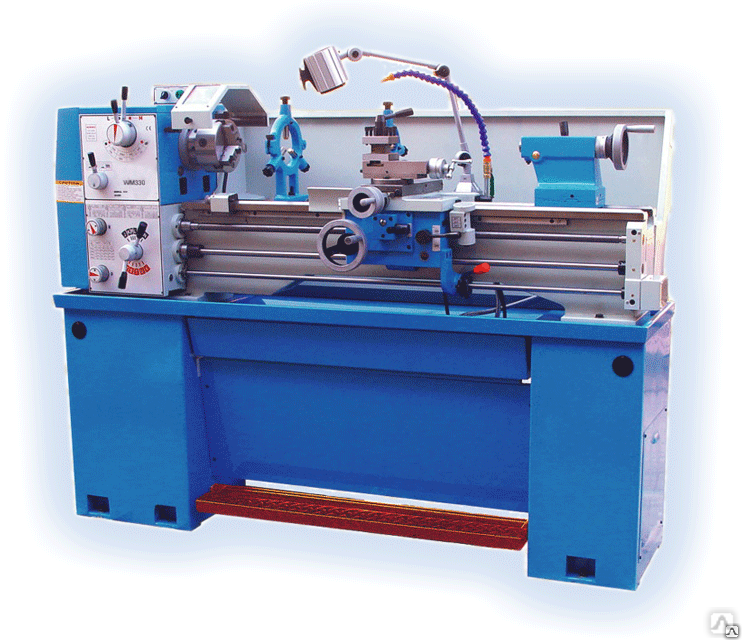

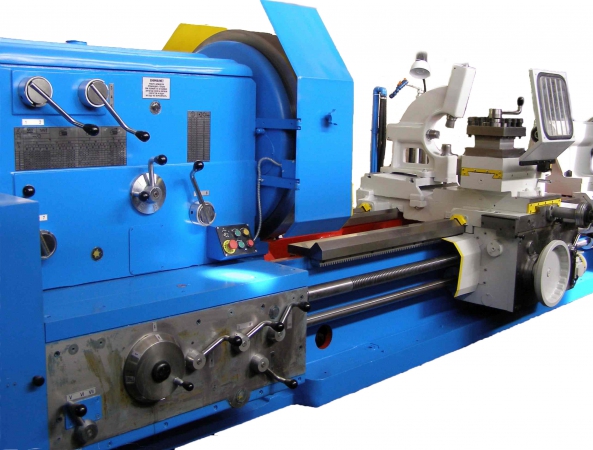

Станки универсальные токарно-винторезные моделей C10TM, C10TMS, C10TH; C10THS

Станки универсальные токарно-винторезные моделей C10TM, C10TMS, C10TH; C10THS предназначены для выполнения разнообразных токарных работ с большим диаметром заготовки, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных и диаметрально питчевых. Технические характеристики и жесткость станков, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Технические характеристики и жесткость станков, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Индекс «RD» – частотное (бесступенчатое) регулирование оборотов главного двигателя, вместо стандартного «ступенчатого» с большим количеством зубчатых передач

Данная модификация станка оснащается частотным преобразователем, который за счет изменения частоты тока обеспечивает регулирование (изменение) оборотов главного двигателя.

Пульт управления станка обеспечивает:

- цифровую индикацию числа оборотов шпинделя

- увеличение/уменьшение оборотов шпинделя (величина установленных оборотов поддерживается в автоматическом режиме, через контур обратной связи)

- переключение прямых/обратных оборотов шпинделя

- подача СОЖ

- освещение рабочей зоны

- остановку шпинделя

Помимо удобства управления станком, повышается точность обработки и достигается лучшая шероховатость обрабатываемых поверхностей. Лучшие выходные точностные характеристики обеспечиваются поддержанием постоянной скорости резания: при изменении числа оборотов шпинделя подача (мм/об) остается неизменной за счет изменения скорости линейного перемещения суппорта.

Лучшие выходные точностные характеристики обеспечиваются поддержанием постоянной скорости резания: при изменении числа оборотов шпинделя подача (мм/об) остается неизменной за счет изменения скорости линейного перемещения суппорта.

| ОСНОВНЫЕ ПАРАМЕТРЫ ОБРАБОТКИ | C10ТM | C10ТMS | C10ТH | C10ТHS | ||

|---|---|---|---|---|---|---|

| Точность станков | Н – нормальной точности по DIN8607 | |||||

| Высота центров | мм | 380 | 380 | 430 | 430 | |

| Диаметр обработки над станиной | мм | 760 | 760 | 860 | 860 | |

| Диаметр обработки над суппортом | мм | 520 | 520 | 620 | 620 | |

| Диаметр обработки над выемкой в станине (ГАП) | мм | 950 | 950 | 1050 | 1050 | |

| Ширина направляющих | мм | 560 | ||||

| Расстояние между центрами | мм | 1500, 2000, 3000, 4000, 5000, 6000 | ||||

| Диаметр 3-х кулачкового патрона | мм | 400 | 400 | 400 | 400 | |

| Максимальное сечение резца | мм | 32х32 | 32х32 | 32х32 | 32х32 | |

| Максимальная масса обрабатываемых деталей | кг | 2400 | 2400 | 2400 | 2400 | |

| ШПИНДЕЛЬ | ||||||

| Конец шпинделя DIN 55027 | No | 11 | 11 | 11 | 11 | |

| Диаметр отверстия шпинделя | мм | 132 | 132 | 132 | 132 | |

| Конусное отверстие шпинделя | мм | 140 | 140 | 140 | 140 | |

| Количество скоростей шпинделя | усл. ед ед | 17 прямых и 8 обратных | Частотное регулирование в 3-х диапазонах | 17 прямых и 8 обратных | Частотное регулирование в 3-х диапазонах | |

| Диапазон оборотов | об/мин | 7.5-1015 | 7-42; 28-170; 165-1015 | 7.5-1015 | 7-42; 28-170; 165-1015 | |

| Мощность главного привода | кВт | 15; 18,5 | 18,5 | 15; 18,5 | 18,5 | |

| Крутящий момент на шпинделе | Нм | 2250 | 2250 | 2250 | 2250 | |

| ПОДАЧИ | ||||||

| Количество подач | усл. ед | 150 | 150 | 150 | 150 | |

| Диапазон продольных подач | мм/об | 0,039-18,0 | 0,039-18,0 | 0,039-18,0 | 0,039-18,0 | |

| Диапазон поперечных подач | мм/об | 0,02-9,0 | 0,02-9,0 | 0,02-9,0 | 0,02-9,0 | |

| РЕЗЬБЫ | ||||||

| Количество резьб | усл. ед. ед. | 304 | 304 | 304 | 304 | |

| Шаг миллиметровой резьбы | мм | (74) 0.5- 180 | (74) 0.5- 180 | (74) 0.5- 180 | (74) 0.5- 180 | |

| Шаг дюймовой резьбы | вит/1 | (74) 60- 1/6 | (74) 60- 1/6 | (74) 60- 1/6 | (74) 60- 1/6 | |

| Шаг модульной резьбы | М | (74) 0.125- 45 | (74) 0.125- 45 | (74) 0.125- 45 | (74) 0.125- 45 | |

| Шаг диаметральной резьбы | DP | (74) 240-2/3 | (74) 240-2/3 | (74) 240-2/3 | (74) 240-2/3 | |

| Ход поперечных салазок | мм | 410 | 410 | 435 | 435 | |

| Ход верхних салазок | мм | 150 | 150 | 150 | 150 | |

| ЗАДНЯЯ БАБКА | ||||||

| Диаметр пиноли | мм | 105 | 105 | 105 | 105 | |

| Конус пиноли | Морзе | No. 6 6 | No.6 | No.6 | No.6 | |

| Ход пиноли | мм | 225 | 225 | 225 | 225 | |

| ГАБАРИТНЫЕ РАЗМЕРЫ И МАССА ДЛЯ РМЦ 1500 | ||||||

| Габариты, Длина х Ширина х Высота | мм | 3470 х 1650 х 1600 | 3470 х 1650 х 1600 | 3470 х 1700 х 1730 | 3470 х 1700 х 1730 | |

| Масса | кг | 4220 | 4220 | 4420 | 4420 | |

| C10T | C10TM | C10TH | ||

|---|---|---|---|---|

| Главный двигатель | 11 | 15 | 15 | |

| Электро-динамический тормоз | 1 | 1** | 1** | |

| Отверстие шнинделя | 103 | 132 | 132 | |

| Передний конец шпинделя DIN 55027 | 11 | 11 | 11 | |

| Электрооборудование | ||||

| Система подачи СОЖ | ||||

| Освещение | ||||

| Быстрый ход | ||||

| Выемка в станине (ГАП)* | ||||

| Фланец для патрона | 315_1 | 400_1 | 400_1 | |

| Защитный щит по длине станка | ||||

| Защитный экран токарного патрона | ||||

| Защитный экран резцедержателя | ||||

| Комплект ремней | 5 | 6 | 6 | |

| Комплект шестеренок (гитара) | ||||

| Выравниваюшие болты и планки | ||||

| Анкерные болты | ||||

| Упорный центр шпинделя | ||||

| Переходная втулка шпинделя | ||||

| 4-х позиционный резцедержатель | ||||

1-поз. продольный ограничитель продольный ограничитель | ||||

| Редуктор пиноли задней бабки | ||||

| ЗИП | ||||

| Упаковка (на поддоне, укрыт полиэтиленовой пленкой) | ||||

| Инструкция | ||||

| Механическое передвижение задней бабки | да | да | да | |

** – не применяеться с опцией 18,5 кВт, 220V,50/60 Hz

| C10T | C10TM | C10TH | |

|---|---|---|---|

| 3-х кулачковый самоцентрирующийся патрон (Bison 3304/DIN 6350) | |||

| Планшайба 4-х кулачковая (ЗММ Сливен) | |||

| Планшайба без кулачков | |||

Планшайба 4-х кулачковая (Bison – 4334-630/11, DIN 55027, dia. 630 mm) 630 mm) | |||

| Планшайба 4-х кулачковая (Bison – 4334-760/11, DIN 55027, dia. 760 mm) | |||

| Подвижный люнет 20-200 мм | |||

| Неподвижный люнет 20-200 мм | |||

| Неподвижный люнет 50-250 мм | |||

| Роликовая пиноль вместо обычной для опции 7,8 и 9 | |||

| Дополнительный комплект роликовых пинолей (3 шт.) для опции 7,8 и 9 | |||

| Неподвижный люнет 180-430 мм | |||

| Неподвижный люнет 220-450 мм | |||

| Неподвижный люнет 200-520 мм | |||

| Неподвижный люнет 420-620 мм | |||

| Роликовая пиноль вместо обычной для опции 10-13 | |||

Дополнительный комплект роликовых пинолей (3 шт. ) для опции 10-13 ) для опции 10-13 | |||

| Конусная линейка | |||

| Однопозиционный ограничитель длины | |||

| Часы резьбовые (лимб нарезки резьбы) | |||

| Центр-шайба (поводковый патрон) | |||

| Комплект токарных сердец (комплект поводков) | |||

| Вращающийся центр | |||

| Ножной тормоз – 1500 мм | |||

| Ножной тормоз – 2000 мм | |||

| Ножной тормоз – 3000 мм | |||

| Ножной тормоз – 4000 мм | |||

| Ножной тормоз – 5000 мм | |||

| Ножной тормоз – 6000 мм | |||

| CAM-LOCK шпиндель | |||

Быстросменный резцедержатель 700/4/С* (C10T. 14 – 700/4/D1) 14 – 700/4/D1) | |||

| Быстросменный резцедержатель TGA R350*** (C10T.14 – R400) | |||

| Главный двигатель 15 kW вместо 11 kW, для сети 380-480V,3фазы, 50/60 Hz | |||

| Главный двигатель 15 kW вместо 11 kW, для сети 220V,3фазы, 50/60 Hz | |||

| Главный двигатель 18,5 kW вместо 15 kW, для сети 380-480V,3фазы, 50/60 Hz | |||

| Главный двигатель 18,5 kW вместо 15 kW, для сети 220V,3фазы, 50/60 Hz | |||

| Упорный центр задней бабки | |||

| Переходная втулка для задней бабки | |||

| Комплект ключей | |||

| Каталог запчастей |

youtube.com/embed/b0YmvwA_wRU» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»>

Скачать каталог PDF (848 КБ)

Скачать общий каталог ZMM PDF (14 МБ)

UMT официальный дилер ZMM в России и странах СНГ

Посмотреть

Byrnes Model Machines |

4-дюймовая настольная пила Byrnes представляет собой высокоточный станок с точностью, измеряемой тысячными долями. НОВИНКА: 18-ДЮЙМОВЫЙ УДЛИНЕННЫЙ СТОЛ!

Стол на этой пиле имеет ширину 18 дюймов, что дает вам возможность распила чуть менее 7 дюймов. Размеры стола 18 дюймов в ширину и 10 в глубину. 18-дюймовая настольная пила является специальным заказом, и в зависимости от спроса может потребоваться дополнительное время для доставки.

Сам по себе, готовый к использованию, это замечательный инструмент — от «. Обзор пилы также опубликован в национальных изданиях: Журнал Fly RC Журнал Ships in Scale Magazine Высота лезвия легко регулируется, а после установки Все еще нужно больше точности? Добавьте дополнительный микрометр, и регулировка положения упора на 0,001 дюйма станет Угловые разрезы просты — добавьте дополнительный наклонный стол для точных разрезов до 45 градусов … Поддержка есть — полная гарантия 1 год на дефекты материалов или изготовления, ручная сборка, Ваша машина больше не будет ограничивать ваши возможности как моделиста! ЧТО В КОРОБКЕ : Настольная пила поставляется со стандартным (высотой 1/8 дюйма) направляющим упором, угломером 4 дюйма. Доступны дополнительные лезвия различных размеров и пропилов, а также скользящий стол, наклонный стол, раскройный стол. |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Модельные станки Byrnes — Толщиношлифовальный станок

| Byrnes Model Machines Разработано и построено Модельерами для моделистов.  | Толщиношлифовальная машина Byrnes предназначена для того, чтобы позволить любителям просто, быстро и качественно делать пиломатериалы своими руками. точно — этот прецизионный станок обеспечивает точность, измеряемую тысячными долями дюйм. [ спецификации ] [ обзор ] Шлифовальный станок поставляется с абразивными листами зернистостью 180 и 80, установленными на быстросменном барабане. Как и 4-дюймовая настольная пила, рейсмусовая шлифовальная машина имеет соединение шланга с внутренним диаметром 1,25 дюйма — она готова к подключению |

| ||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

)

) .. бесшумно.

.. бесшумно. .. Джим четко понимает основы работы настольной пилы, о чем свидетельствует его дизайн.

.. Джим четко понимает основы работы настольной пилы, о чем свидетельствует его дизайн. .. добавьте расширенный забор, и стопки досок останутся прямыми.

.. добавьте расширенный забор, и стопки досок останутся прямыми. Настольная пила с 12 дюймов. Стол (с твердосплавным диском с 24 зубьями, направляющей планкой высотой 1/8 дюйма и угломером)

Настольная пила с 12 дюймов. Стол (с твердосплавным диском с 24 зубьями, направляющей планкой высотой 1/8 дюйма и угломером) ]

] ]

] 04, 3 дюйма

04, 3 дюйма