Содержание

Полимерная композитная арматура — Компания ERSTE

Стеклопластиковая композитная арматура

высокого качества торговой марки «ERSTE» по ГОСТ 31938-2012

Композитная стеклопластиковая арматура производится Компанией ООО «ЭРСТЕ» на собственном производстве, расположенном в Ленинградской области, по ГОСТ 31938-2012.

ГОСТ РФ начал действовать с 01.01.2014, и в марте 2014 года композитная арматура под торговой маркой «ERSTE» успешно прошла сертификационные испытания на соответствие требованиям ГОСТа. Наша композитная полимерная арматура торговой марки «ERSTE» соответствует всем требуемым параметрам ГОСТ 31938-2012! По успешным результатам сертификационных испытаний нам выдан Сертификат Соответствия № РОСС RU.АГ92.Н08696 со сроком действия до 20.03.2017. Посмотреть Сертификат ГОСТ на композитную арматуру «ERSTE» можно: ЗДЕСЬ

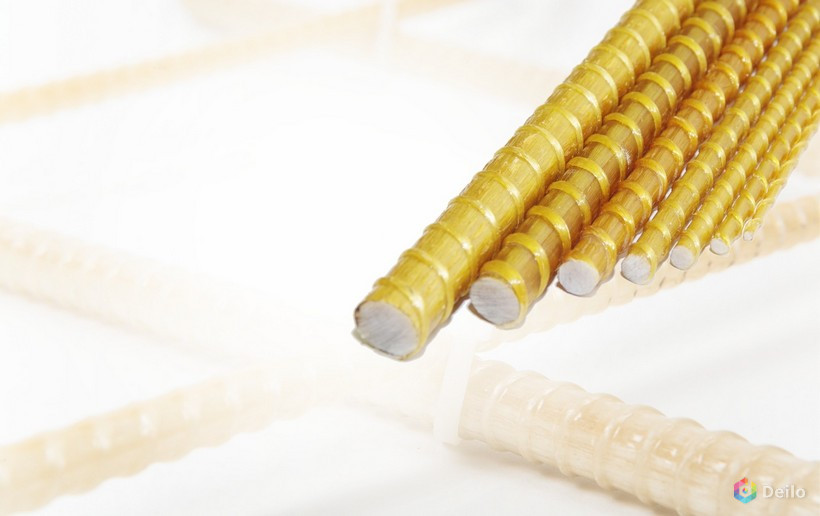

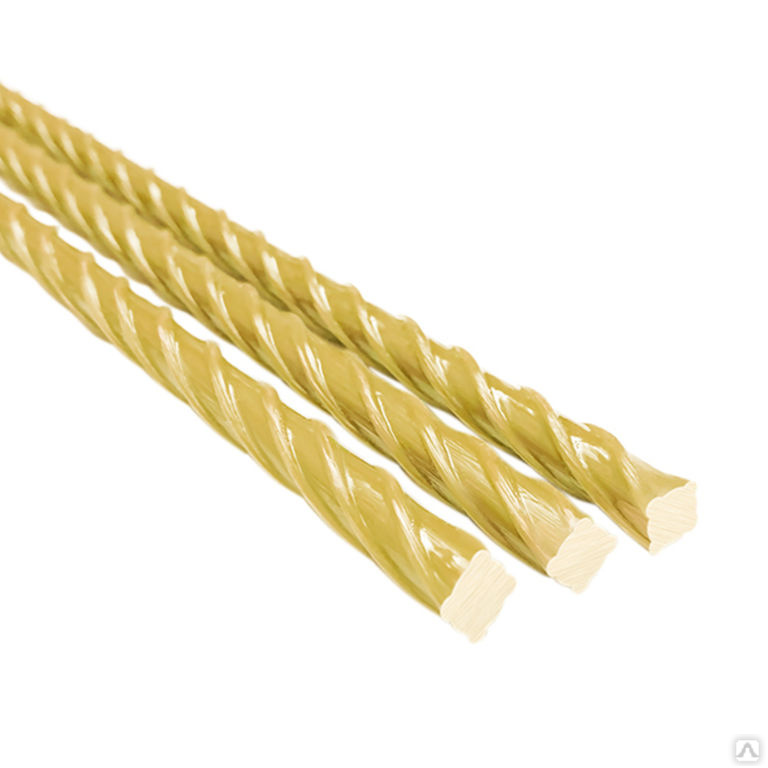

Стеклопластиковая композитная арматура торговой марки «ERSTE» выпускается нами в виде стержней с наружным диаметром от 4 до 12 мм со спиралевидным поперечным рифлением. Композитная арматура изготавливается из стекловолокна, придающего прочность и термореактивной смолы, которая выступает в качестве связующего. Благодаря своим уникальным физико-механическим характеристикам (прочность, устойчивость к коррозии, химическая стойкость, диэлектрические свойства), композитная стеклопластиковая арматура является отличной альтернативой и заменой арматуре из металла.

Композитная арматура изготавливается из стекловолокна, придающего прочность и термореактивной смолы, которая выступает в качестве связующего. Благодаря своим уникальным физико-механическим характеристикам (прочность, устойчивость к коррозии, химическая стойкость, диэлектрические свойства), композитная стеклопластиковая арматура является отличной альтернативой и заменой арматуре из металла.

Сферы применения стеклопластиковой композитной арматуры, как полноценной замены металлической арматуре, весьма широки.

В основном это следующие направления:

1.Арматура предназначена для применения в промышленно-гражданском, дорожном строительстве.

2. Применение в бетонных конструкциях зданий и сооружений различного назначения.

3. Для использования в легких и тяжелых бетонах (пенобетон, плиты перекрытия, в монолитных фундаментах)

4. В слоистой кладке кирпичных зданий.

5. В качестве дюбелей для крепления наружной теплоизоляции стен зданий.

6. В качестве сеток и стержней в конструкциях.

В качестве сеток и стержней в конструкциях.

7. В качестве гибких связей трехслойных каменных стен зданий и сооружений гражданского и промышленного и сельскохозяйственного строительства, включающих несущий слой, облицованный слой и слой жесткого утеплителя.

8. Использование при берегоукреплении.

9. Морские и припортовые сооружения

10. Канализация, мелиорация и водоотведение.

11. Дорожное полотно и ограждения.

12. Элементы ифраструктуры химических производств.

13. Изделия из бетонов с преднапряженным и ненапряженным армированием (осветительные опоры, опоры ЛЭП, изолирующие траверсы ЛЭП; дорожные и тротуарные плиты, заборные плиты, поребрики, столбики и опоры; железнодорожные шпалы; фасонные изделия для коллекторов, трубопроводных и трассопроводных (теплоцентрали, кабельные каналы) коммунальных систем.

14. При возведении домов из несъемной опалубки.

15. Перспективно для создания сейсмоустойчивых поясов зданий и сооружений как существующих, так и вновь возводимых.

Стеклопластиковую композитную арматуру применяют в соответствии с требованиями проектной документации для конструкций зданий и сооружений различного назначения.

Применение композитной стеклопластиковой арматуры увеличивает срок службы конструкций в 2-3 раза по сравнению с применением металлической арматуры, особенно при воздействии на них агрессивных сред, в том числе содержащих хлористые соли, щелочи и кислоты.

Стеклопластиковая композитная арматура обладает настолько уникальными физическими, химическими и механическими свойствами, что сферы ее применения не ограничены только строительством и армированием бетонных конструкций. Огромный срок эксплуатации (до 80-ти лет), полная устойчивость к коррозии, полная диэлектричность, химическая стойкость и другие свойства делают композитную арматуру поистине продукцией ХХI века!!!

Таблица сравнительных характеристик композитной и металлической арматуры

|

Характеристики

|

Металлическая арматура класса А-III (А-400С)

|

Композитная полимерная стеклопластиковая арматура

|

|

Материал

|

Углеродистая сталь

|

Стеклоровинг, связанный полимером на основе эпоксидной смолы

|

|

Предел прочности при растяжении, Мпа

|

390

|

1000

|

|

Модуль упругости, Мпа

|

200000

|

55000

|

|

Относительное удлинение, %

|

25

|

2,2

|

|

Плотность, г/м3

|

7

|

1,9

|

|

Коррозионная стойкость

|

Подвержена коррозии

|

Не подвержена коррозии

|

|

Теплопроводность

|

Теплопроводна

|

Нетеплопроводна

|

|

Электропроводность

|

Электропроводна

|

Неэлектропроводна — диэлектрик

|

|

Диаметр выпускаемых профилей, мм

|

6 — 80

|

4 — 20

|

|

Длина

|

Ограничена до 12 м

|

В соответствии с требованиями Заказчика.

Любая строительная длина.

Возможна поставка в бухтах.

|

|

Экологичность

|

Экологична

|

Нетоксична. Относится к 4 классу опасности (неопасна)

|

|

Долговечность

|

В соответствии со строительными нормами

|

Прогнозируемый срок эксплуатации – не менее 80-ти лет

|

|

Параметры равнопрочного арматурного каркаса при нагрузке 25 т/м2

|

При использовании арматуры 8 А-III, размер ячейки 14х14 мм: Требуемый вес 5,5 кг/м2

|

При использовании арматуры диаметром 8 мм, размер ячейки 23х23 мм:

Требуемый вес: 0,61 кг/м2

Уменьшения веса в 9 раз!!!

|

Таблица равнопрочной замены арматуры по физико-механическим свойствам

|

Металлическая арматура класса А-III (А-400С)

|

Композитная полимерная стеклопластиковая арматура

|

|

Диаметр 6 мм

|

Диаметр 4 мм

|

|

Диаметр 8 мм

|

Диаметр 5,5 мм

|

|

Диаметр 10 мм

|

Диаметр 6 мм

|

|

Диаметр 12 мм

|

Диаметр 8 мм

|

|

Диаметр 14 мм

|

Диаметр 10 мм

|

|

Диаметр 16 мм

|

Диаметр 12 мм

|

|

Диаметр 18 мм

|

Диаметр 14 мм

|

|

Диаметр 20 мм

|

Диаметр 16 мм

|

Огромное преимущество композитной стеклопластиковой арматуры заключается в ее прочностных характеристиках и 100% памяти. Это преимущество позволяет перевозить арматуру не только в виде стержней определенного размера, но и смотанную в бухты. Поставка арматуры в бухтах выгодна тем, что экономит ваши денежные средства при доставке. Не нужно заказывать большие грузовые машины для доставки арматуры к месту разгрузки и нанимать грузчиков.

Это преимущество позволяет перевозить арматуру не только в виде стержней определенного размера, но и смотанную в бухты. Поставка арматуры в бухтах выгодна тем, что экономит ваши денежные средства при доставке. Не нужно заказывать большие грузовые машины для доставки арматуры к месту разгрузки и нанимать грузчиков.

Поставка стеклопластиковой композитной арматуры осуществляется в бухтах длиной до 300 метров. Поставлять арматуру в бухтах возможно при диаметрах от 4 до 10 мм. После доставки арматуры в бухтах заказчик может уже на месте самостоятельно нарезать ее на стержни необходимых ему размеров. Это осуществляется просто при помощи нарезной машинки, ножниц или пилы.

Таблица параметров бухт в зависимости от диаметра арматуры

|

Наружный диаметр арматуры, мм

|

Количество в одной бухте, м.пог.

|

Габариты бухты, (ВхШхГ), м

|

Объем бухты, м3

|

|

4

|

100

|

1,04х1,04х0,04

|

0,043

|

|

6

|

100

|

1,04х1,04х0,05

|

0,054

|

|

6

|

50

|

0,98х0,98х0,025

|

0,024

|

|

8

|

100

|

1,10х1,10х0,08

|

0,097

|

|

8

|

50

|

0,99х0,99х0,05

|

0,049

|

|

10

|

50

|

1,6х1,6х0,06

|

0,15

|

Для скрепления между собой композитной арматуры применяются обычные пластиковые (нейлоновые) стяжки различных размеров и цветов. Пластиковые стяжки Вы вместе с композитной арматурой можете приобрести в компании «Версия-Центр».

Пластиковые стяжки Вы вместе с композитной арматурой можете приобрести в компании «Версия-Центр».

При рассчетах различных конструкций и заказов наши специалисты руководствуются следующими техническими условиями, правилами и рекомендациями, разработанными профильными НИИ и органами стандартизации РФ:

1. ГОСТ 31938-2012 «Арматура композитная полимерная для армирования бетонных конструкций» (действует с 01.01.2014.).

2. СНиП 52-01-2003 «Бетонные и железобетонные конструкции».

3. ТР 013-1-04 «Технические рекомендации по применению неметаллической композитной арматуры периодического профиля в бетонных конструкциях».

Документация разработана «НИИ бетона и железобетона им. Гвоздева (НИИЖБ)» (г. Москва).

Документы могут быть предоставлены нашим клиентам по запросу.

Звоните или отправляйте Вашу заявку специалистам компании «ЭРСТЕ» (Санкт-Петербург) — Вас проконсультируют по цене, наличию продукции на складе, техническим характеристикам композитной арматуры.

Доставка по Санкт-Петербургу и области осуществляется автотранспортом нашей компании, а доставка по территории РФ – через любые транспортные компании.

Специалисты отдела логистики нашей компании ответят на все интересующие Вас вопросы и организуют удобную и недорогую схему доставки Вашего заказа в Ваш город.

По всем вопросам обращайтесь:

Санкт-Петербург: +7 (812) 309 86 07; +7 901 970 76-85

Москва: +7 (495) 726 51 14

Эл. почта: [email protected]

Skype: versiya_spb

Стеклопластиковая арматура или стальная, что выбрать?

Композитная арматура настойчиво, хотя и не так быстро, как хотелось бы ее производителям, завоевывает свою долю российского строительного рынка. Уже сегодня она применяется в жилищном строительстве, при возведении промышленных зданий и гражданских объектов. Ее активно используют при создании бетонных конструкций, выполнении ремонтных работ, при реставрации кирпичных и железобетонных поверхностей, для выполнения кирпичной кладки, создания трехслойных стен с укреплением гиб-кой связью, при сооружении наливных полов… Арматура из композита экономически выгоднее, чем из металла, при сооружении дорожного полотна, где высоки динамические нагрузки. В ряде случаев композитная арматура является единственным вариантом: когда требуется непроницаемость для магнитных волн и, при этом – радиопрозрачность (в военных объектах и медицинских центрах), при соприкосновении с веществами, стимулирующими ускоренную коррозию (мосты и постоянно «влажный» бетон с высоким содержанием щелочи, пирсы, волнорезы, портовые сооружения и морская вода; парковки и противогололедные реагенты; площадки и здания химпроизводств и выпускаемые здесь агрессивные вещества). Интерес к данному материалу несомненен, а информации о нем недостаточно, что всегда порождает домыслы. ООО «ПолиКомпозит» предлагает разобраться, что здесь правда, а что не соответствует действительности.

Ее активно используют при создании бетонных конструкций, выполнении ремонтных работ, при реставрации кирпичных и железобетонных поверхностей, для выполнения кирпичной кладки, создания трехслойных стен с укреплением гиб-кой связью, при сооружении наливных полов… Арматура из композита экономически выгоднее, чем из металла, при сооружении дорожного полотна, где высоки динамические нагрузки. В ряде случаев композитная арматура является единственным вариантом: когда требуется непроницаемость для магнитных волн и, при этом – радиопрозрачность (в военных объектах и медицинских центрах), при соприкосновении с веществами, стимулирующими ускоренную коррозию (мосты и постоянно «влажный» бетон с высоким содержанием щелочи, пирсы, волнорезы, портовые сооружения и морская вода; парковки и противогололедные реагенты; площадки и здания химпроизводств и выпускаемые здесь агрессивные вещества). Интерес к данному материалу несомненен, а информации о нем недостаточно, что всегда порождает домыслы. ООО «ПолиКомпозит» предлагает разобраться, что здесь правда, а что не соответствует действительности.

Утверждение №1: «Композитная арматура – инновационный материал».

Если исходить из определения, что инновационные материалы – это результат интеллектуальной деятельности человека, выраженный в производстве более совершенных с точки зрения научно-технических и потребительских характеристик продуктов и услуг, то это, несомненно, так. Доля знаний в производстве данного строительного материала, действительно, велика. Его качество невозможно обеспечить и поддерживать без собственной лаборатории с дорогостоящими приборами. К сожалению, сей-час в России еще можно приобрести сертификат качества с «липовым» протоколом испытаний за символическую сумму, но так будет не всегда, и ответственные заказчики умеют отличать подлинные доку-менты качества от подделок.

С другой стороны, композитная арматура – еще одно доказательство истинности утверждения, что все новое – это хорошо забытое старое. Разработки в этой области велись в нашей стране еще в сороковых годах прошлого века, а затем – более масштабно – в семидесятых годах. Серийное производство композитов в СССР оказалось экономически не выгодно. Однако исследование сооруженных тогда с применением композитной арматуры объектов через четыре и даже пять десятилетий их эксплуатации доказывает, что показатели материала остались неизмененными. В Европе же и Америке за эти годы накоплен огромный опыт, который снимает опасения скептиков, утверждающих, что инновации – это всегда «кот в мешке». Не так уж новы, с этой точки зрения, композитные новации.

Серийное производство композитов в СССР оказалось экономически не выгодно. Однако исследование сооруженных тогда с применением композитной арматуры объектов через четыре и даже пять десятилетий их эксплуатации доказывает, что показатели материала остались неизмененными. В Европе же и Америке за эти годы накоплен огромный опыт, который снимает опасения скептиков, утверждающих, что инновации – это всегда «кот в мешке». Не так уж новы, с этой точки зрения, композитные новации.

Утверждение №2: «Композитная арматура – вечный материал».

Это, скорее, метафора, хотя, смотря с чем сравнивать. Если бетонные конструкции набережных, армированные металлической арматурой, даже с применением антикоррозийного покрытия приходят в негодность через десять лет, дорожное покрытие требует замены уже через пять, то, согласно исследованиям и испытаниям физико-механических свойств, производимых Московским НИИЖБ, конструкции с использованием неметаллической арматуры могут служить в разных условиях на протяжении 50-80 лет, а то и целого столетия.

Утверждение №3: «Свойства композитной арматуры определяются ее цветом».

Данное утверждение, как и первое, содержит в себе и правду, и вымысел. В зависимости от использованного сырья и методики производства, композитную арматуру делят на следующие виды:

- изготовленная из смеси смолы и стекловолокон — стеклокомпозитная арматура;

- изготовленная из базальтовых волокон и смолы — базальтокомпозитная арматура;

- изготовленная из углеводородного волокна – углекомпозитная арматура;

В отношении данной классификации вышеприведенное утверждение отчасти верно: желтоватая стекло-композитная арматура имеет свойства, отличные от черной базальтовой или углекомпозитной. Однако и черная базальтовая арматура отличается от черной углекомпозитной. Скажем больше: на сегодняшний день на рынке можно встретить радугу цветов арматуры, но все разнообразие свойств можно свести к трем группам, поскольку определяется оно не цветом, а основой: стекло в основе, базальт или уголь.

Утверждение №4: «Композитная арматура дороже металлической».

Там, где композит однозначно выигрывает по сравнению с металлом (при работе с агрессивными средами, где требуется пропускать радиоволны и не проводить электро- и магнитное излучение) вопрос о цене даже не обсуждается. Там же, где возможен выбор, данное мнение часто вводит в заблуждение покупателей. Заметим, что страдают от этого, главным образом, частные застройщики, которые пытаются сравнить стоимость необходимого им небольшого количества арматуры, выполненной из металла и из композита. Действительно, один погонный метр композитной арматуры пока стоит дороже метра арматуры металлической. «Пока», поскольку цены на металл постоянно растут. Экономия же в другом. Во-первых, металл значительно тяжелее композита (в 5-10 раз), и арматура из него имеет вид двенадцати-метровых прутов, для доставки которых, независимо от необходимого количества, частнику придется заказывать грузовик с соответствующими параметрами. Погрузка и разгрузка металлической арматуры, а также ее применение в строительной конструкции – процесс трудозатратный.

В то же время, композитная арматура – материал легкий и, к тому же, до двенадцатого диаметра ее лег-ко скрутить в бухту, которая умещается в багажнике легкового автомобиля, а после раскручивания она принимает ровную форму (не деформируется). Экономия на доставке, погрузке и разгрузке становится еще более значимой при снабжении больших объектов. Отдел продаж ООО «ПолиКомпозит» заметил эту тенденцию по числу запросов на сравнение стоимости композитной и металлической арматуры одно-го объема. Как правило, запрос приходит в виде: «Требуется заменить композитной столько-то машин арматуры металлической». Так снабженцы крупных строек отвечают на вопрос: что выгоднее?

Вторым фактором экономии является то, что в силу прочностных характеристик, при замене требуется композитная арматура меньшего диаметра, чем металлическая (ссылка на таблицу равнопрочностной замены). Замена производится на основании конструкторских расчетов. Для простых конструкций (фундаменты частных и котеджных домов, промышленных площадок и полов, заборов, временных строений и других) разработаны таблицы равнопрочной замены, которые легко найти в сети Интернет. Здесь же приведем только один пример: для замены стальной арматуры класса A-III (А400) с диаметром 14 мм. нужно брать композитную арматуру, внутренний диаметр (измеренный по телу прутка) которой должен быть не менее 8,34 мм, то есть, так называемую, «девятку», а ее цена существенно ниже металлической арматуры с диаметром 14 мм. ООО «ПолиКомпозит» постоянно отслеживает цены на металлическую арматуру. Результаты мониторинга лета 2016 г. – ниже.

Здесь же приведем только один пример: для замены стальной арматуры класса A-III (А400) с диаметром 14 мм. нужно брать композитную арматуру, внутренний диаметр (измеренный по телу прутка) которой должен быть не менее 8,34 мм, то есть, так называемую, «девятку», а ее цена существенно ниже металлической арматуры с диаметром 14 мм. ООО «ПолиКомпозит» постоянно отслеживает цены на металлическую арматуру. Результаты мониторинга лета 2016 г. – ниже.

Сравнение цен на металлическую и композитную арматуру

|

Компания

| Цена А3 А500С-10 мм за 1 т. | Стоимость 10 т. А3 А500С-10 мм | Стоимость того же погонажа (16210 м.п.) АСК-10 | Стоимость того же погонажа (16210 м.п.) АСК-8 |

|---|---|---|---|---|

| 1 | 43 900,00 | 439 000,00 | 301 830,00 | 196 952,00 |

| 2 | 40 800,00 | 408 000,00 | 301 830,00 | 196 952,00 |

| 3 | 47 900,00 | 479 000,00 | 301 830,00 | 196 952,00 |

| 4 | 39 000,00 | 390 000,00 | 301 830,00 | 196 952,00 |

Таким образом, при различных колебаниях цен на металл композитная арматура обходится дешевле в 1,4, а то и 2,2 раза.

Утверждение №5: «Композитная арматура заменит металлическую везде».

Нормативы не запрещают применение композитного армирования для возведения какого-либо вида конструкций. Их задача – обеспечить необходимую прочность и другие значимые свойства конструкции. Если композитный материал дает такую возможность, то он может быть применен. Для тех, кто желает построить коттедж, баню, гараж, забор на бетонном фундаменте, этот материал будет экономически вы-годен и удобен в использовании, поскольку позволит создать прочные и надежные бетонные и кирпичные конструкции, слоистую кладку с гибкими связями, бетонные фундаменты и полы на основе сетки из композитной арматуры, армированную кладку из газо- и пеноблоков. Ответ на вопрос «Могут ли применяться композитные материалы при строительстве многоэтажек?» то-же положительный, но где и как конкретно – решают проектанты, производящие расчеты. Они оценивают композитную арматуру очень высоко. Помимо выше охарактеризованных диэлектрических свойств, долговечности и легкости:

- композитный материал практически не проводит тепло (показатель в 130 раз ниже, чем у металла), предотвращая «мостики холода»;

- близкий к бетону коэффициент теплового расширения позволяет избежать образования трещин при температурных колебаниях, что делает данный материал применимым в интервале температур от -70°до +100°С.

Эти и другие свойства, действительно, дают простор для применения композитных материалов.

Утверждение № 6: «Композитная арматура не может применяться в строительстве из-за малого модуля упругости».

Данный показатель, действительно, используется при расчете ряда бетонных конструкций. Но его значение важно только в конструкциях, работающих на прогиб (СНиП 52-01-2003 «Бетонные и железобетонные конструкции. Основные положения») — для предотвращения раскрытия микротрещин.

В соответствии с расчетами, производимыми по вышеуказанному СНиП, композитная арматура также может использоваться в данных конструкциях, но ввиду меньшего модуля упругости необходимо закладывать большие диаметры по отношению к металлической, что выгодно только в условиях строительства специальных объектов (строительство в зонах повышенной щелочности, кислотности, влажности, действий агрессивных вод и других) в связи с быстрым разрушением металлической.

В то же время, в элементах, находящихся на упругом основании значимость характеристики – модуля упругости почти равна нулю, т. к. само основание не дает конструкции прогнуться, обеспечивая равно-мерную поддержку. В данном случае расчет ведется по основному показателю – предел прочности на растяжение, который у композитной арматуры в 2,5 раза выше, чем у металлической, поэтому использование композитной арматуры в таких конструкциях будет экономически выгоднее, а надежность конструкций значительно выше, по сравнению с армированием стандартной железной арматурой. Это, прежде всего, все фундаменты и их отдельные части (блоки, плиты) и другие.

к. само основание не дает конструкции прогнуться, обеспечивая равно-мерную поддержку. В данном случае расчет ведется по основному показателю – предел прочности на растяжение, который у композитной арматуры в 2,5 раза выше, чем у металлической, поэтому использование композитной арматуры в таких конструкциях будет экономически выгоднее, а надежность конструкций значительно выше, по сравнению с армированием стандартной железной арматурой. Это, прежде всего, все фундаменты и их отдельные части (блоки, плиты) и другие.

Ленточный фундамент, принимая на себя нагрузки от стен и, частично, от всего строения передает их на несущее основание — землю. Основание в данном случае противодействует образованию прогиба.

Монолитный плитный фундамент, принимая распределенную нагрузку от всего строения, также опирается на основание, противодействующее прогибу. Таким образом, применение композитной арматуры не целесообразно только в конструкциях, работающих на прогиб, однако это небольшая часть бетонных изделий. В остальных же случаях использование такой арматуры выгодно повышает характеристики надежности изделия.

В остальных же случаях использование такой арматуры выгодно повышает характеристики надежности изделия.

В любом случае, армируемую конструкцию необходимо рассчитывать согласно СНиП 2.01.07-85 «Нагрузки и воздействия»; СНиП 52-01-2003 «Бетонные и железобетонные конструкции»; СП 63.13330.2012 «Бетонные и железобетонные конструкции» и т.д., и только вследствие полученных результатов делать вы-воды о применимости того или иного материала.

Утверждение № 7: «Композитная арматура снижает огнестойкость сооружений».

Под огнестойкостью (СП 2.13130.2009 «Обеспечение огнестойкости объектов защиты») понимают способность строительной конструкции сохранять несущие и (или) ограждающие функции в условиях пожара положенное количество времени.

Действующие государственные нормы – СНиП 21-01-97 «Пожарная безопасность зданий и сооружений», НПБ 244-97 «Материалы строительные. Декоративно-отделочные и облицовочные материалы. Матери-алы для покрытия полов. Кровельные, гидроизоляционные и теплоизоляционные материалы. Показатели пожарной опасности». В настоящих нормах приведены противопожарные требования, подлежащие обязательному соблюдению.

Показатели пожарной опасности». В настоящих нормах приведены противопожарные требования, подлежащие обязательному соблюдению.

Для подтверждения соответствия композитной арматуры ООО «ПолиКомпозит» существующим нормам компания передала образцы продукции в аккредитованный лабораторный центр ООО «ПожСтандарт» для проведения необходимых испытаний. В соответствии с ГОСТ 30244-94, ГОСТ 30402-96 и ГОСТ 12.1.044-89 специалисты «ПожСтандарта» подтвердили соответствие композитной арматуры АСК требованиям пожарной безопасности НПБ 244-97 по СниП 21-01-97.

На основании проведенных испытаний ООО «ПолиКомпозит» выдан сертификат соответствия нормам пожарной безопасности, удостоверяющий возможность использования композитной арматуры в строи-тельных конструкциях без ограничений.

Утверждение № 8: «Невозможность скрепления полимерной арматуры методом сварки».

Это – факт, как и то, что жидкости нельзя резать, а квадратное – сложно катать». Но является ли это их не-достатком? Данное мнение в отношении композитной арматуры имеет налет ущербности в угоду традиции, ведь ее предшественницу – металлическую арматуру – десятилетиями именно сваривали, чтобы получать прочные пространственные конструкции. Композитную арматуру сваривать нельзя, но и не требуется. В статье «Вязка композитной арматуры» (ссылка) уже сообщалось о множестве других методов скрепления арматуры.

Композитную арматуру сваривать нельзя, но и не требуется. В статье «Вязка композитной арматуры» (ссылка) уже сообщалось о множестве других методов скрепления арматуры.

При этом именно сварка на сегодняшний день является самым проблемным способом крепления ввиду ослабления прочностных характеристик от температурных воздействий, ускоренной коррозии металла из-за нарушения его структуры в месте сварного соединения, необходимости держать на стройке сварочные аппараты с опытными сварщиками и невозможности безопасного выполнения работ при наличии атмосферных осадков.

Утверждение № 9: «Создавать гнутые элементы из композитной арматуры невозможно».

При создании объёмных арматурных каркасов для ответственных конструкций необходимо применять гнутые элементы. Традиционно строители на месте изгибают отрезки металлических стержней для придания им необходимой формы. Действительно, композитную арматуру нельзя качественно согнуть на строительном объекте. При этом есть, как минимум, два выхода: использовать смешанное армирование (стержни композитной арматуры скрепляются металлическими угловыми элементами. Данное армирование значительно упрощает и удешевляет строительство без снижения прочностных характеристик) или заказывать изготовление гнутых элементов производителю. Утверждение № 10: «Для применения композитной арматуры нормативная база недостаточна».

Данное армирование значительно упрощает и удешевляет строительство без снижения прочностных характеристик) или заказывать изготовление гнутых элементов производителю. Утверждение № 10: «Для применения композитной арматуры нормативная база недостаточна».

На сегодняшний день применение композитной арматуры в строительных объектах РФ предусмотрено ГОСТ и, соответственно, разрешено. Если расчеты нагрузки в проекте проходят проверку экспертизы, то никто не в праве запретить реализовать такой проект. А вот программ и готовых моделей расчета конструкций с применением не металлической, а композитной арматуры, на самом деле, нет или недостаточно, но тем интереснее задача для проектировщиков, смотрящих в будущее.

Утверждение № 10: «Для применения композитной арматуры нормативная база недостаточна».

На сегодняшний день качество арматуры, выполненной из композита, подтверждено ГОСТ, что позволяет ее применять в строительных объектах РФ. Имеются СНиПы. Таким образом, если расчеты нагрузки в проекте проходят проверку экспертизы, то никто не в праве запретить реализовать такой проект. А вот программ и готовых моделей расчета конструкций с применением не металлической, а композитной арматуры, на самом деле, пока недостаточно, но тем интереснее задача для проектировщиков, смотрящих в будущее.

А вот программ и готовых моделей расчета конструкций с применением не металлической, а композитной арматуры, на самом деле, пока недостаточно, но тем интереснее задача для проектировщиков, смотрящих в будущее.

Композиты, армированные волокном — Epoxyworks

Капитан Джеймс Р. Уотсон

Футурист Дэниел Буррус перечисляет армированные волокном композиты (более известные как армированный волокном пластик или FRP) как одну из двадцати основных технологий, которые будут формировать будущее. Компанию FRC составляют генная инженерия, сверхпроводники, напыление тонких пленок и так далее. Среди двадцати основных технологий FRC — единственная, которую вы можете использовать в своем собственном маленьком магазине для действительно важных вещей, таких как ваша лодка или подобные хобби.

В последнее десятилетие мы наблюдаем распространение FRC. Мы находим их на гоночных трассах, лыжных трассах, футбольных полях, пристанях и в открытом космосе. Они используются для создания полных конструкций или важнейших компонентов различных продуктов, таких как радиоуправляемые самолеты, гоночные автомобили Формулы-1 и парусные доски. Они используются в первую очередь потому, что они предлагают легкое структурное преимущество, но теперь и декоративную привлекательность. Они стали модным заявлением! Прозрачная смола, налитая на волокна черного графита или золотистого кевлара™, придает уникально привлекательный высокотехнологичный вид. Шлемы, защитные очки, кошельки и детали для мотоциклов — вот примеры, когда «внешний вид» увеличивает ценность продукта.

Они используются в первую очередь потому, что они предлагают легкое структурное преимущество, но теперь и декоративную привлекательность. Они стали модным заявлением! Прозрачная смола, налитая на волокна черного графита или золотистого кевлара™, придает уникально привлекательный высокотехнологичный вид. Шлемы, защитные очки, кошельки и детали для мотоциклов — вот примеры, когда «внешний вид» увеличивает ценность продукта.

Что такое композиты, армированные волокном

Композит представляет собой комбинацию двух или более материалов, соединенных для получения конечного продукта с лучшими физическими свойствами, чем отдельные материалы по отдельности. Материал, обычно известный как «стекловолокно», представляет собой FRC. Стекловолокно, разработанное примерно в 1937 году, представляет собой набор стеклянных волокон, замороженных с помощью смолы, или, как следует из названия, смолы, отлитой в форму и армированной волокнами.

Композиты, армированные волокном, обладают превосходным соотношением прочности и веса. Они очень жесткие, стабильные по размерам и устойчивы к коррозии. Им можно придать практически любую форму, и их легко ремонтировать. Стоимость их производства со временем продолжает снижаться. Однако им может не хватать твердости и их можно поцарапать. Они не всегда лучший выбор, когда ожидается много истирания.

Они очень жесткие, стабильные по размерам и устойчивы к коррозии. Им можно придать практически любую форму, и их легко ремонтировать. Стоимость их производства со временем продолжает снижаться. Однако им может не хватать твердости и их можно поцарапать. Они не всегда лучший выбор, когда ожидается много истирания.

Тип и качество волокна, ориентация волокна, выбор смолы, соотношение смолы и волокна и процедуры сборки — все это влияет на конечный продукт.

Популярные армирующие волокна

Некоторые волокна обладают лучшими физическими свойствами, чем другие. Некоторые растягиваются меньше, прежде чем достигают своей максимальной прочности (модуля). Некоторые из них могут быть тоньше, поэтому могут предлагать больше волокон на единицу.

E-стекло

E-стекло (электротехнический сорт) на сегодняшний день является наиболее распространенным выбором армирующего волокна. Первоначально использовавшиеся из-за своих электроизоляционных свойств, ткани из Е-стекла обладают хорошей жесткостью и прочностью и являются наименее дорогой армирующей тканью.

S-стекло

S-стекло имеет лучшие физические свойства, чем E-стекло, из-за состава стекла, из которого вытягиваются нити, и отчасти потому, что оно имеет более тонкие нити, чем E-стекло. Таким образом, S-стекло имеет больше нитей на единицу, чем E-стекло, и большую площадь поверхности, контактирующую со смолой. Вы не можете отличить E-стекло от S-стекла, просто взглянув на них. Обе они белые, и, как и большинство стеклянных тканей, обе становятся почти прозрачными при смачивании смолой. Естественно, S-стекло стоит дороже Е-стекла.

Кевлар

Торговая марка DuPont. Кевлар — торговое название арамидных волокон, разновидности нейлона. Кевлар желто-золотистого цвета. Это хороший выбор, когда требуется высокая прочность на растяжение и ударопрочность, но не тогда, когда желательна прочность на сжатие.

Углеродное волокно

Углеродное (графитовое) волокно легко заметить, оно похоже на E-стекло, но черного цвета. Его тонкие волокна обладают высоким модулем упругости при растяжении и сжатии. Углеродное волокно используется там, где наиболее важны жесткость, прочность и легкий вес. Однако ламинаты из углеродного волокна имеют низкую ударопрочность.

Его тонкие волокна обладают высоким модулем упругости при растяжении и сжатии. Углеродное волокно используется там, где наиболее важны жесткость, прочность и легкий вес. Однако ламинаты из углеродного волокна имеют низкую ударопрочность.

Гибриды

В некоторых конструкциях из стеклопластика лучше использовать комбинацию армирующих материалов или гибрид. Каждый материал вносит в конструкцию свои лучшие качества и может компенсировать недостатки другого материала. Например, ячейка безопасности в гоночном автомобиле, удерживающая водителя, представляет собой монококовую конструкцию, изготовленную из углеродного волокна и кевлара. Как правило, внешняя поверхность ламината выполнена из углеродного волокна для прочности и жесткости. Но углеродное волокно рассыпается на острые осколки при достаточном ударе. Так внутренняя поверхность ячейки безопасности состоит из кевлара, который в режиме раздавливания выходит из строя. Сокрушительный кевлар защищает водителя от рассыпающегося углерода, так же как тканевый мешок защищает вашу руку, когда вы разбиваете лампочку.

Адресация нагрузок

Чтобы помочь строителям учитывать прогнозируемые направления нагрузок, производители волокон предлагают различные стили; однонаправленный, двунаправленный, двухосный, трехосный, тканый и так далее.

Ориентация волокон важна для определения прочности и жесткости ламината. Строитель должен выбрать тип переплетения и сориентировать волокна так, чтобы они наилучшим образом учитывали направление нагрузок внутри конструкции — точно так же, как при строительстве деревянной конструкции. Легче определить направление нагрузки для одних конструкций, чем для других. Например, мы ожидаем, что простая консольная балка будет подвергаться растяжению сверху и сжатию снизу, при этом нагрузки будут передаваться в одном направлении. Поэтому однонаправленная ткань будет уместна. Структуры, которые могут подвергаться менее предсказуемым нагрузкам, могут быть лучше с ламинатом, который воспринимает нагрузки в нескольких направлениях.

Смолы: клей для соединения волокон

Так же, как существуют различия в волокнах, существуют различия и в смолах. Различные смолы предлагают компромиссы в эксплуатационных характеристиках.

Различные смолы предлагают компромиссы в эксплуатационных характеристиках.

Полиэфирные смолы

Полиэфирные смолы хорошо подходят для изготовления обычных лодок из стекловолокна и дешевле, чем эпоксидные смолы. Компромиссы заключаются в том, что полиэстер имеет сравнительно плохие физические свойства, короткий срок хранения и плохой клей. Они также содержат большое количество растворителей или летучих органических соединений (ЛОС), что делает работу с ними неприятной.

Эпоксидная смола

Физические свойства эпоксидной смолы намного выше, чем у полиэфирной смолы. При работе с высокоэффективными армирующими волокнами имеет смысл использовать эпоксидную смолу, а не полиэфирную. Эпоксидная смола, такая как WEST SYSTEM, полностью затвердевает при комнатной температуре. Лучше всего то, что вы можете использовать его без большого количества специального оборудования. Это сделало эпоксидные смолы излюбленным выбором как профессиональных, так и обычных строителей всех видов высокоэффективных композитов. Физические свойства некоторых эпоксидных смол улучшаются при постотверждении — процессе повышения температуры ламината после первоначального отверждения при комнатной температуре.

Физические свойства некоторых эпоксидных смол улучшаются при постотверждении — процессе повышения температуры ламината после первоначального отверждения при комнатной температуре.

Препреги

Некоторые смолы с наивысшими характеристиками доступны в препрегах. Производитель препрегов пропитывает конкретную ткань смолой, которая не затвердевает до тех пор, пока ее не нагреют. Это позволяет работать практически неограниченное время и с ним легко обращаться; почти как работа с сухим материалом. Компромисс за эту высокую производительность и простоту в обращении заключается в том, что эти материалы обычно должны храниться в морозильной камере до использования, а затем нагреваться до 200 ° F или выше, чтобы начать отверждение. Для этого требуется много места в морозильной камере и духовка больше, чем часть, которую вы строите. Препреги также, как правило, очень дороги и могут выйти из строя, если не будут собраны с большой осторожностью. Поэтому процент брака может быть высоким.

Сравнение смол

Армирующие волокна, используемые со смолой, сильно влияют на физические свойства этой смолы. Некоторые производители смол предоставляют данные о физических свойствах своей смолы, модифицированной армирующим волокном. Это не даст вам точной картины ожидаемых характеристик, если вы используете эту смолу с другим армирующим волокном. При сравнении смол всегда сравнивайте яблоки с яблоками, рассматривая только данные о физических свойствах чистых смол (без добавления наполнителей или волокон). Некоторые производители подвергают образцы пост-отверждению перед тестированием. Итак, проверяйте температуру отверждения при сравнении физических свойств.

Сердечники

В сэндвич-конструкциях армированная волокном смола служит конструкционным покрытием детали. Разделение двух конструкционных обшивок материалом сердцевины улучшит жесткость композита и уменьшит вес, подобно тому, как полки двутавровой балки разделяют полки. Сердечники могут быть из фанеры, торцовой бальзы, пенопласта или сотового заполнителя. Обычно сердцевина намного легче, чем материал кожи. Как и у большинства материалов, у разных сердечников есть свои преимущества и недостатки.

Обычно сердцевина намного легче, чем материал кожи. Как и у большинства материалов, у разных сердечников есть свои преимущества и недостатки.

Нагрузки, как правило, концентрируются на границе несущей нагрузки оболочки и заполнителя, поэтому заполнители с низкой прочностью подвержены разрушению при сдвиге. Сердечники имеют низкую плотность и имеют тенденцию изолировать ламинат. Это может быть вредным, так как тепло концентрируется на оболочке, размягчая смолу или вызывая проблемы с адгезией между оболочкой и сердцевиной. Чтобы облегчить сборку на изогнутых поверхностях, сердечники часто имеют сетку с насечками. По мере того, как ядро проходит вокруг кривых, открывается счет сетки. Если открытая царапина не заполнена, она может служить каналом для прохождения влаги.

Процедуры сборки

В методе контактного формования (мокрой укладки) волокна смачивают путем заливки, прокатки или нанесения смолы на ткань. Затем используется ракель или шпатель для перемещения смолы и удаления излишков смолы с волокон. Пропитка — это устройство, которое наносит контролируемое количество смолы на ткань, пропуская ее между валиками. Он используется в крупных производственных операциях, где время сборки имеет решающее значение.

Пропитка — это устройство, которое наносит контролируемое количество смолы на ткань, пропуская ее между валиками. Он используется в крупных производственных операциях, где время сборки имеет решающее значение.

Разделяющая ткань может использоваться для защиты армирующих волокон от повреждения при сдавливании, тем самым обеспечивая большее давление и достигая более низкого содержания смолы. Разделяющие ткани также могут использоваться для вторичного склеивания без дополнительной подготовки поверхности. Достаточно просто снять защитную пленку с отвержденной поверхности.

Типичная укладка основана на гравитации, которая удерживает материалы вместе до отверждения смолы. Большинству композитов может быть полезна вакуумная упаковка, используемый метод зажима снижает содержание смолы, уплотняет пучки армирующих волокон и уплотняет ламинат.

Вакуумная упаковка позволяет достичь более благоприятного соотношения смолы и волокна, чем удаление излишков смолы ракелем. Вообще говоря, соотношение смолы и волокна 50:50 является довольно хорошим. Избыток смолы мало влияет на улучшение физических свойств композита и увеличивает его вес и стоимость. 9№ 0007

Избыток смолы мало влияет на улучшение физических свойств композита и увеличивает его вес и стоимость. 9№ 0007

Вакуумная упаковка обеспечивает существенное и равномерное распределение давления на ламинат во время его отверждения. Ламинат помещается в форму (внутри герметичного вакуумного пакета). Затем используется вакуумный насос для удаления воздуха из пакета, и атмосферное давление прижимает ламинат к форме с твердым и равномерным давлением. Такое равное давление имеет решающее значение для достижения постоянного контакта, когда сердечники размещаются между структурными обшивками.

Для домашних проектов можно достичь эффективного давления вакуума от 6 до 10 фунтов на кв. дюйм. с маленькой помпой. Существует множество способов контроля и оптимизации вакуумметрического давления. Они подробно описаны в нашем руководстве Методы вакуумной упаковки .

Варианты упаковки в вакуумные пакеты могут включать использование герметика — твердого покрытия на ламинате, которое образует определенную форму или профиль на верхней стороне ламината.

Испытание FRC в домашних условиях

Многие материалы и методы, используемые для изготовления армированных волокном композитов, находятся в пределах досягаемости домашней мастерской. Приятно быть частью передовой. Во многих случаях вы можете производить впечатляюще легкие и прочные конструкции FRC. Если у вас есть ребенок, скорее всего, практический опыт работы с этой базовой технологией будущего будет иметь непреходящую ценность для его протеже.

- Виды композитных армирующих материалов

- Виды композитных армирующих материалов

Дополнительное чтение на волокнистых композитах:

Слоловолокно и композитные материалы от Forbes Aird

SOPOSICE By Andrew C. C. Marshall

Offorse Sompresse By Andrew C. C. Marshall

9006 Offormages By Andrew C. C. C. Marshall

9006 Offfore.0001

Что такое профили из полимера, армированного волокном (FRP) и полимера, армированного стекловолокном (GRP), и для чего они лучше всего подходят?

Стеклопластики состоят из композитных материалов, содержащих высокопрочные волокна, которые обычно включаются в полимерную матрицу. Их высокая прочность и легкий вес полезны как в коммерческих, так и в инженерных приложениях. Они все чаще используются для замены традиционных материалов, таких как дерево, и металлов, таких как сталь, железо и алюминий.

Их высокая прочность и легкий вес полезны как в коммерческих, так и в инженерных приложениях. Они все чаще используются для замены традиционных материалов, таких как дерево, и металлов, таких как сталь, железо и алюминий.

Вообще говоря, GRP представляют собой композиты, подпадающие под категорию пластика, армированного стекловолокном (FRP). GRP используют полиэстер, эпоксидную смолу или винил в качестве полимера и изготавливаются из стекловолокна, используемого в основном для коммерческого применения, включая производство лодок, ванн и планеров.

Иногда производители могут использовать один из следующих терминов:

- Композит из стекловолокна

- Стеклопластик (GRP)

- Пластик, армированный волокном (FRP)

Эти названия обозначают практически одно и то же: композит из двух материалов ─ волокна и смолы. Волокно обеспечивает армирование, а смола обеспечивает тело — технически говоря, матрицу — необходимые компоненты для придания изделию формы.

В этом посте мы рассмотрим растущую популярность FRP и GRP и приложений, для которых они больше всего подходят.

FRP представляют собой композит из материалов, состоящих из полимерной матрицы, смешанной с армирующим материалом, таким как волокно. Как правило, волокна могут быть стекловолоконными, арамидными, базальтовыми или углеродными, с бумагой или асбестом. Полученные продукты обычно представляют собой полужесткие пластмассовые изделия.

В то же время, хотя большинство структурных компонентов из стекловолокна изготавливается методом пултрузии, стекловолокно также может быть изготовлено посредством компрессионного формования, формования методом переноса смолы, напыления в открытой форме и литья.

Вот почему производители, использующие пултрузионные технологии, часто называют продукцию, которую они производят, именно пултрузионным стекловолокном, чтобы избежать путаницы со стекловолокном, полученным другими методами.

Из чего сделана смола?

Тип смолы варьируется от одного типа FRP к другому. Исторически типы смол, которые использовались в пултрузии стекловолокна, включают:

Исторически типы смол, которые использовались в пултрузии стекловолокна, включают:

- Полиэстер

- Полиуретан

- Эпоксидная смола

- Винилэфирный

Полиэстер остается наиболее широко используемой смолой и предлагает отличное общее сочетание свойств. Преимущества включают относительно низкую стоимость, простоту обработки, быстрое отверждение и относительно высокую прочность.

Виниловый эфир может быть дороже, чем полиэстер, но в результате получается более прочный композит FRP. По большей части виниловый эфир имеет молекулярную структуру, очень похожую на полиэфир. Разница в том, что виниловый эфир содержит меньше сложноэфирных групп. Таким образом, композит более устойчив к воде и химической коррозии.

Между тем, стекловолокно на основе эпоксидной смолы обладает еще большей долговечностью, прочностью и химической стойкостью. Кроме того, эпоксидная смола повышает устойчивость стеклопластика к высоким температурам. Тем не менее, эпоксидная смола требует более сложной обработки, а также имеет более высокую стоимость материала.

Тем не менее, эпоксидная смола требует более сложной обработки, а также имеет более высокую стоимость материала.

В последнее время многие производители пултрузионного стекловолокна начали использовать полиуретановую смолу, которая имеет непревзойденные характеристики полиуретана. Полиуретан превосходит другие типы смол с точки зрения прочности, ударной вязкости, термостойкости, устойчивости к ультрафиолетовому излучению и факторам окружающей среды.

Использование пултрузионных изделий произвело революцию во многих отраслях промышленности. От жаростойкости до легкости они являются идеальной заменой традиционному строительному материалу. В настоящее время пултрузионное стекловолокно обладает преимуществами, которые делают его одним из самых прочных, долговечных и экономичных строительных материалов.

Например, можно сказать, что обычные материалы, такие как бетон, сталь и алюминий, обладают значительным сдерживающим действием, когда речь идет об электромагнитных волнах. Проще говоря, любой магнитный или электропроводящий материал блокирует или искажает значительную часть встречаемых им беспроводных сигналов.

Проще говоря, любой магнитный или электропроводящий материал блокирует или искажает значительную часть встречаемых им беспроводных сигналов.

К счастью, стекловолокно не является ни магнитным, ни электропроводным. Это делает стекловолокно подходящим для телекоммуникационной отрасли, поскольку оно прозрачно для радиоволн, сотовых частот и других форм электромагнитных сигналов.

Фактически, стекловолокно стало самым популярным материалом, когда дело доходит до возведения экранов вышек сотовой связи. Все чаще они используются для защиты антенн и другого телекоммуникационного оборудования.

Преимущества стекловолокна

Стекловолокно является привлекательной заменой металла. В зависимости от области применения, стекловолокно обладает неоспоримыми преимуществами, среди которых:

- Высокая прочность

- Стойкий к коррозии

- Малый вес

- Непроводящий

- Электромагнитный транспарант

- Необслуживаемый

- Простота транспортировки и установки

- Термическая стабильность

Различные применения

Пултрузионные изделия (FRP и GRP) используются в средах, где прочность играет жизненно важную роль. В качестве примера можно привести резервуары для хранения, которые должны находиться в контакте с различными видами жидкостей и хранить огромные объемы без трещин или утечек.

В качестве примера можно привести резервуары для хранения, которые должны находиться в контакте с различными видами жидкостей и хранить огромные объемы без трещин или утечек.

Трубы как из стеклопластика, так и из стеклопластика используются в морских условиях, на нефтеперерабатывающих заводах и в системах очистки сточных вод. Производители настраивают профили ─ цвет, форму, размер, длину ─ для использования. Такая гибкость позволяет руководителям проектов выбирать продукты в зависимости от своих потребностей.

Например, такие трубы подают воду для орошения или выработки гидроэлектроэнергии, а также отводят воду для сточных вод.

Преимущества

Затраты на контроль : Изделия из стеклопластика и стеклопластика более экологичны, чем такие альтернативы, как дерево, алюминий, железо или сталь. Они служат дольше и практически не требуют обслуживания.

Непроводящий : Пултрузионные изделия могут быть непроводящими, устойчивыми к атмосферным воздействиям, обеспечивать изоляцию и коррозионностойкие.

Простота транспортировки : Они легкие, их легко и дешево транспортировать.

Тенденции роста

Несмотря на экономические последствия COVID-19, ожидается, что спрос на пултрузионные профили останется высоким. В отчете о мировом рынке армированных волокном полимеров (FRP) композитов прогнозируется, что к 2026 году объем мирового рынка армированных волокном полимеров (FRP) достигнет 198 710 миллионов долларов США. Это больше, чем 121 390 миллионов долларов США в 2020 году при совокупном годовом темпе роста (CAGR) в 8,6%.

Кроме того, растущая популярность стеклопластиковых композитов в автомобильной промышленности, повышенный спрос на эпоксидные композиты в ветроэнергетике и резкое увеличение числа конечных применений волокнистых композитов способствуют росту мирового рынка армированных пластиков.

Согласно прогнозам Allied Market Research, озабоченность по поводу вторичной переработки сдерживает рост рынка. Однако высокий спрос на композитные трубы из стеклопластика в странах с развивающейся экономикой создаст новые возможности в ближайшие годы.