Самодельная стойка для дрели из фотоувеличителя. Стойка для дрели из фотоувеличителя упа

Самодельная стойка для дрели из фотоувеличителя

Стойка для дрели, весьма полезное приспособление, позволяющее сверлить вертикальные отверстия не имея дорогостоящего сверлильного станка. Стойку конечно можно купить, но изготовление ее своими руками принесет не только материальную выгоду, удовольствие от работы еще ни кто не отменял.

Понадобившиеся инструменты.

1. Сварочный инвертор.2. Дрель.3. Угловая шлифовальная машина.4. Молоток.5. Отвертка.6. Гаечные ключи.7. Сверла.

Использованные материалы.

1. Металл толщиной полтора миллиметра.2. Металлическая полоса шириной два сантиметра, толщиной три миллиметра.3. Отрезок водопроводной трубы диаметром дюйм с четвертью.4. Отрезок стального троса диаметром три миллиметра.5. Отрезок медной трубки диаметром шесть миллиметров.6. Отрезки стальных прутков диаметром десять и шесть миллиметров.7. Болты и гайки под которые имеются сверла.8. Плотная резина.9. Кусок старого шланга.10.Черная краска.11. Кусок текстолита толщиной один сантиметр.12. Электроды тройка.13. Эпоксидная смола.14. Саморезы.15. Отрезные и зачистные круги на УШМ.

За основу стойки мы взяли старый, технически устаревший, фотоувеличитель Таврия.Для начала его необходимо аккуратно разобрать, находящиеся в нем линзы могут пригодиться для других поделок.

Подъемный механизм переворачиваем, обеспечивая более низкую посадку дрели в будущем.

Теперь необходимо приладить дрель к стойке.

Для этого изготавливаем хомут. Из металла, толщиной полтора миллиметра, отрезаем три полосы по размеру подъемного механизма. Отрезок трубы, диаметром дюйм с четвертью, разрезаем вдоль с одной стороны и привариваем к пропилу отрезки металлической полосы. Свариваем все детали вместе и сверлим отверстия. Точных размеров не даю, поскольку и фотоувеличители и дрели могут быть разными. В данном фотоувеличителе по центру имелось крепежное отверстие, по этому приварили дополнительный болт, для усиления конструкции. В общем должно получиться примерно вот так.

Крепим получившуюся деталь к подъемному механизму.

В принципе, стойка готова.

Вполне рабочий вариант для дерева, пластмассы, ДСП и прочих мягких материалов.

Проблема возникает при сверлении более твердых материалов. При сверлении металла, выяснилось, что стандартный прижимной ролик, не может обеспечить необходимого нажима на сверло и начинает проскакивать.

По этому решили усилить прижим при помощи троса. Для этого из того же металла сзади сделали еще один каркас, с проушинами из шайб. В проушины вставлена ось из десяти миллиметрового стального прутка, для наматывания троса. Так же приварены три ручки для вращения оси.

Для усиления крепления натяжителя троса, в торец стойки, на эпоксидную смолу, вклеен сантиметровый текстолит.

Торс наматывается на ось на пять шесть витков, для избежания проскакивания.

На краях троса делаем петли и фиксируем их при помощи медной трубки.

Для натяжения троса изготовили не сложный механизм.

Закручивая или отпуская гайку, натягиваем и ослабляем трос.

Нижним краем трос крепится к станине.

Покрасили получившуюся конструкцию в черный цвет и одели на края ручек обрезки старого, кислородного шланга. Чтобы детали не скользили, на станину саморезами прикрутили толстую, твердую резину.

Получилась весьма годная, для домашнего использования, стойка для дрели. Не большие люфты присутствуют но не критичные. Если Вы не занимаетесь массовым сверлением каленых металлов, то это изделие будет Вам верным помощником.

Видео процесса изготовления стойки можно посмотреть здесь.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Сверлильные станки из фотоувеличителя и микроскопа

При изготовлении самодельного сверлильного станка для хобби можно использовать практически любые материалы и устройства, которые уже отжили свой срок и пылятся в кладовке.

В быту умельцы изготавливают конструкции сверлильных станков с двигателями от стиральных машин. Например, двигатель мощностью 180 Вт, с максимальной частотой вращения 1300 об/мин обеспечивает выполнение большинства работ в домашней мастерской.

Еще одним вариантом привода может служить двигатель от шуруповерта. Т.к. аккумулятор шуруповерта имеет меньший срок службы и выходит из строя первым, а его стоимость соразмерна стоимости нового инструмента, имеет смысл дать запчастям шуруповерта вторую жизнь, используя в самодельных станках.

Конструкции на основе микроскопов

Хорошо приспособили под сверлильные стойки старые советские биологические микроскопы: МБИ-1, МБИ-2, МБИ-3, МБИ-10и и т.д. Необходимо разобрать микроскоп, снять все линзы, оставить станину.

Для крепления двигателей, в зависимости от модели, вытачивают втулку на токарном станке внутренним диаметром равным диаметру двигателя. Втулку приворачивают к стойке винтами. В некоторых школьных микроскопах уже имеется отверстие под двигатель, остается его купить или снять с другого устройства. Самое сложное – отцентровать сверло (минимизировать его биение). Под двигателем, при желании, можно установить светодиодное освещение или лазерный указатель. Далее установить стол для установки деталей. На фото стол имеет ящик для хранения сверл.

Такие миниатюрные сверлильные станки из микроскопа можно применять для сверления печатных плат, небольших заготовок, другими словами – обрабатывать мелкие детали.

Конструкции на основе фотоувеличителей

Стойку и каретку для самодельного станка возможно изготовить на основе советского фотоувеичителя. Фотоувеличитель уже внешним видом напоминает сверлильный станок. Достаточно его оснастить двигателем от дрели, шуруповерта или миксера требуемой мощности чтобы начать работать.

Перед сборкой необходимо снять все лишние детали: лампы, кожухи и т.д. При желании на основании можно установить самодельный столик для более удобного сверления деталей.

Плюсы основания из фотоувеличителя:

- реализованная на заводе возможность перемещения будущей каретки с электродрелью в вертикальной плоскости;

- возможность легкого зажима кронштейна на необходимой высоте;

- стойка обеспечивает перпендикулярность сверла относительно стола;

- сверлильный станок из фотоувеличителя получается полностью разборный и легко транспортируется;

- конструкция получается дешевой, большинство материалов для станка собирается из скопившегося в гараже барахла.

Изготовление домашних сверлильных станков своими руками не только позволяет сэкономить на покупке оборудования, но также развивает инженерное и творческое мышление.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Сверлильный станок из фотоувеличителя | Своими руками (Усадьба)

Основная трудность при создании самодельных сверлильных станков заключается в изготовлении механизма вертикального перемещения рабочего органа. В целом изготовить такой станок самостоятельно не так уж сложно.

Обычно в "самопалах" электродвигатель жестко закрепляют на кронштейне, т.е. без перемещения его вверх-вниз. Сам же механизм подачи располагают внизу на столешнице с помощью шестерни с зубчатой рейкой или эксцентрикового механизма.

У меня эта проблема разрешилась сама собой, когда подарили хороший, но "раскулаченный" фотоувеличитель, который нельзя было использовать по прямому назначению. Зато в нем оказалась исправной регулируемая фрикционная вертикальная подача. Это подвигло меня на создание станка своеобразной конструкции для выполнения специальных сверлильных работ (фото 1).

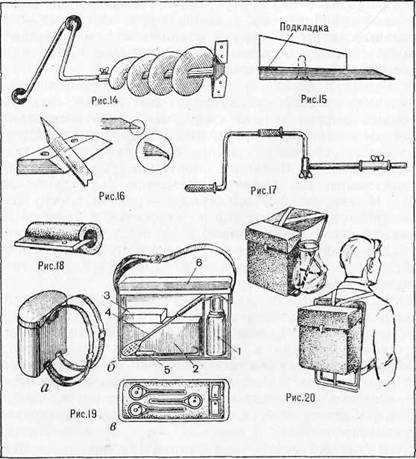

Фото 1. Общий вид станка1 – двигатель,2 – фрикционный механизм штатива, 3 – ручки усиления штурвала (на резьбе М 5), 4 – комплект подкладок, 5 – спецпатрон с длинным хвостовиком, 6 – тумблер включения, 7 – гнездо для стекол, 8 – прокладка из фанеры 8 мм.

Укомплектовал его высокоскоростным э/д (мощность 50 Вт, 7000 об/мин), позволяющим работать с патронами №1-2 и сверлами диаметром до 6 мм.

Выточил переходник с цилиндрического вала э/д к конусному креплению зажимного патрона (чертеж не привожу, поскольку его нужно индивидуально подгонять под диаметр выходного вала используемого э/д).

Двигатель, просверлив в корпусе отверстия под резьбу М 5, закрепил двумя винтами через прокладку из фанеры к гнезду для стекол. Штурвал (колесико) фрикционной подачи усилил двумя ручками.

Для надежного удержания заготовок из листового металла толщиной более 3 мм обе губки тисков профрезеровал (пропилил) на глубину 3 мм.

Изготовил комплект подкладочных кругов из самых разных материалов. При необходимости резкого изменения расстояния от сверла до детали применяю механический домкрат (фото 2), который иногда жестко закрепляю к станине.

Фото 2. Оснащение станка1 – тиски для закрепления цилиндрических деталей, 2 – тиски с проточенными губками для плоских деталей, 3 – домкрат для быстрого изменения расстояния от основания до сверла, 4 – ключ-клещи.

Под очень мелкие сверла использую спецпатрон с длинным хвостовиком. Запускаю станок тумблером, закрепленным в удобном месте. Схема подключения – самая простая.

Пластмассовый штурвал, даже с ручками усиления, – не очень надежная конструкция. Рекомендую выточить алюминиевый, как у токарных станков серии ТВ.

Сверлильный станок из подручных средств.

Как это там было в популярной песне:"Я его слепила из того, что было,А потом что было, то и полюбила" А потом чем было, тем и просверлила. :))

Понадобилось мне сегодня в люминевой железяке просверлить семь дырочек. Отверстия нужно было просверлить ровно т.к. еще потом требовалось в них нарезать резьбу. Потом эта железяка будет скреплять собой две другие железяки.

Сверлильные стойки, которые продаются на строительных рынках имеют жуткий люфт, а добротные, что не имеют люфтов - неадекватно дороги. Мне пока не так часто приходилось сверлить металл, чтобы задумываться о приобретении серьезного сверлильного станка.

Просверлить отверстия в металле ровно без станка - у меня хорошо не получилось бы, и я решил по-быстрому собрать из подручных материалов простенький сверлильный станок.

Такая получилась химера. Думаю, зоркий глаз фотографа-пленочника узнает главную деталь. :)

|

|

На строительном рынке нет готового кронштейна-держателя для дрели. С крепежом пришлось что-то придумывать. Я нашел на рынке подходящий хомут с приваренной гайкой, и притянул хомут к стойке фотоувеличителя болтом, зажав в хомуте дрель. Несмотря на то, что дрель держится на стойке только в одной точке - держится она очень крепко. Я думал, что потребуется фиксировать ее в районе ручки, чтобы она не отклонялась, но этого не потребовалось. Подвижка стойки идеально держит вес дрели и сама не съезжает вниз и не люфтит.

|

Отверстия успешно просверлил. :)

Теперь у меня есть простенький и хороший сверлильный станочек. :)

UPD:Для тех кто случайно забрел в этот мой старый пост.

Теперь у меня другой станок: + Обзор сверлильного станка JET JDP-8L.

Другие интересные посты о моих самодельных инструментах:

Рукоделие:

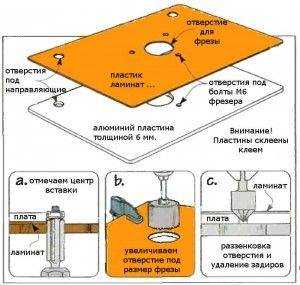

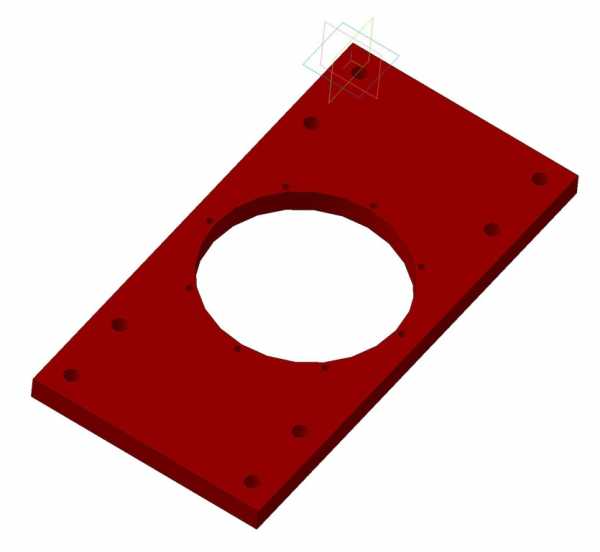

+ Стол для электролобзика своими руками + Cтол для ручной циркулярной пилы своими руками. + Фрезерный стол своими руками. + Контейнер-ловушка для стружки.

markellov.livejournal.com

Точило для пилы из фотоувеличителя УПА-5

Дачники и садоводы знают о трудностях работы тупым инструментом — это ножовки, дисковые пилы, цепи для бензопил, двуручные пилы, фуговальные ножи и т.д. Можно конечно воспользоваться сервисными услугами, но это не всегда удобно, сервис в городе, а дача в десятках километров. К тому же такой самый необходимый инструмент как ножовка или двуручная пила не точится нигде и ни кем, даже производителем. Единственный способ заточки — бери трёхгранный напильник и ширкай до кровавых мозолей. Автор идеи много лет проработал на предприятии по выпуску заточных станков по заточке дереворежущего инструмента, кстати единственного в Росии, и знает, что никакой механизации по заточке ножовок пока не существует!

В качестве расходных материалов автор идеи взял стойку, от увеличителя УПА-5, электродвигатель и лампу освещения. Все остальные детали изготовил самостоятельно. Каретка зажима ножовки установлена на скользящей рейке на шариках. Рейка установлена на поворотной опоре для установки любого угла заточки зуба. Двигатель с заточным камнем так же устанавливается под любым углом. Толщина заточного камня 1,2-1,6 мм. Работа станка вполне понятна из прилагаемых фотографий.

bce-legko.ru