Глава1. Элементарные сведения о фрезерном деле Общие определения. Главное движение при фрезеровании

Процесс фрезерования

Существуют различные виды механической обработки: точение, фрезерование, сверление, строгание и т. д. Несмотря на конструкционные отличия станков и особенности технологий, управляющие программы для фрезерных, токарных, электроэрозионных, деревообрабатывающих и других станков с ЧПУ создаются по одному принципу. В этой книге основное внимание будет уделено программированию фрезерной обработки. Освоив эту разностороннюю технологию, вероят- нее всего, вы самостоятельно разберетесь и с программированием других видов обработки. Вспомним некоторые элементы теории фрезерования, которые вам обязательно пригодятся при создании управляющих программ и работе на станке.

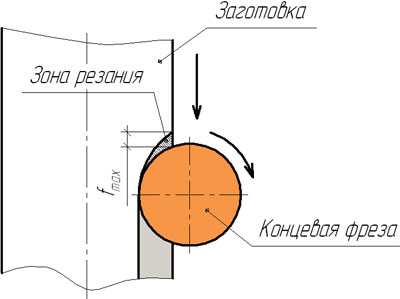

Рис. 2.1. Процесс формирования кармана

Процесс фрезерования заключается в срезании с заготовки лишнего слоя материала для получения детали требуемой формы, размеров и шероховатости об- работанных поверхностей. При этом на станке осуществляется перемещение инструмента (фрезы) относительно заготовки или, как в нашем случае (для станка на рис. 1.4–1.5), перемещение заготовки относительно инструмента.

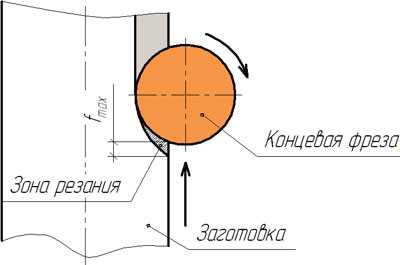

Для осуществления процесса резания необходимо иметь два движения – главное и движение подачи. При фрезеровании главным движением является враще- ние инструмента, а движением подачи – поступательное движение заготовки. В процессе резания происходит образование новых поверхностей путем деформирования и отделения поверхностных слоев с образованием стружки.

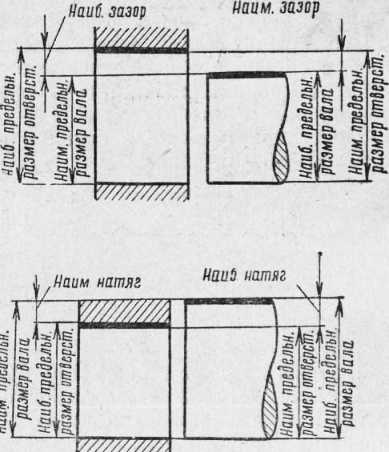

При обработке различают встречное и попутное фрезерование. Попутное фрезерование, или фрезерование по подаче, – способ, при котором направления движения заготовки и вектора скорости резания совпадают. При этом толщина стружки на входе зуба в резание максимальна и уменьшается до нулевого значения на выходе. При попутном фрезеровании условия входа пластины в резание более благоприятные. Удается избежать высоких температур в зоне резания и минимизировать склонность материала заготовки к упрочнению. Большая толщина стружки является в данном случае преимуществом. Силы резания прижимают заготовку к столу станка, а пластины – в гнезда корпуса, способствуя их надежному креплению. Попутное фрезерование является предпочтительным при условии, что жесткость оборудования, крепления и сам обрабатываемый материал позволяют применять данный метод.

Рис. 2.2. Попутное фрезерование

Встречное фрезерование, которое иногда называют традиционным, наблюдается, когда скорости резания и движение подачи заготовки направлены в противоположные стороны. При врезании толщина стружки равна нулю, на выходе – максимальна. В случае встречного фрезерования, когда пластина начинает работу со стружкой нулевой толщины, возникают высокие силы трения, отжимающие фрезу и заготовку друг от друга. В начальный момент врезания зуба процесс резания больше напоминает выглаживание, с сопутствующими ему высокими тем пературами и повышенным трением. Зачастую это грозит нежелательным упрочнением поверхностного слоя детали. На выходе из-за большой толщины стружки в результате внезапной разгрузки зубья фрезы испытывают динамический удар, приводящий к выкрашиванию и значительному снижению стойкости.

Рис. 2.3. Встречное фрезерование

В процессе фрезерования стружка налипает на режущую кромку и препятствует ее работе в следующий момент врезания. При встречном фрезеровании это может привести к заклиниванию стружки между пластиной и заготовкой и, со ответственно, к повреждению пластины. Попутное фрезерование позволяет избежать подобных ситуаций. На современных станках с ЧПУ, которые обладают высокой жесткостью, виброустойчивостью и у которых отсутствуют люфты в сопряжении ходовой винт-гайка, применяется в основном попутное фрезерование.

Припуск – слой материала заготовки, который необходимо удалить при обработке. Припуск можно удалить в зависимости от его величины за один или не- сколько проходов фрезы.

Принято различать черновое и чистовое фрезерования. При черновом фрезеровании обработку производят с максимально допустимыми режимами резания для выборки наибольшего объема материала за минимальное время. При этом, как правило, оставляют небольшой припуск для последующей чистовой обработки. Чистовое фрезерование используется для получения деталей с окончательными размерами и высоким качеством поверхностей.

planetacam.ru

24.3 Элементы режима резания при фрезеровании

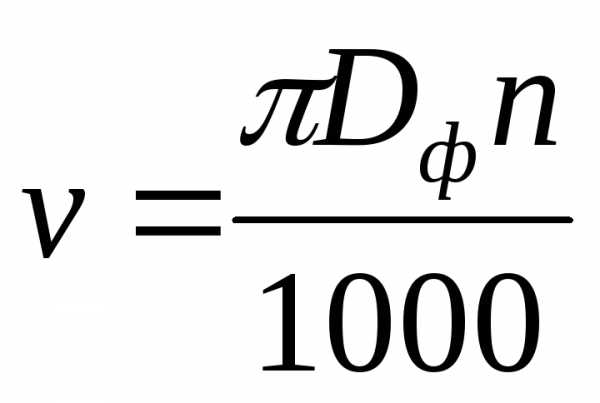

Главное движение – вращение инструмента; V = ПDnф /1000 м/мин

Подача – при фрезеровании различают три размерности подачи:

Sz мм/зуб – подача на зуб Sz = S/ Z Z – число зубьев фрезы

So мм/ об – подача на оборот

SM мм/ мин – минутная подача SM = S n = Sz Z n

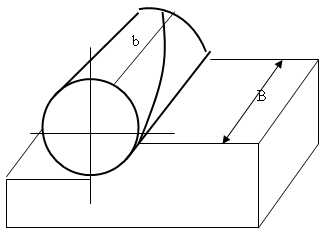

Глубина резания t – толщина слоя срезаемого металла, измеренная перпендикулярно к оси вращения фрезы.

Ширина фрезерования В – ширина заготовки, измеренная параллельно оси вращения фрезы.

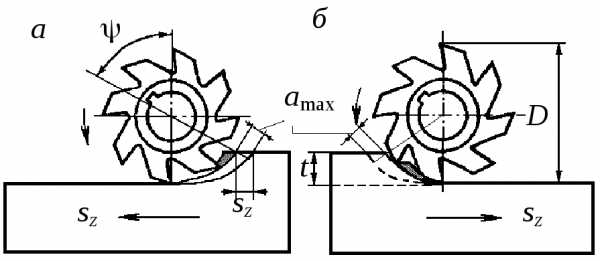

24. 4 Элементы срезаемого слоя при фрезеровании

а) при цилиндрическом фрезеровании

Схема встречного фрезерования Схема попутного фрезерования

Встречное фрезерование – это фрезерование против подачи;

Попутное фрезерование – это фрезерование по подаче.

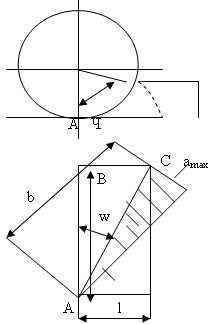

Рассмотрим поверхности – обработанная, обрабатываемая и поверхность резания. Для первого зуба поверхность резания будет своя, для второго – своя. При фрезеровании вводится угол контакта w.

Угол контакта w– центральный угол, который соответствует дуге контакта зуба фрезы с заготовкой.

Из Δ ОАВ cos w = (R - t) / R = 1 – t/R при t = const R ↑ w ↓

Из Δ ВСD amax =Sz sin w

1) a – будет величиной переменной в каждый момент времени, что вызывает переменные нагрузки. Толщина «а» изменяется от 0 до amax.

При увеличении диаметра фрезы при равных прочих условиях угол контакта уменьшается и следовательно уменьшается толщина срезаемого слоя.

2. Ширина срезаемого слоя.

а) зубья параллельно оси (фреза с прямым зубом)

Ширина срезаемого слоя при фрезеровании фрезами с прямыми зубьями равна длине контакта режущей кромки зуба с заготовкой b=B.

б) с винтовым зубом

Рассмотрим идеальный случай (когда нет проскальзывания)

Развернем на плоскость поверхность резания. В точке А зуб начинает врезаться, а в точке С зуб выходит из контакта.

l – длина дуги контакта

l= DПw/2П b= l/ sin w b= Dw/ 2sinw

fZ = aZb площадь поперечного сечения на 1 зуб

аmax = Sz sin w

На практике такой случай не встречается. Для общего случая, когда врезание начинается не в точке А, а выход

инструмента происходит не в точке С, тогда

fz =(SzD/ 2 sin w) (cosw1 – cosw2)

w1 – угол входа зуба

w2 – угол выхода зуба

Площадь поперечного сечения есть величина переменная. Все расcмаривалось при работе однозубой фрезы, а в работе могут участвовать одновременно несколько зубьев. Число одновременно работающих зубьев можно определить

K = W / E

W –угол контакта

E – угловой шаг зубьев фрезы E = 2П / Z Z- число зубьев фрезы

W ↑ K ↑

б) торцевое фрезерование

схема симметричного фрезерования схема несимметричного фрезерования

w – угол контакта

sin w/2 = B/ 2R

мгновенная толщина срезаемого слоя, в какой момент времени находится зуб фрезы ( плоскость X-X )

ax = Sz cos w/2 при w/2 = 0, amax =Sz

При симметричном фрезеровании мгновенная толщина срезаемого слоя по мере продвижения зуба по поверхности резания изменяется от минимального значения в точке входа до максимального и опять до минимального в точке выхода.

Вид срезаемого слоя в плоскости X

amax = Sz sin w

b= t/ sin w мм

площадь поперечного сечения

fz = az max b = Sz sin Ч t /sin Ч = Sz t мм2

f=SztsinQ

studfiles.net

Глава1. Элементарные сведения о фрезерном деле Общие определения

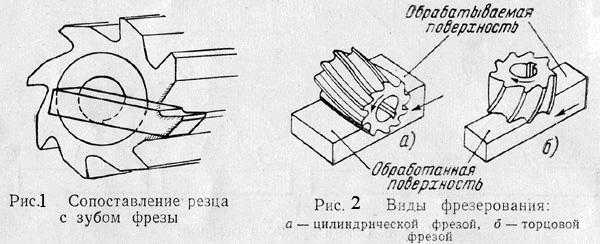

Фрезерование представляет вид обработки резанием при помощи инструмента, называемого фрезой.Фрезаявляется режущим инструментом с несколькими зубьями, каждый из которых представляет собой простейший резец, как это показано на рис. 1.

Фреза при вращении врезается зубьями в надвигающуюся на нее заготовку и каждым зубом срезает с ее поверхности стружку. После окончания прохода фреза снимет собрабатываемойповерхности заготовки слой металла. Поверхность, полученная после прохода фрезы, называетсяобработаннойповерхностью. Поверхность, образуемая на обрабатываемой заготовке непосредственно режущей кромкой фрезы, называетсяповерхностью резания.В зависимости от расположения оси фрезы относительно обрабатываемой поверхности различают фрезерованиецилиндрическойфрезой (рис.2, а) иторцовойфрезой(рис.2,б).Как видно из рис. 2, фреза вращается вокруг ее оси, а заготовка поступательно движется либо параллельно горизонтальной оси (рис. 2, а), либо перпендикулярно вертикальной оси (рис. 2, б) фрезы.

Вращательное движение фрезы называетсяглавным движением, а поступательное движение заготовки —движением подачи. Оба эти движения должны осуществляться фрезерным станком.Главное движение, т. е. вращение фрезы, определяется числом оборотов шпинделя станка в минуту, подача определяется величиной (минутного перемещения стола станка с закрепленной на нем заготовкой относительно фрезы.

Основные виды фрезерных работ

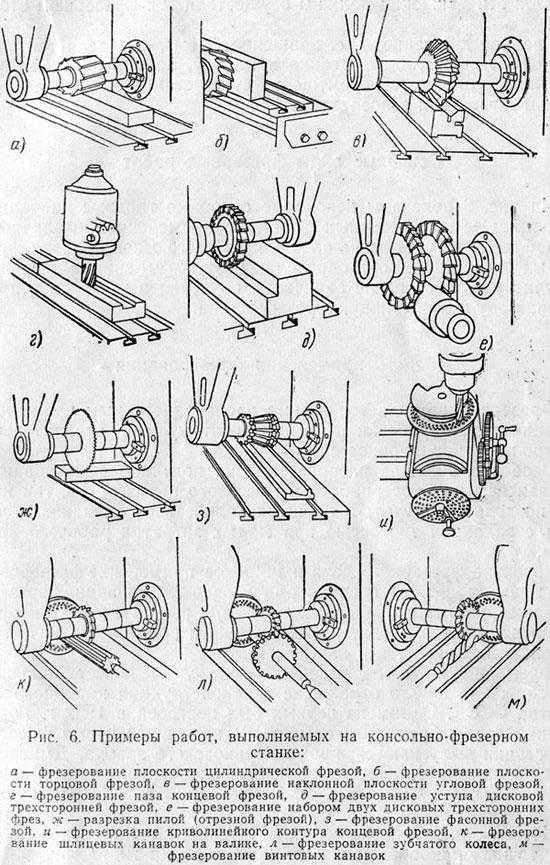

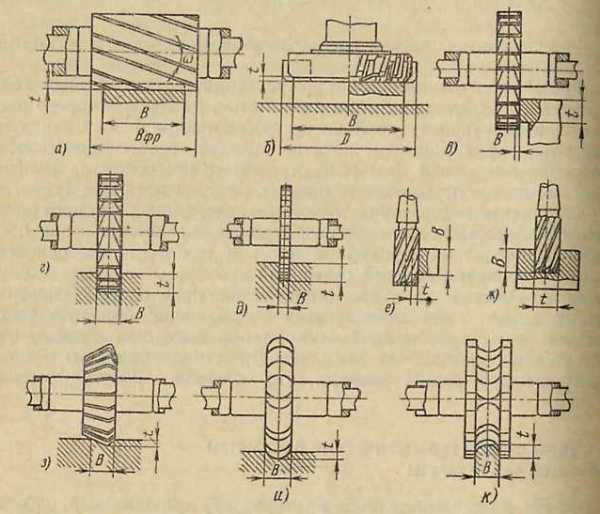

На рис. 6 показаны некоторые основные типовые операции, выполняемые на фрезерных станках с применением различного типа фрез. Эти работы не охватывают всего многообразия фрезерных операций, но они определяют тот объем знаний, который получит учащийся после окончания обучения в училище и присвоения ему квалификации фрезеровщика.

Область применения фрезерования

Фрезерование является весьма производительным процессом механической обработки резанием, поэтому оно сравнительно быстро получило широкое применение.Особенно большое распространение получило фрезерование с развитием крупносерийного и массового производств, так как оно позволяет получать в больших количествах одинаковые детали с заданной точностью при малых затратах рабочего времени.Развитие фрезерного дела и широкое применение фрезерования вызвали в свою очередь ряд усовершенствований фрезерного инструмента и фрезерных станков, в результате чего непрерывно растет производительность труда и повышается качество выполняемых работ.Фрезерование в современном производстве имеет большое значение: оно нашло отражение в реконструкции народного хозяйства СССР. Одним из первых был построен в 1932 г. Горьковский завод фрезерных станков. В настоящее время фрезерные станки выпускаются, кроме Горьковского завода, Дмитровским, Одесским, Львовским заводами фрезерных станков, заводом «Жальгирис» в Вильнюсе, Ульяновским заводом тяжелого станкостроения и др.Нет ни одной отрасли машиностроения, начиная с производства точных приборов и кончая крупнейшими гидравлическими турбинами, где бы при изготовлении деталей не применялось фрезерование.

studfiles.net

Фрезерование

Лабораторная работа № 5

Фрезерные станки, их кинематика и виды выполняемых работ

Фрезерование является одним из высокопроизводительных и распространенных методов обработки заготовок резанием. Обработка производится многолезвийными инструментами – фрезами. Особенностью фрезерования является прерывистость процесса резания – каждый зуб фрезы «работает», т.е. находится на дуге резания только на некоторой части оборота. В остальное время зуб не касается заготовки, что способствует его эффективному охлаждению.

Фрезерные станки в основном предназначены для обработки различно ориентированных плоских поверхностей, пазов, канавок, уступов, а также фасонных поверхностей, в том числе для нарезания наружных зубьев и шлицов. В связи с многообразием фрезерных работ существуют различные типы станков, которые подразделяют на станки общего назначения и специальные. К станкам общего назначения относят горизонтально-фрезерные, у которых ось шпинделя горизонтальна, и вертикально-фрезерные, у которых ось шпинделя вертикальна. К этой же группе относят универсальные фрезерные станки, у которых положение оси шпинделя можно менять. На любом из фрезерных станков общего назначения можно выполнять различные виды работ, используя разные фрезы и приспособления. К специальным относят станки более узкого назначения: шпоночные, шлицевые, резьбофрезерные, зубофрезерные, копировально-фрезерные и т.д. На специальном станке можно выполнять какую-либо одну операцию, с большей производительностью и точностью, чем на станках общего назначения.

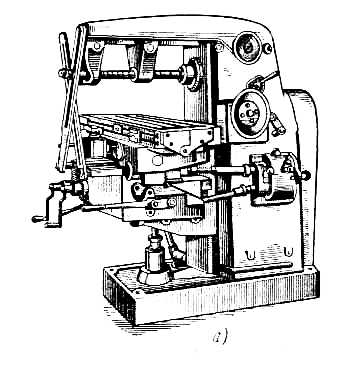

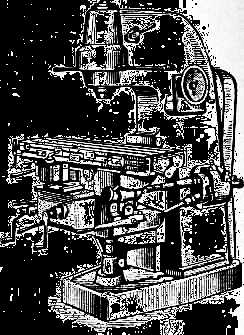

На рис. 1 показан общий вид горизонтально-фрезерного станка, на рис. 1 – общий вид вертикально-фрезерного станка.

Рис. 1 Горизонтально-фрезерный станок

Рис. 2 Вертикально-фрезерный станок

При фрезеровании главным рабочим движением является вращение фрезы, а движением подачи - чаще всего поступательное перемещение заготовки, закрепленной на столе станка. На станках общего назначения возможны три вида подачи: продольная, поперечная и вертикальная.

Режимами резания при фрезеровании являются следующие параметры.

Скорость резания.

, м/мин,

, м/мин,

где Dф, мм – диаметр фрезы,

n, об/мин – частота вращения шпинделя.

Глубина резания t, мм – толщина слоя металла, срезаемого фрезой за один проход.

Подача – перемещение заготовки в единицу времени. При фрезеровании различают три вида подачи – минутную (sм, мм/мин), на один оборот фрезы (sо, мм/об), на один зуб фрезы (sz, мм/зуб). Эти виды подачи связаны между собой следующим соотношением.

, мм/об,

где z – число зубьев фрезы.

Ширина фрезерования В, мм – ширина поверхности, обрабатываемой за один проход, измеренная в направлении, перпендикулярном оси фрезы (для вертикально-фрезерных станков) или в направлении, параллельном оси фрезы (для горизонтально-фрезерных станков).

При фрезеровании используют различные типы фрез, основные из которых представлены на рис. 3.

Рис. 3 Фрезы

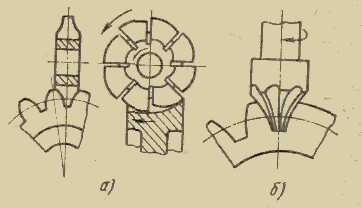

При работе цилиндрическими, дисковыми, угловыми, фасонными и отрезными фрезами различают два вида фрезерования – встречное и попутное (рис. 4).

При встречном фрезеровании направления вращения фрезы и подачи заготовки противоположны друг другу. Толщина стружки при этом возрастает от нуля в момент входа зуба на дугу резания до максимального значения в момент выхода зуба с дуги резания (зуб фрезы режет металл «под корку»). Так как сила резания прямо пропорциональна толщине стружки, то нагрузка на зуб фрезы будет расти постепенно, что благоприятно сказывается на стойкости инструмента и дает возможность работать с большой глубиной резания. При встречном фрезеровании вертикальная составляющая силы резания направлена вверх, стремится оторвать заготовку от стола, что приводит к возникновению вибраций, уменьшению точности и увеличению шероховатости обработанной поверхности. Этот вид фрезерования используют при черновой обработке.

Рис. 4 Схемы фрезерования: а – встречное, б - попутное

При попутном фрезеровании направления вращения фрезы и подачи заготовки совпадают. Толщина стружки в момент входа зуба фрезы на дугу резания будет максимальна, затем плавно уменьшится до нуля. Таким образом, фреза работает с ударом об обрабатываемую поверхность, что отрицательно сказывается на ее стойкости. Вертикальная составляющая силы резания направлена вниз и прижимает заготовку к столу, что способствует улучшению качества обработанной поверхности. Этот вид фрезерования используется при чистовой обработке.

Порядок выполнения работы

Ознакомиться с методическими указаниями.

Изучить функциональное назначение основных узлов горизонтально- и вертикально-фрезерного станков. В эскизной форме дать общую компоновку одного из станков с указанием основных узлов.

Определить тип выданной преподавателем фрезы, выполнить ее эскиз, определить, на каком станке и для выполнения каких операций используется фреза. Изобразить схему обработки детали этой фрезой.

Изучить кинематические схемы одного или нескольких фрезерных станков (модели станков указываются преподавателем).

Изучить кинематическую схему универсальной делительной головки и методы деления.

Составить отчет.

Содержание отчета

Цель работы.

Общий вид станка с указанием основных узлов.

Рабочие движения и режимы резания при фрезеровании.

Эскиз фрезы с необходимыми комментариями.

Схема обработки детали фрезой.

Выбрать метод деления (простое, методом двух отсчетов, дифференциальное) и произвести деление для нарезания зубчатого колеса с количеством зубьев, заданным преподавателем.

Выводы.

studfiles.net

05 фрезерование

Фрезерование

1. Какими фрезами фрезеруют прямоугольные пазы на вертикально - и горизонтально - фрезерных станках?

На горизонтально-фрезерном станке: трёхсторонней дисковой фрезой, прямоугольны паз на вертикальной плоскости - концевой фрезой. На вертикально-фрезерном станке: концевой фрезой.

2. Какие виды обработки поверхностей выполняют на многоцелевых станках с ЧПУ? Как на этих станках осуществляется смена режущего инструмента?

Виды обработки: сверление, зенкерование, развёртывание, зенкерование, цекование, растачивание отверстий, фрезерование. Смена инструмента осуществляется двухзахватным автооператором. Инструменты устанавливаются в определённой последовательности. Смена инструмента: 5-6 секунд. Все инструменты - на специальных (конусных) оправках.

3. В чем состоит различие контурного и объемного фрезерования фасонных поверхностей? На каких станках фрезерует фасонные поверхности?

При контурном фрезеровании фасонных замкнутых и незамкнутых поверхностей фрезе сообщается движение резания (вращение вокруг оси) и движение подачи по х,y. Dsx регулируется коробкой подачи, Dsy определяется положением фрезы.

При фрезеровании пространственно сложных объёмных поверхностей фрезерование осуществляется по типу контурного фрезерования, строчками (каждая строчка - контурное фрезерование). В конце обработки строчки стол перемещается относительно фрезы в продольном направлении на ширину строчки.

Фасонные поверхности незамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют на горизонтально- и вертикально- фрезерных станках. Объёмные поверхности- на копировально-фрезерных станках или ЧПУ.

4. Какие преимущества обработки поверхностей заготовок на многоцелевых станках? Какими режущими инструментами осуществляют обработки поверхностей на этих станках?

Преимущества: обеспечивают комплексную обработку корпусных деталей с нескольких сторон без переустановки у станка с горизонтальным расположением шпинделя → высокая производительность. В магазине с инструментами несколько инструментов, быстрая их смена (5-6 секунд). Инструменты: спиральные свёрла, зенкеры, развёртки, цековки, торцовые зенкеры, расточные резцы, фрезы (торц. насад. + концевые, диск трёхстор.)

5. (см ответ на вопрос 4)

6. Какими фрезами фрезеруют плоскости на продольно - фрезерных станках? Какие движения резания сообщают на этих станках?

Торцовыми, концевыми.

Движения резания: главное - вращение шпинделя вокруг своей оси, движение подачи - продольное, сообщается заготовке (в двух направлениях).

7. На каких фрезерных станках непрерывного действия фрезеруют плоские поверхности? Как достигается высокая производительность при обработке поверхностей на этих станках?

На карусельно- и барабанно-(???) фрезерных станках.

Высокая производительность: заготовки находятся на медленно вращающемся столе, их снятие и установка происходит без остановки вращательного движения стола.

8. Какие типы фрез применяют при фрезеровании вертикальной плоскости на горизонтально - фрезерном станке? Какие движения резания сообщают при фрезеровании этой плоскости?

Дисковая двухсторонняя, дисковая трёхсторонняя, концевая фрезы.

Движение резания: главное - вращение шпинделя вокруг оси, движение подачи заготовки - продольное.

9.Укажите особенности обработки поверхностей фрезерованием по сравнению с точением? Какими способами фрезеруют горизонтальную плоскость цилиндрической фрезой на горизонтально - фрезерном станке?

Особенности фрезерования: прерывистость резания каждым зубом фрезы, при точении же контакт резца с заготовкой - длительный. При точении - главное движение резания сообщается заготовке, движение подачи - инструменту, а при фрезеровании - наоборот.

Фрезерование осуществляется двумя способами:

а) встречное (главное движение резания против движения подачи) усилие резания увеличивается постепенно, точность обработки высока, однако фреза «отрывает» заготовку от стола, возникают вибрации.

б) попутное (главное движение резания по движению подачи) усилие уменьшается от мах до мин значения. Зубья фрезы прижимают заготовку. Сила резанья высока, это плохо. Обработка начинается с более твёрдой поверхности.

Обычно начальная обработка - встречное движение, затем попутное.

10. На каких станках и какими фрезами фрезеруют плоскости на заготовках больших габаритов и массы? Какие движения резания сообщают на этих станках?

На продольно-фрезеровочных станках торцовыми и концевыми фрезами.

Движение резания: главное - вращение фрезы вокруг её оси, движение подачи - продольное поступательное движение заготовки в двух противоположных направлениях.

11.Какие элементы входят в режим резания при фрезеровании? Какое движение принимают за главное и почему?

1) Скорость главного движения резания v, то есть окружная скорость вращения фрезы, м/с: ,

2) Подача S- величина перемещения обрабатываемой заготовки в минуту Sm (мм/мин) за время углового поворота фрезы на 1 зуб Sz (мм/зуб) или за время одного оборота фрезы S0 (мм/об) . 3) Глубина резания t (мм) - расстояние между обрабатываемой и обработанной поверхностями. 4) Ширина фрезерования B (мм) измеряется в направлении, параллельном оси фрезы при цилиндрическом фрезеровании и направлении, перпендикулярном к направления движения подачи при торцовом фрезеровании.

Главное движение - вращение фрезы вокруг своей оси, это необходимо, чтобы в резании участвовали разные зубы фрезы (при вращении заготовки и неподвижной фрезе работали бы всё время 2-3 зуба, это привело бы к перегреву, быстрому износу).

12. На каких фрезерных станках и какими фрезами фрезеруют плоские поверхности при обработке больших партий заготовок? Какие отличия фрезерования плоскостей на этих станках по сравнению с вертикально - фрезерным станком?

На карусельно-фрезерных станках, двумя торцовыми насадными фрезами. Одна фреза - черновое фрезерование, вторая – чистовое.

Отличия:

заготовка установлена на медленно вращающемся столе станка (DSкр), снятие и установка заготовки происходят без остановки вращательного движения стола

на вертикально-фрезерном обработка одной фрезой, а на карусельно-фрезерном - двумя.

13. Какие типы фрез применяют при фрезеровании горизонтальной плоскости на горизонтально - фрезерном станке? Какие движения резания сообщают при фрезеровании этой плоскости?

Цилиндрическая, дисковая двухсторонняя, дисковая трёхсторонняя, дисковая односторонняя, концевая.

Движение резания: главное - вращение фрезы вокруг оси движение, подачи заготовки - продольное.

14. Какие плоскости фрезеруют концевой фрезой на горизонтально – и вертикально - фрезерных станках? Чем отличается фрезерование наклонной плоскости на этих станках?

На горизонтально-фрезерном: вертикальные и горизонтальные, а на вертикально-фрезерном: вертикальные, горизонтальные и наклонные. Отличия:

Наклонная поверхность на гор-фр фрезеруется одноугловой дисковой фрезой с продольной подачей заготовки.

На верт-фр. либо торцовой насадной, либо концевой с поворотом фрезерной головки, с поперечной подачей.

studfiles.net

ЭЛЕМЕНТЫ РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

Фрезерование

Фрезерование – процесс обработки поверхностей многолезвийным инструментом – фрезой на фрезерных станках. Главное движение (v) при этом виде обработки резанием производится вращением фрезы, а движение подачи (s) осуществляется поступательным перемещением заготовки (рис. 12). На горизонтально-фрезерных станках ось вращения фрезы расположена горизонтально, а на вертикально-фрезерных – вертикально, но может поворачиваться на угол ± 45° в вертикальной плоскости.

В зависимости от направления движения стола фрезерного станка могут быть реализованы разные подачи: продольная, поперечная и вертикальная.

На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания (рис. 12).

Рис. 12 Технологические

поверхности при фрезеровании:1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность; 4 – заготовка; 5 – фреза.

ЭЛЕМЕНТЫ РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

К элементам режимов резания при фрезеровании относятся: скорость резания (v), подача (s), глубина резания (t) и ширина фрезерования (В), рис. 17.

Скорость резанияявляется окружной скоростью вращения фрезы. Скорость резания зависит от многих факторов (как и при точении) и в первую очередь от глубины резания (t), подачи (s), стойкости инструмент (Т).

Величина подачи(s) определяется главным образом заданной величиной шероховатости обработанной поверхности, а также типом фрезы и твердостью обрабатываемого материала и других факторов.

Для чернового фрезерования (Rz = = 40…30) sz = 0,5...0,15 мм/зуб; при черновом фрезеровании бóльшие значения подач применяют для торцевых и цилиндрических фрез, а меньшие – для концевых (обработка пазов) и дисковых фрез.

Рис. 15 Компоновка основных узлов горизонтально-фрезерного станка:

1 – станина; 2 –коробка скоростей; 3 –хобот; 4 –стол для установки и закрепления заготовки; 5 – подвеска (серьга) для поддержания оправки с фрезой; 6 –салазки; 7 –консоль; 8 –коробка подач.

Рис. 16 Компоновка основных узлов вертикально-фрезерного станка:

1 –станина; 2 – коробка скоростей; 3 –шпиндельная головка; 4 –шпиндель; 5 – стол для установки и крепления заготовки; 6 – салазки; 7 – консоль; 8 – коробка подач.

Рис. 17 Элементы режимов резания при фрезеровании:

а – встречное фрезерование; б – попутное фрезерованиею

Типы фрез и их геометрические параметры

В зависимости от назначения и вида обрабатываемой поверхности различают следующие типы фрез: цилиндрические, торцевые, дисковые, концевые, угловые, шпоночные, фасонные. Режущие лезвия могут быть прямыми и винтовыми.

Фрезы могут иметь остроконечную и затылованную формы зуба. У остроконечного зуба передняя и задняя поверхности плоские; у заты-лованного зуба передняя поверхность плоская, а задняя выполнена по спирали Архимеда. При переточке затылованного зуба по передней поверхности сохраняется профиль зуба (это важно для фасонных и зуборезных фрез).

Кроме того фрезы могут быть цельные и сборные, с напайными и вставными ножами.

Элементы и геометрия фрезы

К геометрическим параметрам цилиндрической фрезы относятся :

1 Торцевой шаг t – расстояние между зубьями по торцу фрезы.

2 Осевой шаг t0 – расстояние между зубьями вдоль оси фрезы t0 =t ctgω.

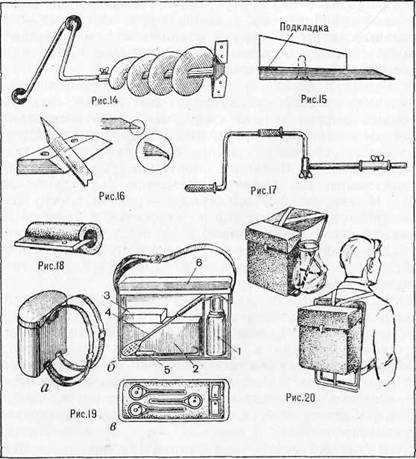

Оборудование, приспособления, инструмент и наглядные пособия.

Вертикально-фрезерный станок модели 6М12П.

Прихваты, подставки, угловые плиты (обычные, универсальные), машинные тиски (обычные, универсальные), специальные приспособления.

Переходные втулки, оправки, патроны. Мерительный инструмент: штангенциркуль и др.

Органы управления

Рисунок 23 – Основные части и органы управления станка.

На рисунке 23 показаны органы управления вертикально-фрезерного станка 6М12П. В станке предусмотрено дублирование управления. Органы управления расположены на передней панели станка и с левой стороны.

Включение вращения шпинделя осуществляется спереди кнопкой 15, а с левой стороны — кнопкой 5, выключение вращения шпинделя — кнопкой 6.

Импульсное (кратковременное) включение шпинделя производится кнопкой 3. Переключение шпинделя на требуемое число оборотов производят рукояткой 1. Требуемое число оборотов устанавливают поворотом лимба 4, ориентируясь по стрелке-указателю чисел оборотов шпинделя. Направление вращения шпинделя изменяют переключателем 26.

Шпиндель станка смонтирован в поворотной головке, которая поворачивается в вертикальной плоскости на угол 45° в любую сторону.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Выдвижение гильзы вместе со шпинделем производят маховичком 9, а зажим — рукояткой 10.

Включение освещения станка (лампа 8) осуществляется переключателем 7, а включение насоса охлаждения — переключателем 27.

Управление движениями стола осуществляется рукоятками, направление поворота которые совпадает с направлением движение стола. Переключение подач осуществляется с помощью грибка 20 и лимба переключения подач.

При этом нажимают кнопку грибка, а пластмассовый грибок отводят на себя до отказа. Затем вращают за грибок лимб и устанавливают требуемую величину подачи. Лимб можно вращать в любую сторону. Включение продольной подачи стола осуществляется рукояткой 12 или 23 (дублирующая).

Включение вертикальной и поперечной подачи производится рукояткой 21 или 24 (дублирующая). Для настройки станка на автоматические циклы перемещения стола применяют кулачки 11. Быстрое перемещение стола в продольном, поперечном и вертикальном направлениях осуществляется кнопкой 2 или 16 (дублирующая). Ручное перемещение стола в продольном направлении осуществляется маховичками 13 и 25 (дублирующий), а в поперечном — маховичком 17.

Ручное вертикальное перемещение стола производится рукояткой 18. Консоль на поддерживающих стойках крепится рукояткой 19, салазки на консоли — рукояткой 22. При нажатии на кнопку 14 («стоп») происходит отключение двигателя от сети и торможение шпинделя. Выключение станка от сети производится главным выключателем 28.

Кинематическая схема станка

Цепь главного движения. От электродвигателя мощностью 7,5 кВт через упругую соединительную муфту движение передается на вал I, а свала I на вал II через зубчатую передачу 27:53. На валу II находится тройной блок зубчатых колес, с помощью которого можно передать вращение валу III с тремя различными скоростями через передачи 22:32, 16:38 и 19:35. С вала III на вал IY движение может быть передано также тремя различными вариантами передач: 38:26, 27:37, 17:46. Следовательно вал IY имеет девять различных чисел оборотов (3х3=9). Вал Y получает движение от вала IY через двойной блок зубчатых колес с помощью передач 82:38 и 19:69. Таким образом, вал Y имеет 18 различных скоростей (9х2=18). От вала Y движение передается навал YI конической зубчатой передачей 30:30, а с вала YI на шпиндель YII через передачу 54:54.

Выбор режимов фрезерования

Выбрать режимы фрезерования означает, что для заданных условий обработки (обрабатываемый материал, размеры заготовки, припуск на обработку и др.) выбрать оптимальный тип и размер фрезы, марку материала фрезы и геометрические параметры режущей части, а также оптимальные параметры режимов фрезерования: ширина фрезерования глубина фрезерования, подача на зуб, скорость резания, число оборотов шпинделя, минутная подача, эффективная мощность фрезерования и машинное время.

Выбор типа и размера фрезы

Для черновой обработки выбирают торцовые насадные фрезы со вставными ножами или с крупным зубом. При чистовой обработке следует взять торцовые насадные фрезы с мелкими зубьями.

Однако во всех случаях надо отдать предпочтение торцовым фрезам, оснащенным твердыми сплавами, так как машинное время обработки в этом случае значительно сокращается за счет увеличения скорости резания.

Далее для заданного обрабатываемого материала и выбранного материала режущей части фрезы по таблицам справочников определяют геометрические параметры режущей части ( α, γ и др.).

Диаметр концевой фрезы (ГОСТ 17025-71, ГОСТ 20537-75, ГОСТ 20533-93 и др.), предназначенной для:

- фрезерования паза, определяется шириной паза;

- фрезерования уступа, принимается максимально допустимым для данного станка.

Выбор режимов резания

Режимы резания определяют по таблицам, которые приведены в справочниках фрезеровщика, технолога, нормировщика или в справочниках по режимам резания.

Выбор режимов резания при фрезеровании производится в следующей последовательности:

1) ширину фрезерования B, как правило, не выбирают, так как она зависит от размеров заготовки детали, паза или уступа.

2) определение максимально допустимой глубины резания tисходя из припуска на обработку. Припуск на обработку желательно снять за один проход. При чистовом фрезеровании глубина резания не превышает от 1 до 2 мм.

3) определение максимально допустимой подачи на зуб Szв зависимости от характера обработки (черновое или чистовое фрезерование).

При черновом фрезеровании величина подачи ограничивается прочностью зуба фрезы, прочностью самой фрезы (концевые фрезы, фрезы малых диаметров и др.), недостаточной мощностью, жесткостью станка и т.д.

При чистовой обработке величина подачи должна отвечать требованиям точности и шероховатости обработанной поверхности.

При черновом фрезеровании подача на зуб больше, чем при чистовом, так как чем меньше подача на зуб, тем выше класс шероховатости обработанной поверхности.

Фрезерование

Фрезерование – процесс обработки поверхностей многолезвийным инструментом – фрезой на фрезерных станках. Главное движение (v) при этом виде обработки резанием производится вращением фрезы, а движение подачи (s) осуществляется поступательным перемещением заготовки (рис. 12). На горизонтально-фрезерных станках ось вращения фрезы расположена горизонтально, а на вертикально-фрезерных – вертикально, но может поворачиваться на угол ± 45° в вертикальной плоскости.

В зависимости от направления движения стола фрезерного станка могут быть реализованы разные подачи: продольная, поперечная и вертикальная.

На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания (рис. 12).

Рис. 12 Технологические

поверхности при фрезеровании:1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность; 4 – заготовка; 5 – фреза.

ЭЛЕМЕНТЫ РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

К элементам режимов резания при фрезеровании относятся: скорость резания (v), подача (s), глубина резания (t) и ширина фрезерования (В), рис. 17.

Скорость резанияявляется окружной скоростью вращения фрезы. Скорость резания зависит от многих факторов (как и при точении) и в первую очередь от глубины резания (t), подачи (s), стойкости инструмент (Т).

Величина подачи(s) определяется главным образом заданной величиной шероховатости обработанной поверхности, а также типом фрезы и твердостью обрабатываемого материала и других факторов.

Для чернового фрезерования (Rz = = 40…30) sz = 0,5...0,15 мм/зуб; при черновом фрезеровании бóльшие значения подач применяют для торцевых и цилиндрических фрез, а меньшие – для концевых (обработка пазов) и дисковых фрез.

Рис. 15 Компоновка основных узлов горизонтально-фрезерного станка:

1 – станина; 2 –коробка скоростей; 3 –хобот; 4 –стол для установки и закрепления заготовки; 5 – подвеска (серьга) для поддержания оправки с фрезой; 6 –салазки; 7 –консоль; 8 –коробка подач.

Рис. 16 Компоновка основных узлов вертикально-фрезерного станка:

1 –станина; 2 – коробка скоростей; 3 –шпиндельная головка; 4 –шпиндель; 5 – стол для установки и крепления заготовки; 6 – салазки; 7 – консоль; 8 – коробка подач.

Рис. 17 Элементы режимов резания при фрезеровании:

а – встречное фрезерование; б – попутное фрезерованиею

infopedia.su

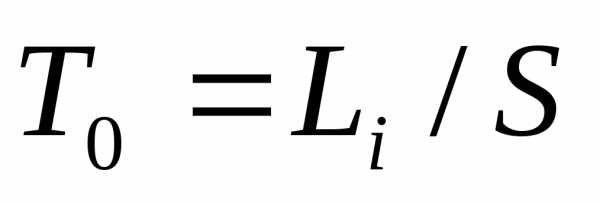

24.5Основное технологическое время при фрезеровании

а) при торцовом фрезеровании

б) цилиндрическое фрезерование

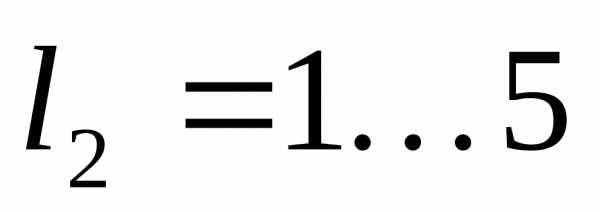

To = L i / S = (l 1+l +l 2) i / Sz Z n мин

l2 принимается 1…5 мм

а) уменьшить величину врезания можно за счет установки нескольких деталей

б) увеличить производительность можно за счет увеличения числа зубьев.

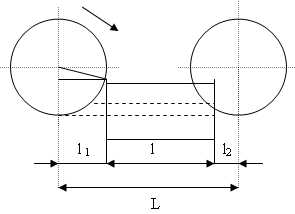

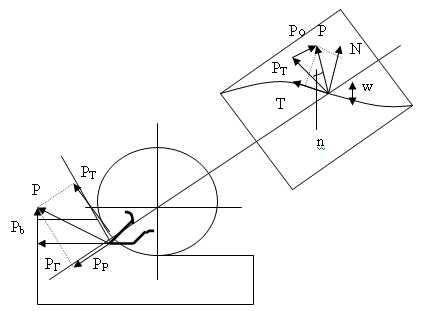

24.6 Силы резания при фрезеровании

а) при цилиндрическом фрезеровании (фреза с винтовым зубом) силы резания необходимо рассчитывать для расчета механизма главного движения и движения подач.

Рассмотрим действие сил в какой-то момент времени.

На зуб фрезы действуют силы:

N – нормальная сила

T – сила трения пружины о переднюю поверхность зуба

P – составляющая сила

Спроектируем Р на плоскость перпендикулярную оси и по вектору скорости резания

PT – тангенциальная составляющая( для главного движения)

PP – сила действующая на заднюю поверхность

Po – осевая составляющая (для расчета подшипников)

Pг – горизонтальная составляющая ( для расчета подачи)

Pb – вертикальная составляющая (она отрывает загатовку от стола и служит для расчета приспособлений)

Резенберг установил, что tg n = 0,28 tg w

Po =PT tg n = 0,28 PT tg w

Все силы определяются через тангенциальную составляющую РТ.

При встречном фрезеровании:

PP = - (0,6…0,8) PT

Pг = (1,0…1,2) PT

Pb = ( 0,2…0,3) PT Pb – отрывает деталь от стола станка

При попутном фрезеровании:

PP = (0,35…0,5) PT

Pг = (0,8…0,9) PT

Pb = (0,75…0,8) PTPb – прижимает деталь к столу станка

PT– определяется по опытной формуле. так как в работе участвуют несколько зубьев, один на входе, другой на выходе, поэтому сечение срезаемого слоя различно, поэтому и принимается средняя величина.

При увеличении диаметра фрезы при прочих равных условиях уменьшается угол контакта w amax

б) при торцевом фрезеровании

PT– тангенциальная составляющая

PP – радиальная составляющая

R – равнодействующая

Px = ( 0,3…0,4) PT; Py = (0,85…0,95) PT

24.7 Мощность механизма главного движения

N = PТ V/ 60 102 кВт

24.8 Износ и стойкость фрез

Преобладающим видом износа фрез является износ по задней поверности. При черновой обработке принимается за критерий износа – критерий оптимального износа.

h4 = 0,8…1,0 мм для цилиндрических фрез

h4 = 1,5…2,0 мм для торцовых фрез

При чистовой обработке за критерий износа принимается критерий технологического износа – h4= 0,4…0,5 мм;

при обработке нержавеющих и жаропрочных сталей допустимые величины износа принимаются примерно в 2 раза меньше, чем при обработке конструкционных сталей.

Стойкость фрез зависит от конструкции фрезы и диаметра и составляет – Т = 120…480 мин.

Скорость резания, допускаемая режущими свойствами фрезы

При увеличении диаметра фрезы D ↑ Ч ↓ аz ↓

24.9 Особенности процесса фрезерования.

1.При фрезеровании зуб фрезы находится в контакте с заготовкой за один оборот очень малое время 10-2…10-3 сек. Происходит нагрев и охлаждение зуба, что приводит к тепловому удару, что отрицательно сказывается на стойкости фрез.

2.Сечение срезаемого слоя при фрезеровании переменно, что вызывает переменные силы резания, а это вызывает вибрации технологической системы.

3. При каждом обороте зуб фрезы врезается в заготовку и испытывает ударные нагрузки, что приводит к повышенному износу.

4. При встречном фрезеровании наблюдается явление скольжения зубьев фрезы из-за наличия радиуса на режущей кромке, поэтому резание начинается не с нулевой толщины, а с ax ax = 0,3 p

Что приводит к снижению стойкости.

5. При встречном фрезеровании, усилия резания стараются оторвать заготовку от стола станка. Так как заготовка установлена на столе станка, то происходит увеличение зазоров между направляющими, что приводит к вибрациям.

6. При попутном фрезеровании силы резания прижимают заготовку к столу станка, отсутствует явление скольжения, что повышает стойкость фрез в 2..3 раза, уменьшается шероховатость и к- н обработанной поверхности. Попутное фрезерование можно осуществить на станке, который имеет механизм регулирование зазора между винтом и гайкой.

Фрезерование по подаче осуществляется при обработке жаропрочных и нержавеющих сталей. Фрезерование против подачи необходимо применять если поверхностный слой имеет дефект (окалины, прижоги, твердые включения).

studfiles.net