Пример 3.1. Расчет стыка балки с накладками. Стыковка двутавра

Стыковка двутавровых балок: как правильно стыковать узлы двутавра

При строительстве многоэтажных зданий промышленного и гражданского назначения с большими пролетами, колоннами, массивными фермами используют двутавровые балки. В процессе монтажа их требуется стыковать друг с другом и другими строительными элементами. Монтажные стыки двутавровых балок, которые должны быть практически равнопрочными с телом металлопроката, выполняются сваркой или с помощью крепежных элементов. На строительной площадке изготавливать их сложнее, чем в заводских условиях, из-за необходимости четкого позиционирования и усиления стыковочных узлов.

Особенности стыкования двутавровых балок

Основной вариант использования фасонного проката с сечением Н-образной формы – в качестве элементов балочных клеток. Соединение балок в таких конструкциях осуществляется в горизонтальной плоскости или опиранием сверху.

В месте опирания для конца двутавра создают опорные ребра жесткости. Они служат для распределения и передачи нагрузки от двутаврового проката – опоре.

Особенности выполнения сварных соединений

Надежным способом создания узлов стыковки балок с двутавровым профилем является сварка. При выполнении сварки встык обязательно проводится контроль качества шва. Чаще всего для повышения надежности узла используют усиливающие накладки.

Один из вариантов удлинения двутавровой балки – приварка профильного проката с двух сторон к прокладке по периметру двутаврового профиля. Разделка кромок не требуется.

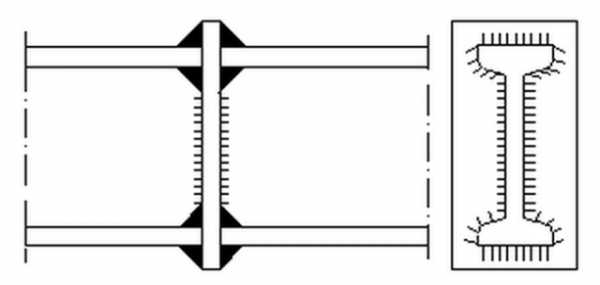

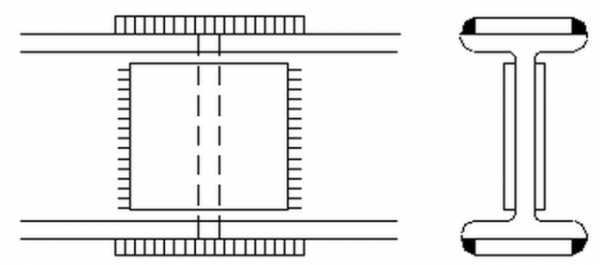

Второй способ – соединение двутавровых балок встык с последующей наваркой четырех укрепляющих накладок, подбор формы которых зависит от положения двутавра в пространстве. Накладки приваривают на каждую полку и на каждую сторону стенки.

Этапы производства работ:

- На кромках двутавра изготавливают скос, обеспечивающий хороший провар шва.

- Готовят накладки из листовой стали. Укрепляющие элементы прямоугольной формы, привариваемые на полки, должны иметь ширину полок, на стенку – высоту стенки.

- Накладки укладывают на шов, приваривают их по периметру, прижимая с помощью струбцины. Для удобства проведения работ накладки на стенку делают ромбовидными. Главное требование – накладка должна иметь форму, симметричную относительно продольной оси двутавра.

Сварка двутавровых балок с использованием накладок и прокладок применяется для создания конструкций, не подвергаемых значительным нагрузкам. Это связано с тем, что швы, по которым привариваются эти укрепляющие элементы, являются концентраторами напряжений. Еще одна проблема сварных швов – быстрое старение. Для борьбы с этим негативным явлением применяют грунтовочные составы.

Сварку выполняют при зафиксированном положении балок. Для этого их укладывают на жесткие основания, чаще всего – на специализированные стеллажи-фундаменты.

Особенности выполнения болтовых соединений

Для определения способа, как правильно стыковать элементы конструкции из двутавра, необходимо точно знать особенности эксплуатации объекта. Разъемный вид стыкования двутавровой балкиобычно применяется при монтаже конструкций, которые планируется несколько раз демонтировать и монтировать вновь. Выполняется с использованием накладок, имеет преимущества и недостатки.

Плюсы болтового соединения

- Относительная простота сборки, которую могут выполнить рабочие с невысоким уровнем квалификации.

- Отсутствие остаточных напряжений, имеющихся в сварном шве.

- Более простые мероприятия по проверке качества соединений, по сравнению с проверкой сварного шва.

- Отсутствие необходимости привлечения к работе квалифицированных сварщиков.

- Стойкость к ударным и вибрационным нагрузкам. Однако в сложных эксплуатационных условиях может потребоваться периодическая подтяжка крепежа.

Недостатки этого метода – более высокая (по сравнению со сваркой) трудоемкость и металлоемкость из-за необходимости использовать дополнительные усиливающие элементы, постепенное коррозионное разрушение крепежа, изготовленного из «черных» сталей.

Комбинированное стыкование двутавровых балок

Для создания крупногабаритных пролетов применяют способ комбинированного соединения двутавров, сочетающий стыкование на болтах и сварку. Порядок проведения работ:

- соединение балок с помощью накладок и резьбового крепежа из высокопрочной стали;

- сварка поясов;

- закрытие технологических окон с помощью накладок и прокладок.

www.navigator-beton.ru

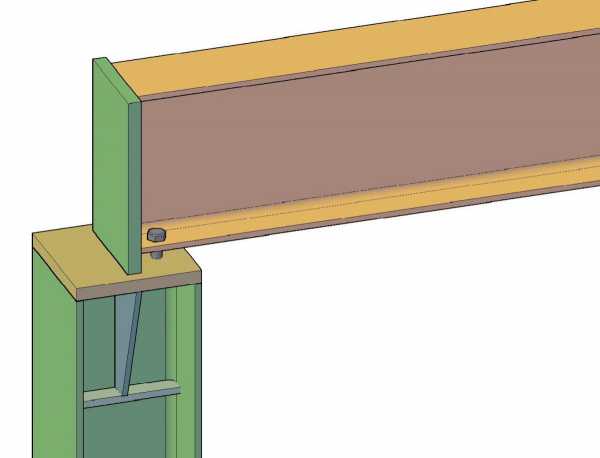

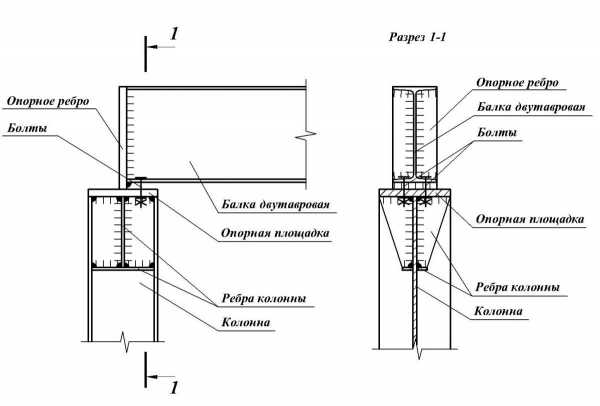

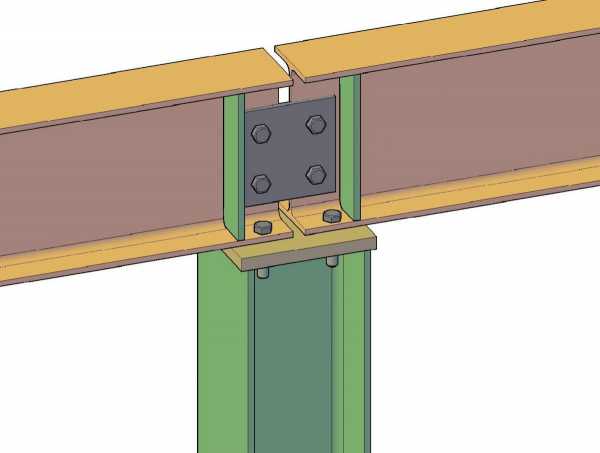

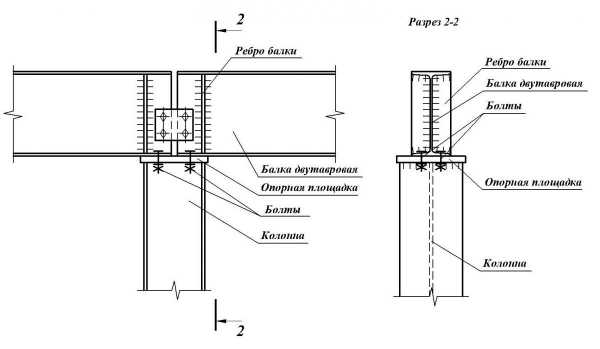

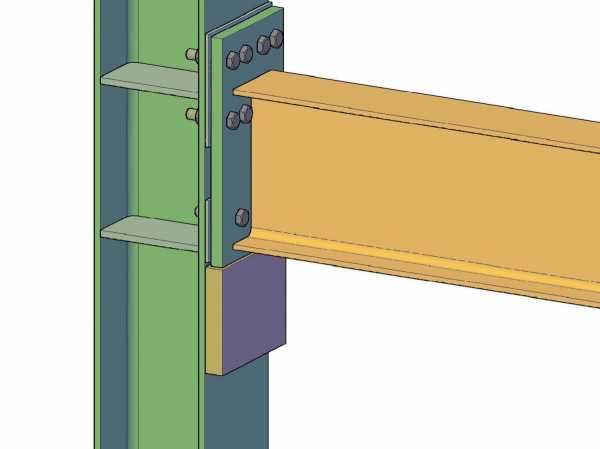

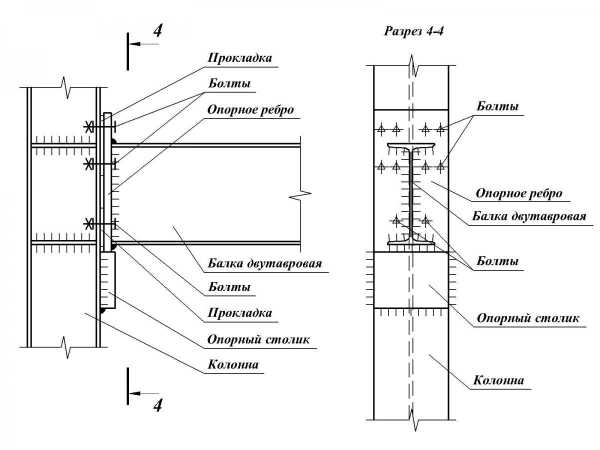

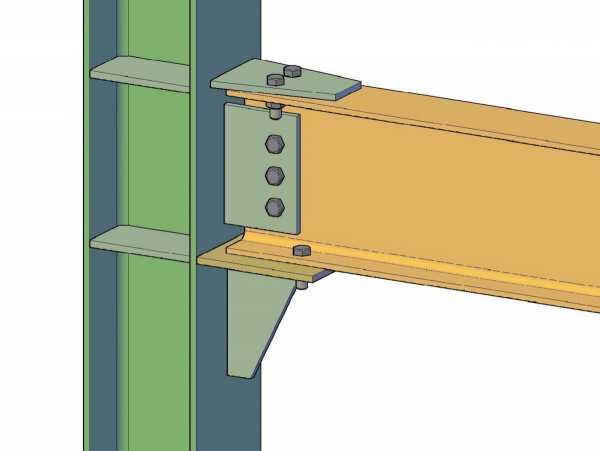

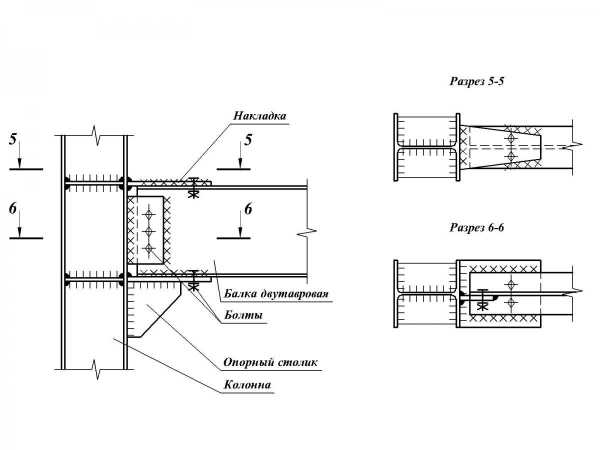

Стыки балок и колонн | Промышленные металлоконструкции

СТЫКИ БАЛОК И КОЛОНН

Большинство зданий из металлоконструкций промышленного и коммерческого назначения представляют собой рамные конструкции состоящие из колонн, балок перекрытия, ферм или ригелей. Как правило, такие здания нередко обладают большими пролетами и высотой, что заставляет производителей и строителей широко использовать стыковые узлы в различных элементах стальных строительных конструкций.

Монтажный стык на накладках при помощи болтового соединения

Подготовка стыка к сварке. Разделка кромок и установка на направляющих планках.

Стык после сварки, шов зачищен, направляющие пластины срезаны

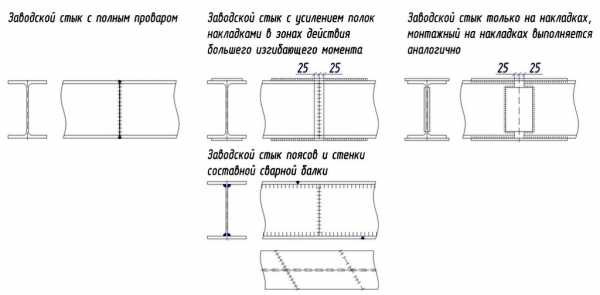

Применение заводских стыков в первую очередь обусловлено экономическими причинами и размером металлопроката. Из опыта производства металлоконструкций последних лет, в строительстве промышленных зданий в 80% случаев используется нормальная, колонная или широкополочная балка по СТО АСЧМ 20-93, ГОСТ26020-83,и порядка 20% приходится на сварную балку переменного сечения. Стандартная длина двутавровых балок 12,0м, листового проката 6,0м, в целях сокращения издержек на раскрой материалов, приходится производить заготовку отправочных элементов по нарастающей. Например, при длине колонн 10800мм, из одной прокатной балки 12000мм у нас получается заготовка для целой колонны 10800мм и остаток 1200мм, следующую колонну мы получаем наращивая новую прокатную балку получившимся остатком (1200+12000=13200) и снова отрезаем 10800, после чего с полученным остатком 2400мм поступаем так же как описано выше и так далее. С листовой составной балкой поступаем аналогичным образом непосредственно при раскрое листа, но на самих балках стык делается не в одной плоскости, а разносится, стенка варится в одном месте, полки стыкуются под углом 60 и варятся выше и ниже стыка стенки. Конечно же, в обоих случаях приходится учитывать и место стыка, не допуская его попадание в зону максимальных нагрузок и места сопряжения других элементов конструкции. Заводской стык на колоннах и балках выполняется по условиям расчета согласно СНиП II-23-81*, наиболее часто в заводских реалиях находит применение сварной стыковой шов в с полным проваром и разделкой кромок поясов и стенок сопрягаемых деталей. В случаях, когда нужно обеспечить надежность стыка и основного металла в зонах действия значительных моментов и поперечных сил, стык усиливают накладками, установленными на полки и стенки балки. Для оптимизации процесса проектирования КМ или разработки КМД при производстве металлоконструкций можно так же применять типовую серию 2.400-10 «Нормали заводских стыков профилей в строительных стальных конструкциях», где уже произведен расчет равнопрочности стыка с основным металлом и даны конструктивные решения стыков соединяемых элементов из швеллеров, уголков и двутавров.

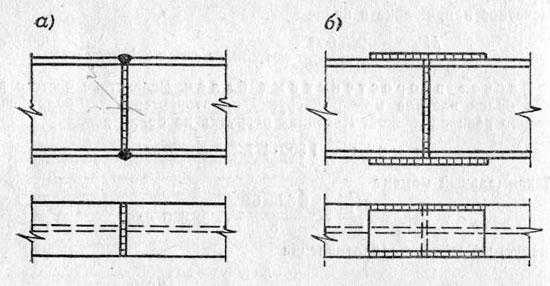

Монтажные стыки выполняются из-за ограниченных возможностей транспортирования крупногабаритных металлоконструкций автомобильным и железнодорожным транспортом, при их длине более 15 метров с точки зрения удобства и экономии целесообразнее расчленить конструкцию на более мелкие элементы для доставки потребителю. Объединение отправочных элементов в одно целое производится непосредственно на строительной площадке силами монтажной организации. Монтажные стыки балок и колонн выполняются сварными или болтовыми, по сравнению с заводскими они более трудоемкие и затратные из-за необходимости применения дополнительных элементов для усиления и позиционирования деталей в узлах сопряжений. Самый лучший вариант конечно сварной, встык с полным проваром при условии раздела кромок и физическом методе контроля, однако на монтаже не всегда условия сварки и контроля качества швов соответствуют расчетным, поэтому, как правило, монтажные соединения изначально делаются на накладках усиливающих прочность стыка. Болтовые монтажные соединения так же выполняются на накладках предпочтительно с использованием высокопрочных болтов, такие соединения металлоемки, требуют значительных трудозатрат при производстве, к тому же отверстия ослабляют сечения элементов, однако с точки зрения монтажа их легче собрать и они не требуют высокоспециализированного персонала для выполнения качественного стыка. Довольно эффективны фланцевые соединения, но мало распространены в силу своей повышенной деформативности. Согласно СП 16.13330.2011 – «стыковку колонн на монтаже необходимо производить фрезерованными торцами сваренными встык, либо на накладках со сварными или болтовыми соединениями, в том числе на высокопрочных болтах, так же допускается использование фланцевых соединений воспринимающих растягивающее усилие болтами, а сжимающее через прижим поверхностей фланцев».

prommetkon.ru

Стыки прокатных балок - Прокатные балки - Балки

Стыки прокатных балок могут осуществляться при помощи сварки и клепки. Простейшей конструкцией сварного стыка является прямой стык.

Сварные стыки прокатных балок

Однако вследствие того, что для сварных швов установлены более низкие расчетные сопротивления растяжению, чем для основного металла (при обычных способах контроля за качеством шва), такой стык может быть расположен по длине балки только там, где напряжения в балке не превышают значений, допустимых для сварного шва, т. е. там, где момент не превышает значения

Если необходимо устроить сварной стык в середине балки, т. е. в месте максимального момента Ммакс, его усиляют горизонтальными накладками. Размеры накладок определяют из условия, чтобы напряжение в сварных швах, заваренных встык, не превысило расчетного сопротивления Rсвр, что дает нам значение площади сечения накладок

Здесь h — высота балки;

W — момент сопротивления целого сечения прокатного двутавра.

Приварка накладок производится фланговыми (или фланговыми и лобовыми) швами на усилие

Следует обращать внимание на необходимую последовательность сварки стыка, имеющую существенное значение для его прочности. Так, например, при сварке двутавра сначала должна быть сварена его стенка, а затем полки. В противном случае в стенке возникают большие внутренние растягивающие напряжения, приводящие часто к появлению трещин.

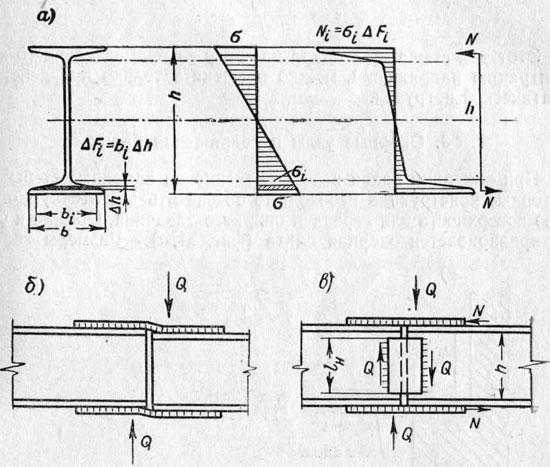

Можно также устроить более простой в изготовлении стык при помощи накладок без сварки двутавра встык. В этом случае накладки должны передать действующие в стыке момент М и поперечную силу Q.

Стык прокатных балок при помощи накладок

Как известно, изгибающий момент воспринимается главным образом полками двутавра (смотрите эпюру равнодействующих внутренних сил Ni, на фигуре). В запас прочности можно считать, что полки двутавра воспринимают весь расчетный момент; тогда усилие в полках будет равно

где h — высота двутавра.

Площадь накладок определится из уравнения

Однако, кроме момента в стыке, еще необходимо передать поперечную силу Q, иначе получится деформация, показанная на фигуре. Для восприятия поперечной силы к стенке с двух сторон привариваются накладки. Сварные швы, которыми привариваются накладки, в этом случае рассчитываются на срез от поперечной силы

Этот тип стыка благодаря наличию зазора, создающего концентрацию напряжений, можно применять только при действии статической нагрузки.

«Проектирование стальных конструкций»,К.К.Муханов

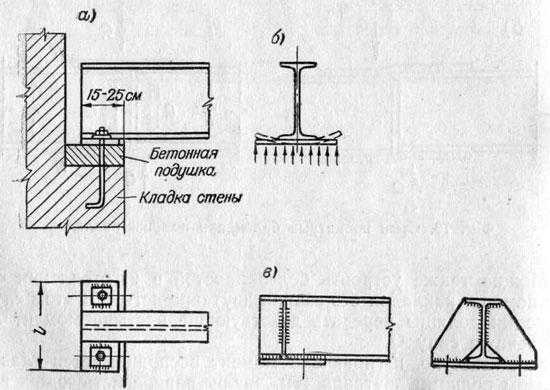

При опирании балок непосредственно на каменные стены или бетонные конструкции необходимо обеспечить достаточную опорную поверхность для передачи опорного давления. Обычно к балке приваривается опорная плита. Размеры плиты принимаются такими, чтобы давление под плитой не превосходило расчетного сопротивления материала стены. Опорные узлы балок Толщина опорной плиты определяется из условия ее изгиба силами отпора, действующими снизу на…

www.ktovdome.ru

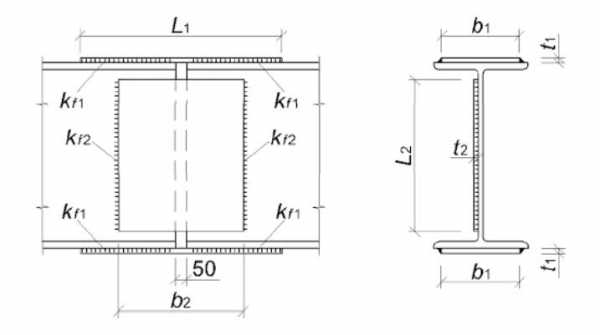

Пример 3.1. Расчет стыка балки с накладками

Необходимо законструировать стык с накладками в балке перекрытия. Балка выполнена из двутавра 45Б2 по СТО АСЧМ 20-93. Материал накладок: сталь С255. Изгибающий момент в балке в месте расположения стыка: М=250кНм. Поперечная сила в балке в месте расположения стыка: Q=60 кН.

Решение.

Расчетное сопротивление стали по Приложение 3:

Ry=240 Н/мм2 = 24,0 кН/см2.

Коэффициент условия работы по Приложение 3: γс = 1,0.

Расчет накладок и сварных швов по поясам балки

Примем толщину накладки t1= 16 мм = 1,6 см.

Высота балки (см. сортамент): Н = 450 мм.

Расстояние между осями накладок:

h = H + t1 = 450 + 16 = 466 мм = 0,466 м.

Усилие, действующее на одну накладку:

N = M/h = 250 / 0,466 = 536,5 кН.

Требуемая площадь одной накладки:

A = N / Ry γс = 536,5 / 24,0×1,0 =22,35 см2.

Требуемая ширина накладки:

bтр = A / t1 = 22,35 / 1,6 = 14 см.

Ширина накладок по конструктивным соображениям принимается на 20 мм больше или меньше ширины полки балки. Ширина полки балки равна 200мм (см. сортамент). Тогда ширина накладки примем b1 = 160 мм.

Толщина полки балки (см. сортамент) : tf =14мм.

Минимальный катет шва по Приложению 41 : kf = 4 мм.

Максимальный катет шва согласно конструктивным требованиям:

kf = 1,2t =1,2 x 14 = 16,8 мм.

Принимаем катет шва kf = 8 мм.

По Приложению 43 принимаем проволоку Св – 08А, диаметр проволоки принимаем равным d = 2мм.

По Приложению 43 принимаем электрод Э42.

Коэффициент условия работы соединения: γwf = 1,0.

Расчетное сопротивление угловых швов срезу по металлу шва по Приложение 7:

Rwf = 180,0 Мпа =18 кН/см2.

Значение βfПриложению 42: βf = 0,7.

Несущая способность металла сварного шва длиной 1 см:

βf kf Rwf γwf γс = 0,7х0,8х18,0х1,0х1,0 = 10,08 кН.

Значение βс по Приложению 42: βс = 1,0.

Временное сопротивление стали разрыву по Приложение 3:

Run = 370 Мпа = 37 кН/см2.

Расчетное сопротивление угловых швов срезу по металлу границы сплавления по Приложение 6:

Rwс = 0,45 Run = 0,45×37 = 16,65 кН/см2.

Несущая способность металла зоны сплавления длиной 1 см:

βс kf Rwс γwf γс = 1,0х0,8х16,65х1,0х1,0 = 13,32 кН.

Требуемая суммарная расчетная длина одного фланговогошва с каждой стороны стыка:

lwl = N / βf kf Rwf γwf γс = 536,5 / 2 x 10,08 = 26,6 см.

Конструктивная длина шва равна расчетной длине плюс 1 см.

Конструктивная длина шва: L1 = 27 + 1 = 28 см.

Длина шва больше 5 минимальных толщин и меньше 85 βf kf = 85 x 0,7 x 0,8 = 47,6 см.

Для уменьшения влияния концентрации напряжений необходимо оставлять непроваренной часть стыковой накладки у зазора на длине Δ = 5 см. Необходимая длина каждой накладки с учетом конструтивных требований составляет:

Ll = 2l1 + Δ = 2×28 + 5 = 61 см.

Расчет накладки и сварных швов по стенке балки

Накладки на стенку конструктивно принимают шириной 100 -150 мм. Суммарная толщина накладок (в случае применения двух накладок) должна быть не менее толщины стенки.

Толщина стенки балки (см. сортамент): tw = 9 мм.

Принимаем ширину накладки b2 = 200 мм, толщину t2 = 10 мм и длину L2 = 300 мм.

Площадь сечения накладки: А2 = L2t2 = 30×1,0 = 30 см2.

Расчетное соротивление сдвигу по Приложению 1:

Rs = 0,58Ry = 0,58×24,0 = 13,92 кН/см2

Проверка условия: Q/ А2 Rs γс ≤ 1; 60/30х13,92х1,0 = 0,14 < 1

Условие выполнено, принятое сечение накладки по стенке балки удовлетворяет условию прочности на срез.

Принимаем катет шва kf = 6 мм.

Несущая способность металла сварного шва длиной 1 см:

βf kf Rwf γwf γс = 0,7х0,6х18,0х1,0х1,0 = 7,56 кН.

Несущая способность металла зоны сплавления длиной 1 см:

βс kf Rwс γwf γс = 1,0х0,6х16,65х1,0х1,0 = 9,99 кН.

Минимальную несущую способность имеет маталл сварного шва; несущая способность 1 см шва.

βf kf Rwf γwf γс = 9,99 кН.

Расчетная длина шва равна длине свариваемого участка ща вычетом 1 см.

Расчетная длина шва: lw2 = L2 – 1 см = 30 – 1 = 29 см.

Усилие, воспринимаемое одним швом расчетной длиной lw2:

N = 7,56х29 = 219,24 кН.

Проверка условия: t = Q/2N < 1; 60/2х219,24 = 0,14 < 1

Условие выполнено.

spravkidoc.ru

Металлические балки перекрытия - производство, установка и монтаж

Стыки элементов из двутавров по ГОСТ 26020-83 и ГОСТ 8239-89. Конструктивное решение

Конструкция стыка, размеры стыковых накладок и сварных швов в зависимости от типа двутавров, стали двутавров и накладок, типа электродов или марки сварочной проволоки для балок перекрытия должны соответствовать указанным на данном чертеже и табл. 1.1-1.10.

Таблица 1.1. Сталь элементов и накладок марки С245. Тип электродов Э42, Э42А. Марка сварочной проволоки Св-08А

| Номер профиля | Накладка по полкам | Накладка по стенке | ||||||

| сечение b1 х t1, мм | длина, l1 мм | масса 1 шт., кг | катет шва kf1, мм | сечение b2 х t2, мм | длина l2, мм | масса 1 шт., кг | катет шва kf2, мм | |

| 12Б1 | 80x6 | 200 | 0,75 | 4 | 100x4 | 90 | 0,28 | 4 |

| 12Б2 | 80x6 | 200 | 0,75 | 5 | 100x4 | 90 | 0,28 | 4 |

| 14Б1 | 90x6 | 200 | 0,85 | 5 | 100x4 | 110 | 0,35 | 4 |

| 14Б2 | 90x8 | 230 | 1,3 | 5 | 100x4 | 110 | 0,35 | 4 |

| 16Б1 | 100x6 | 230 | 1,08 | 5 | 100x4 | 120 | 0,38 | 4 |

| 16Б2 | 100x8 | 230 | 1,44 | 6 | 100x5 | 120 | 0,47 | 5 |

| 18Б1 | 110x8 | 230 | 1,59 | 6 | 100x4 | 140 | 0,44 | 4 |

| 18Б2 | 110x8 | 260 | 1,8 | 6 | 110x5 | 140 | 0,6 | 5 |

| 20Б1 | 120x10 | 300 | 2,83 | 6 | 110x5 | 150 | 0,65 | 5 |

| 23Б1 | 130x10 | 340 | 3,47 | 6 | 110x5 | 180 | 0,78 | 5 |

| 26Б1 | 140x10 | 340 | 3,74 | 6 | 110x5 | 210 | 0,91 | 5 |

| 26Б2 | 140x10 | 390 | 4,29 | 6 | 110x5 | 210 | 0,91 | 5 |

| 30Б1 | 160x10 | 390 | 4,9 | 6 | 110x5 | 240 | 1,04 | 5 |

| 30Б2 | 160x10 | 440 | 5,53 | 6 | 110x5 | 240 | 1,04 | 5 |

| 35Б1 | 170x10 | 350 | 4,67 | 8 | 120x5 | 290 | 1,36 | 5 |

| 35Б2 | 190x10 | 390 | 5,82 | 8 | 120x5 | 290 | 1,36 | 5 |

| 40Б1 | 200x10 | 410 | 6,44 | 8 | 120x6 | 330 | 1,86 | 6 |

| 40Б2 | 190x12 | 470 | 8,41 | 8 | 130x6 | 330 | 2,02 | 6 |

| 45Б1 | 200x12 | 480 | 9,04 | 8 | 130x6 | 370 | 2,26 | 6 |

| 45Б2 | 210x14 | 500 | 11,54 | 10 | 140x8 | 370 | 3,25 | 8 |

| 50Б1 | 220x14 | 510 | 12,33 | 10 | 140x8 | 420 | 3,69 | 8 |

| 50Б2 | 230x14 | 570 | 14,41 | 10 | 150x8 | 420 | 3,96 | 8 |

| 55Б1 | 250x14 | 530 | 14,56 | 12 | 150x8 | 460 | 4,33 | 8 |

| 55Б2 | 250x16 | 580 | 18,21 | 12 | 150x8 | 460 | 4,33 | 8 |

| 60Б1 | 260x16 | 600 | 19,59 | 14 | 160x8 | 510 | 5,12 | 8 |

| 60Б2 | 260x18 | 660 | 24,25 | 14 | 160x8 | 510 | 5,12 | 8 |

| 70Б1 | 300x16 | 660 | 24,87 | 14 | 170x10 | 610 | 8,14 | 10 |

| 70Б2 | 310x18 | 680 | 29,79 | 16 | 180x10 | 610 | 8,62 | 10 |

| 80Б1 | 320x18 | 680 | 30,75 | 16 | 200x12 | 700 | 13,19 | 12 |

| 80Б2 | 320x20 | 690 | 34,67 | 18 | 200x12 | 700 | 13,19 | 12 |

| 90Б1 | 340x20 | 710 | 37,9 | 18 | 220x12 | 790 | 16,37 | 12 |

| 90Б2 | 340x22* | 790 | 46,39 | 18 | 220x12 | 790 | 16,37 | 12 |

| 100Б1 | 360x22* | 800 | 49,74 | 18 | 220x16 | 880 | 24,32 | 16 |

| 100Б2 | 360x25* | 930 | 63,59 | 18 | 240x16 | 880 | 26,53 | 16 |

| 100БЗ | 370x28* | 950 | 77,26 | 20 | 240x16 | 880 | 26,53 | 16 |

*Накладки, отмеченные звездочкой, изготовить из стали марки С255.

Таблица 1.2. Сталь элементов и накладок марки С345. Тип электродов Э50, Э50А. Марка сварочной проволоки Св-10ГА

| Номер профиля | Накладка по полкам | Накладка по стенке | ||||||

| сечение b1 х t1, мм | длина, l1 мм | масса 1 шт., кг | катет шва kf1, мм | сечение b2 х t2, мм | длина l2, мм | масса 1 шт., кг | катет шва kf2, мм | |

| 12Б1 | 80x6 | 230 | 0,87 | 4 | 100x4 | 90 | 0,28 | 4 |

| 12Б2 | 80x6 | 220 | 0,83 | 5 | 100x5 | 90 | 0,35 | 5 |

| 14Б1 | 90x6 | 220 | 0,93 | 5 | 100x4 | ПО | 0,35 | 4 |

| 14Б2 | 90x8 | 260 | 1,47 | 5 | 100x5 | ПО | 0,43 | 5 |

| 16Б1 | 100x6 | 260 | 1,22 | 5 | 100x4 | 120 | 0,38 | 4 |

| 16Б2 | 100x8 | 260 | 1,63 | 6 | 100x5 | 120 | 0,47 | 5 |

| 18Б1 | 110x8 | 260 | 1,8 | 6 | 100x4 | 140 | 0,44 | 4 |

| 18Б2 | 110x8 | 290 | 2 | 6 | 110x5 | 140 | 0,6 | 5 |

| 20Б1 | 120x10 | 340 | 3,2 | 6 | 110x6 | 150 | 0,78 | 6 |

| 23Б1 | 130x10 | 380 | 3,88 | 6 | 110x6 | 180 | 0,93 | 6 |

| 26Б1 | 140x10 | 390 | 4,29 | 6 | 110x6 | 210 | 1,09 | 6 |

| 26Б2 | 140x10 | 440 | 4,84 | 6 | 110x6 | 210 | 1,09 | 6 |

| 30Б1 | 160x10 | 450 | 5,65 | 6 | 110x6 | 240 | 1,24 | 6 |

| 30Б2 | 160x10 | 510 | 6,41 | 6 | 110x6 | 240 | 1,24 | 6 |

| 35Б1 | 170x10 | 390 | 5,2 | 8 | 120x6 | 290 | 1,64 | 6 |

| 35Б2 | 190x10 | 440 | 6,56 | 8 | 120x6 | 290 | 1,64 | 6 |

| 40Б1 | 200x10 | 460 | 7,22 | 8 | 120x6 | 330 | 1,86 | 6 |

| 40Б2 | 190x12 | 510 | 9,13 | 8 | 130x6 | 330 | 2,02 | 6 |

| 45Б1 | 200x12 | 520 | 9,8 | 8 | 130x8 | 370 | 3,02 | 8 |

| 45Б2 | 210x14 | 540 | 12,46 | 10 | 140x8 | 370 | 3,25 | 8 |

| 50Б1 | 220x14 | 550 | 13,3 | 10 | 140x8 | 420 | 3,69 | 8 |

| 50Б2 | 230x14 | 530 | 13,4 | 12 | 150x8 | 420 | 3,96 | 8 |

| 55Б1 | 250x14 | 570 | 15,66 | 12 | 150x10 | 460 | 5,42 | 10 |

| 55Б2 | 250x16 | 620 | 19,47 | 14 | 150x10 | 460 | 5,42 | 10 |

| 60Б1 | 260x16 | 650 | 21,23 | 14 | 160x10 | 510 | 6,41 | 10 |

| 60Б2 | 260x18 | 630 | 23,14 | 16 | 160x12 | 510 | 7,89 | 12 |

| 70Б1 | 300x16 | 720 | 27,13 | 14 | 170x12 | 610 | 9,77 | 12 |

| 70Б2 | 310x18 | 660 | 28,91 | 18 | 180x12 | 610 | 10,34 | 12 |

| 80Б1 | 320x18 | 740 | 33,46 | 16 | 200x12 | 700 | 13,19 | 12 |

| 80Б2 | 320x20 | 740 | 37,18 | 18 | 200x12 | 700 | 13,19 | 12 |

| 90Б1 | 340x20 | 770 | 41,1 | 18 | 220x16 | 790 | 21,83 | 16 |

| 90Б2 | 340x22 | 850 | 49,91 | 18 | 220x16 | 790 | 21,83 | 16 |

| 100Б1 | 360x22 | 860 | 53,47 | 18 | 220x16 | 880 | 24,32 | 16 |

| 100Б2 | 360x25 | 1000 | 69,24 | 18 | 240x18 | 880 | 29,84 | 18 |

| 100БЗ | 370x28 | 1030 | 83,77 | 20 | 240x18 | 880 | 29,84 | 18 |

| 100БЗ | 370x32 | 1140 | 105,96 | 20 | 250x20 | 880 | 34,54 | 20 |

Таблица 1.3. Сталь элементов и накладок марки С245. Тип электродов Э42, Э42А. Марка сварочной проволоки Св-08А

| Номер профиля | Накладка по полкам | Накладка по стенке | ||||||

| сечение b1 х t1, мм | длина, l1 мм | масса 1 шт., кг | катет шва kf1, мм | сечение b2 х t2, мм | длина l2, мм | масса 1 шт., кг | катет шва kf2, мм | |

| 20Ш1 | 170x10 | 420 | 5,6 | 6 | 120x6 | 140 | 0,79 | 6 |

| 23Ш1 | 180x10 | 480 | 6,78 | 6 | 120x6 | 170 | 0,96 | 6 |

| 26Ш1 | 210x10 | 430 | 7,09 | 8 | 120x6 | 190 | 1,07 | 6 |

| 26Ш2 | 200x12 | 490 | 9,23 | 8 | 130x6 | 190 | 1,16 | 6 |

| 30Ш1 | 230x12 | 510 | 11,05 | 8 | 140x6 | 230 | 1,52 | 6 |

| 30Ш2 | 230x14 | 530 | 13,4 | 10 | 140x8 | 230 | 2,02 | 8 |

| 30Ш3 | 240x14 | 590 | 15,56 | 10 | 140x8 | 230 | 2,02 | 8 |

| 35Ш1 | 280x14 | 620 | 19,08 | 10 | 160x8 | 270 | 2,71 | 8 |

| 35Ш2 | 280x14 | 580 | 17,85 | 12 | 160x8 | 270 | 2,71 | 8 |

| 35ШЗ | 280x16 | 650 | 22,86 | 12 | 160x8 | 270 | 2,71 | 8 |

| 40Ш1 | 330x14 | 680 | 24,66 | 12 | 180x8 | 310 | 3,5 | 8 |

| 40Ш2 | 330x16 | 760 | 31,5 | 12 | 180x10 | 310 | 4,38 | 10 |

| 40ШЗ | 330x18 | 850 | 39,63 | 12 | 180x12 | 310 | 5,26 | 12 |

| 50Ш1 | 330x16 | 740 | 30,67 | 12 | 230x10 | 400 | 7,22 | 10 |

| 50Ш2 | 330x18 | 850 | 39,63 | 12 | 230x12 | 400 | 8,67 | 12 |

| 50ШЗ | 350x20 | 810 | 44,51 | 16 | 230x12 | 400 | 8,67 | 12 |

| 50Ш4 | 360x22* | 910 | 56,58 | 16 | 230x16 | 400 | 11,56 | 16 |

| 60Ш1 | 350x18 | 860 | 42,53 | 14 | 260x10 | 490 | 10 | 10 |

| 60Ш2 | 370x20 | 870 | 50,54 | 16 | 260x16 | 490 | 16 | 16 |

| 60ШЗ | 360x25* | 910 | 64,29 | 18 | 260x16 | 490 | 16 | 16 |

| 60Ш4 | 370x28* | 1030 | 83,77 | 18 | 260x18 | 490 | 18 | 18 |

| 70Ш1 | 360x20 | 850 | 48,04 | 16 | 200x12 | 580 | 10,93 | 12 |

| 70Ш2 | 380x22* | 960 | 63 | 16 | 200x14 | 580 | 12,75 | 14 |

| 70ШЗ | 360x28* | 1000 | 79,13 | 18 | 250x16 | 580 | 18,21 | 16 |

*Накладки, отмеченные звездочкой, изготовлять из стали марки С255.

Таблица 1.4. Сталь элементов и накладок марки С345. Тип электродов Э50, Э50А. Марка сварочной проволоки Св-10ГА

| Номер профиля | Накладка по полкам | Накладка по стенке | ||||||

| сечение b1 х t1, мм | длина, l1 мм | масса 1 шт., кг | катет шва kf1, мм | сечение b2 х t2, мм | длина l2, мм | масса 1 шт., кг | катет шва kf2, мм | |

| 20Ш1 | 170x10 | 480 | 6,41 | 6 | 120x6 | 140 | 0,79 | 6 |

| 23Ш1 | 180x10 | 540 | 7,63 | 6 | 120x6 | 170 | 0,96 | 6 |

| 26Ш1 | 210x10 | 490 | 8,08 | 8 | 120x8 | 190 | 1,43 | 8 |

| 26Ш2 | 200x12 | 530 | 10 | 8 | 130x8 | 190 | 1,55 | 8 |

| 30Ш1 | 230x12 | 550 | 11,92 | 8 | 140x8 | 230 | 2,02 | 8 |

| 30Ш2 | 230x14 | 570 | 14,41 | 10 | 140x8 | 230 | 2,02 | 8 |

| 30ШЗ | 240x14 | 640 | 16,89 | 10 | 140x8 | 230 | 2,02 | 8 |

| 35Ш1 | 280x14 | 680 | 20,92 | 10 | 160x8 | 270 | 2,71 | 8 |

| 35Ш2 | 280x14 | 630 | 19,39 | 12 | 160x10 | 270 | 3,39 | 10 |

| 35ШЗ | 280x16 | 710 | 24,97 | 12 | 160x10 | 270 | 3,39 | 10 |

| 40Ш1 | 330x14 | 740 | 26,84 | 12 | 180x8 | 310 | 3,5 | 8 |

| 40Ш2 | 330x16 | 830 | 34,4 | 12 | 180x12 | 310 | 5,26 | 12 |

| 40ШЗ | 330x18 | 920 | 42,9 | 12 | 180x12 | 310 | 5,26 | 12 |

| 50Ш1 | 330x16 | 800 | 33,16 | 12 | 230x10 | 400 | 7,22 | 10 |

| 50Ш2 | 330x18 | 930 | 43,36 | 12 | 230x16 | 400 | 11,56 | 16 |

| 50ШЗ | 350x20 | 880 | 48,36 | 16 | 230x16 | 400 | 11,56 | 16 |

| 50Ш4 | 360x22 | 990 | 61,55 | 16 | 230x16 | 400 | 11,56 | 16 |

| 60Ш1 | 350x18 | 940 | 46,49 | 14 | 260x12 | 490 | 12 | 12 |

| 60Ш2 | 370x20 | 940 | 54,6 | 16 | 260x16 | 490 | 16 | 16 |

| 60ШЗ | 360x25 | 980 | 69,24 | 18 | 260x18 | 490 | 18 | 18 |

| 60Ш4 | 370x28 | 1120 | 91,09 | 18 | 260x20 | 490 | 20 | 20 |

| 70Ш1 | 360x20 | 920 | 52 | 16 | 200x12 | 580 | 10,93 | 12 |

| 70Ш2 | 380x22 | 1040 | 68,25 | 16 | 200x16 | 580 | 14,57 | 16 |

| 70ШЗ | 360x28 | 1090 | 86,25 | 18 | 250x18 | 580 | 20,49 | 18 |

| 70Ш4 | 360x32 | 1230 | 111,23 | 18 | 300x20 | 580 | 27,32 | 20 |

| 70Ш5 | 370x36 | 1270 | 132,79 | 20 | 300x24 | 580 | 32,78 | 24 |

Таблица 1.5. Сталь элементов и накладок марки С245. Тип электродов Э42, Э42А. Марка сварочной проволоки Св-08А

| Номер профиля | Накладка по полкам | Накладка по стенке | ||||||

| сечение b1 х t1, мм | длина, l1 мм | масса 1 шт., кг | катет шва kf1, мм | сечение b2 х t2, мм | длина l2, мм | масса 1 шт., кг | катет шва kf2, мм | |

| 20К1 | 220x10 | 580 | 10,02 | 6 | 120x6 | 140 | 0,79 | 6 |

| 20К2 | 220x12 | 650 | 13,47 | 6 | 130x6 | 140 | 0,86 | 6 |

| 23К1 | 260x12 | 700 | 17,14 | 6 | 130x6 | 170 | 1,04 | 6 |

| 23К2 | 260x12 | 610 | 14,94 | 8 | 140x8 | 170 | 1,49 | 8 |

| 26К1 | 280x12 | 660 | 17,41 | 8 | 140x8 | 190 | 1,67 | 8 |

| 26К2 | 280x14 | 670 | 20,62 | 10 | 150x8 | 190 | 1,79 | 8 |

| 26КЗ | 280x16 | 750 | 26,38 | 10 | 160x8 | 190 | 1,91 | 8 |

| 30К1 | 320x14 | 760 | 26,73 | 10 | 150x8 | 230 | 2,17 | 8 |

| 30К2 | 320x16 | 730 | 29,34 | 12 | 160x8 | 230 | 2,31 | 8 |

| ЗОКЗ | 350x16 | 800 | 35,17 | 14 | 170x10 | 230 | 3,07 | 10 |

| 35К1 | 380x16 | 800 | 38,18 | 14 | 160x8 | 270 | 2,71 | 8 |

| 35К2 | 380x18 | 910 | 48,86 | 14 | 170x10 | 270 | 3,6 | 10 |

| 35КЗ | 380x20 | 910 | 54,29 | 16 | 190x12 | 270 | 4,83 | 12 |

| 40К1 | 450x16 | 980 | 55,39 | 14 | 170x10 | 310 | 4,14 | 10 |

| 40К2 | 440x20 | 1030 | 71,15 | 16 | 190x12 | 310 | 5,55 | 12 |

| 40К3 | 440x25* | 1070 | 92,39 | 18 | 220x16 | 310 | 8,57 | 16 |

| 40К4 | 450x28* | 1150 | 113,75 | 20 | 250x18 | 310 | 10,95 | 18 |

*Накладки, отмеченные звездочкой, изготовлять из стали марки С255.

Таблица 1.6. Сталь элементов и накладок марки С345. Тип электродов Э50, Э50А. Марка сварочной проволоки Св-10ГА

| Номер профиля | Накладка по полкам | Накладка по стенке | ||||||

| сечение b1 х t1, мм | длина, l1 мм | масса 1 шт., кг | катет шва kf1, мм | сечение b2 х t2, мм | длина l2, мм | масса 1 шт., кг | катет шва kf2, мм | |

| 20К1 | 220x10 | 660 | 11,4 | 6 | 120x8 | 140 | 1,06 | 8 |

| 20К2 | 220x12 | 700 | 14,51 | 6 | 130x8 | 140 | 1,14 | 8 |

| 23К1 | 260x12 | 770 | 18,86 | 6 | 130x6 | 170 | 1,04 | 6 |

| 23К2 | 260x12 | 680 | 16,65 | 8 | 140x8 | 170 | 1,49 | 8 |

| 26К1 | 280x12 | 720 | 18,99 | 8 | 140x8 | 190 | 1,67 | 8 |

| 26К2 | 280x14 | 720 | 22,16 | 10 | 150x8 | 190 | 1,79 | 8 |

| 26КЗ | 280x16 | 820 | 28,84 | 10 | 160x10 | 190 | 2,39 | 10 |

| 30К1 | 320x14 | 830 | 29,19 | 10 | 150x8 | 230 | 2,17 | 8 |

| 30К2 | 320x16 | 790 | 31,75 | 12 | 160x10 | 230 | 2,89 | 10 |

| ЗОКЗ | 350x16 | 860 | 37,81 | 14 | 170x12 | 230 | 3,68 | 12 |

| 35К1 | 380x16 | 870 | 41,52 | 14 | 160x10 | 270 | 3,39 | 10 |

| 35К2 | 380x18 | 990 | 53,16 | 14 | 170x10 | 270 | 3,6 | 10 |

| 35КЗ | 380x20 | 990 | 59,06 | 16 | 190x12 | 270 | 4,83 | 12 |

| 40К1 | 450x16 | 1070 | 60,48 | 14 | 170x10 | 310 | 4,14 | 10 |

| 40К2 | 440x20 | 1120 | 77,40 | 16 | 190x12 | 310 | 5,55 | 12 |

| 40КЗ | 440x25 | 1160 | 100,17 | 18 | 220x16 | 310 | 8,57 | 16 |

| 40К4 | 450x28 | 1240 | 122,65 | 20 | 250x20 | 310 | 12,17 | 20 |

| 40К5 | 470x32 | 1350 | 159,39 | 22 | 290x24 | 310 | 16,94 | 24 |

Таблица 1.7. Сталь элементов и накладок марки С245. Тип электродов Э42, Э42А. Марка сварочной проволоки Св-08А

| Номер профиля | Накладка по полкам | Накладка по стенке | ||||||

| сечение b1 х t1, мм | длина, l1 мм | масса 1 шт., кг | катет шва kf1, мм | сечение b2 х t2, мм | длина l2, мм | масса 1 шт., кг | катет шва kf2, мм | |

| 35ДБ1 | 150x10 | 300 | 3,53 | 8 | 110x5 | 300 | 1,3 | 5 |

| 40ДБ1 | 160x10 | 330 | 4,14 | 8 | 120x5 | 350 | 1,65 | 5 |

| 45ДБ1 | 190x10 | 400 | 5,97 | 8 | 130x6 | 390 | 2,39 | 6 |

| 45ДБ2 | 210x14 | 420 | 9,69 | 12 | 130x6 | 380 | 2,33 | 6 |

Таблица 1.8. Сталь элементов и накладок марки С345. Тип электродов Э50, Э50А. Марка сварочной проволоки Св-ЮГА

| Номер профиля | Накладка по полкам | Накладка по стенке | ||||||

| сечение b1 х t1, мм | длина, l1 мм | масса 1 шт., кг | катет шва kf1, мм | сечение b2 х t2, мм | длина l2, мм | масса 1 шт., кг | катет шва kf2, мм | |

| 35ДБ1 | 150x10 | 330 | 3,88 | 8 | 110x5 | 300 | 1,3 | 5 |

| 40ДБ1 | 160x10 | 370 | 4,65 | 8 | 120x6 | 350 | 1,98 | 6 |

| 45ДБ1 | 190x10 | 440 | 6,56 | 8 | 110x6 | 390 | 2,02 | 6 |

| 45ДБ2 | 210x14 | 460 | 10.62 | 12 | 130x8 | 380 | 3.1 | 8 |

Таблица 1.9. Сталь элементов и накладок марки С245. Тип электродов Э42, Э42А. Марка сварочной проволоки Св-08А

| Номер профиля | Накладка по полкам | Накладка по стенке | ||||||

| сечение b1 х t1, мм | длина, l1 мм | масса 1 шт., кг | катет шва kf1, мм | сечение b2 х t2, мм | длина l2, мм | масса 1 шт., кг | катет шва kf2, мм | |

| 10 | 80x6 | 230 | 0,87 | 4 | 100x4 | 70 | 0,22 | 4 |

| 12 | 90x6 | 260 | 1,1 | 4 | 100x4 | 90 | 0,28 | 4 |

| 14 | 100x8 | 290 | 1,82 | 4 | 100x4 | 100 | 0,31 | 4 |

| 16 | 100x8 | 270 | 1,7 | 5 | 100x4 | 120 | 0,38 | 4 |

| 18 | 110x8 | 300 | 2,07 | 5 | 100x4 | 140 | 0,48 | 4 |

| 20 | 120x8 | 330 | 2,49 | 5 | 110x4 | 160 | 0,55 | 4 |

Таблица 1.10. Сталь элементов и накладок марки С345. Тип электродов Э50, Э50А. Марка сварочной проволоки Св-ЮГА

| Номер профиля | Накладка по полкам | Накладка по стенке | ||||||

| сечение b1 х t1, мм | длина, l1 мм | масса 1 шт., кг | катет шва kf1, мм | сечение b2 х t2, мм | длина l2, мм | масса 1 шт., кг | катет шва kf2, мм | |

| 10 | 80x6 | 250 | 0,94 | 4 | 100x5 | 70 | 0,27 | 5 |

| 12 | 90x6 | 290 | 1,23 | 4 | 100x5 | 90 | 0,35 | 5 |

| 14 | 100x8 | 320 | 2,01 | 4 | 100x5 | 100 | 0,39 | 5 |

| 16 | 100x8 | 300 | 1,88 | 5 | 100x5 | 120 | 0,47 | 5 |

| 18 | 110x8 | 330 | 2,28 | 5 | 100x5 | 140 | 0,6 | 5 |

| 20 | 120x8 | 370 | 2,79 | 5 | 110x5 | 160 | 0,69 | 5 |

rmzp.ru

Соединение двутавров: особенности и правила сварки

Самым надежным металлическим профилем для возведения металлоконструкций является двутавр. Крепление двутавра к двутавру выполняют сваркой встык между собой при создании несущих конструкций межэтажных перекрытий, куполов и арок. Преимуществом метода является обеспечение высокой надежности соединений.

Особенности сваривания

Сначала сваривают стыки и стенки поясов двутавров. В балках стыковые швы являются основными. Чтобы уменьшить остаточное напряжение необходимо варить без закреплений в обрабатываемых листах.

Как правильно сварить двутавры?

Необходимо следить, чтобы между стыкующимися кромками зазор был в допустимых пределах, иначе все усилия будут сведены на нет. Правильное расположение осей проверяется с помощью длинной линейки. Если имеется смещение, его легко убрать посредством клина. Необходимый зазор выполняется с помощью сборочной планки. Стык сваривают высококачественными электродами или под флюсом, также можно применять полуавтомат.

Как приварить двутавр к двутавру?

- Сварка в горизонтальном положении. Выполнять работы легче, если поясные швы сваривают «в угол» двумя автоматами, а вертикальная стена находится в горизонтальном положении. Ось в продольном направлении искривляется минимально, поскольку прогиб по горизонтали практически удален за счет обратного прогиба после сварки второй пары.

- Сварка в вертикальном положении. Остаточный прогиб виден в месте, где сделана первая пара швов. Когда сварные соединения двутавров выполнены, проводят разметку поперечных ребер жесткости. Приваривают их вручную или полуавтоматом.

Чтобы выполнить узел крепления одного отрезка двутавра к другому двутавру, используют накладки. Перед установкой накладок с двух сторон от стенки и снаружи полок, нужно обрезать их по форме ромба и обварить косыми швами. Такие работы необходимы, чтобы выступающие полки не препятствовали наложению сварочного шва по стороне накладок. Рекомендуется располагать накладки симметрично продольной оси балки. Такой способ станет отличным решением для выполнения конструкций, испытывающих незначительную нагрузку. Причиной является свойство накладок концентрировать напряжение у швов, поскольку форма сечения изменяется.

metallz.ru

Узлы металлических балок: основные способы соединения | Быстровозводимое строительство

Узлы металлических балок - это соединение нескольких металлических каркасов. Все основные стыковые создаются только в промышленности, то есть идут только в виде заводских вариантов. Благодаря этому удается заметно увеличивать всю длину изготавливаемой продукции. К тому же узлы могут оказаться различного типа, в том числе их делают с удобством для монтажа. Но они обычно изготавливаются в основной строительной площади.

При помощи них можно выполнить соединение отдельно стоящих компонентов, создавая одну единственную общую конструкцию. Кроме того, подобные соединительные части обходятся намного дороже, нежели заводские. Обуславливается все это в потребности дополнительных соединительных материалов, то есть монтажных болтов.

Все основные соединения между ними можно использовать и заводские, а также их выполняют при разработке самого изделия в промышленности. Благодаря этому удастся заметно увеличить общую длину всей продукции. Более того, подобные узлы из металлических балок могут быть изготовлены в монтажном варианте. Тогда производство будет осуществляться на самой площади строительных работ. При помощи них можно будет выполнить соединение отдельно стоящих компонентов, объединив их в одну целую конструкцию. Подобные соединительные работы будут стоить немного дороже общей стоимости заводских. В данном же случае требуются такие же монтажные болты, а делаются они по специальному заказу и только в соответствии с балками.

Подобные соединительные части делятся на несколько основных частей. Отличаются они обычно по своей конструкции и могут использоваться при строительстве различных зданий. Изготовление может производиться как в заводском варианте, так и отдельно в строительстве.

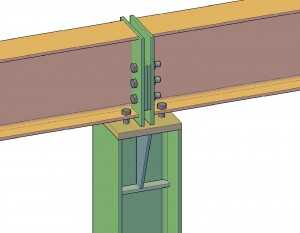

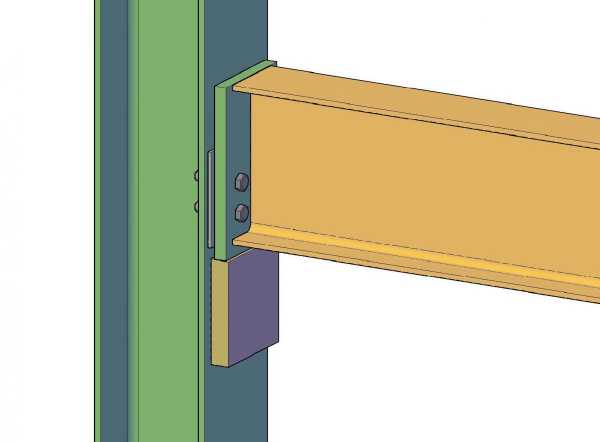

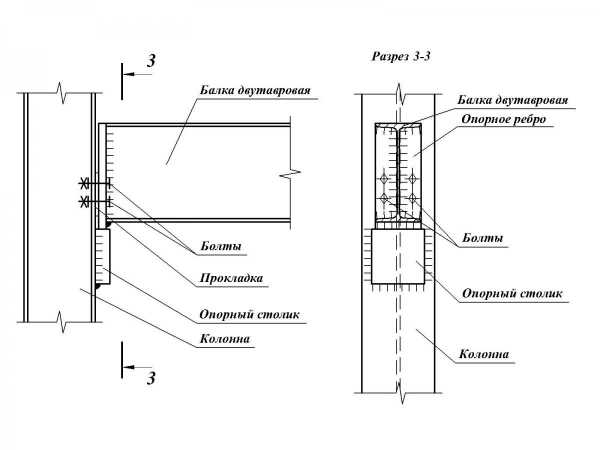

Сопряжения со специальными колоннами из стального материала

Опирающаяся конструкция из балок на колонны может быть сделана в виде шарнирного, а также жесткого крепления. Но все же, по возможности следует опирать балки поверх и подавать всю нагрузку только в центральной части профильного каркаса колонны.

Крепеж с боковой стороны

При крепеже с боковой стороны, кроме сжимающего нагружения во всем каркасе возникает основной момент, когда из-за действия данной силой появляется так называемый эксцентриситет, отчего каркас получает большую нагрузку, таким образом, приводит к излишнему расходу металлического каркаса колонны.

Для того чтобы эта нагрузка могла передаваться правильно и только через каждое ребро, тогда необходимо сделать так, чтобы ребра немного выступали от своего уровня, обычно это может составлять от 15 и до 20 миллиметров. Это же ребро же придется немного отстрогать, чтобы после общая нагрузка могла передаться на всю площадь ребра.

Процесс опирания двух балок с верхней части колонн

Таким же образом, как и в предыдущем необходимо:

- опереть их через ребро и довести до головки колонн;

- тут их нужно соединить, совместив между собой и закрепить болтами;

- с верхней части лучше болты не закреплять, если при этом вам не потребуется сделать узел в жестком варианте;

- между ними придется установить соответствующие пластины, чтобы потом лишний раз не пришлось стягивать их вместе.

Помимо этого можно опереть сразу две балки на один оголовок колонны с помощью следующей конструкции

В данной соединительной части главную роль играет балка, расположенная на нижней полкой на самом оголовке каждой колонны.

- Чтобы передавать всю поперечную силу ее придется усилить ребром.

- Ребро дальше крепим так, чтобы при процессе монтажных работ оно оказалось над самой полкой колонны.

- Дальше их необходимо соединить болтами, а также с помощью специальных накладных пластинок (проследите, что вся нагрузка располагалась симметрично).

- Здесь тоже не нужно соединять все балки с верхней части, чтобы не образовался узел.

- Ребра же на колоннах в данном случае не потребуются.

- Между ними лучше всего оставить небольшой проем, размером в 10 или 20 мм.

Шарнирные крепления на колонны с боковой части

При любом креплении с боковой стороны нужно рассчитать все колонны и создать так называемый эксцентриситет. При опирании при помощи шарнирного крепежа нагрузка будет передаваться только через опорное ребро и только на опорный стол. Небольшой столик обычно производят из прочного листового стального материала, но или используют не равнополочного угла. Высота столика может быть определено при условии прочной установки каждого сварного шва. Тут необходимо столик приварить с трех основных сторон. Общую ширину этого столика придется делать с учетом на 20 - 40 мм, немного больше размера балочного ребра.

Общий диаметр всех отверстий создаются на 3 или 4 мм больше диаметральных параметров каждого болта, но только, чтобы она не могла повиснуть на болтах, а наоборот успела прекрасно лечь на данный столик.

При использовании шарнирного опирание ребер в колонну каркаса не потребуется. Между данным ребром, служащим в качестве опоры, а также колонны монтируется металлическая прокладка, толщина, которой не должна превышать 5 мм.

Сопряжение с колоннами в жестком варианте (сварка)

Изготовить жесткую соединительную деталь можно будет только при помощи болтов, но или прибегнуть помощи сварки. Все же болтовой вариант соединения считается более технологичным. Так как в данном случае практически все детали разрабатываются, а также окрашиваются на производстве. При построении каркаса придется их просто установить, а болты потуже затянуть.

Между опорными ребрами, а также колонны придется установить несколько стальных прокладок, чтобы балки и колонны плотно прилегали друг к другу. То есть в данном случае зазора между ними не должно быть.

Максимальное количество необходимых болтов придется рассчитывать только согласно возникающему моменту.

bvzd.ru