Все о ручной сварке: виды, возможности и варианты применения. Сварка аргонодуговая гост

Гост ручная аргонодуговая сварка

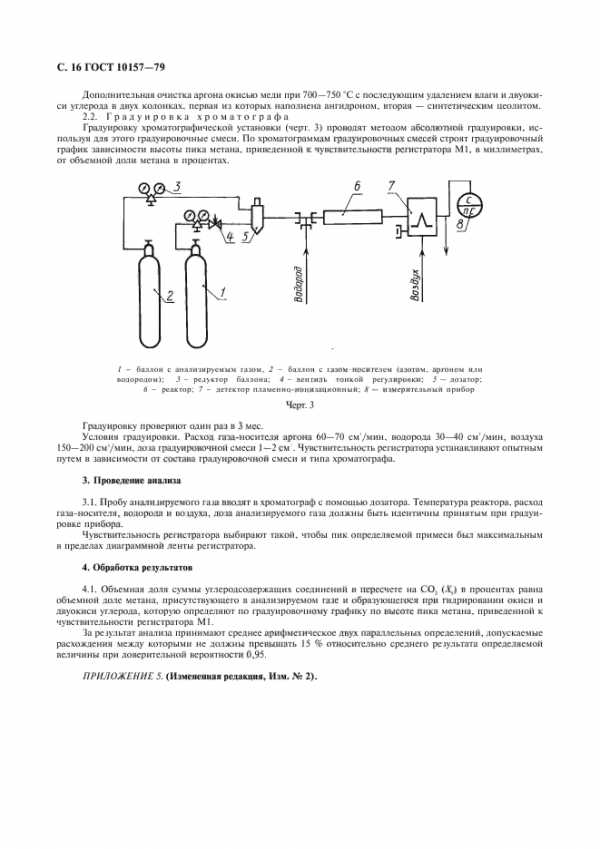

Аргонодуговая сварка нержавеющих сталей

Настоящая инструкция распространяется на ручную и автоматическую сварку в среде аргона нержавеющих сталей аустенитного класса.

В соответствии с требованиями инструкции разрешается производить сварку деталей из нержавеющих сталей типа Х18Н9Т с деталями из малоуглеродистой стали и никеля.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовление, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в Приложении.

Выполнение аргонодуговой сварки меди должно производиться дипломированными сварщиками при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

К выполнению сварных работ допускать дипломированных сварщиков, имеющих право на производство работ по сварке нержавеющих сталей.

Подготовка деталей к сварке

Удалить со свариваемых поверхностей деталей масло и другие жировые загрязнения протиркой хлопчатобумажной тканью, смоченной бензином.

Произвести после обезжиривания дальнейшую подготовку деталей к сварке путем химического травления или механической зачистки свариваемых кромок.

Производить механическую зачистку или травление сварочной проволоки согласно соответствующей ТИ.

Производить механическую зачистку свариваемых деталей с двух сторон до металлического блеска на ширину 15-20 мм с помощью стальной щетки или шабера.

Примечание — На подготовленных к сварке кромках деталей не допускаются заусеницы, трещины, расслоения.

Протереть после механической зачистки кромки деталей хлопчатобумажной тканью, смоченной бензином.

Производить химическое травление деталей из нержавеющих сталей согласно соответствующей ТИ.

Производить отжиг тонколистовых деталей в вакуумной печи при температуре 900-950 °С в течение 20-30 мин. Рабочий вакуум 5×10-4 мм рт.ст.

Использовать подготовленные согласно данной инструкции детали и сварочную проволоку для сварки не позднее 72 ч.

Сварка

Выбор цанги, сопла и вольфрамового электрода горелки осуществлять исходя из соотношений, указанных в таблице 1.

| Диаметр вольфрамового электрода, мм | 1,5-2 | 2,5-3 | 3,5-4 | 4,5-6 |

| Диаметр выходного отверстия сопла, мм | 5-7 | 7-9 | 9-12 | 12-14 |

| Расход аргона, л/мин | 2-3 | 4-5 | 6-8 | 10-18 |

Примечание — Использование рекомендуемых соотношений позволяет обеспечивать хорошую защиту зоны сварного шва от воздействия окружающей среды.

Протереть цангу, сопло и вольфрамовый электрод горелки х/б тканью, смоченной спиртом. Протирку производить каждый раз перед началом смены.

Установить многослойную сетку с отверстием под вольфрамовый электрод между цангой и соплом горелки.

Закрепить вольфрамовый электрод в горелке таким образом, чтобы вылет его из сопла горелки не превышал 5-12 мм.

Перед началом смены проводить операции.

Подать на установку напряжение питания от силового распределительного щита.

Открыть вентиль баллона с аргоном. С помощью редуктора установить расход газа по ротаметру согласно таблице 2.

Производить сварку на постоянном токе прямой полярности.

Произвести сборку деталей или сборочных единиц под сварку с использованием кондуктора и сделать прихватки свариваемых кромок в диаметрально противоположных точках режимом согласно таблице 2.

Снять кондуктор с узла после прихватки и установить его в приспособление для сварки.

Сварку производить рекомендуемым режимом согласно таблице 2.

Примечание — Если сварной шов узла замкнутый, произвести перекрытие его по длине на 10-20 % от периметра шва.

По окончании сварки извлечь сваренный узел из приспособления.

Осмотреть узел с помощью лупы на отсутствие дефектов сварного шва. Швы должны иметь гладкую или мелкочешуйчатую поверхность без видимых дефектов: непроваров, подрезов, пор, трещин, незаплавленных кратеров.

Примечание — Окисление основной зоны (цвета побежалости) браковочным признаком не являются.

По окончании рабочей смены выключить установку и закрыть вентиль редуктора баллона.

Зачистку сварного шва с целью установления окалины, выплесков и наплывов металла производить по маршрутной карте на изготовление узла.

Марки стальной сварочной проволоки (присадочного материала) в зависимости от марок стали свариваемых деталей указаны в таблице 3.

| Автоматическая сварка, вольфрамовым электродом без присадки | |||||||

| 0,8 | 60-100 | 9-10 | 30-50 | 2,0 | — | 6-8 | 1-2 |

| 1,0 | 70-100 | 9-10 | 25-40 | 2,0 | — | 6-8 | 1-2 |

| 1,5 | 100-160 | 10-12 | 20-35 | 3,0 | — | 9-10 | 2-3 |

| 2,0 | 160-180 | 12-13 | 20-30 | 3,0 | — | 10-12 | 2-3 |

| 2,5 | 180-200 | 12-15 | 20-30 | 3,0 | — | 10-12 | 3-4 |

| 3,0 | 200-220 | 12-15 | 20-30 | 4,0 | — | 12-14 | 3-4 |

| Автоматическая сварка, вольфрамовым электродом с применением присадки | |||||||

| 1,0 | 70-120 | 9-10 | 20-25 | 2,0 | 0,5-0,8 | 6-8 | 1-2 |

| 1,2 | 70-120 | 9-10 | 20-25 | 2,0 | 0,8-1,2 | 6-8 | 1-2 |

| 1,5 | 120-150 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,0 | 170-200 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,5 | 180-210 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| 3,0 | 200-240 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| Ручная сварка вольфрамовым электродом | |||||||

| 1,0 | 45-65 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 1,5 | 45-70 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 2,0 | 70-90 | — | — | 2,0 | 2,0 | 8-10 | 2-3 |

| 2,5 | 80-100 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 3,0 | 100-130 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 12Х18Н9 | Св-04Х19Н9 |

| 12Х18Н9Т | Св-06Х19Н9Т |

| 12Х18Н10Т | Св-07Х19Н10Б |

Контроль качества сварки

Выполнять сплошной контроль качества сварных швов после окончания сварки с помощью лупы в соответствии с чертежом.

Произвести осмотр сварных швов по всей длине с обеих сторон.

Произвести разбраковку дефектом сварных швов согласно требованиям таблицы 4.

Подваривать дефектные участки сварных швов допускается не более двух раз.

Браковать окончательно сварные узлы, имеющие в сварных швах дефекты, размеры которых более допустимых к исправлению.

| Смещение кромок свариваемых деталей | Величиной до 0,1δ по всей длине шва | Величиной более 0,1δ по всей длине шва |

| Непровары | Не допускаются | Любой протяженности |

| Трещины | Не допускаются | Общей длиной до 15 мм |

| Прожог | Не допускается | Не более 1 |

| Подрезы | Глубиной до 0,1δ | Глубиной более 0,1δ |

| Раковины | Глубиной до 0,2δ | Глубиной более 0,2δ |

| Диаметром до 0,5δ – не более 2-х штук | Диаметром до 0,5δ – не более 5-ти штук | |

| Поры и вольфрамовые включения | Диаметром до 0,4δ – не более 3-х штук | Диаметром более 0,4δ – до 0,1δ не более 6-ти штук |

| Скопления мелких пор и вольфрамовых включений | Суммарной площадью до 5 мм2 | Суммарной площадью до 15 мм2 |

| Проплавы не представляющие пористого провисания и не мешающие дальнейшей сборке | 100 % |

Примечание — При измерении дефектов сварных швов необходимо пользоваться инструментом: штангенциркулем, щупом, специальными шаблонами или др.

Материалы

- Вольфрам лантанированный в виде прутков с содержанием лантана (1,3-1,8) % ТУ 48-19-27-88.

- Аргон газообразный, сорт высший ГОСТ 10157-79.

- Проволока стальная сварочная ГОСТ 2246-70.

- Ткань х/б бязевой группы ГОСТ 29298-92.

- Перчатки трикотажные ГОСТ 5007-87.

- Бензин «Галоша» ТУ 38-401-67-108-92.

- Спирт этиловый технический ГОСТ 17299-78.

- Аргон высокий чистоты типа «ВЧ» ТУ 6-21-12-94 (для деталей из нержавеющей стали толщиной 0,15-0,8 мм).

Оборудование, приспособления и инструмент

- Источник питания типа ПС-300, ПС- 300М, ПСО-500, ВКСМ-1000, УДГ-3010 УЖЛУ или УДГ-101 для сварки в среде защитных газов с комплектом сварочных горелок, цанг и сопел.

- Реостат типа РБ-200 или РБ-300.

- Редуктор баллонный ТУ 26-05-90-87.

- Ротаметр типа РМ-11 или РМ-1 ГОСТ 13045-81.

- Манометр ДМ 60-0,2 МПа-4 ГОСТ 2405-88.

- Набор резиновых трубок технических ГОСТ 5496-78 (для подачи защитных газов и воды в горелку).

- Шлем-маска защитная сварочная с набором защитных сварочных стекол ЭС-100, ЭС-300, ЭС-500 ТУ 38.11.0208-86.

- Очки герметичные защитные ГОСТ 12.4.001-80.

- Щетки стальные из нержавеющей проволоки диаметра (0,2-0,3) мм ГОСТ 18143-72.

- Сборочно-сварочные приспособления.

- Лупа ЛП-1-5 ГОСТ 25706-83.

- Штангенциркули ГОСТ 166-89.

- Линейка металлическая ГОСТ 427-75.

- Устройство для ламинарного истечения газа для горелки.

weldworld.ru

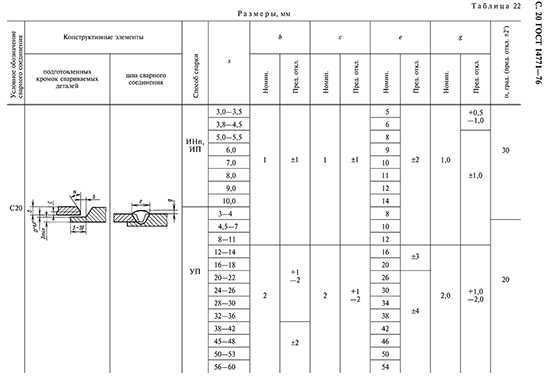

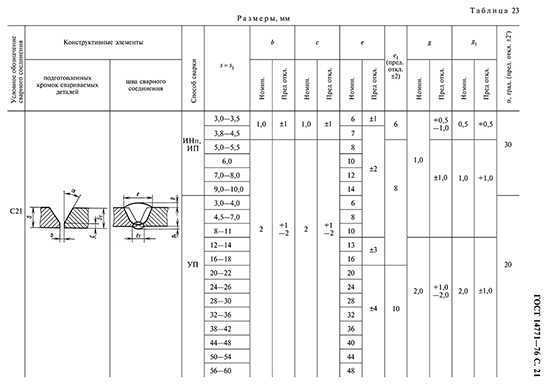

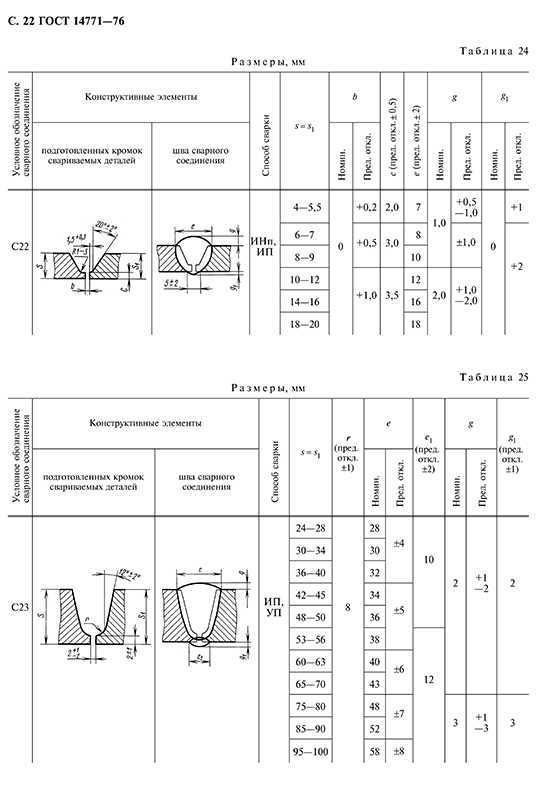

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры (с Изменениями N 1, 2, 3), ГОСТ от 28 июля 1976 года №14771-76

ГОСТ 14771-76

Группа В05

МКС 25.160.40

Дата введения 1977-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28.07.76 N 1826 дата введения установлена 01.07.77 Ограничение срока действия снято Постановлением Госстандарта от 18.06.92 N 553 ВЗАМЕН ГОСТ 14771-69 ИЗДАНИЕ (декабрь 2006 г.) с Изменениями N 1, 2, 3, утвержденными в марте 1982 г., декабре 1986 г., январе 1989 г. (ИУС 6-82, 3-87, 4-89)

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80.

2. В стандарте приняты следующие обозначения способов сварки: ИН - в инертных газах, неплавящимся электродом без присадочного металла; ИНп - в инертных газах неплавящимся электродом с присадочным металлом; ИП - в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом; УП - в углекислом газе и его смеси с кислородом плавящимся электродом.

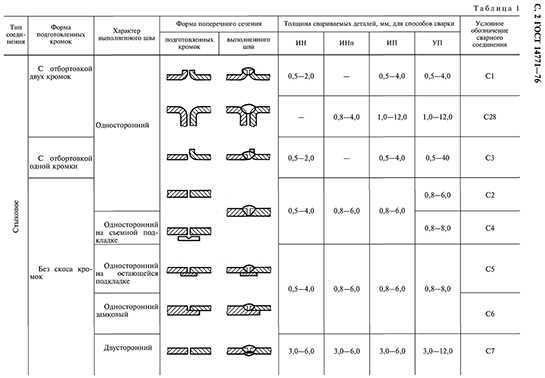

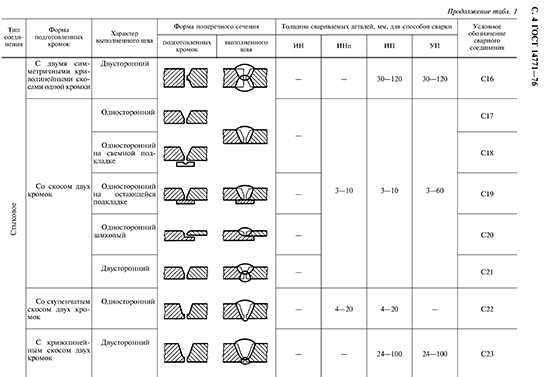

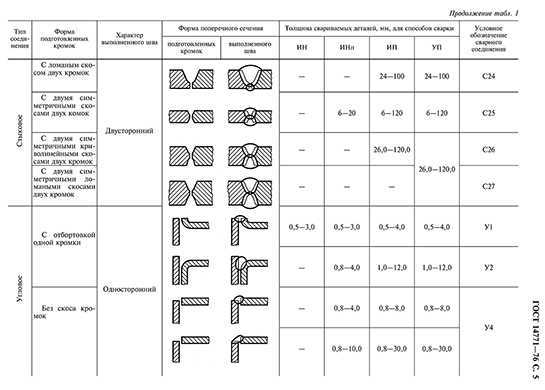

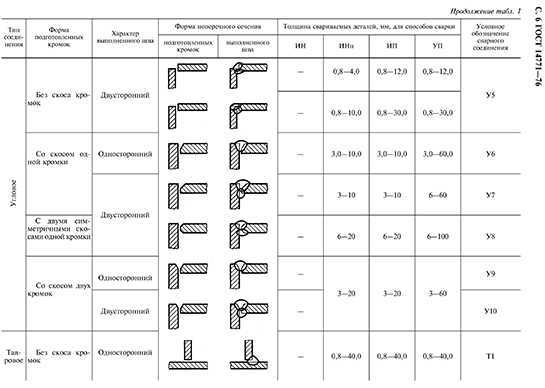

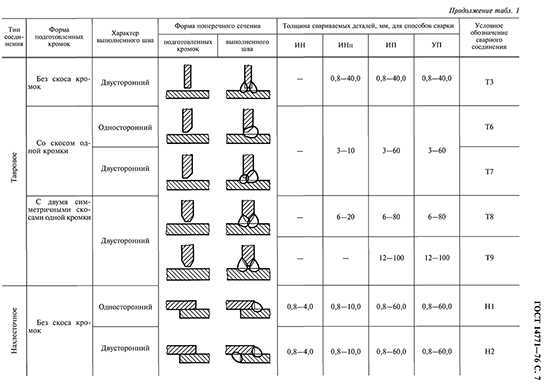

3. Основные типы сварных соединений должны соответствовать указанным в табл.1.

Таблица 1

| Тип соединения | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм, для способов сварки | Условное обозна- чение сварного соеди- нения | ||||||

| подготовленных кромок | выполненного шва | ИН | ИНп | ИП | УП | ||||||

| Стыковое | С отбортовкой двух кромок | Односторонний | 0,5-2,0 | - | 0,5-4,0 | 0,5-4,0 | С1 | ||||

| - | 0,8-4,0 | 1,0-12,0 | 1,0-12,0 | С28 | |||||||

| С отбортовкой одной кромки |

| 0,5-2,0 | - | 0,5-4,0 | 0,5-4,0 | С3 | |||||

| Без скоса кромок | 0,5-4,0 | 0,8-6,0 | 0,8-6,0 | 0,8-6,0 | С2 | ||||||

| Односторонний на съемной подкладке | 0,8-8,0 | С4 | |||||||||

| Односторонний на остающейся подкладке | 0,5-4,0 | 0,8-6,0 | 0,8-6,0 | 0,8-8,0 | С5 | ||||||

| Односторонний замковый | С6 | ||||||||||

| Двусторонний | 3,0-6,0 | 3,0-6,0 | 3,0-6,0 | 3,0-12,0 | С7 | ||||||

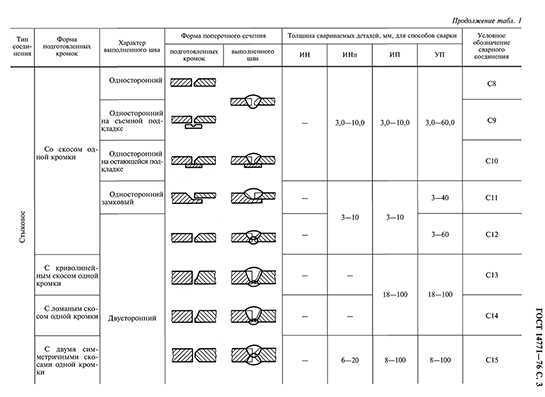

| Co скосом одной кромки | Односторонний | - | 3,0-10,0 | 3,0-10,0 | 3,0-60,0 | С8 | |||||

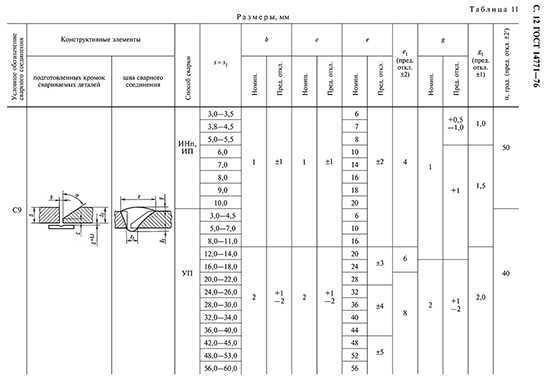

| Односторонний на съемной подкладке | С9 | ||||||||||

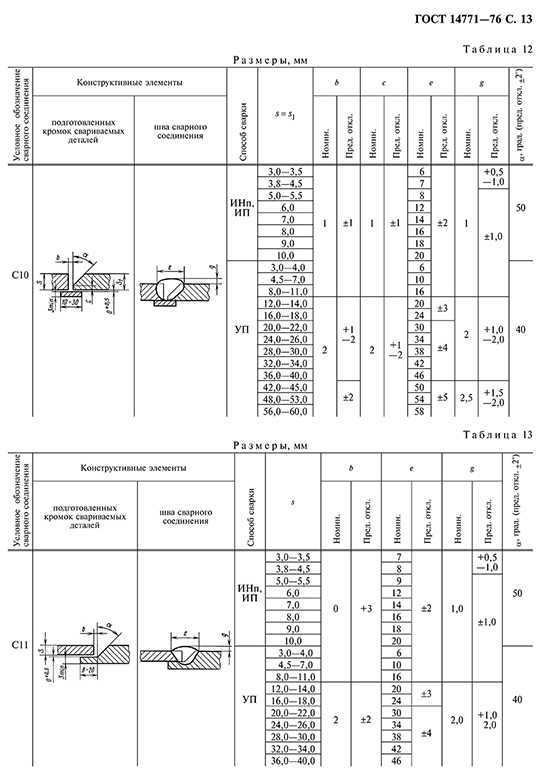

| Односторонний на остающейся подкладке | С10 | ||||||||||

| Односторонний замковый | - | 3-10 | 3-10 | 3-40 | С11 | ||||||

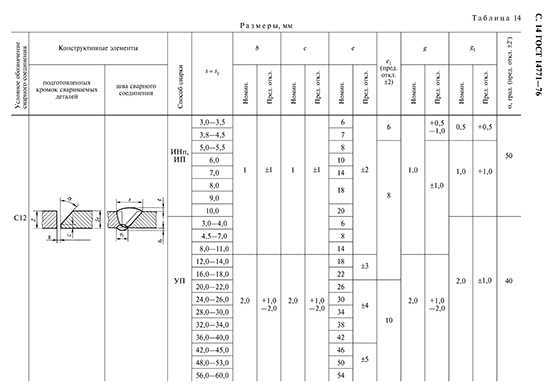

| Двусторонний | - | 3-60 | С12 | ||||||||

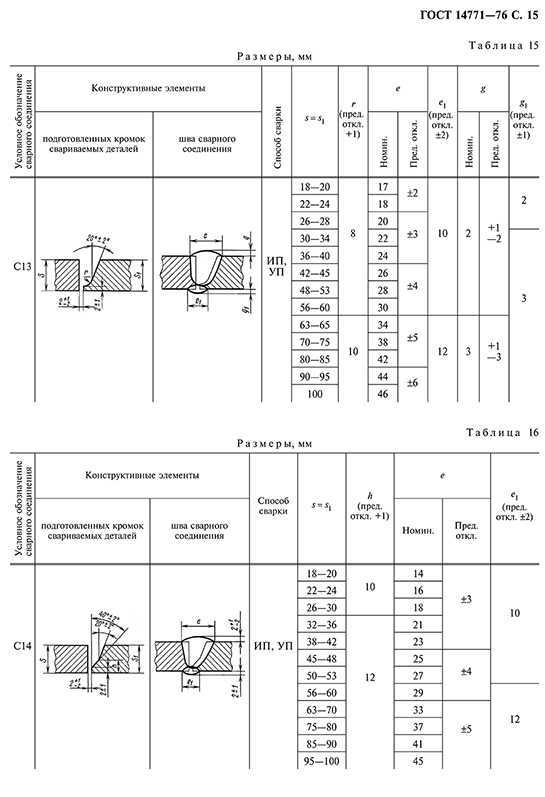

| С криволинейным скосом одной кромки | - | - | 18-100 | 18-100 | С13 | ||||||

| С ломаным скосом одной кромки | - | - | С14 | ||||||||

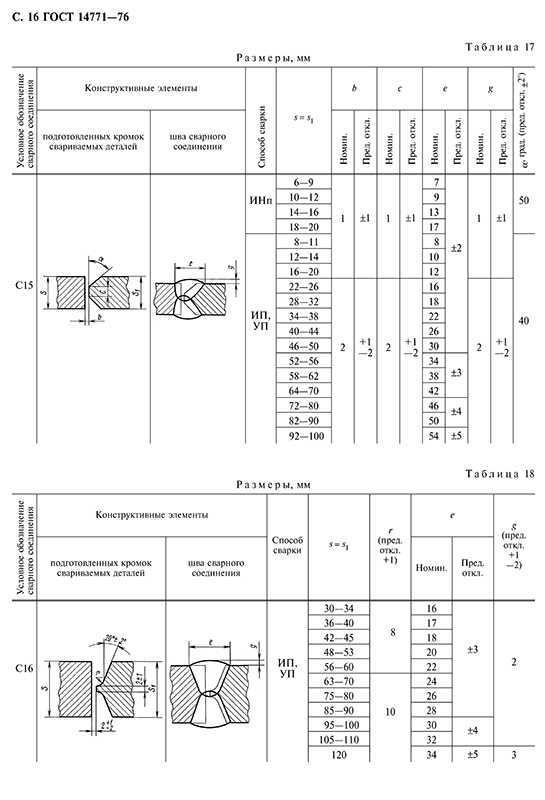

| С двумя симметричными скосами одной кромки | - | 6-20 | 8-100 | 8-100 | С15 | ||||||

| С двумя симметричными криволинейными скосами одной кромки | Двусторонний | - | - | 30-120 | 30-120 | С16 | |||||

| Со скосом двух кромок | Односторонний |

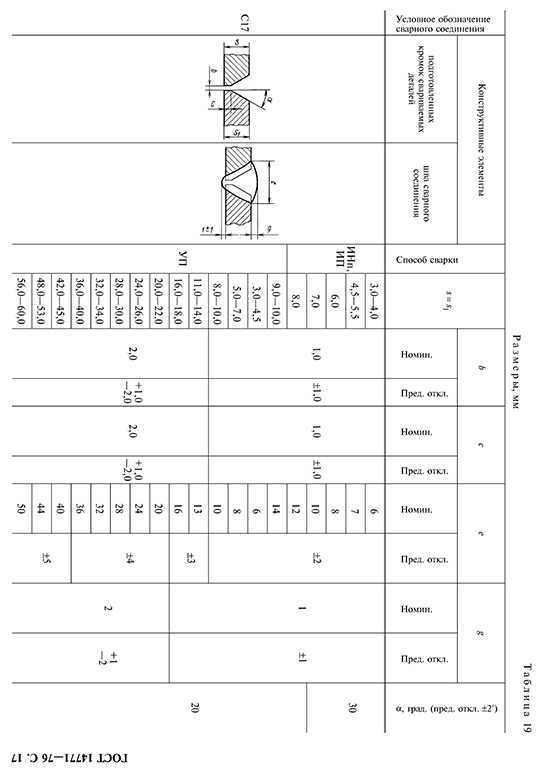

| - | 3-10 | 3-10 | 3-60 | С17 | ||||

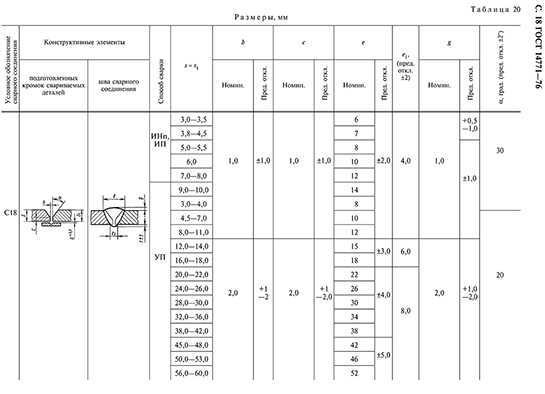

| Односторонний на съемной подкладке | С18 | ||||||||||

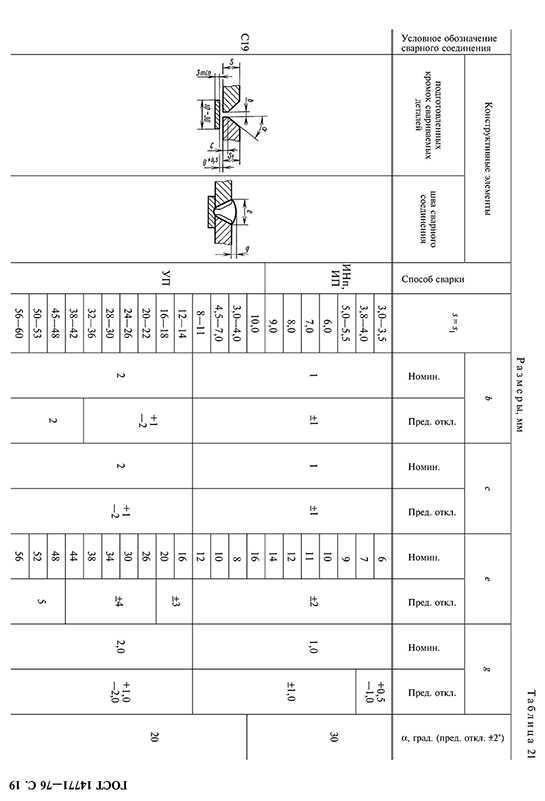

| Односторонний на остающейся подкладке | - | C19 | |||||||||

| Односторонний замковый | - | С20 | |||||||||

| Двусторонний | - | С21 | |||||||||

| Со ступенчатым скосом двух кромок | Односторонний | - | 4-20 | 4-20 | - | С22 | |||||

| С криволинейным скосом двух кромок | Двусторонний | - | - | 24-100 | 24-100 | С23 | |||||

| С ломаным скосом двух кромок | - | - | 24-100 | 24-100 | С24 | ||||||

| С двумя симметричными скосами двух кромок | - | 6-20 | 6-120 | 6-120 | С25 | ||||||

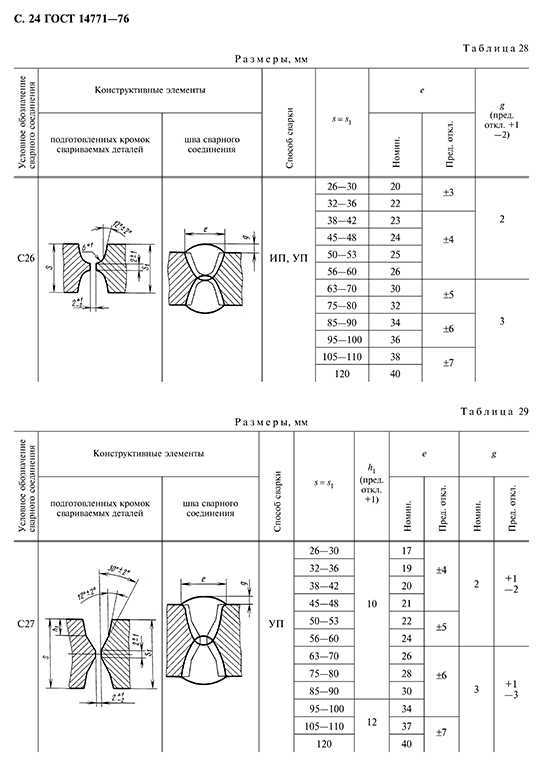

| С двумя симметричными криволинейными скосами двух кромок | - | - | 26,0-120,0 | 26,0-120,0 | C26 | ||||||

| С двумя симметричными ломаными скосами двух кромок | - | - | - | С27 | |||||||

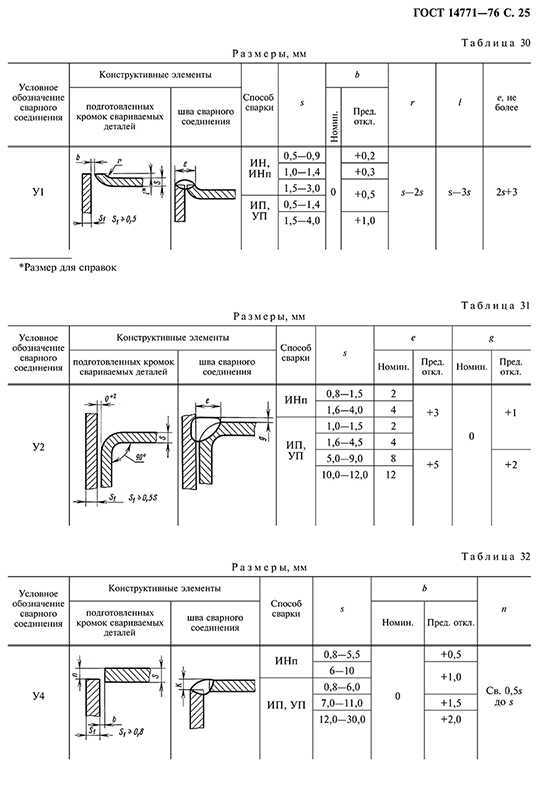

| Угловое | С отбортовкой одной кромки | Односторонний | 0,5-3,0 | 0,5-3,0 | 0,5-4,0 | 0,5-4,0 | У1 | ||||

|

| - | 0,8-4,0 | 1,0-12,0 | 1,0-12,0 | У2 | ||||||

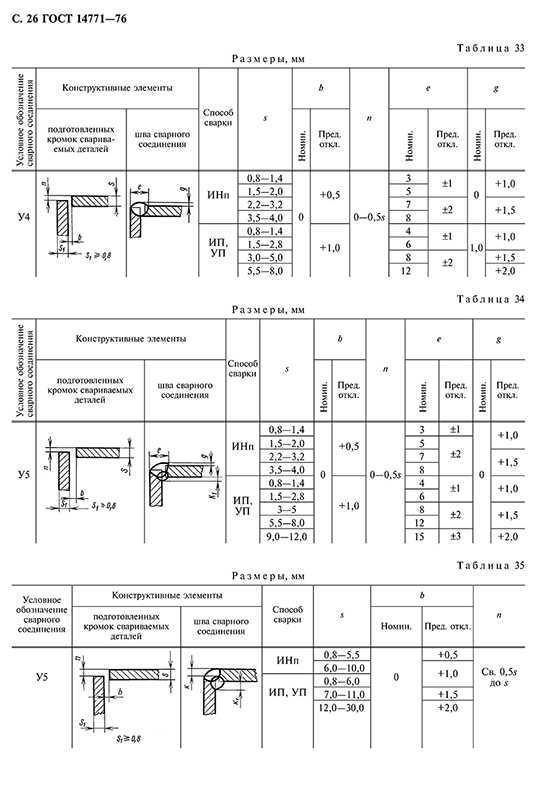

| Без скоса кромок | - | 0,8-4,0 | 0,8-8,0 | 0,8-8,0 | У4 | ||||||

| - | 0,8-10,0 | 0,8-30,0 | 0,8-30,0 | ||||||||

| Двусторонний | - | 0,8-4,0 | 0,8-12,0 | 0,8-12,0 | У5 | ||||||

| - | 0,8-10,0 | 0,8-30,0 | 0,8-30,0 | ||||||||

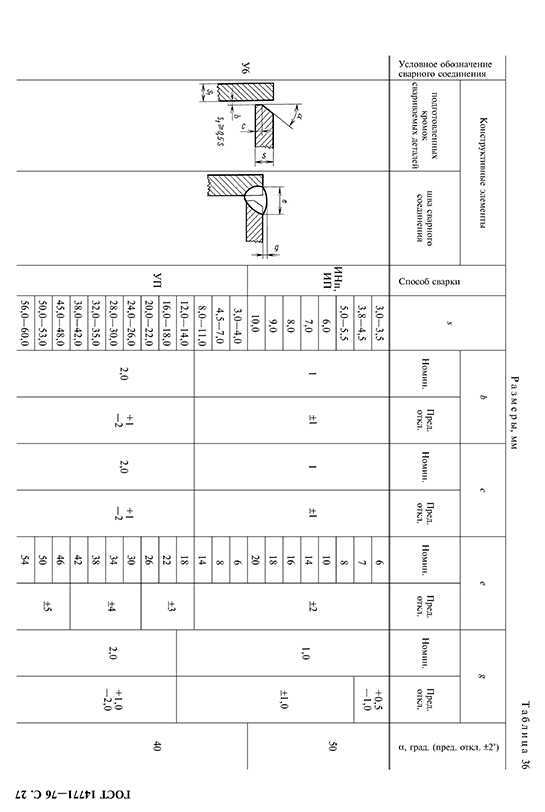

| Со скосом одной кромки | Односторонний | - | 3,0-10,0 | 3,0-10,0 | 3,0-60,0 | У6 | |||||

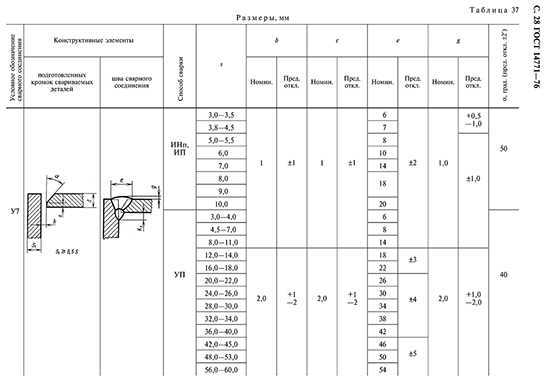

| Двусторонний | - | 3-10 | 3-10 | 6-60 | У7 | ||||||

| С двумя симметричными скосами одной кромки | - | 6-20 | 6-20 | 6-100 | У8 | ||||||

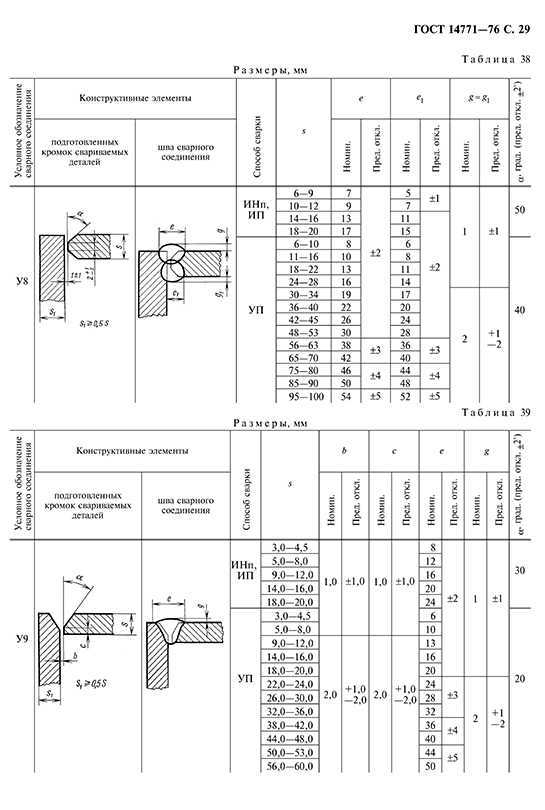

| Со скосом двух кромок | Односторонний | - | 3-20 | 3-20 | 3-60 | У9 | |||||

| Двусторонний | - | У10 | |||||||||

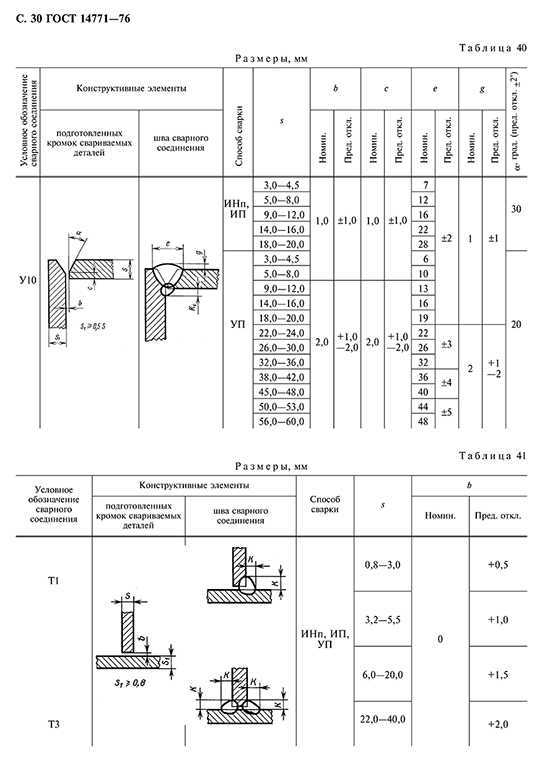

| Тавровое | Без скоса кромок | Односторонний | - | 0,8-40,0 | 0,8-40,0 | 0,8-40,0 | T1 | ||||

| Двусторонний | - | 0,8-40,0 | 0,8-40,0 | 0,8-40,0 | Т3 | ||||||

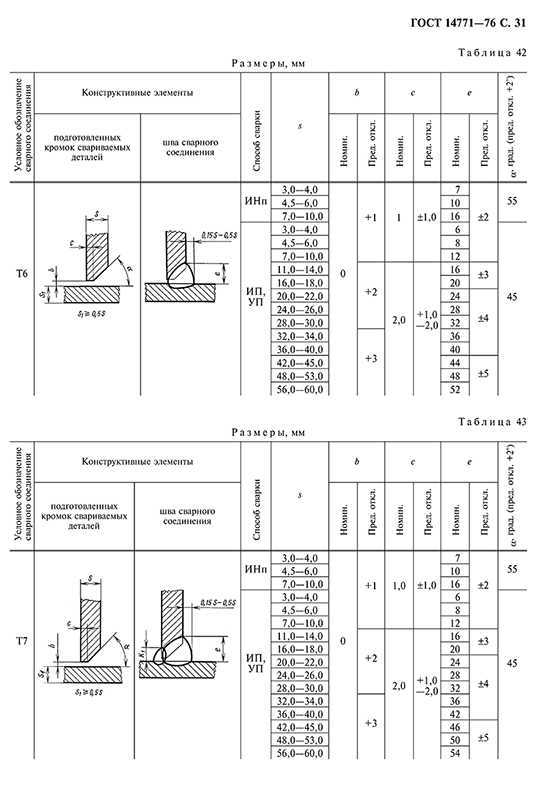

| Со скосом одной кромки | Односторонний | - | 3-10 | 3-60 | 3-60 | Т6 | |||||

| Двусторонний | Т7 | ||||||||||

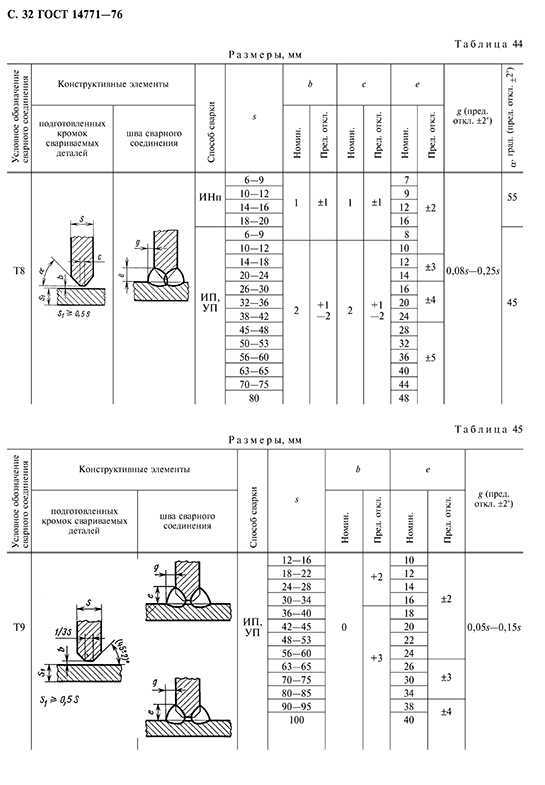

| С двумя симметричными скосами одной кромки | Двусторонний | - | 6-20 | 6-80 | 6-80 | Т8 | |||||

| - | - | 12-100 | 12-100 | Т9 | |||||||

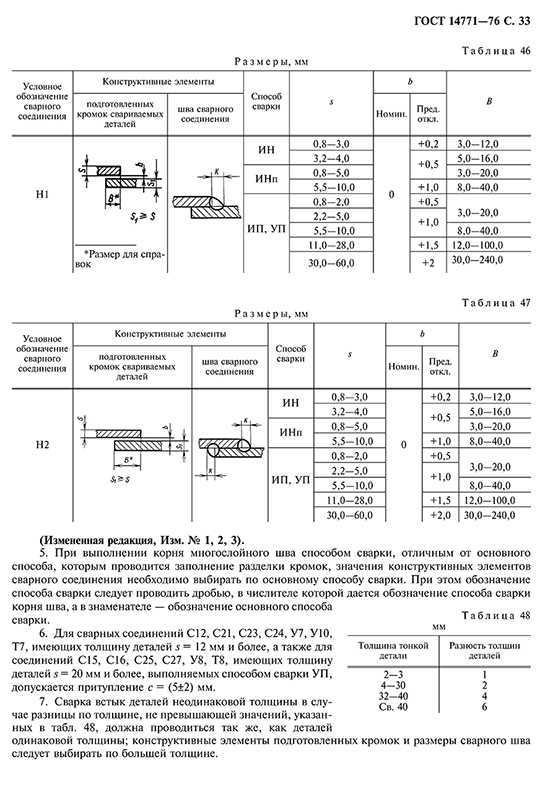

| Нахлесточное | Без скоса кромок | Односторонний | 0,8-4,0 | 0,8-10,0 | 0,8-60,0 | 0,8-60,0 | Н1 | ||||

| Двусторонний | 0,8-4,0 | 0,8-10,0 | 0,8-60,0 | 0,8-60,0 | Н2 |

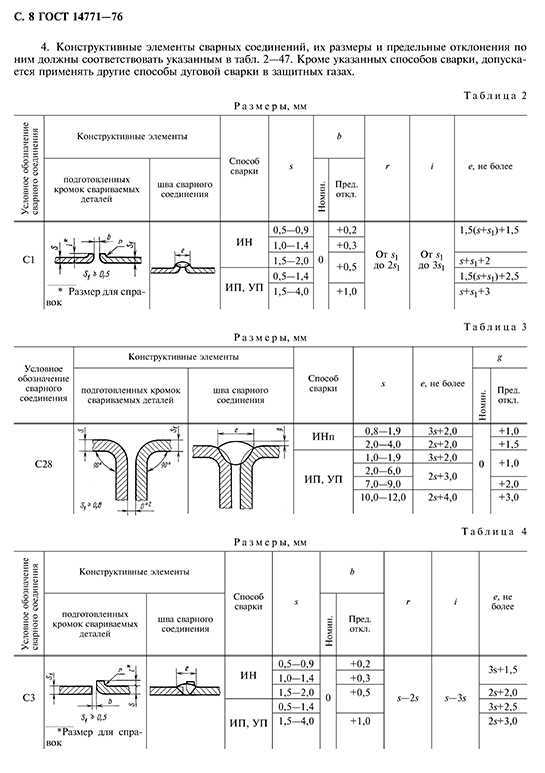

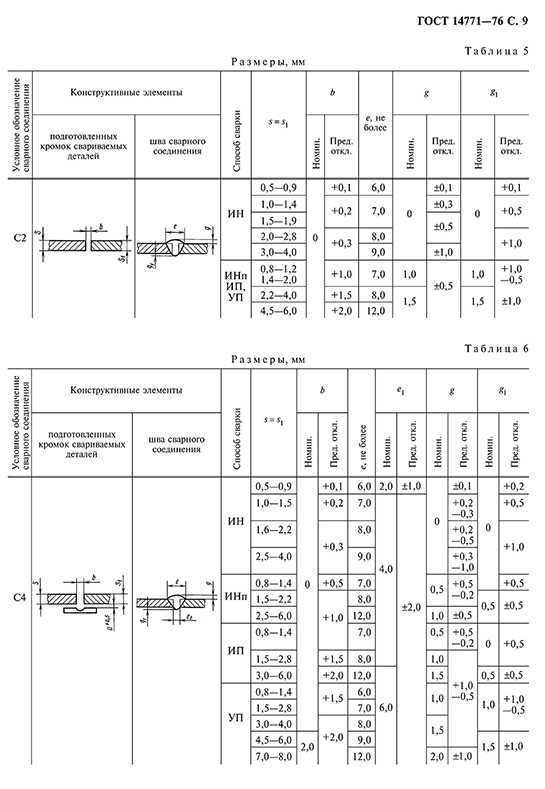

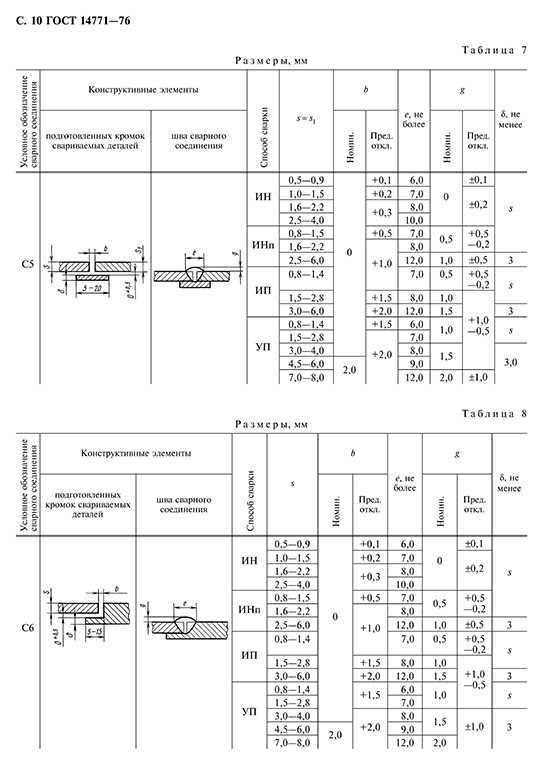

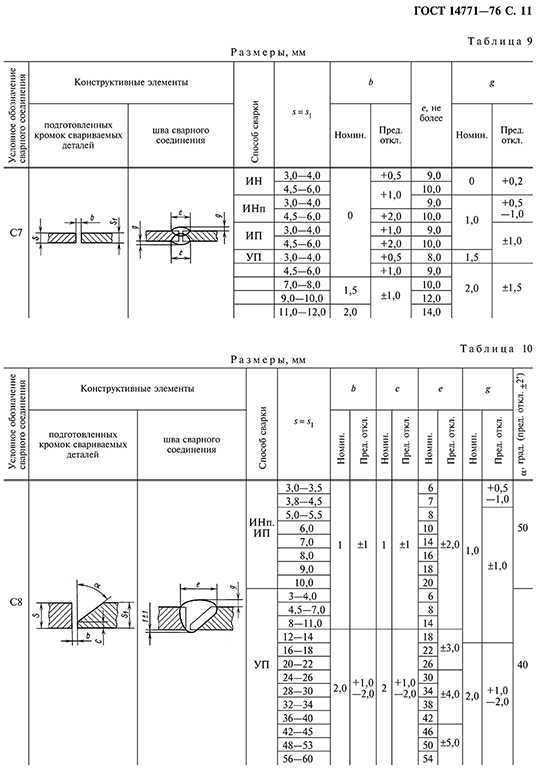

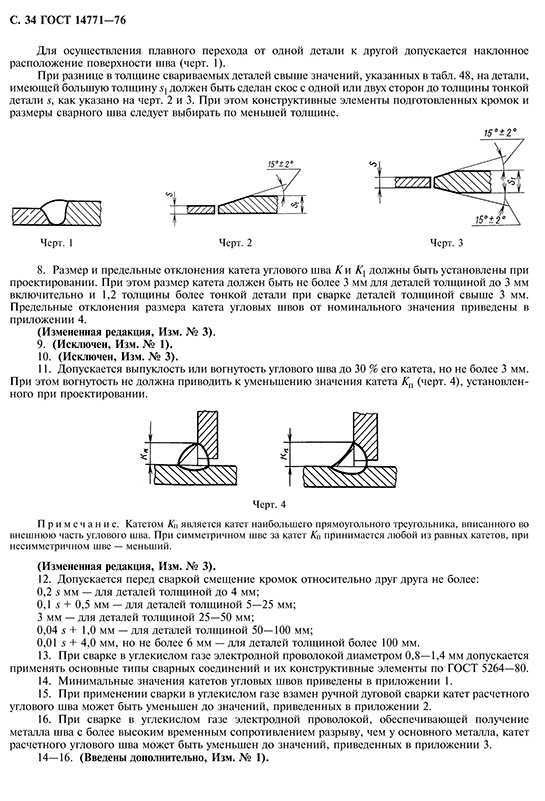

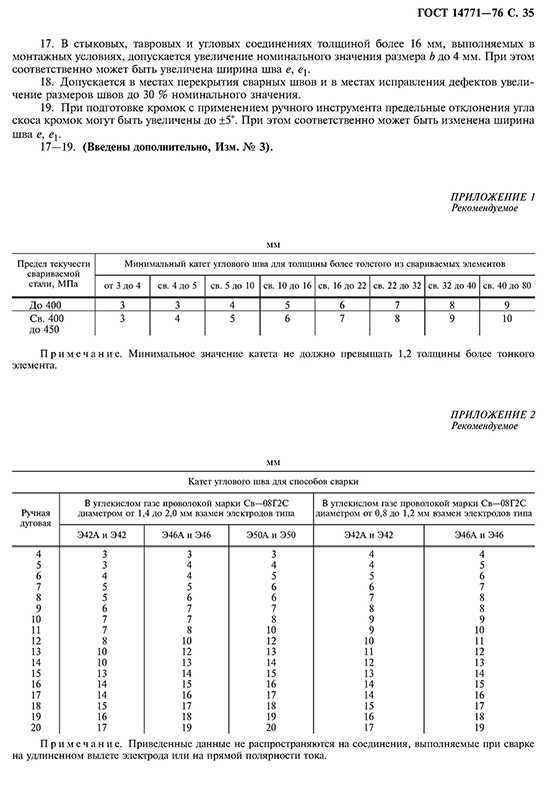

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл.2-47. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

Таблица 2

Размеры, мм

| Условное обозна- чение сварного соеди- нения | Конструктивные элементы | Способ сварки | , не более | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||||

| С1 | ______________ * Размер для справок | ИН | 0,5-0,9 | 0 | +0,2 | От до 2 | От до 3 | 1,5()+1,5 | |

| 1,0-1,4 | +0,3 | ||||||||

| 1,5-2,0 | +0,5 | ||||||||

| ИП, УП | 0,5-1,4 | 1,5()+2,5 | |||||||

| 1,5-4,0 | +1,0 |

Таблица 3

Размеры, мм

| Условное обозна- чение сварного соеди- нения | Конструктивные элементы | Способ сварки | , не более | ||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||

| С28 | ИНп | 0,8-1,9 | 3s+2,0 | 0 | +1,0 | ||

| 2,0-4,0 | 2s+2,0 | +1,5 | |||||

| ИП, УП | 1,0-1,9 | 3s+2,0 | +1,0 | ||||

| 2,0-6,0 | 2s+3,0 | ||||||

| 7,0-9,0 | +2,0 | ||||||

| 10,0-12,0 | 2s+4,0 | +3,0 |

Таблица 4

Размеры, мм

| Условное обозна- чение сварного соеди- нения | Конструктивные элементы | Способ сварки | , не более | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||||

| С3 | ________________ * Размер для справок | ИН | 0,5-0,9 | 0 | +0,2 | 3+1,5 |

docs.cntd.ru

АРГОНОДУГОВАЯ СВАРКА

Аргон - бесцветный газ, в 1,38 раза тяжелее воздуха, с большинством элементов он не образует химических соединений и нерастворим в жидких и твердых металлах. Аргон получают из воздуха переохлажденного до низких отрицательных температур путем избирательного испарения при температурах выше –185°С,

Согласно ГОСТ 10157-79 выпускают три марки аргона различной чистоты: В - 99,99%, I- 99,96% в II - 99,90% (указаны проценты чистого аргона, остальное - примеси кислорода и азота). Поставляется и хранится аргон в сжатом газообразном состоянии в стальных баллонах под давлением 15 MПa.

Аргонодуговой сваркой можно сваривать изделия по двум схемам: неплавящимся и плавящимся электродами.

Сварку неплавящимся электродом применяют, как правило, при соединении металлов толщиной 0,1 ... 6 мм; плавящимся электродом - от 3 и более.

В качестве неплавящегося электрода применяют вольфрамовые прутки по ГОСТ 23949 – 80, марки ЭВЧ, ЭВЛ, ЭВИ. Диаметр вольфрамового электрода выбирается в зависимости от величины сварочного тока (табл.8)

Таблица 8

| Сила тока, A | 20-60 | 60-120 | 120-180 | 180-260 | 260-320 | 320-500 |

| Диаметр вольфрамового электрода, мм | 1-2 |

Сварку неплавящимся электродом обычно ведут на постоянном токе прямой полярности. Для сварки Al сплавов используется постоянный ток обратной полярности либо переменный с использованием осцилляторов, что позволяет за счет эффекта катодного распыления разрушить окисные пленки.

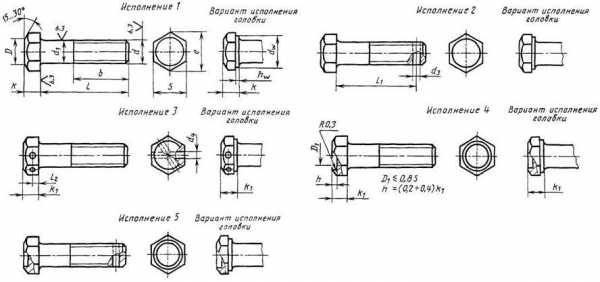

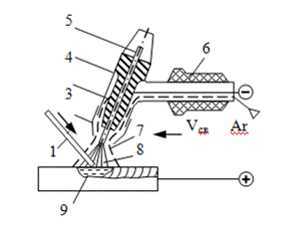

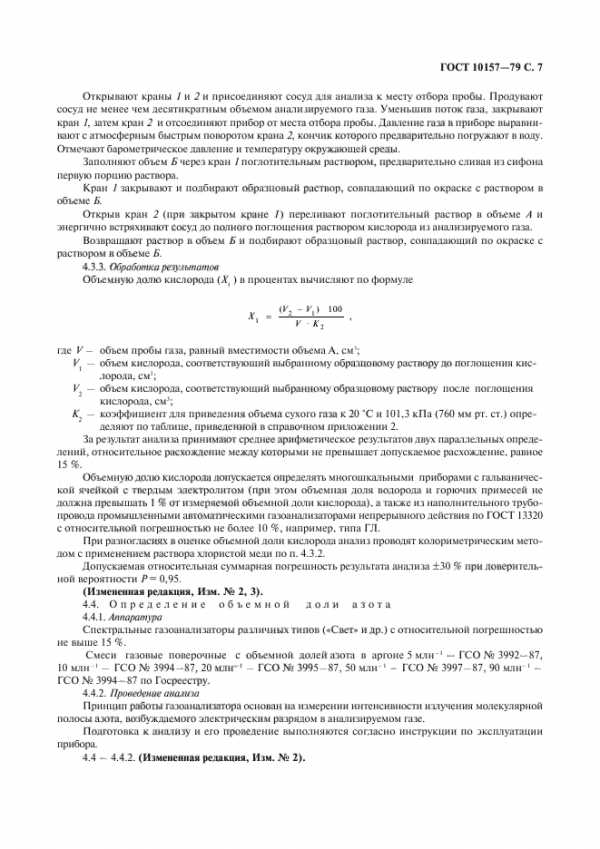

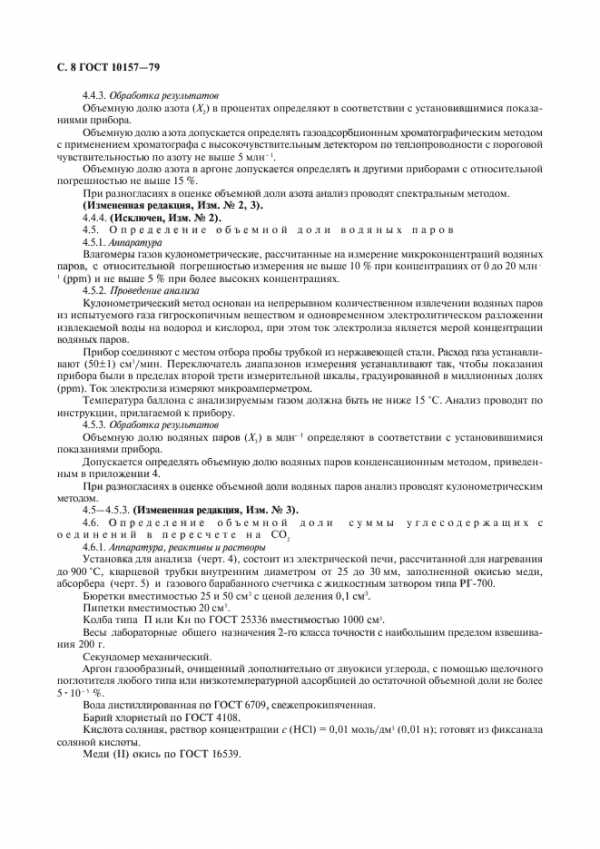

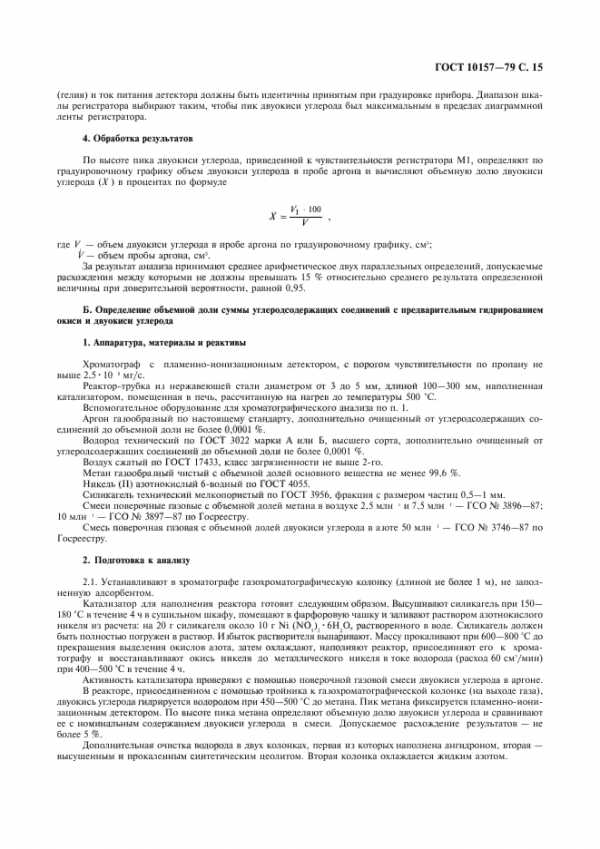

Рис. 37.

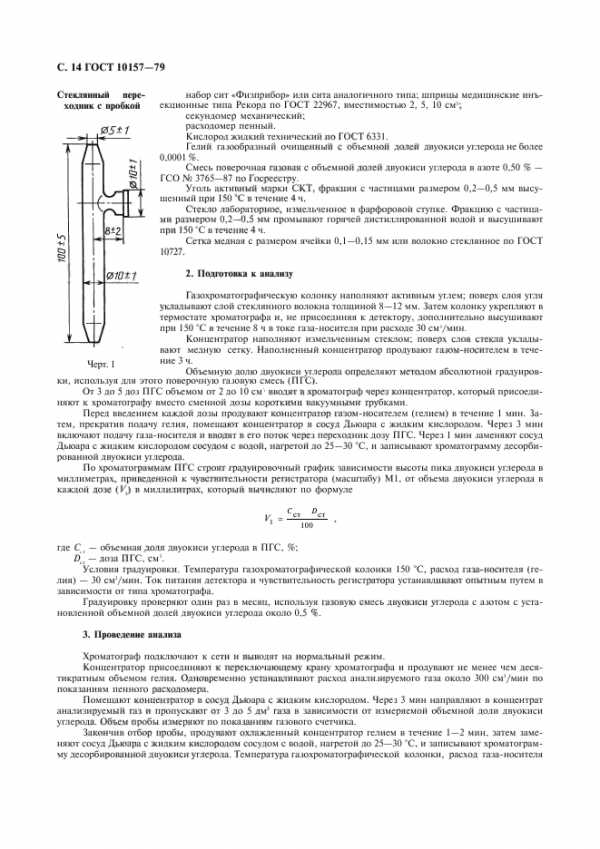

Для сварки неплавящимся электродов в среде защитных газов необходимо иметь (рис. 25): 1 – присадочный пруток или проволоку; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся вольфрамовый электрод;

6 – рукоять горелки; 7 – атмосферу защитного газа; 8 – сварочную дугу; 9 – ванну расплавленного металла.

Дуга горит между вольфрамовым электродом и свариваемым изделием. В зону пламени дуги подается присадочный пруток, изготовленный из материала, близкого по химическому составу к основному металлу. Металлический пруток и основной металл образуют ванну расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен электрод, по каналу горелки в зону дуги подается аргон.

При переменном токе максимально допустимый ток I = 60d, I - сила тока, A; d – диаметр электрода, мм (табл. 7) (вид соединения - встык),

При сварке на постоянном токе прямой полярности с горелками без водяного охлаждения максимально допустимый сварочный ток определяют по формуле:

Iсв = 80 d, А (10)

При сварке с водяным охлаждением сварочный ток увеличиваю на 20-30 %.

Режимы для аргонодуговой сварки неплавящимся электродом

Таблица 9.

| Толщина металла, мм | Сварочный ток, А | Диаметр проволоки, мм | Расход газа, л/мин | Скорость сварки, см/мин |

| 1,0 1,5 2,0 | 30 – 40 45 – 70 70 – 120 | 1,6 1,6 2,0 | 3 – 4 4 – 5 5 – 6 | 12 – 28 10 – 20 8 – 18 |

При ручной сварке диаметр присадочного прутка определяют по формуле:

, мм (11)

где S – толщина металла, мм.

Сварочный пост для ручной сварки на постоянном токе включает источник постоянного тока, специальную горелку, баллон с газом, редуктор, ротаметр для измерения расхода газа и др.

Для сварки на постоянном токе в качестве источника питания применяют сварочные генераторы, сварочные выпрямители.

Сварку в среде аргона применяют для нержавеющих, жаропрочных сталей и алюминиевых сплавов.

При аргонодуговой сварке, выполненной неплавящимся электродом, формируется сварной шов по ГОСТ 14771-76.

Дата добавления: 2016-11-04; просмотров: 696; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

poznayka.org

Все о ручной сварке: виды, возможности и варианты применения

Сваркой металла называется технологический процесс создания неразъемного соединения деталей посредством образования прочной межатомной связи. Возникновение такой устойчивой связи может происходить вследствие разных физических процессов. Эти процессы образуют три основных класса сварки, в соответствии с ГОСТ 19521-74:

- термическую (сварка плавлением без приложения давления)

- термомеханическую (плавление с приложением давления)

- давлением.

В настоящее время существует множество видов сварки. Число их постоянно растет. Разделяют виды сварки по таким техническим признакам:

- по непрерывности процесса

- по методу и характеру защиты металла в сварочной зоне

- по типу защитного газа

- по степени механизации

По типу механизации сварку делят на:

- автоматическую

- автоматизированную

- механизированную

- ручную.

Развитие автоматизированных методов сварочных работ привело к значительному увеличению скорости и качества процесса. При этом, у ручной сварки есть свои преимущества, которые делают ее незаменимой в ряде случаев:

- возможность применения в труднодоступных местах;

- доступность для работы в различных пространственных положениях;

- быстрота перехода от одного свариваемого материала к другому;

- широкий выбор марок электродов, позволяющий проведение сварки различных типов стали;

- удобство транспортировки и простота обслуживания сварочного оборудования.

При помощи ручной сварки решаются многочисленные задачи в строительстве, производстве, сфере обслуживания и быту.

Ручная электродуговая сварка металла может производиться при помощи двух типов электродов. Электродами называются специальные стержни с защитным покрытием, изготовленные из сварочной проволоки. Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Пространственное положение, величина и форма кромок свариваемых поверхностей, скорость перемещения дуги — эти факторы влияют на размеры сварочной ванны. Постепенное плавление электрода вынуждает сварщика производить плавное движение вниз для сохранения длины дуги. Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Положение швов в пространстве разделяют на нижнее (до 60º), вертикальное (60-120º) и потолочное (120-180º). Наиболее простым для работы является нижнее положение шва. Удержание сварочной ванны необходимо для исключения непроваров и прожогов при дуговой сварке. Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Вертикальное положение затрудняет формирование шва вследствие стекания расплавленного металла. Производительность сварки в этом случае падает. Особенно трудоемким становится создание горизонтальных швов.

Для качественного выполнения сварки в потолочном положении необходимо максимально уменьшить размеры сварочной ванны. Это достигается применением электродов малого диаметра, снижением силы тока и созданием коротких замыканий.

Технология ручной дуговой сварки с применением плавящихся электродов отличается большей производительностью, но требует удаления шлака, который образуется поверх шва, по мере выполнения работ.

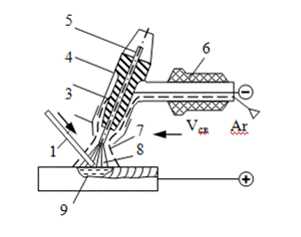

Ручная аргонодуговая сварка происходит с использованием неплавящегося электрода. Сварщик держит в одной руке аргоновую горелку, а в другой — присадочную проволоку. Горелка представляет собой цилиндрическую ручку, внутри которой при помощи специального держателя крепится вольфрамовый электрод. Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Дуга создается бесконтактным способом. Для этого используется специальное устройство, называемое осциллятором. Предназначение осциллятора — создание высоковольтных высокочастотных импульсов. Под действием импульсов происходит ионизация дугового промежутка и зажигается дуга. Технология ручной аргонодуговой сварки требует более высокой квалификации сварщика. При этом, количество видов свариваемых материалов и качество швов значительно выше, чем у электродуговой сварки, выполняемой своими руками. Электродами, покрытыми загрязнениями, невозможно качественное проведение дуговой сварки. Чистота кромки электрода нарушается при соприкосновении со свариваемым металлом.

Полуавтоматическая сварка является одним из видов ручной сварки. Подача электрода (сварочной проволоки) производится автоматически. Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Основное применение контактной сварки происходит в промышленных масштабах. Точечная сварка своими руками — единственный вид контактной сварки, доступный в домашних условиях. Технология процесса предусматривает размещение свариваемых деталей между электродами. Затем происходит нагревание поверхности, вследствие прохождения сварочного тока, и последующая пластическая деформация. Ручная точечная сварка отличается высокой экономичностью и прочностью образующихся швов.

Самодельный сварочный аппарат для точечной сварки можно сделать в домашних условиях своими силами. Настольный вариант применяется наиболее часто. Основные компоненты: сварочный трансформатор, полупроводниковый тиристор и реле времени. Электроды изготавливаются, в основном, из меди с примесью хрома и цинка. Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

ГАЗОВАЯ СВАРКА

Еще один вид сварочных работ. Технология газовой сварки заключается в газопламенной обработке металла специальной горелкой. Горючим газом для газовой сварки выступает ацетилен. Реже используются водород, метан, пропан, пары керосина. Сжигание происходит в парах кислорода для эффективного достижения высокой температуры.

Особое значение при газовой сварке придается соблюдению правил противопожарной безопасности. Все виды горючих газов являются взрывоопасными. Детонация может быть вызвана превышением допустимого давления и быстрым нагреванием до температуры 500ºC.

Основным инструментом в работе газосварщика является горелка. Она служит для образования горючей смеси ацетилена и кислорода. Газовые горелки бывают инжекторного и безинжекторного типа. Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Газовая сварка используется при обработке легированной и углеродистой стали, чугуна и цветных металлов. Дефекты отливок, сколы, трещины труб исправляются при помощи ручной газовой сварки.

Процессы сварочных работ, применяемое оборудование, техника безопасности, контроль и качество строго регламентированы ГОСТами. Вот некоторые из них:

ГОСТ Р ИСО 17659-2009 определяет многоязычные термины для сварочных соединений

ГОСТ 5264-80 и ГОСТ 11534-75 разработаны для ручной дуговой сварки

ГОСТ 14771-76 и ГОСТ 23518-79 устанавливают основные требования для дуговой сварки в защитном газе

ГОСТ 10157-79 регламентирует технические условия для Аргона

ГОСТ 5583-78 предусматривает технические условия для Кислорода.

Похожие статьиgoodsvarka.ru

www.samsvar.ru

| Статус: действующий Английское название: Gas-shielded arc welding. Welded joints. Main types, design elements and dimensions Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80 Дата издания: 01.12.2006 Дата введения в действие: 01.07.1977

| Сварка нержавеющей стали в аргоновой среде, как и любая другая, требует соблюдения определенных правил и норм, которые сделают процесс безопасным, а конечный результат удовлетворяющим всем требованиям качества. В нашей стране разработаны многочисленные ГОСТы и стандарты, регламентирующие проведение сварочного процесса. Вот лишь некоторые из них:

Все материалы, используемые для сварочных работ, должны иметь сертификаты и маркировку изготовителя. Инертные газы поставляются в специальных баллонах с указанием даты выпуска, параметров содержимого (процентное соотношение примесей и т.д.). Важным моментом является степень очистки аргона, в котором будет производиться сварка (регулируется ГОСТ 10157-79). Ведь присутствие даже минимальных примесей приводит к тому, что они поглощаются расплавленным металлом и тем самым ухудшают свойства сварного шва, вызывая дефекты, коррозию и т.д. Содержание азота в аргоне не должно превышать 0,3%, кислорода 0,03%, должна отсутствовать влага. Кроме того, специалист должен постоянно следить за расходом аргона – меньшее количество не способно защитить сварочную ванну, а перерасход приводит к образованию пор. Использование гелия вместо аргона позволяет избежать пористости и увеличить проплавляющую способность дуги, однако серьезно увеличивает стоимость работ из-за высокой цены гелия. Для того чтобы обеспечить максимальную прочность сварного шва, необходимо очистить свариваемые поверхности и присадочный материал. Кромки и прилегающие площади тщательно зачищают металлической щеткой непосредственно перед сваркой. При толщине материала в пределах 3-6 мм производят односторонний скос кромок, при толщине же порядка 10-20 мм делают двусторонний скос. Если до этого сталь подвергалась нагреву (при гибке, например), то проводят отжиг и травление, которое позволяет удалить насыщенный кислородом слой металла, повышающий хрупкость. Поверхность стали перед сваркой должна быть сухой. Еще один серьезный аспект – требования, предъявляемые к используемым электродам. Аргонодуговая сварка возможна с применением как неплавящихся (вольфрамовых или графитовых), так и плавящихся электродов. Важно, чтобы электрод соответствовал типу основного металла, особенно при использовании высоколегированных электродов. Сварка вольфрамовыми электродами проводится чаще всего при постоянном токе прямой полярности, значение которого зависит от толщины свариваемых поверхностей. Соблюдение допустимого токового диапазона важно из-за того, что превышение силы тока приводит к перегреву электродного стержня и меняет характеристику плавления, что может привести к разрушению шовного материала. Сварка постоянным током (до 600 А) прямой полярности позволяет достичь максимальной проплавляемости металла, при этом доля тепловой мощности в изделии достигает значений 50-90%, сварочная дуга легче возбуждается. Сварка постоянным током обратной полярности используется реже по причине ряда недостатков: большие энергозатраты, меньшая глубина швов. Но есть у такого способа и преимущества – стабильность горения дуги и разрушение окисной пленки. Применяют такой тип сварки обычно для работы со стыковыми соединениями, содержащими алюминий, так как это позволяет разрушить оксидную пленку. Такой параметр, как длина дуги, непосредственным образом влияет на формирование шва. В зависимости от использования присадочной проволоки, длина дуги колеблется от 0,5 до 4 мм, при этом учитывается толщина и тип свариваемой стали. Существует определенная линейная зависимость: при увеличении длины дуги уменьшается глубина проплавления и растет ширина шва. Использование длинных (больше 4 мм) дуг нецелесообразно вследствие нестабильности проплавления. По завершении сварочного процесса обязательно проводится контроль работ, который позволяет исключить возможные дефекты. Существует несколько групп методов контроля:

Подводя определенные итоги, надо отметить следующее. Аргонодуговая сварка – сложный технологический процесс, который должен проводиться профессионалами своего дела на современном и безопасном оборудовании. Если стоит задача получить качественное и отвечающее всем требованиям изделие, то недопустимо экономить на материалах и выполнении работ, ведь, как известно, скупой платит дважды. |

www.samsvar.ru

Аргонодуговая сварка нержавеющих сталей | Мир сварки

Назначение

Настоящая инструкция распространяется на ручную и автоматическую сварку в среде аргона нержавеющих сталей аустенитного класса.

В соответствии с требованиями инструкции разрешается производить сварку деталей из нержавеющих сталей типа Х18Н9Т с деталями из малоуглеродистой стали и никеля.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовление, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в Приложении.

Выполнение аргонодуговой сварки меди должно производиться дипломированными сварщиками при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

К выполнению сварных работ допускать дипломированных сварщиков, имеющих право на производство работ по сварке нержавеющих сталей.

Подготовка деталей к сварке

Удалить со свариваемых поверхностей деталей масло и другие жировые загрязнения протиркой хлопчатобумажной тканью, смоченной бензином.

Произвести после обезжиривания дальнейшую подготовку деталей к сварке путем химического травления или механической зачистки свариваемых кромок.

Производить механическую зачистку или травление сварочной проволоки согласно соответствующей ТИ.

Производить механическую зачистку свариваемых деталей с двух сторон до металлического блеска на ширину 15-20 мм с помощью стальной щетки или шабера.

Примечание — На подготовленных к сварке кромках деталей не допускаются заусеницы, трещины, расслоения.

Протереть после механической зачистки кромки деталей хлопчатобумажной тканью, смоченной бензином.

Производить химическое травление деталей из нержавеющих сталей согласно соответствующей ТИ.

Производить отжиг тонколистовых деталей в вакуумной печи при температуре 900-950 °С в течение 20-30 мин. Рабочий вакуум 5×10-4 мм рт.ст.

Использовать подготовленные согласно данной инструкции детали и сварочную проволоку для сварки не позднее 72 ч.

Сварка

Выбор цанги, сопла и вольфрамового электрода горелки осуществлять исходя из соотношений, указанных в таблице 1.

| Диаметр вольфрамового электрода, мм | 1,5-2 | 2,5-3 | 3,5-4 | 4,5-6 |

| Диаметр выходного отверстия сопла, мм | 5-7 | 7-9 | 9-12 | 12-14 |

| Расход аргона, л/мин | 2-3 | 4-5 | 6-8 | 10-18 |

Примечание — Использование рекомендуемых соотношений позволяет обеспечивать хорошую защиту зоны сварного шва от воздействия окружающей среды.

Протереть цангу, сопло и вольфрамовый электрод горелки х/б тканью, смоченной спиртом. Протирку производить каждый раз перед началом смены.

Установить многослойную сетку с отверстием под вольфрамовый электрод между цангой и соплом горелки.

Закрепить вольфрамовый электрод в горелке таким образом, чтобы вылет его из сопла горелки не превышал 5-12 мм.

Перед началом смены проводить операции.

Проверить внешний вид сварочной установки, убедиться в отсутствии посторонних предметов и наличия заземления установки.

Подать на установку напряжение питания от силового распределительного щита.

Открыть вентиль баллона с аргоном. С помощью редуктора установить расход газа по ротаметру согласно таблице 2.

Производить сварку на постоянном токе прямой полярности.

Произвести сборку деталей или сборочных единиц под сварку с использованием кондуктора и сделать прихватки свариваемых кромок в диаметрально противоположных точках режимом согласно таблице 2.

Снять кондуктор с узла после прихватки и установить его в приспособление для сварки.

Сварку производить рекомендуемым режимом согласно таблице 2.

Примечание — Если сварной шов узла замкнутый, произвести перекрытие его по длине на 10-20 % от периметра шва.

По окончании сварки извлечь сваренный узел из приспособления.

Осмотреть узел с помощью лупы на отсутствие дефектов сварного шва. Швы должны иметь гладкую или мелкочешуйчатую поверхность без видимых дефектов: непроваров, подрезов, пор, трещин, незаплавленных кратеров.

Примечание — Окисление основной зоны (цвета побежалости) браковочным признаком не являются.

По окончании рабочей смены выключить установку и закрыть вентиль редуктора баллона.

Зачистку сварного шва с целью установления окалины, выплесков и наплывов металла производить по маршрутной карте на изготовление узла.

Марки стальной сварочной проволоки (присадочного материала) в зависимости от марок стали свариваемых деталей указаны в таблице 3.

| Автоматическая сварка, вольфрамовым электродом без присадки | |||||||

| 0,8 | 60-100 | 9-10 | 30-50 | 2,0 | — | 6-8 | 1-2 |

| 1,0 | 70-100 | 9-10 | 25-40 | 2,0 | — | 6-8 | 1-2 |

| 1,5 | 100-160 | 10-12 | 20-35 | 3,0 | — | 9-10 | 2-3 |

| 2,0 | 160-180 | 12-13 | 20-30 | 3,0 | — | 10-12 | 2-3 |

| 2,5 | 180-200 | 12-15 | 20-30 | 3,0 | — | 10-12 | 3-4 |

| 3,0 | 200-220 | 12-15 | 20-30 | 4,0 | — | 12-14 | 3-4 |

| Автоматическая сварка, вольфрамовым электродом с применением присадки | |||||||

| 1,0 | 70-120 | 9-10 | 20-25 | 2,0 | 0,5-0,8 | 6-8 | 1-2 |

| 1,2 | 70-120 | 9-10 | 20-25 | 2,0 | 0,8-1,2 | 6-8 | 1-2 |

| 1,5 | 120-150 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,0 | 170-200 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,5 | 180-210 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| 3,0 | 200-240 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| Ручная сварка вольфрамовым электродом | |||||||

| 1,0 | 45-65 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 1,5 | 45-70 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 2,0 | 70-90 | — | — | 2,0 | 2,0 | 8-10 | 2-3 |

| 2,5 | 80-100 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 3,0 | 100-130 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 12Х18Н9 | Св-04Х19Н9 |

| 12Х18Н9Т | Св-06Х19Н9Т |

| 12Х18Н10Т | Св-07Х19Н10Б |

Контроль качества сварки

Выполнять сплошной контроль качества сварных швов после окончания сварки с помощью лупы в соответствии с чертежом.

Произвести осмотр сварных швов по всей длине с обеих сторон.

Произвести разбраковку дефектом сварных швов согласно требованиям таблицы 4.

Подваривать дефектные участки сварных швов допускается не более двух раз.

Браковать окончательно сварные узлы, имеющие в сварных швах дефекты, размеры которых более допустимых к исправлению.

| Смещение кромок свариваемых деталей | Величиной до 0,1δ по всей длине шва | Величиной более 0,1δ по всей длине шва |

| Непровары | Не допускаются | Любой протяженности |

| Трещины | Не допускаются | Общей длиной до 15 мм |

| Прожог | Не допускается | Не более 1 |

| Подрезы | Глубиной до 0,1δ | Глубиной более 0,1δ |

| Раковины | Глубиной до 0,2δ | Глубиной более 0,2δ |

| Диаметром до 0,5δ – не более 2-х штук | Диаметром до 0,5δ – не более 5-ти штук | |

| Поры и вольфрамовые включения | Диаметром до 0,4δ – не более 3-х штук | Диаметром более 0,4δ – до 0,1δ не более 6-ти штук |

| Скопления мелких пор и вольфрамовых включений | Суммарной площадью до 5 мм2 | Суммарной площадью до 15 мм2 |

| Проплавы не представляющие пористого провисания и не мешающие дальнейшей сборке | 100 % |

Примечание — При измерении дефектов сварных швов необходимо пользоваться инструментом: штангенциркулем, щупом, специальными шаблонами или др.

Материалы

- Вольфрам лантанированный в виде прутков с содержанием лантана (1,3-1,8) % ТУ 48-19-27-88.

- Аргон газообразный, сорт высший ГОСТ 10157-79.

- Проволока стальная сварочная ГОСТ 2246-70.

- Ткань х/б бязевой группы ГОСТ 29298-92.

- Перчатки трикотажные ГОСТ 5007-87.

- Бензин «Галоша» ТУ 38-401-67-108-92.

- Спирт этиловый технический ГОСТ 17299-78.

- Аргон высокий чистоты типа «ВЧ» ТУ 6-21-12-94 (для деталей из нержавеющей стали толщиной 0,15-0,8 мм).

Оборудование, приспособления и инструмент

- Источник питания типа ПС-300, ПС- 300М, ПСО-500, ВКСМ-1000, УДГ-3010 УЖЛУ или УДГ-101 для сварки в среде защитных газов с комплектом сварочных горелок, цанг и сопел.

- Реостат типа РБ-200 или РБ-300.

- Редуктор баллонный ТУ 26-05-90-87.

- Ротаметр типа РМ-11 или РМ-1 ГОСТ 13045-81.

- Манометр ДМ 60-0,2 МПа-4 ГОСТ 2405-88.

- Набор резиновых трубок технических ГОСТ 5496-78 (для подачи защитных газов и воды в горелку).

- Шлем-маска защитная сварочная с набором защитных сварочных стекол ЭС-100, ЭС-300, ЭС-500 ТУ 38.11.0208-86.

- Очки герметичные защитные ГОСТ 12.4.001-80.

- Щетки стальные из нержавеющей проволоки диаметра (0,2-0,3) мм ГОСТ 18143-72.

- Сборочно-сварочные приспособления.

- Лупа ЛП-1-5 ГОСТ 25706-83.

- Штангенциркули ГОСТ 166-89.

- Линейка металлическая ГОСТ 427-75.

- Устройство для ламинарного истечения газа для горелки.

weldworld.ru

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10157-79

Аргон газообразный и жидкий. Технические условия

Gaseous and liquid argon. Specifications

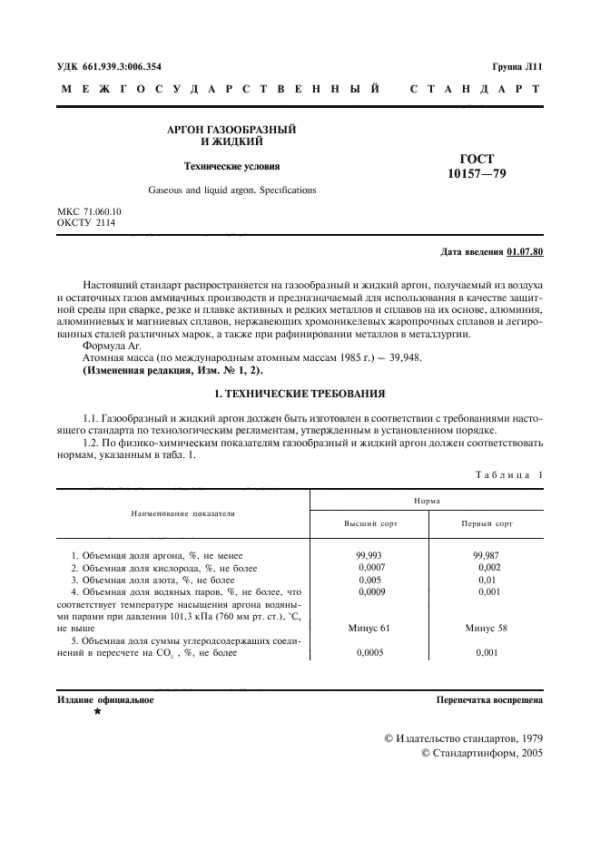

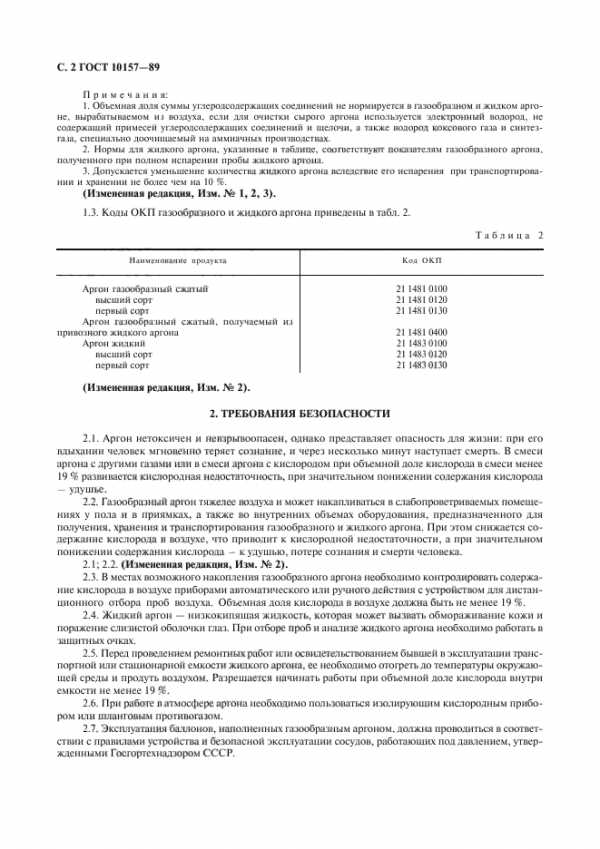

Область применения:Настоящий стандарт распространяется на газообразный и жидкий аргон, получаемый из воздуха и остаточных газов аммиачных производств и предназначаемый для использования в качестве защитной среды при сварке, резке и плавке активных и редких металлов и сплавов на их основе, алюминия, алюминиевых и магниевых сплавов, нержавеющих хромоникелевых жаропрочных сплавов и легированных сталей различных марок, а также при рафинировании металлов в металлургии

weldering.com

АРГОНОДУГОВАЯ СВАРКА

Аргон - бесцветный газ, в 1,38 раза тяжелее воздуха, с большинством элементов он не образует химических соединений и нерастворим в жидких и твердых металлах. Аргон получают из воздуха переохлажденного до низких отрицательных температур путем избирательного испарения при температурах выше –185°С,

Согласно ГОСТ 10157-79 выпускают три марки аргона различной чистоты: В - 99,99%, I- 99,96% в II - 99,90% (указаны проценты чистого аргона, остальное - примеси кислорода и азота). Поставляется и хранится аргон в сжатом газообразном состоянии в стальных баллонах под давлением 15 MПa.

Аргонодуговой сваркой можно сваривать изделия по двум схемам: неплавящимся и плавящимся электродами.

Сварку неплавящимся электродом применяют, как правило, при соединении металлов толщиной 0,1 ... 6 мм; плавящимся электродом - от 3 и более.

В качестве неплавящегося электрода применяют вольфрамовые прутки по ГОСТ 23949 – 80, марки ЭВЧ, ЭВЛ, ЭВИ. Диаметр вольфрамового электрода выбирается в зависимости от величины сварочного тока (табл.8)

Таблица 8

| Сила тока, A | 20-60 | 60-120 | 120-180 | 180-260 | 260-320 | 320-500 |

| Диаметр вольфрамового электрода, мм | 1-2 |

Сварку неплавящимся электродом обычно ведут на постоянном токе прямой полярности. Для сварки Al сплавов используется постоянный ток обратной полярности либо переменный с использованием осцилляторов, что позволяет за счет эффекта катодного распыления разрушить окисные пленки.

Рис. 37.

Для сварки неплавящимся электродов в среде защитных газов необходимо иметь (рис. 25): 1 – присадочный пруток или проволоку; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся вольфрамовый электрод;

6 – рукоять горелки; 7 – атмосферу защитного газа; 8 – сварочную дугу; 9 – ванну расплавленного металла.

Дуга горит между вольфрамовым электродом и свариваемым изделием. В зону пламени дуги подается присадочный пруток, изготовленный из материала, близкого по химическому составу к основному металлу. Металлический пруток и основной металл образуют ванну расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен электрод, по каналу горелки в зону дуги подается аргон.

При переменном токе максимально допустимый ток I = 60d, I - сила тока, A; d – диаметр электрода, мм (табл. 7) (вид соединения - встык),

При сварке на постоянном токе прямой полярности с горелками без водяного охлаждения максимально допустимый сварочный ток определяют по формуле:

Iсв = 80 d, А (10)

При сварке с водяным охлаждением сварочный ток увеличиваю на 20-30 %.

Режимы для аргонодуговой сварки неплавящимся электродом

Таблица 9.

| Толщина металла, мм | Сварочный ток, А | Диаметр проволоки, мм | Расход газа, л/мин | Скорость сварки, см/мин |

| 1,0 1,5 2,0 | 30 – 40 45 – 70 70 – 120 | 1,6 1,6 2,0 | 3 – 4 4 – 5 5 – 6 | 12 – 28 10 – 20 8 – 18 |

При ручной сварке диаметр присадочного прутка определяют по формуле:

, мм (11)

где S – толщина металла, мм.

Сварочный пост для ручной сварки на постоянном токе включает источник постоянного тока, специальную горелку, баллон с газом, редуктор, ротаметр для измерения расхода газа и др.

Для сварки на постоянном токе в качестве источника питания применяют сварочные генераторы, сварочные выпрямители.

Сварку в среде аргона применяют для нержавеющих, жаропрочных сталей и алюминиевых сплавов.

При аргонодуговой сварке, выполненной неплавящимся электродом, формируется сварной шов по ГОСТ 14771-76.

Похожие статьи:

poznayka.org

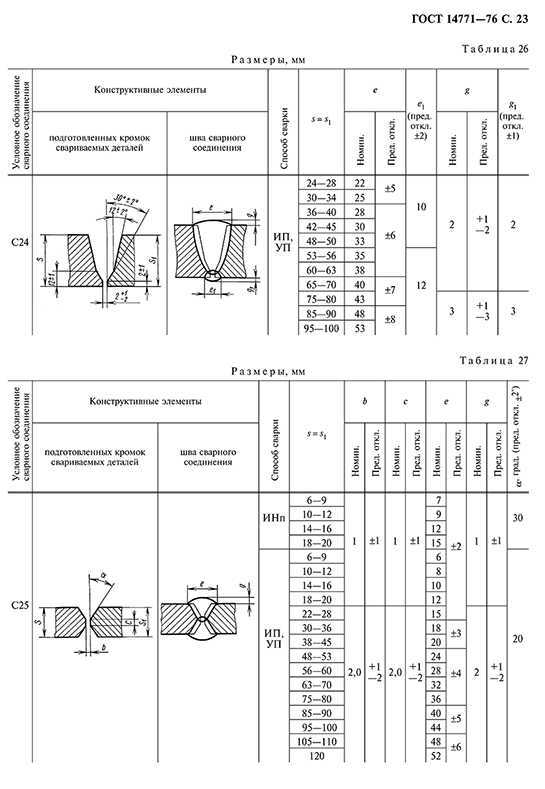

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССРСВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯРЕЗКА МЕТАЛЛОВЧАСТЬ 2

ГОСТ 11534-75

Издательство СТАНДАРТОВМосква 1991

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| РУЧНАЯ ДУГОВАЯ СВАРКА.СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИОсновные типы, конструктивные элементы и размерыHand arc welding. Acute and blunt weld joints.Main types, design elements and dimensions | ГОСТ11534-75 |

Дата введения 01.01.77

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами.

Стандарт не устанавливает типы, конструктивные элементы и размеры сварных соединений трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Таблица 1

3. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2 - 17.

Таблица 2

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α, град | b | g | |||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

| 179 - 160 | 159 - 136 | 135 - 91 | 89 - 61 | 60 - 46 | 45 - 5 | До 90 | Св. 90 | |||||||||

| У1 | 0,7s | От 1,0 до 1,5 | 6 | 7 | s + 6 | (s + 4) ± l | 1,75s + b | 2s + b | 90 - β | 180 - β | 0 | +0,5 | 1,0 | +0,5 | ||

| Св. 1,5 до 3,0 | 7 | 9 | 1 | ±1,0 | 1,5 | ±1,0 | ||||||||||

| Св. 3,0 до 6,0 | 9 | 12 | 2 | + 1,0 | 2,0 | + 1,0-0,5 | ||||||||||

| Св. 6,0 до 10,0 | - | 2,5 | +2,0-0,5 | |||||||||||||

| Св. 10,0 до 26,0 | +2,0-0,5 | |||||||||||||||

| Св. 26,0 до 30,0 | -2,0 | |||||||||||||||

Таблица 3

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α, град | b | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

| β, град | ||||||||||||

| 179 - 160 | 159 - 136 | 135 - 91 | ||||||||||

| У2 | 0,7s | От 1,0 до 1,5 | 6 | 7 | s + 6 | 180 - β | 0 | +0,5 | 1,0 | ±0,5 | ||

| Св. 1,5 до 3,0 | 7 | 9 | 1 | ±1,0 | 1,5 | ±1,0 | ||||||

| Св. 3,0 до 6,0 | 9 | 12 | 2 | +1,0-0,5 | 2,0 | |||||||

| Св. 6,0 до 26,0 | - | |||||||||||

Таблица 4

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | e1 | α, град | b | g | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||

| 179 - 160 | 159 - 136 | 135 - 91 | 89 - 61 | 60 - 45 | 135 - 91 | 89 - 45 | Св. 90 | До 90 | ||||||||||

| У3 | 0,7s | От 2 до 3 | 7 | 8 | s + 5 | (s + 4) + b | 1,75s + b | Не более 8 | 3 (справочное) | 180 - β | 90 - β | 2 | ±1,0 | 1,5 | ±1,0 | |||

| Св. 3 до 5 | 8 | 10 | s + 8 | |||||||||||||||

| Св. 5 до 8 | 9 | 12 | +1,5-1,0 | |||||||||||||||

| Св. 8 до 26 | - | Не более 10 | +1,0 | 0,5 | +2,0 | |||||||||||||

| Св. 26 до 30 | -2,0 | -0,5 | ||||||||||||||||

Таблица 5

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | α1, град | b = c | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||

| 179 - 136 | 89 - 46 | Св. 90 | До 90 | |||||||||

| У4 | 0,7s | От 4 до 6 | 1,4s + 6 | 1,5s + 6 | α- (180 - β) | α - (90 - β) | 1 | ±1 | 0,5 | +1,0-0,5 | ||

| Св. 6 до 10 | 1,4s + 8 | 2 | +1-2 | +2,0-0,5 | ||||||||

| Св. 10 до 16 | ||||||||||||

| Св. 16 до 26 | ||||||||||||

Таблица 6

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | е1 | α1, град. | b = c | g | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| 179 - 136 | 89 - 46 | Св. 90 | До 90 | Св. 90 | До 90 | |||||||||

| У5 | 0,7s | От 4 до 6 | 1,45s + 8 | 1,5s + 6 | Не более 8 | 3 (справочное) | α - (180 - β) | α- (90 - β) | 1 | ±1 | 0,5 | +1,0-0,5 | ||

| Св. 6 до 10 | 2 | +1-2 | +2,0-0,5 | |||||||||||

| Св. 10 до 16 | Не более 10 | |||||||||||||

| Св. 16 до 26 | ||||||||||||||

Таблица 7

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e = e1 | e | e1 | α1 | α2 | α1 | α2 | g = g1 | g, не более | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | Номин. | Пред. откл. | |||||||||||||||||||

| β, град | |||||||||||||||||||||||

| 179 - 175 | 80 - 85 | 174 - 170 | 84 - 80 | 169 - 165 | 79 - 75 | 174 - 170 | 84 - 80 | 169 - 165 | 79 - 75 | Св. 90 | До 90 | Св. 90 | До 90 | ||||||||||

| У6 | 0,7s | От 12 до 14 | s - 12 | s + 5 | 0,6s + 5 | 0,9s + 10 | 1,2s + 8 | α - (180 - β | α + (180 - β | α - (90 - β | α + (90 - β | 0,5 | +2,0-0,5 | 1,0 | |||||||||

| Св. 14 до 30 | 0,8s + 6 | 0,7s + 5 | |||||||||||||||||||||

| Св. 30 до 60 | +3,0-0,5 | ||||||||||||||||||||||

Таблица 8

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e | e1 | α1 | α2 | α1 | α2 | g =g1 | g, не более | ||||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. | |||||||||||||||||||||

| β, град. | ||||||||||||||||||||||||

| 179 - 175 | 89 - 85 | 174 - 170 | 84 - 80 | 169 - 165 | 79 - 75 | 179 - 175 | 89 - 85 | 174 - 170 | 84 - 80 | 169 - 105 | 79 - 75 | Св. 90 | До 90 | Св. 90 | До 90 | |||||||||

| Номин. | Пред. откл. | |||||||||||||||||||||||

| У7 | 0,7s | От 12 до 14 | 3 | 1,2s + 5 | 0,9s + 10 | 0,6s + 5 | 0,7s + 6 | 0,8s + 6 | α - (180 - β) | α + (180 - β) | α - (90 - β) | α + (90 - β) | 0,5 | +2,0-0,5 | 1,0 | |||||||||

| Св. 14 до 20 | 0,8s + 10 | 0,8s + 5 | ||||||||||||||||||||||

| Св. 20 до 30 | s + 5 | |||||||||||||||||||||||

| Св. 30 до 60 | +3,0-0,5 | |||||||||||||||||||||||

Таблица 9

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h = h2 | е = е1, не более | α1, град | α2 = α3, град | b | g = g1 | |||

| β, град | |||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | 179 - 136 | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

| У8 | От 12 до 30 | s - 12 | 0,7s + 4 | α - (180 - β) | а/2 + (90 - β/2) | 2 | +1-2 | 0,5 | +2,0-0,5 | ||

| Св. 30 до 60 | +3,0-0,5 | ||||||||||

Таблица 10

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | α, град. | b | g | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| 91 - 100 | 101 - 110 | 111 - 120 | 121 - 135 | 136 - 175 | ||||||||||

| Т1 | 0,7s | От 1,0 до 2,5 | 4 | 5 | β - 90 | 0 | +1 | 3 | +1-3 | |||||

| Св. 2,5 до 4,5 | 7 | +3 | ||||||||||||

| Св. 4,5 до 6,0 | 6 | 0,4s + 5 | 0,6s + 5 | 0,9s + 5 | 1,1s + 3 | |||||||||

| Св. 6,0 до 9,0 | 7 | |||||||||||||

| Св. 9,0 до 15,0 | 8 | 4 | ±3 | |||||||||||

| Св. 15,0 до 21,0 | 9 | 5 | ||||||||||||

| Св. 21,0 до 30,0 | 10 | |||||||||||||

| Примечание. Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при проектировании. | ||||||||||||||

Таблица 11

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | e1+2-1 | α, град. | b | g | ||||||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | ||||||||||||||||||||

| β, град. | ||||||||||||||||||||||

| 91 - 100 | 89 - 80 | 101 - 110 | 79 - 70 | 111 - 120 | 69 - 60 | 121 - 134 | 59 - 46 | 135 | 45 | 91 - 135 | 89 - 45 | Св. 90 | До 90 | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

| Т2 | 0,7s | От 1,0 до 2,5 | 4 | 0,4s + 5 | 0,6s + 5 | 0,9s + 5 | 0,9s + 5 | 3 | β - 90 | 90 - β | 0 | +1 | 3 | +1-3 | ||||||||

| Св. 2,5 до 4,5 | 6 | |||||||||||||||||||||

| Св. 4,5 до 6,0 | 7 | 4 | +2 | |||||||||||||||||||

| Св. 6,0 до 9,0 | 5 | |||||||||||||||||||||

| Св. 9,0 до 15,0 | 8 | 6 | 4 | ±3 | ||||||||||||||||||

| Св. 15,0 до 21,0 | 9 | 7 | +3 | 5 | ||||||||||||||||||

| Св. 21,0 до 30,0 | 10 | 8 | 6 | |||||||||||||||||||

| Св. 30,0 до 60,0 | 10 | 13 | ||||||||||||||||||||

Таблица 12

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α1, град | b | g | |||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

| 91 - 134 | ||||||||||

| Т3 | 0,7s | От 4 до 6 | 1,2s + 5 | α - (β - 90) | 1 | ±1 | 3 | +1-3 | ||

| Св. 6 до 8 | 2 | +1-2 | ||||||||

| Св. 8 до 12 | 1,3s + 6 | 4 | ±3 | |||||||

| Св. 12 до 16 | ||||||||||

| Св. 16 до 20 | 5 | |||||||||

| Св. 20 до 24 | ||||||||||

| Св. 24 до 26 | ||||||||||

Таблица 13

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α1, град | е1 (справочное) | b | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

| 91 - 134 | 89 - 46 | Св. 90 | До 90 | ||||||||||

| Т4 | 0,7s | От 4 до 6 | 1,2s + 5 | α - (β - 90) | α - (90 - β) | 3 | 1 | 1 | ±1 | +1-3 | |||

| Св. 6 до 8 | 2 | 2 | |||||||||||

| Св. 8 до 12 | 1,3s + 6 | ||||||||||||

| Св. 12 до 16 | +1-2 | ±3 | |||||||||||

| Св. 16 до 20 | |||||||||||||

| Св. 20 до 24 | |||||||||||||

| Св. 24 до 28 | |||||||||||||

| Св. 28 до 60 | |||||||||||||

Таблица 14

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e = g | α1, град | b | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | |||||||||

| β, град | Номин. | Пред. откл. | ||||||||||

| 89 - 45 | 91 - 135 | 89 - 45 | 91 - 135 | Св. 90 | До 90 | |||||||

| Т5 | 0,7s | От 2,0 до 2,5 | 3 | +2 | β - 90 | 90 - β | 0 | +1 | ||||

| Св. 2,5 до 4,0 | +2 | |||||||||||

| Св. 4,0 до 6,0 | 4 | +2-1 | ||||||||||

| Св. 6,0 до 9,0 | 5 | |||||||||||

| Св. 9,0 до 15,0 | 6 | |||||||||||

| Св. 15,0 до 21,0 | 7 | ±2 | +3 | |||||||||

| Св. 21,0 до 30,0 | 8 | |||||||||||

Таблица 15

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e = g | α1, град | α, град. | b | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||||||||

| β, град | Номин. | Пред. откл. | |||||||||||

| 89 - 45 | 91 - 135 | 89 - 45 | 91 - 135 | Св. 90 | До 90 | ||||||||

| Т6 | 0,7s | От 2,0 до 2,5 | 3 | +2 | β - 90. | 90 - β | β | 0 | +1 | ||||

| Св. 2,5 до 4,5 | +2 | ||||||||||||

| Св. 4,5 до 6,0 | 4 | +2-1 | |||||||||||

| Св. 6,0 до 9,0 | 5 | ||||||||||||

| Со. 9,0 до 15,0 | 6 | ||||||||||||

| Св. 15,0 до 21,0 | 7 | ±2 | +3 | ||||||||||

| Св. 21,0 до 30,0 | 8 | ||||||||||||

| Св. 30,0 до 60,0 | 12 | ||||||||||||

Таблица 16

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e, не более | e1+2-1 | α1 | α2 | α1 | α2 | b | g | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. | ||||||||||||||||

| β, град. | |||||||||||||||||||

| 91 - 95 | 89 - 85 | 96 - 100 | 84 - 80 | 96 - 100 | 84 - 80 | Св. 90 | До 90 | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| Т7 | 0,7s | От 12 до 14 | s - 12 | 0,9s + 5 | s + 5 | α - (β - 90) | α + (β - 90) | α - (90 - β) | α + (90 - β) | 2 | +1-2 | 3 | ±3 | ||||||

| Св. 14 до 18 | 0,8s + 5 | 0,8s + 5 | 5 | ||||||||||||||||

| Св. 18 до 26 | 0,8s + 5 | 6 | |||||||||||||||||

| Св. 26 до 38 | 9 | ||||||||||||||||||

| Св. 38 до 46 | 1,1s + 3 | 11 | |||||||||||||||||

| Св. 46 до 60 | 12 | ||||||||||||||||||

Таблица 17

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e, не более | e1+2-1 | α1 | α2 | α1 | α2 | b | g = g1 | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. | |||||||||||||||||||

| β, град. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||||||||

| 101 - 105 | 79 - 75 | 106 - 110 | 74 - 70 | 101 - 105 | 79 - 75 | 106 - 110 | 74 - 70 | Св. 90 | До 90 | |||||||||||||

| Т8 | 0,7s | От 12 до 14 | s - 13 | 0,8s + 5 | 0,6s + 5 | 0,6s + 5 | s + 5 | α - (β - 90) | α + (β - 90) | α + (90 - β) | α - (90 - β) | 2 | +1-2 | 3 | ±3 | |||||||

| Св. 14 до 18 | s + 5 | 1,2s + 5 | ||||||||||||||||||||

| Св. 18 до 20 | 5 | |||||||||||||||||||||

| Св. 20 до 26 | 1,3s + 6 | |||||||||||||||||||||

| Св. 26 до 34 | 6 | |||||||||||||||||||||

| Св. 32 до 40 | 0,7s + 5 | 0,5s + 5 | 9 | |||||||||||||||||||

| Св. 40 до 46 | ||||||||||||||||||||||

| Св. 46 до 54 | 11 | |||||||||||||||||||||

| Св. 54 до 60 | 13 | |||||||||||||||||||||

4. При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

5. Допускается увеличение предельных отклонений усиления шва сварного соединения (g) и ширины шва (e), выполняемого в вертикальном, горизонтальном и потолочном положениях и на монтаже на 1 мм для s не более 26 мм и на 2 мм для s более 26 мм.

6. Если свариваемые кромки деталей имеют неодинаковую толщину, то разность толщин (s1 - s) необходимо выбирать по меньшей толщине (s) в соответствии с требованиями табл. 18.

В этом случае подготовку кромок следует производить так же, как для кромок одинаковой толщины, конструктивные элементы подготовленных кромок и размеры выполненного шва необходимо выбирать по большей толщине (s1).

Таблица 18

мм

| Толщина кромки, s | Разность толщины s1 - s, не более |

| До 3 | 0,7s |

| 4 - 8 | 0,6s |

| 9 - 11 | 0,4s |

| 12 - 25 | 5 |

| Свыше 25 | 7 |

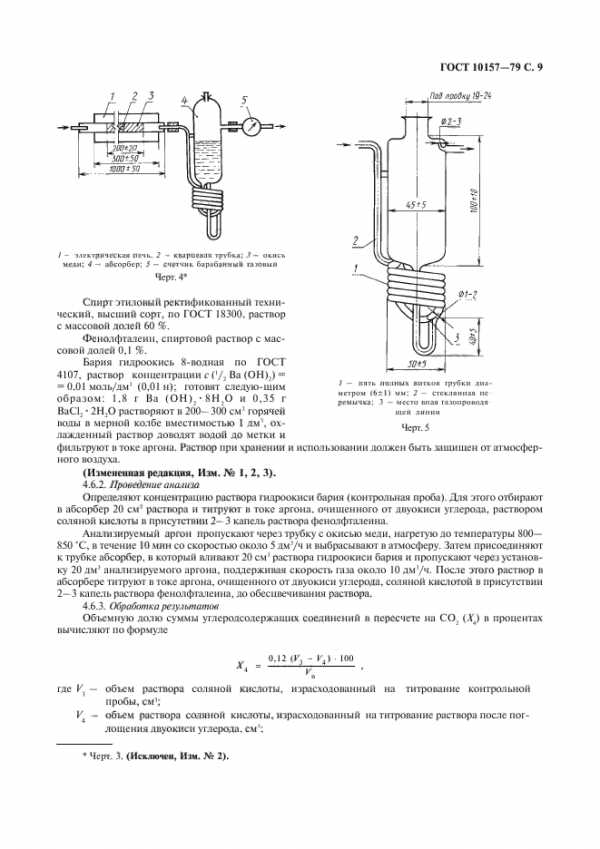

При разности толщин кромок (s1 - s), свариваемых под углом β = 179 - 160°, превышающей пределы, указанные в табл. 18, на кромке, имеющей большую толщину, должен быть сделан скос с одной или с двух сторон длиной l, равной 5(s1 - s) при одностороннем превышении кромок и 2,5(s1 - s) при двустороннем превышении кромок до толщин тонкой кромки (s), как указано на черт. 1, 2.

Черт. 1

Черт. 2

7. Допускается смещение свариваемых кромок относительно друг друга не более:

- 0,5 мм - для кромок толщиной до 4 мм;

- 1,0 мм - для кромок толщиной 4 - 10 мм;

- 0,1s, но не более 3 мм - для кромок толщиной более 10 мм.

8. При переменном угле сопряжения деталей шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством судостроительной промышленности СССРРАЗРАБОТЧИКИ В. А. Попова (руководитель темы), Л. П. Аряшева, С. Л. Яковлева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12.12.75 № 3881

3. Срок проверки - 1996 г.Периодичность проверки - 5 лет.

4. ВЗАМЕН ГОСТ 11534-65

5. ПЕРЕИЗДАНИЕ с Изменением № 1, утвержденным в мае 1991 г. (ИУС 8-91)

6. Ограничение срока действия снято (Постановление Государственного комитета СССР по управлению качеством продукции и стандартам от 16.05.91 № 696).

weldering.com

Все о ручной сварке: виды, возможности и варианты применения

Сваркой металла называется технологический процесс создания неразъемного соединения деталей посредством образования прочной межатомной связи. Возникновение такой устойчивой связи может происходить вследствие разных физических процессов. Эти процессы образуют три основных класса сварки, в соответствии с ГОСТ 19521-74:

- термическую (сварка плавлением без приложения давления)

- термомеханическую (плавление с приложением давления)

- давлением.

В настоящее время существует множество видов сварки. Число их постоянно растет. Разделяют виды сварки по таким техническим признакам:

- по непрерывности процесса

- по методу и характеру защиты металла в сварочной зоне

- по типу защитного газа

- по степени механизации

По типу механизации сварку делят на:

- автоматическую

- автоматизированную

- механизированную

- ручную.

Развитие автоматизированных методов сварочных работ привело к значительному увеличению скорости и качества процесса. При этом, у ручной сварки есть свои преимущества, которые делают ее незаменимой в ряде случаев:

- возможность применения в труднодоступных местах;

- доступность для работы в различных пространственных положениях;

- быстрота перехода от одного свариваемого материала к другому;

- широкий выбор марок электродов, позволяющий проведение сварки различных типов стали;

- удобство транспортировки и простота обслуживания сварочного оборудования.

При помощи ручной сварки решаются многочисленные задачи в строительстве, производстве, сфере обслуживания и быту.

Ручная электродуговая сварка металла может производиться при помощи двух типов электродов. Электродами называются специальные стержни с защитным покрытием, изготовленные из сварочной проволоки. Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Пространственное положение, величина и форма кромок свариваемых поверхностей, скорость перемещения дуги — эти факторы влияют на размеры сварочной ванны. Постепенное плавление электрода вынуждает сварщика производить плавное движение вниз для сохранения длины дуги. Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Положение швов в пространстве разделяют на нижнее (до 60º), вертикальное (60-120º) и потолочное (120-180º). Наиболее простым для работы является нижнее положение шва. Удержание сварочной ванны необходимо для исключения непроваров и прожогов при дуговой сварке. Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Вертикальное положение затрудняет формирование шва вследствие стекания расплавленного металла. Производительность сварки в этом случае падает. Особенно трудоемким становится создание горизонтальных швов.

Для качественного выполнения сварки в потолочном положении необходимо максимально уменьшить размеры сварочной ванны. Это достигается применением электродов малого диаметра, снижением силы тока и созданием коротких замыканий.

Технология ручной дуговой сварки с применением плавящихся электродов отличается большей производительностью, но требует удаления шлака, который образуется поверх шва, по мере выполнения работ.

Ручная аргонодуговая сварка происходит с использованием неплавящегося электрода. Сварщик держит в одной руке аргоновую горелку, а в другой — присадочную проволоку. Горелка представляет собой цилиндрическую ручку, внутри которой при помощи специального держателя крепится вольфрамовый электрод. Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Дуга создается бесконтактным способом. Для этого используется специальное устройство, называемое осциллятором. Предназначение осциллятора — создание высоковольтных высокочастотных импульсов. Под действием импульсов происходит ионизация дугового промежутка и зажигается дуга. Технология ручной аргонодуговой сварки требует более высокой квалификации сварщика. При этом, количество видов свариваемых материалов и качество швов значительно выше, чем у электродуговой сварки, выполняемой своими руками. Электродами, покрытыми загрязнениями, невозможно качественное проведение дуговой сварки. Чистота кромки электрода нарушается при соприкосновении со свариваемым металлом.

Полуавтоматическая сварка является одним из видов ручной сварки. Подача электрода (сварочной проволоки) производится автоматически. Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Основное применение контактной сварки происходит в промышленных масштабах. Точечная сварка своими руками — единственный вид контактной сварки, доступный в домашних условиях. Технология процесса предусматривает размещение свариваемых деталей между электродами. Затем происходит нагревание поверхности, вследствие прохождения сварочного тока, и последующая пластическая деформация. Ручная точечная сварка отличается высокой экономичностью и прочностью образующихся швов.

Самодельный сварочный аппарат для точечной сварки можно сделать в домашних условиях своими силами. Настольный вариант применяется наиболее часто. Основные компоненты: сварочный трансформатор, полупроводниковый тиристор и реле времени. Электроды изготавливаются, в основном, из меди с примесью хрома и цинка. Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

ГАЗОВАЯ СВАРКА

Еще один вид сварочных работ. Технология газовой сварки заключается в газопламенной обработке металла специальной горелкой. Горючим газом для газовой сварки выступает ацетилен. Реже используются водород, метан, пропан, пары керосина. Сжигание происходит в парах кислорода для эффективного достижения высокой температуры.

Особое значение при газовой сварке придается соблюдению правил противопожарной безопасности. Все виды горючих газов являются взрывоопасными. Детонация может быть вызвана превышением допустимого давления и быстрым нагреванием до температуры 500ºC.

Основным инструментом в работе газосварщика является горелка. Она служит для образования горючей смеси ацетилена и кислорода. Газовые горелки бывают инжекторного и безинжекторного типа. Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Газовая сварка используется при обработке легированной и углеродистой стали, чугуна и цветных металлов. Дефекты отливок, сколы, трещины труб исправляются при помощи ручной газовой сварки.

Процессы сварочных работ, применяемое оборудование, техника безопасности, контроль и качество строго регламентированы ГОСТами. Вот некоторые из них:

ГОСТ Р ИСО 17659-2009 определяет многоязычные термины для сварочных соединений

ГОСТ 5264-80 и ГОСТ 11534-75 разработаны для ручной дуговой сварки

ГОСТ 14771-76 и ГОСТ 23518-79 устанавливают основные требования для дуговой сварки в защитном газе

ГОСТ 10157-79 регламентирует технические условия для Аргона

ГОСТ 5583-78 предусматривает технические условия для Кислорода.

Похожие статьиgoodsvarka.ru