Содержание

Чтобы качественно сварить бронзу, алюминий и медь

В состав бронзы входят, помимо меди и алюминия, цинк, марганец, кремний и олово. Категория бронзы определяется содержанием добавок при сплаве. Оловянная бронза имеет в составе от восьми до десяти процентов олова, от двух до четырёх процентов цинка. Остальное приходится на долю меди.

К специальным бронзам относятся:

• кремнистые,

• марганцовые,

• железомарганцевые,

• алюминиевые.

Сварить бронзу можно не только металлическими, но и угольными электродами. Накануне сварки каждую бронзовую детальнадо подогреть от двухсот до пятисот пятидесяти градусов по Цельсию. Причём с сильным подогревом нужно сваривать детали, обладающие сложной конфигурацией. Если речь вести о простых деталях, то для них подойдёт предварительный подогрев с меньшей температурой.

Необходимостью сварка бронзы становится в следующих случаях:

1. При состыковке фрагментов изделий, которым присуща сложная форма.

2. Реставрации изношенных либо поломанных деталей.

3. Исправление дефекта отливок.

Подобные изделия определяются как сварнолитые. Выполнить сварку бронзы можно в полувертикальном или нижнем положении. Заделывая сквозной дефект, сваривая стыковой шов, необходимо использовать подкладки. Они помогут избежать протекания металла. Подкладки изготавливаются:

• из огнеупорной глины,

• асбеста,

• стальных листов.

Форму непременно надо соотносить с конфигурацией детали изнутри, в том месте, где производится сварка.

Для сварки оловянной бронзы

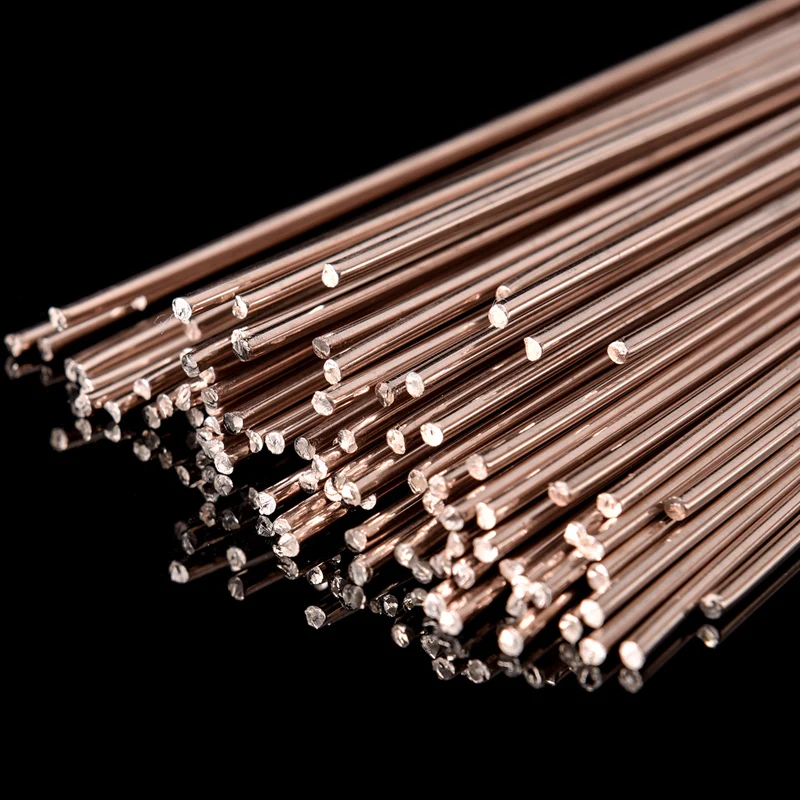

Сварить оловянную бронзу можно с применением угольных электродов. Для присадочного материала нужно взять отлитый вкокиль пруток. Он должен иметь в качестве составляющих:

1. 0,25 процента фосфора.

2. От трёх до четырёх процентов кремния.

3. 95-96 процентов меди.

На роль флюса годится борный шлак либо прокалённая бура. Чтобы сварить никелевую, свинцовую, цинковую, оловянную бронзу, потребуются электроды ОБ-5. Заварив детали, их надо для постепенного охлаждения укрыть асбестом. Это снизит остаточное напряжение, предотвратит появление трещин.

Заварив детали, их надо для постепенного охлаждения укрыть асбестом. Это снизит остаточное напряжение, предотвратит появление трещин.

Специальные бронзы

Когда свариваешь специальную бронзу с использованием угольного электрода, присадочным металлом нужно выбрать прутки, идентичные по составу с главным металлом. Сваривая кремнистую бронзу, для флюса лучше всего взять прокалённую буру. Фосфористым бронзам рекомендуется бронборный шлак.

Алюминиевые бронзы требуют в качестве флюса тот же, который используется при сварке алюминиевых сплавов и самого алюминия. Для специальных бронз, при сварке с помощью металлического электрода, состав стержня подбирается с учётом состава главного металла. Сваривая фосфористую бронзу, лучше задействовать стержень с таким составом:

1. Не больше 0,75 процента примеси.

2. От девяти до одиннадцати процентов олова.

3. 0,5-1,0 процента фосфора.

4. Остальная часть – медь.

Алюминиевая бронза при сварке предполагает использование прутка, имеющего в составе:

• марганца от 1,5 до 2,5 процента;

• равное количество с главным металлом алюминия;

• медь, железо как остальная часть.

Сварку бронзы с применением металлического электрода лучше выполнить с постоянным током обратной полярности. Сила тока берётся с таким расчётом: на один миллиметр электродного диаметра потребуется 40 ампер. Алюминий используется при производстве деталей не только в своём чистом виде (99,5 процента), но и в разного рода сплавах с кремнием, медью, магнием, марганцем.

Снаружи как алюминий, так и сплавы с ним имеют плёнку окиси с температурой плавления приблизительно 2050 градусов. При нагреве алюминий подвержен весьма сильному окислению. Плёнка тугоплавкой окиси, которая расположена на поверхности заготовки, создаёт препятствие для сплавления присадочного металла с главным.

Чтобы соединение вышло надёжным, при сварке требуется удаление плёнки оксида. Этой цели можно добиться как химическим, так и механическим способом. Последний далеко не всегда даёт хороший результат. Его предпочтительней использовать, сваривая металл с определённой толщиной.

Надо учитывать, что окись алюминия может быть удалена концом присадочного материала. Химическая же очистка производится с помощью покрытий либо флюсов, гарантируя качественное удаление окиси алюминия. Окись алюминия полностью должна быть удалена по причине своей тяжести, превышающей вес алюминиевого сплава либо самого алюминия.

Химическая же очистка производится с помощью покрытий либо флюсов, гарантируя качественное удаление окиси алюминия. Окись алюминия полностью должна быть удалена по причине своей тяжести, превышающей вес алюминиевого сплава либо самого алюминия.

Нередко окись, располагаясь плёнкой вдоль швов, уменьшает надёжность сварной состыковки. Чтобы избежать ожогов, сварку алюминия в форме листа осуществляют на подкладках. Допускается использование металлических и угольных электродов, среды защитных газов.

Применяя угольные электроды

Если для сварки приготовлен угольный электрод, то на присадочный металл пойдут литые прутки или проволока, имеющие один и тот же состав с главным металлом. Из трёх возможных марок флюсов больше подходит АФ-4А. Такой флюс надо использовать, сваривая незначительной толщины металл. Сгодится он и при устранении дефектов в литой детали из сплавов алюминия и тонкими стенами.

При существенной толщине главного металла неплохого качества можно добиться, используя флюс №2 и №1. Его наносят накануне нагрева на поверхность, подлежащую сварке. Это может быть:

Его наносят накануне нагрева на поверхность, подлежащую сварке. Это может быть:

1. Состыковка шин электролизного цеха.

2. Монтаж иных электрических линий.

Алюминиевые шины сваривают обычно встык на графитовой либо алюминиевой подкладке. Графитовые пластины, обладающие вырезами против швов, ставят по бокам шин. Вырезы дают возможность удалить за границы рабочего сечения конец и начало шва.

Металлический электрод для сварки

Электродный стержень должен быть сделан из материала, обладающего с главным металлом одинаковым составом. Нужно нанести покрытие на стержень. Его состав хорошо известен, и необходимо соблюдать общепринятое процентное соотношение. Покрытие должно получиться толщиной до одного миллиметра.

Подогрев в специальных печах означает необходимость замера температуры термопарой. Речь идёт о подогреве древесными опилками либо термокарандашами в горне. Температура бывает достаточной уже при тлении опилок. Сварка осуществляется при применении постоянного тока обратной полярности. Сила его берётся в границе от тридцати до тридцати шести ампер на миллиметр диаметра электрода.

Сила его берётся в границе от тридцати до тридцати шести ампер на миллиметр диаметра электрода.

Детали из алюминиевых сплавов и алюминия надо хорошо очистить от остатка шлака и флюса. Именно эти остатки способствуют возникновению коррозии металла. Чтобы достигнуть этой цели, необходимо:

• деталь после завершения сварки промыть горячей водой;

• поверхность шва протереть волосяной щёткой;

• погрузить деталь на пять минут в 2-процентный раствор с хромовой кислотой, которая нагрета до восьмидесяти градусов.

Завершив эту процедуру, детали нужно опять промыть горячей водой и просушить.

В среде защитного газа

Защитным газом служит аргон. Сварка выполняется с использованием специального держателя и вольфрамового электрода. Задействованный в данном случае алюминиевый сплав и алюминий необходимо хорошо очистить.

Нельзя допустить в аргоне:

1. Содержания кислорода свыше 0,03 процента.

2. Наличия влаги.

3. Присутствие азота больше 0,3 процента.

Сваривая в аргоновой среде, флюс использовать не надо. В результате отпадает необходимость очистки после сварки от шлаков и флюса, что является трудоёмкой операцией. Сварка в среде аргона допускает также нахлесточные соединения, которые запрещены при сварке, подразумевающей использование флюса. Запрещение обосновывается тем, что практически невозможно стопроцентно удалить шлаки и остаток флюса. В итоге может появиться коррозия, разрушающая нахлесточное сварное соединение.

Уменьшая окисную плёнку

С дуговой сваркой покрытым электродом мы имеем дело только с двумя разновидностями цветного металла:

• медными сплавами и медью;

• алюминиевыми сплавами и алюминием.

Главные преимущества конструкций из сплава с алюминием многократно проверены практикой и заключаются в следующем:

1. В высокой устойчивости к коррозии.

2. Высокой удельной прочности.

3. В малой плотности.

По этим причинам конструкции распространены повсеместно. Для сварной конструкции применяется деформируемый сплавиз алюминия. При деформации и нагреве он не поддаётся растрескиванию. Основной же проблемой сварки алюминиевых сплавов и алюминия стала его значительная химическая активность:

При деформации и нагреве он не поддаётся растрескиванию. Основной же проблемой сварки алюминиевых сплавов и алюминия стала его значительная химическая активность:

• на поверхности алюминия появляется окисная плёнка, чья температура плавления составляет 2050 градусов по Цельсию;

• она не плавится в ходе сварки;

• потягивает металл устойчивой оболочкой;

• затрудняет формирование сварочной ванны.

Кусочки плёнки, попав в шов, уменьшают качество сварного соединения и срок его службы. Выполняя сварку, необходимо провести меры для разрушения, а потом удаления плёнки. Эта мера обеспечит защиту металла от нового окисления. Из-за немалой химической прочности окисной плёнки восстановить из окисла алюминий при сварке нельзя. Невозможно на практике связать её в прочное соединение со щелочью либо сильной кислотой.

Влияние шлака на сварку алюминия базируется на смывании расплавленным шлаком окисной плёнки, которая подверглась разрушению. Немалую роль играет процесс растворения. Готовя деталь из сплава с алюминием для предстоящей сварки, нужно удалить с кромки поверхностное загрязнение. Применяется для этой цели органический растворитель. Возможно использование травления по такой технологии:

Готовя деталь из сплава с алюминием для предстоящей сварки, нужно удалить с кромки поверхностное загрязнение. Применяется для этой цели органический растворитель. Возможно использование травления по такой технологии:

1. Промывка холодной водой.

2. Сушка с помощью сжатого воздуха.

3. Обезжиривание растворителем.

4. Пассивирование две минуты в тридцатипроцентном растворе с водой HNO3.

5. Травление одну-две минуты в NaOH, концентрированной щелочи.

Сварка даёт возможность применить с хорошей отдачей нахлесточные либо стыковые соединения. Снижая включения в швеокисной плёнки, допустимо применение флюсов, которые наносятся на торцы деталей накануне сварки. Они представляют собой дисперсную взвесь фторидов, находящихся в спирте.

Не разделывая кромки, допустимо сваривание с одного бока детали, имеющего толщину кромки до шести миллиметров. С двух боков эта толщина может доходить до десяти миллиметров. Разделка выполняется V-образно:

• с притуплением в 0,25 от толщины кромки;

• углом раскрытия кромки до шестидесяти-семидесяти градусов.

Соблюдение всех требований неизменно даёт положительный результат.

Электроды для алюминиевых сплавов

При сварке алюминиевого сплава самыми распространёнными типами электродов считаются: ОЗА-1, ЭЮ-1, АФ-4А, ОЗА-2. Последняя разновидность рассчитана для наплавки и заварки дефектов после литья. Стержень электрода выполняется с использованием сварочной проволоки, нанесением на неё покрытия, представляющего собой смесь фтористой и хлористой соли. Толщина его не больше 0,3 – 0,5 миллиметров на сторону.

Сварка осуществляется с применением постоянного тока обратной полярности. На силе тока останавливаются с учётом диаметра электрода и положения шва. Работа с электродом 03А-1:

1. Угол загиба 170 градусов.

2. Прочность шва 72 Мпа.

Выполнять сварку предпочтительней с предшествующим подогревом детали до 250 – 400 градусов по Цельсию (принимаетсяво внимание толщина кромки). Алюминий обладает значительной теплопроводностью, кромки разогреваются дугой чрезвычайно медленно. На каждый килограмм наплавленного металла расходуется два килограмма электродов.

На каждый килограмм наплавленного металла расходуется два килограмма электродов.

Существенны потери на разбрызгивание и угар электродного металла. Сваривая электродом ОЗА-2, надо иметь в виду, что угол загиба выходит меньше, а шов получится прочнее — 86 Мпа. Такое наблюдается из-за легирования кремнием швов.

Медные сплавы и медь

Применение медных сплавов и меди обусловлено антикоррозийной стойкостью в агрессивной среде, высокой тепло- и электропроводностью. Большая чистота металла означает повышение подобных свойств. Как теплопроводность, так и электропроводность меди быстро меняется и при малом присутствии примеси (до одного процента). Нагреваясь, медь вступает в реакцию с водородом, углеродом, серой, кислородом. Инертность она проявляет при сварке к азоту в каждом еётемпературном диапазоне.

При низкой температуре, похожей на температуру кристаллизации, водород и кислород почти не растворяются в меди. Неудовлетворительная защита и не существенное раскисление вызывает у меди трещины либо водородную «болезнь». Она проявляется в замедленном образовании трещин. В связи с этим необходимо:

Она проявляется в замедленном образовании трещин. В связи с этим необходимо:

• накануне работы два часа прокаливания сварочных электродов при температуре от 250 до 300 градусов по Цельсию;

• основной металл должен быть с низким содержанием газа;

Когда же речь заходит о сваривании чистой меди, то предпочтительней применять иные способы, в том числе сварку в защитном газе плавящимся либо не плавящимся электродом. Сплав меди с цинком, латунь, тоже отличается плохой свариваемостью по причине выгорания цинка.

Специфика бронз

Бронза сваривается при сопоставлении с чистой медью лучше. Бронзы различаются видом легирующего компонента. Хромистые и кремнистые бронзы можно сварить легче других. Кремнистыми бронзами существенно утрачена как электропроводность, так и теплопроводность, зато в значительной мере присуща износостойкость и устойчивость к коррозии.

Для хромистых бронз характерна при отличной свариваемости тепло- и электропроводность уровня чистой меди. Неплохой свариваемостью с жаропрочностью и превосходной устойчивостью к коррозии обладают марганцовистые бронзы. Оловянистые и алюминиевые бронзы из-за выгорания легко плавящегося легирующего материала свариваются неудовлетворительно.

Неплохой свариваемостью с жаропрочностью и превосходной устойчивостью к коррозии обладают марганцовистые бронзы. Оловянистые и алюминиевые бронзы из-за выгорания легко плавящегося легирующего материала свариваются неудовлетворительно.

Из электродов, что уже прошли проверку практикой, лучшими стали Комсомолец-100, ОЗБ-2М, АНЦ/СЭМ-3. Последняя разновидность рассчитана на наплавку бронз и сварку. Все другие – на сварку, наплавку чистой меди, а на её основе – низколегированного сплава. Сваривают медные сплавы и медь, используя постоянный ток обратной полярности.

Деталь, обладающую толщиной до десяти миллиметров, подвергают сварке с аналогичной без предварительного подогрева и разделки кромки. Сила тока подбирается с учётом диаметра электрода. Процесс сварки нужно осуществлять двух- либо односторонним швом:

• на графитовой ткани;

• либо на графитовой подкладке, высушенной и ровной.

Сваривают короткой дугой, чуть-чуть на подъём либо в нижнем положении, с незначительным поперечным колебанием электрода, находящегося в перпендикулярном положении к изделию.

Деталь, имеющую толщину 10 – 25 миллиметров, сначала нагревают до двухсот-четырёхсот градусов по Цельсию. Причём должна быть обеспечена электропроводность сварного шва в пределе шестидесяти процентов в сравнении с электропроводностью чистой меди. Границей прочности наплавленного материала становится 200 МПа. Электроды всех типов расходуются интенсивно. Затрачивается на каждый килограмм наплавленного металла 1,6-1,75 килограмма электродов. Зато результат соответствует технологическому стандарту.

доступные технологии и их нюансы

Бронза среди материалов получила большую популярность. Но существенно портят всю картину сложности, возникающие во время проведения сварочных работ. Многие понимают, что бронза – это не химический элемент, а сплав, однако не каждый знает о том, что состав материала может быть различным.

В общем смысле под бронзами подразумевают сплавы меди, в которые добавлены такие легирующие элементы, как алюминий, олово, кремний или марганец.

Сразу отметим, что по ряду физических свойств бронза схожа с латунью. В частности, для этих материалов определены идентичные способы сварки. В металлургии же существует четкое разделение сплавов. Если в качестве основного элемента используется медь с цинком, то образованный сплав называется латунью.

Виды бронзы определяются, в зависимости от того, какой элемент используется для легирования. В простейшей классификации бронзы можно разделить на оловянные и безоловянные. Оловянная бронза в своем составе, помимо меди и олова, может иметь никель, фосфор, цинк. Считается, что именно добавление в сплав олова делает его более качественным.

Содержание

Особенности

Нередко при варке оловянной бронзы наблюдается такое явление, как образование застывших капель. Происходит это по той причине, что легкоплавкие фракции всплывают на поверхность. Такие компоненты, как свинец и цинк, подлежат угару. Их температура кипения ниже, чем у меди, поэтому происходит процесс естественного испарения.

Следует контролировать тип пламени. Оно должно быть строго нормальным. В окислительном пламени выгорает олово, а науглероживающее пламя приводит к появлению пор. Расход ацетилена при газовой сварке должен составлять 70-120 литров в час на 1 мм толщины листа металла. Поверхность должна находиться в зоне восстановительного пламени, что составляет 7-10 мм. Только так можно снизить степень выгорания олова.

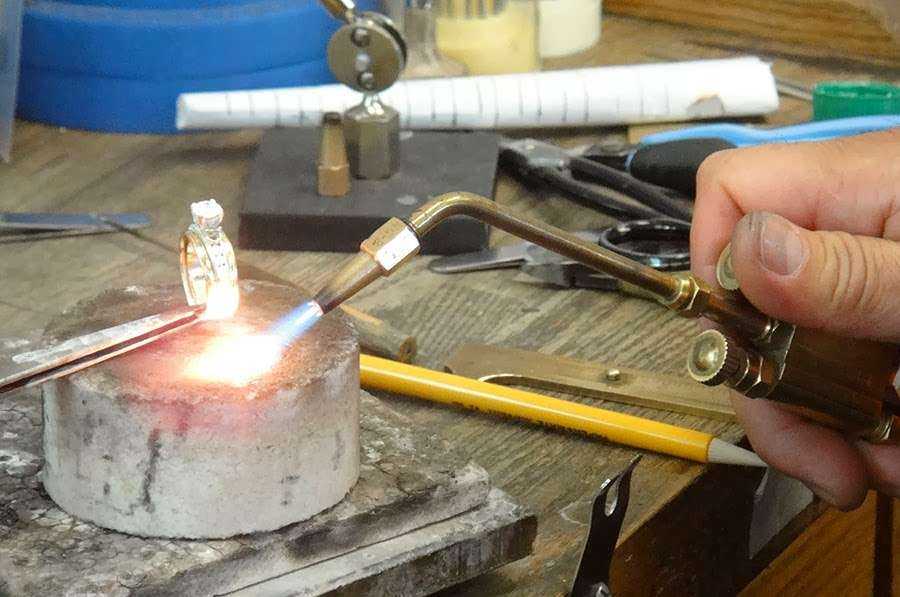

Детали из литой бронзы рекомендуется предварительно разогреть до температуры 450°C градусов. Присадочным материалом служит проволока БрОЦ4-3 или БрОФ6,5-0,15. Сложности сварки алюминиевой бронзы связаны с образованием оксидной пленки, которая имеет высокую температуру плавления. С ней можно бороться только при наличии специального флюса. В качестве последнего выступает вещество, содержащее фтористый натрий, хлористый натрий, хлористый барий и хлористый калий. Кремнистая бронза, в отличие от остальных видов сплавов, неплохо сваривается за счет присутствия таких элементов, как кремний и марганец.

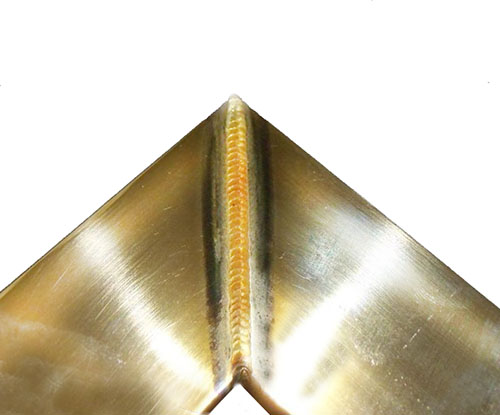

Существуют особенности, характерные для любого сплава, содержащего медь. Об этих особенностях сварщик обязан знать, ведь он в обязательном порядке столкнется с определенными сложностями. Наличие в сплаве меди определяет его физические свойства. Теплопроводность бронзы, как и латуни, достаточно высокая, вследствие этого приходится учитывать интенсивную отдачу тепла. Быстрая кристаллизация сопровождается образованием трещин. Здесь оказывает влияние еще один фактор – высокий коэффициент теплового расширения. При кристаллизации металла происходит его «стягивание», в результате чего возникают внутренние напряжения.

Бронза широко применяется художниками и скульпторами при изготовлении бюстов или памятников. Из нее делают фурнитуру и элементы декора. Сварочные работы должны обеспечивать не только надежное соединение, но и эстетичный вид. Наличие в сплавах таких элементов, как цинк, олово или свинец во многом определяет особенности сварочных работ.

Выгорание перечисленных элементов обусловлено существенной разницей в температурах кипения. После плавления металла в сварной ванне происходит поглощение атмосферного кислорода. С ним вступают в реакцию легирующие элементы. На поверхности ванны образуется пленка. Параллельно с этим в металл попадает водород, и при кристаллизации остаются поры. Они существенно снижают качество сварного шва.

После плавления металла в сварной ванне происходит поглощение атмосферного кислорода. С ним вступают в реакцию легирующие элементы. На поверхности ванны образуется пленка. Параллельно с этим в металл попадает водород, и при кристаллизации остаются поры. Они существенно снижают качество сварного шва.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Необходимо строго соблюдать технологию сварки. Несоблюдение параметров приводит к появлению трещин и прочих дефектов.

Часть проблем удается решить, обеспечив защиту ванны инертным газом. Чаще всего используется аргон. Все вышеописанное указывает на то, что сварка бронзы является достаточно сложным процессом, поэтому сварщик обязан обладать определенными знаниями и опытом.

Подготовка к работе

На сегодняшний день сварка бронзы, как и прочих сплавов, содержащих медь, осуществляется тремя способами: ручная дуговая сварка, аргонодуговая сварка и газовая сварка. Подготовительные работы определены для каждого вида работ и не зависят от выбора способа сварки. Необходимость подготовки металлических поверхностей продиктована требованиями к сварочному шву.

Подготовительные работы определены для каждого вида работ и не зависят от выбора способа сварки. Необходимость подготовки металлических поверхностей продиктована требованиями к сварочному шву.

Первым делом путем механической обработки необходимо сформировать кромки, которые будут прилегать друг к другу максимальной площадью. Затем наждачной бумагой или любым инструментом с абразивом придется отполировать торцы до появления характерного золотистого блеска. Данную процедуру нужно выполнять в любом случае, так как бронза быстро покрывается слоем окисла, который может препятствовать формированию качественного шва.

Если нет возможности провести механическую обработку, а кромки находятся в нормальном состоянии, то избавиться от окисла можно с помощью раствора азотной или соляной кислоты.

Ручная дуговая сварка

Сварка бронзы чаще всего необходима при проведении ремонтных работ, исправлении брака или при наплавке. Можно применять предварительный подогрев детали до 350-450°C градусов, однако следует помнить, что при высокой температуре прочность бронзы снижается. Ручная дуговая сварка ведется в нижнем положении. В качестве расходного материала применяются металлические или угольные электроды.

Ручная дуговая сварка ведется в нижнем положении. В качестве расходного материала применяются металлические или угольные электроды.

- При использовании металлического электрода выставляется постоянный сварочный ток обратной полярности.

- Угольные электроды требуют прямой полярности.

Возможна сварка и переменным током, однако для стабильной дуги сила тока должна быть существенно выше. Если при постоянном токе она выбирается исходя из расчета 40 А на 1 мм (диаметр электрода), то для переменного тока показатель возрастает до 80 А. Шов накладывается непрерывно, без поперечных движений электрода.

Литые детали из бронзы после сварки следует отжигать при температуре 500°C градусов. Прокат проковывается без разогрева. Фосфористая бронза подлежит дуговой сварке, но использовать рекомендуется электроды, в состав которых входит олово, фосфор и медь. Электроды для оловянной бронзы содержат цинк, олово, свинец, фосфор, никель, железо и медь. Алюминиевая бронза сваривается медными прутками, в которых присутствует алюминий, марганец и железо. Наплавка бронзы осуществляется бронзовыми электродами ОСЦ-5-3-20 или АЖ-9-4.

Наплавка бронзы осуществляется бронзовыми электродами ОСЦ-5-3-20 или АЖ-9-4.

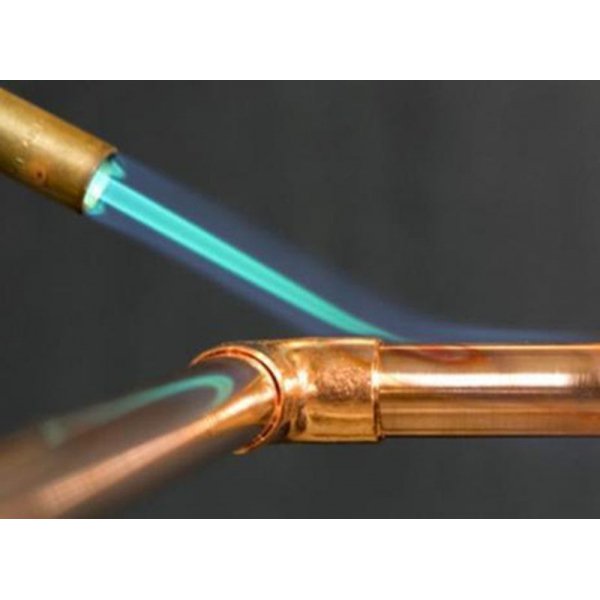

Аргонодуговая

Данный тип сварки принципиально схож с ручной дуговой сваркой. Отличие заключается лишь в том, что процесс происходит в среде защитного газа. Аргон тяжелее воздуха, поэтому он образует защитную зону, через которую к сварочной ванне не поступает атмосферный кислород. Аргонодуговая сварка может осуществляться неплавящимися вольфрамовыми электродами или плавящимися электродами, роль которых выполняют прутки.

Именно аргонодуговая сварка наиболее часто применяется при работе с бронзой и латунью. В особенности такое предпочтение отдается при толщине металла, превышающей 5 мм. Производительность сварки достаточно высокая, однако сам процесс требует от сварщика наличия определенной квалификации. Электрическая дуга, образованная между поверхностью металла и электродом, частично расплавляет кромки, после чего происходит соединение с образованием шва. Как было уже сказано выше, требуется предварительная подготовка кромок.

Существует ряд рекомендаций, позволяющий получить высококачественное соединение деталей из сплавов меди.

- Шов желательно формировать небольшими участками.

- При финализации процесса постепенно понижается напряжение, а затем дуга уводится в сторону.

- Для предотвращения испарения легирующих элементов применяют специальные присадки, содержащие кремний, алюминий или бор.

Сварка бронзы и латуни сопровождается выделением токсичный веществ, поэтому осуществляется с соблюдением всевозможных мер безопасности. Аргоновая сварка имеет ряд преимуществ перед остальными типами соединения.

- Получение эстетичного шва.

- Экономичность процесса.

- Не нужно очищать деталь от шлака.

- Для бронзы аргоновая сварка является наиболее предпочтительной.

- Аргоновой сваркой можно наплавлять детали, восстанавливая их прежнюю форму (например, при износе).

- Имеется возможность работать с тонколистовым металлом.

Газовая

Газовая сварка медных сплавов используется преимущественна для того, чтобы максимально снизить угар легирующих элементов. Сварочное пламя настраивается так, чтобы отчетливо выделялись три зоны. Поверхность металла должна находиться на границе второй и третьей зоны. Работа с кремнистой бронзой требует наличия окислительного пламени. Оно получается при горении смеси кислорода и ацетилена, если соотношение первого газа ко второму составляет 1,2. Бронза, содержащая алюминий, при сварке доставляет немало проблем, так как образуется пленка из оксида алюминия, сгущающая содержимое сварочной ванны.

Сварочное пламя настраивается так, чтобы отчетливо выделялись три зоны. Поверхность металла должна находиться на границе второй и третьей зоны. Работа с кремнистой бронзой требует наличия окислительного пламени. Оно получается при горении смеси кислорода и ацетилена, если соотношение первого газа ко второму составляет 1,2. Бронза, содержащая алюминий, при сварке доставляет немало проблем, так как образуется пленка из оксида алюминия, сгущающая содержимое сварочной ванны.

При отсутствии предварительной и последующей термообработки шва качество и прочность соединения, полученного при помощи газовой сварки составляет 85% от прочности основного метала. Хороший результат можно получить только после проковки шва. Газовая сварка требует от мастера большого опыта. При низкой скорости ведения горелки в металле могут образовываться поры. Необходимо правильно подобрать мощность горелки, состав газа, исходя из типа бронзы и толщины заготовки.

ПАЯЯ СВАРКА (БРОНЗОВАЯ СВАРКА) И ПАЙКА ОКСИОАЦЕТИЛЕНОВАЯ

ПАЯЯ СВАРКА (БРОНЗОВАЯ СВАРКА) И ПАЯЯ

ОКСИ АЦЕТИЛЕН

| НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ УКАЗАТЕЛЬНУЮ СТРАНИЦУ |

| ПАЯЯ СВАРКА (БРОНЗОВАЯ СВАРКА) И ПАЙКА ОКСИАЦЕТИЛЕН |

В. Райан 2016 Райан 2016 |

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПЕЧАТЬ ТАБЛИЦУ ПО ПАЯКЕ СВАРКА / БРОНЗОВАЯ СВАРКА |

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ РАБОТЫ ДЛЯ ПЕЧАТИ ПО ПАЯКЕ |

| ВИДЕО – ГАЗОВАЯ СВАРКА – ОКСИОАЦЕТИЛЕНОВАЯ – ЧАСТЬ ВТОРАЯ |

Оксиацетилен можно использовать для пайки и пайки сварных швов. |

| Бронзовый присадочный стержень представляет собой сплав, состоящий из меди и олова. Присадочный стержень из латуни также сплав, состоящий из меди и цинка. Можно использовать любой стержень.  |

| Стальная труба и стальная пластина раскалены до тускло-красного каления. Затем в соединение вводится «бронзовый» наполнитель (покрытый флюсом). Это стекает на две поверхности, образуя «скругление» вокруг стыка, соединяя две поверхности. Сварка пайкой/бронзой обеспечивает прочное соединение Присадочный стержень шире, чем используемый при пайке. |

| При пайке на место соединения наносится флюс, чтобы предотвратить окисление поверхности. Стальная трубка и пластина нагреваются до ярко-красного каления и припой (присадочный стержень), применяемый к соединению.  Конец наполнительного стержня Конец наполнительного стержнятает и обтекает сустав за счет капиллярного притяжения. Это дает соединение, которое выглядит как «линия» из бронзы. Пайка |

| Пайка и сварка пайкой (сварка бронзы), можно использовать для соединения подобных и разнородных металлов, таких как: |

| Мягкая сталь – оцинкованная сталь Нержавеющая сталь — Медь Мягкая сталь — Нержавеющая сталь Нержавеющая сталь Сталь – Медно-никелевый сплав Мягкая сталь – Чугун |

| НАЖМИТЕ ЗДЕСЬ ДЛЯ ОБОРУДОВАНИЯ И УКАЗАТЕЛЬ ПРОЦЕССОВ СТРАНИЦА |

7 советов по сварке бронзы

Александр Берк

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку после перехода по моим ссылкам».

Недавно я узнал, как починить сломанный ключ, который обычно изготавливается из бронзовых сплавов. В этой статье я хотел бы более подробно рассмотреть сварку бронзы в целом.

Сварка или пайка?

С металлами нелегко работать, потому что они термореактивны. Для обработки металлов использовались различные методы. Металлы сплавляются вместе с использованием давления, тепла и присадочного материала при сварке [1].

В настоящее время используются различные методы сварки. Иногда изготовление и сварка используются взаимозаменяемо, и многие люди путают пайку и сварку.

Однако это не совсем так. Это методы соединения листового металла с методом изготовления листового металла, но каждая процедура немного отличается.

В технике сварки металл соединяется путем расплавления основного металла и его плавления, а в технике пайки металл соединяется путем плавления и заливки присадочного металла в соединение [2].

Понимание варианта использования

Метод сварки бронзы считается отличной альтернативой для сварки тонколистовой стали с покрытием (например, оцинкованной). Когда эти стали свариваются обычным методом дуговой сварки, может выделяться большое количество паров цинка, что имеет множество побочных эффектов.

Во-первых, пар может вызвать поры или газовые пустоты или другие дефекты в сварном шве, которые могут снизить прочность сварного соединения. Во-вторых, испарение цинка с поверхности исходного листа, вызывающее значительное снижение его антикоррозионных свойств, иногда требует повторного покрытия стали [4].

Выбор подходящего присадочного стержня

Присадочные бронзовые стержни используются при сварке бронзы для сварки двух металлических частей вместе. Это не то же самое, что пайка, потому что она нагревает поверхность металла и немного расплавляет его, так что он сплавляется с бронзой и образует прочное соединение.

Кроме того, хрупкие изделия из бронзы можно ремонтировать с помощью электрического тока и газовой защиты. Бронза содержит олово в качестве основного легирующего компонента [3].

Бронза содержит олово в качестве основного легирующего компонента [3].

Понимание легирующих элементов бронзы

Некоторые бронзовые металлы содержат больше цинка, чем олова, а некоторые содержат только цинк, но совсем не содержат олова. Цинк присутствует в латуни в количестве от 20 до 45 процентов. По мере увеличения процентного содержания цинка твердость, пластичность и прочность на растяжение увеличиваются. Эти растяжимые используются и для холодных и для горячих работ. [5].

Метод сварки также приводит к значительному нагреву основного металла, что приводит к большой площади термического воздействия и значительной деформации. Поскольку для плавления присадочной проволоки требуется меньше тепла, чем при стандартной процедуре сварки, использование процесса пайки может уменьшить эти эффекты.

По сравнению со сваркой плавлением сварка бронзы имеет много преимуществ. Он создает соединение различных металлов, минимизирует тепловое изменение и может уменьшить потребность в обширном предварительном нагреве.

Кроме того, в этом процессе детали сохраняют свою первоначальную форму, даже если соединяемые металлы не плавятся; контуры и края объекта не изменяются и не размываются при развитии филе. Другим результатом сварки пайкой является устранение накопленных напряжений, которые обычно существуют при сварке плавлением.

Особенности сварки бронзы

• Температура плавления присадочного и основного металла различна. Присадочный металл обычно выбирают потому, что для его плавления требуется меньше тепла, чем для основного металла. Обычным присадочным металлом для пайки припоем является малодымящая бронза.

• По данным Американского общества сварщиков, присадочный металл должен иметь температуру плавления выше 425°C (800°F).

• Сварку пайкой часто путают с пайкой твердым припоем, но оба метода во многом различаются. Присадочный металл заполняет фитинговое соединение за счет капиллярного действия процесса пайки. Однако при сварке бронзы присадочный металл наносится различными способами, кроме капиллярного.

• Расплавленный присадочный материал растекается по подготовленному участку из металлов и/или сплавов с высокой температурой плавления, образуя прочное молекулярное соединение. Базальная температура металла повышается настолько, что присадочный металл образует гладкую пленку на поверхности стыка. · Бронзовая сварка используется в основном для соединения различных типов стали. • Высокие температуры, создаваемые кислородно-ацетиленовым пламенем, быстро повышают температуру основного металла до точки образования. Эти процессы включают в основном обработку кислородом и ацетиленом и используют более низкие температуры, чем сварка плавлением. Это позволяет сварщику легко контролировать температуру основного металла, состояние пламени и температуру плавления присадочной проволоки.

Плюсы и минусы сварки бронзы, которые следует учитывать

Плюсы:

По сравнению со сваркой плавлением, сварка бронзы выполняется быстрее, так как требуется гораздо меньше тепла. Температура плавления стержня, обычно используемого для сварки, составляет около 1600 0 F.

Температура плавления стержня, обычно используемого для сварки, составляет около 1600 0 F.

Основной металл должен быть нагрет примерно до 900 0 C, но не выше 1500 0 C при сварке стали. Экономия использования газа и времени может быть больше, чтобы уравновесить существенно высокую стоимость присадочного металла.

Уменьшение тепловложения имеет много преимуществ, особенно при сварке чугуна. Это уменьшает количество необходимого предварительного нагрева. Поскольку бронза присадочного металла очень пластична, она выдерживает напряжения, возникающие во время охлаждения, которые при сварке плавлением чугуна могут привести к растрескиванию сварного шва или основного металла. В случае стали сварка бронзы уменьшает изменение основного металла из-за силы расширения и сжатия.

Прочность сварного соединения при нормальной температуре, вероятно, будет такой же или часто выше прочности основного металла в свариваемом чугуне или стали. Иногда бронзовую сварку можно применять для соединения разнородных металлов, которые не могут быть успешно сварены вместе.

С помощью пайки чугун можно сваривать со сталью, а медь — с латунью. Однако к сварке металлов разного состава любым способом сварки следует подходить с осторожностью. На свойства соединяемых разнородных металлов может отрицательно повлиять процесс сварки [3, 6].

Минусы:

Одно из очевидных, хотя и не очень важных, невозможность согласования цвета основного металла с цветом свариваемой детали. Во-вторых, более тонким является то, что бронза снижает свою прочность при низких температурах.

При температуре 500 0 C чугун и сталь имеют почти такую же прочность, как и при комнатной температуре 20 0 C. Никогда не используйте бронзовую сварку для ремонта деталей, работающих при температуре выше 200 0 C.

Позвольте мне помочь вам улучшить вашу сварку!

Подпишитесь на мой еженедельный информационный бюллетень и получайте полезные советы, инструменты и теоретические сведения о сварке и соединении.

Выбор процесса для сварки бронзы

- Дуговая сварка металлом

Этот метод успешно сваривает бронзу. Электрод, применяемый в процессе, должен быть электродугового типа с прямой полярностью. Электроды из алюминия, кремния и фосфористой бронзы могут использоваться для сварки латуни, в зависимости от требуемой области применения и состава основного металла.

Следует использовать медь или опорную пластину из аналогичного металла. Для сварки медно-цинковых сплавов не следует применять сварку на высоком токе, чтобы предотвратить улетучивание содержания цинка. По возможности металл следует укладывать с переплетением примерно в три раза больше ширины электрода [7].

- Дуговая сварка углеродом

Дуговая сварка углеродом используется для сварки бронз с присадочными стержнями почти из тех же компонентов, что и основной металл. В этом методе соединение осуществляется почти так же, как бронза приваривается к стали. Металл в угольной дуге перегрет, и этот сильно нагретый металл сплавляется в соединении с основным металлом [7].

Металл в угольной дуге перегрет, и этот сильно нагретый металл сплавляется в соединении с основным металлом [7].

- Ацетиленовая сварка

Ацетиленовая сварка особенно применима для трубопроводов, поскольку ее можно выполнять во всех положениях сварки. Могут применяться латунные сварочные стержни или силиконовые медные стержни.

Слабодымящие пруты применяются для сварки высокопрочных латуней. Эти низкодымящие стержни имеют почти те же компоненты, что и высокопарные латуни. Необходим флюс, и пламя горелки должно быть хорошо отрегулировано по отношению к пламени окисления, чтобы помочь контролировать дым. Также могут потребоваться источники вспомогательного тепла и предварительного нагрева. Сварочные процессы для меди также используются для латуни [3,7].

- Газовая дуговая сварка металлическим электродом (GMAW или MIG)

Этот процесс используется для соединения толстых профилей и в производстве крупногабаритной фосфористой бронзы. Обычно используются положительный электрод, защита аргоном и постоянный ток. Расплавленная сварочная ванна должна иметь небольшие размеры и относительно высокую скорость перемещения. Стрингер валик должен быть применен. Упрочнение каждого слоя уменьшит усилия сварки и вероятность образования трещин [3,7].

Обычно используются положительный электрод, защита аргоном и постоянный ток. Расплавленная сварочная ванна должна иметь небольшие размеры и относительно высокую скорость перемещения. Стрингер валик должен быть применен. Упрочнение каждого слоя уменьшит усилия сварки и вероятность образования трещин [3,7].

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW или TIG)

Этот процесс рекомендуется для ремонта литья и соединения листов фосфористой бронзы. Подобно процессу газовой дуги, выгодна горячая проковка каждого слоя металла шва.

Стабилизированный постоянный или переменный ток, отрицательный электрод можно наносить с аргоновым или гелиевым экраном. Металл должен быть предварительно нагрет до 177-203°С, а скорость перемещения должна быть максимально возможной [3,7].

- Дуговая сварка в среде защитного газа (SMAW)

Для сварки бронз с аналогичными компонентами используется электрод, покрытый фосфористой бронзой. Эти электроды применяются с положительным электродом постоянного тока.

Эти электроды применяются с положительным электродом постоянного тока.

Присадочный металл должен быть размещен в качестве валика стрингера для обеспечения наилучших механических свойств сварного шва. Послесварочный отжиг при температуре 482°C не всегда необходим, но желателен для обеспечения хорошей пластичности, особенно когда металл сварного шва должен обрабатываться в холодном состоянии.

Следует строго избегать попадания влаги как на рабочую поверхность, так и на покрытие электродов. Прокаливание электрода при температуре от 121 до 148°C перед использованием может иметь важное значение для снижения влажности покрытия до пригодного для использования уровня [7].

Ссылки:

- Rexarc International Inc. 35 East Third Street West Alexandria, OH 45381. https://www.rexarc.com/blog/difference-between-braze-welding-and-gas-welding-explained /. Датировано: 27 июля 2021 г.

- Kaempf and Harris Sheet Metal 217A Monroe Avenue Frederick, MD 21701.

https://www.kaempfandharris.com/industry-news/difference-between-brazing-and-welding Дата посещения: июль , 26, 2021.

https://www.kaempfandharris.com/industry-news/difference-between-brazing-and-welding Дата посещения: июль , 26, 2021. - Welding-ESAB, HB (2014). Изделия для сварки и резки. https://www.esabna.com/euweb/oxy_handbook/589oxy14_1.htm Дата посещения: 26 июля 2021 г.

- Олег Д. Шерби и Джеффри Уодсворт. Древние кузнецы, железный век, дамасская сталь и современная металлургия. Архивировано 26 июня 2007 г. в Wayback Machine. Tbermec 2000, Лас-Вегас, Невада, 4–8 декабря 2000 г. Проверено 26 июля 2021 г.

- TWI Ltd Granta Park, Грейт-Абингтон, Кембридж, CB21 6AL, Великобритания. https://www.twi-global.com/technical-knowledge/job-knowledge/welding-of-copper-alloys-brasses-and-bronzes-112. Проверено 26 июля 2021 г.

- Механическое образование — веб-сайт для машиностроения. Механическое образование — лучший веб-сайт для предоставления информации о предметах машиностроения, касающихся динамики машин, кинематики машин, станков и термодинамики. http://www.mechanicaleducation.

com/2019/01/advantages-and-disadvantages-of-brazing.html. Дата: 27 июля 2021 г.

com/2019/01/advantages-and-disadvantages-of-brazing.html. Дата: 27 июля 2021 г. - Мэн Сварочная компания. https://mewelding.com/welding-brass-and-bronze/ Проверено 26 июля 2021 г.

Пожалуйста, включите JavaScript в вашем браузере, чтобы заполнить эту форму. 903:52 Время для прямой обратной связи: насколько хорошо я ответил на ваш вопрос? *

- 1 — Есть решение!

- 2 — Узнал что-то новое

- 3 — Не совсем

- 4 — Совсем нет

Мы очень ценим ваши отзывы!

Отметьте свой рейтинг! (необязательно)

Если вам понравилась эта статья, посмотрите другие мои статьи, которые я написал на эту тему!

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку после перехода по моим ссылкам».

Александр Берк

Немного о себе: Я сертифицированный международный инженер по сварке (IWE), работавший в различных проектах по сварке TIG, MIG, MAG и контактной точечной сварке. В последнее время он работал инженером-технологом по процессам лазерной и TIG-сварки.

В последнее время он работал инженером-технологом по процессам лазерной и TIG-сварки.

Чтобы ответить на некоторые вопросы, которые мне часто задавали или задавались во время работы, я завел этот блог. Это стало чем-то вроде любимого проекта, так как я хочу узнать больше о сварке. Я искренне надеюсь, что это поможет вам улучшить ваши результаты сварки так же, как помогло улучшить мои.

Последние сообщения

- Почему нельзя заварить треснувший алюминиевый диск

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать далее

- 8 советов по сварке пробки O2

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать далее

- 8 советов по сварке окрашенных материалов

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать дальше

Пожалуйста, включите JavaScript в вашем браузере, чтобы заполнить эту форму.

https://www.kaempfandharris.com/industry-news/difference-between-brazing-and-welding Дата посещения: июль , 26, 2021.

https://www.kaempfandharris.com/industry-news/difference-between-brazing-and-welding Дата посещения: июль , 26, 2021. com/2019/01/advantages-and-disadvantages-of-brazing.html. Дата: 27 июля 2021 г.

com/2019/01/advantages-and-disadvantages-of-brazing.html. Дата: 27 июля 2021 г.