Выполняем сварку меди в домашних условиях. Сварка по меди

Технология сварка меди в домашних условиях полуавтоматом

Когда разговор заходит о сварке меди, то необходимо понимать, что этот металл обладает уникальными свойствами. А именно: отличной пластичностью, высокой теплопроводностью и электропроводностью, высочайшей коррозионной стойкостью. Плюс великолепные эстетические качества. Поэтому медь сегодня используется в самых разных сферах. А так как с ней всем приходится встречаться часто, то велика вероятность, что и процессом сварки этого металла будет интересоваться большой круг людей. Поэтому вопрос, а может ли проводиться сварка меди в домашних условиях, сегодня интересует многих.

Особенности сварки меди

Необходимо отметить тот факт, что чем чище медь, тем лучше она сваривается. Но кроме этого на качество процесса влияют и ниже следующие факторы.

- Как и многие цветные металлы, при соприкосновении с кислородом медь начинает окисляться. Окисел – это тонкая жаропрочная пленка, которая мешает проводить сваривание медных заготовок. Поэтому на стадии подготовки оксидную пленку обязательно удаляют разными способами.

- Медь обладает очень большим коэффициентом линейного расширения. Он в полтора раза больше, чем у стали. Поэтому при охлаждении происходит сильная усадка. Именно этот фактор негативно влияет на качество шва, в котором во время усадки появляются трещины.

- В нагретом состоянии медь поглощает водород и кислород. Первый внутри металла после остывания образует поры. Второй окисел на поверхности.

- При резком нагреве и остывании структура металла меняется. Из мелкозернистой он превращается в крупнозернистую. А это увеличение хрупкости в зоне сварки.

- Коэффициент теплопроводности у меди в семь раз больше, чем у стали. То есть, при нагреве металл быстро расплавляется, при снижении температуры быстро становится твердым. Резкий переход от одной стадии в другую становится причиной образования внутри дефектов.

- Текучесть меди. Этот показатель в 2,5 раза больше, чем у стали. При высоком нагреве, а это иногда требуется для сваривания толстых заготовок, полная проплавка с одной стороны практически невозможна. Поэтому сварка меди и ее сплавов проводится по двусторонней технологии. Когда с одной стороны производится полная сварка шва, а с задней стороны окончательно формируется сварочный шов. Кстати, именно текучесть меди осложняет сварку в вертикальном и потолочном положении.

- Перед тем как варить медь, необходимо понять, что прочность и пластичность материала снижается с повышением температуры. До +200С эти показатели находятся еще в норме, а вот с повышением их значение резко снижается. К примеру, при нагреве в пределах 500-550С пластичность практически падает до нуля. Поэтому высока вероятность появления внутри сварочного шва трещин. При высоком значении тока не стоит проводить двухслойное заполнение зазора между свариваемыми заготовками, даже если детали будут иметь большую толщину. Надо постараться все сделать за один проход.

Как уже было сказано выше, проще всего сваривать чистую медь без примесей или раскисленную, в которой кислорода всего 0,01%. А так как такая медь встречается редко, в основном в промышленности используются ее сплавы, то рекомендуется сварку проводить в защитных газах или флюсах с присадочными материалами, в которые входят раскислители. А именно: кремний, марганец, алюминий и прочие добавки. Кстати, сварку меди электродами (расплавляющимися) также можно проводить. Единственно – это, чтобы в стержень входили раскислители, о которых было упомянуто выше.

Ручная дуговая сварка медных сплавов

Вообще, дуговая электросварка меди используется часто, особенно в домашних условиях. Целесообразность применения зависит от скорости процесса. При этом может использоваться сварка меди полуавтоматом или автоматом.

Технология сварки меди заключается в следующем.

- Производится очистка кромок соединяемых заготовок от загрязнений, для чего используется любой растворитель.

- Затем счищается оксидная пленка с помощью железных щеток, наждачки или другим абразивным инструментом.

- Далее производится сам процесс сваривания электродом.

Но так как толщина медных деталей может варьироваться в больших пределах, то и сам режим сварки будет отличаться. К примеру, для соединения заготовок толщиною 6-12 мм, необходимо разделать кромки так, чтобы образовался V-образный зазор. При этом угол между кромками должен быть в пределах 60-70°. Если используется двусторонняя сварка, то угол можно уменьшить до 50°. Зазор между деталями создается путем сдвига заготовок, чтобы между ними образовалась щель шириною 2,5% от длины самого сварочного шва.

Если раздвижение деталей не производится, то необходимо провести их прихватку. Прихватка проводится неполным проваром шва длиною по 30 мм через каждые 300 мм. При этом должен сохраняться зазор размером 2-4 мм. При самой сварке меди инвертором, доходя до прихватки, ее необходимо удалить, сбив любым ударным инструментом. Потому что двойной провар меди приведет к изменению ее структуры и появлению дефектов внутри сварочного шва.

Если свариваемый металл имеет толщину больше 12 мм, то лучше использовать Х-образную разделку кромок, а соответственно и двустороннюю обварку. Если по каким-то причинам использовать данную разделку невозможно, то можно использовать V-образную. Правда, придется полностью заполнять зазор, на что уйдет больше электродов и времени.

Полезные советы

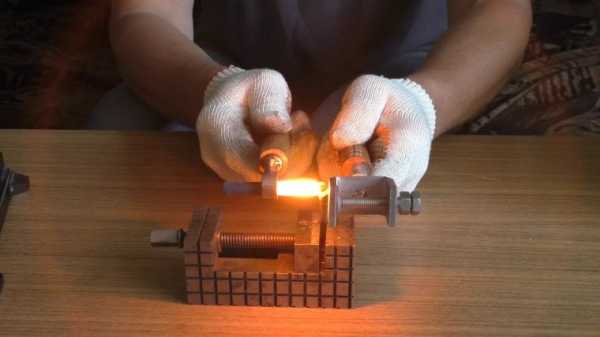

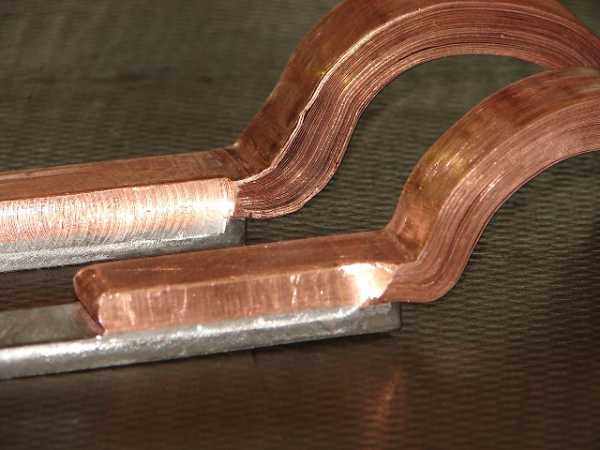

- Стыковые соединения варить лучше на подкладках, которые будут понижать температуру в зоне сварки и не давать металлу утекать сквозь зазор. Здесь можно использовать подкладки стальные, медные, графитовые и другие. Ширина подкладки 40-50 мм.

- Перед сваркой меди электродом необходимо кромки подогреть до 300-400С.

- Стержень электродов, используемых для сварки медных сплавов, должен изготавливаться из меди или бронзы с легирующими добавками (кремний, марганец и так далее).

Ручная аргонодуговая сварка

Сварка меди аргоном – это еще один вариант соединения медных заготовок. Для этого используется постоянный ток прямой полярности, вольфрамовый неплавящийся электрод и присадочный материал из меди, бронзы или медно-никелевого сплава марки МНЖКТ.

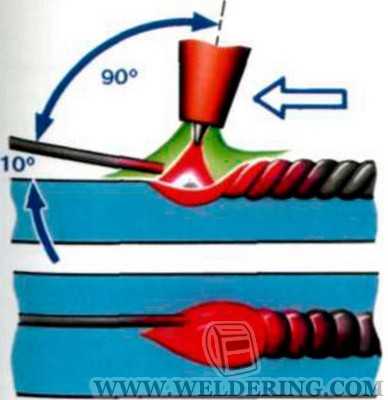

Перед началом работ кромки стыка прогревают до 800С. Сварку ведут справа налево, присадочный пруток впереди горелки. Дуга короткая.

Сваривание угольными и графитовыми электродами

Эта разновидность сварки медных сплавов применяется редко. Угольные электроды используются при соединении заготовок толщиной до 15 мм, графитовые больше данной величины. Режим сварки:

- Ток постоянный.

- Полярность прямая.

- Присадочный стержень в сварочную ванну не погружают. Расстояние 5-6 мм.

- Процесс производится в защитном флюсе. Его наносят на присадочный стержень, который предварительно обмакивается в жидкое стекло.

- Зазор – 0,5 мм.

- Используется подкладка асбестовая или графитовая.

- Медь толщиною до 5 мм варится без предварительного подогрева.

- Сваривание необходимо проводить за один проход.

Сварка меди и алюминия

Два этих металла можно сварить двумя способами: контактной сваркой и замковым соединением. В первом случае необходимо учитывать, что алюминиевый материал обладает низшей температурой плавления, чем медь. Поэтому при стыковке нужно алюминиевую заготовку брать длиною больше, на поправку плавления.

При сварке рекомендуется проводить обдув зоны сваривания, используя для этого азот. Воздух здесь не пойдет, он тут же будет образовывать оксидную пленку. Если свариваются медные и алюминиевые трубки, то их необходимо надеть на стержень, состыковав в одной точке.

Замковое соединение – это когда на пластину из алюминия накладывается плоская деталь из меди. При этом производится сварка медной заготовки по периметру. При этом ширина шва должна быть равна толщине медной накладки. Процесс проводится с использованием графитовых вставок, которые и будут формировать шов соединения.

Сварка меди со сталью

Варить медь со сталью сложно, но можно. Для этого используются все те же методы, что и при сварке двух стальных заготовок. Единственное, на что необходимо обратить внимание, это разная температура плавления металлов. Поэтому при формировании кромок нужно кромку стальную делать более длиной (в 3,5 раза) и тонкой, чтобы в процессе сварки тонкий металл начинал быстрее плавиться.

Если сварка производится угольными электродами, то процесс проводится на постоянном токе прямой полярности. Длина дуги 14-20 мм, ее напряжение 40-55 вольт, а сила тока 300-550 ампер. Сварка проводится в защитном флюсе, который имеет точно такой же состав, как и при сварке медных сплавов. Сам флюс засыпается в зазор между заготовками.

Иногда встречаются ситуации, когда надо приварить медную шпильку к стальной детали. Для этого нужно применять обратную полярность, сам процесс проводится под флюсом без предварительного прогрева кромок. Стальные шпильки к медным деталям привариваются плохо, поэтому на шпильку надевают в натяг медное кольцо, которое и приваривается к медной заготовке.

Вот такие способы сварки медных сплавов и заготовок, которые сегодня применяются в промышленности и в домашних мастерских. Обязательно посмотрите видео, размещенное на этой странице сайта.

Поделись с друзьями

0

0

3

0

svarkalegko.com

Сварка меди: особенности и технология

Сварка меди и ее сплавов — сложный, но вместе с тем интересный опыт, после которого вы сможете работать с любыми металлами. Дело в том, что медь обладает несколькими свойствами, существенно усложняющими ее сварку. По этой причине существует множество методов соединения деталей из этого металла: точечная сварка меди, сварка меди угольным электродом, газовая сварка меди, дуговая сварка меди, контактная сварка меди и т.д. Также возможна комбинированная сварка, например, сварка меди с нержавейкой, меди с железом и сварка меди со сталью.

Что касается оборудования, тот вам доступна и сварка меди инвертором, и сварка меди полуавтоматом, и сварка с применением иных термических или механических сварочных приспособлений. В этой статье в нашем фокусе именно сварка меди аргоном с применением полуавтомата, как самый распространенный способ соединения медных, медно-никелевых или иных других сплавов. Мы подробно расскажем, в чем заключается сложность при сварке и поведаем технологию соединения деталей из меди.

Содержание статьи

Особенности сварки меди

Как мы писали выше, существуют некоторые особенности сварки меди и ее сплавов, из-за которых процесс соединения металлов существенно усложняется. Давайте перечислим основные нюансы, на которые нужно обратить внимание.

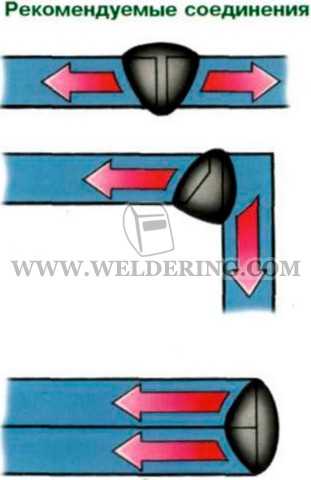

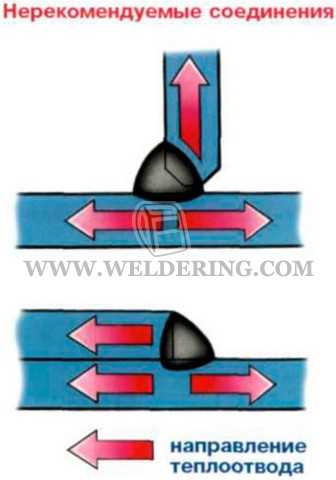

Во-первых, у меди очень высокая теплопроводность, а это значит, что в работе вам необходимо использовать дугу, способную выдавать большую тепловую мощность, и симметрично выводящую тепло из сварочной зоны. Также из-за этой особенности не получится использовать любые виды швов. Мы рекомендуем применять для сварки медных деталей стыковые соединения.

Во-вторых, медь при плавлении начинает быстро стекать, из-за этого крайне сложно сделать потолочные и вертикальные швы, поскольку металл при малейшем перегреве стремительно стекает вниз. Чтобы избежать этой проблемы сварочная ванна должна быть минимального размера, и расплавленный металл должен быстро охлаждаться.

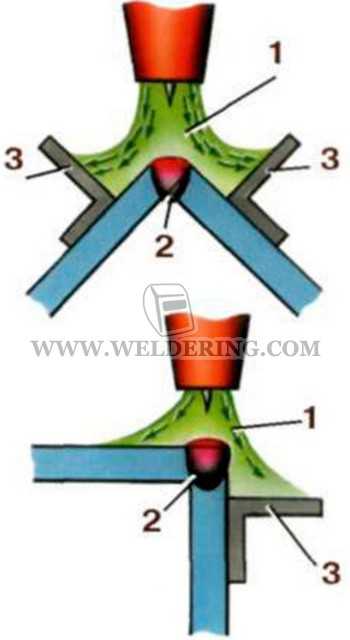

В-третьих, при сварке меди с использованием стыковых швов и в нижнем положении нужно обязательно использовать графитовые, асбестовые подкладки или флюсовые подушки. Это необходимо, чтобы избежать прожогов металла.

В-четвертых, находясь в расплавленном состоянии медь активно поглощает кислород и водород. Это приводит к образованию горячих трещин и в шве образовываются пор. Все это ухудшает качество шва, страдает надежность и эстетическая составляющая. Чтобы этого избежать необходима тщательная защита сварочной зоны. С этой проблемой справляется газ.

В-пятых, медь крайне склонна к окислению, при этом окисная пленка очень тугоплавкая и от нее трудно избавиться. Эта проблема решается применением присадочной проволоки, содержащей в своем составе фосфор, марганец и кремний.

И, наконец, последнее, что вам нужно знать. Медь отличается от других металлов большим коэффициентом линейного расширения. Это значит, что металла легко деформируется, и особенно подвержен образованию горячих трещин. Эту проблему можно решить относительно просто: деталь нужно предварительно прогреть в печи или с помощью горелки до температуры 300 градусов по Цельсию.

Несмотря на все сложности, сварка меди в домашних условиях возможна. Но для начала металл нужно как следует подготовить, об этом мы расскажем далее.

Подготовительные мероприятия

Для сварки или для пайки меди нужно соблюсти еще и правила подготовки металла перед сваркой, чтобы результат вас не разочаровал. В зависимости от рода детали (труба, лист, заготовка и т.д.) ее предварительно разрезают на отдельные части, если это необходимо. Медь можно разрезать с помощью шлифмашинки, трубореза или станка. Также возможна плазменно-дуговая резка. Не используйте болгарку или иные подобные инструменты.

Далее нужно разделать кроки у детали. Делается это механическим методом. Также нужно очистить металл и проволоку от окисной пленки и грязи, деталь должна в буквальном смысле блестеть. Обезжирьте металл. Обработайте кромки вручную с помощью мелкозернистой наждачки. Также для этих целей можно использовать щетку с жесткими металлическими щетинами.

Не используйте слишком жесткую щетку или наждачку с крупным зерном, иначе повредите металл. Также рекомендует выполнить травление присадочной проволоки и детали. Травление выполняется в специальном растворе, который можно приготовить самостоятельно. В качестве основного компонента может выступать азотная, серная или соляная кислота. Кислота смешивается с водой и в раствор помещаются заготовки с проволокой. После травления все нужно промыть в воде и просушить горячим воздухом.

Если деталь имеет толщину более 1 сантиметра, то ее нужно предварительно прогреть в печи или с помощью газовой горелки. Далее детали нужно состыковать друг с другом. Между деталями должен оставаться небольшой зазор, его размер не должен меняться при повторной стыковке. Чтобы точно состыковать детали можно использовать прихватки. Сами прихватки тоже должны быть очищены, чтобы не образовались трещины.

Иногда в процессе сварки используются дополнительные приспособления. Например, графитовые или медные подкладки, а также съемные экраны. Подкладки незаменимы при сварке нижних швов (или увеличивают теплоотвод), а съемные экраны понадобятся при сварке меди на улице (они защитят сварочную зону от ветра).

Настройка режима сварки

Для пайки медных труб и для сварки нужно правильно установить режим. Первое, что вам нужно запомнить — сварка меди осуществляется на постоянном токе и с прямой полярностью. А вот значение сварочного тока меняется. Чтобы узнать, какое значение сварочного тока будет оптимальным, умножьте толщину металла (в миллиметрах) на 100. Вы получите лишь ориентировочное значение тока, более точная настройка станет вам доступна с опытом.

Сварка меди полуавтоматом осуществляется в среде защитного газа. Можно использовать аргон, азот, гелий или смеси из этих газов. Если варите с применением аргона или гелия, то дуга должна быть короткой, до 3 миллиметров. Если варите с азотом, то дуга должна быть 10-12 миллиметров. Существуют отдельные нормы расхода газа. Так, при сварке меди полуавтоматом вы должны расходовать не более 10 литров аргона в минуту, не более 20 литров гелия в минуту и не более 20 литров азота в минуту.

Скорость сварки никак не регламентируется и подбирается индивидуально, исходя из навыков сварщика и типа шва. Если деталь имеет толщину не более 6 миллиметров, то ее можно без проблем варить аргоном без предварительного нагрева. Если деталь толще, то рекомендуем заменить аргон на азот или гелий. Также для сварки меди большей толщины деталь нужно прогреть (температуры от 200 до 300 градусов будет достаточно).

Технология сварки

Сварка меди полуавтоматом должна вестись углом вперед, допускается выпуск электрода не более чем на 7 миллиметров. Электрод может быть графитовым или угольным. Вольфрамовые электроды лучше не использовать при сварке меди, поскольку они слишком быстро расходуются. Дополнительно используется присадочная проволока. Проволока может быть изготовлена из меди, медно-никелевого сплава, бронзы или из специальных сплавов.

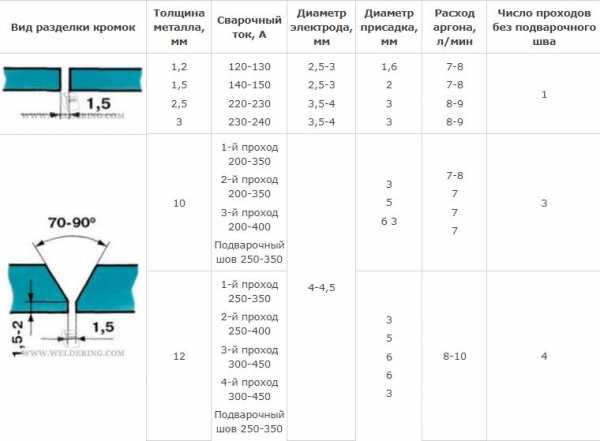

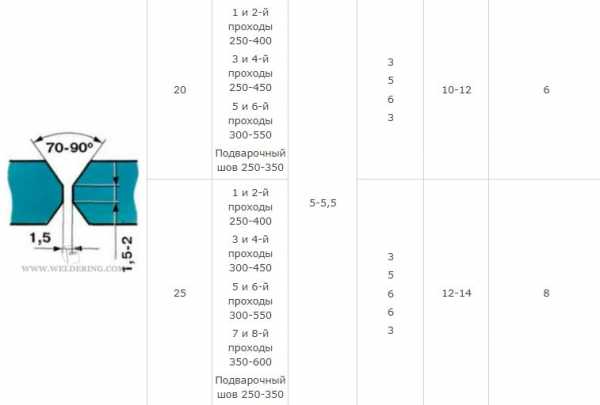

Присадочную проволоку нужно подавать с краю сварочной зоны. Это необходимо для того, чтобы расплавленный металл не попадал на электрод. Что касается режима сварки, то тут подойдут наши рекомендации, которые мы писали выше. Ниже таблица с ориентировочными режимами сварки меди в аргоне.

Как видите, технология сварки меди и ее сплава не так уж сложна. Практикуйтесь как можно больше, прежде чем приступить к ответственной работе.

Вместо заключения

В рамках одной небольшой статьи сложно рассказать про все способы сварки меди, поэтому мы рассказали вам про самый эффективный и распространенный. Для большего комфорта приобретите сварочный пост для пайки и сварки меди. Это компактные комплекты оборудования, закрепленные на металлическом каркасе для транспортировки. Сварочные посты продаются в специализированных интернет-магазинах. Делитесь своим опытом в комментариях, он наверняка будет полезен для новичков. Желаем удачи в работе!

[Всего голосов: 1 Средний: 5/5]svarkaed.ru

Сварка меди в домашних условиях

Апрель 18, 2017

Сваривание металлических деталей – это технологическая процедура, позволяющая получать неразъемные соединения посредством формирования связи между межмолекулярными и межатомными частицами материала при значительном нагреве до расплавления, пластической деформации. Точечная сварка меди в домашних условиях используется, как правило, для соединения многих металлов, их сплавов во всех производственных сферах, даже медицине.

Для осуществления сварочных работ могут использоваться разные источники энергии: трение, ультразвук, электрическая дуга, электрический ток. Современные технологии настолько совершенны, что работы, связанные со сварочным соединением металлических конструкций можно выполнять не только на промышленных предприятиях, но и в полевых условиях, на водоемах, под водой, даже в космосе.

Но, как и в любом виде деятельности существуют свои нюансы, преимущества и недостатки, требования к безопасности проведения работ и прочее. Так, при организации сварочных работ в домашних условиях с заготовками из меди, алюминия, латуни, нержавеющей стали необходимо соблюдать установленные меры предосторожности. Данный тип деятельности относится к особо опасным для здоровья человека: существует опасность поражения ультрафиолетовыми излучениями органов зрения, попадания расплавленного металла на кожу, поражения электрическим током и пр.

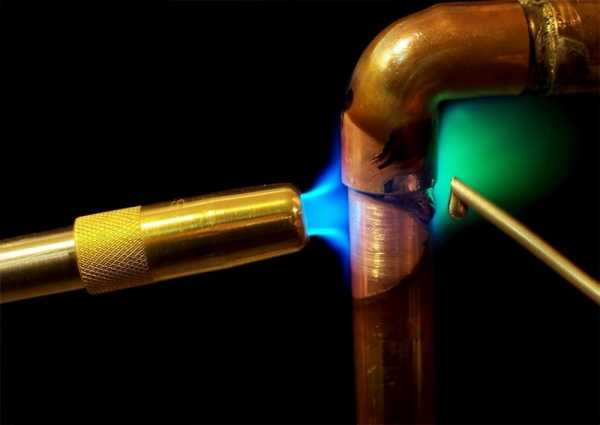

Технология газовой сварки меди

Газовая сварка меди в домашних условиях является самой распространенной технологией, применяемой в бытовых условиях. Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

- Сварочный аппарат

- Газовые горелки

- Баллоны с газом (ацетилен)

- Проволока из меди

- асбест

Некоторые советы опытных сварщиков

- Если толщина изделия из меди не больше 1 см, соединение можно производить одной горелкой.

- При толщине медного образца более 1 см уже нужно использовать сразу две горелки, вторая будет служить для подогрева.

- Чтобы снизить в данном случае отток тепловой энергии, дополнительно понадобятся асбестовые листы.

- Рекомендуется при сваривании медных изделий использовать электротехническую проволоку из меди, предварительно очищенную лакокрасочных изоляционных покрытий.

- Зачистка обязательно проводится и свариваемых краев изделий. Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Все необходимые условия предварительной подготовки к сварочным работам выполнены. Значит можно приступать непосредственно к соединению подготовленных медных изделий.

Рекомендации

- Нагретые участки соединения, которые расположены вблизи друг к другу, нужно стараться не перегревать.

- Пламя концентрированное необходимо направлять перпендикулярно шву непосредственно на край проволоки.

- Проволока должна расплавляться раньше краев изделия. Процесс варения продолжается до тех пор, пока не сформируется весь шов до конца.

- Необходимо помнить, что приостановка незаконченного соединения способна привести к перегреванию некоторых участков изделия, соответственно закиси меди, формированию трещин.

- Законченный сварной шов обязательно проковывается.

- Для небольшой толщины изделий проволоку нужно вести холодной.

- Если толщина изделия составляет больше 0,5 см, тогда проволока должна быть разогрета до температуры 200 градусов. Допускается и большая температура, но не более 500 градусов, так как будет образовываться зернистость металла, который впоследствии станет довольно хрупким.

- Сварной, прокованный шов необходимо довести до температуры 500 градусов и мгновенно охладить.

На этом можно считать соединение медных деталей завершенным.

Аргонно-дуговая сварка медных образцов

Аргонно-дуговая сварка в домашних условиях выполняется при помощи сварочного оборудования с использованием постоянного тока, неплавящимися вольфрамовыми электродами. Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

При такой методике сваривания важно мгновенно охлаждать соединяемые участки. Аргонно-дуговая сварка предусматривает использование аргона, медной присадочной проволоки, которая предварительно очищается от лакокрасочного изоляционного покрытия.

При значительной толщине медных заготовок сваривание производится с их предварительным нагреванием. Данная процедура обеспечит наиболее глубокое проникновение, усилит прочность соединения.

Область применение технологии

Аргоновая сварка применяется для проведения ремонта конструкций, изготовленных из меди. Она достаточно эффективно себя показала при выполнении сварочных работ на труднодоступных участках.

Аргонно-дуговая сварка достаточно востребована на производственных предприятиях, а при наличии соответствующего оборудования также успешно может применяться в бытовых условиях. Если в наличии есть инверторное оборудование для сварки, специальные плавкие электроды, процедуру соединения медных образцов можно осуществлять по технологии сваривания стальных изделий. Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Что необходимо знать об электродах, используемых для сваривания медных деталей

Чтобы сварочный шов получился высокого качества, рекомендуется применять электроды, покрытые специальным составом. Подобное покрытие необходимо для продуцирования шлака, образующегося с окислами металла. Оно не будет давать воздуху соприкасаться со сварным швом. Обмазка заполняет пустоты, формирующиеся в момент сваривания деталей за счет выгорания компонентов и впоследствии вводит новые компоненты в шов. Такая обмазка способствует лучшей устойчивости электрической дуги. Шлаковый слой, продуцируемый данным покрытием, будет замедлять охлаждение расплавленной меди, при этом из шва будет выходить больше газов.

Электроды, применяемые в процессе сваривания, подразделяются на два типа:

- плавящиеся – для их производства используется проволока из меди, стали, алюминия, чугуна;

- неплавящиеся – для их производства используется синтетический графит, электротехнический уголь.

При выборе электродов необходимо смотреть на их цвет:

- желтые электроды предназначены для образцов, выполненных из жаропрочных, коррозийно-стойких сталей;

- красные – используются для электродуговой сварки медных изделий;

- серые – для заготовок из цветных металлов;

- синие – предназначены для соединения теплоустойчивых компонентов.

Сваривание латунных конструкций

Сварка латуни в домашних условиях – это довольно сложная процедура, так как в состав латуни входит цинк, который при нагревании испаряется, в результате чего изделие теряет первоначальную прочность.

При осуществлении сварочных работ с латунными образцами выделяются вредные для человеческого здоровья вещества. С применением аргона процедура соединения латуни выполняется достаточно быстро – это большой технологический прорыв в сфере обработки металлов.

Сама латунь представляет собой сплав с цинком. Технология соединения деталей, изготовленных из латуни, считается сложной из-за испарения цинка при высоких температурах, данный химический элемент мгновенно окисляется, в результате чего формируется ядовитая тугоплавкая окись. Поэтому сварка латунных образцов должна производиться в специально оборудованных местах, оснащенных вытяжкой, сварщики должны работать в респираторах.

Основные требования, предъявляемые при сварке латуни

- Чистота процесса при использовании аргонно-дуговой сварки. Перед началом работ изделия тщательно зачищаются до характерного металлического блеска поверхности.

- На поверхности свариваемых деталей не должно быть окислов, при наличии которых их обязательно нужно убрать. Для этого используется азотная кислота. После выполнения такой очистки изделие промывается в горячей воде, затем сушится.

При необходимости соединения латунных изделий толщиной более 0,5 см – аргонодуговая сварка идеальный вариант. Электрод передвигается в проводящую зону горелки, кромки соединяемого металлического образца плавятся под влиянием электрической дуги.

При выполнении сваривания деталей аргоном ощущается характерный непрерывный треск, а сварочная дуга имеет удивительный цвет. Это все из-за наличия в сплаве цинка. Латунь в процессе соединения не прогорает, не отлетает отдельными кусками, так как она плавится. Опытные сварщики советуют варить латунь отдельными участками, не расплавлять ее сплошным слоем. При сплошном расплавлении материала существует вероятность прожигания металла.

Если необходимо заварить кратер, тогда рекомендуется постепенно уменьшать напряжение сварки, повышать длину дуги с отведением впоследствии ее в сторону от обрабатываемого изделия. В процессе такого соединения шов заполняется в полном объеме, поджаривание цинка приводит к его испарению, в результате чего в металле образуются дефекты. Чтобы уменьшить испарение данного химического элемента, необходимо увеличить в пламени наличие кислорода, использовать присадочные материалы, легированные бором, алюминием, кремнием.

Совет! При выполнении соединения деталей из латуни осуществляйте сварочные работы на улице, не пренебрегайте требований безопасности!

electrod.biz

Сварка меди и ее сплавов: технология, электроды, особенности

Медные материалы применяются в условиях с повышенными требованиями пластичности, стойкости к воздействию коррозии. Сварка меди производится при использовании различными сферами производства, декоративных деталей ввиду повышенных эстетических свойств. Теплопроводность материала в два раза выше алюминиевых сплавов, существует множество способов стыкования медных изделий. Современные технологии позволяют избежать при работе горячих трещин, пористых образований и других несоответствий стандартам.

Сварка меди

Сварка меди и ее сплавов технология

Сплавы меди в отличие от чистого вида металла имеют пониженную теплопроводность, следствием чего не требуется повышенная температура. Существует несколько разновидностей сплавов, наилучшим вариантом является бескислородная медь. Технология сварки меди подразумевает использование предварительно подготовленных изделий. Перед сваркой изготавливаются детали соответствующего размера, у составляющей длиной до 18 мм подготавливаются кромки фасок.

При действиях с большими объемами, скорость обработки достигается с использованием фаскоснимателя, который способен обрабатывать деталь в нужной форме. Кроме того, места соединений тщательно очищаются от грязи и окислений, во избежание образования дефектов. Сварка меди происходит защищенной от кислорода среде, для этого используются проволока из сплавов алюминия с добавлением фосфора. Очищенная от примесей часть требует предварительного нагрева, иначе слой флюса растечется по швам неравномерно.

Дуговая сварка

Качественное производство выполняется с применением электродов, длина дуги составляет не более 5 мм. Соединение импульсно – дуговым методом позволяет производить различные швы, использовать тонкий металл. В сложных ситуациях, во избежание излома и образования трещин, подкладывается упор, который способствует надежному креплению деталей.

Чем варить медь способы

Получение гарантированного соединения происходит путем использования различных методов стыковки узлов. Для стыковки применяется:

- газовый аппарат;

- инвертор;

- полуавтоматы;

- инструмент для ручной дуговой сварки.

Соединение выполняется плавящимися и неплавящимися проволочными электродами, в автоматическом или ручном режиме с применением флюса. При действиях с материалами крупного диаметра используется электрошлаковый метод.

Газовая сварка меди

Инверторный способ соединения подразумевает наличие качественного приспособления плавки металла. На строительных торговых рядах представлен широкий ассортимент, позволяющий подобрать инструмент к соответствующему участку. Среди прочих, стоит отметить графитовые электроды, позволяющие производить поделки при разных температурных режимах.

Инвертором

Угол наклона выбирается в пределах 20 градусов, процесс производится прерывисто. Инверторное устройство производит постоянный ток, поэтому сварка происходит небольшими участками длинной до 4 см. В перерывах обрабатываемая зона остывает естественным путем. Дуговая сварка требует применения покрытого защитной оболочкой электрода, в случае отклонения от данного параметра, шов будет окисляться, появятся поры.

Стержни используются формой проволоки, медного сплава с добавлением марганца или кремния. Защитное покрытие играет роль стабилизации дуги, защиты от окислений и образования шлаков. Режим сварки производится постоянным напряжением обратной полярности. Скорость производительности составляет до 15 м/час, зависит от силы тока и диаметра проволоки.

Медные изделия большой толщины подвергаются сварке несколькими подходами. Слои необходимо остудить и зачистить, перед наплавкой следующего шва. Небольшие и средние материалы целесообразно соединить за один подход, таким случаем увеличивается скорость создания, качество соединения. Во избежание рисков появления трещин, применяется обратно ступенчатая технология нанесения швов. Треть длинны обрабатывается после того, как выполнено наплавление с другой стороны.

Сварка инвертором

Процесс исполняется нижним положением, углом вперед, противоположным расположением от стороны сварки. При работе применяется механическим воздействием, с помощью молотка либо кувалды. Для надежной установки на месте, используются подкладки из стали. Сварка меди инвертором обеспечивает надежное соединение, применяемые материалы в виде проволоки повышают требования к прочности, однако негативно воздействуют на пластичность.

Полуавтоматом

Промышленными предприятиями, при больших объемах, применяются автоматические либо полуавтоматические сварочные аппараты. Процесс может производиться роботизированной техникой, либо вручную на шланговых полуавтоматических станциях. Малая толщина спаиваемых участков потребует использования неплавящегося приспособления и специального флюса.

Перед сваркой меди полуавтоматом производится зачистка кромок. Фаскосниматель применяется при больших деталях, форма обработки соответствует V образной, угол раскрытия 60 градусов. Технологический зазор необходим при стыковке тонких механизмов, крупные обрабатываются без зазоров. В первом случае, следует применить подкладку, иначе через шов будет вытекать расплавленный металл.

Сварка меди полуавтоматом

Крупные части невозможно качественно соединить без предварительного подогрева, температура всей полости не должна быть ниже 250 °. Небольшими кусками допускается местный нагрев, что значительно экономит затрачиваемое время. При работе полуавтоматическими установками применяется тонкая проволока сварочного назначения. Прочность крепления зависит от выбранного флюса и сварочной проволоки, а также составляющей основы материала.

Аргоном

Профессионалами, долгое время проработавшими с медными изделиями, аргонный метод определен как один из качественных. Аккуратный шов может быть исполнен на декоративных элементах. Постоянным током сварка выполняется вольфрамовым инструментом, при переменном напряжении обрабатываются сплавы алюминиевой бронзы. Сварка меди аргоном производится при соответствии с некоторыми параметрами:

- Толстые материалы возможно соединить без применения присадочной проволоки.

- Горелка водится колебаниями, т.е. зигзагами, тем самым обеспечивается надёжная спайка металла. В случаях применения присадки, она должна располагаться над пламенем горелки.

- Во избежание прожогов, тонкие элементы свариваются короткими швами. Горелка по окончании шва должна постепенно отводиться.

Сварка аргоном

За исключением аргона, может найти применение азот, гелий и другие газы на их составе. Аргон наиболее часто применяется при стыковании меди, с применением различных присадочных проволок. В домашних условиях ролью прутков могут выступать обычные провода, обезжиренные и зачищенные от оболочки.

Газовая сварка

Технология газовой сварки подразумевает использование бор содержащих флюсов. Получение прочного шва достигается при затратах большого объема газа, до 200 л/час. Процесс производится ускоренным темпом во избежание появления трещин и других неблагоприятных условий.

Присадочная проволока при воздействии газовой горелки должна иметь температуру плавления ниже материала, при спаивании широких зон допускается применять несколько горелок. Применяемая присадочная проволока должна состоять из идентичного свариваемого материала.

Угольным электродом

Процесс ручной работы инструментами угольного типа используется в низко ответственных конструкциях. Угольный электрод используется для обработки частей толщиной до 15 мм, если предстоит производство деталей крупного размера, используются графитовые присадки. Процесс происходит постоянным напряжением длинной дугой, при прямой полярности.

Угольные электроды для сварки

Присадка располагается на небольшом расстоянии от ванны, без погружения в нее. Угол действия электродом для сварки меди составляет 30 °, за создание защитной ванный отвечает боровой флюс с 95% содержанием вещества. В случае превышения толщины металла, более чем на 5 мм, стыковка происходит разделением кромок.

Инвертором угольным электродом

Электроды угольного типа плавятся при трехкратно превышающей обычные изделия температуре. Моментальный нагрев и небольшой расход инструмента позволяют значительно сэкономить, используя инвертор. Работа происходит на пониженных токах, поэтому требуется соответствующий опыт.

Обрабатываются большинством случаев тонкие участки, шов получается качественным, ровным и устойчивым к процессам окисления. Мобильность инверторного аппарата позволяет эксплуатировать его в различных условиях, соединять электрическую проводку.

Сварка нихрома с медью

Нихромовые детали обычно стыкуются с помощью графитовых электродов. Горение дуги происходит устойчивым порядком, длина варьируется в зависимости от параметров напряжения тока, достигает до 55 мм.

Плавление электрода исключено, наконечник способен нагреваться до необходимой к плавлению меди температуре. Структура такова, что происходит термоэлектронная реакция, позволяющая производить действия нагретым приспособлением при мощности от 10А. Достоинством можно отметить удобство эксплуатации, в следствие отсутствия прилипания, а также экономичность.

Сварка угольным электродом в домашних условиях

Самостоятельно изготовить аппарат достаточно затруднительно. Производить сварку меди в домашних условиях позволит недорогой инвертор, предлагаемый на строительном рынке. Модельный ряд предлагает отличительные характеристики мощности и выходного напряжения разновидности, данное условие позволяет выбрать устройство по карману.

При сварке небольших медных частей достаточно инвертора малой мощности. Подключение производится от домашней сети, современные устройства не воздействуют на бытовую проводку повышенными нагрузками.

Наиболее доступны по цене графитовые приспособления, позволяющие в домашних условиях соединить проводку, отремонтировать испорченный радиатор автомобиля.

Сварочный аппарат для меди

Основные агрегаты определены как полуавтоматические, автоматические, аргонные, инверторные агрегаты. Каждый из аппаратов выполняет работы различным способом производства, оснащен отличительными характеристиками.

- Соединение медных пластин может осуществляться аргонной средой органами вольфрамового типа. Инверторы современного типа питаются от бытовой сети, оснащены автономной системой охлаждения, имеют малый вес.

- С проволокой применяется полуавтоматические установки. Существуют различные узлы, в том числе и отечественные, не уступающие импортным аналогам по производительности.

- Медные провода также соединяются инвертором, основной особенностью является экономичность, низкое потребление электроэнергии. Защита от залипания, горячий старт позволят действовать начинающему мастеру без предварительного обучения.

Самодельный сварочный аппарат для сварки угольными электродами

При домашнем использовании наилучшим выбором является агрегат мощностью до 3,5 кВт. Выдаваемой мощности достаточно для соединения меди толщиной 5 мм. Низко ресурсные механизмы не навредят бытовой электросети, предотвратят выход из строя приборов.

Трудности при сварке

Необходимо следовать рекомендациям мастеров, т.к. металл отличается по характеристикам от других составляющих. Основные трудности и моменты, возникающие в процессе:

- Жидко текучесть осложняет соединение швов вертикальным положением. Нижним положением сваривание производится с применением прокладки, вертикальные произведения доступны в кратковременном режиме.

- Высокая степень теплопроводности материала, потребует использования способов отвода тепла из зоны стыковки.

- Линейное расширение при нагреве влияет на повышенную склонность к деформации, образование трещин.

Также следует помнить про способность поглощать кислород и водород, при воздействии высоких температур. Склонность к окислению требует применения специальных гелей, состоящих из кремния, фосфора либо марганца.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Технология сварки меди | Сварка и сварщик

Температура плавления меди 1883°С

Марка | Свариваемость | Технологические особенности сварки |

Медь катодная | Присадок БрКМц 3-1 МНЖКТ-5-1-0,2-0,2 БрОЦ 4-3, БрХ 0,7 При толщине более 8-10 мм необходим предварительный подогрев до 200-300°С | |

М00к, М0к, М1к | Хорошая | |

Медь раскисленная | ||

М1р, М2р, М3р | Хорошая | |

Медь рафинированная | ||

М2, М3 | Хорошая | |

Бронзы оловянные литейные | Присадок той же марки, что и основной металл При толщине более 10-15 мм необходим предварительный подогрев до 500-600°С | |

Бр03Ц12С5 Бр05Ц5С5, Бр08Ц4 Бр010Ф1, Бр010Ц2 | Удовлетворительная | |

Бр03Ц7С5Н1Бр04Ц7С5Бр010С10 | Плохая | |

Бронзы безоловянистые литейные | ||

БрА9Ж3Л | Хорошая | |

БрА9Мц2ЛБрА10Ж3Мц2БрАПЖ6Н6БрА7Мц15ЖЗН2ц2 | Удовлетворительная | |

Бронзы деформируемые | ||

Бр0ф7-0,2, БрХ1 БрКМцЗ-1, БрБ2 | Хорошая | |

БрАМц9-2 БрАЖ9-4, БрСр1 | Удовлетворительная | |

БрА5, БрА7 | Плохая | |

Латуни деформируемые | Присадок БрОЦ4-3 БрКМц 3-1, ЛК62-0,5 ЛК80-3, ЛМц 59-0,2 При толщине более 12 мм необходим предварительный подогрев до 300-350°С | |

Л96, ЛА77-2, ЛК80-2 | Хорошая | |

ЛМцС58-2, ЛС3 Л062-1 | Удовлетворительная | |

ЛС59, ЛС60-1 | Плохая | |

Трудности при сварке

Высокая теплопроводность меди (в 6 раз выше, чем у железа) требует применять сварочную дугу с увеличенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Рекомендуемые типы сварных соединений - стыковые и схожие с ними по характеру теплоотвода.

Большая жидкотекучесть меди (в 2-2,5 раза выше ,чем устали) осложняет сварку вертикальных и потолочных швов. Она возможна лишь при минимальных размерах сварочной ванны и коротком времени пребывания металла в жидком состоянии. При сварке стыковых соединений в нижнем положении с гарантированным проплавлением во избежание прожогов необходимо применять подкладки из графита, сухого асбеста, флюсовых подушек и т.н.

Активная способность поглощать при расплавлении газы (кислород и водород), приводящая к пористости шва и горячим трещинам, требует надежной защиты металла шва и сварочных материалов от загрязнений вредными примесями.

Из-за склонности меди к окислению с образованием тугоплавких окислов необходимо применять присадочный материал с раскисли гелями, главные из которых фосфор, кремний и марганец.

Большой коэффициент линейного расширения меди (в 1,5 раза выше, чем у стали) влечет за собой значительные деформации и напряжения, образование горячих трещин. Устранить их можно за счет предварительного подогрева конструкций: из меди до 250-300°С, из бронзы до 500-600°С

Подготовка к сварке

Медь или ее сплавы разрезают на мерные заготовки шлифовальной машиной, труборезами, на токарных и фрезерных станках, а также плазменно-дуговой резкой. Кромки под сварку подготавливают механическими способами. Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Кромки обрабатывают мелкой наждачной бумагой, металлическими щетками и т.д. Использовать абразивы с крупным зерном не рекомендуется. Возможно травление кромок и проволоки в растворе кислот:

75 см3 на 1 л воды азотной;

100 см3 на 1 л воды серной;

1 см3 на 1 л воды соляной

с последующей промывкой в воде и щелочи и сушкой горячим воздухом. Конструкции с толщиной стенки 10-15 мм предварительно подогревают газовым пламенем, рассредоточенной дугой и другими способами. Сборку стыков деталей под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор между стыкуемыми заготовками соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и убедиться в отсутствии поверхностных горячих трещин.

Если сварка ведется в нижнем положении, то для улучшения теплоотвода используют специальные приспособления из графита или меди

При сварке на открьтом воздухе стык обустраивают съемными экранами

1 - поток газа; 2 - шов; 3 - экран.

Выбор параметров режима

Сварку ведут на постоянном гоке прямой полярности. Сварочный ток (А) ориентировочно определяют по формуле:

Iсв=100×S,

где S - толщина металла, мм

Защитными газами могут быть аргон, гелий, азот и их смеси. Длина дуги в аргоне и гелии должна быть не более 3 мм. В азоте ее увеличивают до 12 мм. Поэтому возрастают напряжение на дуге и ее мощность (в 3-4 раза) но сравнению со сваркой в аргоне. В гелии же мощность дуги по сравнению со сваркой в аргоне повышается вдвое.

Расход защитного газа:

- аргон - 8-10 л/мин

- гелий -10-20 л/мин

- азот - 15-20 л/мин

Скорость сварки выбирают из условий формирования шва с нужной геометрией. Конструкции толщиной 4-6 мм сваривают без предварительного подогрева в аргоне, а до 6-8 мм - в гелии и азоте. Для сварки металла большей толщины требуется предварительный подогрев от 200 до 300°С.

Техника сварки

Сварку в аргоне ведуг "углом вперед" при выпуске электрода 5-7мм. В качестве присадочной проволоки используют:

- раскисленную медь

- медно-никелевый сплав МНЖКТ-5-1-0,2-0,2

- бронзы БрКМц 3-1, Бр ОЦ 4-3

- специальные сплавы с эффективными раскислителями.

Для повышения стойкости металла шва против горячих трещин применяют сварочные проволоки:

- БрАЖНМн 8,5-4-5-1,5

- БрМц АЖН 12-8-3-3

- М Мц 40

Чтобы расплавленный металл не попал на конец W-электрода, присадочную проволоку вводят не в столб дуги, а подают к краю сварочной ванны и несколько сбоку

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ МЕДИ В АРГОНЕ

Вид разделки кромок | Толщина металла, мм | Сварочный ток, А | Диаметр электрода, мм | Диаметр присадка, мм | Расход аргона, л/мин | Число проходов без подварочного шва |

1,2 1,5 2,5 3 | 120-130 140-150 220-230 230-240 | 2,5-3 2,5-3 3,5-4 3,5-4 | 1,6 2 3 3 | 7-8 7-8 8-9 8-9 | 1 | |

10 | 1-й проход 200-350 2-й проход 200-350 3-й проход 200-400 Подварочный шов 250-350 | 4-4,5 | 3 5 6 3 | 7-8 7 7 7 | 3 | |

12 | 1-й проход 250-350 2-й проход 250-400 3-й проход 300-450 4-й проход 300-450 Подварочный шов 250-350 | 3 5 6 6 3 | 8-10 | 4 | ||

20 | 1 и 2-й проходы 250-400 3 и 4-й проходы 250-450 5 и 6-й проходы 300-550 Подварочный шов 250-350 | 5-5,5 | 3 5 6 3 | 10-12 | 6 | |

25 | 1 и 2-й проходы 250-400 3 и 4-й проходы 300-450 5 и 6-й проходы 300-550 7 и 8-й проходы 350-600 Подварочный шов 250-350 | 3 5 6 6 3 | 12-14 | 8 |

Сварка в азоте, который по отношению к меди является инертным газом, ведется угольным или графитовым стержнем. Использовать W-электроды нецелесообразно, так как их расход в азоте слишком велик. Азотнодуговую сварку угольным электродом ведут на постоянном токе прямой полярности при напряжении дуги 22-30 В. При токе 150-500 А диаметр электрода должен быть 6-8 мм. Расход азота - 3-10 л/мин

weldering.com

Сварка меди в домашних условиях: элементы и источники энергии

В домашних условиях часто возникает необходимость сварки меди в процессе установки водопроводов и систем отопления. В большинстве случаев водопроводные трубы изготавливаются из меди. Материал имеет гладкое основание, не поддается коррозии, способен обеспечить хороший ток воды и не имеет каких-либо вредных веществ.

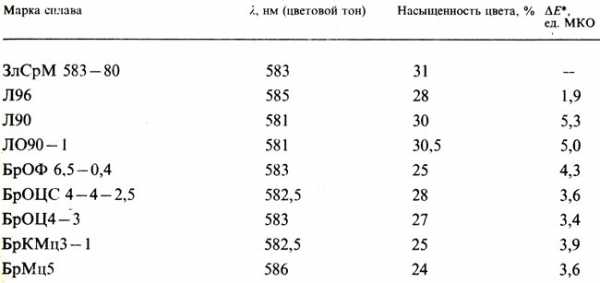

Цветовые характеристики сплавов меди.

Сварка — это процесс образования неразъемных соединений между разными элементами. Этого можно достичь путем нагрева свариваемых металлов или их деформирования. Для сварки используются различные источники энергии:

- пламя от газа;

- электрическая дуга;

- ультразвук;

- лазерное излучение и др.

Процесс сварки меди значительно отличается от сварки сталей, так как цветные металлы имеют высокий уровень теплопроводности, а в расплавленном состоянии они будут реагировать с газами. Чтобы избежать возникновения негативных последствий, понадобится правильно выбрать материалы для сварки, произвести подготовку соединяемых элементов и соблюдать инструкцию по сварке.

На сегодняшний день сделать сварку можно не только на предприятиях, но и в домашних условиях. Следует знать, что процесс сварки меди имеет большое количество нюансов. Во многом сварка будет зависеть от физико-химических свойств материала.

Трудности сварки меди связаны со склонностью материала к окислению в расплавленном состоянии, высоким уровнем теплопроводности, высоким уровнем линейного расширения металла в процессе нагревания и высокой текучестью.

Свариваемость металла может ухудшиться при наличии в нем серы, свинца и других элементов. Свинец придаст подобному металлу хрупкости.

Контактная сварка своими руками.

В процессе сварки меди кислород будет поглощаться из атмосферы, потому следует это учитывать.

На сегодняшний день существует несколько различных способов сварки данного цветного металла.

Элементы, которые будут необходимы для того, чтобы самостоятельно произвести качественную сварку меди:

- Баллоны с ацетиленом.

- Горелки.

- Асбестовые листы.

- Проволока.

- Вода.

- Профилированная проставка.

- Припои.

- Флюсы.

Что нужно знать об электродах для сварки меди?

Конструкция трансформаторов для точечной сварки.

Чтобы получить качественный и ровный сварочный шов, следует использовать электрод, который покрыт особым составом. Покрытие используется для продуцирования шлака, который появляется с окислами металла. Состав будет препятствовать соприкосновению шва сварки с воздухом. Обмазка заполнит убыль, которая образуется в процессе сварки за счет выгорания элементов и вводит в шов новые элементы. Благодаря обмазке будет увеличена устойчивость электрической дуги. Шлаковый покров, который продуцируется подобным покрытием, будет замедлять остывание расплавленной меди, в результате чего из шва выделится большее количество газов.

Электроды, которые используются в процессе соединения металлов, можно разделить на 2 вида:

- Плавящиеся, которые изготавливаются из медных, алюминиевых, стальных или чугунных проволок.

- Неплавящиеся, которые изготавливаются из электротехнического угля, синтетического графита и других элементов.

Чтобы подобрать подходящие электроды, понадобится обратить внимание на их цвет:

- Электроды красного цвета используются для электродуговой сварки меди.

- Синие электроды применяются для обработки теплоустойчивых элементов.

- Электроды желтого цвета применяются для заготовок из коррозийностойких и жаропрочных сталей.

- Электроды серого цвета можно использовать для обработки цветных металлов.

Газовый метод сварки меди

Технология газовой сварки.

Если соблюдать технологию, то медь можно с легкостью сварить баллонами с ацетиленом. Сварное соединение отличного качества есть возможность получить путем проковки шва.

Медь имеет высокий уровень теплопроводности, потому для ее сварки понадобится пламя высокой мощности, 150 л/час, если есть материал толщиной менее 10 мм, и 200 л/час, если есть материал толщиной более 10 мм. Если производится сварка меди большой толщины, то понадобится использовать две горелки. Одна из них — для подогрева, а другая — для сварки деталей.

Чтобы уменьшить отвод теплоты, с нижней и верхней частей элемента понадобится уложить асбестовые листы. В данном случае рекомендуется использовать восстановительное пламя, ядро которого ориентируется к кромкам меди практически под прямым углом. Для уменьшения формирования закиси металла и предотвращения появления трещин высокой температуры понадобится производить соединение металлов с максимальной скоростью, без перерывов. В процессе нужно строго следить за сбережением восстановительного пламени.

Перед соединением элементов прихватки применять не нужно. Сварка меди производится в специальной сборочно-сварочной конструкции. В качестве присадки можно использовать проволоку из прочного металла или материала с раскислителями. Диаметр используемой проволоки должен быть не более 8 мм.

Расчет расхода защитного газа при сварке.

В процессе сварки тепло нужно распределять так, чтобы проволока расплавилась раньше кромок свариваемого металла. Присадочный материал должен наплавиться на кромки. Скос кромок на листах толщиной больше 3 мм производится под углом 45°. Перед соединением кромки надо будет зачистить до блеска нового металла. Можно также протравить кромки при помощи смеси азотной кислоты, после чего промыть водой.

Для измельчения зерен наплавленной меди и повышения плотности сварных швов после соединения материал толщиной до 5 мм нужно проковывать при низкой температуре. Если используется медь толщиной более 5 мм, то проковывать нужно при температуре 200-300°С.

Шов подвергается отжигу после проковки швов при температуре 530-550°С, после этого быстро охлаждается водой. Для предотвращения появления трещин не нужно вести проковку при температуре более 500°С, так как в таком случае металл станет хрупким.

Соединение металла аргонодуговым методом

Аргонная сварка своими руками.

Дуговая сварка плавлением часто используется для получения сварных конструкций из меди. Для того чтобы получить шов сварки высокого качества, понадобится применять защитные газы, в качестве которых выступает аргон. Дуговая сварка меди чаще всего производится вольфрамовым электродом.

В качестве присадки понадобится использовать профилированную проставку небольшой ширины или проволоку, которую нужно будет заложить встык. Подобный метод сварки меди отличается хорошей устойчивостью дуги. Механическая дуговая сварка используется в процессе соединения деталей маленькой толщины и в местах, доступ в которые затруднен.

Сварка меди вольфрамовым электродом производится при постоянном токе. Электрод должен находиться строго в плоскости стыка. Если сваривается медь толщиной более 5 мм, то ее понадобится предварительно прогреть до температуры 300-400°С. Кромки соединяемого металла и проволоку электрода рекомендуется первым делом зачистить до состояния нового металла.

Материал толщиной до 5 мм может свариваться без зачистки кромок.

Если производится соединение деталей толщиной 2-3 мм, то прогрев свариваемого металла выполнять не нужно. Технология сварки подобного металла толщиной более 4 мм подразумевает прогрев металла до 300-400°С. В данном случае можно использовать и плавящиеся электроды.

Как правильно самостоятельно паять медь?

Схема капиллярной пайки.

Следует знать, что цветные металлы гораздо легче паять, чем сваривать. Особенно это касается медных труб с тонкими стенками, которые применяются для систем отопления, водопровода, газопровода и т.д.

Произвести пайку металла может даже человек без соответствующего опыта работы, но сваривать металл самому не получится. Структуру меди пайка изменять не будет. В данном случае не понадобится использовать какое-либо дорогостоящее оборудование.

Соединения пайки в случае соблюдения технологии и применения материалов хорошего качества получатся прочными, они смогут выдерживать нагрузки.

В процессе пайки подобного материала понадобится использовать нахлесточные способы соединений, которые дают возможность получить высокую прочность заготовок, даже если использовались мягкие припои, имеющие сравнительно малую прочность. Чтобы обеспечить приемлемый уровень прочности шва пайки, понадобится делать нахлест не менее 5 мм. Чаще всего применяются более высокие показатели для обеспечения большого запаса прочности.

Существующие виды припоев

Сплавы меди есть возможность соединять пайкой высокой и низкой температуры. На сегодняшний день можно найти достаточно большое количество оборудования для сварки подобного металла и его пайки, а также различные твердые и мягкие припои, которые способны обеспечить отличное качество пайки элементов. Для пайки при низкой и высокой температурах предпочтительнее всего использовать припой и флюс одинакового изготовителя.

Низкотемпературные припои

Сварка меди в среде инертных газов.

Использование низкотемпературных припоев дает возможность производить соединение элементов при температуре, которая мало влияет на прочность металла, но предоставляет швы с не лучшими механическими характеристиками. Припой для пайки при высокой температуре способен обеспечить хорошую прочность швов и позволяет эксплуатировать систему при высокой температуре. Однако в данном случае может произойти отжиг металла, в связи с чем работу может произвести лишь квалифицированный специалист.

Пайка при низкой температуре чаще всего используется при монтаже системы отопления. Следует знать, что низкотемпературные припои смогут обеспечить отличную прочность соединений, если учитывать большую площадь контакта трубопроводных элементов.

На сегодняшний день существуют такие низкотемпературные припои, которые гарантируют отличное качество пайки меди: сплавы олова с медью, сурьмой, серебром и другими элементами. Для пайки при низкой температуре можно использовать и припои из свинца и олова, однако если понадобится соединить трубопровод для питьевой воды, то их использовать не допускается в связи с вредными свойствами свинца.

Высокотемпературные припои

Сварка неплавящимся электродом.

Припои такого типа допускается применять в случае, когда надо будет паять трубопровод при высокой температуре.

Если понадобится спаять трубопровод из металлических труб, следует использовать лишь пайку при высокой температуре, так как в таком случае можно будет получить соединение отличной прочности. Следует знать, что пайка при низкой температуре в газоснабжении не используется.

Припои из меди и фосфора не требуют обязательного использования флюсов в процессе пайки. Характеристики расширения подобного металла и припоя практически одинаковы, что является дополнительным преимуществом. Твердые припои производятся в форме прута.

Данное соединение является хрупким, потому подобные припои ни в коем случае нельзя использовать для пайки материалов с содержанием никеля более 10%. Применять такие припои не допускается и для соединения алюминиевой бронзы.

Флюсы для соединения медных заготовок

Флюс для аргонодуговой сварки изделий из медных сплавов.

В процессе соединения подобных элементов лучше всего использовать специальные устройства для сварки металлических элементов и флюсы, которые способны защитить расплавленную медь от окисления, растворить и превратить появившиеся окислы в шлаки. Их понадобится вносить в ванну сварки. Флюсами можно покрыть концы кромки соединяемых деталей и прутьев, а также заднюю часть свариваемой заготовки.

На сегодняшний день для соединения металлов при низкой температуре в качестве флюсов чаще всего используются составы, в которых содержится хлорид цинка. В процессе приобретения флюса важно уделить внимание его составу. Флюсы могут состоять из прокаленной буры и других элементов.

На сегодняшний день можно найти большое количество флюсов для пайки подобного металла. Понадобится лишь выбрать любой состав, который подходит для работы данного вида.

Сварка меди в домашних условиях значительно отличается от процесса сварки остальных металлов, так как медь имеет некоторые особенности. Целесообразнее производить пайку подобного металла. Материал раскисляется, а окислы удаляются в шлак, потому обязательно понадобится использовать подходящие припои и флюсы.

moyasvarka.ru

Сварка меди и ее сплавов — особенности процесса

Май 17, 2017

Наличие различных примесей в меди делает процесс сварки на воздухе довольно сложным процессом, поскольку испарение веществ с меньшей температурой плавления придаёт шву пористость и низкую прочность. Отсутствие предварительной термической подготовки деталей может привести к трещиноватости соединения вследствие неравномерной температурной усадки при остывании. Так же необходимо учитывать окисный слой на поверхности металла, имеющий более высокую температуру плавления. Поэтому при сварке меди используются определённые технологии и методы, о которых мы вам расскажем.

Свойства меди и её сплавов

Медь используют в различных отраслях промышленности, поскольку при относительной дешевизне она обладает рядом уникальных свойств. Высокая электропроводность делает возможным использование этого материала в электронике, энергетике и электротехнике. Стойкость к агрессивным средам позволяет пользоваться этим металлом в химической промышленности, а теплопроводность при создании теплообменных конструкций. В бытовой сфере используются медные провода, трубы, радиаторы и сантехнические приборы. Все эти области применения требуют способов надёжной сварки меди для соединения деталей в единое целое.

Чистота технической меди маркируется определённым образом, если примесей менее 0,05%, то она имеет обозначение М0. В случае содержания примесей от 0,05 до 0,1% металл имеет маркировку М1, если менее 0,3%, то М2, М3 – не более 0,5%, а менее1% − М4. Температура плавления меди равна 1083оС, плавление латуни и бронзы происходит при 950оС. Высокая теплопроводность этих материалов при температурном воздействии приводит к растрескиванию шва при остывании, а наличие некоторых примесей к повышенной пористости, что влияет на прочность соединения.

Чтобы понять особенности сварки меди, необходимо рассмотреть виды материалов на основе этого цветного металла, которые используются в промышленности, а именно:

- катодная медь марок М00к, М0к и М1к с хорошей свариваемостью;

- раскисленная медь М1р, М2р и М3р, показатели сварки хорошие;

- рафинированная медь М2 и М3 при сварке нуждается в подогреве;

- литейная оловянная бронза, сплав меди и олова, а также легирующих элементов, сваривается удовлетворительно, хорошо или плохо в зависимости от сорта материала;

- литейная безоловянистая бронза, сваривается хорошо или удовлетворительно;

- деформируемая бронза, в зависимости от марки сваривается плохо или удовлетворительно;

- деформируемая латунь, сплав меди и цинка, при сварке нуждается в подогреве заготовок;

- медно-никелевый сплав соединяется методом MIG аргонодуговой сваркой.

Важно помнить, что большинство сортов меди и сплавов на её основе перед работой нуждаются в тщательной очистке и подогреве до определённых температур в зависимости от марки материала.

Чтобы избежать температурных деформаций тонколистовые детали часто сваривают с использованием лазерного метода, импульсные характеристики которого наилучшим образом подходят для сварки меди и сплавов различного назначения. Кроме того, при значительной толщине деталей прибегают к разделке торцов заготовок V или Х-образным способом и к двустороннему соединению с подкладками в несколько проходов с последующей обработкой швов.

Свариваемость меди и её сплавов

Необходимо понимать, что сварка меди и её сплавов требует знания некоторых особенностей материала и условий его свариваемости. Наличие примесей свинца, серы и фосфора негативно сказывается на качестве соединения, поскольку приводит к возникновению пор и трещин в теле шва.

Чтобы избежать отрицательных результатов окисляющего воздействия кислорода, часто используют сварочные автоматы, где сварка ведётся под слоем флюса. С целью устранения последствий температурных деформаций в зоне сварного соединения на производстве используют дорогостоящую сварку лазером, при которой негативное воздействие на шов практически исключается.

В бытовых условиях, прежде чем начинать сварку своими руками, необходимо выбрать метод работ, подготовить нужное оборудование и расходные материалы, а главное, уяснить какие факторы влияют на свариваемость меди и сплавов. По своим свойствам медь несколько отличается от стали, поэтому на качество сварочного процесса влияют несколько иные обстоятельства, а именно:

- высокое линейное расширение при нагреве, и сжатие при остывании приводит к деформации заготовок и возникновению трещин в зоне сплавления;

- окисная плёнка на поверхности материалов имеет большую температуру плавления, а при нагревании медь окисляется ещё более интенсивно;

- в зоне расплава происходит активное поглощение газов, что приводит к возникновению пор и неоднородностей при остывании;

- высокая теплопроводность требует более интенсивного нагрева, а поскольку тепло отводится быстро, то сформирование качественного шва требует навыка;

- резкие перепады температур при несоблюдении технологии работ, ведут к повышению зернистости и повышению хрупкости шва;

- высокая текучесть расплавленного материала требует применения подкладок и затрудняет формирование вертикальных и потолочных швов;

- с повышением температуры до 300−550оС пластичность меди, в отличие от стальных элементов, понижается, что необходимо учитывать при фиксации заготовок;

- сварка латунных деталей может привести к испарению цинка и образованию ядовитого оксида, поэтому работу необходимо проводить под вытяжкой или в хорошо проветриваемом помещении.

Добиться надлежащего качества сварки возможно с помощью технологических приёмов и использования методов работы, которые позволяют учесть особенности соединения медных деталей.

Важно знать, что соединение меди с углеродом может привести к возникновению взрывчатой смеси, поэтому сварочные работы необходимо производить покрытыми электродами с соответствующим флюсом или в среде защитных газов высокого качества очистки.

Особенности сварки медных деталей

Для сварки меди используют ряд вполне эффективных методов, которые позволяют с помощью технологических решений добиться высокого качества шва практически без потери физико-химических свойств материала. В промышленных масштабах эти работы осуществляют с помощью лазерной сварки или с применением сварочных автоматов.

Для бытового применения есть более простые методы. Например, сплавление электрических медных проводов или сварку нихрома с медью производят с помощью простого преобразователя напряжения. Он представляет собой обычный понижающий трансформатор, на вторичной обмотке которого переменное напряжение около 20 В, а сварку осуществляют угольным электродом.

Конечно, листовые детали или заготовки значительной толщины таким образом сваривать нельзя и для них подбираются особые температурные режимы и электроды или проволока, подходящие по составу. Медные заготовки толщиной более 8 мм перед сваркой подогревают до температуры 200−300оС, бронзовые до 500−600оС и латунные до 350оС при толщине более 12 мм. При толщине заготовок более 5 мм требуется разделка кромок под углом 60о−70о, а в процессе работы использовать подкладки с изнанки шва для устранения эффекта текучести расплава. Особое внимание следует уделять механической очистке деталей от окисного слоя и обезжириванию.

Сварка меди и сплавов производится инверторными аппаратами и самым важным является защита сварочной ванночки от воздействия агрессивного кислорода. Это достигается с помощью электродов или проволоки с эффектом раскисления, а так же за счёт воздействия инертного газа. Для сварки используются следующие методы:

- сварка плавящимися электродами ММА постоянным током обратной полярности электродами К100 и Комсомолец;

- сварка вольфрамовыми электродами в инертных газах TIG с ручной подачей проволоки из меди или бронзы в зону плавления;

- полуавтоматическая сварка в защитном газе методом MIG с регулируемой подачей соответствующей проволоки в сварочную ванночку.

Важно помнить, что материал электродов и проволоки должен по составу быть как можно ближе к свариваемым деталям, поскольку это улучшает прочностные свойства шва и сохраняет физические свойства меди или сплава.

При правильно выбранных компонентах, режимах работы и способах разделки кромок, сварочный шов по прочности не уступает основному материалу, а использование импульсного тока при сварке заготовок небольшой толщины позволяет избежать перегрева меди и сплавов. Длину дуги необходимо поддерживать в пределах 3−4 мм и использовать подкладки, чтобы обеспечить правильное формирование шва без потери качества.

Подводим итог

Мы рассказали об особенностях сварочного процесса при соединении разновидностей меди, латуни, и бронзы. Эти материалы широко используются, как в промышленности так в быту, и иногда им требуется ремонт. Знание особенностей сварки поможет вам восстановить работоспособность изделия без ущерба для качества, а навыки, возможно, дадут толчок для создания новой, оригинальной конструкции.

electrod.biz