Дуговая сварка, ее разнообразие и применение. Сварка рдс это

Сварка дуговая - принцип действия, способы, классификация, основы работы

Прежде чем приступать к рассмотрению сущности процесса и технологических особенностей, стоит привести разъяснение терминологии.

Сварка ручная дуговая – операция сваривания металла, в качестве источника энергии выступает электрическая дуга.

Электросварка – метод сваривания металлов, который во время нагревания и расплавления предполагает использование электрической дуги, температурный диапазон может достигать 7000 °С и превосходить температурные значения оплавления любых металлов.

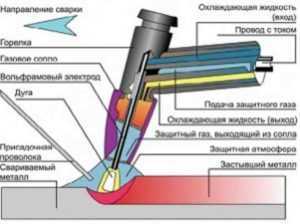

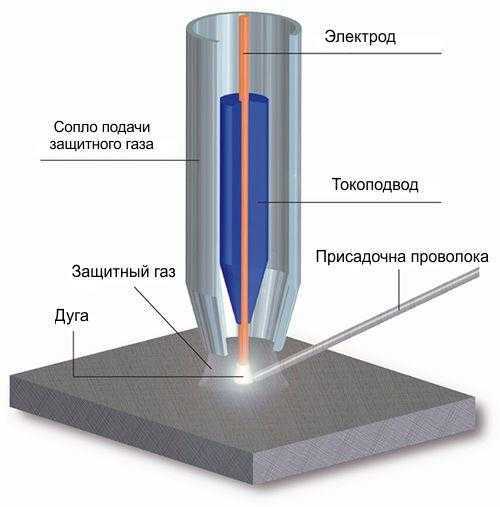

Дуговая сварка неплавящимся электродом – осуществляется в защитных средах инертных газов (например, в среде аргона). Один из методов дугового сваривания путем плавления, используемый при обработке алюминия, магния и его сплавов, нержавейки и иного неферромагнитного металла. Процесс работы с неплавким элементом схож с газовой автогенной сваркой. В итоге использования данного метода получаются высококачественные швы.

Механизированная сварка плавящимся электродом – одна из разновидностей дугового способа, процесс которой предполагает подачу плавящегося элемента, перемещение дуги и деталей при помощи механизмов. Во время задействования механизма, без управления оператором, она считается автоматической дуговой сваркой.

Далее разберем более подробно сущность электродуговой сварки, что это такое и технологические нюансы работы с ней.

Принцип действия

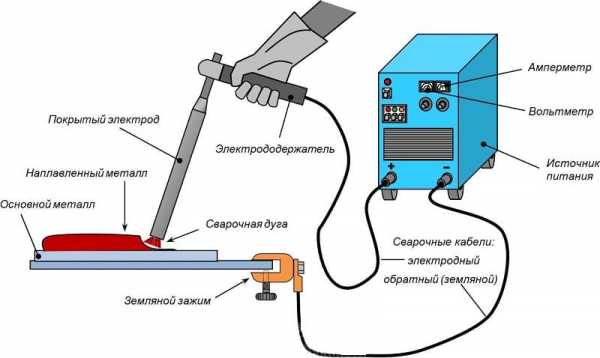

Электрическая энергия от сторонних источников (сварочные трансформаторы, агрегаты, преобразователи, инверторные устройства) для получения и работоспособности дуги подается к электроду и свариваемым деталям. Она может быть от источников переменного и постоянного тока.

Схема дуговой сварки предполагает следующие процедуры. Во время соприкосновения рабочей части и детали возникает сварочный ток. Воздействие повышенной температуры расплавляет кромки деталей и электродных концов. Образуется, как ее называют, сварочная ванна, находящаяся определенное время в расплавленном состоянии. В ней металл детали и электрода смешиваются, а с помощью шлака образуется защитная поверхность. После застывания получаются соединения сварные.

Процедура может реализовываться плавящимся и неплавящимся элементом. В случае использования плавящегося, сварной шов формируется за счет расплавления непосредственно электрода. Применение неплавящегося расплавляется присадочная проволока, которая подводится к точке сваривания.

Электрод является стержнем, имеющим диаметр до 1 сантиметра, закрепляемый в держателе. При его прикосновении к металлу замыкается электрическая цепь. После этого его конец начинает нагреваться. Затем после отведения на расстояние до 5 мм появляются дуговые разряды, продолжающие поддерживать наличие тока в цепи. В месте размещения дуговых разрядов осуществляется активное нагревание и деталь начинает плавиться.

Для осуществления процесса требуется наличие источника питания, имеющего низкое напряжение и высокий уровень тока.

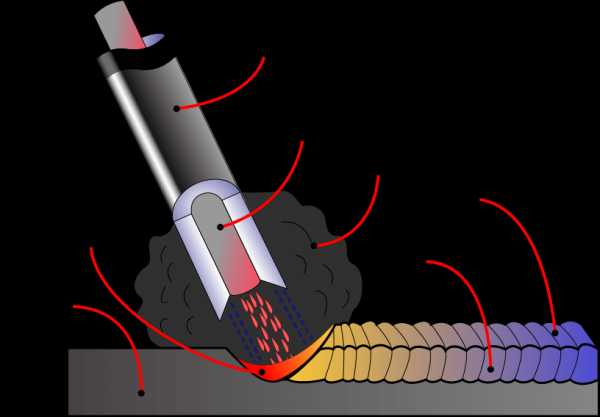

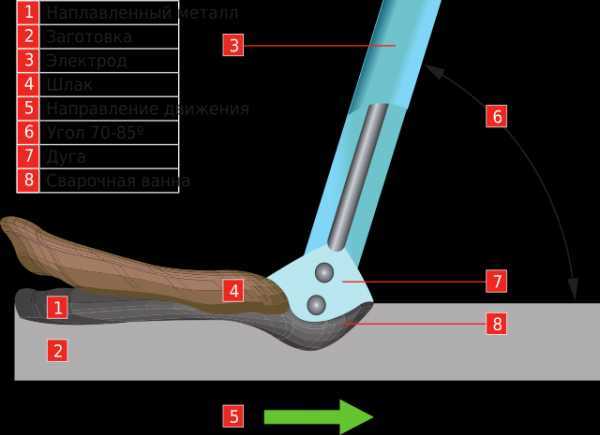

Ручная дуговая сварка. 1 — электродное покрытие, 2 — электрод, 3 — защитный газ, 4 — место расплава металла, 5 — заготовка, 6, 7 — шов

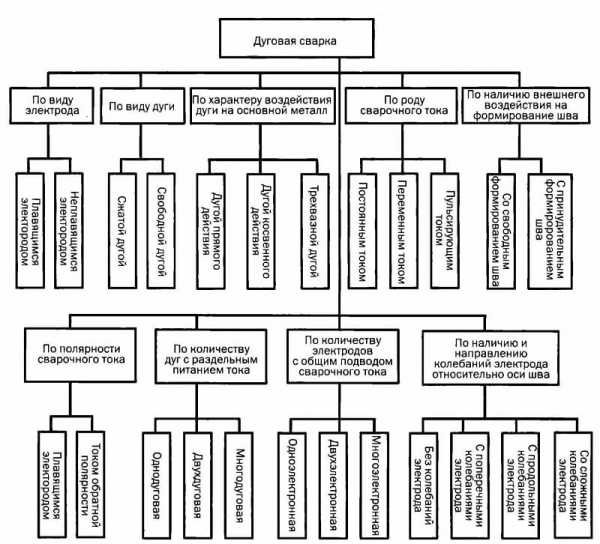

Классификация и способы

Классифицировать виды ручной дуговой сварки можно по различным признакам: механизация, вид тока, полярность, применяемые рабочие части и т.п. Подробнее далее.

Можно выделить следующие способы дуговой сварки:

- Ручная дуговая. Предполагает использование только ручной работы человека без применения механизмов;

- Механизированная. Схема ручной дуговой сварки этого типа предполагает осуществление механизации процедуры подачи проволоки к точке сваривания, а части процессов руками человека;

- Автоматическая. Предполагается полная механизация процессов создания дуги, регулировки ее длин, перемещений. Является наиболее стабильным методом сварки.

Выбор будет зависеть от способов зажигания, поддерживания сварочной дуги, операций и способов движения электродов, окончания процессов.

Существуют также способы ручной дуговой сварки следующего типа:

- Пучком. Принцип основывается на связывании в пучок нескольких электродов, сваривании их торцов и установке в держателе. Из-за поочередного горения каждого стержня их нагрев при определенном токе будет меньше в сравнении с использованием одиночного электрода. Это позволяет применять больший диапазон токов и повышать производительность.

- Сварка лежачим электродом. Данный способ сварки электродуговой предполагает укладку длиной 500-1200 мм с обмазкой в разделанный стык или угол. На него накладывается брус из меди, имеющий продольную канавку. Заготовка и электрод подключаются к источнику тока. Угольный стержень поджигает дугу, уходящую под брусок. Она перемещается по стыку, плавя рабочий элемент и сваривая кромку. Получается шов. Оптимальным метод является в труднодоступном месте или значительном горизонтальном расстоянии под сварку.

- Сварка наклонным. Еще один метод увеличения производительности. Электрод закрепляется в зажиме, имеющем обойму, перемещающуюся под своей массой по стойке. Когда зажигается дуга и он начинает оплавляться, то обойма будет опускаться вниз. Электрод будет изменять свое положение при сохранении постоянного угла наклона к поверхности детали.

Исходя из типа используемого тока выделяют следующую сварку дуговую:

- Прямой полярности постоянного тока. Минус находится на электроде;

- Обратной полярности. На электроде находится плюсовой контакт;

- Использование переменного тока.

Тип дуги определяет следующие различия:

- Прямого действия. Определяется как зависимая дуга;

- Косвенного действия – независимая.

Первый метод предполагает использование дуги меж электродами и свариваемыми элементами, являющимися элементом цепи. Второй – розжиг дуги происходит меж 2 электродов.

Исходя из применяемых рабочих элементов, выделяются:

- Дуговая сварка плавящимся электродом;

- Применение неплавящегося элемента – угольный, графитовый, вольфрамовый.

Применение плавящегося варианта – наиболее распространенный способ. Может проводиться с применением одного или нескольких электродов. Исходя из этого Ручная электродуговая сварка может быть разделена на, использующую один, два или многоэлектродную, которая применяется в целях повышения скорости и качества работы.

Исходя из длин свариваемых стыков, а также толщин свариваемых заготовок можно выделить методы создания швов:

- Короткий – до 250 миллиметров;

- Средний – длиной 250-1000. Выполняется путем прохода от середин заготовки к ее краям ступенчатыми переходами;

- Длинный. Применяется обратноступенчатый способ, переходы аналогичны предыдущему методу.

Используемые электроды

В электродуговой сварке может применяться плавящийся и неплавящийся электрод. Они изготавливаются из проволоки с защитным покрытием.

Процесс выбора электрода будет зависеть от многих нюансов, включая присадочные материалы, положения, необходимых характеристик сварных швов. Выбор покрытия определяет процесс устойчивости сварочной дуги, обеспечение защиты зоны ее действия от влияния химических веществ, содержащихся в окружающей среде. Для предотвращения загрязнения в покрытия может вводиться раскислитель. Он необходим для очистки швов, обеспечивает стабильное поддержание дуги, добавляет легирующих элементов, которые улучшают конечное качество швов.

Металл в электродах используется аналогичный свариваемому основному. Периодически внедряют отличный, который может влиять на характеристики получаемых сварных швов. К примеру, из нержавейки может использоваться для сваривания заготовок из стали с повышенным содержанием углерода, а также соединения нержавейки с подобной сталью.

В составе могут находиться различные вещества: рутил, фториды, целлюлозные компоненты и т.п. К примеру, для рутиловых характерна простота применения и эстетический внешний вид швов. Однако они отличаются повышенной хрупкостью, т.к. содержат много водорода. Для инструмента с фторидом кальция характерна гигроскопичность из-за чего необходимо хранить без влияния влаги. Из них получаются прочные сварные соединения, но довольно грубые.

По международным стандартам используются следующие обозначения электродов для дуговой сварки:

- A – кислые; RА – рутилово-кислые;

- B – основные; RВ –рутилосновные;

- С – целлюлозные; RС – рутилцеллюлозные;

- R – рутиловые; RR – рутиловые толстые;

- S – другие типы.

По российским стандартам для электродов, предназначенных для сваривания углеродистой, низколегированной, легированной с высокой прочностью стали маркировка наносится следующая:

- Э – электроды для ручного использования и наплавления;

- Следующее цифровое обозначение определяет уровень прочности во время растяжения;

- Наличие индекса A свидетельствует о том, что швы обладают повышенными пластичными свойствами и ударной вязкостью.

Источники питания

В качестве источника могут применяться трансформаторы, имеющие низкое выходное напряжение и высокий ток до нескольких сот ампер. Во время использования постоянного тока применяется выпрямитель, преобразующий переменную составляющую в постоянную. Могут применяться разнообразные виды, включая инверторы, которые обладают меньшим весом и габаритами. Они используют принцип высокочастотного преобразования напряжения.

Сила тока может меняться различными методами: изменением количества витков на катушках или расстояний меж вторичными и первичными катушками.

Положение электродов во время работы

Расположение рабочей части будет зависеть от положений швов. Можно выделить следующее размещение: нижние швы, вертикальные, горизонтальные на вертикальных плоскостях, потолочные. Вертикальные швы могут создаваться в любом направлении как снизу вверх, так и наоборот.

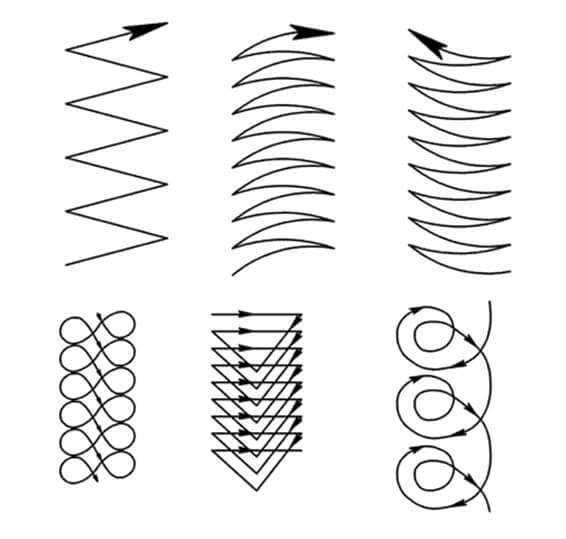

Сущность процесса и основные направления движения во время работы можно изучить на изображении.

Основы безопасности при работе

Изучая основы дуговой сварки нельзя не упомянуть о том, что она является одной из наиболее опасных и способных причинить значительный вред здоровью сварщика. Основной опасностью является присутствие очень яркого света. Он может нанести ожоги. Если этого не удалось избежать, то рекомендуем изучить статью о том, что делать если произошел ожог от сварки. Помимо этого световой диапазон способен наносить ущерб и коже. Поэтому помимо защитной маски необходимо применять защитную одежду с перчатками. Техника безопасности при электродуговой сварке также предполагает то, что нужно учитывать следующие моменты:

- Помимо света происходит разброс раскаленного металла в виде окалины. Чтобы избежать ожога от них необходимо одеваться в плотную одежду и обувь, способную защитить от раскаленных частиц. Это можно отнести и к работе над головой. Необходимо иметь защитных головной убор, рукава плотно застегнуть, а на кисти рук надеть перчатки.

- При отсутствии спецодежды для сварщика рекомендуется использовать элементы одежды из хлопчатобумажной ткани, т.к. она имеет большую стойкость к возгоранию нежели синтетика.

- Сварочные мероприятия должны выполняться в качественно проветриваемых помещениях/улице, т.к. при электрической сварке выделяется значительное количество вредных паров и газов. Надышавшись ими можно получить отравление.

- Перед началом работ необходимо подготовить воду или огнетушитель, чтобы в случае пожара из-за разлетающейся окалины было чем тушить. Нужно учесть, что в непосредственной близости возле места сварочных работ не должно быть взрывоопасных и пожароопасных материалов.

- Нельзя допускать контактов токоведущей части оборудования с жидкостью. В противном случае можно получить поражение электрическим током.

- По завершении работ на поверхности образуется шлак. Его необходимо удалять с помощью молотка. При ударе он может разлетаться на значительные расстояния. Поэтому обязательно нужно использовать защитные очки или маску.

Техникой безопасности при ручной дуговой сварке ни в коем случае нельзя пренебрегать. В противном случае можно получить серьезные травмы.

Скачать ГОСТ

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

oxmetall.ru

Ручная дуговая сварка: ГОСТ, технология, режимы, виды

Ручная дуговая сварка – это быстрый и надежный способ неразъемного соединения металлических деталей. Сварка кузнечным способом была известна людям уже несколько тысячелетий назад, она отличалась большой трудоемкостью и требовала долгого обучения и накопления опыта. В начале XX века начала применяться электродуговая сварка, металл нагревался до температуры плавления с помощью электрической дуги. За столетие возможности электродуговой сварки существенно возросли, а удобство работы сварщика повысилось. Теперь этой технологией может овладеть любой домашний мастер.

Ручная дуговая сварка

Процедура выполнения дуговой сварки

Технология ручной дуговой сварки состоит из следующих основных операций

- Подготовка заготовок и оборудования. Свариваемые поверхности необходимо тщательно очистить от ржавчины, остатков старой краски и других жидких и твердых загрязнений. Очистку проводят механическим и химическим способом. Заготовки размещают на сварочном столе или на полу так, чтобы зазор между соединяемыми деталями был минимальным, и фиксируют струбцинами и другими приспособлениями. Один провод от сварочного аппарата присоединяют к детали, другой к держателю электрода.

- Розжиг дуги. Подают напряжение на электрод и подносят его к заготовкам, кратким касанием и отведением на 3 мм разжигают дугу. Ручная дуговая сварка началась.

- Выполнение шва. Держатель ведут вдоль линии сварочного соединения с постоянной скоростью, сохраняя расстояние до детали. По окончании операции напряжение отключают.

- Завершающие операции. Производится зачистка соединения от окалины и неровностей, крепления с деталей снимаются, и они предаются на дальнейшие операции.

Процесс дуговой сварки

В зависимости от особенностей изготавливаемой конструкции и соединяемых материалов, в технологию дуговой сварки могут включаться и другие операции, такие, как предварительный нагрев заготовок, подача защитного газа и другие. Но в любом случае ручная сварка требует от сварщика точного глазомера, хорошей координации движений и твердой руки.

Принцип действия

Тепло, достаточное для плавления кромок соединяемых заготовок, получают от электрической дуги. В зоне действия дуги образуется область жидкого расплава, в которой перемешивается металл обеих заготовок. При остывании они кристаллизуются и образуют единое целое, или сварочный шов. Эту область расплава, перемещающуюся вслед за электродом и дугой вдоль линии шва, называют сварочной ванной. Металлический электрод стержень покрывают специальным составом, или флюсом. При нагревании он расплавляется, выделяя инертный газ, образующий защитное облачко над рабочей зоной и препятствующий окислению расплава.

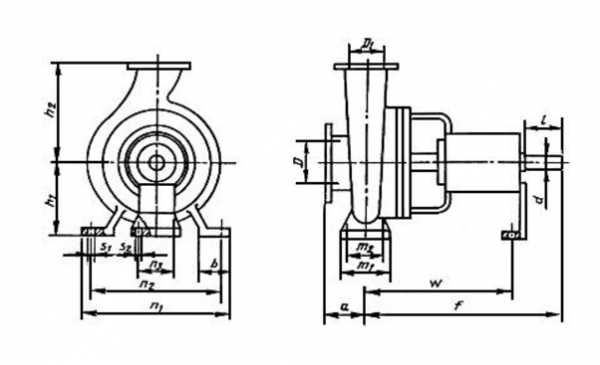

Схема ручной дуговой сварки

Для поддержания электродуги на держатель и на заготовки подают напряжение от источника.

Ручную дуговую сварку ведут как постоянным, так и переменным током. Для этого применяются специализированные или универсальные источники.

Ручная дуговая сварка цветных металлов и сплавов, отличающихся повышенной химической активностью в нагретом состоянии, проводится в атмосфере специально подаваемых в рабочую зону защитных газов.

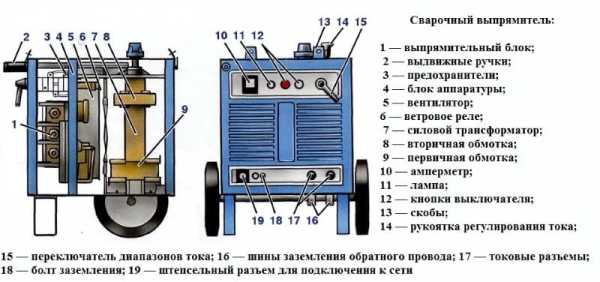

Устройство сварочного выпрямителя

Ученые и изобретатели постоянно вносят усовершенствования и изобретают новые методы для такой важной в жизни людей технологии, как ручная дуговая сварка

Особенности ручной дуговой сварки

Главной особенностью технологии является создание неразъемного, прочного и долговечного соединения заготовок. Дуговая сварка — наверное, самая распространенная сегодня сборочная операция. Ее используют при производстве самых разнообразных изделий и конструкций, включая высоконагруженные узлы, сохраняющих прочность при статических, динамических и периодических нагрузках, в условиях экстремальных температур, агрессивных сред, высоких и низких давлений и радиационного облучения.

Для получения прочного и долговечного соединения ручная дуговая сварка требует устойчивого электроснабжения. Кроме того, сварочные работы нужно проводить в сухом помещении или во временных палатках, для защиты рабочей зоны от влаги и сильных порывов ветра

Классификация и способы

По типу применяемого электрода ручная дуговая сварка может быть:

- Плавящимся.

- Неплавящимся.

По типу применяемого тока

- Постоянным.

- Переменным.

- Трехфазным.

Классификация дуговой сварки

По предварительной термической подготовке деталей

- Обычная.

- «На горяче».

По степени автоматизации процесса различают

- Ручную.

- Полуавтоматическую.

Существуют и другие виды, применяемые в особых условиях на производстве.

Преимущества ручной дуговой сварки

Основные преимущества технологии перед другими видами сварки заключаются в следующем:

- Работать можно в любом пространственном положении.

- Доступна работа в стесненных условиях.

- Возможно соединять различные металлы и сплавы.

- Простота использования и освоения.

- Мобильность.

Но, кроме очевидных достоинств, методу свойственны и недостатки:

- Вредные факторы, влияющие на здоровье сварщика.

- Зависимость качества от квалификации и опыта.

- Малая производительность.

Последний фактор не так важен при ограниченном объеме работ, типичном для домашней мастерской.

Используемые электроды

Все электроды подразделяются на две большие группы:

- Плавкие;

- Неплавкие.

Электроды

Плавкие применятся намного шире, они расходуются в процессе работы, а их металл включается в шовный материал. Флюсовый порошок, которым они обмазаны, сгорает в пламени электродуги. При этом выделяются химически малоактивные газы, образующие защитную атмосферу над сварочной ванной.

Неплавкие делается из тугоплавкого материала, в основном вольфрама, они не расходуется во время сварки и служит лишь для подведения тока к дуге. Защитную атмосферу в этом случае создают подачей газа через шланг или насыпая флюсовый порошок вдоль линии сварки.

Кроме того, они различаются по диаметру. Диаметр определяет как сварочный ток, который на него необходимо подать, так и максимальную толщину соединяемых деталей.

Источники питания

Для ручной электросварки применяют следующие разновидности источников тока:

- Трансформаторы. Уходящий в прошлое, громоздкий и очень тяжелый источник. Преобразует высокое напряжение питающей сети в пониженное, пропорционально увеличивая силу тока. Ручная дуговая сварка переменным током требует высокого мастерства сварщика, источник сильно зависит от стабильности параметров питающей электросети и вызывает в ней помехи и броски напряжения. Не рекомендуется для начального обучения.

- Выпрямители. Представляет собой тот же громоздкий сварочный трансформатор, дополненный выпрямительным блоком. Ручную дуговую сварку ведет постоянным током, но при этом сохраняет остальные недостатки трансформатора.

- Инверторы. Современный сварочный аппарат. В нем переменный ток из сети путем многократных преобразований превращается в постоянный ток, напряжение которого стабилизировано. Работа его не зависит от изменений напряжения в питающей сети, и сам он также не вызывает бросков напряжения. Отличается малым весом и габаритами, его легко переносить, а маломощные модели вообще можно носить на плечевом ремне. Это очень удобно при сварке протяженных конструкций, например, заборов. Оснащен электронными системами стабилизации параметров дуги и защиты от прилипания электрода. Идеально подходит как для начального обучения, так и для дальнейшей работы. Доступен по цене.

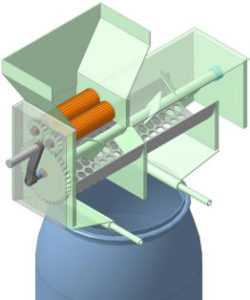

- Полуавтоматы. В качестве источника тока используется инвертор. В этом классе аппаратов используется сварочная проволока, подаваемая в рабочую зону специальным механизмом. Вместо флюсового напыления применяется прямая подача газа из баллона в рабочую зону. Многократно превосходит инвертор по производительности и по диапазону доступных для соединения металлов и сплавов. В несколько раз дороже инвертора равной мощности.

Сварочный полуавтомат

Сварочный полуавтомат  Трансформатор для сварки

Трансформатор для сварки Для начального обучения и небольших объемов работ лучше выбрать инвертор, для сложных работ или больших объемов больше подойдет полуавтомат.

Положение электродов во время работы

От правильного положения и траектории движения электрода во время ручной дуговой сварки напрямую зависит как качество соединения, так и производительность работы сварщика

Наиболее распространены траектории, ориентированные вдоль оси электрода. Движение таким образом помогает поддерживать оптимальный дуговой зазор. Слишком короткая дуга вызывает перегрев рабочей зоны, разбрызгивание металла и прилипание электрода. Слишком длинная дуга может вызвать непровар, появление пор или угасание дуги.

Далее следует освоить равномерное движение вдоль линии соединения деталей. Если движение будет строго поступательным, получится ровный и тонкий шов, ширина которого может превышать диаметр электрода не более чем в полтора раза. Такую траекторию используют для сваривания листов и профилей малой толщины, при исполнении многослойных соединений.

Следующий тип траектории — к продольному движению добавляются короткие поперечные перемещения, напоминающие очень плотную строчку «зигзаг» на швейной машинке. Здесь также очень важно следить за тем, чтобы в крайнем положении каждого «стежка» не увеличивался дуговой зазор.

Надо выполнять движение змейкой всей кистью. Такой вид траектории позволяет добиться существенно большей ширины и глубины проплавки.

Ширина такого сварочного соединения может в три, а у опытного сварщика — и в пять раз превышать диаметр электрода.

Основы безопасности при работе

Ручная дуговая сварка является источником повышенной опасности. Основные факторы, вредящие здоровью сварщика и лиц, работающих рядом с ним, следующие:

- Высокая температура дуги и рабочей зоны, могущая вызвать ожоги.

- Разбрызгивание раскаленного металла и разлет частиц шлака при зачистке.

- Мощное ультрафиолетовое излучение, приводящее к заболеваниям кожи и глаз вплоть до слепоты.

- Высокое напряжение питающей сети.

- Вредные сварочные газы и пары металла, вдыхание которых приводит к отравлению и заболеваниям органов дыхания.

- Пожароопасность.

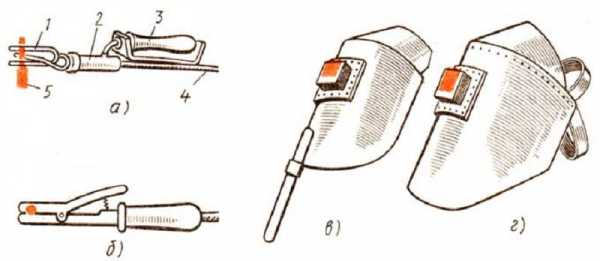

Электрододержатели и защитные приспособления

Исходя из этого, следует соблюдать следующие требования по безопасности

- Использовать индивидуальные средства защиты: маску со светофильтром, респиратор, краги сварщика и невоспламеняющуюся спецодежду и обувь.

- Обеспечить качественную вытяжную вентиляцию.

- Перед началом работы осмотреть оборудование на предмет отсутствия механических повреждений и нарушения изоляции.

- Надежно закрепить свариваемые заготовки инвентарными крепежными приспособлениями или специальной оснасткой.

- Не загромождать рабочую зону, следить за положением кабелей и шлангов.

- После окончания сварных работ выключить оборудование.

Выполнение этих требований позволит сохранить здоровье и сберечь материальные ценности.

Что влияет на качество и размеры сварного шва

Одна из важных характеристик, определяющих качество сварного соединения — это провар, определяемый как отношение ширины шва к его глубине в поперечном сечении.

На геометрические показатели влияют следующие факторы:

- Сила тока. Чем она больше, тем большей глубины проплава можно достигнуть. Глубина проплава зависит также от плотности свариваемого материала — чем плотнее металл, тем меньшей глубины удастся добиться при той же силе тока. Сила тока не оказывает существенного воздействия на ширину.

- Тип применяемого тока. При сварке постоянным током соединение получается более узким, а при использовании переменного тока той же интенсивности-более широким.

- Диаметр электрода также оказывает влияние на глубину и ширину шва. При большем больше диаметре электродуга получается мощнее, позволяя получить более широкий шов.

- Рабочее напряжение также влияет на параметры шва — при его повышении ширина шва увеличивается.

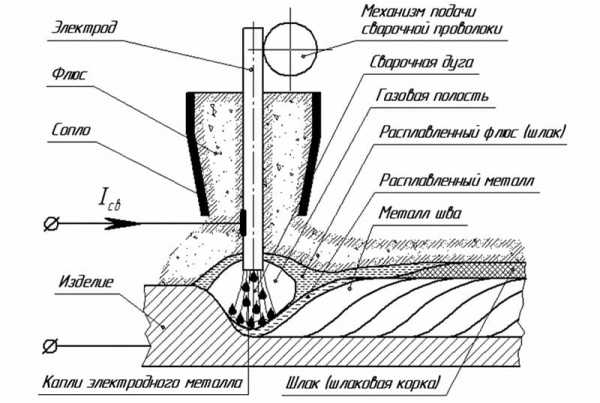

Схема сварки под флюсом

Флюс, сгорая в пламени дуги, выделяет защитные газы, а твердые остатки образуют шлак, также попадающий в сварочную ванну.

Химический состав шлака оказывает сильное влияние на качество.

Он:

- улучшает качество обработки стали;

- стабилизирует тепловой режим рабочей зоны и повышает скорость плавления;

- облегчает формирование сварного шва;

- повышает стабильность электродуги.

Существует способ ручной дуговой сварки, при котором используются цельнометаллические плавящиеся электроды, а флюс в виде порошка насыпается вдоль линии будущего шва. По мер прохождения сварочной ванны порошок плавится, а при остывании шлак отделяется от поверхности сваренного металла. Такой способ применяет на промышленных предприятиях в специальных случаях.

В целом автоматическая сварка дает намного лучшие, а главное, стабильные результаты качества работ, чем ручная дуговая. Причина этого заключается в том, что все параметры процесса, включая положение сварочной головки, угол ее наклона и расстояние до поверхности контролируются компьютером. К тому же автомат не утомляется, его внимание не рассеивается и он не подвержен влиянию вредных факторов рабочей зоны.

Как варить швы в разных положениях

Ручная дуговая сварка позволяет варить в самых разнообразных положениях. ДЛЯ каждого из них существуют свои технологические указания, направленные на обеспечение высокого качества работ.

Параметры режима ручной дуговой сварки

Нижнее положение

Сварщик находится сверху относительно рабочей зоны, заготовки расположены горизонтально. Это самое простое и самое распространенное положение. В нем необходимо следить лишь за полным проплавлением сечений и не допускать прожогов. Требуется надежно закрепить заготовки инвентарными крепежными средствами, а под них подложить специальные монтажные прокладки из меди.

Скачать ГОСТ 5264-80

Вертикальное положение

В этом положении начинает действовать такой осложняющий работу фактор, как земное притяжение. Под его воздействием расплавленный металл будет стремить покинуть сварочную ванну и стечь вниз. Работу рекомендуется вести в направлении снизу вверх, чтобы стекающие расплавленные капли попадали на сформированный шовный материал. Этот прием заметно снижает скорость работы, но позволяет сохранить качество. При выборе направления сверху вниз скорость повысится, но заметно упадет глубина проплава.

Сварка вертикальных швов

Потолочное положение

Это самое сложное положение, в котором приходится работать сварщику. Чтобы расплавленный металл не пролился вниз, требуется снизить вес сварочной ванны до такой степени, чтобы он удерживался силами поверхностного натяжения. Это достигается уменьшением скорости и периодической приостановкой работ для того, чтобы металл успевал схватываться.

Ручная дуговая сварка в потолочном положении

Умение работать в потолочном положении — признак высокой квалификации сварщика.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

| Из данной статьи вы узнаете, как расшифровываются TIG, MIG-MAG и MMA сварка, узнаем их основные отличия. Помимо этого, в сваривании нет жестко установленной классификации, поэтому бывает трудно отличить методы сваривания. По этой причине большинство зарубежных производителей пользуются английским аббревиатурами, признанными общественностью. В данной статье мы рассмотрим TIG, MIG-MAG и MMA сваривание. MMA-сварка – это ручное дуговое сваривание штучными электродами с нанесенным на них покрытием. Она используется для сваривания углеродистых, а также нержавеющих сталей. Углеродистые стали свариваются на постоянном и переменном токе, но нержавеющая сталь может свариваться только на постоянном токе. Плюсами данного вида сваривания является возможность сваривания в любом пространственном положении, отсутствие газовых баллонов для сваривания и высокая экономичность сварочного процесса. Среди минусов стоит выделить низкую производительность и необходимость удаления шлака с деталей. TIG-сваркой является ручное сваривание с использованием неплавящихся вольфрамовых электродов в среде защитного газа аргона. Данный метод сваривания на постоянном токе применяют для стальных деталей, а TIG на переменном – для алюминия и его сплавов. Плюсами TIG-сваривания является отсутствие брызг металла, хорошее управление параметрами дуги, аккуратный сварочный шов и возможность сваривания деталей небольшой толщины. Минусами является наличие баллона для газа, низкая производительность и высокие требования по подбору оператора. Сваривание MIG-MAG – это полуавтоматическая сварка электродной проволокой в среде инертного газа аргона. В некоторых случаях может применяться углекислый газ. Данный способ сваривания используется для сваривания сталей (в том числе нержавеющих), а также алюминиевых сплавов. Плюсами MIG-MAG сваривания с газом является высокая производительность, небольшое количество дыма и отсутствие шлака, который требуется убирать со сварочного шва. Минусами является применение газового баллона и ограниченное применение на открытом воздухе. Сваривание порошковой проволокой имеет такие преимущества, как отсутствие газовых баллонов, всегда готово к применению и прекрасно подходит для работ на открытом воздухе. Минусами является высокая стоимость порошковой проволоки и необходимость удаления шлаков с металла шва. Стоит отметить, что пайка MIG позволяет работать при более низких температурах, чем при сваривании MIG. Это позволяет с меньшей степенью деформировать соединенные части. Материалы соединяются с помощью расплава материала припоя. Пайка MIG нашла широкое применение при кузовном ремонте, потому что цинковое покрытие стали при таком способе соединения металла не повреждается. |

| Плюсы | Минусы |

| Возможность сваривания практически всех видов металлов | Недостаточно высокая производительность по сравнению со сваркой полуавтоматом |

| Сварка в любом положении, даже в ограниченном пространстве | Качество шва зависит от навыков пользователя |

| Допустима работа с аппаратами практически в любых атмосферных и температурных условиях | Сложность технологического процесса, связанная с розжигом дуги и риском прилипания электрода к металлу |

| Невысокая стоимость сварочного оборудования, возможность его использования в быту | Испарение обмазки электрода, способствующее ухудшению рабочих условий |

На самом деле, перечисленные минусы по сути таковыми не являются, нужно просто учитывать специфику использования. Для большинства строительных и производственных задач именно ММА сварка является идеально подходящим методом. Например, если электродуговая сварка металлов не является основным рабочим процессом, то недостаточно высокая производительность и сложность технологического процесса не должны заставить отказаться от этого метода. Современные производители позаботились о том, чтобы осваивать электродуговую сварку было легче. Они оснащают аппараты системами «Горячий старт» и «Антизалипание». С их помощью даже новичок справится со сварочными работами.

На фоне минусов, которые в большинстве случаев не являются препятствием к использованию ММА сварки, достоинства этого метода неоспоримы. Именно они делают его универсальным и дают возможность применять практически в любых сферах пользователям с различным уровнем подготовки. По сравнению с полуавтоматами и аппаратами аргонодуговой сварки, оборудование для этого метода сварки доступно по стоимости. К разговору о нем и стоит перейти в заключении нашей статьи.

Какое сварочное оборудование используют?

Итак, вам предстоит электродуговая сварка, но вы еще не решили, какой аппарат выбрать для работы. Решение стоит принимать, опираясь не только на цену модели; прежде чем сравнивать характеристики разных устройств, нужно определиться с видом аппарата. Перечислим основные виды.

- Сварочные трансформаторы – надежные, неприхотливые аппараты, полностью механические, с ручным управлением. В основе их работы лежит сердечник – катушка с металлической проволокой, которая преобразует сетевой электрический ток в сварочный. Сварка осуществляется на переменном токе, это ограничивает сферу применения оборудования. Кроме того, у трансформаторов большие габариты и вес, чаще всего их устанавливают стационарно в мастерских и на производстве.

- Сварочные выпрямители – техника, которая преобразует переменный ток в постоянный. Это позволяет легко получать ровный и аккуратный шов. Они обладают большими габаритами, и для лучшего результата требуются базовые навыки сварщика.

- Сварочные аппараты-инверторы – современное оборудование, с которым ручная дуговая сварка становится проще для неопытного пользователя. В конструкции нет массивной катушки, работа строится на электронной плате, в корпус уже встроен выпрямитель, поэтому на выходе получается постоянный ток, а микропроцессор корректирует его стабильность. Большинство моделей имеют системы защиты от прилипания электрода, быстрый розжиг и форсаж дуги. Вес и размер таких аппаратов в разы меньше по сравнению с трансформаторными аналогами.

Если вам предстоит электродуговая сварка в быту, автомастерской или на стройке, где нерационально использовать массивное оборудование, логичнее выбрать сварочный инвертор. Например, с таким аппаратом можно работать на высоте, повесив его на плечо. Хотите узнать подробнее о моделях оборудования, предлагаемого сегодня на рынке? Тогда читайте обзор «Лидеры среди электродуговых сварочных аппаратов ММА».

Купить оборудование для электродуговой сварки металлов вы можете в нашем интернет-магазине. Мы предлагаем модели профессионального и бытового назначения. Вы без труда подберете тот аппарат, который лучше всего подойдет для выполнения ваших задач, и сможете легко с ним работать. Оформляйте заказ через сайт и не забудьте сразу приобрести необходимые расходные и вспомогательные материалы.

Вам также могут быть интересны статьи

- Сварка методом ММА: доступно о главном Являясь одним из самых широко используемых методов, ручная электродуговая сварка ММА имеет ряд существенных достоинств и недостатков, которые необходимо учитывать при выборе сварочных аппаратов.

www.vseinstrumenti.ru

www.samsvar.ru

история создания и основные способы применения

История создания, метод работы и принцип работы с различными металлами с использованием сварочной дуги был известен еще в XIX веке.Русский физик Василий Петров создал условия для функционирования устойчивого электрического разряда (1802). В дальнейшем его идеи сварки использовал на практике другой наш соотечественник – Николай Бенардос. Ему удалось соединить металлические части эл дугой, которую создавали между собой неплавящийся угольный электрод и свариваемое плавлением изделие (1882).

Дуговая сварка это основа основ соединения металла

Уже первый сварочный агрегат обеспечивал подачу газа для эффективного процесса, где взаимодействовали два электрода или один электрод и обрабатываемая с его помощью деталь.

Развитие дуговой сварки

Следующим этапом исторического развития дуговой сварки стали опыты русского инженера Николая Славянова. Произошла замена неплавящегося угольного электрода на металлический, который плавился и исключал необходимость в отдельном присадочном металле (1888).

Эти открытия русских испытателей и стали той основой, на которой построено современное производство агрегатов для дуговой сварки во всем мире. Все, что происходило в дальнейшем, шло по путям:

- изыскания защитных средств и способов обработки расплавляемого для сварки металла;

- автоматизации различных способов сварочного процесса.

Способов защиты к настоящему времени известно несколько:

- газовая,

- газошлаковая,

- шлаковая.

Автоматизация сварки, в том или ином виде позволяет классифицировать ее на три основные группы:

- полностью автоматическая,

- механизированная,

- ручная.

Используемый эл разряд должен иметь нужную продолжительность. Для этого применяется специальный источник питания дуги (для краткости написания используется аббревиатура ИПД). Поэтому в формате переменного тока используется сварочный трансформатор, а если ток постоянный – генератор или выпрямитель.

Разновидности дуговой сварки

Сварка с использованием покрытых электродов

Весь сварочный процесс при этом идет ручным способом, плавлением обрабатываемой поверхности. Предполагается использование плавящихся и неплавящихся электродов. Из первой группы предпочтение отдается:

- алюминиевым,

- медным,

- стальным

электродам и некоторым другим, в зависимости от конкретных параметров сварки. Из второй группы характерно использование:

- вольфрамовых,

- графитовых,

- угольных

электродов различного диаметра.

Чаще всего в ход идут стальные электроды. При этом осуществляются:

- подача электрода в район места предполагаемого процесса,

- процесс перемещения сварочной дуги по всей длине обрабатываемой поверхности детали, на которой плавлением образуется шов.

Этот способ соединения деталей электрической дугой входит в число самых распространенных. Он выгодно отличается от остальных тем, что предельно прост и универсален, когда сварочный аппарат используется для изготовления конструкций различного профиля. Отлично зарекомендовал себя данный способ в случаях, когда необходимо работать:

- в горизонтальном, вертикальном положении или вести сварочные работы под углом;

- в местах, куда бывает трудно обеспечить нормальный доступ.

К числу недостатков следует отнести:

- малую производительность этого вида дуговой сварки,

- прямую зависимость результатов труда от профессионализма специалиста, выполняющего данную работу.

Дуговая сварка не плавящимся электродом в среде аргона

Сварка при помощи штучных электродов

В современной терминологии этот процесс дуговой сварки называется ММА. Это англоязычное название (от Manual Metal Arc), в наших учебных пособиях и инструкциях иногда применяется аббревиатура РДС. При этом способе эл ток в постоянном или переменном формате подводится на электрод и свариваемую деталь.

Дуга естественным плавлением обрабатывает электрод и поверхность детали. При этом электрод образует отдельными каплями материал для смешивания с расплавляемой поверхностью детали. Глубина проплавления регулируется сварщиком и зависит от того, каковыми являются:

- сила подаваемого эл тока,

- диаметр используемого электрода,

- положение (вертикальное, угловое или горизонтальное) сварки,

- скорость перемещения сварочной дуги по обрабатываемой площади предполагаемого шва,

- вид соединения (одинарный, двойной и так далее),

- форма и размеры обрабатываемой кромки детали

и другие факторы, влияющие на процесс сварки.

Отдельно можно рассмотреть процесс зажигания и поддержания дуги, установку необходимых параметров сварочного тока. Однако в большинстве случаев при сварке используется аппарат в виде инвертора, где эти функции прописываются отдельно, в прилагаемой инструкции, применительно к каждой модели и диаметру используемого электрода.

Дуговая сварка под флюсом

Наиболее часто этот способ используется в промышленных отраслях, когда есть необходимость в сварке изделий, содержащих:

- различные сплавы,

- сталь,

- цветные металлы,

поскольку этот способ:

- высокопроизводителен,

- отличается отменным качеством работ и стабильным соединением свариваемых поверхностей,

- заметно улучшает условия трудового процесса,

- значительно меньше расходует эл энергии и материалов для сварки.

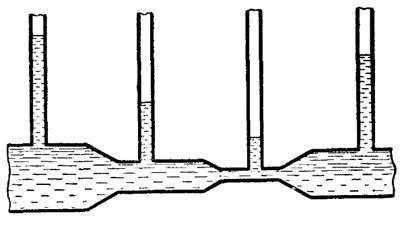

Дуговая сварка под флюсом

В углекислом газе предполагается наличие смесей с инертными/активными газами, для создания максимальной эффективности горения дуги. Недостатком (и весьма существенным) данного способа специалисты считают ограниченность положений для ведения работ. Поскольку отклонение от горизонтального даже на 10 градусов приводит к стеканию флюса и металла, сварочный процесс можно осуществлять только в положении снизу.

Этот способ используется в режиме однодуговой сварки, при котором используется один электрод. При этом происходит горение сварочной дуги между подаваемой проволокой (играющей роль электрода) и деталью (свариваемой поверхностью), которая находится под слоем флюса. Постепенным плавлением флюса, в образуемом при этом газе происходит образование полости (так называемый газовый пузырь), где и обеспечивается горение дуговой сварки.

Этот вид сварки возможен, как в режиме переменного тока, так и при постоянном токе. Иногда используется двухдуговая или многодуговая сварка, при этом аппарат для подачи питания может быть один или несколько.

Способ ручной дуговой сварки TIG

Такой способ возможен при использовании неплавящегося электрода в защитном инертном и углекислом газе, образующих эффективно действующую смесь. Современный метод сварки TIG закладывается в качестве одной из функций практически во всех новинках инверторов.

Любой аппарат XXI века обладает ей, в совокупности с другими вспомогательными функциями. Расшифровывается эта аббревиатура, как Tungsten Inert Gas, а поскольку лучший неплавящийся материал – это вольфрам, то зачастую можно встретить аббревиатуру WIG. Она обозначает Wolfram Inert Gas. Есть также обозначение GTA, то есть Gas Tungsten Arc.

При этом способе происходит ручная или автоматическая подача проволоки, играющей роль электрода. В любом случае, в углекислом газе смешивается один из инертных газов, чаще всего аргон. Поэтому такую сварку называют еще аргонно-дуговой (АДС). Помимо аргона применяются также:

- всевозможные газовые смеси,

- азот,

- гелий,

а иногда используется атомно-водородная сварка, похожая на сварку TIG. С момента открытия преимуществ сварки в углекислом газе и его смесях с инертными газами этот способ стал широко использоваться в промышленных отраслях. При этом дуговая сварка плавлением обрабатываемой поверхности неплавящимся электродом может производиться во всех трех указанных выше режимах, начиная от ручного режима и заканчивая режимом автоматическим. Используемый сварочный аппарат позволяет применять все виды электродов, начиная от самого тонкого и заканчивая самыми толстыми.

Дуговая сварка в режиме MIG/MAG. Это сварка с использованием плавящегося электрода. Она также производится в углекислом газе со всевозможными инертными/активными газами:

- азотом,

- гелием,

- кислородом,

- аргоном

и другими.

При этом, соединяясь в углекислом газе, эти дополнительные компоненты образуют наиболее эффективную смесь для полноценного поддержания дуговой сварки, происходящей плавлением электрода и обрабатываемой детали. Этот современный метод также поддерживает любой аппарат из числа имеющихся на российском рынке сварочных инверторов. Использование различных смесей с углекислым газом необходимо соотносить с конкретными параметрами предполагаемого технического задания.

zavarimne.ru

Basic tips to improve stick welding (Советы по улучешнию качества швов РДС) - Переведенные - Статьи

Основные советы по улучшению качества РДСПросто помните о ТДУПС: Ток сварки, Длина дуги, Угол наклона электрода, Поперечное движение электрода и Скорость сварки. Если вы только начали изучать процесс РДС, помните, эти пять аспектов улучшат вашу технику сварки.

Перед тем как перейти к пункту "как варить" далее в статье, найдите минуту для рассмотрения следующих советов, особенно если вы никогда не зажигали дугу или все еще обсуждаете, какой следует купить источникпитания.

Вопрос: Какой тип источника питания РДС подходит для всестороннего использования?

Ответ: Источник питания с AC/DC (пост/переменн. ток) выходом

Сварка на постоянном токе имеет преимущества над сваркой на переменном токе в большинстве случаев, это : легкое зажигание дуги; меньше прерываний дуги; меньшее разбрызгивание/лучший внешний вид шва; легче выполнять сварку в вертикальном (снизу вверх) и потолочном положениях; легче процесс обучения и более "мягкая" дуга. Постоянный ток обратной полярности (электрод "+") обеспечивает примерно на 10% большее проплавление чем сварка на переменном токе, в то время как сварка на постоянном токе прямой полярности (электрод "-") лучшеподходит для более тонкого металла.

Вопрос: Имеет ли сварка на переменном токе какие-нибудь преимущества?

Ответ: Да, если требуется соединить металл, который становится магнитным после трения. В этом случае постоянный ток не используется из-за "дутья дуги", магнитное поле смещает расплавленный присадочный металлот сварочной ванны. Т.к. переменный ток меняет полярность, что позволяет вам сваривать намагниченный металл.

Вопрос: Источник питания какой мощности мне потребуется?

Ответ: Источник питания позволяющий варить на токе 225-300 ампер справится практически с любой ситуацией с которой столкнется среднестатистический пользователь, в основном процесс РДС требует 200 ампер или меньше. Для сварки материалов толщиной более чем 3/8 дюйма(9.5 мм), накладывайте многослойные швы - так поступают профессионалы, даже при сварке конструкционной стали толщиной 1 дюйм.

Вопрос: Я встречался с термином "продолжительность включения" в таблице спецификации продукта. Что это означает?

Ответ: Продолжительность включения это количество минут, из 10 минутного цикла, которые сварщик может использовать для сварки. Например, источник питания Thunderbold XL выдает 200 ампер пост. тока при продолжительности включения 20%. Т. е. можно варить на данном токе в течении 2 минут, потом источнику следует дать остыть в течении 8 минут, для предупреждения перегрева.

Продолжительность включения и ток сварки обратно пропорциональны. При работе на 90 амперах, у источника Thuderbolt продолжительность включения 100%, т.е. вы можете варить без остановки. Это правило обратной пропорциональности справедливо для всех сварочников Miller, но не применяется для всех источников питания, например других компаний.

Вопрос: Какую марку электродов следует использовать при твердой наплавке?

Ответ: Электроды для твердой наплавки должны обеспечивать сопротивление удару, абразивному износу, или то и другое в зависимости от применения. Соединитесь с локальным поставщиком сварочного оборудования и узнайте мнение эксперта. Если вы не знаете поставщика, позвоните по номеру 1-800-426-4543 и оператор автоматически соединитвас с ближайшим поставщиком продукции Miller. Вы также можете найти поставщика по адресу http://millerwelds.com/whertobuy/ENDPARA.

Вопрос: Какую марку электродов следует мне использоватьв основном для сварки стали?

Ответ: Обычные электроды, используемые для сварки сталей: 6010, 6013, 7018 и 7024, каждая марка имеет особые свойства: 6010 для глубокого проплавления, 6013 - меньшее проплавление. Для лучшего внешнего вида шва и сварки высокопрочных сталей используйте электроды 7018. Для лучшего проплавления материала большой толщины, сделайте разделку кромок под углом 30 градусов и и накладывайте многослойный шов. Можно наложить первый шов электродами 6010, а последний шов многослойного шва электродами7018. Электродами 7024, возможно, варить проще всего. Также известные как "тягучие электроды", с толстым покрытием автоматически поддерживают правильную длину дуги, которая позволяетвам тащить электрод прямо вдоль свариваемого металла.

Вопрос: Должен ли я удалить ржавчину и масло перед сваркой?

Ответ: РДС более терпима к различного рода загрязнениям, но не повредит очистить свариваемый металл проволочной щеткой. Если вы подготовили металл должным образом и у вас навыки среднего уровня в сварке, вы можете выполнить шов без дефектов. Тем не менее, даже отличные навыки в сварке не помогут если металл не подготовлен к сварке должным образом, что может привести к трещинам, непроварам и шлаковым включениям.

Помните ТДУПС

Теперь, когда вы готовы к сварке, помните о ТДУПС. Использование всех пунктов одновременно может показаться трудным, но это придет с практикой. Не теряйте уверенности в себе! Сварка штучными электродамиполучила свое имя не от того, что электрод выглядит как палочка, но потому что каждый как бы втыкает электрод в заготовку когда учится варить.

Ток сварки: Правильный подобранный ток, или ампераж, в первую очередь зависит от диаметра и типа выбранного электрода. Например, электрод диаметром 1/8 дюйма марки 6010 используют при токе от 75до 125 ампер, в то время как электрод диаметром 5/32 дюйма марки 7018 при токе выше 220 ампер. На упаковке от электродов обычно указывают рабочий диапазон. Устанавливайте силу тока в зависимости от толщиныматериала, положения сварки (на 15% меньше для потолочнойсварки в сравнении с нижним). Большинство новых сварочных аппаратов имеют постоянный список, с рекомендуемыми установками силы тока для различных марок электродов и толщин свариваемого материала.

Длина дуги: Правильная длина дуги изменяется с каждым изменением марки электрода и назначением. В качестве отправной точки, длина дуги не должна превышать диаметр электрода. Слишком малая длина дуги уменьшает напряжение сварки. Образуется неустойчивая дуга, которая может погасить сама себя, или может быть причиной залипания электрода, также образуя сварной шов с высоким усилением. Чрезмерно большая длина дуги (слишком большое напряжение) является причиной разбрызгивания, низкого коэффициента наплавки, подрезов и может быть даже пористости.

Многие новички держат слишком длинную дугу и т.о. получают грубые швы и повышенное разбрызгивание. Немного практики и вы увидите, что короткая, контролируемая дуга улучшает внешний вид шва, более узкий шов и уменьшает разбрызгивание.

Угол наклона электрода: При РДС в нижнем, горизонтальном или потолочном положении используют технику "отставания" или "правого способа". Держите электрод перпендикулярно к соединению и наклоняйте верхнюю часть электрода в направлении движения примерно на 5-15 градусов. Для вертикальной сварки снизу вверх используют технику "от себя" или "левый способ" : наклоняют верхний конец электрода на 15 градусов от направления сварки.

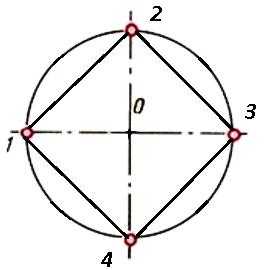

Поперечные движения электрода: Каждый сварщик манипулирует илипо другому перемещает электрод поперек шва уникальным образом. Отработайте свой стиль наблюдая за другими, практикуясь и создавая свой метод, который обеспечит хороший результат. Заметьте, что при сварке материала толщиной 1/4 дюйма или тоньше, с поперечнымиколебания электрода обычно получают шов шире, чем требуется.В большинстве случаев,простого, без колебаний движения достаточнодля получения удовлетворительного шва.

При вертикальной сварки на подъем сконцентрируйтесь на проваре кромок середина образуется и так. Немного задерживайтесь на кромке, чтобы позволить дальней кромке остыть, а сварочной ванне догнать электрод,и гарантированно дать проплавленной дальней кромке закристаллизоваться. Если шов выглядит как чешуя рыбы, значит вы двигаетесь слишком быстро и не задерживаетесь достаточно долго на кромках.

Скорость сварки: При правильной скорости сварки получите шов требуемых формы, ширины и внешнего вида. Отрегулируйте скорость сварки так, чтобы дуга находилась в пределах 1/3 ванны. Малая скорость сварки даст широкий выпуклый шов с неглубоким проплавлением. Чрезмерно большая скорость сварки уменьшает провар, образует более узкий шов, и возможно подрезы.

В заключение несколько советов. Всегда помните, что требуется хорошийобзор сварочной ванны. Иначе, вы не сможете гарантировать что свариваете кромки, держите дугу в границах ванны и вводите достаточное количество тепла. Для лучшего обзора, держите голову в стороне от свариваемых кромок и дыма.

Также помните, что вы учитесь на ошибках. Нет ничего зазорного в удалении некачественных швов. Фактически, профессиональные сварщики выполняют качественные швы т. к. они распознают дефекты, удаляют ихи переваривают.

Источник: http://www.millerwelds.com/resources/articles/A-Stick-Welding-Cheat-Sheet/

weldingtech.ucoz.ru

Электрическая дуга–основа РДС | Сварка и сварочное оборудование

Рубрика: Сварка и сварочное оборудованиеИспользование любых установок для дуговой сварки металлов, от недорогого сварочного инвертора до огромных специализированных/компьютеризированных машин, основано на тепловом воздействии дугового факела на свариваемый металл. Что же такое электрическая дуга вообще и сварочная дуга в частности?

Дуга является частным случаем электрического разряда в газообразной среде, отличающаяся устойчивостью, большой мощностью и удовлетворительной управляемостью. В общем виде разряд бывает коронный, тлеющий, искровой. Их сравнение с дуговым «собратом» выявляет технологические преимущества последнего:

- Искровой разряд обладает невысокой мощностью и протекает кратковременно;

- Коронный разряд возникает при высокой неоднородности электрического поля, значительная часть его энергии расходуется на свечение;

- Тлеющий разряд стабилен во времени и пространстве, но его образование связано с низким давлением ионизируемой среды.

Для целей практической сварки из всего «ассортимента» электрических разрядов подходит только дуговой. Это касается любого оборудования для РДС, Mig/Mag/Tig установок, стационарных EWM сварочных аппаратов и мобильного переносного оборудования. Только дуга обладает приемлемой длительностью, высокой плотностью рабочего тока и сравнительно малыми потерями напряжения – что позволяет создавать установки с высоким КПД, хорошей управляемостью и широким диапазоном обрабатываемых металлов и сварочных режимов.

Зажигание сварочной дуги

Поджиг дугового факела при MMA-сварке производится двумя основными способами:

- Выполняется замыкание цепи электродным торцом, после чего он отводится на рабочее расстояние (обычно от 3 до 6 миллиметров). При быстроте замыкания и точности отвода возникает стабильный факел. Практически все современные РДС аппараты снабжаются удобным функционалом «легкого поджига», и недорогой сварочный инвертор, и высокопрофессиональный специализированный агрегат. За счет простоты реализации, опций «Antistick» и «Hot start» данный метод является основным.

- Электродный торец только приближается к заготовке на то же расстояние оптимальной длины факела (3…6 мм), но короткого замыкания не происходит. Вместо него в питающую цепь кратковременно включают осциллятор либо другое устройство для инициирования высокочастотного импульса переменного напряжения. Происходит пробой дугового зазора, соответственно возникает дуговой разряд. Метод сложен ввиду потребности дополнительного источника импульсов, чаще используется для работы неплавящимся электродным стержнем.

Физика процесса «дуга+металл»

При первом контакте (т.е. при коротком замыкании) электродного торца со свариваемой деталью ток в области соприкосновения достигает огромных величин. Выделяется такое количество тепла, что металл заготовки (и в определенной степени сердечник электрода) плавятся сразу, мгновенно. Между плавно отводимым электродом и свариваемой кромкой возникает перемычка из композитного расплава «металл детали + материал электродного стержня». В этот момент дуги еще нет! Стабильный дуговой разряд образуется, как только жидкая перемычка разрывается, он обусловлен высокой концентрацией паров газа, металла и обмазки в узком зазоре и значительным напряжением, приложенным к заготовкам и оборудованию.

Столб дуги горит между ванной расплава и торцом электрода, захватывая электроны из области свариваемых кромок. Энергетические затраты на эмиссию электронов, «вырываемых» из области катодного пятна, составляют значительные 30-40 % от всего расхода энергии РДС-инвертора. При этом температура самого столба значительно выше, чем его «рабочей», катодной части.

Если говорить о сварке железа и стали, то бюджетное оборудование способно нагреть металл в области катода (электродного торца) до 2.200…2.300 °С. Модели от Linkoln или EWM – сварочных аппаратов премиального класса – способны «выдавать» до 2.500 °С на катоде. Между тем сам дуговой столб имеет температуру до 7.000 – 8.000 °С! На него приходится порядка 20 % падения напряжения всего процесса.

Остальная часть рабочего напряжения приходится на анодную область – поверхность детали, свариваемые кромки, область наплавки и т.д. Для стали ее прогрев составляет 2.500~2.600 °С. Область расплава шире электродного торца, имеет вогнутый профиль, падение напряжения на нем меньше, чем в других областях дуги.

Падение напряжения на электрической сварочной дуге

В технической литературе приняты следующие обозначения этого важного рабочего параметра:

UК – катодное падение;

UА – анодное;

UС – на самом столбе.

При этом сумма UК+UА слабо зависит от изменения настрое сварочного аппарата. Эта сумма в гораздо большей степени определяется характерными свойствами свариваемого металла, электродным материалом и спецификой газовой среды в межэлектродном зазоре. Поэтому гораздо удобнее следующая эмпирическая формула:

UД= К+С*LД , где:

К – сумма катодного и анодного падения напряжения;

С – коэффициент, характеризующие снижение потенциала на единицу длины дугового столба;

LД – длина дуги в стабильном рабочем режиме.

Как видно, UД непосредственно и однозначно определяется дуговым зазором при условии стабильной сварки с подобной длиной дуги. Отсюда следуют характерные значения данного параметра при основных режимах работы:

- При обычной MMA-сварке электродами с обмазочным слоем UД = 18...29 Вольт.

- При сваривании заготовок неплавящимися электродами процесс устойчив при UД =30...36 Вольт.

- При инициации дугового столба электродом с металлическим сердечником значения напряжения пробоя (зажигания) лежит в пределах 30…50 вольт.

Важной рабочей характеристикой РДС-сварки является характер переноса расплава от электродного торца в сварочную ванну. Различают мелкокапельный, крупнокапельный и струйный перенос металлического расплава. Каждый тип обладает рядом достоинств, с точки зрения производительности и качества швов чаще предпочтителен струйный перенос расплавленного металла.

Информация предоставлена интернет-гипермаркетом сварочного оборудования Тиберис - tiberis.ru

Многофункциональные сварочные инверторы для изготовления теплообменного и емкостного оборудования

На нашем заводе мы используем различные типы сварочных инверторов для изготовления теплообменных аппаратов и емкостей. Основное это сварка кожухов и корпусов оборудования, приварка патрубков и фланцев приварных для соединения с масло и водопроводами.

И конечно все емкостное оборудование изготавливаем используя многие виды инверторов в особенности для производства емкостных аппаратов вээ где корпус выполняется только сварным и к нему привариваются штампованные эллиптические днища.

Наш завод по производству теплообменников, емкостей, трубных пучков желает вам отличного настроения и покупок качественного и надежного оборудования!

www.ural-mep.ru

| Дуговая сварка металлическими электродами с покрытием в настоящее время остается одним из самых распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки.Существенный недостаток ручной дуговой сварки металлическим электродом, так же как и других способов ручной сварки, - малая производительность процесса и зависимость качества сварного шва от практических навыков сварщика. Способы повышения производительности сварочного процесса. Применение электродов диаметром более 8 мм обычно не позволяет повысить производительность процесса, так как увеличивающийся при этом вес электрода и держателя (в связи с повышением силы сварочного тока) приводит к быстрому утомлению сварщика. То же наблюдается при ручной дуговой сварке трехфазной дугой. Эти способы могут находить ограниченное применение при ванной сварке стержней арматуры железобетонных конструкций. Однако и здесь предпочтительнее применение одного электрода.При ванной сварке расплавление основного металла осуществляется дугой и частично за счет теплоты, передаваемой изделию перегретым жидким металлом сварочной ванны Стык стержней собирают с зазором в формах: стальной остающейся (из металлической полосы) или медной съемной многократного использования, или графитовой одноразового использования. Сварку начинают в нижней части формы, расплавляя дугой нижние кромки стыка. До окончания сварки металл в верхней части сварочной ванны стараются поддерживать в расплавленном состоянии на возможно большую глубину и обязательно на всю ширину разделки и формы. Шов наплавляют несколько выше поверхности стержней. Процесс проводят вручную, хотя и были попытки создания установок для механизированной сварки, в которых расплавление электрода происходило автоматически, а их смена выполнялась вручную. Однако установки оказались сложными в эксплуатации и малопроизводительными. Повышение производительности процесса достигается также применением электродов, содержащих в покрытии железный порошок. С применением этих электродов сварка возможна только в нижнем положении, так как при сварке в других пространственных положениях увеличенный размер сварочной ванны приводит к вытеканию из нее расплавленного металла. Техника сварки швов в нижнем положении также усложняется по этой причине, но принципиально не отличается от сварки обычными электродами. При сварке с глубоким проваром (другие названия: опиранием электрода, погруженной дугой и т. д.) повышение производительности сварки достигается за счет более глубокого проплавления основного металла. Сварку выполняют специальными электродами, дающими при их расплавлении козырек повышенных размеров, на который и опирают электрод. Сварщик, удерживая электрод под углом 70-85° к поверхности изделия, перемещает его вдоль свариваемых кромок без поперечных колебаний. Используется максимально допустимый ток. Выделяющиеся при расплавлении электрода газы, оттесняя расплавленный металл сварочной ванны из-под дуги, увеличивают глубину проплавления, которая регулируется изменением угла наклона электрода и скоростью его перемещения. Сварку выполняют в нижнем положении стыковых и угловых швов. При способах сварки лежачим и наклонным электродами также применяют специальные электроды, расплавление покрытия которых, образуя козырек определенных размеров, предупреждает короткое замыкание дуги. Повышение производительности труда достигается за счет того, что один сварщик одновременно обслуживает несколько дуг. Лежачим электродом сваривают стыковые и нахлесточные соединения и угловые швы на стали толщиной 0,5-6 мм. Используют электроды диаметром 2,5-8 мм и длиной до 2000 мм. Электрод укладывают на стык, подлежащий сварке, и накрывают сверху массивным медным бруском, изолированным бумагой от изделия, для предупреждения возможного обрыва дуги из-за деформации электрода при его расплавлении. Дугу зажигают замыканием рабочего конца электрода угольным стержнем или металлическим электродом и перемещают по мере расплавления электрода. |

alton42.ucoz.ru

Процесс сварки по методу TIG

Процесс сварки по методу TIG  Схема mma технологии

Схема mma технологии Схема tig технологии

Схема tig технологии