Описание технологии аргонно-дуговой сварки. Сварка в среде аргона

Аргонодуговая сварка неплавящимся электродом

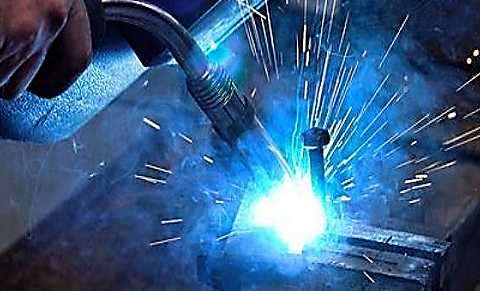

Сварка аргоном – технология, пользующаяся большой популярностью на данный момент. Это обусловлено ее доступностью, а также возможностью работы с высоко и низколегированными сталями и цветными металлами. Если существует необходимость сварить ответственную конструкцию или труднообрабатываемые металлы, вроде алюминия или титана, то вам не обойтись без аргоновой сварки.Преимущества аргонно-дуговой сварки:

- Качественный шов;

- Долговечность соединений;

- Доступность;

- Разумная стоимость работ;

- Эстетичный вид шва.

Что такое аргонодуговая сварка

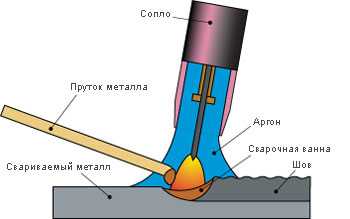

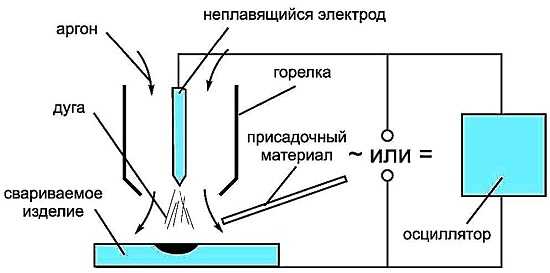

Аргонно-дуговая сварка — способ сварки применимый для сваривания металлов с использованием электрической дуги и газа (аргона). Электрическая дуга плавит металл свариваемой детали, а также присадочный пруток, формируя шов.

Газ аргон в баллонах

Аргон – инертный газ, играет роль изолятора, препятствующего попаданию кислорода и других газов, взаимодействующих со сварочной ванной. При попадании в место сваривания металлов кислород вызывает сильное окисление, влияя на качество шва, а некоторые металлы и вовсе могут возгораться от такой реакции. Благодаря своей инертности аргон сам не вступает в реакции и не дает кислороду реагировать с металлом в сварочной ванне, именно поэтому газ подается до розжига дуги и после окончания сваривания продолжает подаваться некоторое время.

Сварка аргоном проводится двумя видами электродов: плавящимися и неплавящимися.

- Плавящиеся электроды вызывают розжиг дуги и одновременно являются припоем. Существует обширная классификация такой проволоки, разделяющейся по размеру, а также составу.

- Неплавящиеся электроды выполнены из самого тугоплавкого металла – вольфрама. При работе аппарата электрод провоцирует розжиг дуги, температура которой – 2000 градусов, а сам вольфрам начинает плавиться при 3600 и более градусов. Такой пруток нужен исключительно для розжига дуги и ее поддержания, присадочный металл подается вручную. Разделяют неплавящиеся электроды по толщине, длине и составу сплава, подходящего под тот или иной металл и способ сварки.

Разновидность сварочных технологий

- TIG — сварка вольфрамовым электродом с ручной подачей присадок;

- MIG — система механизированная аргонодуговой сварки плавящимся электродом, подающимся автоматически.

Существуют и другие разновидности, но они предназначены для работы с высокоточными изделиями и промышленных работ. Мы же поговорим, как выглядит технология сварки аргоном, применимая в домашних условиях. Оба аппарата имеют главный пляс — простоту работы, и им будет рад каждый начинающий сварщик. В данной статье более детально рассмотрим первый метод.

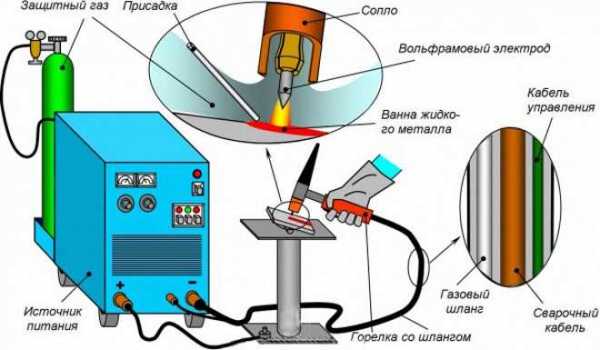

Оборудование аргонодуговой сварки неплавящимся электродом

Оборудование для аргонно-дуговой сварки

Ручная аргонодуговая сварка неплавящимся электродом предполагает наличие специального оборудования, состоящего из источника питания, газовой установки, при необходимости – механизма подачи проволоки и ряда других систем.

У каждой системы есть свое предназначение и свои особенности, так для проведения качественных работ вам понадобятся:

- источник напряжения сварки аргонно дуговой – разделяют трансформаторы и инверторы. Последние более удобны в использовании и универсальны, являются источником постоянного и переменного тока. Инвертор может использоваться практически в любых условиях квартиры, загородного дома или гаража. Работают инверторы от трехфазной сети и обычных 220В. Лучше всего чтобы аргонная сварка была универсальная и нечувствительная к перепадам напряжения.

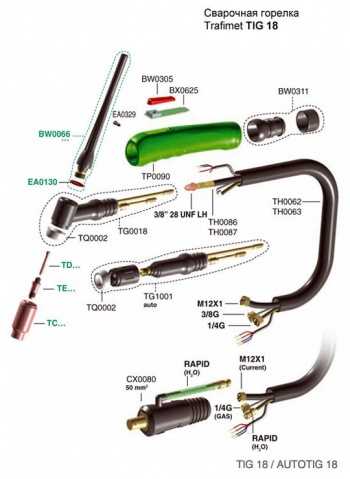

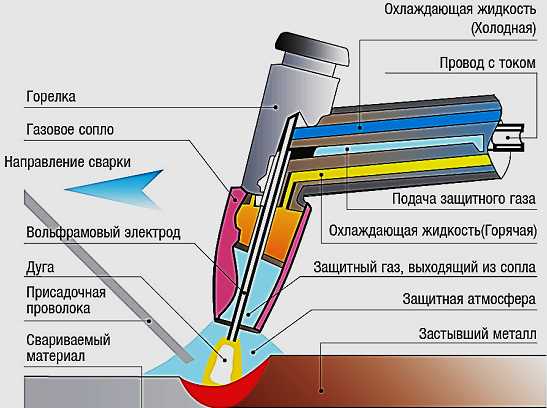

- горелка – основной рабочий элемент, конструкция которого может различаться, в зависимости от выбранной техника сварки. Существуют горелки для плавящихся электродов и вольфрамовых прутков. Использование аргонной сварки с подачей проволоки подразумевает наличие специальной горелки.

- сопло – наконечник горелки, регулирующий точность подачи защитного газа и ряд других параметров. Так, как этот элемент работает в непосредственной близости от сварочной ванны, то подвергается высоким температурам. Оптимальным материалом для сопла считается – керамика.

- осциллятор – система розжига дуг без контакта со свариваемой поверхностью.

- газовый баллон с редуктором. Объем емкости для газа напрямую влияет на частоту заправки и соответственно отрыв от работы. Редуктор – регулирует расход аргона при сварке.

- дополнительные аксессуары. Сюда входят основные средства индивидуальной защиты, без которых не обойтись при работе с аргонно дуговой сваркой tig. Также, к аксессуарам стоит отнести – сварочный столик. Этот элемент во многом облегчает работу сварщика. Ведь позволяет жестко фиксировать свариваемые детали, оборудован системой отвода газов, хорошим освещением. Правильный сварочный стол защитит мастерскую от возгораний, вызванных разбрызгиванием искр.

Расходные материалы

Прутки

При сварке аргонодуговой вольфрамовым электродом используют специальные присадочные прутки, для заполнения сварного соединения металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

- нержавейки, используется для нержавеющей стали и создания швов, с высокой сопротивляемостью коррозии;

- алюминия и алюминиевых сплавов, надежный шов выдерживающий высокие температуры, не теряя герметичности шва;

- меди и медных сплавов, такой шов имеет высокие показатели электропроводимости, гибкости. Прутки из меди используются для

- сваривания ряда цветных металлов;

- никеля, для сваривания чугунных изделий и создания швов стойких к окислению.

Проволока

Материал, предназначенный для использования в установках с автоматической подачей сварочного материала. Как и прутки разделяется на группы по составу, применимому к различным видам стали, имеет различную толщину.

Газ

Основной расходный материал это – газ, а точнее газовая смесь. Ввиду высокой стоимости чистый аргон применяется довольно редко, зачастую сварщики пользуются смесью аргона и углекислого газа или гелия. Газ, как и толщина проволоки, и ее состав подбирается исходя из вида металла и его толщины.

Шланги, фитинги

Если все работы производятся стационарно, то комплекта шлангов и соединений должно хватить на длительный промежуток, но учитывая специфику работ, эти элементы довольно часто изнашиваются и требуют замены. При выездных работах шланги – один из первых расходников. Они рвутся, прожигаются, очень часто нужно добавить длины и так далее.

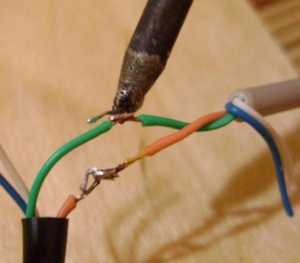

Особенности сварки вольфрамовым электродом

Аргоновая сварка неплавящимся и плавящимся электродом еще недавно подразумевала определенное образование сварщика. Без знаний, полученных в учебных заведениях или специальных курсах самостоятельно выполнить сварочные работы было очень сложно. Но, с развитием технологий и внедрением полезных для пользователей систем, аргонодуговые сварки технологии стали доступными для масс. Учитывая распространенность данного оборудования, его вполне можно зачислить к остальной бытовой технике, которая есть почти в каждом гараже. Но если сварка в среде аргона такая простая, то как варить аргоном?

Отличается этот способ сварки от привычных для большинства инверторов с электродами, в использовании газа, принцип, как и у защитного покрытия, но это только на первый взгляд. В действительности способ сварки имеет ряд особенностей и нюансов, не сложных, но необходимых:

- Если мы работаем электродом из вольфрама, то он располагается как можно ближе к металлу, но не касается стали. Для розжига дуги используют осциллятор или специальные материалы.

- Расстояние между электродом и металлом должно быть постоянным. В противном случае дуга может начать прыгать, снижается провар или начинается прожиг металла. Также изменяется область действия защитного газа, что может привести к окислению шва.

Очень важный момент — это направление движения. В отличие от работы с электродами, колебаний совершать не нужно. Горелка ведется плавно вдоль шва.

Режимы аргонодуговой сварки

- Способ сварки подразумевает защиту шва от кислорода с помощью инертного газа – аргона. Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения.

- Скорость подачи проволоки должна быть постоянной, стоит исключить подачу припоя рывками. Если проволока подается автоматически, то оптимальные параметры можно найти в специальных таблицах. При ручной подаче припоя все зависит от самого сварщика. Пруток должен подаваться под правильным углом, перед горелкой и строго по направлению движения шва.

- Расход газа – величина постоянная, прописанная в ГОСТах. Там же можно найти оптимальный баланс между аргоном и другими примесями.

- Настройки тока – один из наиболее сложных, после работ с горелкой, пунктов. Особенно это касается начинающих сварщиков. Основная идея заключается в том, что не стоит настраивать режимы аргонодуговой сварки вручную, не имея опыта. Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Внимание! Для каждого типа свариваемых металлов настройки оборудования будут различны.

Как правильно варить аргонодуговой сваркой

Успешное примененная технология аргонодуговой сварки заключается в трех вещах:

- Первая – правильные настройки всей системы. В отличие от сварки электродом, где достаточно выбрать силу тока, здесь нам понадобится изучить внимательно возможности нашей системы, свариваемую деталь и подобрать рекомендованные настройки.

- Второй пункт успеха – твердая рука сварщика. Даже если мы настроили все правильно, но при этом не выдержали расстояние от электрода до заготовки или неправильно подавали пруток, то рассчитывать на качественный шов не придется.

- Третий столп успеха – рабочее место. Здесь мы сможем удобно расположится самостоятельно, крепко зафиксировать заготовку, расположить вблизи все необходимые расходные материалы, обеспечить хорошую вентиляцию, при этом избегая сквозняков. Сквозняки или сильные порывы ветра – единственная вещь, кроме самого сварщика, которая может ухудшить качество работ.

Сварка аргоном по технологии выглядит следующим образом:

- Подбираем материал для припоя;

- Устанавливаем подходящий электрод и сопло;

- Настраиваем аппарат, согласно значениям таблицы;

- Регулировка скорости подачи газа на редукторе;

- Выставляем задержку подачи газа;

- Нажимаем на курок, при этом подается газ, но дуга не зажигается

- Зажигается дуга, подносим припой и ведем к горелке строго вдоль шва;

- Отключаем курок и держим горелку, пока не прекратится подача газа.

Полезные советы

- Если подавать газ с другой стороны шва, это увеличит его расход, но и повысит качество работы

- Осциллятор облегчает розжиг дуги, а реостат поможет вам закончить шов.

- Для снижения стоимости шва стоит использовать смесь аргона с другими газами.

- Успех работы с горелкой для сварки аргоном по технологии описанной выше, заключается в постоянной практике.

Заключение

Сварка ручная аргонодуговая становится все более доступной и дешевой. Сегодня, за стоимость дорогих инверторов для работы с электродами, можно купить стартовый набор ТИГ сварка или МИГ. Но учтите, что купленная ручная аргонодуговая сварка это только часть расходов, ведь для работ необходимо постоянно докупать недешевые прутки и газ, поэтому для нечастого использования покупка может потерять свой смысл. Ценность сварки аргоном и технологии заключается в том, что благодаря опыту сварщика и качеству, предлагаемому при сварке аргоном, можно получить соединение исключительной прочности и красивое внешне.

svarkagid.ru

Аргонно-дуговая сварка, все о технологии сварки в среде аргона

- Содержимое:

- Технология аргонодуговой сварки

- Оборудование для аргонодуговой сварки

- Автоматическая аргонодуговая сварка

- Присадочные материалы для аргонодуговой сварки

- Техника ручной аргонодуговой сварки

- Как правильно варить аргонодуговой сваркой

Некоторые виды металлов не могут быть сварены обычной сваркой. В случае использования электродов шов получается не прочным и не может обеспечить плотного соединения. Для цветных металлов, легированной стали и сплавов требуется аргонно-дуговая сварка.

Некоторые виды металлов не могут быть сварены обычной сваркой. В случае использования электродов шов получается не прочным и не может обеспечить плотного соединения. Для цветных металлов, легированной стали и сплавов требуется аргонно-дуговая сварка.- Чем способ сварки в среде аргона отличается от остальных?

- Что включает в себя технология проведения сварочных работ с применением защитной среды аргона?

- Какие меры безопасности потребуется соблюдать?

Технология аргонодуговой сварки

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

- Направленность движений - вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

- Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

- Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

- Скорость сварки - наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

[media=http://www.youtube.com/watch?v=DnkTZeqnMF4&feature=player_detailpage#t=8]

[media=http://www.youtube.com/watch?feature=player_detailpage&v=gXbB-iD8MjE#t=8]

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Оборудование для аргонодуговой сварки

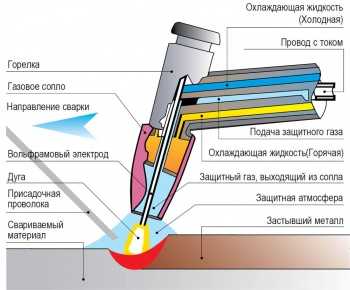

Сварочные работы в защитной среде газов выполняют как с помощью фирменных установок предназначенных непосредственно для аргонно-дуговой сварки, так и модифицированными аппаратами, используемыми для других работ. В любом случае требуется использование специального оборудования, каждое из которых имеет свое предназначение. А именно:- Сопла для сварки - предназначены для обеспечения работы горелки. Так как при нагревании температура сварочной ванны достигает 2000° градусов, для производства сопел используется специальный термоустойчивый материал. Практика показала, что керамическое сопло для аргонодуговой сварки является оптимальным решением этого вопроса. В зависимости от толщины и структуры металла может понадобиться разный диаметр сопла.

Горелка - конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Популярностью пользуется и сварочная горелка с водяным охлаждением. Водяное охлаждение горелки позволяет поддерживать необходимую температуру сварной ванны и не допускать перегрева электрода.

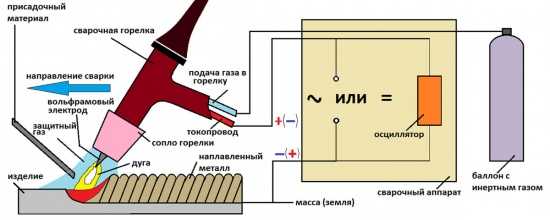

Горелка - конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Популярностью пользуется и сварочная горелка с водяным охлаждением. Водяное охлаждение горелки позволяет поддерживать необходимую температуру сварной ванны и не допускать перегрева электрода.- Осциллятор - это устройство обеспечивает поджигание дуги с помощью бесконтактного метода. Преимуществом использования осциллятора является возможность поддержания стабильной дуги при использовании переменного тока. Сварочные аппараты для аргонодуговой сварки не могут обойтись без осциллятора, так как зачастую приходится обрабатывать металлы без возможности непосредственного прикосновения электродом к поверхности. Особенностью осциллятора является то, что он генерирует разряд с мощностью 4-8 кВт, достаточный для пробивания дугового промежутка.

- Балластный реостат - еще одна необходимая деталь. Балластный реостат помогает регулировать силу тока подаваемого на дугу и подбирать оптимальные параметры при работе с различными металлами. Профессиональный инверторный сварочный аргонодуговой аппарат для сварки, часто имеет встроенный балластный реостат. Не помешает реостат и при работе начинающего мастера на оборудовании бытового предназначения.

- Источник напряжения - существуют как трансформаторные установки, так и сварочные инверторы для аргонно-дуговой сварки. Инверторный вариант более предпочтителен. Инвертор создает равномерное напряжение необходимой частоты, что обеспечивает условия для качественного наложения сварного шва. Инверторная установка аргонодуговой сварки может работать как от напряжения в 220В, так и от 380В. Максимальная производительность достигается при подключении к трехфазной сети.

- Дополнительные аксессуары - для выполнения сварных работ на профессиональном уровне не обойтись без сварочного поста. Сварочный пост часто называют столом, но он представляет собой нечто большее. Сварочный пост - это полностью укомплектованное рабочее место, существенно облегчающее процесс выполнения работ и увеличивающий качество результата. Стол для сварки может быть как стационарным, так и передвижным. Пост обеспечивает своевременный отвод отработанных газов, а также дает защиту от случайного попадания искры на поверхности находящиеся рядом.

Практика показала, что начинающим мастерам легче удается достичь необходимого качества, используя сварочный инвертор аргонно-дуговой сварки. Инвертор дает стабильную дугу, что облегчает процесс нанесения сварного шва.

Автоматическая аргонодуговая сварка

Для облегчения рабочего процесса предусмотрена автоматическая аргонодуговая сварка неплавящимся электродом. Потребитель может приобрести установку с разным коэффициентом автоматизации. Принято различать следующие установки:- Механизированная - в оборудовании горелкой управляет непосредственно сварщик, проволока подается автоматически.

- Автоматизированная - технологический процесс и нанесение сварного шва происходит под надзором оператора, управляющего оборудованием. Движение горелки и подача проволоки выполняется с помощью автоматики.

- Роботизированная - сварочное оборудование для автоматической аргонодуговой сварки плавящимся электродом в таком случае полностью выполняется с помощью механизма. Контроль над режимом, нанесением сварного шва и другими аспектами контролирует компьютерный процессор, следуя заложенной программе.

Механизированная сварка в России используется чаще всего. Поэтому, при выполнении сварных работ большое значение играет человеческий фактор, а именно квалификация мастера.

Присадочные материалы для аргонодуговой сварки

Присадочные прутки для аргонодуговой сварки используются для наполнения сварной ванны при подаче аргона. Этот материал применяют при обработке металлов имеющих свойства, которые усложняют наложение шва. В зависимости от характеристик и состава, электроды для сварки в среде аргона могут быть обязательны при работах с чугуном, алюминием, никелем, титаном и другими цветными металлами и также легированной и жаропрочной сталью.В зависимости от основного материала различают следующие присадки:- Из нержавейки - присадка для сварки из нержавеющей стали применяется для создания шва имеющего антикоррозионные свойства.

- Алюминия и сплавов - получаемый шов способен выдерживать воздействие высоких температур и других факторов не поддаваясь растрескиванию и сохраняя прочностные и другие характеристики.

- Меди и сплавов - такая присадка позволяет получить шов отличающийся вязкостью и текучестью, а также высокой электропроводностью, что незаменимо при обработке определенных цветных металлов.

- Никеля - присадочный пруток из никелевого сплава позволяет выполнять работы по наложению шва среди неоднородных материалов. Широкое применение присадочный пруток из никеля получил при сварке чугуна, тяжело поддающегося термической обработке. Получаемый шов отличается как прочностью, так и устойчивостью к окислениям.

Сварочная проволока для аргонодуговой сварки нержавеющей стали имеет свои особенности, учитываемые при работе с этим материалом. Особенно важно следить за тем, чтобы сварочная ванна не выходила за пределы защитного облака аргона.

Техника ручной аргонодуговой сварки

Процесс выполнения работ достаточно простой, ему можно научиться самостоятельно. При наличии качественного оборудования для ручной аргонодуговой сварки наложение шва не составит труда даже в бытовых условиях. При сварке в среде аргона ручным методом потребуется соблюдать определенные рекомендации:- Наложение шва должно проходить исключительно по направленности обрабатываемой комки. Колебательные движения утолщают шов и снижают его прочность.

- Необходимо следить за достаточной скоростью движения дуги. От мастера требуется обеспечить должную глубину провара металла.

- Качественная ручная аргонодуговая сварка неплавящимся электродом зависит от равномерной подачи проволоки и выставления соответствующего режима работы.

Максимально удобно выполнять ручную сварку с помощью инверторного оборудования с механической подачей присадочного материала.

Как правильно варить аргонодуговой сваркой

Для аргонно-дуговой сварки нужно соблюдение следующих условий: Создать защитное облако аргона - подачу газа начинают за 15-20 сек. до начала выполнения работ и заканчивают спустя 5-7 сек. Аргон защищает шов от растрескивания и обеспечивает его прочность.

Создать защитное облако аргона - подачу газа начинают за 15-20 сек. до начала выполнения работ и заканчивают спустя 5-7 сек. Аргон защищает шов от растрескивания и обеспечивает его прочность.- Выставить необходимые настройки. Техническая документация поможет правильно установить скорость подачи проволоки, необходимое напряжение и другие параметры.

- Заканчивать шов необходимо с помощью реостата, постепенно снижая напряжение дуги.

Область применения аргонодуговой сварки

Технологический процесс проведения работ позволяет использовать этот метод для ремонта и изготовления деталей и конструкций любых цветных металлов и тугоплавких сталей. В настоящее время благодаря особенностям оборудования сварные работы с использованием защитной среды аргона можно проводить как в промышленных условиях, так и в быту.Можно условно обозначить сферы применения метода сварки в аргоне по разновидности обрабатываемых металлов. А именно:

- Аргонодуговая сварка алюминия - сложность обработки алюминиевого сплава с помощью обычного электродного метода состоит в том, что металл имеет хорошую теплопроводность и не меняет свой цвет при нагревании. Обеспечить высокое качество шва на алюминии можно только в среде защитных газов. Сварка алюминиевых сплавов требует использования присадочных материалов, проволока в таком случае будет иметь однородный состав.

- Сварка нержавейки - еще один материал, сложно поддающийся процессу обработки. Недостатком электродного метода в данном случае выступает то, что в процессе нанесения шва по нержавеющей стали приходится преодолевать пленку окиси. Работы выполняют с использование проволоки из нержавейки или без присадочного материала. Угол наклона горелки во втором случае будет составлять около 90° градусов. Выбирая режимы аргонодуговой сварки нержавеющей стали необходимо учитывать, что этот металл склонен к растрескиванию, поэтому требуется, чтобы шов остывал медленно при постоянной подаче газа.

- Аргонодуговая сварка чугуна - это оптимальное решение задач ремонта, как сантехнических труб, так и других изделий. Возможно использование для мелкого ремонта дефектов чугунных поверхностей возникших в процессе литья.

- Сварка титана в среде аргона - практически единственный способ обработки титановых сплавов. Сложность заключается в том, что даже при нагревании до 450° градусов титан образует оксид и окалину насыщенную кислородом. Это способствует образованию трещин и не дает провести качественное наложение сварного шва другим способом. При сварке титана используют специальные накладки, способствующие подаче аргона с тыльной стороны обрабатываемой детали.

- Углеродистые стали - существуют особенности обработки и этих металлов. Режим сварки углеродистых сталей подразумевает использование проковки шва при достижении им температуры каления и обеспечения медленного остывания обрабатываемой поверхности.

- Медь - особенностью меди является высокая теплопроводность. Поэтому аргонно-дуговая сварка меди выполняется при условии увеличенной подачи аргона около 150-200 л/час.

Техника безопасности при аргонодуговой сварке

Проведение работ с использованием среды защитного газа регламентируются согласно ГОСТ 12.3.003-86. В ГОСТе требования, предъявляемые к промышленному применению, но их рекомендуется соблюдать и в бытовых условиях.В первую очередь ограничения связаны с вредными веществами, образующимися в процессе выполнения работ и другими потенциально опасными ситуациями.

Некоторые положения этого ГОСТ приведены ниже:

Организация рабочего места - запрещается проводить работы рядом с легковоспламеняющимися смесями и материалами. На сварочном посту не должно находиться ненужных посторонних предметов, мешающих выполнению работ.

Организация рабочего места - запрещается проводить работы рядом с легковоспламеняющимися смесями и материалами. На сварочном посту не должно находиться ненужных посторонних предметов, мешающих выполнению работ.- Необходимо обеспечить стабильную вентиляцию рабочего места, при необходимости подключить систему принудительного удаления продуктов сгорания.

- Перед началом работ надо удостовериться в исправности оборудования.

- Мастер должен регулярно проходить инструктаж в кабинете охраны труда и сдавать соответствующие экзамены.

- Запрещается использование тройников, редукторов и других приспособлений для одновременного подключения сразу нескольких горелок.

- Необходимо обеспечить рабочего средствами индивидуальной защиты. Для предотвращения термического воздействия на человека при резке и сварке толстостенных металлов используются перчатки и горелки с удлиненным штативом.

Маска для сварки или специальные очки являются обязательным условием для выполнения работ. Хорошо зарекомендовали себя маски «хамелеоны». Сварочные маски со стеклами «хамелеонами» самостоятельно меняют затемнение в зависимости от воздействия излучения.

Комплектующие и расходные материалы

Помимо приобретения установки понадобится купить расходники для аргонно-дуговой сварки и постоянно следить за их наличием и исправностью. Так для выполнения работ понадобится:- Смесь для сварки - хотя основной процент имеет доля аргона, он не подается на горелку в чистом виде. Качественная аргоновая смесь имеет от 10 до 50 процентов углекислоты в своем составе. Допустимо использование составов с гелием. Перед приобретением следует уточнить у консультанта, для каких целей используется смесь.

- Баллоны - могут быть использованы повторно. Время от времени необходимо проверять баллоны на отсутствие разгерметизации. Некоторые сервисные центры могут заправить необходимую смесь в уже приобретенные баллоны. Так как для некоторых металлов необходим большой расход газа (для меди потребуется интенсивность подачи в 150-200 л. / в час) приобретать необходимо комплектующие с достаточным объемом.

- Шланги - можно купить сварочный рукав различной длины и дополнительными функциями. Перед приобретением шлангов следует убедиться в том, что выбранный рукав подходит к сварочной установке. Рукав аргонно-дуговой сварки подсоединяется к редуктору.

- Редуктор - осуществляет контроль над расходом и подачей аргона. Редуктор устанавливается на баллон и автоматически понижает или повышает давление при работе с определенными типами металлов.

Недостатки аргонодуговой сварки

Как и у любого метода, у аргонодуговой сварки есть свои недостатки. К ним относится:- Большое количество дополнительно используемого оборудования.

- Сложность правильного подбора, режима выполнения работ. Для начинающего мастера выбрать необходимые параметры крайне сложно. При работе с некоторыми металлами требуется импульсная сварка, на другие шов наносится точечным методом с перерывами. Может потребоваться использование постоянного или переменного напряжения.

- Невозможность полной защиты шва при сквозняке или сильном ветре.

При этих недостатках у метода проведения сварочных работ в среде аргона есть и свои положительные стороны.

Преимущества аргонодуговой сварки

На выбор аргонно-дуговой сварки должны повлиять преимущества, которые не могут быть достигнуты ни одним другим методом обработки металла. А именно:- Незначительный нагрев поверхности металла. Для титана и чугуна и других цветных металлов сильное прогревание критично. Использование метода сварки с использованием аргона позволяет выполнить сварные работы качественно.

- Высокая скорость проведения работ.

- Возможность обработки металлов, не поддающихся сварке другим способом.

- Качественный ровный и тонкий шов.

- Возможность выполнения работ в домашних условиях без профильного образования. Согласно статистике большинство из тех, кто выбирает аппарат аргонодуговой сварки для дома, не является специалистом.

Возможности аргонодуговой сварки практически безграничны, а техника наложения шва настолько проста, что позволяет выполнить работы даже без профильного образования и практики. Именно это и объясняет популярность оборудования.

stroy-plys.ru

Аргонодуговая сварка, подобна тонкой и крапотливой работе ювелира

На сегодняшний день имеется непрерывный рост требований к качеству изготовляемой продукции. Аргонная сварка применяется для удовлетворения практически всех запросов заказчиков в производстве разнообразных металлоконструкций, которые носят строительное и бытовое назначение.Аргонная сварка представляет собой технологический процесс, который построен на двух основных элементах — инертный газ аргон и вольфрамовый электрод. Главная функция инертного газа — оказывать защиту металлу от воздействия кислородной среды. В некоторых случаях вместо аргона можно использовать гелий. Однако данный газ имеет высокую стоимость, поэтому использоваться его не целесообразно.

Вы извлечете много пользы, из приручения аргонодуговой сварки

Настройка аппарата для аргонодуговой сварки

Перед тем, как перейти к выполнению сварочных работ, необходимо настроить аппарат для дуговой сварки аргоном.

- Подключаете кабель питания к однофазному источнику питания 230В, при этом следует убедиться, что розетка заземлена;

- Устанавливаете баллон с газом на устойчивую поверхность. Нужно убедиться, что он хорошо закреплен;

- Подсоединяете одной стороной газовый шланг к редуктору с манометром на баллоне, согласно инструкции, прилагаемой к редуктору. Другой конец шланги следует подсоединить к штуцеру горелки для аргонно-дуговой сварки с ручным клапаном.

- Подсоединяете массы к положительной клемме « + »;

- Подсоединяете провод горелки аргонно-дуговой сварки к отрицательной клемме « — »;

- Включаете аппарат при помощи клавиши на задней панели;

- Открываете газовый клапан на рукоятке сварочной горелки и зажигаете дугу. Для этого нужно поместить конец вольфрамового электрода на обрабатываемую поверхность. После этого медленно и плавно отвести его вверх на расстояние 3-6 мм.

Как осуществлять сварку в среде аргона, вольфрамовым электродом?

- Предварительно следует нагреть начальную точку на обрабатываемом изделии. Для этого нужно сделать пару круговых движений сварочным пистолетом. В итоге образуется наплавленный валик.

- Вольфрамовый электрод должен находиться на расстоянии 6 мм от поверхности металла. После того, как образовался наплавленный валик, нужно продолжать работу медленно и с постоянной скоростью. Таким образом, швы получаться одинаковыми по ширине и глубине провара.

- Как только сварочная ванна стала жидкой, следует отдалить сварочный пистолет и добавить материал, касаясь ванны присадочным прутком.

- Убираете пруток и опять подносите сварочный пистолет к сварочному шву.

- Повторять данную операцию необходимо с одинаковой скоростью для получения однородного сварочного шва.

Параметры режимов аргонодуговой сварки

Для осуществления дуговой сварки аргоном на высоком уровне, необходимо выбирать оптимальные режимы, благодаря которым будет обеспечиваться наиболее эффективное проведение процесса.

Технология сварки аргоном предполагает, что полярность и направление тока необходимо выбирать с учетом свойств свариваемого металла. Как правило, при работе с основными сталями и сплавами используется постоянный ток прямой полярности. При сварке магния, алюминия и бериллия необходимо устанавливать обратную полярность, так как достигается быстрое разрушение оксидной пленки.

Сварочный ток необходимо устанавливать в зависимости от марки и состава материалов, а также от полярности тока и диаметра вольфрамового электрода. Точные данные режимов для решения определенной задачи, выбираются из справочников.

Напряжение дуги находится в зависимости от ее длины, следовательно, работы нужно осуществлять при минимальной дуге и пониженном напряжении. Технология сварки в среде аргона показывает, что при увеличении длины дуги, повышается напряжение и ухудшается качество шва.

Расход инертного газа устанавливается так, чтобы образованный ламинарный поток полностью защищал провариваемые поверхности от окисления. Подробнее об установке необходимых режимов для проведения дуговой сварки в среде аргона можно узнать из специального видео.

Одежда для сварки и средства защиты

Для безопасного осуществления дугового процесса сварки аргоном, необходимо одеть специальную одежду и средства защиты. К таким средствам защиты относится: щиток, маска сварщика, очки сварщика, защитные стекла и светофильтры. Маска сварщика является одной из важнейших составляющих средств защиты сварщика. Ведь именно от этого зависит, как его здоровье, так и жизнь.

Маска сварщика не зря считается важнейшей составляющей средств защиты при осуществлении дуговой сварки аргоном. Это связано с тем, что она предохраняет от нескольких типов негативных воздействий на здоровье сварщика в процессе выполнения сварки. К таким негативным последствиям относят: повреждения органов дыхания, поражение роговицы глаз.

Сваривание металла в среде аргона дает, прочный, красивый шев

Маска сварщика изготовляется из легкого токонепроводящего, жаростойкого и нетоксичного материала. В корпус такой маски встроен затемненный экран, который защищает от излучения и обеспечивает необходимую видимость при проведении аргонодуговой сварки. Экран должен состоять из обычного защитного стекла, светофильтра и пластиковой пленки. Внешнее стекло способствует предотвращению попадания на светофильтр брызг метала. Изнутри светофильтр должен быть покрыт бесцветными небьющимся стеклом, чтобы предохранить глаза и лицо сварщика от поражения осколками.

Технология проведения сварки аргоном говорит о том, что сварщик должен быть одет в специальную одежду. Как правило, это брезентовый костюм: брюки, куртка, фартук и нарукавники.

Специальная обувь у сварщика (сапоги) должна предохранять его от контакта с нагретыми поверхностями. Перчатки сварщика защищают кожу рук от брызг и искр при осуществлении сварки аргоном. Также у сварщика должен быть противогаз или противопылевой респиратор, который необходимо использовать при повышении максимально допустимой концентрации газа и пыли.

Дополнительное оборудование для осуществления аргонодуговой сварки

Очень часто аргонная сварка производится на нестандартном оборудовании. Для того чтобы обеспечить качество работ, необходимо применять два дополнительных аппарата. Благодаря данному оборудованию можно осуществить качественный процесс сварки.

Осциллятор представляет собой устройство, при помощи которого происходит бесконтактное зажигание электрической дуги. Данное устройство поддерживает стабильный разряд дуги при работе на режимах переменного тока.

Осциллятор для дуговой сварки состоит из: коммутатора, релаксатора с накопительной емкостью, разрядника.

Через осциллятор на электрод подаются высокочастотные высоковольтные импульсы. Данные импульсы ионизируют дуговой промежуток и обеспечивают зажигание дуги после отключения тока. Если работа осуществляется на переменном токе, то после зажигания осциллятор начинает работать в режиме стабилизации. Он передает импульсы при смене полярности. Благодаря этому достигается устойчивое горение и устраняется деионизация дугового промежутка.

Для ремонта деталей, где необходима прочность и красота, подходит сварка аргоном

Технология сварки в среде аргона предполагает использования в качестве дополнительного оборудования балластный реостат. Его используют для осуществления регулировки силы тока и подборки оптимальных параметров при сварке изделий из разного материала.

Балластный реостат характеризуется долговечностью и высокой надежностью, а также он очень удобен при ремонте и эксплуатации.

Более подробно о сварке аргоном с использованием данных устройств можно посмотреть в специальном видео.

zavarimne.ru

Особенности аргонодуговой сварки: применение, технология, преимущества

Аргонодуговая сварка получила такое название из-за специфики своего действия: в среде инертного газа-аргона возникает дуговой разряд, который ведет к образованию плавильной ванны и соединения металлических поверхностей между собой.Электроды для аргонодуговой сварки могут быть двух видов.

Аргонодуговая сварка получила такое название из-за специфики своего действия: в среде инертного газа-аргона возникает дуговой разряд, который ведет к образованию плавильной ванны и соединения металлических поверхностей между собой.Электроды для аргонодуговой сварки могут быть двух видов.

Сварка поверхностей таким методом может осуществляться с помощью электрода-расплава или электрода из вольфрама, который остается целым и плавит соединяемые кромки.

В технической номенклатуре аргонодуговые сварочные аппараты обозначаются следующими аббревиатурами:

- РАД – сварка аргонодуговая ручная с помощью вольфрамового электрода;

- ААД – сварка аргоном в автоматическом режиме, когда газовая горелка подается к сварным кромкам автоматически с помощью специального суппорта;

- ААДП – добавочное “П” означает, что в данном аппарате используются плавящиеся электроды.

В международном стандарте используются следующие аббревиатуры, как правило, в аппаратах с неплавящимися электродами:

- TIG – сварка производится с помощью вольфрама в инертной среде;

- GTAW – газовая сварка вольфрамом.

Самостоятельная, без участия профессионалов, но качественная и быстрая сборка металлических конструкций во время ремонтных работ, пайка швов, а также резка различных металлических изделий возможна при помощи хорошего сварочного аппарата для дома. Как же выбрать простой в использовании сварочный аппарат для дома?

Самостоятельная, без участия профессионалов, но качественная и быстрая сборка металлических конструкций во время ремонтных работ, пайка швов, а также резка различных металлических изделий возможна при помощи хорошего сварочного аппарата для дома. Как же выбрать простой в использовании сварочный аппарат для дома?

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. Детальнее о лазерной резке металла здесь.

Технические характеристики аргонодуговой сварки

Аргон используется прежде всего для того, чтобы вытеснить воздух из сварочной среды и свести к нулю взаимодействие расплавленных кромок с воздухом, попадание которого может привести к возникновению каверзности.

Аргон используется прежде всего для того, чтобы вытеснить воздух из сварочной среды и свести к нулю взаимодействие расплавленных кромок с воздухом, попадание которого может привести к возникновению каверзности.

Изначально данный прием использовался для сварки алюминиевых поверхностей (аргонодуговая сварка алюминия). Вся сварка производится с помощью капель расплавленного металла (крупнокапельное и капельное).

Однако, следует помнить, что при использовании крупнокапельного метода возможно разбрызгивание, используется при сваривании поверхностей, где нет необходимости класть идеально ровный шов.

Крупнокапельный или капельный метод качественно уступают струйному методу, который достигается за счет увеличения тока в инверторе и при использовании присадочной проволоки из меди.

Проволока для аргонодуговой сварки наматывается спиралью на вольфрамовый электрод и позволяет делать наплавку на чугун и прочие хрупкие металлические сплавы.Область применения аргонодуговой сварки

Самой основной областью применения является соединение цветных металлов и легированных сталей, особенно малой толщины. В противном случае используются присадки.

Самой основной областью применения является соединение цветных металлов и легированных сталей, особенно малой толщины. В противном случае используются присадки.

Присадки для аргонодуговой сварки представляют собой металлы большей плотности и меньшей температуры плавления, которые напыляются наплавкой и являются соединяющей “прослойкой”.

В таком случае возможна сварка только в среде инертных газов или углекислого газа, так как попадание воздуха приведет к разбрызгиванию мягких расплавленных металлов.

Технология аргонодуговой сварки

Вообще условно технологические нормы можно разделить на два вида:

Вообще условно технологические нормы можно разделить на два вида:

- ручной режим, когда горелка с вольфрамовым электродом и присадочный пруток подаются специалистом вручную к месту соединения и наплавки;

- автоматический режим, когда все подается в автоматическом режиме. Аргонодуговая сварка труб ярчайший пример, так как при соединении трубопроводов шов должен отвечать требованиям к типоразмерам.Установка аргонодуговой сварки в этом случае осуществляется на специальных рамах-лонжеронах, которые обеспечивают передвижение относительно своей плоскости и оси.

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов. Читайте подробнее о сварочных швах.

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов. Читайте подробнее о сварочных швах.

Чрезвычайно похожая на аргонную, плазменная сварка, происходит при помощи потока плазменной дуги. Подробнее тут.

Аргоновая горелка содержит в себе жесткий вольфрамовый электрод, на который с осциллятора подается высокочастотный ток. Этим током происходит воспламенение “струи”.

Аргоновая горелка содержит в себе жесткий вольфрамовый электрод, на который с осциллятора подается высокочастотный ток. Этим током происходит воспламенение “струи”.

При воздействии струйного разряда на соприкасающиеся металлические поверхности происходит их нагрев и оплавление, после чего в среду наплавки подается присадочный пруток, которые и будет соединять между собой кромки в общей сварочной ванне.

При этом необходимо помнить, что присадочный пруток должен быть 90 градусов относительно горелки, а наклон горелки не превышать 75 градусов относительно сварных поверхностей – это обеспечит наилучшее взаимодействие прутка и ванны.

Относительно электрода к плавильной ванне подается аргон, который изолирует поверхность от атмосферы.

Аргонодуговые сварочные аппараты представляют собой баласные инверторы(инвертор аргонодуговой сварки) с замкнутой схемой и контуром: горелка – электрод – осциллограф.

Преимущества и недостатки аргонодуговой сварки

Плюсы:

Плюсы:

- надежная изоляция от окружающей среды, повышение качества и отсутствие нарушений кристаллической решетки в соединенной поверхности;

- показательная тепловая мощность дугового разряда, что положительно сказывается на качестве и скорости сварки;

- аргонодуговая сварка позволяет соединять разнородные металлы;

- весь процесс может быть произведен под наблюдением.

Минусы:

Минусы:

- защита аргоном от окружающего воздуха может быть нарушена при работе на ветру или сквозняке, так как газ может попросту “сдувать”;

- горелку необходимо периодически охлаждать при сварке дугой большой силы тока;

- сильное излучение ультрафиолета, особенно при использовании гелия в качестве инертного газа.

Так как огневые и сварочные работы требуют особенных навыков у производителя работ, соблюдения норм технической и промышленной безопасности, а так же допусков, то проводиться периодическая аттестация с целью продления или получения разрешения и допуска к огневым работам различных категорий.

Информацию о сварочном карандаше, можно почерпнуть здесь.

Читайте также:

metallmaster.org

Аргоновая сварка (аргонодуговая) - принцип работы, технология

Если обычная не подходит, используется электродуговая сварка в аргоне или аргоновая. Какое её назначение, особенности применения, основы технологии, требуемое сварочное оборудование, достоинства и недостатки? Статья будет интересна всем интересующимся сваркой нержавеющих сталей и цветных металлов.

Что такое аргоновая сварка для чего она применяется

Электродуговая сварка в среде защитных газов применяется, когда необходимо изолировать процесс от взаимодействия с атмосферным воздухом. Наиболее популярным и эффективным является инертный газ аргон. Процесс с его использованием так и называется – аргонодуговая или, в обиходе, аргоновая сварка.

Она используется для сварки изделий из алюминия, титана, меди, нержавеющих сталей – металлов и сплавов, активно окисляющихся или имеющих в своём составе элементы, активно окисляющиеся кислородом воздуха.

Почему применяется именно аргон - его сравнение с гелием

Аргон, как уже было сказано, является инертным газом. Он не вступает в химическую реакцию ни с чем, что особенно важно при температурах выше тысячи градусов по Цельсию в зоне сварки.

Аналогичным свойством обладает ещё один инертный газ – гелий. Он стоит гораздо дороже аргона, потому применяется только в особенных случаях. Аргон имеет удельный вес на 38 % больше, чем воздух. За счёт этого он хорошо изолирует место сварки и защищает её от окисления.

Гелий в аналогичных условиях требует подачи в высокотемпературную зону газа под большим давлением и, соответственно, более высокого расхода защитного газа.

Из-за разного потенциала ионизации напряжение аргоновой дуги ниже, чем гелиевой. Её тепловыделение меньше, соответственно, меньше зона проплавления, меньше поперечное сечение шва. В отличие от гелиевой аргонная сварка образует длинный и узкий – пальцеобразный шов. На границе газ – жидкость у аргона величина поверхностного натяжения выше. В результате шовный валик получается более высоким с резкими переходами от основного металла ко шву.

Особенности сварного шва при аргонодуговой сварке

Чем больше угол между поверхностью основного металла и шва, тем больше возникает концентрация напряжений в зоне сварки. Если к соединению предъявляются достаточно высокие требования по равнопрочности, требуется после сварки произвести стачивание шовного валика

При правильном выборе материала электрода или присадки, режима сварки и способа защиты металл шва за счёт меньшего количества примесей обычно мягче основного металла. Для обеспечения прочности требуется, чтобы «мягкая» зона была как можно уже. Сварку сложнее выполнить технологически, но позволяет избежать необходимости усиливать конструктивные элементы в месте соединения.

Для аргонодуговой сварки применяются две основных технологии: TIG-сварка и MIG-сварка.

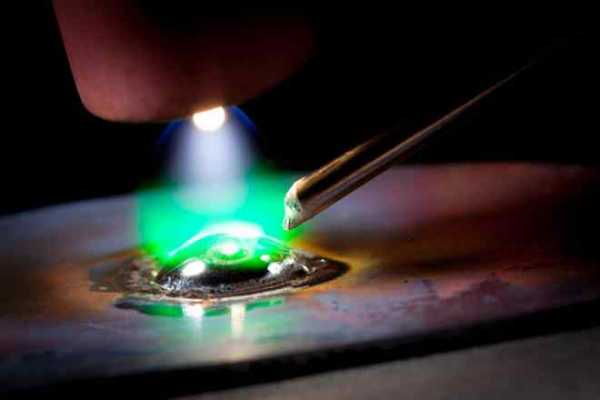

TIG – сварка неплавящимся электродом

Дуга горит между тугоплавким вольфрамовым электродом и деталью. Пруток присадочного металла подаётся в зону сварки вручную.

Процесс сварки неплавящимся электродом имеет свои особенности. Сварочную дугу лучше зажигать на прямой полярности, когда катодом является электрод. Ему придают острую заточку под углом 45 - 55 градусов. Это нужно для получения более узкой сварочной дуги и сужения места проплавления. Чем более узкую зону надо получить, тем более острой должна быть заточка. Зажигать дугу на свариваемом металле не рекомендуется, чтобы не оплавлять и не загрязнять кончик электрода. Лучше эту операцию производить на вспомогательной угольной (графитовой) пластине.

Полярность процесса следует выбирать в зависимости от металла свариваемых деталей:

- Нержавеющие стали лучше сваривать на прямой полярности.

- Алюминий и его сплавы – на обратной или чаще на переменном токе. Это связано с тем, что когда катодом является деталь, из зоны сварки лучше удаляются тугоплавкие окисные плёнки, образующиеся на поверхности алюминия. Но когда катодом является деталь, появляется нестабильность пятна эмиссии т. к. зона горения сварочной дуги перемещается на холодный участок. Поэтому нужен не просто переменный сварочный ток, а импульсы повышенного напряжения в периоды расположения катода на детали.

Сварочную горелку с вольфрамовым электродом держат под углом около 80° ко шву назад к направлению движения. Присадочный пруток – впереди перпендикулярно электроду.

Между свариваемыми деталями должен быть зазор. Исключение – когда детали лежат на медной или стальной подложке. Аргон подаётся через сопло окружающее сварочный электрод.

В отличие от привычных движений зигзагом или полумесяцем, совершаемым электродом с покрытием, вольфрамовый ведут прямолинейно, не отклоняя от линии шва. Это нужно для того, чтобы участок расплавленного металла не вышел из зоны защищаемой аргоном. Скорость процесса сварки не должна быть высокой, чтобы аргон успевал проникать сквозь зазор между соединяемыми деталями к обратной стороне сварочного шва.

Важно поддерживать стабильное расстояние между электродом и деталью. Это необходимо для постоянного напряжения и тепловыделения сварочной дуги. От этого напрямую зависит размер участка проплавления, форма и качество сварочного шва.

Процесс необходимо начинать через 10 – 15 секунд после подачи аргона, чтобы расплавленный металл был гарантированно защищён от взаимодействия с кислородом воздуха.

По окончании процесса сварочный ток должен снижаться постепенно во избежание появления кратера в конце шва.

После погасания дуги аргон должен подаваться ещё 10 – 15 секунд до остывания металла ниже температуры активного окисления. При наличии возможности лучше заканчивать процесс сварки за пределами свариваемых деталей.

Наложение вертикальных швов производится снизу вверх. Сопло располагается наклонно ко шву так, чтобы струя аргона была направлена вверх. Присадочный пруток располагается выше сопла. По возможности следует организовывать защитные экраны, чтобы удерживать аргон в месте сварки.

Существует автоматическая сварка неплавящимся электродом. В этом варианте проволока из присадочного металла подаётся в зону сварки автоматически, а дуга между вольфрамовым электродом и деталью зажигается путём подачи импульса высокого напряжения.

MIG – полуавтоматическая аргонодуговая сварка плавящимся электродом

Вместо вольфрамового электрода сквозь горелку осуществляется подача сварочной проволоки.

В автоматическом режиме перед зажиганием сварочной дуги, подаётся аргон аналогично процессу с неплавящимся электродом. Далее на проволоку подаётся напряжение, а сама проволока продвигается в зону начала шва. Происходит контакт, проволока разогревается, её конец обламывается и под напряжением, зажигается дуга. Длина дуги может регулироваться автоматически или путём саморегулирования. Сварка осуществляется на аналогичных режимах.

В конце шва постепенно прекращается подача напряжения, дуга гаснет, не оставляя кратера. После 10 – 15-секундной выдержки прекращается подача аргона.

В полуавтоматическом режиме рекомендуется зажечь дугу вне зоны сварки на вспомогательной детали, а потом перенести дугу к началу шва. Если это невозможно, сначала продуть горелку аргоном, а затем в защищённую зону проволоку под напряжением.

В обоих случая аргонодуговой процесс требует помещения, защищённого от сквозняков, чтобы не нарушалась газовая защита расплавленного металла.

Для обеспечения процесса аргонодуговой сварки требуется определённый набор сварочного оборудования:

- Это источник тока, способный подавать постоянное, переменное и импульсное напряжение.

- Устройство для подачи сварочной проволоки.

- Горелка с соплом для подачи защитного газа.

- Баллон для аргона с газовым редуктором для понижения давления.

Перед началом процесса детали в зоне сварки надо зачистить от загрязнений и по возможности от окисных плёнок. По окончании - от брызг металла. Для этого в комплект оборудования входит металлическая щётка.

Преимущества и недостатки аргонодуговой сварки

К преимуществам следует отнести возможность сваривать металлы, теряющие свойства при контакте расплавленной зоны с кислородом воздуха. Нержавеющие хромоникелевые стали теряют в зоне шва входящие в состав защитные лигатуры. Алюминий загорается или покрывается твёрдой окисной плёнкой из-за чего шов невозможно сделать плотным и прочным. Похожие проблемы возникают при сварке титана, меди и прочих активных металлов и сплавов.

Аргонная дуга – обладает относительно невысоким тепловыделением, зона проплавления получается узкой, поэтому свариваемые детали не коробит.

При правильном подборе сварочного режима расплавленный металл не разбрызгивается, шов получается аккуратным.

Аргон дешевле других инертных газов, имеет удельный вес больший, чем воздух, вследствие чего надёжно защищает участок сварки при нижнем расположении шва.

Недостатки

- Из недостатков следует отметить сложность процесса. Повышенные требования к квалификации персонала.

- В перечне достоинств упоминалась малая ширина зоны проплавления. Это же является недостатком, технологически усложняющем процесс.

- Специализированные источники питания, способные работать в импульсном режиме и подавать повышенное напряжение для зажигания дуги без контакта между электродом и деталью.

- Затруднённость или невозможность накладывать потолочные сварочные швы, т. к. аргон тяжелее воздуха и опускается вниз, оголяя защищаемую зону. Для качественных потолочных швов лучше использовать более дорогой гелий.

- Относительно высокое поверхностное натяжение на границе металл-газ, приводящее к концентрации напряжений и необходимости в некоторых случаях обрабатывать шов после сварки.

В целом при аргонодуговой сварке получается качественное и прочное соединение.

Оцените статью:Рейтинг: 5/5 - 2 голосов

prompriem.ru

описание метода, процесс выполнения, оборудование и материалы

Аргонодуговой сваркой называется процесс соединения металлических деталей в среде защитного газа (аргона), с использованием электрической дуги в качестве нагревательного источника.

Применение аргонодуговой сварки

Сварка аргоном – это технология формирования неразъемных соединений, используемая в настоящее время во многих отраслях промышленности, в коммунальном хозяйстве и быту. Результатом процесса являются высокопрочные, аккуратные и долговечные соединения металлических конструкций.

Аргоновая сварка применяется для соединения всех существующих металлов и сплавов, а том числе сталь, чугун, алюминий, титан. С ее помощью создаются герметичные швы, практически не требующие дополнительной обработки. Метод применяется при монтаже трубопроводов, сборке металлических конструкций разного типа и назначения не только на крупных производственных предприятиях, но и в небольших частных мастерских, автосервисах.

Основные преимущества метода

- Аргонная сварка – это универсальный процесс, применяемый в различных сферах для соединения деталей из любых металлов и сплавов.

- Стоимость технологического процесса достаточно низкая. При этом и сварное оборудование, и набор расходных материалов, и обучение имеют сравнительно невысокую цену.

- Легкость и простота выполнения соединения является также преимуществом метода. Аргон создает облако вокруг сварочной ванны, нивелирующее возможные ошибки начинающего сварщика, путем уменьшения вероятности образования пустот, трещин и других дефектов в зоне шва.

Выполнять соединения при помощи аргонодуговой сварки может человек без специального образования. Важно иметь хороший глазомер, терпение и желание получить в итоге процесса качественное соединение.

Оборудование и материалы

Аргонная сварка своими руками требует наличия определенного оборудования и материалов для выполнения сварочных соединений.

- Аппарат для сварки в среде защитных газов, в данном случае аргона. Это должно быть устройство, которое может сгенерировать оптимальную разницу потенциалов между катодом и анодом, в результате чего появится электрическая дуга, обладающая необходимой силой тока.

- Баллоны, наполненные аргоном или гелиево-аргонной смесью. Следует знать, что инертный газ или смесь газов закачивается в емкость под давлением, потому что транспортировка газообразного флюса в зону образованной сварочной ванны посредством шланга, выполняется по инерции.Чем больше показатель давления внутри баллона, тем лучше для процесса.

- Горелка сварочная – это сложная конструкция, в состав которой входит токопроводящий узел, связанный с ним электрод, форсунка, обеспечивающая поступление аргона в зону сварочной ванны. Все детали размещены в сравнительно небольшом корпусе.

- Плавкие и неплавкие электроды. При этом плавкий электрод является сразу и анодом, и катодом, и присадочным материалом. А неплавкий электрод функционирует как анод и катод. В этом случае, присадочным материалом является вводимая в зону сварочной ванны проволока.

- Желательно иметь небольшой опыт работы со сварочным оборудованием.

Технологический процесс

В процессе аргонодуговой сварки происходит формирование электрической дуги между электродом и поверхностью соединяемых деталей. Образованная дуга генерирует температуру, превышающую 5 000 градусов, под воздействием которой оплавляется присадочный материал (электрод или проволока) и кромки свариваемых конструкций.

Сварочная ванна при этом смещается вдоль зоны стыка соединяемых деталей. В результате происходит объединение кристаллических решеток заготовок и присадочного материала. Зона нагрева, непрерывно обдувается аргоном, который вытесняет атмосферный воздух.

Технологический процесс сварки аргоном имеет особенности, которые необходимо учитывать в процессе выполнения сварочного шва.

Разновидности сварочных технологий

Существует несколько технологических процессов, с помощью которых осуществляется соединение металлов.

- РАД – сварка: процесс выполняется вручную с использованием неплавящегося электрода и присадочной проволоки.

- ААД – сварка: автоматический процесс, выполняемый неплавящимся электродом и автоматически транспортируемым присадочным материалом.

- ААДП – сварка: автоматический способ сваривания плавящимся электродом, выполняющим роль присадочного материала.

Конструкционные особенности аппарата и приемы напрямую зависят от выбранной технологии. Сварщикам, работающим ручной сваркой, сложно управлять автоматическим оборудованием. Поэтому специалисты советуют определяться с выбором технологии на первом этапе обучения.

Выбор сварочной технологии зависит от того насколько часто и в каких объемах предполагается работать. Если в перспективе частые и объемные сварные работы, то лучше обучаться автоматической сварке. В другом случае удобнее будет ручной способ.

Подача присадочного материала

Аргонодуговая сварка предполагает автоматическую или ручную подачу присадочного материала в зону нагрева (сварочной ванны), зависит от метода выполнения соединений. Присадочным материалом могут быть плавящийся электрод или проволока. При этом очень важно соблюдать правильную очередность «дуга-проволока».

Проволока, расположенная перед дугой, даст в итоге высококачественное соединение. Шов получится прочным, надежным и аккуратным. Способ применяется при сварке тугоплавких и цветных металлов. Процесс заключается в введении присадочного материала перед электродом и зоной нагрева. Проволока смещается по ходу перемещения горелки.

При соединении стальных конструкций в ходе аргонодуговой сварки применяются разные способы введения присадочного материала. Сталь сравнительно легко плавится в отличие от цветных металлов и сплавов, имеющих оксидную пленку. В связи с этим при сварке стальных деталей проволока может располагаться перед электродом и сварочной ванной, и за горелкой.

При подаче присадочного материала не впереди сварочной ванны, а за горелкой, шов может получиться не аккуратным, с большим количеством дефектов.

stroitel5.ru

Полуавтоматическая сварка в аргоне

Один из перспективных способов выполнения неразъемных соединений различных металлов — сварка полуавтоматом в аргоне.

Именно данный тип сварки позволяет не только гарантировать качество шва, но и увеличить скорость выполнения работ.

Принцип полуавтоматической сварки в аргоне

Полуавтоматическая сварка является дуговой электросваркой, которая может выполняться в среде инертных газов. Чаще всего для этой цели применяют аппаратуру, вырабатывающую постоянный ток (в основном сварка выполняется при отрицательной полярности).

Особенности технологии:

- Для выполнения сварочных работ могут применяться плавящиеся или неплавящиеся (вольфрамовые, графитные, угольные) электроды. Для формирования шва используется порошковая или сплошная проволока, которая подается в зону сварки автоматически. Изменение скорости подачи, величины сварочного тока позволяет выбрать наиболее оптимальный режим выполнения работ.

- Для повышения качества сварного шва применяется полуавтоматическая сварка в аргоне, который выступает в качестве защитного инертного газа. Нередко применяется не чистый аргон, а его смесь с другими газами.

Что дает применение инертных газов?

Применение защитных газов позволяет решить несколько вопросов, которые характерны для сварки, которая выполняется в среде обычного атмосферного воздуха:

- Для большинства цветных металлов основным препятствием является быстрое их окисление при контакте с воздухом. Например, алюминий создает достаточно прочную и тугоплавкую пленку оксида, которая препятствует образованию прочного соединения. Применение обдува инертными газами позволяет вытеснить из сварочной зоны атмосферный воздух, что и препятствует возникновению оксидов, ухудшающих качество шва.

- Но кислород не единственное составляющее воздуха, способное ухудшить качество шва. Большую роль играет и присутствующий в нем в больших количествах азот, попадание которого в сварочную ванну приводит к появлению повышенной пористости металла шва. Это приводит к снижению прочности и других физических характеристик, именно применение инертных газов позволяет избавиться от влияния этого фактора.

При выполнении сварочных работ может применяться не только чистый аргон, но и смесь его с другими газами, например, с гелием.

Для того, чтобы добиться надежной защиты зоны сварки, удельная масса подаваемых инертных газов должна превышать массу кислорода не менее чем на 40%. Только при таких условиях возможно полное вытеснение воздуха от сварочной ванны.

Преимущества сварки в аргоне

Сварка полуавтоматом в аргоне имеет следующие плюсы:

- Существует возможность выполнять работы при небольших значениях сварочного тока, что требуется для сварки тонких металлов.

- При помощи такого оборудования можно выполнять наплавление металлов на значительно изношенные детали.

- Обдув инертными газами позволяет предотвратить образование токсичных соединений (пары, окислы), которые повышают опасность выполнения работ.

- Данный тип сварки предотвращает разбрызгивание расплавленного металла.

- Сварка в среде инертных газов уменьшает появление шлака, поэтому в большинстве случаев нет необходимости в последующей механической обработке шва.

Полуавтоматическая сварка с применением защитных газов может применяться при работе с алюминием, медью, другими цветными металлами, даже тугоплавкими (титан и другие). Существующее на сегодняшний день оборудование позволяет выполнять такие работы даже в бытовых условиях.

А наличие такой аппаратуры во многих мастерских свидетельствует о его надежности и эффективности.

steelguide.ru