Дуговая сварка в защитных газах. Сварка в защитных газах

Сварка в защитном газе | soedenimetall.ru

Сущность и преимущества.

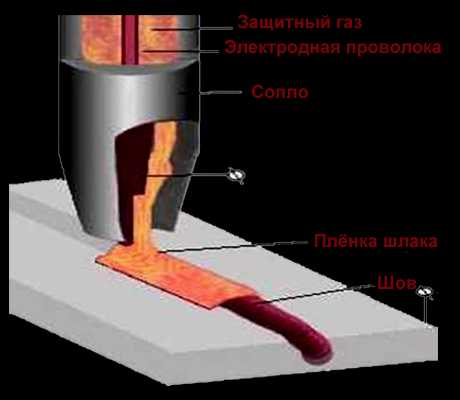

Сварка в защитном газе является одним из способов дуговой сварки. При этом в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферной воздуха, окисления и азотирования.

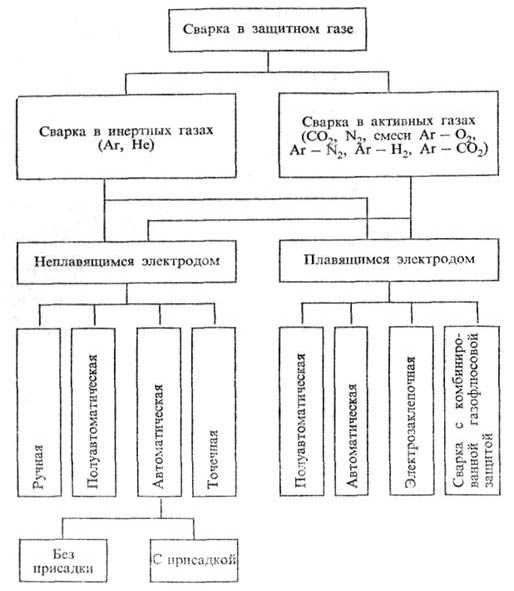

Известны следующее разновидности сварки в защитном газе: в инертных одноатомных газах(аргон, гелий) , в нейтральных двухатомных газах (азот, водород), в углекислом газе. В практике наиболее широкое применение получили аргонодуговая сварка и сварка в углекислой газе. Инертный газ гелий применяется очень редко ввиду его большой стоимости. Сварка в двухатомных газах (водород и азот) имеет ограниченное применение, так как водород и азот в зоне дуги диссоциируют на атомы (Н2↔H+H; N2↔N+N) и в таком состоянии активно взаимодействуют с большинством металлов.

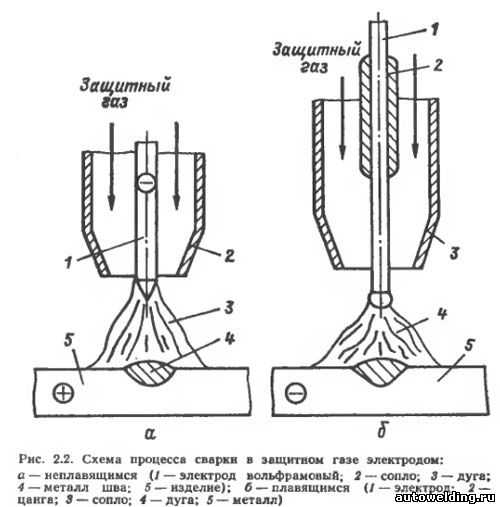

Сварку в защитном газе можно выполнять вручную, полуавтоматически и автоматически. Ручная сварка применяется при соединении кромок изделий толщиной до 25 … 30 мм и при выполнении коротких и криволинейных швов. Полуавтоматическая и автоматическая сварка применяется при массовом производстве сварных конструкций с прямолинейными швами.

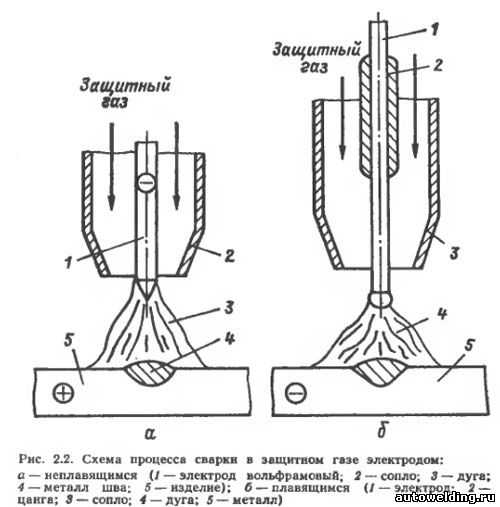

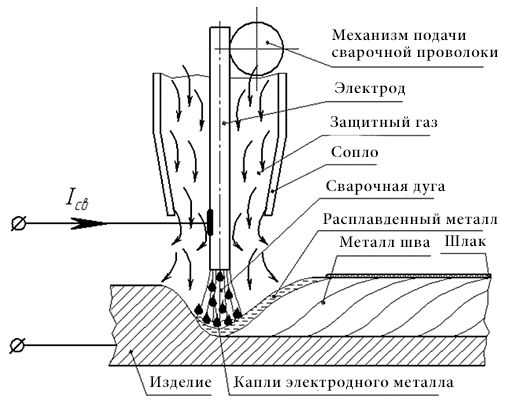

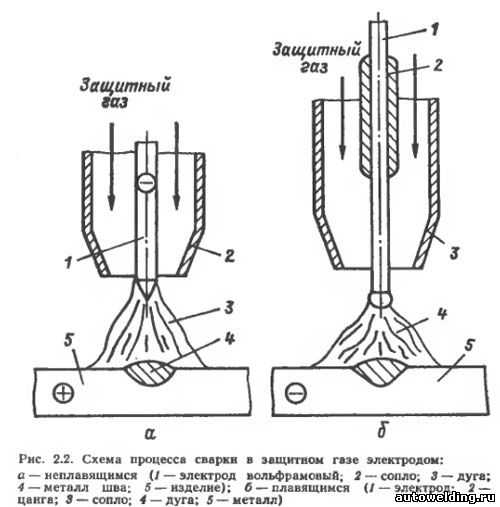

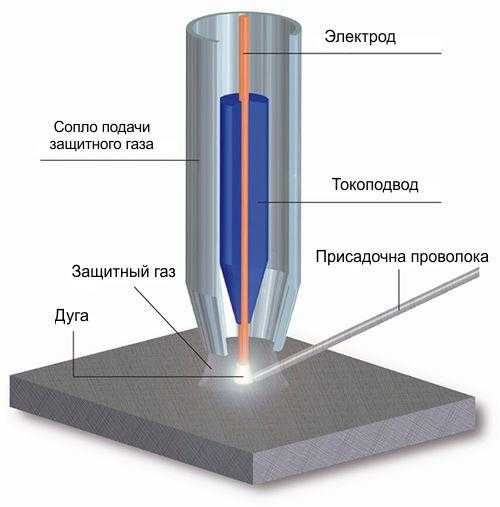

Сварка производится как неплавящимся, так и плавящимся электродом. Неплавящиеся электроды служат только для возбуждения и поддержания горения дуги. Для заполнения, разделки кромок в зону дуги вводят присадочный металл в виде прутков или проволоки. Применяются неплавящиеся электроды: вольфрамовые, угольные и графитовые. Вольфрамовые электроды изготовляют из проволоки марки ВТ-15 диаметром 0,8 … 6 мм, содержащей 1,5 … 2,0% диоксида тория. Торий способствует более легкому возбуждению и устойчивому горению дуги. Однако торий является радиоактивным веществом и его применение сопряжено с соблюдением специальных санитарных правил. Для сварки алюминия и его сплавов успешно применяют электроды из проволоки марки ВЛ-10 (вольфрам с присадкой лантана). Лантан снижает расход вольфрама и повышает устойчивость горения дуги. Расход вольфрама при сварке незначителен и составляет при сварочном токе 300 … 400 А около 0,05 … 0,06 г на метр сварного шва. Угольные и графитовые электроды применяют редко, так как они не обеспечивают достаточно устойчивого горения дуги и сварной шов получается пористым с темным налетом. Плавящиеся электроды применяют в виде сварочной проволоки, изготовленной по ГОСТ 2246—70 или из металла, по химическому составу сходного со свариваемым металлом.

Преимущества сварки в защитном газе: хорошая защита зоны сварки от воздействия кислорода и азота воздуха; хорошие механические качества сварного шва; высокая производительность, достигающая при ручной сварке 50 … 60 м/ч, а при автоматической — 200 м/ч; отсутствие необходимости применения флюсов и последующей очистки шва от шлаков; возможность наблюдения за процессом формирования сварного шва; малая зона термического влияния; возможность полной автоматизации сварки.

Защитные газы.

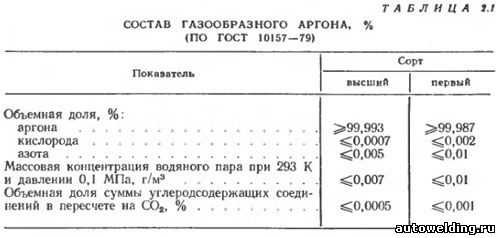

Аргон — одноатомный инертный газ без цвета и запаха, тяжелее воздуха. Получают аргон из воздуха, где его содержится 0,935% (по объему). Аргон поставляется по ГОСТ 10157—79 двух сортов: высшего и первого. Высший сорт содержит 99,992% аргона, не более 0,006% азота и не более 0,0007% кислорода. Первый сорт содержит аргона 99,987%, азота — до 0,01% и кислорода — не более 0,002%. Аргон поставляется и транспортируется для использования в газообразном виде в баллонах типа А (ГОСТ 949—73) под давлением 15 МПа. Баллоны окрашены в серый цвет с зеленой полосой и зеленой надписью «Аргон чистый». Аргон не вступает во взаимодействие с расплавленным металлом сварочной ванны и предохраняет его от воздействия кислорода и азота воздуха; применяется при сварке ответственных сварных швов и при сварке высоколегированных сталей, титана, алюминия, магния и их сплавов.

Гелий — одноатомный инертный газ без цвета и запаха. Газообразный гелий производится по ГОСТ 20461—75 двух сортов: высокой чистоты (99,985 гелия) и технический (99,8% гелия). Гелий транспортируется и поставляется в баллонах типа А при максимальном давлении 15 МПа. Баллоны окрашены в коричневый цвет с надписью «Гелий» белого цвета. Гелий используют так же, как аргон, но значительно реже ввиду его дефицитности и высокой стоимости.

Углекислый газ СО2 не имеет цвета и запаха. Получают его из газообразных продуктов сгорания антрацита или кокса, при обжиге известняка и т. д. Поставляется в сжиженном состоянии в баллонах типа А вместимостью 40 л при максимальном давлении 20 МПа. Сварочная углекислота выпускается двух сортов: высшего чистотой 99,8% и первого — чистотой 99,5%. Балоны с углекислотой окрашивают в черный цвет с желтой надписью «СО2 сварочный». Углекислый газ, подаваемый в зону дуги, не является нейтральным, так как под действием высокой температуры он диссоциирует на оксид углерода и свободный кислород (СО2↔СО + О). При этом происходит некоторое окисление расплавленного металла сварочной ванны и, как следствие, металл шва получается пористым с низкими механическими свойствами. Для уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих примесей (марганца, кремния). При этом получается беспористый шов с хорошими механическими свойствами. Углекислый газ применяется при сварке низкоуглеродистых и некоторых конструкционных и специальных сталей.

Для снижения влажности углекислого газа рекомендуется устанавливать баллон вентилем вниз. После отстаивания в течение 10…15 мин осторожно открывают вентиль и выпускают из баллона влагу. Перед сваркой необходимо из нормально установленного баллона выпустить небольшое количество газа, чтобы удалить попавший в баллон воздух. Часть влаги задерживается в углекислоте в виде водяных паров, ухудшая при сварке качество шва. Кроме того, при выходе из баллона, от резкого расширения происходит снижение температуры углекислоты и влага, конденсируясь в редукторе, забивает каналы и даже полностью закрывает выход газа. Для предупреждения замерзания влаги между баллоном и редуктором устанавливают электрический подогреватель. Окончательное удаление влаги после редуктора производится в осушителе, наполненном прокаленным медным купоросом, хромистым кальцием или другим влагопоглощающим веществом.

Оборудование для сварки в защитном газе.

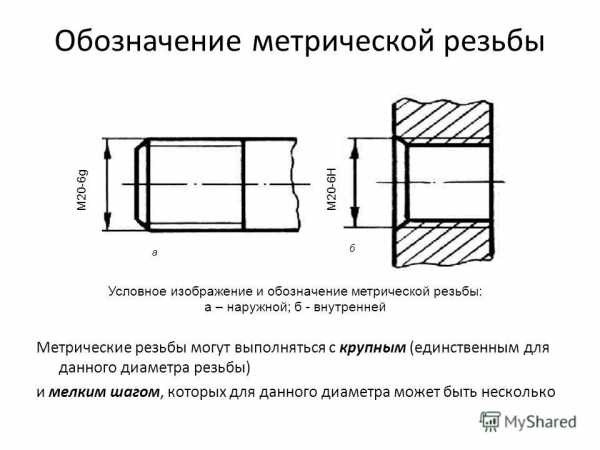

Рис. 1

Аргонодуговая сварка неплавящимся или плавящимся электродом производится на постоянном и переменном токе. Установка для ручной сварки постоянным током (рис. 1,а — неплавящимся электродом, б — плавящейся электродной проволокой) состоит из сварочного генератора постоянного тока (или сварочного выпрямителя) 1, балластного реостата 2, газоэлектрической горелки 3, баллона с газом, редуктора и контрольных приборов (амперметра, вольтметра и расходомера газа). Источником питания дуги служат сварочные генераторы постоянного тока с жесткой или пологопадающей внешней характеристикой ГСГ-350 или ГСГ-500-2. Балластный реостат РБ-300 или РБ-200 включается в сварочную цепь для регулирования и получения малых значений сварочного тока и повышения устойчивости горения дуги. Газоэлектрические горелки бывают различной конструкции.

Рис. 2

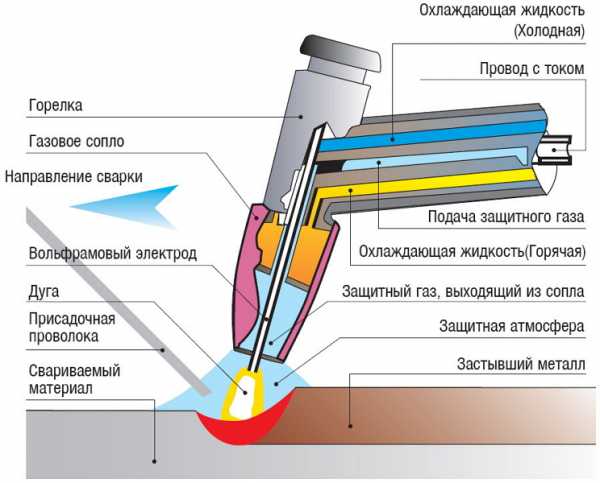

Горелка ЭЗР-З-66 (рис. 2) состоит из корпуса 1, сменного наконечника 2, рукоятки с устройством включения подачи газа 3 и газотокоподводящего кабеля 4. Диаметр сопла сменных наконечников—8 и 10 мм. Они позволяют использовать электроды диаметром 1,5; 2 и 3 мм, рассчитанные на сварочные токи до 150 А. Расход аргона составляет 120…360 л/ч. Масса горелки с газотокоподводящим кабелем ~ 3 кг. Для сварки при больших сварочных токах 400… 450 А применяют также горелки типа АР-10-3 (большая), АР-7Б, АР-9, снабженные системой водяного охлаждения.

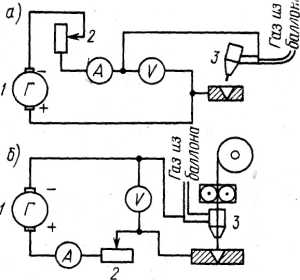

Рис. 3

Установка для ручной сварки переменным током (рис. 3) состоит из источника питания дуги 1, осциллятора 2, балластного реостата 3, газоэлектрической горелки 4, баллона с газом, редуктора и контрольных приборов (амперметра, вольтметра и расходомера газа). Источники питания должны иметь повышенное вторичное напряжение, чтобы обеспечивать устойчивое горение дуги. Для этого в сварочную цепь включают два сварочных трансформатора с последовательно включенными вторичными обмотками или применяют трансформатор типа ТСДА с повышенным вторичным напряжением холостого хода. Осциллятор обеспечивает быстрое и легкое возбуждение и устойчивое горение дуги. Газоэлектрические горелки применяют типа ГРАД, отличающиеся легкостью. Горелка ГРАД-200 массой 0,2 кг допускает сварочные токи до 200 А, а горелка ГРАД-400 массой 0,4 кг — до 400 А.

Рис. 4

Полуавтоматическая сварка неплавящимся электродом производится шланговым полуавтоматом ПШВ-1 (рис. 4: 1 — сопло, 2 — вольфрамовый электрод, 3 — корпус, 4 — сварочная проволока, 5 — рукоятка, 6 — механизм подачи сварочной проволоки). Он предназначен для сварки металлов толщиной от 0,5 до 5 мм. Полуавтомат снабжен электродвигателем, который через редуктор и гибкий вал, проходящий по шлангу, приводит во вращение ролики, расположенные на газоэлектрической горелке. Ролики протягивают по шлангу присадочную проволоку и подают в зону дуги. Скорость подачи проволоки диаметром 1…2 мм устанавливается в пределах 8…50 м/ч. Сварку осуществляют постоянным током или переменным током с включением в сварочную непь осциллятора. Полуавтомат позволяет выполнять сварку во всех пространственных положениях шва.

Рис. 5

Полуавтоматическая сварка плавящимся электродом производитея с помощью полуавтоматов ПШПА-6, ПШПА-7 и ПШП-9. Первые два полуавтомата предназначены для сварки электродной проволокой диаметром 1,6…2,5 мм при сварочном токе до 300 А, а последний — для сварки малых толщин металла проволокой диаметром 0,5..1,2 мм при сварочных токах до 180 А. Комплект полуавтомата состоит из пульта управления, механизма подачи электродной проволоки с кассетой и газоэлектрической горелки в виде пистолета. Электродная проволока вытягивается из касеты по шлангу роликами, расположенными в пистолете. Ролики вращаются электрододвигателем через редуктор с помощью гибкого привода. Пистолет полуавтомата ПШПА-7 (рис. 5) предназначен для сварки многослойных швов деталей из алюминия, магния и их сплавов с толщиной кромок до 100…150 мм. Для предохранения от перегрева пистолет имеет водяное охлаждение. На рисунке: 1 — сопло, 2 — механизм подачи проволоки, 3— шланг для подачи проволоки, 4 — шланг для подвода аргона, 5 — провода управления, 6 — рукоятка.

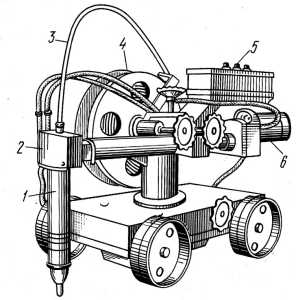

Рис. 6

Автоматическая сварка может производился как неплавящимся, так и плавящимся электродом. На рис. 6 представлен автомат УДПГ-300 для сварки в защитном газе. На рисунке: 1 — сварочная головка, 2 — механизм подачи проволоки, 3 — электродная проволока, 4 — кассета с электродной проволокой, 5 — провода управления, 6—электродвигатель механизма подачи. Применяются специализированные сварочные тракторы АДСП-2 для сварки черных и цветных металлов толщиной 0,8 мм и более. Автоматы типа АТВ предназначены для сварки труб различного диаметра неплавящимся вольфрамовым электродом и присадочной проволокой диаметром 1,6…2,0 мм.

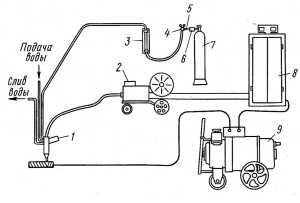

Рис. 7

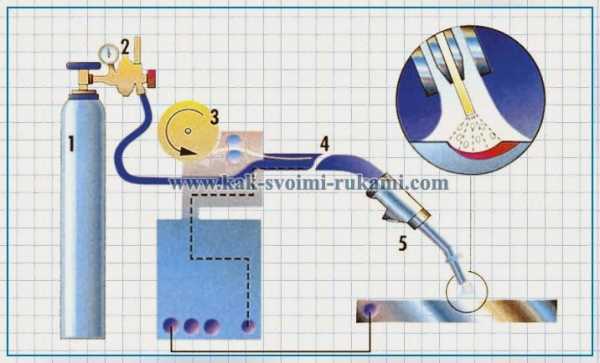

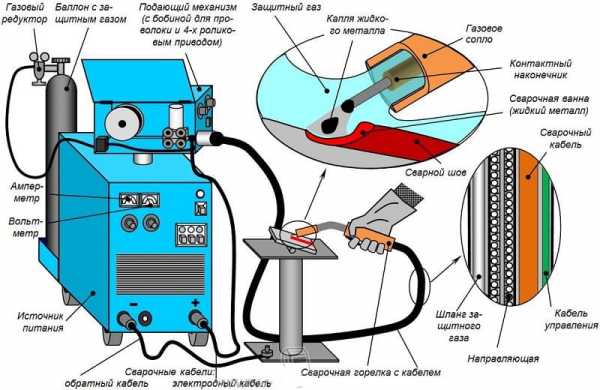

Сварка в углекислом газе производится полуавтоматическими и автоматическими аппаратами. Полуавтоматическая установка (рис. 7) состоит из сварочного преобразователя постоянного тока 9, газоэлектрической горелки 1, механизма подачи электродной проволоки 2, аппаратного шкафа 8, баллона с углекислым газом 7, осушителя 5, подогревателя 6, редуктора 4 и расходомера 3. Хорошие результаты дают генераторы с жесткой или возрастающей внешней характеристикой.

Рис. 8

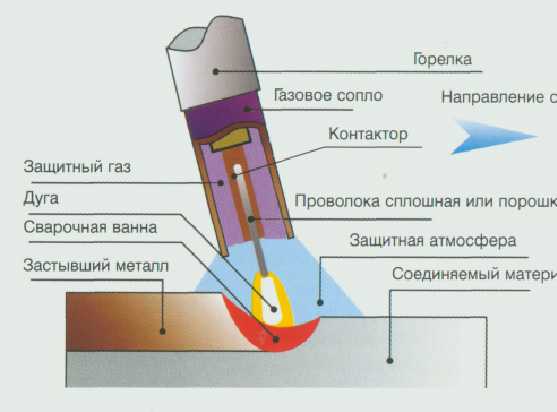

Газоэлектрические горелки служат для подвода газа и подачи электродной проволоки в зону дуги и для подвода сварочного тока к электродной проволоке. Они выпускаются различных типов для малых сварочных токов — до 300 А и для больших — до 1000 А. Последние снабжены водяным охлаждением. Механизм подачи электродной проволоки используется от полуавтоматов ПШ-5 и ПШ-54 или полуавтоматов ПШПА-6, ПШПА-7. Электродная проволока подается с постоянной скоростью независимо от напряжения дуги. Аппаратный шкаф содержит электрооборудование, необходимое для подвода сварочного тока и тока цепей управления к соответствующей аппаратуре установки. Осушитель газа РОК-1 — 1 (рис. 8), начиненный обезвоженным медным купоросом, применяют для удаления влаги из углекислого газа. Подогреватель 2 с электронагревательным элементом служит для подогрева углекислоты. Это необходимо для предупреждения замерзания редуктора, которое может произойти от понижения температуры газа при редуцировании.

Большое применение получил полуавтомат А-547у. Он предназначен для сварки листового материала толщиной до 3 мм во всех пространственных положениях электродной проволокой диаметром 0,8… 1,2 мм постоянным током обратной полярности. Источниками питания дуги являются выпрямители типа ВС-300 или ВДГ-301. Сварочный ток устанавливается в пределах от 60 до 300 А. Механизм подачи электродной проволоки вмонтирован в чемоданчик и состоит из электродвигателя постоянного тока, роликов и катушки с проволокой. Реостат, включенный в обмотку двигателя, позволяет плавно изменять скорость вращения электродвигателя и тем самым изменять скорость подачи электродной проволоки в пределах 100…340 м/ч. Электродная проволока применяется марок Св-12ГС, Св-08ГС и Св-08Г2С.

Технология аргонодуговой сварки.

При аргонодуговой сварке постоянным током неплавящимся электродом используют прямую полярность. Дуга горит устойчиво, обеспечивая хорошее формирование шва. При обратной полярности устойчивость процесса снижается, вольфрамовый электрод перегревается, что приводит к необходимости значительно уменьшить сварочный ток. Вследствие этого производительность сварки снижается. При автоматической и полуавтоматической сварке плавящимся электродом применяется постоянный ток обратной полярности, при котором обеспечивается высокая производительность. Кроме того, при сварке алюминия, магния и их сплавов происходит мощная бомбардировка поверхности сварочной ванны положительными ионами, что наряду с процессом катодного распыления приводит к разрушению пленки оксидов алюминия и магния, облегчая процесс качественной сварки без применения флюсов.

При сварке переменным током неплавящимся электродом необходимо, чтобы источник тока имел более высокое напряжение холостого хода. Это обеспечивает устойчивое горение дуги и стабилизирует процесс сварки. Однако в связи с ограничением напряжения по условиям техники безопасности применяют ток допустимого напряжения, на который накладывают ток высокой частоты, включая в сварочную цепь осциллятор.

При сварке переменным током происходит частичное выпрямление тока вследствие различной электронной эмиссии вольфрамового электрода и свариваемого изделия. В периоды, когда вольфрамовый электрод является катодом, электронная эмиссия имеет большую интенсивность, проводимость дугового промежутка повышается, а напряжение на дуге понижается. Вследствие этого сварочный ток увеличивается. В периоды, когда катодом является изделие, электронная эмиссия менее интенсивна, в результате чего сварочный ток уменьшается. Ввиду этого появляется некоторая составляющая постоянного тока, что приводит к уменьшению тепловой мощности дуги, значительно затрудняет разрушение оксидной пленки при сварке алюминиевых и магниевых сплавов и тем самым способствует образованию поверхностных и внутренних дефектов. Поэтому при сварке переменным током принимают меры по устранению или снижению составляющей постоянного тока. Для этой цели в сварочную цепь включают последовательно конденсаторную батарею емкостью 100 мкФ на каждый ампер сварочного тока или аккумуляторную батарею (положительный полюс батареи присоединяют к. электроду). Применяется также последовательное включение в сварочную цепь активного сопротивления, но такая мера снижает устойчивость горения дуги и поэтому при такой схеме сварочной цепи приходится использовать источники питания дуги с повышением напряжением холостого хода до 90… 120 В.

Возбуждение дуги при ручной сварке неплавящимся электродом производят на угольной или графитовой пластинке. Возникающей дугой некоторое время разогревают электрод, а затем быстро переносят дугу в начало разделки кромок. При сварке переменным током возбуждение дуги осуществляют с помощью осциллятора без короткого замыкания электрода на изделие. При полуавтоматической и автоматической сварке возбуждение дуги производят путем касания электродной проволокой вводной планки, которую устанавливают для предупреждения дефекта в начале свариваемого шва.

Аргонодуговой сваркой можно выполнять швы стыковых, тавровых и угловых соединений. При толщине листов до 2,5 мм рекомендуется сварку производить с отбортовкой кромок. При малой величине зазора (порядка 0,1…0,5 мм) можно сваривать тонколистовой материал толщиной 0,4…4 мм без отбортовки и разделки кромок. При этом чем меньше толщина свариваемых в стык листов, тем меньше допустимый зазор. Листы толщиной 4…12 мм сваривают встык с V-образной разделкой кромок при угле разделки 50…70°. Допустимый зазор в стыке составляет не более 1,0 мм. Расход аргона должен обеспечить надежную защиту электрода и металла сварочной ванны от воздействия воздуха. Следует учитывать конфигурацию свариваемого изделия, что бы при экономном расходовании газа создать хорошую защиту шва. Рекомендуются следующие соотношения:

| 1,5…2,0 | 2,5…3 | 3,5…4 | 4,5…6 |

| 5…7 | 7…9 | 9…12 | 12…14 |

| 2…3 | 4…5 | 6…8 | 10…18 |

Перед началом сварки следует продуть шланг и горелку небольшой порцией аргона. Дугу возбуждают спустя 3…4 с после подачи аргона в горелку. Струя аргона должна защищать не только сварочную ванну, но и обратную сторону шва. Если доступ к обратной стороне шва затруднен, то применяют подкладки или флюсовую подушку.

Ручную сварку листов малой толщины (до ~6 мм) производят левый способом, при котором горелка перемещается по шву справа налево. Листы большой толщины (более 12 мм) сваривают правым способом, т. е. горелку ведут слева направо. Ось мундштука горелки при сварке тонких листов (толщиной до 4 мм) должна составлять с поверхностью свариваемых листов 75…80°. Присадочный пруток вводится в зону дуги под углом 10… 15° к поверхности свариваемых листов, т.е. почти перпендикулярно 0си мундштука горелки. При сварке листов большей толщины ось мундштука горелки располагают почти перпендикулярно поверхности свариваемых листов. Длина дуги при арногодуговой сварке небольшая и составляет 1,5…2,5 мм при длине выступающего вольфрамового электрода 6…12 мм. Дугу следует гасить постепенно, увеличивая дуговой промежуток. Подачу аргона в зону дуги следует прекратить лишь спустя 10… 15 с после гашения дуги, чтобы защитить металл шва от воздействия воздуха до его затвердевания.

Автоматическая и полуавтоматическая сварка плавящимся электродом производится при постоянной скорости подачи электродной проволоки независимо от напряжения дуги. Постоянство длины дуги поддерживается автоматическим саморегулированием. Электродная проволока применяется диаметром 0,5…2 мм. Листы толщиной до 5 мм соединяют стыковой сваркой без разделки кромок, а при толщине листов более 5 мм производят V-образную разделку шва с углом разделки 30…50°.

Вылет электрода устанавливают в зависимости от диаметра электродной проволоки:

| 0,5 | 0,8 | 1,0 | 1,6 | 2,0 |

| 5…6 | 6…7 | 7…9 | 10…12 | 12…15 |

| 25…30 | 35…40 | 45…55 | 80…90 | 100…130 |

Сварочный ток влияет на характер переноса металла в шов: с его увеличением капельный перенос металла электрода сменяется струйным и глубина проплавления увеличивается. Значение тока, при котором металл электрода начинает стекать в сварочную ванну в виде тонкой струи, называют критическим. Практика показала, что при сварке алюминиевых сплавов критический ток 70 А на 1 мм² сечения проволоки.

Подготовка поверхностей под сварку включает обезжиривание растворителями, бензином авиационным или ацетоном техническим и затем удаление оксидной пленки механической зачисткой или химическим способом. Механическую зачистку производят металлическими щетками из проволок диаметром до 5 мм. Химический способ включает травление в течение 0,5…1,0 мин (раствором, состоящим из 45…55 г едкого натра технического и 40…50 г фтористого натрия технического в 1 л воды), промывку проточной водой, нейтрализацию в 25…30%-ном водном растворе азотной кислоты в течение 1…2 мин, промывку в проточной воде, затем в горячей воде, сушку до полного испарения влаги. Обработку рекомендуется выполнять не более чем за 2…4 ч до сварки.

Технология дуговой сварки в углекислом газе.

Сварку в углекислом газе производят почти во всех пространственных положениях, что очень важно при производстве строительно-монтажных работ. Сварку осуществляют при питании дуги постоянным током обратной полярности. При сварке постоянным током прямой полярности снижается стабильность горения дуги, ухудшается формирование шва и увеличиваются потери электродного металла на угар и разбрызгивание. Однако коэффициент наплавки в 1,6… 1,8 раза выше, чем при обратной полярности. Это качество используют при наплавочных работах. Сварку можно производить и на переменном токе при включении в сварочную цепь осциллятора. Источниками питания дуги постоянным током служат сварочные преобразователи с жесткой характеристикой ПСГ-350, ПСГ-500 и др.

Листовой материал из углеродистых и низколегированных сталей успешно сваривают в углекислом газе; листы толщиной 0,6…1,0 мм сваривают с отбортовкой кромок. Допускается также сварка без отбортовки, но с зазором между кромками не более 0,3…0,5 мм. Листы толщиной 1,0…8,0 мм сваривают без разделки кромок, при этом зазор между свариваемыми кромками должен быть не более 1 мм. Листы толщиной 8… 12 мм сваривают V-образным швом, а при больших толщинах — Х-образным швом.

Перед сваркой кромки изделия должны быть тщательно очищены от грязи, краски, оксидной пленки и окалины. Наилучшие результаты дает сварка при больших плотностях тока, обеспечивающих более устойчивое горение дуги, высокую производительность и снижение потерь металла на разбрызгивание. Для этого при сварке в углекислом газе применяют электродную проволоку диаметром 0,5…2,0 мм и выполняют сварку при плотности тока не менее 80 А/мм2.

Электродная проволока применяется из низкоуглеродистой стали с повышенным содержанием кремния и марганца марок Св-08ГС, Св-08Г2С. Поверхность электродной проволоки должна быть тщательно очищена от смазки, антикоррозионных покрытий, ржавчины, нарушающих устойчивость режима сварки.

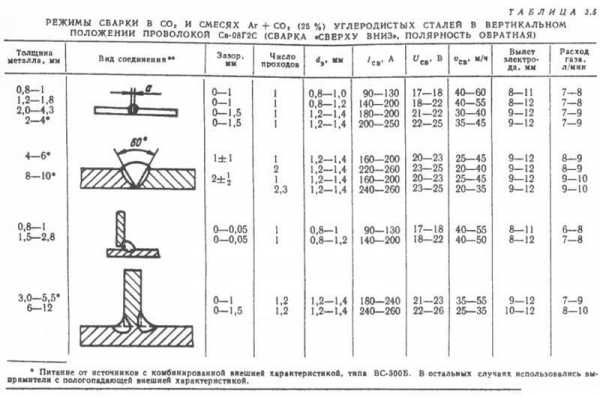

Режим сварки выбирается в зависимости от толщины свариваемых кромок. Для тонколистовых изделий рекомендуются следующие режимы сварки (табл. 1).

Табл. 1

Сварочный ток и скорость сварки в значительной степени зависят от размеров разделки свариваемого шва, т. е. от количества наплавляемого металла. Напряжение устанавливается таким, чтобы получить устойчивый процесс сварки при возможно короткой дуге (1,5…4,0 мм). При большей длине дуги процесс сварки неустойчивый, увеличивается разбрызгивание металла, возрастает возможность окисления и азотирования наплавляемого металла.

Скорость подачи электродной проволоки зависит от сварочного тока и напряжения. Практически она устанавливается так, чтобы процесс протекал устойчиво при вполне удовлетворительном формировании шва и незначительном разбрызгивании металла.

Расход углекислого газа устанавливается таким, чтобы обеспечить полную защиту металла шва от воздействия атмосферного воздуха. Расход газа при сварке тонкостенных изделий приведен выше. При сварке толстых изделий сварочными токами 500…1000 А расход газа достигает 15…20 л/мин.

Расстояние от торца мундштука горелки до сварного соединения при сварочных токах до 150 А должно быть 7…15 мм, а при токах до 500 А— 15…25 мм.

Полуавтоматическую сварку можно вести углом вперед, перемещая горелку справа налево, и углом назад, перемещая горелку слева направо. При сварке углом вперед глубина проплавления меньше, наплавляемый валик получается широкий. Такой метод применяют при сварке тонкостенных изделий и при сварке сталей, склонных к образованию закалочных структур. При сварке углом назад глубина проплавления больше, а ширина валика несколько уменьшается. Угол наклона горелки относительно вертикальной оси — 5—15°.

Перед началом сварки необходимо отрегулировать расход углекислого газа и только спустя 30…40 с возбудить дугу и приступить к сварке. Это необходимо, чтобы газ вытеснил воздух из шлангов и каналов сварочной горелки.

Вылет электродной проволоки устанавливается в пределах 8… 15 мм при диаметре проволоки 0,5… 1,2 мм и 15…35 мм — при диаметре проволоки 1,2…3 мм.

В процессе сварки электроду сообщается такое движение, чтобы получилось хорошее заполнение металлом разделки свариваемых кромок и удовлетворительное формирование наплавляемого валика. Эти движения аналогичны движениям электрода при ручной дуговой сварке качественными электродами.

Рис. 9

На рис. 9 показаны движения электрода во время сварки в углекислом газе при выполнении многослойного шва. Рекомендуется для снижения опасности образования трещин первый слой сваривать при малом сварочном токе. Заканчивать шов следует заполнением кратера металлом. Затем прекращается подача электродной проволоки и выключается ток. Подача газа на заваренный кратер продолжается до полного затвердевания металла.

При сварке в углекислом газе следует помнить об отравляющем действии оксида углерода СО, выделяющегося при сварке. Поэтому при сварке в резервуарах и закрытых помещениях необходимо иметь хорошую вентиляцию.

soedenimetall.ru

Лекция 2. Сварка в защитных газах.

Технология автоматической дуговой сварки в защитных газах

2.1. Особенности сварки в защитных газах

Сущностью и отличительной особенностью дуговой сварки в защитных газах является защита расплавленного и нагретого до высокой температуры основного и электродного металла от вредного влияния воздуха защитными газами, обеспечивающими физическую изоляцию металла и зоны сварки от контакта с воздухом и заданную атмосферу в зоне сварки. Используют инертные и активные защитные газы (см. главу 12 «Сварочные материалы»).

При дуговой сварке применяют два основных способа газовой защиты: местная и общая в камерах (сварка в контролируемой среде).

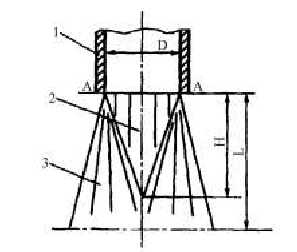

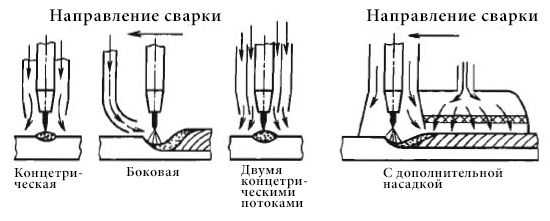

Наиболее распространенной является струйная местная защита в потоке газа, истекающего из сопла сварочной горелки. Качество струйной защиты зависит от конструкции и размеров сопла 1, расхода защитного газа и расстояния L от среза сопла А-А до поверхности свариваемого материала. В строении газового потока различают две области (рис. 2.1): ядро, струи 2 и периферийный участок 3.

Рис. 2.1. Схема газового потока из сопла сварочной горелки:

1 – сопло горелки; 2 – ядро потока; 3 – периферийная область; H – длина ядра потока; L – расстояние от среза до детали; АА – сечение среза сопла; D – диаметр сопла

При истечении в окружающую воздушную среду в ядре потока 2 сохраняются скорость и состав газа, имеющиеся в сечении А-А на срезе сопла. Периферийная же часть потока 3 представляет собой область, в которой защитный газ смешивается с окружающим воздухом, а скорость в любом сечении по длине потока изменяется от первоначальной (имеющейся на срезе сопла) до нулевой на внешней границе струи. Поэтому надежная защита металла может осуществляться только в пределах ядра потока. Чем больше высота Н этого участка, тем выше его защитные свойства. Максимальная высота Н наблюдается при ламинарном истечении газа из сопла. При турбулентом характере истечения газа такое строение потока нарушается и защитные свойства его резко падают. Характер истечения зависит от конфигурации проточной части сопла, его размеров и расхода газа. На практике применяют три вида сопл: конические, цилиндрические и профилированные (рис. 2.2).

Рис. 2.2 Формы сопел сварочных горелок: а – коническая;б – цилиндрическая; в – профилированная

Расход защитного газа выбирают оптимальным для обеспечения истечения струи, близкого к ламинарному. Для улучшения струйной защиты на входе в сопло в горелке устанавливают мелкие сетки, пористые материалы и т.п., позволяющие дополнительно выравнивать поток газа на выходе из сопла. При сварке со струйной защитой возможен подсос воздуха в зону сварки. Для улучшения и увеличения области защиты, особенно при сварке активных материалов, к соплу горелки крепят дополнительные колпаки – приставки.

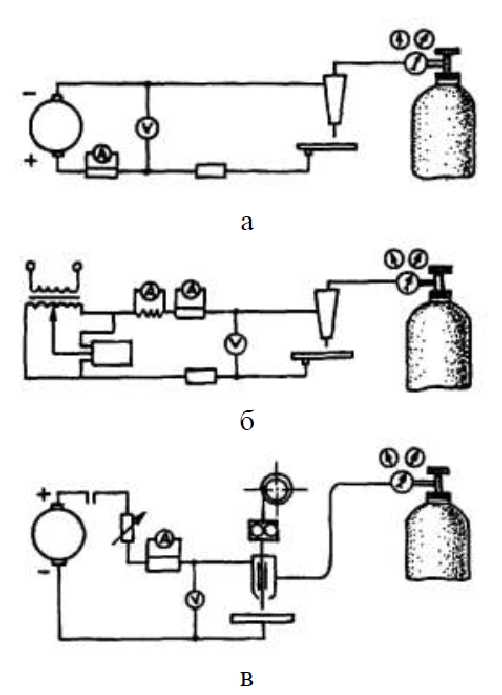

Наиболее эффективной является общая защита в камерах с контролируемой средой. Камеры заполняют инертным газом высокой чистоты под небольшим избыточным давлением (0,005–0,01 МПа), в камере располагаются свариваемое изделие и сварочное оборудование (автомат). Сварку производят внутри камеры изолированно от воздушной среды. Такой способ защиты обычно используют при сварке изделий из химически активных металлов (титан, цирконий, тантал, молибден и др.). Достоинства сварки в защитных газах – высокая производительность, высокое качество защиты, доступность наблюдения за процессом горения дуги, простота механизации и автоматизации, возможность сварки в различных пространственных положениях. Сварка в защитных газах может выполняться неплавящимся и плавящимся электродами. На рисунке 2.3 приведены схемы постов для различных вариантов дуговой сварки в защитных газах.

Рис. 2.3. Схемы постов для сварки в защитных газах: а – неплавящимся электродом в инертных газах на постоянном токе прямой полярности; б – тоже, на переменном токе; в – плавящимся электродом на постоянном токе обратной полярности

studfiles.net

Дуговая сварка в защитных газах

Виды сварки - Дуговая сварка в защитных газах

Сварка в защитных газах — один из распространенных способов сварки плавлением. По сравнению с другими способами он имеет ряд преимуществ, из которых главные: возможность визуального, в том числе и дистанционного, наблюдения за процессом сварки; широкий диапазон рабочих параметров режима сварки в любых пространственных положениях; возможность механизации и автоматизации процесса, в том числе с применением робототехники; высокоэффективная защита расплавленного металла; возможность сварки металлов разной толщины в пределах от десятых долей до десятков миллиметров.

Определения, классификация и основные схемы

Сварка в защитных газах (СЗГ) — общее название разновидностей дуговой сварки, осуществляемой с вдуванием через сопло горелки в зону дуги струи защитного газа. В качестве защитных применяют: инертные (Аr, Не), активные (СO2, O2, N2, Н2) газы и их смеси (Аr+СO2+O2, Аr+O2, Аr+ +СO2 и др.).

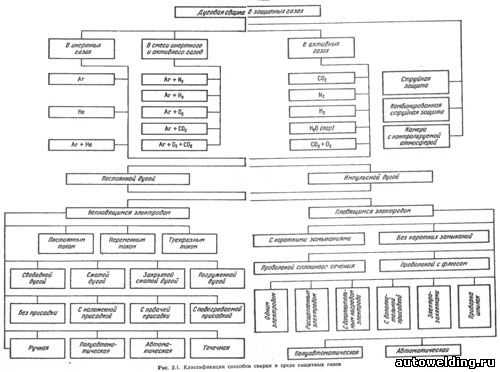

Разновидности СЗГ можно классифицировать по таким признакам, как: тип защитных газов, характер защиты в зоне сварки, род тока, тип электрода и т. д. (рис. 2.1). По совокупности основных физических явлений процесс дуговой сварки в защитных газах можно классифицировать по двум основным схемам — это сварка неплавящимся (СНЭЗГ) (рис. 2.2, а) и плавящимся (СПЭЗГ) (рис. 2.2,б) электродами.

Сварочная дуга в среде защитных газов характеризуется относительно большим разрядным током (от 5 до 500 А и выше) и низким катодным падением напряжения.

Для сварки неплавящимся электродом применяют в основном инертные газы Аr и Не, а также их смеси в любом соотношении. Эти газы, особенно Не, обладают высокими потенциалами ионизации, что затрудняет первоначальное возбуждение дуги. Однако напряженность электрического поля (E) в столбе дуги в инертных газах имеет сравнительно низкое значение и поэтому дуговой разряд в инертных газах отличается высокой стабильностью. При сварке плавящимся электродом напряжение дуги и стабильность ее существования существенно зависят от состава защитного газа (рис. 2.3).

Повышение напряжения дуги с увеличением концентрации молекулярных газов (Н2, N2, O2 и СO2) объясняется интенсивным охлаждающим действием этих газов в связи с затратами энергии на диссоциацию и отводом теплоты за счет высокой теплопроводности. Увеличение напряжения дуги приводит к снижению ее устойчивости.

Защитные газы

Инертные газы

Практически полностью нейтральными по отношению ко всем свариваемым металлам являются инертные одноатомные газы. Инертные газы применяют для сварки химически активных металлов и сплавов, а также во всех случаях, когда необходимо получать сварные швы, однородные по составу с основным и присадочным металлами.

В сварочном производстве используемый аргон поставляется в газообразном (табл. 2.1) и в жидком состояниях. Газообразный аргон отпускают, хранят и транспортируют в стальных баллонах (по ГОСТ 949—73) или автоцистернах под давлением 15±0,5 или 20±1,0 МПа при 293 К.

При поставке аргона в баллонах (поГОСТ 949—73) вместимостью 40 дм3 объем газа в баллоне составляет 6,2 м3 (при номинальном давлении 15 МПа и 293 К).

Гелий для сварки поставляется по ТУ 51-689—75 трех сортов: марки А, Б и В (табл. 2.2). Транспортируют и хранят гелий в стальных баллонах вместимостью 40 дм3 в газообразном состоянии при давлении 15 МПа или в сжиженном состоянии при давлении до 0,2 МПа. Стоимость гелия значительно выше, чем аргона, поэтому его применяют в основном при сварке химически чистых и активных металлов и сплавов. Применение гелия обеспечивает получение большей глубины проплавления (благодаря высокому значению потенциала ионизации), поэтому его применяют иногда в тех случаях, когда требуется усиление проплавляющей способности дуги или получение специальной формы шва.

Активные защитные газы

В качестве активных защитных газов при сварке широко используют углекислый газ. К активным газам могут быть отнесены также азот и водород, используемые в некоторых сварочных процессах как составная часть защитного газа.

В сварочном производстве азот иногда используют для сварки меди и ее сплавов, по отношению к которым азот является инертным газом. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить.

Водород в сварочном производстве используют достаточно редко для атомноводородной сварки и дуговой сварки в смеси (Аr+Н2 до 12%). Водород используют только в специальных областях сварки, поскольку он играет важную роль в металлургических процессах сварки. Ввиду возможности образования взрывоопасной смеси между водородом и воздухом при работе с ним следует строго соблюдать требования техники безопасности.

Смеси газов

В ряде случаев для расширения технологических возможностей дуговой сварки целесообразно применять смеси аргона и гелия. Добавка гелия способствует повышению проплавляющей способности дуги.

1. Смесь Аr+(10÷30% N2). Добавка N2 к аргону также способствует повышению проплавляющей способности дуги. Эту смесь применяют при сварке меди и аустенитной нержавеющей стали некоторых марок.

2. Смесь Аr+(1÷5% O2). Примесь кислорода к аргону понижает критический ток, при котором капельный перенос металла переходит в струйный, что позволяет несколько увеличить производительность сварки и уменьшить разбрызгивание металла. Аргонокислородную смесь применяют для сварки малоуглеродистой и легированной стали.

3. Смесь Аr+(10÷20% СO2). Углекислый газ при сварке малоуглеродистой и низколегированной стали способствует устранению пористости в сварных швах. Добавка СO2 к аргону повышает стабильность дуги и улучшает формирование шва при сварке тонколистовой стали.

4. Тройная смесь 75% Аr — 20 % СO2—5% O2 обеспечивает высокую стабильность дуги с плавящимся электродом при сварке стали, минимальное разбрызгивание металла, хорошее формирование шва, отсутствие пористости.

При отсутствии готовых газовых смесей смешивание газов можно осуществлять на сварочном посту. Состав смеси, подаваемой в горелку, регулируется изменением расхода газов, входящих в смесь. Расход каждого газа регулируется отдельным редуктором и измеряется ротаметром типа РС-3.

Способы газовой защиты

По отношению к электроду защитный газ можно подавать центрально или сбоку. Защиту сварочной ванны газом, истекающим из горелки, принято называть струйной. Струйная защита относится к наиболее распространенному способу местной зашиты при сварке. Качество струйной защиты зависит от конструкции и размеров сопла, расхода защитного газа и расстояния от среза сопла до поверхности свариваемого металла. Наилучшая защита расплавленного металла обеспечивается при ламинарном характере истечения газового потока из сопла горелки.

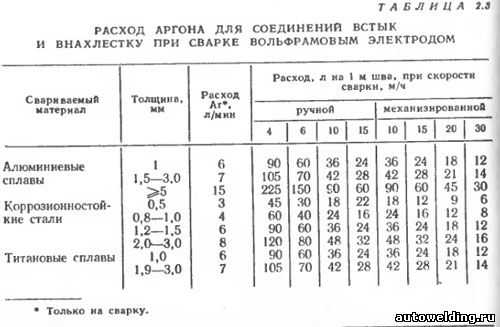

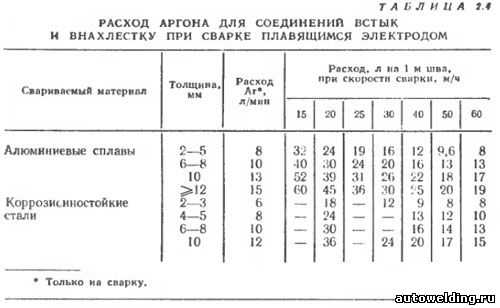

Ориентировочные данные для подсчета расхода аргона на 1 м шва при сварке в нормальных условиях без сносящих потоков приведены в табл. 2.3 и 2.4.

При нормировании расхода газа следует резервировать 15% его количества на продувку газопровода перед началом работы, на неиспользуемый остаток в баллоне (0,3—0,4 МПа), на сварку контрольных образцов и на подварку дефектов сварных швов.

Расход гелия рекомендуется определять по нормативам на расход аргона, вводя поправочный коэффициент 1,3.

Способы сварки

Для расширения диапазона свариваемых толщин, увеличения производительности процесса сварки в защитном газе и повышения качества сварных соединений разработан ряд специальных способов.

Особенности сварки разных металлов и сплавов

Сварка сталей

Сварка малоуглеродистых и низколегированных сталей в инертном газе применяется редко, так как эти стали хорошо свариваются под флюсом и в углекислом газе.

Высокие технологические свойства при сварке сталей обеспечиваются при добавке к аргону до 1—5 % кислорода. Кислород способствует увеличению плотности металла шва, улучшению сплавления, уменьшению подрезов и увеличению производительности процесса сварки.

Для сварки низкоуглеродистых и низколегированных сталей может также применяться аргон с добавкой 10—20 % углекислого газа. Углекислый газ способствует устранению пористости в швах и улучшению формирования шва.

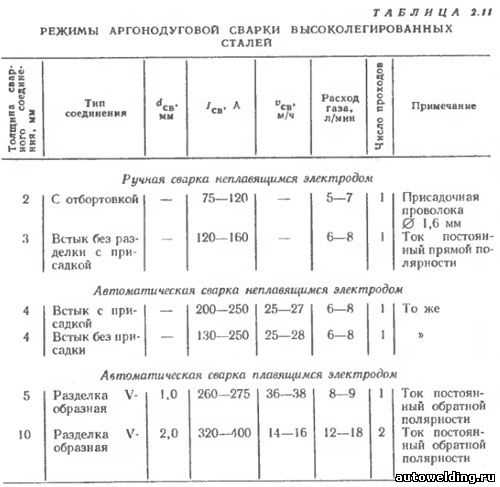

Высоколегированные стали успешно свариваются в инертных газах и их смесях. При этом обеспечивается высокая стабильность дуги и минимальный угар легирующих элементов. Химический состав металла шва регулируется за счет применения проволоки нужного состава. Стали, в состав которых входят элементы с высокой активностью к кислороду (алюминий, титан, цирконий и т. п.), свариваются в среде инертных газов. Ориентировочные режимы автоматической и полуавтоматической сварки стыковых соединений толщиной 4— 10 мм на постоянном токе приведены в табл. 2.11.

Сварка меди и медных сплавов

Медь (Технология сварки меди и ее сплавов) хорошо сваривается в аргоне, гелии и азоте, а также в смеси аргона с гелием и азотом. С целью экономии аргона и повышения производительности целесообразно использовать смесь аргона с азотом (70—80 % аргона и 30—20% азота). Азот способствует увеличению глубины проплавления меди.

Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления по кромкам детали подогреваются до 470—770 К. При сварке в аргоне подогрев необходим при толщине меди более 4 мм, а в азоте — более 8 мм. Величину сварочного тока выбирают исходя из диаметра вольфрамового электрода, состава защитной смеси и рода тока. При этом сварка может выполняться как на переменном, так и на постоянном токе обратной полярности.

При сварке латуней, бронз и медноникелевых сплавов предпочтительнее использовать вольфрамовый электрод. При этом испарение цинка и олова будут значительно меньше, чем при сварке плавящимся электродом. Присадочный металл, а иногда и кромки, подлежащие сварке, очищаются травлением. Для этого применяют раствор, состоящий из 75 см3/л HNO3, 100 см3/л h3SO4 и 1 см3/л НСl.

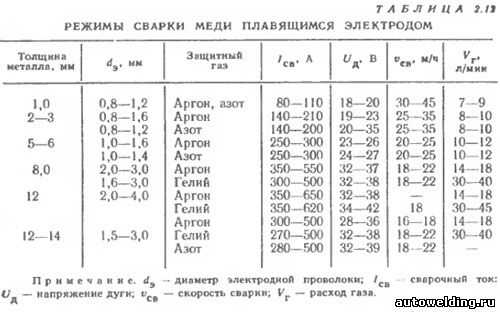

Некоторые режимы сварки стыковых соединений меди в нижнем положении приведены в табл. 2.12.

Сварка алюминиевых и магниевых сплавов

Эти сплавы обладают высокими значениями электропроводности, теплопроводности, а также скрытой теплоты плавления. Трудность сварки этих сплавов заключается в наличии на их поверхности тугоплавкой оксидной пленки, которая препятствует сплавлению металла сварочной ванны с основным металлом и, кроме того, остается в шве в виде неметаллических включений. При сварке на токе обратной полярности происходит катодная очистка свариваемых поверхностей в зоне воздействия дуги. Однако действием разрядного тока может быть разрушена лишь сравнительно тонкая пленка оксида. Толстую пленку оксида алюминия перед сваркой необходимо удалять механическим или химическим путем. Особо важно удалять оксидную пленку с поверхности электродной проволоки малого диаметра (из алюминиевых и магниевых сплавов). Это объясняется тем, что на поверхности оксидной пленки хорошо сорбируется влага, которая, диссоциируя в дуге, приводит к насыщению металла шва водородом и увеличению его пористости. Характер образования пористости зависит также и от химического состава сплава. При сварке алюминий-магниевых сплавов пленка оксидов имеет большую, чем у чистого алюминия, толщину и удерживает больше влаги.

Термически упрочняемые сплавы системы Аl—Mg—Si (марок АВ, АКБ, АКБ) обладают повышенной склонностью к образованию горячих трещин, что определяется наличием легкоплавких эвтектик, расширяющих температурный интервал твердожидкого состояния. Для уменьшения склонности к горячим трещинам этих сплавов целесообразно применять присадки, содержащие 4—6 % Si.

Влияние на качество сварных соединений оказывает выбор конструктивных элементов разделки кромок, которые определены ГОСТ 23949—80.

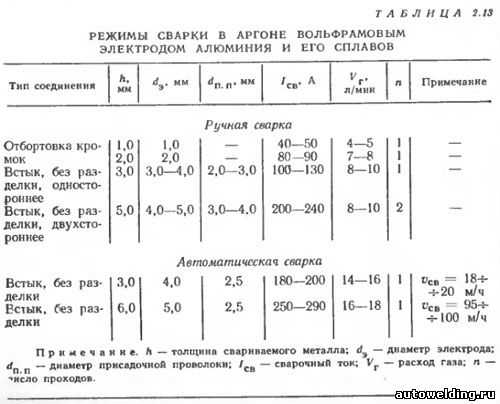

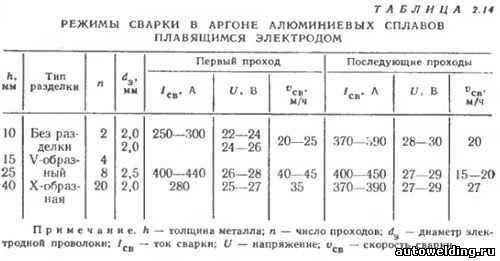

Накопленный опыт применения сварки конструкций из алюминиевых сплавов позволил отработать режимы, обеспечивающие высокое качество сварных соединений (табл. 2.13 и 2.14).

Сварка химически активных и тугоплавких сплавов

К числу основных затруднений, встречающихся при сварке титановых, циркониевых, молибденовых, никелевых и других тугоплавких сплавов, относится большая химическая активность металла при высокой температуре (особенно в расплавленном состоянии) по отношению к газам (кислороду, азоту, водороду). Поэтому при сварке требуется защита от воздуха не только расплавленного металла, но и участков твердого металла, нагретого до температуры выше 660 К. Обычно это достигается применением специальных приставок длиной до 500 мм и подачей газа с обратной стороны шва через специальные подкладки. При сварке используется аргон только высшего сорта или гелий марки А.

Наиболее надежную и стабильную защиту зоны сварки обеспечивают камеры с контролируемой атмосферой, где в качестве защитной среды используют спектрально чистый или высшего сорта аргон, а также вакуумные камеры, давление в которых не превышает (6—8)*10-2 Па.

Во избежание излишнего перегрева околошовных участков при дуговой сварке, например титана и циркониевого сплава, ограничивают уровень сварочного тока. Максимальная его величина при сварке титана поверхностной дугой вольфрамовым электродом обычно ≤300 А. При этом можно сваривать без разделки кромок за один проход сплавы толщиной 3—4 мм.

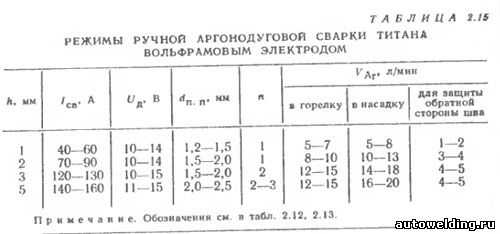

Дуговой сваркой в вакууме благодаря высокой концентрации тепловой мощности дугового разряда с полым катодом удается соединять без разделки кромок за один проход титановые сплавы толщиной 8—10 мм. Стыковые соединения титановых сплавов больших толщин выполняют многослойной сваркой с разделкой кромок и подачей присадочной проволоки. Режимы сварки в аргоне стыковых соединений титана приведены в табл. 2,15, 2.16.

Волченко В.Н. "Сварка и свариваемые материалы. том 2"

См. также:

www.autowelding.ru

Cварка в среде защитных газов: технология, режимы, виды

Защитные газы являются одним из лучших средств, которые могут уберечь сварочную ванну от влияния внешних факторов. Чтобы условия сварки были максимально приемлемыми, на расплавленный металл не должно ни что воздействовать, кроме электрической дуги и ничего не должно попадать в нее, кроме расплавленного присадочного материала. Сварка в среде защитных газов соответствует заявленным условиям и поэтому активно применяется в промышленности, строительстве, ремонтных цехах и прочих областях.

Процесс сварки в среде защитных газов

Здесь удачно объединяется технология использования газа и электрической дуги. Это позволяет объединить преимущества обоих вариантов и получить такое средство соединения металла, которое бы могло гарантировать надежность эксплуатации. Универсальность применения обусловлена большим количеством газов, используемых здесь. Для каждого типа металла можно подобрать свою разновидность, особенности которой будут соответствовать заданным условиям. Механизированная сварка в среде защитных газов позволяет соединять все типы металлов, которые применяются в производстве. Это касается их сплавов и даже разнородных деталей.

Преимущества

Свою популярность сварка в среде защитных газов получила благодаря своим положительным качествам, среди которых стоит отметить следующие:

- Качество соединения существенно превосходит многие другие способы сварки;

- Некоторые виды защитных газов имеют относительно невысокую стоимость;

- Освоение данной методики для сварщиков, которые уже обладают опытом работы, не составляет большого труда;

- Соединение может происходить как на малых толщинах, так и для более толстых деталей;

- Сварка получает высокий уровень производительности;

- Работа с нержавейкой, алюминием, медью и прочими цветными металлами и их сплавами уже не вызывает большого труда, так как благодаря газовой защите, многие проблемы с ними решились.

Недостатки

Недостатки сварки в защитных газах оказываются не столь существенными, как преимущества, но все же имеются:

- Ветер может сдувать защитный газ, который выходит с горелки, что в итоге лишает сварку основного преимущества;

- Применение в закрытых помещениях, где нет проветривания, также не рекомендуется, так как это связано с риском взрыва и загазованности помещения;

- Подготовка полуавтомата занимает много времени, так что его применяют только для серьезных работ;

- Такие газы как аргон обладают высокой стоимостью и некоторые швы оказывается делать не выгодно с экономической точки зрения.

Режимы

Для сварки в защитном газе применяют чаще всего инверторные полуавтоматы. Они выступают в качестве основного источника питания и регулируют параметры выходного тока и напряжения. Диапазон регулировки зависит от конкретной модели. Но если брать стандартные параметры соединения, когда не нужно работать со сверхвысокой толщиной, то с ней может справиться практически любой аппарат. Помимо этого к основным параметрам, влияющим на режим, входит расход газа и скорость подачи проволоки. Здесь приведены стандартные данные для полуавтоматов:

Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч | Расход газа |

| 1,5 | 0,8 | 120 | 19 | 150 | 6 |

1,7 | 1 | 150 | 20 | 200 | 7 |

| 2 | 1,2 | 170 | 21 | 250 | 10 |

3 | 1,4 | 200 | 22 | 490 | 12 |

| 4-5 | 1,6 | 250 | 25 | 680 | 14 |

6 и более | 1,6 | 300 | 30 | 700 | 16 |

Технология сварки

Сварка в защитных газах оказывается весьма эффективной, но для достижения высокопоставленных результатов нужно точно придерживаться технологии. Технология сварки в защитных газах имеет ряд отличий от других способов, что сказывается на технологии ее проведения.

В самом начале идет подготовка металла под сварку. Хоть здесь она оказывает на столь большое влияние, но ее стоит привести. После этого идет подключение и настройка оборудования, чтобы оно соответствовало требуемым режимам сваривания. Дальнейшим этапом будет розжиг дуги, который производится одновременно с подпаливанием пламени горелки.

«Важно!

Если процедура сваривания требует предварительного подогрева, то стоит включить горелку заранее и прогреть ею заготовку.»

После того, как сварочная ванна начала образовываться вокруг электрической дуги, можно подавать проволоку. Для этого используется специальное механизированное устройство, которое позволяет обеспечить подачу с постоянной скоростью. Это удобно, когда нужно сделать длинный шов, не разрывая дуги. Неплавкий электрод позволяет поддерживать дугу максимально длительный период времени.

При использовании постоянного тока, сварка производится на обратной полярности. В данном случае сокращается вероятность разбрызгивания, но увеличивается расход металла. Дело в том, что коэффициент наплавления в данном случае будет значительно снижен. При прямой полярности он оказывается в 1,5 раза выше. Ведение ванны желательно осуществлять слева направо, чтобы специалист мог видеть, как формируется шов, а не действовать вслепую. Все манипуляции осуществляются по направлению к себе.

Схема подачи газа при наплавлении

Формирование шва происходит просто, так что мастеру нужно только ровно вести аппарат на одинаковой скорости. При хорошо настроенном механизме подачи так можно провести до самого конца шва. После отрыва дуги, который должен совершаться по направлению обратному, куда шел шов, может потребоваться дополнительное прогревание.

Схема сварки в среде защитных газов

Используемые защитные газы

Защитный газ для сварки полуавтоматом подбирается для каждого случая в отдельности, так как у всех них свои свойства. Есть, конечно же, и универсальные газы, но везде есть особенности применения.

Аргон является как раз тем самым универсальным вариантом. Он отличается более высокой стоимостью и высоким уровнем защиты, которые существенно превосходит остальных. Это инертный газ, создающий непроницаемую оболочку. Он оказывается вреден для здоровья при использовании, так что здесь обязательно нужно использовать средства индивидуальной защиты.

Водород относится к редко используемым газам. Он поставляется в баллонах в сжиженном состоянии под большим давлением. Особенности сварки в защитных газах с водородом выводят его в особую категорию. Лучше всего он подходит для сварки меди.

Азот также дает защитную среду во время сварки. Механизированное соединение металлических изделий в среде азота обходится относительно недорого и при этом обладает высокими прочностными характеристиками. Газ без запаха и цвета, а также не взрывоопасен.

Углекислота очень часто используется в качестве защитного газа. Она обладает невысокой стоимостью и хорошо подходит для сварки сталей со средним и низким содержанием углерода. Ею можно выполнять основную массу производственных операций.

Стандарты

Данный процесс производится согласно ГОСТ 14771-76. Этот стандарт включает в себя положения о сварных швах, создаваемых электродуговой сваркой проводимой во всех видах защитных газов.

Заключение

Среди современного разнообразия методик, данный тип сварки занимает уверенное место. Соотношение стоимости получения шва, его качества и простоты применения является одними из лучших на сегодняшний день.

svarkaipayka.ru

Сварка в среде защитных газов

Обычная классическая электрическая сварка вместе с газовой очень долго являлась самым популярным методом соединения металлических деталей с помощью плавления. Однако технологии не стоят на месте, поэтому последние несколько десятилетий все сварщики все больше прибегают к альтернативным методам создания металлических конструкций. Отдельно стоит отметить сварку в среде защитных газов, эта разновидность была разработана в Советском Союзе в начале восьмидесятых годов прошлого столетия. Газы помогают обеспечить высокие характеристики прочности итогового результата, а также положительно влияют на внешний вид шва. Из-за своих преимуществ перед классическими видами сварки, эта получила достаточно большую область применения.

Как выполняется сварка в среде защитных газов?

Соединения деталей с применением газового облака основывается на обычной дуговой сварке. Электрическая дуга образуется при воздействии соединяемой детали с электродом. Отличается же данный метод сварки от обычного дугового тем, что в рабочей области сварщика создаётся небольшое защитное облако из газов (одного или нескольких). Задача облака заключается в том, чтобы ограждать место соединения от воздействия воздуха (азота, кислорода и т.д.), так как он негативно влияет на итоговые физические характеристики шва.

Благодаря использование данного облака шов получается химически чистым, то есть в его составе полностью отсутствуют компоненты, негативно влияющие на его прочность. Внешний вид шва практически идеален, его поверхность гладкая и не обладает никакими дефектами. Состав получается однородным. Своё название данный метод сварки получил за использование дуги – дуговая сварка в среде защитных газов.

Типы выполнения работ

Высокая популярность этого метода сварки, а также широкая область применения, обусловлена не только преимуществами перед классическими видами сварки, но и её универсальностью. Выполнить сварку в защитном газовом облаке можно несколькими различными способами. Помимо этого, этот метод можно применять как на производстве, так и в бытовых условиях. Для того чтобы сварить что-либо данным методом, не обязательно обладать огромным количеством опыта за плечами, достаточно иметь базовые понятия, которые без проблем можно найти в специализированной легкодоступной литературе. Сварка в среде защитных газов может выполняться тремя методами:

- полностью автоматический способ – в этом типе все манипуляции выполняются без участия человеческого фактора;

- полуавтоматика – процесс происходит под руководством сварщика, присадочные материалы поступают в рабочую область в автоматическом режиме;

- механический способ – абсолютно все операции выполняет исключительно сварщик.

Газы, применяемые для создания защитного облака

Защитное облако может создаваться как из одного газа, так и из их смесей. Самыми распространёнными являются:

- Инертные газы с одноатомной структурой. Они никак не взаимодействуют с соединяемыми деталями. Наиболее часто используемыми газами в данной категории являются аргон и гелий. Структура используемого газа строго контролируется государственным стандартом нашей страны. Если во время выполнения процесса сваривания соблюдается банальная стандартная техника безопасности, в этом случае газы никоим образом не влияют на человеческий организм и окружающую среду.

- Активные газы, с двухатомным строением. В отличие от первого вида, вещества в данной категории, в процессе сварки взаимодействует с соединяемыми деталями, из-за этого выполнять сварку с их использованием необходимо только высококвалифицированному специалисту, так как они являются взрывоопасными. Самыми распространёнными двухатомными газами являются: углекислый газ, азот и водород.

- Смеси нескольких газов. Чаще всего это аргон и ещё что-то. Важно учитывать, что смесь должна иметь строгое процентное соотношение, значения которого может варьироваться в зависимости от конкретного газа.

В домашних условиях самым распространённым подвидом является сварка с помощью аргона или же углекислого газа. Их популярность можно объяснить лёгкой доступностью, относительной простотой в использовании и свойствами, которые они придают сварочному шву. Другие же газы по отношению к этим обладают некоторыми преимуществами, но и их стоимость гораздо выше. Например, использования гелия позволит получить сварочный шов повышенного качества, а азот и водород требует тщательного подбора исходного материала, так как металлов, с которым они могут взаимодействовать достаточно много.

Типы защитного облака

Газ или смесь газов может по-разному подаваться в область работы сварщика. Классифицируют три способа:

- Сварка в специализированной камере, в этом случае обеспечивается полная защищённость свариваемого металла. Чаще всего этот способ используются на больших производствах, так как в быту достаточно сложно создать нужные условия.

- Под влиянием газа находится только сварочная область в ванне, обеспечивается эта защита с помощью местных камер.

- Применения горелки с постоянным обдувом. Струйная защита является самой популярной, так как данный способ является самым удобным и доступным.

Классификация

Если базироваться на основных физических явлениях, в этом случае дуговая сварка в среде защитных газов делится на две разновидности, а именно использовании либо плавящихся расходных материалов, либо нет.

Использования неплавящегося расходного материала. В этом случае электрод не используется в непосредственном создании шва, он является исключительно возбудителем сварочной дуги. Шов же создаётся с помощью присадочных материалов и кромок соединяемых деталей. Расход электродов объясняется воздействием высокого напряжения, под его влиянием расходный материал плавится или же испаряется. Данные электроды создаются из сплавов вольфрама и дополнительных веществ.

Другой же тип, заключается в плавлении электродов. В этом случае они становятся неотъемлемой частью шва. Электроды используются в качестве присадочной проволоки. Производятся они в соответствии с государственными стандартами или же металла, из которого создана свариваемая деталь.

Преимущества использования сварки в среде защитных газов

Использования данного метода сварки обладает рядом преимуществ над альтернативными способами соединения металлических деталей плавлением.

1. Сварная ванна, под влиянием газового облака, имеет большой уровень защиты.

2. Сварка в среде защитных газов происходит достаточно быстро, относительно других способов.

3. Весь процесс сварки полностью контролируемый.

4. Универсальность применения.

5. Высокий класс внешнего вида шва, нет необходимости выполнять зачистку после выполнения соединения.

6. Деформации различного рода, присущие дуговой сварке, сведены к минимуму.

7. Гладкая и ровная поверхность итогового шва.

Помимо всех вышеперечисленных качеств, сварка в среде защитных газов имеет и свою минусы использования. Конечно их не так много, можно выделить всего лишь два основных:

- высокая стоимость всего необходимого оборудования;

- высокие требования к работе, нужно контролировать защитное облако, чтобы оно не выветривалось и не подвергалось воздействию атмосферы.

В заключение

Чаще всего сварку в среде защитных газов используют в конструкциях, обладающих сложной структурой. Применение на автомобильной промышленности, создание трубопроводов и т.д. Защитное облако позволяет соединять как цветные, так и чёрные металлы. Причём детали не обязательно должны быть однородными. Данный метод сварки чаще всего используется в работе с нержавейкой, с титаном и алюминием. Важно знать, что каждый металл требует использования защитного облака, созданного из определённого газа.

svarkagid.com

Дуговая сварка в защитных газах

Дуговая сварка в защитных газах имеет высокую производительность, легко поддается автоматизации и позволяет выполнять соединение металлов без применения электродных покрытий и флюсов. Этот способ сварки нашел широкое применение при изготовлении конструкций из сталей, цветных металлов и их сплавов. Классификация способов дуговой сварки в защитных газах приведена на рисунке.

Классификация видов дуговой сварки в защитных газах

Дуговая сварка в защитных газах может быть выполнена плавящимся и неплавящимся (вольфрамовым) электродами.

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях, когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла, расход защитного газа и расстояние от сопла до изделия (оно должно быть 5— 40 мм).

Преимущества сварки в защитных газах следующие:

- нет необходимости применять флюсы или покрытия, следовательно, не требуется очищать швы от шлака;

- высокая производительность и степень концентрации тепла источника позволяют значительно сократить зону структурных превращений;

- незначительное взаимодействие металла шва с кислородом и азотом воздуха;

- простота наблюдения за процессом сварки;

- возможность механизации и автоматизации процессов.

Иногда применяют двойную защиту сварочной дуги (комбинированную). Надежность защиты зоны сварочной дуги зависит от теплофизических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его переноса. Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

При сварке плавящимся электродом дуга горит между изделием и расплавляемой сварочной проволокой, подаваемой в зону сварки. По сварке неплавящимся электродом (вольфрамовые прутки) сварочная дуга может быть прямого или косвенного действия. Разновидностью сварочной дуги косвенного действия может быть дуга, горящая между вольфрамом, и беспрерывно подаваемой в зону дуги сварочной проволокой.

Защитное свойство струи инертного газа зависит от чистоты газа, параметров струи и режима сварки. Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом. В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла.

Степень катодного распыления зависит главным образом от массы положительных ионов, которые в процессе сварки бомбардируют катод. Например, в среде аргона наблюдается более интенсивное катодное распыление, чем в среде гелия. По убывающей склонности к катодному распылению металлы располагают в следующем порядке: Мg, Аl, Si, Zn, W, Fe, Ni, Рt, Сu, Вi, Sn, Sb, Рb, Аg, Cd.

Сварочную дугу в защитных газах можно классифицировать по следующим основным признакам:

- применяемому для защиты зоны сварки газу — активному или нейтральному;

- способу защиты зоны сварки — одиночным газом, смесью газов или комбинированным;

- применяемому для сварки электроду — плавящемуся или неплавящемуся;

- применяемому току — постоянному или переменному.

Сварка неплавящимся электродом

Условием стабильного горения дуги при дуговой сварке в защитной среде инертных газов на переменном токе является регулярное восстановление разряда при смене полярности. Потенциал возбуждения и ионизации инертных газов аргона и гелия выше, чем у кислорода, азота и паров металла, поэтому для возбуждения дуги переменного тока требуется источник питания с повышенным напряжением холостого хода. Сварочная дуга в среде инертных газов (аргона или гелия) отличается высокой стабильностью и для ее поддержания требуется небольшое напряжение. Высокая подвижность электронов обеспечивает достаточное возбуждение и ионизацию нейтральных атомов при столкновении с ними электронов.

В том случае, когда катодом является вольфрам, дуговой разряд происходит главным образом за счет термоэлектронной эмиссии благодаря высокой температуре плавления и относительно низкой теплопроводности вольфрама, что обусловливает неодинаковые условия горения дуги при прямой и обратной полярности. При обратной полярности (изделие является катодом — минус) напряжение при возбуждении дуги должно быть больше, чем при прямой полярности. Поэтому из-за значительной разницы в свойствах вольфрамового электрода и свариваемого металла кривая напряжения дуги имеет не симметричную форму, а в ней появляется постоянная составляющая, которая вызывает появление в сварочной цепи постоянной составляющей тока. Постоянная составляющая тока в свою очередь создает постоянное магнитное поле в сердечнике трансформатора и дросселя, что приводит к уменьшению мощности сварочной дуги и ее устойчивости. Появление в цепи постоянной составляющей тока не обеспечивает нормального ведения процесса сварки и особенно при сварке алюминиевых сплавов, так как сварочная ванна даже при небольшом содержании кислорода и азота покрывается тугоплавкой пленкой окислов и нитридов, которые препятствуют сплавлению кромок и формированию шва.

Очищающее действие сварочной дуги при сварке переменным током проявляется в те полупериоды, когда катодом является изделие благодаря катодному распылению, так как в этом случае происходит разрушение окисной и нитридной пленок.

При обратной полярности применяют низкие плотности тока, а практически такая дуга не применяется. При прямой полярности тепла выделяется меньше на электроде, так как его значительная часть расходуется на плавление свариваемого металла.

Сварка плавящимся электродом

При дуговой сварке плавящимся электродом в среде защитных газов геометрическая форма сварного шва и его размеры зависят от мощности сварочной дуги, характера переноса металла через дуговой промежуток, а также от взаимодействия газового потока и частиц металла, пересекающих дуговой промежуток, с ванной расплавленного металла.

В процессе сварки на поверхность сварочной ванны оказывает давление столб дуги за счет потока газов, паров и капель металла, вследствие чего столб дуги погружается в основной металл, увеличивая глубину проплавления. Поток газов и паров металла, направляемый от электрода в сварочную ванну, создается благодаря сжимающему действию электромагнитных сил. Сила воздействия сварочной дуги на ванну расплавленного металла характеризуется ее давлением, которое будет тем больше, чем концентрированнее поток газа и металла. Концентрация потока металла увеличивается с уменьшением размера капель, который определяется составом металла, защитного газа, а также направлением и величиной сварочного тока.

Сварочная дуга, образованная в результате плавления электрода в среде инертных газов, имеет форму конуса, столб которой состоит из внутренней и внешней зоны. Внутренняя зона имеет яркий свет и большую температуру.

Во внутренней зоне происходит перенос металла, и ее атмосфера заполнена святящимися парами металла. Внешняя зона имеет менее яркий свет и представляет собой ионизированный газ.

Металлургия сварки в защитных газах

Газы по защитному свойству расплавленного металла сварочной ванны от воздействия азота и кислорода воздуха подразделяются на инертные и активные.

К инертным газам относятся аргон и гелий, которые практически не взаимодействуют с расплавленным металлом сварочной ванны.

К активным газам относятся углекислый газ, азот, водород и кислород.

Активные газы по своему химическому взаимодействию с расплавленным металлом сварочной ванны могут быть нейтральными и реагирующими. Например, азот по отношению к меди является нейтральным газом, т. е. не образует с медью никаких химических соединений. Активные газы и продукты их распада в процессе дугового разряда, т. е. во время сварки, могут соединяться с расплавленным металлом сварочной ванны и растворяться в нем, из-за чего резко снижаются механические свойства сварного шва, а его химический состав не будет соответствовать установленным требованиям стандартов. Однако следует отметить, что некоторые растворимые в металле активные газы не всегда бывают вредными примесями.

Например, азот в углеродистых сталях является вредной примесью (образуются нитриды), из-за чего резко снижаются механические свойства сварного шва и стойкость к старению, тогда как в сталях аустенитного класса азот является полезной добавкой. При аргонодуговой сварке углеродистых сталей для поддува можно применять не только аргон или углекислый газ, но и азот, если в сварочную ванну будут введены элементы-раскислители в виде кремния и марганца. Поэтому выбор газа и присадочного материала должны обеспечивать заданные механические свойства, химический состав и структуру сварного шва. При сварке в защитной среде инертных газов расплавленный металл сварочной ванны изолирован от воздействия кислорода и азота воздуха; поэтому металлургические процессы могут происходить между элементами, содержащимися только в расплавленном металле сварочной ванны.

Так, например, если в сварочной ванне содержится некоторое количество кислорода в виде закиси железа РеО, то при наличии достаточного количества углерода будет образовываться нерастворимая в металле окись углерода [C] + [O] = CO,

Вследствие того, что расплавленный металл сварочной ванны кристаллизуется, а газ выйти не успевает, то в нем будут образовываться поры.

Расплавленный металл сварочной ванны может насыщаться кислородом, находящимся в инертном газе, в виде Свободного кислорода и паров воды. Поэтому для подавления реакции окисления углерода в период кристаллизации расплавленного металла сварного шва в сварочную ванну через присадочный материал должны быть введены элементы-раскислители в виде кремния и марганца. При сварке легированных сталей, имеющих в своем составе необходимое количество раскислителей, реакция образования окиси углерода подавляется. Таким образом, при сварке в защитных газах для подавления образования окиси углерода, способной образовывать поры в сварном шве и устранения азотирования сварного шва, необходимо в сварочную ванну ввести элементы-раскислители.

При сварке в защитной среде углекислого газа последний, защищая расплавленный металл сварочной ванны от кислорода и азота воздуха, сам в свою очередь, разлагаясь в дуговом разряде, является окислителем металла

где FеО — закись железа, растворяющаяся в железе.

Таким образом, как и при сварке в защитной среде инертных газов, в этом случае образуется окись углерода, которая в процессе кристаллизации металла сварочной ванны создает в нем поры. Для подавления образования окиси углерода (СО) через присадочную проволоку в расплавленный металл сварочной ванны вводятся элементы-раскислители — кремний и марганец.

build.novosibdom.ru

Сварка в среде защитных газов : режимы, технология, применение, способы

Прочность скрепления деталей зависит не только от навыков специалиста, но и от условий, в которых ведётся работа. Чтобы соединение получилось на надлежащем уровне, в точке плавления повинны присутствовать исключительно электрод и присадочные материалы. Попадание второстепенных элементов способно оказать негативное воздействие на спайку. Решить задачу помогла эксплуатация специальных газообразных субстанций, а сама технология появились в далёком 1920 году. Помимо защищающего слоя они помогают сделать швы чистыми, без шлака и трещин, что соответствует ГОСТУ. Это ключевая причина, по которой промышленность предприимчиво употребляет подобные сварочные методы.

Сварка заготовок в среде защитных газов

Сущность способа

Сварка заготовок в среде защитных газов – одна из подвидов дугового скрепления, но здесь в точку расплавки подаётся аргон, азот, кислород и прочее. Если есть необходимость интегрировать низкоуглеродистую или легированную сталь, к газу добавляют 1-5% кислорода. Такие пропорции снижают критическое напряжение, что уберегает от возникновения пор и повышает качество спайки.

Для производства с плавящимся стержнем смешивают аргон и 10-20% диоксида углерода. Это даёт такие же показатели, как и в предыдущем случае, однако, прибавляет постоянства дуге и оберегает область от сквозняков. Сама методика пользуется популярностью преимущественно в обработке тонких листов металла.

В ходе глубокой проплавки применяют «СО2» и 20% «О». Смесь наделена повышенными окислительными свойствами, придаёт хорошую форму, защищает плиты от пористости. Аналогичные показатели характерны и для других соединений, но каждая процедура имеет индивидуальный подход, который будет зависеть от обстановки, толщины объекта и других параметров.

Схема дуговой сварки в среде защитных газов

Несмотря на высочайшие результаты, стыковочная плоскость вынуждена быть тщательно обработана последующими методиками:

- выравнивание;

- очистка от ржавчины;

- удаление зазубрин;

- подогрев.

Если подготовительные манипуляции будут выполнены неправильно, это приведёт к возникновению сварного брака.

Технология сварки

Дуговая сварка, проходящая в защитном газе, подразумевает использование двух подходов: неплавящимся и плавящимся шпилями. Первая разновидность делает сварной спай при помощи расплавления углов сплава. Во втором случае переплавленный стержень играет роль главного вещества для интеграции. Чтобы обеспечить оптимальную сохранность среды потребляют несколько вариаций:

- Инертные – не имеют цвета и запаха, а инертность обуславливается наличием у атомов плотной электронной оболочки. К таким типам относятся гелий, аргон и другие.

- Активные – вступают в реакцию с заготовкой, и растворяются в ней. К данной категории относятся двуокись углерода, азот водород и прочие.

- Комбинированные примеси. Сюда относятся комбинации предыдущих пунктов. Автоматическая сварка в среде настоящих защитных газов нужна для улучшения технических атрибутов и формирования качественного шва.

Технология сварки в защитном газе

Выбор будет отличаться от химического состава металла, экономностью процедуры, свойством скрепления и иными нюансами.

Для манипуляций разрешено применять и электродуговую аппаратуру.

Инертные газообразные примеси повысят устойчивость дуги и дадут возможность проводить более глубокую расплавку. Смесь подаётся в динамическую область несколькими потоками: центральным (параллельно стержня), боковым (сбоку, отдельно от стержня), парой концентрических струй и в подвижную насадку, которую монтируют над рабочей средой. Дуговая сварка в любом защитном газе создаёт приемлемые тепловые параметры, которые положительно сказываются на модели, размере и качестве шва.

Для снабжения газового потока расходуют специализированные сопла, но в некоторых обстоятельствах объекты помещаются в прозрачные камеры, которые устанавливаются над стыком. К данному приёму прибегают довольно редко, и, в основном, для скрепления крупногабаритных составляющих.

Режимы

Для этих операций чаще пускают в дело инверторные агрегаты полуавтоматического класса. С их поддержкой проводится настройка электричества и подаваемого напряжения. Также эти станции служат базовым источником питания, а их мощность и опции регулирования варьируются в зависимости от модели. Если есть потребность провести стандартную деятельность (без оборота толстых и непопулярных сплавов), можно выбрать самую простую аппаратуру.

Режимы сварки в углеродном газе

Дуговая автоматизированная сварка в защитных газах может различаться по многим величинам, большинство из которых определяется по положениям: 1-е радиус проволоки, 2-е её диаметр, 3-е сила электричества, 4-е напряжение, 5-е скорость подачи контакта, 6-е расход газа. А выглядит всё так:

- 15см, 0.8мм, 120А, 19В, 150м\ч, 6ед\мин;

- 7мм, 1мм, 150А, 20В, 200м\ч, 7ед\мин;

- 2мм, 1.2мм, 170А, 21В, 250м\ч, 10ед\минут;

- 3мм, 1.4мм, 200А, 22В, 490м\ч, 12ед\мин;

- 4-5мм, 0.16см, 250А, 25В, 680м\ч, 14ед\минут;

- более 0.6см, 1.6мм, 300А, 30В, 700м\ч, 16ед\мин.

Эти характеристики являются стандартными, и рассчитаны для процессов с углекислотой.

Ручной способ и сваривание в камере

Агрегаты полуавтоматического типа, сопровождаемые использованием оградительной среды, подразделяются на два подхода: локальный и общий типы. В большинстве случаев эксплуатируют первая версия, где защитная субстанция поступает на прямую из сопла. Такая методика даёт возможность варить любые изделия, однако, результат не всегда может быть на удовлетворительном уровне. Попадание воздуха в зону плавления сильно снизит характеристики шва, и чем больше предмет, тем выше шансов получить спайку низкого качества.

Поэтому для крупногабаритных рекомендуется эксплуатировать камеры с регулировкой атмосферы внутри. Проходит она следующим образом:

- из полости откачивается весь воздух до состояния вакуума;

- затем идёт закачка нужного газа;

- проводиться варка с дистанционным управлением.

Камера для сваривания

Есть и другие способы дуговой сварки ручного типа в защитных газах: некое пространство заполняют соответствующим элементом, а специалист выполняет все действия в скафандре с индивидуальной системой дыхания.

Это довольно сложные деяния, которые требуют подготовки и навыков. Но это даёт абсолютную гарантию на то, что спайка будет находиться в надёжной обороне. А это немаловажное требование для производства сложных заготовок. Что касается электродов, то использовать можно как плавящиеся, так и неплавящиеся модели.

Подготовка кромок и их сборка под сварку

Подготовительные действия проводятся во всех вариантах аналогично. Образ разделки кромок обязан заключать правильные геометрические параметры и соответствовать ГОСТу или другим техническим правилам. При механической варке можно полностью проварить сплав, не разделяя края и не оставляя зазора между ними. При наличии некоторого отступа или разделке краёв можно провести проварку, но толщина предмета должна быть не более 11 мм. Есть способы увеличить производительность процесса автоматического приёма сваривания, и для этого вынуждена проводиться разделка боковых углов без откоса.

Скачать ГОСТ 14771-76

В ходе приварки происходит усадка металла, которая сказывается на правильности зазора. Чтобы избежать трудностей, выполняется шарнирное прикрепление с определённым углом открытия кромок, который будет зависеть от размера объекта.

Подготовленная кромка

В работе с защитой углекислоты всю плоскость приходится очищать от шлака и капель грязи. Чтобы уменьшить предстоящее загрязнение, которое может образоваться в ходе манипуляция, плоскость обрабатывают специальными жидкостями. При этом нет необходимости ожидать полного высыхания аэрозоля. Последующая сборка проходит с использованием стандартных запчастей: клинья, скобы, прихватки и прочее. Также перед началом следует осмотреть конструкцию.

Достоинства и слабые места процесса

К положительным сторонам нужно отнести следующие пункты:

- в отличие от других методов, характер шва получается с более высокими характеристиками;

- большинство элементов стоят не дорого, однако, это не мешает им обеспечивать высококлассную защиту;

- у опытного сварщика не возникнет проблем с освоением подобной технологии, поэтому крупное производство может с лёгкостью поменять специфику манёвров;

- в защитной среде может проводиться сваривание как тонколистового, так и толстолистового проката;

- данная методика показывает большие показатели производительности;

- техника отлично подходит для процедур с алюминием, цветными металлами и другими видами, которые наделены устойчивостью к коррозии;

- такой подход легко поддаётся модернизации, его легко перенести в автоматический порядок, и можно приспособить к любым условиям.

Недостатки сварки в среде защитных газов выглядят таким образом:

- при приварке на открытом пространстве следует позаботиться о хорошей герметичности камеры. В противном случае высока вероятность выветривания газообразных примесей;

- варка в закрытом пространстве обязана сопровождаться высококлассной функциональностью вентиляции;

- некоторые виды газов, например, Аргон, дорого стоят.

В остальном технология является довольно удачной, и существенных недостатков не заключает.

Какие газы применяют