Отличие сварки неплавящимся и плавящимся электродом. Сварной электрод

Типы электродов для сварки: характеристики

Чтобы достичь максимально качественных результатов, производя заваривание металлоконструкций чистых металлов или их высокопрочных сплавов, нужно грамотно подобрать расходные материалы. Чтобы сделать верный выбор и использовать в работе наиболее подходящие материалы, следует знать, какие типы электродов для сварки существуют, для каких работ предназначаются и чем отличаются изделия каждого типа.

Классификация электродов для сварки.

Характеристики и область применения

В процессе электродуговой сварки металлоконструкций именно электрод играет роль первой скрипки. Данное изделие является подводом, по которому электрический ток и поступает к месту, где будет красоваться сварной шов. Современная классификация делит их на различные типы, каждый из которых имеет свое собственное назначение и область использования.

В любом случае изделия такого типа должны полностью соответствовать представленному списку обязательных характеристик:

Таблица соответствия маркировок электродов по типу покрытия.

- Создание качественного шва в условиях постоянных параметров подаваемой дуги горения.

- Металлическая масса, которой заполняется шов, должна обладать элементным составом, обеспечивающим долговечность и герметичность.

- Такие составные части, как стержень и напыление, должны плавиться с одинаковой скоростью и при равной температуре нагрева.

- Изделие должно обеспечивать высокую производительность сварных работ.

- В процессе сварки разбрызгивание металла должно быть минимальным.

- Шлак, образующийся на сварном соединении, должен легко удаляться.

- Сварочные электроды должны весь период хранения сохранять важные параметры, характеристики и физико-химические свойства.

Помимо того, в процессе работы такие изделия должны обладать низким уровнем токсичности.

Что представляет собой электрод?

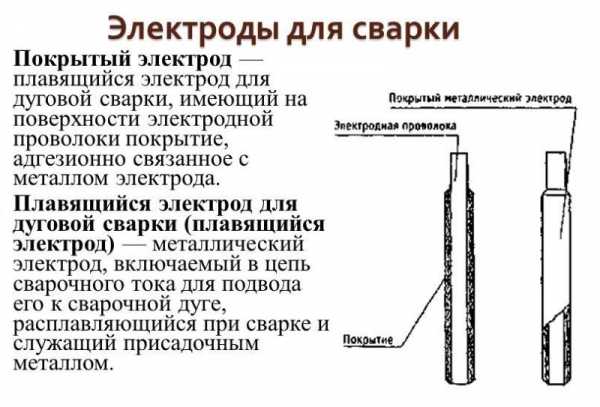

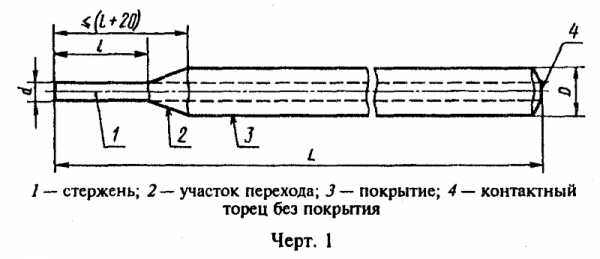

Для изготовления электродов для сварки различных типов применяются металлические стержни или сварная проволока, которые демонстрируют прекрасные показатели электропроводности. Именно такой параметр, как химический состав проволоки или стержня, и является показателем, определяющим основные качества изделия.

Существует классификация таких изделий в зависимости от их структуры:

- Непокрытые — изделия, представляющие собой металлический стержень или проволоку, без какого-либо покрытия.

- Покрытые — данные сварочные электроды покрываются особой массой для повышения качества производства сварных работ.

Схема покрытого электрода.

Покрытие, которое создается на поверхности стержня, может относиться к одному из следующих видов:

- целлюлозное;

- рутиловое;

- основное;

- кислое;

- смешанное.

Кроме того, существует классификация покрытия в зависимости от его целевого назначения. По данному признаку их можно разделить на следующие типы:

- Защитное.

- Ионизирующее.

Чтобы понять, в чем отличия этих наружных слоев изделия, следует ознакомиться с тем фактом, что изделия с ионизирующим наружным напылением создают шов, который по своим качествам во многом уступает швам, созданным электродами с защитным слоем.

Сварочные электроды с защитным слоем создают швы, без труда противостоящие процессам азотирования, ржавления и окисления.

Связь между наружным слоем изделия и его технологическими параметрами

Существует целый ряд параметров, зависящих от типа покрытия электродов для сварки. Это такие показатели, как:

- возможность выполнять сварные работы из любой плоскости;

- эффективность этих самых работ;

- необходимые показатели электротока для производства сварки;

- вероятность образования пор на создаваемой металлом поверхности;

- подверженность возникновению трещин на создаваемом соединении;

- уровень концентрации молекул водорода в металле, которым заполняется шов.

Положения электрода при сварке.

Кислое напыление на поверхности металлического стержня — это наружный слой, состоящий из оксидов железа с марганцем и калием. Такие изделия прекрасно подойдут для соединения окисленных металлических конструкций или тех, которые покрылись окалиной. Шов в данном случае не будет наделяться порами. Сварной ток при работе с такими расходными материалами может быть любого типа. Единственный недостаток сварочных электродов с таким напылением состоит в том, что очень велика вероятность в данном случае возникновения на металле, наполняющем шов, горячих трещин.

Основное напыление — это слой, созданный из карбонатов и соединений фтора. Наплавляемый такими расходными материалами, он схож со спокойной сталью по химическому составу и иным характеристикам. Повышенный уровень таких характеристик, как ударная вязкость при любых температурах и пластичность металла, заполняющего шов, достигается благодаря тому, что шов заполняется массой с малой концентрацией вредных и неметаллических примесей и газов. Кроме того, такие швы эффективно противостоят возникновению горячих трещин.

Но следует отметить, что такие сварочные электроды обладают также и недостатками. Данные изделия могут наделяться высокой вероятностью порообразования соединения в случае, когда сварка ведется с удлинением дуги на мокрых металлоконструкциях. Работа при помощи электродов для сварки и основным напылением ведется постоянным током, причем их перед работой следует тщательно прокалить в условиях температурного режима 250-4200 градусов.

Рутиловые электроды — это расходные материалы, которые являются лучшими и обходят иные виды изделий по ряду характеристик. В процессе производства сварных работ током переменного типа такие расходники обеспечивают постоянное, ровное и мощное горение дуги с наименьшими показателями разбрызгивания. Таким образом получается качественное соединение металлоконструкций с легко удаляемой шлаковой коркой. Такие губительные для многих электродов условия, как сварка влажных, окисленных или ржавых кромок, а также изменение линии дуги, практически никак не влияют на качество шва, созданного металлическим стержнем с рутиловым покрытием.

Преимущества различных покрытий электродов.

Пониженный уровень пластичности и ударной вязкости — это, пожалуй, единственные недостатки металла для заполнения швов, создаваемого электродом с таким напылением. Причиной возникновения таких недостатков является оксид кремния, который присутствует в химической формуле.

Целлюлозное напыление — это слой вещества, состав которого более чем наполовину состоит из органических компонентов. Наплавляемый такими расходными материалами металл по своим характеристикам схож с полуспокойной или со спокойной сталью.

Такими изделиями можно без труда сварить металлоконструкцию на весу, получив в итоге валик металла обратный и равномерный. Также данный тип изделия подходит для сваривания вертикальных соединений сверху вниз. Большим недостатком такого материала является высокая концентрация молекул в металле, заполняющем швы.

Смешанное покрытие является уникальным по своей химической формуле благодаря тому, что придает электродам все положительные качества того или иного типа покрытия. Изделия смешанного типа — это изделия с рутилово-целлюлозным, кисло-рутиловым, рутилово-основным и иными видами напыления.

Отличия плавящихся и неплавящихся электродов

Кроме напыления, важную роль в определении качественного уровня электродов играет и сам стержень, который может быть плавящимся или неплавящимся. Разницу изделий с разным типом стержня можно увидеть, детально рассмотрев таблицу:

| Плавящийся стержень | Неплавящийся стержень |

| Материал для изготовления — медь или стальВ процессе сварки выступает в качестве сварного материала для создания шва | Материал для изготовления — уголь или вольфрамВ процессе сварки играет роль проводника, подводящего ток к месту создания шва |

Следует отметить угольные неплавящиеся электроды, которые применяются для создания эстетически привлекательных швов или в процессе резки толстого слоя металла.

moyasvarka.ru

Электроды для ручной дуговой сварки: марки, покрытия, типы

На сегодняшний день сварочные работы проводятся достаточно часто. Это связано с относительной простотой процесса и низкими финансовыми затратами при приемлемом уровне качества получаемого шва. Для сварочных работ применяется специальное оборудование и расходные материалы. В качестве примера можно привести электроды для ручной дуговой сварки, без которых провести рассматриваемые работы практически невозможно. Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала. Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Электроды для ручной дуговой сварки

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

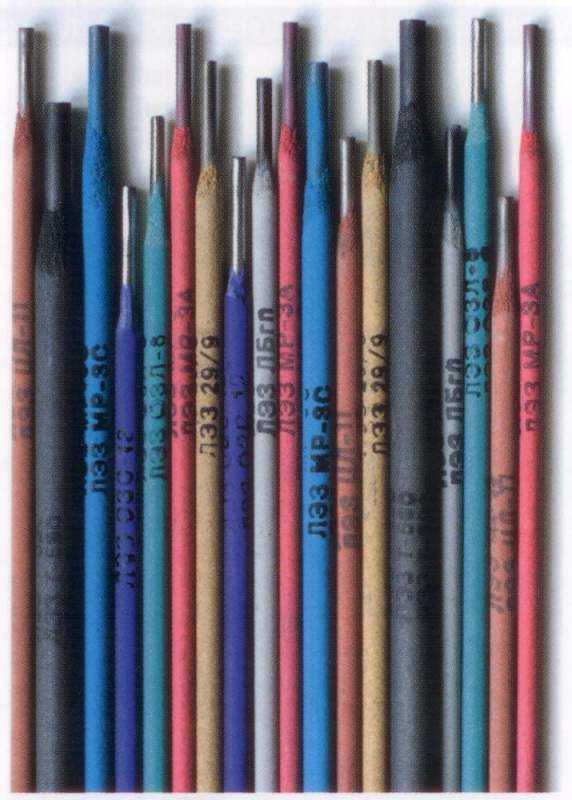

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Применение электродов

Сварочные электроды для ручной электродуговой сварки имеют достаточно большое количество особенностей в применении. Основные требования, применяемые к этому расходному материалу, заключатся в нижеприведенных моментах:

- Электроды, применяемые в дуговой сварке, должны обеспечить стабильное горение образующейся дуги. Только при этом условии можно обеспечить условия для формирования качественного шва.

- Стальные металлические покрытые должны иметь шов с определенным химическим составом. Только в этом случае получаемое изделие будет служить долго и надежно.

- При работе электродный стержень должен равномерно расплавляться по поверхности.

- Расходный материал должен обеспечивать все условия для высокой производительной сварки.

- Минимальная степень разбрызгивания расплавленного материала. При работе слишком сильное разбрызгивание может привести к повреждению хорошего покрытия.

- Высокая прочность получаемого соединения. Легкая отделимость шлаков – еще одна положительнаяхарактеристика применяемых электродов для ручной дуговой сварки.

- Не стоит забывать о том, что электроды должны храниться и сохранять свои качества на протяжении длительного периода. Именно поэтому физико-химические качества не должны изменяться от воздействия окружающей среды.

- Минимальная степень токсичности при проведении работ. При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

Проводя подключение, следует уделить внимание нижеприведенным моментам:

- При прямой полярности электрод соединяется с зажимом отрицательной клеммой, деталь с положительной.

- Для работы с деталями, изготавливаемыми из тонкого листа, применяется метод подключения обратной полярности. В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

При проведении работы следует соблюдать технику безопасности. При выполнении работ следует использовать:

- специальные перчатки;

- защитную робу;

- ботинки;

- наиболее подходящий защитный шлем.

Во многом качество получаемого шва зависит от умений сварщика и правильности выбора электрода по основным критериям.

Особенности покрытия

При изготовлении электродов могут использоваться самые различные покрытия. Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

- кислое;

- рутиловое;

- основное;

- целлюлозное;

- прочее.

Специальная обмазка электродов для ручной дуговой сварки может стабилизировать образующуюся дугу и обеспечить наиболее благоприятные условия для работы. С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

Используются электроды достаточно просто, у сварочного аппарата есть соответствующий зажим. Не стоит забывать, что у этого расходного материала условия хранения и транспортировки точно, такие же, как и у сварочной проволоки. При необходимости проводится прокалывание электродов для ручной электродуговой сварки не позднее, чем за 5 суток перед сваркой. Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Принципы маркировки

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра. Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

- У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия. В рассматриваемом случае покрытие толстое.

- Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Качество сварки во многом зависит от качества применяемой проволоки в виде основы. Следующим определяющим показателем можно назвать тип применяемого материала в качестве обмазки.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва. Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного. А вот стоимость может варьироваться в достаточно большом диапазоне.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Электроды для контактной сварки. Виды и рекомендуемый материал

Точечная сварка, благодаря появлению компактных ручных аппаратов типа BlueWeldPlus, становится популярной не только при промышленных масштабах применения, но и в быту. Слабым местом такой технологии являются электроды для контактной сварки: их низкая стойкость во многих случаях отпугивает потребителя.

Точечная сварка, благодаря появлению компактных ручных аппаратов типа BlueWeldPlus, становится популярной не только при промышленных масштабах применения, но и в быту. Слабым местом такой технологии являются электроды для контактной сварки: их низкая стойкость во многих случаях отпугивает потребителя.

Причины недолговечности электродов контактной электросварки

Процесс контактной сварки состоит из следующих стадий:

- Предварительной подготовки поверхности соединяемых деталей – она должна быть непросто очищена от загрязнений и окислов, но и очень ровной, чтобы исключить неравномерность возникающего напряжения электрического поля.

- Ручного или механического прижима свариваемых изделий – с увеличением усилия прижима растут интенсивность диффузии и механическая прочность сварного шва.

- Локального расплавления металлов в зоне прижима теплом электрического тока, в результате чего формируется сварочное соединение. Прижим электродов на этой стадии препятствует образованию сварочных брызг.

- Отключения тока и постепенного остывания сварного шва.

Таким образом, материал электродов для контактной сварки претерпевает не только значительные термические напряжения, но и механические нагрузки. Поэтому к нему предъявляется ряд требований – высокая электропроводность, высокая термическая стойкость (в том числе – и от постоянных колебаний температуры), повышенные значения предела прочности на сжатие, малый коэффициент теплоёмкости. Таким комплексом свойств обладает ограниченное число металлов. В первую очередь – это медь, и сплавы на её основе, однако и они не всегда удовлетворяют производственным требованиям.

В связи с постоянным повышением энергетических характеристик производимых сварочными клещями для точечной сварки многие торговые марки ориентируют потребителя на применение только «своих», фирменных электродов, что не всегда соблюдается. В результате снижается качество сварных швов, получаемых по такой технологии, подрывается доверие к самому процессу контактной электросварки.

Преодоление указанных проблем производится двумя путями: совершенствованием видов и конструкций сварочных электродов для точечной сварки, и разработкой новых материалов, используемых для изготовления таких электродов. Для частных пользователей имеет значение также и цена вопроса.

Материалы электродов

Согласно ГОСТ 2601, критерием качества готового шва является его прочность на разрыв или сдвиг. Она зависит от интенсивности тепловой мощности в зоне электрического разряда, а потому связывается в первую очередь с теплофизическими характеристиками материала электродов.

Использование медных электродов малоэффективно по двум причинам. Во-первых, медь, являясь высокопластичным металлом, не обладает достаточной упругостью, чтобы в период между рабочими циклами полностью восстановить геометрическую форму электродов. Во-вторых, медь весьма дефицитна, а частая замена электродов обуславливает и высокие финансовые затраты.

Попытки использовать более твёрдую, упрочнённую медь успеха не имеют: для нагартованного материала параллельно с повышением твёрдости снижается температура рекристаллизации, поэтому с каждым рабочим циклом износ рабочего торца электрода для контактной сварки будет возрастать. Поэтому практическое применение получили медные сплавы с добавлением ряда других металлов. В частности, введение в медный сплав кадмия, бериллия, магния, цинка и алюминия мало изменяет показатель теплопроводности, зато улучшает твёрдость при нагреве. Стойкость электрода от динамических тепловых нагрузок увеличивают железо, никель, хром и кремний.

При подборе оптимального материала сварочных электродов для контактной сварки ориентируются на показатель удельной электропроводности сплава. Чем меньше он будет отличаться (в меньшую сторону) от электропроводности чистой меди – 0,0172 Ом·мм2/м, тем лучше.

Наиболее эффективную стойкость против износа и деформации показывают сплавы, в состав которых входят кадмий (0,9…1,2%), магний (0,1…0,9%) и бор (0,02…0,03%).

Выбор материала для электродов точечной сварки зависит также и от конкретных задач процесса. Можно выделить три группы:

Выбор материала для электродов точечной сварки зависит также и от конкретных задач процесса. Можно выделить три группы:

- Электроды, предназначенные для проведения контактной сварки в жёстких условиях (непрерывное чередование циклов, поверхностные температуры до 450…500ºС). Их изготавливают из бронз, содержащих хром и цирконий (Бр.Х, Бр.ХЦр 0,6-0,05. В эту же группу включают никель- кремнистые бронзы (Бр.КН1-4), а также бронзы, дополнительно легированные титаном и бериллием (Бр.НТБ), используемые для точечной сварки нержавеющих и жаропрочных сталей и сплавов.

- Электроды, применяемые при контактных температурах на поверхности до 250…300ºС (сварка обычных углеродистых и низколегированных сталей, медных и алюминиевых изделий). Их производят из медных сплавов марок МС и МК.

- Электроды для относительно лёгких режимов эксплуатации (поверхностные температуры до 120…200ºС). В качестве материалов применяется кадмиевая бронза Бр.Кд1, хромистая бронза Бр.Х08, кремненикелевая бронза Бр.НК и др. Такие электроды могут использоваться также и для роликовой контактной электросварки.

Следует отметить, что по убыванию удельной электропроводности (по отношению к чистой меди) эти материалы располагаются в следующей последовательности: Бр.ХЦр 0,6-0,05→МС→МК→Бр.Х→Бр.Х08→Бр.НТБ→Бр.НК →Бр.Кд1→Бр.КН1-4. В частности, разогрев до требуемой температуры электрода, изготовленного из бронзы Бр.ХЦр 0,6-0,05 произойдёт примерно вдвое быстрее, чем полученного из бронзы Бр.КН1-4.

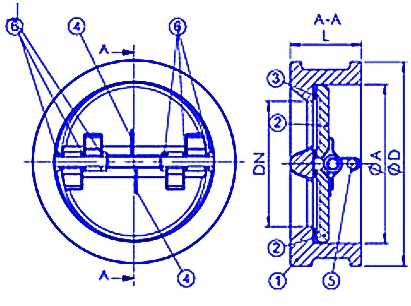

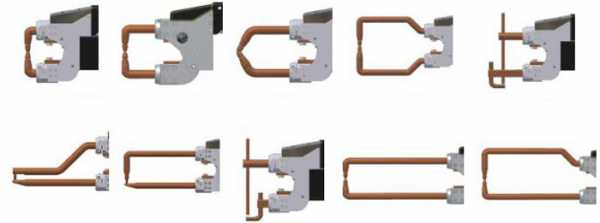

Конструкции электродов

Наименее стойким местом электрода является его сферическая рабочая часть. Электрод бракуется, если увеличение размеров торца превышает 20% от первичных размеров. Конструкция электродов определяется конфигурацией свариваемой поверхности. Различают следующие исполнения инструмента

- С цилиндрической рабочей частью и конической посадочной частью.

- С коническими посадочной и рабочей частью, и переходным цилиндрическим участком.

- Со сферическим рабочим торцом.

- Со скошенным рабочим торцом.

Кроме того, электроды могут быть сплошными и составными.

При самостоятельном изготовлении (либо перезаточке) рекомендуется выдерживать следующие соотношения размеров, при которых инструмент будет обладать максимальной стойкостью:

- Для расчёта диаметра электрода d пользуются зависимостью Р = (3…4)d2, где Р – фактически необходимое сжатие электродов при проведении процесса контактной электросварки. В свою очередь, рекомендуемые значения давления осадки, при котором получаются наиболее качественные соединения, составляет 2,5…4,0 кг/мм2 площади получаемого сварного шва;

- Для электродов с конической рабочей частью оптимальный угол конусности варьируется от 1:10 (для инструмента с диаметром рабочей части до 30…32 мм) до 1:5 – в противоположном случае;

- Выбор угла конуса определяется также и наибольшим усилием сжатия: при максимальных усилиях рекомендуется принимать конусность 1:10, как обеспечивающую повышенную продольную стойкость электрода.

Основные формы электродов для контактной сварки устанавливает ГОСТ 14111, поэтому, применяя те или иные соотношения размеров, следует учитывать размеры посадочного пространства под инструмент для конкретной модели машины контактной сварки.

Значительную экономию материала даёт применение составных конструкций. При этом для изготовления корпуса применяют материалы с высокими значениями электропроводности, а съёмную рабочую часть изготавливают из сплавов с высокой твёрдостью и износостойкостью (в том числе и термической). В частности, подобным сочетанием свойств обладают металлокерамические сплавы от швейцарской фирмы АМРСО марок A1W или A1WC, содержащие 56% вольфрама и 44% меди. Их электропроводность достигает 60% от электропроводности чистой меди, что определяет малые потери на нагрев при выполнении сварки. Рекомендуемым материалом могут быть и бронзовые сплавы с добавками хрома и циркония, а также вольфрам.

Электроды для контактной сварки лёгких сплавов, где не требуется значительного усилия прижима, выполняют со сферической рабочей частью, а для контактных губок аппаратов точечной электросварки целесообразно применять кремнистые бронзы.

Механические характеристики электродов должны находиться в следующих пределах:

- Твёрдость по Бринеллю, НВ – 1400…2600;

- Модуль Юнга, ГПа – 80…140;

- Предельный изгибающий момент, кгсм – не ниже 750…800.

Конструкции электродов всегда должны быть полыми, для обеспечения эффективного охлаждения.

proinstrumentinfo.ru

виды покрытия для дуговой электросварки и особенности технологии

Даже при самом поверхностном ознакомлении с техникой сварки сразу замечаешь, что приспособлений и материалов, непосредственно участвующих в сварочном процессе, насчитывается большое количество.

Покрытые или неплавящиеся электроды для дуговой сварки относятся к категории таких изделий, востребованных при работе в защитной среде инертного газа при сваривании цветных металлов и их сплавов.

Особенности технологии

За счёт применения неплавящихся расходных материалов удаётся получить высококачественные сварные соединения, однако производительность операций с покрытыми электродами оставляет желать лучшего.

Они не в состоянии конкурировать с полуавтоматическими сварочными технологиями, при которых используются специальные плавящиеся электроды.

Таким образом, при изучении действующих методик обнаруживается, что используемый при дуговой сварке электрод может быть плавящимся и неплавящимся (покрытым). Рассмотрим каждую их этих разновидностей более основательно.

Достоинство технологии с неплавящимся электродом состоит в том, что можно сплавлять черный металл с заготовками, которые отличаются от него по структуре (включая изделия из высоколегированных и низкоуглеродистых сталей).

С учётом возможности работы с изделиями из цветных металлов этот метод успешно применяется также и при соединении разнородных по составу материалов.

Сварка с использованием неплавящихся электродов характеризуется двумя отличительными чертами. Одна из них заключается в использовании специальных веществ, покрывающих рабочие электроды (природного вольфрама, графита и другие).

Второй особенностью этой технологии является использование инертных газов, ограничивающих доступ кислорода к месту сварки и защищающих как сам электрод, так и сварочную ванну от окисления.

Разновидности и предназначение

При проведении сварки чаще всего применяются следующие виды неплавящегося электродного покрытия:

- на основе угля;

- чистое графитовое;

- из вольфрама.

Независимо от покрытия электродов для ручной дуговой сварки все они относятся к одной категории, но при этом предназначаются для вполне конкретных целей.

Угольные

Так, угольные расходные материалы применяются при проведении воздушно-дуговой резки, а также востребованы при устранении дефектов, имеющихся на поверхности заготовок.

Так, угольные расходные материалы применяются при проведении воздушно-дуговой резки, а также востребованы при устранении дефектов, имеющихся на поверхности заготовок.

Сварка неплавящимися стержнями с угольным покрытием проводятся в режимах с токами не более 500-600 Ампер, которых хватает для соединения не очень массивных стальных конструкций, а также исправления поверхностных дефектов литых изделий.

При этом сваривание с их помощью может быть организовано как с присадочным материалом, подаваемым в зону формирования будущего шва, так и без него.

Графитовые

Чисто графитовые электроды чаще всего применяются при работе с цветными металлами (алюминием или медью), а также с их сплавами. Этот вид сварного материала в отличие от угольных образцов более экономичен и выгоден на практике.

К тому же такие неплавящиеся стержни обладают целым рядом достоинств, а именно: устойчивость к воздействию высоких температур, меньший износ и простая подготовка к работе (резке).

Особое распространение графитовые стержни получили при сварке проводов и других изделий из меди.

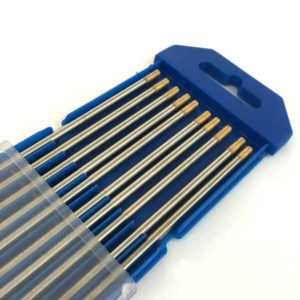

Вольфрамовые

Вольфрамовые неплавящиеся электроды неплавящегося типа относятся к разряду самого востребованного на производстве и в бытовых условиях расходного материала.

Вольфрамовые неплавящиеся электроды неплавящегося типа относятся к разряду самого востребованного на производстве и в бытовых условиях расходного материала.

С их помощью удаётся обрабатывать в защитной среде аргона или других газов разнообразные марки металлов, включая алюминий.

Они изготавливаются в форме длинного покрытого прутка с диаметром от 1-го до 4-х миллиметров и очень тугоплавки. Температура плавления такого электрода намного превышает тот же показатель для рабочей дуги, вследствие чего он обладает универсальными свойствами и может применяться даже для сварки сложной в обработке нержавейки.

Вольфрамовые неплавящиеся электроды могут делать с добавлением тория, оксида лантана (лантанированные) или иттрия. Каждая из марок предназначена для определенного вида сварки.

Плавящийся вид

Ручная дуговая сварка с применением плавящегося электрода относится к разряду универсальных подходов, поскольку может проводиться практически в любых условиях.

Этот способ организации сварочного процесса позволяет оператору комфортно работать даже в самых труднодоступных местах. Однако наряду с указанными достоинствами этот метод имеет ряд существенных недостатков, проявляющихся в следующем:

- небольшая глубина проплавления обрабатываемого металла;

- низкая производительность процесса сварки, что объясняется малыми уровнями рабочих токов;

- нестабильность ручной сварки, заметно уступающей автоматизированным приёмам сплавления.

Сущность данного способа обработки металлов состоит в использовании энергии электрической дуги, искусственно создаваемой между свариваемой заготовкой и электродом.

Под действием высоких температур металл в зоне сварки интенсивно плавится и образует так называемую «сварочную ванну». На завершающей стадии работ на месте расплава (после его остывания) должен получиться аккуратный шов.

По внешнему виду плавящийся электрод – это типовой металлический стержень с нанесённым на его поверхность покрытием определенной структуры и толщины.

Основные параметры, определяющие размеры так называемых «обмазанных» электродов, их разбивку по типам и предъявляемые к ним требования регламентируются действующими стандартами (ГОСТ 9467-75, в частности).

Согласно этим данным самый распространённый диаметр электродных стержней – в пределах от 3-х до 6-ти миллиметров. Указанный показатель определяется как толщина стержня, без учёта имеющегося рабочего покрытия.

Со снижением этой величины, а также при увеличении общей длины электрода изменяется и его проводимость, что естественно приводит к сильному нагреванию в процессе сварки.

В случае чрезмерного нагрева стержень быстро плавится (говорят, что она начинает «течь»). Одновременно с этим сгорают и входящие в состав покрытия органические компоненты, теряя свои защитные свойства.

Чем лучше варить

Для правильного выбора нужного метода желательно оценить каждый из них с точки зрения потребности в данных конкретных условиях. Для этого надо сравнить возможности разных электродов и определимся с наиболее оптимальным вариантом.

Прежде всего, необходимость сварки неплавящимися (или покрытыми) стержнями возникает лишь в тех случаях, когда предстоит работать с разнородными по структуре материалами. При этом характер сварных процедур (их подготовка и само сплавление) заметно усложняется и требует значительных усилий со стороны сварщика.

Таким образом, выбор операций с неплавящимся электродом целесообразен лишь как крайний случай, когда без него невозможно решение поставленной перед сварщиком задачи.

Во всех же остальных ситуациях вполне можно обходиться достаточно простыми и дешёвыми плавящимися электродами. Тем более что данный метод с течением времени постоянно совершенствуется и позволяет получить достаточно качественный сварной шов.

svaring.com

Электроды для контактной сварки точечной и шовной

Большинство металлических изделий, которые нас окружают, изготовлены при помощи контактной сварки. Существуют различные виды сварки, но контактная позволяет создавать достаточно прочные и эстетично красивые швы. Поскольку металл сваривается не традиционным методом, то для такого процесса нужны электроды для контактной сварки.

Электроды для контактной сварки

Контактная сварка возможна только для сваривания двух металлических деталей, наложенных одна на другую, их невозможно соединить данным методом встык. В тот момент, когда обе детали зажаты токопроводящими элементами сварочного аппарата, кратковременно подается электрический ток, который плавит детали непосредственно в точке сжатия. Главным образом это возможно благодаря сопротивлению тока.

Конструкции электродов

Для работы с электродуговой сваркой также используются электроды, но они кардинально отличаются от токопроводящих элементов для контактной сварки, и не подходят для данного вида работ. Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

Диаметр электродов определяет насколько прочно и качественно будут сварены детали. Их диаметр должен быть в 2 раза толще сварного узла. Согласно государственным стандартам они бывают диаметром от 10 до 40 мм.

Свариваемый металл определяет форму применяемого электрода. Данные элементы, имеющие плоскую рабочую поверхность, используют для сварки обычных сталей. Сферическая форма идеально подходит для соединения меди, алюминия, высокоуглеродистых и легированных сталей.

Сферическая форма наиболее устойчива к сгоранию. Благодаря своей форме они способны выполнить большее количество сварных швов до заточки. Кроме того, применение такой формы позволяет варить любой металл. В то же время, если сваривать алюминий или магний плоской поверхностью, то будут образовываться вмятины.

Схема электрода для сварки

Посадочное место электрода часто выполнено в форме конуса или с резьбой. Данная конструкция позволяет избежать потерь тока и эффективно выполнить сжатие деталей. Посадочный конус может быть коротким, однако их применяют при малых усилиях и низких токах. Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

Для выполнения сварки в глубине детали, применяются электроды искривленной конфигурации. Существует разнообразие изогнутых форм, поэтому при постоянной работе в таких условиях, необходимо иметь подборку различных форм. Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Поскольку давление на фигурный электрод приходится не по его оси, во время нагрева он подвержен изгибанию, и об этом нужно помнить при выборе его формы. Кроме того, в такие моменты, возможно смещение рабочей поверхности искривленного электрода, по отношении к ровному. Поэтому в таких ситуациях обычно применяется сферическая рабочая поверхность. Не осевая нагрузка сказывается также на посадочном месте электрододержателя. Поэтому при чрезмерной нагрузке, нужно использовать электроды с увеличенным диаметром конуса.

Выполняя сварку в глубине детали можно использовать прямой электрод, если наклонить его по вертикали. Однако угол наклона должен быть не больше 30о, так как при большем градусе наклона происходит деформация электрододержателя. В таких ситуациях применяют два изогнутых токопроводящих элемента.

Внешний вид электродов

Использование хомута в месте крепления фигурного электрода позволяет снизить нагрузку на конус и продлить срок службы посадочного места сварочного аппарата. При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

В промышленной сварке применяется охлаждение контактной части. Зачастую такое охлаждение происходит через внутренний канал, но если электрод небольшого диаметра или происходит увеличенный нагрев, то охлаждающую жидкость подают снаружи. Однако наружное охлаждение допускается при условии, что свариваемые детали не поддаются коррозии.

Труднее всего охладить фигурный электрод из-за его конструкции. Для его охлаждения применяют тонкие медные трубки, которые располагаются по боковым частям. Однако даже при таких условиях он недостаточно хорошо охлаждается, поэтому не может варить в том же темпе, что и прямой электрод. В противном случае происходит его перегрев и срок эксплуатации сокращается.

Сварка в глубине маленькой детали производится фигурными электродами, а с большими деталями предпочтительнее использовать фигурные держатели. Преимуществом такого способа является возможность регулировать длину электрода.

Во время контактной сварки ось двух электродов должна быть 90о по отношению к поверхности детали. Поэтому когда свариваются крупногабаритные детали с уклоном, используются поворотные, самоустанавливающиеся держатели, а сварка выполняется сферической рабочей поверхностью.

Стальная сетка диаметром до 5 мм сваривается пластинчатым электродом. Равномерное распределение нагрузки достигается путем свободного вращения вокруг своей оси верхнего токопроводящего контакта.

Хотя сферическая форма рабочей поверхности является самой устойчивой из остальных форм, все же она, вследствие тепловых и силовых нагрузок, теряет свою первоначальную форму. Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

Материалы электродов для контактной сварки

Одним из решающих факторов качества сварного шва, является прочность на разрыв. Это определяется температурой сварной точки и зависит от теплофизических свойств материала проводника.

Медь в чистом виде неэффективна, поскольку является очень пластичным металлом и не имеет необходимой упругости, чтобы между сварными циклами восстановиться в геометрической форме. Кроме того, себестоимость материала относительно высока, а при таких свойствах электроды требовали бы регулярной замены, что привело бы к удорожанию процесса.

Использование упрочненной меди также не увенчалось успехом, так как снижение температуры рекристаллизации приводит к тому, что с каждой следующей сварной точкой износ рабочей поверхности будет увеличиваться. В свою очередь, эффективными оказались сплавы меди с рядом других металлов. К примеру, кадмий, бериллий, магний и цинк добавили твердости сплаву во время нагрева. В то же время железо, никель, хром и кремний позволяют выдерживать частые тепловые нагрузки и сохранять темп работы.

Контактная сварки

Электропроводность меди составляет 0,0172 Ом*мм2/м. Чем меньше этот показатель, тем наиболее он подходит в качестве материала электродов для контактной сварки.

В случае, если нужно сварить элементы из разных металлов или деталей разной толщины, тогда электротеплопроводность электрода должна составить до 40% от данного свойства чистой меди. Однако если выполнить весь проводник из такого сплава, то он будет достаточно быстро нагреваться, поскольку имеет высокое сопротивление.

Используя технологию составных конструкций можно добиться ощутимой экономии средств. В таких конструкциях материалы, используемые в основании, подбирают с высоким показателем электропроводности, а наружную или сменную часть изготавливают из тепло и износостойких сплавов. Например, металлокерамические сплавы, состоящие на 44 % из меди и на 56 % из вольфрама. Электропроводность такого сплава составляет 60 % от электропроводности меди, что позволяет минимальными усилиями нагреть сварную точку.

В зависимости от условий работы и поставленных задач, сплавы делятся на:

- Тяжелые условия. Электроды, работающие при температуре до 500 оС, выполнены из сплавов бронз, хрома и циркония. Для сварки нержавейки используют сплавы бронз, легированных титаном и бериллием.

- Средняя нагрузка. Сваркустандартно углеродистых, медных и алюминиевых деталей, производят электродами из сплавов, в которых марка меди для электродов, способная работать при температуре до 300 оС.

- Легко нагруженные. Сплавы, в состав которых входит кадмиевая, хромистая и кремненикелевая бронзы, способны работать при температуре до 200 оС

Электроды для точечной сварки

Процесс точечной сварки объясняет сам себя из своего же названия. Соответственно сварочным мини швом является одна точка, размер которой обусловлен диаметром рабочей поверхности электрода.

Электродами для контактной точечной сварки являются стержни, выполненные из сплавов, в основе которых находится медь. Диаметр рабочей поверхности обусловлен ГОСТом 14111-90, и изготавливается в диапазоне от 10-40 мм. Электроды на точечную сварку тщательно подбираются, поскольку имеют различные свойства. Они выполняются как со сферической, так и с плоской рабочей поверхностью.

Криволинейный электрод для точечной сварки

Электроды для точечной сварки своими руками теоретически можно изготовить, но необходимо быть уверенным, что сплав соответствует заявленным требованиям. Кроме того нужно выдержать все размеры, что в домашних условиях не так-то просто. Поэтому, приобретая заводские токопроводящие элементы, можно рассчитывать на качественное выполнение сварочных работ.

Точечная сварка имеет массу плюсов, среди которых эстетическое сварочное пятно, простота эксплуатации сварочного аппарата и высокая производительность. Имеется также один недостаток, а именно отсутствие герметичного сварочного шва.

Электроды для шовной сварки

Одной из разновидностей контактной сварки являетс, шовная сварка. Однако электроды для шовной сварки – это также сплав металлов, только в форме ролика.

Ролики для шовной сварки бывают таких видов:

- без скоса;

- со скосом с одной стороны;

- со скосом с обеих сторон.

Конфигурация свариваемой детали определяет, ролик какой формы следует использовать. В труднодоступных местах недопустимо применять ролик со скосом с обеих сторон. В этом случае подойдет ролик без скосов или со скосом с одной стороны. В свою очередь ролик со скосом на двух сторонах эффективнее прижимает детали и быстрее охлаждается.

Электроды-ролики для шовной сварки

Применение роликовой сварки помогает добиться герметичных сварочных швов, что позволяет использовать их в изготовлении емкостей и резервуаров.

Итак, контактная сварка позволяет производить высокотехнологичные швы, но чтобы добиться качественного результата, нужно тщательно следовать значениям, указанным в таблицах. Какую сварку выбрать, точечную или шовную, зависит от ваших потребностей.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Выбор сварочных электродов — журнал "Рутвет"

Оглавление:

- Выбор диаметра электрода

- Выбор электродов по виду тока

- Универсальные электроды

- Влияние свариваемого материала на выбор электродов

В начале работы перед сварщиком всегда стоит задача, как выбрать сварочные электроды. В процессе их выбора необходимо учитывать важнейшие характеристики этих расходных элементов. Лишь правильный их подбор может обеспечить высокую производительность и качество проводимых сварочных работ. Вот почему процесс выбора электродов является таким же ответственным, как и выбор сварочной маски для безопасности работника.

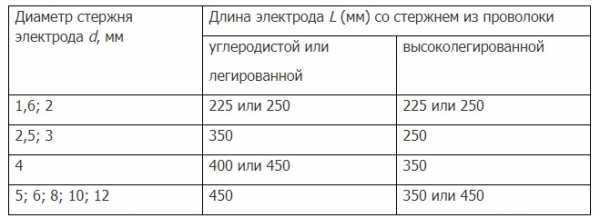

Выбор диаметра электрода

В деле электросварки важнейшим моментом является выбор сварочного тока и диаметра электрода. Выбор толщины электрода зависит, в первую очередь, от толщины свариваемых элементов, марки и химического состава металла, формы кромок, способа сварки и ряда других параметров. Помочь выбрать правильный электрод может следующая информация.

- Электроды миллиметрового диаметра применяются при сварке изделий, имеющих толщину не более 1,5 мм, при этом допускаемая сила тока – не более 25 ампер.

- Прутки толщиной 1,6 мм предназначены по нормативам для сварки низкоуглеродистых и легированных сталей и имеют длину 20-25 см. Такими можно сваривать детали не толще 2 мм, используя ток 25-50 ампер.

- 2-миллиметровыми электродами длиной 25-30 см свариваются элементы толщиной 2 мм, также изготовленные из низкоуглеродистых или легированных сталей. Сила используемого тока в этом случае составляет 70 ампер.

- Для сваривания низкоуглеродистых и легированных сталей толщиной до 3 мм применяются прутки толщиной 2,5 мм со стандартной (25-30 см) длиной, требуемая сила тока – 70-100 ампер.

- Чаще всего применяются 3-миллиметровые электроды при работе с вышеупомянутыми материалами. Длина их может быть разной: 30 см, 35 см и даже 45 см. Ими можно варить детали толщиной до 5 мм, а ток потребуется силой 140 ампер.

- Прутком толщиной 4 мм можно воспользоваться в профессиональных устройствах и бытовых сварочных аппаратах. Возможная длина – 35 или 45 см. Ими можно варить любую сталь, толщина которой не превышает 10 мм, но потребуется ток 220 ампер.

- С пятимиллиметровыми электродами могут справиться только мощные сварочные аппараты. 45-сантиметровые электроды применяются для сварки низкоуглеродистых и легированных сталей, а для высоколегированных потребуются более короткие (35 см). Толщина деталей может достигать 15 мм, потребная сила тока – 280 ампер.

- Чаще всего с профессиональными аппаратами используется пруток толщиной 6 мм. Чтобы сваривать низкоуглеродистую или легированную сталь, берут пруток длиной 45 см, а при сварке высоколегированного металла – на 10 см короче. Сила тока может достигать 370 ампер.

- Промышленное оборудование высокой производительности использует электроды 8-12 мм. Для сварки обычных сталей применяются 45-сантиметровые электроды, в то время как для высоколегированных потребуется более короткий пруток – 35 см. Толщина свариваемого металла может быть 8 мм и больше, а сила тока возрастает до 450 ампер.

Важно подчеркнуть, что на диапазон силы тока влияет как диаметр электрода, так и его марка. Например, электрод УОНИ 13/55 толщиной 3 мм требует тока 70-100 ампер, а МР-3 с тем же диаметром – несколько более сильного тока (80-140 ампер).

Выбор электродов по виду тока

Современный рынок сварочного оборудования предлагает довольно широкий ассортимент, что даже несколько осложняет выбор сварочных электродов. Поэтому подбирая необходимый вариант, следует, прежде всего, оценивать важнейшие их параметры, к которым относится не только диаметр прутка, но и характеристики постоянного или переменного тока, необходимые для работы.

- При работе с постоянным током чаще всего применяются такие марки электродов, как УОНИ 13/55, МР-3, ОЗС-12, АНО-6, ЦЛ-11, ОЗЧ-12 и ряд других. По сравнению с другими аналогами, данные марки отличаются простотой применения и высокими эксплуатационными качествами. Их главными достоинствами являются: лёгкость повторного зажигания и устойчивость дуги. С помощью таких электродов свариваемые швы получаются ровными и аккуратными.

- Электроды, работающие на переменном токе, смело можно назвать устаревшими. Раньше работы с постоянным током не проводились по причине его высокой стоимости, чтобы сэкономить приходилось использовать переменный ток, неизбежно жертвуя качеством. Это объяснялось тем, что выпрямители, которые должны были обеспечивать мощные сварочные токи, до недавних пор были чрезвычайно громоздкими, дорого стоили и имели очень низкий КПД.

Однако когда были изобретены высокоэффективные выпрямители на полупроводниках, имеющие намного более скромные размеры, то ситуация намного улучшилась. Следующим шагом вперёд стало создание инверторов, после которой почти каждый человек смог бы заниматься ручной дуговой сваркой.

Видео о выборе сварочных электродов

Тем не менее переменный ток не исчез окончательно. А накопленный десятилетиями богатый опыт усовершенствования таких аппаратов, оказался полезным и при инверторной сварке.

При работе с переменным током чаще всего используются такие электроды, как АНО, ОЗС или МР, которые отличаются как химическим составом, так и типом покрытия. Например, МР-3 и АНО-6 имеют смешанное рутиловое/ильменитовое покрытие, в то время как прочие электроды под переменный ток покрыты только рутилом. Такими электродами можно сваривать углеродистые, малоуглеродистые и легированные стали. Их главным преимуществом является универсальность, благодаря которой их можно использовать, работая как с постоянным, так и переменным током.

Универсальные электроды

Есть и особая категория универсальных электродов, которая упрощает решение вопроса, какие сварочные электроды выбрать. Ведь с ними можно работать как с постоянными, так и с переменными токами. К их преимуществам относятся следующие моменты:

- увеличение производительности работ;

- низкое разбрызгивание;

- возможность качественной сварки покрытого окислами, загрязнённого и влажного металла;

- повышение экономичности;

- облегчённое отделение шлаковой корки;

- минимум требований к сварщику и его аппарату.

Подобные расходники также обеспечивают стабильную и хорошую дугу. Ими с равным успехом можно заваривать короткие швы и длинные зазоры, делать точечные прихваты. Если при выборе из разных типов прутков он пал на универсальные электроды для сварки, то сварщику нужно заранее оценить предстоящую работу, ведь конкретные задачи должны повлиять на этот самый выбор.

- АНО-4 и АНО-6 – эти изделия применяются, в основном, для сварки малоуглеродистой стали.

- Электроды марок МР-3, Мр-3С, ОЗС-4, ОЗС-6, ОЗС-12, АНО-21 пригодны для сваривания углеродистой стали.

- В случае предстоящей работы с низколегированной сталью желательно выбрать такие универсальные электроды, как ОЗС-4 и ОЗС-6.

Универсальные электроды относительно недороги и обеспечивают приличное качество сварного соединения, что не могло не придать им популярности. Подобные расходные материалы применяются как при бытовых сварочных работах, так и при строительстве или прокладке коммуникаций. Новые технологии не стоят на месте, и помимо нового вида электродов была изобретена сварочная маска-хамелеон.

Влияние свариваемого материала на выбор электродов

Немаловажно при выборе электродов учитывать конкретные особенности сварочного процесса. Так, при сварке стали инвертором потребуются одни электроды, а в случае чугуна понадобятся совершенно другие.

Частенько приходится с помощью ручной дуговой сварки варить нержавеющую сталь, для которой потребуются электроды НЖ-13. Чтобы сваривать или наплавлять ковкий чугун или работать с ответственными чугунными деталями, потребуется тип электрода МНЧ-2. Алюминий также можно варить с помощью инвертора, если использовать электроды марки ОЗАНА, а чтобы сваривать медные сплавы и чистую медь, чаще всего используются МНЖ-5 и МН-5.

Видео о том, какие сварочные электроды выбрать

Если вопрос состоит в том, чем можно пользоваться, работая с бытовым инвертором, то можно посоветовать универсальные электроды МР-3С, имеющие толщину 3 мм. Такие электроды пользуются огромным спросом, ведь любой инвертор сможет с ними работать даже при недостатке напряжения в сети. Очень часто в сельской местности в сетях напряжение немного ниже городского, поэтому эти электроды особенно популярны у сельского населения.

Популярны также электроды УОНИ, несмотря на то, что созданы они для ручной дуговой сварки. При сравнении их с прочими марками электродов становится понятно их преимущество, ведь ими вполне можно сваривать даже ответственные конструкции и особые стали.

Каким электродам Вы отдаете предпочтение, и почему? Расскажите об этом в комментариях.

www.rutvet.ru

Сварка лежачим электродом | Сварка и сварщик

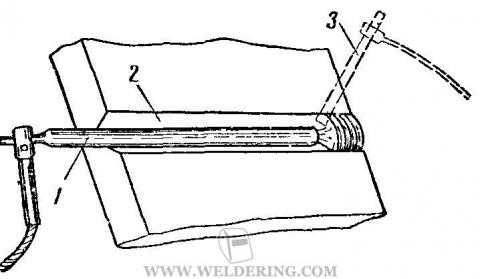

Сварка лежачим электродом - дуговая сварка, при которой неподвижный плавящийся электрод укладывают вдоль свариваемых кромок, а дуга перемещается по мере расплавления электрода

Сварку лежачим электродом можно применять для повышения производительности ручной сварки коротких прямолинейных швов.

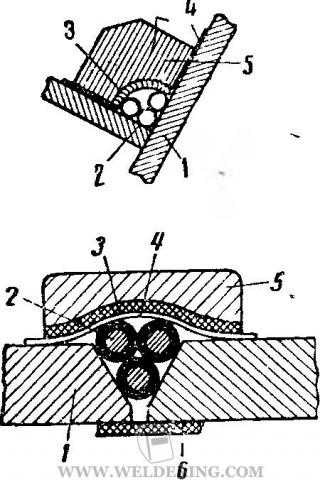

Рис.1. Сварка лежачим электродом

Рис.1. Сварка лежачим электродом

Схема сварки лежачим электродом дана на рисунке 1. Толстопокрытый электрод 1 кладется в разделку шва 2. С помощью вспомогательного угольного или металлического электрода 3 возбуждается дуга между свариваемым металлом и концом лежачего электрода. Дуга горит под слоем электродного покрытия и перемещается по длине электрода по мере его плавления.

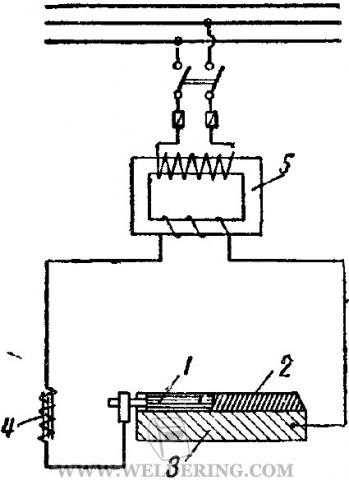

Для ускорения процессов можно вторым электродом вести сварку обычным способом, плавя его позади дуги лежачего электрода. Длина лежачего электрода во избежание сильного перегрева его должна быть не больше 1250 мм. Покрытия наносятся на электрод более толстым слоем, чем обычно, толщиной от 1,5 до 3 мм в зависимости от диаметра электрода. Схема включения лежачего электрода в сварочную цепь показана на рисунке 2.

1 - электрод; 2 - наплавленный металл; 3 - свариваемый металл; 4 - дроссель; 5 - трансформаторРис. 2. Схема включения лежачего электрода в цепь

1 - электрод; 2 - наплавленный металл; 3 - свариваемый металл; 4 - дроссель; 5 - трансформаторРис. 2. Схема включения лежачего электрода в цепь

При многослойной сварке в шов можно закладывать одновременно несколько электродов, как показано на рисунке ниже. Каждый из электродов, уложенных в шов, питается от отдельного сварочного трансформатора.

1 - свариваемый металл; 2 - электроды; 3 - медная накладка; 4 - бумага для предохранения медной и стальной накладок от подгорания; 5 - стальная накладка; 6 - нижняя подкладкаРис.3. Укладка нескольких лежачих электродов при многослойной сварке

1 - свариваемый металл; 2 - электроды; 3 - медная накладка; 4 - бумага для предохранения медной и стальной накладок от подгорания; 5 - стальная накладка; 6 - нижняя подкладкаРис.3. Укладка нескольких лежачих электродов при многослойной сварке

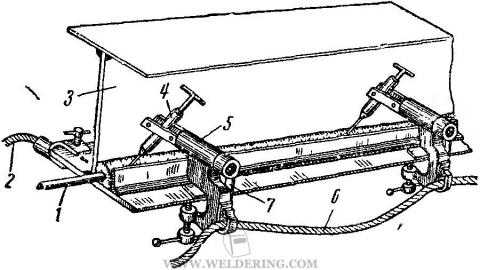

Более усовершенствованным способом сварки лежачим электродом является сварка под слоем флюса. Этот способ предложен Д. А. Дульчевским и в дальнейшем разработан В. И. Кузнецовым и М. И. Кунис. Он отличается простотой, не требует специального оборудования и обеспечивает высокое качество наплавленного металла.

Длина электрода при этом способе ограничивается только прямолинейностью стержня, способом подвода тока, а также возможностью получения равномерного зазора между стержнем и свариваемым металлом. Дуга возбуждается замыканием конца электрода и металла посредством кусочка графита или тонкой проволоки. Этим способом могут свариваться не только прямолинейные швы, но и круговые или фигурные. Но только для швов разных очертаний нужно изготовить соответствующую раму для крепления прижимных контактов. Пример применения этого способа для сварки двутавровых балок показан на рисунке ниже.

При включении тока возникает электрическая дуга между концом электрода и свариваемым металлом, горящая под слоем флюса. По мере плавления электрода дуга перемещается от одного контакта к другому, а расплавляемый ею металл образует валик сварного шва. Дуга под слоем флюса горит устойчиво и равномерно. Ток применяется следующий:

- при диаметре электрода 4 мм - 220-260 А

- при диаметре электрода 10 мм - 580-620 А

1 - электрод; 2 и 6 - сварочные провода; 3 - балка; 4 - прижимный контакт; 5-струбцина; 7 - пружина контактовРис. 4. Сварка швов двутавровой балки лежачим электродом под флюсом

1 - электрод; 2 и 6 - сварочные провода; 3 - балка; 4 - прижимный контакт; 5-струбцина; 7 - пружина контактовРис. 4. Сварка швов двутавровой балки лежачим электродом под флюсом

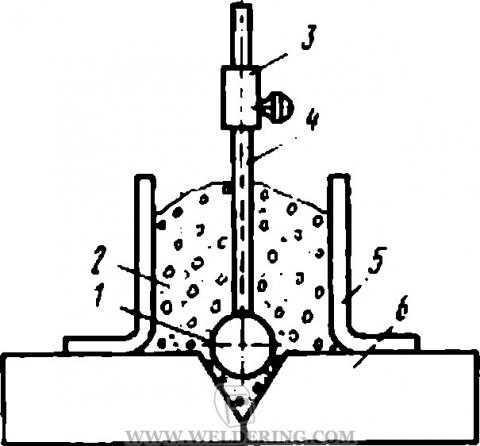

Также в практике применяют еще один способ наплавки и сварки лежачим электродом под флюсом. Голый электрод соответствует по длине и конфигурации свариваемому или наплавляемому участку. Поверхность электрода, прилегающая к изделию, предварительно смачивается жидким стеклом и покрывается слоем гранулированного флюса. Электрод укладывается на место наплавки или сварки, прижимается токоведущим контактом и засыпается флюсом. При включении тока и возбуждении дуги другим электродом происходит самопроизвольное плавление электрода без применения специальных мер или механизмов по управлению процессом. Процесс наплавки или сварки выполняется круглыми или пластинчатыми электродами (рис.5). Более технологичной оказалась сварка неподвижным плавящимся электродом с обмазкой. Электрод укладывается в разделку шва и подключается к источнику сварочного тока. С помощью другого электрода возбуждается дуга между свариваемым металлом и свободным концом лежачего электрода. Горение дуги поддерживается за счет процессов саморегулирования, происходящих в сварочной дуге. По мере плавления дуга перемещается вдоль изделия. Сечение шва равно сечению стержня электрода. На электродный стержень круглого или другого сечения диаметром 6-8 мм предварительно наносится слой покрытия толщиной 1,5-3 мм в зависимости от сечения. Лучшие результаты достигаются в том случае, когда обмазка наносится на электродный стержень эксцентрично или частично удаляется с одной стороны. Длина электрода во избежание сильного перегрева ограничивается 1200-1250 мм и должна быть равна или кратна длине шва.

1 - лежачий электрод; 2 - сварочный флюс; 3 - токоподвод к сварочному электроду; 4 - сварочный электрод; 5 - ограничивающей уголок;. 6 - свариваемое изделиеРис. 5. Схема наплавки и сварки лежачим плавящимся электродом под флюсом

1 - лежачий электрод; 2 - сварочный флюс; 3 - токоподвод к сварочному электроду; 4 - сварочный электрод; 5 - ограничивающей уголок;. 6 - свариваемое изделиеРис. 5. Схема наплавки и сварки лежачим плавящимся электродом под флюсом

Наплавка неподвижным плавящимся электродом, как один из способов широкослойной наплавки, часто применяется для восстановления и упрочнения рабочих поверхностей деталей и узлов сложной формы, где использование механизированной наплавки невозможно, а ручная наплавка менее качественна и производительна.

Ивочкин И. М. разработал способ наплавки лежачим плавящимся электродом с дополнительным порошкообразным присадочным металлом. На наплавляемый участок изделия (рис. 6) насыпается изолирующий слой сварочного флюса толщиной 3-4 мм, на который укладывается пластинчатый голый электрод. На поверхность электрода равномерным слоем насыпается гранулированный присадочный металл так, чтобы он вместе с электродом был изолирован от изделия ранее насыпанным слоем флюса. Сверху на дополнительную присадку насыпается флюс. В результате электрод и гранулированный металл оказываются размещенными среди сварочного флюса. Один конец электрода крепится к токоподводу, другой замыкается на изделие порошкообразным металлом. Этим обеспечивается автоматическое надежное возбуждение дуги при включении источника питания. Возникшая дуга самопроизвольно перемещается по торцу электрода, расплавляет его и дополнительную присадку. Этот способ может быть использован и при сварке. Особенностью предложенного способа является то, что с целью повышения производительности и качества наплавки масса гранулированного присадочного металла берется в количестве, большем 100%-й массы электродов.

1 - свариваемое изделие; 7 - изолирующий слой флюса; 3 - пластинчатый электрод; 4 - дополнительный порошкообразный присадочный металл; 5 - сварочный флюсРис. 6. Схема наплавки неподвижным лежачим электродом с дополнительным порошкообразным присадочным металлом

1 - свариваемое изделие; 7 - изолирующий слой флюса; 3 - пластинчатый электрод; 4 - дополнительный порошкообразный присадочный металл; 5 - сварочный флюсРис. 6. Схема наплавки неподвижным лежачим электродом с дополнительным порошкообразным присадочным металлом

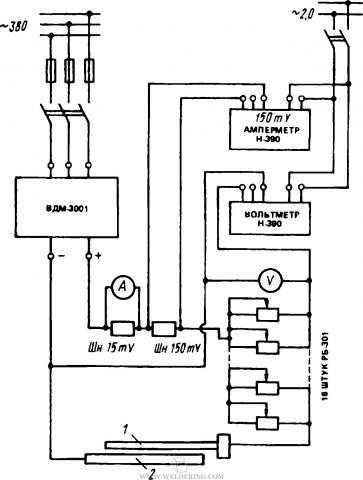

В принципе пост для сварки и наплавки неподвижным плавящимся электродом включает источник питания сварочной дуги, сварочное устройство со специальным электрододержателем, контрольные приборы, соединительные кабели, емкости для хранения флюса и порошкообразного присадочного металла. Сварочное устройство представляет собой стол для размещения наплавляемых или свариваемых изделий и изолированного от него специального электрододержателя, подвижно закрепленного на трубчатой стойке и снабженного винтовым механизмом для регулирования его положения по высоте и в плане. В качестве источника сварочного тока можно использовать многопостовой выпрямитель ВДМ-3001 с жесткой характеристикой. Указанное оборудование обеспечивает работу в широком диапазоне энергетических и технологических параметров сварочных процессов. На рис. 7 представлена электрическая схема поста. Однако, в зависимости от конструкций изделий, для которых предназначен пост, его устройство меняется.

1 - электрод; 2- изделие; 3 - электрододержательРис.7. Электрическая схема поста для наплавки неподвижным лежачим электродом с порошкообразным присадочным металлом

1 - электрод; 2- изделие; 3 - электрододержательРис.7. Электрическая схема поста для наплавки неподвижным лежачим электродом с порошкообразным присадочным металлом

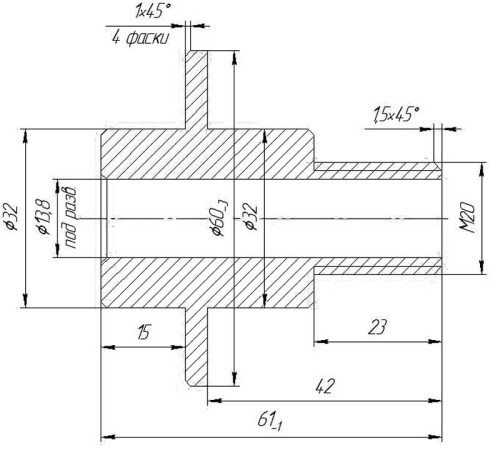

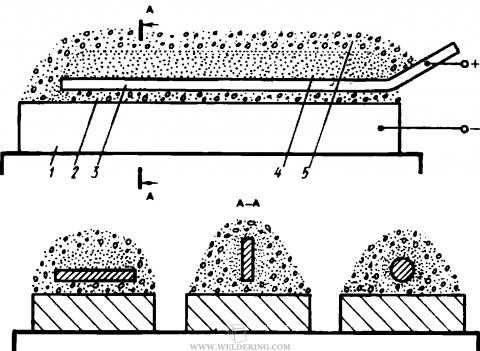

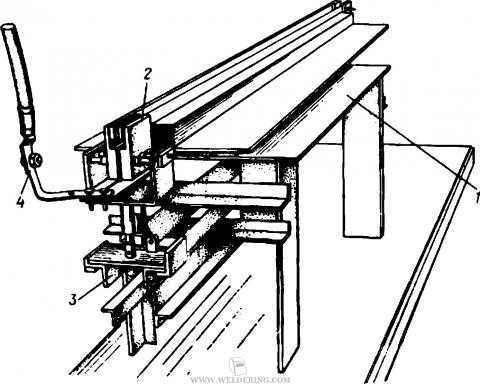

В целях экономии металла и уменьшения токарной обработки фланцы предложено изготавливать из металла небольшой толщины, наплавляя на поверхность Уплотнительный валик неподвижным плавящимся электродом с дополнительным порошкообразным присадочным металлом. Установка для наплавки валиков неподвижным плавящимся электродом под флюсом с дополнительной присадкой разработана Гипромонтажиндустрией (рис. 8). Она состоит из стола, к которому прикреплены направляющие для перемещения стоек электрододержателей с токоподводами. Наплавка на полосы металла, из которых изготовлены фланцы, может осуществляться «напроход» по длине полосы (электрод закреплен в одном электрододержателе) или от середины к концам полосы (электроды закрепляются в двух электрододержателях). Электроды можно применять круглые и пластинчатые.

1 - стол; 2 - направляющие; 3 - электрододержатель; 4 - токоподводРис. 8. Установка для наплавки неподвижным плавящимся электродом с порошкообразным присадочным металлом валиков на заготовки плоских приварных фланцев

1 - стол; 2 - направляющие; 3 - электрододержатель; 4 - токоподводРис. 8. Установка для наплавки неподвижным плавящимся электродом с порошкообразным присадочным металлом валиков на заготовки плоских приварных фланцев

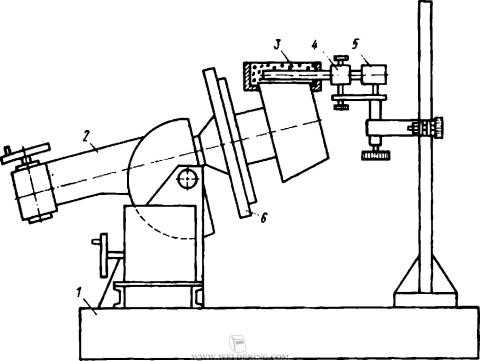

Создана установка для наплавки под флюсом неподвижным плавящимся электродом с порошкообразным присадочным металлом цилиндрических поверхностей. Установка (рис. 9) состоит из рамы, на которой закреплены манипулятор и стойка с наплавочной головкой. Манипулятор предназначен для вращения и придания горизонтального положения по образующим наплавляемых поверхностей деталей, закрепленных на планшайбе. На планшайбе крепится также флюсоудерживающее устройство. Грузоподъемность манипулятора 250 кг. Наплавочная головка предназначена для закрепления пластинчатых электродов и снабжена токоподводом для присоединения одного или двух кабелей.

Рис. 9. Установка для наплавки неподвижным лежачим электродом с порошкообразным присадочным металлом цилиндрических поверхностей

Рис. 9. Установка для наплавки неподвижным лежачим электродом с порошкообразным присадочным металлом цилиндрических поверхностей

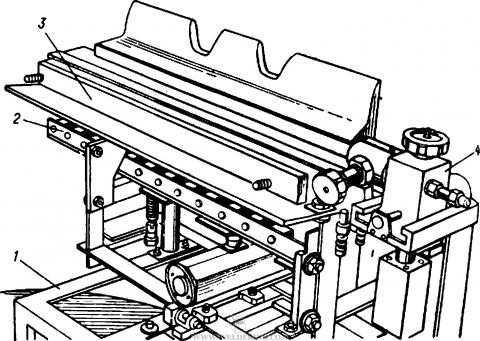

Для наплавки неподвижным плавящимся электродом под флюсом с порошкообразным присадочным металлом грунтозацепа башмака гусениц беговой дорожки трактора Т-100М и Т-130 применяют специальную установку (рис. 10). Установка состоит из рамы, на которой устанавливается башмак, водоохлаждаемой формирующей медной подкладки и электрододержателя для пластинчатых электродов с токоподводом. Водоохлаждаемая подкладка установлена под углом 10-15° к поверхности рамы, что создает наиболее благоприятные условия для формирования наплавляемого валика на грунтозацеп. В качестве источников питания сварочной дуги рекомендуются выпрямители ВКСМ-1000, ВДМ-1001 или другие аналогичные источники с набором балластных реостатов.

1 - рама; 2 - роликовый конвейер; 3 - стол с формирующей подкладкой; 4- электрододержатель с токоподводомРис. 10. Установка для наплавки неподвижным лежачим электродом с порошкообразным присадочным металлом грунтозацепа башмака трактора

1 - рама; 2 - роликовый конвейер; 3 - стол с формирующей подкладкой; 4- электрододержатель с токоподводомРис. 10. Установка для наплавки неподвижным лежачим электродом с порошкообразным присадочным металлом грунтозацепа башмака трактора

Для восстановления изношенных поверхностей беговой дорожки звеньев гусениц тракторов Т-130 и Т-100М наплавкой неподвижным плавящимся электродом с дополнительной присадкой изготовлена специальная установка (рис. 11). Установка состоит из пространственной четырехстоечной станины, коробчатого сварочного узла, в котором располагается наплавляемое изделие, пультов управления процессов сварки и пневмооборудованнем, двух электрододержателей с токоподводами, флюсоаппарата для засыпки флюса в сварочную камеру и обратной подачей его в бункер после использования и просеивания выдвижного ящика с ситом для просеивания и сбора отработанного флюса с целью повторного использования, пневмоустройства. Подвергающееся наплавке звено устанавливают на штыри откидной стенки сварочной камеры и поворотом ее располагают в необходимом положении. Затем камеру засыпают флюсов до уровня поверхности беговой дорожки. На наплавляемую поверхность устанавливают пластинчатые электроды и закрепляют в электрододержателях. С помощью специального устройства электрододержатели поднимают на заданную высоту, обеспечивая тем самым нужный зазор между электродом и изделием. Сверху на пластины насыпают в необходимом, количестве слой порошкообразного присадочного металла с легирующими добавками и досыпают необходимое для ведения процесса наплавки количество Флюса. После включения сварочного тока кнопкой на пульте управления возбуждается сварочная дуга. По окончании процесса наплавки открывается днище сварочной камеры, ссыпается в ящик через сито использованный флюс, а наплавленное звено при открытом ящике и боковой крышке отбрасывается на решетку и транспортируется в накопитель. Пригодный для повторного использования флюс подается пневмотранспортом из ящика обратно в бункер флюсоаппарата. Все операции по подаче звеньев в сварочную камеру, закреплению их в камере, сбросу наплавленных звеньев, открыванию и закрыванию стенки и днища камеры осуществляются с пульта управления пневматикой. Засыпку порошкообразной дополнительной присадки и легирующих добавок производят вручную с использованием мерных черпаков. Для питания сварочной дуги рекомендуются выпрямители ВДМ-1001, ВКСМ-1000 или другие аналогичные источники с набором балластных реостатов.

1 - станина; 2 - пост со сварочной камерой; 3 - электрододержатели; 4 - пульты управления; 5 - флюсоаппарат. 6 - решетка для транспортировки звеньев; 7 - бункер с ситом для отработанного флюса; 8 - пневматические устройстваРис. 11. Установка для наплавки с порошкообразным лежачим присадочным металлом беговой дорожки звеньев гусениц тракторов

weldering.com