Сварные соединения. Сварные соединения

Сварные соединения

Сваркой называют процесс соединения металлических элементов, при котором возникают устойчивые межатомные и межмолекулярные связи по контактируемым поверхностям соединяемых элементов. Существуют два основных способа сварки – давлением и плавлением. В мостостроении широко применяется сварка электрическим плавлением (электросварка).

Процесс соединения металлических элементов, при котором в качестве сварочного источника теплоты используют электрическую дугу, называют электродуговой сваркой.

Явление электрического разряда и возможность использования его для расплавления металла были открыты и использованы в 1802 г. В. В. Петровым.

Но только в 1882 г. русский инженер Н. Н. Бенардос использовал дугу для сварки металлов. Сущность этого метода заключается в том, что дуга возникает между электродом и изделием. Тепловой энергией дуги расплавляются кромки свариваемых элементов и присадочного прутка (Рис. 6.26). В образующейся сварочной ванне расплавленный металл элементов и присадочного прутка перемешивается. При остывании и кристаллизации жидкого металла образуется сварной шов.

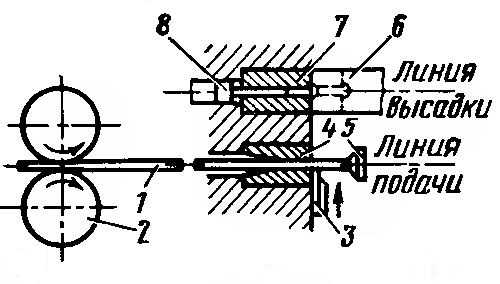

В 1888 г. русский инженер Н. Г. Славянов разработал новый способ сварки металлическим плавящимся электродом. В этом случае дуга возбуждается между металлическим электродом и соединяемыми элементами. Плавящийся электрод одновременно является и присадочным металлом (Рис. 6.27). Несколько позже Н. Г. Славянов изобрёл специальный электро-плавильник, являющийся по существу первым в мире прообразом автомата для сварки.

Дуга представляет собой мощный электрический разряд в ионизированной среде, сопровождающийся большим выделением тепла и света. При нормальных условиях между электродом и изделием отсутствуют пары металла, и дуга не возникает. Для возбуждения дуги создают мгновенный контакт между электродом и изделием, в момент которого возникает короткое замыкание. В месте контакта металл быстро разогревается, что сопровождается лёгкой ионизацией паров расплавившегося металла. При отрывании электрода от изделия образуется дуговой промежуток, являющийся проводником электричества.

В мостостроении сварка толстообмазочными электродами стала применяться в 1934-1935 гг. Однако реальную конкуренцию заклёпочным соединениям сварные соединения стали оказывать в 1938 1939 гг. с появлением автоматической и полуавтоматической сварки под флюсом.

Для питания сварочной дуги применяют постоянный или переменный ток. Переменный ток используется при сварке второстепенных мостовых конструкций, так как при питании дуги переменным током промышленной частоты стабильность горения дуги постоянно нарушается. При питании дуги постоянным током обычно плюс источника тока присоединяют к элементу, а минус к электроду (прямая полярность). При таком подключении выделяется больше тепла и качество сварного шва повышается. Однако при сварке тонколистовых конструкций во избежание пережога свариваемых элементов лучше использовать обратную полярность (плюс источника присоединён к электроду, а минус к изделию).

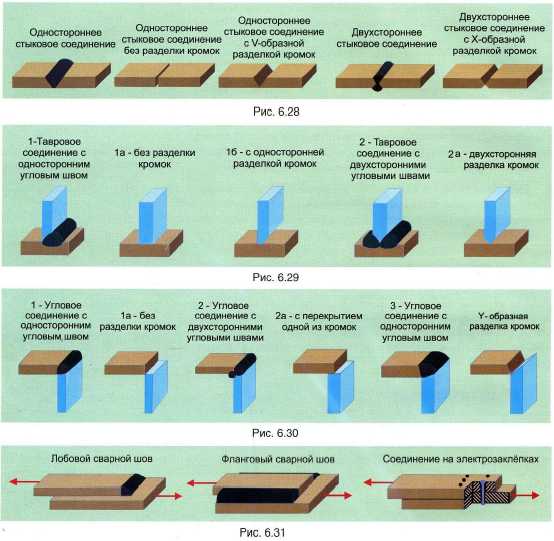

При изготовлении сварных мостовых конструкций применяют соединения стыковые (Рис. 6.28), тавровые (Рис. 6.29), угловые (Рис. 6.30) и внахлёстку (Рис. 6.31).

Шов, соединяющий элементы в стыковых соединениях, называют стыковым, а в тавровых и угловых соединениях угловым. В зависимости от числа проходов (слоев), необходимых для получения расчётного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) стыковой и угловой швы. Шов, соединяющий элементы по всей длине, называют сплошным. Сварное соединение, в котором сваренные участки чередуются с не сваренными, называют прерывистым.

Подготовка элементов перед сваркой зависит от вида металла, его толщины, способа сварки, а также технологических особенностей свариваемой конструкции. Подготовка в основном заключается в обеспечении требуемого уклона разделки кромок и величины притупления. Элементы перед сваркой устанавливают со строго определённым зазором между их кромками. Разделка кромки и зазор необходимы для обеспечения провара всего сечения, а притупление предотвращает прожог сварного соединения.

Форма сварного шва, а следовательно, и прочность сварного соединения зависит от устойчивой работы источника тока и постоянства скорости подачи сварочной проволоки, обеспечивающих стабильность режима сварки. Поэтому сварку основных элементов осуществляют с помощью специальных автоматизированных сварочных агрегатов.

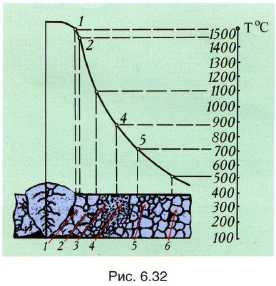

Сварочные соединения следует рассматривать как структурно неоднородные области, простирающиеся от исходного материала через переходную область, испытавшую воздействие высоких температур, до металла сварного шва, который можно считать литым железом (Рис. 6.32). В некоторых случаях путём соответствующей термообработки сварного шва можно добиться соответствия структуры наплавленного и основного металла.

На рисунке 6.32 показано распределение температур в металле при устройстве сварного соединения. На этой же иллюстрации показаны шесть основных структурно разнородных зон, образовавшиеся после охлаждения металла:

участок неполного расплавления (переходная зона или зона сплавления) шириной 0,1 …0,4 мм;

участок перегрева шириной 1 …3 мм;

участок перекристаллизации (нормализации) шириной 1,2…4 мм;

участок неполной перекристаллизации;

участок рекристаллизации;

участок без видимых структурных изменений.

Как правило, у металла сварных соединений усталостная прочность ниже, чем у основного металла. Это связано не только с неоднородностью материала в зоне сварки, но и с возможностью растрескивания металла сварного шва из-за усадочных напряжений, возникающих при охлаждении; включением шлака, а также пористостью, появляющейся при нарушении технологии сварки, и т.д. Указанные явления могут приводить к возникновению зон концентрации напряжений.

В мостостроении наиболее распространена дуговая сварка: ручная металлическими электродами со специальным покрытием, а также автоматическая (механизированная) под расплавляемыми или керамическими флюсами, а также в среде защитных (инертных) газов. Такие способы сварки предотвращают взаимодействие расплавленного металла с воздухом. При автоматической сварке под флюсом всё плавильное пространство изолировано от контакта с воздухом шлаковой оболочкой и слоем флюса значительной толщины, что обеспечивает благоприятные условия кристаллизации и позволяет получать более надёжные сварные швы, чем при ручной сварке электродами с толстым покрытием.

Угловые швы в мостовых конструкциях обычно делают вогнутыми, с плавным переходом к основному металлу. Лобовые швы рекомендуется делать неравнобокими с большим катетом, направленным вдоль усилия. Отношениебольшегокатета к меньшему рекомендуется принимать равным двум. Длина углового или флангового шва должна быть не менее 60 мм и не менее шестикратной величины катета шва. Размеры угловых сварных швов назначают по расчёту на прочность и выносливость, но не менее 4 мм для соединения основных элементов и 3 мм для прикрепления рёбер жёсткости к стенке, а также продольных рёбер к покрывающему листу ортотропного настила. В целях облегчения сборки металлических конструкций пролётных строений и уменьшения вероятности появления трещин в швах монтажной сварки при наложении угловых швов устраивают роспуски (недовары) на концевых участках соединения.

Расчётная толщина стыкового шва должна быть получена из полностью проплавленного металла по всей длине сварного шва. Для придания требуемой формы нижней части сварного шва используются медные формирующие прокладки, защищаемые от ожогов электрической дугой одним или двумя слоями стеклоткани (Рис. 6.33).

Применение выводных планок позволяет избежать непроплавления концевых участков сварных швов (Рис. 6.34).

По расположению сварного шва в момент его наложения швы подразделяются на нижние, горизонтальные, вертикальные и потолочные (Рис. 6.35). Самое низкое качество имеют потолочные сварные швы. Поэтому если их и используют, то как вынужденный способ наложения сварных швов при монтаже.

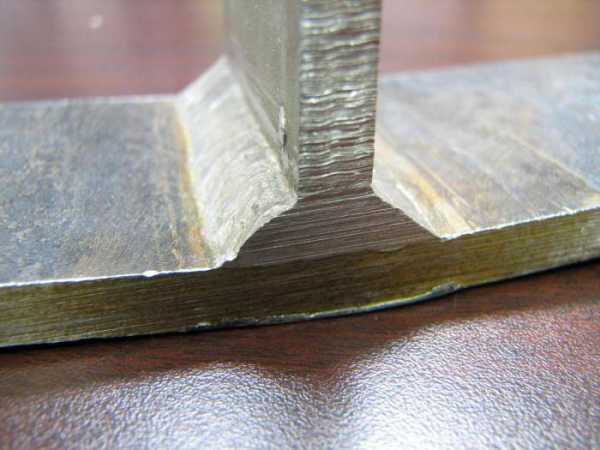

Угловые швы тавровых и нахлёсточных соединений в целях повышения качества сварного шва выполняют «в лодочку» на специальном заводском оборудовании кондукторах. Применение такого способа сварки увеличивает глубину проплавления металла соединяемых деталей, что улучшает качество сварного шва (Рис. 6.36).

При изготовлении и монтаже металлических пролётных строений мостов широко применяется сварка с металлохимической присадкой (МХП), состоящей из мелко нарубленной сварочной проволоки «крупки» и химических присадок. Применение МХП позволяет сократить число проходов, необходимых для формирования требуемого сварного шва.

Сварочные материалы выбирают в зависимости от марки стали, способа сверки (автоматическая, полуавтоматическая или ручная) и способа защиты сварного шва (под флюсом или в среде углекислого газа).

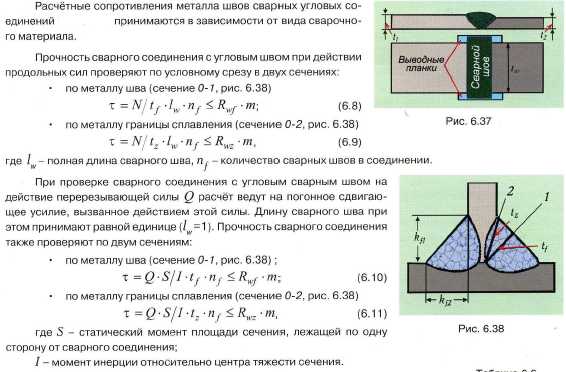

Расчёт прочности сварных стыковых соединений элементов, работающих на центральное растяжение или сжатие (Рис. 6.37), выполняют по формуле.

Принимаемые в зависимости от вида сварки (автоматическая, полуавтоматическая или ручная), диаметра сварочной проволоки, положения шва при сварке и значения катета сварного шва.

studfiles.net

Классификация сварных швов и соединений

Результативность и качество работы зависит от наличия необходимого инструмента, материала и умений. На успех в любом деле, какого бы направления он ни был, существенно влияет также и знание теории. Сварочные работы принято считать одними из наиболее распространенных.

Для этого вида деятельности нужен материал, оборудование, опыт работы, а также теоретические знания. Овладев необходимой информацией, человек получает представление о том, что такое шов, какая существует классификация сварных швов и как подобрать оптимальный вариант для сцепления различных металлических изделий.

Что собой представляет сварочный шов?

Во время сварочных работ в процессе задействованы три металлических участка: между собой при помощи третьего, которым выступает электрод, скрепляются два куска железа. В месте соединения друг с другом металлических деталей происходит термический процесс, образующий шов. Таким образом, шов – это часть металлической конструкции, полученная в результате воздействия плавленого и затвердевшего железа.

Соединять методом сварки можно любые металлы. Они имеют свои особенности структуры, в соответствии с которыми подбирается определенный тип крепления. Классификация сварных швов производится в зависимости от типа сцепления, материала и других параметров. Для каждого соединения имеются свои инструкции и свой порядок выполнения.

Размеры

Существует классификация сварных швов по протяженности. В зависимости от размеров, сварочные швы бывают:

- Короткие. Размер не превышает 30 см. Такой шов появляется в результате сварки, выполняемой в одном направлении от самого начала до конца.

- Средние. Длина шва - от 30 см до 1 метра. Данные швы свариваются от середины к краям. Для них идеально подходит обратно-ступенчатый способ. Его суть заключается в том, что весь шов разделяется на несколько участков, которые поочередно обрабатываются сваркой. Каждый из этих отрезков имеет длину от 10 до 30 см.

- Длинные (свыше одного метра). Свариваются так же, как и средние швы, с той лишь разницей, что количество участков здесь будет больше.

Виды сварных соединений

Классификация сварных швов осуществляется также по типу крепления. Существует четыре вида соединений:

- стыковое;

- тавровое;

- внахлест;

- угловое.

Самый распространенный вид

Во время стыкового сцепления учитывается толщина изделия. Это позволяет сэкономить значительную часть материала.

Стыковое сцепление считается наиболее популярным. Это обусловлено тем, что данный процесс сварки - самый быстрый и экономный.

Тавровая сварка. Особенности и рекомендации

Для данного типа сцепления характерна Т-образная форма соединения металлических изделий. Как и в стыковом сцеплении, особое внимание уделяется толщине метала, в зависимости от которой швы бывают односторонние и двухсторонние.

Применяя данный вид сцепления, необходимо придерживаться следующих рекомендаций:

- Выполняя тавровую сварку при сцеплении двух изделий, имеющих различную толщину, необходимо сварочную горелку по отношению к изделию потолще держать под углом в 60 градусов.

- Сварочные работы можно облегчить, если расположить конструкцию «в лодочку». Такое положение обрабатываемого изделия исключит подрезы, пропущенные недоваренные участки, которые для данного вида сцепления считаются самыми распространенными дефектами.

- Если один проход сварочной горелки окажется малоэффективным, поскольку могут оставаться дефектные участки, их следует варить, осуществляя колебания сварочных электродов.

- В тавровом соединении можно ограничиться и односторонней сваркой. Для этого нужно использовать сварочную аппаратуру Oineo Tronic Pulse, которая позволяет осуществить RW-варку.

Сварка внахлест

Принцип данного вида соединения заключается в двухстороннем приваривании изделий, толщина которых не более 1 см. Эта сварка применяется в случаях, когда необходимо предотвратить попадание влаги в промежуток между стальными листами. В результате такой работы образуется два шва. Данный вид сварного соединения считается продолжительным и не является экономным, поскольку для работы требуется больше материалов.

Угловое сцепление

Данный тип сварки применяется для соединения металлических изделий в положении перпендикулярно друг к другу. В зависимости от толщины листов угловая сварка характеризуется наличием или отсутствием скошенных краев. При необходимости данный вид соединения производится с внутренней части изделия.

Формы сварных швов

Классификация сварных швов по форме наружной поверхности определяет три типа:

- Плоские. Эффективны при динамической и знакопеременной нагрузке, поскольку у этих швов (как и у вогнутых) отсутствует концентрация напряжения, способная вызвать резкие перепады и разрушить сварочное сцепление.

- Вогнутые. Допустимой считается вогнутость шва, не превышающая 0,3 см. В противном случае вогнутость сварного шва считается чрезмерной и расценивается как дефект. Измеряется уровень вогнутости на участке, где имеется наибольший прогиб.

- Выпуклые швы. Возникают в результате скопления большого количества застывшего металла и считаются неэкономными. Но в то же время сварное соединение, дающее выпуклый шов, эффективнее при статической нагрузке, чем соединение с плоским или вогнутым сварным швом. Показатель выпуклости - это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

Классификация сварных швов по положению в пространстве

Согласно критерию размещения в пространстве имеется четыре типа швов, каждому из которых присущи свои особенности и рекомендации для сварки:

- Нижние швы. В техническом аспекте считаются самыми простыми. Сваривание нижних швов производится на ровной поверхности в позиции снизу. Данный процесс характеризуется высокой результативностью и качеством. Это обусловлено более комфортными условиями для сварщика. Расплавливаемый металл своим весом направлен в расположенную в горизонтальном положении сварную ванну. За варкой нижних швов легко уследить. Работа выполняется быстро.

- Горизонтальные швы. Свариваются немного труднее. Проблема заключается в том, что растапливаемый металл под воздействием своего веса затекает на нижние края. Это может повлечь за собой появление подрезов в области верхнего края.

- Вертикальные швы. Являются результатом соединений металлических изделий, размещенных в вертикальной плоскости.

- Потолочные швы. Данная сварка считается самой трудной и ответственной. Характеризуется минимальным комфортом. В процессе сварки утрудняется выделение шлаков и газов. С этим делом справится не каждый, необходим большой опыт, так как удержать в ходе работы падающий на лицо шлак непросто. При этом важно соблюдать качество и прочность соединения.

Как обозначаются сварные швы и соединения?

Классификация и обозначение сварных швов производится при помощи специальных значков, линий и выносок. Они размещаются на сборочном чертеже и на самой конструкции. Классификация сварных соединений и швов обозначается, согласно нормативному документу, при помощи специальных линий, которые могут быть сплошными или штриховыми. Непрерывными обозначаются видимые сварные швы, штриховыми – невидимые.

Условные обозначения шва ставятся на полке от выноски (в случае если шов расположен на лицевой части). Или, наоборот, под полкой, если шов размещен с обратной стороны. При помощи значков указывается классификация сварных швов, их прерывистость, размещение отрезков для сварки.

Рядом с основными значками располагаются дополнительные. Они содержат вспомогательную информацию:

- о снятии усиления сварного шва;

- об обработке поверхности для плавного перехода к основному металлу и предотвращения наплывов и неровностей;

- о линии, по которой производится шов (является ли она замкнутой).

Для идентичных конструкций и изделий одного ГОСТа предусмотрены стандартные условные обозначения и технические требования. Если же в конструкции имеются одинаковые швы, то им лучше дать порядковые номера и разбить на группы, которым также для удобства присваиваются номера. Вся информация о количестве групп и швов должна быть указана в нормативном документе.

Положение шва

Классификация сварных швов осуществляется на основе положения шва. Они бывают:

- Односторонние. Образуются в результате сварки листов, толщина которых не превышает 0,4 см.

- Двухсторонние. Возникают при двухстороннем сваривании металлических листов толщиной 0,8 см. Для каждого случая соединения рекомендуется оставлять 2-миллиметровые зазоры, обеспечивающие качество сцепления.

Возможные изъяны

Дефекты во время сварочных работ могут возникать по причине чрезмерно большой силы тока и напряжений на дуге. Также это может быть результатом неправильных манипуляций с электродами. Классификация дефектов сварных швов по месту их расположения:

- Внутренние. Для их выявления применяется методика, заключающаяся в контроле: не разрушающем конструкцию, разрушающем полностью или частично.

- Наружные. Они легко выявляются при внешнем осмотре.

По причине нарушения режима сварки, вызванного отсутствием необходимого опыта, недостаточной подготовительной работой, проведением неправильных замеров, дефекты делятся на:

- Непровар. Проявляется в локальном отсутствии сплавлений между соединяемыми элементами. Дефект приводит к увеличению концентрации напряжения и уменьшению сечения шва. Конструкция с таким изъяном характеризуется пониженной прочностью и надежностью. Причиной непровара могут быть как недостаточная сила тока, так и сварка в быстром режиме.

- Подрез. Дефект заключается в локальном уменьшении толщины основного металла. Данная проблема наблюдается возле границ сварных швов.

- Прожог. Изъян имеет вид полости в сварном шве. Она возникает по причине утечки расплавленного металла из ванны сварки. Прожог – это недопустимый дефект, его нужно срочно исправить.

- Незаваренный кратер или углубление. Возникает по причине обрывов дуги во время подхода к концу шва.

- Наплыв. Дефект проявляется в затекании металла сварного шва на основной металл без их сплавления.

Причины дефектов могут быть самыми разными, но они одинаково способны снизить прочность сцепления, эксплуатационную надежность, точность и испортить внешний вид изделия.

fb.ru

Сварные соединения - Svarcom

Сварным соединением называется неразъемное соединение, выполненное сваркой.

Сварное соединение включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2,

зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей.

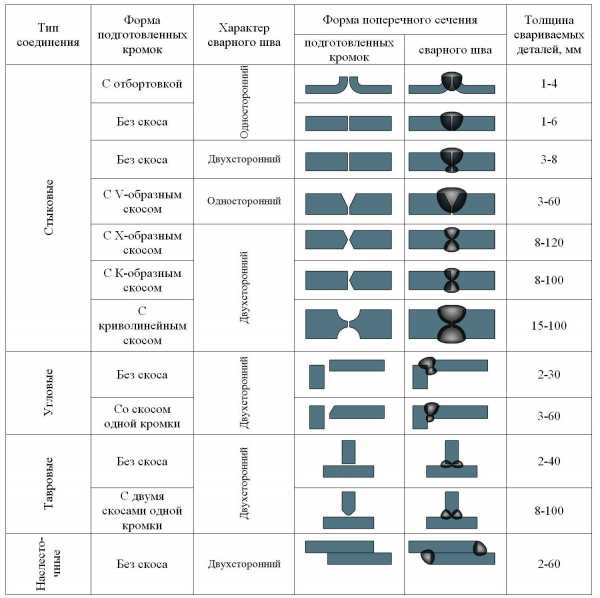

В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ14771-76 «Швы сварных соединений, сварка в защитныхгазах»):

— Стыковое – «С»;

— Торцевое – «С»;

— Нахлёсточное – «Н»;

— Тавровое – «Т»;

— Угловое – «У».

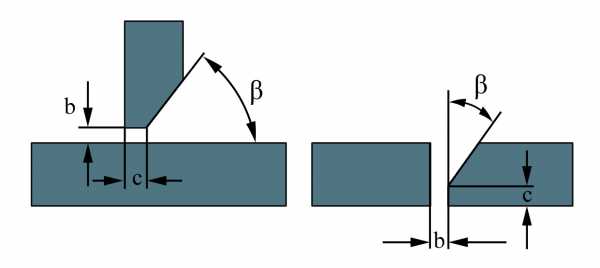

В СТЫКОВОМ (С) сварном соединении поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам. Основные виды стыковых сварных соединений представлены на рисунке ниже.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

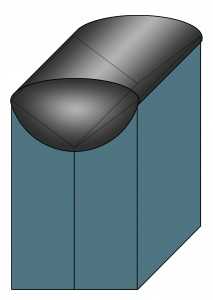

ТОРЦЕВОЕ (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

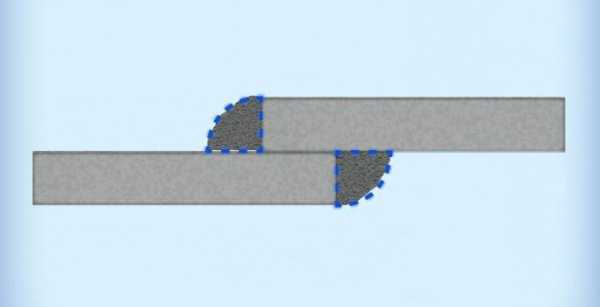

ВНАХЛЁСТОЧНОМ (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлёсточные соединения менее чувствительные к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

ТАВРОВОЕ (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые Соединения обеспечивают высокую жёсткость конструкции, но чувствительны к изгибающим нагрузкам.

УГЛОВЫМ (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

— односторонние (SS), когда источник нагрева перемещается с одной стороны соединения;

— двухсторонние (BS) ,когда источник нагрева перемещается с двух сторон соединения.

В таком сварном соединении корень стыкового шва находится внутри сечения.

Основные типы, конструктивные элементы и размеры сварных соединений приведены в таблице:

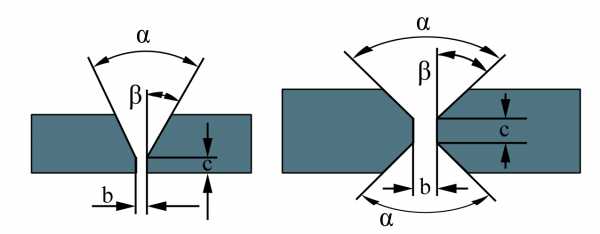

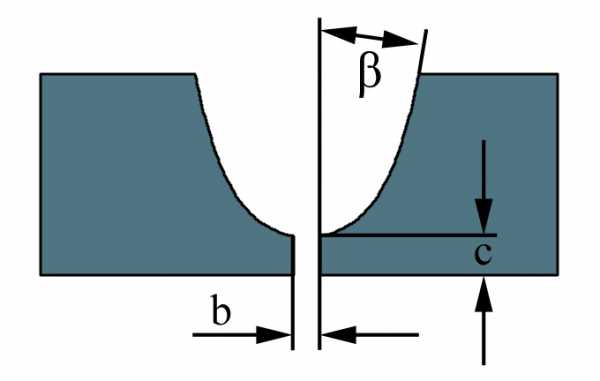

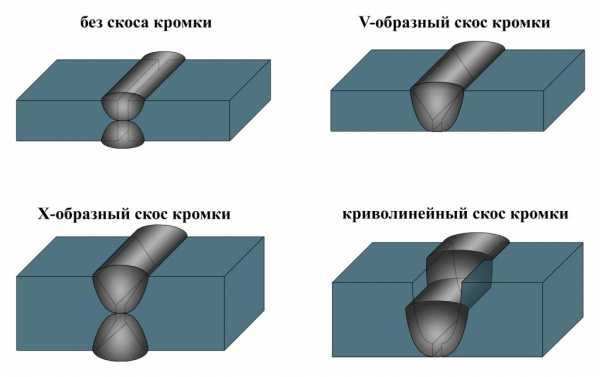

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок , а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки.

| Разделка одной кромки | α- угол разделки кромок (60-90˚)β- угол скоса кромки (30-50˚)b- зазор (1-4мм) в зависимости от толщины свариваемого металла.Присварке плавящимся электродом зазор b обычно составляет 0-5мм. Чем больше зазор, тем глубже проплавление металла.c- притупление кромок (1-3мм) в зависимости от толщины свариваемого металла.X-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавляемого металла в 1,6-1,7 раза | ||||||||||

| Разделка двух кромок V-образная X-образная

U-образная | |||||||||||

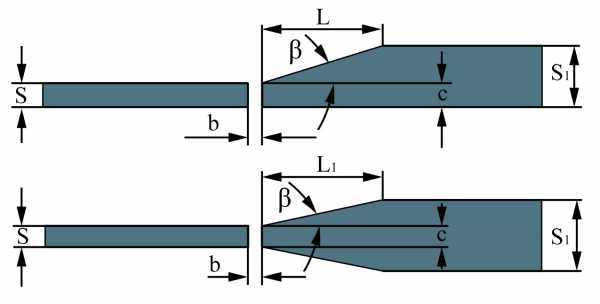

| Смещение свариваемых кромок

| Δ- смещение свариваемых кромок одна относительно другой

L= 5 (S1-S) L1=2,5 (S1-S) | ||||||||||

| Разделка кромок листов разной толщины |

Стандарты сварных соединений и условные обозначения нестандартных швов приведены в таблице:

| ГОСТ | Наименование |

| 5264-80 | Ручная дуговая сварка. Соединения сварные. |

| 8713-79 | Сварка под флюсом. Соединения сварные. |

| 11533-75 | Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. |

| 11534-75 | Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. |

| 14771-76 | Дуговая сварка в защитном газе. Соединения сварные. |

| 14806-80 | Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. |

| 15164-78 | Электрошлаковая сварка. Соединения сварные. |

| 15878-79 | Контактная сварка. Соединения сварные. |

| 23792-79 | Соединения контактные электрические сварные. |

blog.svarcom.net

Сварные соединения

Виды сварных соединений и швов

Существуют следующие основные виды сварных соединений: стыковые, в нахлёстку, тавровые, угловые, прорезные, торцовые, с накладками, электрозаклепками.

Стыковые соединения (рис. 1) являются самыми распространёнными почти при всех способах сварки, так как дают наименьшие собственные напряжения и деформации при сварке.

Стыковые соединения в основном применяются для конструкций из листового металла. Они требуют наименьшего расхода основного и наплавленного металла и времени на сварку, могут быть выполнены равнопрочными основному металлу. Однако при выполнении стыковых соединений нужна тщательная и достаточно точная подготовка листов под сварку и пригонка их друг к другу.

При ручной дуговой сварке стальных листов толщиной 4—8 мм кромки можно обрезать под прямым углом к поверхности. В этом случае листы располагают с зазором I—2 мм.

Без скоса кромок можно вваривать в стык листы до 3 мм при односторонней и до 8 мм при двухсторонней сварке.

Листы толщиной от 4 до 26 мм при ручной дуговой сварке соединяют в стык с односторонним скосом кромок. Этот вид подготовки кромок называется V-образным. Листы толщиной 12—40 мм и более соединяют с двухсторонним скосом кромок, называемым Х-образным.

Притупление кромок делается с целью предотвратить протекание металла при сварке (прожог). Зазор между свариваемыми кромками оставляется для облегчения провара корня шва (нижних частей кромок). Большое значение для качества сварки имеет сохранение равномерной ширины зазора по всей длине шва, т. е. соблюдение параллельности кромок.

Двухсторонний скос кромок (Х-образный) имеет преимущества перед односторонним (V-образным), так как при одной и той же толщине свариваемых листов объем наплавленного металла будет почти в два раза меньше, чем при одностороннем скосе кромок. Соответственно уменьшится расход электродов и электроэнергии при сварке. Кроме того, двухсторонний скос кромок даёт меньшие коробления и остаточные напряжения при сварке, чем односторонний. Поэтому листы толщиной свыше 12 мм рекомендуется соединять с X-образным скосом кромок. Однако это не всегда осуществимо из-за конструкции и размеров изделия.

Рис. 1. Стыковые соединения:а — листов одинаковой толщины, б — разной толщины, в — листов большой толщины при многослойной сварке

При ручной дуговой сварке стали толщиной свыше 20 мм можно угол скоса между кромками уменьшать с 60 до 45°. Зазор между притуплениями кромок должен быть равен 4 мм 9 что облегчает надлежащий провар их. Уменьшение угла скоса кромок приводит к сокращению объёма наплавленного металла, а следовательно, к увеличению производительности сварки и экономии электродов.

Кромки листов неодинаковой толщины, соединяемых в стык, скашивают так, как это показано на рис. 1, б, причём более толстый лист скашивается в большей степени.

При соединении сталей больших толщин с целью уменьшения количества наплавленного металла прибегают в ряде случаев к чашеобразной форме подготовки кромок: для толщин от 20 до 50 мм— односторонней, а свыше—двухсторонней (рис. 1, е).

Соединения в нахлёстку (рис. 2, а) находят преимущественное применение при дуговой сварке строительных конструкций из стали толщиной не более 10—12 мм. Они не требуют специальной обработки кромок, кроме их обрезки. При таком соединении рекомендуется листы сваривать с обеих сторон, так как при односторонней сварке возможно попадание влаги в щель между листами и последующее ржавление металла в этом месте.

Сборка изделия и подготовка листов при сварке в нахлёстку упрощаются, однако расход основного и наплавленного металла больше, чем при сварке в стык. При роликовой и точечной контактной электросварке применяются соединения только в нахлёстку.

Тавровые соединения (рис. 2, б) широко используются при дуговой сварке; выполняются без скоса кромок и со скосом кромок с одной стороны или с двух сторон. Вертикальный лист должен иметь достаточно равно обрезанную кромку. При одностороннем и двухстороннем скосе кромки вертикального листа между вертикальным и горизонтальным листами оставляется зазор в 2— 3 мм для лучшего провара вертикального листа на всю толщину. Односторонний скос применяется в том случае, если конструкция изделия не позволяет произвести сварку таврового соединения с обеих сторон.

Угловые соединения применяются при сварке различно предварительно обработанных кромок листов и показаны на рис. 2, в. Свариваемые части располагаются под прямым или иным углом и свариваются по кромкам. Такие соединения применяются преимущественно при сварке резервуаров, работающих под незначительным внутренним давлением газа или жидкости. Иногда угловые соединения провариваются также и с внутренней стороны, как это показано пунктиром на рис. 2, в (слева).

Прорезные соединения (рис. 2, г) применяются, когда длина нормального шва в нахлёстку не обеспечивает достаточной прочности. Прорезные соединения бывают закрытого или открытого типа. Прорезь обычно выполняется кислородной резкой.

Торцовые, или боковые, соединения показаны на рис. 3, a. Листы соединяются своими поверхностями и свариваются по смежным торцам.

Соединения с накладками показаны на рис. 3, б. Накладка J?, перекрывая стык листов 1кЗ, приваривается по боковым кромкам к поверхности листов. Эти соединения требуют дополнительного расхода металла на накладки и поэтому применяются только в тех случаях, когда они по каким-либо причинам не могут быть заменены стыковыми или нахлесточными соединениями.

Соединение электрозаклепками показано на рис. 3, в. С помощью электрозаклепок получают прочные, но не плотные соединения. Верхний лист просверливается и отверстие заваривается так, чтобы был захвачен нижний лист. При автоматической сварке под флюсом верхний лист, если его толщина невелика, предварительно не просверливается и он проплавляется сварочной дугой.

Описанные соединения являются типовыми для ручной дуговой сварки стали. При газовой сварке, сварке под флюсом, сварке легкоплавких цветных металлов и в других случаях формы кромок могут быть иными. Соответствующие сведения о них будут даны в последующих главах при описании этих способов сварки.

Сварные швы делятся на следующие группы:

1. По положению в пространстве — нижние, горизонтальные, вертикальные и потолочные (рис. 4, а). Наиболее простым для выполнения является нижний шов, а наиболее трудным — потолочный. Потолочные швы могут выполнять сварщики, специально освоившие этот вид сварки. Выполнять потолочные швы дуговой сваркой труднее, чем газовой. Сварка горизонтальных и вертикальных швов на вертикальной поверхности несколько сложнее, чем сварка нижних швов.

2. По отношению к действующим усилиям — фланговые, торцовые, или лобовые, комбинированные н косые (рис. 4, б).

3. По протяжённости — непрерывные, или сплошные, и прерывистые (рис. 4, в). Прерывистые швы применяются в тех случаях, когда соединение не должно быть плотным, а по расчёту на прочность не требуется сплошного шва.

Для прерывистого шва длина отдельных участков его (/) составляет от 50 до 150 мм; расстояние между участками шва обычно в 1,5—2,5 раза больше длины участка; величина t называется шагом шва. Прерывистые швы применяют довольно широко, так как они дают экономию наплавленного металла, стоимости и времени сварки.

4. По степени выпуклости — нормальные, выпуклые и вогнутые (рис. 4, г). Выпуклость шва а' зависит от типа применяемых электродов: тонко покрытые электроды дают шов с большой выпуклостью; при толсто покрытых электродах вследствие большей жидко текучести расплавленного металла обычно получаются нормальные швы.

Рис. 2. Сварные соединения:

а — в нахлёстку, б — тавровые, в — угловые, г — прорезные

Рис. 3. Сварные соединения:

а — торцовые, или боковые, б—с накладками, в — электрозаклепками

Рис. 4. Классификация швов:по положению в пространстве» 6 — по отношению ‘к действующему усилию, в —по протяжённости, г—по степени выпуклости поверхности шва

Исследования показали, что швы с большой выпуклостью не увеличивают прочность шва, особенно если сварное соединение подвергается переменным нагрузкам и вибрациям. Это объясняется тем, что при швах с большой выпуклостью нельзя получить плавного перехода от валика шва к основному металлу и в этом месте образуется нечто вроде «подреза» кромки шва, где происходит значительная концентрация напряжений. Поэтому при действии переменных, ударных или вибрационных нагрузок с этого места может начаться разрушение сварного соединения, Швы с большой выпуклостью неэкономичны, так как на их выполнение расходуется больше электродов, времени и электроэнергии.

5. По типу соединения — стыковые и угловые (валиковые). Угловые швы применяются при соединениях в нахлёстку, впритык, угловых соединениях и соединениях с накладками. Сторона к углового шва (рис. 5) является катетом. Заштрихованная площадь АВБГ характеризует степень выпуклости шва по сравнению с нормальным и не принимается в расчет при определении прочности сварного соединения. Угловые швы выполняются так, чтобы их катеты были равны, т. е. ОВ — ОГ = к. Угол между сторонами ОГ и ВГ равен 45°.

Рис. 5, Угловой (валиковый) шов

Обозначение сварных швов на чертежах

Сварные швы на чертежах указываются с помощью графических условных обозначений. Согласно ГОСТ 5263—56 графическое обозначение шва состоит из следующих элементов: индекса вида сварки, условного графического знака типа шва, дополнительных знаков и размеров элементов шва.

В качестве индексов для обозначения видов сварки применяются бедующие буквы: Э — электродуговая, Г — газовая, 3 — в среде защитных газов и Кт — контактная.

На чертеже сварной шов указывается наклонной выносной линией с горизонтальным участком. Выносная линия заканчивается односторонней стрелкой (рис, 6). Графическое обозначение видимого шва сварного соединения проставляется над горизонтальным участком, а невидимого — под горизонтальным участком выносной линии. Если стрелка обозначает шов, не предусмотренный ГОСТ

Рис. 6. Стрелки, обозначающие различные швы:

1, 2 — одинарные стрелки, 3 — двойная стрелка, 4 — стрелка с ломаной выносной линией» 5— стрелка, отмечающая особый шов, 6—стрелка, отмечающая монтажный шов, 7 — V-образный односторонний шов с подкладкой и скосом двух кромок, выполненный дуговой сваркой, 8 — односторонний шов без скоса кромок с катетом 5 мм, выполненный по периметру газовой сваркой, 9— шахматный шов без скоса кромок с катетом 5 мм при длине провариваемого участка 50 мм и шаге 150 мм, выполненный дуговой сваркой. 10— односторонний шов, выполненный автоматической сваркой проплавлением при ширине проплавления 15 мм, П — двухрядный односторонний точечный шов при диаметре точки 5 мм и шаге 20 мм, выполненный контактной сваркой 5263—56, то перед обозначением шва ставится буква О (особый). Монтажные швы обозначаются буквой М, проставляемой над наклонным участком выносной линии.

Подготовка металла под сварку

Если металл, идущий на изготовление сварных конструкций, загрязнён или деформирован, то его нужно предварительно очистить и выправить. Очистка может производиться ручными и механическими проволочными щётками, пескоструек, пламенем специальной горелки, промывкой горячей водой или раствором щелочи, травлением в растворах различных кислот и другими способами.

Для правки металла применяются специальные станки. Например, листы выправляются пропусканием их через листоправйльные вальцы, имеющие от 5 до 11 правильных валков. Чем меньше толщина выправляемого листа, тем большее количество валков должен иметь листоправйльный станок. Уголки правят на углоправйльных вальцах. Правка швеллерного и двутаврового профиля производится с помощью правильно гибочных прессов. При очень малых объёмах производства и отсутствии правильного оборудования иногда приходится прибегать и к ручной правке металла на правильной плите.

После правки металл подвергается разметке, при которой на нем мелом, кернами и чертилкой наносятся размеры заготовки детали, подвергаемой затем сварке. При серийном производстве однотипных изделий для разметки широко применяются шаблоны из картона, фанеры или тонколистового металла, соответствующие по своей форме и размерам заготовляемой детали.

Режут металл на гильотинных и дисковых ножницах, дисковых пилах и прессах или ручными газокислородными резаками и машинами для газокислородной резки. Механическая резка применяется обычно для металла толщиной до 10—12 мм, а в отдельных случаях —до 25—30 мм. Более толстый металл, а также детали сложной формы, как правило, режут с помощью газокислородной резки.

Перед сваркой кромки деталей, если это является необходимым, подвергают обрезке, скосу и очистке. Скос кромок выполняется в соответствии с типом сварного соединения. Для получения ровной и чистой поверхности кромок их прострагивают на кромкострогальных станках, длина строгания на которых достигает нескольких метров.На многих заводах громоздкие и дорогие кромкострогальные станки заменяют специальными машинами для кислородной резки, обеспечивающими чистую поверхность разреза, необходимую точность и высокую производительность резки.

Машинная кислородная резка является распространённым способом подготовки кромок листов под сварку, особенно при большой толщине свариваемого металла (деталей станин, листов, котельных барабанов и др.). Машинная кислородная резка должна применяться во всех случаях, когда это допустимо по техническим условиям на изготовление данного изделия. Для ускорения процесс резки и скоса кромок выполняют одновременно несколькими резаками, установленными на одной машине под соответствующими углами наклона.

Нельзя сваривать детали, кромки которых покрыты ржавчиной, маслом, краской и другими загрязнениями, так как это ухудшает условия горения дуги, вызывает пористость наплавленного металла и понижает прочность сварного соединения.

От загрязнений кромки очищают проволочными щётками, наждачным камнем, пескоструек, травлением. Для механической очистки применяют ручные переносные машинки с гибким валом, на конце которого укрепляется проволочная щётка или наждачный камень. Другой конец вала соединяется с электродвигателем, смонтированным на лёгкой передвижной тележке.

На кромках не должно быть за-резов глубиной более 1,5 мм, прямолинейность кромок должна быть проверена с помощью рейки и измерительной линейки, а углы скоса кромок — шаблонами (рис. 7)

Литые заготовки перед сваркой должны быть тщательно очищены от остатков формовочной земли, а имеющаяся на поверхности литейная корка — снята наждачным камнем в тех местах, где будут накладываться сварные швы.

При изготовлении различных резервуаров, котлов и сосудов F3 листового металла последний подвергается вальцовке и штамповке. Для вальцовки применяются гибочные вальцы, а для штамповки — механические и гидравлические прессы. Гибке и вальцовке может подвергаться также и профильный прокат металла — полосы, уголки, швеллеры, двутавры и трубы. В зависимости от толщины и требуемой формы заготовки вальцовка и гибка металла производятся в холодном или горячем состоянии.

В табл. 1 приведены принятые в ГОСТ 5263—56 условные знаки и примеры изображений на чертежах некоторых сварных швов.

Рис 7 Проверка качества подготовки кромок под сваркуа — Прямолинейности обрезки кромок, б — угла скоса кромок

Сборка изделий под сварку

Предварительно заготовленные и подготовленные к сварке детали затем поступают на сборку отдельных узлов и изделий в целом.Сборка является весьма ответственной операцией в общем технологическом процессе изготовления сварных конструкций. При сборке важно обеспечивать требуемую точность пригонки и совпадения кромок свариваемых элементов.

Сварные конструкции собирают различными способами. В некоторых случаях собирают всю конструкцию, а затем её сваривают. Но при этом цикл сварочных работ удлиняется, а сварка собранной конструкции в ряде случаев бывает затруднена, так как сварщикам не всегда годится выполнять швы в наиболее удобном для сварки положении.

Рис. 8 Проверка качества сборки — угла раскрытия кромок листов, 6 — правильности прямого угла сборки. в—величины превышения кромок, г—зазора между листами в нахлёстку, д — зазоров при соединении в тавр и в стык.

Поэтому широко распространён способ сборки и сварки крупных конструкций из предварительно сваренных узлов. В этом случае процесс изготовления ускоряется и улучшается качество выполнения сварочных работ, так как сварку узлов осуществляют в приспособлениях. Данный способ применяется при изготовлении, например, судов, вагонов, цистерн и резервуаров, мостов, каркасов зданий и др.

Использование приспособлений обеспечивает точность взаимного расположения собираемых и свариваемых частей, облегчает Водоёмкость сборочных работ, сокращает продолжительность процесса сборки, облегчает труд сварщика при установке, прихватке и поворотах изделия. Некоторые приспособления препятствуют короблению деталей при сварке, так как обеспечивают жёсткое закрепление свариваемых частей.

Точность сборки изделий под сварку зависит от их конструкции и назначения, а также способа сварки. Обычно она указывается на чертежах и в технических условиях на изготовление изделия.

При ручной дуговой сварке металлоконструкций можно руководствоваться следующими допусками на точность сборки:

Отклонение, мм минус плюс Зазор между кромками листов свариваемых в стык до 1 до 2Перекрытие листов при сварке в нахлёстку 1 10Превышение одной кромки над другой при толщине листов до 10 мм - 1,5То же, свыше 10 мм - 2Зазор между листами при соединении в нахлёстку - 1Зазор между элементами в тавровых соединениях:при нестроганых кромках - 2при строганых - 1

Рис. 9. Универсальный измеритель размеров швов и его применение (конструкция В, Э. Ушерова-Маршака):

а—.проверка угла раскрытия стыкового шва, б — проверка величины выпуклости столового шва. в —Проверка высоты углового шва:шкала для выпуклости с1ык080г0 шва, 2—шкала для определения высоты узлового шва

Для проверки точности сборки деталей под сварку используются шаблоны, измерительные линейки и щупы (рис. 8), а также универсальные измерители швов. Одна из конструкций такого измерителя и способы пользования им показаны на рис. 9.

При сборке необходимо учитывать возможность последующей деформации изделия пЗд влиянием нагрева при сварке и усадке наплавленного металла. Поэтому, например, при сборке под сварку угловых швов прямой угол между деталями следует увеличивать на 2—3°, так как при усадке металла шва этот угол уменьшится.

www.timewelding.com.ua

Сварные соединения

Строительные машины и оборудование, справочник

Категория:

Крановщикам и стропальщикам

Сварные соединенияЧто называется сваркой?

Сваркой называется способ образования неразъемного соединения металлических деталей путем нагревания их до плавления жди пластического состояния с последующим сдавливанием свариваемых деталей или без него.

Что называется сварным швом?

Сварным швом называется затвердевший после сварки металл, соединяющий сваренные детали.

Как подразделяются сварные швы в зависимости от расположения свариваемых деталей?

В зависимости от расположения свариваемых деталей сварные швы подразделяются на стыковые, внахлестку, тавровые, угловые, с отбортовкой кромок и др. Причем соединение встык производят без скосов кромок свариваемых деталей и со скосами, которые бывают V-образные, Х-образнйе и др., так как форма скоса зависит от толщины свариваемого металла и способа сварки.

Как подразделяются сварные швы (соединения) по положению в пространстве?По положению’ в пространстве сварные швы (соединения) подразделяются на нижние, горизонтальные, вертикальные и потолочные, а по отношению к действующим на шов усилиям — фланговые, лобовые (или торцовые), комбинированные и др.

За счет чего обеспечивается монолитность сварного соединения?

Монолитность сварного соединения обеспечивается за счет молекулярного взаимодействия поверхностных слоев соединяемых металлических деталей. Чтобы соединить две детали в одно целое, нужно сблизить их поверхности так, чтобы возникли силы сцепления между молекулами расположенными в пограничном‘слое, обладающие свободными связями. Такая возможность может быть только в том случае, если расстояние меж: ду поверхностями деталей будет не более 0,4 нанометра. Добиться такого сближения механическим способом пока невозможно, так как даже при самой тщательной обработке поверхностей на них остаются неровности, поэтому соприкосновение поверхностей будет не сплошным, а лишь в отдельных точках.

Кроме того, молекулы, расположенные в пограничных частях детали, улавливают посторонние микроча: стицы из окружающей среды, что ведет к образованию на поверхностях окисных и органических пленок, ослабляющих свободные силы сцепления поверхностей.

При сварке деталей или узлов эти неровности с по-, верхностей устраняют, а покрывающие их загрязнения удаляют, в результате чего достигается наименьшее расстояние между поверхностями и между ними по всей площади устанавливается физический контакт.

Какие существуют способы сварки?

В зависимости от метода получения сварного соединения различают три основных способа: сварка плавлением, сварка давлением, сварка плавлением и давлением. По виду энергии, потребляемой для создания сварного соединения, различают электрическую, механическую и химическую.

Каким образом осуществляется сварка плавлением?

Сварка плавлением осуществляется путем нагрева кромок деталей, установленных впритык друг к другу с некоторым зазором между ними, до расплавленного состояния и соединения их в жидком виде. Причем из многочисленных разновидностей сварки плавлением наиболее широкое применение пока получили электро- дуговая сварка, электрошлаковая и газовая. В свою очередь, электродуговая сварка металлическим электродом осуществляется ручным способом и автоматическим (автоматическая электродуговая сварка металлическим электродом под флюсом).

Каким образом производится электродуговая сварка ручным способом?

Электродуговая сварка ручным способом производится путем пропускания электрического тока электрической дуги, который возникает между свариваемой деталью, подключенной к одному из полюсов источника питания постоянного или переменного тока, и электродом, подсоединенным ко второму полюсу того, же источника. Сила тока дуги в зависимости от вида и режима сварки может быть от десятка до сотен ампер, а температура сварочной дуги достигает 6000 °С и более. При этом расплавленный металл соединяемых деталей и дополнительный металл (электрод), рас: плавляясь самопроизвольно, без всякого на них давления, сливаются в общую так называемую сварную ванну. По мере перемещения электрода вдоль свариваемой детали сварочная ванна затвердевает, образуя кристаллы — упорядоченную систему атомов и молекул. Закристаллизировавшийся металл соединяет детали в единое целое.

Во время сварки жидкий металл интенсивно взаимодействует с азотом и кислородом воздуха, что снижает прочность сварного шва и приводит к образованию дефектов. Чтобы изолировать зону сварного шва от окружающего воздуха, а порой для присадки в щод вещества, улучшающего его качество, поверхнос электродов покрывают специальным составом.

Каким образом осуществляется автоматическая элек тродуговая сварка металлическим электродом по флюсом?

Автоматическая электродуговая сварка металлич~ ским электродом под флюсом” осуществляется сварочЧ ной установкой автоматически, при этом дуга гори под слоем флюса в жидком пузыре расплавленного шлака, который полностью защищает расплавленную; ванну от воздействия воздуха. Сварка выполняете», электрическим током до 3000 А, а плотность тока Ш сварочной проволоке диаметром 1,2—5 мм в несколько раз больше, чем в электроде при ручной электро- дуговой сварке. Этот способ сварки более экономичен по сравнению с ручной дуговой сваркой при непрерывных прямолинейных и кольцевых швах значительной, протяженности и особенно в массовом производстве.

Каким образом осуществляется электрошлаковая сварка металлическим электродом?

Электрошлаковая сварка металлическим электродом осуществляется теплом, выделяющимся при прохождении электрического тока через шлаковую ванну от электрода к изделию.

Какие достоинства имеют сварные соединения по сравнению с заклепочными?

Сварные соединения по сравнению с заклепочными имеют следующие достоинства: обеспечивают существенную экономию металла и значительно снижают трудоемкость их изготовления, так как при сварочных работах отпадают такие трудоемкие работы, как изготовление заклепок, разметка и пробивка или сверление отверстий для заклепок и чеканка швов. Кроме того, сварочные работы в настоящее время во многих случаях выполняются автоматами, которые резко снижают трудоемкость сварочных работ.

Читать далее: Валы и оси

Категория: - Крановщикам и стропальщикам

Главная → Справочник → Статьи → Форум

stroy-technics.ru