Содержание

Свойства чугуна и область применения

Чугун — прочный и долговечный металлический сплав для производства заготовок, деталей, конструкций промышленного и строительного предназначения. Множество практичных и полезных свойств постоянно расширяют сферу применения данного сплава.

Впервые чугун стал упоминаться еще в III-IV веках до нашей эры — в тот период он уже активно использовался мастерами Китая для производства стали и чугунных изделий. В Европе такой материал стал отливаться только в середине XV века — сплав производился в основном в Нидерландах, Италии и Бельгии. На тот период основным назначением чугуна было производство пушечных ядер, элементов вооружения. Уже в XVII веке из данного материала начинают выпускаться рельсы, колеса, домашняя утварь и некоторые ручные инструменты.

Состав чугуна

Чугун представляет собой сочетание двух основных структурных компонентов — железа и углерода. Причем на долю последнего приходится лишь от 2,14% до 6,67% всего состава. В качестве усиливающих добавок в состав чугуна также включаются:

В качестве усиливающих добавок в состав чугуна также включаются:

- кремний — в объеме не более 4,3%;

- сера, максимум содержания которой — 0,07%;

- марганец — не больше 2% всей структуры чугуна;

- фосфор — на его долю приходится до 2%.

Кроме указанных элементов в составе чугуна почти во всех марках присутствуют легирующие компоненты — алюминий, медь, молибден, цирконий, ванадий, хром, титан.

Виды чугунных сплавов

В производстве чугуна выделяют несколько его разновидностей, отличия которых касаются структурного состава и эксплуатационных характеристик:

- белый чугун — с высоким запасом прочности и повышенной хрупкостью, используется для переплавки в сталь;

- серый чугун — обладает повышенными свойствами пластичности и вязкости, имеет содержание фосфора 0,3-1,2%, за счет которого увеличивается износостойкость;

- легированный — отличается стойкостью к действию окислительных и коррозионных процессов, высоким уровнем твердости;

- половинчатый чугун — с высокой износостойкостью и сопротивляемостью динамичным усилиям, используется в станкостроении и машиностроении;

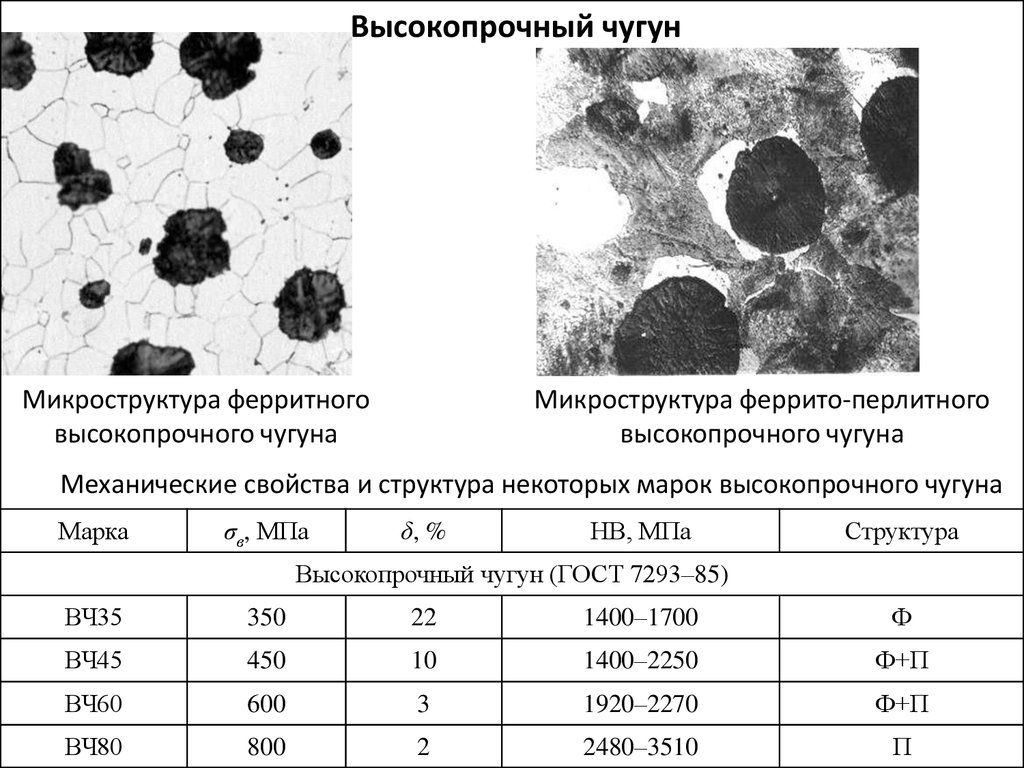

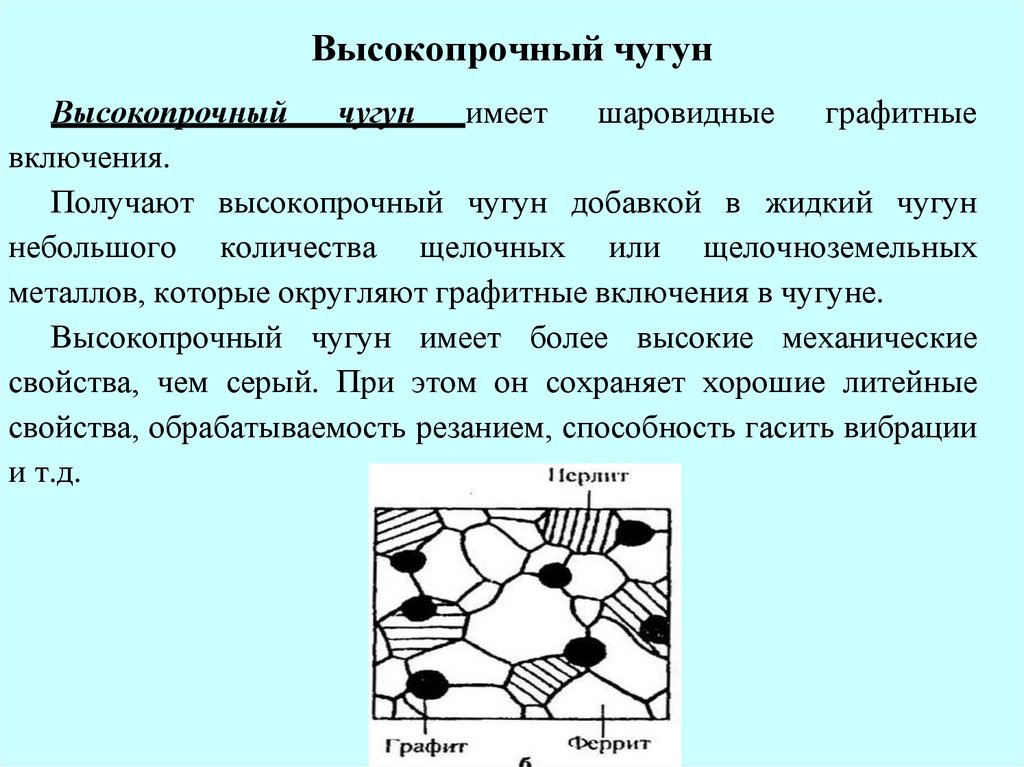

- высокопрочный — марка чугуна с повышенным ресурсом прочности и износостойкости, которые обеспечивает увеличенная доля кальция и магния в структуре;

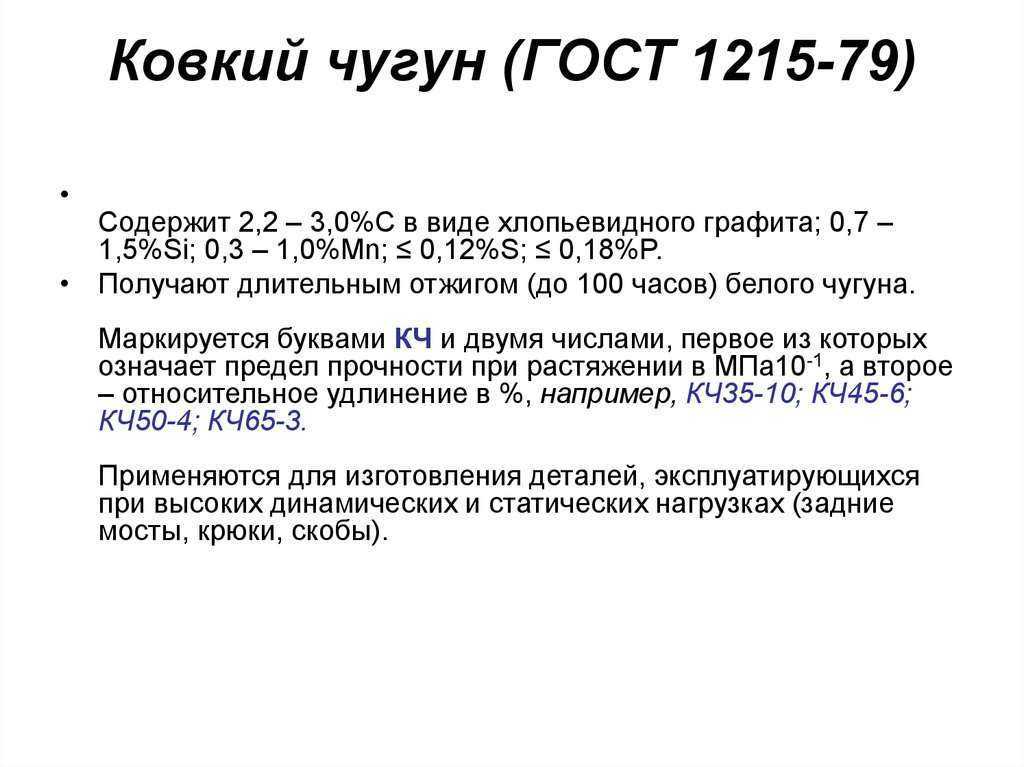

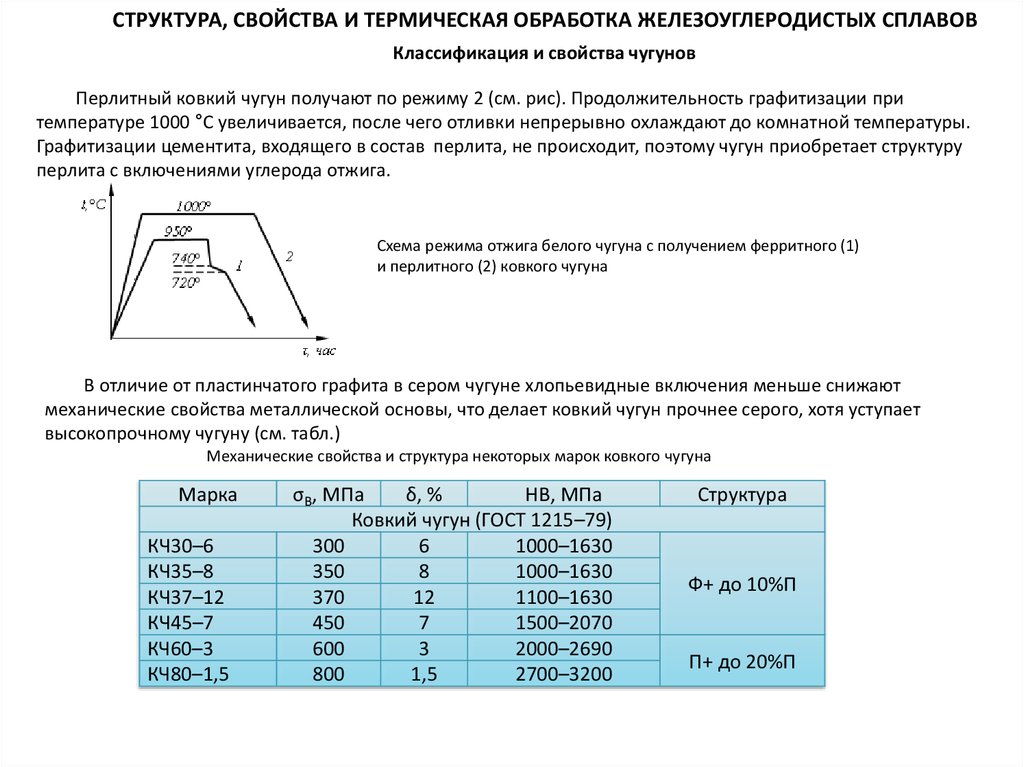

- ковкий — образуется вследствие переплавки белого чугуна, обладает повышенной вязкостью и пластичностью, используется по всех промышленных отраслях;

- специальный — с большим объемом кремния и марганца, обладает антикоррозионными свойствами, низкой температурой плавления.

В зависимости от химической структуры, различают ферросплавы с преобладающим содержанием железа и минимальной долей вторичных компонентов, а также легированные марки чугуна с добавлением меди, титана, циркония, ванадия или хрома. Вторая категория более практична в результате повышенной износостойкости, термостойкости.

Среди легированных марок чугуна выделяется четыре разновидности с отличиями в эксплуатационных свойствах:

- жаростойкие чугуны;

- антифрикционные чугуны;

- стойкие к коррозии марки;

- жаропрочные чугунные сплавы.

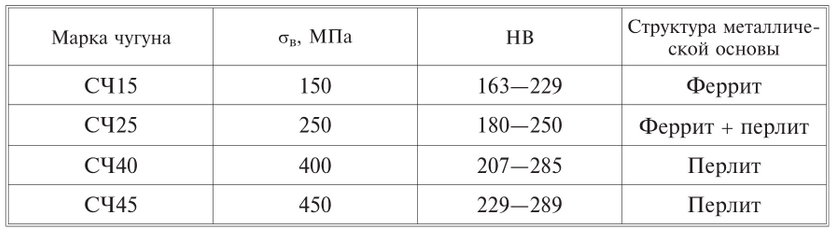

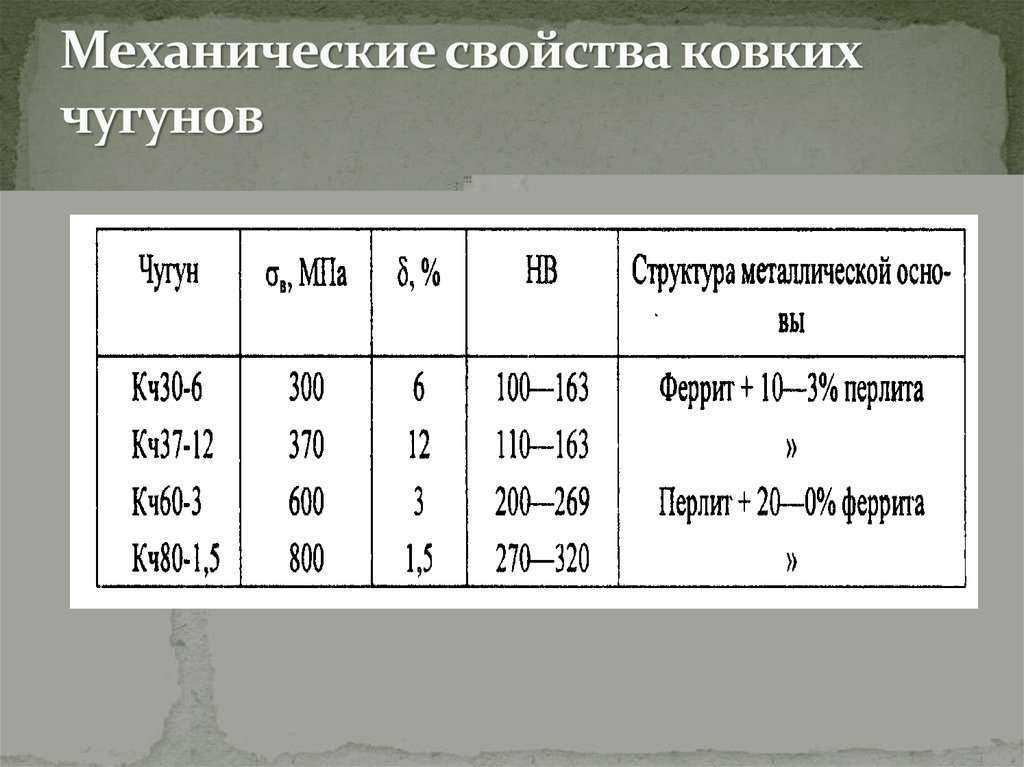

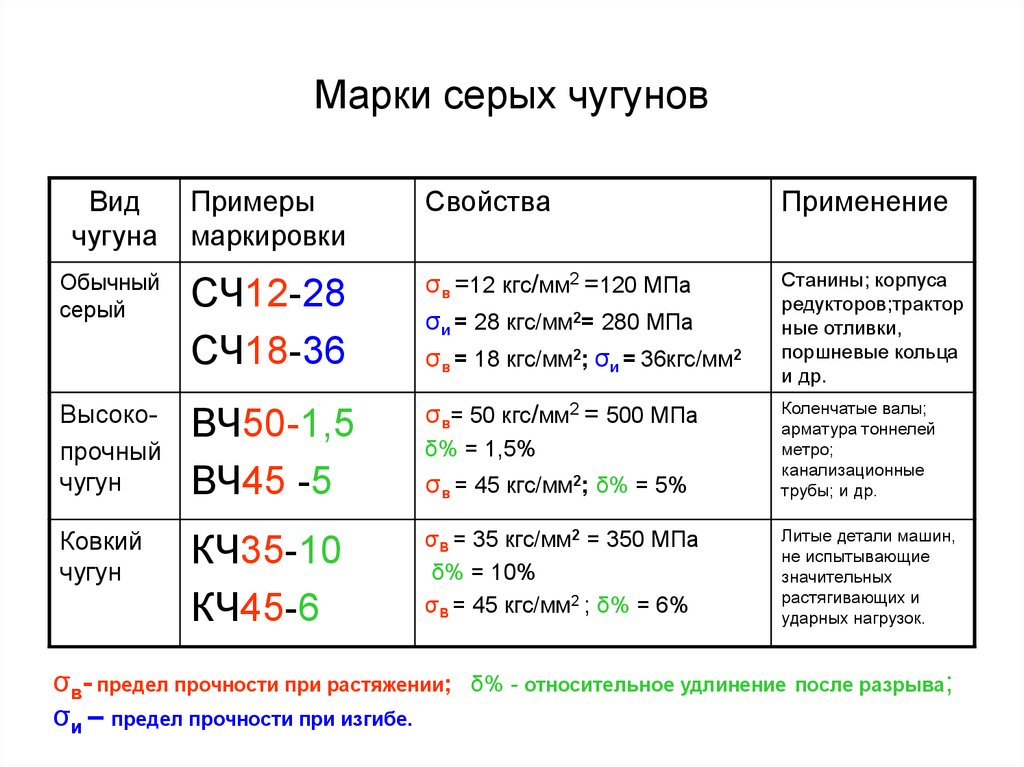

Свойства различных видов чугуна частично отображаются в маркировке. Например, СЧ — серый чугун, ВЧ — высокопрочный чугун, КЧ — ковкий чугун. Также в маркировке используются цифровые значения, указывающие на стойкость к растяжению, относительный коэффициент удлинения и твердость.

Свойства и характеристики

Все без исключения разновидности чугунного сплава обладают достойными эксплуатационными характеристиками:

- физические — стойкость к температурам и влажности;

- гидродинамические — чугун обладает отличной вязкостью, упрощающей трансформацию в стадию затвердевания;

- химические — устойчивость к агентам агрессивных сред;

- технологические — проявляются антивибрационными свойствами, стойкостью к коррозии и износостойкостью;

- механические — проявляются высокой прочностью материала.

В отличие от других металлов и сплавов, чугун обладает меньшей массой, более высокими литейными свойствами, возможностью обработки методом резания и деформации. Именно поэтому так популярная ковка художественных изделий из чугуна.

Применение чугунного сплава

Чугун всех марок может использоваться в строительстве и промышленности. Благодаря параметрам вязкости, прочности и другим свойствам, материал может использоваться в производстве блоков, тормозных колодок, посуды, отопительных радиаторов. Вместе с тем чугунные сплавы используются для конструктивных деталей транспорта, в машиностроении, для производства бытовых или промышленных резервуаров, в химической отрасли и в строительной сфере.

Основные свойства и области применения серого чугуна

В основу стандартизации серого чугуна заложен принцип регламентирования минимально допустимого значения временного сопротивления разрыву при растяжении (В). В соответствии с этим принципом обозначение марки чугуна содержит минимально допустимое значение В определенного в стандартной пробной литой заготовке. Механические свойства серого чугуна регламентируются ГОСТ 1412-85 и приведены в табл.1.2. Необходимо учитывать, что порядок подготовки и проведения механических испытаний серого и других чугунов отличаются от методов испытания стали. Например, для чугунных отливок контроль свойств проводят по ГОСТ 27208-87 «Отливки из чугуна. Методы механических испытаний», а способы получения заготовок для образцов из каждого чугуна регламентированы соответствующим стандартом (для серого – ГОСТ 24648 –81).

В соответствии с этим принципом обозначение марки чугуна содержит минимально допустимое значение В определенного в стандартной пробной литой заготовке. Механические свойства серого чугуна регламентируются ГОСТ 1412-85 и приведены в табл.1.2. Необходимо учитывать, что порядок подготовки и проведения механических испытаний серого и других чугунов отличаются от методов испытания стали. Например, для чугунных отливок контроль свойств проводят по ГОСТ 27208-87 «Отливки из чугуна. Методы механических испытаний», а способы получения заготовок для образцов из каждого чугуна регламентированы соответствующим стандартом (для серого – ГОСТ 24648 –81).

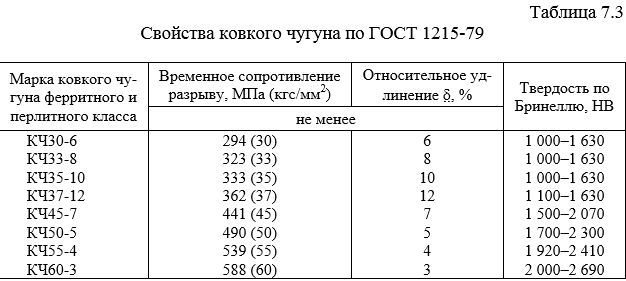

Таблица 1.2 — Механические свойства и рекомендуемые составы серого чугуна (ГОСТ 1412-85)

K большинству чугунных отливок в силу особенностей их эксплуатации часто предъявляются различные условия, включающие другие (не предусмотренные ГОСТ 1412-85) требования по механическим свойствам, а также по физическим и теплофизическим показателям. На практике достаточно часто удается проследить связь между определенной группой физико-механических и теплофизических свойств чугуна и эксплуатационными показателями конкретного изделия. Наиболее часто встречающиеся показатели механических свойств серого чугуна, часть из которых не регламентируется ГОСТ 1412-85, приведены в табл.1.3-1.5.

На практике достаточно часто удается проследить связь между определенной группой физико-механических и теплофизических свойств чугуна и эксплуатационными показателями конкретного изделия. Наиболее часто встречающиеся показатели механических свойств серого чугуна, часть из которых не регламентируется ГОСТ 1412-85, приведены в табл.1.3-1.5.

Большое влияние на механические свойства чугуна имеет скорость охлаждения металла, а, следовательно, и толщина стенок отливок. В этом случае при оценке реальной прочности отливок рекомендуется изготавливать различного рода тестовые заготовки, которые соответствуют толщине отливок, и из них вырезать образцы для испытаний. Определенные представления о влиянии толщины стенки отливки на прочность и твердость чугуна можно получить, воспользовавшись данными табл.1.6.

Таблица 1.3 – Механические свойства серого чугуна при растяжении и изгибе

Основные показатели, характеризующие физические свойства чугуна (плотность, удельная теплоемкость, теплопроводность и коэффициент линейного расширения), приведены в табл. 1.7 в соответствии с приложением № 2 ГОСТ 1412-85. Данные такого рода имеются также в стандартах других стран, например, Британский стандарт BS 1452 1977.

1.7 в соответствии с приложением № 2 ГОСТ 1412-85. Данные такого рода имеются также в стандартах других стран, например, Британский стандарт BS 1452 1977.

Модуль упругости чугуна зависит от размеров графитных пластин и уменьшается с увеличением их размера. Более высокий уровень пластичности серый чугун с пластинчатым графитом показывает при сжатии. Например, осадка серого чугуна в холодном состоянии при сжатии может составлять 20 – 40 %. При растяжении пластичность, как видно из табл. 1.3, не достигает и 1 % удлинения.

Таблица 1.4 – Механические свойства серого чугуна при сжатии

Таблица 1.5 – Механические свойства серого чугуна при кручении

Обобщая имеющиеся в литературе данные, необходимо заметить, что плотность чугуна тем выше, чем ниже содержания в нем углерода и кремния. Коэффициенты теплового расширения и удельной теплоемкости зависят не столько от химического состава чугуна, сколько от его структуры. При этом легирующие элементы слабо влияют на эти коэффициенты. Исключение составляет только медь. Теплопроводность чугуна, связанная с теплопроводностью структурных составляющих, оказывается наибольшей при максимальном содержании графита.

При этом легирующие элементы слабо влияют на эти коэффициенты. Исключение составляет только медь. Теплопроводность чугуна, связанная с теплопроводностью структурных составляющих, оказывается наибольшей при максимальном содержании графита.

Таблица 1.6 — Зависимость прочности (В) и твердости (НВ) серого чугуна от толщины стенок отливок

Таблица 1.7 – Физические свойства чугуна с пластинчатым графитом (ГОСТ 1412-85)

Как конструкционный материал серый чугун используются для широкого спектра изделий практически во всех отраслях машиностроительного комплекса. К числу наиболее крупных потребителей чугунного литья следует отнести автомобилестроение, станкостроение, тяжелое и металлургическое машиностроение, санитарно-техническую промышленность и пр.

В конструкции автомобилей и тракторов масса литых деталей из серого чугуна, например, составляет 15-25% от общей массы. Преимущественное применение серого чугуна обусловлено тем фактом, что в нем сочетаются высокая износостойкость и противозадирные свойства при трении с ограниченной смазкой, демпфирующая способность. Основная номенклатура изделий — это блоки, головки и гильзы цилиндров, крышки коренных подшипников двигателей, тормозные диски и диски сцепления, тормозные барабаны и другие детали, для которых серый чугун яв-ляется оптимально технологичным и экономичным конструкционным материалом.

Основная номенклатура изделий — это блоки, головки и гильзы цилиндров, крышки коренных подшипников двигателей, тормозные диски и диски сцепления, тормозные барабаны и другие детали, для которых серый чугун яв-ляется оптимально технологичным и экономичным конструкционным материалом.

Блоки цилиндров карбюраторных и дизельных двигателей изготавливают из низколегированных чугунов марки СЧ20, СЧ25, которые обеспечивают в стенках отливок толщиной 15-25 мм В =200-250 Н/мм2, а в более тонких стенках до 270 Н/мм2. Такого же типа чугуны обычно применяют для головок цилиндров дизельных двигателей и гильз цилиндров карбюраторных и дизельных двигателей. Основными требованиями к чугуну для гильз являются: перлитная структура матрицы (не более 5% феррита), графит среднепластинчатый неориентированный, твердость в пределах 200-250 НВ. В конструкции автомобильных дизельных, карбюраторных, а также тракторных двигателей широко применяют гильзы цилиндров из специальных легированных чугунов, чаще всего — фосфористые.

Для блоков и головок цилиндров тяжело нагруженных дизельных двигателей (автомобильных и судовых) применяют специальные легированные чугуны, а для головок цилиндров — высокоуглеродистые (более 3,5% С) легированные термостойкие чугуны. Эти требования выполняются при использовании для отливки гильз низколегированных чугунов, химический состав которых выбирают с учетом технологии формы, метода плавки, сечения отливки.

Чугунные распределительные валы дизельных и карбюраторных двигателей (легированные чугуны марки СЧ 25 и СЧ 30) имеют высокую износостойкость и широко применяются в автомобилестроении. Легирование молибденом, хромом, никелем обеспечивает хорошую закаливаемость и прокаливаемость чугуна, и заданную глубину отбеленного слоя (в отбеленных кулачках). Высокая твердость и износостойкость кулачков достигаются либо за счет поверхностной закалки чугуна, в структуре которого (в носике кулачков) имеются игольчатые карбиды, либо за счет поверхностного отбела чугуна в кулачках при кристаллизации в контакте с холодильником. Отбеленные кулачки предпочтительны в тяжелых условиях работы.

Отбеленные кулачки предпочтительны в тяжелых условиях работы.

Тормозные диски, барабаны и нажимные диски сцепления, работающие в условиях сухого трения с высокими скоростями скольжения должны обеспечивать в паре с фрикционной пластмассой стабильный коэффициент трения и износостойкость. При многократных циклах торможения, во время которых в контакте фрикционной пары выделяется тепло, а затем быстро отводится, на поверхности чугунной детали образуются термические трещины, снижающие прочность. Для тормозных барабанов и дисков средней нагруженности чаще всего применяют серый чугун марки СЧ20 или СЧ25. В условиях высокой нагруженности деталей, когда на поверхности трения образуются термические трещины, применяют специальные высокоуглеродистые термостойкие чугуны с повышенным уровнем легирования. Для наиболее тяжелых условий работы рекомендуется использовать перлитные чугуны с вермикулярным графитом.

Маховики в процессе работы вращаются с частотой порядка 2500-8000 об/мин. Соответственно, в них возникают большие растягивающие напряжения, а поверхность маховика периодически трется о сопряженную рабочую поверхность. Трение с большими скоростями приводит к выделению тепла на поверхности трения, образованию усталостных термических трещин, снижающих прочность маховика. Требования повышенной прочности с учетом большой массы маховиков и толщины сечения обусловили применение для их изготовления серых чугунов марки СЧ25, СЧ30, СЧ35 (чем больше сечение отливки, тем выше марка). Выбранная марка чугуна должна обеспечивать получение в теле отливки прочности не ниже 200-250 Н/мм2. Если прочность чугуна СЧ 35 недостаточна для обеспечения условий работы маховиков, то необходимо применять чугуны с вермикулярным или шаровидным графитом.

Соответственно, в них возникают большие растягивающие напряжения, а поверхность маховика периодически трется о сопряженную рабочую поверхность. Трение с большими скоростями приводит к выделению тепла на поверхности трения, образованию усталостных термических трещин, снижающих прочность маховика. Требования повышенной прочности с учетом большой массы маховиков и толщины сечения обусловили применение для их изготовления серых чугунов марки СЧ25, СЧ30, СЧ35 (чем больше сечение отливки, тем выше марка). Выбранная марка чугуна должна обеспечивать получение в теле отливки прочности не ниже 200-250 Н/мм2. Если прочность чугуна СЧ 35 недостаточна для обеспечения условий работы маховиков, то необходимо применять чугуны с вермикулярным или шаровидным графитом.

Крышки коренных подшипников из серого чугуна применяют в основном в карбюраторных двигателях легковых автомобилей. Для обеспечения перлитной структуры и твердости не менее 200 НВ крышки подшипников отливают из серого чугуна марки СЧ25. Для тяжело нагруженных карбюраторных двигателей и для дизельных двигателей применяют крышки подшипников из ковкого чугуна или чугуна с шаровидным графитом.

Для тяжело нагруженных карбюраторных двигателей и для дизельных двигателей применяют крышки подшипников из ковкого чугуна или чугуна с шаровидным графитом.

Выпускные коллекторы подвергаются воздействию горячих агрессивных выхлопных газов и в процессе работы подвержены окислению, термическим деформациям, а иногда — растрескиванию. Во многих случаях серый чугун является экономичным и достаточно долговечным материалом для этих деталей. Учитывая, что коллекторы имеют тонкие стенки (3-7 мм), их отливают из чугунов марки СЧ15, СЧ20, которые для повышения жаростойкости легируют небольшими добавками хрома и никеля. Для термически нагруженных коллекторов применяют ковкий чугун, чугун с шаровидным графитом, а иногда — аустенитный чугун с шаровидным графитом, имеющим высокую термостойкость и стойкость против окисления.

В станкостроении серый чугун применяют для широкой номенклатуры литых деталей с массой от 0,1 кг до 100 тонн с толщиной стенок от 4 до 200 мм, работающих в самых разнообразных условиях. Классификация станкостроительных литых деталей из серого чугуна с учетом этого разнообразия конструкций и условий работы осуществляется в соответствии с ОСТ 2 МТ 21-2-83. При выборе марки чугуна конструктор в зависимости от класса, группы детали и приведенной толщины стенки отливки определяет необходимый минимальный уровень твердости и микроструктуры.

Классификация станкостроительных литых деталей из серого чугуна с учетом этого разнообразия конструкций и условий работы осуществляется в соответствии с ОСТ 2 МТ 21-2-83. При выборе марки чугуна конструктор в зависимости от класса, группы детали и приведенной толщины стенки отливки определяет необходимый минимальный уровень твердости и микроструктуры.

С учетом специфики большинства станкостроительных деталей, работающих преимущественно на жесткость, а не на прочность, предпочтение отдают чугунам, обладающим повышенной твердостью и пониженной пластичностью. Такие чугуны по химическому составу отличаются повышенным (против рекомендаций ГОСТ 1412-85) содержанием кремния и марганца при пониженном содержании углерода. Если невозможно получить необходимый уровень твердости чугуна, в направляющих применяют легирование, формовку с холодильниками и др.

Отливки из серого чугуна весьма широко и успешно используются для определенной номенклатуры деталей сменного металлургического оборудования: сорто- и листопрокатные валки, всевозможные изложницы для разливки слитков, шлаковые чаши и т. п.

п.

- ← Раздел 1.1

- Раздел 1.3 →

Что такое чугун? — Определение, свойства и использование

Что такое чугун?

Чугун – группа сплавов железа с углеродом с содержанием углерода от 2 до 4 процентов. Кроме того, различные количества кремния от 1 до 3% по весу и марганца, а также следы примесей, таких как сера и фосфор. Чугун производится путем восстановления железной руды в доменной печи.

Жидкое железо разливается или отливается и затвердевает в сырые слитки, называемые чушками, а затем чушки переплавляются вместе с ломом и легирующими элементами в вагранках и снова отливаются в формы для производства разнообразных изделий.

Легирующие ингредиенты влияют на его цвет при разрушении: белый чугун имеет карбидные примеси, которые позволяют трещинам легко проходить, серый чугун имеет графитовые чешуйки, которые отклоняют проходящую трещину и вызывают бесчисленное количество новых трещин при разрушении материала, а ковкий чугун имеет шаровидные «узелки» графита, останавливающие трещину, препятствуют ее дальнейшему продвижению.

Чугун, за исключением ковкого чугуна, склонен к хрупкости. Благодаря относительно низкой температуре плавления, хорошей текучести, литейным свойствам, отличной обрабатываемости, сопротивлению деформации и износостойкости чугун стал конструкционным материалом с широким спектром применения.

Чугун используется в трубах, машинах и автомобильных деталях, таких как головки цилиндров, блоки цилиндров и коробки передач. Он устойчив к окислению, но плохо поддается сварке.

из чего сделан чугун?

Чугун производится из чугуна, который является продуктом плавки железной руды в доменной печи. Чугун можно производить непосредственно из расплавленного чугуна или путем повторного плавления чугуна, часто вместе со значительными количествами железа, стали, известняка, углерода (кокса), и предпринимая различные шаги для удаления нежелательных загрязнителей.

Фосфор и сера могут выгорать из расплавленного железа, но при этом также выгорает углерод, который необходимо заменить. В зависимости от применения содержание углерода и кремния регулируется до желаемого уровня, который может составлять от 2 до 3,5% и 1-3% соответственно.

В зависимости от применения содержание углерода и кремния регулируется до желаемого уровня, который может составлять от 2 до 3,5% и 1-3% соответственно.

При желании в расплав добавляются другие элементы перед тем, как путем литья будет получена окончательная форма.

Чугун иногда плавят в доменных печах особого типа, известных как вагранки, но в современных применениях его чаще плавят в электрических индукционных печах или электродуговых печах. После завершения плавки расплавленный чугун заливают в раздаточный котел или ковш.

В чем разница между чугуном и сталью?

Основное различие между двумя элементами заключается в том, что сталь производится из железной руды и металлолома и называется сплавом железа с контролируемым углеродом. Принимая во внимание, что около 4% углерода в железе делает его чугуном, а менее 2% углерода делает его стальным.

Чугун дешевле большинства сталей. Кроме того, температура плавления чугуна ниже, чем у стали, но он обладает высокой прочностью на сжатие, высокой твердостью и высокой износостойкостью. Следовательно, важное различие между сталью и чугуном заключается в том, что сталь пластична и ковка, тогда как чугун закален и имеет высокую прочность на сжатие.

Следовательно, важное различие между сталью и чугуном заключается в том, что сталь пластична и ковка, тогда как чугун закален и имеет высокую прочность на сжатие.

В качестве еще одного важного различия между сталью и чугуном можно сказать, что углерод в стали находится в форме карбида железа, в то время как в чугуне углерод присутствует в виде графита или карбида железа, или того и другого. Кроме того, чугун обладает отличной текучестью, чего нет у стали.

Свойства чугуна

Некоторые общие механические свойства чугуна включают:

- Твердость. Чугун твердый и может быть закален нагреванием и внезапным охлаждением. Это делает его достаточно прочным. Мягкая сталь может быть закалена и отпущена с использованием соответствующих процессов.

- Прочность. Способность материала поглощать энергию

- Пластичность. Способность материала деформироваться без разрушения

- Эластичность.

Способность материала возвращаться к своим первоначальным размерам после деформации

Способность материала возвращаться к своим первоначальным размерам после деформации - Пластичность. Способность материала деформироваться при сжатии без разрыва

- Прочность на растяжение. Наибольшее продольное напряжение, которое материал может выдержать без разрушения

- Усталостная прочность. Наибольшее напряжение, которое материал может выдержать в течение заданного количества циклов без разрушения

- Температура плавления. Чугун имеет более низкую температуру плавления (12000°С) по сравнению с температурой плавления мягкой стали, которая находится в диапазоне от 13000°С до 14000°С.

- Возможность литья. С чугуном легче работать, когда речь идет о литье форм из материала. Из-за дополнительного углерода, присутствующего в чугуне, его расплавленная форма более жидкая, и это облегчает отливку материала в сложные формы.

- Обрабатываемость.

Чугун почти эластичен вплоть до предела прочности на растяжение и образует прерывистую стружку, которая легко отрывается от образца. Это помогает улучшить режущую способность. Благодаря этому чугун является предпочтительным материалом, когда речь идет о высокой обрабатываемости и прочности.

Чугун почти эластичен вплоть до предела прочности на растяжение и образует прерывистую стружку, которая легко отрывается от образца. Это помогает улучшить режущую способность. Благодаря этому чугун является предпочтительным материалом, когда речь идет о высокой обрабатываемости и прочности.

Состав чугуна

Чугун, сплав железа, который содержит от 2 до 4 процентов углерода, а также различные количества кремния и марганца и следы примесей, таких как сера и фосфор. Его получают путем восстановления железной руды в доменной печи.

Чугун также содержит небольшое количество примесей, таких как кремний, сера, марганец и фосфор, медь, никель, хром, которые влияют на его свойства в малых или больших масштабах. Действие этих свойств заключается в следующем.

- Кремний: В чугуне частицы кремния имеют до 4 процентов присутствия. Он способствует образованию графита, что делает его мягким и легко поддающимся обработке, а также повышает прокаливаемость и удельное электрическое сопротивление.

- Сера: Присутствует до 0,1 процента. Делает чугун твердым и хрупким.

- Марганец: Способствует карбидообразованию чугуна, что делает его элитным, твердым и повышает стойкость к износу и истиранию. Он присутствует до 0,75 процента.

- Хром: Также способствует образованию карбидов, что повышает прокаливаемость, износостойкость, коррозионную стойкость и стойкость к окислению.

- Никель: Повышает прочность на растяжение.

- Вольфрам: Повышает твердость и жаропрочность.

- Молибден: Повышает прокаливаемость.

- Ванадий: Повышает прокаливаемость и твердость в горячем состоянии.

- Алюминий: Действует как раскислитель в стали.

- Титан: Действует как раскислитель в стали.

- Ниобий: Снижает прокаливаемость и повышает пластичность, что приводит к повышению ударной вязкости.

- Кобальт: Уменьшает прокаливаемость и сопротивляется размягчению при повышенных температурах.

Типы чугуна

Четыре основных типа чугуна: белый чугун, серый чугун, ковкий чугун и ковкий чугун.

- Белое железо.

- Серый чугун.

- Ковкий чугун.

- Ковкий чугун.

1. Серый чугун

Самый распространенный тип, серый чугун, имеет графитовую микроструктуру, состоящую из множества мелких трещин. Его называют «серым железом», потому что наличие этих маленьких трещин создает видимость серого цвета.

При производстве серого чугуна трещины открываются и обнажают графит серого цвета под поверхностью. Серый чугун не такой прочный, как сталь, и не может поглощать такое же количество ударов, как сталь. Серый чугун обладает той же прочностью на сжатие, что и сталь. В результате он стал популярным выбором металла для применений, где важна прочность на сжатие.

Характеризуется графитом в микроструктуре, что дает:

- Хорошая обрабатываемость

- Хорошая стойкость к износу и истиранию

2.

Белый чугун

Белый чугун

Белый чугун, хотя и не так распространен, как серый чугун, является еще одним типом, заслуживающим упоминания. Он получил свое название из-за грязно-белого цвета, который является результатом соединений железа, известных как цементит. Как и серый чугун, белый чугун имеет множество мелких трещин.

Разница в том, что под поверхностью белого чугуна находится цементит, а под поверхностью серого чугуна — графит. Графит дает серый цвет, а цементит — белый. Белый чугун твердый и обладает отличной стойкостью к истиранию.

Характеризуется преобладанием карбидов, ударных:

- Высокая прочность на сжатие

- Твердость

- Хорошая износостойкость

3. Ковкий чугун

Ковкий чугун, также известный как шаровидный чугун , пластичный, высокоуглеродистый сплав железа. Обычно он производится со следами других соединений, включая магний и церий.

При добавлении этих следовых соединений они снижают скорость роста графита, сохраняя металл мягким и пластичным. Ковкий чугун был изобретен в начале-середине 19 века.40с.

Ковкий чугун был изобретен в начале-середине 19 века.40с.

Серый чугун с небольшим содержанием магния и цезия образует узелки в графите, в результате чего получается

- Высокая прочность

- Высокая пластичность

4. Ковкий чугун

Наконец, ковкий чугун, с которым легко «работать». Обычно его изготавливают путем термообработки белого чугуна. Белый чугун нагревают до двух дней, а затем охлаждают. После завершения ковкое железо можно сгибать и манипулировать для получения уникальных форм и размеров.

Белый чугун, подвергнутый термообработке для улучшения

- Повышенная пластичность

5. Пятнистый чугун

Чугун имеет равное количество свободного углерода и карбида, известного как пятнистый чугун. Он имеет промежуточные свойства и цвет серого чугуна и белого чугуна.

6. Охлажденный чугун

Если белый чугун быстро охлаждается из расплавленного состояния, полученное железо называется отбеленным чугуном.

7. Легированный чугун

Легированный чугун получают путем добавления в чугун некоторых легирующих элементов, таких как никель, хром, медь и т. д. Он обладает повышенными свойствами в зависимости от легирующего элемента. Этот чугун производится для получения желаемых свойств чугуна.

Использование чугуна

Чугун можно использовать для многих типов материалов и изготовления различных инструментов и т. д.

- Серый чугун: Блоки цилиндров двигателей, маховики, корпуса коробок передач, станины станков.

- Белый чугун: Несущие поверхности.

- Ковкий чугун: Шестерни, распределительные валы, коленчатые валы, поршневые кольца.

- Многие виды санитарно-технической арматуры, такие как канализационные трубы, люки, водопроводные трубы, цистерны изготавливаются с использованием чугуна.

- Основание колонны и металлические колонны могут быть изготовлены из чугуна.

- Литейная форма, используемая для изготовления фонарных столбов, металлических лестниц, ворот и т.

д.

д. - Колеса вагонов и рельсовые кресла изготовлены из чугуна.

- Из него можно изготовить различные виды сельскохозяйственной техники и инвентаря.

- Из чугуна можно изготавливать различные детали машин

- Применяется при изготовлении автомобильных деталей

- Применяется при изготовлении кастрюль, сковородок и посуды

- Применяется при изготовлении якорей для судов

Преимущества чугуна

- Обладает хорошими литейными свойствами

- Обладает хорошей чувствительностью

- Обладает отличной износостойкостью

- Хорошо поддается механической обработке.

- Очень низкая чувствительность к надрезам

- Низкая концентрация напряжения

- Низкая стоимость

- Долговечность

- Устойчивость к деформации

- Прочность на сжатие в три-пять раз выше, чем у стали.

- Обладает отличными антивибрационными (или демпфирующими) свойствами, поэтому используется для изготовления рам машин.

- Обладает постоянными механическими свойствами в диапазоне температур от 20 до 350 °C.

- Доступен в больших количествах, поэтому производится в массовом масштабе. Инструменты, необходимые для процесса литья, относительно дешевы и недороги. Это обуславливает низкую себестоимость ее продукции.

- Ему можно придать любую сложную форму и размер без применения дорогостоящих операций механической обработки

Недостатки чугуна

- Склонен к ржавчине

- Имеет низкую прочность на растяжение

- Имеет высокое отношение массы к прочности коэффициент

- Обладает высокой хрупкостью

- Обладает плохой ударной вязкостью

- По сравнению со сталью имеет плохую обрабатываемость

- Детали чувствительны к сечению; это связано с медленным охлаждением толстых секций.

- Выход из строя его частей внезапный и в целом не отражает предела текучести.

- Необрабатываемый (белый чугун).

Часто задаваемые вопросы.

Что такое чугун?

Чугун – это группа железоуглеродистых сплавов с содержанием углерода от 2 до 4 процентов. Кроме того, различные количества кремния от 1 до 3% по весу и марганца, а также следы примесей, таких как сера и фосфор. Чугун производится путем восстановления железной руды в доменной печи.

Каков состав чугуна?

Чугун – это группа железоуглеродистых сплавов с содержанием углерода от 2 до 4 процентов. Кроме того, различные количества кремния от 1 до 3% по весу и марганца, а также следы примесей, таких как сера и фосфор.

Какие бывают виды чугуна?

Существует четыре основных типа чугуна – белый чугун, серый чугун, ковкий чугун и ковкий чугун:

1. Белый чугун.

2. Серый чугун.

3. Ковкий чугун.

4. Ковкий чугун.

Каковы свойства чугуна ?

Свойства чугуна

1. Твердость. Чугун твердый, и его можно закалить путем нагревания и резкого охлаждения.

Твердость. Чугун твердый, и его можно закалить путем нагревания и резкого охлаждения.

2. Прочность. Способность материала поглощать энергию.

3. Пластичность. Способность материала деформироваться без разрушения.

4. Эластичность.

5. Пластичность.

6. Прочность на растяжение.

7. Усталостная прочность.

8. Температура плавления.

Каковы области применения чугуна?

Области применения чугуна

1. Используется для изготовления труб для транспортировки подходящих жидкостей.

2. Используется при изготовлении различных машин.

3. Используется при изготовлении автомобильных деталей.

4. Используется для изготовления кастрюль, сковородок и посуды.

5 Используется для изготовления корабельных якорей.

Кто изобрел чугун?

Англичанину Абрахаму Дарби приписывают революцию в чугунной посуде; в 1707 году он запатентовал метод отливки чугуна в относительно тонкие горшки и чайники, что удешевило их производство.

Читайте также

- Графит: свойства, применение и различные виды графита.

- Хром: свойства, применение и влияние на организм человека.

- Сталь: определение, типы и применение

- Нержавеющая сталь: определение, типы и применение

Свойства чугуна — Научные исследования

Нравится? Поделись!

Чугун можно переплавить в чугун, который можно использовать для ряда технических целей. Прочитайте эту статью ScienceStruck, чтобы узнать больше о свойствах этой разновидности железа.

Чугун, сплав железа (Fe) и углерода (C), приобрел популярность на рынке благодаря своей низкой стоимости. Он имеет возможность строить композитные конструкции. Количество углерода в чугуне составляет 2 – 4,5 % от его массы. Помимо железа и углерода, этот сплав содержит кремний (Si), небольшое количество марганца (Mn), серы (S) и фосфора (P). Изделия из чугуна обладают достаточной устойчивостью к коррозии. Он не податлив и не пластичен, и его нельзя закалить, как сталь. Плавится при температуре около 2100-2190ºF и имеет кристаллический или зернистый излом. Механические свойства этого сплава очень сильно зависят от морфологии содержащегося в нем углерода.

Плавится при температуре около 2100-2190ºF и имеет кристаллический или зернистый излом. Механические свойства этого сплава очень сильно зависят от морфологии содержащегося в нем углерода.

Углерод присутствует в виде пластин в сером чугуне, тогда как в белом чугуне он включен в виде соединения Fe 3 C (цементит). Чугун с шаровидным графитом, который имеет лучшую прочность на растяжение, чем серый чугун, содержит углерод в виде гранитных частиц сферической формы.

Низкая прочность на растяжение

Различные сорта чугуна используются в строительстве конструкций и машин. Чугун, имеющий предел прочности при растяжении 5 тонн на квадратный дюйм или менее, не имеет существенного значения для целей, где требуется, чтобы сплав обладал прочностью. Однако этот тип может использоваться в качестве балансировочных грузов, фундаментных блоков или для целей, где важным фактором является только вес. Некоторые сорта имеют прочность на растяжение до 19.тонн на квадратный дюйм. Однако средняя прочность составляет 7 тонн на квадратный дюйм. Добавление ванадия может дополнительно увеличить прочность чугуна.

Однако средняя прочность составляет 7 тонн на квадратный дюйм. Добавление ванадия может дополнительно увеличить прочность чугуна.

Высокая прочность на сжатие

Прочность на сжатие определяется как способность материала противостоять силам, которые пытаются его сжать или сжать. Чугун обладает высокой прочностью на сжатие, что делает его желательным для использования в колоннах и опорах зданий. Прочность на сжатие серого чугуна может быть такой же высокой, как у некоторых мягких сталей.

Низкая температура плавления

Температура, при которой этот сплав начинает плавиться, находится в диапазоне от 2100 до 2190°F. Тем не менее, многие передовые методы плавки, легирования и литья используются для получения чугуна, который не уступает стали.

Сопротивление деформации

Чугунные конструкции обеспечивают жесткую раму и, таким образом, демонстрируют устойчивость к деформации. Это можно понять из того, что при заливке расплавленного чугуна в изложницы более тонкая часть может отделиться от более толстой и далее разрушаться.

Способность материала возвращаться к своим первоначальным размерам после деформации

Способность материала возвращаться к своим первоначальным размерам после деформации Чугун почти эластичен вплоть до предела прочности на растяжение и образует прерывистую стружку, которая легко отрывается от образца. Это помогает улучшить режущую способность. Благодаря этому чугун является предпочтительным материалом, когда речь идет о высокой обрабатываемости и прочности.

Чугун почти эластичен вплоть до предела прочности на растяжение и образует прерывистую стружку, которая легко отрывается от образца. Это помогает улучшить режущую способность. Благодаря этому чугун является предпочтительным материалом, когда речь идет о высокой обрабатываемости и прочности.

д.

д.