ИНСТРУКЦИЯ ПО ОХРАНЕ ТРУДА при работе слесарным инструментом. Техника безопасности слесарных работ

Техника безопасности при выполнении слесарных работ — Студопедия.Нет

Приступая к работе на новом участке или предприятии, слесарь обязан пройти производственный инструктаж по технике безопасности.

Пред началом работы:

1) Привести в порядок рабочую одежду, застегнуть или обхватить широкой резинкой обшлага рукавов ,заправить одежду так, чтобы не было развевающихся концов; убрать волосы под плотно ; облегающий головной убор. Рабочая одежда – это комбинезон, рабочий халат или спецовка. Работа в лёгкой обуви запрещается(тапочки, сандалии и т.д.)

2) Внимательно осмотреть место работы, привести его в порядок, убрать все мешающие работе посторонние предметы. Инструмент и детали располагать так, чтобы избегать лишних движений и обеспечить безопасность работы.

3) Проверить наличие и исправность инструмента, приспособлений и средств индивидуальной защиты.

4) Проверить, чтобы освещение рабочего места было достаточным, и свет не слепил глаза.

Во время работы:

1) При работе в тисках надежно зажимать обрабатываемую деталь.

2) Не отвлекаться во время работы и не отвлекать других.

3) При рубке металла зубилом пользоваться защитными очками с небьющимися стеклами или сеткой. Для защиты окружающих обязательно ставить предохранительные щитки или сетку.

4) Очистку поверхностей и промывку деталей подлежащих доработке, а также уборку стружки производить щеткой с меткой или ветошью.

5) Отходы производства складывать в специальную тару.

6) Инструмент, имеющий отточенное лезвие или острие, следует передавать другому человеку вперед рукояткой или тупым концом.

7) При обнаружении неисправности инструмента или оборудования. Немедленно прекратить работы и доложить об этом мастеру.

8) При получении травмы сообщать мастеру и обращаться в мед.пункт.

После окончания работы:

1) Проверить инструмент и прибрать его.

2) Убрать оставшиеся заготовки детали в специальные контейнеры.

3) Прибрать рабочее место щёткой. А затем и помещение. Убрать стружку, пыль и т.д. в специальные контейнеры.

5) Вымыть руки с мылом.

Организация рабочего места слесаря

Часть производственной площади цеха или мастерской с оборудованием, приспособлениями, инструментом и материалами, необходимыми для выполнения определенного производственного задания называется рабочим местом.

На рабочем месте слесаря установлен верстак со слесарными тисками. Рабочее место должно быть чистым, на нем должны находиться только те предметы, которые необходимы для выполнения данного задания. Площадь рабочего места слесаря в мастерских не менее 2 м2. Инструмент, заготовки и документация должны располагаться на рабочем месте, на расстоянии вытянутой руки. Предметы, которыми пользуются чаще, следует класть ближе. Режущий и ударный инструмент, который держат правой рукой, следует располагать на рабочем месте с правой стороны. Соответственно инструмент, который держат левой рукой, следует располагать на рабочем месте с левой стороны. После окончания работы весь инструмент и приспособления, применяемые при работе, необходимо очистить от грязи и масла, протереть. Верстак очистить щеткой от стружки и мусора.

Основные требования к слесарному инструменту

Рукоятки молотков, кувалд и другого инструмента ударного действия должны быть изготовлены из сухой древесины твердых лиственных пород (клен, бук, дуб, береза и т.п.). Применение рукояток из древесины хвойных пород (ель, сосна) не допускается.

Поверхность бойка молотков и кувалд должна быть слегка выпуклой, гладкой, без заусенцев, без трещин и наклепа. Боек должен быть плотно насажен на рукоятку и надежно расклинен металлическим заершенным клином из мягкого металла.

Длина ручек молотков должна быть в пределах 300-400мм, а рукояток кувалд от 450 до 900мм в зависимости от массы бойка.

Напильники, шаберы, отвертки, шилья и др. должны иметь гладкие

деревянные длиной не менее 150мм, рукоятки с бандажными кольцами, исключающими их раскалывание.

Ударные инструменты (зубила, крейцмейсель, бородок, просечка, кернер и т.п.) должны иметь гладкую затылочную поверхность, без заусенцев, наклепа и трещин.

Зубило должно быть длиной не менее 150мм, длина оттянутой части- 60-70мм. Режущая кромка зубила должна представлять прямую или слегка выпуклую линию

Гаечные ключи не должны иметь трещин и забоин, величина зева должна соответствовать указанному размеру на ключе, а его рабочие поверхности должны быть параллельны.

Ручки слесарных ножниц и клещей должны быть гладкими, без зазубрин и заусенцев. С внутренней стороны ручек должен быть упор для предотвращения сдавливания пальцев при работе.

Ручные рычажные ножницы должны быть надежно закреплены на специальных стойках, верстаках и т.п. и оборудованы прижимами на верхнем подвижном ноже, амортизатором для смягчения удара ножедержателя и противовеса, удерживающим верхний подвижный нож в безопасном исходном положении.

Переноска рабочим комплекта (набора) слесарного инструмента должна осуществляться в специальной инструментальной сумке или в ручном переносном ящике.

studopedia.net

Безопасность труда при выполнении слесарных работ.

Виды слесарных работ.

1.1 Разметка.

Разметкой называется операция нанесения на обрабатываемую деталь или заготовку разметочных рисок, определяющих контуры деталей или места, подлежащие обработке.

Оборудование и инструмент для разметки

Разметочная плита отливается из серого чугуна.Чертилки служат для нанесения линий на размечаемую поверхность. Изготавливают чертилки из стали У10 или У12; для разметки на стальной, хорошо обработанной поверхности применяют чертилки из латуни, а на алюминий риски наносят карандашом.Кернер применяется для нанесения углублений (кернов) на предварительно размеченных линиях. Керны наносят для того, чтобы линии не стирались в процессе обработки детали.Разметочные циркули используют для разметки окружностей и дуг, деления отрезков, окружностей, геометрических построений и для переноса размеров с измерительных линеек на деталь.Разметочные штангенциркули служат для точной разметки прямых линий, центров и окружностей больших диаметров.Рейсмас является основным инструментом для пространственной разметки. Он служит для нанесения параллельных вертикальных и горизонтальных линий, а также для проверки установки деталей на плите.

Перед выполнением разметки поверхность детали должна быть очищена от грязи, окалины, следов коррозии. Очистку выполняют металлическими щетками. После очистки поверхность детали окрашивают. Для окраски используют сухой мел или мел, разведенный в воде с добавлением столярного клея; раствор медного купороса (на один стакан воды – три чайные ложки), а также быстросохнущие лаки и краски.

1.2 Рубка.

Рубкой называется слесарная операция, при которой с поверхности детали или заготовки удаляются лишние слои металла или заготовка разрубается на части. Слесарное зубило изготавливается из инструментальной стали У7А; У8А; 7ХФ; 8ХФ.Рекомендуются следующие углы заострения зубила: для рубки твердых материалов (сталь, чугун, бронза) – 70º;для рубки стали средней твердости - 60º;для рубки латуни, меди - 45º;для рубки алюминиевых сплавов - 35º.Величина угла заострения проверяется шаблоном, представляющим собой пластину с угловыми вырезами 70; 60; 45 и 35º (рисунок 14а, б).Крейцмейсель отличается от зубила более узкой режущей кромкой; применяется для вырубания узких канавок, шпоночных пазов и т.п. Для вырубания профильных канавок – полукруглых, двугранных и других - применяют канавочники (рисунок 13в) – специальные крейцмейсели, отличающиеся от них только формой режущей кромки.

В качестве ударного инструмента

2. Молотки:

3. с квадратным бойком; с круглым бойком; со вставками из меди; деревянный (киянка)

4. 1 – боек; 2 – клин; 3 – носок; 4 - рукоятка

Молотки по массе бывают от 200 до 1000 г.

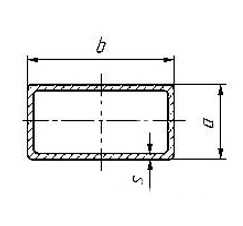

1.3 Резка

Резкой металла (разрезанием) называют отделение частей (заготовок) от сортового или листового металла. Ручные ножницы применяют для разрезания стальных листов толщиной 0,5 – 1,0 мм и из цветных металлов толщиной до 1,5 мм. Ручная ножовка применяется для разрезания листового, полосового, круглого и профильного металла, а также для прорезания пазов, шлицев, отрезания заготовок по контуру и т. п.Работа резания при использовании ручной ножовки выполняется ножовочным полотном. Ножовочное полотно представляет собой стальную пластину с двумя отверстиями под штифты и с зубьями на одном из ребер. Материал полотна – стали марок У10А; Р9; Х6ВФ, твердость – HRC 61-64. Полотна могут быть ручные и машинные.

1.4 Опиливание

Опиливание – это операция по обработке металлов и других материалов снятием небольшого слоя металла режущим инструментом - напильником.

Напильником называют режущий инструмент в виде стального закаленного бруска определенного профиля с большим количеством насечек или нарезок, образующих зубья.

Различают напильники с одинарной (простой) насечкой, с двойной (перекрестной) насечкой, с точечной (рашпильной) насечкой и дуговой (рисунок 37).

Надфили – небольшие напильники, длиной 80-160 мм. Применяются для лекальных, граверных, ювелирных работ, а также для зачистки отверстий, углов в труднодоступных местах.

Рашпили предназначены для обработки мягких металлов (свинец, олово и др.) и неметаллических материалов (кожа, резина, дерево и др.), когда обычные напильники непригодны из-за того, что их насечка быстро забивается стружкой и они перестают резать.

Машинные напильники – стержневые (с возвратно-поступательным движением) и вращающиеся применяются для опиливания и зачистки поверхности на специальных опиловочных станках.

1.5 Обработка отверстий

Обработка отверстий

После выполнения отверстий в сплошном материале производится их обработка для увеличения размеров и снижения шероховатости поверхностей, а также обработка предварительно полученных отверстий (например, литьем, продавливанием и т.п.). Обработка отверстий выполняетсянесколькими способами, в зависимости от того, какие параметры точности и шероховатости поверхности отверстия заданы чертежом. В соответствии с выбранным способом обработки выбирается и инструмент для ее осуществления. При обработке отверстийразличают три основных вида операций: сверление, зенкерование, развертывание и их разновидности: рассверливание, зенкование, цекование.

Сверление — это операция по образованию сквозных и глухих отверстий в сплошном материале, выполняемая при помощи режущего инструмента — сверла. Различают сверление ручное — ручными пневматическими и электрическими сверлильными устройствами (дрелями) и сверление на сверлильных станках. Ручные сверлильные устройства используются для получения отверстий диаметром до 12 мм в материалах небольшой и средней твердости (пластмассы, цветные металлы, конструкционные стали и др.). Для сверления и обработки отверстий большего диаметра, повышения производительности труда и качества обработки используют настольные сверлильные и стационарные станки — вертикально-сверлильные и радиально-сверлильные.

Одной из разновидностей сверления является рассверливание — увеличение диаметра отверстия, просверленного ранее. В качестве инструментов для рассверливания отверстий, также как и для сверления, используют сверла. Не рекомендуется рассверливать отверстия, полученные в заготовке методом литья, ковки или штамповки. Такие отверстия имеют различную твердость по поверхности отверстия из-за окалины, образующейся при литье, а также из-за неравномерной концентрации внутренних напряжений в металле на различных участках поверхности отверстий, полученных методом ковки или штамповки. Наличие мест с неравномерной и повышенной твердостью поверхности приводит к изменению радиальных нагрузок на сверло в процессе обработки отверстия, что ведет к смещению его оси, а также является причиной поломки сверла. Обработка отверстий сверлением и рассверливанием позволяет получить точность размеров обработанного отверстия до 10-го квалитета и шероховатость обработанной поверхности до Rz 80.

Зенкерованием называется операция, связанная с обработкой предварительно просверленных, штампованных, литых или полученных другими методами отверстий с целью придания им более правильной геометрической формы (устранение отклонений от круглости и других дефектов), а также достижения более высокой, по сравнению со сверлением, точности (до 8-го квалитета) и более низкой шероховатости (до Ra 1,25). Зенкерование ведутлибо на настольных сверлильных станках (при небольших диаметрах отверстий), либо на стационарном сверлильном оборудовании, устанавливаемом на фундаменте. Ручное сверлильное оборудование для зенкерования не применяется, так как оно не может обеспечить получение требуемых точности и шероховатости поверхности. К разновидностям зенкерования относятся зенкование и цекование.

Основные правила зенкерования отверстий:

• сверление и зенкерование отверстий необходимо производить с одной установки детали (заготовки) на станке, т. е. меняя только обрабатывающий инструмент;

• при зенкеровании необработанных отверстий в корпусных деталях особое внимание следует обращать на надежность установки и прочность закрепления детали;

• необходимо точно соблюдать величину припуска на зенкерование, руководствуясь соответствующей таблицей;

• зенкерование следует производить на тех же режимах, что и сверление;

• необходимо соблюдать те же правила охраны труда, что и при сверлении.

Зенкование- это обработка на вершине просверленных отверстий цилиндрических или конических углублений под головки винтов и заклепок, а также фасок. Операция выполняется при помощи специального инструмента — зенковки.

Основные правила зенкования отверстий:

• необходимо соблюдать правильную последовательность зенкования отверстий: вначале просверлить отверстие, а потом осуществить его зенкование;

• сверление отверстия и его зенкование следует производить с одной установки заготовки (детали), сменяя только инструмент;

• зенкование следует выполнять при ручной подаче зенковки и малой частоте вращения шпинделя (не более 100 об/мин) с применением эмульсии, глубину зенкования надо проверять штангенциркулем или линейкой станка;

• при зенковании отверстий цилиндрической зенковкой, когда диаметр цапфы больше диаметра отверстия, необходимо вначале просверлить отверстие по диаметру цапфы, а затем зенковать отверстие. Заключительная операция — рассверливание отверстия на заданный размер.

Цекование — это операция по зачистке торцевых поверхностей при обработке бобышек под шайбы, гайки, стопорные кольца. Операция производится с помощью специального инструмента — це- ковки, которая устанавливается на специальных оправках.

Развертывание — это операция по обработке ранее просверленных отверстий с высокой степенью точности (до 6-го квалитета) и малой шероховатостью (до Ra 0,63). Обработка развертыванием выполняется после предварительного сверления, рассверливания и зенкерования отверстия развертками, которые подразделяются на черновые и чистовые, ручные и машинные. Осуществляется развертывание как вручную, так и на станках, как правило, стационарных. Конструкция инструмента выбирается в зависимости от применяемого метода обработки.

Основные правила развертывания отверстий:

• необходимо точно соблюдать величину припуска на развертывание, руководствуясь соответствующей таблицей;

• ручное развертывание следует выполнять в два приема: вначале черновое, а затем чистовое;

• в процессе развертывания отверстия в стальной заготовке необходимо обильно смазывать обрабатываемую поверхность эмульсией или минеральным маслом, чугунные заготовки следует развертывать всухую;

• ручное развертывание следует осуществлять только по часовой стрелке во избежание задиров стенок отверстия стружкой;

• в процессе обработки следует периодически очищать развертку от стружки;

• точность обработки развернутых отверстий следует проверять калибрами: цилиндрических — проходным и непроходным; конических — по предельным рискам на калибре. Развернутое коническое отверстие допускается проверять контрольным штифтом «на карандаш»;

• сверление и развертывание отверстий на сверлильном станке машинной разверткой необходимо производить с одной установки заготовки, меняя только обрабатывающий инструмент.

1.6 Обработка резьбовых поверхностей

Обработка резьбовых поверхностей — это операция, которая осуществляется снятием слоя материала (стружки) с обрабатываемой поверхности или без снятия стружки, т.е. пластическим деформированием. В первом случае речь идет о нарезании резьбы, а

Таблица

| |||||||||||||||||||||||

|

во втором — о ее накатывании. В условиях промышленного производства обработка проводится с использованием универсального или специального (резьбонарезного и резьбонакатного) оборудования. На практике при сборке, ремонте оборудования и проведении монтажных работ применяется нарезание и накатывание резьбы вручную или с помощью ручных механизированных инструментов и приспособлений.

Безопасность труда при выполнении слесарных работ.

Перед началом работы необходимо:

надев спецодежду, проверить, чтобы у нее не было свисающих концов;

проверить слесарный верстак. Слесарные тиски должны быть исправны и прочно закреплены;

проверить исправность инструмента, правильность его заточки;

проверить исправность оборудования и его ограждение.

При выполнении работы:

Прочно зажимать в тисках деталь или заготовку, а во время установки или снятия ее соблюдать осторожность, так как при падении деталь может нанести травму; опилки с верстака или обрабатываемой детали удалять только щеткой; при рубке металла зубилом учитывать, в какую сторону безопаснее для окружающих направить отлетающие частицы и установить с этой стороны защитную сетку. Работу выполнять только в защитных очках; не пользоваться при работе случайными подставками или неисправными приспособлениями; не допускать загрязнения одежды керосином, бензином, маслами.

По окончании работ необходимо:

Тщательно убрать рабочее место; уложить инструмент, приспособления и материалы на соответствующие места; во избежание самовозгорания промасленных тряпок и возникновения пожара убрать тряпки в специальные металлические ящики.

stydopedia.ru

Вопрос 4. Правила безопасности при выполнении слесарных работ.

К слесарным работам относятся значительное число ручных операций: рубка, резка, опиловка металла, шлепка.

Рабочим местом слесаря является специальный верстак, стенд для сборки-разборки агрегатов и сам автомобиль.

Характер выполняемых работ разнообразен и при нарушении технологии резко возрастает число травмирующих факторов.

Перед началом работы слесарь обязан привести в порядок спецодежду, очистить рабочее место от лишних деталей и инструментов, проверить готовность и исправность оборудования и приспособлений.

Большое внимание при работе должно быть уделено исправности инструмента.

Обыкновенным слесарным инструментом является: молотки, отвертки, зубило, напильники, штангенциркули, микрометры, гаечные ключи, дрели и др.

По окончании работы инструмент и оборудование приводят в порядок, протирают и укладывают в соответствующие ящики.

Убирают и чистят рабочее место ежедневно.

Рабочие места должны иметь хорошее освещение и вентиляцию.

Рубку и резку металла выполнять только при фиксированном положении изделия.

Режущий инструмент выбирают в соответствии с толщиной обрабатываемого металла.

Запрещается производить опиливание металлов с использованием напильников без ручек.

Нельзя сдувать опилки с обрабатываемой поверхности, их необходимо сметать щеткой.

При снятии и перевозке тяжелых агрегатов использовать тележки.

При работе с электрооборудованием исключить разряд электричества через людей. С этой целью должно быть хорошее заземление, оборудование исправное, возле станков резиновые коврики.

Механизация ручного труда значительно уменьшает факторы, влияющие на производственный травматизм.

Вопрос 5. Правила безопасности при выполнении аккумуляторных работ.

Рабочие, занятые ремонтом и обслуживанием аккумуляторных батарей, постоянно имеют контакт с веществами (пары свинца, серной кислоты, щелочи), которые при определенных условиях могут привести к травме или отравлению.

Кроме того, при зарядке аккумуляторных батарей происходит химическая реакция. В результате выделяется водород, который, смешиваясь с кислородом воздуха в любых пропорциях, образует гремучий газ, взрывающийся не только от огня, искры но и от удара.

Поэтому аккумуляторное отделение АТП должно состоять из трех помещений:

- ремонтного;

- зарядного;

- кислотного.

Зарядное и ремонтное отделение цеха должны быть оборудованы вентиляцией и вытяжками щелевыми отсосами у рабочих мест.

Батареи следует переносить специальными захватами и перевозить на тележке.

Для соединения батарей с электропроводкой следует применять свинцовые или медные освинцованные клеммы.

Приготавливать электролит нужно в стеклянных, керамических или пластмассовых сосудах.

При приготовлении электролита необходимо в воду добавлять кислоту, а не наоборот.

Хранить кислоту в стеклянных бутылках.

Рабочему занятому ремонтом, зарядом аккумуляторных батарей и приготовлением электролита выдают хлопчатобумажный костюм с кислотостойкой пропиткой, резиновый фартук, полусапоги, защитные очки и перчатки.

При попадании электролита на кожу нужно это местом быстро промыть сильной струей воды, а затем нейтрализовать 10% раствором питьевой соды (кислотный электролит) или 5% раствором борной кислоты при щелочном электролите.

Поэтому в помещениях для хранения и заряда аккумуляторных батарей должны быть умывальники и бочки с раствором питьевой соды и борной кислоты.

Вопрос 6. Правила безопасности при выполнении кузнечно-рессорных работ.

Кузнечные работы связаны с возможностью получения работником травм, ожогов, отравления. Также подвергается работник вредным воздействиям тепловых излучений.

Причинами травмирования могут быть неисправные инструменты, приспособления, а также отсутствие или неисправность защитных средств. Производственное помещение кузнечно-рессорного отделения должно быть построено из огнестойких материалов и отдельно от других помещений.

Размещение оборудования должно соответствовать технологическому процессу.

Нагревательную печь устанавливают так, чтобы кузнец не подвергался действию лучистого тепла, а рядом располагают ванну для закаливания изделий и кузнечный молот.

Наковальню для ручной ковки устанавливают на прочном деревянном стуле который углубляется в землю на 0,5 м.

Перед началом работ кузнец должен привести в порядок свое рабочее место, освободить проходы, подмести пол, проверить исправность приспособлений, наковальни, молота, освещение рабочих мест, включить вентиляцию.

Перед тем как ковать нагретый металл следует очистить его от окалины металлической щеткой, скребком или легким ударом молота.

При работе применять спецодежду и защитные очки. В помещении не должно быть посторонних лиц.

Рихтовку рессорных листов следует производить на специальных рихтовальных стойках. Листы рессор и рессоры надо укладывать на стеллажи, а не ставить у стены.

Вопрос 7.Правила безопасности при выполнении медницко-жистянцких работ.

Так как работы связаны с применением олова, свинца, кислоты то их надо выполнять в хорошо проветриваемом помещении.

Инструменты, приспособления, прикол и флюсы для ковки следует располагать на рабочем месте в определенном порядке.

Кислота на рабочем месте должна находится в стеклянной или фарфоровой посуде в необходимом для сменной работы количестве.

Остальная кислота хранится в железном запирающемся шкафу на слое песка.

При ковке тары из под легковоспламеняющейся жидкости следует удалить из нее остатки, промыть горячей водой, пропарить. Потом еще раз промыть каустической содой и просушить горячим воздухом. Паять надо при открытых пробках.

Паяльные лампы перед началом работ и периодически 1 раз в месяц должны подвергаться осмотру и проверке.

Во избежание несчастных случаев необходимо паять радиаторы, топливные баки и другие крупные детали на спиральных подставках, оборудованных поддонами для припоя.

Не разрешается опускать в кислоту при травлении большое количество цинка вследствие выделения недопустимого количества водорода.

При работе с паяльной лампой запрещается разжигать неисправную паяльную лампу, заливать бензином более ¾ вместимости ее резервуара, разбирать, наливать или выливать топливо в паяльную лампу вблизи открытого огня, наливать горючее в неостывшие лампы, разжигать паяльную лампу, наливать горючее через никель горячим.

При обнаружении неисправностей паяльной лампы немедленно прекратить работу.

Подлежащие ремонту кабины и кузова должны устанавливаться и надежно закрепляться на подставках (стендах).

Крылья и детали, требующие правки, устанавливают на специальные оправки. Не разрешается править детали на весу.

Крылья и детали из листовой стали перед правкой должны очищаться от ржавчины металлической щеткой у местного щелевого отсоса.

Запрещается при вырезке газовой горелкой поврежденных мест придерживать вырезаемые части руками.

Пневматический резак необходимо устанавливать в рабочее положение до подачи воздуха.

Переносить, править и резать детали из листового металла разрешается только в рукавицах.

Рабочее место убирать только щеткой, обрезки металла складывать в ящик для металлических отходов.

При выполнении работ медницко-жестянцких необходимо пользоваться защитными очками и рукавицами.

Тема 3.5. Требования техники безопасности

infopedia.su

Охрана труда, техника безопасности, пожарная профилактика слесарных работ - Слесарные работы

Охрана труда, техника безопасности, пожарная профилактика слесарных работКатегория:

Слесарные работы - общее

Охрана труда, техника безопасности, пожарная профилактика слесарных работОхрана труда — это система организационно-правовых средств, способствующих полной или частичной нейтрализации вредного воздействия на организм работающего факторов производственной среды, профилактике производственного травматизма и профзаболеваний, а также созданию комфортабельных условий труда.

В специальной литературе, а также в ряде законодательных актов, положений и инструкций наряду с термином «охрана труда» применяются термины «техника безопасности», «гигиена труда», «производственная санитария», «пожарная профилактика» и др. Все они являются составляющими термина «охрана труда».

Техника безопасности является частью охраны труда, которая рассматривает организационные и технические методы обеспечения безопасности труда. Основным содержанием мероприятий по технике безопасности является профилактика травматизма, т. е. предупреждение несчастных случаев на производстве. Главнейшее направление в обеспечении безопасности труда на современном этапе высокомеханизированного производства — это создание таких совершенных по конструкции машин и механизмов, работа на которых не представляла бы опасности захвата движущимися или вращающимися частями, ранения, ушиба и т. п., а также рациональная организация производства.

На организм человека действуют различные факторы внешней среды, такие, как состояние воздушной среды (ее температура, влажность, загрязненность пылью, вредными парами и газами), уровень освещенности рабочих мест, наличие и интенсивность электромагнитных полей, шума и др. Эти факторы могут привести к профессиональным заболеваниям. Кроме того, они ослабляют организм, понижают внимание к опасности и являются сопутствующей причиной возникновения многих несчастных случаев на производстве.

Таким образом, условия и безопасность профессионального труда слесаря, токаря, фрезеровщика и др. определяются как совершенством применяемых станков, механизмов, технологии и организации производства, так и санитарно-гигиенической обстановкой, окружающей работающих.

Поэтому другой значительной частью охраны труда является производственная санитария, основным содержанием которой является обеспечение санитарно-гигиенических условий труда, способствующих сохранению здорового самочувствия работающих, а также предупреждению возникновения профессиональных заболеваний и отравлений.

Наконец, третья часть вопросов охраны труда — это правовая охрана труда. Советское трудовое законодательство установлено в интересах трудящихся и, следовательно, охраняет их труд. Основные требования законодательства об охране труда изложены в разделе «Охрана труда» Кодекса закона о труде (КЗОТ) союзных республик.

Специальные правила по технике безопасности и производственной санитарии для отдельных отраслей народного хозяйства издаются Центральными комитетами профсоюзов по согласованию с заинтересованными министерствами и ведомствами. Таковы, например, правила, утвержденные ЦК профсоюза рабочих машиностроении 19 ноября 1958 г. для работ при холодной обработке металлов, правила техники безопасности и производственной санитарии при окраске изделий в машиностроении и др. В соответствии с этими правилами все рабочие, поступающие на предприятия машиностроения, проходят сначала вводный инструктаж по технике безопасности и производственной санитарии, а затем инструктаж или обучение безопасным методам работы на своем рабочем месте.

В учебных заведениях профтехобразования изучение правил по технике безопасности и производственной санитарии производится на уроках теоретического и производственного обучения.

Руководствуясь отраслевыми правилами техники безопасности и производственной санитарии, администрация предприятия разрабатывает инструкции по безопасным способам работы для каждой профессии с учетом специфических условий данного производства, работы на данном станке, агрегате и т. п. Такие инструкции утверждаются главным инженером предприятия. Они вывешиваются на рабочих местах и выдаются на руки рабочим.

Для организации работы по технике безопасности и производственной санитарии на предприятиях создаются отделы или бюро по технике безопасности, подчиненные главному инженеру предприятия, на небольших заводах и в крупных цехах предусматривается должность инженера по технике безопасности.

Техника безопасности органически связана с проти—вопожарной техникой. Эта связь исходит из необходимости защиты здоровья и жизни людей от огня. Поэтому строгое соблюдение противопожарного режима в учебных мастерских, на предприятии, в любых других помещениях, и в особенности в пожаро-взрывоопасных производствах, — это также важнейшее требование и техники безопасности.

Контроль за охраной труда работающих в СССР осуществляется профсоюзами и специальными органами государственного надзора (Госсанинспекция, Госинспекция по промышленной энергетике и энергонадзору и др.).

Производственный травматизм и профессиональные заболевания. Производственный травматизм — это внезапное повреждение организма человека (ранение, ушиб, ожог, острое отравление), происшедшее в производственной обстановке.

Физические повреждения или нарушения нормальной деятельности человеческого организма, возникшие в течение длительного времени работы во вредных условиях производства, называются профессиональными заболеваниями. К ним, например, относятся заболевание легких (силикоз) от воздействия пыли кремния, притупление слуха (глухота) при работе в шумных цехах, заболевание глаз от воздействия ультрафиолетовых лучей и т. д.

В результате воздействия на организм человека вредных веществ в значительной (большой) концентрации возможны случаи острых отравлений. Такие несчастные случаи, происшедшие в производственной обстановке, рассматриваются как производственные травмы.

Размещение оборудования и безопасная организация рабочего места. Правильное размещение металлорежущих станков, верстаков и другого оборудования в цехах является основным условием организации безопасной работы. При размещении оборудования необходимо соблюдать установленные минимальные разрывы между верстаками или станками и отдельными элементами здания, правильно определять ширину проходов и проездов.

Размещение слесарных верстаков или станков и другого оборудования в цехах принимается таким, чтобы расстояния между ними были достаточными для свободного прохода работающих. Ширина проходов должна быть не менее 1 м.

Расстояние между верстаками при поперечном расположении их к проезду (в затылок работающих) должно равняться 0,9 м, а при попарном расположении (лицом к лицу работающих) — 1,6 м.

Для перевозки грузов автомашинами устанавливаются проезды шириной 3,5 м. Загромождение проходов и проездов, а также рабочих мест различными предметами не разрешается. Проходы и проезды должны содержаться в чистоте и порядке, границы их обычно отмечают белой краской или металлическими светлыми кнопками.

Ширина рабочей зоны принимается не менее 0,8 м. Рабочее место, как было сказано выше, организуется в соответствии с характером выполняемой работы. От того, насколько правильно и рационально будет организовано рабочее место, зависят безопасность и производительность труда. Отсутствие на рабочем месте удобного вспомогательного оборудования или нерациональное его расположение, захламленность рабочего места создают условия для возникновения травматизма.

На тех частях механизмов, которые могут быть опасны для работающего, должны быть вывешены предупредительные надписи.

Меры безопасности при работе оборудования. При эксплуатации оборудования возможны нарушения нормального режима работы: перегрузка механизмов, резкое повышение давления, нарушение герметичности, разрушение отдельных деталей (например, шлифовальных кругов) и т. д. Поэтому в машинах и механизмах должны предусматриваться специальные предохранительные и защитные устройства, предупреждающие или исключающие аварии и поломки.

Защитные и предохранительные устройства изготовляют в виде жестких крышек, кожухов, щитов или сеток, соединенных с основными частями машины в единую конструкцию.

В современных станках, прессах и другом оборудовании все движущиеся и вращающиеся части располагают внутри станин, корпусов и коробок, при этом отпадает необходимость устройства каких-либо дополнительных ограждений.

Для промежуточных звеньев машин (ременных передач, муфт и пр.) применяют стационарные или подвижные сплошные сетчатые или решетчатые ограждения. Подвижное ограждение, например, устраивается для выступающих концов вала или винта в том случае, если длина их вылета изменяется при работе в значительных пределах.

Меры предупреждения опасности поражения электрическим током. Воздействие электрического тока на организм человека может иметь серьезные последствия. Действие электрического тока может быть тепловым (ожог), механическим (разрыв тканей, повреждение костей), химическим (электролитическое действие). Кроме того, ток действует биологически, нарушая процессы, свойственные живой материи, с которыми связана ее жизнеспособность.

Поражение всего организма в целом, вызванное прохождением через него электрического тока, принято называть электрическим ударом. В отличие от этого внешние местные поражения (ожог, металлизация кожи, электрический знак) _носят общее название электротравм.

Характер действия электрических токов неодинаков. Установлено, что для напряжений ниже 500 В переменный ток опаснее равного ему по напряжению постоянного тока, а при напряжении более 500 В увеличивается опасность воздействия постоянного тока. Среди переменных токов различной частоты наибольшую опасность представляют токи промышленной частоты. Токи высокой частоты (500 кГц и выше) безопасны с точки зрения внутренних поражений, они не вызывают электрического удара. Однако они могут вызвать ожоги, и этим они не менее опасны, чем постоянные или переменные токи промышленной частоты.

Ожоги происходят вследствие теплового действия тока и образования электрической дуги. При высокой частоте тока могут иметь место ожоги внутреннего характера даже без заметного повреждения кожной поверхности.

Электрические знаки тока представляют собой отметку или отпечаток той части электроустановки или проводника, с которой произошло соприкосновение (плотный контакт).

Металлизация кожи — пропитывание кожи мельчайшими частицами металла, разрушающегося и проникающего в кожу на месте контакта.

Все электротехнические установки и сети подразделяются, исходя из необходимых мероприятий по обеспечению техники безопасности, на две группы: установки и сети с номинальным напряжением до 1000 В и выше 1000 В.

Основная масса оборудования в цехах машиностроительных заводов питается током напряжением 380/220 В и относится к установкам первой группы.

Воздушные и кабельные линии, питающие предприятия электроэнергией, как правило, высоковольтные, со стандартным напряжением 3, 6, 12, 120 кВ и выше. Кроме транспортных подстанций и распределительных устройств напряжение свыше 1000 В имеют высокочастотные установки промышленной электротермии, электрокрасочные установки, установки очистки воздуха от пыли и др.

Для безопасности обслуживания электрических установок большое значение имеет окружающая производственная среда. Как уже отмечалось, высокая температура, влага, пыль, едкие пары и газы вредно действуют на человека. Эти же факторы разрушительно действуют на электроизоляцию, на одежду и обувь человека, способствуют возникновению электропоражений и аварий. В связи с этим все помещения по степени опасности поражения электрическим током делят на три категории: помещения без повышенной опасности, помещения с повышенной опасностью и особо опасные помещения.

К помещениям без повышенной опасности относятся сухие отапливаемые помещения с температурой воздуха не выше 30 °С, с полами из дерева или других не проводящих ток материалов, например, чертежные залы, учебные кабинеты, классы, конторские помещения и др.

На предприятиях машиностроительной промышленности механические, слесарные и сборочные цехи относят к категории помещений с повышенной опасностью, а литейные, кузнечные, гальванические и термические “цехи — к особо опасным.

Помещениями, опасными в пожарном отношении, считаются такие, в которых обрабатываются или хранятся легковоспламеняющиеся предметы и в которых по условиям производства могут содержаться легковоспламеняющиеся газы, пары, пыль или волокна.

К взрывоопасным относят помещения, в которых изготовляют, обрабатывают или хранят взрывчатые вещества или в которых могут появляться пары и пыль, образующие взрывчатые смеси.

Для того чтобы исключить возможность, непосредственного Прикосновения человека к токоведущим частям, их тщательно изолируют, ограждают кожухами, щитками или располагают на недоступной высоте.

Важнейшим мероприятием, способствующим уменьшению опасности воздействия на человека электрического тока, является применение тока пониженного напряжения. Это мероприятие особенно важно для работающих в помещениях, которые имеют повышенную или особо повышенную электрическую опасность.

Согласно правилам техники безопасности пониженное напряжение, т. е. напряжение до 36 В, должно применяться для питания ручного и переносного электроинструмента, для ламп местного освещения у верстаков, станков и др., а также для светильников общего освещения, имеющих высоту подвеса над полом менее 2 м, для подогревания пресс-форм и т. д. Напряжение ручных переносных электрических ламп, применяемых в помещениях с повышенной опасностью, должно быть не выше 36 В, а в помещениях особо опасных и вне помещений— не выше 12 В.

Промышленное освещение. Организация рационального освещения производственных помещений и рабочих мест является, одним из главных вопросов охраны труда.

При хорошем освещении устраняется напряжение глаз, ускоряется темп работы. Свет возбуждает деятельность всего организма, темнота его угнетает.

Существует два вида освещения: естественное и искусственное. Роль естественного освещения в обеспечении благоприятных условий труда на производстве очень велика. За счет дневного света в помещениях можно добиться высокого уровня освещенности на рабочих местах; естественный свет наиболее привычен человеку.

Для искусственного освещения в настоящее время используют несколько видов источников света. Основными из них являются: лампы накаливания, люминесцентные лампы, специальные лампы с повышенной световой отдачей (например, ртутные лампы высокого и сверхвысокого давления), электрические дуги. Искусственное освещение нормируется санитарными нормами проектирования промышленных предприятий.

Метеорологические условия на производстве. Работы производятся при самых разнообразных температурах воздуха, различных его влажности и подвижности, а также воздействии излучений от нагретого оборудования и обрабатываемых материалов и деталей. Все эти условия внешней среды в совокупности принято называть метеорологическими условиями. Они оказывают огромное влияние на самочувствие и работоспособность человека.

Для обеспечения нормальных условий работы в производственных помещениях установлены нормы метеорологических условий, которые включены в санитарные нормы проектирования промышленных предприятий. Нормы учитывают сезоны года, характер производственного помещения и степень тяжести выполняемой работы. Так, для помещений с незначительным избытком тепла рекомендуются следующие температуры воздуха: при выполнении легких работ 18—20 °С, для работы средней тяжести 16—18 и тяжелых работ 14—16 °С.

К мероприятиям по борьбе с перегреванием организма относятся: механизация тяжелых работ; защита от источников излучения; удаление избыточных тепловыделений при помощи вентиляции; профилактика нарушений водно-солевого обмена и других последствий перегревания. Для восстановления водно-солевого баланса организма рабочие горячих цехов обеспечиваются водой, содержащей до 0,5% поваренной соли.

Во избежание ожогов рабочие при работе с горячими и раскаленными предметами должны пользоваться теплозащитной спецодеждой и защитными очками со светофильтрами, подбираемыми в зависимости от температуры нагретых тел.

Для предупреждения чрезмерного охлаждения рабочих помещений применяют приточную вентиляцию с подачей теплого воздуха, устраивают тамбуры и воздушные тепловые завесы, препятствующие поступлению в помещение холодных масс воздуха зимой при открывании дверей и ворот.

Санитарное благоустройство предприятий и надлежащее их содержание. Территория предприятия должна отвечать не только требованиям производства, но и всем санитарным нормам. Она должна быть ровной, хорошо освещенной, иметь проходы и проезды достаточной величины.

Ямы и другие углубления, устраиваемые для технических целей, необходимо плотно и прочно закрывать или надежно ограждать. Дороги и проходы на территории предприятия делают, как правило, прямолинейными. Ширина дорог должна соответствовать применяемым транспортным средствам, перемещаемым грузам и интенсивности движения, при этом учитывается наличие встречных перевозок. Проезжая часть дорог должна иметь твердое покрытие.

Санитарными нормами проектирования промышленных предприятий установлены объем и площадь производственного помещения, которые должны приходиться на каждого работающего — соответственно не менее 15 м3 и 4,5 м2. Помимо соблюдения минимальной кубатуры на одного работающего имеет также значение минимальная высота помещения. В чрезвычайно низких помещениях затруднено их освещение и проветривание. Минимальной считается высота производственных помещений 3,2 м от пола до потолка.

Полы, стены и потолки помещений должны обеспечивать достаточную защиту от влияния холода и сырости. Полы должны быть теплыми, из эластичного материала, плотными, ровными, нескользкими и удобными для уборки.

В тех помещениях, где по условиям работы пол подвергается смачиванию водой, эмульсиями, кислотой, щелочью, растворителями и прочими жидкостями, он должен быть сделан из непроницаемых материалов и с достаточным уклоном для быстрого стока.

Также предусматривается защита работающих от ядовитых газов, пыли, копоти, шума и вредного воздействия сточных вод.

Пожарная профилактика. Наибольшее значение в оценке пожарной опасности горючих веществ имеют температуры, при которых горючее вещество может воспламениться. Такими температурами являются температура вспышки и температура воспламенения.

Температурой вспышки называется наименьшая температура горючего вещества (жидкости), при которой создается смесь газов или паров с воздухом, способная воспламеняться при поднесении открытого огня.

Температура вспышки имеет большое значение в оценке пожарной опасности жидкостей, которые разделяются на легковоспламеняющиеся с температурой вспышки до 45° С и горючие —с температурой вспышки более 45° С.

К легковоспламеняющимся жидкостям относятся: бензин, имеющий температуру вспышки от —50 до + 100 °С в зависимости от марки; бензол, имеющий температуру вспышки —13 °С; метиловый спирт—ГС; керосин + 28° С и другие жидкости. К горючим жидкостям относятся: льняное масло, имеющее температуру вспышки от 205 до 300° С; смазочные масла; каменноугольная смола; дизельное топливо; мазут и т. п.

Температурой воспламенения называется наименьшая температура горючего вещества (жидкости), при которой оно загорается от открытого источника воспламенения (пламени) и продолжает гореть после удаления этого источника.

Процесс горения, возникающий в результате нагрева всей горючей смеси при отсутствии внешнего воздействия (открытый огонь), называется самовоспламенением.

Температура, при которой медленное окисление переходит в самовоспламенение, называется температурой самовоспламенения.

Температура самовоспламенения определяется специальными приборами и составляет для горючих жидкостей 400—700 °С.

Сосна имеет температуру вспышки 230°, воспламенения 270° С, самовоспламенения 360°С; древесный уголь, кокс и торф характеризуются только температурой самовоспламенения, которая для этих веществ соответственно равна 350, 225—280 и 700 °С.

Горючие газы и пары (бензин, ацетилен, скипидар, водород, каменноугольная пыль и др.) в смеси с кислородом воздуха способны образовывать взрывчатые смеси.

Взрыв — это чрезвычайно быстрое, определяемое долями секунды, горение, сопровождающееся выделением большого количества тепла и раскаленных газообразных продуктов, а также большим давлением.

Пожарная профилактика должна обеспечивать предупреждение пожаров, пресечение распространения огня, быструю и безопасную эвакуацию людей и имущества из помещений, а также развертывание технических средств и четкую организацию тактических действий пожарных команд при ликвидации пожаров.

Основными причинами пожаров могут быть: неправильное устройство промышленных печей, котельных, неисправность отопительных приборов и нарушение режимов топки; неисправность, перегрузка или неправильное устройство электрических установок и сетей; неисправность производственного оборудования; неосторожное, обращение с огнем; самовоспламенение и самовозгорание материалов при неправильном хранении; отсутствие или неисправность молниеотводов и др.

Различают мероприятия, устраняющие причины возникновения пожаров на предприятии (которые разделяются на строительно-технические и административно-организационные), и мероприятия, направленные на быструю ликвидацию очага пожара.

К строительно-техническим мероприятиям относятся: надлежащая планировка территории предприятия и размещение на ней производственных зданий и сооружений; устройство в зданиях специальных преград, препятствующих распространению огня; правильное устройство и размещение основных и запасных выходов, аварийного освещения; правильная эксплуатация оборудования и т. п.

К административно – организационным мероприятиям относятся: запрещение курения и пользования открытым огнем при производстве различных работ в пожароопасных помещениях или около огнеопасных материалов; ограждение запасов сгораемого сырья, полуфабрикатов, готовой продукции; организация добровольных пожарных дружин и ячеек; обучение рабочих и служащих мерам пожарной безопасности.

К мероприятиям, направленным на быструю ликвидацию очага пожара, относятся: устройство специальных дорог и удобных подъездов к зданиям и специальных проходов к труднодоступным местам; устройство противопожарных лестниц, водопровода, сигнализации и связи; оборудование в цехах первичных пунктов тушения пожара с необходимым набором пожарных средств и техники.

В соответствии с указанными выше положениями по технике безопасности и противопожарной технике разрабатываются конкретные инструкции для каждой профессии. В качестве примера в приложении приводится типовая инструкция по технике безопасности для слесарей. ‘

Читать далее:

Основные понятия о взаимозаменяемости и точности обработки

Статьи по теме:

pereosnastka.ru

ИНСТРУКЦИЯ ПО ОХРАНЕ ТРУДА при работе слесарным инструментом.

- Общие требования безопасности.

К работе со слесарным инструментом допускаются лица, имеющие элементарные знания по слесарному делу, обученные безопасным методам работы, прошедшие проверку знаний инструкций по охране труда.

Лица, виновные в нарушении данной инструкции, привлекаются к дисциплинарной ответственности согласно правил внутреннего трудового распорядка.

- Требования безопасности перед началом работы.

Привести в порядок рабочую одежду, застегнуть обшлага рукавов, подобрать волосы под плотно облегающий головной убор.

Проверить достаточно ли освещено рабочее место.

Работать инструментом, отвечающим следующим требованиям:

Молотки должны быть насажены на рукоятки овального сечения, расклиненные металлическими заершенными клиньями и изготовленные из дерева твердых пород (рябины, клена, вяза, дуба).

Гаечные ключи должны быть исправными и соответствовать размерам болтов и гаек, наращивать ключи другими предметами не разрешается

Молотки, зубила, бородки, керны, шлямбуры и т.д. не должны иметь сбитых и скошенных бойков и заусенец.

На конце деревянных рукояток нажимных инструментов (напильников, рашпилей, стругов и т.д.), а также инструментов, по которым производят удары молотком (стамески, долото) должны быть насажены металлические кольца.

Работающему с кувалдой перед началом работы предупреждать окружающих, о всех обнаруженных неисправностях сообщить мастеру и до его указания к работе не приступать.

- Требования безопасности во время работы.

Прочно укрепить на верстаке слесарные тиски.

Обрабатываемую деталь прочно закрепить в тисках.

Пол у верстака должен быть ровным и сухим, а перед верстаком необходимо положить исправную деревянную решетку или подставку.

При всех работах с молотками рукоятку необходимо держать так, чтобы конец ее выступал от ладони на 3см.

При работе, требующей разъединения или соединения деталей при помощи кувалды и выколотки, последнюю держать клещами. Нельзя находиться против работающего кувалдой, становиться сбоку от него.

При рубке металла зубилом в тисках или другом месте пользоваться защитными очками, следить, чтобы стружка не попала в окружающих.

Рабочее место должно быть оборудовано так, чтобы все необходимое для работы находилось под рукой, при необходимости передачи инструмента, приспособлений нельзя их перебрасывать, передача должна производиться осторожно из рук в руки.

Не загромождать и не захламлять рабочие места и проходы.

- Требования безопасности в аварийных ситуациях.

В случае недомогания или несчастного случая прекратить работу, известить мастера или прораба и оказать первую помощь. Мастер или лицо его замещающее, обязан сообщить об этом администрации предприятия для своевременного составления акта о происшедшем несчастном случае и принятия мер, предупреждающих повторение подобных случаев.

5. Требования безопасности по окончании работы.

Привести в порядок рабочее место, убрать с верстака стружку и металлическую пыль при помощи специальной щетки-сметки.

Убрать инструмент и заготовки.

Снять и убрать спецодежду.

После окончания всех работ вымыть руки теплой водой с мылом.

Главный инженер _______________/ /

СОГЛАСОВАНО:

Инженер по охране труда _______________/ /

Если Вы обнаружили ошибку или неточность, сообщите о ней, пожалуйста, по быстрой почте.

www.lifttruck.ru